Similar presentations:

Научные основы современного машиностроения

1. НАУЧНЫЕ ОСНОВЫ СОВРЕМЕННОГО МАШИНОСТРОЕНИЯ

Кафедра МашиностроенияДоцент Красный В.А.

1

2.

АВТОМАТДвигательный

механизм

Механизм

питания

Механизм

зажима

Механизм

переключения

Передаточный

механизм

Исполнительный

механизм

Исполнительный

механизм

холостых ходов

Исполнительный

механизм

рабочих ходов

Механизм

регулирования хода

Механизм

контроля

качества

Механизм

контроля

количества

Прочие

механизмы

Структура автомата

2

3.

QQи

I

1,0

2

II

III

1

0,5

I

II

III

0

2

4

6

8

10

Зависимость от К

К

0

2

4

6

8

10

К

Графики

производительности

при различных tх (I, II,

III

)

3

4.

Этапы и фазы ЖЦИ4

5.

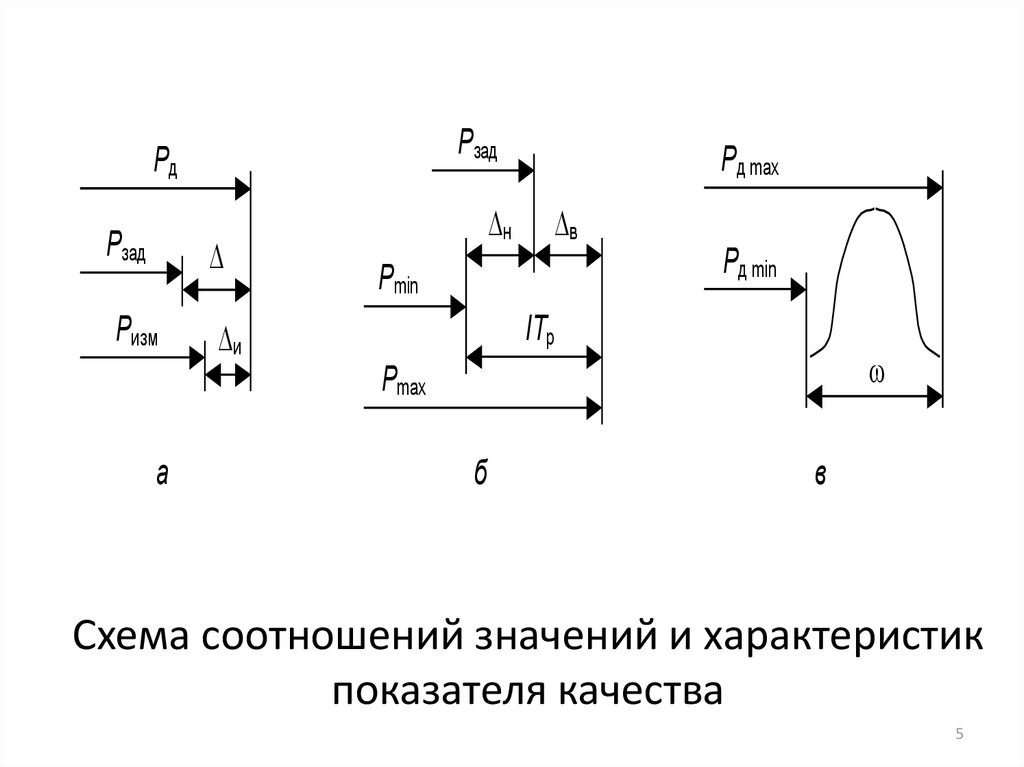

РзадРд

Рзад

Ризм

и

а

н

Рд max

в

Рmin

Рд min

ITр

Рmax

б

в

Схема соотношений значений и характеристик

показателя качества

5

6.

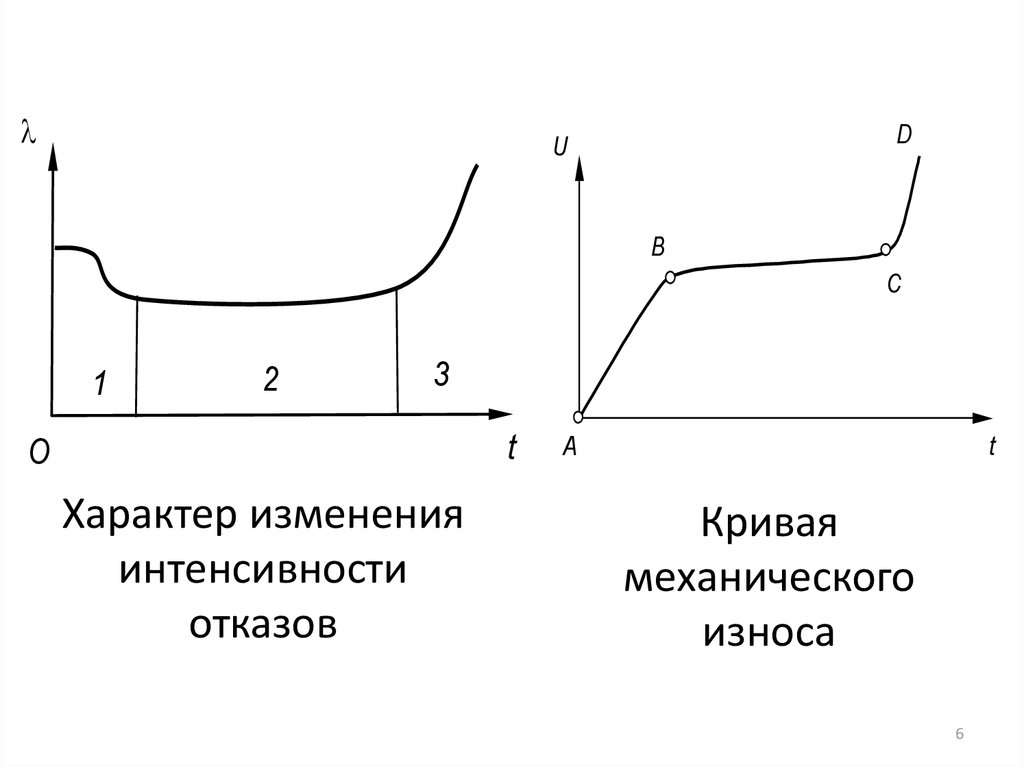

DU

B

C

1

2

3

О

t

Характер изменения

интенсивности

отказов

t

A

Кривая

механического

износа

6

7.

UU

Umax

Umax

0

0

t1

t2

t

Тв

t

а

б

U

Umax

0

Тв

t

в

Виды отказов: а – постепенные; б – внезапные; в –

сложные

7

8.

4-й класс2

№12

3-й класс

2-й кл.

2-й класс

1-й класс

F1(t)

1

0 0,2 0,4 0,6 0,8 1

Матрица критичности

Роп

F2(t)

Fn (t)

Схема резервирования

8

9.

Q, тыс. руб250

(Qи + Qэ)

200

Qи

150

100

Qэ

50

0

0,5

0,6

0,7

0,8

0,9

P(t)

Зависимость затрат от надежности

9

10.

Технологический процесс(виды и последовательность

операций,

режимы,

методы

контроля)

Параметры

качества изготовления

изделия (точность, качество поверхности, механические свойства, структура и др.)

Эксплуатационные свойства изделия

(износостойкость, усталостная прочность, антикоррозийность и др.)

Показатели

надежности

(ресурс,

вероятность

безотказной

работы и др.)

Зависимость надежности от уровня

технологического процесса

10

11.

Политика предприятияв области качества

Формируется

высшим

руководством

предприятия

Создается

руководством

предприятия

как средство

реализации

политики

предприятия

в области

качества

Система качества

Обеспечение

качества

Управление

качеством

Улучшение

качества

2. ПРОЕКТИРОВАНИЕ И/ИЛИ

1. МАРКЕТИНГ,

ПОИСКИ

И ИЗУЧЕНИЕ РЫНКА

РАЗРАБОТКА ТЕХНИЧЕСКИХ

ТРЕБОВАНИЙ, РАЗРАБОТКА

ПРОДУКЦИИ

3. МАТЕРИАЛЬНОТЕХНИЧЕСКОЕ

СНАБЖЕНИЕ

4. ПОДГОТОВКА И

11. УТИЛИЗАЦИЯ

ПОСЛЕ ИСПОЛЬ-

РАЗРАБОТКА

ПРОИЗВОДСТВЕННЫХ

ПРОЦЕССОВ

ЗОВАНИЯ

5. ПРОИЗВОДСТВО

10. ТЕХНИЧЕСКАЯ

ПОМОЩЬ В ОБСЛУЖИВАНИИ

Система

управления

качеством

(петля

качества)

6. КОНТРОЛЬ,

ПРОВЕДЕНИЕ ИСПЫТАНИЙ И

ОБСЛЕДОВАНИЙ

9. МОНТАЖ И ЭКСПЛУАТАЦИЯ

7. УПАКОВКА И ХРАНЕНИЕ

8. РЕАЛИЗАЦИЯ И РАСПРЕДЕЛЕНИЕ

11

12.

23

1

4

11

ЦЕЛЕВАЯ

НАУЧНОТЕХНИЧЕСКАЯ

ПРОГРАММА

10

5

6

9

7

8

Обеспечение качества

12

13.

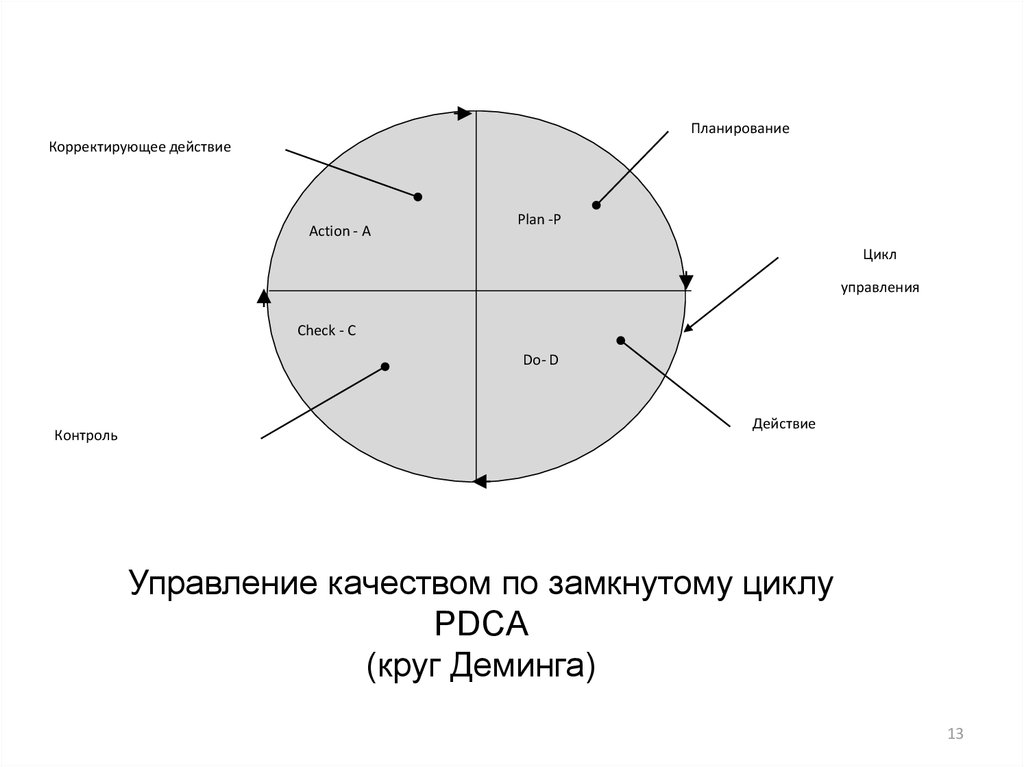

ПланированиеКорректирующее действие

Action - А

Plan -Р

Цикл

управления

Check - С

Do- D

Контроль

Действие

Управление качеством по замкнутому циклу

PDCA

(круг Деминга)

13

14.

ПроектированиеИспользование

различной

информации

Action - А

Техническое

обслуживани

е

Check - С

Plan -Р

Круговой цикл

оперативного

управления

качеством

Do- D

Круговой цикл по

обеспечению

качества

Подтверждение

качества при

использовании

товара

Изготовление

Круговой цикл управления качества

продукции

14

15.

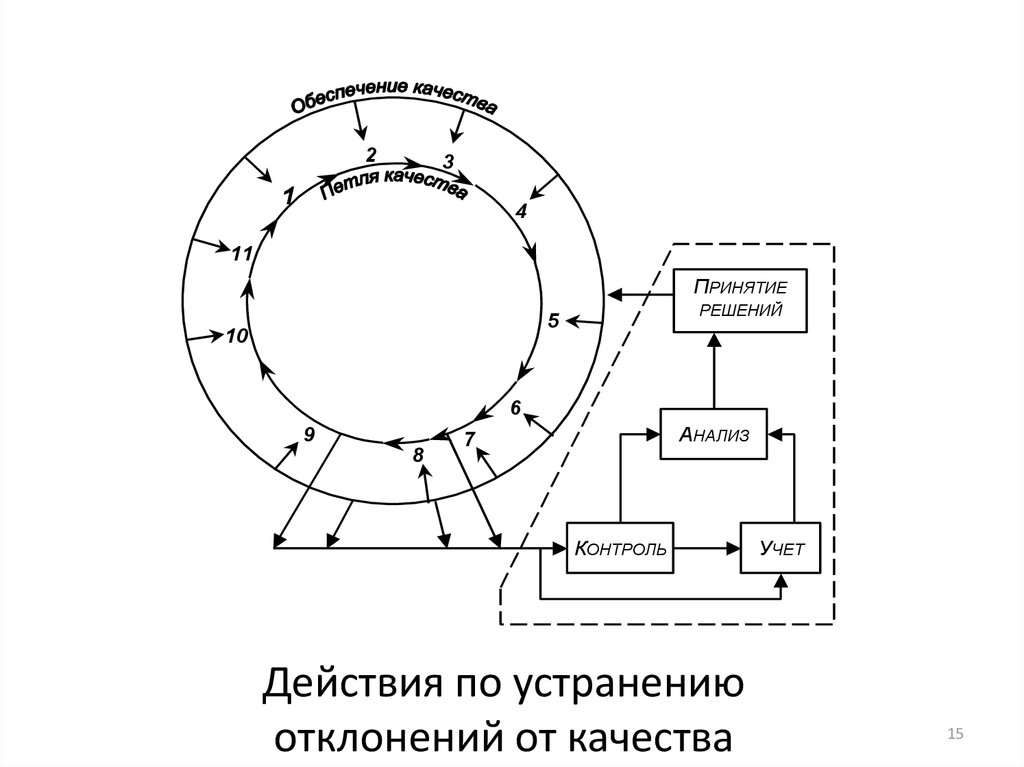

23

1

4

11

ПРИНЯТИЕ

РЕШЕНИЙ

5

10

6

9

8

АНАЛИЗ

7

КОНТРОЛЬ

Действия по устранению

отклонений от качества

УЧЕТ

15

16.

Общее руководствоВзаимодействие с внешней

средой

Поставщики

Потребители

Принятие решений

Политика качества

Разработка

мероприятий:

1. Устранение дефектов;

Планирование

качества

Организация работ по качеству

Информация о качестве

продукции

2. Повышение

квалификации и

мотивации персонала;

3. Улучшение материальной

базы;

4. Улучшение управления

предприятия

Обучение персонала

Производство

Контроль качества

Функциональная схема управления качества

продукции на производстве

16

17.

ПОТЕРИ,СВЯЗАННЫЕ

С ПЛОХИМ

КАЧЕСТВОМ

ПЕРВОНАЧАЛЬНАЯ ЗОНА

УПРАВЛЕНИЯ КАЧЕСТВОМ

УЛУЧШЕНИЕ КАЧЕСТВА

НОВАЯ ЗОНА

ПЕРВОНАЧАЛЬНО

ЗАПЛАНИРОВАННОЕ

ОБЕСПЕЧЕНИЕ

КАЧЕСТВА

УПРАВЛЕНИЯ КАЧЕСТВОМ

ХРОНИЧЕСКИЕ

ПОТЕРИ

ВРЕМЯ

Воздействия на улучшение качества

17

18.

Петля качестваВектор качества

Повышение

качества на

этапе

контроля

Повышение

качества

продукции

в

процессе

изготовления

Повышение

качества на

этапе

планирования

Организация

работ

Материальная

база:

Оборудование;

Персонал:

Помещения:

Материальный

интерес;

Транспорт;

Технологии

База качества

Квалификация;

Обучение

«Модель качества»

18

19.

11211

+Δ2

1

+Δ3

21

311

31

41

411

+Δ4

51

-Δ5

Исходное положение

Петли качества

511

Реальное положение Петли

качества на втором этапа

Схема построения «Петли

качества» на плоскости

19

20.

21

3

6

4

5

33

63

32

62

31

61

Разработка комплекса мероприятий на каждом этапе

«Петли качества»

20

21.

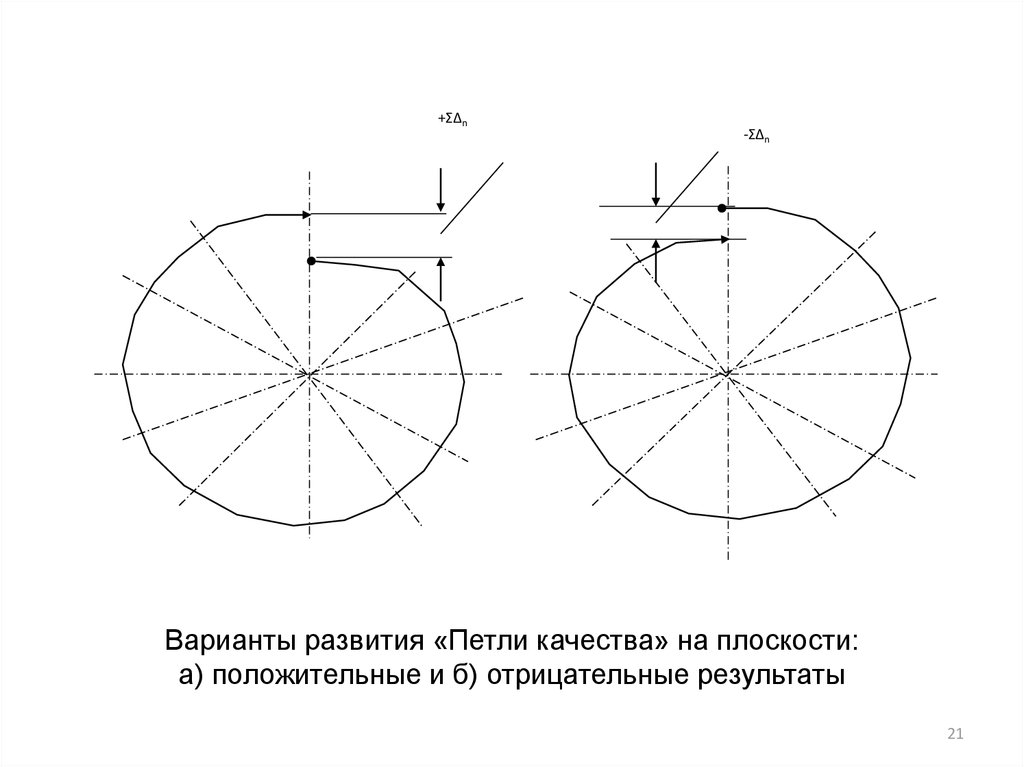

+ΣΔn-ΣΔn

Варианты развития «Петли качества» на плоскости:

а) положительные и б) отрицательные результаты

21

22.

Производствопродукции

Предоставление услуги

Информация о качестве

продукции

Информация о качестве

услуги

Контроль качества продукции

Контроль качества услуги

Схема замена этапов в системе

управления качества услуг

22

23.

АВ

БАЗЫ

С

СНАБЖЕНИЯ

ВХОДНОЙ

КОНТРОЛЬ

КАЧЕСТВА

А

В

С

КАНБАН

КАНБАН

КАНБАН

УЧАСТОК

УЧАСТОК

УЧАСТОК

СБОРКИ

1

СБОРКИ

2

СБОРКИ

3

БУФЕРНЫЕ

НАКОПИТЕЛИ

КОНТРОЛЬ

КАЧЕСТВА

УЧАСТОК

СБОРКИ

1

УЧАСТОК

СБОРКИ

УЧАСТОК

2

СБОРКИ

3

КАНБАН

КАНБАН

а

Производственные схемы: а –

традиционная; б – JIT

б

23

24.

U, мкмRRZz,, мкм

mkm

U, мкм

2

5,2

1

4,0

2,4

1

2

RZ,R

мкм

z

0,8

0

2

4

6

8

Т,

Т, ч

Изменение шероховатости

поверхности трения при

изнашивании:

1 – RZ исх = 5,4 мкм; 2 – RZ исх =

0,5 мкм

О1

О2

Зависимость износа от

высоты неровностей

поверхности

24

25.

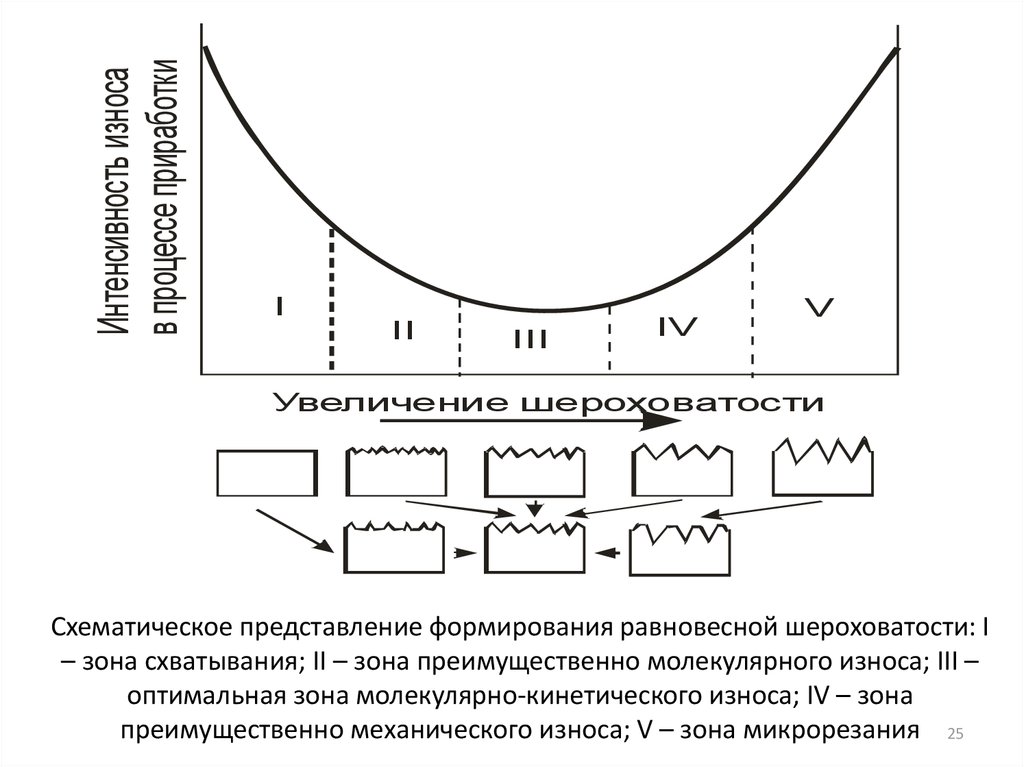

Интенсивность износав процессе приработки

I

II

III

IV

V

Увеличение шероховатости

Схематическое представление формирования равновесной шероховатости: I

– зона схватывания; II – зона преимущественно молекулярного износа; III –

оптимальная зона молекулярно-кинетического износа; IV – зона

преимущественно механического износа; V – зона микрорезания 25

26.

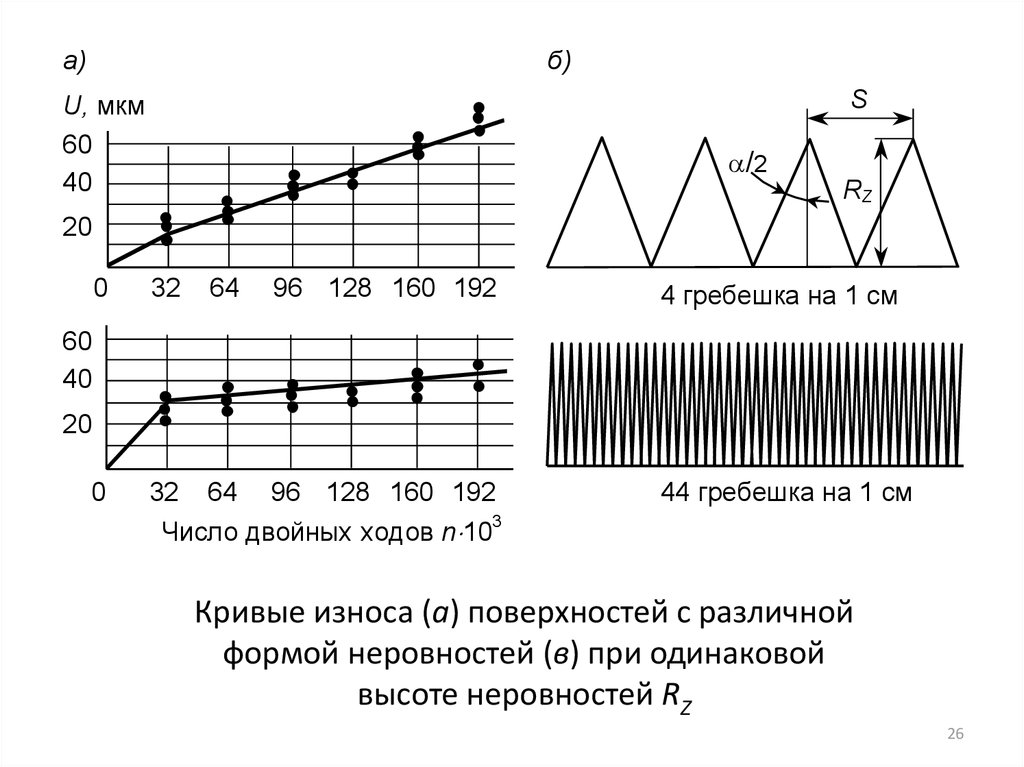

а)б)

S

U, мкм

60

40

/2

RZ

20

0

32

64

96 128 160 192

0

32 64 96 128 160 192

3

Число двойных ходов n 10

4 гребешка на 1 см

60

40

20

44 гребешка на 1 см

Кривые износа (а) поверхностей с различной

формой неровностей (в) при одинаковой

высоте неровностей RZ

26

27.

-1, МПа(кгс/мм )2

1

-1, МПа(кгс/мм )

2

2

294(30)

275(28)

294(30)

255(26)

235(24)

216(22)

196(20)

177(18)

0 10 20 30 40 50 60 70 RZ, мкм

Зависимость предела

выносливости от

высоты неровностей

196(20)

Фрезеро- Шлифова- Шлифова- Строгавание; ние руч- ние+поли- ние+полиRZ=8…14 ное; рование; рование;

RZ=14,0 RZ=3,0 RZ=3,0

Влияние направления штрихов

обработки неровностей на предел

выносливости при изгибе плоских

деталей из стали 2Х13: 1 – риски

поперек детали; 2 – риски вдоль

детали

27

28.

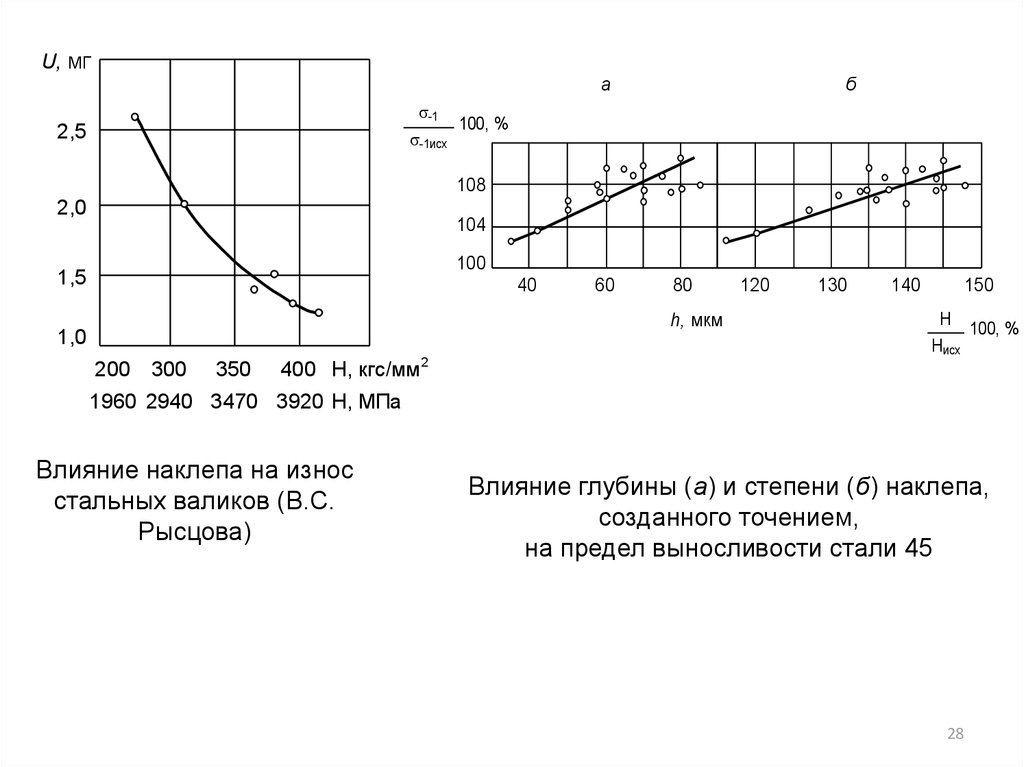

U, МГа

-1

2,5

-1исх

б

100, %

108

2,0

104

100

1,5

40

60

80

h, мкм

1,0

120

130

140

150

Н

Нисх

200

300

350

100, %

400 Н, кгс/мм2

1960 2940 3470 3920 Н, МПа

Влияние наклепа на износ

стальных валиков (В.С.

Рысцова)

Влияние глубины (а) и степени (б) наклепа,

созданного точением,

на предел выносливости стали 45

28

29.

Число циклов N 106Рис. 6.9. Влияние глубины наклепа при

различных методах обработки жаропрочного

сплава на число циклов N до его разрушения при

высоких

температурах

(по

материалам

С. Т. Кишкина, А. М. Сулимы и В. П. Строганова):

1 – электрополирование; 2 – полирование после

шлифования; 3 – шлифование; 4 – полирование

после

точения:

5 – чистовое

точение;

6 – полирование; 7 – черновое точение

1

12

2

10

3

8

4

6

5

4

6

2

7

0

50

100 150 200

Глубина наклепа h, мкм

29

30.

Т, чt =700ºС,

=360 МПа

200

t =800ºС,

=180 МПа

150

100

50

1 2 3

4

5 6 7

Рис. 6.10. Влияние наклепа при различных

методах обработки жаропрочного сплава

на время до его разрушения при

испытании с циклическим нагревом (по

данным С. Т. Кишкина, А. М. Сулимы и

В. П. Строганова): 1 – электрополирование;

2 – полирование

после

шлифования;

3 – шлифование; 4 – полирование после

точения; 5 – чистовое точение; 6 – полирование; 7 – черновое точение

30

31.

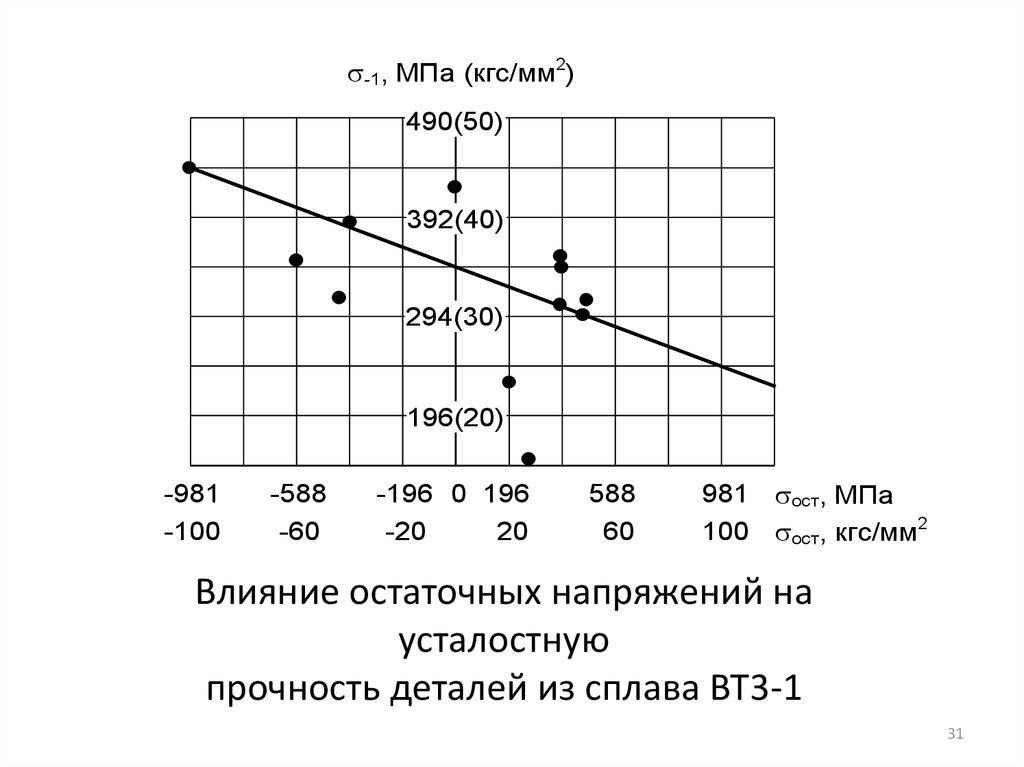

-1, МПа (кгс/мм2)490(50)

392(40)

294(30)

196(20)

-981

-100

-588

-60

-196 0 196

-20

20

588

60

981 ост, МПа

100 ост, кгс/мм2

Влияние остаточных напряжений на

усталостную

прочность деталей из сплава ВТ3-1

31

32.

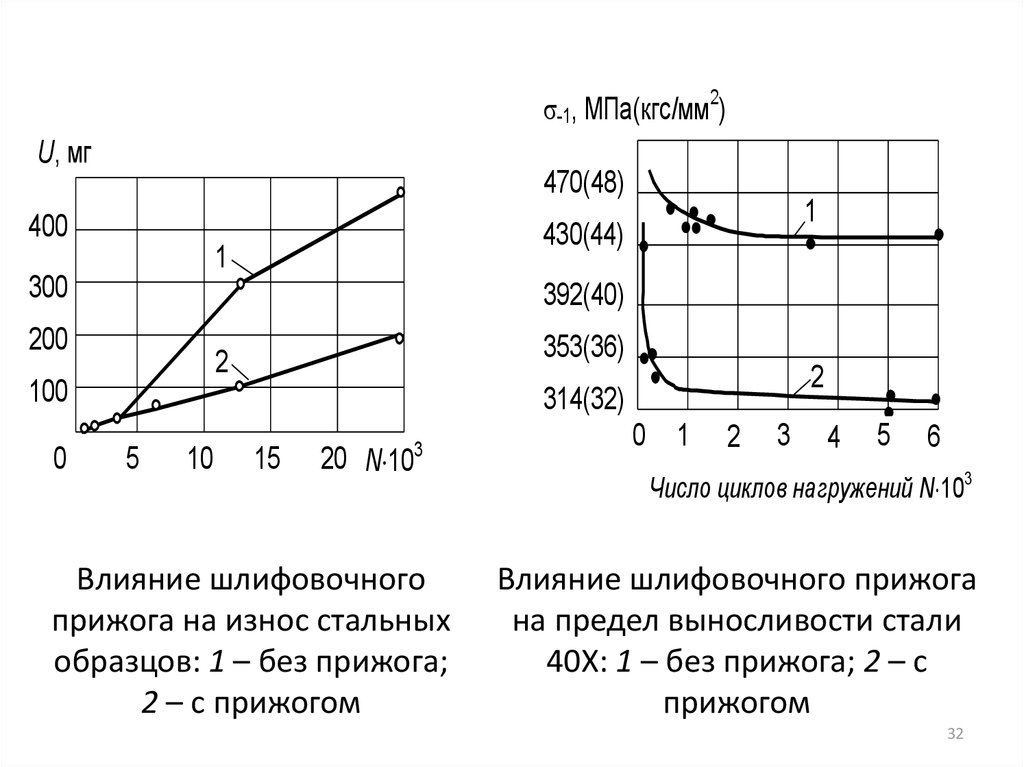

-1, МПа(кгс/мм2)U, мг

470(48)

400

430(44)

1

300

392(40)

200

353(36)

2

100

0

1

2

314(32)

5

10

15

20 N 10

3

Влияние шлифовочного

прижога на износ стальных

образцов: 1 – без прижога;

2 – с прижогом

0 1

2

3

4

5

6

Число циклов нагружений N 103

Влияние шлифовочного прижога

на предел выносливости стали

40Х: 1 – без прижога; 2 – с

прижогом

32

33.

аб

9450

8650

l, мм

5880 7880

0,04

7420

8100

0,08

6600

0,16

0,20

8920

8050

8050

7000

8100

8400

8150

8620

0,12 8320

7000

8000

7660 8140

8420

7900

8700

8640

8280

8920

8920

Н, МПа

8750

8620

8920

8920 8920

Изменение микротвердости поверхности грубо

обточенной и закаленной стали при шлифовании

(П. И. Ящерицин)

33

34.

-1, МПа(кгс/мм )2

235(24)

216(22)

S=0,1

196(20)

-1доп=0,6 -1исх

177(18)

0,2

157(16)

0,3

0,4

137(14)

10

20

30

40 V, м/мин

Номограмма режимов точения, обеспечивающих заданную

долговечность деталей: 1 – при S = 0,1 мм/об.; 2 – при S = 0,2

мм/об.; 3 – при S = 0,3 мм/об.; 4 – при S = 0,4 мм/об.

34

35.

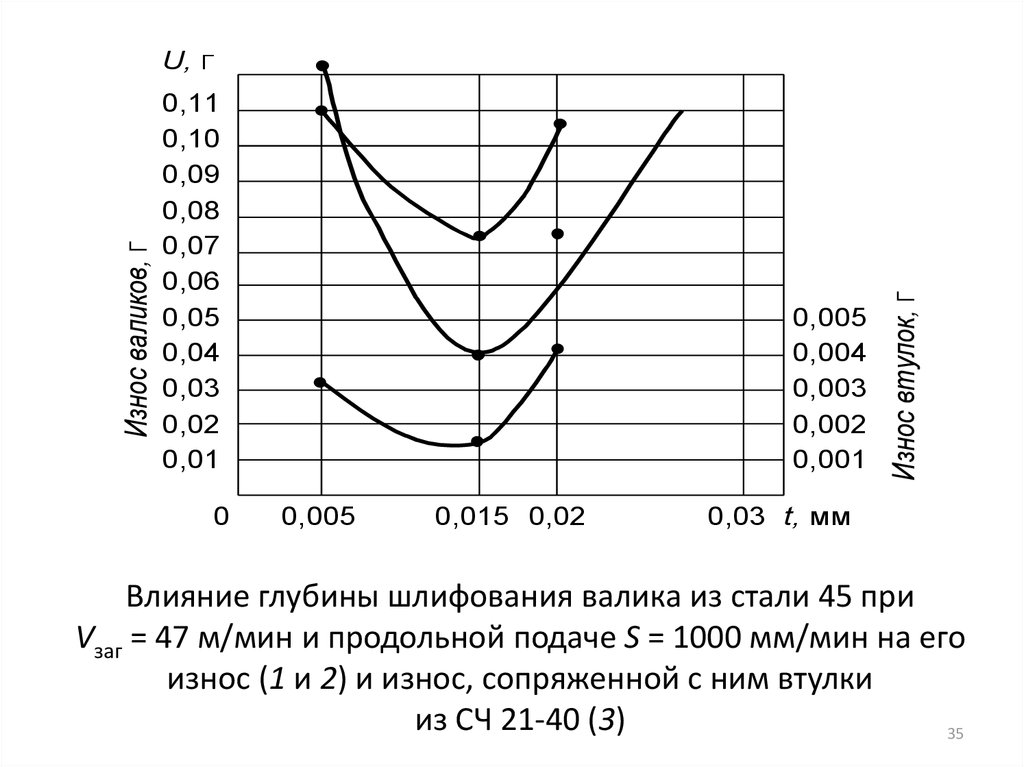

Г0,11

0,10

0,09

0,08

0,07

0,06

0,05

0,04

0,03

0,02

0,01

0

0,005

0,004

0,003

0,002

0,001

0,005

0,015 0,02

Износ втулок, Г

Износ валиков, Г

U,

0,03 t, мм

Влияние глубины шлифования валика из стали 45 при

Vзаг = 47 м/мин и продольной подаче S = 1000 мм/мин на его

износ (1 и 2) и износ, сопряженной с ним втулки

из СЧ 21-40 (3)

35

36.

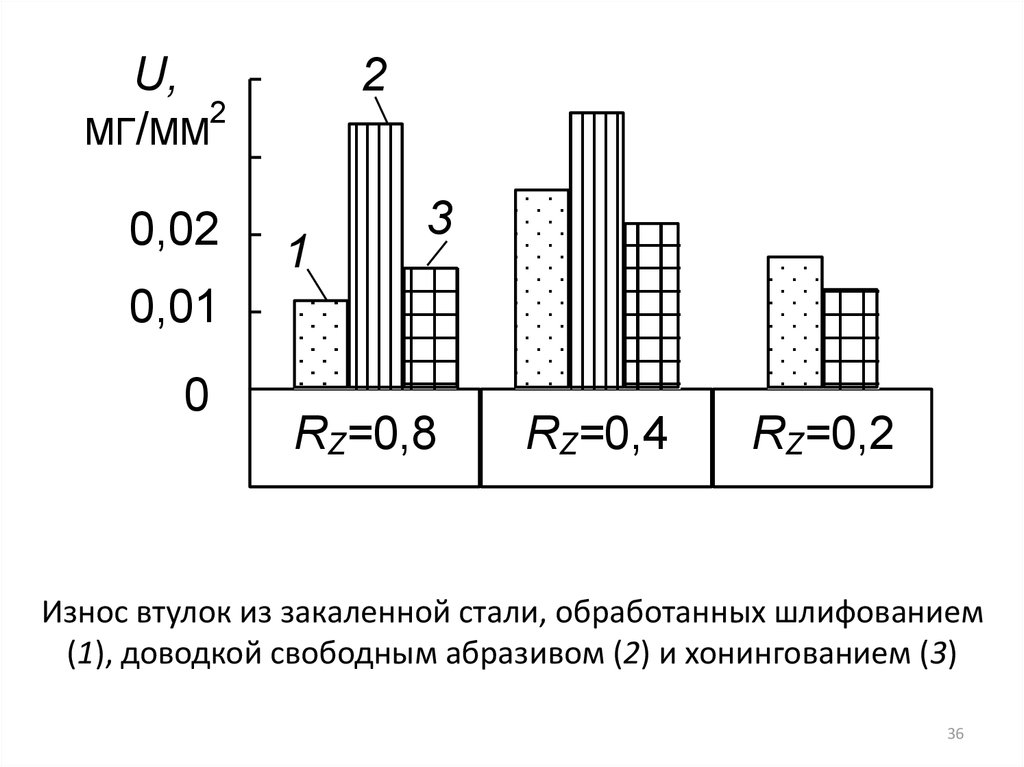

U,2

МГ/ММ

0,02

2

1

3

0,01

0

RZ=0,8

RZ=0,4

RZ=0,2

Износ втулок из закаленной стали, обработанных шлифованием

(1), доводкой свободным абразивом (2) и хонингованием (3)

36

37.

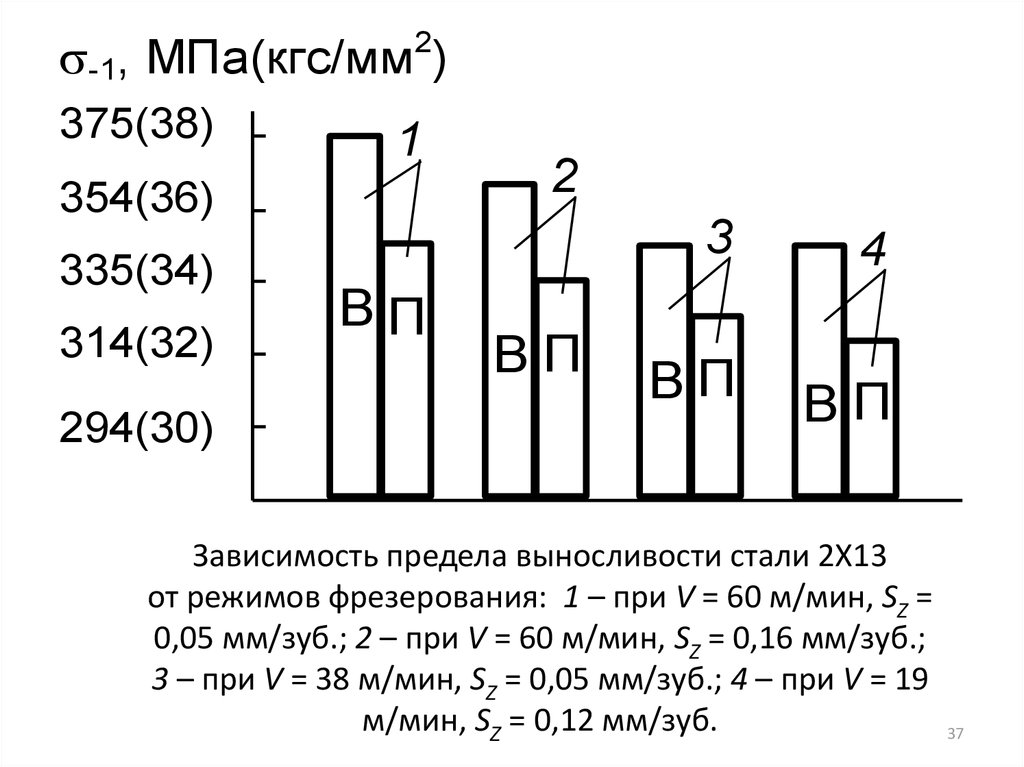

-1, МПа(кгс/мм )2

375(38)

1

354(36)

335(34)

314(32)

294(30)

2

3

ВП

ВП

ВП

4

ВП

Зависимость предела выносливости стали 2X13

от режимов фрезерования: 1 – при V = 60 м/мин, SZ =

0,05 мм/зуб.; 2 – при V = 60 м/мин, SZ = 0,16 мм/зуб.;

3 – при V = 38 м/мин, SZ = 0,05 мм/зуб.; 4 – при V = 19

м/мин, SZ = 0,12 мм/зуб.

37

38.

аб

в

-1, МПа(кгс/мм2)

-1, МПа(кгс/мм2)

-1, МПа(кгс/мм2)

784(80)

784(80)

784(80)

588(60)

1

2

392(40)

588(60)

392(40)

-50 -25 0 10 ,

1

2

V=100м/мин

1 =50

2

588(60)

392(40)

20 40 60 80 V, м/мин

3

=30

V=100м/мин

0,1 0,2 0,3 0,4 0,5 S, мм/об.

Влияние геометрии резца при V = 100 м/мин, S = 0,1 мм/об. (а);

скорости резания при = –50°; S = 0,1 мм/об (б) и подачи (в) на

предел выносливости сталей:

1 – сталь З0ХГСНА; 2 – сталь З0ХГСА; 3 – сталь 50

38

39.

Распределение временизагрузки производства, %

Размер партий

мелкие

р<10

средние

10<р<10000

массовые

р>10000

34%

28%

27%

Отпуска,

праздники

51%

Вспомогательное время,

потери и неиспользование

2-й и 3-й смен

22%

Основное

машинное

время

60%

6%

64%

8%

Диаграмма распределения времени загрузки

производства

39

40.

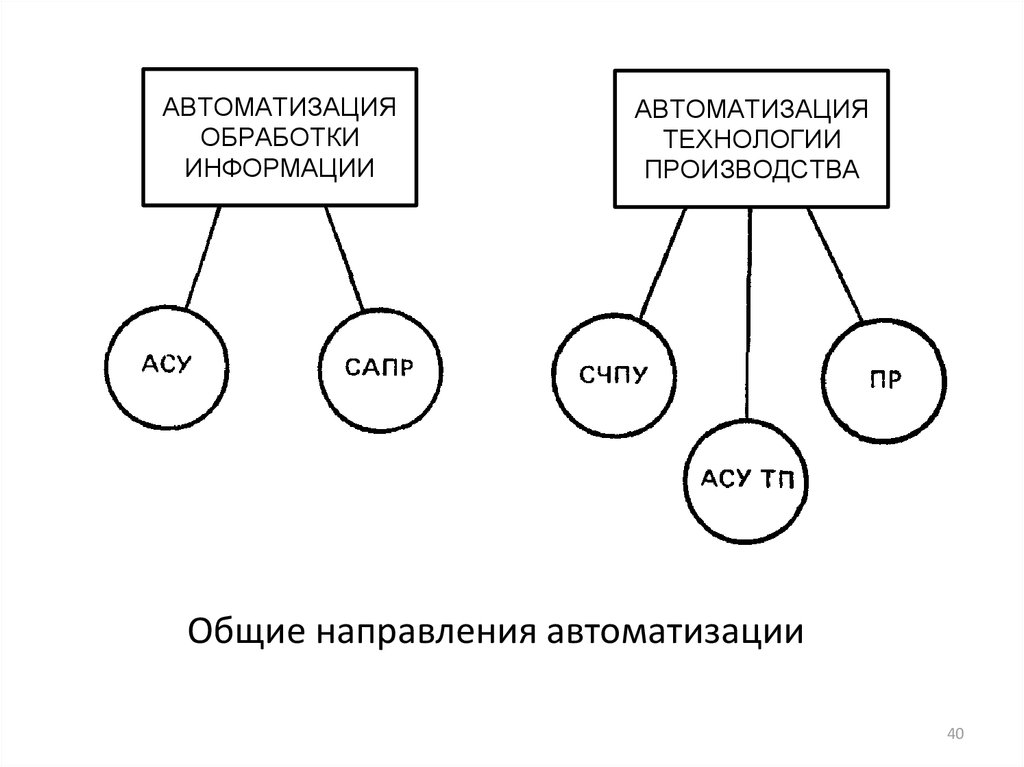

АВТОМАТИЗАЦИЯОБРАБОТКИ

ИНФОРМАЦИИ

АВТОМАТИЗАЦИЯ

ТЕХНОЛОГИИ

ПРОИЗВОДСТВА

Общие направления автоматизации

40

41.

Хронология развития ГАП41

42.

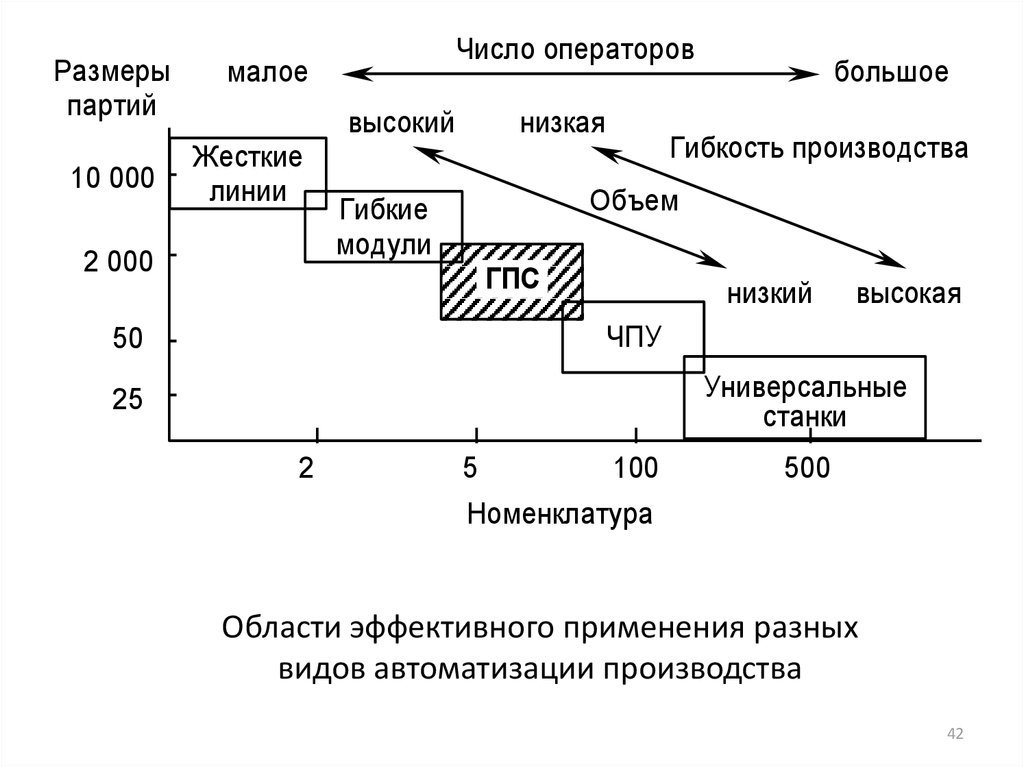

Размерыпартий

10 000

Число операторов

малое

высокий

Жесткие

линии

2 000

низкая

большое

Гибкость производства

Объем

Гибкие

модули

ГПС

низкий

высокая

ЧПУ

50

Универсальные

станки

25

2

5

100

500

Номенклатура

Области эффективного применения разных

видов автоматизации производства

42

43.

Зависимость себестоимости единицы продукции отобъемов выпуска для ручного и автоматизированного труда

43

44.

Информационная модель проекта44

45.

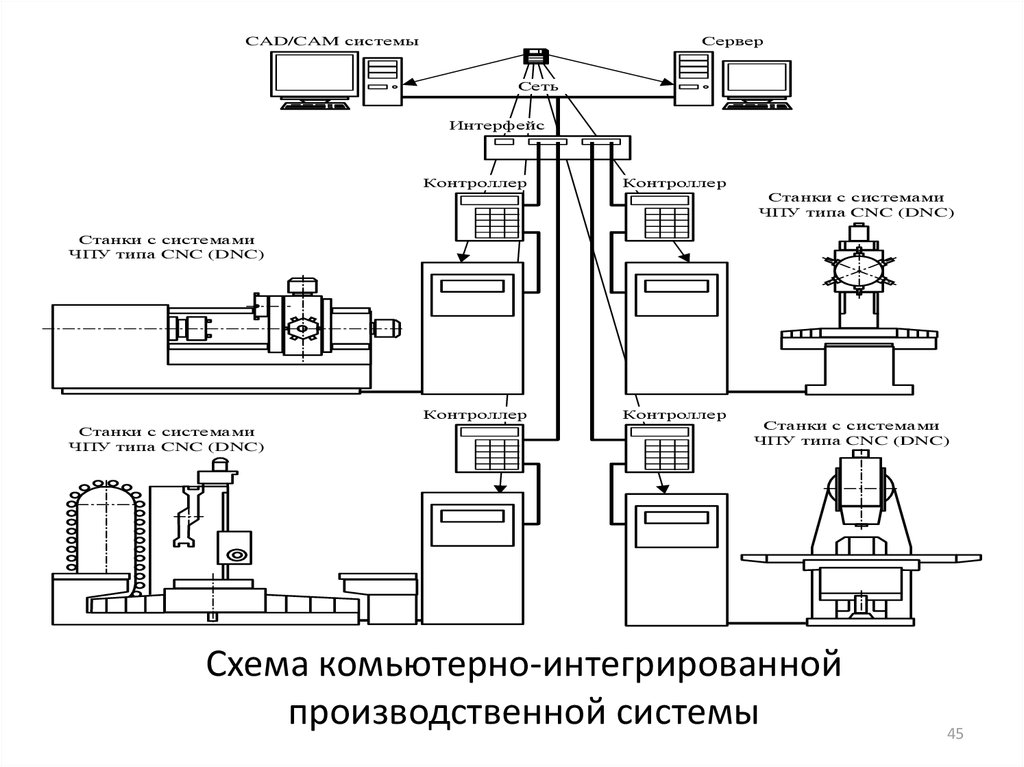

CAD/CAM системыСервер

Сеть

Интерфейс

Контроллер

Контроллер

Станки с системами

ЧПУ типа CNC (DNC)

Станки с системами

ЧПУ типа CNC (DNC)

Контроллер

Станки с системами

ЧПУ типа CNC (DNC)

Контроллер

Станки с системами

ЧПУ типа CNC (DNC)

Схема комьютерно-интегрированной

производственной системы

45

46.

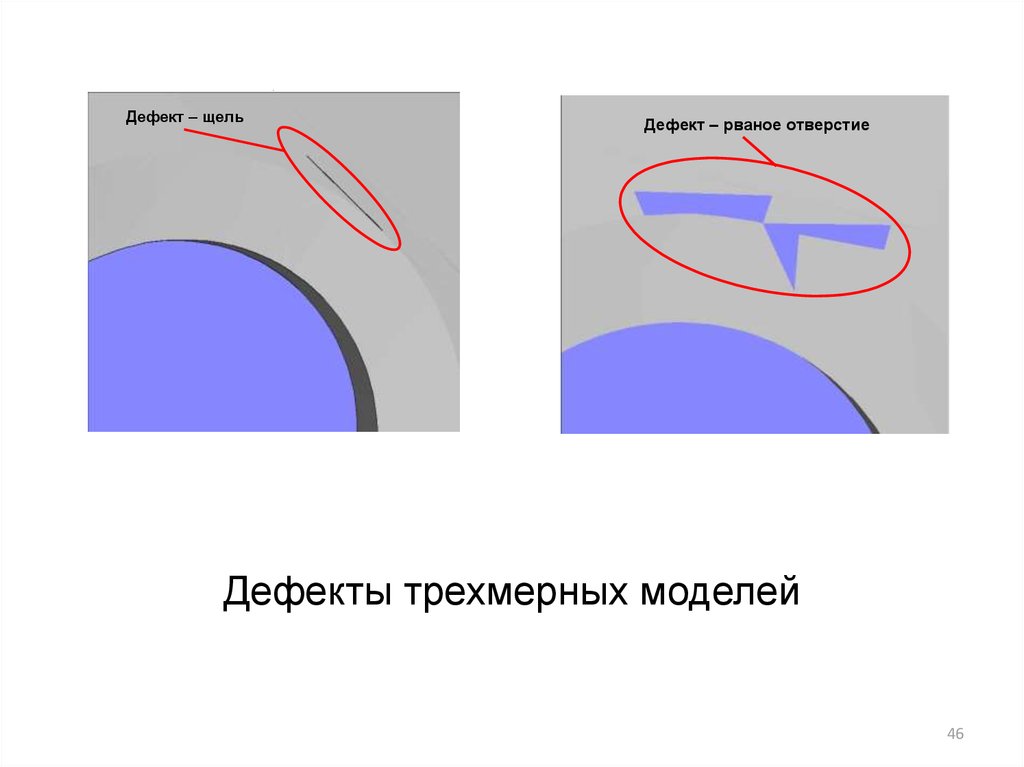

,Дефект – щель

Дефект – рваное отверстие

Дефекты трехмерных моделей

46

47.

Реалистичная имитация процесса обработки47

industry

industry