Similar presentations:

Технология изготовления сосудов, работающих под давлением

1.

Модуль 2. Лекция 2ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ СОСУДОВ, РАБОТАЮЩИХ ПОД

ДАВЛЕНИЕМ

2.

Продольные и кольцевые швы сосудов, приемы их выполненияв зависимости от толщины стенки

Операции при сборке цилиндрических конструкций:

- сборка продольных стыков обечаек;

- сборка обечаек по кольцевым стыкам;

- сборка обечаек с днищами.

3.

Установка для сборки продольных стыков обечаек1 - роликоопоры

2 - портальная рама

4 - гидравлические

стяжки для совмещения и

соединения продольных

кромок

5 - гидравлические

стяжки для

выравнивания торцовых

кромок

6 - пружинные подвески

7 - тележки

8, 9, 10 - зажимные

выравнивающий и

стягивающий

гидроцилиндр

4.

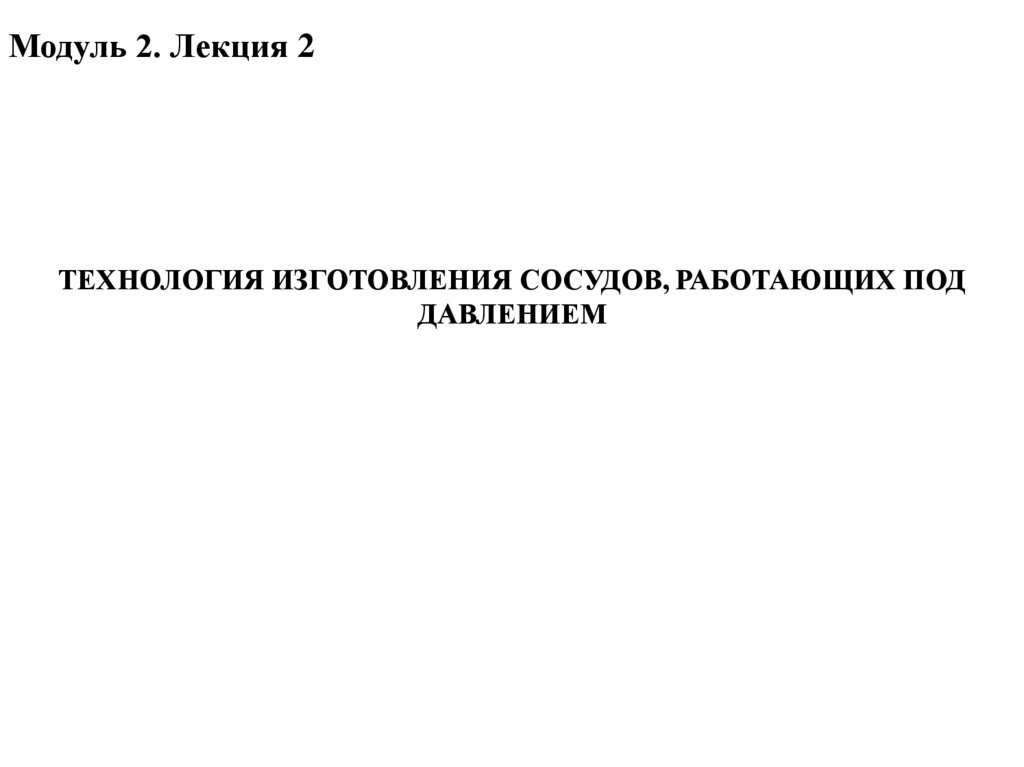

Приспособление для сборки продольных стыков обечаек малого диаметра:1 - каркас; 2 - пневмоцилиндр; 3 - прижим рычажный; 4 - ложемент опорный; 5 упор торцевой

5.

Установка для сборки обечаек по кольцевым стыкам1, 3, 6 – передний, средний и задний пневмоцилиндр, 2 – винтовые регулируемы

упоры, 4 – скоба, 5 – тележка, 7 – направляющие, 8 – рельсы электропривода, 9 –

электропривод 10 – рельсы, 11 – роликоопоры

6.

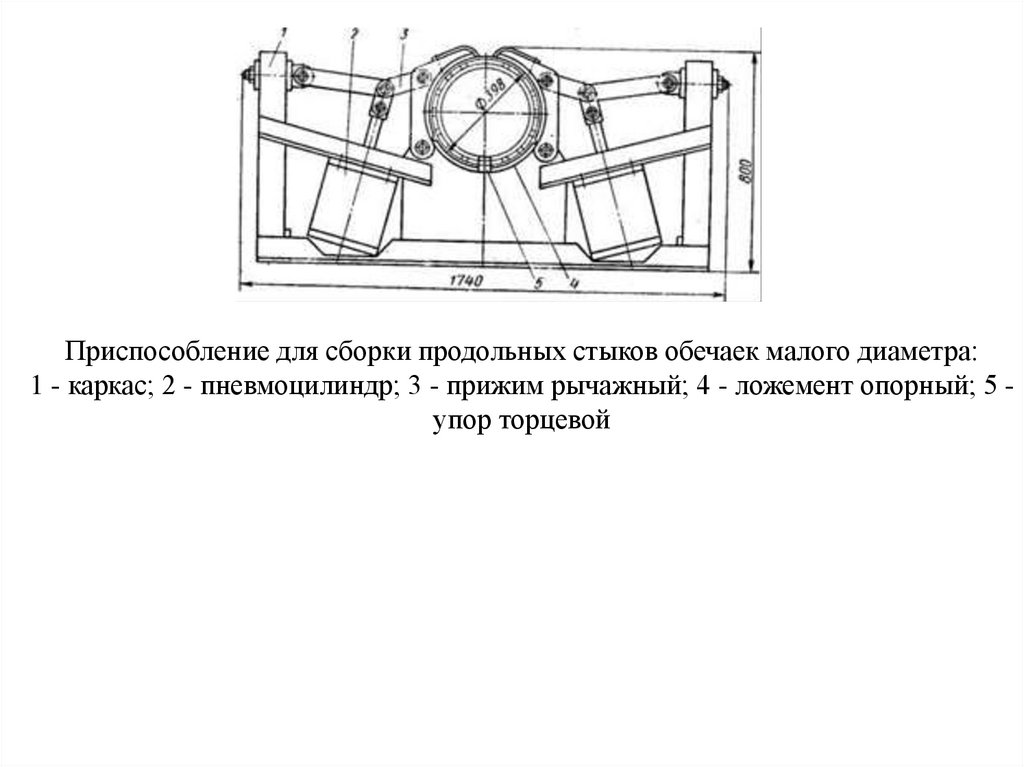

Изготовление тонкостенных сосудовБесклавишное зажимное устройство для обечаек и листовых секций

1 – колонна, 2 – колонна, 3 – колонна, 4 – винт, 5 – гайки, 6 – подъемный

механизм, 7 – рычаги, 8 – неподвижная ось, 9 -верхние контрбалки, 10 горизонтальная консоль, 11 - подъемная балка, 12 – поворотная опора, 13 –

рукоятка, 15 – колонна, 16 – флюсосборник, 17 - рама

7.

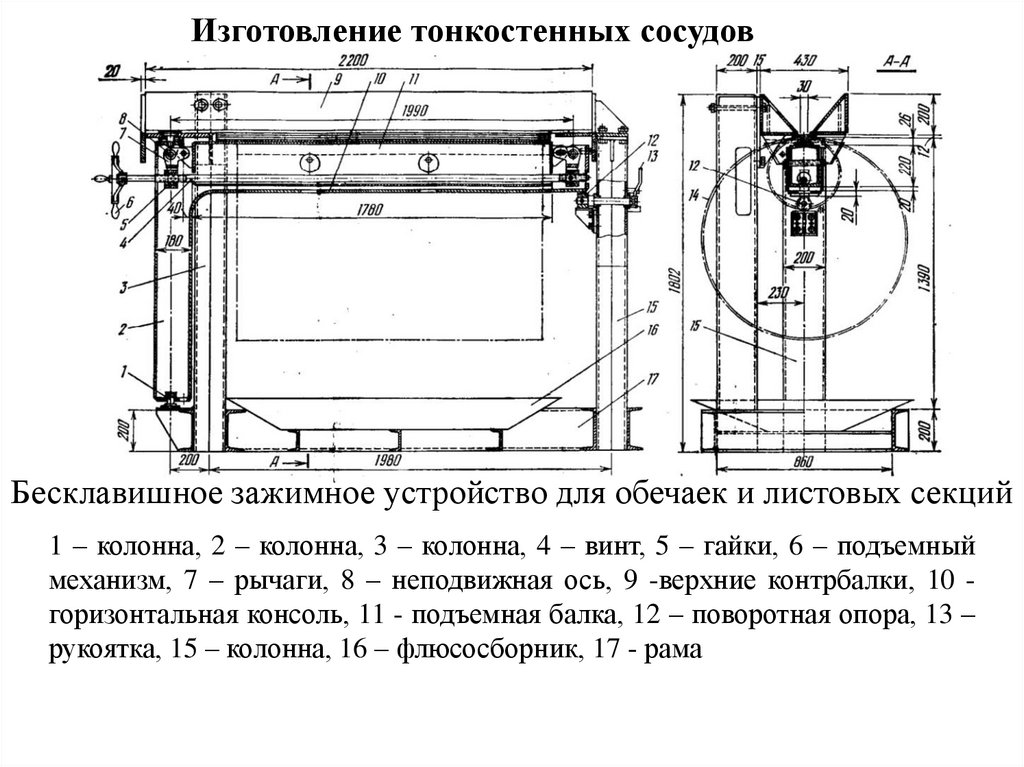

Схема подвижного роликового прижима:1 - корпус; 2, 3 - вертикальные ползуны; 4-5 - ролики; 6 - сварочная

головка; 7-8 - свариваемые заготовки; 9 – подкладка

8.

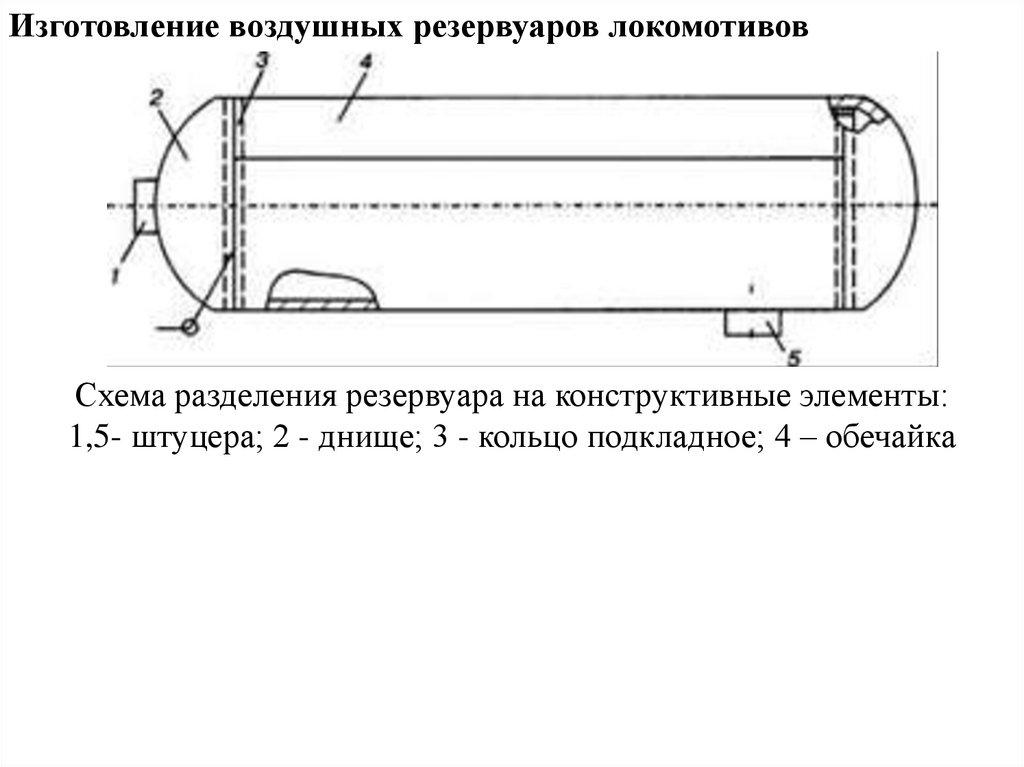

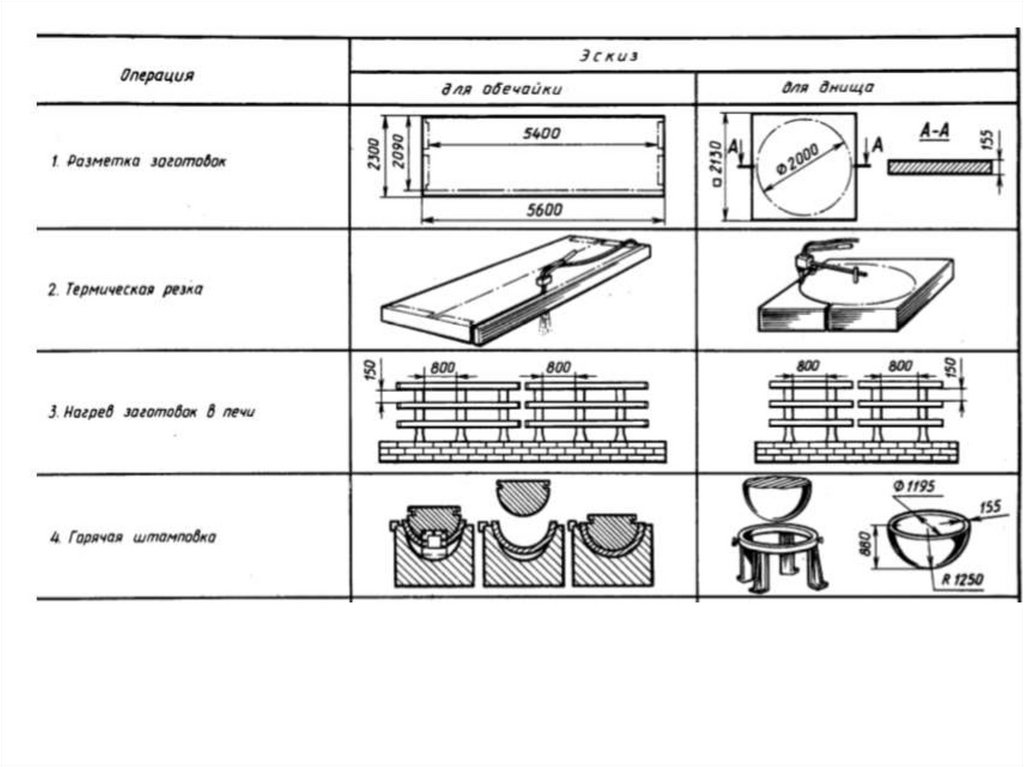

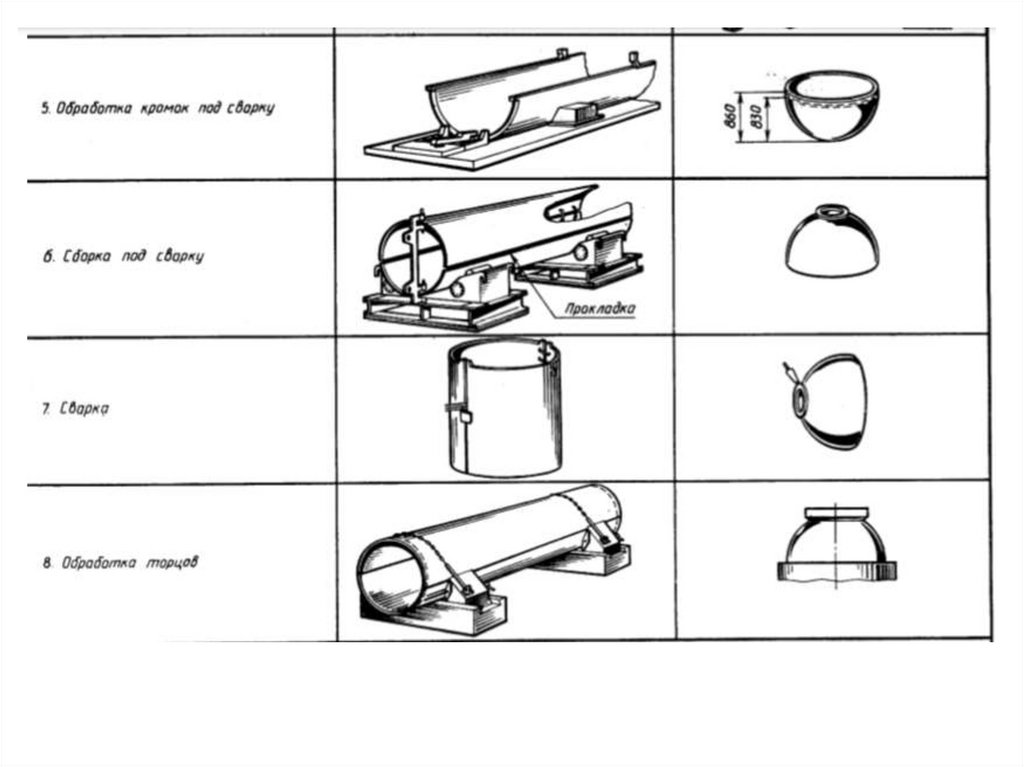

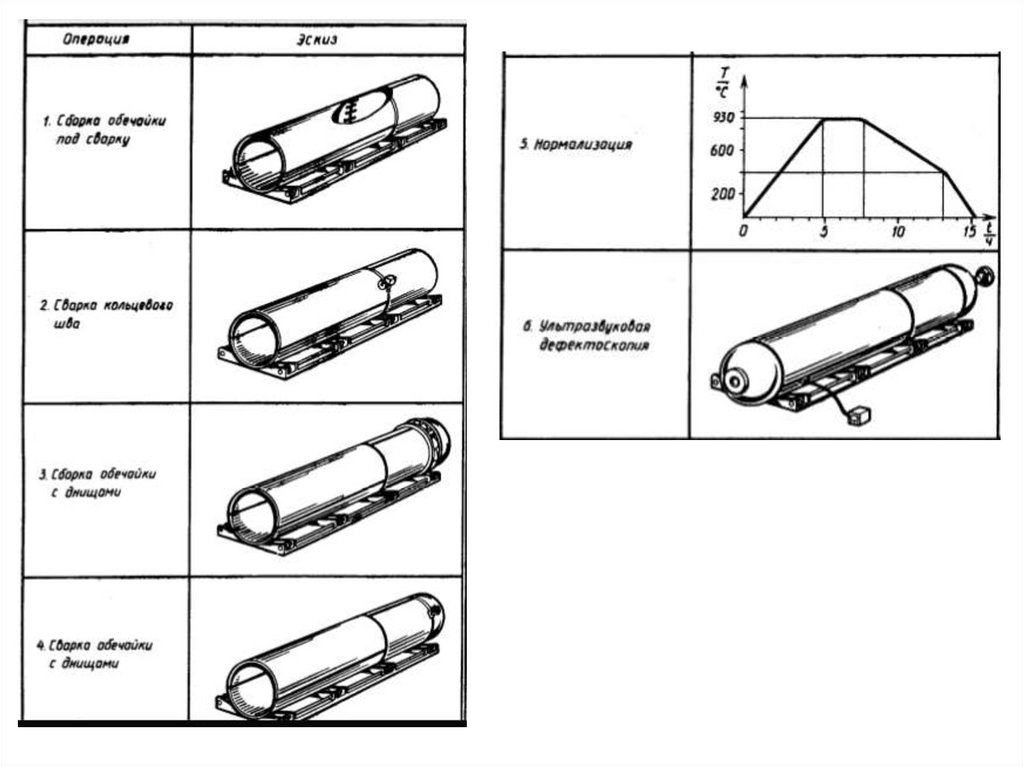

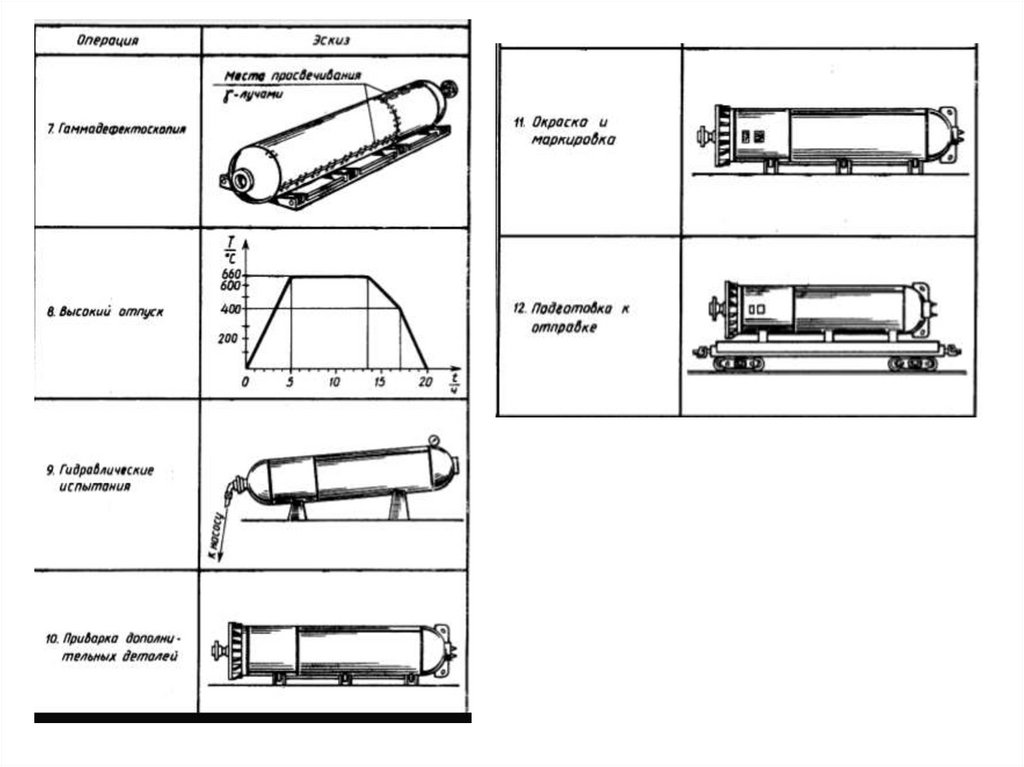

Изготовление воздушных резервуаров локомотивовСхема разделения резервуара на конструктивные элементы:

1,5- штуцера; 2 - днище; 3 - кольцо подкладное; 4 – обечайка

9.

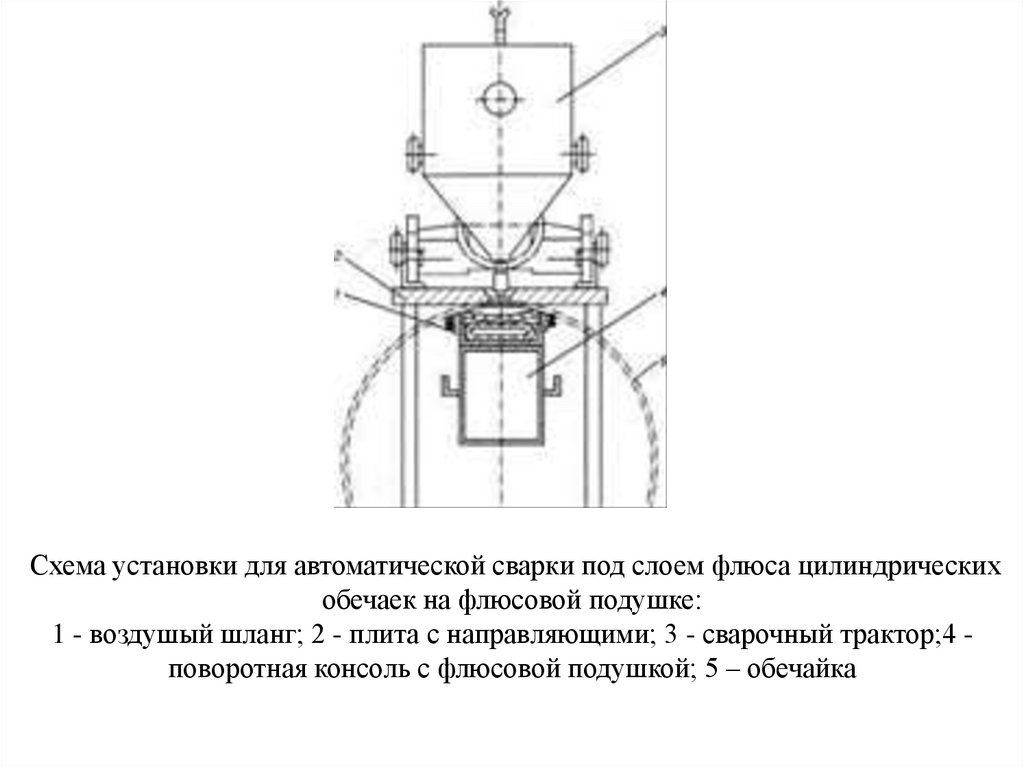

Схема установки для автоматической сварки под слоем флюса цилиндрическихобечаек на флюсовой подушке:

1 - воздушый шланг; 2 - плита с направляющими; 3 - сварочный трактор;4 поворотная консоль с флюсовой подушкой; 5 – обечайка

10.

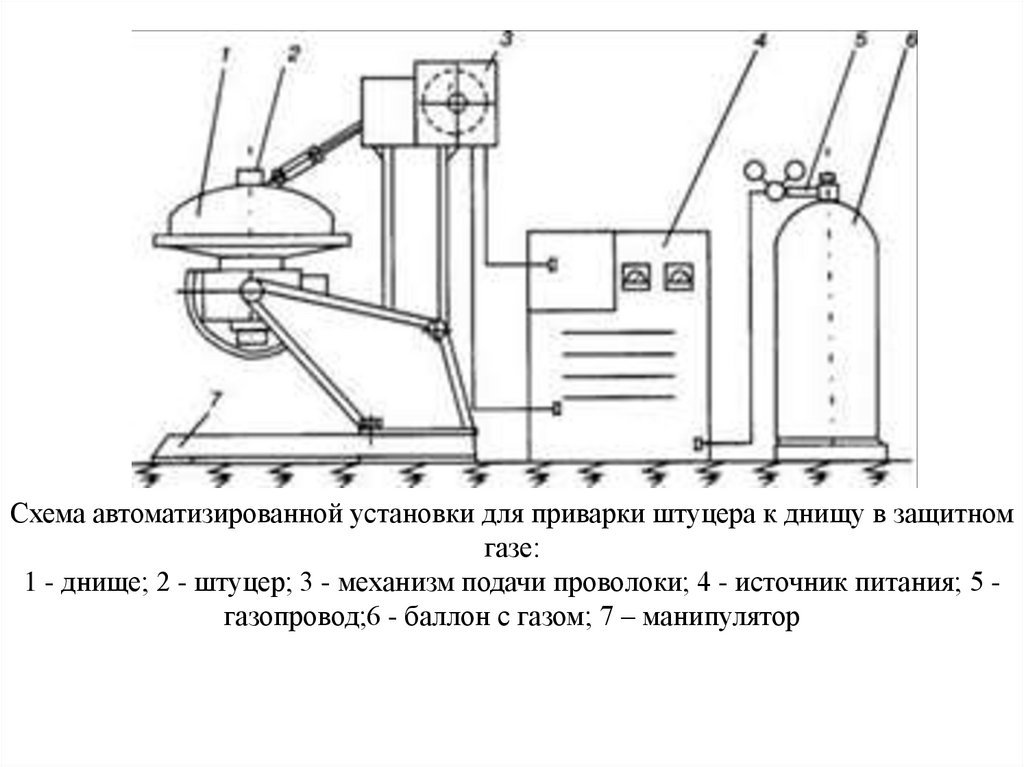

Схема автоматизированной установки для приварки штуцера к днищу в защитномгазе:

1 - днище; 2 - штуцер; 3 - механизм подачи проволоки; 4 - источник питания; 5 газопровод;6 - баллон с газом; 7 – манипулятор

11.

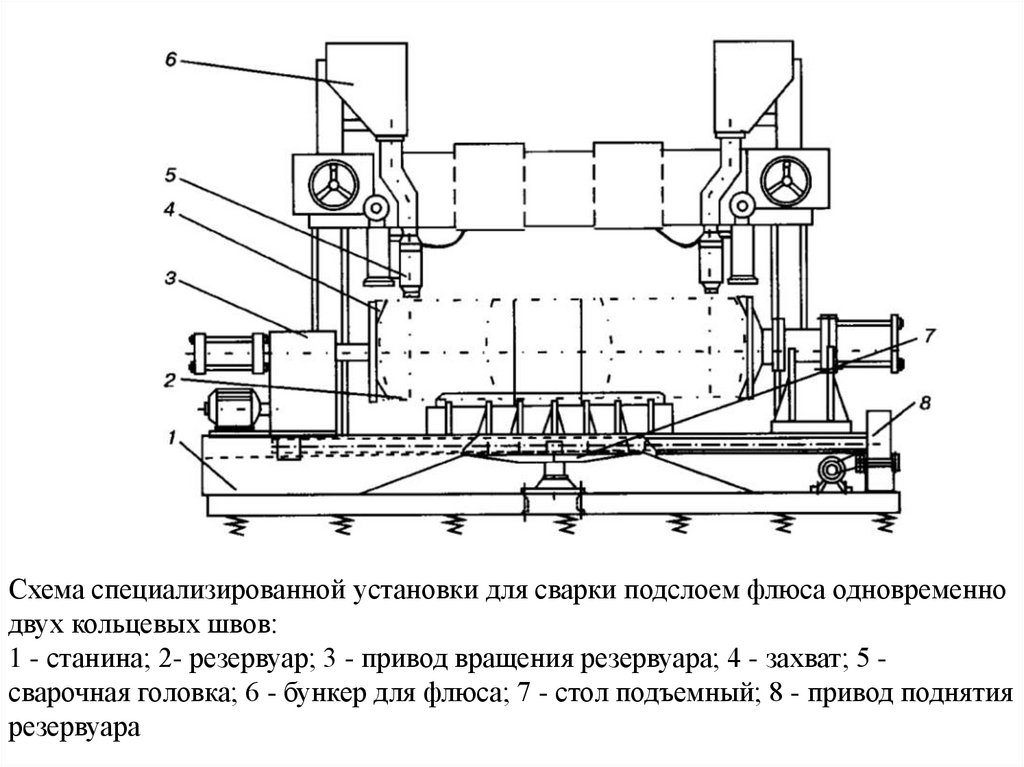

Схема специализированной установки для сварки подслоем флюса одновременнодвух кольцевых швов:

1 - станина; 2- резервуар; 3 - привод вращения резервуара; 4 - захват; 5 сварочная головка; 6 - бункер для флюса; 7 - стол подъемный; 8 - привод поднятия

резервуара

12.

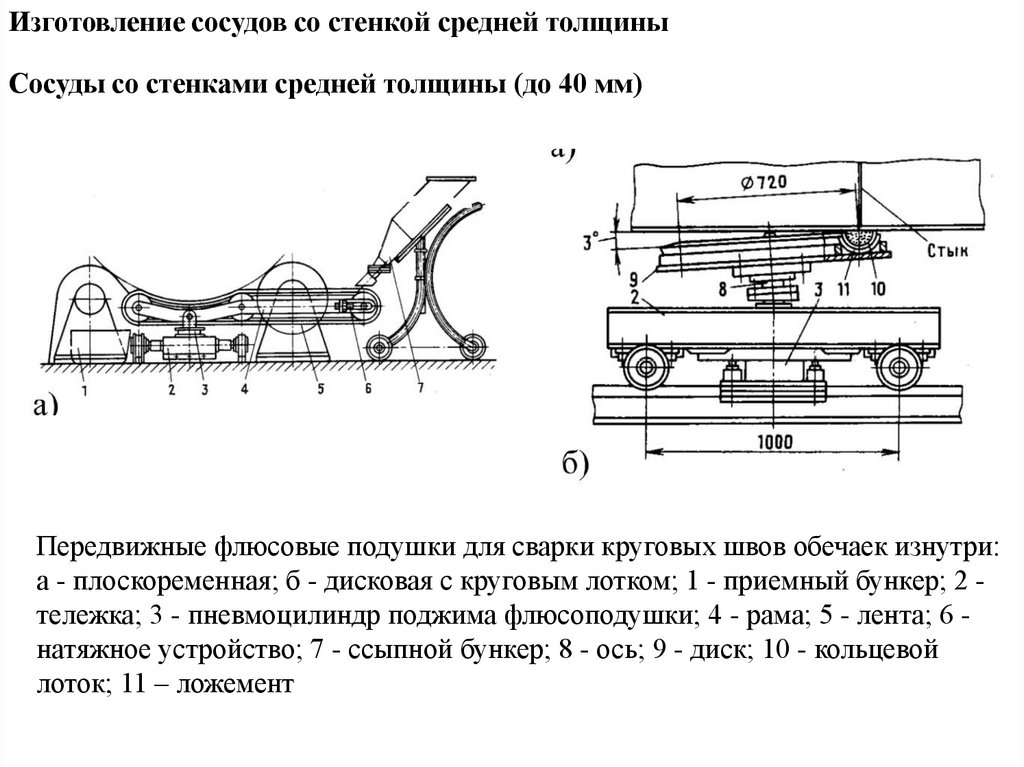

Изготовление сосудов со стенкой средней толщиныСосуды со стенками средней толщины (до 40 мм)

Передвижные флюсовые подушки для сварки круговых швов обечаек изнутри:

а - плоскоременная; б - дисковая с круговым лотком; 1 - приемный бункер; 2 тележка; 3 - пневмоцилиндр поджима флюсоподушки; 4 - рама; 5 - лента; 6 натяжное устройство; 7 - ссыпной бункер; 8 - ось; 9 - диск; 10 - кольцевой

лоток; 11 – ложемент

13.

Установкадля

сварки

цилиндрических сосудовсварочным

трактором:

1 - бегунок холостой; 2 - механизм

подачи; 3 - бункер для флюса; 4 пульт управления; 5 - кассета с

проволокой;

6

пульт

дополнительный; 7 - ртутный

выключатель; 8 - поперечный

корректор; 9 - фрикцион; 10 указатель; 11 - рельс; 12 - ролик

вращателя; 13 - бегунок ведущий;

14 - двигатель; 15 – мундштук

14.

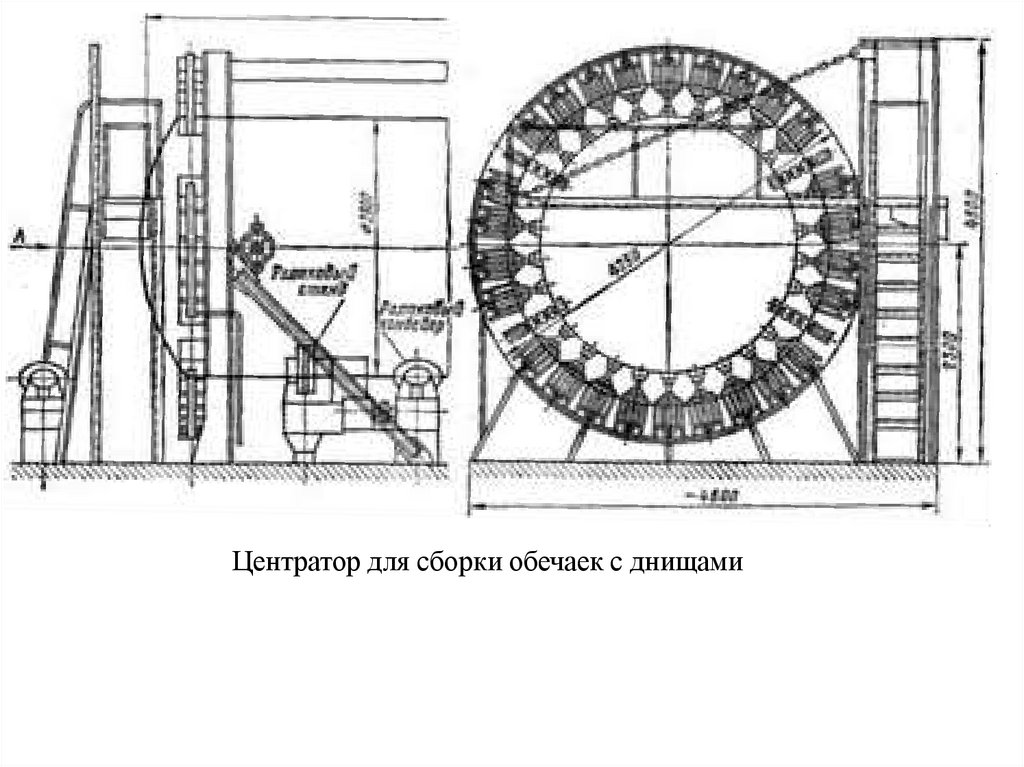

Центратор для сборки обечаек с днищами15.

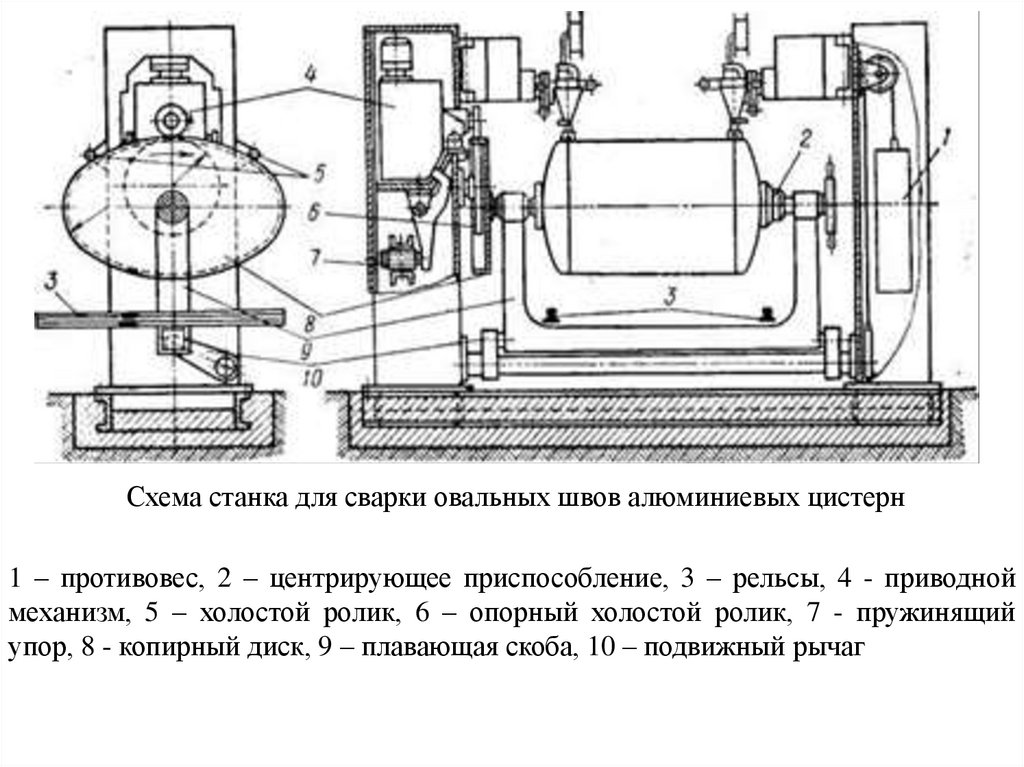

Схема станка для сварки овальных швов алюминиевых цистерн1 – противовес, 2 – центрирующее приспособление, 3 – рельсы, 4 - приводной

механизм, 5 – холостой ролик, 6 – опорный холостой ролик, 7 - пружинящий

упор, 8 - копирный диск, 9 – плавающая скоба, 10 – подвижный рычаг

16.

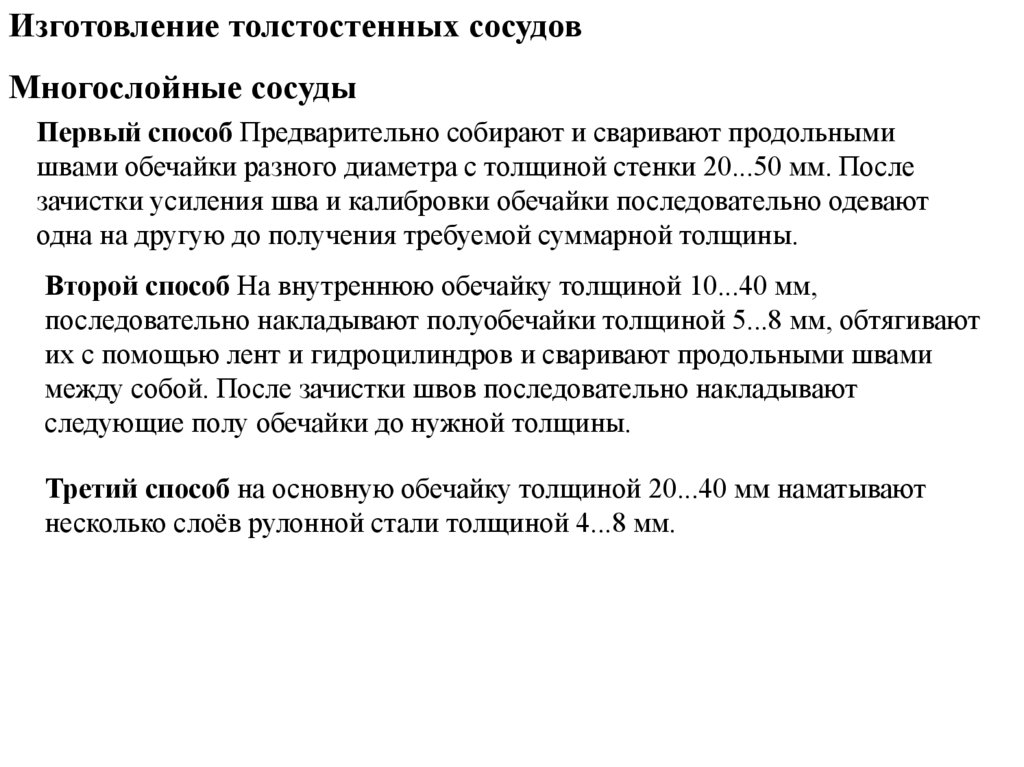

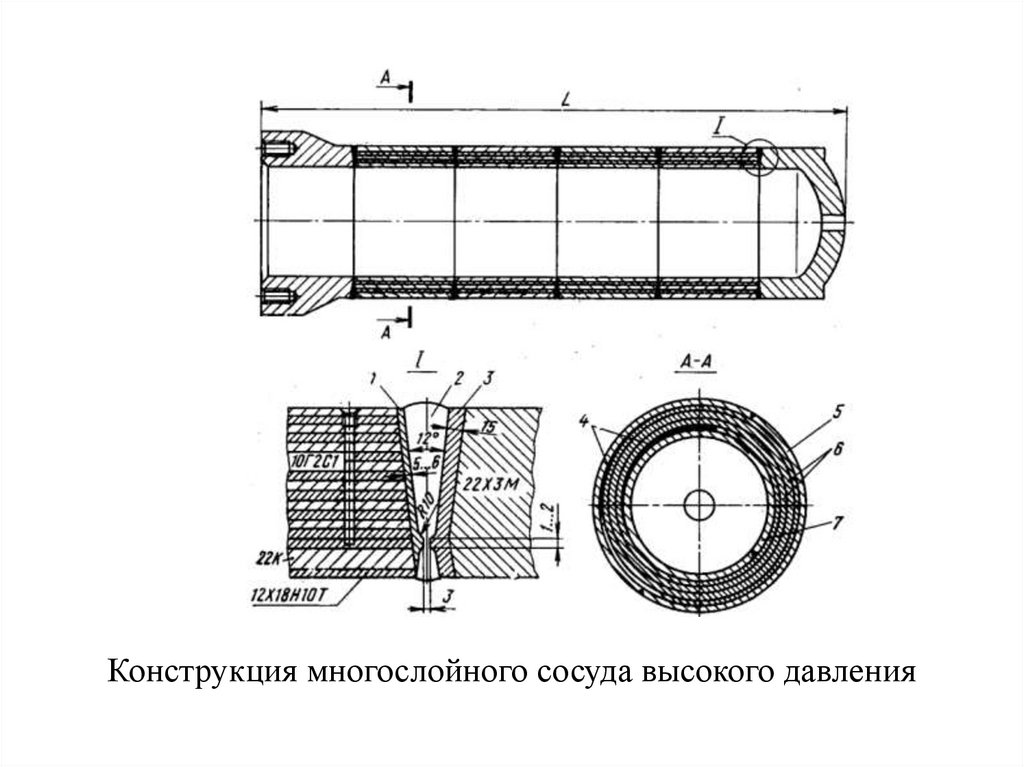

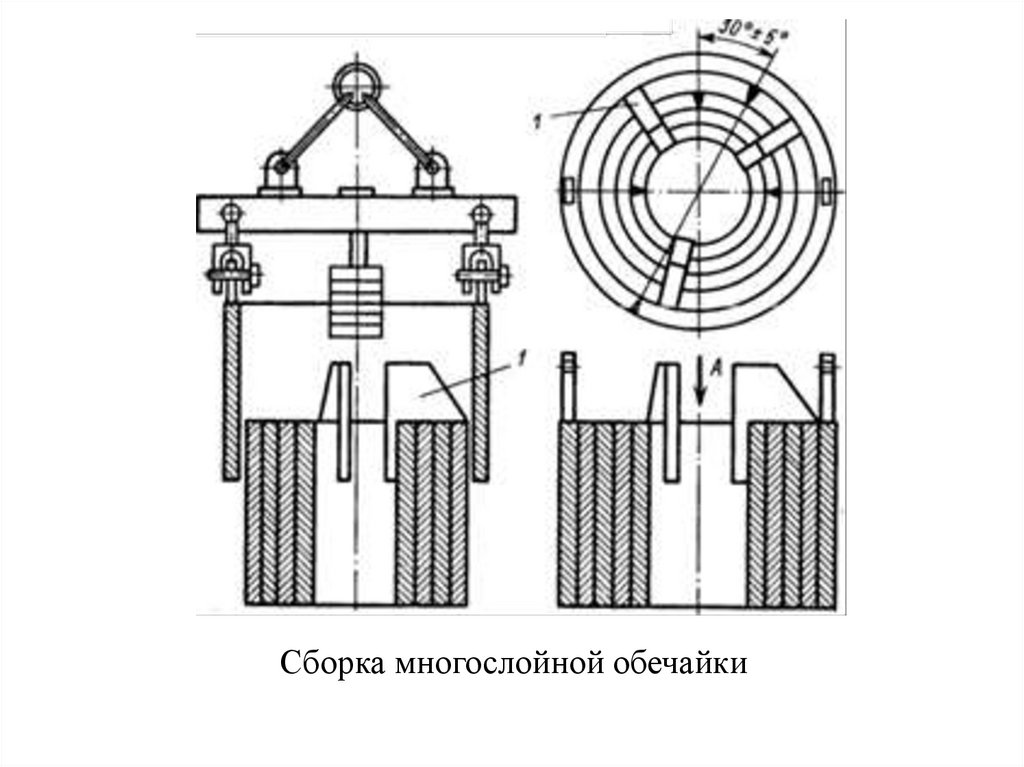

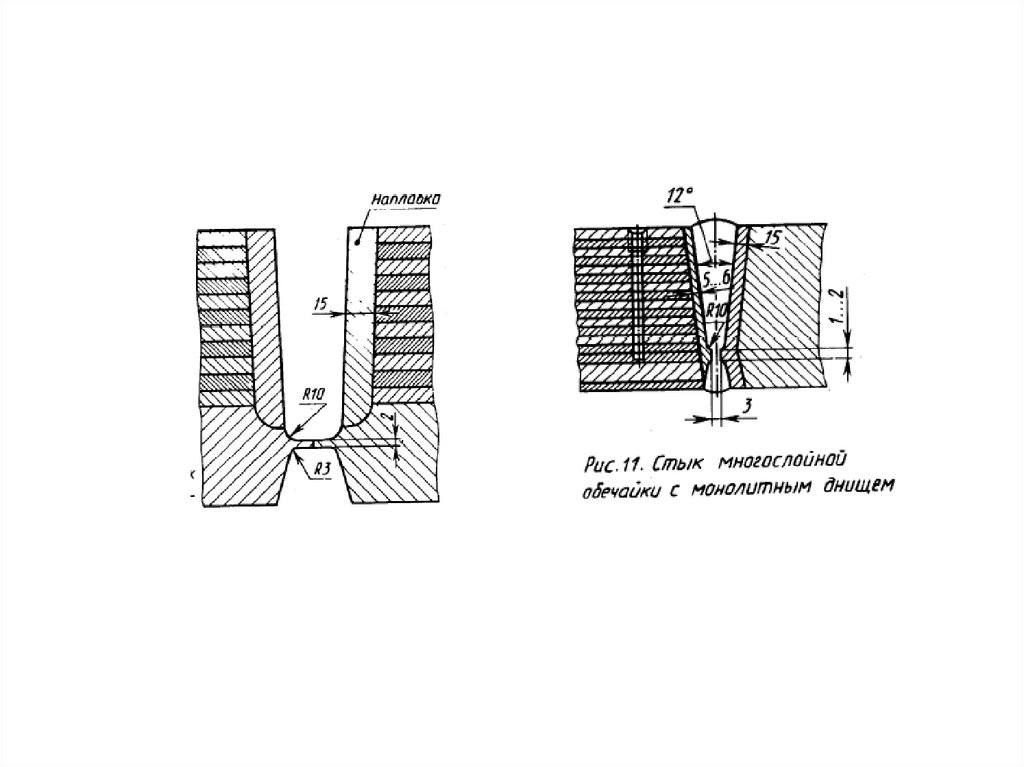

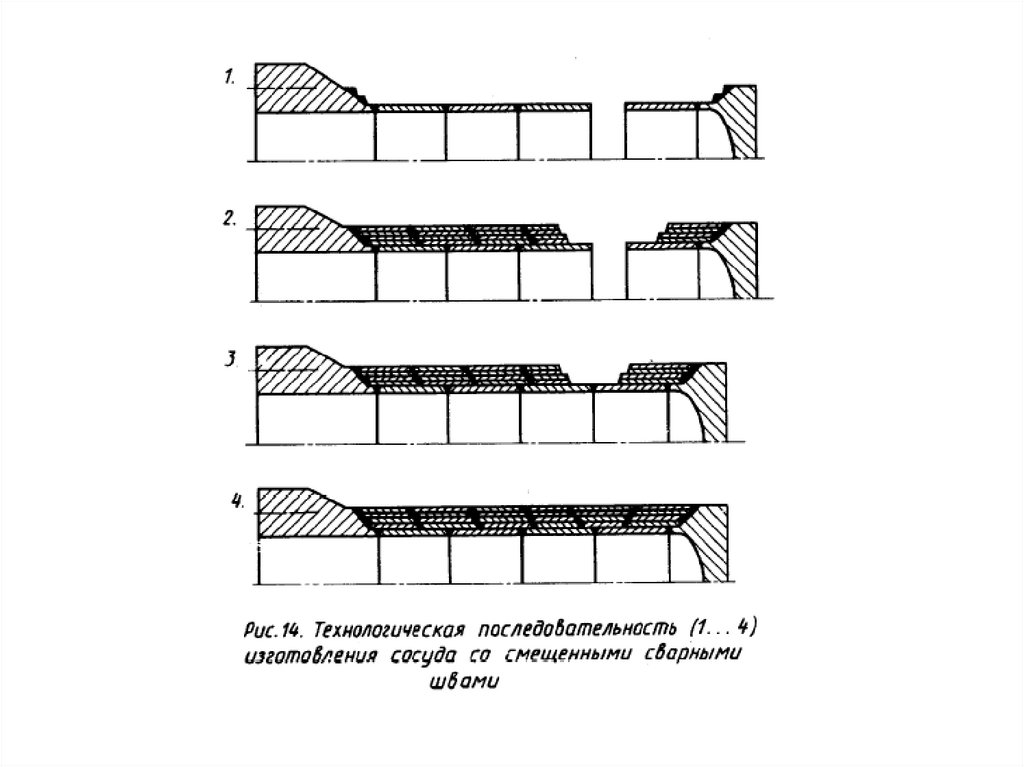

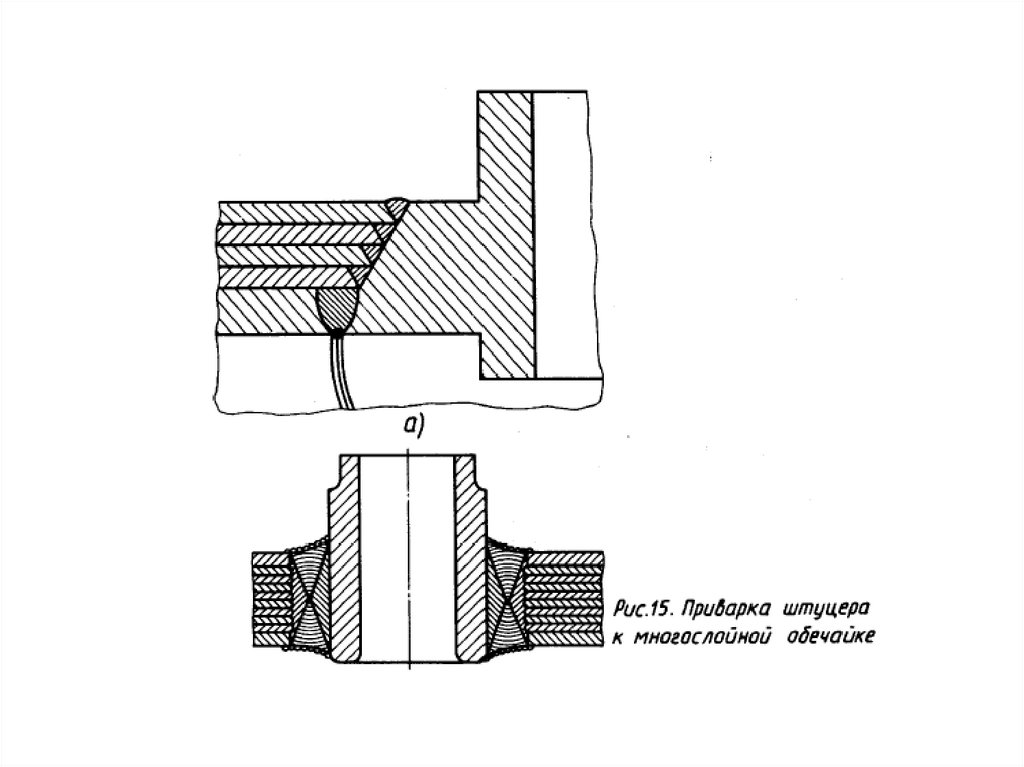

Изготовление толстостенных сосудовМногослойные сосуды

Первый способ Предварительно собирают и сваривают продольными

швами обечайки разного диаметра с толщиной стенки 20...50 мм. После

зачистки усиления шва и калибровки обечайки последовательно одевают

одна на другую до получения требуемой суммарной толщины.

Второй способ На внутреннюю обечайку толщиной 10...40 мм,

последовательно накладывают полуобечайки толщиной 5...8 мм, обтягивают

их с помощью лент и гидроцилиндров и сваривают продольными швами

между собой. После зачистки швов последовательно накладывают

следующие полу обечайки до нужной толщины.

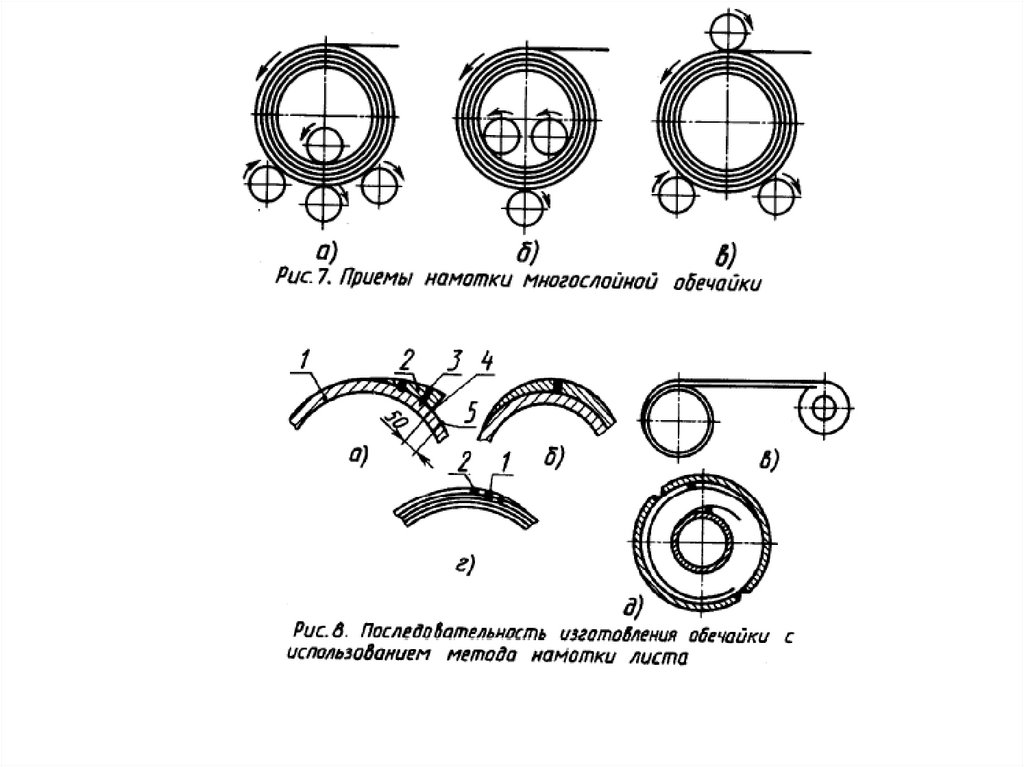

Третий способ на основную обечайку толщиной 20...40 мм наматывают

несколько слоёв рулонной стали толщиной 4...8 мм.

industry

industry