Similar presentations:

Производственный процесс, технологический процесс, их элементы и организация

1.

Тема №6Производственный процесс,

технологический процесс,

их элементы и организация

План

1. Производственный процесс на предприятии,

принципы его организации.

2. Технологический процесс.

3. Длительность производственного цикла.

4. Пути сокращения длительности

производственного цикла.

5. Методы сочетания операций во времени.

2.

Студент должен:Знать:

Структуру производственного процесса на

предприятии;

Элементы технической подготовки производства;

Требования к качеству продукции, структуру

основного и вспомогательного производств;

Определять эффективность новой техники,

технологий, «ноу-хау».

Уметь:

Рассчитывать параметры производственного

процесса.

3. Производственный процесс на предприятии, принципы его организации.

Производственный процесс - этосовокупность процессов труда

людей и действий орудий

производства, необходимых на

данном

предприятии

для

изготовления

или ремонта

выпускаемых изделий.

Его главная часть - технологический процесс, т.е. н-р,

изменение форм, размеров, поверхностей обрабатываемых

деталей и сборка готового изделия.

4.

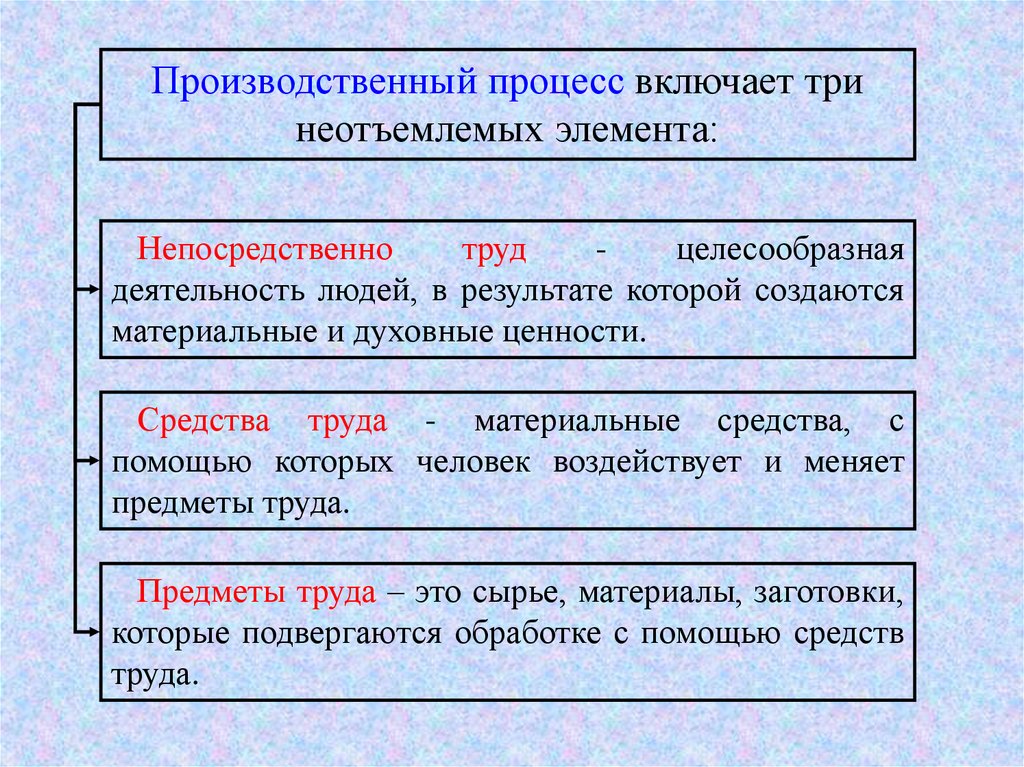

Производственный процесс включает тринеотъемлемых элемента:

Непосредственно

труд

целесообразная

деятельность людей, в результате которой создаются

материальные и духовные ценности.

Средства труда - материальные средства, с

помощью которых человек воздействует и меняет

предметы труда.

Предметы труда – это сырье, материалы, заготовки,

которые подвергаются обработке с помощью средств

труда.

5.

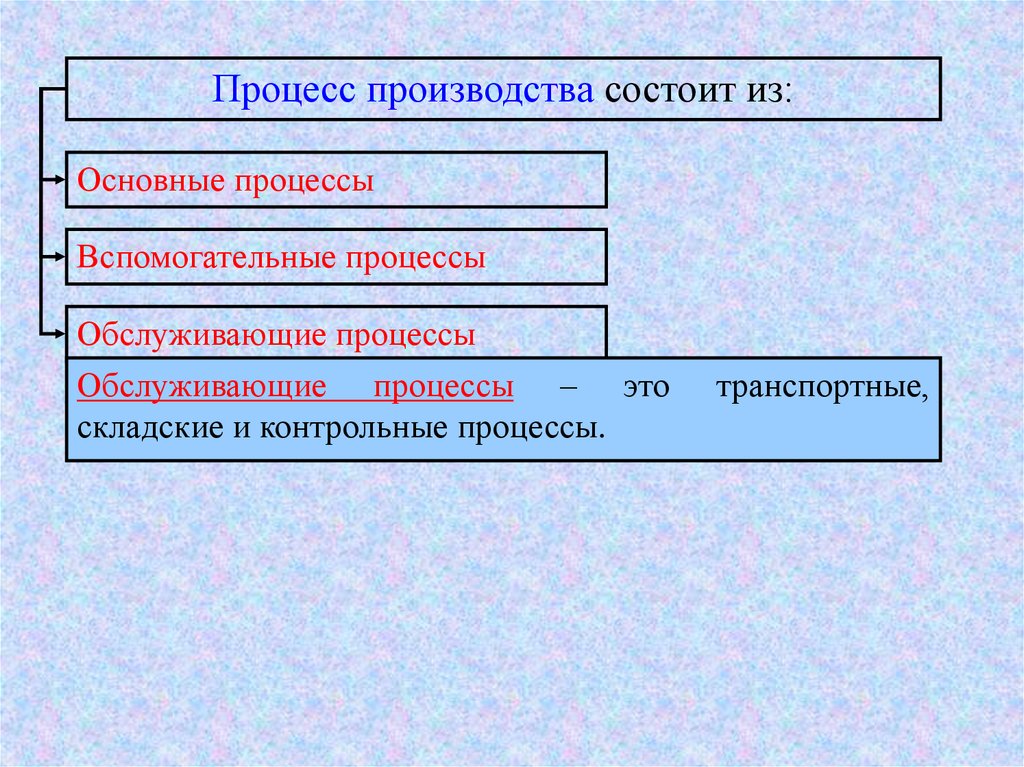

Процесс производства состоит из:Основные процессы делятся на:

Основные процессы – это процессы, в результате которых

Вспомогательные

процессы

видоизменяется размер,

форма, свойства, конфигурация

Заготовительную

стадию,

предназначенную

для

Вспомогательные

– это

процессы

предмета

труда.процессы

Основные

процессыизготовления

являются

Обслуживающие

процессы

изготовления

литых,

кованных,

штампованных

инструмента,

приспособлений;

оборудования,

технологическими

процессами

и ремонт

состоят

из отдельных

заготовок.

Обслуживающие

процессы

это всех

транспортные,

зданий;

производство

и передача –энергии

видов.

технологических

операций.

складские и контрольные процессы.

(н-р

изготовление

штампов,

инструмента;

ремонт

Технологическая

Обрабатывающую

операция

– это

стадию,

часть

производственного

выполняющую

оборудования,

обеспечение

паром, сжатым

воздухом

процесса,

различные

выполняемая

фазы надмеханической,

определенным

предметом

термической,

электроэнергии

трудахимической

одним илии.т.д.)

группой

обработки.

рабочих на одном рабочем

месте.

Сборочную (выпускающую) стадию, включающую

узловую и общую сборку приборов, устройств, а

также их регулирование, испытание, упаковку.

6.

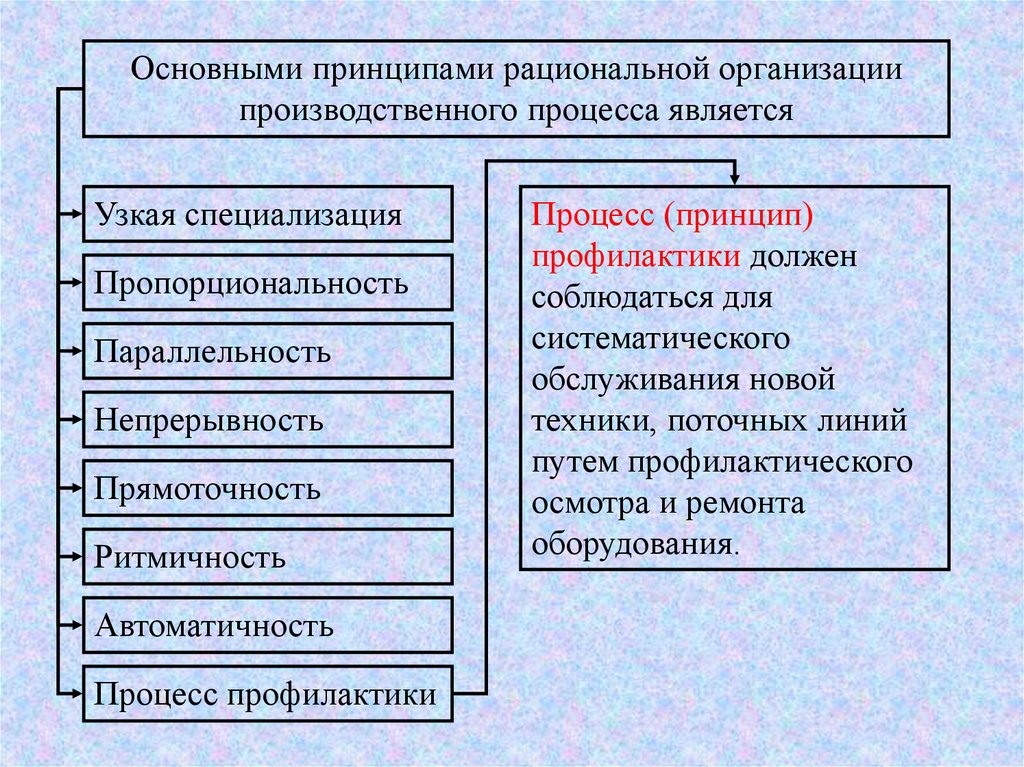

Основнымиорганизацияпринципамипроизводственного

рациональной организации

Рациональная

процесса в

производственного

процесса

является

пространстве

и во времени

являются

необходимым

условием эффективной работы предприятия.

Узкая специализация

Пропорциональность

Параллельность

Непрерывность

Прямоточность

Ритмичность

Автоматичность

Процесс профилактики

Пропорциональность

отдельных

Узкая специализация

Параллельность

Непрерывность

Прямоточность

Ритмичность

Автоматичность

Процесс

(принцип)

означает

означает

означает

частей

производственного

рабочих

устранение

предполагает

повторение

выполнение

профилактики

мест,

или

участков,

должен

отдельных

процесса означает соответствие

цехов

одновременное

уменьшение

прямолинейный

производственного

частей

соблюдаться

для изготовления

перерывов

для и

или

в

количества оборудования,

определенной

выполнение

производстве

кратчайший

процесса

производственного

систематического

путь

изготовлению

конкретного

продукции

отдельных

движения

численностипо

рабочих

или

частей

изделия

деталей

определенного

процесса

обслуживания

выполнения

по

производственного

рабочим

новой

вколичества

какойместам

целом

установленному

объему

основных,

вспомогательных

либо

процесса,

(междуоперационные,

и

изделий

автоматически

техники,

участкам

стадии

через

поточных

(зависит

ведущее

линий

(сборка,

от и к

обслуживающих

работ,

а также

производственного

сокращению

внутрисменные,

расположения

определенные

например,

путем

профилактического

длительности

часов

цехов,

промежутки

при

установление определенных

процесса.

производственного

внутриоперационные,

участков

времени.

помощи

осмотра

ибез

ремонта

возвратных

роботов,

цикла

пропорций между основными,

(многоинструментальная

перерывы

движений

исключение

оборудования.

–обрабатываемых

можно

вспомогательными

и ручного

обработка,

устранить

деталей…).

труда).

частично

совмещение

или .

обслуживающими

процессами

полностью на

времени

обработки

поточной

измерения).

линии).

и

7. Технологический процесс

В производстве важно не только что производить, но и какпроизводить, какие технологические процессы применять.

Затраты производственных ресурсов, включая время, а

также качество производимого продукта во многом

зависит от используемой техники и технологии. От них же

решающим образом зависит и производительность труда,

эффективность производства.

Техника или технические средства – это применяемые в

производстве

машины,

оборудование,

приборы,

инструменты и их технические характеристики: вес,

габариты,

скорость,

грузоподъемность,

производительность, расход топлива и энергии,

надежность, точность.

8.

Технология – это виды технологических процессов,способы

преобразования,

обработки

материалов,

используемых в производстве.

Научно-технический

прогресс

–

проникновение,

продвижение научных достижений в технику и

технологию,

преобразование

на

их

основе

производственных процессов, освоение производства

новых видов материалов, энергии, машин, товаров, услуг.

Научно-технический прогресс – емкое понятие,

впитывающее, вбирающее в себя научные исследования,

проектно-конструкторские и технологические разработки,

опытное производство, выпуск новых видов продукции.

9.

Инновации – научно-технические новшестваГосударства,

предприятия,

предприниматели,

заинтересованные в инновациях, вкладывают в них

значительный

капитал.

Такие

капиталовложения

называются инвестициями в инновации.

Научно-технический прогресс – основа экономического

прогресса. Затраты труда на единицу выпускаемой

продукции, производительность труда тесно связаны с

применением

прогрессивного

оборудования,

механизацией и автоматизацией производства, научной

организацией трудового процесса.

Расход материалов на единицу

продукции –

материалоемкость будет тем меньше, чем совершеннее

технология.

10. Длительность производственного цикла

Длительность производственного цикла имеет важноезначение в хозяйственной деятельности предприятия,

чем он короче, тем больше создается готовой продукции,

тем меньше требуется оборотных средств.

Длительность производственного цикла – это время

между началом и окончанием производственного

процесса изготовления одного изделия или партии

однородных изделий, т.е. время от запуска сырья в

производство до получения готовой продукции.

11.

Обеденныеперерывы

Перерывы между

рабочими

сменами

Выходные и

праздничные дни

Междусменные

Межоперационные

Длительность

обслуживающих

процессов

Длительность

естественных

процессов

Длительность

операционного

цикла

Рабочий период

Комплектования

Ожидания

Партионности

Транспортных

Контрольных

Подготовительнозаключительных

работ

Технологические

операции

Длительность производственного цикла

Перерывы

12.

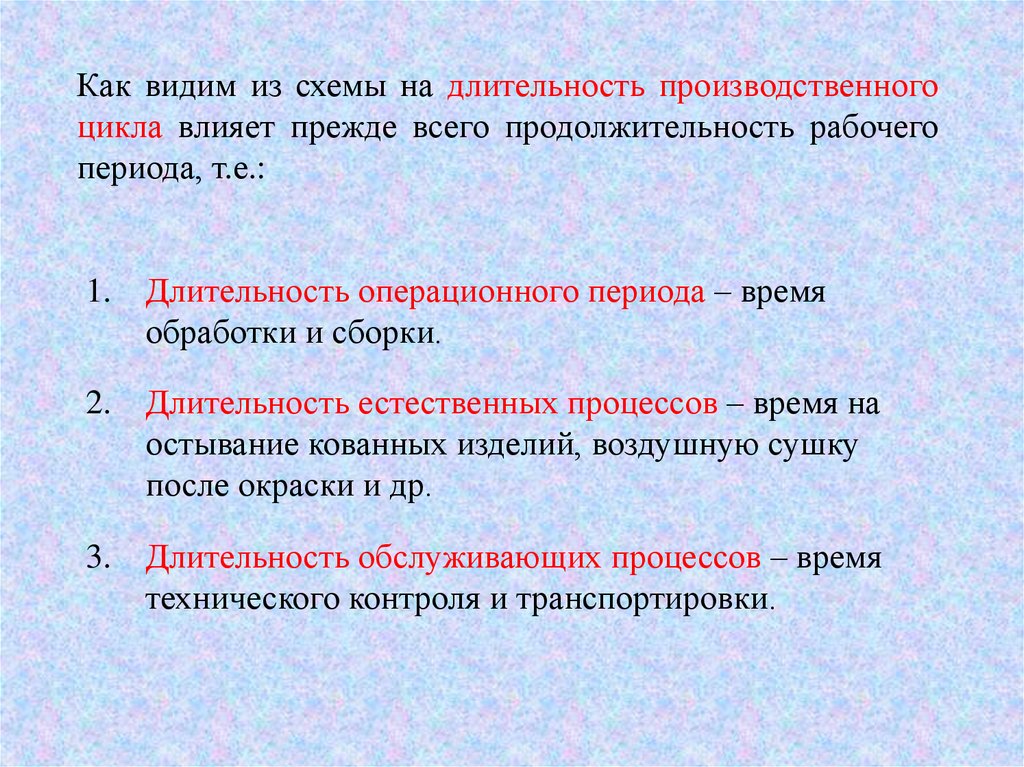

Как видим из схемы на длительность производственногоцикла влияет прежде всего продолжительность рабочего

периода, т.е.:

1. Длительность операционного периода – время

обработки и сборки.

2. Длительность естественных процессов – время на

остывание кованных изделий, воздушную сушку

после окраски и др.

3. Длительность обслуживающих процессов – время

технического контроля и транспортировки.

13.

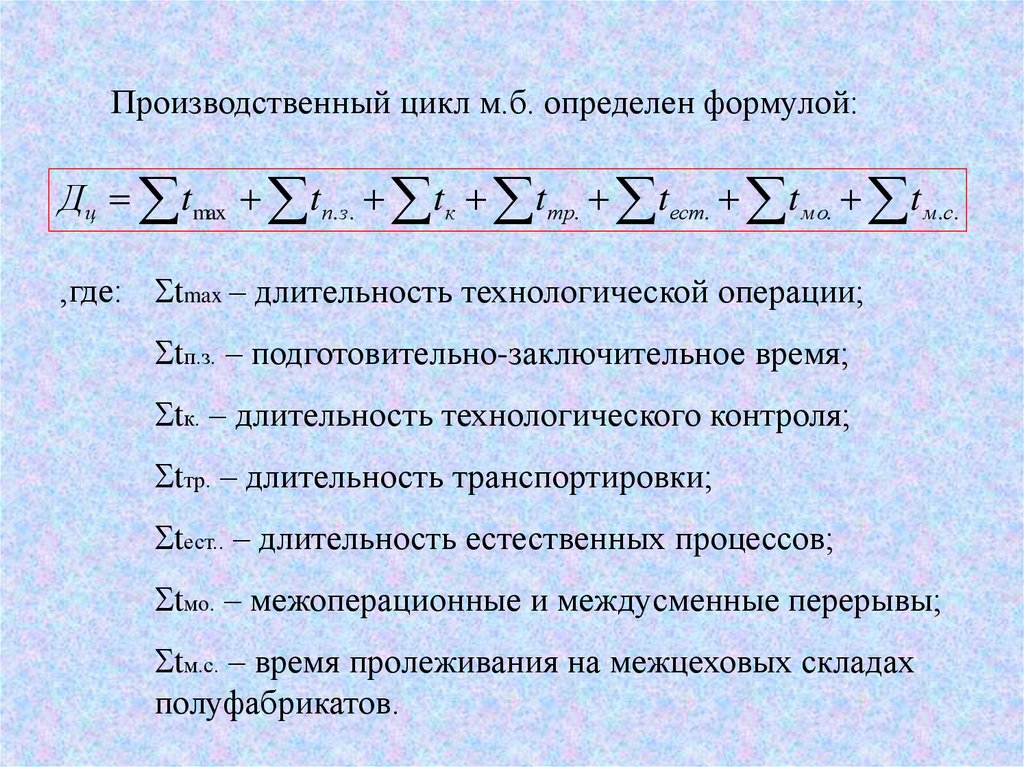

Производственный цикл м.б. определен формулой:Дц tmax tп. з. tк tтр. tест. t мо. t м.с.

,где: tmax – длительность технологической операции;

tп.з. – подготовительно-заключительное время;

tк. – длительность технологического контроля;

tтр. – длительность транспортировки;

tест.. – длительность естественных процессов;

tмо. – межоперационные и междусменные перерывы;

tм.с. – время пролеживания на межцеховых складах

полуфабрикатов.

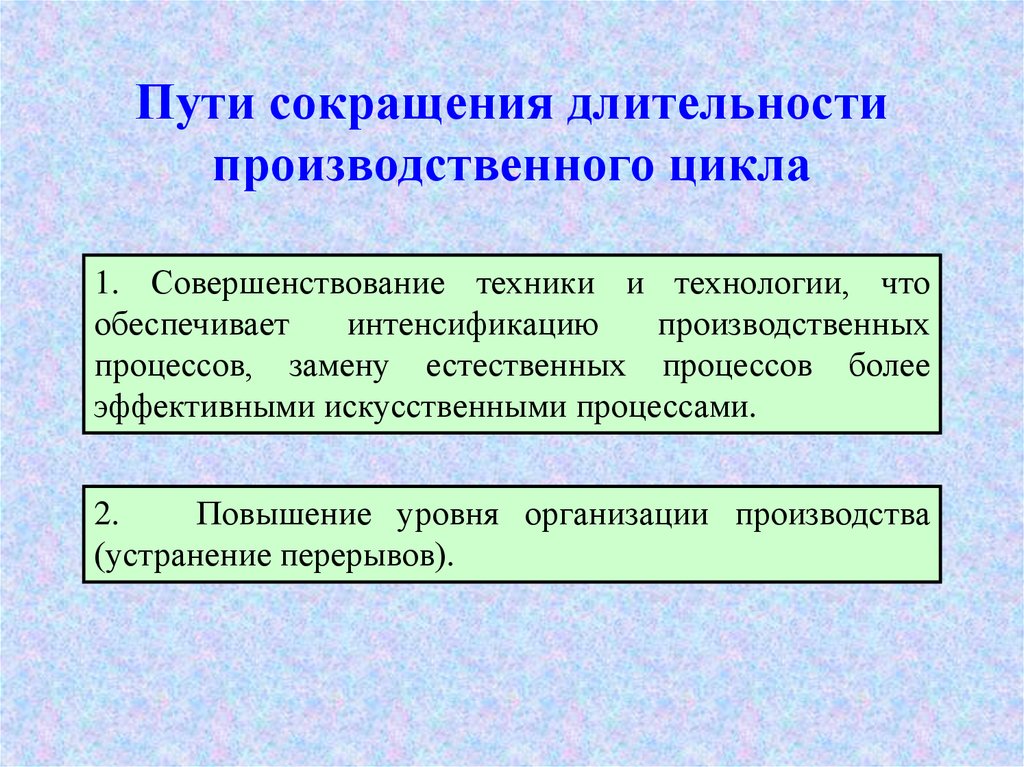

14. Пути сокращения длительности производственного цикла

1. Совершенствование техники и технологии, чтообеспечивает

интенсификацию

производственных

процессов, замену естественных процессов более

эффективными искусственными процессами.

2.

Повышение уровня организации производства

(устранение перерывов).

15.

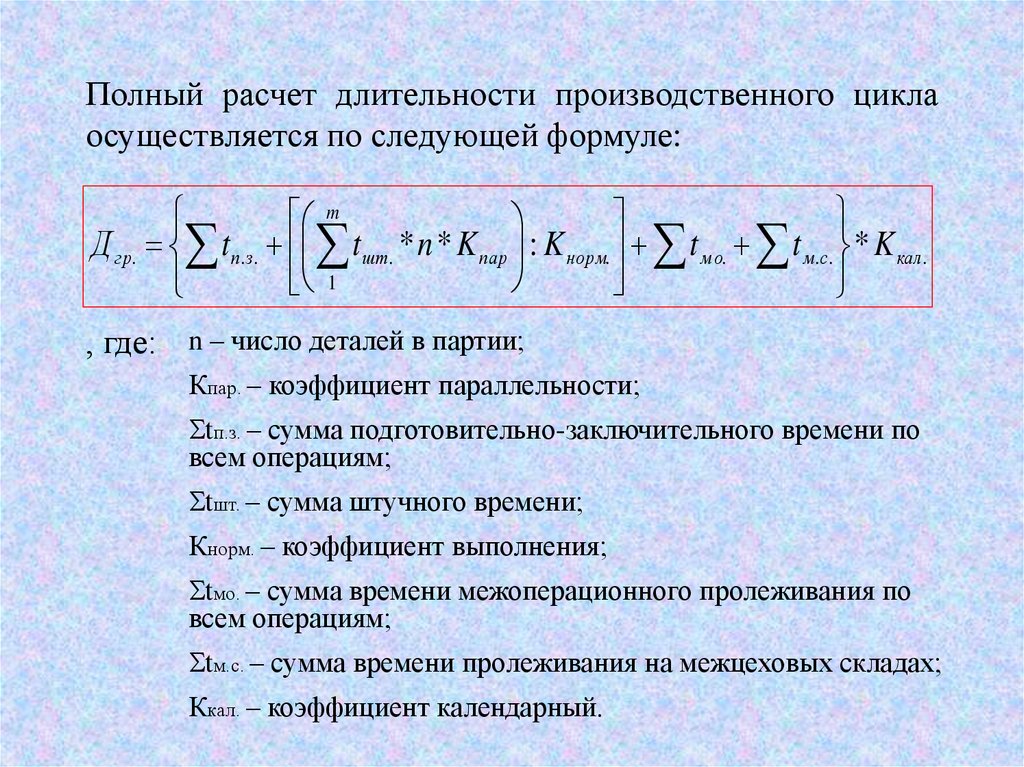

Длительностьпроизводственного

цикла оказывает

Полный

расчет длительности

производственного

цикла

влияние на величину

основных,

оборотных средств и

осуществляется

по следующей

формуле:

необходимых производственных

площадей.

Она

определяет

срок

продукции

и

m запуска и выпуска

Д

: K норм. нормативов.

t мо. t м.с. * K кал.

является

изtшт

основных

гр. tодним

п. з .

. * n * K пар плановых

1

, где: n – число деталей в партии;

Кпар. – коэффициент параллельности;

tп.з. – сумма подготовительно-заключительного времени по

всем операциям;

tшт. – сумма штучного времени;

Кнорм. – коэффициент выполнения;

tмо. – сумма времени межоперационного пролеживания по

всем операциям;

tм.с. – сумма времени пролеживания на межцеховых складах;

Ккал. – коэффициент календарный.

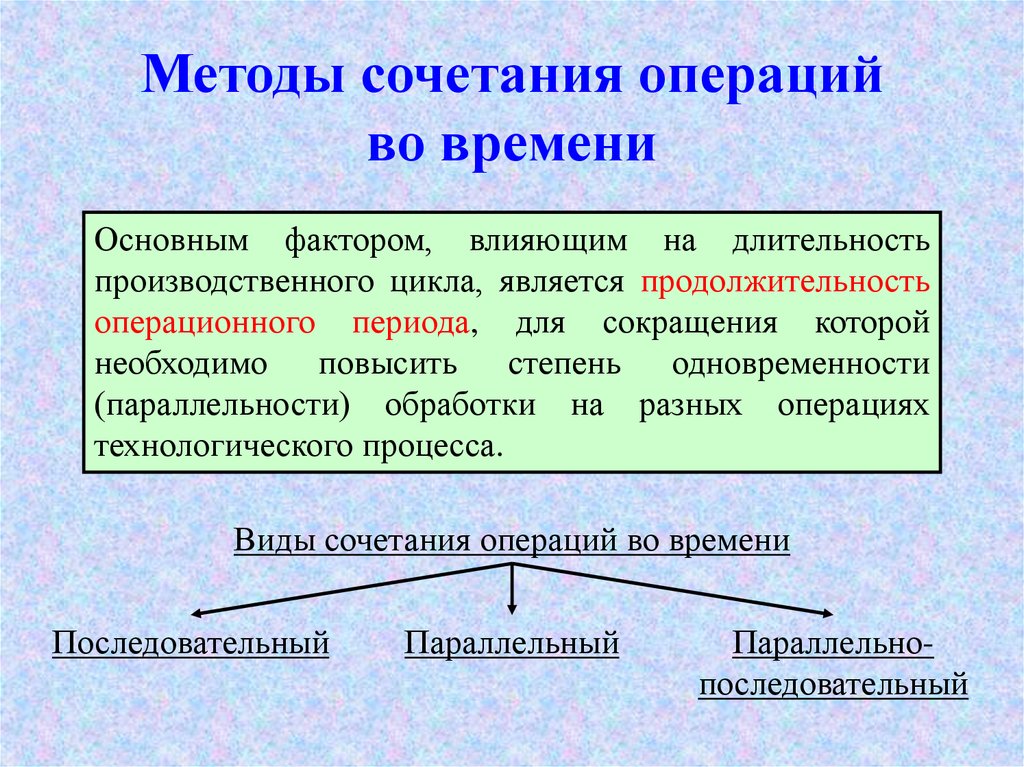

16. Методы сочетания операций во времени

Основным фактором, влияющим на длительностьпроизводственного цикла, является продолжительность

операционного периода, для сокращения которой

необходимо повысить степень одновременности

(параллельности) обработки на разных операциях

технологического процесса.

Виды сочетания операций во времени

Последовательный

Параллельный

Параллельнопоследовательный

17.

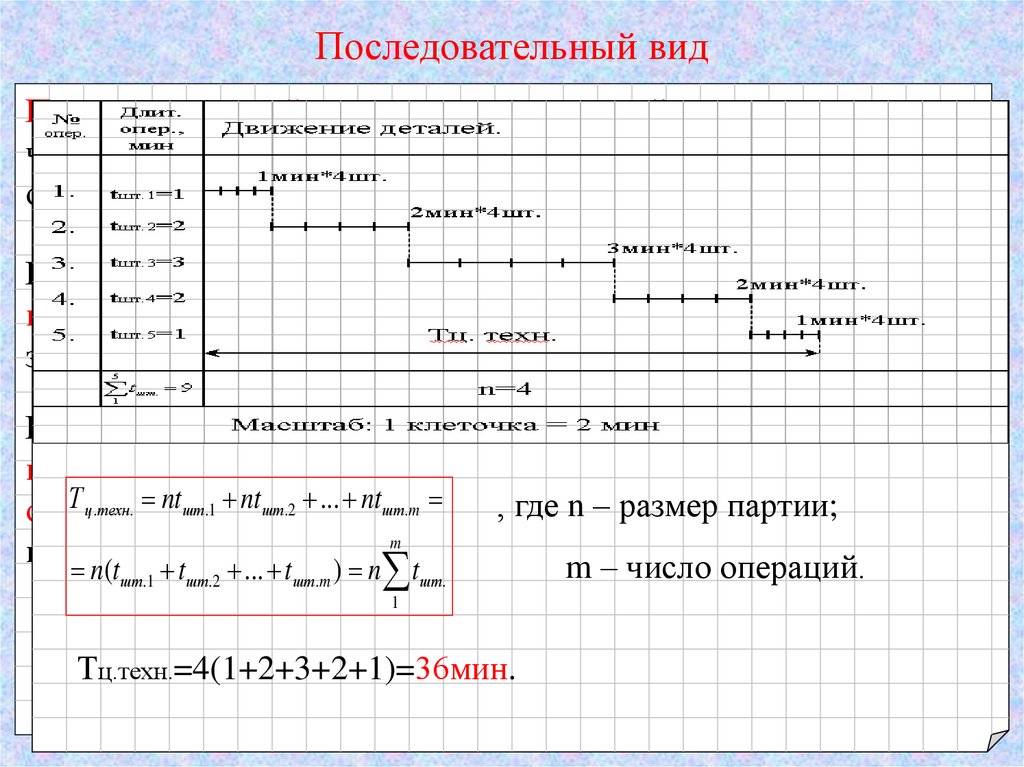

Последовательный видПоследовательный

вид сочетания операций заключается в том,

Длит.

№

опер., Движение

что

последующая

деталей.операция начинается после

опер. каждая

мин всей партии деталей на предыдущей операции.

обработки

1мин*4шт.

При

1. tшт.1

данном

виде сочетания операций

=1

2мин*4шт.наибольшая,

производственного

цикла

2. tшт.2=2 межоперационных перерывов.

значительных

3мин*4шт.

длительность

вследствии

tшт.3=3

3.

Последовательный вид сочетания операций используется при

2мин*4шт.

незначительном

размере партии и невысокой трудоемкости

4. tшт.4=2

Т ц.техн. ntшт

.1 nt шт.2 ... nt

шт.m

, где n – размер

партии;

операций;

наибольшее

распространение

получил

в единичном

1мин*4шт.

m

tшт.5=1

Тц. техн.

и 5.

мелкосерийном

типах

производства.

m – число операций.

n(tшт.1 tшт.2 ... tшт.m ) n tшт.

1

5

t

9

n=4

1

Тц.техн.

=4(1+2+3+2+1)=36мин.

Масштаб: 1 клеточка = 2 мин

шт.

18.

Параллельный видПараллельный

вид сочетания операций заключается в том, что

Длит.

№

отдельные

передаются

опер., изделия

Движение

деталей. на последующие операции

опер.

сразу после

мин завершения предыдущих.

Другими словами сущность этого метода: каждая деталь, не

=4

1. tшт.1времени

ожидая

обработки остальных, сразу же передается на

следующую операцию.

2. tшт.2=2

При данном виде сочетания операций достигается наименьшая

3. tшт.3=4

длительность

производственного цикла, т.к. отсутствует время

пролеживания отдельных деталей в ожидании обработки всей

4. tшт.4=3 m

партии.

, где t - время обработки одной

Тtшт.5

детали на всех операциях

ц .техн=6

. tшт. ( n 1) * tдл.

5.

Тц.

техн.

Параллельный

вид сочетания

операций прогресса;

применяется при

1

технологического

изготовлении

большого

числа

одноименных деталей, узлов,

(n-1)

–

количество

деталей

без

одной;

5

равенстве

кратности

операций,

19 или

обработки

на самойn=4

трудоемкой

операции использовании

(мин).

1tдл.tшт–. время

специализированного оборудования и расположении его по ходу

технологического

процесса.

Тц.техн.=(4+2+4+3+6)+(4-1)*6=19+18=37мин

Масштаб:

1 клеточка = 2 мин

m

шт .

1

19.

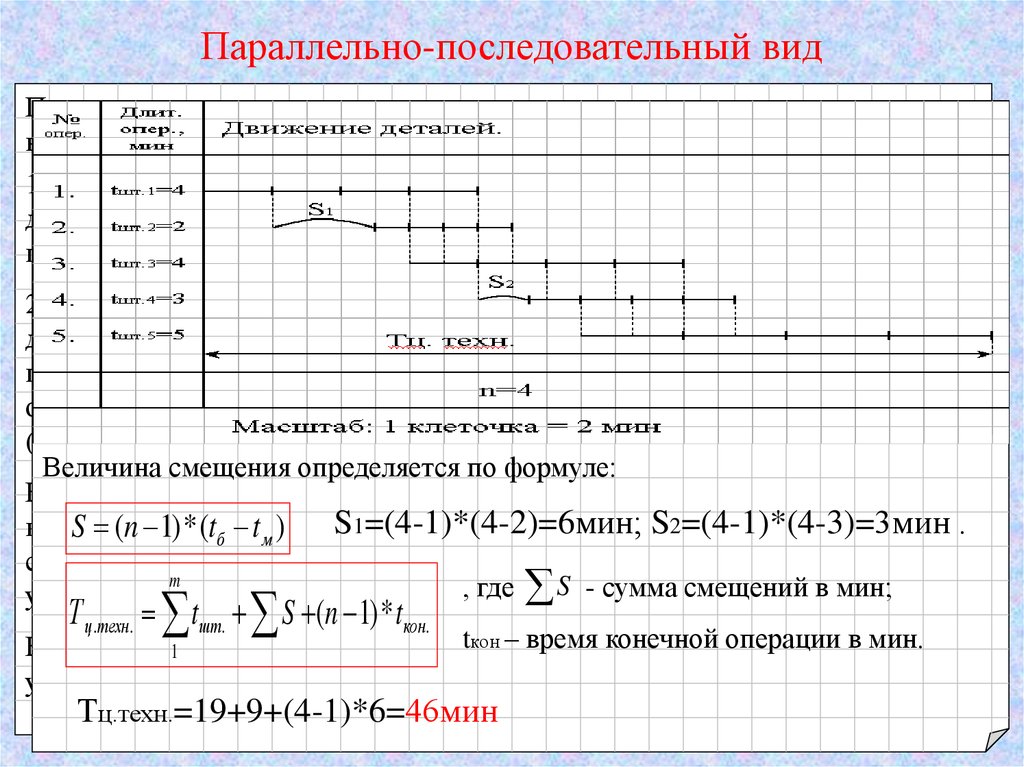

Параллельно-последовательный видПри

использовании параллельно-последовательного

метода различают

два

Параллельно-последовательный

вид сочетания

операции

Длит.

№

варианта

сочетания

смежных

операций:

опер.,

предусматривает

частичное

совмещение времени выполнения

Движение

деталей.

опер.

мин операций,

1.

Длительность

предыдущей

операции

меньше

последующей.

В этом случае

смежных

когда

передача

заготовок

с предыдущей

детали с предыдущей операции на последующую передаются поштучно сразу

операции

на последующую производится не целыми партиями, а

после окончания обработки. Простоев нет.

tшт.1=4(транспортными партиями и штук).

по1.частям

2. Длительность предыдущей

операции больше последующей. В этом случае

S1

детали

на=2

последующую

операцию обрабатывается

передаются партиями,

т.е. нельзя

2. tшт.2

Суть:

партия

частично

параллельно

передавать деталь с предыдущей операции на последующую сразу после

(одновременно),

частично

последовательно,

так чтобы

окончания

t

шт.3

=4

обработки,

иначе

будут

простои,

здесь

нужно

накопить

запас

3.

перерывов

на операциях не было.

(создать партию).

S2

Величина

смещения

определяется

по

формуле:

tшт.4=3

4.

В этом случае определяют величину смещения (S), т.е. отрезок времени на

В

данном

случае

перерывы

между

отсутствуют,

Sотсрочено

1=(4-1)*(4-2)=6мин;

S2=(4-1)*(4-3)=3мин

.а

который

быть

начало операциями

обработки

партии

деталей на

S t(шт.5

n должно

1

)

*

(

t

t

)

б

м

=5 параллельной

5.

вследствии

обработки

части деталей

партиии

Тц.накопления

техн.

следующей

операции с целью

определенного

запасавдеталей

m

, где

смещений вцикла

мин;

S - суммаоперации.

устранения простоя

оборудования

на

последующей

сокращается

и

длительность

производственного

по

Т ц.техн. tшт. S (n 1) * tкон.

tкон

– время

конечной

операции

в мин.

сравнению

методом

(видом).

В данном случае

даже при неравенстве

операций

простои

оборудования

1 с последовательным

n=4

устраняются.

Тц.техн.=19+9+(4-1)*6=46мин

Масштаб: 1 клеточка = 2 мин

economics

economics