Similar presentations:

Разработка энергосберегающей технологии очистки продуктов пчеловодства от органических загрязнений

1.

Министерство сельского хозяйства Российской ФедерацииФедеральное государственное бюджетное образовательное учреждение

высшего образования

Рязанский государственный агротехнологический университет

имени П.А.Костычева

Разработка энергосберегающей

технологии очистки продуктов

пчеловодства от органических

загрязнений

Автор: Будзинский Богдан Михайлович

Руководитель: д.т.н., доцент Каширин Д.Е.

2.

Цель работы. Совершенствование энергосберегающей технологии переработки и очисткипродуктов пчеловодства от органических загрязнений.

Профессиональные задачи, решаемые в исследовании:

1. Совершенствование энергосберегающих технологий очистки продуктов пчеловодства от

органических загрязнений;

2. Теоретически обосновать режимы очистки продуктов пчеловодства от органических

загрязнений, обеспечивающие минимальную энергоемкость технологического процесса;

3. Экспериментально подтвердить рациональные режимы очистки продуктов пчеловодства

от

органических

загрязнений,

обеспечивающие

минимальную

энергоемкость

технологического процесса

4.Определить экономическую эффективность результатов исследований.

Выносится на защиту:

- 1. Результаты систематизации и анализа технологических операций известных способов

очистки продуктов пчеловодства от органических загрязнений;

2. Новые технические решения, на основе которых создано эффективное энергосберегающее

оборудование для очистки продуктов пчеловодства от органических загрязнений;

3. Результаты теоретического и экспериментального исследования процесса очистки

продуктов пчеловодства от органических загрязнений;

4. Оценка экономической эффективности и применяемости результатов работы в

механизации переработки продуктов пчеловодства

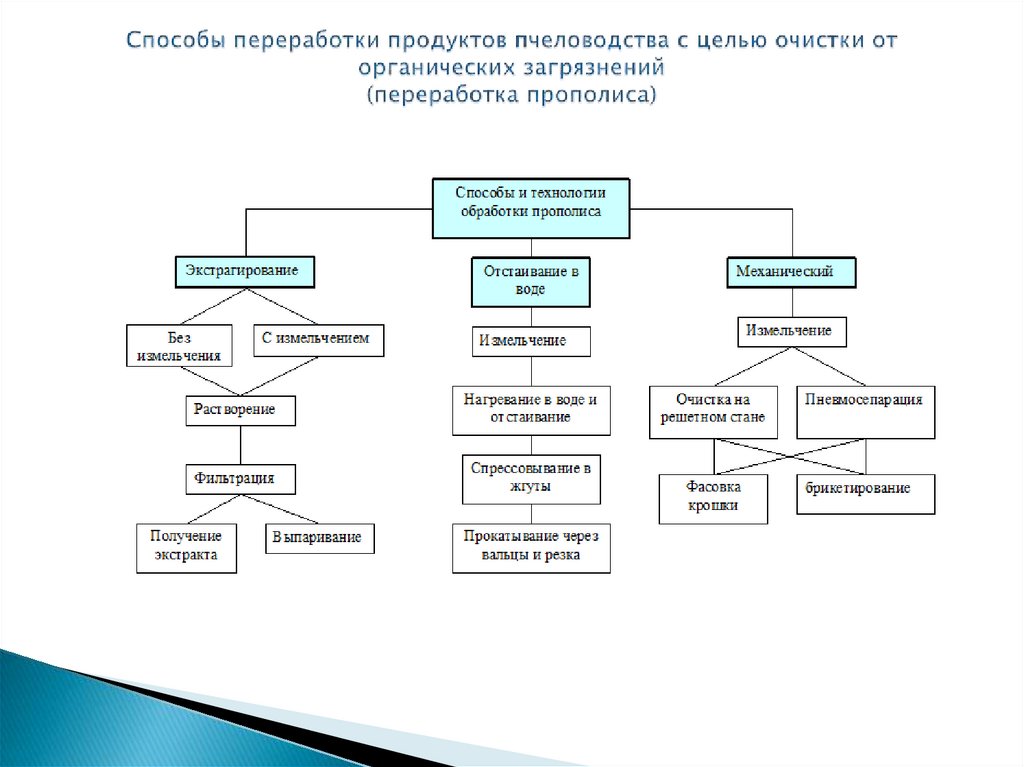

3. Способы переработки продуктов пчеловодства с целью очистки от органических загрязнений (переработка прополиса)

4. Классификация устройств для измельчения пчелиных сотов

5.

Схема установки для очистки продуктовпчеловодства от органических загрязнений

6

5

3

1

2

4

1 – корпус рабочей камеры;

измельчителя

2 – решето;

3

–

рабочий

вал

с

закрепленными штифтами

4 – аспирационный канал;

5 – циклон;

6 – вентилятор циклона.

6.

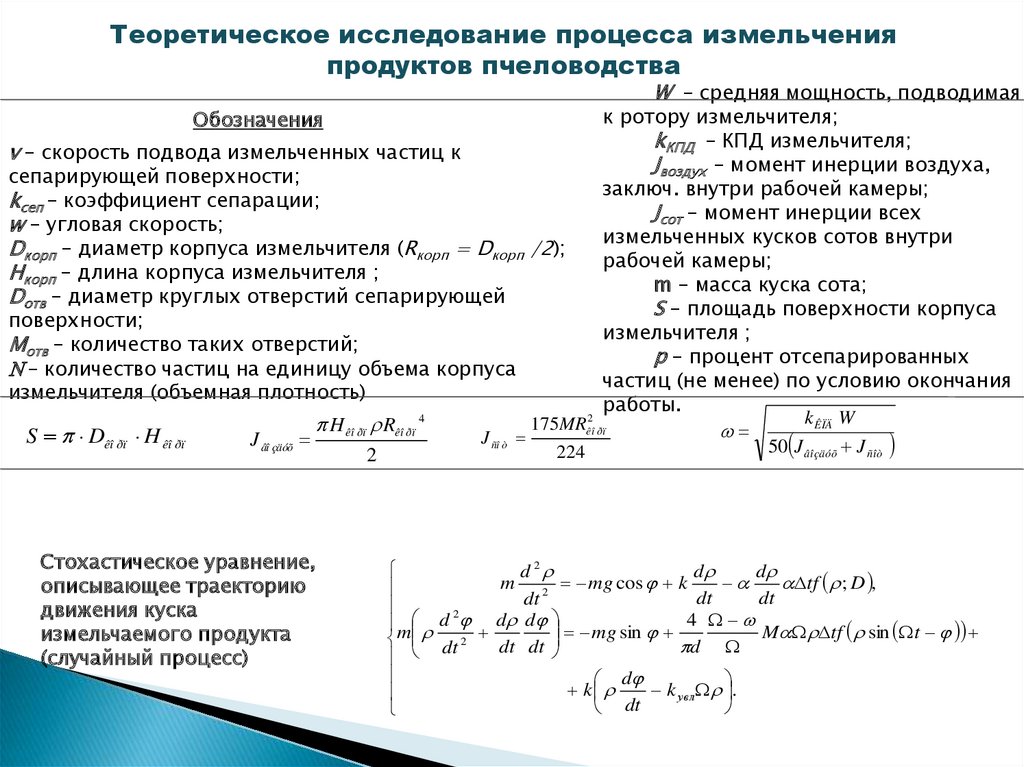

Теоретическое исследование процесса измельченияпродуктов пчеловодства

W – средняя мощность, подводимая

к ротору измельчителя;

kКПД – КПД измельчителя;

v – скорость подвода измельченных частиц к

Jвоздух – момент инерции воздуха,

сепарирующей поверхности;

заключ. внутри рабочей камеры;

kсеп – коэффициент сепарации;

Jсот – момент инерции всех

w – угловая скорость;

измельченных кусков сотов внутри

Dкорп – диаметр корпуса измельчителя (Rкорп = Dкорп /2);

рабочей камеры;

Hкорп – длина корпуса измельчителя ;

m – масса куска сота;

Dотв – диаметр круглых отверстий сепарирующей

S – площадь поверхности корпуса

поверхности;

измельчителя ;

Mотв – количество таких отверстий;

p – процент отсепарированных

N – количество частиц на единицу объема корпуса

частиц (не менее) по условию окончания

измельчителя (объемная плотность)

работы.

k ÊÏÄ W

175MRêî2 ðï

H êî ðï Rêî ðï 4

S Dêî ðï H êî ðï

J

J âî çäóõ

ñî ò

50 J âîçäóõ J ñîò

224

2

Обозначения

Стохастическое уравнение,

описывающее траекторию

движения куска

измельчаемого продукта

(случайный процесс)

d 2

d

d

m 2 mg cos k

tf ; D ,

dt

dt

dt

2

m d d d mg sin 4 M tf sin t

dt 2

dt dt

d

d

k

k ув л .

dt

7.

Теоретическое исследование процесса выхода измельченногопродукта из рабочей камеры измельчителя

N t t N t N t

Уравнение баланса количества измельченных частиц

Первая модель выхода измельченного продукта из рабочей камеры

Исходные предположения о модели:• Скорость кусков сот постоянна и равна v

•Направление скорости перпендикулярно перфорированной

поверхности корпуса измельчителя (видимое отверстие – круг

Уравнение сепарации

диаметром Dотв )

•Куски измельченного продукта – идеальные шары диаметром d

N t N 0e k ñåïvSt

Оценка времени работы

измельчителя

t0

ln

100

100 p

kñåï vS

Оценка параметров

модели

v

7 Rêî ðï

kñåï

8

M îòâ 2

Dêîðï H êîðï

Вторая модель выхода измельченного продукта из рабочей камеры

Исходные предположения

о модели:

Уравнение сепарации

N t N 0e k ñ å ïv cos St

•Скорость кусков сот постоянна и равна v

•Направление скорости составляет с нормалью к поверхности рабочей

камеры измельчителя угол (видимое отверстие – эллипс с полуосями

•(Dотв /2 и (Dотв cos )/2 )

•Куски измельченного продукта – идеальные шары диаметром d

100

Оценка времени работы ln

100 p

измельчителя

t0

kñåï v cos S

Оценка параметров

7 Rêî ðï

v

модели

8

M îòâ Dîòâ d

cos

4 Dêîðï H êîðï

2

kñåï

8.

ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬЭкспериментальное определение рациональных конструктивнотехнологических параметров установки

Варьирование:

–

–

–

–

частотой вращения рабочего вала;

схемой размещения штифтов на рабочем вале;

геометрическими размерами штифтов;

степенью загрузки рабочей камеры продуктом

Факторы и уровни их варьирования

Х1

10

14

Факторы

Частота

вращения

рабочего вала

n, об/мин

Х2

546

580

Расстояние

между

штифтами h,

мм

Х3

5

15

18

614

25

4

34

10

Диаметр

штифтов D,

мм

Уровень и интервал

варьирования

Верхний уровень (-1)

Основной уровень (0)

Нижний уровень (+1)

Интервал

варьирования

Процентное содержание целых гранул перги, находящейся в измельченной

воскоперговой массе, определяли в соответствие с известной методикой используя

следующую формулу :

М5

РЦГ

М6 М5 М3

100

где: М6 – масса перги, оставшейся на решете классификатора, имеющего

диаметр отверстий 6 мм;

М5 – масса перги, оставшейся на решете классификатора с диаметром

отверстий 5 мм;

М3 – масса перги, оставшейся на решете классификатора с диаметром

отверстий 3 мм.

9.

Результаты экспериментального определения рациональных конструктивно-технологическихпараметров установки для очистки продуктов пчеловодства от органических загрязнений (при

измельчение кусков пчелиных сотов)

n, об/мин

n, об/мин

Pцг, %

Pцг, %

n, об/мин

n, об/мин

d, мм

h, мм

z1

z1

h, мм

Зависимость процента целых гранул перги,

содержащихся в измельченной массе сотов от

расстояния между плоскостями вращения штифтов

h (мм) и частоты вращения вала n (об/мин) при

оптимальном значении диаметра штифтов d =

10,671 мм

z2

z2

d, мм

Зависимость

процента

целых

гранул

перги,

содержащихся в из-мельченной массе сотов от

диаметра штифтов d (мм) и частоты вращения вала n

(об/мин) при оптимальном значении рас-стояния

между плоскостями вращения штифтов h = 17,86 мм

PÖÃ 4624 2,331 h 16,525 n 0,018 d n 0,469 d 2 0,065 h2 0,014728 n2

где: PЦГ – процент целых гранул перги, содержащейся в измельченной массе сотов, %;

d – диаметр штифтов, мм; h – расстояние между плоскостями вращения штифтов, мм;

n – частота вращения рабочего вала, об/мин.

10. Функция достигает максимального значения 85% в точке (d = 10,671 мм; h = 17,86 мм; n = 567 об/мин)

Pцг, %h, мм

h, мм

d, мм

z3

z3

d, мм

Зависимость процента целых гранул перги, содержащихся в измельченной массе

сотов от диаметра штифтов d (мм) и расстояния между плоскостями вращения

штифтов h (мм) при оптимальном значении частоты вращения вала n = 567

об/мин

11.

Результаты исследования технологических возможностей измельчителя установкидля очистки продуктов пчеловодства от органических загрязнений

Q, êã/ñåê

Nï , Âò

0.039

250

0.03838

0.03775

212.5

1

0.03713

175

0.03588

156.25

0.03525

137.5

0.03463

118.75

0.3

0.4

0.5

0.6

0.7

0.8

2

193.75

0.0365

0.034

0.2

1

231.25

2

0.9 m, êã

à

Q1(m) 0,035641 0,006467 m 0,00947 m2

Q2(m) 0,036512 0,011227 m 0,014501 m2

100

0.2

0.3

0.4

0.5

0.6

0.7

0.8

á

0.9 m, êã

N 1Ï (m)

1

0,01 0,006448 m

N 2 Ï ( m)

1

0,009753 0,005823 m

PÖÃ, %

82

Îáîçíà÷åíèå ëèíèé íà ãðàôèêàõ:

81

P2ÖÃ (m) 82,708 5 m 4,167 m2

80

1 - ïðè òåìïåðàòóðå èçìåëü÷àåìîãî ìàòåðèàëà

0..+3 î Ñ è âëàæíîñòè ïåðãè 13..18 %

79

1

78

77

76

74

0.2

2 - ïðè òåìïåðàòóðå èçìåëü÷àåìîãî ìàòåðèàëà

-13..-18 î Ñ è âëàæíîñòè ïåðãè 18..19 %

2

75

0.3

0.4

0.5

0.6

0.7

0.8

P1ÖÃ (m) 85,146 18,333 m 10,417 m2

0.9

m, êã

Зависимость от степени загрузки измельчителя (массы навески m, кг):

а – производительности Q, кг/сек; б – пиковой мощности, потребляемой

электродвигателем Nп, Вт; в – процента выхода целых гранул перги Pцг, %

â

в

12.

Методика определения влияния начального размера частиц прополисаи продолжительности измельчения на энергоемкость и степень измельчения

Уровень и

Факторы

интервал

Начальный размер

Продолжительность

варьирования.

частиц (D), мм.

измельчения (tизм), с.

9

15

6

9

3

3

3

6

Верхний уровень

(+1)

Основной

уровень (0)

Нижний уровень

(–1)

Интервал

варьирования

Удельная энергоемкость процесса измельчения

вычислялась по формуле:

N n N xx

A

Q

,

где

А – удельная энергоемкость, кВт∙ч/т;

Nn – полная мощность, потребляемая электроприводом измельчителя, кВт;

Nхх – мощность, потребляемая электроприводом измельчителя при холостом ходе, кВт;

Q – производительность измельчителя, т/ч.

Получаемая измельченная масса подвергалась ситовому анализу по стандартной методике с

целью определения модуля помола и степени измельчения.

13.

Графическая зависимость энергоемкостипроцесса измельчения прополиса от

начального размера частиц и времени

измельчения

А=5,8903-0,0249*x-2,2625*y-0,0115*x*x+0,0871*x*y+0,1872*y*y

Графическая

зависимость

степени

измельчения прополиса от начального

размера частиц и времени измельчения

λ = -10,6293+0,6522*x+4,963*y-0,0136*x*x-0,0139*x*y-0,4296*y*y

9

7

5

3

1

9

7

5

3

1

14.

К электрическому приводу измельчителя, установки для очисткипродуктов пчеловодства от органических загрязнений

предъявляются следующие требования:

- возможность бесступенчато регулировать частоту вращения рабочего вала

измельчителя от 100 до 5000 об/мин;

- близкая к линейной, жесткая механическая характеристика электропривода

Жесткая механическая характеристика электропривода необходима для

обеспечения высокой стабильности частоты вращения ротора измельчителя

при значительных изменениях величины тормозящего момента рабочего вала,

что требуется для обеспечения качественного измельчения

n

(об./мин.)

Естественная

характ - ка

эл.дв.

0

M (Н·м)

Семейство регулировочных характеристик асинхронного

короткозамкнутого электродвигателя при использование частотного

регулятора

15.

Механические характеристики электродвигателей постоянного токаСхема замещения и

механические характеристики

электродвигателя

с параллельным возбуждением

Схема замещения и

механические характеристики

электродвигателя

с последовательным

возбуждением

Схема замещения и

механические характеристики

электродвигателя

смешенного возбуждения

16.

Принципиальная электрическая схема блока питания электродвигателяизмельчителя, установки для очистки продуктов пчеловодства от

органических загрязнений

Механические

характеристики

электродвигателя

постоянного тока с

независимым питанием

роторной и статорной

обмотки

QF1 - защитный аппарат;

T1 - автотрансформатор, предназначенный для регулирования частоты вращения

ротора электродвигателя;

T3 - трансформатор питания якорной обмотки электродвигателя;

VD1-VD4 - выпрямитель якорной обмотки электродвигателя;

PW1 - ваттметр;

L1 - дроссель;

С1 - конденсатор;

Я1-Я2 - якорная обмотка электродвигателя;

T2 - трансформатор питания статорной обмотки электродвигателя;

VD5-VD8 - выпрямитель статорной обмотки электродвигателя;

Ш1-Ш2 - статорная обмотка электродвигателя.

17.

Математическое моделирование основных параметровэлектропривода

120

М 400

100

350

300

80

250

60

200

150

40

100

20

50

0

0

0

0,5

1

1,5

2

2,5

График переходного процесса (t )

0

0,5

1

1,5

2

График переходного процесса. M(t)

2,5

18.

Экономические показателиГодовая экономия, руб.

10 968

Годовая экономия, %

88,4

Срок окупаемости, лет

1,53

19.

ЗАКЛЮЧЕНИЕ1. Срок окупаемости вложений в модернизацию процессов извлечения перги из сотов и

переработки прополиса слабо завит от величины годового объема переработки, что

позволяет использовать предлагаемые установки как на крупных, так и на мелких

пасеках. Так, замена АИП-50 предлагаемой установкой для извлечения перги из сотов

вертикального типа с сепаратором окупится примерно через 1,5 года.

2. Технология обработки прополиса должна содержать следующие операции:

охлаждение прополисового сырья до температуры минус 5 – 100С, измельчение

охлажденного прополисового сырья при этой же температуре, отделение примесей от

прополиса воздушным сепарированием при скорости воздушного потока 5 – 8 м/с,

нагрев очищенного прополиса до температуры 250С, брикетирование до плотности

брикетов 1120 – 1170 м3.

3. Наилучшим способом измельчения прополисового сырья до размеров частиц, не

превышающих 2,5 мм, является дробление. Для этого может быть использована

предложенная нами установка производительностью до 100 кг/ч, с удельными

затратами энергии 5 кВт∙ч/т.

4. При увеличении среднего размера частиц необходимо увеличивать скорость

воздушного потока. Лучшая очистка прополиса происходит после предварительного

разделения измельченного прополиса на фракции по размерам частиц. При среднем

размере частиц 2,5 мм скорость воздушного потока должна быть 8 м/с, а при среднем

размере частиц 0,25 мм – 5,2 м/с.

industry

industry