Similar presentations:

Контрольно – измерительные приборы

1. Тема № 12. «Контрольно – измерительные приборы».

2. Занятие 1. «Контрольно – измерительные приборы».

3. ПЕРВЫЙ УЧЕБНЫЙ ВОПРОС: «НАЗНАЧЕНИЕ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ И ИХ ТИПЫ».

ПЕРВЫЙ УЧЕБНЫЙ ВОПРОС:«НАЗНАЧЕНИЕ КОНТРОЛЬНОИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

И ИХ ТИПЫ».

Классификация контрольно-измерительных

приборов. Основные понятия техники

измерений.

Судовые контрольно-измерительные

приборы (КИП) служат для контроля за

параметрами судовых энергетических

установок (СЭУ), источников электрического

тока и общесудовых систем.

4.

На судах используются следующие КИП:- электрические и электронные приборы

постоянного и переменного тока,

-механические приборы, рабочей средой

которых является жидкость или газ,

- приборы преобразующие неэлектрический

параметр (давление, температуру, уровень

жидкости, линейное перемещение, частоту

вращения, и др.) в электрический (э. д. с.,

напряжение, ток, сопротивление),

-тепловые,

-электронные с электронно-лучевой трубкой,

- акустические и т. д.

5.

По назначению, КИП подразделяются на приборы для измеренияследующих параметров:

-давления и разрежения,

- температуры,

- частоты вращения,

- крутящего момента и мощности,

-уровня жидкости,

- расхода (пара, газа, жидкости, электроэнергии),

- а также для анализа газа, воды, топлива, масла.

По способу отсчета, KИП разделяются на приборы:

-показывающие: цифровые и аналоговые;

-регистрирующие, автоматически записывающие на движущейся

бумажной ленте или вращающемся бумажном диске в реальном

времени значение контролируемого параметра (в соответствующем

масштабе);

-суммирующие (счетчики или интеграторы), служащие для

определения суммарного количества проходящего через них вещества

(водомер, газовый счетчик, счетчик электрической энергии, оборотов и

т. п.);

-комбинированные, в которых имеется шкала и стрелка, указывающая

в каждый момент времени значение контролируемого параметра и

соединенная с записывающим пером регистрирующей части прибора;

-сигнализирующие, имеющие подвижный контакт на стрелке прибора и

контактный ключ на шкале и служащие для включения световой или

звуковой сигнализации при отклонении контрольного параметра за

пределы вставки.

6.

Измерение - это процесс сравнения измеряемой величины свеличиной той же природы, принятой за единицу измерения.

Измерения подразделяются на прямые, косвенные и

совокупные. Основной характеристикой КИП является точность

их показаний, т. е. степень, соответствия измеренной величины

действительному значению.

При любых измерениях неизбежно некоторое расхождение

между измеренным и действительным значениями величины,

которое называется погрешностью прибора.

Погрешности показаний прибора подразделяются на

инструментальную, абсолютную, относительную, приведенную и

основную.

Инструментальная погрешность - погрешность измерения,

зависящая от качества изготовления прибора. Вследствие

износа, остаточных деформаций, загрязнений прибора она

увеличивается с течением времени.

Абсолютной погрешностью показаний прибора ΔАабс

называется разность между показанием прибора Апр и

действительным значением измеряемой величины Ад

(определяется образцовым прибором), выраженная в единицах

измерения:

ΔАабс = ±(Апр – Ад).

7.

Абсолютная погрешность, взятая с обратным знаком, называетсяпоправкой. Ее определяют по графику поправок для данного прибора и

алгебраически прибавляют к показаниям прибора для получения

действительного значения измеряемой величины: ΔАпр ± ΔАабс = Ад.

Относительной погрешностью показаний прибора Аотн называют

выраженное в процентах отношение абсолютной погрешности к

действительному значению измеряемой величины: ΔАотн = ΔАабс/Ад *

100%.

Приведенной погрешностью показаний прибора Априв называется

выраженное в процентах отношение абсолютной погрешности к

наибольшему значению, которое может быть измерено по шкале

прибора: Априв = ΔАабс/Аш * 100%.

Установленный стандартами и нормами наибольший размер

приведенной погрешности при определенных условиях работы

прибора называется допустимой погрешностью.

Основной погрешностью прибора называется погрешность,

определяемая при нормальных, неизменных условиях, точно

соответствующих условиям градуировки прибора: температуре

окружающей среды 20±5°С, давлению 1013 гПа (760 мм рт. ст.),

нормальному положению прибора и т. д.

Величина основной погрешности определяет класс точности

прибора. Например, приборы, приведенная погрешность измерения

которых при нормальных условиях работы составляет ±0,2 %, ±0,5 %,

±2,5 %, ±4,0 %, имеют класс точности соответственно 0,2; 0,5; 2,5 и 4,0.

8.

Обозначение класса точности ставится на шкалеприбора в кружке.

С течением времени из-за износа подвижных частей,

остаточных деформаций, загрязнений и

механических повреждений погрешность приборов

увеличивается. Поэтому периодически все КИП

подлежат обязательной проверке.

По точности измерений КИП подразделяются на:

-технические (стационарные и переносные);

-контрольно-эталонные;

-образцовые.

Технические КИП предназначенные для

постоянного или периодического эксплуатационного

контроля, соответствуют классу точности 1,5 и 2,5.

9.

Стационарные КИП могут быть местного отсчета(устанавливают в том месте системы, где контролируется

параметр) и дистанционного. В местных приборах визуального

отсчета чувствительный элемент (ЧЭ), передаточный механизм,

стрелка со шкалой либо просто шкала находятся в общем

корпусе, укрепленном с помощью штуцера на трубопроводе или

в резервуаре в месте измерения. В приборах дистанционного

измерения ЧЭ находится в датчике, установленном

непосредственно в месте измерения, а показывающий прибор в некотором отдалении на пульте или приборном щите. Датчик и

показывающий (вторичный) прибор дистанционного измерения

соединены линией связи (в электрических - проводами, в

механических - трубками). Связи могут быть сложными с

включением в них преобразователей, усилителей или счетных

устройств.

Переносные приборы подключают на промежуток времени

необходимый для снятия показаний, например индикаторы,

пиметры, максиметры, газоанализаторы и т. д.

Контрольно-эталонные приборы применяются для

периодического контроля работы технических приборов (в

соответствии с графиком проверок), имеют класс точности - 0,5

и 1,0.

10.

Образцовые приборы высокого класса точности используютсяпри проведении испытаний и наладок энергетических установок

и систем, имеют класс точности - 0,35 и выше.

В качестве приборов контроля давлений в системах применяют

манометры и вакуумметры. Наиболее распространен манометр

с трубчатой пружиной (трубкой Бурдона) Один конец трубчатой

пружины 6 (рис 209) припаян к корпусу штуцера, другой запаян

и серьгой 7 соединен с зубчатым сектором 8, который сцеплен с

шестерней 3, насаженной на ось стрелки 2 Для устранения влияния люфтов на показания манометра предусмотрена

спиральная пружина 5, связанная с осью стрелки и с корпусом

манометра

Штуцер соединяют с местом контроля давления. Изменение

давления вызывает деформацию пружины 6 и поворот ею

стрелки 2 Шкала 4 проградуирована в единицах измерения

давления

Вакуумметр отличается от манометра характером работы

трубчатой пружины Появление в трубчатой пружине разрежения

заставит ее под действием атмосферного

давления

уменьшить радиус кривизны, поворачивая указательную

стрелку

11.

Рис. 209 Манометр12.

Широко используются электроманометры типа ЭДМУ Онисостоят из датчика (измерителя) и указателя. Прогиб под

действием измеряемого давления мембраны датчика вызывает

смещение ползуна переменного сопротивления. В связи с этим

поворачивается стрелка указателя, представляющего собой

логометр. Число, стоящее в конце марки электроманометра, показывает предел измерения прибора Электроманометры ЭДМУ

питаются постоянным током напряжением 24 В.

Термометры. Согласно Правилам Речного Регистра

необходимо измерять температуру:

-выпускных газов на выходе из каждого цилиндра (при диаметре

цилиндра 180 мм и выше) или среднюю температуру в

выпускном коллекторе (при диаметре цилиндра менее 180 мм),

-выпускных газов на входе в турбокомпрессор и выходе из него;

-масла смазочного нa входе во внутреннюю смазочную систему

и выходе из нее;

-охлаждающей воды на входе в двигатель и ее выходе из

каждого цилиндра,

-наддувочного воздуха на выходе из холодильника

13.

На дистанционном посту управления в рубке согласноПравилам Речного Регистра должен быть установлен лишь прибор

для контроля температуры воды замкнутого контура на выходе из

двигателя, но обычно устанавливают еще прибор контроля температуры смазочного масла на выходе из двигателя.

Для контроля температур в системах широко применяют ртутные

термометры, хотя они не обеспечивают дистанционного контроля и

их прочность настолько мала, что они ломаются даже от вибрации.

Ртутные термометры устанавливают в оправе, состоящей из

патрона и защитного кожуха 2. Для улучшения теплоотдачи в

патрон заливают масло (при температуре до 150°С), ртуть (при

температуре до 300°С) или закладывают стружку из красной меди

(при температуре выше 300°С). Заполнитель должен лишь покрывать шарик термометра. Устанавливать термометр следует

вертикально или под острым углом к вертикали, шарик его должен

располагаться в центре трубы.

Широко распространены термометры манометрического типа (рис.

210,6). Они состоят из термопатрона 3, капиллярной трубки 4 и

манометра 5. Отклонение стрелки манометра зависит от давления

пара жидкости-наполнителя, т. е. от температуры термопатрона.

Манометры градуируют в градусах Цельсия. Недостаток манометрических термометров — значительная погрешность (порядка

5°С), увеличивающаяся со временем.

14.

15.

Для контроля за температурой отходящих газов используютт е р м о-электрические термометры (пирометры). Такой

термометр состоит из термопары 7 и гальванометра 9, шкалу

которого градуируют (в комплекте с термопарой этого типа) в

градусах Цельсия. К одному гальванометру можно

присоединить несколько термопар через переключатель 8.

Чувствительным элементом термопары является спай 6 двух

разнородных металлов. При нагревании спая на свободных

концах, составляющих пару проволочек, появляется э. д. с,

значение которой пропорционально его температуре.

Следовательно, изменение температуры спая вызовет отклонение стрелки гальванометра. Предел измерения

температуры зависит от материала проволочек.

Так. предел измерения спая платинорадиевой и платиновой

проволочек (термопара типа ПП)—до 1300 °С, хромельалюмелевой пары (ХА) — до 900 °С, хромель-копелевой (ХК),

железокопелевой (ЖК) и железоконстантановой — до 600 °С

Погрешность измерений у термопар примерно 3%. Она зависит

от температуры окружающей среды, так как э. д с. пары зависит

от разности температур спая и свободных концов пары. Поэтому

желательно искусственно удлинить проволочки, применив для

присоединения термопары к гальванометру провода из тех же

материалов, и поместить гальванометр там, где температура

более или менее постоянная.

16.

17.

Для измерения температур в системах дизеля применяют также термометры сопротивления ТУЭ-48 и ТП-2, питающиеся постоянным токомнапряжением 24 В

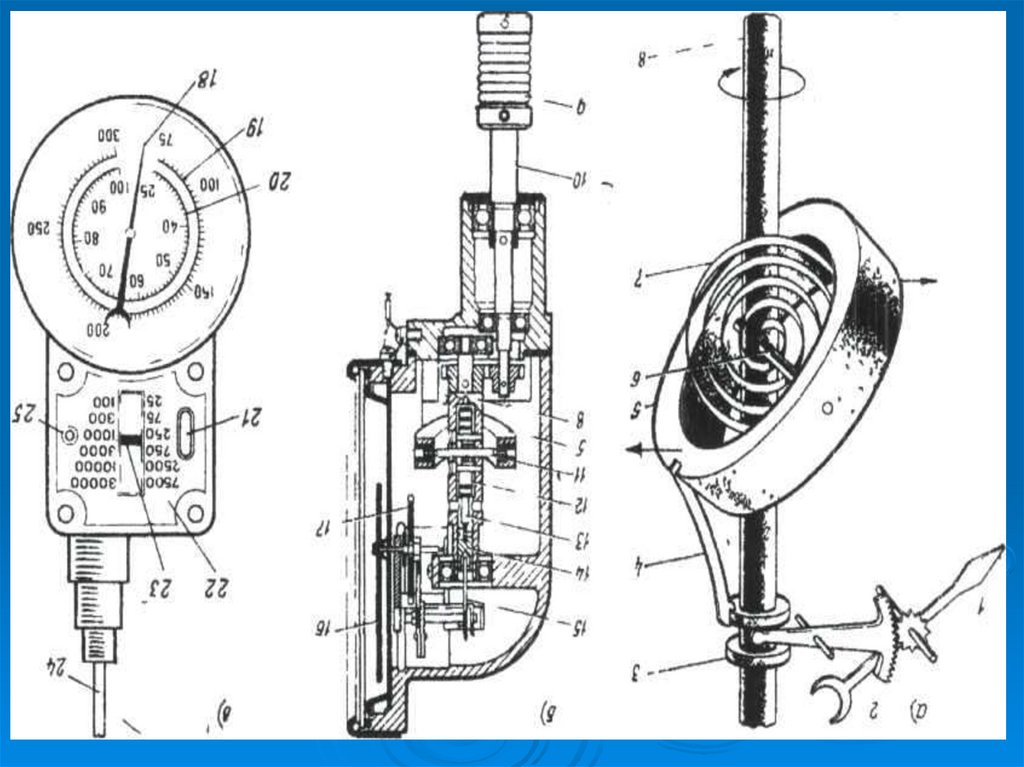

Тахометры. Частоту вращения двигателя контролируют с помощью

механических и электрических тахометров

Механические тахометры обычно центробежного типа (рис 211, а)

Принцип их работы вместе с валом 8 тахометра вращается свободно

насаженная на ось 6 кольцевая масса 5, стремящаяся под действием

центробежных сил повернуться Повороту массы 5 препятствует

пружина 7, в связи с чем масса занимает какое-то положение,

зависящее от значения центробежных сил, т е частоты вращения вала

Масса связана тягой 4 с муфтой 3 Поворот массы вызовет движение

муфты вдоль вала, муфта повернет зубчатый сектор 2, а последний —

стрелку.

На рис 211 6 изображен тахометр ТС-100. Вал его приводится в движение от вала 10 через пару шестерен Вал 10 соединен с приводом

через пружину Р, смякающую неравномерность вращения вала

привода. Масса 5 насажена на ось, запрессованную в вал 8. Пружина

12 массы помещена в пазу вала 8. Тяга 13 массы соединена с

ползуном 14, помещенным внутри вала 8 . Ползун 14 посредством тяги

15, зубчатого сектора и шестерен может поворачивать стрелку 16. Шестерня 17 сцеплена с особым маховиком, инерция которого

предотвращает колебания стрелки.

18.

Существуют механические тахометры, показывающие не только частоту, но инаправление вращения вала двигателя

Для проверки работы штатных тахометров и для разовых измерений применяют ручные тахометры (рис 211, в). Принцип их работы тот же, что и тахометра центробежного типа. Для расширения диапазона измерений в тахометрах предусмотрена коробка частот. Переключение частот выполняет вал

24, перемещаясь вдоль оси при нажатой кнопке 25, фиксирующей положение

механизма Установленный переключением диапазон измерений определяют

по положению указателя 23 относительно шкалы 22. Как видно из рис. 211, в,

тахометр пригоден для измерения частоты вращения от 25 до 30 000 мин-1.

На вал 24 надет стальной граненый или резиновый наконечник, которым

тахометр прижимается к центровому углублению торца вала. Чтобы оператор

держал тахометр горизонтально, предусмотрен уровень 21. Когда вал

тахометра будет вращаться вместе с валом двигателя, стрелка 18 покажет

частоту вращения. В зависимости от установки коробки частот показания

снимают с внешней 19 или с внутренней 20 шкал.

Иногда на двигатели устанавливают также счетчики числа оборотов, или

работометры Их конструкция подобна механизму счетчиков электрической

энергии, когда одно колесо через каждый оборот поворачивает второе колесо

на 1/10 оборота Набор таких колес позволяет по цифрам, нанесенным на их

внешней поверхности, определить число оборотов, сделанное двигателем с

начала работы Работомеры иногда маркируют в часах работы двигателя,

причем 1 ч их показаний соответствует числу оборотов, которое сделает дизель за I ч при нормальной частоте вращения.

Электрические тахометры постоянного тока (типа К16, К18) и переменного

трехфазного тока (тип ТЭ) состоят из датчика (тахогенератора) и указателя.

19. ВТОРОЙ УЧЕБНЫЙ ВОПРОС: «АВТОМАТИЗАЦИЯ ДВИГАТЕЛЕЙ».

Степени автоматизации.Судовые дизели согласно ГОСТ 14228—

80 по объему операций, выполняемых

автоматически, и по продолжительности

необслуживаемой работы классифицируют по степеням автоматизации.

20.

При первой степени автоматизации должно быть обеспеченовремя необслуживаемой работы дизелей в зависимости от их

мощности — 4, 8, 12 ч. Для этого должен быть выполнен

следующий минимум операций.

-автоматическое регулирование частоты вращения;

-автоматическое регулирование температуры в системах

охлаждения и (или) смазочной;

-автоматическое регулирование напряжения (для дизель генераторов);

-местное и (или) дистанционное управление пуском, остановом,

предпусковыми и послеостановочными операциями, а также

частотой вращения (нагружеиием) и реверсированием;

-автоматический подзаряд аккумуляторных батарей,

обеспечивающих пуск и (или) питание средств автоматизации

(при электростартерном пуске);

-автоматическая аварийно-предупредительная сигнализация и

защита;

-индикация значений контролируемых параметров на местном

(дизельном) щитке и (или) на дистанционном пульте.

21.

При второй степени автоматизации двигателя времянеобслуживаемой работы увеличивается до 24, 36, 50 ч. Кроме

операций первой степени автоматизации, должно быть предусмотрено

-дистанционное автоматизированное и (или) автоматическое

управления пуском, остановом, предпусковые и послеостановочные

операции,

-дистанционное автоматизированное и (или) автоматическое

управление частотой вращения (нагружением) и реверсированием при

его наличии;

-автоматический прием нагрузки при автономной работе или выдача

сигнала о готовности к приему нагрузки (для дизель - генераторов);

-автоматизация совместной работы двигателей, в том числе

автоматического приема нагрузки в ходе синхронизации при

параллельной работе дизель - генераторов между собой или с

внешней сетью;

-автоматическое поддержание двигателя в готовности к быстрому

приему нагрузки;

-автоматическое регулирование вязкости тяжелого топлива и

автоматизированное управление переходом с топлива одного вида на

другое,

-автоматизированный экстренный пуск и (или) останов;

-исполнительная сигнализация.

22.

При третьей степени автоматизации время необслуживаемойработы дизелей (также в зависимости от их мощности) 150, 250

ч. При этом, кроме операций второй степени автоматизации, на

двигателе должно обеспечиваться:

-автоматическое пополнение расходных емкостей топлива,

смазочного масла, охлаждающей жидкости и сжатого воздуха;

-автоматизированное и (или) автоматическое управление

вспомогательными агрегатами и (или) отдельными операциями

обслуживания двигателя

На дизелях, отвечающих четвертой степени автоматизации,

время необслуживаемой работы 250, 375 ч. Кроме операций по

третьей степени автоматизации, дополнительно должно быть

предусмотрено:

-централизованное управление двигателем с помощью

управляющих машин;

-централизованный автоматический контроль,

-автоматизированное и (или) автоматическое техническое

диагностирование состояния двигателя в целом или его

отдельных частей

ГОСТ 10150—82 предусматривает автоматизацию двигателей

лишь по требованию их владельца. Однако в любом случае

двигатели должны быть оборудованы автоматической сигнализацией

23.

Виды автоматической сигнализации.Автоматическая сигнализация гарантирует, что опасное

отклонение контролируемого параметра от нормального его

значения не останется незамеченным. Она совершенно

необходима при дистанционном управлении двигателем и,

особенно при комплексной автоматизации обслуживания, когда

в машинном отделении отсутствует постоянная вахта

Автоматическая сигнализация может быть

предупредительной, когда сигнал извещает о том, что контролируемый параметр вышел за допустимые пределы. После

этого сигнала обслуживающий персонал еще имеет некоторое

время для принятия мер, предотвращающих достижение двигателем аварийного состояния. При аварийной

сигнализации сигнал извещает о том, что двигатель достиг

аварийного состояния и его следует немедленно остановить.

Иногда система подает оба сигнала сначала предупредительный, затем, если контролируемый параметр достиг

аварийного состояния, аварийный Такую сигнализацию

называют аварийно-предупредительной

При ДАУ необходима также исполнительная сигнализация,

извещающая оператора о выполнении заданной им команды

24.

На многих кораблях предусмотрена лишь предупредительнаясигнализация, но согласно ГОСТ 11928—83 по большинству

параметров следует иметь аварийно-предупредительную

сигнализацию

В соответствии с требованиями и Правилами Речного Регистра

на судах должна быть предусмотрена автоматическая

сигнализация, срабатывающая при минимальных значениях

давления масла в двигателе за фильтром и масла в редукторе,

при максимальных температурах масла на выходе из двигателя,

воды на выходе из него и выносных упорных подшипников;

минимальных уровнях воды в расширительном баке системы

охлаждения и топлива в расходном баке Предупредительный

сигнал должен появляться при повышении температур в

системах не более чем на 5% максимального рабочего значения

и при понижении давления не более чем на 10% минимального

рабочего значения. Для аварийного сигнала установлены

удвоенные нормы срабатывания, т. е. при повышении

температуры в пределах 10%, при понижении давления в

пределах 20% (отнесенные к тем же рабочим значениям).

25.

Виды сигналов.Согласно ГОСТ 11928—83 судовые двигатели мощностью от

110 до 2200 кВт должны быть оборудованы системой

предупредительной и аварийной сигнализации с отключаемой

защитой (СПАСЗО). У двигателей мощностью свыше 220 кВт

рекомендуется предусматривать сигнализацию по их

перегрузке.

В схемах СПАСЗО предусмотрены два вида сигналов световой

и звуковой. Световой сигнал в машинном отделении может быть

индивидуальным по каждому параметру, в рулевой рубке —

общим, звуковой сигнал — общим по всем параметрам как в

рубке, так и в машинном отделении Звуковой сигнал

предусматривают отключаемым, так как он нужен только для

привлечения внимания вахты к световому

Если по какому-либо параметру должны подаваться как

предупредительный, так и аварийный сигналы, то

устанавливают два датчика. Датчики могут замыкать цепи

каждый своей лампы, т е одна из ламп будет предупредительным, другая — аварийным сигналом. Встречаются и

другие варианты

26.

ВЫВОДЫ.Приборы, по которым контролируют

работу двигателя могут быть штатными,

т. е. Постоянно установленными на

двигателе при постройке, и

переносными, т. е. подключенными к

нему периодически.

Автоиатизированные судовые дизеля

снабжафт также датчиками

дистанционного контроля, аварийно –

предупредительной сигнализации и

защиты.

27. Занятие № 2 «Автоматизация двигателей».

28. ПЕРВЫЙ УЧЕБНЫЙ ВОПРОС: «Требование к приборам контроля и регулирования и их обслуживание».

Общие указания.Все контрольно - измерительные приборы, необходимые для

эксплуатации дизельной установки, должны подвергаться

поверке органами государственного и ведомственного

метрологического надзора в соответствии с требованиями

ГОСТ 8.002-86 "Организация и порядок проведения поверки,

ревизии и экспертизы средств измерений".

Запрещается использование приборов, не прошедших

государственную поверку, не имеющих удостоверения или

паспорта на годность к эксплуатации, либо с просроченными

документами, а также неопломбированных, с

поврежденными пломбами и неисправных.

29.

Места установки контрольно - измерительных приборов должныиметь хорошее освещение, а их шкалы - ясную видимость. На

шкалах должны быть нанесены отличительные отметки,

указывающие рабочие и предельные значения контролируемых

параметров.

Для осуществления периодического контроля показаний

местных приборов в условиях эксплуатации на судне должен

быть комплект контрольных термометров и манометров с

необходимыми пределами измерений, классом точности и

удовлетворяющих требованиям п. 6.1.2.

Проверка показаний местных приборов по контрольным

должна производиться в следующих случаях:

при отличии показаний двух местных приборов, измеряющих

один и тот же параметр;

-перед проведением регулировки дизеля;

-при значительном отличии показаний приборов на одном

цилиндре дизеля по сравнению с другими и условиях

нормальной его работы;

-перед постановкой приборов на дизель после его ремонта,

если приборы демонтировались.

30.

Приборы контроля температуры, частоты вращения,давления.

Показания штатных термометров необходимо проверять не

реже одного раза в шесть месяцев по контрольному термометру.

Температуру выпускных газов следует проверять контрольным

термометром.

В манометрических термометрах ход стрелки (указателя)

должен быть плавный, без скачков. При плавном повышении или

понижении температуры стрелка (указатель) в результате легкого

постукивания по прибору не должна изменять своего положения

больше чем наполовину величины основной допустимой

погрешности (капиллярные трубки должны быть закреплены в

соответствии с инструкцией на прибор). В стеклянных термометрах

при движении в капиллярах ртуть не должна оставлять на стенках

следов. Столбик ее не должен разрываться на несоединимые

части. Хранят термометры в вертикальном или наклонном

положении резервуаром вниз. Компенсационные провода в

термопарах должны быть без повреждений. Свободные концы

термопар во избежание искажений результатов измерения

температуры должны находиться в одинаковых температурных

условиях. Подвижные контакты переключателя гальванометра

необходимо один раз в шесть месяцев смазывать тонким слоем

вазелина. Один раз в год термопары следует зачищать наждачной

бумагой, удаляя с них нагар.

31.

На шкале тахометра, контролирующего частотувращения дизеля, должны быть отмечены:

-красной чертой - максимальная частота вращения,

при которой инструкцией по эксплуатации

предусмотрена надежная работа дизеля в течение 1

ч;

-красными секторами - зоны критической частоты

вращения, если она находится в рабочем диапазоне.

Контроль за правильностью показаний тахометра

должен производиться систематически, но не реже

одного раза в 10 дней с помощью контрольного

ручного тахометра, тахоскопа и секундомера или

секундомера и суммирующего счетчика частоты

вращения коленчатого вала. При пользовании

ручными тахометрами или тахоскопами замер

должен длиться не более 30 с. Наконечник тахоскопа

или тахометра во избежание его проскальзывания

должен быть плотно прижат к центру (керну) вала, а

резиновую вставку наконечника следует покрыть

мелом. При измерении ось прибора должна

совпадать с осью вала.

32.

Проверка частоты вращения должнапроизводиться в штилевую погоду на прямом

курсе хода судна. Полученная поправка к

показаниям установленного тахометра

должна заноситься в вахтенный журнал и

сообщаться личному составу машинной

команды.

При эксплуатации приборов давления

необходимо обращать внимание на установку

стрелок (указателей) в нулевое положение.

Приборы, стрелки (указатели) которых при

отсутствии в системах давления не

устанавливаются в нулевое положение,

должны быть заменены.

33.

Терморегуляторы.Нормальную работу терморегуляторов необходимо

контролировать по значениям температур в системах охлаждения

и смазки. При выходе из строя терморегуляторов

обслуживающий персонал должен уметь переходить с

автоматического регулирования на ручное, чтобы обеспечивать

нормальное функционирование систем охлаждения и

бесперебойную работу дизеля.

При обслуживании терморегуляторов прямого действия

необходимо:

обеспечивать герметичность термосистемы и сохранность

пружины;

периодически подводить смазку из пресс - насоса к сальниковому

уплотнению штока клапана, не допускать сильной затяжки

сальника;

-не допускать скручивания капилляра, его перегибы, прокладку у

горячих магистралей;

-производить в сроки согласно инструкции по эксплуатации

разборку регулятора для осмотра и очистки от загрязнений.

34.

При обслуживании терморегуляторов непрямогодействия необходимо:

обеспечить герметичность соединения магистралей

рабочей среды (воздух, масло);

-обеспечить надлежащее качество воздуха в

регуляторах пневматического типа путем

своевременной продувки масловодоотделителей и

очистки воздушных фильтров;

-обеспечить исправность дросселей и шайб.

Необходимо ежегодно проводить контрольное

испытание терморегуляторов согласно инструкции по

эксплуатации.

35.

Регуляторы частоты вращения.Необходимо контролировать уровень масла при

обслуживании регуляторов частоты вращения с автономной

масляной системой. Следует применять только

рекомендованные инструкции по эксплуатации марки масла.

Смену масла производить своевременно, а в случаях его

загрязнения - немедленно. При заправке маслом регулятора

необходимо обеспечить удаление воздуха из его системы.

Не допускается во время эксплуатации изменять

положение упоров максимальной подачи топлива и

максимальной частоты вращения. Проверка установки

упоров и их регулировка должны производиться во время

испытаний дизеля.

Во время работы дизеля необходимо контролировать

появление колебаний частоты вращения вала,

превышающих нормативное значение, связанных с

повышенным трением и увеличенными зазорами в

элементах регулятора, в передачах к рейкам топливных

насосов. В дизелях, в которых предусматривается

периодическая смазка шарниров передач к органу задания

регулятора и от регулятора к рейкам топливных насосов,

необходимо своевременно производить смазку.

36.

Характеристики регуляторов частоты вращения должнысоответствовать приведенным в заводской технической

документации и отвечать следующим основным требованиям

ГОСТ 10511-83:

--настройка однорежимного регулятора должна давать

возможность устанавливать частоту вращения 95 - 105%

номинальной, всережимного и двухрежимного - минимально

устойчивая частота вращения - 105%;

-запрос частоты вращения после мгновенного сброса

номинальной нагрузки не должен превышать 15%.

Длительность переходного процесса при этом не должна

превышать 10 секунд;

-нестабильность частоты вращения при работе по

регуляторным характеристикам не должна превышать для

всережимных регуляторов класса точности В1 2% - при частоте

вращения менее 50% от номинальной и 1% - при частоте

вращения более 50% и для класса точности В2 соответственно 4% и 2%.

Работа дизеля с неисправным регулятором частоты

вращения запрещается. В исключительных случаях допускается

работа только главных дизелей с неисправным регулятором.

При этом необходимо снизить частоту вращения на 10 - 20% от

номинальной и перейти на ручное управление дизелем.

37. ВТОРОЙ УЧЕБНЫЙ ВОПРОС: «Автоматизация двигателей».

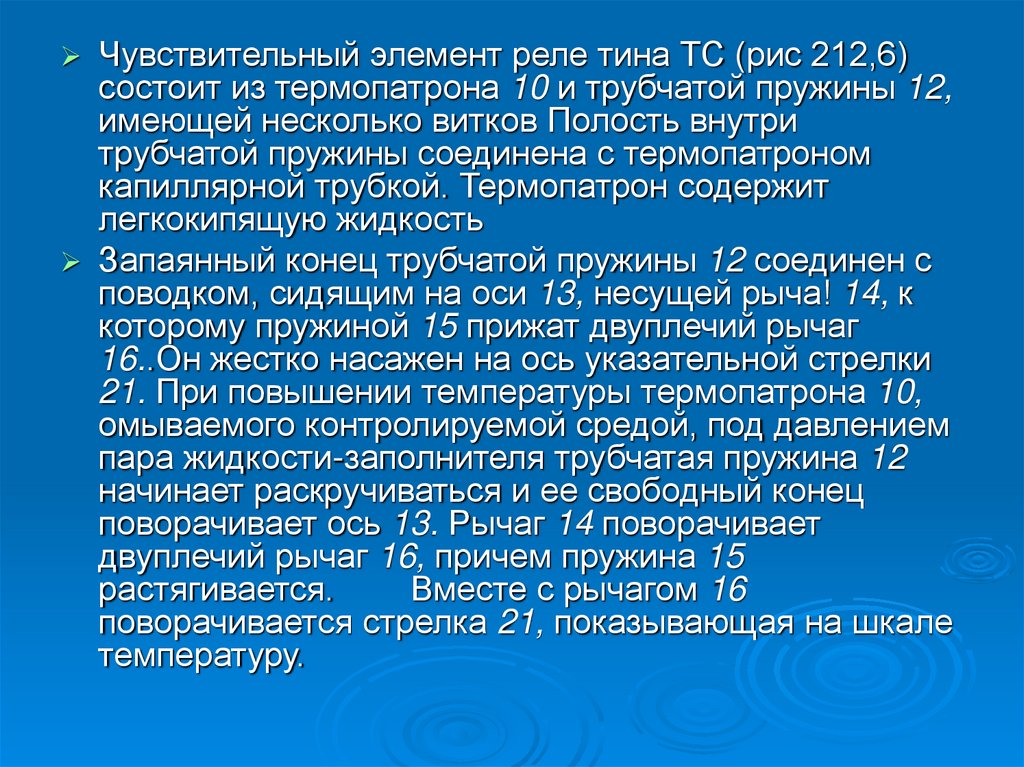

Датчики автоматической сигнализации.На флоте встречается довольно большое количество

типов датчиков давления и температуры Некоторые

из них выполнены в виде отдельного узла Однако

преимущественно используют комбинированные

реле КРМ

На рис 212 изображены схемы двух отдельно

устанавливаемых датчиков реле давления РДК-55 и

реле темпера туры ТС-100 (температурный

сигнализатор)

38.

Реле РДК-55 (рис 212, а) сильфонного типа спределом регулирования 300 кПа Контролируемое

давление действует с наружной стороны сильфона 7.

Когда сильфон находится под давлением, его шток

поднимает правый конец трехплечего рычага 9 с

осью качания 8, растягивая пружину. В данном

положении рычага его третье вертикальное плечо 6

освобождает шток микровыключателя 5. Если

давление на сильфон упадет, пружина повернет

рычаг 9 по часовой стрелке и его вертикальное плечо

6 нажмет на шток микровыключателя 5, замкнув

сигнальную цепь.

Натяжение пружины можно изменять

передвижением каретки 3

с помощью винта 2. Этим изменяется значение

давления, при котором будет подан сигнал. Оно

определяется по шкале 4, вдоль шкалы

перемещается указатель каретки.

39.

Рис 212 ДатчикиРДК 55

(а)

и ТС 100 (б)

40.

Чувствительный элемент реле тина ТС (рис 212,6)состоит из термопатрона 10 и трубчатой пружины 12,

имеющей несколько витков Полость внутри

трубчатой пружины соединена с термопатроном

капиллярной трубкой. Термопатрон содержит

легкокипящую жидкость

Запаянный конец трубчатой пружины 12 соединен с

поводком, сидящим на оси 13, несущей рыча! 14, к

которому пружиной 15 прижат двуплечий рычаг

16..Он жестко насажен на ось указательной стрелки

21. При повышении температуры термопатрона 10,

омываемого контролируемой средой, под давлением

пара жидкости-заполнителя трубчатая пружина 12

начинает раскручиваться и ее свободный конец

поворачивает ось 13. Рычаг 14 поворачивает

двуплечий рычаг 16, причем пружина 15

растягивается.

Вместе с рычагом 16

поворачивается стрелка 21, показывающая на шкале

температуру.

41.

При снижении температуры трубчатая пружина в силу упругостискручивается и пружина 17 обеспечивает возвратный поворот

стрелки.

На верхнем плече рычага 16 укреплена траверса 17 с двумя

подвижными контактами. Когда подвижный контакт находит на

контакт сектора 19, замыкается первая сигнальная лампа. При

дальнейшем повышении температуры второй подвижный

контакт набегает на контакт сектора 18 и замыкает вторую цепь.

Первая цепь может быть предупредительной, вторая —

аварийной

Датчик регулируется на значение температуры

срабатывания поворотов секторов 18 и 19, соединенных

со стрелками 20 и 22, поэтому на шкале видна установка

прибора.

В качестве датчиков давления применяют

электроконтактные манометры. В них вместе с указательной

стрелкой поворачивается подвижный контакт. При падении

давления он, набегая на неподвижный контакт, замыкает

сигнальную цепь.

Чувствительным элементом реле типа КРМ (рис 213)

является сильфон 2, нагруженный пружиной 3. Педаль

сильфона 7 воздействует на рычаг 6 переключателя 5

42.

Рис 213 Реле типа КРМ43.

С помощью реле КРМ можно контролировать давление В этомслучае через штуцер 1 внутрь сильфона 2 поступает масло из

смазочной системы или охлаждающая вода При нормальном

давлении сильфон 2 с педалью 7 будут находиться в верхнем

положении — контакты переключателя 5 разомкнуты рычагом 6.

Если давление в контролируемой системе упало, сильфон 2 с

педалью 7 опустятся, а рычаг 6 замкнет контакты

переключателя 5 — сработает система сигнализации.

Реле КРМ может контролировать и температуру. Тогда к

штуцеру 1 присоединяется капиллярная трубка от

измерительного преобразователя температуры, омываемого

контролируемой жидкостью

Реагируя на изменение температуры (например,

повышение), сильфон 2 раздвинется и педалью 7 нажмет на

рычаг 6, который включит контакты переключателя 5, и

сработает система сигнализации.

Реле КРМ регулируют на давление или температуру

срабатывания изменением натяжения пружины 3 регулировочной пробкой 4.

44.

Автоматическая защита.Согласно стандартам и требованиям Минречфлота дизели

должны быть оборудованы автоматической защитой, которая

предназначена для того, чтобы при достижении

контролируемым параметром (частотой вращения коленчатого

вала, давлением масла в смазочной системе, температурой

воды на выходе из двигателя) опасного значения прибор автоматической защиты останавливал двигатель.

При плавании в морских условиях внезапная остановка

двигателя может привести к более серьезной аварии, чем выход

его из строя. Поэтому у судовых двигателей, если автоматическая защита и есть, то отключаемая действие ее можно

приостановить, хотя контролируемый параметр достиг

аварийного значения. Исключение составляет автоматическая

система защиты по частоте вращения вала двигателя. Ее

предусматривают неотключаемой, и она срабатывает при

разносе двигателя беспрепятственно.

Для остановки двигателя при падении давления масла и

повышении температуры воды применяют электромагнитные

стоп - устройства, одна из конструкций которых приведена на

рис. 214

45.

Рис 214Электромагнитное стоп - устройство

защелкой

с

46.

Внутри корпуса 7 размещены две обмотки 4, 6 электромагнита,сердечник 8, шток 9, втулка-сердечник 2 и микропереключатель.

Сердечник 8 соединяется с рейкой топливного насоса, причем

при обесточенной основной обмотке 6 пружина 10 удерживает

его в выдвинутом (правом) положении. Во втулке - сердечнике 2

установлена пружина 12, стремящаяся сдвинуть ее влево. Обе

пружины упираются внутренними торцами в гильзу 5, жестко

посаженную в корпусе стоп - устройства. В радиальное

отверстие этой гильзы вставлен шарик-фиксатор (защелка). При

выдвинутом сердечнике 8 последний входит в выточку цилиндра

3, жестко связанного с втулкой-сердечником 2.

Когда для остановки двигателя будет подано питание на

обмотку 6, магнитное поле втянет сердечник 8, в связи, с чем

рейка топливного насоса окажется в положении нулевой подачи.

При крайнем левом положении сердечника 8 проточка а штока 9

окажется против шарика 11. Пружина 12 сдвинет втулку сердечник 2 вместе с цилиндром 3 влево, сместив шарик. И в

проточку а штока 9. Одновременно шток 9 воздействует на

микровыключатель 1, размыкающий цепь обмотки 6. Таким

образом, при вдвинутом (левом) положении сердечник 8 оказывается застопоренным защелкой (шариком), а обмотка 6 —

обесточенной.

47.

Для последующего пуска дизеля подается питание на обмотку 4защелки. Магнитное поле обмотки втягивает втулку - сердечник

2. При правом положении втулки - сердечника 2 против шарика

окажется выточка цилиндра, шарик сдвинется в выточку,

освободив шток 9, и сердечник 8 под действием пружины 10

вернется в правое положение, освободив рейку топливного насоса. Предусматривается возможность

сдвига втулки-сердечника 2 вправо и вручную.

Перестановочное усилие в стоп – устройстве с защелкой

согласно ГОСТ 11102—75 должно быть в пределах 30—500 Н.

Для питания стоп -устройства предусматривают постоянный ток

напряжением 24 В.

Для остановки двигателя в случае его разноса применяют

также способ перекрытия поступления в цилиндры воздуха.

Всасывающий или наддувочный коллекторы оборудованы

заслонкой с пружиной, стремящейся ее закрыть. При

нормальной работе двигателя заслонку удерживает в открытом

состоянии защелка. В случае разноса двигателя защелку

сбрасывает датчик обычно центробежного типа.

Аварийный сигнал по разносу и защита должны

срабатывать при повышении частоты вращения на 15—25%

выше номинальной.

electronics

electronics