Similar presentations:

Техническое обслуживание переднего моста и рулевого управления ЛиАЗ-5256

1.

ОТЧЕТ ПО ПРАКТИКЕПрофессионального модуля ПМ 03 на тему:

«Техническое обслуживание переднего моста и рулевого управления ЛиАЗ-5256»

Специальность 190631.51 «Техническое обслуживание и ремонт автомобильного транспорта»

ВИД ПРАКТИКИ: учебная практика (техническое обслуживание автомобилей)

Выполнил:

Розов Александр

гр. ДТХ9-31

2.

Предприятие ОАО «АстраханьПассажирТранс»3.

Оснащенность предприятия4.

О предприятииПредприятие имеет свою ремонтно-производственную базу, где в две смены, для безопасной перевозки

пассажиров осуществляется техническое обслуживание, подготовка к выходу на линию автобусов и их

ремонт.

Постепенно предприятие производит ее модернизацию и техническое оснащение. Перед выездом на линию

водители и кондукторы проходят предрейсовый медицинский осмотр, а автотранспорт - предрейсовый

технический осмотр.

Приобретены стенды для диагностики и ремонта топливной аппаратуры.

5.

Шиномонтажный стенд.6.

Для обеспечения бесперебойной работы предприятия 24 часа в сутки, 7 дней в неделю, 365 дней в году былприобретен дизель-генератор.

7.

Проездная автомойка для автобусов.8.

Смотровая яма.9.

10.

11.

12.

13.

14.

Техническое обслуживание переднего моста и рулевого управления ЛиАЗ-525615.

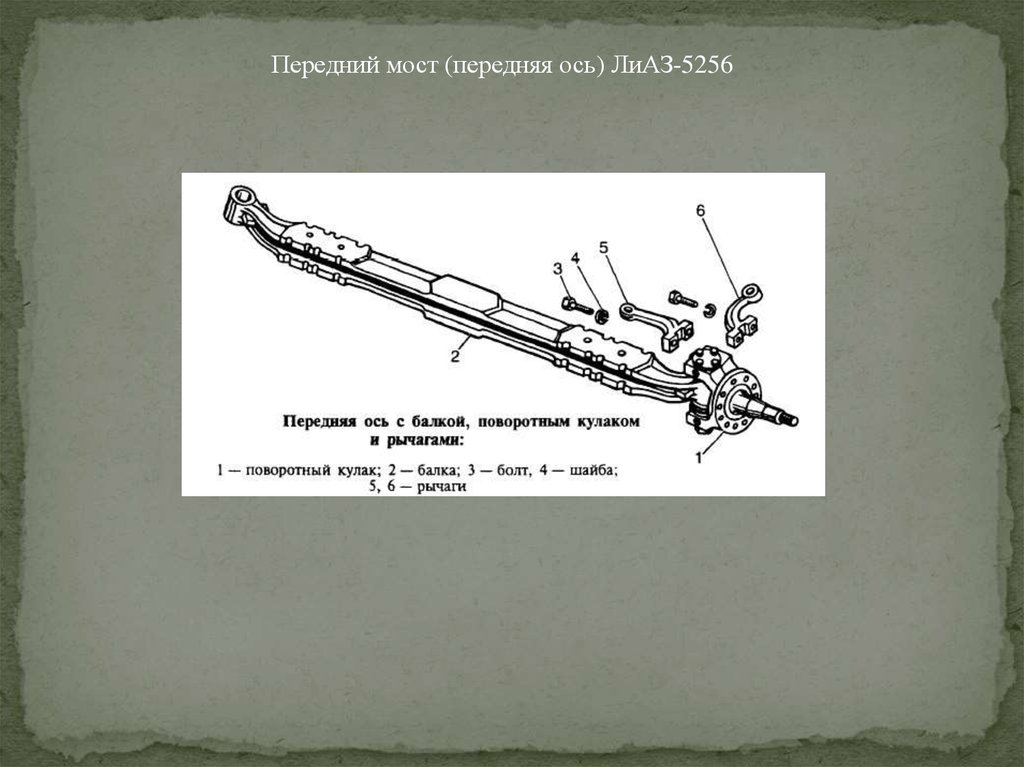

Передний мост (передняя ось) ЛиАЗ-525616.

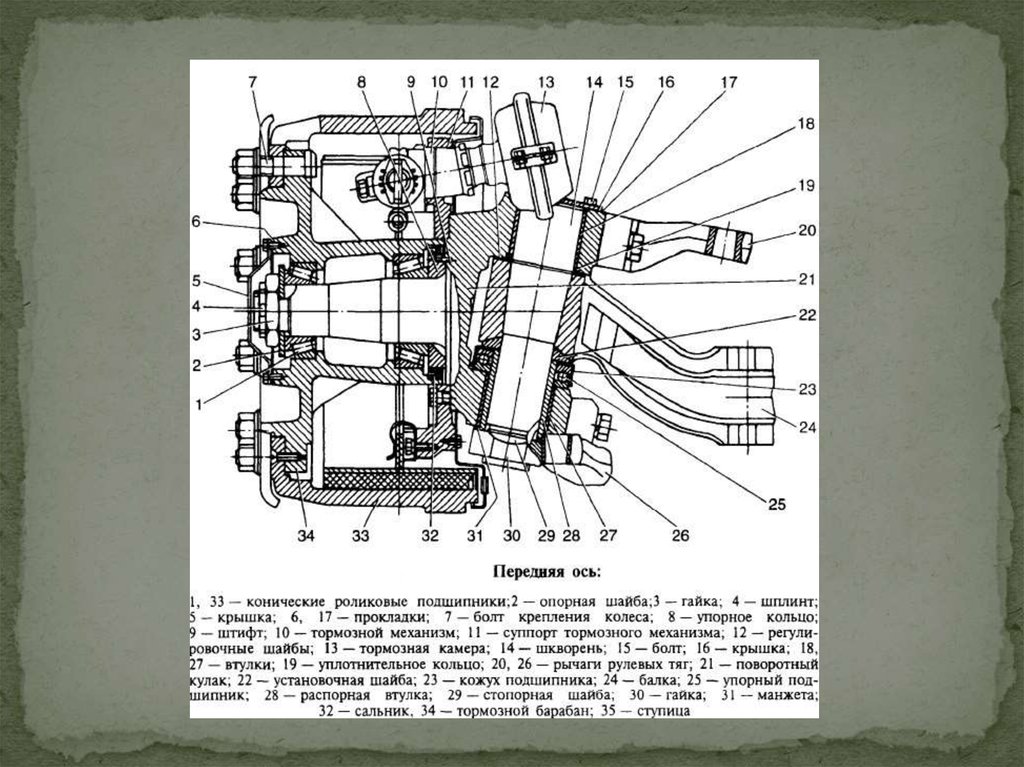

17.

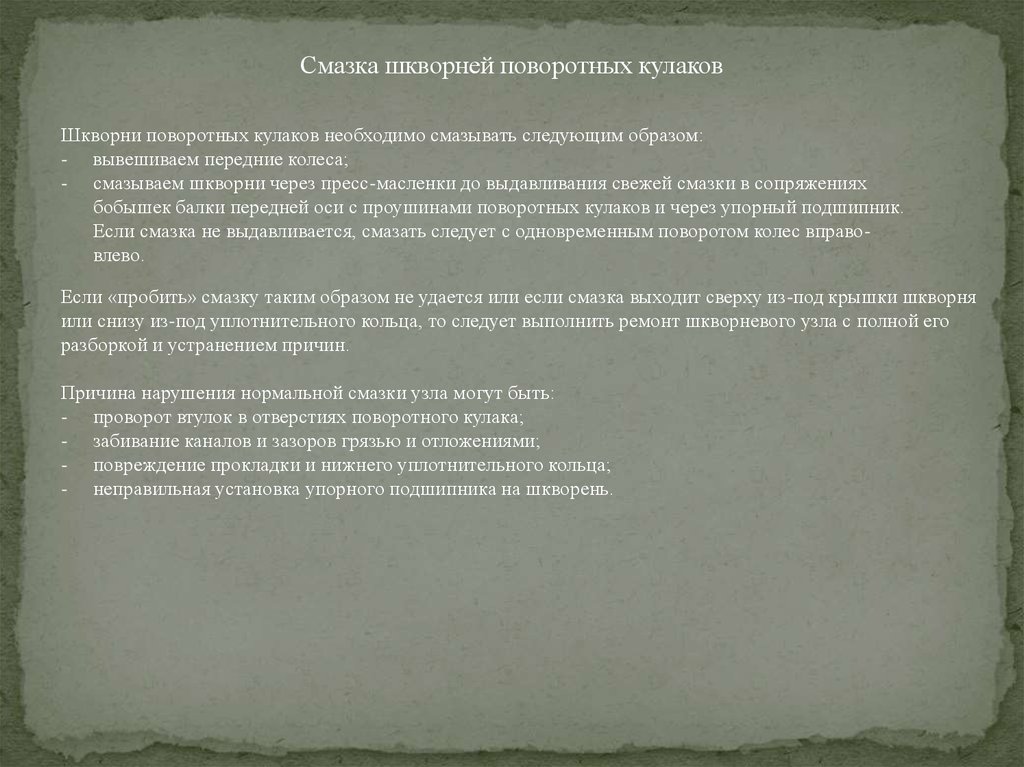

Смазка шкворней поворотных кулаковШкворни поворотных кулаков необходимо смазывать следующим образом:

- вывешиваем передние колеса;

- смазываем шкворни через пресс-масленки до выдавливания свежей смазки в сопряжениях

бобышек балки передней оси с проушинами поворотных кулаков и через упорный подшипник.

Если смазка не выдавливается, смазать следует с одновременным поворотом колес вправовлево.

Если «пробить» смазку таким образом не удается или если смазка выходит сверху из-под крышки шкворня

или снизу из-под уплотнительного кольца, то следует выполнить ремонт шкворневого узла с полной его

разборкой и устранением причин.

Причина нарушения нормальной смазки узла могут быть:

- проворот втулок в отверстиях поворотного кулака;

- забивание каналов и зазоров грязью и отложениями;

- повреждение прокладки и нижнего уплотнительного кольца;

- неправильная установка упорного подшипника на шкворень.

18.

Проверка состояния шкворневых узловПроверку выполнять при вывешенной балке передней оси и снятых передних колесах.

Состояние шкворневых соединений следует проверять визуально и на ощупь по наличию люфта

при покачивании вверх-вниз за резьбовой конец цапфы поворотного кулака.

Допускается перемещение резьбового конца поворотного кулака не более чем на 1,5 мм, что

соответствует радиальному зазору в шкворневом соединении не более 0,4-0,6 мм.

Проверять шкворневое соединение покачиванием следует в трех положениях поворотного кулака:

соответствующем прямолинейному движению и поворотом в обе стороны на 20-30°. Осевой

зазор в шкворневом соединении проверять щупом. Он не должен превышать

0,5 мм.

При необходимости следует отрегулировать зазоры установкой шайб. Изношенные делали

заменить.

19.

Разборка и ремонт шкворневого узлаШкворневой узел необходимо разбирать в следующем порядке:

- снять тормозной барабан;

- снять колодки тормозных механизмов, отсоединить шланг подвода воздуха к тормозным

камерам, отвернуть болты крепления суппорта тормозного механизма к фланцу поворотного

кулака и снять суппорт с тормозным механизмом к тормозным камерам;

- снять крышку;

- отогнуть загиб стопорной шайбы, отвернуть гайку и снять шайбу и кольцо;

- выпрессовать шкворень;

- снять поворотный кулак с упорным подшипником и втулками, снять установочную шайбу;

- промыть все детали и выполнить их дефектовку.

Изношенные или поврежденные детали шкворневого узла заменяются. Заменяются также

резиновые уплотнительные кольца.

Сборку шкворневого узла необходимо выполнять в последовательности, обратной разборке. При

сборке шкворневого узла должен быть обеспечен осевой зазор между проушиной кулака и торцом

бобышки балки в пределах 0,1 – 0,25 мм. Это достигается установкой необходимого количества и

толщин регулировочных шайб.

После сборки шкворни поворотных кулаков смазать через пресс-масленки до выдавливания

свежей смазки.

20.

Проверка состояния подшипников ступиц передних колесПеред выполнением операции необходимо зафиксировать автобус, вывесить переднюю ось,

установить под балку оси и под кузов автобуса страховочные упоры.

Проверку необходимо выполнять следующим образом:

- снять крышку;

- расшплинтовать гайку и отвернуть её;

- снять опорную шайбу и подшипник;

- снять колесо со ступицей;

- промыть подшипники и выполнить их дефектовку.

Рабочие поверхности колец и ролики подшипников не должны иметь видимых рисок, задиров,

следов выкрашивания поверхности (питинг), цветов побежалости. Сепараторы не должны иметь

трещин, а ролики свободно вращаться в них. Необходимо проконтролировать посадку наружных

колец в проточках ступицы. Радиальный люфт и проворачивание колец в проточках не

допускаются. При замене подшипника обязательно заменяется и его наружное кольцо.

21.

Проверка состояния сальников и ступиц передних колесПроверку следует выполнять при снятых ступицах.

Состояние сальников необходимо проверять по проникновению смазки из подшипникового узла в

тормозной барабан. Такое проникновение не допускается.

Кромки сальника должны быть эластичными, без ощутимых пальцем зазубрин и без трещин,

видимых невооруженным глазом. Пружина манжеты сальника должна быть исправной.

В случае обнаружения значительной течи следует протереть упорное кольцо. Поверхность кольца,

соприкасающаяся с сальником, должна быть гладкой, без следов износа. Если поверхность

повреждена, упорное кольцо необходимо заменить.

22.

Смазка подшипников ступиц передних колесПосле обслуживания узлов передней оси и тормозных механизмов необходимо установить на

место передние колеса с одновременной смазкой подшипников ступиц.

Смазку подшипников ступиц передних колес необходимо проводить следующим образом:

- установить внутренний подшипник на цапфу поворотного кулака и смазать его, тщательно

заполнив смазкой пространство между роликами и сепаратором равномерно по всей

окружности;

- заложить свежую смазку в гнезда ступицы и установить колесо со ступицей на место;

- смазать наружный подшипник и установить его на цапфу;

- установить шайбу и завернуть гайку до упора, проворачивая колесо в обе стороны так, чтобы

ролики подшипников правильно установились между коническими поверхностями колец;

- отвернуть гайку приблизительно на 1/6 оборота до совпадения прорези с ближайшим

отверстием под шплинт;

- провернуть колесо. Оно должно вращаться свободно, без заедания. Люфт в подшипниках при

этом не допускается;

- зашплинтовать гайку и установить крышку, предварительно проверив состояние прокладки.

Для смазки подшипников ступицы используется смазка Литол-24. Расход смазки – не менее 400г

на одну ступицу. Наличие во внутренних полостях ступицы и подшипников смазок других марок

не допускается.

Качество регулировки подшипников проверить при контрольном пробеге до 10 км.Если

наблюдается сильный нагрев ступицы в районе подшипникового узла, необходимо повторить

регулировку.

23.

Регулировка схождения передних колесОперацию следует выполнять после устранения люфтов в шкворневых соединениях,

подшипниках ступиц колес, рулевых тягах и при номинальном давлении воздуха в шинах.

Для выполнения операции следует установить автобус на смотровую канаву, а передние колеса в

положение, соответствующее прямолинейному движению.

Проверку схождения передних колес необходимо выполнять следующим образом:

- замерить специальной раздвижной линейкой расстояние между противоположными точками

на краях ободьев колес в горизонтальной плоскости, проходящей через оси колес. Отметить

точки замеров мелом;

- прокатить автобус так, чтобы колеса повернулись на пол-оборота, и вновь замерить

расстояние между отмеченными точками (схождение колес). Разность замеренных расстояний

(Б-А) должна быть 4-6 мм.

При нарушении схождения колес необходимо ослабить стяжные болты головок поперечной

рулевой тяги и вращением трубы тяги довести схождение передних колес до нормы. Один оборот

трубы поперечной рулевой тяги соответствует изменению схождения колес на 3 мм. После

регулировки необходимо затянуть стяжные болты головок поперечной рулевой тяги.

Причиной нарушения схождения колес часто является изгиб поперечной рулевой тяги от

задевания за дорожное препятствие. В этом случае следует снять поперечную тягу и отрихтовать.

24.

Проверка углов установки колесПлановая проверка углов установки колес (кроме схождения) не предусмотрена, так как они

заданы конструкцией базовых деталей и не регулируются (кроме схождения и максимального угла

поворота колес).

Необходимость в проверке углов может возникнуть только в случаях, когда имеется

неравномерный износ шин или увод автобуса, не устраненные после приведения в надлежащее

состояние всех других узлов автобуса, неисправность которых может быть причиной появления

этих неисправностей.

Проверку углов установки колес выполняют специальными приборами. Углы установки шкворня

зависят от состояния балки оси. Развал колес нарушается при искривлении балки оси или при

повреждении поворотного кулака.

25.

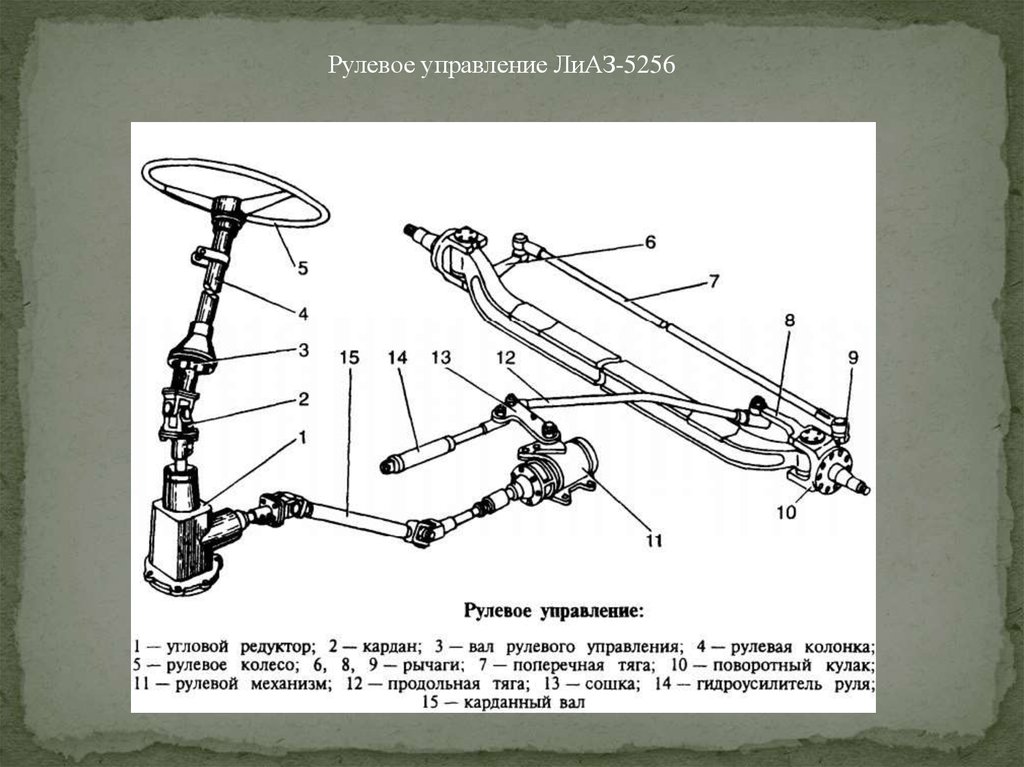

Рулевое управление ЛиАЗ-525626.

Проверка свободного хода рулевого колесаСвободный ход рулевого колеса следует проверять при работе двигателя на холостом ходу,

установив передние колеса автобуса прямо.

Угловой свободный ход рулевого колеса должен быть не более 12

°, что соответствует примерно

50 мм на ободе рулевого колеса. Не допускается перемещение рулевого колеса.

Если угловой свободный ход рулевого колеса допустимого, то необходимо проверить состояние

тяг рулевого управления, углового редуктора и карданной передачи. Осевое перемещение

карданного вала недопустимо.

В первую очередь нужно проверить состояние шарнирных соединений рулевых тяг, при

необходимости отрегулировать зазор шарниров.

При сборке шарнира продольной рулевой тяги пробку затягивают до отказа, а затем отпускают на

1/4 – 1/8 оборота до первого положения, при котором возможна шплинтовка, и шплинтуют. При

отрегулированном соединении момент поворота шарового пальца в пределах угла качания должен

быть от 5 до 15 Нм.

27.

Техническое обслуживание углового редуктораЗамену масла в картере углового редуктора необходимо производить следующим образом:

- отвернуть пробку заливного и сливного отверстий;

- слить масло;

- завернуть пробку сливного отверстия, предварительно очистив её от грязи и металлических

частиц;

- заливать в заливное отверстие масло до его появления в отверстии;

- завернуть пробку.

В процессе эксплуатации необходимо проверять правильность регулировки роликовых

конических подшипников и зазор в зацеплении конических шестерен.

Признаками неправильной регулировки подшипников могут быть осевой люфт рулевого вала или

большое сопротивление при проворачивании шестерен. Подшипники ведущей шестерни

регулируются подбором регулировочных прокладок под фланец нижней крышки, а подшипники

ведомой шестерни – затяжкой гайки.

Зазор в зацеплении шестерен регулируется перемещением шестерен в осевом направлении. Для

перемещения ведущей шестерни увеличивают или уменьшают количество регулировочных

прокладок. При этом, чтобы не нарушать регулировку подшипников, такое же количество

прокладок необходимо соответственно снять или добавить. Для перемещения ведомой шестерни

увеличивают или уменьшают количество прокладок. Правильность регулировки проверяют по

пятну контакта, получаемому на обеих сторонах зуба ведущей шестерни. Для этого зубья ведомой

шестерни покрывают тонким слоем краски и вращают ведущую шестерню в обе стороны.

28.

Техническое обслуживание рулевого механизмаРазбирать рулевой механизм нужно только в случае крайней необходимости. Участок для

разборки должен обеспечивать полную чистоту деталей. Все детали следует промывать и

продувать сжатым воздухом. Перед сборкой все детали должны быть смазаны индустриальным

маслом марки 20.

Вращение винта в гайке-рейке должно быть плавным, без заеданий и рывков. Крутящий момент,

необходимый для проворачивания винта без нагрузки на зубчатом секторе, должен быть в

пределах 3-8 Нм в среднем положении и уменьшаться при перемещении гайки-рейки из среднего

положения к крайним.

Зазор в зубчатом зацеплении регулируется поворотом эксцентриковых втулок на одинаковое число

отверстий по часовой стрелке с последующей фиксацией втулок штифтами крышки.

После установки вала-сектора и регулировки зазора в зацеплении момент, необходимый для

проворачивания винта, должен быть в пределах 10-20 Нм в среднем положении и уменьшаться

при перемещении гайки-рейки из среднего положения к крайним.

После установки распределителя на рулевой механизм следует зафиксировать конец торсиона

относительно вала распределителя при нейтральном положении золотника. Для этого следует

установить золотник в нейтральное положение гидравлическим давлением, после чего вал с

торсионом засверлить и заштифтовать.

29.

Техническое обслуживание гидроусилителя с гидросистемойУход за гидроусилителем и гидросистемой заключается в проверке уровня масла в бачке, контроле

герметичности соединений, устранении подтеканий и сезонной замене масла.

Проверку уровня масла необходимо проводить следующим образом:

- установить прямо передние колеса автобуса;

- снять пробку с указателем уровня масла;

- определить уровень масла. Он должен быть между метками указателя уровня на пробке бачка;

- при необходимости долить масло, предварительно убедиться в наличии сетчатого фильтра в

заливной горловине крышки бачка.

Замену масла необходимо производить следующим образом:

- вывесить передние колеса автобуса;

- снять крышку бачка;

- поставить под рулевой механизм емкость для слива масла;

- отсоединить штуцер шланга высокого давления верхней части цилиндра гидроусилителя,

опустить конец шланга в сливную емкость, чтобы масло стекло из корпуса золотника;

- повернуть рулевое колесо влево до упора так, чтобы поршень выдавил масло из верхней части

цилиндра гидроусилителя;

- отсоединить штуцер шланга высокого давления нижней части цилиндра гидроусилителя,

опустить конец шланга в сливную емкость, чтобы масло стекло из корпуса золотника;

- повернуть рулевое колесо вправо до упора так, чтобы поршень выдавил масло из нижней

части цилиндра гидроусилителя;

- отсоединить штуцеры и шланги от насоса гидроусилителя и оставшееся масло слить в

емкость;

- подсоединить все соединенные шланги;

- залить свежее масло в бачок до верхней метки указателя уровня;

- запустить двигатель.

mechanics

mechanics