Similar presentations:

Монтаж и техническая эксплуатация холодильных машин и установок. Практика 3 курс

1. ГОУ «Приднестровский промышленно-экономический техникум»

ГОУ «ПРИДНЕСТРОВСКИЙ ПРОМЫШЛЕННО-ЭКОНОМИЧЕСКИЙТЕХНИКУМ»

Специальность 150414:”Монтаж и техническая

эксплуатация холодильных машин и

установок”

Отчёт выполнили :

Булгарь В.

Возиян А.

Карауш Е.

Олой В.

Петровский М.

Храпцун А.

2. Содержание отчёта

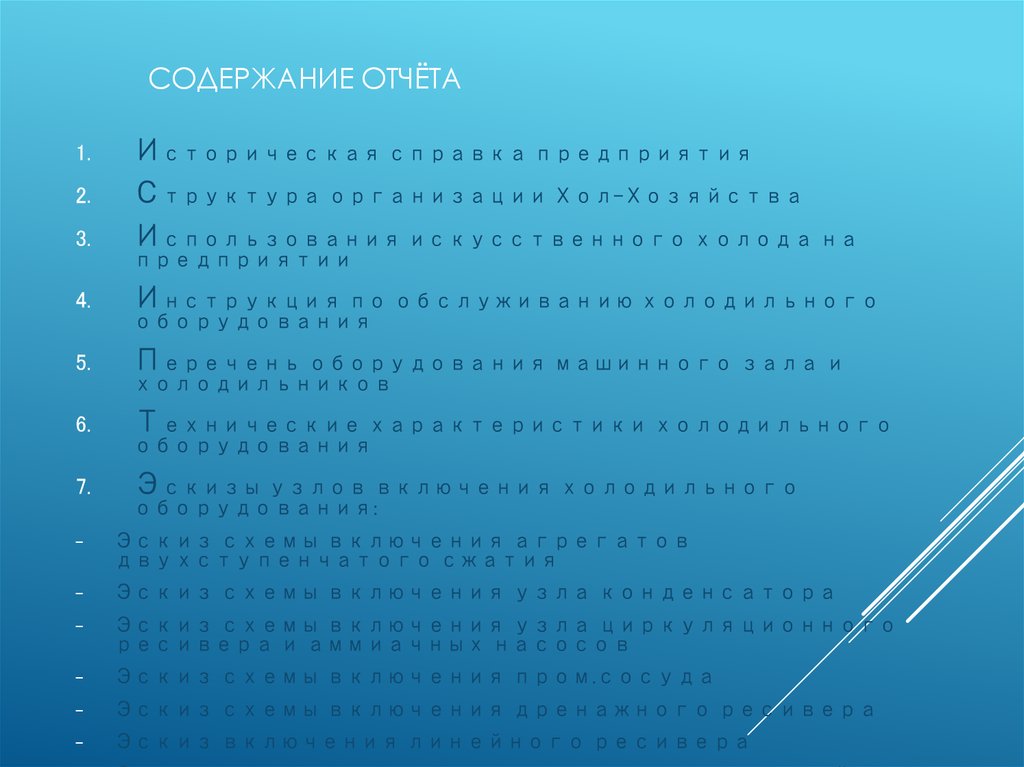

СОДЕРЖАНИЕ ОТЧЁТА1.

2.

3.

Историческая справка предприятия

Структура организации Хол-Хозяйства

Использования искусственного холода на

предприятии

4.

Инструкция по обслуживанию холодильного

оборудования

5.

Перечень оборудования машинного зала и

холодильников

6.

Технические характеристики холодильного

оборудования

7.

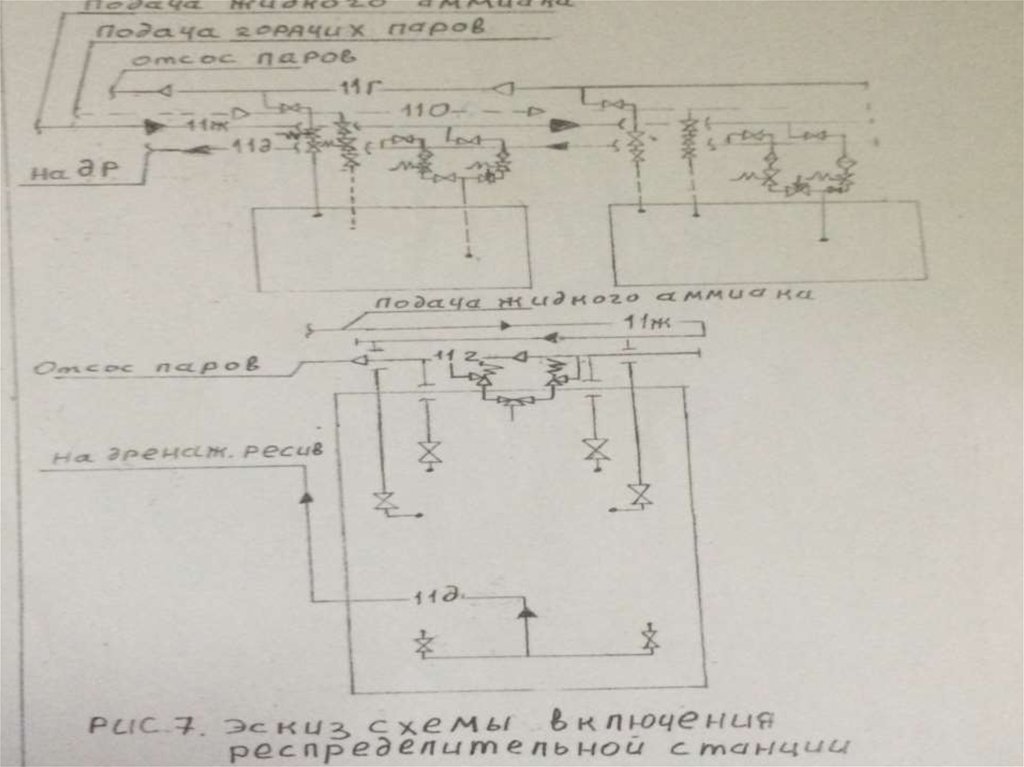

Эскизы узлов включения холодильного

оборудования:

-

Эскиз схемы включения агрегатов

двухступенчатого сжатия

-

Эскиз схемы включения узла конденсатора

-

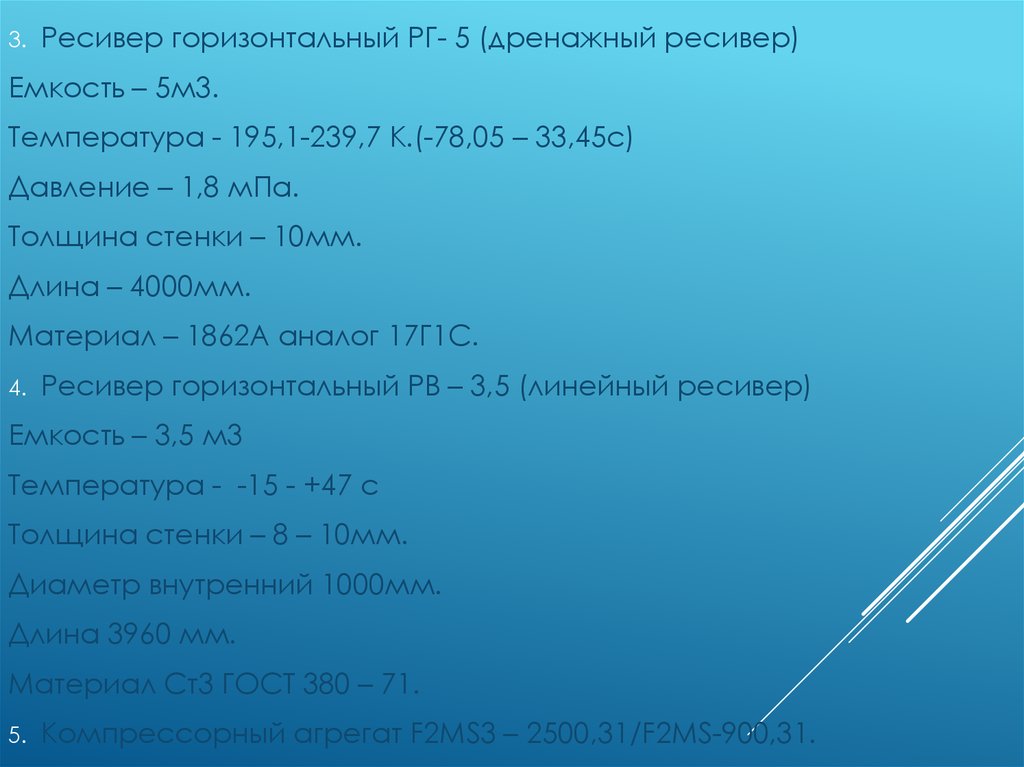

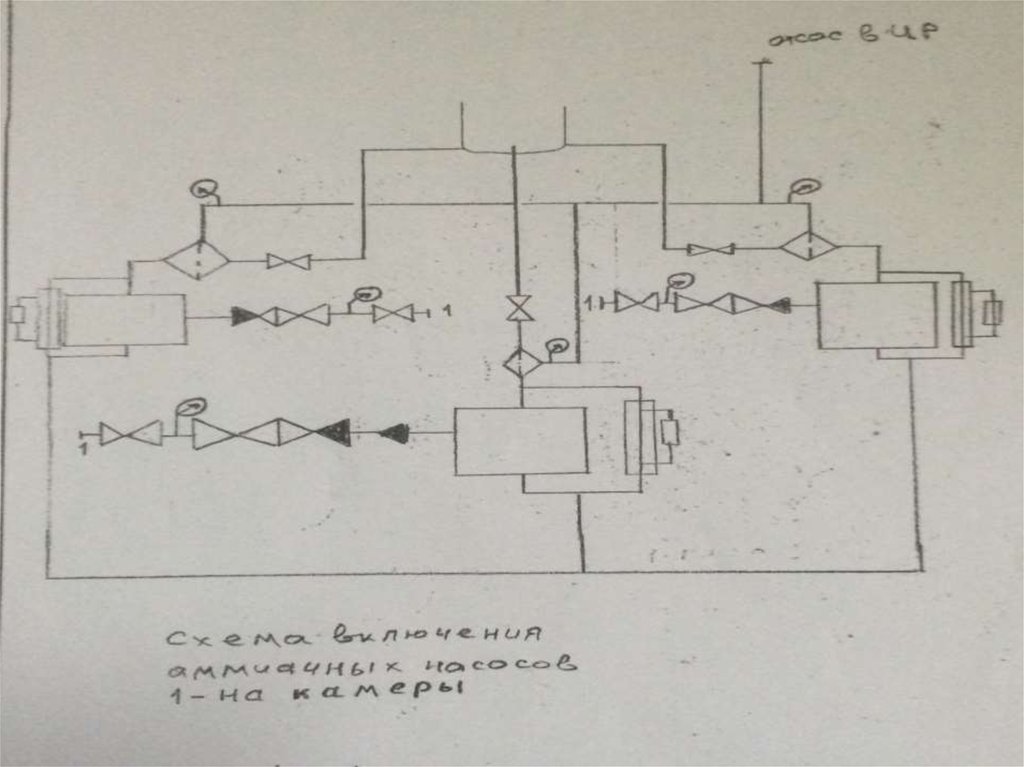

Эскиз схемы включения узла циркуляционного

ресивера и аммиачных насосов

-

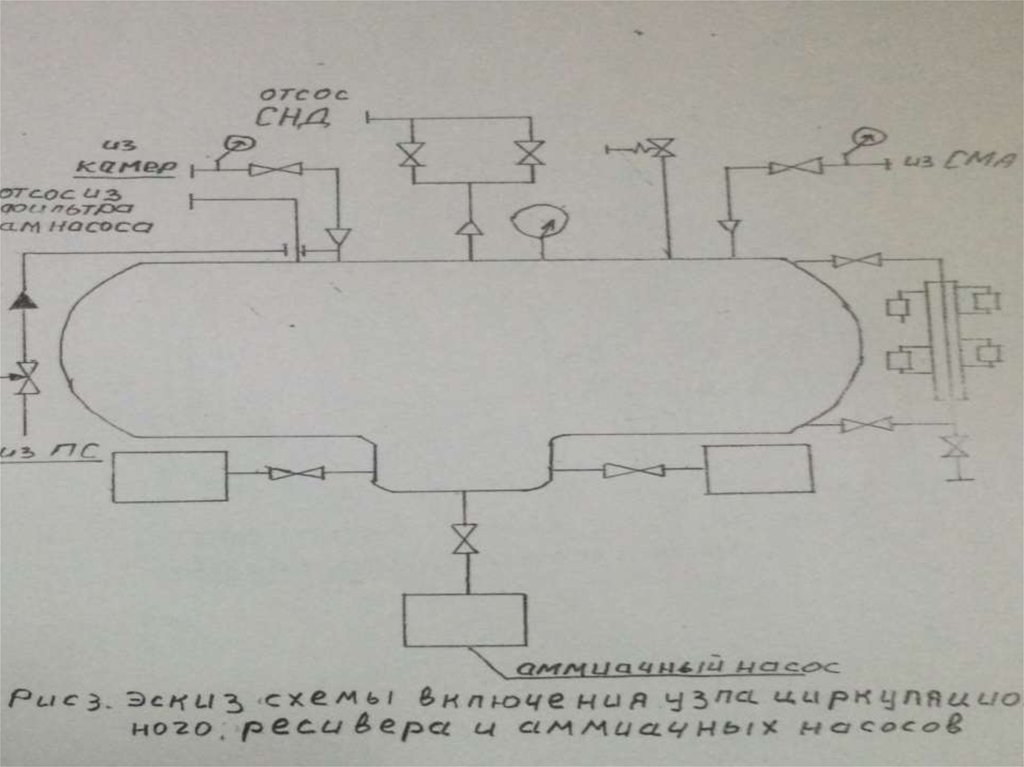

Эскиз схемы включения пром.сосуда

-

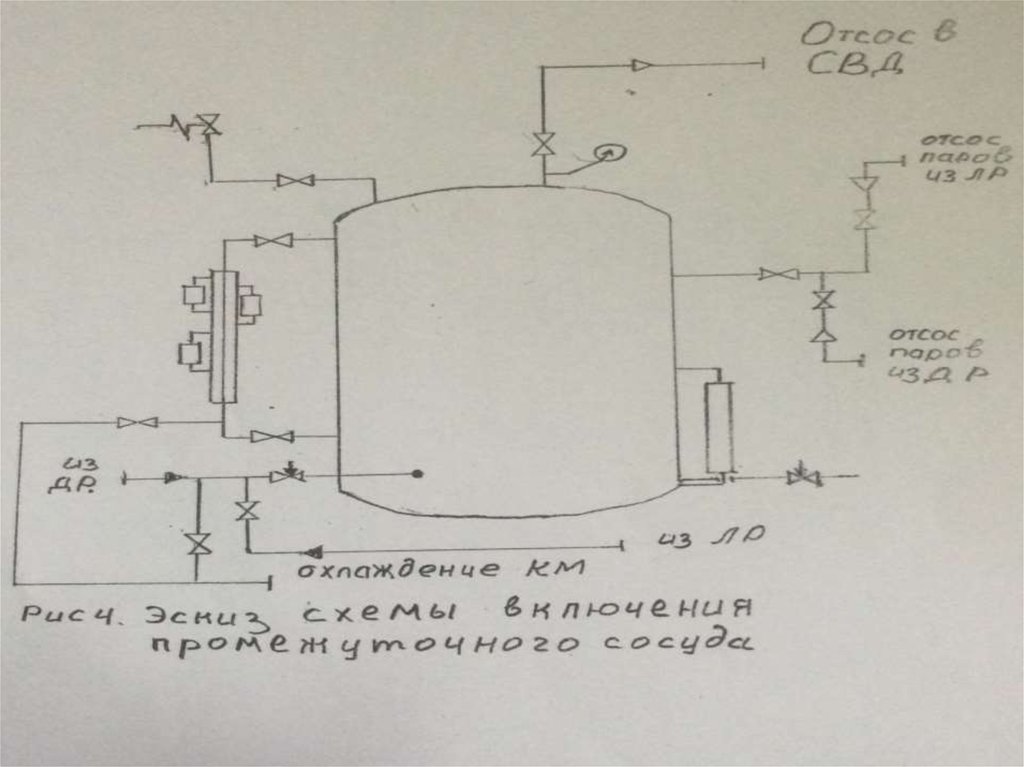

Эскиз схемы включения дренажного ресивера

-

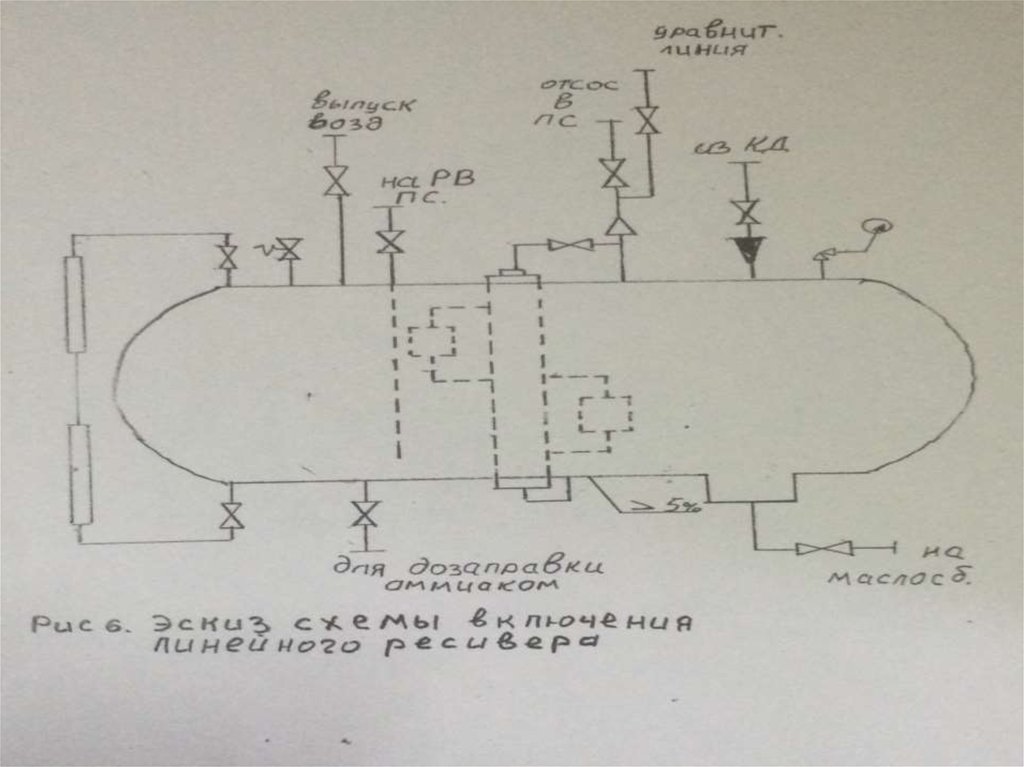

Эскиз включения линейного ресивера

3. Историческая Справка

ИСТОРИЧЕСКАЯСПРАВКА

ЗАО «Завода консервов детского питания»

на территории завода до 1956г. находились артели «Кустпищевки» «Пищекомбинат»

«18 партконференция» Молдпромсовета. Артели занимались примитивной сушкой

фруктов,виноделием. При этом преобладающую роль занимал ручной труд.

Себестоимость продукции была высокой, а её качество низким, вследствие чего

отдельные виды продукции не пользовались спросом у покупателей , не находили

рынка сбыта.

Постановлением Совета Министров Молдавской ССР от 15 июля 1956г. На базе ранее

существовавших артелей был образован Плодоперерабатывающий завод,

Управление консервной промышленности Совнархоза МССР. Уже в третьем квартале

1956г. Имел свою программу. Несмотря на низкий уровень подготовки рабочих,

инженерно-технических работников , коллектив завода под руководством партийной,

профсоюзной организации сумел преодолеть трудности и успешно выполнить план 3 и

4кв. 1956г. Было выработано 6 туб консервов . Это была первая пода коллектива.

4. Структура организации холодильного хозяйства

СТРУКТУРА ОРГАНИЗАЦИИ ХОЛОДИЛЬНОГО ХОЗЯЙСТВАГенеральный

директор

Отдел кадров

Бухгалтери

я

Главный

механик

Главный

инженер

Инженер по

Охране

труда

Главный

энергетик

Мастера

Начальник

Компрессор

ного цеха

1.Машинист

2.Машинист

1.Машинист

2.Машинист

1.Машинист

2.Машинист

1.Машинист

2.Машинист

5. Использования искусственного холода на предприятии

ИСПОЛЬЗОВАНИЯ ИСКУССТВЕННОГОХОЛОДА НА ПРЕДПРИЯТИИ

Линия по производству быстрозамороженных овощей

представляет собой набор оборудования по мойке, чистке,

разделке и заморозке овощей различных видов и сортов.

Продукт высыпается в бункер-накопитель ленточного конвейера.

Конвейер подает продукт в моечную машину, где происходит

мойка и отделение примесей от продукта. После подаётся по

этому конвейеру в одну из двух машин очистки.

После операции мойки продукт подается транспортером на

инспекционный стол на восемь рабочих мест. На инспекционном

столе рабочие зачищают, удаляют глазки и вкрапления в овощах.

После подвергается ещё мойке и по этому транспортеру овощи

подаются в универсальную резательную машину, где подвергаются

разке на части.

По ленточному конвейеру измельченный продукт подается в

специальную моечную машину. После мойки по конвейеру овощи

попадают в инактиватор, где подвергаются термической

обработке водой или паром с определенной технологическим

процессом температурой.

Из бланширователия продукт выходит с высокой температурой, то

его необходимо охладить, удалить влагу. Этим операциями

продукт подвергается на конвейере осушки и охлаждения.

Поступает в аппарат скороморозильный воздушный типа АСМФ600, где замораживается до температуры -40 С

6.

Техническая характеристика линии:-

Производительность- 5т/час

-

Установленная мощность- 260 кВт

-

Расход воды – 5 куб.м/час

-

Расход пара -500кг/час

-

Ориентировочная длина – 40 м

-

Ориентировочная масса - 45000кг.

1.

Ванна-накопитель- предназначена для приема сырья и подачи его в моечную машину.

2.

Машина моечная- предназначена для удаления с поверхности сырья примесей легче и тяжелее воды.

3.

Ванна-накопитель-предназначена для приема сырья после мойки и подачи его в одну из очистительных машин.

4.

Устройство распределительное.

5.

Машина очистительная – 2 штуки-предназначена для снятия с поверхности клубней и корнеплодов концы механическим путем.

6.

Транспортер с водяным Бункером.

7.

Конвейер инспекционный- предназначен для контроля качества очищенного сырья и доведения его до требуемого состояния.

8.

Транспортер с водяным бункером.

9.

Машина резательная.

10.

Ванна-накопитель.

11.

Машина моечная.

12.

Ванна-накопитель.

13.

Инактиватор.

14.

Конвейер охлаждения.

15.

Виброковейер.

16.

Конвейер осушки с охлаждением.

17.

Аппарат скороморозильный с холодильной установкой АСМФ-600.

18.

Фасовочный модуль.

19.

Склад.

20.

Устройство для сбора отходов и мелочи.

7.

8.

9. Инструкция по обслуживанию холодильного оборудования

ИНСТРУКЦИЯ ПО ОБСЛУЖИВАНИЮ ХОЛОДИЛЬНОГООБОРУДОВАНИЯ

Инструкция по безопасной эксплуатации линейного ресивера

1.

1.Лиейный

ресивер

должен

быть

соединен

с

конденсатором

трубопроводами приема жидкого аммиака, паровым уравнительным

трубопроводом и жидкостным трубопроводом с регулирующей станцией,

масляным трубопроводом с маслосборником. При наличии в составе

холодильной установки двух и более линейных ресиверов, они должны иметь

общие жидкостной и уравнительный паровой трубопроводы.

2.

Аварийный выпуск аммиака в атмосферу должен быть предусмотрен через

трубопровод от предохранительных клапанов. Клапаны должны быть

отрегулированы на начало отрывания при давлении 18 кгс/см2.

3.

Линейны ресивер должен устанавливаться ниже самого расположенного

конденсатора.

4.

Все линейные ресиверы, в том числе предназначенные для хранения

аммиака, должны быть защищены кровлей и жалюзийным стенками от

солнечных лучей и осадков. Размещение аммиачного хранилища

допускается на расстоянии пожарного разрыва от машинного отделения.

5.

Ресиверы для хранения аммиака должны быть соединены трубопроводами:

5.1 с конденсатором уравнительным газовым и воздухоспускным

5.2 с испарительной системой- всасывающим до отделителя жидкости.

5.3 с регулирующей станцией – жидкостными.

5.4 Трубопроводом аварийного выпуска аммиака.

6. Ресиверы должны иметь визуальные указатели уровня,

предохранительные клапаны и сбросные от них трубопроводы.

манометр,

10.

11.

Инструкция по технике безопасности по эксплуатациимаслоотделителя

1.

Маслоотделитель соединяется трубопроводами с компрессорами и

конденсаторами.

2.

В двухступенчатых холодильных установках неагрегатированными

компрессорами, маслоотделитель может быть установлен перед

промсосудом.

3.

Спуск масла из маслоотделителя должен осуществляться в картер

агрегатированного

компрессора,

либо

в

маслосборник

по

специальному трубопроводу.

4.

Аварийный выпуск аммиака из маслоотделителя должен

предусмотрен через трубопровод от предохранительных клапанов

5.

На паровой линии маслоотделителя должен быть установлен обратный

клапан. При использовании маслоотделителя промывного типа обратный

клапан устанавливается до маслоотделителя по ходу паров

быть

12.

13.

Инструкция поп пуску винтового компрессорногоагрегата F2MSZ-2500.

1.

Подготовка к пуску;

Проверить по суточному журналу причину остановки компрессорного агрегата.

Проверить уровень смазочного масла по смотровому стеклу.

Включить насос оборотной воды и убедиться, что вода поступает на маслоохладитель

компрессорного агрегата.

Открыть все вентили на нагнетательном трубопроводе. Всасывающий вентиль и вентиль

на всасывании от промышленного сосуда остаются закрытыми.

Убедиться в отсутствии посторонних предметов на компрессорном агрегате и около

него.

Проверить вручную валы компрессоров 1 и 2 ступеней.

Убедиться, что золотник компрессоров 1и 2 ступеней находятся в положении

минимальной производительности

Проверить подачу электропитания на панель управления.

Включить в работу аммиачный насос.

2.

Пуск.

Нажимаем кнопку Пуск на панели управления

высокого давления.

После переключения электродвигателя со звезды на треугольник постепенно

увеличить производительность компрессора второй ступени, следя за

показанием манометров.

второй ступени степени

14.

Когда давление по манометру Нагнетание 1 ступени достигает нуля,пустить в работу компрессор первой ступени, низкого давления

нажатием кнопки Пуск, на панели управления первой ступени.

Постепенно открывать всасывающий вентиль из промежуточного

сосуда, увеличивая производительность компрессора первой

ступени.

Следить за показаниями манометров и амперметров. Давление

нагнетание первой ступени должно быть порядка 2,5кг/см2,

предельно допустимое давление 4 кг/см2. Предельно допустимый

ток, потребляемый электродвигателями 300ампер, при нормальной

работе 200 ампер.

Сделать запись в суточном журнале.

3.

Рабочий режим;

В процессе работы необходимо поддерживать следующие рабочие параметры:

Давление всасывания –0,3 кг/см2

Температура всасывания -40 с -30 с

Давление нагнетания первой ступени:

-

Оптимальное -1,5-2,5 кг/см2

-

Предельно допустимое – 4 кг/см2

Давление нагнетания второй ступени;

-

Оптимальное 9 – 11 кг/см2

-

Предельное допустимое – 16 кг/см2

Температура нагнетания второй ступени:

15.

-Оптимально – 60 – 75 с

Температура смазочного масла;

-

Предельно допустимая 60 + - 5 с

-

Оптимальная 30 – 45 с , в холодное время года температура

масла ниже 15 с.

Температура охлаждающей воды до 32 с

Давление масляного насоса должно превышать давление

нагнетания на 1-3 кг/см2

Разность давлений масла насоса до и после фильтра должна

быть 0,3-0,5 кг/см2. Если разность давлений увеличиваетcя больше

чем на 1 кг/см2 , необходимо компрессор остановить и фильтр

промыть.

4.

Плановая остановка компрессорного агрегата;

Закрыть вентиль отсоса из промсосуда.

Понизить производительность первой ступени, а затем второй ступени до нуля.

Нажатием кнопок Стоп, остановить электродвигателя первой и в торой ступени.

Закрыть всасывающий вентиль.

Сделать запись в суточном журнале.

16.

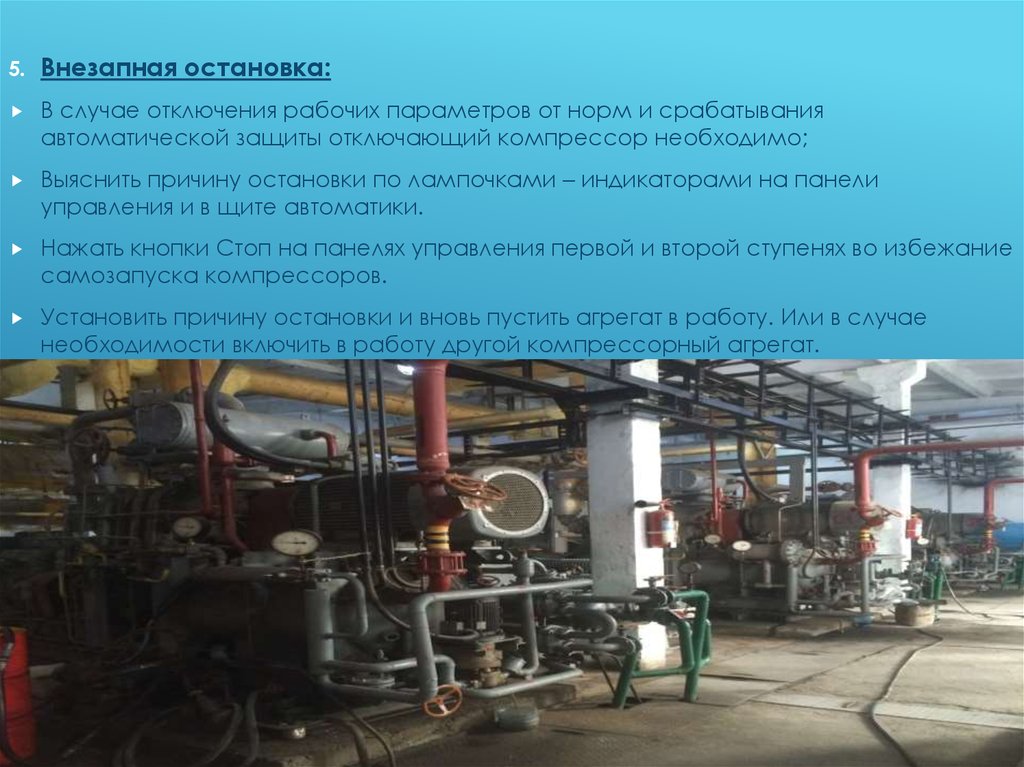

5.Внезапная остановка:

В случае отключения рабочих параметров от норм и срабатывания

автоматической защиты отключающий компрессор необходимо;

Выяснить причину остановки по лампочками – индикаторами на панели

управления и в щите автоматики.

Нажать кнопки Стоп на панелях управления первой и второй ступенях во избежание

самозапуска компрессоров.

Установить причину остановки и вновь пустить агрегат в работу. Или в случае

необходимости включить в работу другой компрессорный агрегат.

Сделать запись в суточном журнале.

17.

18.

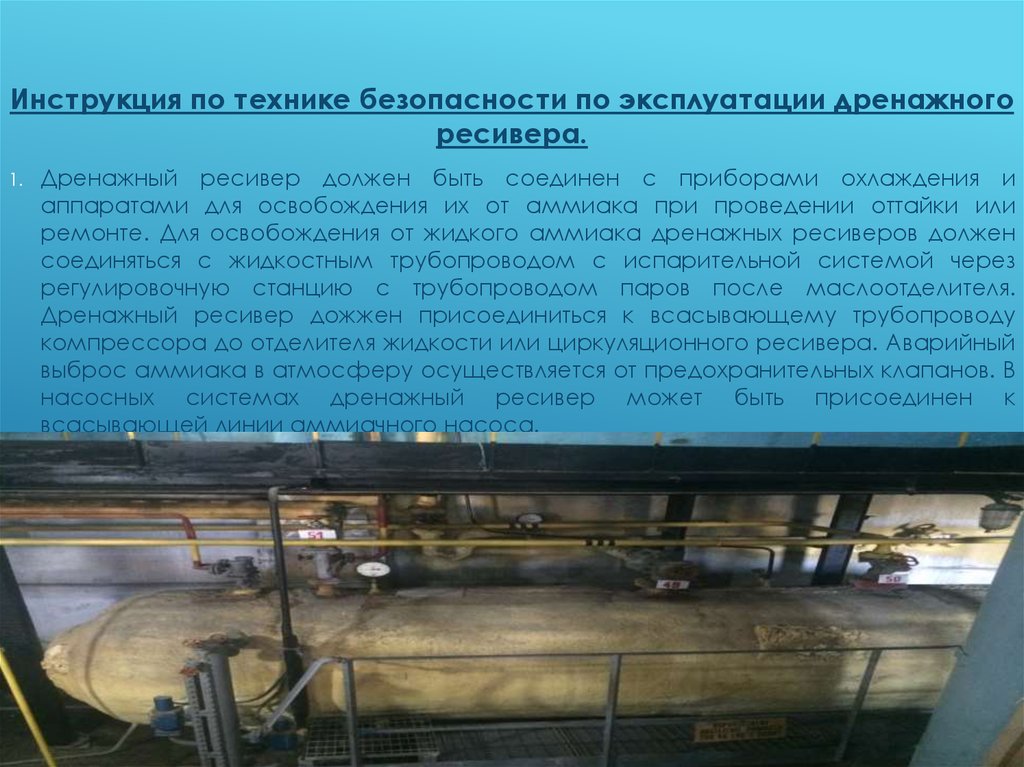

Инструкция по технике безопасности по эксплуатации дренажногоресивера.

1.

Дренажный ресивер должен быть соединен с приборами охлаждения и

аппаратами для освобождения их от аммиака при проведении оттайки или

ремонте. Для освобождения от жидкого аммиака дренажных ресиверов должен

соединяться с жидкостным трубопроводом с испарительной системой через

регулировочную станцию с трубопроводом паров после маслоотделителя.

Дренажный ресивер дожжен присоединиться к всасывающему трубопроводу

компрессора до отделителя жидкости или циркуляционного ресивера. Аварийный

выброс аммиака в атмосферу осуществляется от предохранительных клапанов. В

насосных системах дренажный ресивер может быть присоединен к

всасывающей линии аммиачного насоса.

-

Для контроля неисправности реле уровня предусматривается трубопровод для

подачи жидкого аммиака высокого давления с запорной арматурой.

-

Для контроля исправности реле уровня предусматривается трубопровод для

подачи жидкого аммиака высокого давления с запорной арматурой.

-

Для

выпуска

масла

дренажный

трубопроводом с маслосборником.

ресивер

соединяется

специальным

19.

Инструкция безопасности по эксплуатации испарителей.1.

Испаритель присоединятся к жидкостному и всасывающему трубопроводам

холодильной установки.

2.

Испаритель

не

может

быть

соединен

непосредственно с компрессором

3.

Для спуска масла

маслосборнику.

4.

Предохранительные клапаны испарителя подключаются к трубопроводу

аварийного выпуска аммиака. Клапаны должны быть отрегулированы на начало

открытия при избыточном давлении 12 кгс/см2

5.

Воспрещается эксплуатация мешалок панельных испарителей при ограждении

вращающихся частей.

6.

При использовании кожухотрубных испарителей должен применяться рассол с

концентрацией, соответствующей температуре замерзания на 8с ниже рабочей

температуры кипения аммиака.

7.

При охлаждении воды в кожухотрубых испарителях температура кипения аммиака

должна быть ниже25с

испаритель

должен

быть

всасывающм

соединен

трубопроводом

трубопроводом

к

20.

Инструкция по технике безопасности по эксплуатации водяных насосов.Пуск;

Запрещается запускать насос в ход без предварительного осмотра.

При осмотре необходимо проверить:

Наличие масла в шарикоподшипниках,

Нет ли заеданий в насосе,

Хорошо ли набит сальник.

Сальник должен быть тщательно набит, равномерно слабо набит. Слишком подтянутый сальник

быстро нагревается и превышает расход электроэнергии.

Убедившись в исправности насоса, произвести пуск, в следующей последовательности

Закрыть задвижку на нагнетательном трубопроводе

Залить всасывающий трубопровод насоса водой

Включить электродвигатель

По достижении должного числа оборотов медленно открыть запорный вентиль, контролируя

необходимый запор по показанию манометра на нагнетательной линии.

Эксплуатация

При нормальной длительной работе необходимо следить

За наличием масла в корпусе шарикоподшипников

За состоянием сальника

За показанием Манометра.

Остановка насоса

При остановке насоса необходимо в начале закрыть задвижку на нагнетательной

линии, а затем выключить электродвигатель

В холодно время обязательно опустить воду из насоса трубопровода.

21.

Инструкция по безопасности эксплуатации аммиачных насосов.Проверить открыты ли запорные вентили манометров. В случае, если они закрыты,

выяснить по суточному журналу причину их закрытия.

Не допускаются к эксплуатации неисправные манометры, а также манометры, не

имеющие клейма или пломбы, и манометры с разбитыми стеклами, а также

манометры, стрелки которые не возвращаются на нулевую отметку шкалы при его

выключении. Манометры, измеряющие давления нагнетания, должны иметь красную

стрелку против деления, соответствующего рабочему давлению нагнетания. Стрелка

прикрепляется к корпусу манометра и должна плотно прилегать к его стеклу.

Стрелки манометров должны колебаться спокойно и равномерно. Если стрелка

сильно колеблется и колебания не уменьшаются при прикрытии вентиля данного

манометра, необходимо сообщить об этом механику для устранения неполадки,

сделав соответствующею запись в суточный журнал работы холодильной установки.

Сильное колебание стрелки нагнетательного манометра свидетельствует о наличии в

системе воздуха и неконденсирующих газов.

При обнаружении любой из перечисленных неисправностей манометров его

следует их отключить, записать об этом в сточном журнал и доложить, ответственному

за работу холодильной установки.

22.

23.

24. ПЕРЕЧЕНЬ ОБОРУДОВАНИЯ МАШИННОГО ЗАЛА И ХОЛОДИЛЬНИКОВ.

1.Компрессор двухступенчатый

Первая ступень – F2M CS3 – 2500.

Вторая ступень – F2m CS3 -900.

2.

Маслоотделитель V=0,53 м3

3.

Промежуточный сосуд V= 3,5м3

4.

Циркуляционный ресивер V=12,7м3

5.

Насос аммиачный герметичный

6.

Скороморозильный аппарат 5 т/ч

7.

Воздухоохладитель

8.

Дренажный ресивер V=5,6v3

9.

Испарительный конденсатор

10.

Насос системы водяного охлаждения

11.

Линейный ресивер V=3,5v3

12.

Маслосборник

13.

Водяной теплообменник Q = 11 КВТ.

14.

Насос тосола 20 м3/час, H= 30 м.в.ст. N= 4 КВт. 380 V.

15.

Емкость тосола V=1,5 м3

16.

Маслосборник.

25. Технические характеристики холодильного оборудования.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ХОЛОДИЛЬНОГО ОБОРУДОВАНИЯ.1.

Промежуточный сосуд

Емкость- 3236л.

Температура-5 -110 с.

Давление- 2 мПа.

Диаметр внутренний – 1200мм.

Толщина стенки – 10мм.

Длина – 3300мм.

Материал- сталь Ст3 ГОСТ 380- 71.

2.

Ресивер горизонтальный Рг- 12,5 (циркуляционный ресивер)

Емкость -12,5 м3

Температура – 195,1 - 239,7 К.(-78,05 – 33,45 с )

Давление – 1,2 мПа.

Диаметр внутренний – 1600мм.

Толщина стенки – 8 мм.

Длина – 6600мм.

Материал – 1862А аналог 17Г1С.

26.

3.Ресивер горизонтальный РГ- 5 (дренажный ресивер)

Емкость – 5м3.

Температура - 195,1-239,7 К.(-78,05 – 33,45с)

Давление – 1,8 мПа.

Толщина стенки – 10мм.

Длина – 4000мм.

Материал – 1862А аналог 17Г1С.

4.

Ресивер горизонтальный РВ – 3,5 (линейный ресивер)

Емкость – 3,5 м3

Температура - -15 - +47 с

Толщина стенки – 8 – 10мм.

Диаметр внутренний 1000мм.

Длина 3960 мм.

Материал Ст3 ГОСТ 380 – 71.

5.

Компрессорный агрегат F2MS3 – 2500,31/F2MS-900,31.

electronics

electronics industry

industry