Similar presentations:

Основные свойства материалов

1.

Лекция 3 ОСНОВНЫЕ СВОЙСТВА МАТЕРИАЛОВФизические свойства материалов (электрические, магнитные и др. свойства)

Механические свойства

Химические свойства (сопротивление материалов коррозии в различных условиях)

Технологические свойства

Физические свойства материалов

Температура плавления, блеск, плотность, электропроводность, теплоемкость,

магнитные свойства и т.д.

Т е п л о п р о в о д н о с т ь – перенос энергии от более нагретых участков тела к менее

нагретым в результате теплового движения и взаимодействия микрочастиц.

Электропроводность – свойство материалов проводить электрический

обусловленное наличием в них подвижных заряженных частиц – носителей тока.

Электрическое

сопротивление

–

свойство

материалов

электрическому току – величина, обратная электропроводности.

ток,

противодействовать

2.

Лекция 3 ОСНОВНЫЕСВОЙСТВА МАТЕРИАЛОВ

Механические свойства

Механические свойства материалов характеризуют возможность их использования в изделиях,

эксплуатируемых при воздействии механических нагрузок. Основными показателями таких свойств

служат параметры прочности, твердость и триботехнические характеристики. Они зависят не только

от природы материалов, но и от формы, размеров и состояния поверхности образцов, а также

режимов испытаний, прежде всего, от скорости нагружения, температуры, воздействия сред и других

факторов.

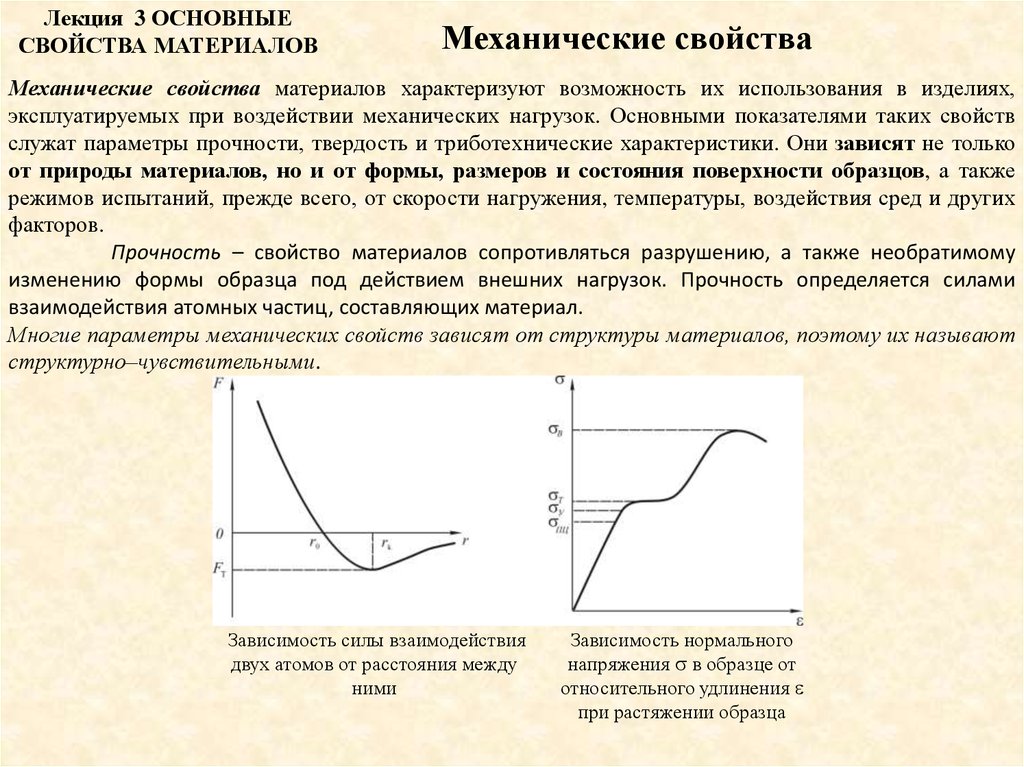

Прочность – свойство материалов сопротивляться разрушению, а также необратимому

изменению формы образца под действием внешних нагрузок. Прочность определяется силами

взаимодействия атомных частиц, составляющих материал.

Многие параметры механических свойств зависят от структуры материалов, поэтому их называют

структурно–чувствительными.

Зависимость силы взаимодействия

двух атомов от расстояния между

ними

Зависимость нормального

напряжения в образце от

относительного удлинения

при растяжении образца

3.

Лекция 3 ОСНОВНЫЕСВОЙСТВА МАТЕРИАЛОВ

Деформирование – изменение относительного расположения частиц в материале. Наиболее

простые его виды – растяжение, сжатие, изгиб, кручение, сдвиг. Деформация – изменение

формы и размеров образца в результате деформирования.

Деформацию называют упругой, если она исчезает после снятия нагрузки, или

пластической, если она не исчезает (необратима).

Значения прочности материалов, полученные экспериментально, в 400 1000 раз меньше

значений теоретической прочности. Это вызвано дефектами структуры материалов.

Предел пропорциональности напряжение, при котором отступление от линейной

зависимости между напряжениями и деформациями достигает некоторого значения,

установленного техническими условиями.

Предел упругости – напряжение, при котором остаточные деформации (т. е. деформации,

обнаруживаемые при разгрузке образца) достигают значения, установленного

техническими условиями.

Предел текучести – напряжение, при котором в образце начинает развиваться

пластическая деформация. Оно отвечает нижнему положению площадки текучести на

диаграмме = f( ).

Предел прочности – напряжение, соответствующее максимальному (в момент

разрушения образца) значению нагрузки. Отношение наибольшей силы, действующей на

образец, к исходной площади его поперечного сечения называют условным пределом

прочности, а также временным сопротивлением, разрушающим напряжением и

обозначают в.

4.

Лекция 3 ОСНОВНЫЕСВОЙСТВА МАТЕРИАЛОВ

Усталость материалов – процесс постепенного накопления повреждений под действием

переменных напряжений, приводящий к изменению свойств материалов, образованию и

разрастанию трещин.

Свойство материалов противостоять усталости называется выносливостью.

Причиной неудовлетворительной прочности изделий может быть влияние поверхностных

дефектов и напряжений, которые возникают из–за неравномерного распределения

нагрузки, обусловленного особенностями конструкции. Поэтому прочность элементов

конструкций (сварных швов, болтов, склеек и т. д.) – конструкционная прочность – во

многих случаях ниже технической прочности использованных в конструкции материалов.

Твердость является механической характеристикой материалов, комплексно отражающей

их прочность, пластичность, а также свойства поверхностного слоя образцов. Она

выражается сопротивлением материала местному пластическому деформированию,

возникающему при внедрении в образец более твердого тела – индентора.

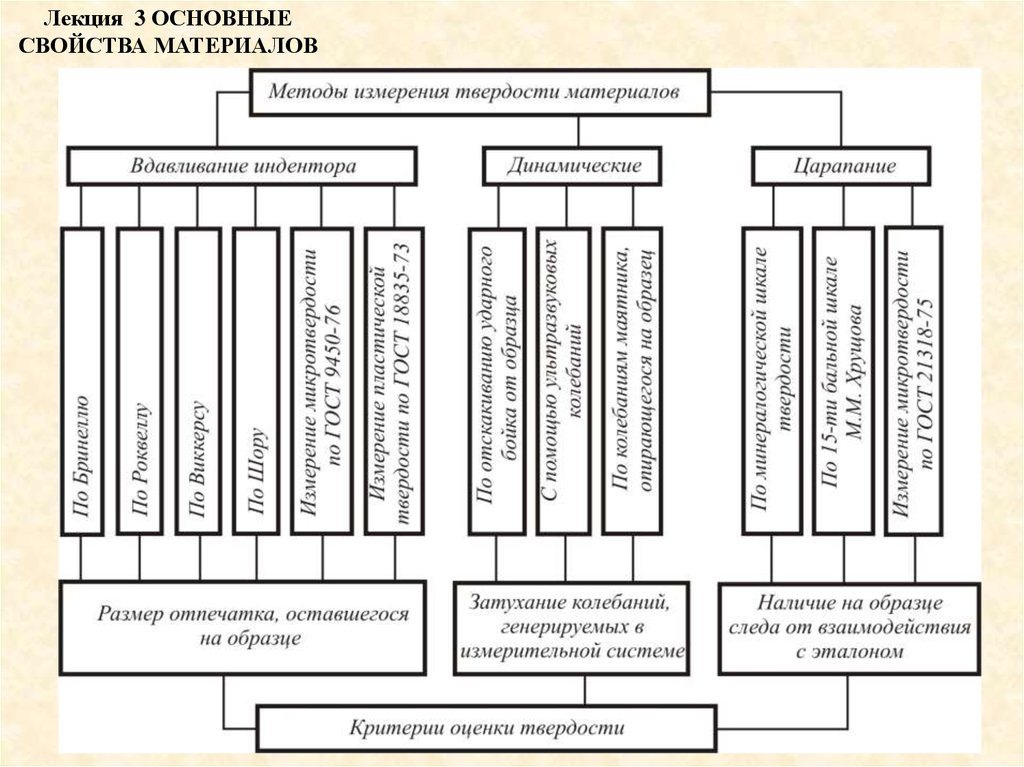

Наибольшее распространение получили три группы методов:

1) вдавливание индентора,

2) динамические методы,

3) царапание.

5.

Лекция 3 ОСНОВНЫЕСВОЙСТВА МАТЕРИАЛОВ

6.

Лекция 3 ОСНОВНЫЕСВОЙСТВА МАТЕРИАЛОВ

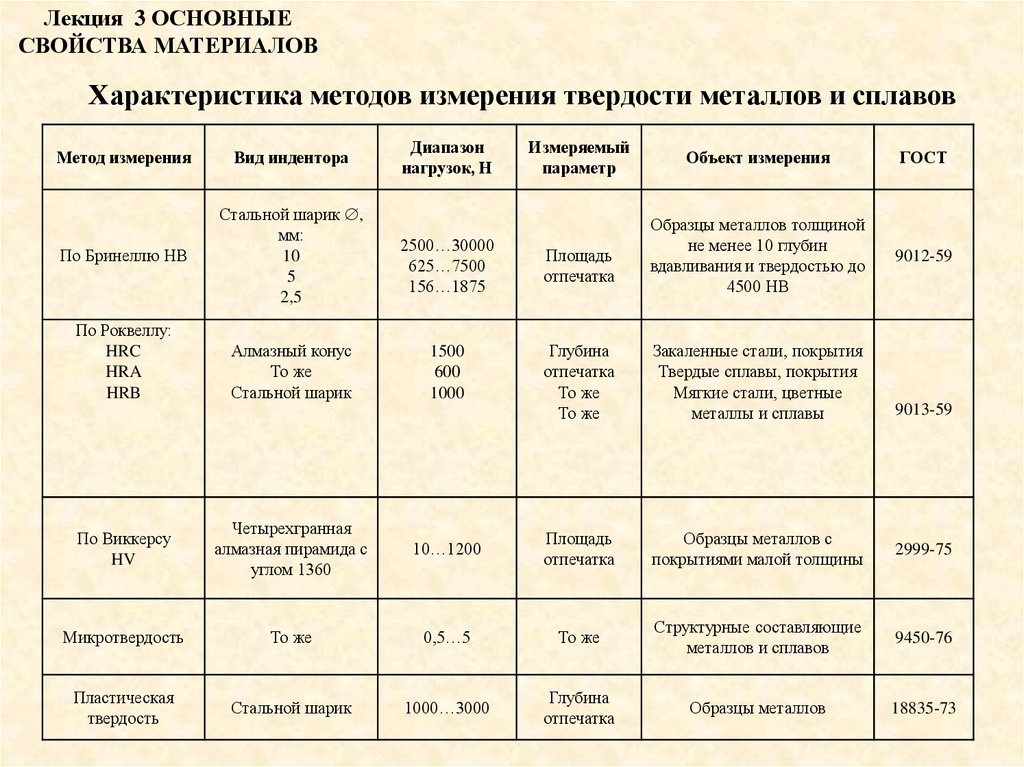

Характеристика методов измерения твердости металлов и сплавов

Метод измерения

Вид индентора

По Бринеллю НВ

Стальной шарик ,

мм:

10

5

2,5

По Роквеллу:

HRC

HRA

HRB

Алмазный конус

То же

Стальной шарик

Диапазон

нагрузок, Н

Измеряемый

параметр

Объект измерения

ГОСТ

Образцы металлов толщиной

не менее 10 глубин

вдавливания и твердостью до

4500 НВ

9012-59

2500…30000

625…7500

156…1875

Площадь

отпечатка

1500

600

1000

Глубина

отпечатка

То же

То же

Закаленные стали, покрытия

Твердые сплавы, покрытия

Мягкие стали, цветные

металлы и сплавы

9013-59

По Виккерсу

HV

Четырехгранная

алмазная пирамида с

углом 1360

10…1200

Площадь

отпечатка

Образцы металлов с

покрытиями малой толщины

2999-75

Микротвердость

То же

0,5…5

То же

Структурные составляющие

металлов и сплавов

9450-76

Пластическая

твердость

Стальной шарик

1000…3000

Глубина

отпечатка

Образцы металлов

18835-73

7.

Лекция 3 ОСНОВНЫЕСВОЙСТВА МАТЕРИАЛОВ

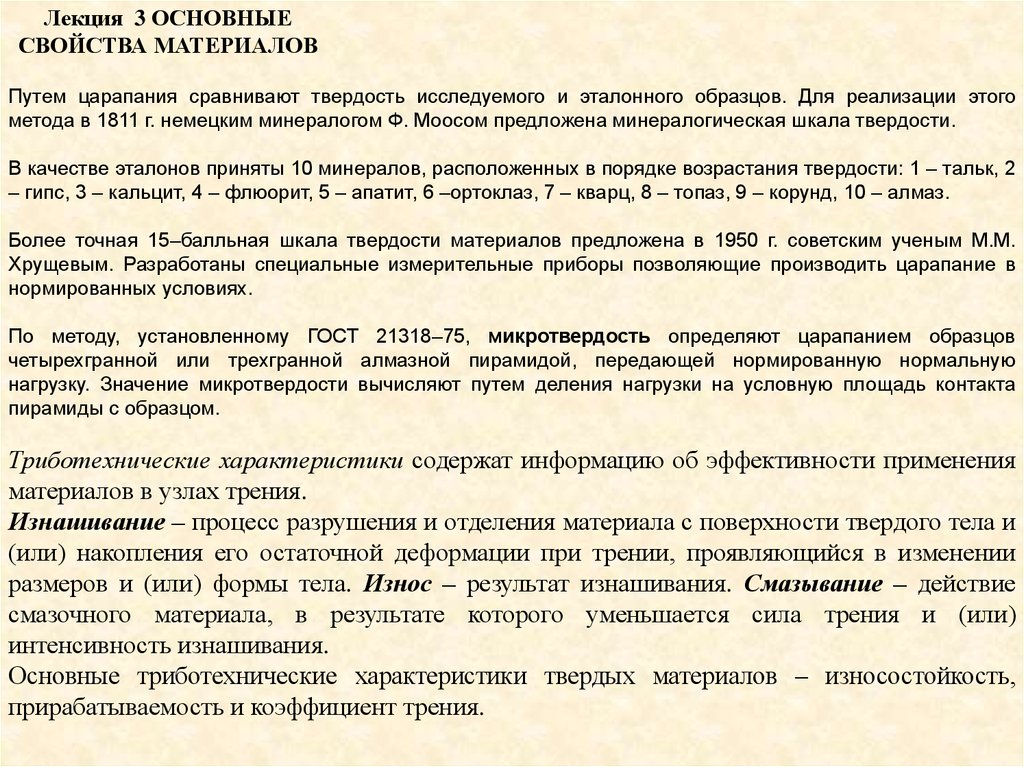

Путем царапания сравнивают твердость исследуемого и эталонного образцов. Для реализации этого

метода в 1811 г. немецким минералогом Ф. Моосом предложена минералогическая шкала твердости.

В качестве эталонов приняты 10 минералов, расположенных в порядке возрастания твердости: 1 – тальк, 2

– гипс, 3 – кальцит, 4 – флюорит, 5 – апатит, 6 –ортоклаз, 7 – кварц, 8 – топаз, 9 – корунд, 10 – алмаз.

Более точная 15–балльная шкала твердости материалов предложена в 1950 г. советским ученым М.М.

Хрущевым. Разработаны специальные измерительные приборы позволяющие производить царапание в

нормированных условиях.

По методу, установленному ГОСТ 21318–75, микротвердость определяют царапанием образцов

четырехгранной или трехгранной алмазной пирамидой, передающей нормированную нормальную

нагрузку. Значение микротвердости вычисляют путем деления нагрузки на условную площадь контакта

пирамиды с образцом.

Триботехнические характеристики содержат информацию об эффективности применения

материалов в узлах трения.

Изнашивание – процесс разрушения и отделения материала с поверхности твердого тела и

(или) накопления его остаточной деформации при трении, проявляющийся в изменении

размеров и (или) формы тела. Износ – результат изнашивания. Смазывание – действие

смазочного материала, в результате которого уменьшается сила трения и (или)

интенсивность изнашивания.

Основные триботехнические характеристики твердых материалов – износостойкость,

прирабатываемость и коэффициент трения.

8.

Лекция 3 ОСНОВНЫЕСВОЙСТВА МАТЕРИАЛОВ

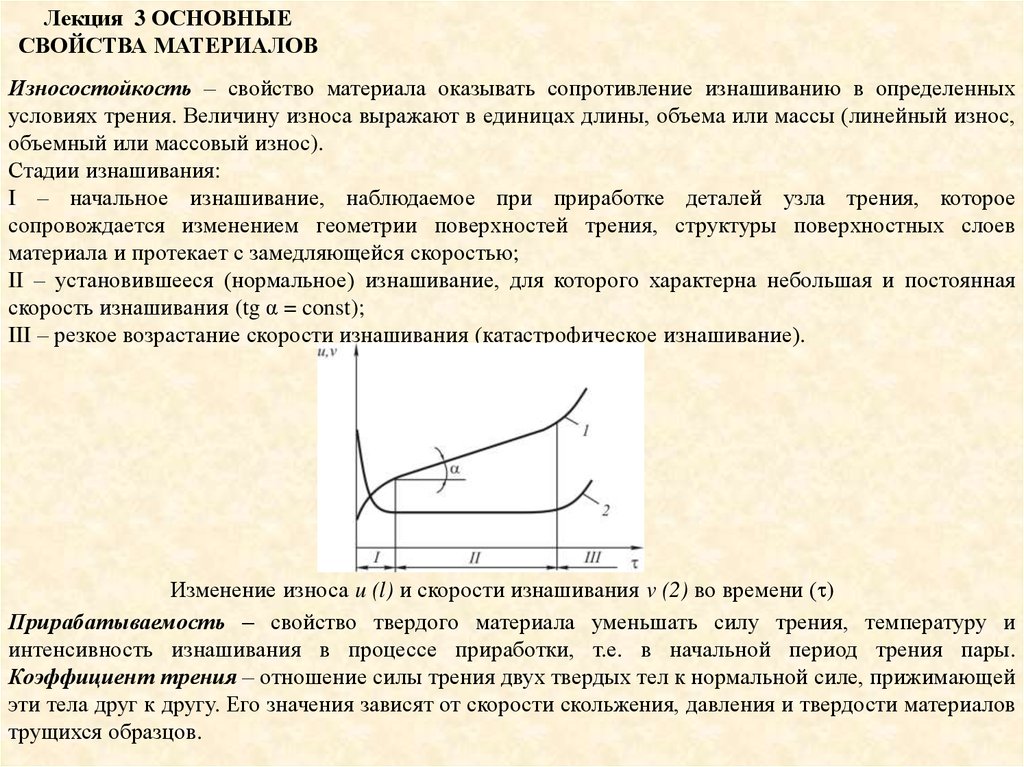

Износостойкость – свойство материала оказывать сопротивление изнашиванию в определенных

условиях трения. Величину износа выражают в единицах длины, объема или массы (линейный износ,

объемный или массовый износ).

Стадии изнашивания:

I – начальное изнашивание, наблюдаемое при приработке деталей узла трения, которое

сопровождается изменением геометрии поверхностей трения, структуры поверхностных слоев

материала и протекает с замедляющейся скоростью;

II – установившееся (нормальное) изнашивание, для которого характерна небольшая и постоянная

скорость изнашивания (tg α = const);

III – резкое возрастание скорости изнашивания (катастрофическое изнашивание).

Изменение износа u (l) и скорости изнашивания v (2) во времени ( )

Прирабатываемость – свойство твердого материала уменьшать силу трения, температуру и

интенсивность изнашивания в процессе приработки, т.е. в начальной период трения пары.

Коэффициент трения – отношение силы трения двух твердых тел к нормальной силе, прижимающей

эти тела друг к другу. Его значения зависят от скорости скольжения, давления и твердости материалов

трущихся образцов.

9.

Лекция 3 ОСНОВНЫЕСВОЙСТВА МАТЕРИАЛОВ

ХИМИЧЕСКИЕ СВОЙСТВА МАТЕРИАЛОВ

Коррозия – физико–химический процесс изменения свойств, повреждения структуры и

разрушения материалов вследствие перехода их компонентов в химические соединения с

компонентами окружающей среды.

Электрохимическая коррозия – процесс взаимодействия материалов и внешней среды

посредством электродных реакций. Металлы наиболее подвержены этому виду коррозии

вследствие высоких электрической проводимости и химической активности.

Пассивность – заторможенность реакций материала со средой, обусловленная действием

агрессивных агентов (пассиваторов).

Схема образования электрохимической коррозионной системы

10.

Лекция 3 ОСНОВНЫЕСВОЙСТВА МАТЕРИАЛОВ

Для оценки сопротивления материалов коррозии используют следующие термины.

Поверхность, которая со стороны среды ограничивает объем материала, не имеющего

коррозионных повреждений, называют фронтом коррозии. Фронт можно представить как

фазовую границу, отделяющую материал от среды или продуктов коррозии, а также как

воображаемую поверхность, отделяющую поврежденный материал от неповрежденного.

Скорость коррозии – это скорость продвижения ее фронта, техническая скорость

коррозии – ее наибольшая скорость, вероятностью (риском) превышения которой нельзя

пренебречь в данных условиях.

Коррозионная стойкость – величина, обратная технической скорости коррозии материала

в данной коррозионной системе.

Жаростойкость – свойство материалов, заключающееся в том, что их механические

параметры сохраняются или лишь незначительно изменяются при высоких температурах.

Жаростойкость металлов определяют по ГОСТ 6130–71. Свойство металлов противостоять

коррозионному воздействию газов при высоких температурах называют жароупорностью.

Жаропрочность – свойство материалов длительное время сопротивляться

деформированию и разрушению при высоких температурах. Это важнейшая

характеристика материалов, эксплуатируемых при температурах Т>0,3 Тпл. Такие условия

имеют место в двигателях внутреннего сгорания, паросиловых установках, газовых

турбинах, металлургических печах и др.

При низких температурах (в технике – от 0 до –269 °С) увеличивается статическая и

циклическая прочность материалов, снижаются их пластичность и вязкость, повышается

склонность к хрупкому разрушению. Хладноломкость – возрастание хрупкости

материалов при понижении температуры.

11.

Лекция 3 ОСНОВНЫЕСВОЙСТВА МАТЕРИАЛОВ

ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА

Технологические свойства материалов характеризуют

технологическим воздействиям при переработке в изделия.

податливость

материалов

Основными

технологическими

характеристиками

материалов

являются

обрабатываемость резанием и давлением, литейные параметры, свариваемость,

паяемость, склонность к деформации и короблению при тепловой обработке и др.

Обрабатываемость резанием

Обрабатываемость давлением

Обрабатываемость давлением порошковых материалов характеризуют

их текучестью, уплотняемостью и формуемостью.

Уплотняемость порошка характеризуют зависимостью объема навески

порошка от давления диаграммой прессования. Формуемость

свойство порошкового материала сохранять форму, полученную в

процессе прессования.

12.

Лекция 3 ОСНОВНЫЕСВОЙСТВА МАТЕРИАЛОВ

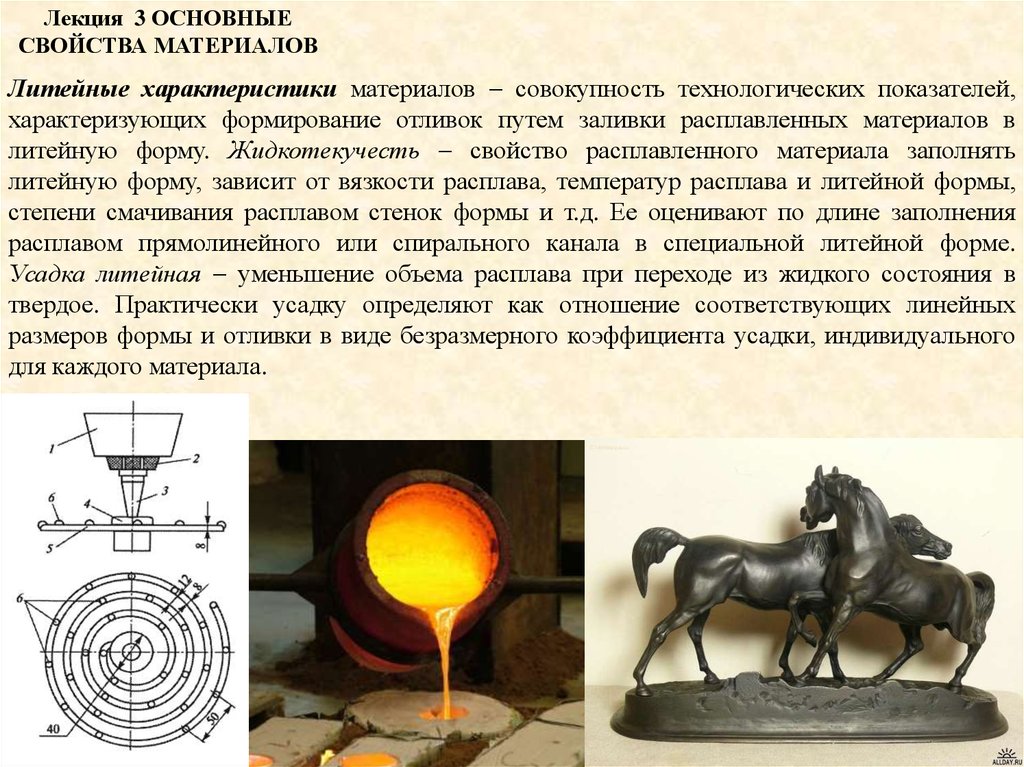

Литейные характеристики материалов совокупность технологических показателей,

характеризующих формирование отливок путем заливки расплавленных материалов в

литейную форму. Жидкотекучесть свойство расплавленного материала заполнять

литейную форму, зависит от вязкости расплава, температур расплава и литейной формы,

степени смачивания расплавом стенок формы и т.д. Ее оценивают по длине заполнения

расплавом прямолинейного или спирального канала в специальной литейной форме.

Усадка литейная уменьшение объема расплава при переходе из жидкого состояния в

твердое. Практически усадку определяют как отношение соответствующих линейных

размеров формы и отливки в виде безразмерного коэффициента усадки, индивидуального

для каждого материала.

13.

Лекция 3 ОСНОВНЫЕСВОЙСТВА МАТЕРИАЛОВ

Свариваемость

свойство

материала

образовывать

сварное

соединение,

работоспособность которого соответствует качеству основного материала, подвергнутого

сварке.

14.

Лекция 3 ОСНОВНЫЕСВОЙСТВА МАТЕРИАЛОВ

Паяемость свойство материалов образовывать неразъемное соединение двух и более

материалов разной или одинаковой природы с использованием соединяющего компонента

– припоя.

chemistry

chemistry