Similar presentations:

Основы строения и свойства материалов. Фазовые превращения

1. Тема 1 ОСНОВЫ СТРОЕНИЯ И СВОЙСТВА МАТЕРИАЛОВ. ФАЗОВЫЕ ПРЕВРАЩЕНИЯ

1.1 Структура материалов

Все вещества состоят из взаимодействующих химических элементов.

Минимальной частицей химического элемента является атом,

состоящий из ядра и окружающих его электронов. Большинство

химических элементов (почти 90%) при комнатной температуре твердые.

Твердые тела могут быть кристаллическими и аморфными.

Кристаллы – твердые тела, обладающие трехмерной атомной структурой,

и при определенных условиях образования, имеющие естественную форму

правильных симметричных многогранников, для которых характерен

дальний порядок.

Металлы являются телами кристаллическими, что означает – все

атомы в занимаемом пространстве расположены строго упорядоченно и

находятся в определенных местах на определенном расстоянии друг от

друга. При этом атомы не перемещаются друг относительно друга, то есть

имеют постоянных соседей и совершают колебания частотой 1013 Гц с

изменяющейся амплитудой в зависимости от температуры.

Соединив атомы воображаемыми линиями в трех взаимно

перпендикулярных направлениях, получаем кристаллическую решетку.

Наименьшее структурное образование в кристаллической решетке

является элементарная ячейка, представляющая какое-нибудь

геометрическое тело ( куб, призму шестигранную и др.)

2.

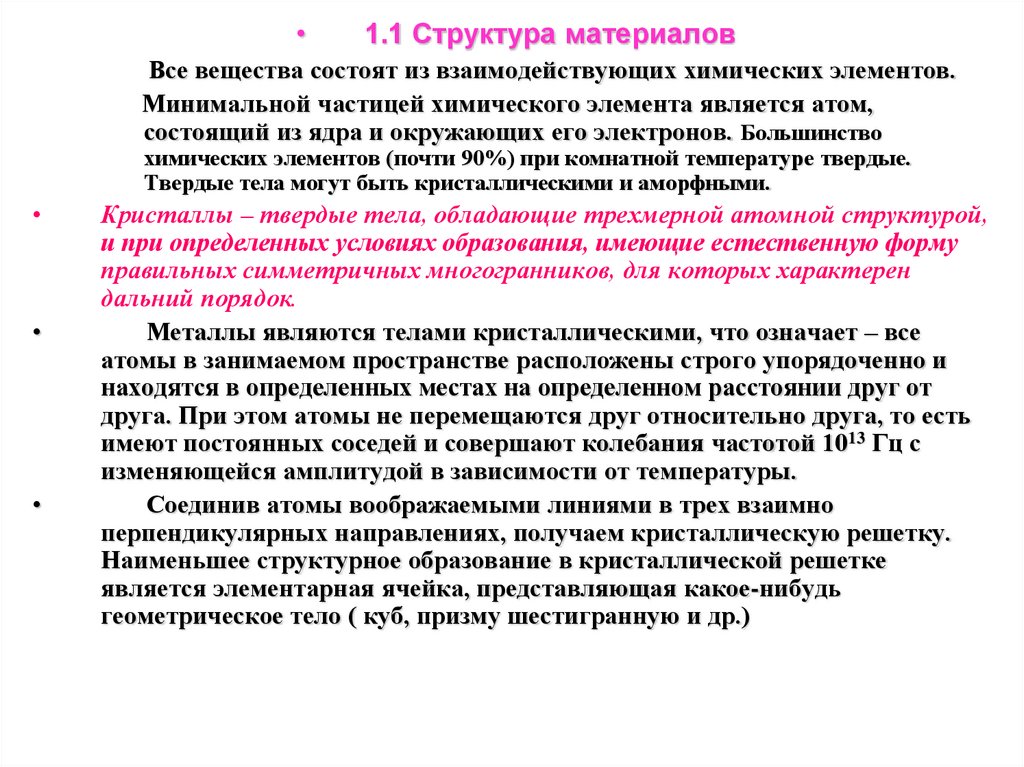

Элементарная ячейка в общем случае представляет собой косоугольный

параллелепипед, характеризуемый тремя ребрами, a, b, c и тремя углами

α, β, γ.

Эти величины определяют параметры решетки (рис. 1).

Рис.1. Элементарная ячейка

Ячейки, примыкая друг к другу и многократно повторяясь, образуют более

крупные образования – зерна или кристаллиты. Ориентировка ячеек в

соседних зернах металла различна, а в пределах каждого зерна одинакова.

3.

Рис. 2. Элементарные ячейки кристаллических решеток металлов:а – ОЦК; б – ГЦК; в – ГПУ;

Существует 7 видов симметрии (триклинная, моноклинная, ромбическая,

ромбоэдрическая, гексагональная, тетрагональная, кубическая) и 14 видов

элементарных ячеек.

Наиболее простой кристаллической решеткой у металлов является

кубическая, имеющая две разновидности: кубическую объемноцентрированную (ОЦК) и кубическую гранецентрированную (ГЦК).

Кристаллические решетки ОЦК имеют альфа-железо, хром, ванадий,

вольфрам, молибден, бета-титан и другие металлы. Решетку ГЦК имеют

гамма-железо, алюминий, медь, никель, свинец, серебро, золото, платина.

Другой разновидностью кристаллической решетки является гексагональная

плотноупакованная решетка (ГПУ).Такую решетку имеют альфа-бериллий,

альфа-кобальт, альфа-гафний, магний, альфа-титан, цинк.

4.

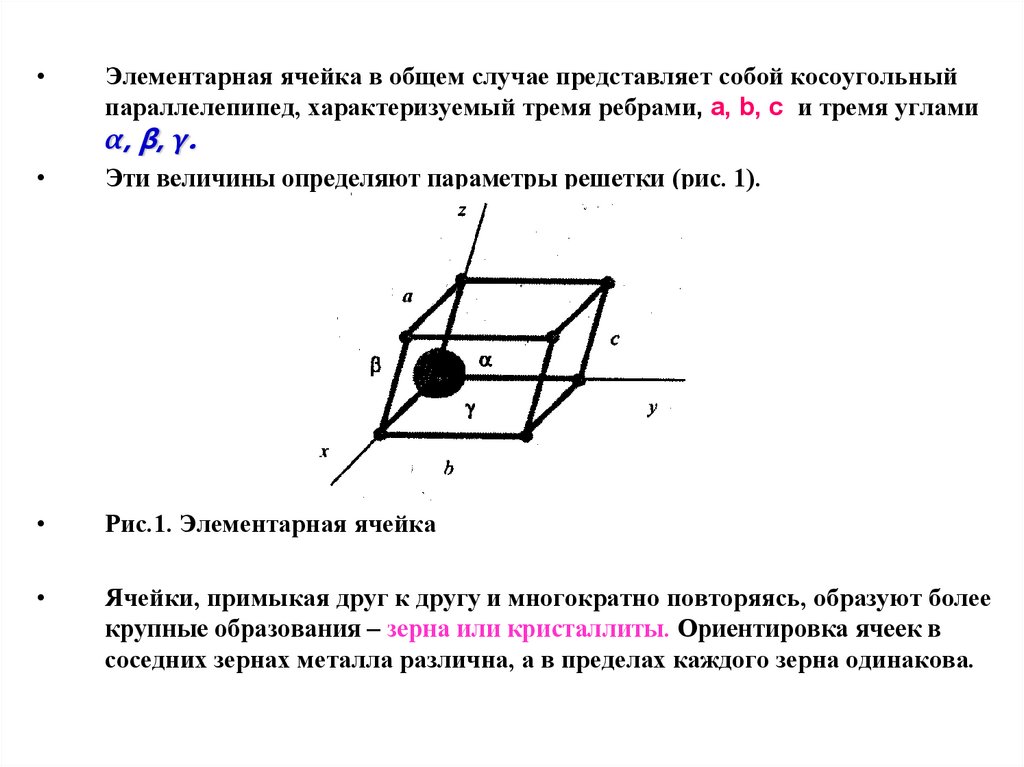

Характеристиками решеток металлов являются:базис решетки (N);

координационное число (Z);

коэффициент заполнения (компактности) (η).

Базисом решетки (N) называют количество атомов, приходящихся на

одну элементарную ячейку.

При этом надо иметь в виду, что атомы в углах ячеек принадлежат

одновременно 8 ячейкам, атомы, расположенные в центрах граней – двум

ячейкам. Тогда базис ОЦК решеток равен 2, базис ГЦК составляет 4, базис

ГПУ равен 6.

Координационным числом (Z) называется количество атомов,

находящихся на наиболее близком и одинаковом расстоянии от любого

произвольно выбранного атома кристаллической решетки.

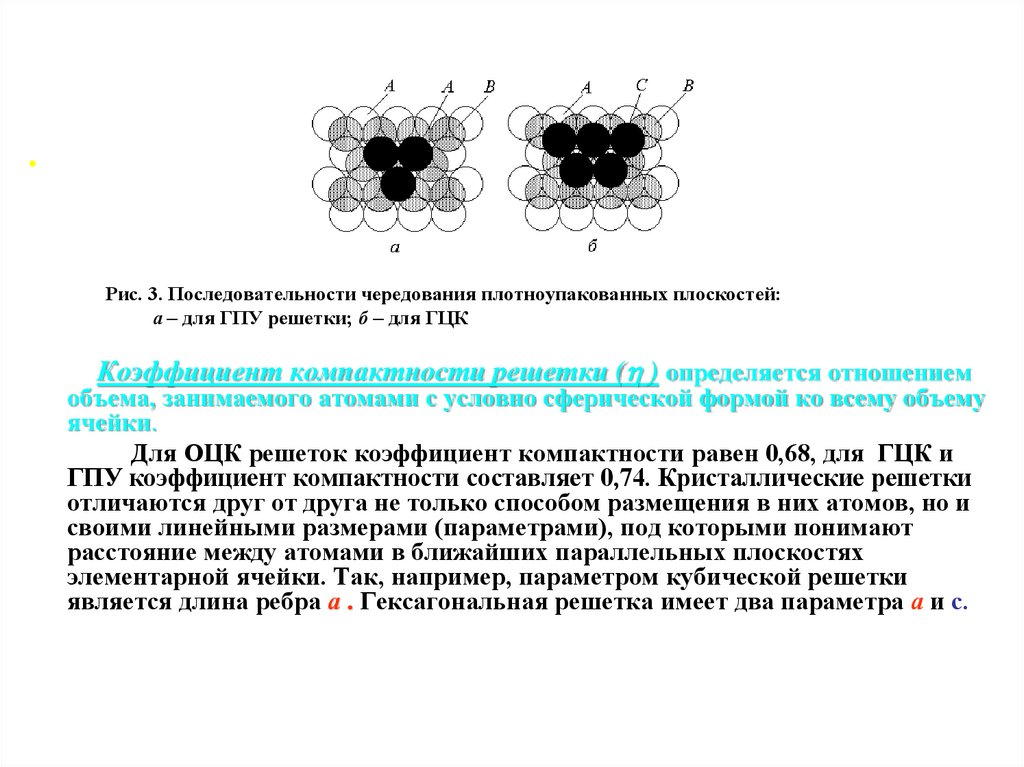

Для ОЦК решетки К = 8, для ГЦК и ГПУ решетки К = 12. Таким образом,

ГЦК и ГПУ кристаллические решетки являются плотноупакованными и их

можно представить в виде последовательного чередования

плотноупакованных плоскостей. При последовательности

плотноупакованных плоскостей АВАВ… (рис. 3, а) образуется ГПУ решетка, а

при последовательности АВСАВС… (рис. 3, б) – ГЦК.

5.

Рис. 3. Последовательности чередования плотноупакованных плоскостей:

а – для ГПУ решетки; б – для ГЦК

Коэффициент компактности решетки ( ) определяется отношением

объема, занимаемого атомами с условно сферической формой ко всему объему

ячейки.

Для ОЦК решеток коэффициент компактности равен 0,68, для ГЦК и

ГПУ коэффициент компактности составляет 0,74. Кристаллические решетки

отличаются друг от друга не только способом размещения в них атомов, но и

своими линейными размерами (параметрами), под которыми понимают

расстояние между атомами в ближайших параллельных плоскостях

элементарной ячейки. Так, например, параметром кубической решетки

является длина ребра а . Гексагональная решетка имеет два параметра а и с.

6.

Механические свойства кристаллических тел в различных направленияхсущественно отличаются друг от друга. Эта способность твердых тел

называется анизотропией.

Для одной и той же подгруппы периодической системы элементов металлы

криcталлизуются, как правило, с образованием элементарной ячейки

одинакового типа. Например, большинство щелочных металлов имеют ОЦК

решетку, щелочноземельных – ГПУ решетку. дух и даже трех типов решеток

при Кристаллические структуры таких металлов обладают аллотропическими

формами или модификациями и обозначаются

- (низкотемпературная модификация), , , - (высокотемпературные

модификации).

Температурным полиморфизмом обладают около 30 металлов.

Например, железо до 911 С и выше 1392 С имеет ОЦК структуру, а от 911 С

до 1392 С – ГЦК структуру. Титан до 882 С имеет ГПУ структуру, а выше –

ОЦК структуру. Кобальт при 477 С претерпевает полиморфное превращение

из ГПУ структуры в ГЦК структуру. Известен полиморфизм под влиянием

температуры и давления. При нагреве до 2000 С и давлении 1010 Па углерод

в форме графита перекристаллизуется в алмаз. При очень больших давлениях в

железе обнаружена низкотемпературная модификация с гексагональной

решеткой ГПУ.

различных температурах или давлениях (железо, алюминий, никель, титан и др.). Это явление называется полиморфизмом.

7.

Кристаллы классифицированы по типу химической связи на

молекулярные, ковалентные, ионные и металлические.

Кристаллы, образованные молекулами, которые связаны между собой

силами Ван-дер-Ваальса, называются молекулярными (Cl2, Br2, I2, H2,

галогены).

К ковалентным кристаллам относятся твердые тела,

кристаллическая структура которых образована за счет ковалентной связи

(углерод, кремний, германий, олово, свинец, азот, фосфор, мышьяк, сурьма,

висмут, кислород, сера, селен, теллур).

Ионные кристаллы – соединения с преобладающим ионным

характером связи, при которой связи между атомами наиболее полярны

(галогениды NaCl, оксиды FeO)

Металлические кристаллы – кристаллы, все атомы которых

объединены металлическими связями ( медь, серебро, золото, цинк, кадмий,

ртуть, бор, алюминий, индий).

.

8.

Строение реальных кристаллов отличается от идеальных наличием в нихдефектов, нарушающих правильное расположение атомов во всем объеме

кристалла. Дефекты в кристаллах обычно характеризуют размерностью. По

этому признаку дефекты делят на четыре группы: точечные, линейные,

поверхностные и объемные.

Полиморфные превращения в чистых металлах происходят при

постоянной температуре и сопровождаются тепловым эффектом – выделением

теплоты, если превращение идет при охлаждении, и поглощением теплоты при

нагреве. Полиморфные превращения происходят не только в чистых металлах,

но и в сплавах и сопровождаются скачкообразным изменением свойств:

удельного объема, теплоемкости, теплопроводности, электропроводности,

магнитных, механических и химических свойств. В результате полиморфного

превращения образуются новые кристаллические зерна, имеющие другой

размер и форму.

Поэтому такое превращение также называют перекристаллизацией.

Если нагрев металла проведен до температуры, немного превышающей

температуру полиморфного превращения (критической точки), получается очень

мелкое зерно. Это используется для измельчения крупного зерна, полученного

при кристаллизации из жидкого состояния или предварительном нагреве до

высоких температур.

9.

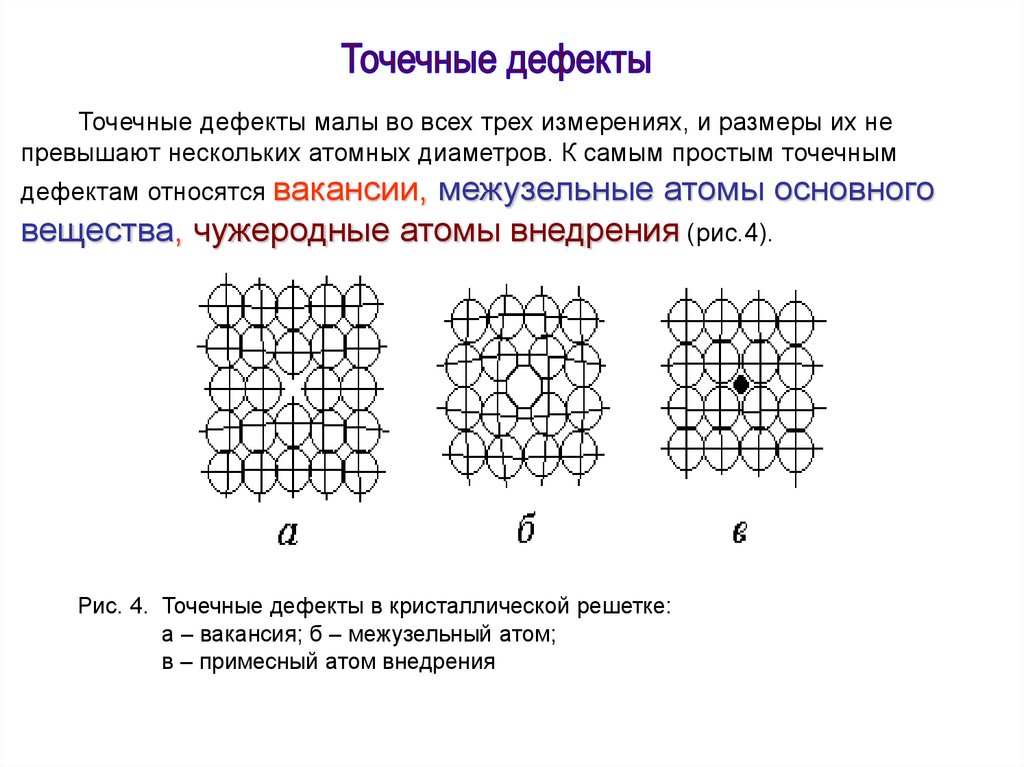

Точечные дефекты малы во всех трех измерениях, и размеры их непревышают нескольких атомных диаметров. К самым простым точечным

дефектам относятся вакансии, межузельные атомы основного

вещества, чужеродные атомы внедрения (рис.4).

Рис. 4. Точечные дефекты в кристаллической решетке:

а – вакансия; б – межузельный атом;

в – примесный атом внедрения

10.

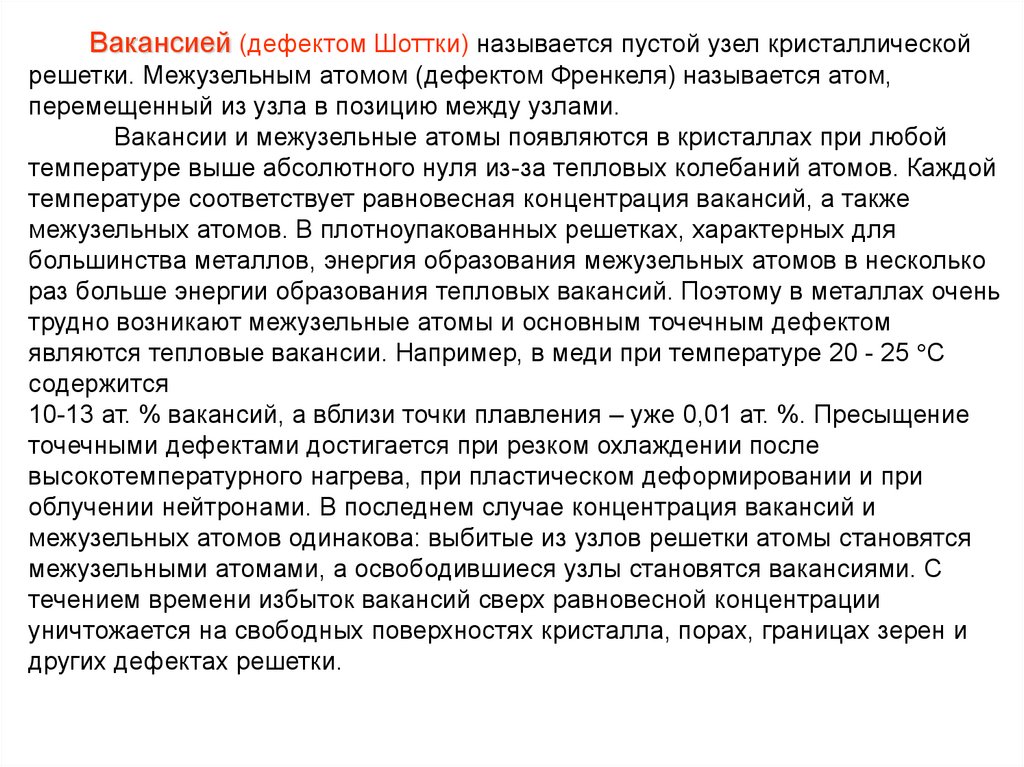

Вакансией (дефектом Шоттки) называется пустой узел кристаллическойрешетки. Межузельным атомом (дефектом Френкеля) называется атом,

перемещенный из узла в позицию между узлами.

Вакансии и межузельные атомы появляются в кристаллах при любой

температуре выше абсолютного нуля из-за тепловых колебаний атомов. Каждой

температуре соответствует равновесная концентрация вакансий, а также

межузельных атомов. В плотноупакованных решетках, характерных для

большинства металлов, энергия образования межузельных атомов в несколько

раз больше энергии образования тепловых вакансий. Поэтому в металлах очень

трудно возникают межузельные атомы и основным точечным дефектом

являются тепловые вакансии. Например, в меди при температуре 20 - 25 С

содержится

10-13 ат. % вакансий, а вблизи точки плавления – уже 0,01 ат. %. Пресыщение

точечными дефектами достигается при резком охлаждении после

высокотемпературного нагрева, при пластическом деформировании и при

облучении нейтронами. В последнем случае концентрация вакансий и

межузельных атомов одинакова: выбитые из узлов решетки атомы становятся

межузельными атомами, а освободившиеся узлы становятся вакансиями. С

течением времени избыток вакансий сверх равновесной концентрации

уничтожается на свободных поверхностях кристалла, порах, границах зерен и

других дефектах решетки.

11.

Вакансии являются подвижными дефектами кристаллической решетки и

ускоряют все процессы, связанные с перемещением атомов: диффузию,

спекание порошков и т. д.

Все виды точечных дефектов искажают кристаллическую решетку и, в

определенной мере, влияют на физические свойства. В технически чистых

металлах точечные дефекты повышают электрическое сопротивление, а на

механические свойства практически не влияют. Лишь при больших

концентрациях дефектов в облученных металлах понижается пластичность, и

заметно изменяются другие свойства.

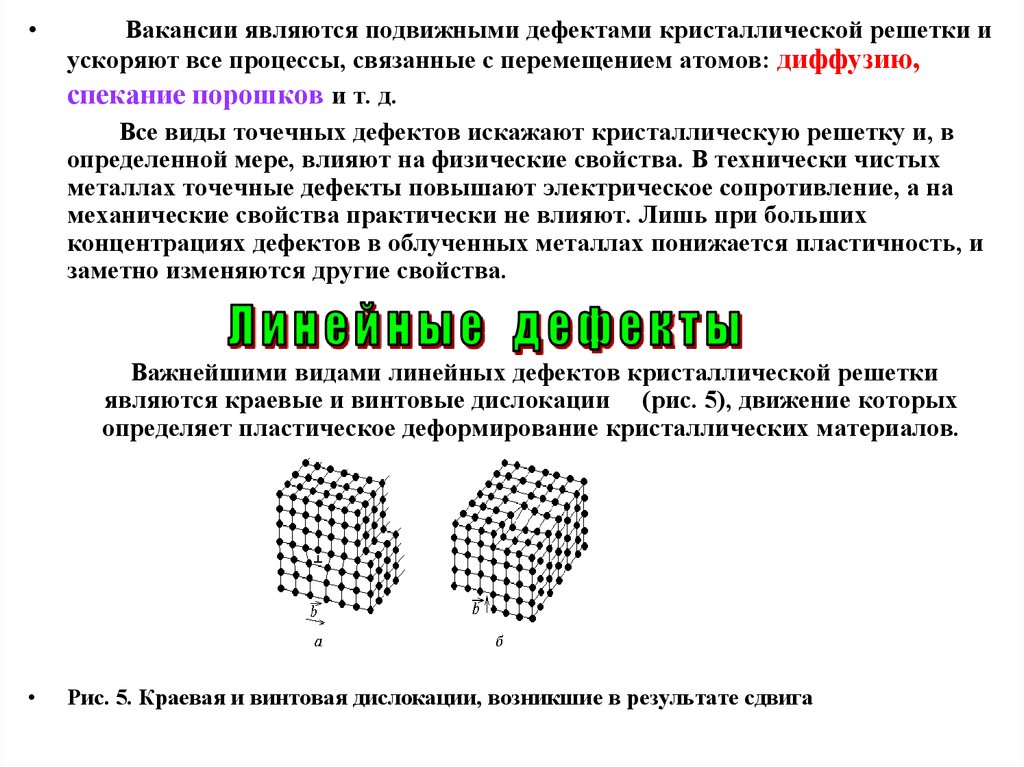

Важнейшими видами линейных дефектов кристаллической решетки

являются краевые и винтовые дислокации (рис. 5), движение которых

определяет пластическое деформирование кристаллических материалов.

Рис. 5. Краевая и винтовая дислокации, возникшие в результате сдвига

12.

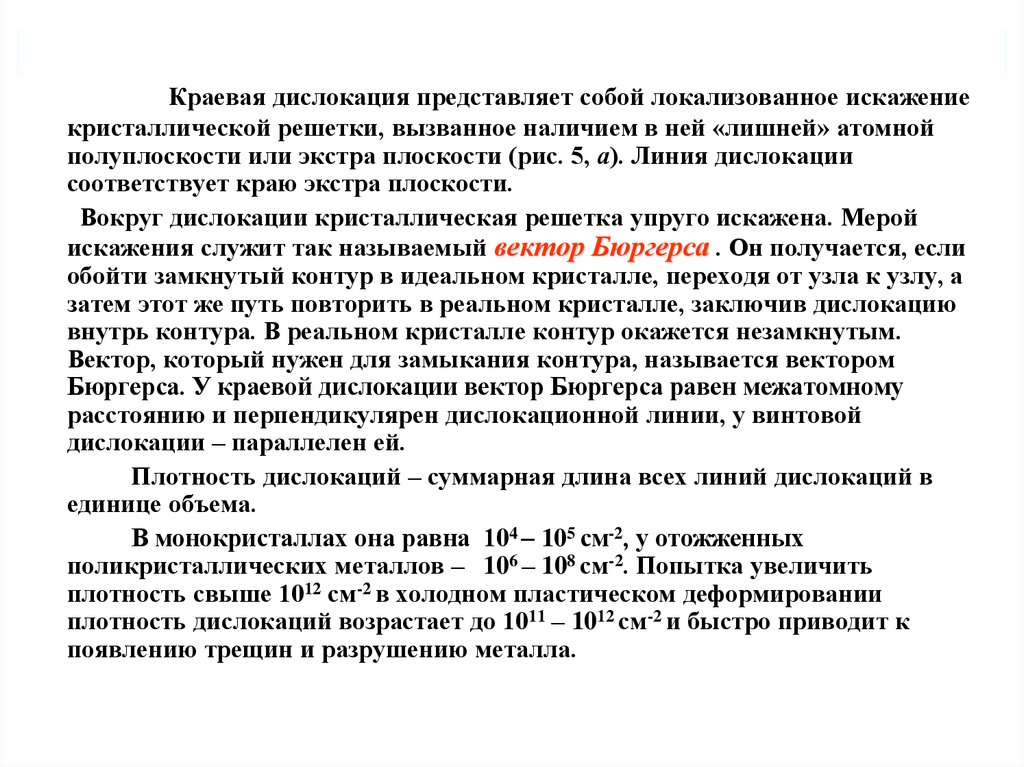

Краевая дислокация представляет собой локализованное искажениекристаллической решетки, вызванное наличием в ней «лишней» атомной

полуплоскости или экстра плоскости (рис. 5, а). Линия дислокации

соответствует краю экстра плоскости.

Вокруг дислокации кристаллическая решетка упруго искажена. Мерой

искажения служит так называемый вектор Бюргерса . Он получается, если

обойти замкнутый контур в идеальном кристалле, переходя от узла к узлу, а

затем этот же путь повторить в реальном кристалле, заключив дислокацию

внутрь контура. В реальном кристалле контур окажется незамкнутым.

Вектор, который нужен для замыкания контура, называется вектором

Бюргерса. У краевой дислокации вектор Бюргерса равен межатомному

расстоянию и перпендикулярен дислокационной линии, у винтовой

дислокации – параллелен ей.

Плотность дислокаций – суммарная длина всех линий дислокаций в

единице объема.

В монокристаллах она равна 104 – 105 см-2, у отожженных

поликристаллических металлов – 106 – 108 см-2. Попытка увеличить

плотность свыше 1012 см-2 в холодном пластическом деформировании

плотность дислокаций возрастает до 1011 – 1012 см-2 и быстро приводит к

появлению трещин и разрушению металла.

13.

Дислокации кроме пластической деформации участвуют в фазовыхпревращениях, рекристаллизации, служат готовыми центрами для бразования

второй фазы из твердого раствора. Вдоль дислокаций скорость диффузии на

несколько порядков выше, чем через кристаллическую решетку без дефектов.

Дислокации служат местом концентрации примесных атомов, в

особенности примесей внедрения, так как это уменьшает искажения решетки.

Примесные атомы образуют вокруг дислокации зону повышенной

концентрации – так называемую атмосферу Коттрелла, которая мешает

движению дислокаций и упрочняет металл.

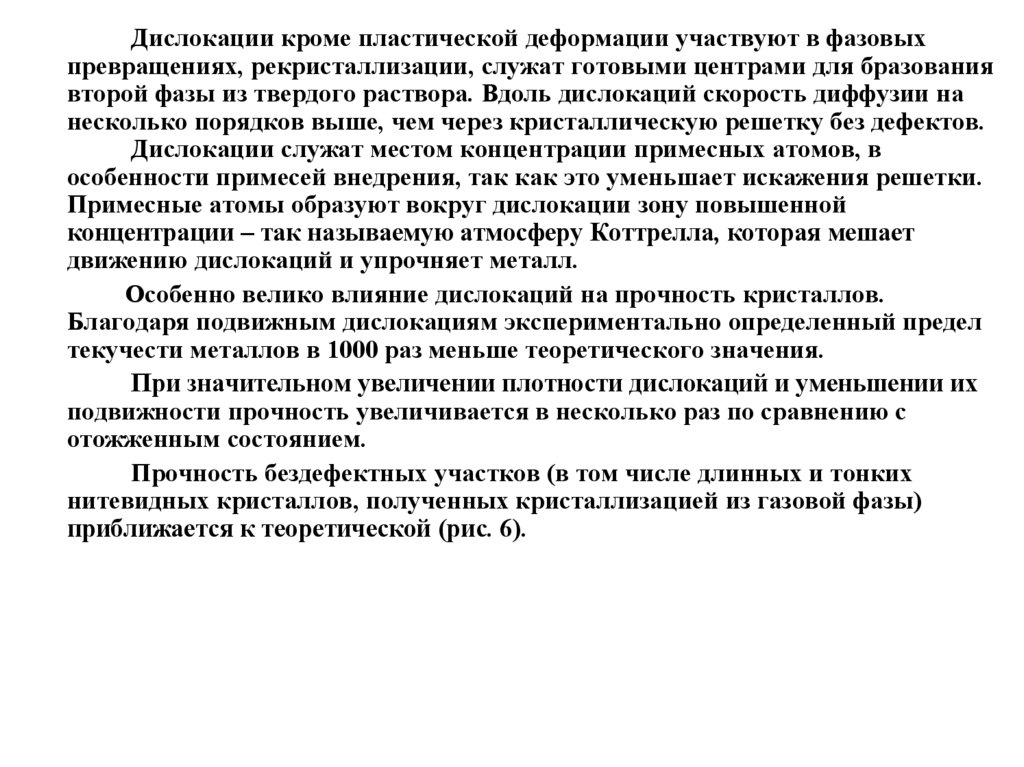

Особенно велико влияние дислокаций на прочность кристаллов.

Благодаря подвижным дислокациям экспериментально определенный предел

текучести металлов в 1000 раз меньше теоретического значения.

При значительном увеличении плотности дислокаций и уменьшении их

подвижности прочность увеличивается в несколько раз по сравнению с

отожженным состоянием.

Прочность бездефектных участков (в том числе длинных и тонких

нитевидных кристаллов, полученных кристаллизацией из газовой фазы)

приближается к теоретической (рис. 6).

14.

Рис. 6. Зависимость предела текучести от плотности дислокаций:1 – идеальный кристалл без дефектов; 2 – бездефектные нитевидные

кристаллы; 3 – отожженные металлы; 4 – металлы с увеличенной

плотностью дислокаций после обработки

15.

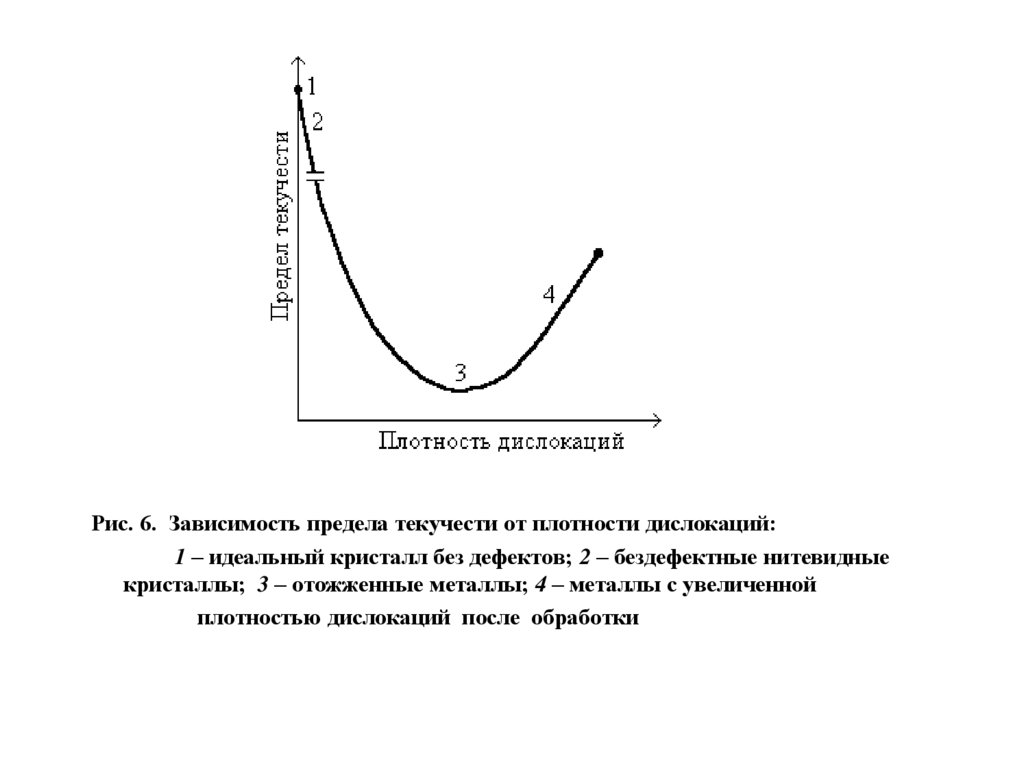

Границы субзерен представляют собой стенки дислокаций(рис. 7, б). Угол взаимной разориентации субзерен не превышает 5 , поэтому

такие границы называются

.

На малоугловых границах также скапливаются примеси.

Рис. 7. Схемы строения большеугловых (а) и малоугловых (б) границ

16.

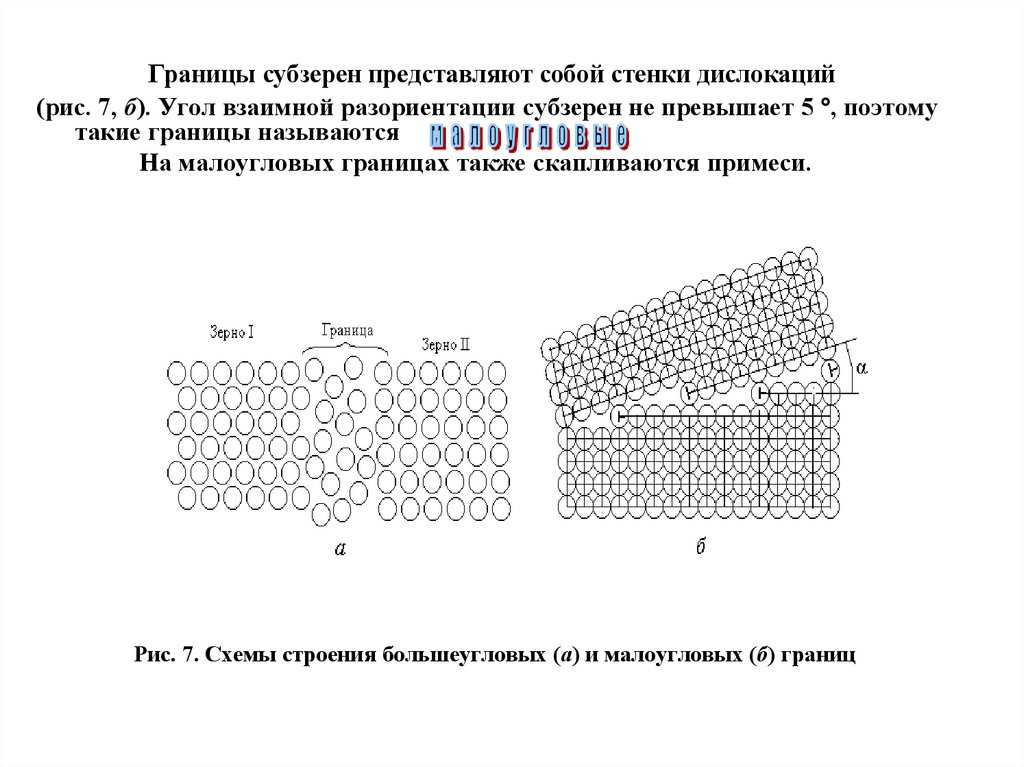

Дефект упаковки представляет собой часть атомной плоскости,ограниченную дислокациями, в пределах которой нарушен нормальный

порядок чередования атомных слоев. Например, в сплавах с ГЦК решеткой

чередуются плотноупакованные слои АВС АВ…, а при наличии дефекта

упаковки слои чередуются в последовательности АВС ВС АВС… Чередование

слоев ВС… типично для кристаллов с ГПУ решеткой, и, таким образом,

дефект упаковки представляет собой как бы тонкую пластинку с ГПУ

решеткой в ГЦК решетке.

называется часть кристалла, в которой

кристаллическое строение является зеркальным отражением

остальной части кристалла.

Граница двойника разделяет такие части кристалла. Двойники могут

появляться при деформации, кристаллизации, отжиге деформированных

кристаллов и других процессах. При двойниковании сдвиг соседних атомных

плоскостей происходит на расстояние меньше межатомного, в отличие от

деформации движением дислокаций.

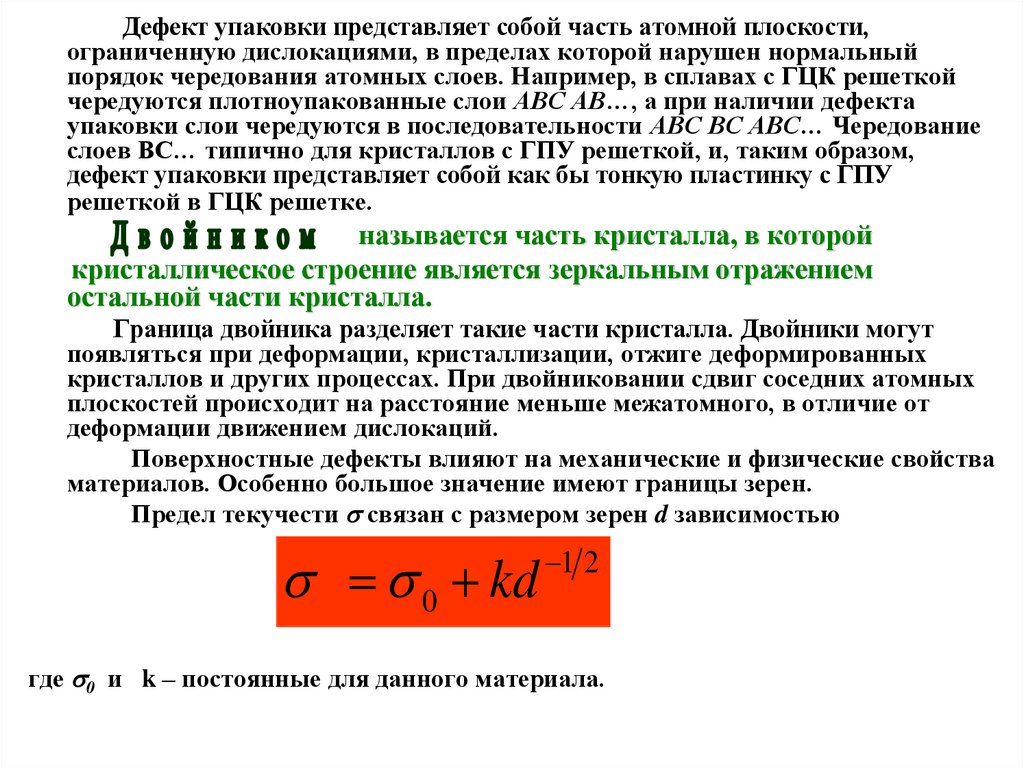

Поверхностные дефекты влияют на механические и физические свойства

материалов. Особенно большое значение имеют границы зерен.

Предел текучести связан с размером зерен d зависимостью

0 kd

1 2

где 0 и k – постоянные для данного материала.

17.

Чем мельче зерно, тем выше предел текучести, вязкость и меньшеопасность хрупкого разрушения. Аналогично, но более слабо влияет на

механические свойства размер субзерен. Вдоль границ зерен и субзерен

быстрее протекает диффузия, особенно при нагреве.

Они имеют значительную по сравнениями с атомами протяженность во

всех трех направлениях кристалла. Трехмерные дефекты образуются как в

процессе кристаллизации, так и при фазовых превращениях, деформации и

других процессах.

К объемным дефектам относятся поры, трещины, усадочные

раковины и т. п.

18.

1.2 Пластическая деформация и механическиесвойства металлов

Пластическая деформация – необратимые изменения формы и

размеров тела, остающиеся после снятия нагрузки.

Основные положения теории пластической деформации:

• скольжение распространяется по плоскости сдвига

последовательно и не одновременно;

• скольжение начинается от мест нарушения кристаллической

решетки, которые должны быть или возникают в кристалле

при его нагружении.

Главный механизм пластической деформации – внутреннее

дислокационное скольжение (скольжение краевой и винтовой дислокаций).

Пластическая деформация поликристаллического металла протекает

путем сдвига (скольжения) или двойникования. Формоизменение металла при

обработке давлением происходит в результате пластической деформации

каждого зерна. При этом следует иметь в виду, что зерна ориентированы не

одинаково, и поэтому пластическая деформация не может протекать

одновременно и одинаково во всем объеме поликристалла.

19.

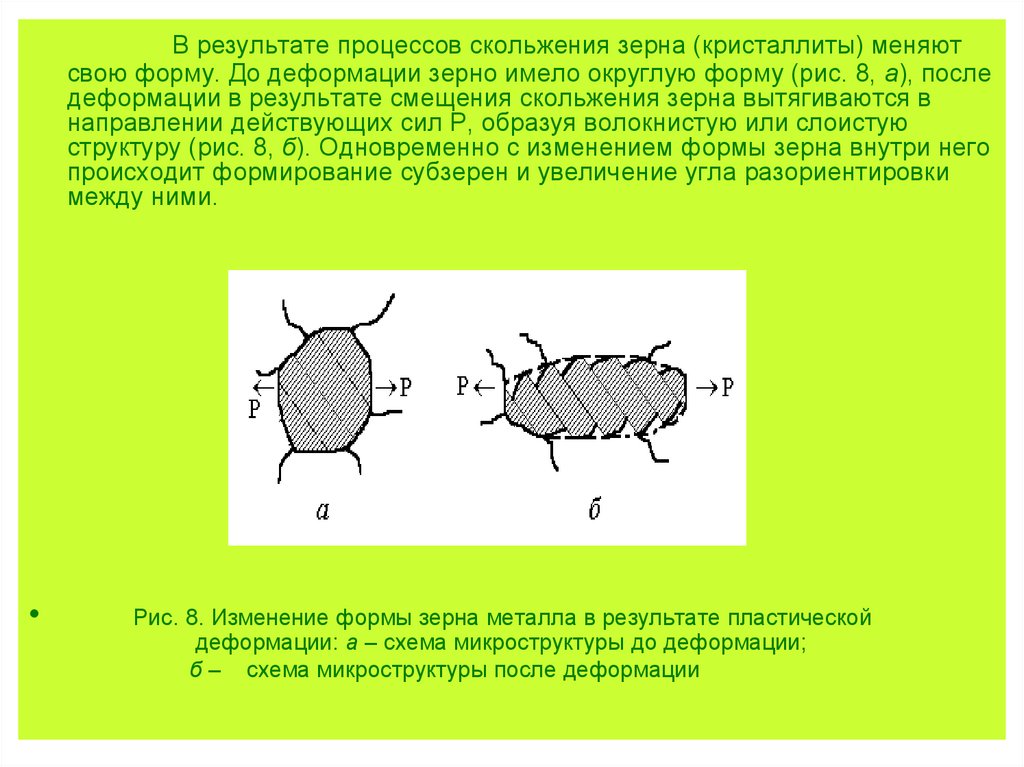

В результате процессов скольжения зерна (кристаллиты) меняютсвою форму. До деформации зерно имело округлую форму (рис. 8, а), после

деформации в результате смещения скольжения зерна вытягиваются в

направлении действующих сил Р, образуя волокнистую или слоистую

структуру (рис. 8, б). Одновременно с изменением формы зерна внутри него

происходит формирование субзерен и увеличение угла разориентировки

между ними.

Рис. 8. Изменение формы зерна металла в результате пластической

деформации: а – схема микроструктуры до деформации;

б – схема микроструктуры после деформации

20.

.При большой степени деформации возникает преимущественная

ориентировка кристаллографических плоскостей и направлений в зернах.

Закономерная ориентировка кристаллитов относительно внешних

деформирующих сил называется текстурой деформации.

Характер текстуры зависит от природы металла и вида деформации

(прокатка, волочение т. д.). Образование текстуры способствует появлению

анизотропии механических и физических свойств. С увеличением степени

холодной, происходящей при температуре ниже (0,15-0,2) Т0, деформации

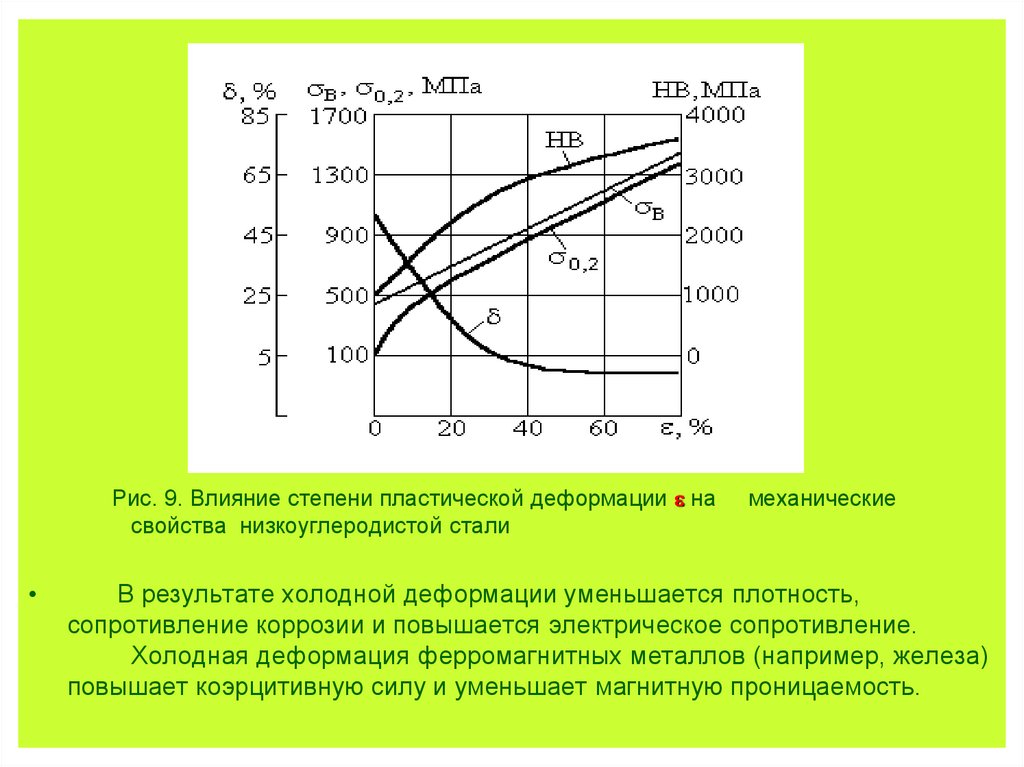

свойства, характеризующие сопротивление деформации ( в, 0,2, НВ и др.)

повышаются, а способность к пластической деформации – пластичность ( и )

уменьшается (рис. 9). Это явление называется наклепом.

Упрочнение металла в процессе пластической деформации (наклеп)

объясняется увеличением числа дефектов кристаллического строения

(дислокаций, вакансий, межузельных атомов).

Повышение плотности дефектов кристаллического строения затрудняет

движение отдельных новых дислокаций, а, следовательно, повышается

сопротивление деформации и уменьшается пластичность.

Наибольшее влияние имеет увеличение плотности дислокаций.

Металлы с ГЦК решеткой упрочняются сильнее, чем металлы с ОЦК

решеткой.

21.

Рис. 9. Влияние степени пластической деформации насвойства низкоуглеродистой стали

механические

В результате холодной деформации уменьшается плотность,

сопротивление коррозии и повышается электрическое сопротивление.

Холодная деформация ферромагнитных металлов (например, железа)

повышает коэрцитивную силу и уменьшает магнитную проницаемость.

22.

Под механическими свойствами понимают характеристики,определяющие поведение металла (или другого материала) под действием

внешних сил.

К механическим свойствам обычно относят сопротивление металла

деформации (

) и сопротивление разрушению

(

,

) и способность не разрушаться при наличии

трещин).

В результате механических испытаний получают числовые значения

механических свойств, т. е. значения напряжений или деформаций, при

которых происходят изменения физического и механического состояний

материала.

Статическими называют испытания, при которых прилагаемая к

образцу нагрузка возрастает медленно и плавно.

Чаще всего применяют испытания на растяжение, позволяющие по

результатам одного опыта установить несколько важных механических

характеристик металла или сплава.

Для испытания на растяжение используют стандартные образцы (ГОСТ

1497-73). Машины для испытаний снабжены прибором, записывающим

диаграмму растяжения (рис.10).

23.

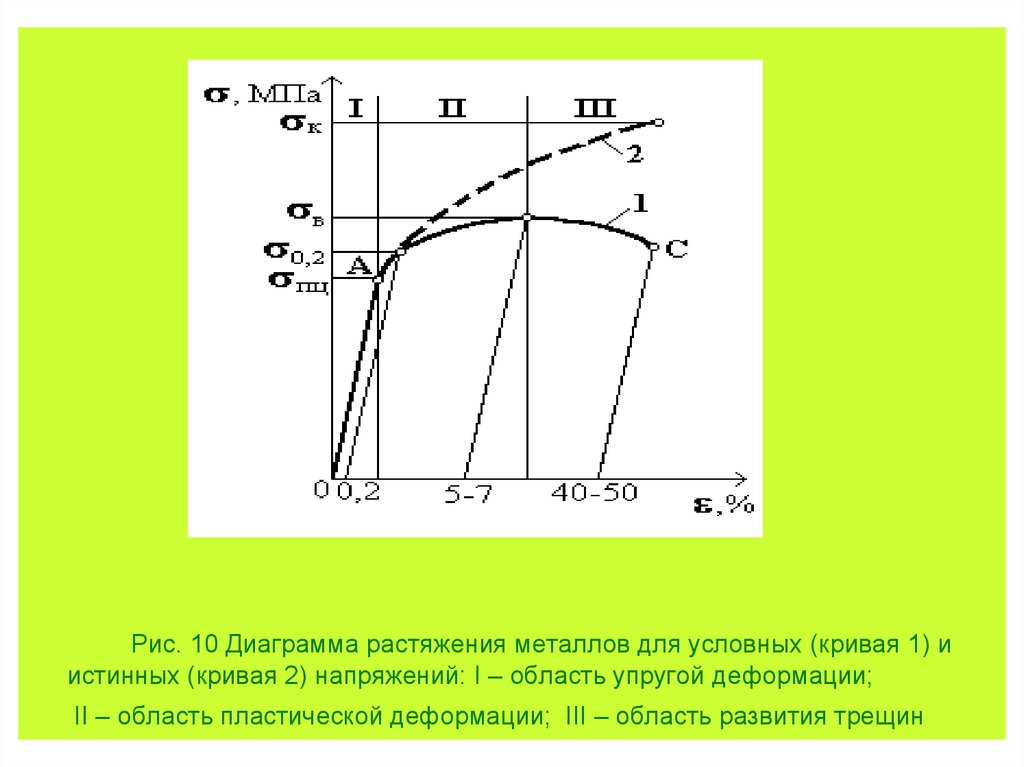

Рис. 10 Диаграмма растяжения металлов для условных (кривая 1) иистинных (кривая 2) напряжений: I – область упругой деформации;

II – область пластической деформации; III – область развития трещин

24.

Кривая 1 характеризует поведение (деформацию) металла поддействием напряжений , МПа, величина которых является условной:

σ = P/F0,

где P – внешняя нагрузка, F0 – исходная площадь поперечного сечения

образца. До точки А деформация пропорциональна напряжению и

подчиняется закону Гука. Наклон прямой ОА характеризует модуль

упругости (Юнга) материала Е = / . Физический смысл модуля упругости

сводится к тому, что он характеризует сопротивление материала упругой

деформации. Модуль упругости практически не зависит от структуры

металла, и определятся силами межатомной связи. Все другие

механические свойства являются структурно чувствительными и

изменяются в широких пределах.

Напряжение, соответствующее точке А, называют пределом

пропорциональности ( пц).

Обычно определяют условный предел пропорциональности, т. е.

напряжение, при котором отступление от линейной зависимости между

напряжениями и деформациями достигает такой величины, что тангенс угла

наклона касательной к кривой деформации по отношению к оси напряжений

увеличивается на 50 % от своего значения на линейном участке.

25.

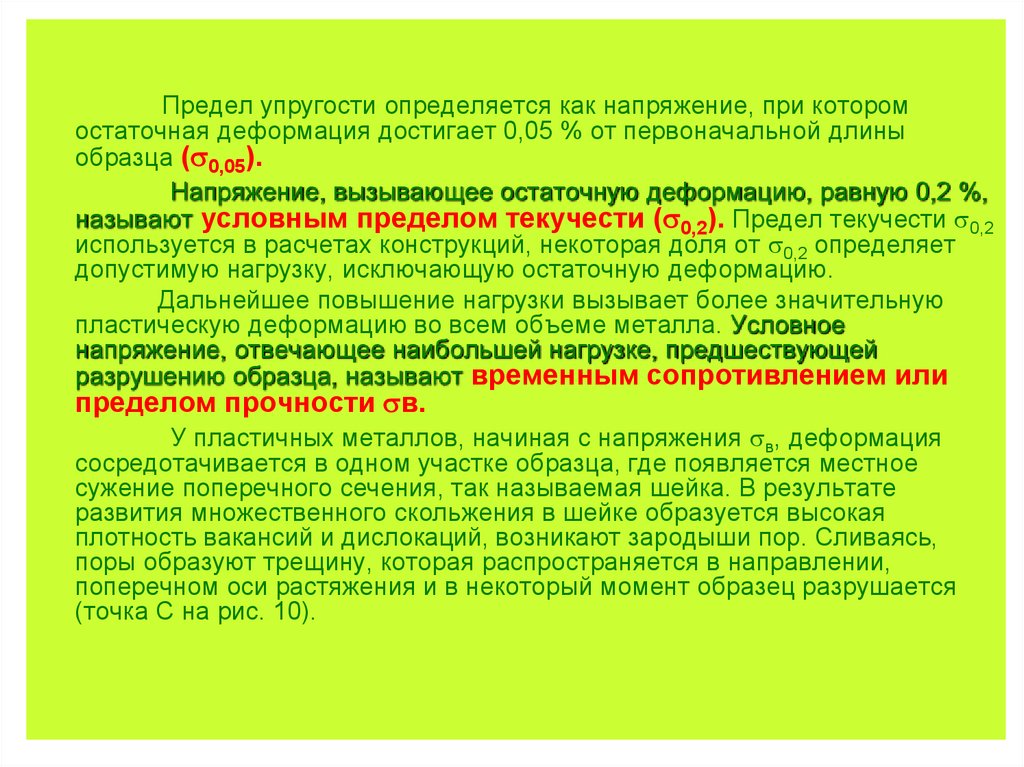

Предел упругости определяется как напряжение, при которомостаточная деформация достигает 0,05 % от первоначальной длины

образца ( 0,05).

Напряжение, вызывающее остаточную деформацию, равную 0,2 %,

называют условным пределом текучести ( 0,2). Предел текучести 0,2

используется в расчетах конструкций, некоторая доля от 0,2 определяет

допустимую нагрузку, исключающую остаточную деформацию.

Дальнейшее повышение нагрузки вызывает более значительную

пластическую деформацию во всем объеме металла. Условное

напряжение, отвечающее наибольшей нагрузке, предшествующей

разрушению образца, называют временным сопротивлением или

пределом прочности в.

У пластичных металлов, начиная с напряжения в, деформация

сосредотачивается в одном участке образца, где появляется местное

сужение поперечного сечения, так называемая шейка. В результате

развития множественного скольжения в шейке образуется высокая

плотность вакансий и дислокаций, возникают зародыши пор. Сливаясь,

поры образуют трещину, которая распространяется в направлении,

поперечном оси растяжения и в некоторый момент образец разрушается

(точка С на рис. 10).

26.

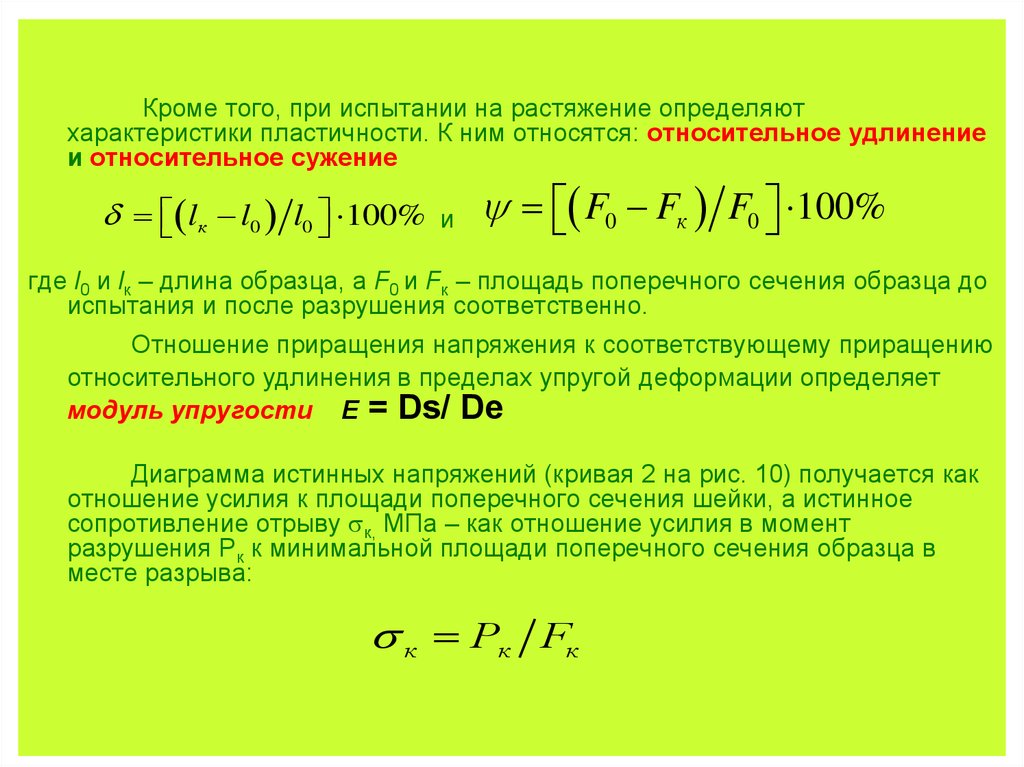

Кроме того, при испытании на растяжение определяютхарактеристики пластичности. К ним относятся: относительное удлинение

и относительное сужение

lк l0 l0 100% и

F0 Fк F0 100%

где l0 и lк – длина образца, а F0 и Fк – площадь поперечного сечения образца до

испытания и после разрушения соответственно.

Отношение приращения напряжения к соответствующему приращению

относительного удлинения в пределах упругой деформации определяет

модуль упругости E = Ds/ De

Диаграмма истинных напряжений (кривая 2 на рис. 10) получается как

отношение усилия к площади поперечного сечения шейки, а истинное

сопротивление отрыву к, МПа – как отношение усилия в момент

разрушения Рк к минимальной площади поперечного сечения образца в

месте разрыва:

к Рк Fк

27.

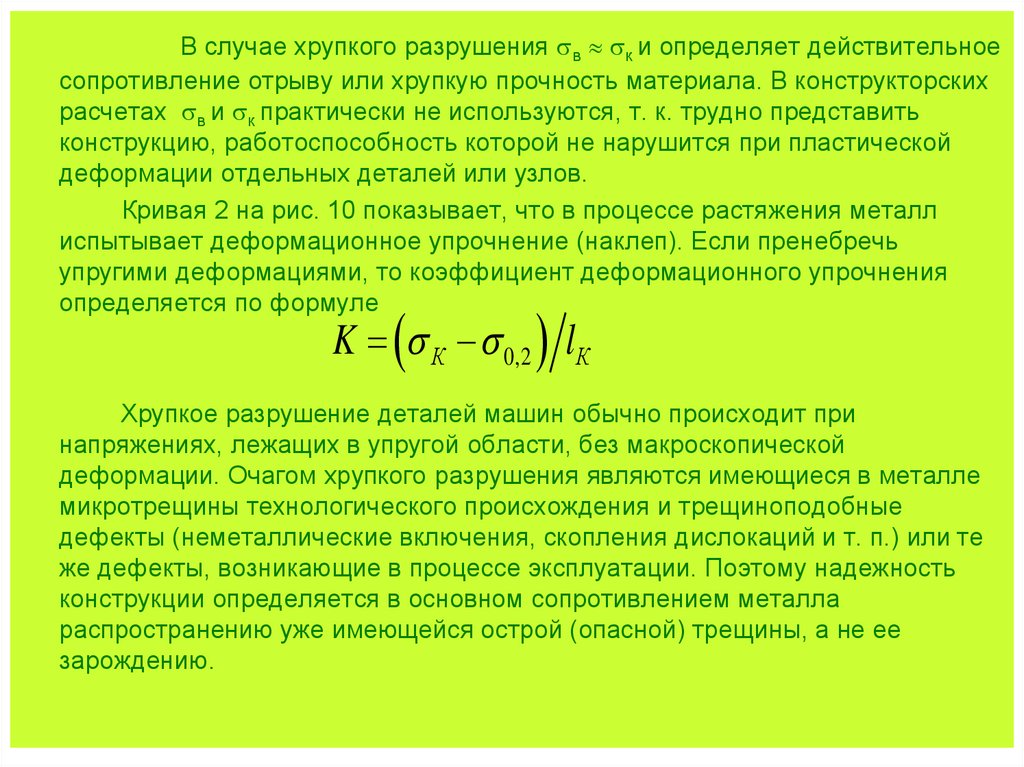

В случае хрупкого разрушения в к и определяет действительноесопротивление отрыву или хрупкую прочность материала. В конструкторских

расчетах в и к практически не используются, т. к. трудно представить

конструкцию, работоспособность которой не нарушится при пластической

деформации отдельных деталей или узлов.

Кривая 2 на рис. 10 показывает, что в процессе растяжения металл

испытывает деформационное упрочнение (наклеп). Если пренебречь

упругими деформациями, то коэффициент деформационного упрочнения

определяется по формуле

K К 0,2 lК

Хрупкое разрушение деталей машин обычно происходит при

напряжениях, лежащих в упругой области, без макроскопической

деформации. Очагом хрупкого разрушения являются имеющиеся в металле

микротрещины технологического происхождения и трещиноподобные

дефекты (неметаллические включения, скопления дислокаций и т. п.) или те

же дефекты, возникающие в процессе эксплуатации. Поэтому надежность

конструкции определяется в основном сопротивлением металла

распространению уже имеющейся острой (опасной) трещины, а не ее

зарождению.

28.

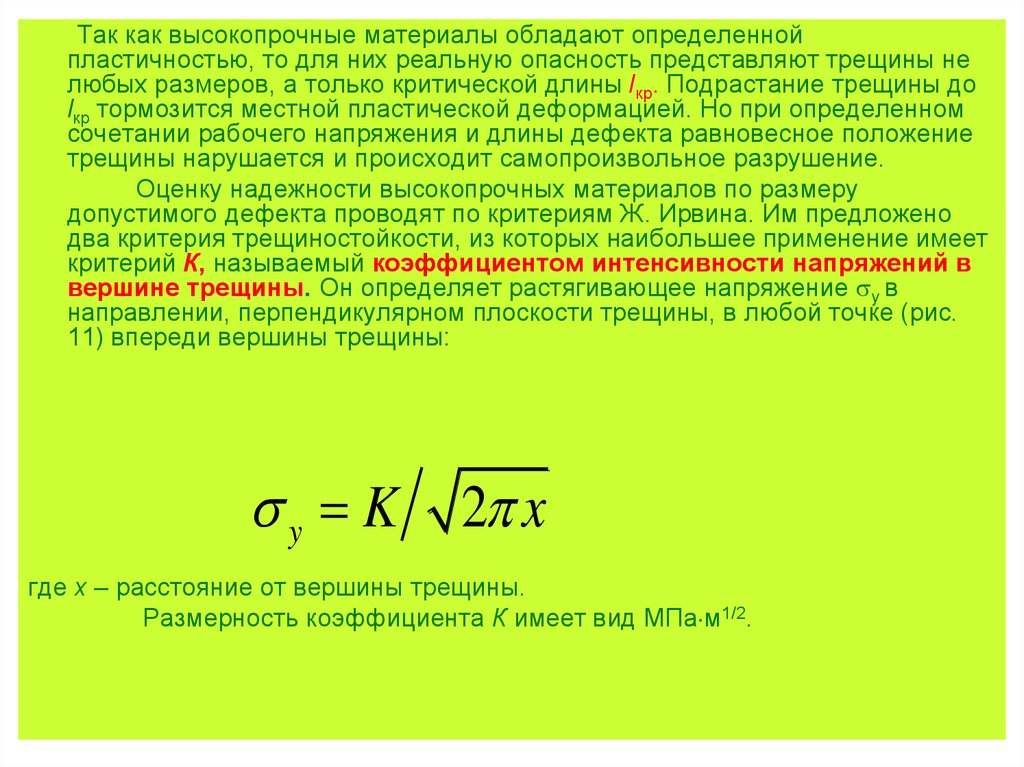

Так как высокопрочные материалы обладают определеннойпластичностью, то для них реальную опасность представляют трещины не

любых размеров, а только критической длины lкр. Подрастание трещины до

lкр тормозится местной пластической деформацией. Но при определенном

сочетании рабочего напряжения и длины дефекта равновесное положение

трещины нарушается и происходит самопроизвольное разрушение.

Оценку надежности высокопрочных материалов по размеру

допустимого дефекта проводят по критериям Ж. Ирвина. Им предложено

два критерия трещиностойкости, из которых наибольшее применение имеет

критерий К, называемый коэффициентом интенсивности напряжений в

вершине трещины. Он определяет растягивающее напряжение у в

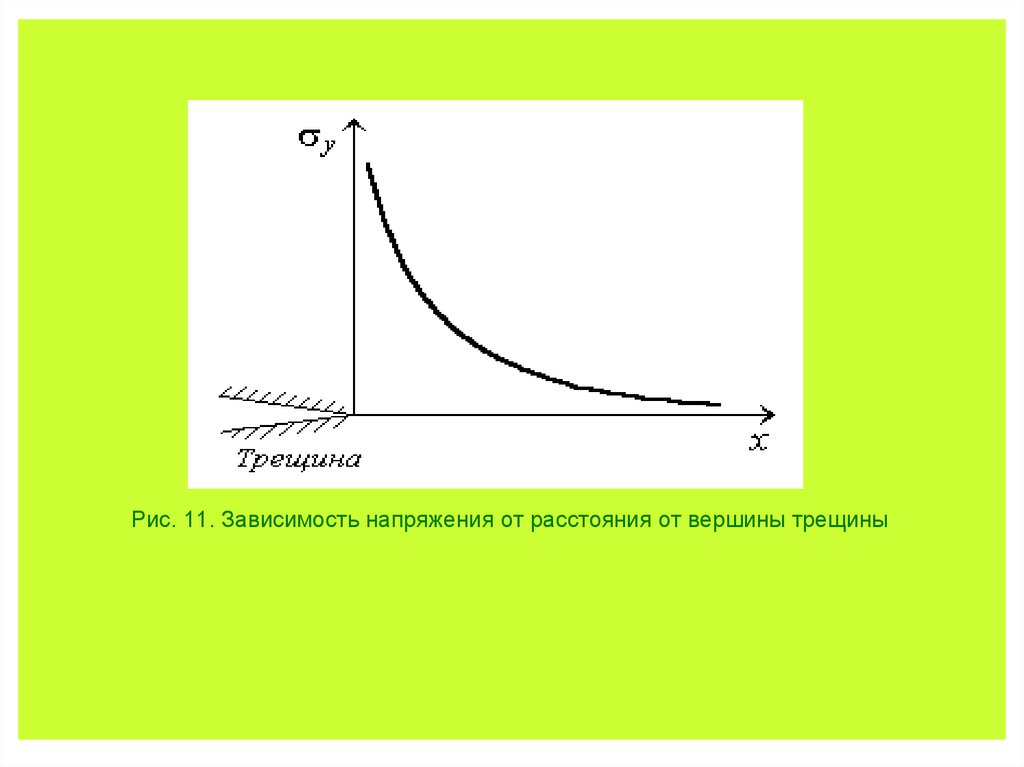

направлении, перпендикулярном плоскости трещины, в любой точке (рис.

11) впереди вершины трещины:

y K

2 x

где x – расстояние от вершины трещины.

Размерность коэффициента К имеет вид МПа м1/2.

29.

Рис. 11. Зависимость напряжения от расстояния от вершины трещины30.

Критерий К для наиболее жесткого нагружения, плоской деформациирастяжением, обозначают К1, а при достижении критического значения,

когда стабильная трещина переходит в нестабильную, - К1с. Критерий К1с

показывает, какого значения достигает напряжение вблизи вершины

трещины в момент разрушения. Он связывает приложенное среднее

напряжение ср (вдали от трещины) с критической длиной трещины:

K1c ср lкр

где - безразмерный коэффициент, характеризующий геометрию трещины.

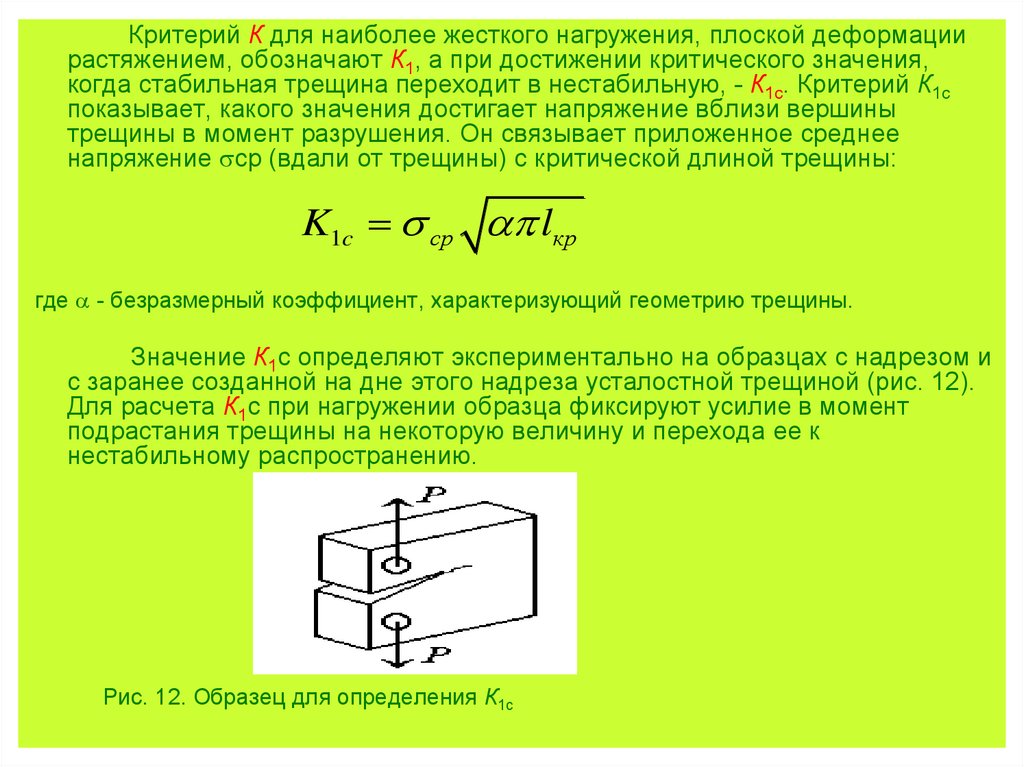

Значение К1с определяют экспериментально на образцах с надрезом и

с заранее созданной на дне этого надреза усталостной трещиной (рис. 12).

Для расчета К1с при нагружении образца фиксируют усилие в момент

подрастания трещины на некоторую величину и перехода ее к

нестабильному распространению.

Рис. 12. Образец для определения К1с

31.

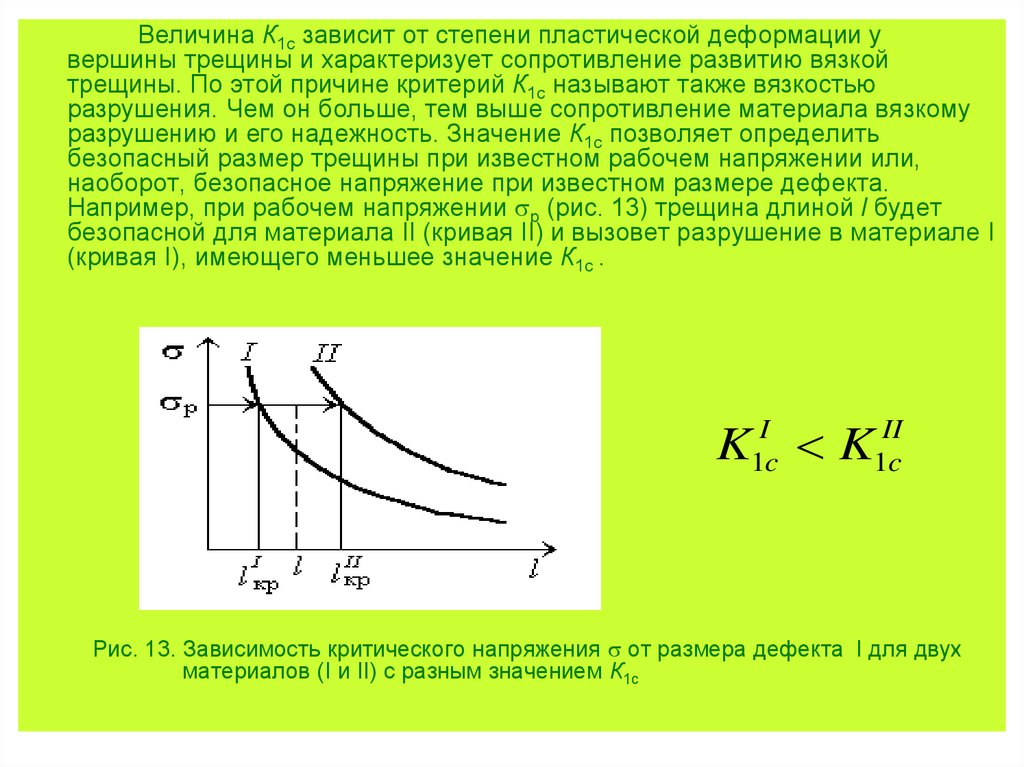

Величина К1с зависит от степени пластической деформации увершины трещины и характеризует сопротивление развитию вязкой

трещины. По этой причине критерий К1с называют также вязкостью

разрушения. Чем он больше, тем выше сопротивление материала вязкому

разрушению и его надежность. Значение К1с позволяет определить

безопасный размер трещины при известном рабочем напряжении или,

наоборот, безопасное напряжение при известном размере дефекта.

Например, при рабочем напряжении р (рис. 13) трещина длиной l будет

безопасной для материала II (кривая II) и вызовет разрушение в материале I

(кривая I), имеющего меньшее значение К1с .

K K

I

1c

II

1c

Рис. 13. Зависимость критического напряжения от размера дефекта l для двух

материалов (I и II) с разным значением К1с

32.

Механические свойства тел – основные свойства конструкционныхматериалов, которые определяют их применение, задаются и

контролируются в процессе получения и обработки материалов.

Способность противостоять внешним нагрузкам с учетом воздействия

внешней среды ( давление, температура, агрессивность) является основным

свойством материала. Основными видами механических свойств являются

прочность, пластичность и твердость.

Твердостью материала называют свойство материала

оказыватьсопротивление пластической деформации контактном

воздействии(внедрении) индентора на поверхностные слои материала.

Измерение твердости вследствие быстроты и простоты

осуществления, а также возможности без разрушения изделия судить о его

свойствах, получило широкое применение для контроля качества металла в

изделиях и деталях. Существует несколько способов измерения твердости.

Определение твердости по Бринеллю основано на том, что в плоскую

поверхность металла под постоянной нагрузкой P (Н) вдавливается твердый

стальной шарик (рис. 14, а).

После снятия нагрузки в испытуемом металле образуется отпечаток

(лунка).

33.

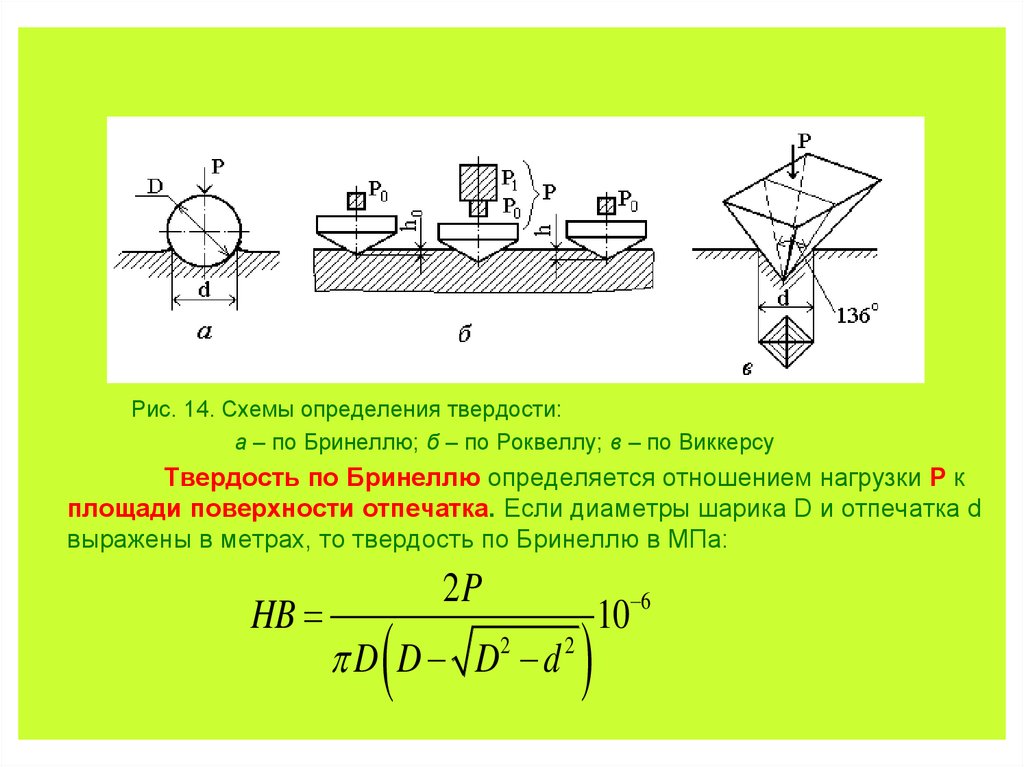

Рис. 14. Схемы определения твердости:а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

Твердость по Бринеллю определяется отношением нагрузки Р к

площади поверхности отпечатка. Если диаметры шарика D и отпечатка d

выражены в метрах, то твердость по Бринеллю в МПа:

HB

2P

D D D2 d 2

10

6

34.

При испытании стали и чугуна выбирают D = 10 мм иР = 30000 Н, при испытании меди и ее сплавов D = 10 мм и

Р = 10000 Н, а при испытании очень мягких металлов (алюминий, баббиты и

др.) D = 10 мм и Р = 2500 Н. При испытании образцов толщиной менее 6 мм

выбирают шарики с меньшим диаметром 5 и 2,5 мм.

Для определения твердости измеряют диаметр лунки d

(в мм) и

находят по нему число твердости по Бринеллю (НВ) по специальным

таблицам. Это число соответствует твердости, выраженной в кгс/мм2. Для

перевода числа твердости в систему СИ его умножают на коэффициент К =

9,81 МПа.

Метод Бринелля не рекомендуется применять для металлов

твердостью более 4500 МПа. Твердость НВ можно использовать для

приближенной оценки статической прочности.

Например, для стали справедливо эмпирическое соотношение В =

НВ/3.

35.

Твердость по Роквеллу определяют по глубине отпечатка.Наконечником (индентором) служит алмазный конус с углом при вершине

120 или стальной закаленный шарик (d = 1,588 мм). Алмазный конус

применяют для испытания твердых металлов, а шарик – для мягких. Конус и

шарик вдавливают двумя последовательными нагрузками (рис. 14, б),

предварительной Р0 = 100 Н и общей Р = Р0 + Р1, где Р1 – основная

нагрузка. Основная нагрузка составляет 900 Н для шарика (шкала В), 1400

Н для алмазного конуса (шкала С) и 500 Н при испытании очень твердых и

тонких металлов (шкала А).

Твердость по Роквеллу измеряют в условных единицах. За единицу

твердости принято значение осевого перемещения наконечника на 0,002

мм. Твердость по Роквеллу HR определяют по формулам HR = 100 – е (при

измерении по шкалам А и С),

HR = 130 - е (при измерении по шкале В). Значение е определяют по

формуле:

e h h 0,002

0

где h – глубина внедрения наконечника в испытуемый материал под действием

общей нагрузки Р, измеренная после снятия основной нагрузки Р1 с

оставлением предварительной нагрузки Р0, мм;

h0 – глубина внедрения наконечника в испытуемый материал под

действием нагрузки Р0, мм.

36. ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ

37. ОПРЕДЕЛЕНИЕ МИКРОТВЕРДОСТИ

38.

Твердость по Роквеллу обозначается HRA при нагрузке 600 Н(испытание алмазным конусом). HRC при нагрузке 1500 Н и HRB при нагрузке

1000 Н (испытание стальным шариком).

Значения твердости сразу считывают по шкале прибора.

Определение твердости по Виккерсу используют для определения

твердости деталей малой толщины и тонких поверхностных слоев, имеющих

высокую твердость. Твердость определяют, вдавливая в испытуемую

поверхность (шлифованную или полированную) четырехгранную алмазную

пирамиду (рис. 14, в), с углом при вершине 136º. Твердость по Виккерсу, HV

(МПа) рассчитывают по формуле:

HV 1,854

P

d

6

10

2

где Р – нагрузка на пирамиду 50, 100, 200, 300, 500, 1000 или 1200 Н

(обозначения: НV5, НV10, НV20 и т.д.);

d – среднее арифметическое двух диагоналей отпечатка, измеряемых после

снятия нагрузки, м.

Чем тоньше материал, тем меньше должна быть нагрузка. Число

твердости по Виккерсу определяется с помощью специальных таблиц по

измеряемым значениям диагоналей (d) в мм. Перевод чисел твердости HV в

систему СИ аналогичен переводу чисел твердости HB.

39.

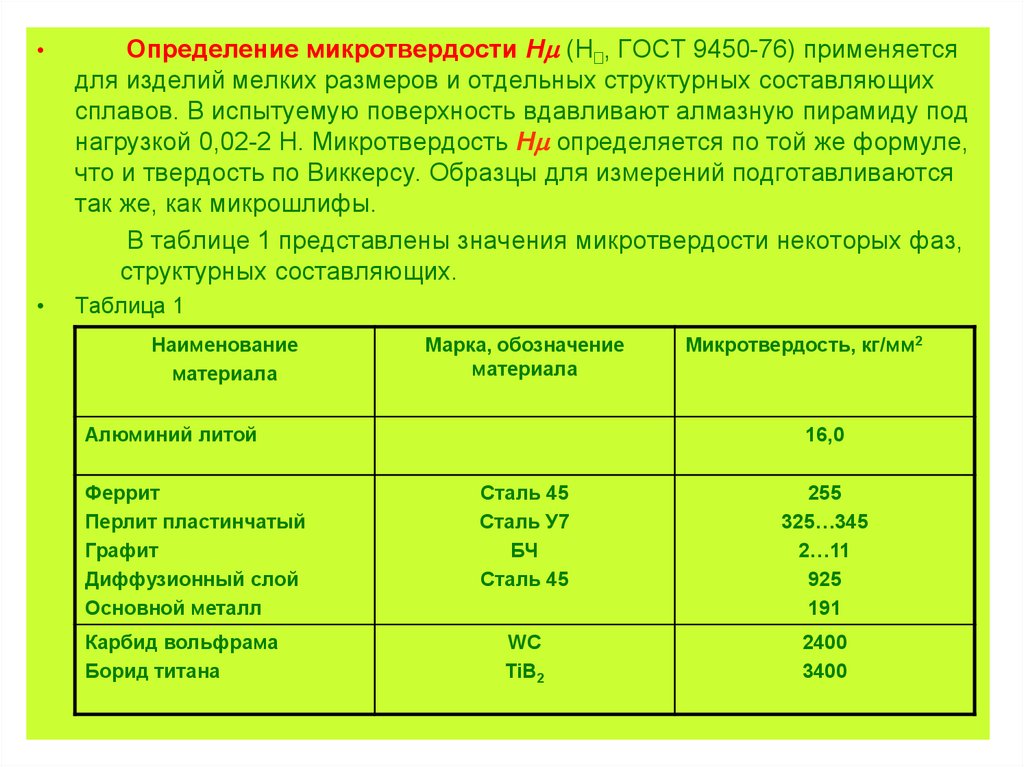

Определение микротвердости H (Н , ГОСТ 9450-76) применяется

для изделий мелких размеров и отдельных структурных составляющих

сплавов. В испытуемую поверхность вдавливают алмазную пирамиду под

нагрузкой 0,02-2 Н. Микротвердость H определяется по той же формуле,

что и твердость по Виккерсу. Образцы для измерений подготавливаются

так же, как микрошлифы.

В таблице 1 представлены значения микротвердости некоторых фаз,

структурных составляющих.

Таблица 1

Наименование

материала

Марка, обозначение

материала

Алюминий литой

Микротвердость, кг/мм2

16,0

Феррит

Перлит пластинчатый

Графит

Диффузионный слой

Основной металл

Сталь 45

Сталь У7

БЧ

Сталь 45

255

325…345

2…11

925

191

Карбид вольфрама

Борид титана

WC

TiB2

2400

3400

40.

Испытания на кручение применяют для оценки свойств пластичных ималопластичных металлов и сплавов вследующих случаях:

при оценке пластичности закаленных конструкционных и

инструментальных сталей;

при оценке пластичности и вязкости высокопластичных металлов

и сплавов;

при необходимости четко разграничить вид разрушения (отрыв или

срез);

для получения кривых течения при повышенных температурах;

для определения горячей деформируемости;

при технологических испытаниях.

Для испытания применяют цилиндрические образцы. При кручении

возникают напряженное состояние чистого сдвига, которое

характеризуется значениями smax, smin, tmax.

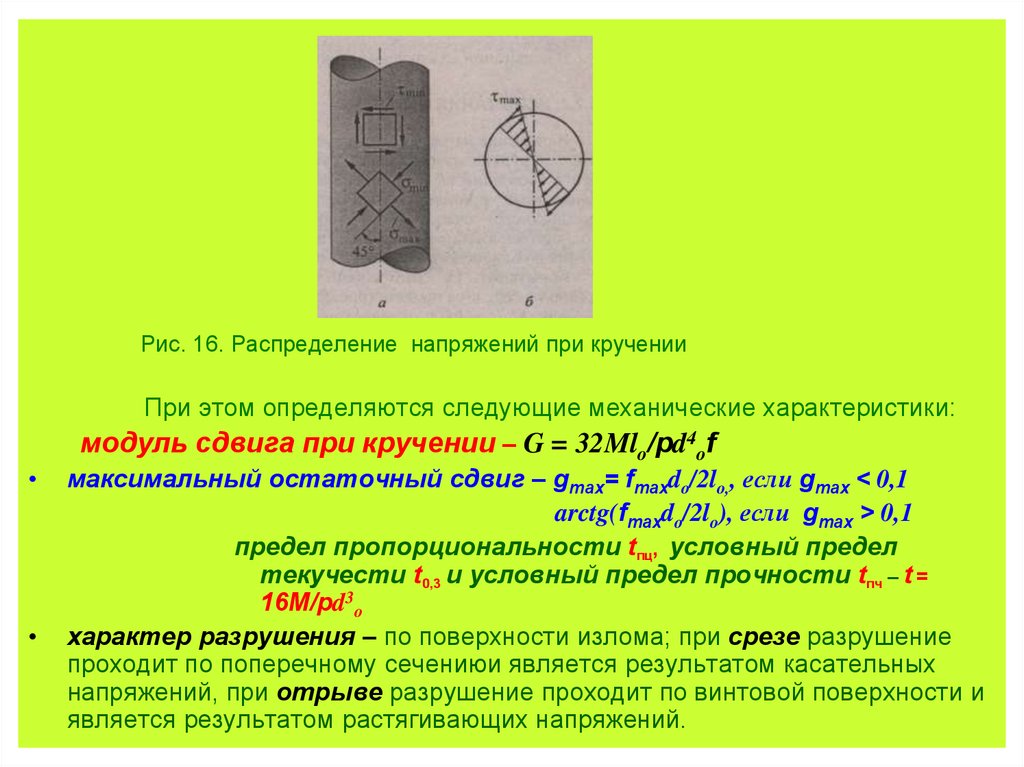

Распределение напряжений при кручении показано на рис. 16.

41.

Рис. 16. Распределение напряжений при крученииПри этом определяются следующие механические характеристики:

модуль сдвига при кручении – G = 32Mlo/pd4of

максимальный остаточный сдвиг – gmax= fmaxdo/2lo,, если gmax < 0,1

arctg(fmaxdo/2lo), если gmax > 0,1

предел пропорциональности tпц, условный предел

текучести t0,3 и условный предел прочности tпч – t =

16М/pd3o

характер разрушения – по поверхности излома; при срезе разрушение

проходит по поперечному сечениюи является результатом касательных

напряжений, при отрыве разрушение проходит по винтовой поверхности и

является результатом растягивающих напряжений.

42.

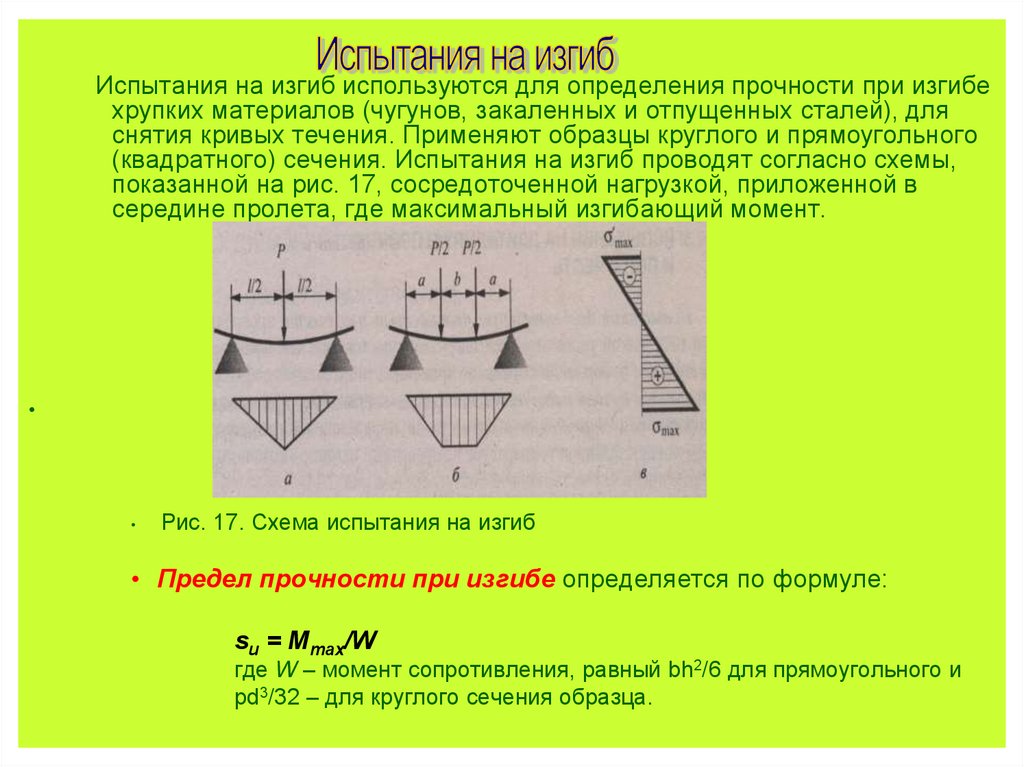

Испытания на изгиб используются для определения прочности при изгибехрупких материалов (чугунов, закаленных и отпущенных сталей), для

снятия кривых течения. Применяют образцы круглого и прямоугольного

(квадратного) сечения. Испытания на изгиб проводят согласно схемы,

показанной на рис. 17, сосредоточенной нагрузкой, приложенной в

середине пролета, где максимальный изгибающий момент.

Рис. 17. Схема испытания на изгиб

• Предел прочности при изгибе определяется по формуле:

sи = Мmax/W

где W – момент сопротивления, равный bh2/6 для прямоугольного и

pd3/32 – для круглого сечения образца.

43.

Испытания на длительную прочность и ползучесть проводятся при

постоянной растягивающей нагрузке и постоянной температуре, с

измерением деформации образца во времени. Эти испытания позволяют

определить предел ползучести материала. Используют

цилиндрические образцы, которые устанавливают в захваты испытательной

машины и помещают в печь для нагрева до заданной температуры. Предел

ползучести, найденный при допуске остаточную деформацию, например, 0,2

% за 100 часов испытания при температуре 700 °С, обозначают σ7000,2/100.

Длительная прочность - прочность материала,

находящегося длительное время в напряженном состоянии при

высокой температуре и характеризуется пределом длительной

прочности

Жаростойкость – способность сплава сопротивляться

газовой коррозии при высокой температуре.

В обозначении предела длительной прочности указывают температуру

и время до разрушения:

σ70010000 = 130 МПа.

44.

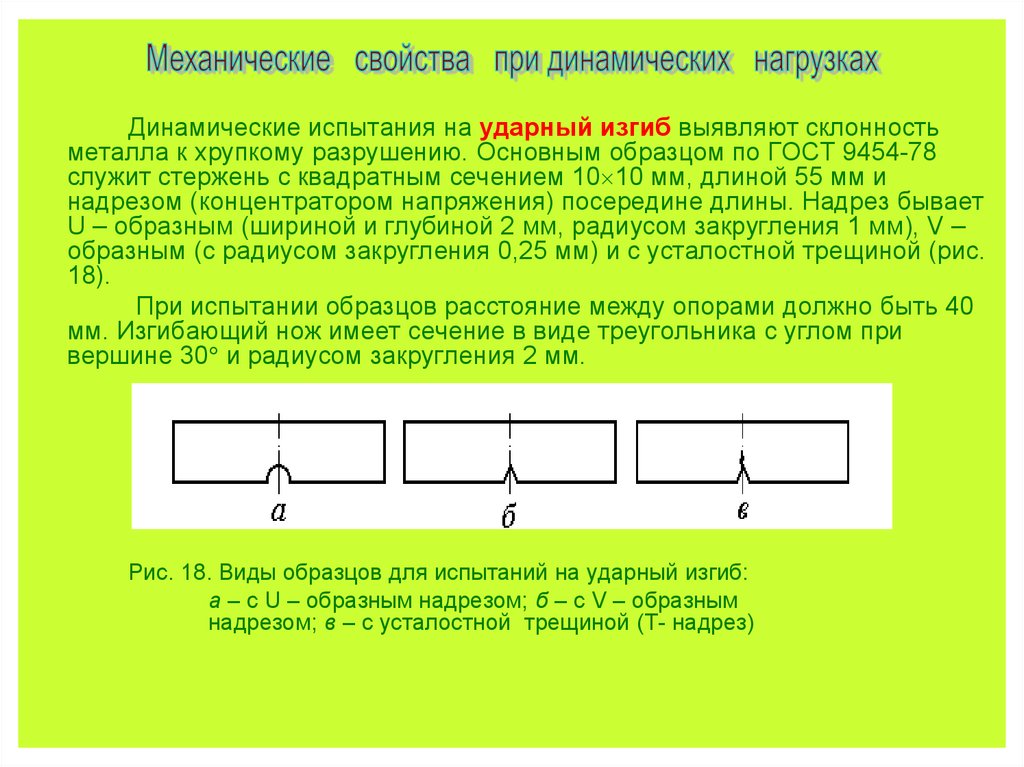

Динамические испытания на ударный изгиб выявляют склонностьметалла к хрупкому разрушению. Основным образцом по ГОСТ 9454-78

служит стержень с квадратным сечением 10 10 мм, длиной 55 мм и

надрезом (концентратором напряжения) посередине длины. Надрез бывает

U – образным (шириной и глубиной 2 мм, радиусом закругления 1 мм), V –

образным (с радиусом закругления 0,25 мм) и с усталостной трещиной (рис.

18).

При испытании образцов расстояние между опорами должно быть 40

мм. Изгибающий нож имеет сечение в виде треугольника с углом при

вершине 30 и радиусом закругления 2 мм.

Рис. 18. Виды образцов для испытаний на ударный изгиб:

а – с U – образным надрезом; б – с V – образным

надрезом; в – с усталостной трещиной (Т- надрез)

45.

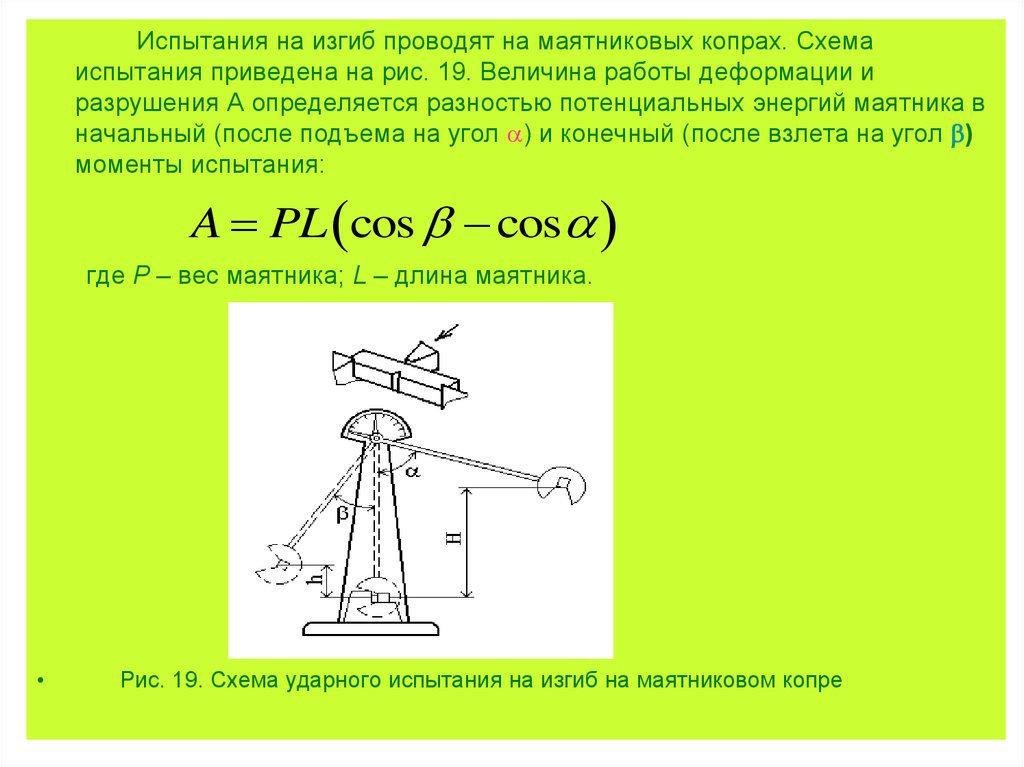

Испытания на изгиб проводят на маятниковых копрах. Схемаиспытания приведена на рис. 19. Величина работы деформации и

разрушения А определяется разностью потенциальных энергий маятника в

начальный (после подъема на угол ) и конечный (после взлета на угол )

моменты испытания:

A PL cos cos

где Р – вес маятника; L – длина маятника.

Рис. 19. Схема ударного испытания на изгиб на маятниковом копре

46.

Зная полную работу деформации и разрушения А, можнорассчитать основную характеристику, получаемую в результате

данных испытаний – ударную вязкость, Дж/м2:

КС A F

где F – площадь поперечного сечения образца в месте надреза до

испытания.

В зависимости от вида концентратора в образце в

обозначение ударной вязкости вводится третий индекс (U, V или Т):

KCU, KCV или КСТ.

При трении сопряженных поверхностей имеет место износ, под

которым понимают постепенное изменение размеров тела вследствие

отделения с поверхности трения материала и его остаточной деформации.

Изнашивание является сложным физико-химическим процессом и нередко

сопровождается коррозией.

47.

Свойство материала оказывать сопротивление оцениваетсявеличиной, обратной интенсивности изнашивания, принято называть

износостойкостью.

При постоянных условиях трения наблюдается три стадии

изнашивания:

1) период приработки, при котором происходит

интенсивное изнашивание, материал наклепывается и

устанавливается равновесная шероховатость поверхности;

3) период катастрофического износа.

За основу инженерной характеристики изнашивания принята

интенсивность линейного износа

I h dh dLТ

где h – линейный износ; LТ – путь трения.

48.

Интенсивность изнашивания Ih изменяется от 10-3 до 10-13. Так,интенсивность изнашивания гильз цилиндра, поршневых колец, шатунных и

коренных шеек коленчатого вала ДВС составляет

10-11 –10-12, режущего инструмента – 10-6 – 10-8, зубьев ковшей экскаваторов

- 10-3 – 10-4. В зависимости от величины интенсивности изнашивания

введено 10 классов износостойкости от 0 до 9.

Классы 0-5 (Ih = 10-13 –10-7) соответствуют упругому деформированию

поверхностей.

Классы 6-7 (Ih = 10-7 –10-5) – упругопластическому деформированию.

Классы 8-9 (Ih = 10-5 –10-3)- микрорезанию.

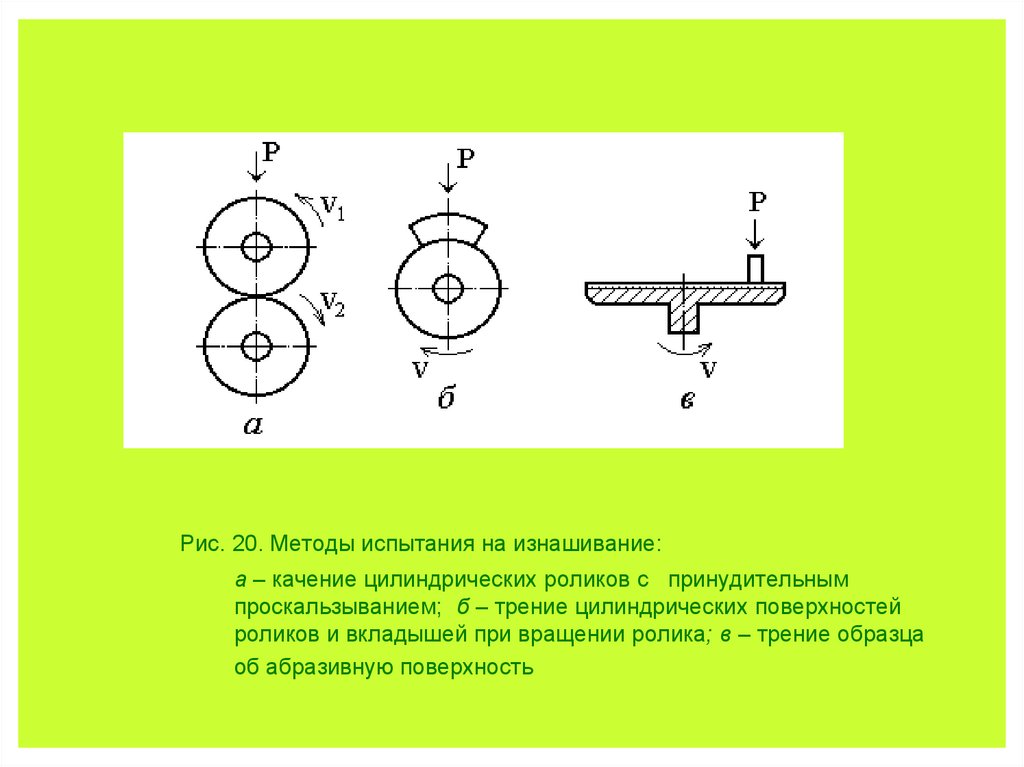

Испытания на износ проводят для пары цилиндрических образцов в

виде роликов при трении качения с принудительным проскальзыванием,

для пары цилиндрический ролик – вкладыш при трении скольжения, на

абразивное изнашивание при трении о закрепленные абразивные частицы

(на шкурке) испытуемого и эталонного образцов при статической нагрузке в

отсутствии нагрева согласно ГОСТ 17367-71 (рис. 20.).

49.

Рис. 20. Методы испытания на изнашивание:а – качение цилиндрических роликов с принудительным

проскальзыванием; б – трение цилиндрических поверхностей

роликов и вкладышей при вращении ролика; в – трение образца

об абразивную поверхность

50.

Длительное воздействие на металл повторно-переменныхнапряжений может вызвать образование трещин и разрушение даже при

напряжениях ниже 0,2.

Постепенное накопление повреждений в металле под

действием циклических нагрузок, приводящих к образованию трещины и

разрушению, называют усталостью, а свойство металлов сопротивляться

усталости выносливостью.

Испытание на усталость (ГОСТ 12860-67) проводят для

определения предела выносливости, под которым понимают наибольшее

значение максимального напряжения цикла, при действии которого не

происходит усталостного разрушения образца после произвольного

большого или заданного числа циклов нагружения. За максимальное max и

минимальное min напряжение цикла принимают наибольшее и

наименьшее по алгебраической величине напряжение. Цикл

характеризуется коэффициентом асимметрии R: если R = -1, то цикл

называется симметричным, если max и min не равны по величине, то

цикл асимметричный.

51.

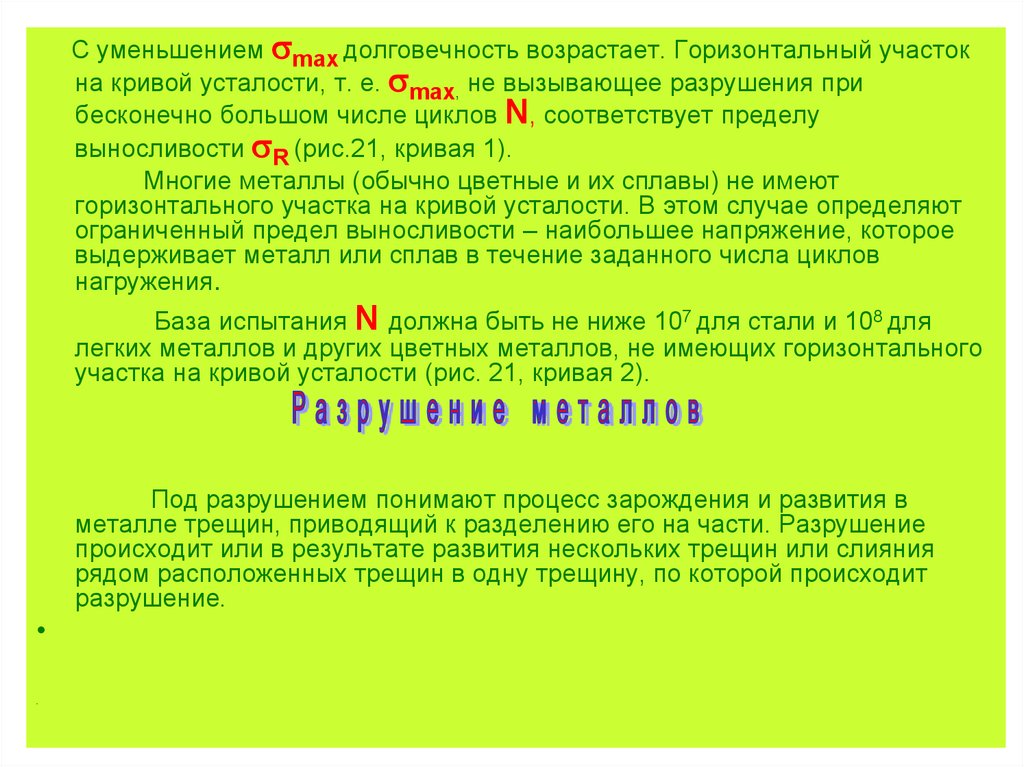

Предел выносливости обозначают R, а при симметричном цикле -1. Предел выносливости определяют на вращающемся образце гладкомили с надрезом с приложением изгибающей нагрузки по симметричному

циклу. Для определения используют не менее десяти образцов. Каждый

образец испытывают только на одном уровне напряжений до разрушения

или до базового числа циклов. По результатам испытаний отдельных

образцов строят кривые усталости в полулогарифмических или

логарифмических координатах (рис. 21).

Рис. 21. Кривые усталости (диаграммы Велера)

52.

С уменьшением max долговечность возрастает. Горизонтальный участокна кривой усталости, т. е. max, не вызывающее разрушения при

бесконечно большом числе циклов N, соответствует пределу

выносливости R (рис.21, кривая 1).

Многие металлы (обычно цветные и их сплавы) не имеют

горизонтального участка на кривой усталости. В этом случае определяют

ограниченный предел выносливости – наибольшее напряжение, которое

выдерживает металл или сплав в течение заданного числа циклов

нагружения.

База испытания N должна быть не ниже 107 для стали и 108 для

легких металлов и других цветных металлов, не имеющих горизонтального

участка на кривой усталости (рис. 21, кривая 2).

Под разрушением понимают процесс зарождения и развития в

металле трещин, приводящий к разделению его на части. Разрушение

происходит или в результате развития нескольких трещин или слияния

рядом расположенных трещин в одну трещину, по которой происходит

разрушение.

53.

Разрушение может быть хрупким и вязким. Механизм

возникновения трещин одинаков как при хрупком, так и при вязком

разрушении. Возникновение микротрещин чаще всего происходит

благодаря скоплению движущихся дислокаций перед препятствиями

(границами зерен, межфазными границами, включениями и т. д.).

При большой плотности дислокаций происходит их слияние с

образованием микротрещины. Трещина образуется в плоскости,

перпендикулярной плоскости скольжения, когда плотность дислокаций

достигает 1012 – 1013 см-2.

При хрупком разрушении возникшая трещина становится

нестабильной и растет самопроизвольно, если ее длина при заданном

напряжении превышает некоторое критическое значение, а вершина

трещины имеет радиус у вершины, соизмеримый с атомными размерами. В

этом случае напряжения на краю трещин оказываются достаточными для

нарушения межатомной связи. Распространяющаяся трещина окаймлена

узкой зоной пластической деформации. Скорость распространения хрупкой

трещины в стали достигает 2500 м/с.

Вязкое разрушение обусловлено малой скоростью распространения

трещины. При вязком разрушении величина зоны пластической

деформации, идущей впереди распространяющейся трещины, велика, а

сама трещина имеет большой радиус закругления.

54.

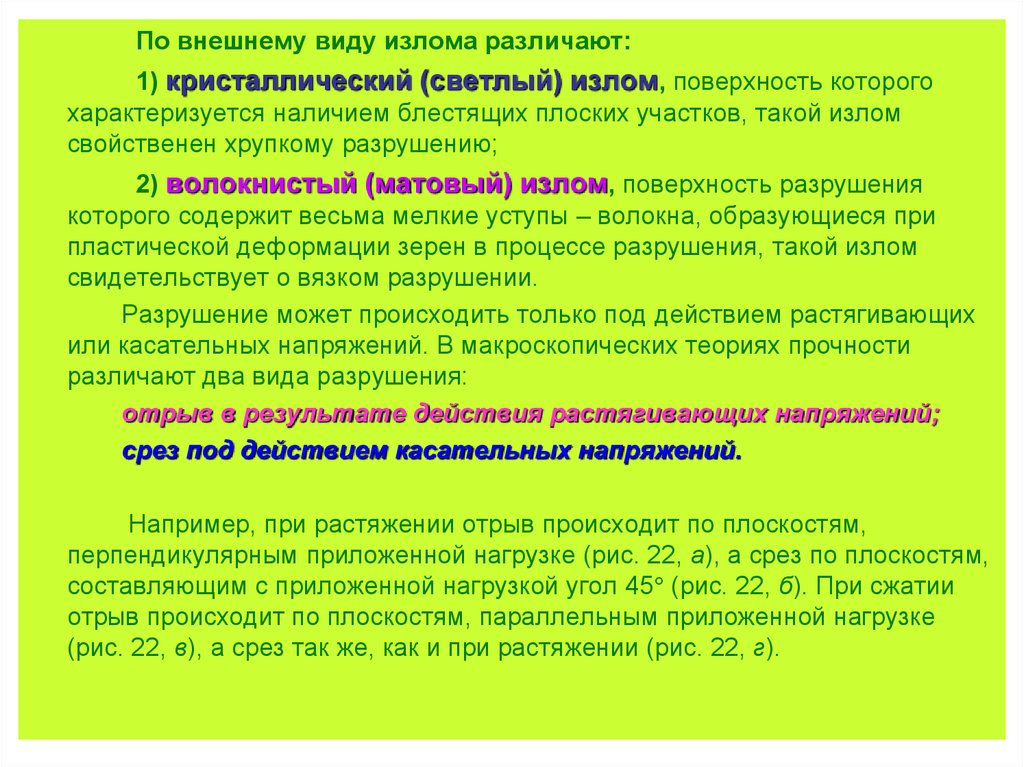

По внешнему виду излома различают:1) кристаллический (светлый) излом, поверхность которого

характеризуется наличием блестящих плоских участков, такой излом

свойственен хрупкому разрушению;

2) волокнистый (матовый) излом, поверхность разрушения

которого содержит весьма мелкие уступы – волокна, образующиеся при

пластической деформации зерен в процессе разрушения, такой излом

свидетельствует о вязком разрушении.

Разрушение может происходить только под действием растягивающих

или касательных напряжений. В макроскопических теориях прочности

различают два вида разрушения:

отрыв в результате действия растягивающих напряжений;

срез под действием касательных напряжений.

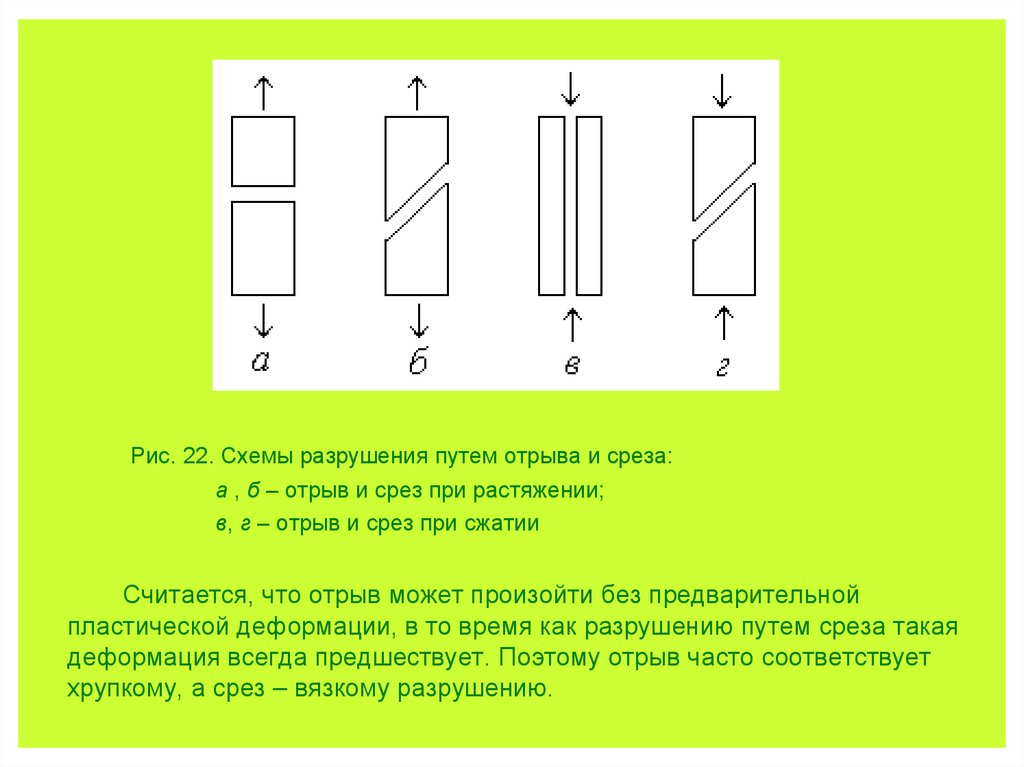

Например, при растяжении отрыв происходит по плоскостям,

перпендикулярным приложенной нагрузке (рис. 22, а), а срез по плоскостям,

составляющим с приложенной нагрузкой угол 45 (рис. 22, б). При сжатии

отрыв происходит по плоскостям, параллельным приложенной нагрузке

(рис. 22, в), а срез так же, как и при растяжении (рис. 22, г).

55.

Рис. 22. Схемы разрушения путем отрыва и среза:а , б – отрыв и срез при растяжении;

в, г – отрыв и срез при сжатии

Считается, что отрыв может произойти без предварительной

пластической деформации, в то время как разрушению путем среза такая

деформация всегда предшествует. Поэтому отрыв часто соответствует

хрупкому, а срез – вязкому разрушению.

56.

Понижение температуры обуславливает переход от вязкого к хрупкомуразрушению. Это явление называется хладноломкостью. Понижение

температуры практически не изменяет сопротивление отрыву, но повышает

сопротивление пластической деформации.

При некоторой температуре, называемой критической температурой

хрупкости или порогом хладноломкости эти сопротивления становятся

равными. Ниже этой температуры металл становится хрупким. Склонность к

хрупкому разрушению возрастает при увеличении скорости

деформирования, при наличии концентраторов напряжений (надрезов) и

увеличении размеров изделия.

57.

1.3 Процесс кристаллизации и фазовые превращения в сплавах.Основные типы диаграмм состояния

Кристаллизацией называется переход веществ из жидкого

состояния в кристаллическое.

Она обусловлена стремлением веществ иметь более устойчивое состояние,

характеризуемое уменьшением термодинамического потенциала.

Температура, при которой термодинамические потенциалы

вещества в твердом и кристаллическом состояниях равны, называется

Кристаллизация происходит в том случае, если термодинамический

потенциал вещества в кристаллическом состоянии будет меньше

термодинамического потенциала вещества в жидком состоянии, т. е. при

переохлаждении жидкого металла до температур ниже равновесной Тпл.

Разность между температурами Тпл и Тк, при которых может протекать

процесс кристаллизации, называется степенью переохлаждения:

Т = Тпл – Тк

58.

1.3 Процесс кристаллизации и фазовые превращения в сплавах.Основные типы диаграмм состояния

Кристаллизацией называется переход веществ из жидкого

состояния в кристаллическое.

Она обусловлена стремлением веществ иметь более устойчивое состояние,

характеризуемое уменьшением термодинамического потенциала.

Температура, при которой термодинамические потенциалы

вещества в твердом и кристаллическом состояниях равны, называется

Кристаллизация происходит в том случае, если термодинамический

потенциал вещества в кристаллическом состоянии будет меньше

термодинамического потенциала вещества в жидком состоянии, т. е. при

переохлаждении жидкого металла до температур ниже равновесной Тпл.

Разность между температурами Тпл и Тк, при которых может протекать

процесс кристаллизации, называется степенью переохлаждения:

Т = Тпл – Тк

59.

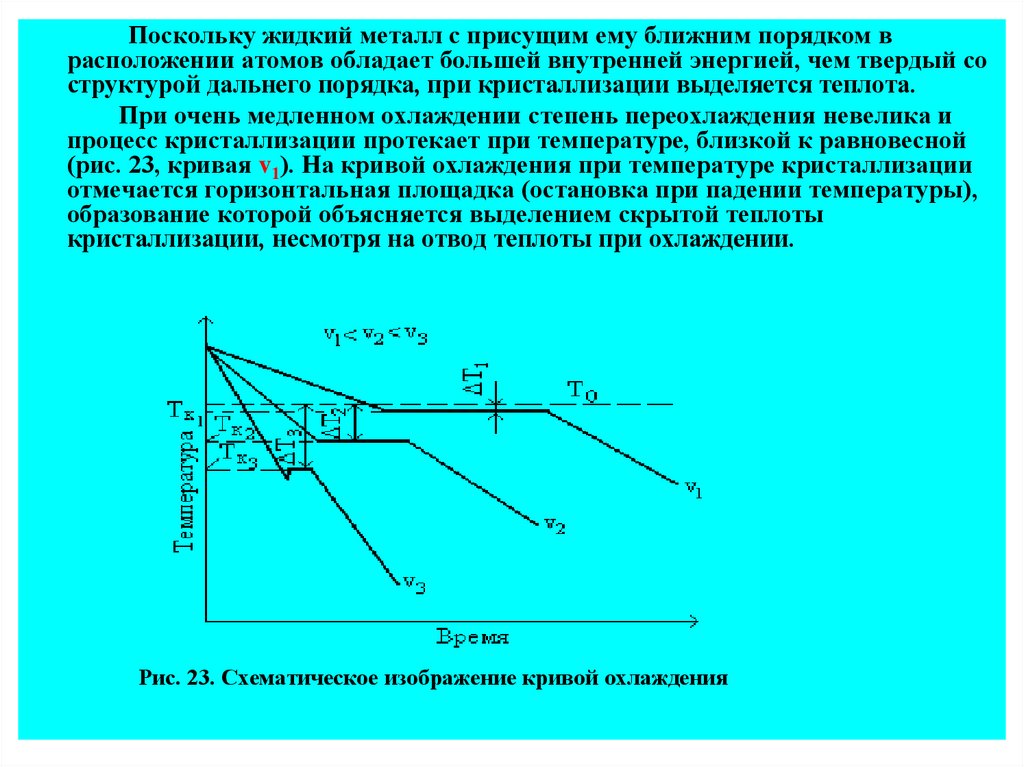

Поскольку жидкий металл с присущим ему ближним порядком врасположении атомов обладает большей внутренней энергией, чем твердый со

структурой дальнего порядка, при кристаллизации выделяется теплота.

При очень медленном охлаждении степень переохлаждения невелика и

процесс кристаллизации протекает при температуре, близкой к равновесной

(рис. 23, кривая v1). На кривой охлаждения при температуре кристаллизации

отмечается горизонтальная площадка (остановка при падении температуры),

образование которой объясняется выделением скрытой теплоты

кристаллизации, несмотря на отвод теплоты при охлаждении.

Рис. 23. Схематическое изображение кривой охлаждения

60.

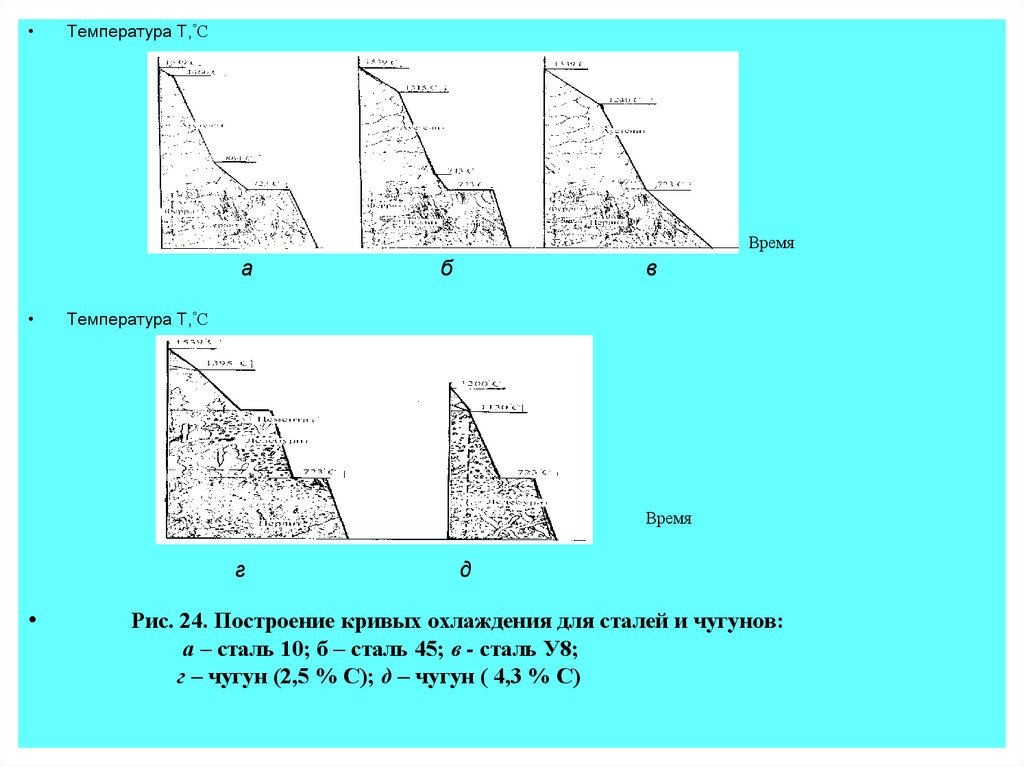

Температура Т,°С

Время

а

б

в

Температура Т,°С

Время

г

д

Рис. 24. Построение кривых охлаждения для сталей и чугунов:

а – сталь 10; б – сталь 45; в - сталь У8;

г – чугун (2,5 % С); д – чугун ( 4,3 % С)

61.

С увеличением скорости охлаждения степень переохлаждения возрастает(кривые v2, v3) и процесс кристаллизации протекает при температурах,

лежащих ниже равновесной температуры. Степень переохлаждения зависит от

природы и чистоты металла. Чем чище жидкий металл, тем более он склонен

к переохлаждению.

В жидком состоянии атомы вещества вследствие теплового движения

перемещаются беспорядочно. В то же время в жидкости имеются группировки

атомов небольшого размера, в пределах которых расположение атомов

вещества во многом аналогично их расположению в решетке кристалла. Эти

группировки неустойчивы, они рассасываются и вновь появляются в

жидкости.

При переохлаждении жидкости некоторые из них, наиболее крупные,

становятся устойчивыми и способными к росту. Эти устойчивые группировки

атомов называются центрами кристаллизации или зародышами.

Скорость процесса кристаллизации и окончательный размер кристаллов

при затвердевании определяются соотношением скоростей роста кристаллов и

образования центров кристаллизации. Скорость образования зародышей

измеряется числом зародышей, образующихся в единицу времени в единице

объема (мм-3 с-1), а скорость роста – увеличением линейного размера

растущего кристалла в единицу времени (мм/с). Оба процесса связаны с

перемещениями атомов и зависят от температуры.

62.

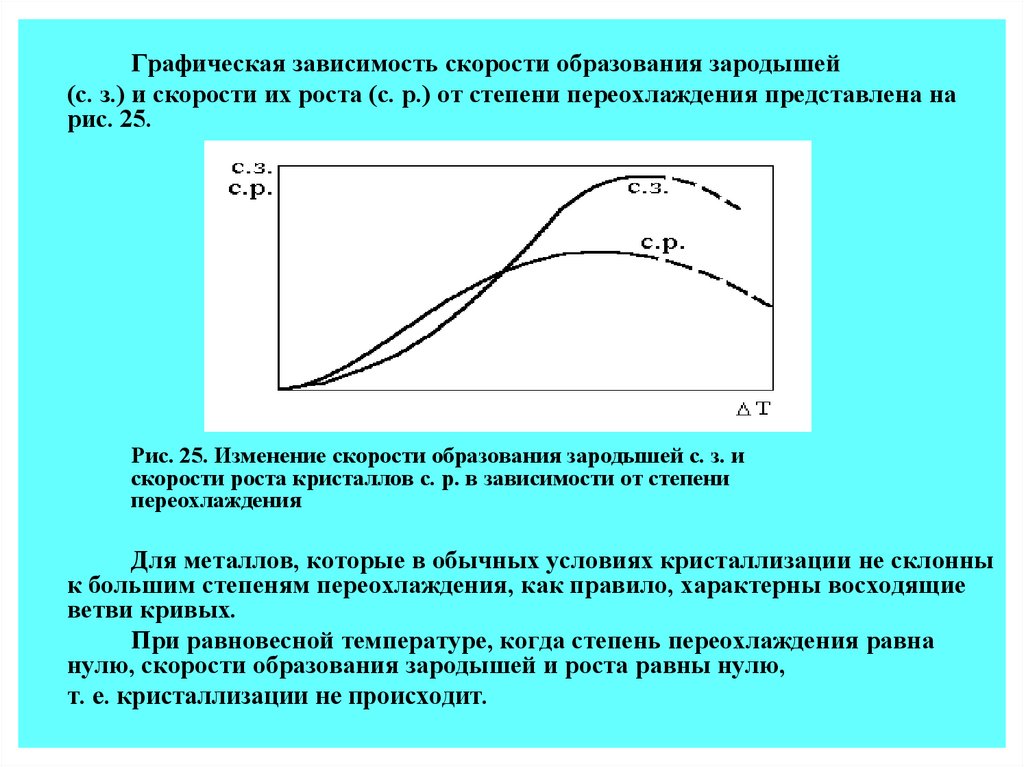

Графическая зависимость скорости образования зародышей(с. з.) и скорости их роста (с. р.) от степени переохлаждения представлена на

рис. 25.

Рис. 25. Изменение скорости образования зародышей с. з. и

скорости роста кристаллов с. р. в зависимости от степени

переохлаждения

Для металлов, которые в обычных условиях кристаллизации не склонны

к большим степеням переохлаждения, как правило, характерны восходящие

ветви кривых.

При равновесной температуре, когда степень переохлаждения равна

нулю, скорости образования зародышей и роста равны нулю,

т. е. кристаллизации не происходит.

63.

При небольших степенях переохлаждения, когда скорость образования

зародышей мала, при затвердевании формируется крупнокристаллическая

структура. Небольшие степени переохлаждения достигаются при заливке

жидкого металла в форму с низкой теплопроводностью или в подогретую

металлическую форму. Увеличение переохлаждения происходит при заливке

жидкого металла в холодные металлические формы, а также при уменьшении

толщины стенок отливки. Поскольку при этом скорость образования

зародышей увеличивается более интенсивно, чем скорость их роста,

получаются более мелкие кристаллы.

Образование зародышей в жидком металле по описанному механизму

называется

В технических металлах всегда присутствует большое количество

различных примесей (окислов, неметаллических включений и т.д.), которые

при определенных условиях облегчают образование зародышей. Чем больше

примесей, тем больше центров кристаллизации, тем мельче получается зерно.

Такое образование зародышей называется

Для получения мелкого зерна используют специально вводимые в жидкий

металл примеси, которые называются. Эти примеси, практически не изменяя

химического состава модификаторами сплава, вызывают при

кристаллизации измельчение зерна, и в итоге улучшение механических

свойств. Модифицирование чаще всего проводится введением в расплав

добавок, которые образуют тугоплавкие соединения (карбиды, нитриды,

оксиды), кристаллизующиеся в первую очередь. Выделяясь в виде

мельчайших частиц, эти соединения служат зародышами образующихся при

затвердевании кристаллов.

64.

При модифицировании алюминиевых сплавов в качествемодификаторов применяют Na, Ti, V, Zr; никелевых и железных сплавов – В;

чугуна – Mg.

Кристаллы, образующиеся в процессе затвердевания металла, могут

иметь различную форму в зависимости от скорости охлаждения, характера и

количества примесей. Чаще в процессе кристаллизации образуются

разветвленные, или древовидные, кристаллы, получившие название

дендритов (рис. 26).

Максимальная скорость роста наблюдается по плоскостям и

направлениям, которые имеют наибольшую плотность упаковки атомов. В

результате вырастают длинные ветви (оси первого порядка). По мере роста

на осях первого порядка появляются, и начинают расти ветви второго

порядка, от которых ответвляются оси третьего порядка и т. д. Дендриты

растут до соприкосновения друг с другом. В последнюю очередь

кристаллизуется расплав в пространстве между ветвями, и дендриты

превращаются в кристаллы с неправильной внешней огранкой. Такие

кристаллы называются зернами или кристаллитами.

65.

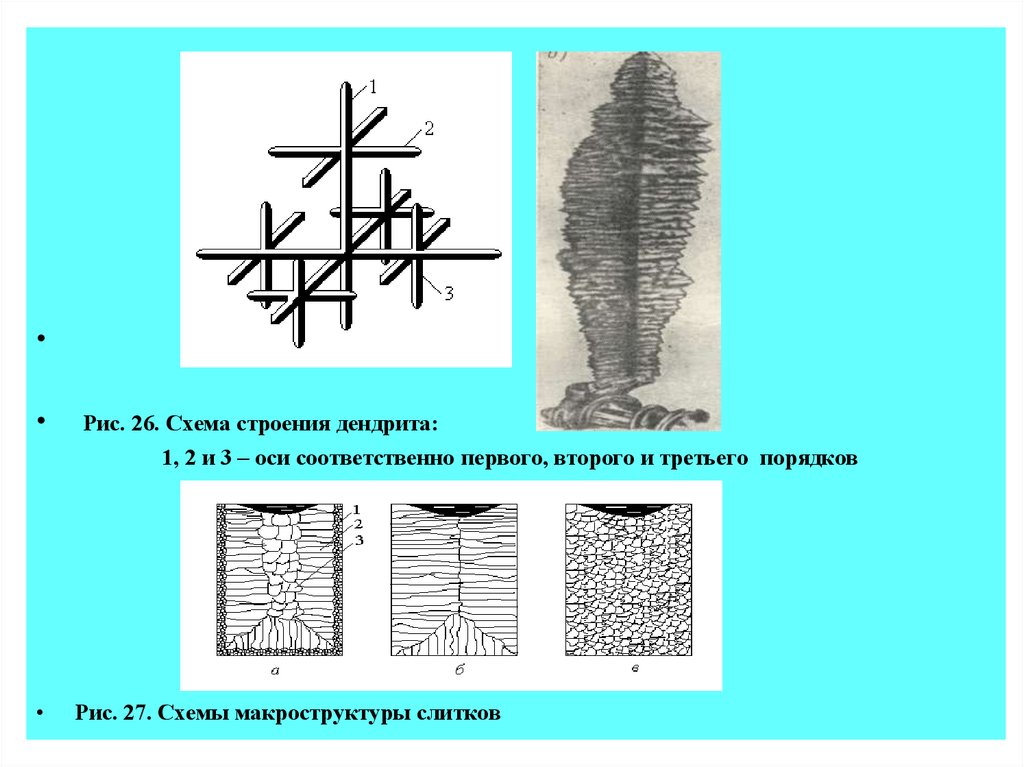

Рис. 26. Схема строения дендрита:

1, 2 и 3 – оси соответственно первого, второго и третьего порядков

Рис. 27. Схемы макроструктуры слитков

66. ПРОЦЕСС КРИСТАЛЛИЗАЦИИ РАСПЛАВЛЕННОГО МЕТАЛЛА

При охлаждении значениетермодинамического

потенциала снижается –

образуются центры

кристаллизации, которые

приводят к возникновению

зернистых островов.

Дальнейшее охлаждение

приводит к объединению этих

островов, дальнейшей

кристаллизации. Подвижность

расплава снижается

Процесс кристаллизации

завершен, в результате чего

получается слиток материала в

твердом состоянии.

При дальнейшем охлаждении

начинаются фазовые

превращения твердого раствора

67.

Применяя различные технологические приемы, можно изменятьколичественное соотношение зон или исключить из структуры слитка какуюлибо зону вообще. Например, перегрев расплава перед разливкой и быстрое

охлаждение при кристаллизации приводит к формированию структуры,

состоящей практически из одних столбчатых кристаллов (рис. 27, б). В месте

стыка столбчатых кристаллов собираются нерастворимые примеси и такие

слитки часто растрескиваются при обработке давлением.

Низкая температура разливки сплавов, продувка жидкого металла

инертными газами, вибрация, модифицирование приводят к уменьшению и

даже исчезновению зоны столбчатых кристаллов и получению слитков со

структурой, состоящей из мелких равноосных кристаллитов (рис. 27, в).

Слитки сплавов имеют неоднородный состав. Химическая неоднородность по

отдельным зонам слитка называется зональной ликвацией. В результате

разницы в удельных весах твердой и жидкой фаз, а также при кристаллизации

жидких несмешивающихся фаз возникает гравитационная ликвация по

высоте слитка.

68.

Диаграммы состояния представляют собой график в координатах состав

сплава – температура, на котором отражены продукты, образующиеся в

результате взаимодействия компонентов сплава друг с другом в условиях

термодинамического равновесия при различных температурах. Этими

продуктами являются вещества, имеющие определенное агрегатное состояние,

специфический характер строения и определенные свойства. Их называют

фазами.

Фазой считается определенная часть системы, образованной

компонентами сплава, которая во всех своих точках имеет

одинаковые состав, строение и свойства.

Диаграмма состояния разделена линиями на области. Отдельные области

могут состоять только из одной фазы, а некоторые – из двух, имеющих разные

составы, строение и свойства.

В диаграммах состояния содержится информация, необходимая для

создания и обработки сплавов различного назначения.

Существует четыре типа диаграмм состояния: диаграмма 1 рода,

диаграмма 2 рода, диаграмма 3 рода и диаграмма 4 рода.

69.

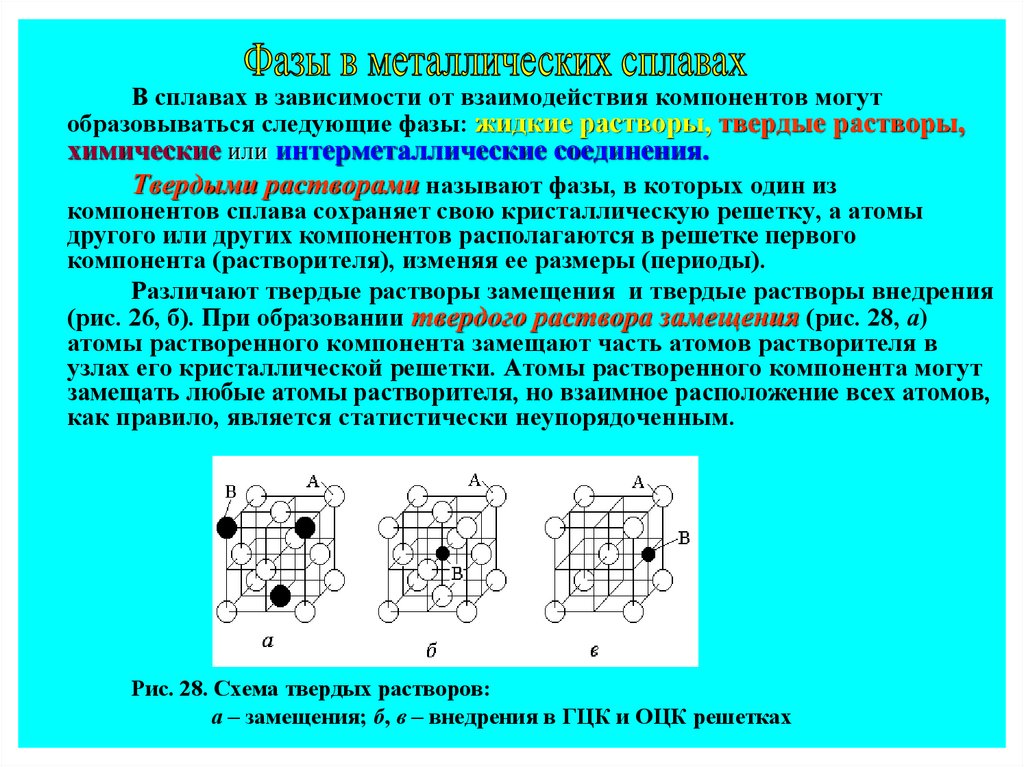

В сплавах в зависимости от взаимодействия компонентов могутобразовываться следующие фазы: жидкие растворы, твердые растворы,

химические или интерметаллические соединения.

Твердыми растворами называют фазы, в которых один из

компонентов сплава сохраняет свою кристаллическую решетку, а атомы

другого или других компонентов располагаются в решетке первого

компонента (растворителя), изменяя ее размеры (периоды).

Различают твердые растворы замещения и твердые растворы внедрения

(рис. 26, б). При образовании твердого раствора замещения (рис. 28, а)

атомы растворенного компонента замещают часть атомов растворителя в

узлах его кристаллической решетки. Атомы растворенного компонента могут

замещать любые атомы растворителя, но взаимное расположение всех атомов,

как правило, является статистически неупорядоченным.

Рис. 28. Схема твердых растворов:

а – замещения; б, в – внедрения в ГЦК и ОЦК решетках

70.

При образовании твердого раствора внедрения (рис. 28, б) атомырастворенного компонента располагаются в междоузлиях (пустотах)

кристаллической решетки растворителя. При этом атомы располагаются не в

любом междоузлии, а в таких пустотах, где для них имеется больше свободного

пространства. Например, в плотноупакованной ГЦК решетке наиболее

подходящими будут октаэдрические поры в центре элементарной ячейки

(рис. 28, б). В ОЦК решетке наибольший объем поры будет в центре грани

(рис. 28, в).

Микроструктура твердого раствора в условиях равновесия представляет

собой кристаллические зерна, в которых, как правило, микроскопическим

способом не наблюдается выделений.

В металловедении принято обозначать чистые компоненты большими

буквами латинского алфавита А, В, С, а твердые растворы – малыми буквами

греческого алфавита , , и т. д. Упорядоченные твердые растворы теми же

буквами со штрихом /, /, / и т. д.

Все металлы могут в той или иной степени растворяться один в другом в

твердом состоянии. В тех случаях, когда компоненты могут замещать один

другого в кристаллической решетке в любых количественных соотношениях,

образуется непрерывный ряд твердых растворов.

71.

Твердые растворы замещения с неограниченной растворимостью могутобразовываться при соблюдении следующих условий:

компоненты должны обладать одинаковыми по типу

кристаллическими

решетками;

различие в атомных размерах не должно превышать

9-15 %;

компоненты должны принадлежать к одной группе

периодической системы элементов или к смежным

родственным группам и в связи с этим обладать

близким строением валентной оболочки электронов в

атомах.

Например, неограниченно растворяются в твердом состоянии Ag и Au, Ni и Cu,

Mo и W.

Твердые растворы внедрения могут возникнуть только в тех случаях, когда

диаметр растворенного элемента невелик. Поэтому твердые растворы этого типа

получаются лишь при растворении в металле углерода, азота, водорода. Твердые

растворы внедрения могут быть только ограниченной концентрации.

Химические соединения и родственные им по природе фазы в

металлических сплавах многообразны. Характерные особенности химических

соединений следующие:

72.

кристаллическая решетка отличается от решетоккомпонентов, образующих соединение;

всегда сохраняется простое кратное соотношение

элементов A nB m , где n и m – целые числа;

свойства соединения резко отличаются от свойств образующих

его компонентов;

температура плавления или диссоциации постоянна;

образование химического соединения сопровождается

значительным тепловым эффектом.

В отличие от твердых растворов химические соединения обычно

образуются между компонентами, имеющими большое различие в

электронном строении атомов. Типичными примерами химических

соединений являются соединения магния с, Mg 3Sb 2, MgS и др.

73.

Соединения одних металлов с другими носят общее названиеинтерметаллидов или интерметаллических соединений.

Например, интерметаллидами являются соединения NiAl и Cu 3Al.

Химическая связь между атомами в интерметаллидах чаще всего

сохраняется металлической.

Соединения металлов с неметаллом, которые могут обладать

металлической связью, называют

(нитриды, карбиды и гидриды).

Сплавами называются сложные по составу металлические тела,

образовавшиеся в результате затвердевания расплава – жидкого раствора

двух или нескольких металлов либо металлов и металлоидов. Каждую

составляющую часть металлического сплава называют компонентом.

Экспериментальное построение диаграмм состояния возможно

благодаря тому, что любое фазовое превращение сплава сопровождается

изменением физико-механических свойств (электрического сопротивления,

удельных объемов и др.) или тепловым эффектом. Переход сплава из жидкого

состояния в твердое сопровождается значительным выделением теплоты,

поэтому, измеряя зависимость температуры от времени при нагреве или

охлаждении, можно по перегибам или остановкам на кривых охлаждения

определить критические температуры, при которых происходят фазовые

превращения.

74.

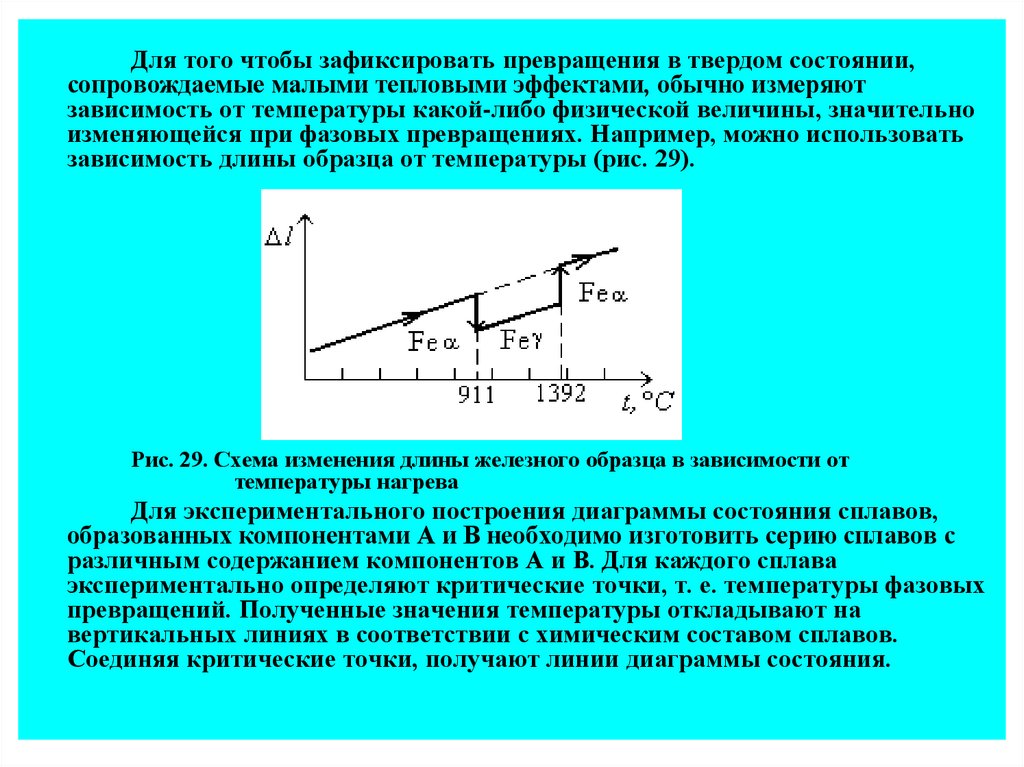

Для того чтобы зафиксировать превращения в твердом состоянии,сопровождаемые малыми тепловыми эффектами, обычно измеряют

зависимость от температуры какой-либо физической величины, значительно

изменяющейся при фазовых превращениях. Например, можно использовать

зависимость длины образца от температуры (рис. 29).

Рис. 29. Схема изменения длины железного образца в зависимости от

температуры нагрева

Для экспериментального построения диаграммы состояния сплавов,

образованных компонентами А и В необходимо изготовить серию сплавов с

различным содержанием компонентов А и В. Для каждого сплава

экспериментально определяют критические точки, т. е. температуры фазовых

превращений. Полученные значения температуры откладывают на

вертикальных линиях в соответствии с химическим составом сплавов.

Соединяя критические точки, получают линии диаграммы состояния.

75.

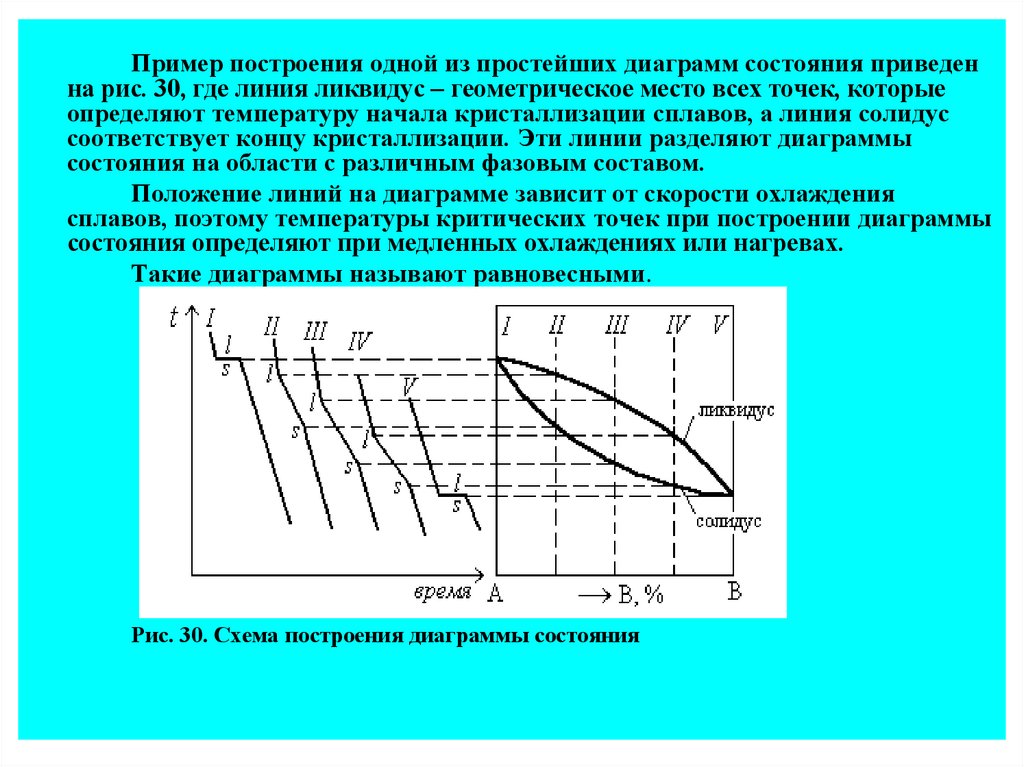

Пример построения одной из простейших диаграмм состояния приведенна рис. 30, где линия ликвидус – геометрическое место всех точек, которые

определяют температуру начала кристаллизации сплавов, а линия солидус

соответствует концу кристаллизации. Эти линии разделяют диаграммы

состояния на области с различным фазовым составом.

Положение линий на диаграмме зависит от скорости охлаждения

сплавов, поэтому температуры критических точек при построении диаграммы

состояния определяют при медленных охлаждениях или нагревах.

Такие диаграммы называют равновесными.

Рис. 30. Схема построения диаграммы состояния

76.

Общие закономерности существования устойчивых фаз, отвечающихусловиям равновесия, могут быть выражены в математической форме,

называемой правилом фаз (Гиббса). Правило фаз при постоянном

давлении выражается уравнением:

С = К + 1 – Ф,

где К – число компонентов в системе;

Ф – число фаз;

С – число степеней свободы.

Число степеней свободы – это число независимых переменных

внутренних (состав фаз) и внешних (температура), которые можно изменять

без изменения числа фаз, находящихся в равновесии.

Из правила фаз следует, что в двойной системе при постоянном

давлении не может одновременно существовать более трех фаз. Три фазы

существуют при С = 0, т. е. при определенных составе фаз и температуре. Для

однофазного состояния правило фаз не применяют.

77.

Пример. Построение кривой охлаждения для стали 45 и чугуна СЧ 45 с

применением правила Гиббса.

78.

Данная диаграмма охватывает сплавы, компоненты которых

образуют смеси своих практически чистых зерен при ничтожной

взаимной растворимости (рис. 31).

Рис.31. Диаграмма состояния 1 рода ( а ) и схемы получающихся

структур ( б )

79.

При термодинамическом воздействии компонентов друг на другаснижается температура их перехода в жидкое состояние, достигая

минимума в точке С ( рис. 31). Состав сплава можно определить,

спроецировав точку С на ось абсцисс ( точка Вэ). Сплав двух компонентов,

который плавится при минимальной температуре, называется

эвтектическим или эвтектикой. Эвтектика является равномерной

смесью одновременно закристаллизовавшихся мелких зерен обоих

компонентов. Переход сплавов из жидкого состояния в твердое происходит

в интервале температур, лежащих между линией ликвидуса – АСВ и

эвтектической линией солидус – DCE. При этом из каждого сплава по мере

снижения температуры в твердую фазу переходит вначале тот компонент,

количество которого превышает эвтектическую концентрацию ( рис.31, б).

Поэтому у сплавов левее точки В, двухфазная область ACD содержит

избыточный компонент А и жидкую фазу Ж, а в заэвтектической области

BCE находятся соответственно твердая В и жидкая Ж Ж фазы. В обоих

случаях фаза Ж является жидким раствором обоих компонентов. По мере

снижения температуры и приближения ее к tэ состав

незакристаллизовавшейся фазы приближается к эвтектическому Вэ

(рис. 31, точка С). Чем меньше сплав отличается по составу от

эвтектического, тем ниже его точка ликвидуса и тем больше в нем

затвердевает эвтектики.

Количественные изменения в сплавах данной системы компонентов

при кристаллизации подчиняются Например, необходимо определить

составы и правилу отрезков.

число фаз при температуре, соответствующей изотерме lts.

80.

При данной температуре состав жидкой фазы всех заэвтектических сплавов,

включая и сплав 1, будет одинаковым, равным значению В1.. Состав твердой

фазы будет соответствовать 100 % компонента В. Таким образом, при

кристаллизации сплавов состав жидкой фазы изменяется по линии ликвидуса

от исходного до эвтектического. Масса твердой фазы при данной температуре

определяется величиной отрезка lt, а жидкой – отрезка ts. Если массу всего

сплава Q выразить через ls, то относительные доли твердой Qв и жидкой Qж

фаз можно представить в виде:

Qв / Q = lt / ls и Qж / Q = ts / ls

Данное выражение позволяет вычислить абсолютные массовые доли

каждой из фаз при любой температуре.

При температурах ниже линии солидуса фазовый состав всех сплавов

рассматриваемой системы состоит из зерен обоих компонентов: А + В.

Для более точной оценки прочностных и других свойств затвердевших

сплавов целесообразно учитывать наличие эвтектики в их структурнофазовом составе (рис. 29, б). Так , структура доэвтектических сплавов

состоит из А + Эвт ( А + В ) ( сплав 2), а структура заэвтектических – из

В + Эвт ( А + В) ( сплав 1), то есть имеются крупные и и мелкие

одноименные зерна.

Прочность любого сплава может быть вычислена по формуле:

s = hsА + ( 1 – h)sВ,

где h – доля фазы А в структуре сплава;

sА и sВ – прочности фаз А и В.

81.

Пример сплавов, соответствующих диаграмме состояния 1 рода.

82.

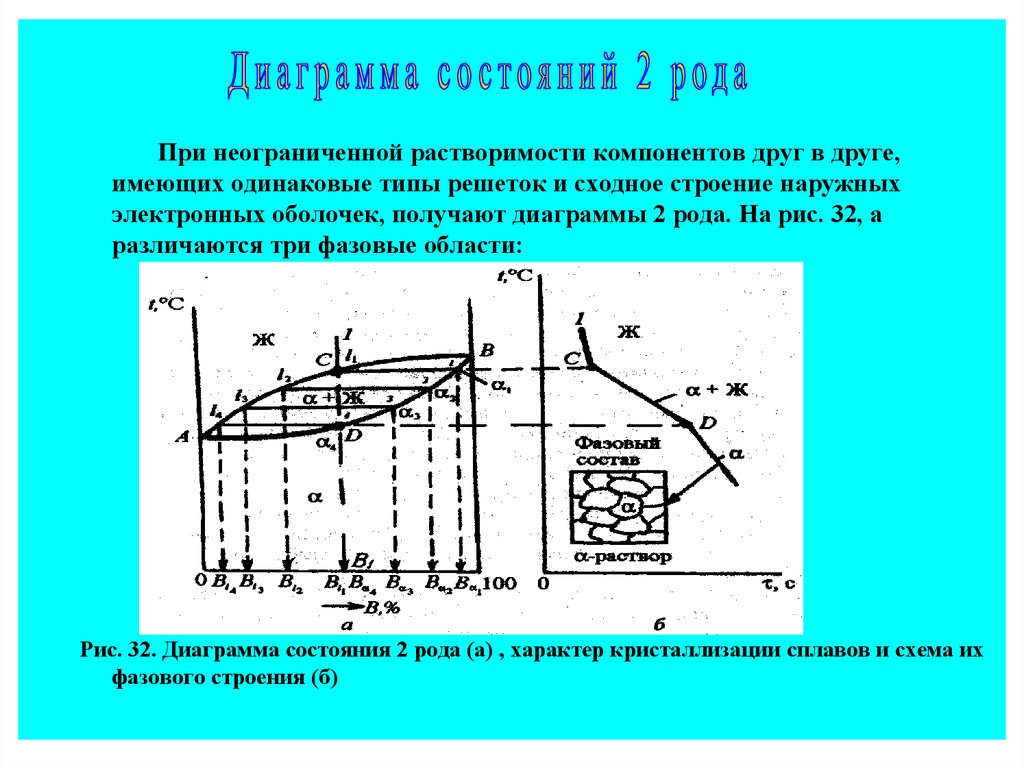

При неограниченной растворимости компонентов друг в друге,имеющих одинаковые типы решеток и сходное строение наружных

электронных оболочек, получают диаграммы 2 рода. На рис. 32, а

различаются три фазовые области:

Рис. 32. Диаграмма состояния 2 рода (а) , характер кристаллизации сплавов и схема их

фазового строения (б)

83.

Выше линии ликвидуса АСВ находится область жидкой фазы Ж.Под ней до линии солидуса ADB расположена двухфазная область

a + Ж. Фаза a представляет собой твердый раствор компонентов

А и В. Зерна этой фазы имеют единую кристаллическую решетку.

Однако у сплавов разного

состава число атомов

компонентов А и В в элементарных

ячейках решетки

различно.

3. Область, расположенная под линией солидуса, является однофазной

(фаза a).

Кристаллизация a-фаз в сплавах разного состава происходит в

соответствии с правилом отрезков. Согласно правила отрезков для

сплава 1 в двухфазной области составы жидкой и твердой фаз в

зависимости от температуры изменяются соответственно по

линиям ликвидуса и солидуса (рис.32, а, изотермы 1,2, 3, и 4).

Составы жидкой фазы от точки l1 до l4 выражаются через Вl1= В1, Вl2,

Вl3 и Вl4, а составы твердой фазы a изменяются от В a 1, В a 2, В a 3 до В a 4

= В1. Количество сосуществующих при каждой из температур фаз a и Ж

определяется соответствующими отрезками изотерм.

В случае равновесной кристаллизации, происходящей при малой

скорости охлаждения сплава, к концу кристаллизации (изотерма

4)состав окончательно сформировавшейся фазы a4 должен

соответствовать исходному сплаву В1 (сплав 1).

1.

2.

84.

В случае ускоренного охлаждения сплава при кристаллизациидиффузионные процессы не успевают завершиться, из-за чего

центральная часть каждого зерна оказывается обогащенной более

тугоплавким компонентом (В), апериферийная – легкоплавким

компонентом (А). Это явление называется дендритной ликвацией.

Пример сплавов, соответствующих диаграмме состояния 2 рода.

85.

Диаграмма 3 рода характерна для сплавов, образующихся присплавлении компонентов, имеющих ограниченную растворимость друг в

друге.

За пределами растворимости компонентов образуются механические

смеси твердых растворов на основе каждого из них ( рис. 31). На

диаграмме представлены:

жидкая фаза Ж (выше линии ликвидус ADB);

две области (a+Ж) и (b+Ж) (лежащие между линиями

ликвидуса и солидуса ACEB);

две области ограниченных твердых растворов a и b

(лежащие ниже отрезков линии солидуса, соответственно АС и ВЕ)

и двухфазная область (a+b) – область CEKF.

Фаза a является твердым раствором компонентов В и А. Фаза b

представляет собой твердый раствор компонента А в В. Взаимная

растворимость компонентов друг в друге зависит от температуры. Кривые

CF и ЕК отражают характер изменения растворимости в зависимости от

температуры соответственно компонента В в a-фазе и компонента А в

b- фазе. Составы фаз при любой температуре определяются,

опустив на ось концентраций перпендикуляры из соответствующих

точек, лежащих на линиях CF и ЕК . При t1 и t2 составы фаз a и b:

a1 , a2 и b1 , b2 .

86.

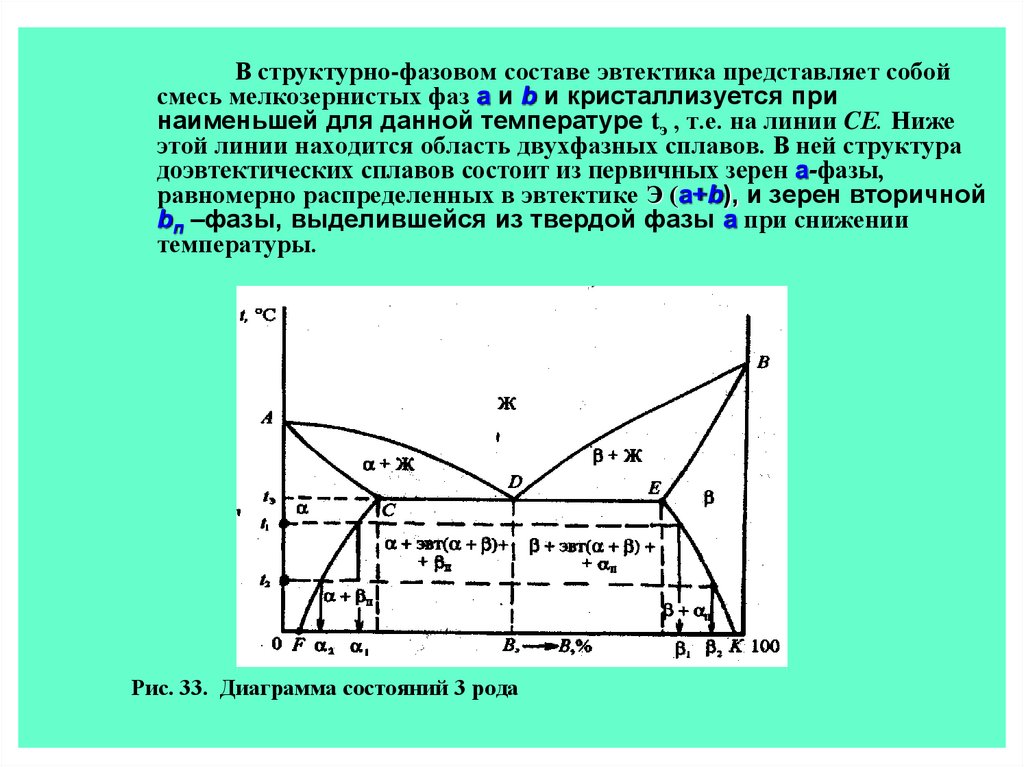

В структурно-фазовом составе эвтектика представляет собойсмесь мелкозернистых фаз a и b и кристаллизуется при

наименьшей для данной температуре tэ , т.е. на линии CЕ. Ниже

этой линии находится область двухфазных сплавов. В ней структура

доэвтектических сплавов состоит из первичных зерен a-фазы,

равномерно распределенных в эвтектике Э (a+b), и зерен вторичной

bп –фазы, выделившейся из твердой фазы a при снижении

температуры.

Рис. 33. Диаграмма состояний 3 рода

87.

Пример сплавов, соответствующих диаграмме состояния 3 рода.

88.

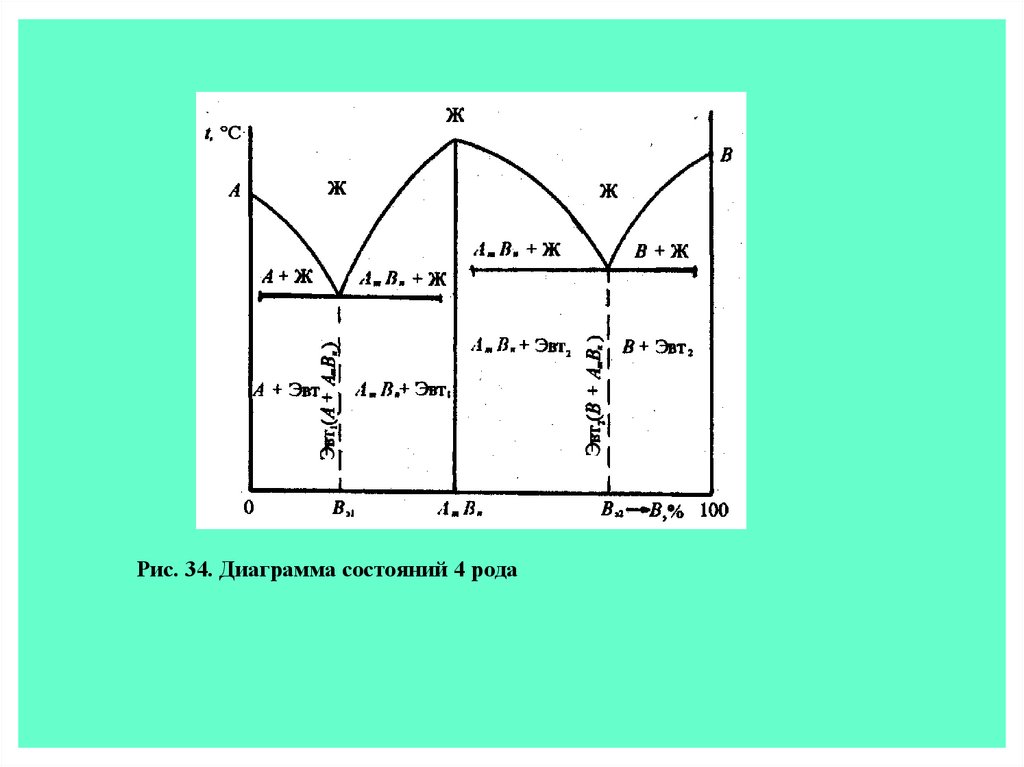

Диаграмма состояний 4 рода описывает сплавлениекомпонентов при соотношении АmВn c образованием устойчивого

химического соединения, не диссоциирующее при нагреве вплоть до

температуры плавления. В этом случае можно рассматривать его в

качестве самостоятельного компонента, способного образовывать

сплавы с каждым из исходных компонентов.

Соединение АmВn при сплавлении может образовывать

различные системы ( рис. 34) (компонент АmВn образует с

компонентами А и В сплавы, относяшиеся к диаграмме состояний 1

рода). В связи с этим фазовый состав любого сплава системы А - В в

твердом состоянии должен представить смесь химического соединения

одного из исходных компонентов.

Характер изменения свойств сплавов в зависимости от состава

предопределяется диаграммой состояния, который был предложен

академиком Н.С. Курнаковым.

89.

Рис. 34. Диаграмма состояний 4 рода90.

Пример сплавов, соответствующих диаграмме состояния 4 рода.

91.

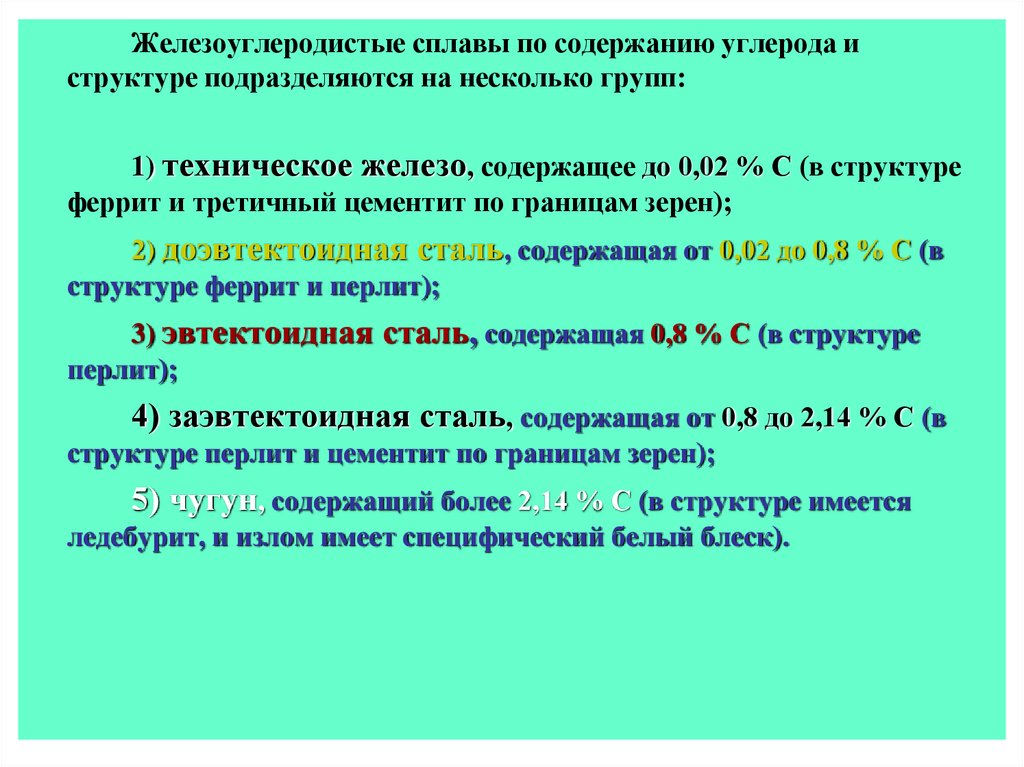

• 1.4 Диаграмма железо – цементитСреди диаграмм состояния металлических сплавов самое

большое значение имеет диаграмма состояния системы железо углерод. Это объясняется тем, что в технике наиболее широко

применяют железо – углеродистые сплавы.

Имеются две диаграммы состояния железо – углеродистых

сплавов: метастабильная, характеризующая превращения в системе

железо – карбид железа (цементит), и стабильная, характеризующая

превращение в системе железо – графит.

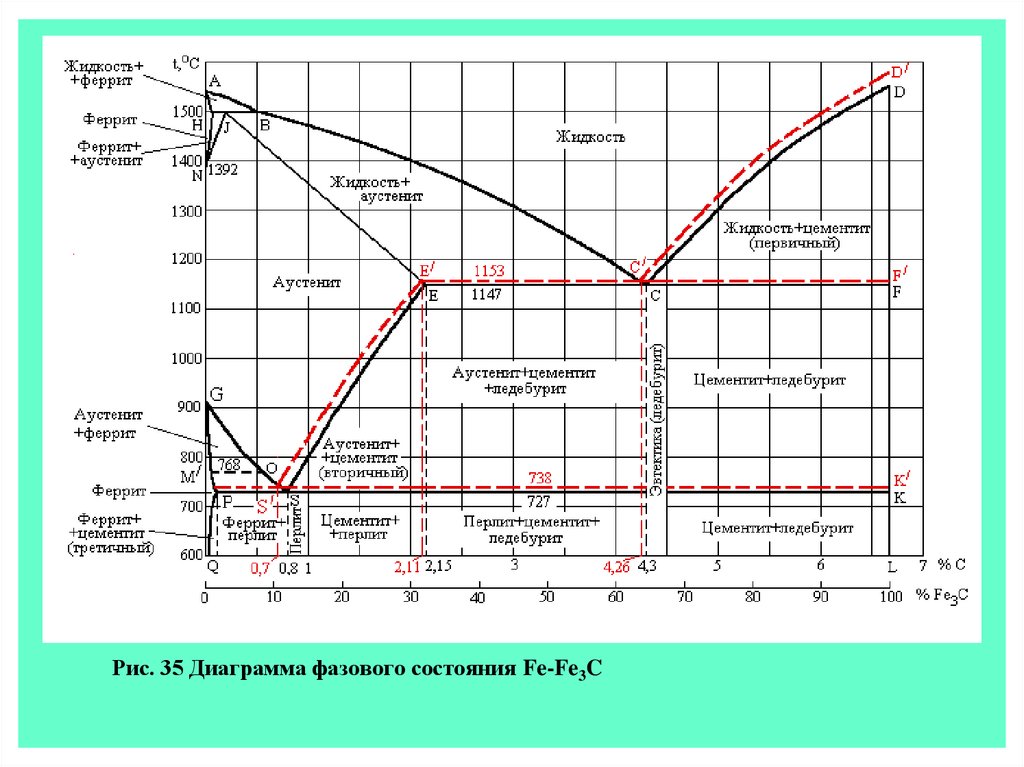

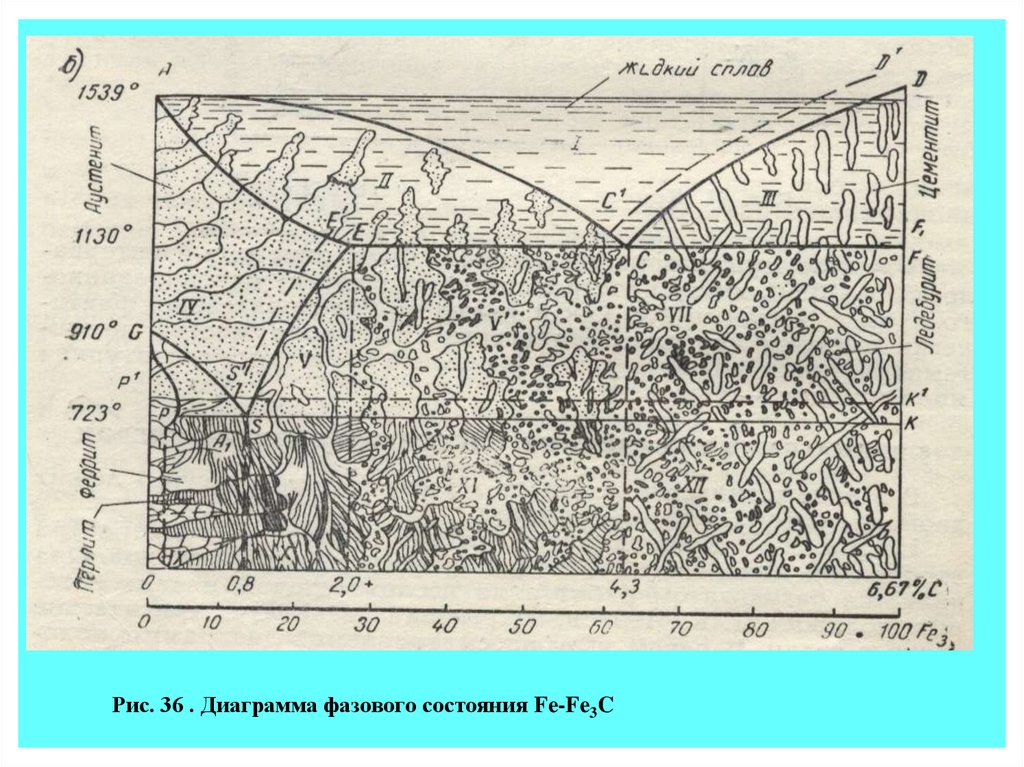

Диаграмма состояния железо – цементит приведена на

рис. 35, 36, где пунктиром показано положение линий для системы

железо – графит.

В системах железо – цементит и железо – графит различают

следующие фазы:

жидкий расплав;

твердые растворы – феррит и аустенит, а также цементит и

графит.

твердый раствор внедрения углерода в железе с ОЦК

кристаллической решеткой.

92.

Точка А (1539°С) – температура плавления железа.• Точка D (1500°С) – температура плавления цементита.

• Точки N (1392°С) и G (910°С) – полиморфное превращение Fea –

Feg.

• Концентрация углерода (по массе) для характерных точек

диаграммы состояния следующая:

• В – 0,51 %С в жидкой фазе, находящейся в равновесии с δферритом (Fed(С)) и аустенитом (Feg(С)) при перитектической

реакции и при 1499°С);

• Н – 0,1 %С в δ -феррите при 1490°С;

• J – 0,16 %С в аустените-перитектике при 1490°С;

• Е-2,14 %С предельное содержание в аустените при 1147°С;

• S – 0,8 %С в аустените при реакции эвтектоидного

превращения 727°С;

• P – 0,02 % С предельное содержание в феррите (Fea(С)) при 727°С.

93.

Рис. 35 Диаграмма фазового состояния Fe-Fe3C94.

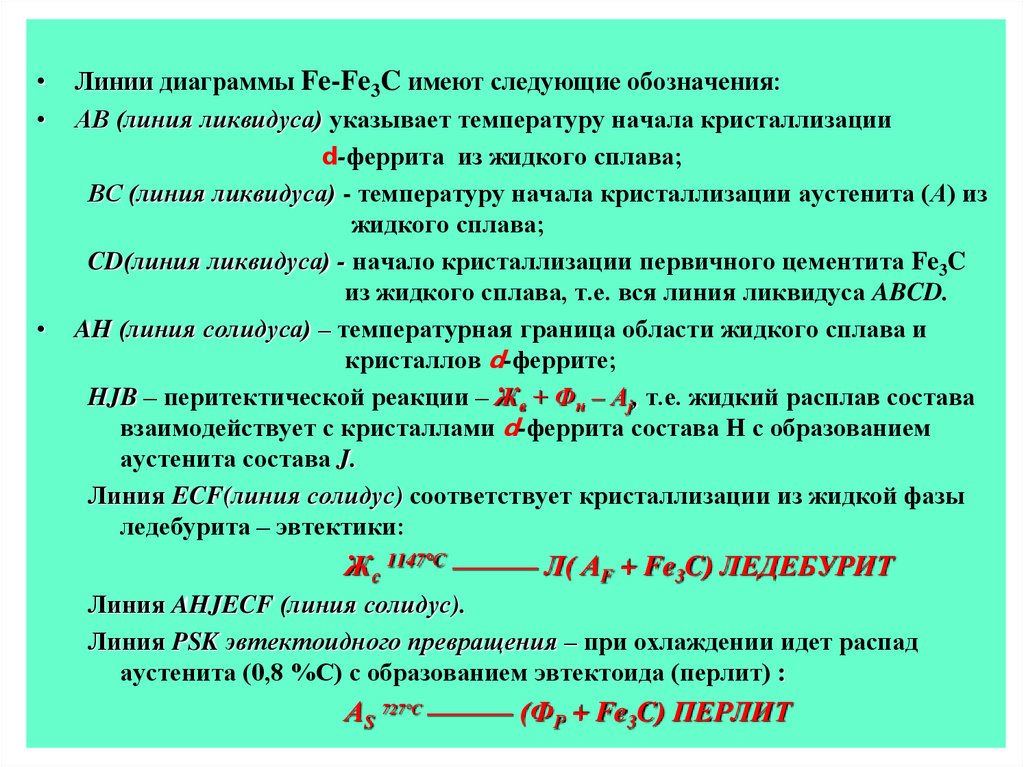

Линии диаграммы Fe-Fe3C имеют следующие обозначения:

АВ (линия ликвидуса) указывает температуру начала кристаллизации

d-феррита из жидкого сплава;

ВС (линия ликвидуса) - температуру начала кристаллизации аустенита (А) из

жидкого сплава;

CD(линия ликвидуса) - начало кристаллизации первичного цементита Fe3C

из жидкого сплава, т.е. вся линия ликвидуса ABCD.

AH (линия солидуса) – температурная граница области жидкого сплава и

кристаллов d-феррите;

HJB – перитектической реакции – Жв + Фн – Аj, т.е. жидкий расплав состава

взаимодействует с кристаллами d-феррита состава Н с образованием

аустенита состава J.

Линия ECF(линия солидус) соответствует кристаллизации из жидкой фазы

ледебурита – эвтектики:

Жс 1147°С ——— Л( АF + Fe3C) ЛЕДЕБУРИТ

Линия AHJECF (линия солидус).

Линия PSK эвтектоидного превращения – при охлаждении идет распад

аустенита (0,8 %С) с образованием эвтектоида (перлит) :

АS 727°С ——— (ФР + Fe3C) ПЕРЛИТ

95.

Феррит (Ф). Различают низкотемпературный -феррит срастворимостью углерода до 0,02 % и высокотемпературный -феррит с

предельной растворимостью углерода 0,1 %. Феррит представляет собой

мягкую пластичную фазу:

в = 300 МПа; = 40 %; = 70 %;

KCU = 2,5 МДж/м2; НВ = 800-1000 МПа.

Аустенит (А) – твердый раствор внедрения углерода в -железе с ГЦК

кристаллической решеткой Предельная концентрация углерода в аустените –

2,14 %. Аустенит пластичен, но прочнее феррита (НВ = 1600-2000 МПа).

Цементит (Ц) – это химическое соединение железа с углеродом - карбид

железа Fe3C. В цементите содержится 6,67 % углерода. Цементит имеет

сложную ромбическую кристаллическую решетку, очень хрупок и имеет

высокую твердость НВ = 8000 МПа. Слабо ферромагнитен до 210 С.

Графит (Г) имеет гексагональную, слоистую кристаллическую решетку.

Графит мягок, обладает низкой прочностью и электропроводностью.

Перлит (П)– эвтектоидная смесь феррита и цементита. Перлит

содержит 0,8 % С и чаще всего имеет пластинчатое строение и является

прочной структурной составляющей: в = 800-900 МПа; 0,2 = 450 МПа;

16 %; НВ = 1800-2200 МПа.

Ледебурит (Л) - эвтектическая смесь аустенита и цементита.

96.

Рис. 36 . Диаграмма фазового состояния Fe-Fe3C97.

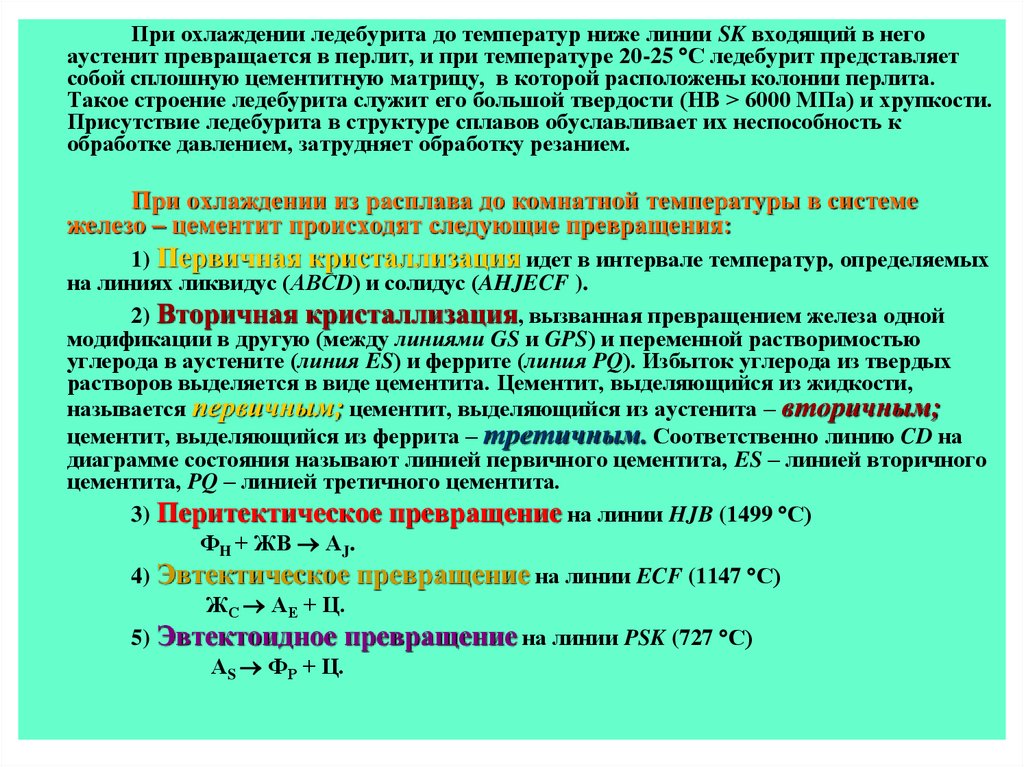

При охлаждении ледебурита до температур ниже линии SK входящий в негоаустенит превращается в перлит, и при температуре 20-25 С ледебурит представляет

собой сплошную цементитную матрицу, в которой расположены колонии перлита.

Такое строение ледебурита служит его большой твердости (НВ > 6000 МПа) и хрупкости.

Присутствие ледебурита в структуре сплавов обуславливает их неспособность к

обработке давлением, затрудняет обработку резанием.

При охлаждении из расплава до комнатной температуры в системе

железо – цементит происходят следующие превращения:

1) Первичная кристаллизация идет в интервале температур, определяемых

на линиях ликвидус (АВСD) и солидус (AHJECF ).

2) Вторичная кристаллизация, вызванная превращением железа одной

модификации в другую (между линиями GS и GPS) и переменной растворимостью

углерода в аустените (линия ES) и феррите (линия PQ). Избыток углерода из твердых

растворов выделяется в виде цементита. Цементит, выделяющийся из жидкости,

называется первичным; цементит, выделяющийся из аустенита – вторичным;