Similar presentations:

Автоматы для дуговой сварки плавящимся электродом. Тема 2-1

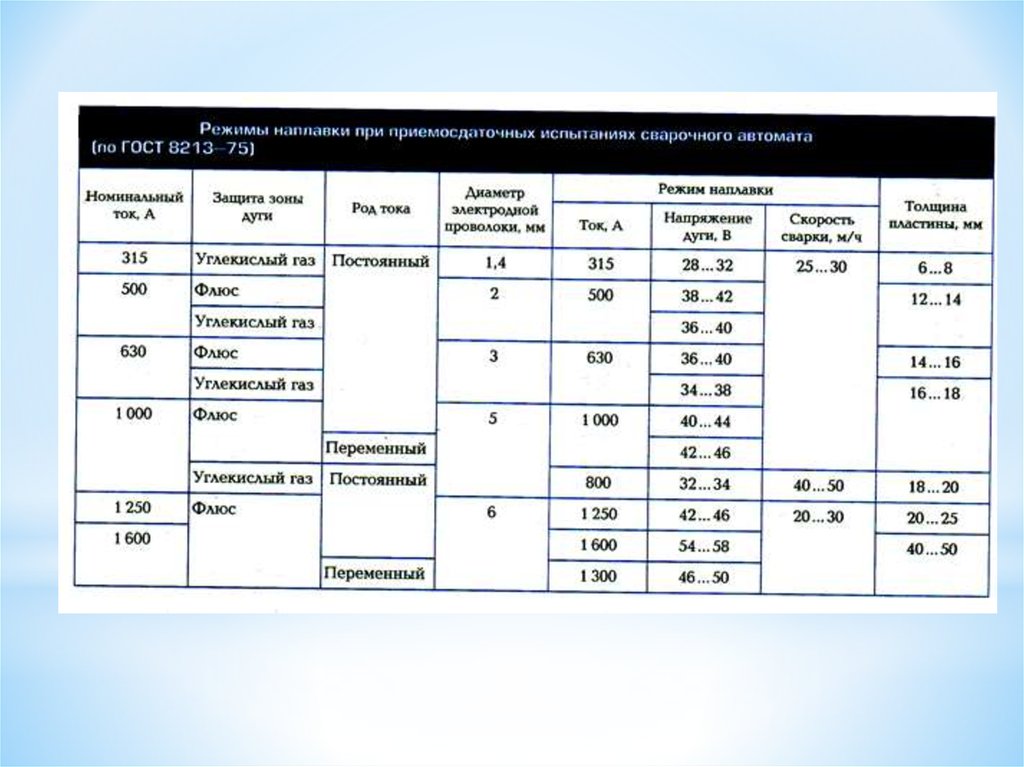

1.

Автоматы для дуговой сварки плавящимся электродомАвтомат

с

собственным

механизмом

перемещения, называют самоходным. Если он не

имеет

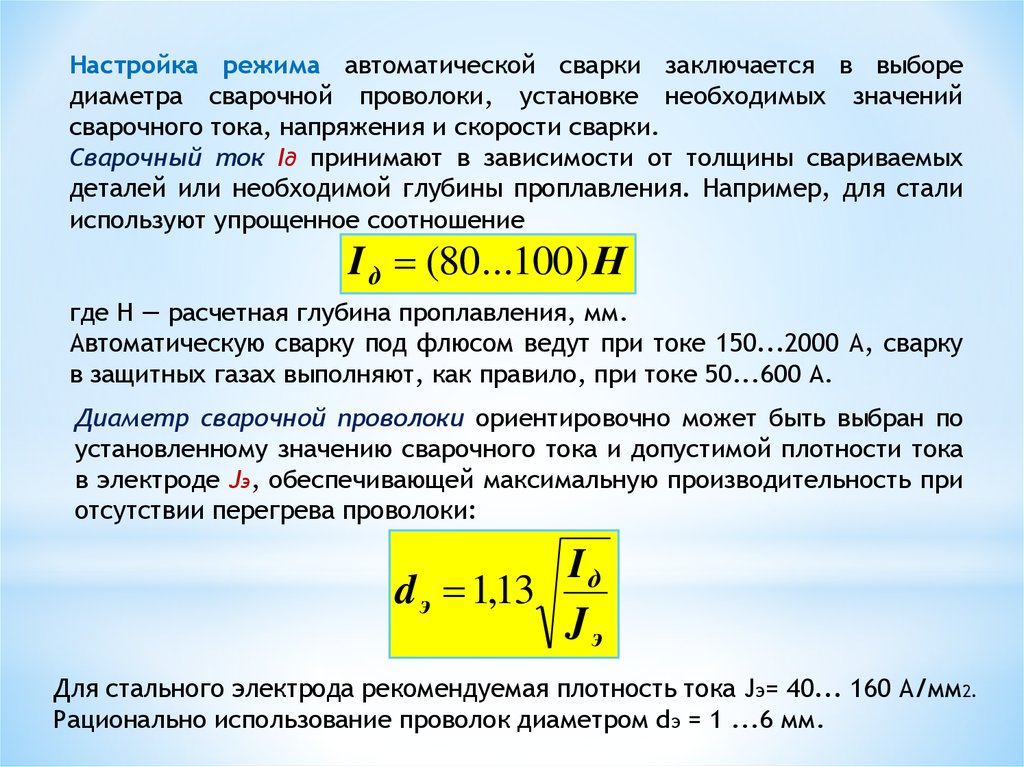

такого

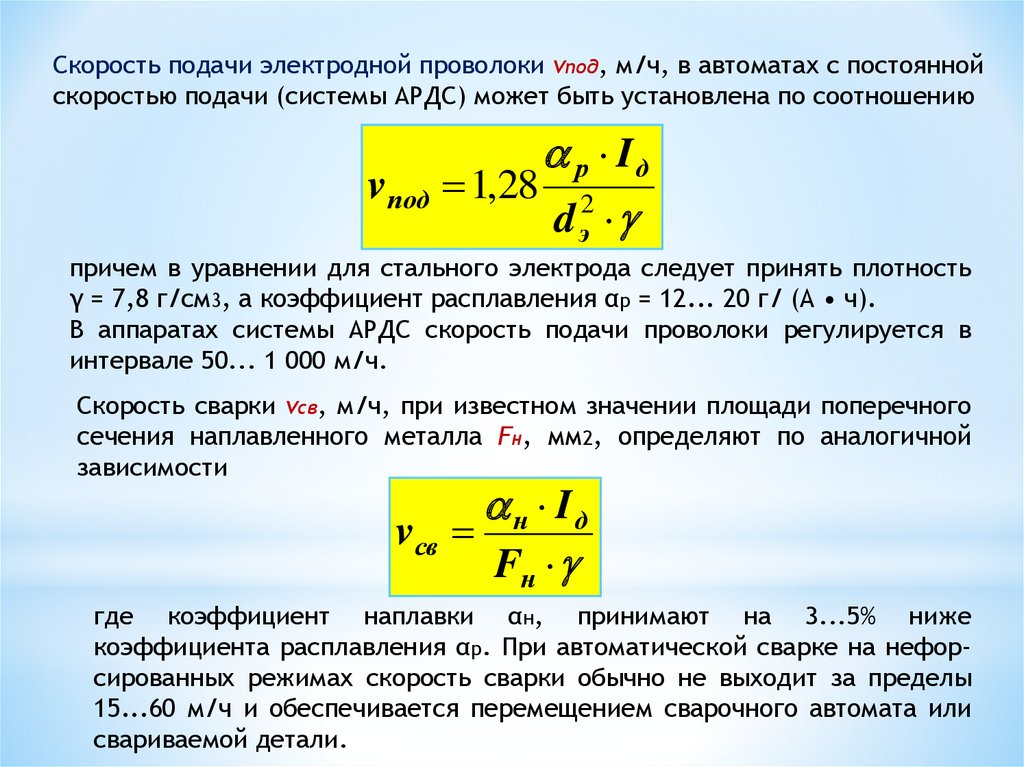

механизма,

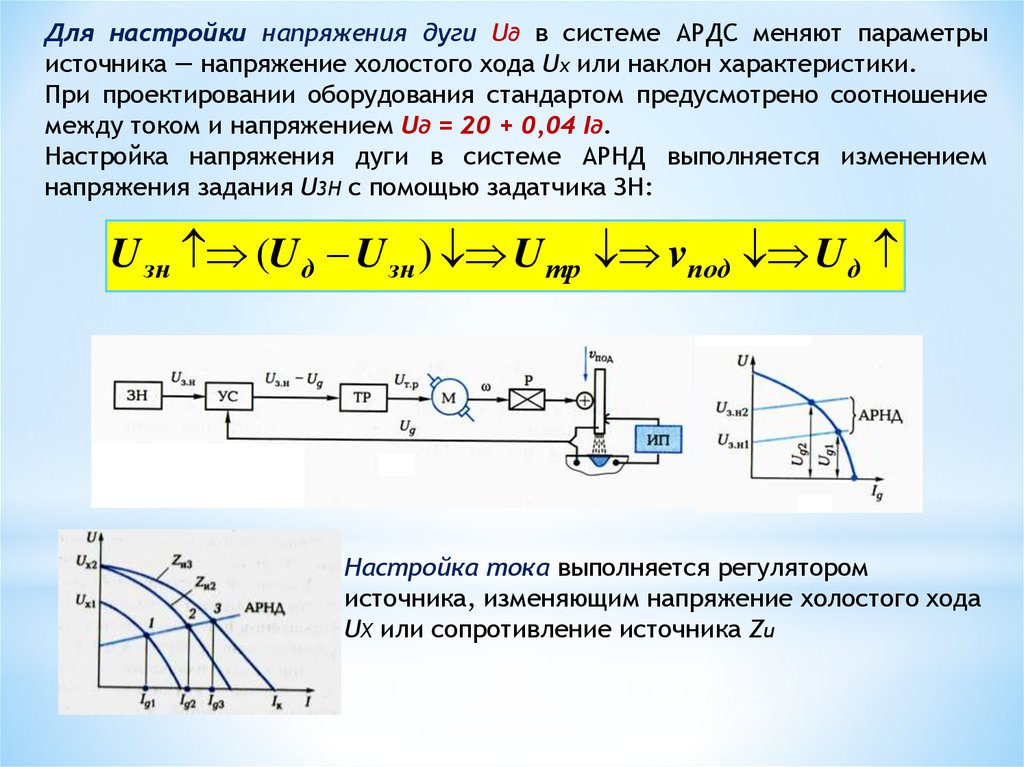

то

считается

подвесным. Компактную конструкцию автомата,

перемещающуюся

непосредственно

по

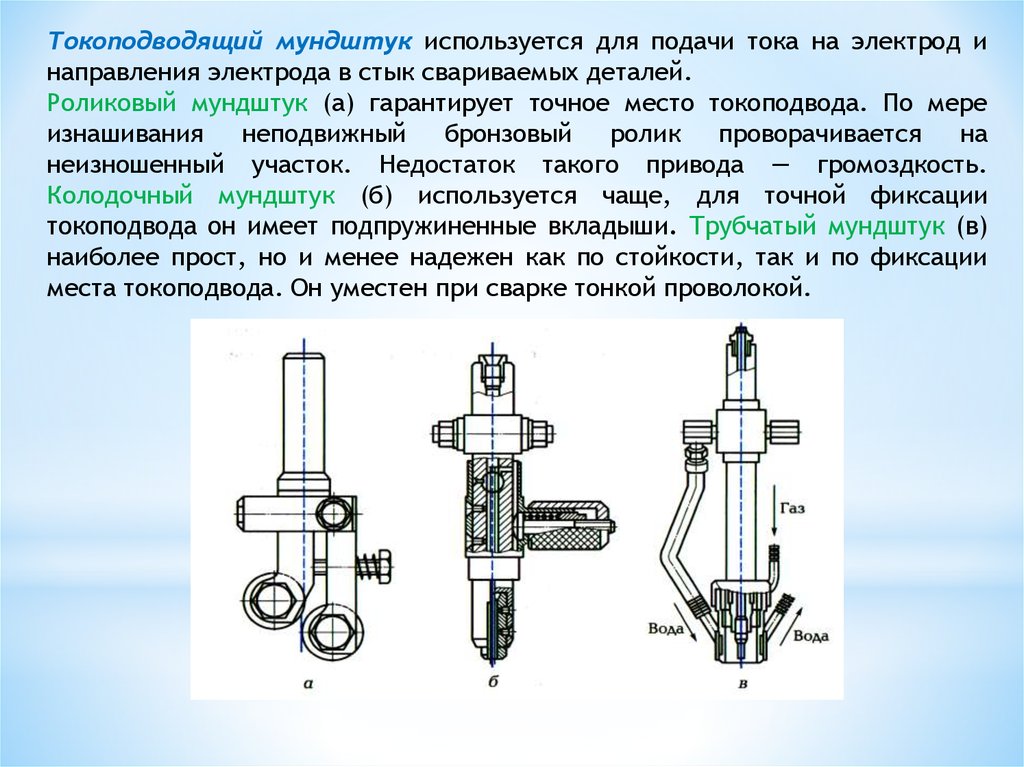

свариваемой детали, называют трактором.

Специальные автоматы имеют более сложное

устройство

—

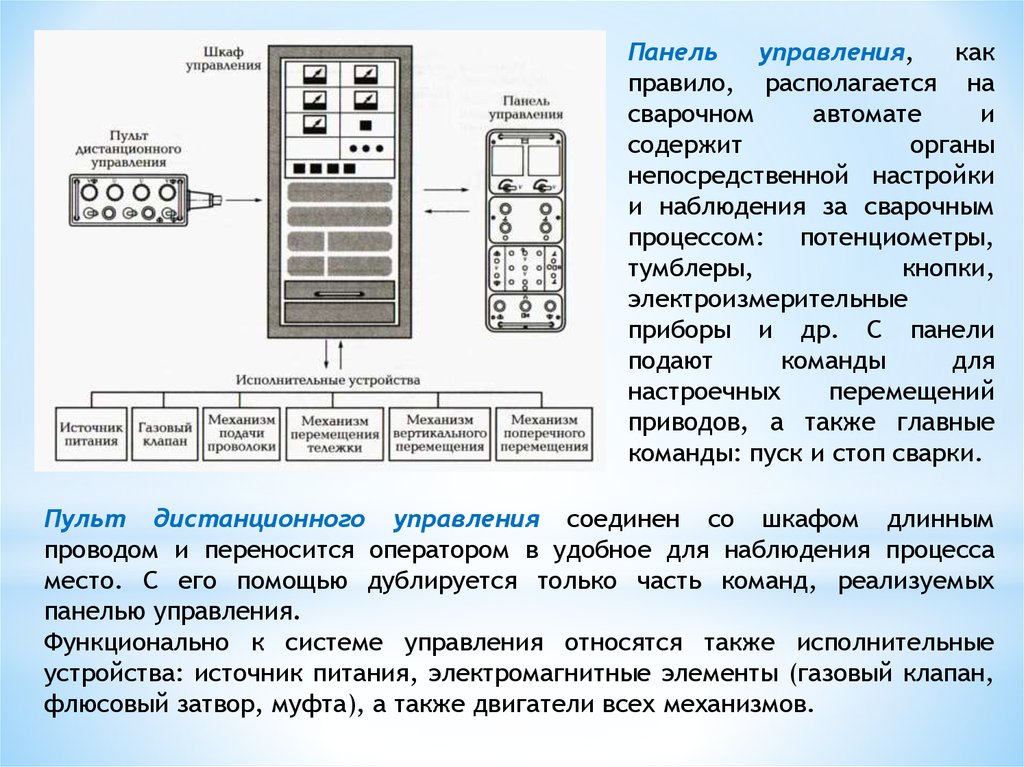

двухи

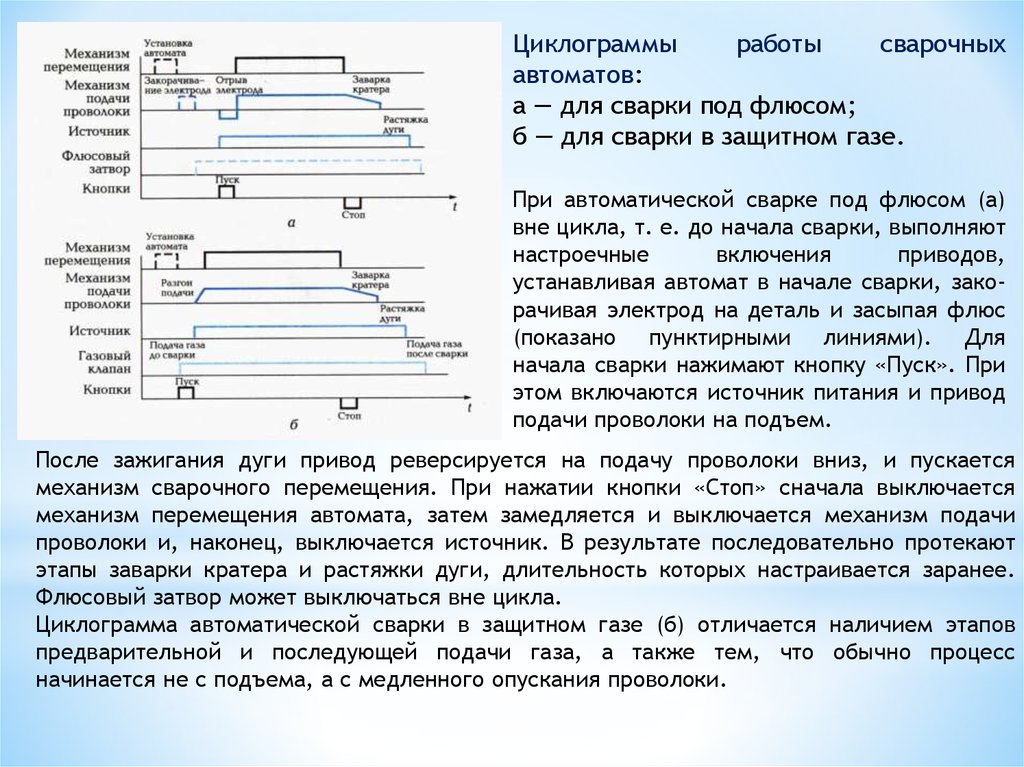

многодуговые,

наплавочные, с устройствами для искусственного

формирования шва и др.

2.

Требования к конструкции сварочных автоматовизложены в ГОСТ 8213—75 «Автоматы для дуговой сварки

плавящимся электродом. Общие технические условия», в

котором приведена классификация по видам исполнения.

В зависимости от способа защиты зоны сварки различают

автоматы для сварки под флюсом (буква Ф в условном

обозначении), в защитном газе (Г), с обоими видами

защиты (ФГ), открытой дугой (О).

Другие варианты исполнения отличаются по роду тока,

способу охлаждения токоподвода или сопла, способу

регулирования скорости сварки, способу регулирования

скорости подачи проволоки, способу автоматизации

подачи проволоки и т.д.

3.

Различаютавтоматы

(315... 1 600 А).

по

номинальному

току

Например,

условное

обозначение

автомата

АДФ-1002УЗ расшифровывается следующим образом:

автомат для дуговой сварки под флюсом на 1000 А, с

номером модификации 2, предназначенный для работы

в странах с умеренным климатом в помещениях.

4.

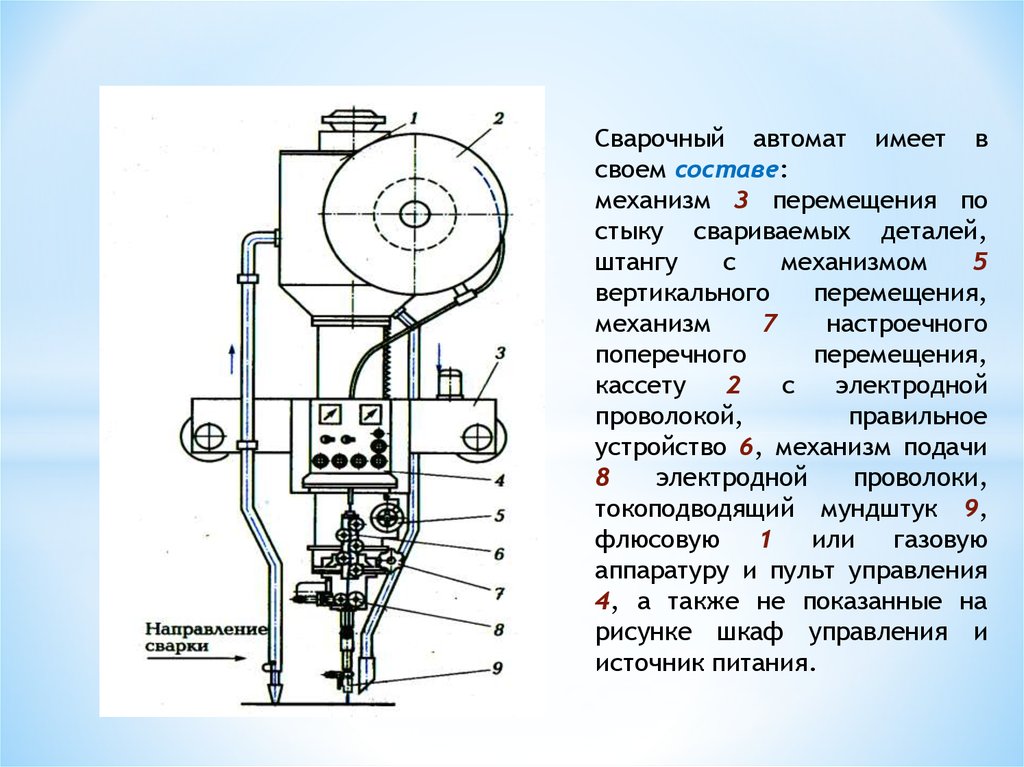

Сварочный автомат имеет всвоем составе:

механизм 3 перемещения по

стыку свариваемых деталей,

штангу

с

механизмом

5

вертикального

перемещения,

механизм

7

настроечного

поперечного

перемещения,

кассету

2

с

электродной

проволокой,

правильное

устройство 6, механизм подачи

8

электродной

проволоки,

токоподводящий мундштук 9,

флюсовую 1 или газовую

аппаратуру и пульт управления

4, а также не показанные на

рисунке шкаф управления и

источник питания.

5.

Установка для автоматической дyговой сварки под флюсом может бытьукомплектована следующим оборудованием. Тележка 7 с поворотной колонной и

консолью перемещается по рельсовому пути 8. На консоли располагается самоходный

или подвесной сварочный автомат 4, выполняющий функции подачи электродной

проволоки, тока и флюса к месту сварки, а самоходный - также перемещения дуги по

стыку. Свариваемое изделие 3 устанавливается на роликовом стенде 6 или другом

механическом сварочном оборудовании, позволяющем располагать изделие в

положение, удобное для сварки, и при необходимости вращать или перемещать его с

требуемой скоростью сварки. Ток от источника 1 подается к автомату и изделию

сварочными проводами 9. Для удобства работы может использоваться площадка

сварщика 5. В составе установки может быть также шкаф управления 2.

6.

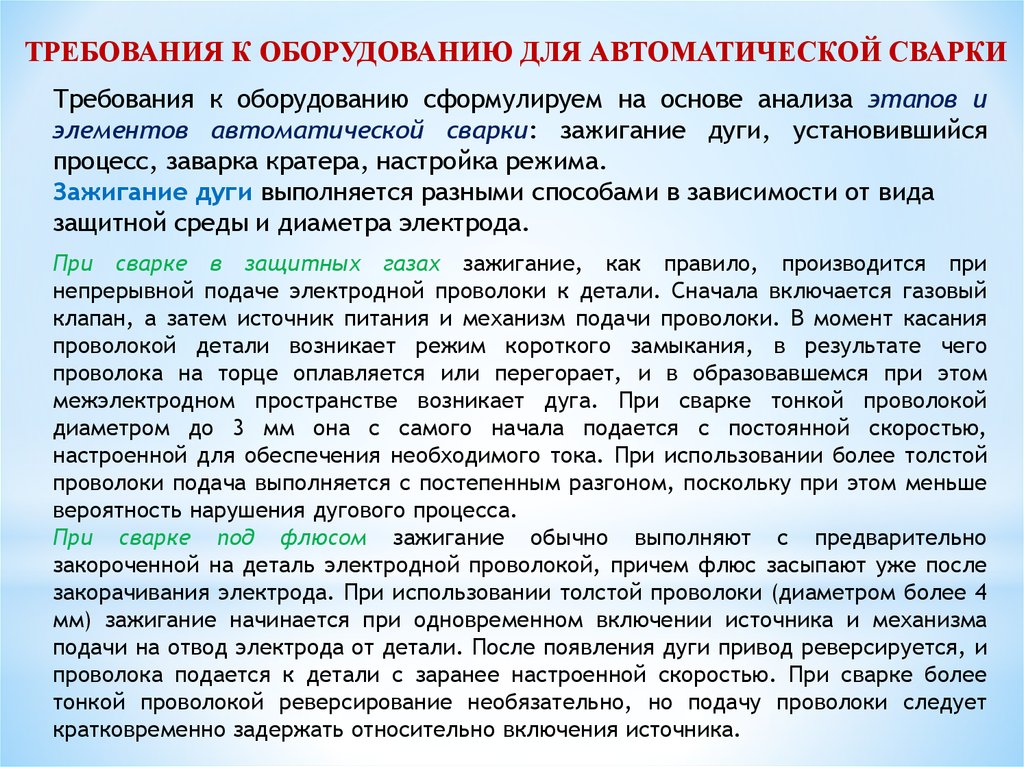

ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИТребования к оборудованию сформулируем на основе анализа этапов и

элементов автоматической сварки: зажигание дуги, установившийся

процесс, заварка кратера, настройка режима.

Зажигание дуги выполняется разными способами в зависимости от вида

защитной среды и диаметра электрода.

При сварке в защитных газах зажигание, как правило, производится при

непрерывной подаче электродной проволоки к детали. Сначала включается газовый

клапан, а затем источник питания и механизм подачи проволоки. В момент касания

проволокой детали возникает режим короткого замыкания, в результате чего

проволока на торце оплавляется или перегорает, и в образовавшемся при этом

межэлектродном пространстве возникает дуга. При сварке тонкой проволокой

диаметром до 3 мм она с самого начала подается с постоянной скоростью,

настроенной для обеспечения необходимого тока. При использовании более толстой

проволоки подача выполняется с постепенным разгоном, поскольку при этом меньше

вероятность нарушения дугового процесса.

При сварке под флюсом зажигание обычно выполняют с предварительно

закороченной на деталь электродной проволокой, причем флюс засыпают уже после

закорачивания электрода. При использовании толстой проволоки (диаметром более 4

мм) зажигание начинается при одновременном включении источника и механизма

подачи на отвод электрода от детали. После появления дуги привод реверсируется, и

проволока подается к детали с заранее настроенной скоростью. При сварке более

тонкой проволокой реверсирование необязательно, но подачу проволоки следует

кратковременно задержать относительно включения источника.

7.

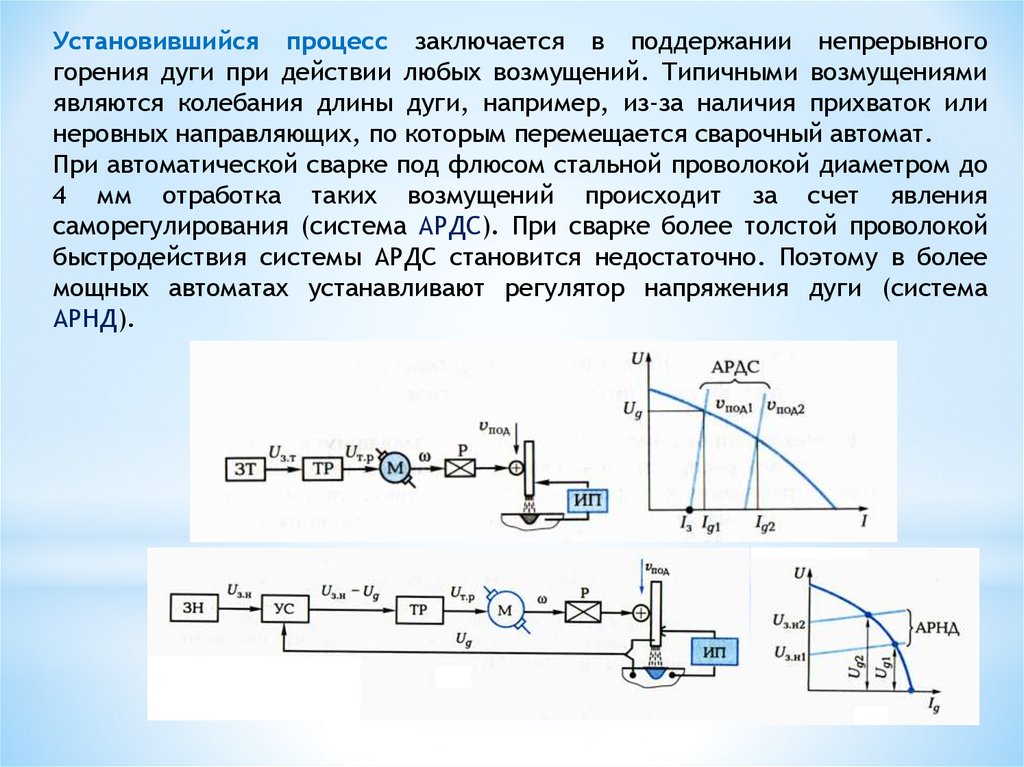

Установившийся процесс заключается в поддержании непрерывногогорения дуги при действии любых возмущений. Типичными возмущениями

являются колебания длины дуги, например, из-за наличия прихваток или

неровных направляющих, по которым перемещается сварочный автомат.

При автоматической сварке под флюсом стальной проволокой диаметром до

4 мм отработка таких возмущений происходит за счет явления

саморегулирования (система АРДС). При сварке более толстой проволокой

быстродействия системы АРДС становится недостаточно. Поэтому в более

мощных автоматах устанавливают регулятор напряжения дуги (система

АРНД).

8.

Заварка кратера выполняется благодаря постепенному снижению тока вконце сварки. Завершение процесса начинается с остановки механизма

перемещения и снижения скорости подачи. В результате ток понизится,

уменьшится давление дуги на ванну, а поэтому и глубина кратера. Кратер

будет постепенно заполняться электродным металлом. Затем при

работающем источнике останавливается подача проволоки. Заварка

прекращается в момент выключения источника или естественного обрыва

дуги из-за ее удлинения. Подбором времени заварки от 3 до 30 с, зависящего

от размеров сварочной ванны, удается полностью заплавить кратер. На

последнем

этапе

одновременно

происходит

растяжка

дуги,

что

предотвращает приваривание электрода к шву.

9.

Настройка режима автоматической сварки заключается в выборедиаметра сварочной проволоки, установке необходимых значений

сварочного тока, напряжения и скорости сварки.

Сварочный ток Iд принимают в зависимости от толщины свариваемых

деталей или необходимой глубины проплавления. Например, для стали

используют упрощенное соотношение

I д (80...100 ) Н

где Н — расчетная глубина проплавления, мм.

Автоматическую сварку под флюсом ведут при токе 150...2000 А, сварку

в защитных газах выполняют, как правило, при токе 50...600 А.

Диаметр сварочной проволоки ориентировочно может быть выбран по

установленному значению сварочного тока и допустимой плотности тока

в электроде Jэ, обеспечивающей максимальную производительность при

отсутствии перегрева проволоки:

Iд

d э 1,13

Jэ

Для стального электрода рекомендуемая плотность тока Jэ= 40... 160 А/мм2.

Рационально использование проволок диаметром dэ = 1 ...6 мм.

10.

Скорость подачи электродной проволоки vпод, м/ч, в автоматах с постояннойскоростью подачи (системы АРДС) может быть установлена по соотношению

р Iд

vпод 1,28 2

dэ

причем в уравнении для стального электрода следует принять плотность

γ = 7,8 г/см3, а коэффициент расплавления αр = 12... 20 г/ (А • ч).

В аппаратах системы АРДС скорость подачи проволоки регулируется в

интервале 50... 1 000 м/ч.

Скорость сварки vсв, м/ч, при известном значении площади поперечного

сечения наплавленного металла Fн, мм2, определяют по аналогичной

зависимости

н Iд

vсв

Fн

где коэффициент наплавки αн, принимают на 3...5% ниже

коэффициента расплавления αр. При автоматической сварке на нефорсированных режимах скорость сварки обычно не выходит за пределы

15...60 м/ч и обеспечивается перемещением сварочного автомата или

свариваемой детали.

11.

Для настройки напряжения дуги Uд в системе АРДС меняют параметрыисточника — напряжение холостого хода Ux или наклон характеристики.

При проектировании оборудования стандартом предусмотрено соотношение

между током и напряжением Uд = 20 + 0,04 Iд.

Настройка напряжения дуги в системе АРНД выполняется изменением

напряжения задания U3H с помощью задатчика ЗН:

U зн (Uд U зн ) Uтр vпод Uд

Настройка тока выполняется регулятором

источника, изменяющим напряжение холостого хода

UХ или сопротивление источника Zи

12.

13.

СОСТАВНЫЕ ЧАСТИ СВАРОЧНЫХ АВТОМАТОВ1.

2.

3.

4.

5.

6.

7.

8.

Источник питания.

Механизм перемещения по стыку свариваемых деталей.

Механизмы вертикального и поперечного перемещения.

Механизм подачи электродной проволоки.

Правильное устройство.

Токоподводящий мундштук.

Флюсовая (газовая) аппаратура.

Система управления.

14.

Источники питания для автоматической сварки должны иметь внешнююхарактеристику, зависящую от способа поддержания непрерывного горения

дуги (АРДС или АРНД). В системе саморегулирования используются

источники с жесткой характеристикой, в системе автоматического

регулирования напряжения — с падающей характеристикой.

Как и автомат в целом, источники питания изготавливают на сравнительно

большие токи — от 315 до 1 600 А.

Источники могут иметь относительно высокое напряжение холостого хода

— до 141 В, но это напряжение должно автоматически отключаться при

окончании сварки.

Источник должен обеспечивать дистанционное управление током или

напряжением, поскольку обычно он находится на значительном расстоянии

от автомата.

В качестве источников питания для автоматической сварки наиболее часто

используют трансформаторы и выпрямители с электрическим управлением

— магнитным или тиристорным. Трансформаторы дешевле выпрямителей,

а при высоких режимах не уступают последним и по сварочным свойствам,

поэтому применяются чаще.

15.

Механизм перемещения по стыку свариваемых деталей представляет собойпередвигающуюся по рельсам или направляющим тележку, на которой

размещены все остальные узлы автомата.

Рассмотрим

конструкцию

тележки автомата А-1416. В корпусе

1

смонтированы

два

трехфазных

асинхронных

двигателя.

Двигатель

3

посредством червячной пары 4

вращает ходовое колесо 5 и этим

обеспечивает маршевую скорость

тележки,

используемую

для

быстрых перемещений автомата.

Перемещение

со

сварочной,

гораздо

более

медленной,

скоростью

обеспечивает

двигатель 6 через червячную

пару 9, сменную цилиндрическую пару 7, электромагнитную муфту 8, а также

червячную пару 4. Таким образом, для перехода от маршевого движения к сварочному

необходимо подать питание на электромагнитную муфту. Асинхронный двигатель 6

обеспечивает высокую стабильность скорости сварки, но для регулирования скорости

приходится использовать набор из большого количества сменных шестерен.

Ограничение хода тележки выполняется с помощью двух концевых выключателей 10 и

11, при наезде которых на упоры, установленные в концах рельсового пути, двигатели

отключаются. Описанная конструкция имеет холостое колесо 2. Такая двухколесная

конструкция тележки называется велосипедной. Более устойчивую тележку с тремя

или четырьмя колесами называют кареточной.

16.

Механизмы вертикального и поперечного перемещения могут быть как сэлектрическим, так и с ручным приводом. Ручной привод необходим для

настроечных перемещений: вертикальный — для настройки вылета

электрода из мундштука, поперечный — для точной установки электрода на

стык деталей. Электрический привод вертикального перемещения штанги

полезен при сварке деталей с большой высотой и сложной формой.

Электрический привод поперечного перемещения используется в системах

автоматического слежения за стыком, он периодически включается по

команде датчика, контролирующего совпадение осей электрода и стыка.

Механизм подачи электродной проволоки устроен так же, как и

механизм шлангового полуавтомата, но при большем диаметре проволоки

требуемое усилие проталкивания и мощность привода должны быть

значительно выше. Известны приводы мощностью 100...300 Вт. Используют

приводы как со ступенчатым, так и с плавным регулированием скорости.

Подающие и прижимные ролики устроены так же, как и в полуавтоматах.

Кассеты для электродной проволоки, как правило, более емкие, чем у

полуавтоматов — 5...80 кг. Находят применение открытые кассетные

устройства, более удобные для намотки и укладки в них полных бухт

проволоки.

Правильное устройство необходимо для выпрямления проволоки перед

подачей ее к месту сварки. С этой целью используется набор из 3 — 5

роликов, при прохождении через которые проволока многократно

перегибается с постепенно снижающейся стрелой прогиба.

17.

Токоподводящий мундштук используется для подачи тока на электрод инаправления электрода в стык свариваемых деталей.

Роликовый мундштук (а) гарантирует точное место токоподвода. По мере

изнашивания неподвижный бронзовый ролик проворачивается на

неизношенный участок. Недостаток такого привода — громоздкость.

Колодочный мундштук (б) используется чаще, для точной фиксации

токоподвода он имеет подпружиненные вкладыши. Трубчатый мундштук (в)

наиболее прост, но и менее надежен как по стойкости, так и по фиксации

места токоподвода. Он уместен при сварке тонкой проволокой.

18.

Флюсовая аппаратура — это комплекс устройств для подачи и уборки флюсапри автоматической сварке. В простейшем случае флюсовая аппаратура

представляет собой бункер с задвижкой и сварки. Вместо задвижки может

использоваться флюсовый затвор с электрическим управлением. В

современных автоматах система дополняется пневматическим устройством

для автоматического сбора неиспользованного флюса или представляет

собой объединенную конструкцию для подачи и уборки флюса —

флюсоаппарат. В зависимости от способа создания транспортирующего воздушного потока флюсоаппараты бывают следующих систем: всасывающей,

нагнетательной и смешанного действия.

19.

Рассмотримконструкцию

флюсоаппарата

всасывающей

системы

с

периодической

циркуляцией марки А-361. Аппарат состоит из

двух камер —верхней 6 и нижней 2. Верхняя камера представляет собой циклон, на крышке

которого смонтированы воздушный эжектор 8,

пыле отделитель 11 и фильтр 7 со

встряхивающим устройством 9. В верхней части

камеры

касательно

к

ее

окружности

присоединена всасывающая труба 1. Нижняя

камера представляет собой цилиндрический

бункер с коническим дном. Камеры разделены

клапаном 4, который под действием груза 3

плотно закрывает отверстие, соединяющее

верхнюю камеру с нижней. Перед сваркой

нижнюю камеру 2 через люк 5 заполняют

флюсом. Затем открывают кран 10 для подачи

сжатого воздуха в эжектор 8, который создает

разрежение в верхней камере. В процессе

сварки флюс ссыпается на деталь из камеры 2, а

неиспользованная его часть по трубе 1

всасывается в камеру 6.

По окончании сварки краном 10 перекрывают подачу сжатого воздуха в эжектор и,

потянув рукоятку 12 вниз, открывают клапан 4. При этом находящийся в верхней

камере флюс пересыпается в нижнюю, и аппарат снова готов к сварке.

20.

Газовая аппаратура для автоматической сварки в защитных газах такая же,как используемая в шланговых полуавтоматах, за исключением конструкции

горелок. Горелка для автоматической сварки с центральной подачей газа

имеет прямолинейную форму, а вместо рукоятки — кронштейн для крепления

на автомате. Имеются горелки с боковым подводом газа непосредственно в

сопло. Мощные горелки охлаждаются водой.

Система управления сварочным автоматом имеет основное устройство —

шкаф управления. В нем находятся автоматический выключатель для

соединения с сетью, понижающий трансформатор с выпрямительными

блоками для питания всех элементов системы, промежуточные реле, блоки

управления отдельными частями системы, предохранители и др.

Современные системы управления строятся на основе микропроцессорной

техники, в этом случае шкаф может быть укомплектован монитором для

визуализации настройки и хода процесса сварки и принтером для его

документирования. Шкаф управления может располагаться отдельно или

встраиваться в корпус источника.

21.

Панельуправления,

как

правило, располагается на

сварочном

автомате

и

содержит

органы

непосредственной настройки

и наблюдения за сварочным

процессом: потенциометры,

тумблеры,

кнопки,

электроизмерительные

приборы и др. С панели

подают

команды

для

настроечных

перемещений

приводов, а также главные

команды: пуск и стоп сварки.

Пульт дистанционного управления соединен со шкафом длинным

проводом и переносится оператором в удобное для наблюдения процесса

место. С его помощью дублируется только часть команд, реализуемых

панелью управления.

Функционально к системе управления относятся также исполнительные

устройства: источник питания, электромагнитные элементы (газовый клапан,

флюсовый затвор, муфта), а также двигатели всех механизмов.

22.

Циклограммыработы

сварочных

автоматов:

а — для сварки под флюсом;

б — для сварки в защитном газе.

При автоматической сварке под флюсом (а)

вне цикла, т. е. до начала сварки, выполняют

настроечные

включения

приводов,

устанавливая автомат в начале сварки, закорачивая электрод на деталь и засыпая флюс

(показано пунктирными линиями). Для

начала сварки нажимают кнопку «Пуск». При

этом включаются источник питания и привод

подачи проволоки на подъем.

После зажигания дуги привод реверсируется на подачу проволоки вниз, и пускается

механизм сварочного перемещения. При нажатии кнопки «Стоп» сначала выключается

механизм перемещения автомата, затем замедляется и выключается механизм подачи

проволоки и, наконец, выключается источник. В результате последовательно протекают

этапы заварки кратера и растяжки дуги, длительность которых настраивается заранее.

Флюсовый затвор может выключаться вне цикла.

Циклограмма автоматической сварки в защитном газе (б) отличается наличием этапов

предварительной и последующей подачи газа, а также тем, что обычно процесс

начинается не с подъема, а с медленного опускания проволоки.

industry

industry