Similar presentations:

Ручная дуговая сварка покрытыми электродами высокопрочных сталей

1.

Ручная дуговая сваркапокрытыми электродами

высокопрочных сталей

2.

Для РД необходимо применять сварочные электродыобеспечивающие помимо высокой прочности

металла шва, высокую пластичность, ударную

вязкость и высокую стойкость против образования

трещин

3.

Для сварки применяются электроды типов:Э60, Э70, Э85 и Э100 по ГОСТ 9466

Марок

УОНИ 13/65, УОНИ 13/85 (обеспечивающие

высокую прочность, ударную вязкость и стойкость

против образования трещин),

ВИАМ-25 (с тонким стабилизирующим покрытием,

для сварки металла толщиной до 2 мм.),

НИАТ-3М, ВИ-10-6 (для сварки толщин более 2 мм.)

НИАТ-5, ВСФ-65У, ВСФ 85

4.

Импортные аналоги типов E8018, E9018 по AWSA5.5 и EN 757 Швецкого концерна ESAB OY

Марок:

OK 74.70, OK 73.68 (модифицированный 2,5% Ni и

обеспечивающий высокую ударную вязкость вплоть

до минус 60 0С)

OK 74.78 (для сварки рельс и элементов железных

дорог)

ОК 75.75 (для сварки высокопрочных крановых

конструкций и трубопроводов с σв до 820 МПа),

ОК 75.78 (для сварки высокопрочных сталей типа

Велдокс (Weldox) с пределом прочности до 965 МПа,

в условиях работы до минус 60 град)

5.

Импортные аналоги типов E8018, E9018 по AWSA5.5 и EN 757:

немецкого концерна Bohler Thyssen Schweisstechnik

Марок:

Шварц-3К Мод, Кессель 5520 Мо, Phoenix SH V1

(предназначенные, в основном, для сварки

трубопроводов высокой прочности свыше К60),

а также электроды марки LB-62D Японского

концерна Kobe Steel, Ltd.

6.

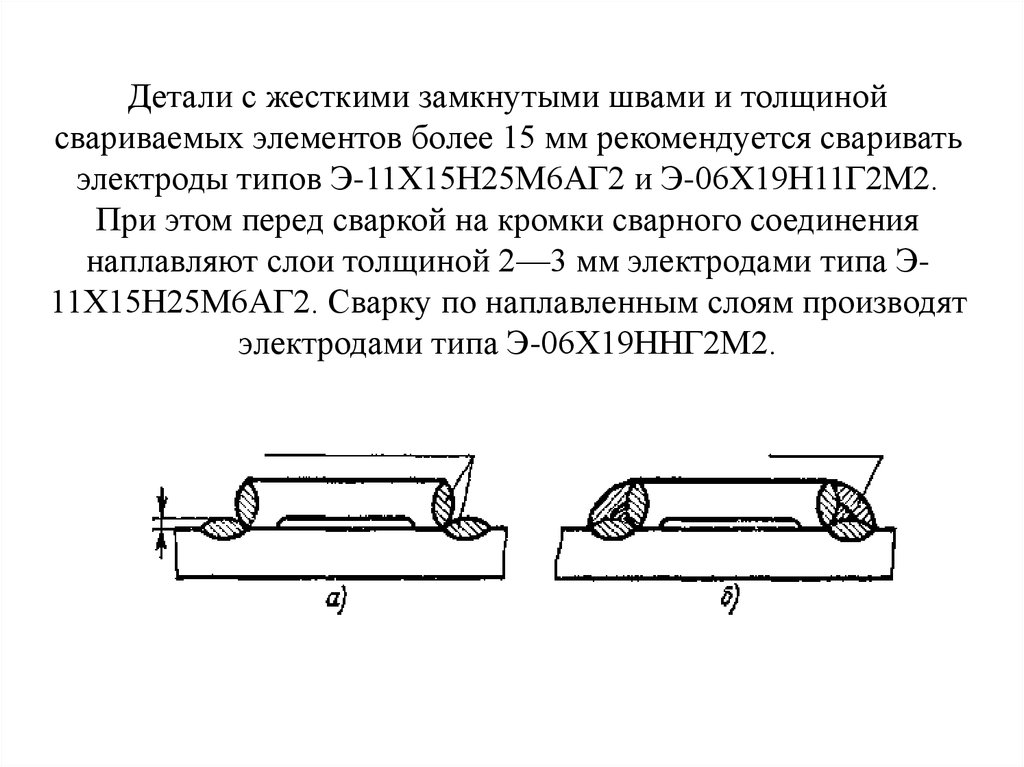

Детали с жесткими замкнутыми швами и толщинойсвариваемых элементов более 15 мм рекомендуется сваривать

электроды типов Э-11Х15Н25М6АГ2 и Э-06Х19Н11Г2М2.

При этом перед сваркой на кромки сварного соединения

наплавляют слои толщиной 2—3 мм электродами типа Э11Х15Н25М6АГ2. Сварку по наплавленным слоям производят

электродами типа Э-06Х19ННГ2М2.

7.

Автоматическая сварка под слоемфлюса высокопрочных сталей

8.

Автоматическая сварка под флюсом рекомендуетсяпри толщине свариваемого металла более 4 мм. При

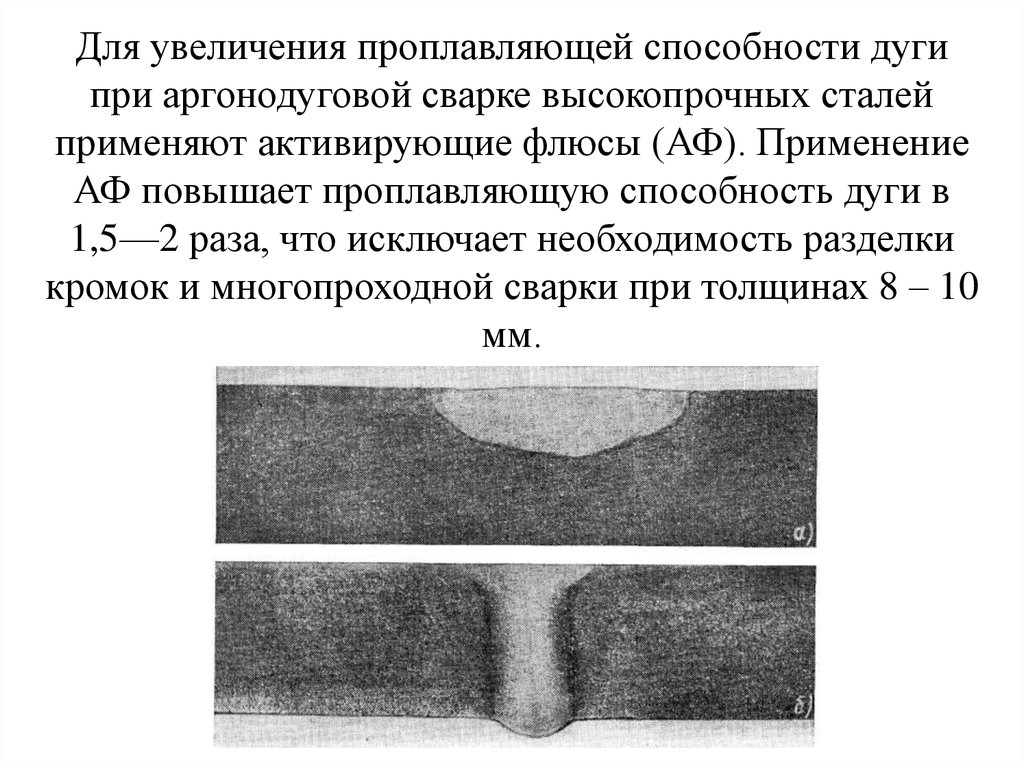

толщине менее 4 мм наблюдаются коробление и

увеличенное число дефектов в шве.

Для предупреждения прожогов при односторонней

сварке применяют остающиеся (стальные) и съемные

подкладки (медные или в виде флюсовой подушки).

При применении медных подкладок медь может

попасть в металл шва, что вызывает образование

горячих трещин.

С целью предупреждения попадания меди и более

качественного формирования проплава иногда

применяют флюсо-медную подкладку.

9.

Применение остающихся приваренных стальныхподкладок при сварке высокопрочных сталей в

некоторых случаях, приводит к образованию трещин

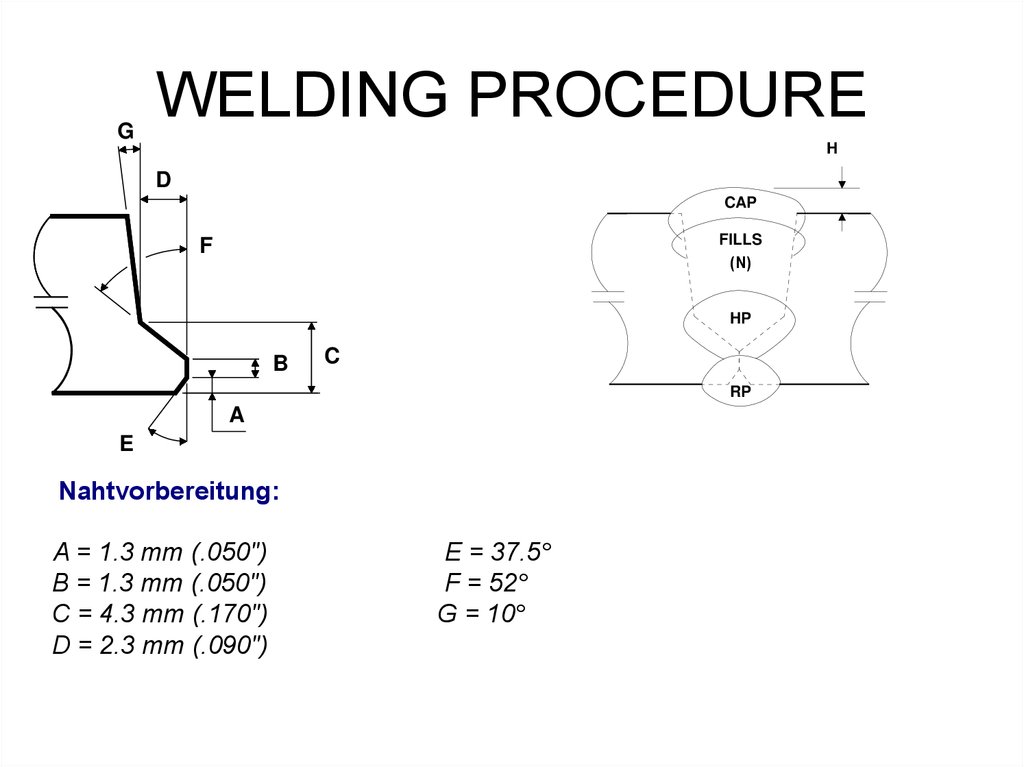

в корне шва.

10.

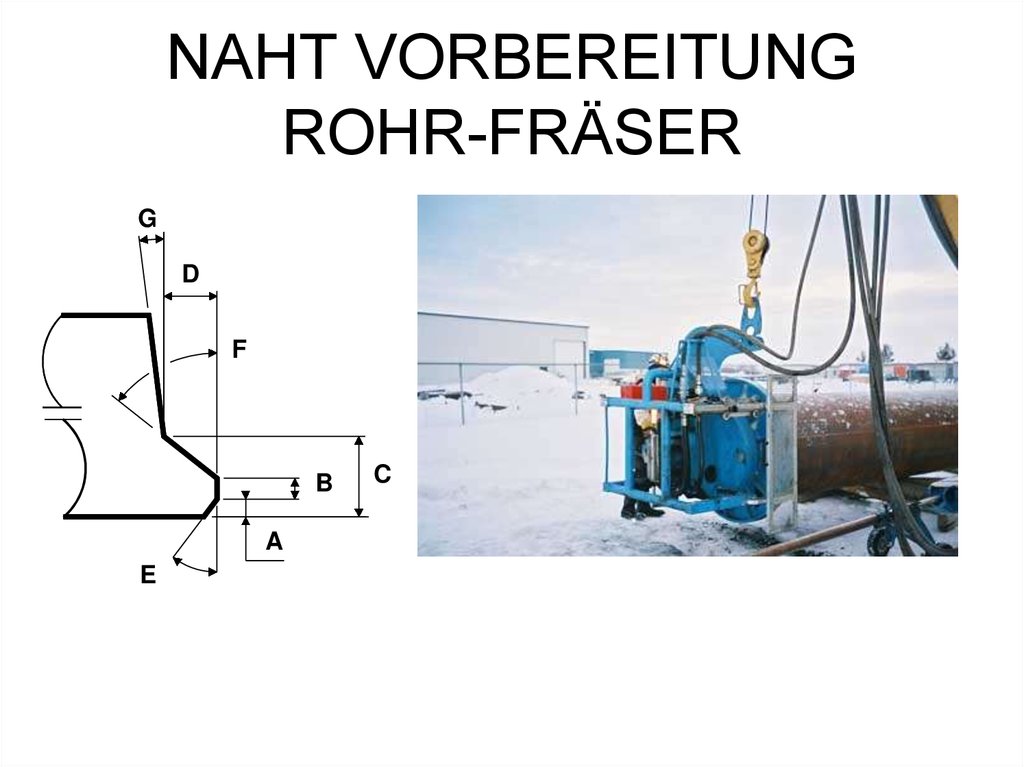

В этом случае целесообразно применятьдополнительную тонкую «плавающую» подкладку

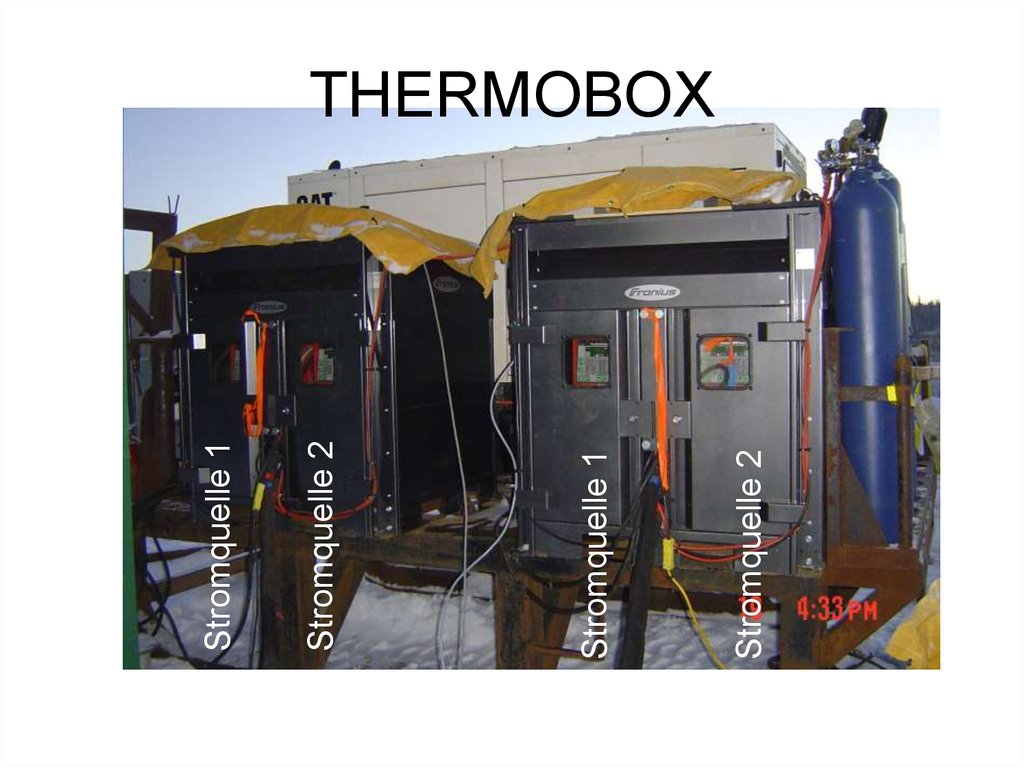

толщиной 1,0—1,5 мм, предупреждающую

приваривание основной подкладки

11.

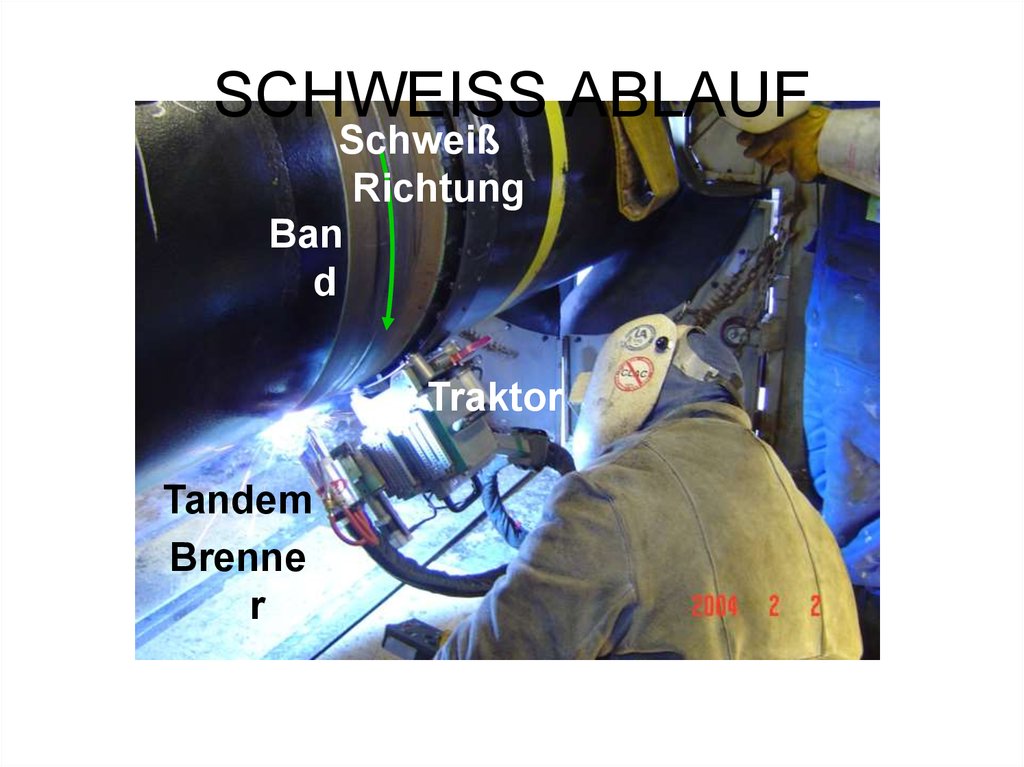

Подкладные кольца и замковые соединения длясварки не рекомендуются, так как они снижают

надежность изделия в эксплуатации. Вместо

подкладных колец первые слои целесообразно

выполнять аргонодуговой сваркой на весу.

12.

Для сварки под флюсом большинство мароквысокопрочных сталей в основном применяют

проволоки марок

Св-08А, Св-08ГА, Св-18ХМА, Св-08ХМ, Св08ГНМ, Св-08ХГ2СНМТ

Для сварки сложнолегированных высокопрочных

сталей применяют проволоки специального состава.

Например, для сварки стали 28Х3СНМВФА

применяется проволока марок Св-28Х3ГСНВМ или

Св-20ХСНВФА,

а для сварки стали 30Х2ГСНВМ используют

проволоки марок Св-20Х2ГСНВМ или Св20ХСНВФА.

13.

Для сварки трубопроводов из высокопрочной сталиприменяются импортные аналоги указанных выше

проволок марок:

Pipeliner LА-85, L-61

(Lincoln Electric, США),

OK AUTROD 12.24, OK AUTROD 13.24

(ESAB AB, Швеция).

14.

В связи со склонностью высокопрочных сталей кобразованию кристаллитных трещин, к флюсам

предъявляют жёсткие требования к наличию “S” и

“Р” , а также веществам способных образовывать в

шве неметаллические включения.

Таким образом, флюсы должны содержать и

основные окислы, и возможно меньшее количество

кислых окислов.

15.

Среди флюсов, применяемых для сваркивысокопрочных сталей наибольшее распространение

нашли флюсы марок

ОСЦ-45, АН-348-А, АН-47, АН-15

Для сварки сложнолегированных сталей

(28Х3СНМВФА, 30Х2ГСНВМ и т.п.) рекомендуют

применять флюсы марок АВ-5 или 48-ОФ-10.

16.

Для сварки трубопроводов из высокопрочной сталиприменяются импортные аналоги указанных выше

флюсов марок:

Pipeliner 860, Lincolnweld 860, Pipeliner MIL800H

(Lincoln Electric, США)

OK FLUX 10.71

(ESAB AB, Швеция).

17.

Для увеличения сопротивляемости сварных швов кгорячим трещинам, а также повышения пластичности

и ударной вязкости металла шва используют

основные флюсы, такие как АН-26, АН-20, 48-ОФ10, обеспечивающие более высокую чистоту металла

шва по сере и окисным включениям.

Во избежание пористости и наводороживания швов

флюсы перед сваркой необходимо прокаливать, с тем

чтобы их влажность не превышала 0,1%. Это

достигается нагревом флюсов до 300 – 350°С с

выдержкой 2 – 3 ч.

18.

Высокопрочные низко- и среднелегированные сталисваривают под флюсом, как правило, без подогрева.

Подогрев усложняет ведение сварочного процесса.

Только в случае сварки жестких узлов, а также сварки

сталей 30ХГСА и 30ХГСНА большой толщины

применяют подогрев до 250 – 300 град.

После сварки таких сталей необходим общий отпуск

при 600° С или местный при 300° С для

предупреждения образования холодных трещин.

19.

20.

21.

22.

23.

24.

25.

26.

27.

В современной промышленности всё большееприменение находит специальный флюс марки АН–

15М

По химическому составу АН–15М практически новый

флюс. При сварке под этим флюсом обеспечивается

отсутствие выгорания “С” и лёгких элементов,

меньшее загрязнение примесями . Благодаря этому

добиваются:

• повышения стойкости против образования горячих

трещин;

• повышения механических свойств: ударная вязкость

на 15 %, и предел прочности на 10 – 12 %;

• улучшения отделимости шлаковой корки при начале

сварки и при непрерывном наложении слоёв

28.

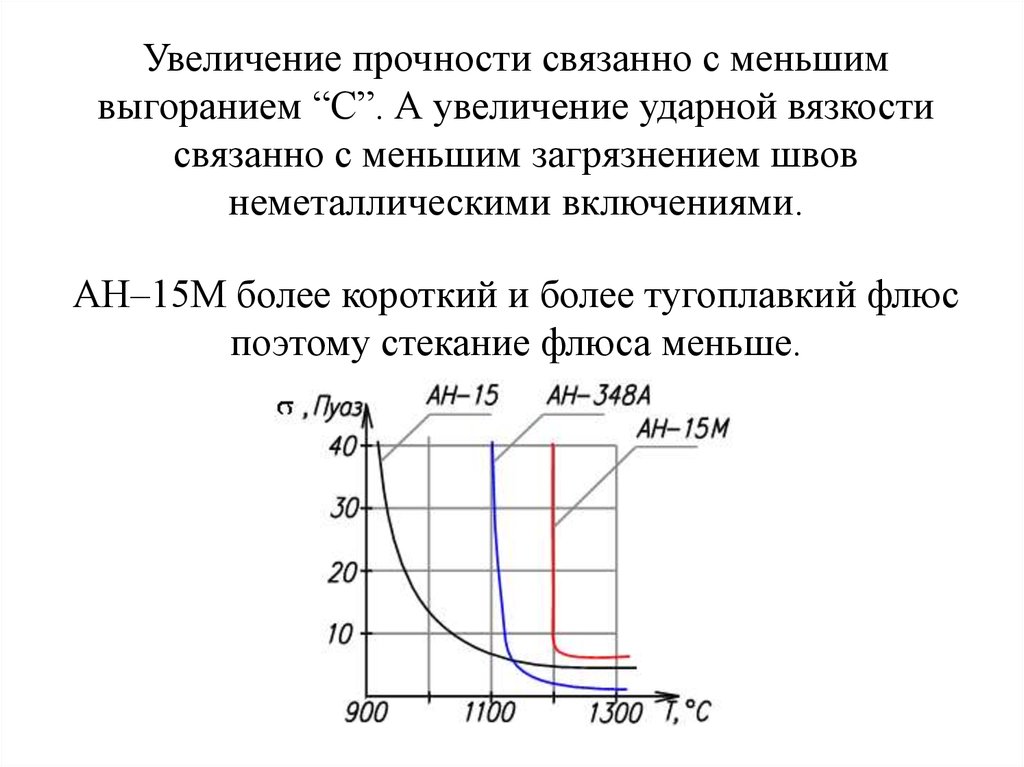

Увеличение прочности связанно с меньшимвыгоранием “С”. А увеличение ударной вязкости

связанно с меньшим загрязнением швов

неметаллическими включениями.

АН–15М более короткий и более тугоплавкий флюс

поэтому стекание флюса меньше.

29.

Автоматическая сварка под флюсом сприменением гранулированной

металлической присадки

30.

К числу преимуществ использования крошкиотносят:

-повышение стабильности процесса автоматической

сварки за счет снижения чувствительности к

изменению зазора, позволяющее исключить прожоги и

протеки металла;

-уменьшение остаточных сварочных деформаций;

-расширение диапазона толщин металла, свариваемого

без предварительной разделки кромок;

- дополнительные возможности для получения

оптимального состава металла шва, когда ограничен

выбор сварочных материалов.

31.

К недостаткам способа относят:- повышение вероятности непровара при отсутствии

надежного контроля положения электрода по центру

свариваемого стыка;

- необходимость использования специального

дозатора крошки в виде приставки к сварочному

аппарату.

32.

Крошку изготавливают из сварочной проволокидиаметром 1,6 - 2,0 мм

путем рубки ее на специализированных станках или

стандартном фрезерном станке, оснащенном

подвижным механизмом. Длина гранул должна быть

равной 1,5 - 2,5 мм.

33.

34.

Дозировку и засыпку металлической крошкипроизводят специальными дозаторами,

устанавливаемыми на сварочном автомате.

Допускается засыпать крошку перед сваркой вручную.

Дозировка крошки может производиться как перед

началом сварки, так и в процессе сварки или

комбинированным способом.

(При автоматической дозировке перед сваркой крошка засыпается до подачи флюса с

опережением на расстоянии не менее 50 мм. При автоматической дозировке в

процессе сварки крошка подается на вылет электрода со стороны хвостовой части

сварочной ванны.)

Наибольший эффект по повышению

производительности процесса сварки достигается при

комбинированном способе дозировки крошки.

35.

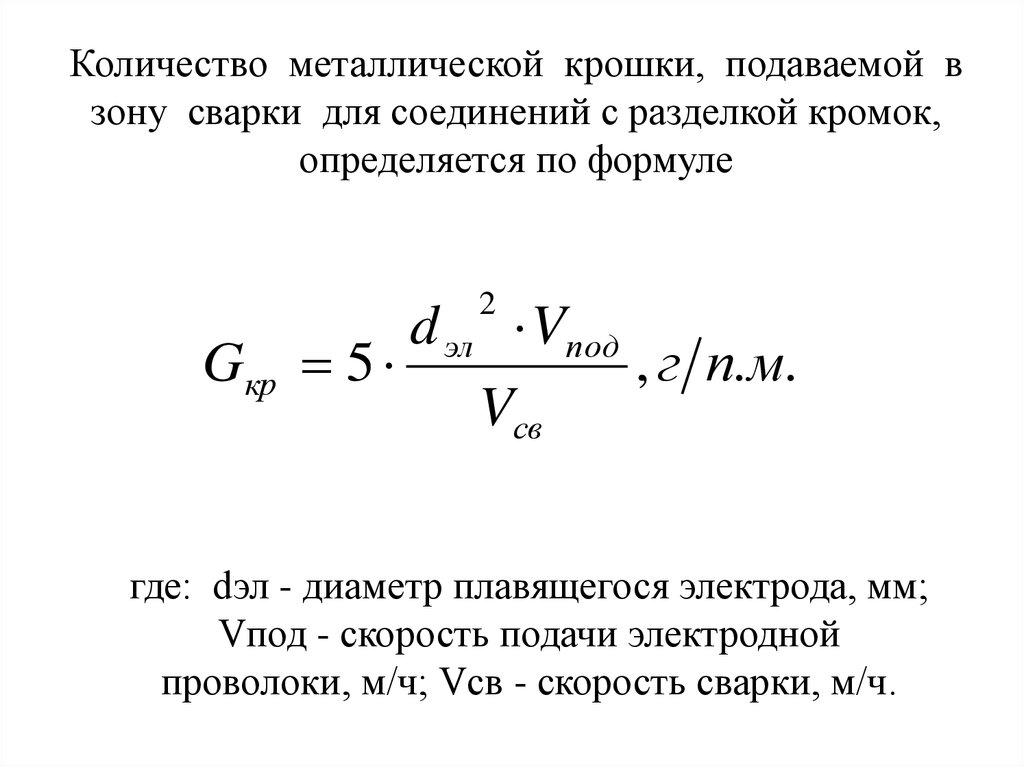

Количество металлической крошки, подаваемой взону сварки для соединений с разделкой кромок,

определяется по формуле

d эл Vпод

5

, г п. м.

Vсв

2

Gкр

где: dэл - диаметр плавящегося электрода, мм;

Vпод - скорость подачи электродной

проволоки, м/ч; Vсв - скорость сварки, м/ч.

36.

37.

Первые проходы при автоматической сварке подфлюсом с применение крошки выполняют на

флюсовой подушке, остающейся подкладке, по

расплавляемой вставке или ручной подварке.

Для формирования обратной стороны двухсторонних

стыковых швов без предварительной подварки вместо

флюсовой подушки при сварке первого прохода шва

допускается использовать подушку из крошки.

38.

Сварка в среде защитного газавысокопрочных сталей

39.

Дуговую сварку в защитных газах можноосуществлять в среде как инертных, так и активных

газов.

В качестве инертных газов используют чистый аргон

Б и В по ГОСТ 10157 и технический гелий первого

сорта по МРТУ 51-77.

В качестве активного газа используют сварочный

углекислый газ по ГОСТ 8050.

Для смесей защитных газов используется кислород

газообразный технический по ГОСТ 5583, аргон и

двуокись углерода.

Для получения тройной смеси рекомендуется

использовать жидкую аргонокислородную смесь,

содержащую до 9%O2, поставляемую по ТУ 14-12079-77.

40.

Сварка может быть осуществленанеплавящимся (вольфрамовым) и плавящимся

электродами.

При сварке в активном газе применяют только

плавящийся электрод.

41.

В качестве неплавящихся электродов для ручной иавтоматической сварок на постоянном токе прямой

полярности применяют:

вольфрамовые прутки по ТУ ВМ2-529,

лантанированные вольфрамовые прутки

ВЛ-2 и ВЛ-10 по СТУ 45-ЦМ-1150,

а также прутки из торированного вольфрама ВТ15 по

ТУ 11Я.Е.0021-056

и итрированного вольфрама СВИ-1 по ТУ 48-42-73;

при сварке на переменном токе применяют чистые

вольфрамовые прутки по ТУ ВМ2-52Э.

42.

Могут быть использованы импортные аналоги марок:W (или WP) – чистый вольфрам;

WT-20 - торированный вольфрам;

WZ-8 циркониевый вольфрам;

WI-20 – итрированный вольфрам;

WL-15 и WL-20 лантанированный вольфрам;

WC-20 церированный вольфрам,

производства фирм «ASKAYNAK – Lincoln Elektric»

или фирмы «WELDO».

43.

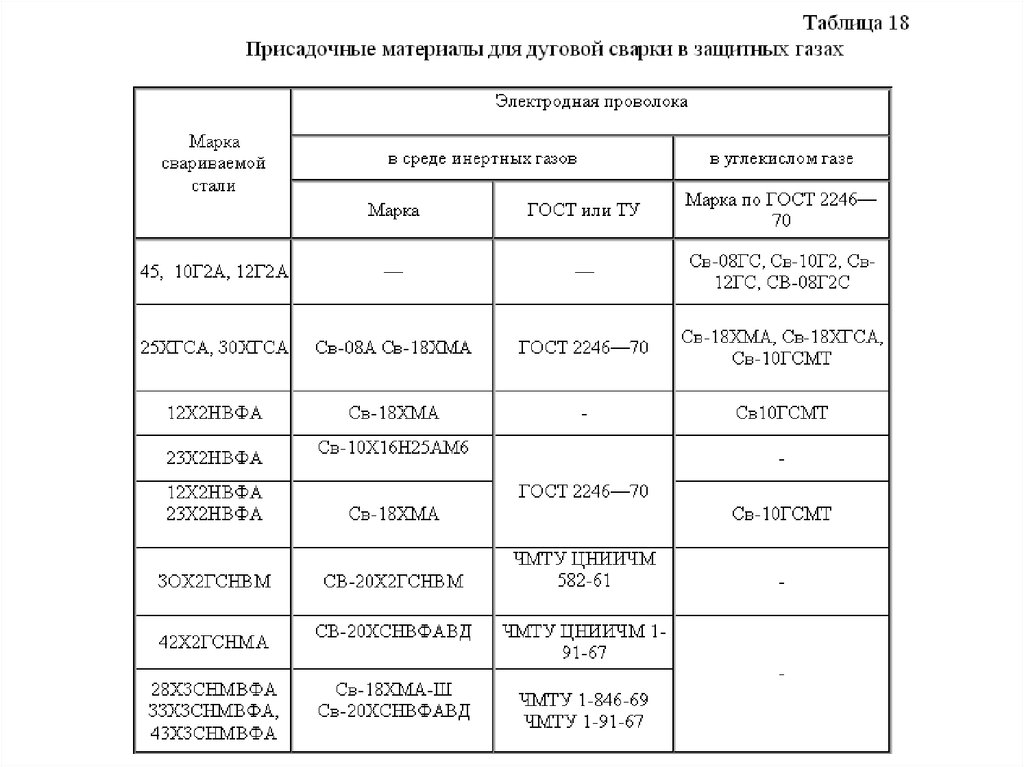

Для предупреждения образования пор рекомендуетсяприменять присадочные материалы с повышенным

содержанием раскислителей Si и Мn (Св-08Г2С; Св12ГС; Св-08ГСМТ и др.).

44.

45.

46.

Формирование сварных швов улучшается присварке конструкционных сталей с

использованием смеси газов – аргона и гелия

(до 25%); чтобы избежать пористости в шве, а

также улучшить устойчивость горения дуги

при сварке на переменном токе, дополнительно

вводят небольшое количество кислорода (до

1%).

47.

48.

49.

Неплавящимся электродом рекомендуется свариватьизделия из материала толщиной не более 4 – 5 мм.

Сварку плавящимся электродом можно применять при

изготовлении изделий из материалов толщиной 1 мм и

выше.

Для материала толщиной до 2 мм рекомендуется

автоматическая аргонодуговая сварка неплавящимся

электродом без присадки или с присадочной

проволокой; целесообразна сварка импульсной дугой.

При большей толщине сварку производят с

применением присадки.

50.

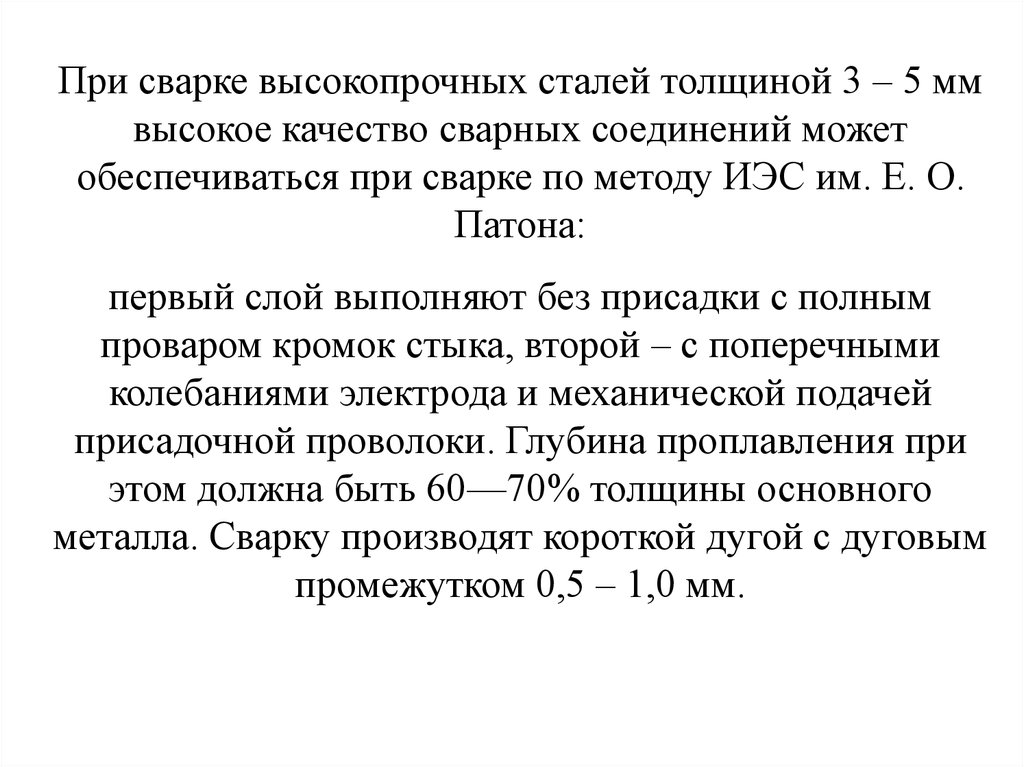

При сварке высокопрочных сталей толщиной 3 – 5 ммвысокое качество сварных соединений может

обеспечиваться при сварке по методу ИЭС им. Е. О.

Патона:

первый слой выполняют без присадки с полным

проваром кромок стыка, второй – с поперечными

колебаниями электрода и механической подачей

присадочной проволоки. Глубина проплавления при

этом должна быть 60—70% толщины основного

металла. Сварку производят короткой дугой с дуговым

промежутком 0,5 – 1,0 мм.

51.

Указанный метод сварки применяют для:- уменьшения перегрева сварного соединения,

- получения благоприятной кристаллизации

металла шва,

- уменьшения коробления,

- повышения механических свойств сварного

соединения

52.

Для увеличения проплавляющей способности дугипри аргонодуговой сварке высокопрочных сталей

применяют активирующие флюсы (АФ). Применение

АФ повышает проплавляющую способность дуги в

1,5—2 раза, что исключает необходимость разделки

кромок и многопроходной сварки при толщинах 8 – 10

мм.

53.

Современныевысокопроизводительные способы

сварки высокопрочных сталей

плавящимся электродом в среде

защитного газа

54.

Высокоскоростная двухдуговая(тандемная) сварка плавящимся

электродом в среде защитных газов

55.

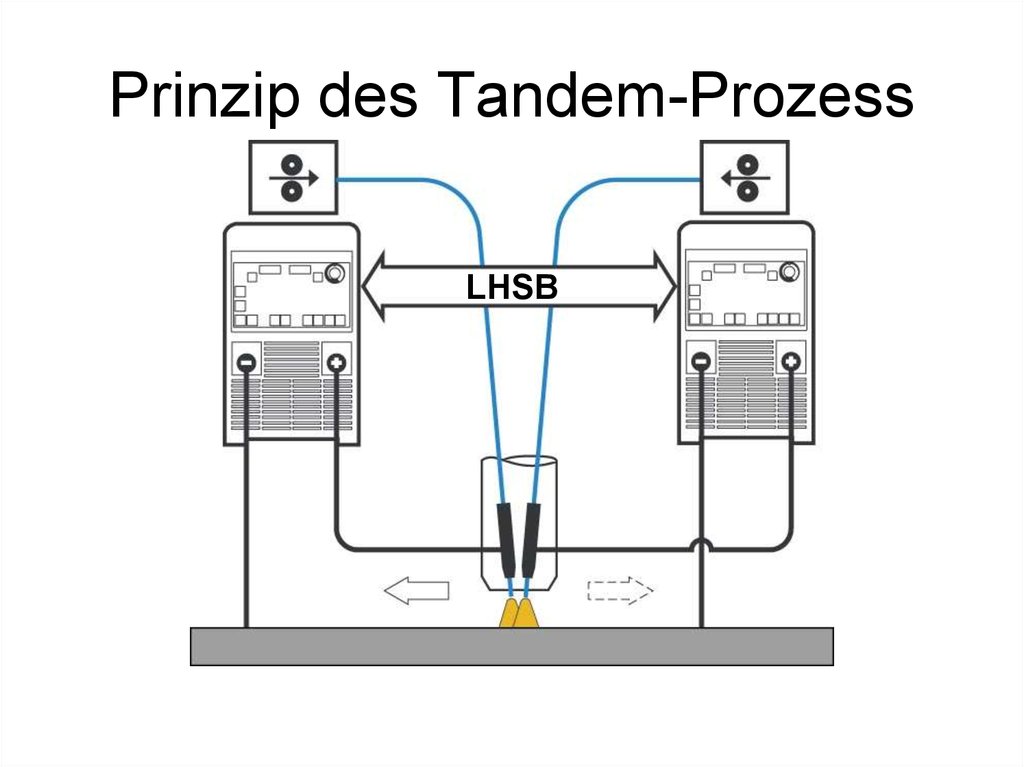

Указанный способ сварки основан на использованиидвух электродных проволок, подключённых к

разным источникам питания, горящих в одну

сварочную ванну.

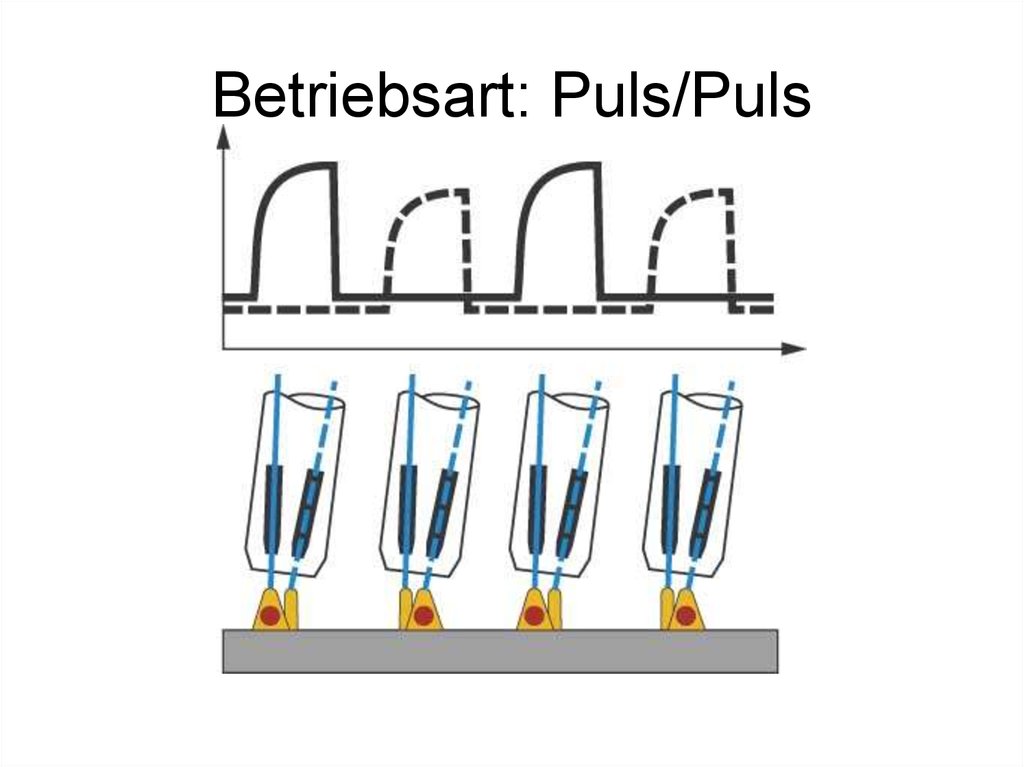

Ток к каждой из проволок подводиться в импульсном

режиме, причём попеременно то к одной, то к другой

проволоке, так, что в каждый момент времени горит

только одна из дуг.

56. Prinzip des Tandem-Prozess

LHSB57. Betriebsart: Puls/Puls

58.

Использование импульсного режима для сваркивысокопрочных сталей позволяет гибко

регулировать тепловложение в основной металл в

зависимости от марки свариваемого материала.

Причём основной задачей является минимизация

тепловложения при обеспечении высокой

производительности процесса.

Отчасти одновременному достижению двух этих

противоположных целей способствует применение

импульсного двухдугового процесса сварки.

59.

Сварку выполняют проволокой малого диаметра(не более 1 мм), что позволяет при сравнительно

невысоких силах токах добиться высокой

плотности тока в проволоке и её большой

скорости плавления.

К тому же сварка проволоками малого диаметра

характеризуется мелкокапельным переносом и

более стабильным процессом сварки, чем сварка

проволоками диаметром более 1,2 мм.

60.

Преимуществом указанного способа являетсяневысокая сила тока при работе на одну дугу (т.е.

обеспечение не высокого тепловложения, и

незначительного перемешивания основного и

электродного металла), с одновременным

обеспечением высокой производительности

процесса, за счёт тандемной работы двух дуг.

61.

Реализацией технологий с двухдуговымипроцессами (в том числе импульсными)

занимаются несколько мировых производителей.

Набольших успехов в отработке технологии

импульсной тандемной сварки добилась фирма

«Fronius».

Технология высокоскоростной двухдуговой

импульсной сварки этой фирмы в основном

применяется для сварки труб большого диаметра

из высокопрочных термомеханически

упрочнённых сталей или сталей с карбонитридным

упрочнением (для труб с классом прочности

свыше К60).

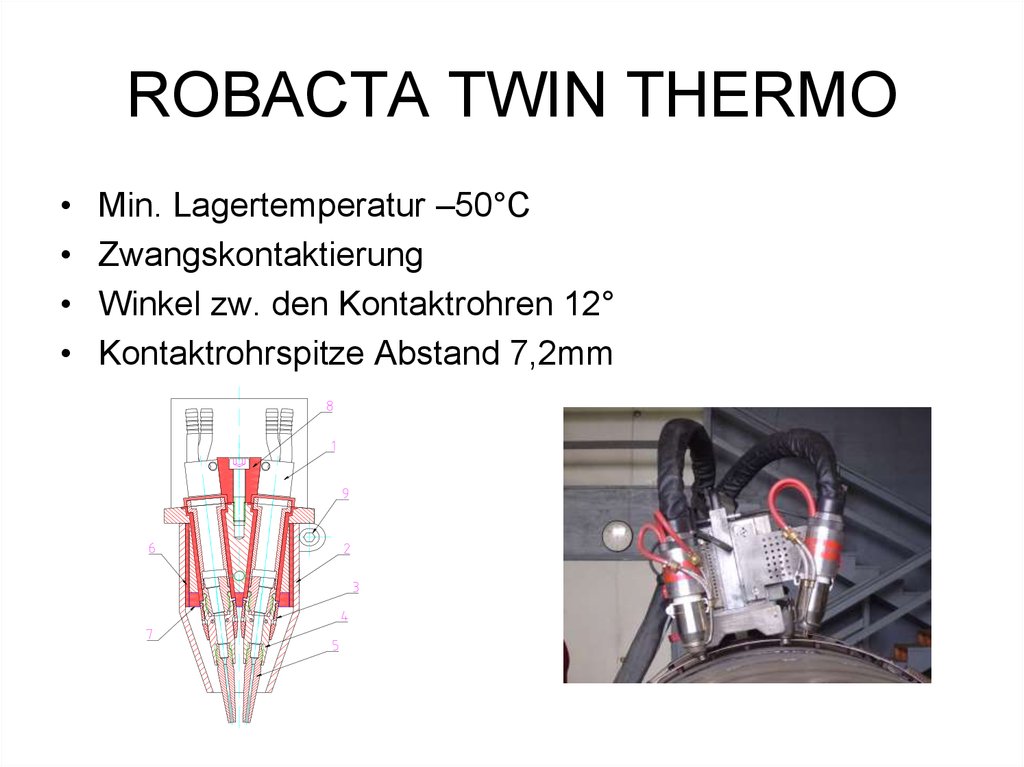

62. ROBACTA TWIN THERMO

Min. Lagertemperatur –50°C

Zwangskontaktierung

Winkel zw. den Kontaktrohren 12°

Kontaktrohrspitze Abstand 7,2mm

63.

Использование технологии возможно в двухвариантах:

• одиночный тандем (один участок шва варит одна

двухдуговая головка);

2) двойной тандем (один участок шва варят

одновременно две двухдуговые головки).

64. FRONIUS PIPELINE EDITION

• SINGLE TANDEM PIPELINE PROZESSTPS 4000MV Thermo

TPS 4000MV Thermo

TPS 4000MV Thermo

TPS 4000MV Thermo

(Medium DiameterZwischenschlauchpaket

> 300mm / 12Inch)

Thermo W

Drahtvorschub

VR 1500 Thermo

Schweißrichtung

Pipeline

FK 9000R Thermo FK 9000R Thermo

Robacta Twin Thermo

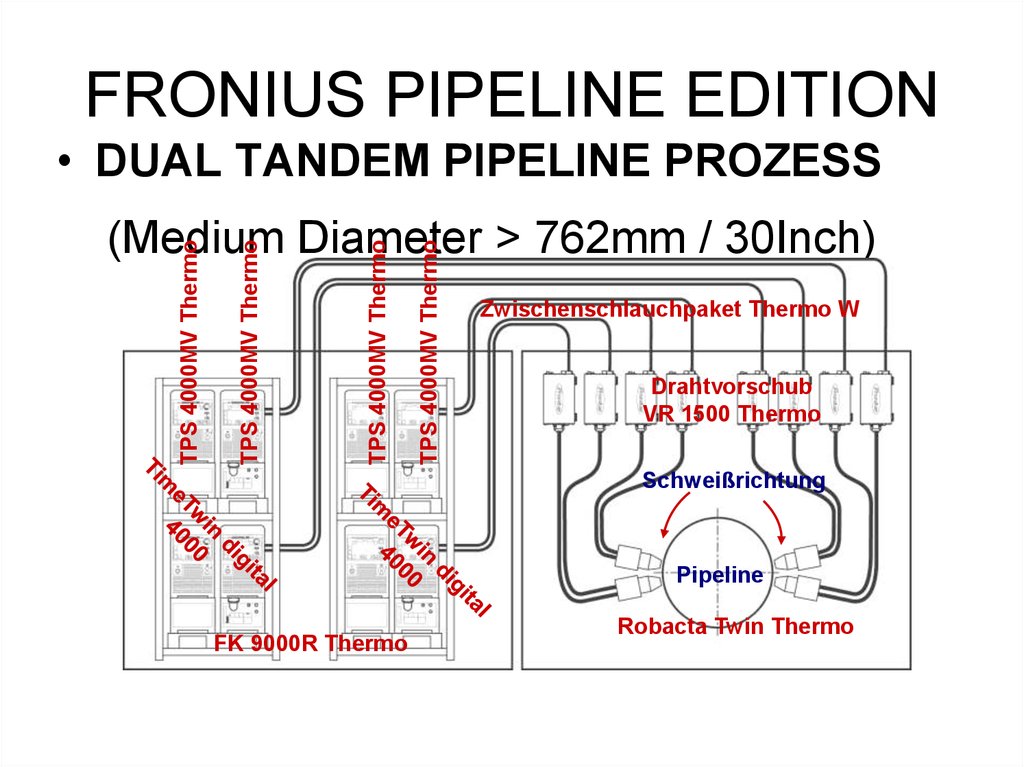

65. FRONIUS PIPELINE EDITION

• DUAL TANDEM PIPELINE PROZESSTPS 4000MV Thermo

TPS 4000MV Thermo

TPS 4000MV Thermo

TPS 4000MV Thermo

(Medium Diameter > 762mm / 30Inch)

Zwischenschlauchpaket Thermo W

Drahtvorschub

VR 1500 Thermo

Schweißrichtung

Pipeline

FK 9000R Thermo

Robacta Twin Thermo

66.

Для уменьшения количества наплавленного в разделкуметалла, снижения напряжений от усадки металла

шва, а также для уменьшения доли участия основного

металла в металле шва, выполняют ступенчатую

узкую разделку кромок

67. WELDING PROCEDURE

GWELDING PROCEDURE

H

D

CAP

FILLS

F

(N)

HP

B

C

RP

A

E

Nahtvorbereitung:

A = 1.3 mm (.050")

B = 1.3 mm (.050")

C = 4.3 mm (.170")

D = 2.3 mm (.090")

E = 37.5°

F = 52°

G = 10°

68. NAHT VORBEREITUNG ROHR-FRÄSER

GD

F

B

A

E

C

69. PRODUKTION KONFIGURATION

PRODUKTIONAussentemperatur

KONFIGURATION

Kran

-50°C

Generator

Kettenfahrze

ug Gasversorg

Schweiss-Zelt Thermobox

ung

70. THERMOBOX

Stromquelle 2Stromquelle 1

Stromquelle 2

Stromquelle 1

THERMOBOX

71. SCHWEISS ZELT AUFBAU

CRC Steuerung P 600Drahtspule

D300

CRC Fernregler

Zwischenschlauchpaket

Thermo W

Drahtvorschub

VR 1500 Thermo

72. SCHWEISS ABLAUF

SchweißRichtung

Ban

d

Traktor

Tandem

Brenne

r

73.

74.

Таким образом, применение высокоскоростнойдвухдуговой (тандемной) сварки плавящимся

электродом в среде защитных газов для сварки

высокопрочных сталей позволяет получить

минимальный перегрев околошовной зоны,

небольшую долю участия основного металла в

металле шва, что позволяет снизить вероятность

образования холодных трещин в сварных

соединениях при обеспечении высокой

производительности процесса.

industry

industry