Similar presentations:

Гидравлические вяжущие

1. Гидравлические вяжущие

2.

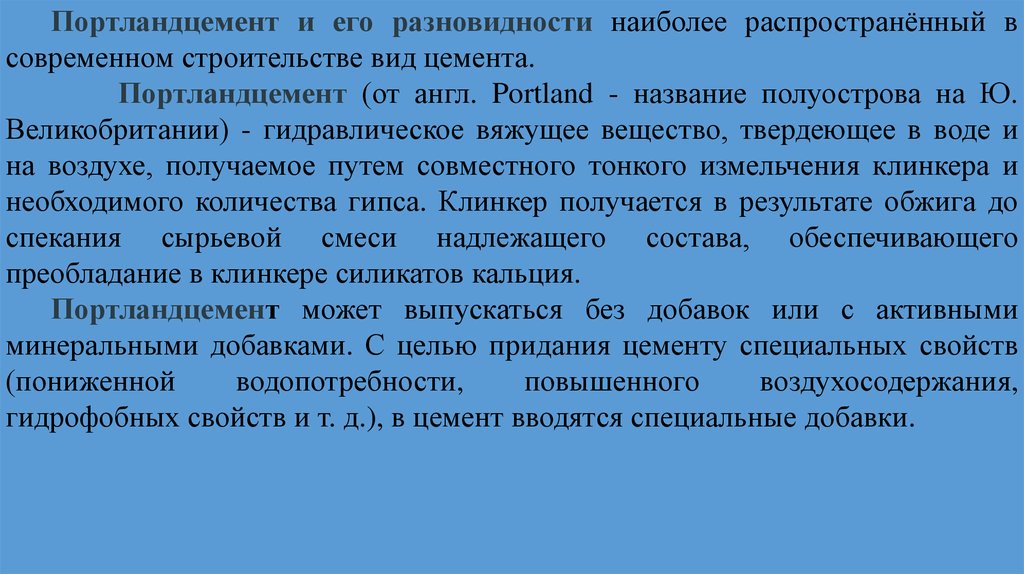

Портландцемент и его разновидности наиболее распространённый всовременном строительстве вид цемента.

Портландцемент (от англ. Portland - название полуострова на Ю.

Великобритании) - гидравлическое вяжущее вещество, твердеющее в воде и

на воздухе, получаемое путем совместного тонкого измельчения клинкера и

необходимого количества гипса. Клинкер получается в результате обжига до

спекания сырьевой смеси надлежащего состава, обеспечивающего

преобладание в клинкере силикатов кальция.

Портландцемент может выпускаться без добавок или с активными

минеральными добавками. С целью придания цементу специальных свойств

(пониженной

водопотребности,

повышенного

воздухосодержания,

гидрофобных свойств и т. д.), в цемент вводятся специальные добавки.

3. Сырьевые материалы для производства цемента.

- известняк (поставляет кальций)- глина (поставляет алюминий, кремний и железо)

- мергель: известково-глиняная(песчанистая) смесь

4. Технология производства портландцемента

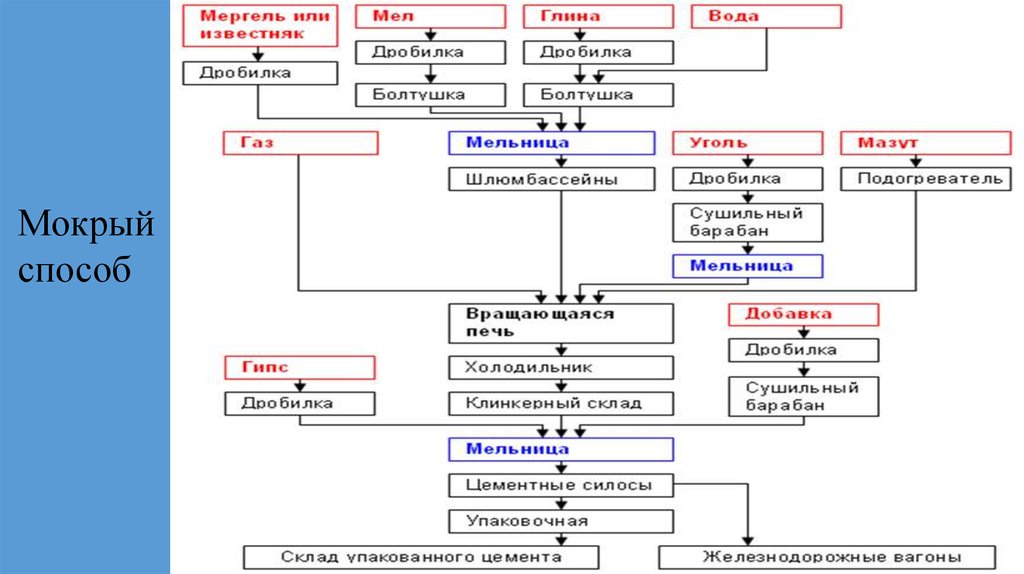

1. Мокрый способМокрый способ целесообразно применять, если в глине имеются посторонние примеси

при значительных колебаниях химического состава сырья и его высокой влажности. К

недостаткам этого способа относится высокий расход топлива на обжиг - в 1.5 - 2 раза

больший, чем при сухом.

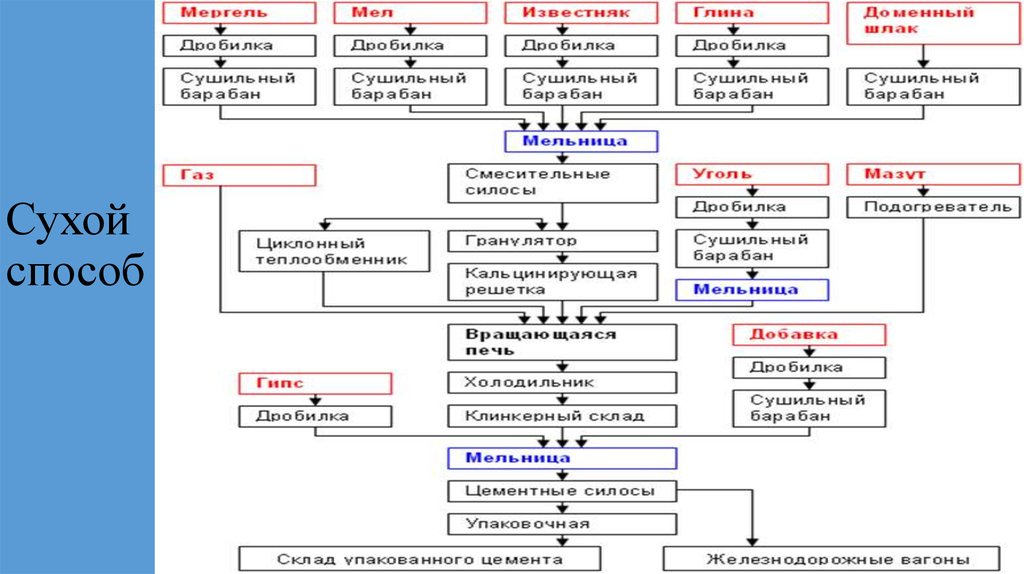

2. Сухой способ

Рационально применять при использовании сырья однородного состава с небольшой

влажностью, натуральных мергелей и замене глины гранулированным доменным шлаком.

При производстве цемента по сухому способу сырьевые материалы в зависимости от

твердости измельчают в дробилках различной конструкции до кусков размером 20 - 30 мм

и, если влажность их превышает 8%, подсушивают в мельницах самоизмельчения.

Подсушенные материалы в требуемых соотношениях поступают в мельницу сухого

помола, где производятся их сушка и тонкое измельчение.

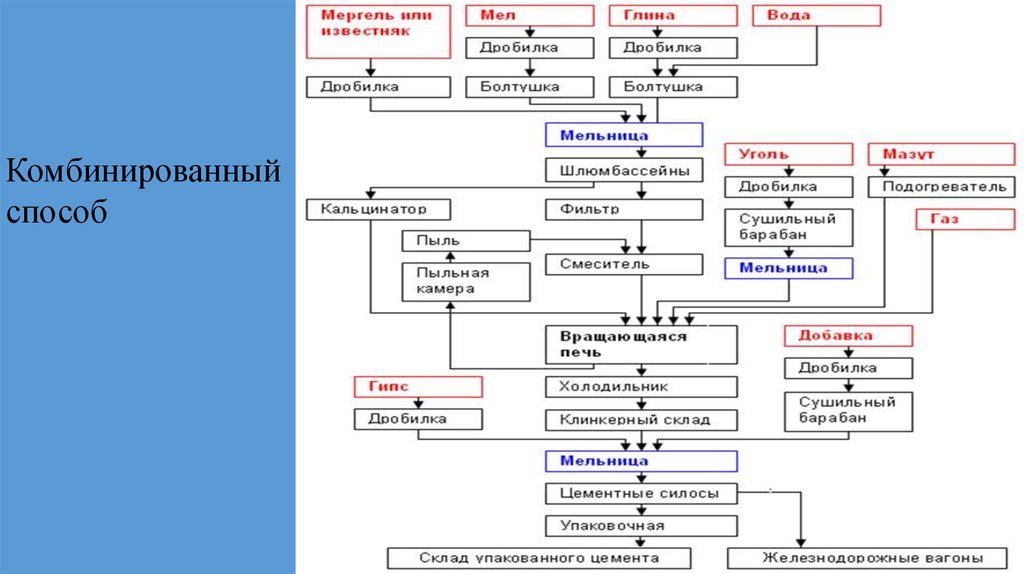

3. Комбинированный способ

Данный способ производства совмещает в себе два способа и предполагает две

разновидности технологий.

5.

6.

Мокрыйспособ

7. Сухой способ

8.

Комбинированныйспособ

9.

Мокрый способОбычно содержание СаСО3 в шламе составляет 75 - 78%. Отклонение от него

допускается не более 0,1%. Откорректированный шлам хранится в горизонтальных

шламбассейнах. Из них шлам перекачивают мощными насосами в распределительный

бачок установленный над печью. Из бачка шлам поступает в печь на, обжиг.

Выходящий из печи клинкер интенсивно охлаждается в колосниковом холодильнике

и поступает на клинкерный склад, где выдерживается 3–4 недели. Здесь создается

промежуточный запас клинкера, обеспечивающий бесперебойную работу. Кроме того, в

клинкере при вылеживании совершается в естественных условиях ряд физикохимических процессов, способствующих повышению качества и стабилизации свойств

цемента, поэтому выдерживание клинкера на складе представляет собой отдельную

технологическую операцию. При выдерживании происходит гашение атмосферной

влагой СаО свободного.

Одновременно с этим стекловидная часть клинкера кристаллизуется,

двухкальциевый силикат 2СаО·SiО2 из β-модификации частично превращается γформу. Все это приводит к стабилизации состава клинкера, некоторому разрыхлению

его и облегчению последующего помола.

10.

Комбинированный способМокрым способом готовят сырьевую смесь – шлам. После чего шлам

пропускают через фильтры, осушая смесь до 16-18%,. Отфильтрованный

«сухарь» смешивается с пылью, уловленной из печных газов, для того чтобы

предотвратить слипание «сухаря». Смесь сухаря и пыли разрыхляют и подают

с влажностью 12 — 13% в печь для обжига.

Сухим способом готовят шлам. Затем добавляют воду до влажности

смеси 10 - 14% и гранулируют в шарики. После обжига они становятся

клинкерами. Размер клинкеров 10 - 15 мм

К комбинированному способу производства относят также обжиг

сырьевого шлама во вращающихся печах, оснащенных концентраторами.

Шлам подсушивается в запечных концентраторах отходящими газами

вращающихся печей до остаточной влажности 6 — 10% и затем поступает

почти сухой в печь для обжига.

11.

Портландцементный клинкер - продукт обжига до спеканиятонкодисперсной однородной сырьевой смеси, состоящей из известняка и

глины или некоторых материалов (мергеля, доменного шлака и прочие).

Обжиг сырья ведут преимущественно во вращающихся печах при 1450 1500 °С. При обжиге обеспечивается преимущественное содержание в

клинкере высокоосновных силикатов кальция. Свойства портландцемента

зависят главным образом от состава клинкера и степени его измельчения.

Важнейшее свойство портландцемента - способность твердеть при

взаимодействии с водой. Оно характеризуется маркой портландцемента,

определяемой по прочности на сжатие и изгиб стандартных образцов

цементно-песчаного раствора после 28 суток твердения во влажных условиях.

Для регулирования сроков схватывания портландцемента в клинкер при

помоле добавляют двуводный гипс в количестве 1.5 – 3.5 % (по массе цемента

в пересчете на SO3).

12.

По микроструктуре клинкер, получаемый спеканием, представляет собойсложную тонкозернистую смесь многих кристаллических фаз и небольшого

количества стекловидной фазы.

Химический состав клинкера колеблется в сравнительно широких

пределах.

Главными окислами цементного клинкера являются окись кальция СаО,

двуокись кремния SiO2, окись алюминия Аl2O3 и окись железа Fe2O3,

суммарное содержание которых достигает обычно 95 — 97%. Кроме них в

состав клинкера в виде различных соединений в небольших количествах

могут входить окись магния MgO, серный ангидрид SO3, двуокись титана

TiO2, окись хрома Сг2O3, окись марганца Mn2O3, щелочи Na2O и К2O,

фосфорный ангидрид P2O5 и др.

13. Процессы, происходящие при обжиге портландцементного клинкера.

Условно печь можно разделить на 6 температурных зон в зависимостиот характера протекающих процессов.

Зона I - зона сушки: температура порядка 100°С. Здесь испаряется

свободная вода, масса высыхает, образуются гранулы.

Зона 2 - зона подогрева: температура от 200 до 700°С. При такой

температуре выгорают органические вещества, происходит дегидратация

глинистых минералов - удаление химически связанной воды (температура

порядка 500 °С)

Аl2O3·2SiO2·2Н2O → Аl2O3·2SiO2 + 2Н2O

Зона 3 - зона кальцинирования: температура порядка 800…1100 °C. В

этой зоне происходит распад дегидратированных глинистых минералов на

окислы СаО, Al2O3, SiO2, Fе2О3. Декарбонизация известняка происходит по

реакции

СаСО3 → СаО + СО2↑.

Образовавшийся углекислый газ удаляется вместе с продуктами горения.

14.

Зона 4 - зона экзотермических реакций: температура порядка 1200 °С. Вэтой зоне СаО вступает в химические реакции с окислами глины, образуя

новые соединения

2СаО + SiO2 = 2СаО·SiO2,

3СаО + Al2O3 = 3СаО·Al2O3 ,

4СаО + Al2O3 + Fе2О3 = 4СаО·Al2O3·Fе2О3 .

Эти реакции сопровождаются выделением большого количества тепла, с

чем связано название зоны. В этой зоне остается еще большое количество

несвязанного свободного оксида кальция СаО.

Зона 5 - зона спекания: температура 1300→1450°С. При температуре 1300

°С расплавляются и переходят в жидкое состояние относительно легкоплавкие

трехкальциевый алюминат 3СаО·Al2O3 и четырехкальциевый алюмоферрит

4СаО·Al2O3·Fе2О3. При повышении температуры до 1450 °С в этом расплаве

растворяются СаО и двухкальциевый силикат 2СаО·SiO2 и взаимодействуют

между собой, образуя трехкальциевый силикат - важнейший минерал

портландцемента

2СаО·SiO2 + СаО = 3СаО·SiO2 .

15.

В зоне спекания материал должен быть столько времени, чтобыпрактически не осталось свободного оксида кальция, поскольку, пройдя зону

спекания, СаО превратится в пережог, что впоследствии может отрицательно

отразиться на качестве цемента.

Зона 6 - зона охлаждения: температура клинкера здесь понижается до

1000°С. В этой зоне полностью формируется структура образовавшихся

минералов, составляющих клинкер.

Клинкер в виде мелких гранул поступает из печи в холодильник, где

охлаждается до 100…150 °С потоком воздуха.

Из холодильника клинкер направляется на склад для окончательного

охлаждения и вылеживания (магазинирования) в течение 1…2 недель.

Это необходимо для того, чтобы погасить за счет влаги воздуха или

специального обрызгивания водой свободный оксид кальция, который в

небольшом количестве может содержаться в клинкере.

16.

Важнейший минерал портландцементного клинкера трехкальциевыйсиликат - алит - 3СаО·SiO2 (условное обозначение С3S) быстро твердеет и

показывает высокую прочность. При твердении он выделяет достаточно много

тепла.

Двухкальциевый силикат - белит - 2СаО·SiO2 (С2S) медленно схватывается

и твердеет, но с течением времени прочность его неизменно возрастает и

оказывается весьма высокой через 1-2 года твердения. При гидратации выделяет

мало тепла.

Трехкальциевый алюминат 3СаО·Al2O3 (С3A) является наиболее быстро

гидратирующимся минералом: он быстро схватывается и твердеет. Но достигнутая в

первые сроки твердения прочность в дальнейшем мало или почти не возрастает.

Трехкальциевый алюминат при твердении выделяет много тепла: больше, чем какойлибо другой минерал.

Четырехкальциевый алюмоферрит 4СаО·Al2O3·Fе2О3 (С4AF) твердеет

достаточно быстро, дает невысокую прочность и выделяет умеренное количество

тепла (занимает положение примерно между трехкальциевым и двухкальциевым

силикатами). С4AF не обладает ярко выраженными свойствами, как предыдущие

минералы, и не оказывает определяющего влияния на свойства портландцемента.

17.

Фазы клинкераCaO

CaO

CaO

SiO2

CaO

CaO

SiO2

CaO

CaO

CaO

Al2O2

CaO

CaO

CaO

CaO

Al2O3

Fe2O3

Трехкальциевый силикат

C3S

алит

Двухкальциевый силикат

C2S

белит

Трехкальциевый алюминат

C3A

алюминат

C4AF

Феррит/

Броунмилерит

Четырехкальциевый

алюмоферрит

18.

Содержание окислов в клинкерных минералах приблизительнонаходится в следующем соотношении (в %):

C3S

Трехкальциевый силикат

„алит"

C2S

Двухкальциевый силикат

„белит"

C3A

Трехкальциевый алюминат

„алюминат"

C4AF

Четырехкальциевый алюмоферрит

Броунмилерит „целлит"

73.5% CaO

26.5% Si02

66.4% CaO

33.6% Si02

62.2% CaO

37.8% Al203

46.2% CaO

21.0% Al203

32.8% Fe203

19.

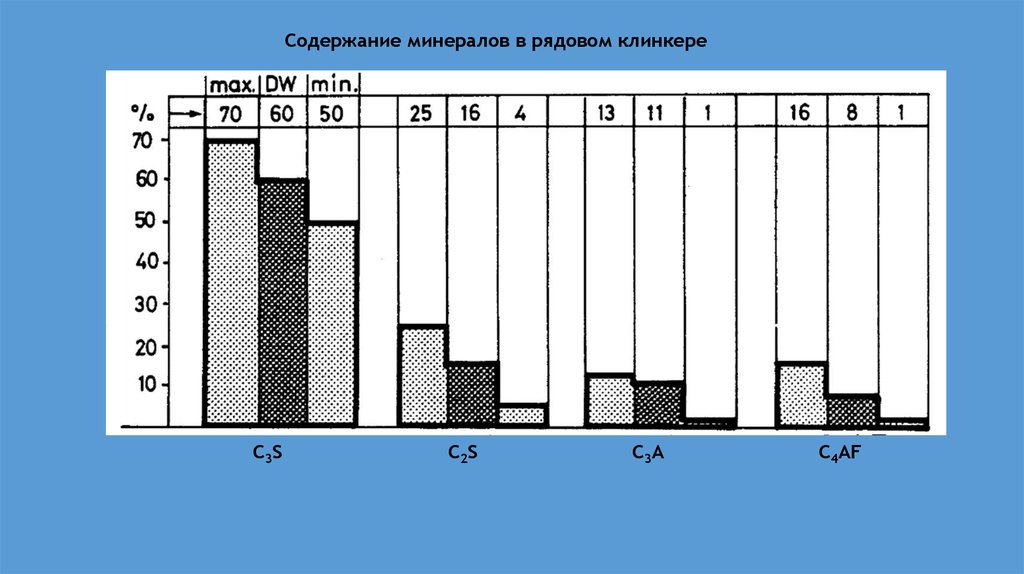

Содержание минералов в рядовом клинкереC3 S

C2 S

C3 A

C4AF

20.

Микрофотография протравленного шлифа портландцементного клинкера (по Тройеру).21.

200 - 600 °C: дегидратация глинистых минералов, выгорание

органических примесей

600 - 800 °C

: реакция CaCO3 с глинистыми минералами с

образованием => CS + CA + CO2

700 - 900 °C

:

разложение CaCO3 с образованием => CaO + CO2

800 - 900 °C

:

взаимодействие CS + CaO с образованием => C2S

1000 - 1300 °C

:

взаимодействие CA + 2CaO с образованием => C3A

взаимодействие CA + Fe2O3 + 3CaO с образованием =>

C4AF

> 1250 °C

:

взаимодействие C2S + CaO с образованием => C3S

22.

Помол клинкера в тонкий порошок производится в шаровых мельницах, которыепредставляют собой стальной барабан, загруженный стальными шарами и цилиндрами.

При вращении мельницы измельчение происходит под действием падающих шаров. Самые

крупные мельницы в настоящее время имеют диаметр 4…4,5 м и длину 11…16 м; их

производительность составляет 100…135 т/ч. При помоле к клинкеру добавляют

двуводный гипс (до 5%), который служит для замедления схватывания портландцемента, и

минеральные добавки. Степень измельчения контролируется.

Шаровая многокамерная мельница (открытый цикл)

Шаровая многокамерная мельница

23.

При помоле клинкера наблюдается значительное выделение тепла,которое вызывает нагревание мелющих тел и материала. В результате

снижается

производительность мельниц, увеличивается расход

электроэнергии.

Для улучшения размалываемости клинкера применяют следующие

методы:

1)Применяют вентиляцию мельниц, с помощью воздуха и специальных

аспирационных установок.

2)Вспрыскивают воду в последнюю камеру мельницы в количестве 1-2%,

для уменьшения агрегации (налипания) частичек на мелющие тела.

3)Вводят интенсификаторы помола (ПАВ и др. добавки) в количестве

0,02-0,5%

от

массы

цемента.

Интенсификаторы

снижают

сопротивляемость клинкера помолу и способствуют уменьшению

агрегации частичек материала.

24.

Влияние дисперсности портландцемента на его свойстваСвойства портландцемента – активность, нормальная густота, сроки схватывания,

скорость твердения, зависят не только от химического и минералогического состава

но и от:

1) Тонкости помола – увеличение тонкости помола до 3500-4500 см2/г.

повышает его активность, скорость твердения, но при тонкости помола 5000-8000 см2/г.,

наблюдается резкое снижение прочности. Морозостойкость же снижается при удельной

поверхности от 4000 см2/г., и выше.

2) Размера зерен и их содержания в общей массе (гранулометрического состава).

Наиболее равномерное и быстрое твердение наблюдается при следующе зерновом составе:

Зерна менее 5 мкм - не более 20%

от 5 до 20 мкм - 40-45%

от 20 до 40 мкм - 20-25%

более 40 мкм – 15-20%

25.

Содержание мелких частичек от 1-3 и даже 5 мкм, резко снижает активность идругие свойства материала из-за:

а) Быстрой гидратации мелких частичек еще при хранении на складах

б) Быстрой гидратации с водой и отсутствия участия в последующем

твердении всей системы.

3) Формы зерен частичек порошка - лучшим взаимодействием с водой и

равномерным твердением обладают зерна с сильно развитой конфигурацией, с

острыми углами. Часто форма зерен зависит от структуры клинкерных

минералов.

Гидратацией называется химическая реакция присоединения воды к

веществу. Различают также реакции гидролиза, при которых сложное

вещество под действием воды разлагается на менее сложные. В данном случае

C2S и С3А гидратируют, a С3S и C4AF подвергаются гидролизу. В дальнейшем

два этих типа реакций будем условно называть гидратацией.

26.

Твердение портландцемента – это процесс превращения цементного теста вкамневидное тело, цементный камень. При твердении портландцемента

происходит ряд сложных физико-химических процессов. При затворении водой

каждый из клинкерных минералов реагирует с ней и дает новые соединения,

которых не было в цементе. Все процессы взаимодействия отдельных минералов с

водой протекают одновременно, но с разной скоростью, налагаются один на другой

и влияют друг на друга.

Процесс твердения портландцемента можно разделить на три периода.

Первый период – период растворения, когда минералы цемента растворяются в

воде, и происходит их химическое взаимодействие с образованием гидратированных

соединений, которые образуются в растворе вплоть до образования насыщенного

раствора.

Образование гидратов может идти и топохимически, т.е. с прямым

присоединением молекул воды.

Второй период – период коллоидации или схватывания, когда возникающие

вследствие продолжающегося взаимодействия с водой новообразования не могут

растворяться в уже насыщенном растворе, а выделяются в виде геля.

Третий период – период кристаллизации, или твердения, когда гелеобразные

новообразования сближаются между собой, образуют кристаллы и превращаются в

кристаллический сросток, что сопровождается увеличением его прочности.

27.

Образование гидратных фаз и формирование структурыцементного камня.

Нормальными условиями для твердения портландцемента считаются влажная среда и

Твердение

портландцемента.

температура 20 ± 2°С.

Понижение

температуры замедляет химические реакции, процессы

твердения и, следовательно, снижает прочность цементного камня.

Схватывание и твердение практически прекращаются при превращении воды в лед. После

оттаивания эти процессы возобновляются, конечная прочность цементного бетона при этом

уменьшается по сравнению с прочностью нормально твердеющего цемента.

Быстротвердеющие цементы менее чувствительны к понижению температуры, так как

характеризуются повышенным тепловыделением и быстрее наращивают прочность.

28.

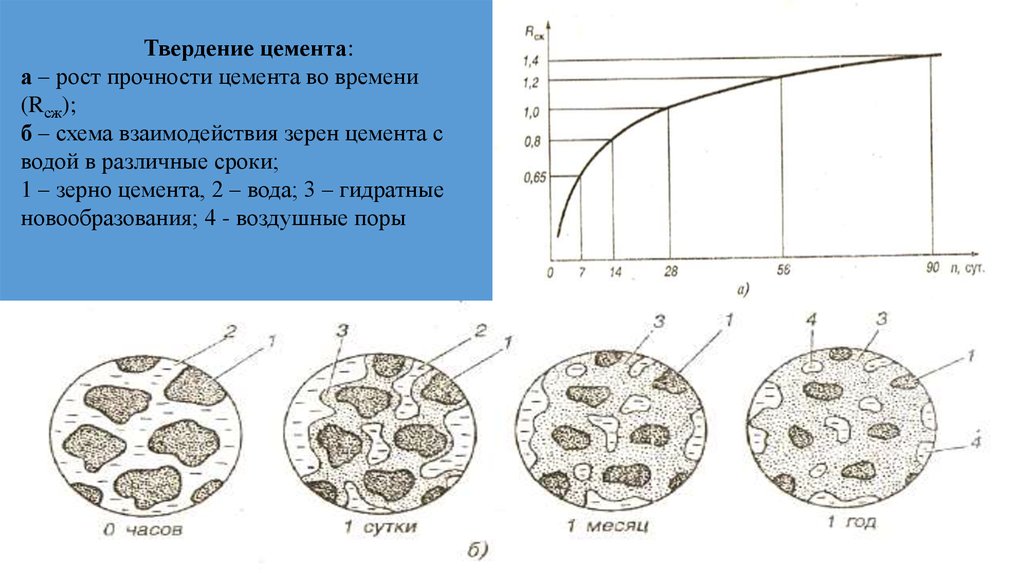

Твердение цемента:а – рост прочности цемента во времени

(Rсж);

б – схема взаимодействия зерен цемента с

водой в различные сроки;

1 – зерно цемента, 2 – вода; 3 – гидратные

новообразования; 4 - воздушные поры

29.

Коррозия цементного камня возникает под действием каких либоагрессивных сред, например:

• коррозии мягкими водами (щелочной средой); мягкими называют воды

с жесткостью менее 4 мг-экв/л, способные растворять Ca(ОН)2;

• коррозии водами, содержащими свободные кислоты (кислой средой);

• коррозии магнезиальными водами, т.е. водами с содержанием катионов

Мg2+ свыше 5000 мг/л;

• коррозии водами, содержащими сульфаты, ион SO42-;

• коррозии водами, содержащими свободную углекислоту СО2.

По характеру процессов, протекающих в цементном камне, находящемся в

агрессивной среде, различают три основных вида коррозии.

30.

Коррозия первого вида (выщелачивание) - коррозия в пресных (мягких) водах характеризуется растворением составных частей цементного камня и в первуюочередь - гидроксида кальция Ca(ОН)2.

При напоре и фильтрации воды через бетон происходит растворение гидроксида

кальция. Растворимость его сравнительно невелика – 1.3 г/л, но при постоянной

фильтрации воды через бетон все новые и новые порции Ca(ОН)2 будут растворяться и

вымываться из бетона, увеличивая пористость цементного камня. Таким образом,

создаются условия для всё большей фильтрации воды сквозь толщу бетона и

сопутствующего ей выщелачивания - вымывания гидроксида кальция. Скорость

выщелачивания зависит от быстроты просачивания и количества фильтрующейся через

бетон воды, а также от ее мягкости. Чем мягче вода, тем больше она растворяет извести.

Наиболее сильное растворяющее действие оказывает дистиллированная и близкая к ней

по составу вода.

31.

Глиноземистый цемент получают обжигом до плавления смеси бокситов иливысокоалюминатных шлаков и известняка при температуре 1500...1600 °С. Вследствие

преобладания в его составе высокоактивных алюминатов кальция, цемент в первые

сутки твердения набирает до 90 % марочной прочности, а спустя трое суток − марку

400, 500, 600.

Применение этого гидравлического вяжущего приводит к высокому тепловыделению

при твердении, морозо-, коррозионно- и термостойкости (до 1400 °С).

Поэтому глиноземистый цемент используют при выполнении аварийных бетонных

работ, получении долговечных конструкций, работающих в сложных условиях действия

мороза и агрессивных сред, и жаростойких бетонов с температурой эксплуатации до

1200 °С.

В зависимости от соотношения компонентов составы на глиноземистом цементе с

добавками гипса и гидроалюминатов кальция используют для получения

безусадочного, напрягающего и расширяющегося цементов. Первый используют для

омоноличивания стыков в крупнопанельном домостроении, второй − при получении

труб и изготовлении емкостей для хранения жидкостей, третий − при производстве

преднапряженных железобетонных конструкций, что связано со способностью

многокомпонентного вяжущего при гидратации расширяться в свободном состоянии на

32.

Шлакощелочной цемент получают путем помола доменного шлака ищелочесодержащего компонента или затворением тонкомолотого шлака

концентрированным щелочным раствором. При измельчении шлака

возможно введение добавок стеклобоя (до 40 %) или глинистых материалов в

естественном или обожженном состоянии (до 25 %). Вследствие высокой

щелочности составы на этом гидравлическом вяжущем могут твердеть при

отрицательных температурах, в автоклавах и пропарочных камерах

нормального давления. Активность (марка) цемента составляет 400...1000

кгс/см2. Бетоны на этом цементе обладают повышенной водо-, морозо- и

коррозионной стойкостью, а также способностью увеличивать прочность при

эксплуатации во влажной среде, поэтому наиболее рационально применение

их в дорожном и гидротехническом строительстве.

33. Особобыстротвердеющий высокопрочный портландцемент (ОБТЦ) марки 600 в возрасте 1 сут. имеет предел прочности 20…25 МПа, а через

3 сут. – 40 МПа. Такойбыстрый рост прочности обусловливается содержанием C3S до 65…68%, С3А до 18%,

тонкость помола не ниже 4000 см2/г. Применение ОБТЦ позволяет снижать расход цемента

на 15…20%.

Сульфатостойкий портландцемент характеризуется повышенной стойкостью в

условиях сульфатной агрессии. Его изготавливают из клинкера определенного

минералогического состава: трехкальциевого силиката С3S не более 50% и трехкальциевого

алюмината С3А не более 5%; сумма С3А и С4АF не должна превышать 22%.

При таком минералогическом составе уменьшается возможность образования в

цементном камне гидросульфоалюмината кальция ("цементной бациллы") под действием

воды, содержащей сульфат-ион. Таким образом, повышается стойкость бетона к

сульфатной агрессии.

Сульфатостойкий портландцемент обладает пониженным тепловыделением, что

обусловлено его минералогическим составом, и несколько замедленным твердением в

начальный период. Начало и конец схватывания у него такие же, как у обычного

портландцемента.

Сульфатостойкие портландцементы могут выпускаться пластифицированными и

гидрофобными.

34.

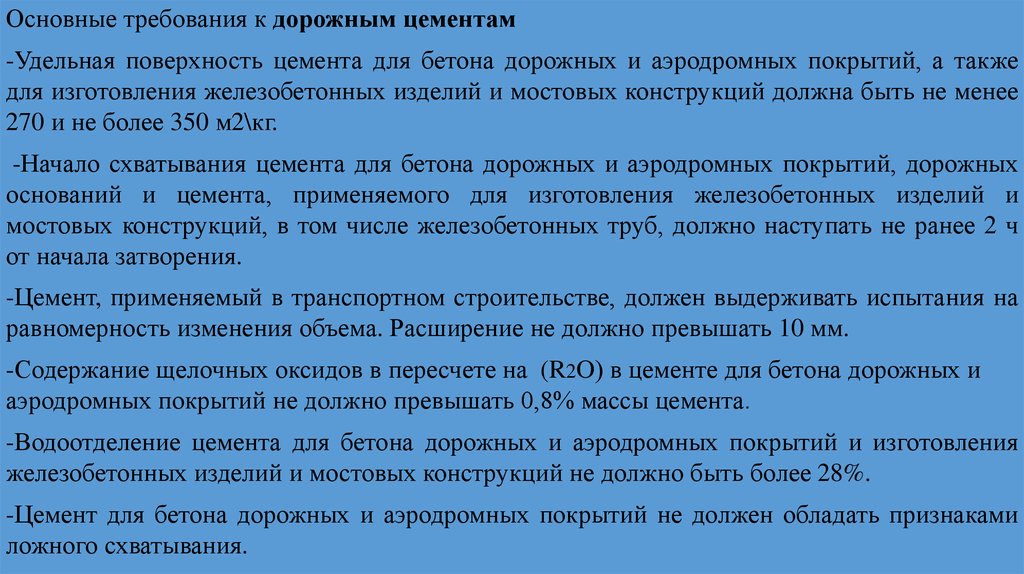

Основные требования к дорожным цементам-Удельная поверхность цемента для бетона дорожных и аэродромных покрытий, а также

для изготовления железобетонных изделий и мостовых конструкций должна быть не менее

270 и не более 350 м2\кг.

-Начало схватывания цемента для бетона дорожных и аэродромных покрытий, дорожных

оснований и цемента, применяемого для изготовления железобетонных изделий и

мостовых конструкций, в том числе железобетонных труб, должно наступать не ранее 2 ч

от начала затворения.

-Цемент, применяемый в транспортном строительстве, должен выдерживать испытания на

равномерность изменения объема. Расширение не должно превышать 10 мм.

-Содержание щелочных оксидов в пересчете на (R2O) в цементе для бетона дорожных и

аэродромных покрытий не должно превышать 0,8% массы цемента.

-Водоотделение цемента для бетона дорожных и аэродромных покрытий и изготовления

железобетонных изделий и мостовых конструкций не должно быть более 28%.

-Цемент для бетона дорожных и аэродромных покрытий не должен обладать признаками

ложного схватывания.

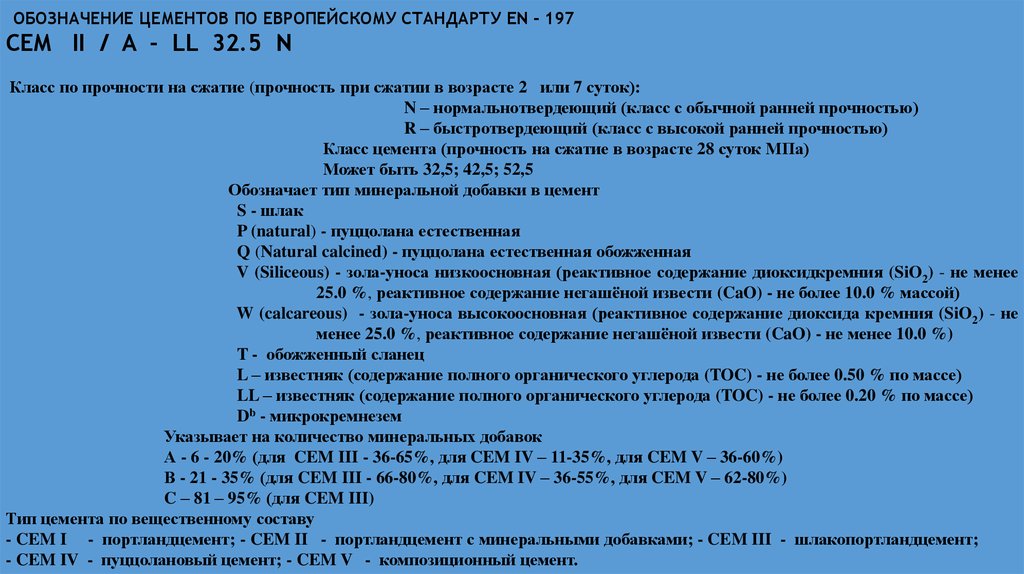

35. ОБОЗНАЧЕНИЕ ЦЕМЕНТОВ ПО ЕВРОПЕЙСКОМУ СТАНДАРТУ EN - 197 CEM II / A - LL 32.5 N

Класс по прочности на сжатие (прочность при сжатии в возрасте 2 или 7 суток):N – нормальнотвердеющий (класс с обычной ранней прочностью)

R – быстротвердеющий (класс с высокой ранней прочностью)

Класс цемента (прочность на сжатие в возрасте 28 суток МПа)

Может быть 32,5; 42,5; 52,5

Обозначает тип минеральной добавки в цемент

S - шлак

P (natural) - пуццолана естественная

Q (Natural calcined) - пуццолана естественная обожженная

V (Siliceous) - зола-уноса низкоосновная (реактивное содержание диоксидкремния (SiO2) - не менее

25.0 %, реактивное содержание негашёной извести (CaO) - не более 10.0 % массой)

W (calcareous) - зола-уноса высокоосновная (реактивное содержание диоксида кремния (SiO2) - не

менее 25.0 %, реактивное содержание негашёной извести (CaO) - не менее 10.0 %)

T - обожженный сланец

L – известняк (содержание полного органического углерода (TOC) - не более 0.50 % по массе)

LL – известняк (содержание полного органического углерода (TOC) - не более 0.20 % по массе)

Db - микрокремнезем

Указывает на количество минеральных добавок

А - 6 - 20% (для CEM III - 36-65%, для CEM IV – 11-35%, для CEM V – 36-60%)

В - 21 - 35% (для CEM III - 66-80%, для CEM IV – 36-55%, для CEM V – 62-80%)

C – 81 – 95% (для CEM III)

Тип цемента по вещественному составу

- CEM I - портландцемент; - CEM II - портландцемент с минеральными добавками; - CEM III - шлакопортландцемент;

- CEM IV - пуццолановый цемент; - CEM V - композиционный цемент.

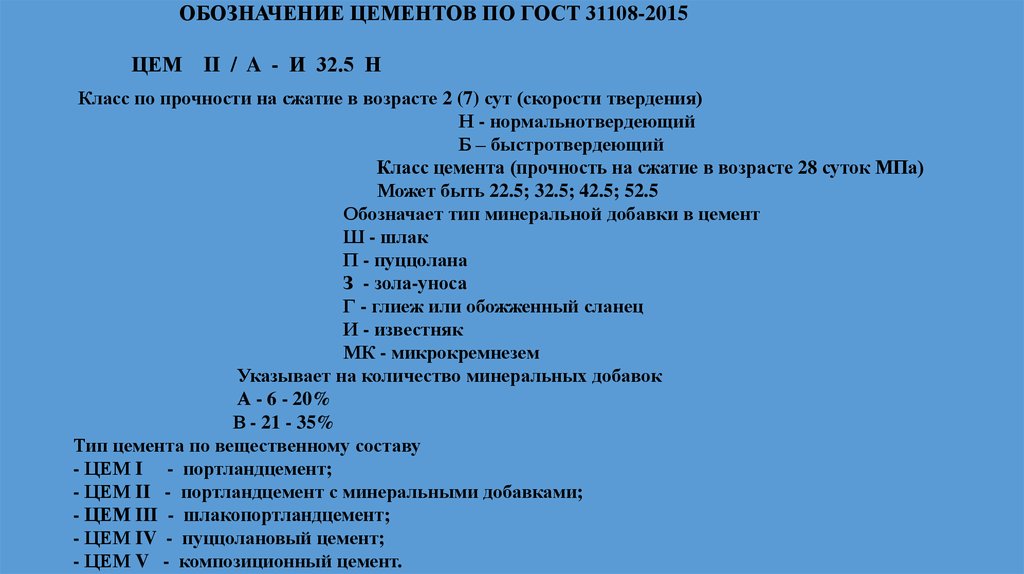

36. ОБОЗНАЧЕНИЕ ЦЕМЕНТОВ ПО ГОСТ 31108-2015 ЦЕМ II / A - И 32.5 Н

Класс по прочности на сжатие в возрасте 2 (7) сут (скорости твердения)Н - нормальнотвердеющий

Б – быстротвердеющий

Класс цемента (прочность на сжатие в возрасте 28 суток МПа)

Может быть 22.5; 32.5; 42.5; 52.5

Обозначает тип минеральной добавки в цемент

Ш - шлак

П - пуццолана

З - зола-уноса

Г - глиеж или обожженный сланец

И - известняк

МК - микрокремнезем

Указывает на количество минеральных добавок

А - 6 - 20%

В - 21 - 35%

Тип цемента по вещественному составу

- ЦЕМ I - портландцемент;

- ЦЕМ II - портландцемент с минеральными добавками;

- ЦЕМ III - шлакопортландцемент;

- ЦЕМ IV - пуццолановый цемент;

- ЦЕМ V - композиционный цемент.

industry

industry