Similar presentations:

Неорганические вяжущие вещества. Портландцемент

1. СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

psmi88@mail.ruАвтор: Урханова Л.А.

2. ТЕМА 3. НЕОРГАНИЧЕСКИЕ ВЯЖУЩИЕ ВЕЩЕСТВА. ПОРТЛАНДЦЕМЕНТ

1. Определениеи

классификация

портландцемента

2. Химический и минералогический состав ПЦ

3. Сырьевые материалы для производства ПЦ

4. Технология производства ПЦ

5. Гидратация ПЦ, основные свойства и

применение ПЦ

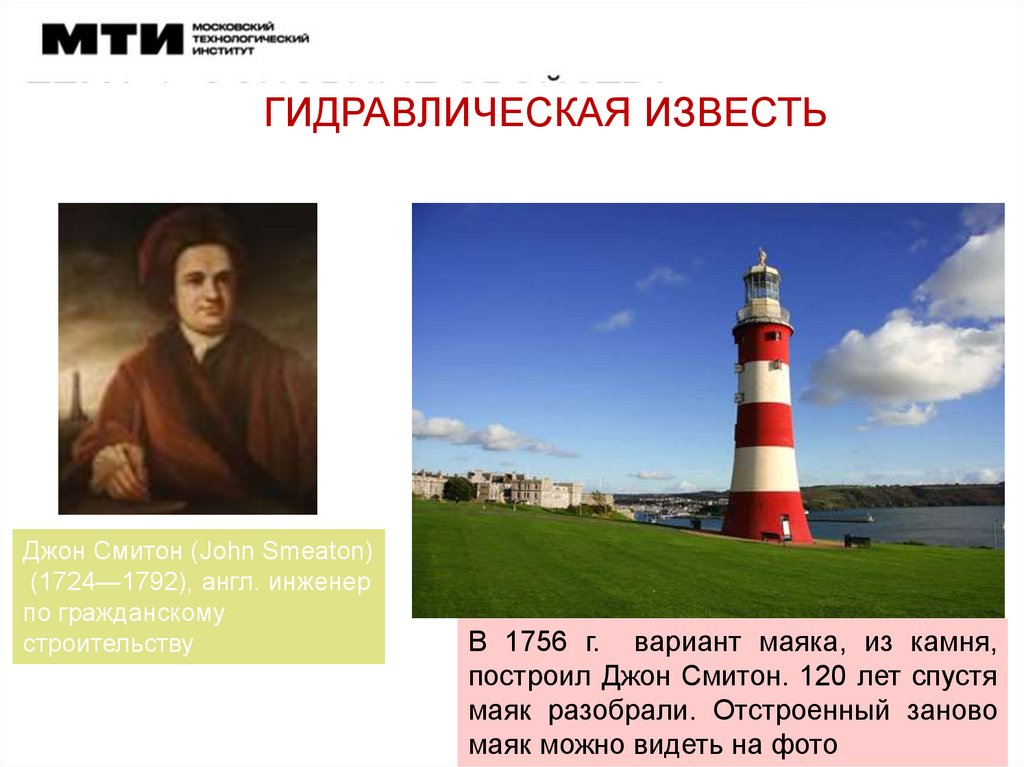

3. ГИДРАВЛИЧЕСКАЯ ИЗВЕСТЬ

Джон Смитон (John Smeaton)(1724—1792), англ. инженер

по гражданскому

строительству

В 1756 г. вариант маяка, из камня,

построил Джон Смитон. 120 лет спустя

маяк разобрали. Отстроенный заново

маяк можно видеть на фото

4. РОМАНЦЕМЕНТ

В 1796 году Джеймс Паркер, британский священник ипроизводитель цемента, получил патент под названием «Некий

Цемент или Террас, который будет использоваться в

гидротехнических и других конструкциях и лепнине»

Он создал свой завод в Нортфлите, графство Кент.

Романцемент был использован в строительстве знаменитого

маяка Bell Rock. Цемент производился из мела и глины с острова

Sheppey. Начиная примерно с 1807 многие пытались получить

собственные версии этого цемента. Среди них были Джеймс

Фрост , кто имел около двадцати патентов, и Джозеф Аспдин –

изобретатель Портландцемента.

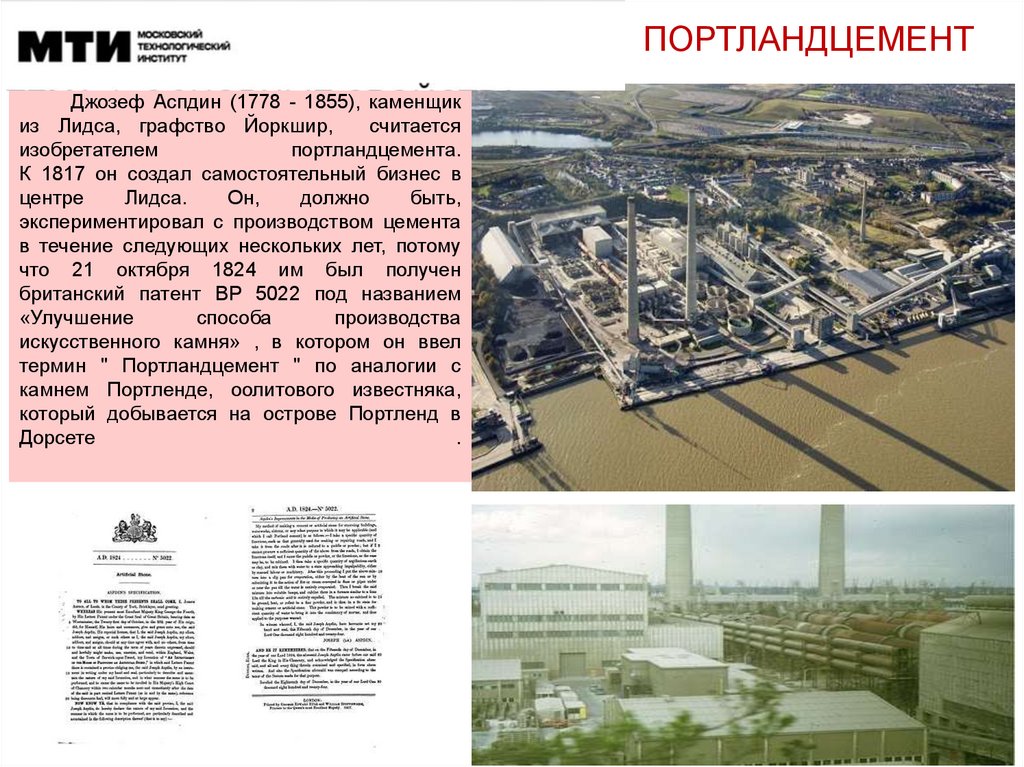

5. ПОРТЛАНДЦЕМЕНТ

Джозеф Аспдин (1778 - 1855), каменщикиз Лидса, графство Йоркшир,

считается

изобретателем

портландцемента.

К 1817 он создал самостоятельный бизнес в

центре

Лидса.

Он,

должно

быть,

экспериментировал с производством цемента

в течение следующих нескольких лет, потому

что 21 октября 1824 им был получен

британский патент BP 5022 под названием

«Улучшение

способа

производства

искусственного камня» , в котором он ввел

термин " Портландцемент " по аналогии с

камнем Портленде, оолитового известняка,

который добывается на острове Портленд в

Дорсете

.

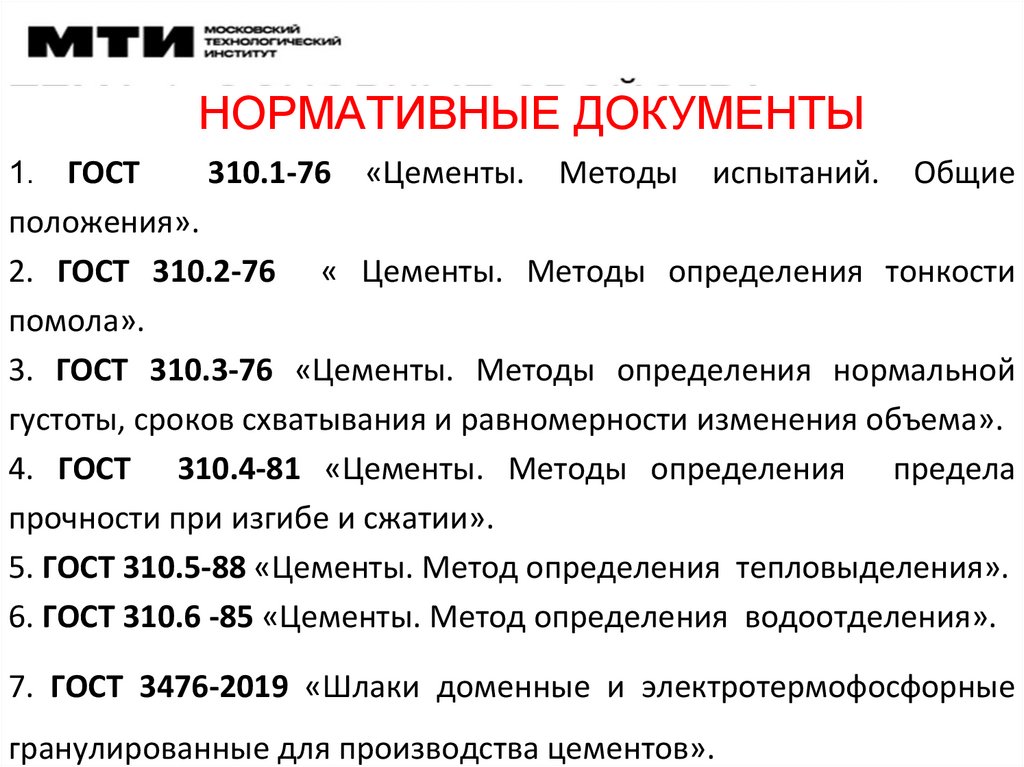

6. НОРМАТИВНЫЕ ДОКУМЕНТЫ

ГОСТ310.1-76 «Цементы. Методы испытаний. Общие

положения».

2. ГОСТ 310.2-76 « Цементы. Методы определения тонкости

помола».

3. ГОСТ 310.3-76 «Цементы. Методы определения нормальной

густоты, сроков схватывания и равномерности изменения объема».

4. ГОСТ 310.4-81 «Цементы. Методы определения предела

прочности при изгибе и сжатии».

5. ГОСТ 310.5-88 «Цементы. Метод определения тепловыделения».

6. ГОСТ 310.6 -85 «Цементы. Метод определения водоотделения».

1.

7. ГОСТ 3476-2019 «Шлаки доменные и электротермофосфорные

гранулированные для производства цементов».

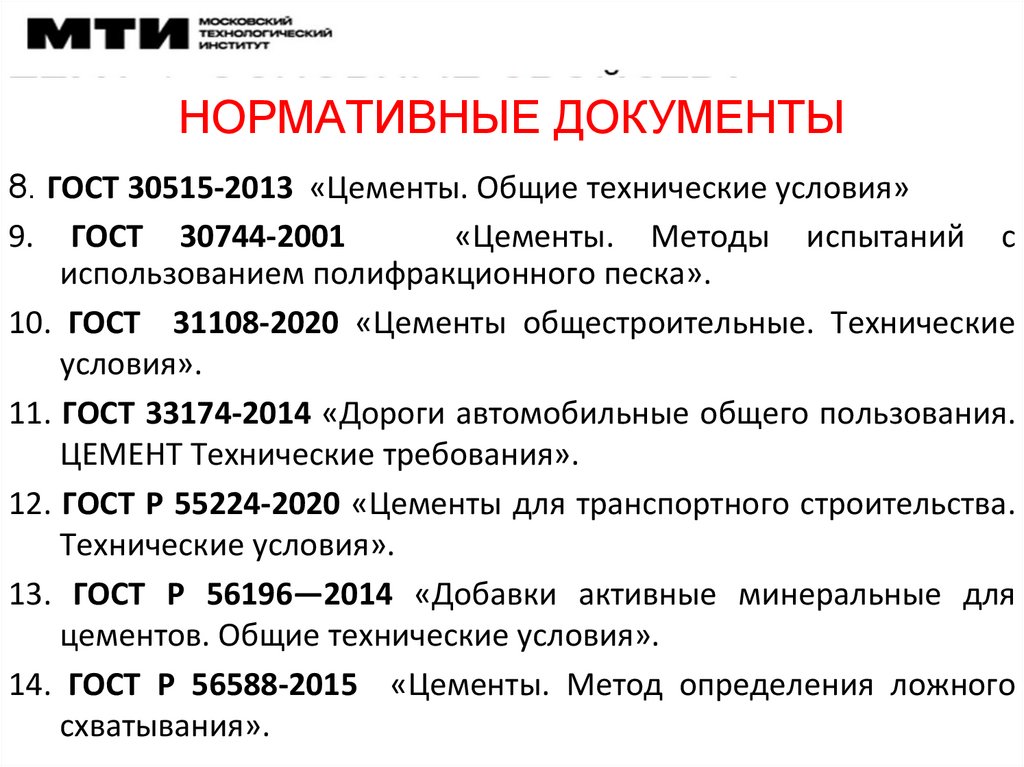

7. НОРМАТИВНЫЕ ДОКУМЕНТЫ

8. ГОСТ 30515-2013 «Цементы. Общие технические условия»9. ГОСТ 30744-2001

«Цементы. Методы испытаний с

использованием полифракционного песка».

10. ГОСТ 31108-2020 «Цементы общестроительные. Технические

условия».

11. ГОСТ 33174-2014 «Дороги автомобильные общего пользования.

ЦЕМЕНТ Технические требования».

12. ГОСТ Р 55224-2020 «Цементы для транспортного строительства.

Технические условия».

13. ГОСТ Р 56196—2014 «Добавки активные минеральные для

цементов. Общие технические условия».

14. ГОСТ Р 56588-2015 «Цементы. Метод определения ложного

схватывания».

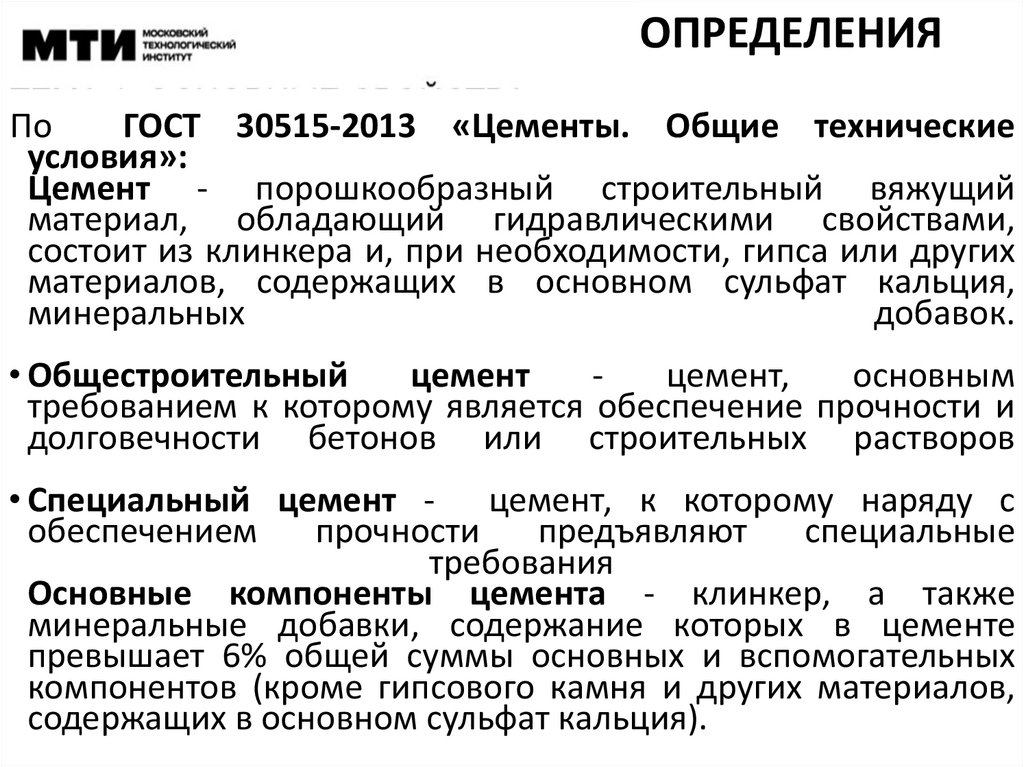

8. ОПРЕДЕЛЕНИЯ

ПоГОСТ 30515-2013 «Цементы. Общие технические

условия»:

Цемент - порошкообразный строительный вяжущий

материал, обладающий гидравлическими свойствами,

состоит из клинкера и, при необходимости, гипса или других

материалов, содержащих в основном сульфат кальция,

минеральных

добавок.

• Общестроительный

цемент

цемент,

основным

требованием к которому является обеспечение прочности и

долговечности бетонов или строительных растворов

• Специальный цемент - цемент, к которому наряду с

обеспечением

прочности

предъявляют

специальные

требования

Основные компоненты цемента - клинкер, а также

минеральные добавки, содержание которых в цементе

превышает 6% общей суммы основных и вспомогательных

компонентов (кроме гипсового камня и других материалов,

содержащих в основном сульфат кальция).

9. КЛАССИФИКАЦИЯ

ПоГОСТ 30515-2013 «Цементы. Общие

технические условия» и ГОСТ 31108-2020

«Цементы

общестроительные.

Технические

условия»:

Цементы классифицируют по следующим

основным признакам:

- по назначению;

- виду клинкера;

- вещественному составу;

- по прочности на сжатие;

- скорости твердения;

- срокам схватывания.

10. КЛАССИФИКАЦИЯ

. По назначению цементы подразделяют:- на общестроительные;

- специальные.

2. По виду клинкера цементы подразделяют

на изготовленные на основе:

- портландцементного клинкера;

- глиноземистого (высокоглиноземистого)

клинкера;

- смеси портландцементного и

сульфоалюминатного (сульфоферритного)

клинкера.

1

11. КЛАССИФИКАЦИЯ

3.По вещественному составу общестроительные

цементы делят на шесть типов:

· ЦЕМ 0 - бездобавочный портландцемент;

∙ ЦЕМ I - портландцемент;

• ЦЕМ II - портландцемент с минеральными добавками;

• ЦЕМ III - шлакопортландцемент;

• ЦЕМ IV - пуццолановый цемент;

• ЦЕМ V - композиционный цемент.

По содержанию портландцементного клинкера и добавок

цементы типов ЦЕМ II, ЦЕМ IV, ЦЕМ V подразделяют на

подтипы А, В,

а

ЦЕМ III – на подтипы А,В и С.

12. ТРЕБОВАНИЯ К ВЕЩЕСТВЕННОМУ СОСТАВУ ЦЕМЕНТОВ

Сокращенноеобозначение

Вид минеральной добавки

Содержание

добавки, %

ЦЕМ I

-

-

ЦЕМ II/А-Ш

ЦЕМ II/В-Ш

Доменный или

электротермофосфорный

гранулированный шлак

6-20

21-35

То же с пуццоланой

ЦЕМ II/А-П

Пуццолана

6-20

То же с золой-уноса

ЦЕМ II/A-З

Зола-уноса

6-20

ЦЕМ II/А-Г

Глиеж или обожженный сланец

6-20

То же с микрокремнеземом

ЦЕМ II/A-MК

Микрокремнезем

6-20

То же с известняком

ЦЕМ II/А-И

Известняк

6-20

Композиционный

портландцемент**

ЦЕМ II/А-К

Любая из минеральных добавок

6-20

Шлакопортландцемент

ЦЕМ III/А

ЦЕМ III/B

ЦЕМ III/C

Доменный или

электротермофосфорный

гранулированный шлак

36-65

66-80

81-95

Пуццолановый цемент**

ЦЕМ IV/A

ЦЕМ IV/B

Пуццолана или зола-уноса или глиеж

или обожженный сланец или

микрокремнезем

21-35

36-55

Наименование цемента

Портландцемент

Портландцемент

шлака

с

добавкой

То же

с глиежем

обожженным сланцем

или

ЦЕМ V/A

Композиционный цемент **

ЦЕМ V/B

Доменный или

электротермофосфорный

гранулированный шлак + Пуццолана

или зола-уноса

11-30 +

11-30

31-50 +

31-50

13. КЛАССИФИКАЦИЯ

4. По прочности на сжатие в возрасте 28 сут цементыподразделяют на классы, МПа: 32,5; 42,5; 52,5.

5. По скорости твердения общестроительные цементы

подразделяют

на

подклассы

прочности:

- нормальнотвердеющие (Н) с нормированием прочности

в

возрасте

2

(7)

и

28

сут;

- быстротвердеющие (Б) с нормированием прочности в

возрасте 2 сут, повышенной по сравнению с

нормальнотвердеющими,

и

28

сут;

- медленнотвердеющие (М) с нормированием начальной

прочности в возрасте 7 (2) сут, пониженной по

сравнению с нормальнотвердеющими цементами, и

28

сут.

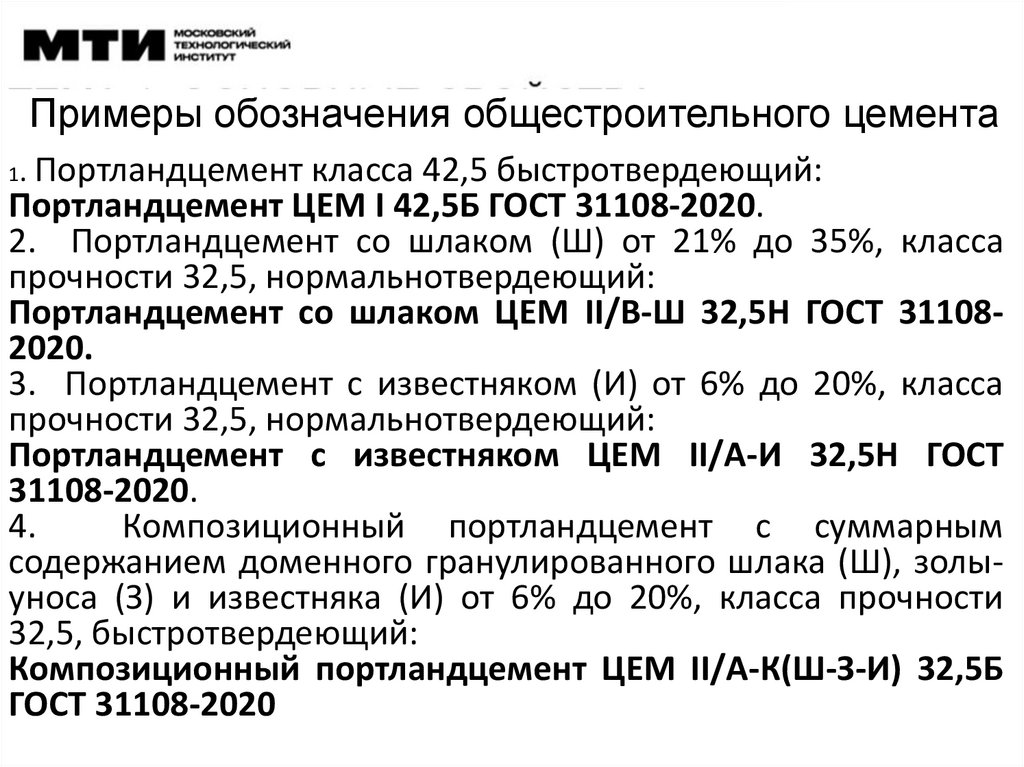

14. Примеры обозначения общестроительного цемента

Портландцемент класса 42,5 быстротвердеющий:Портландцемент ЦЕМ I 42,5Б ГОСТ 31108-2020.

2. Портландцемент со шлаком (Ш) от 21% до 35%, класса

прочности 32,5, нормальнотвердеющий:

Портландцемент со шлаком ЦЕМ II/В-Ш 32,5Н ГОСТ 311082020.

3. Портландцемент с известняком (И) от 6% до 20%, класса

прочности 32,5, нормальнотвердеющий:

Портландцемент с известняком ЦЕМ II/А-И 32,5Н ГОСТ

31108-2020.

4.

Композиционный портландцемент с суммарным

содержанием доменного гранулированного шлака (Ш), золыуноса (З) и известняка (И) от 6% до 20%, класса прочности

32,5, быстротвердеющий:

Композиционный портландцемент ЦЕМ II/А-К(Ш-З-И) 32,5Б

ГОСТ 31108-2020

1.

15.

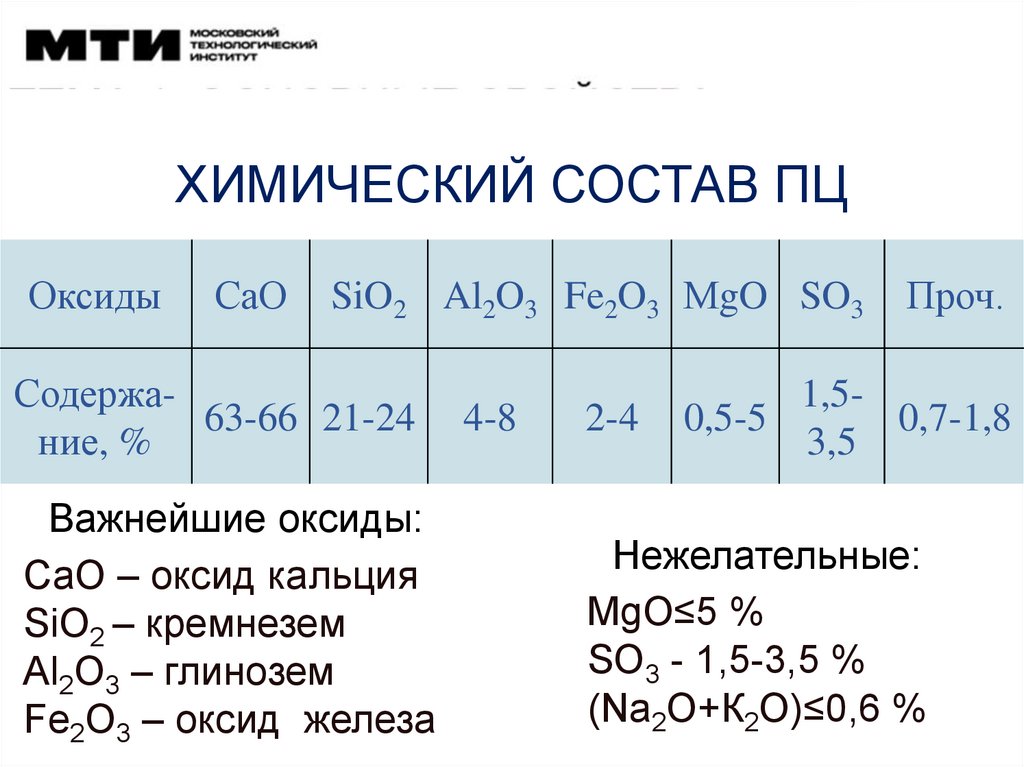

ХИМИЧЕСКИЙ СОСТАВ ПЦОксиды

СаО

SiO2 Al2O3 Fe2O3 МgO SO3

Содержа63-66 21-24

ние, %

Важнейшие оксиды:

СаО – оксид кальция

SiO2 – кремнезем

Al2O3 – глинозем

Fe2O3 – оксид железа

4-8

2-4

Проч.

1,50,5-5

0,7-1,8

3,5

Нежелательные:

МgO≤5 %

SO3 - 1,5-3,5 %

(Nа2O+К2О)≤0,6 %

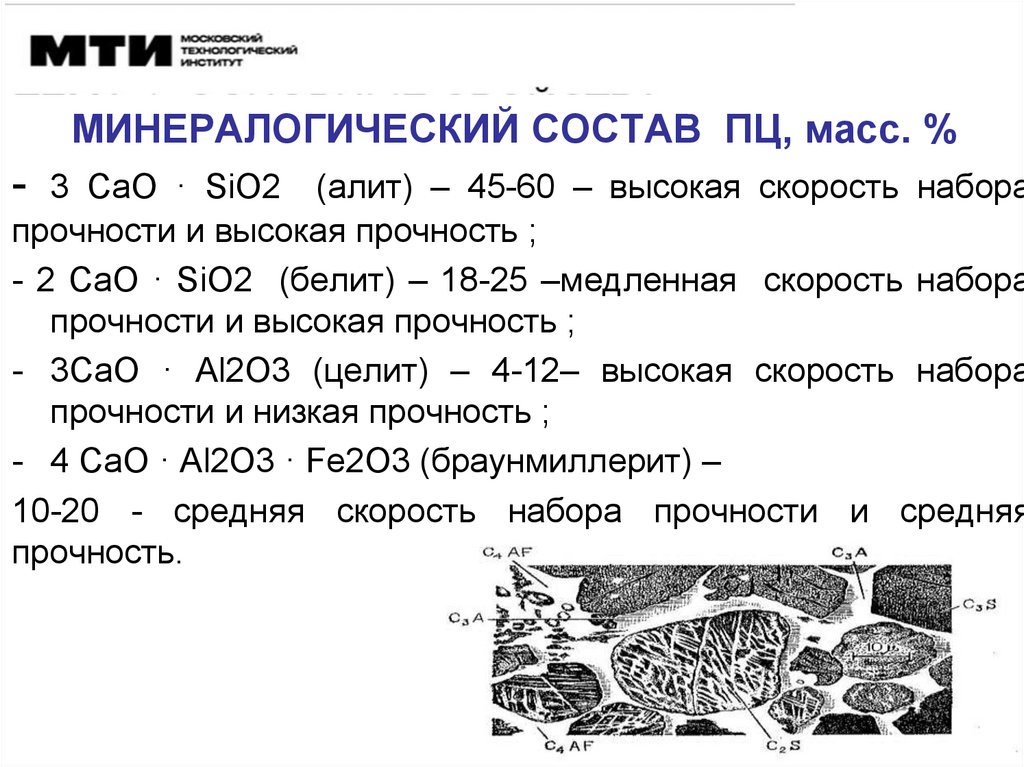

16. МИНЕРАЛОГИЧЕСКИЙ СОСТАВ ПЦ, масс. %

- 3 СаО · SiO2(алит) – 45-60 – высокая скорость набора

прочности и высокая прочность ;

- 2 СаО · SiO2 (белит) – 18-25 –медленная скорость набора

прочности и высокая прочность ;

- 3СаО · Al2O3 (целит) – 4-12– высокая скорость набора

прочности и низкая прочность ;

- 4 СаО · Al2O3 · Fe2O3 (браунмиллерит) –

10-20 - средняя скорость набора прочности и средняя

прочность.

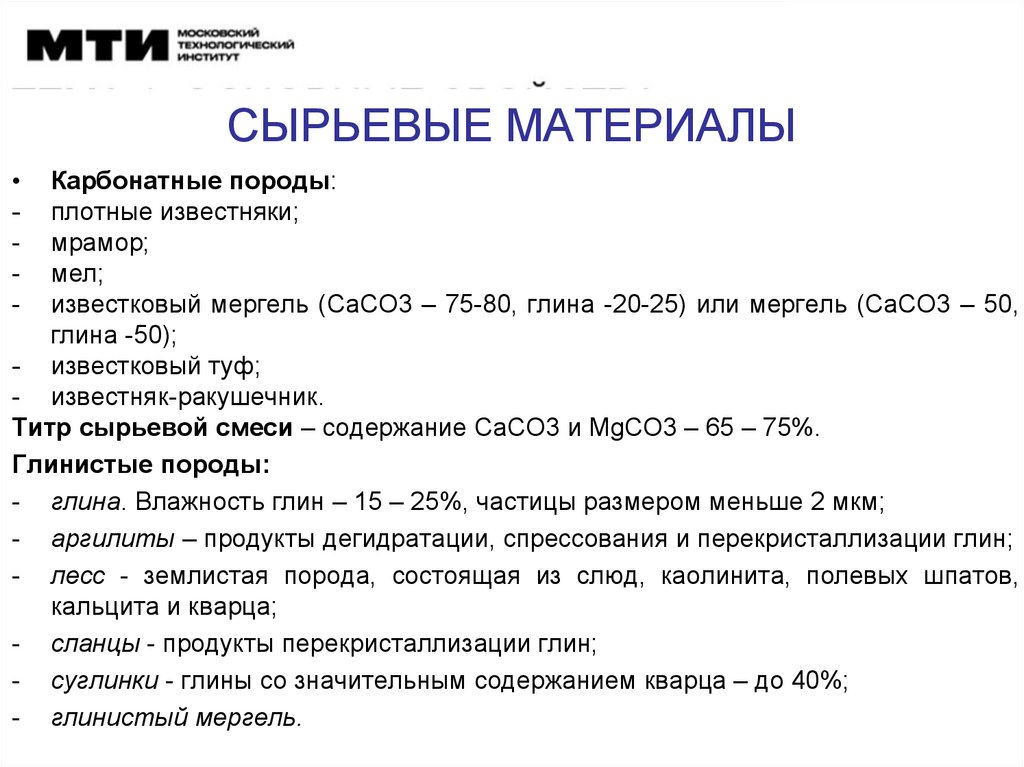

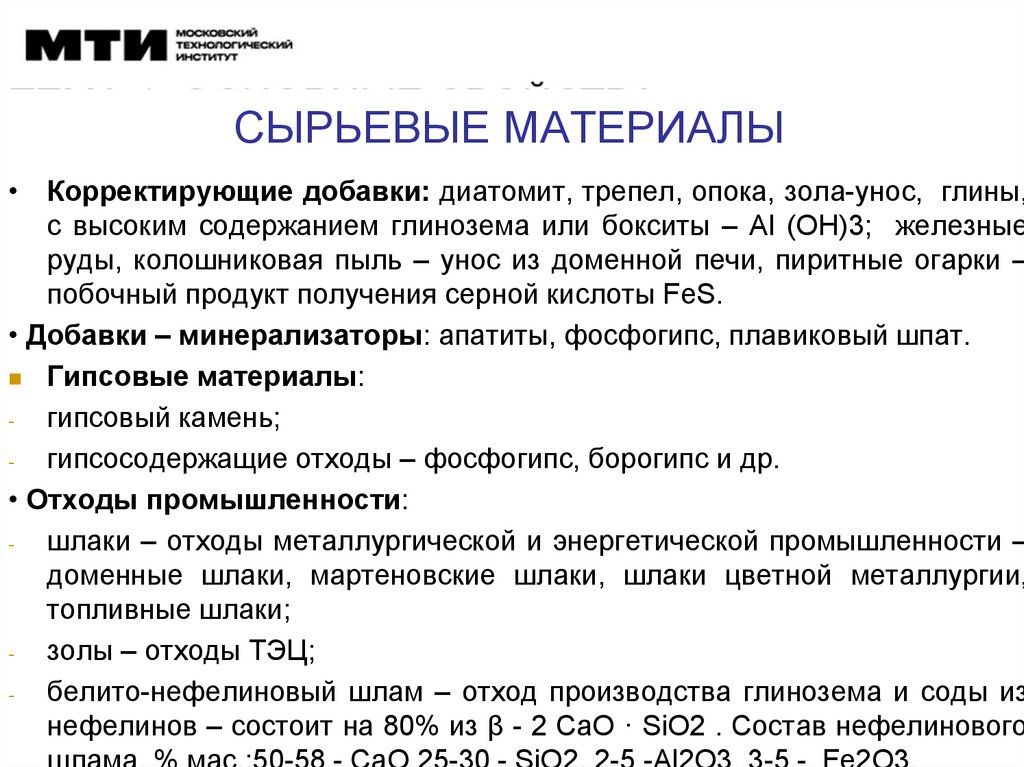

17. СЫРЬЕВЫЕ МАТЕРИАЛЫ

-

Карбонатные породы:

плотные известняки;

мрамор;

мел;

известковый мергель (СаСО3 – 75-80, глина -20-25) или мергель (СаСО3 – 50,

глина -50);

- известковый туф;

- известняк-ракушечник.

Титр сырьевой смеси – содержание СаСО3 и МgСО3 – 65 – 75%.

Глинистые породы:

- глина. Влажность глин – 15 – 25%, частицы размером меньше 2 мкм;

- аргилиты – продукты дегидратации, спрессования и перекристаллизации глин;

- лесс - землистая порода, состоящая из слюд, каолинита, полевых шпатов,

кальцита и кварца;

- сланцы - продукты перекристаллизации глин;

- суглинки - глины со значительным содержанием кварца – до 40%;

- глинистый мергель.

18. СЫРЬЕВЫЕ МАТЕРИАЛЫ

• Корректирующие добавки: диатомит, трепел, опока, зола-унос, глины,с высоким содержанием глинозема или бокситы – Al (OH)3; железные

руды, колошниковая пыль – унос из доменной печи, пиритные огарки –

побочный продукт получения серной кислоты FeS.

• Добавки – минерализаторы: апатиты, фосфогипс, плавиковый шпат.

Гипсовые материалы:

гипсовый камень;

гипсосодержащие отходы – фосфогипс, борогипс и др.

• Отходы промышленности:

шлаки – отходы металлургической и энергетической промышленности –

доменные шлаки, мартеновские шлаки, шлаки цветной металлургии,

топливные шлаки;

золы – отходы ТЭЦ;

белито-нефелиновый шлам – отход производства глинозема и соды из

нефелинов – состоит на 80% из β - 2 СаО · SiO2 . Состав нефелинового

19.

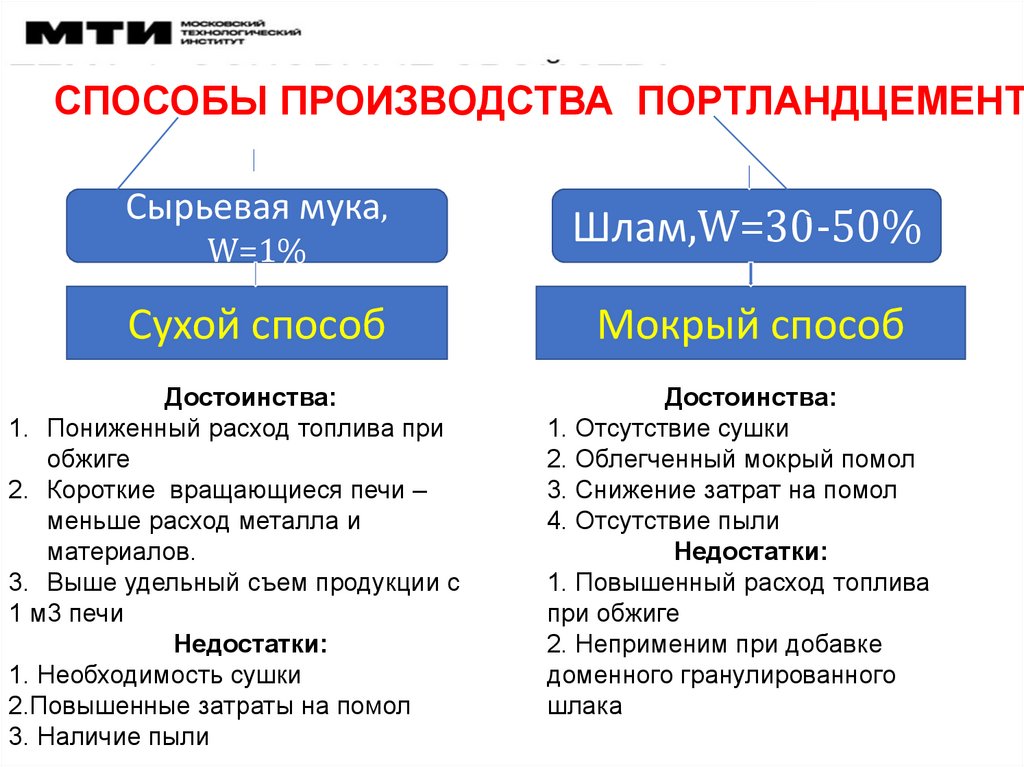

СПОСОБЫ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТСырьевая мука,

W=1%

Шлам,W=30-50%

Сухой способ

Мокрый способ

Достоинства:

1. Пониженный расход топлива при

обжиге

2. Короткие вращающиеся печи –

меньше расход металла и

материалов.

3. Выше удельный съем продукции с

1 м3 печи

Недостатки:

1. Необходимость сушки

2.Повышенные затраты на помол

3. Наличие пыли

Достоинства:

1. Отсутствие сушки

2. Облегченный мокрый помол

3. Снижение затрат на помол

4. Отсутствие пыли

Недостатки:

1. Повышенный расход топлива

при обжиге

2. Неприменим при добавке

доменного гранулированного

шлака

2.

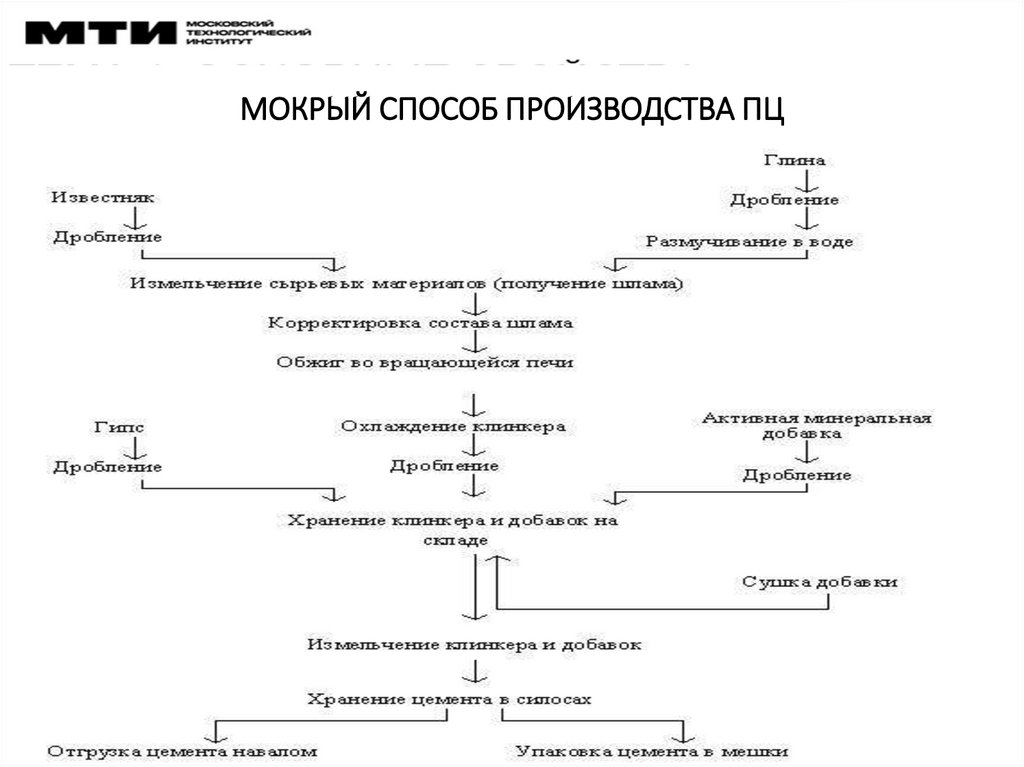

20. МОКРЫЙ СПОСОБ ПРОИЗВОДСТВА ПЦ

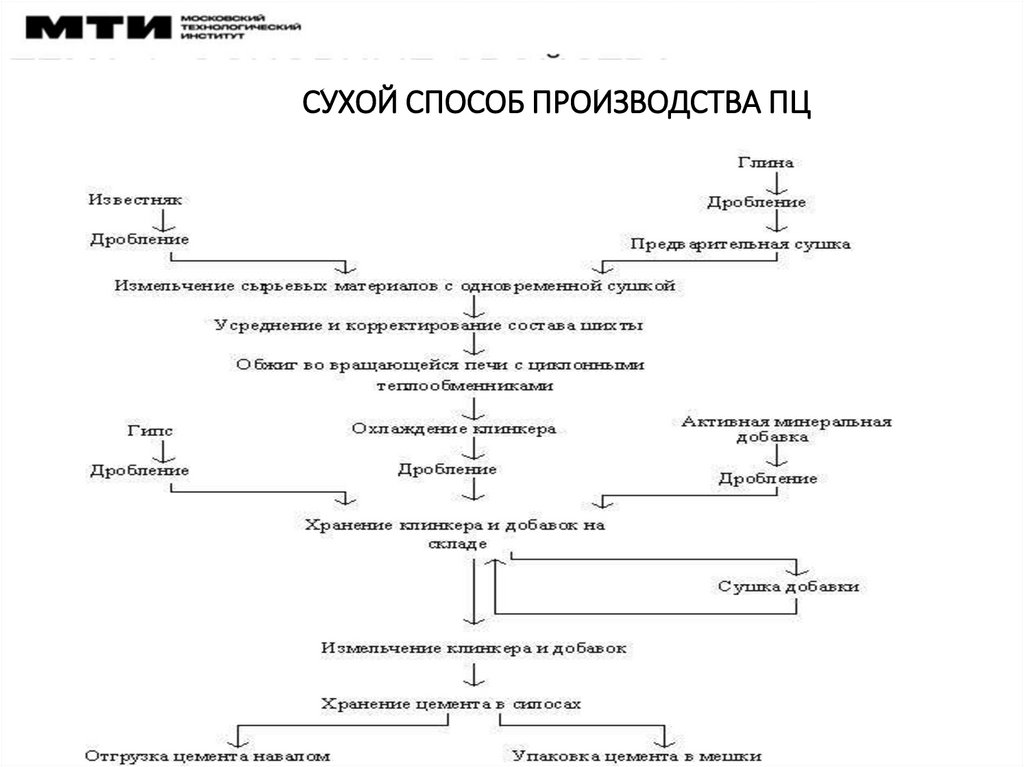

21. СУХОЙ СПОСОБ ПРОИЗВОДСТВА ПЦ

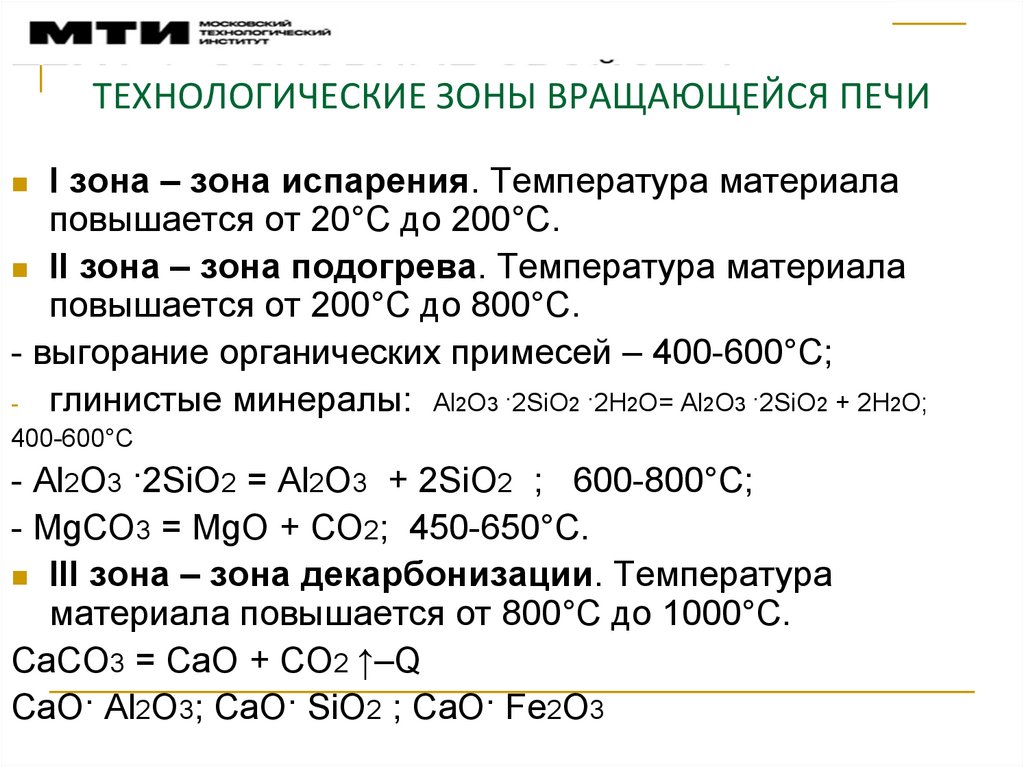

22. ТЕХНОЛОГИЧЕСКИЕ ЗОНЫ ВРАЩАЮЩЕЙСЯ ПЕЧИ

I зона – зона испарения. Температура материалаповышается от 20°С до 200°С.

II зона – зона подогрева. Температура материала

повышается от 200°С до 800°С.

- выгорание органических примесей – 400-600°С;

- глинистые минералы: Al2O3 ·2SiO2 ·2H2O= Al2O3 ·2SiO2 + 2H2O;

400-600°С

- Al2O3 ·2SiO2 = Al2O3 + 2SiO2 ; 600-800°С;

- MgCO3 = MgO + CO2; 450-650°С.

III зона – зона декарбонизации. Температура

материала повышается от 800°С до 1000°С.

CaCO3 = CaO + CO2 ↑–Q

CaO· Al2O3; CaO· SiO2 ; CaO· Fe2O3

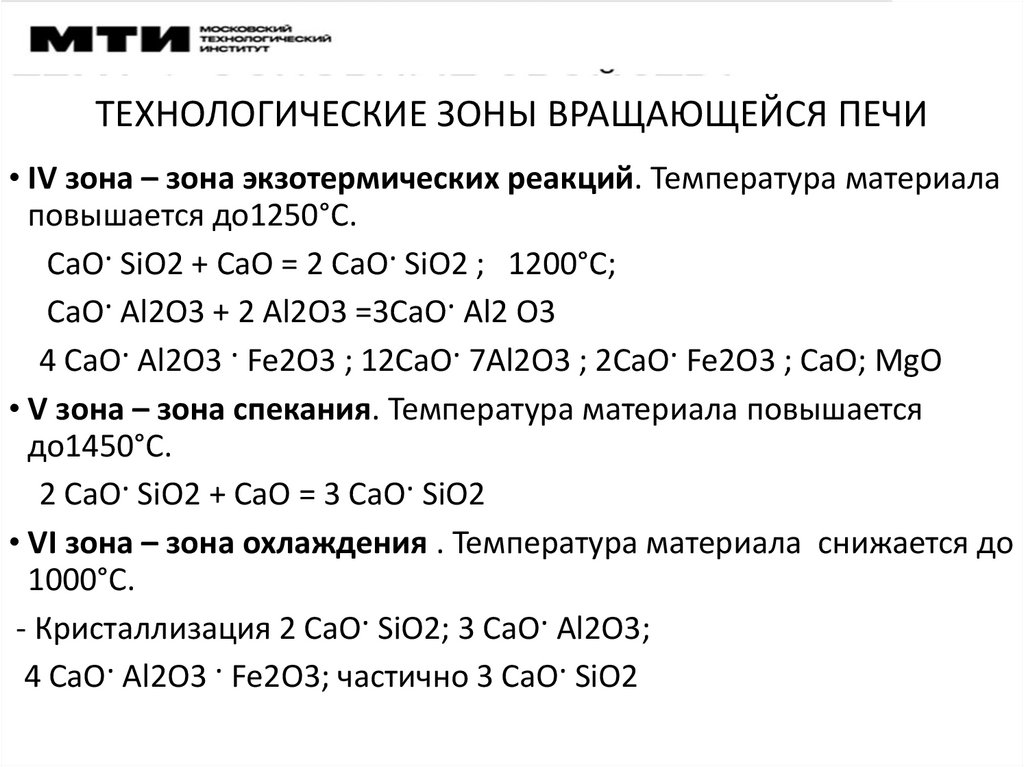

23. ТЕХНОЛОГИЧЕСКИЕ ЗОНЫ ВРАЩАЮЩЕЙСЯ ПЕЧИ

• IV зона – зона экзотермических реакций. Температура материалаповышается до1250°С.

CaO· SiO2 + CaO = 2 CaO· SiO2 ; 1200°С;

CaO· Al2O3 + 2 Al2O3 =3CaO· Al2 O3

4 CaO· Al2O3 · Fe2O3 ; 12CaO· 7Al2O3 ; 2CaO· Fe2O3 ; CaO; MgO

• V зона – зона спекания. Температура материала повышается

до1450°С.

2 CaO· SiO2 + CaO = 3 CaO· SiO2

• VI зона – зона охлаждения . Температура материала снижается до

1000°С.

- Кристаллизация 2 CaO· SiO2; 3 CaO· Al2O3;

4 CaO· Al2O3 · Fe2O3; частично 3 CaO· SiO2

24.

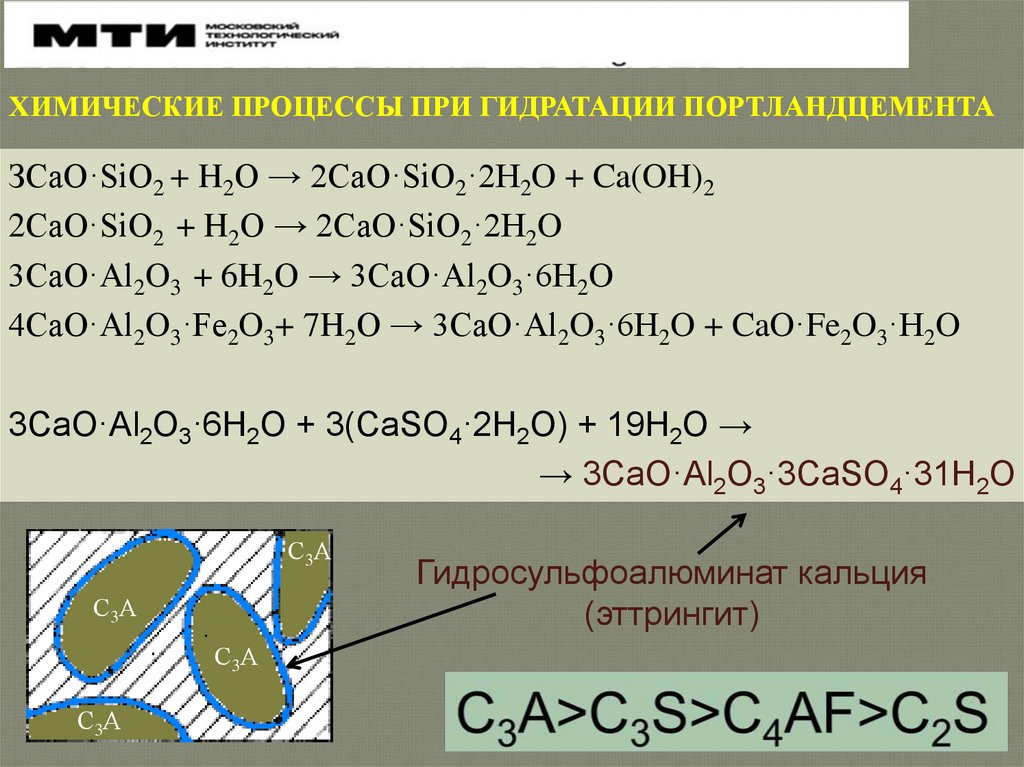

ХИМИЧЕСКИЕ ПРОЦЕССЫ ПРИ ГИДРАТАЦИИ ПОРТЛАНДЦЕМЕНТАЗСаО·SiO2 + H2O → 2СаО·SiO2·2H2O + Ca(OH)2

2СаО·SiO2 + H2O → 2СаО·SiO2·2H2O

3CaO·Al2O3 + 6H2O → 3CaO·Al2O3·6H2O

4СаО·Al2O3·Fe2O3+ 7H2O → 3CaO·Al2O3·6H2O + CaO·Fe2O3·H2O

3CaO·Al2O3·6H2O + 3(CaSO4·2H2O) + 19H2O →

→ 3CaO·Al2O3·3CaSO4·31H2O

С3А

С3А

С3А

С3А

Гидросульфоалюминат кальция

(эттрингит)

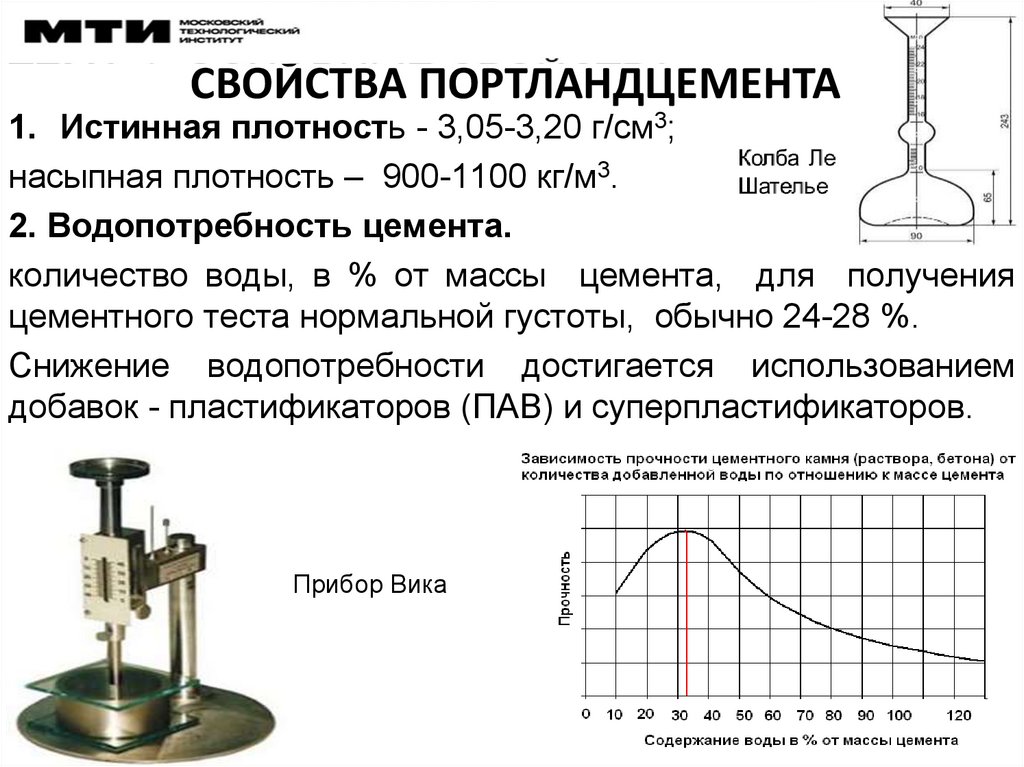

25. СВОЙСТВА ПОРТЛАНДЦЕМЕНТА

1. Истинная плотность - 3,05-3,20 г/см3;насыпная плотность – 900-1100 кг/м3.

2. Водопотребность цемента.

количество воды, в % от массы цемента, для получения

цементного теста нормальной густоты, обычно 24-28 %.

Снижение водопотребности достигается использованием

добавок - пластификаторов (ПАВ) и суперпластификаторов.

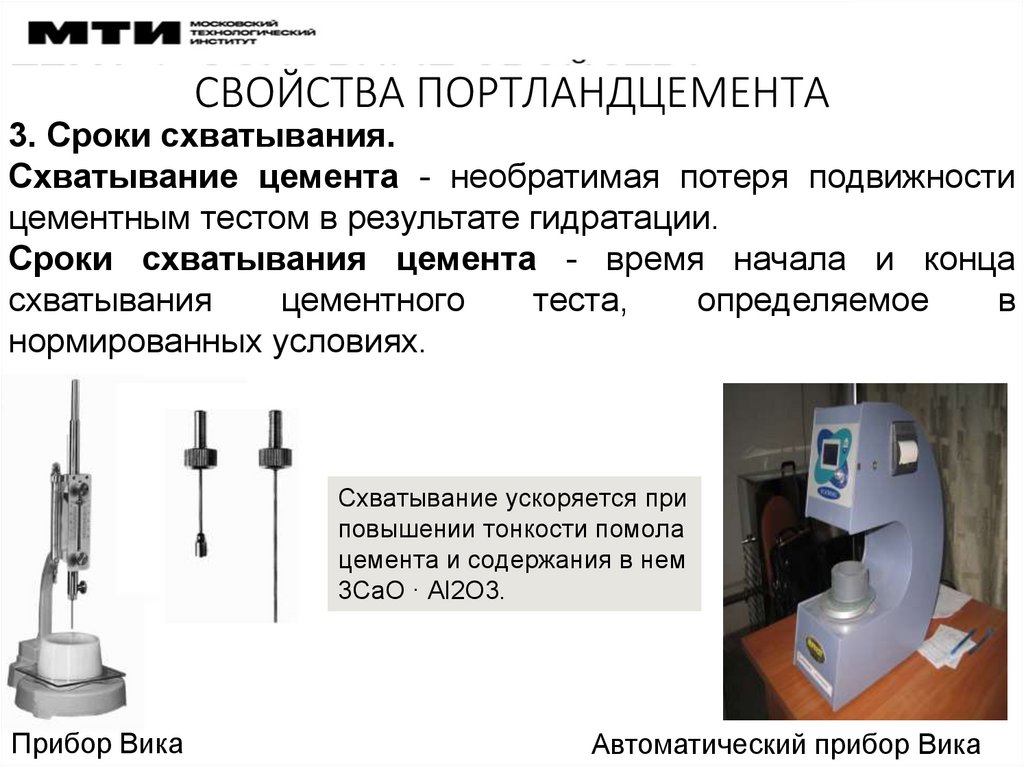

Прибор Вика

26. СВОЙСТВА ПОРТЛАНДЦЕМЕНТА

3. Сроки схватывания.Схватывание цемента - необратимая потеря подвижности

цементным тестом в результате гидратации.

Сроки схватывания цемента - время начала и конца

схватывания

цементного

теста,

определяемое

в

нормированных условиях.

Схватывание ускоряется при

повышении тонкости помола

цемента и содержания в нем

3СаО · Al2O3.

Прибор Вика

Автоматический прибор Вика

27.

3. Сроки схватыванияСВОЙСТВА

ПОРТЛАНДЦЕМЕНТА

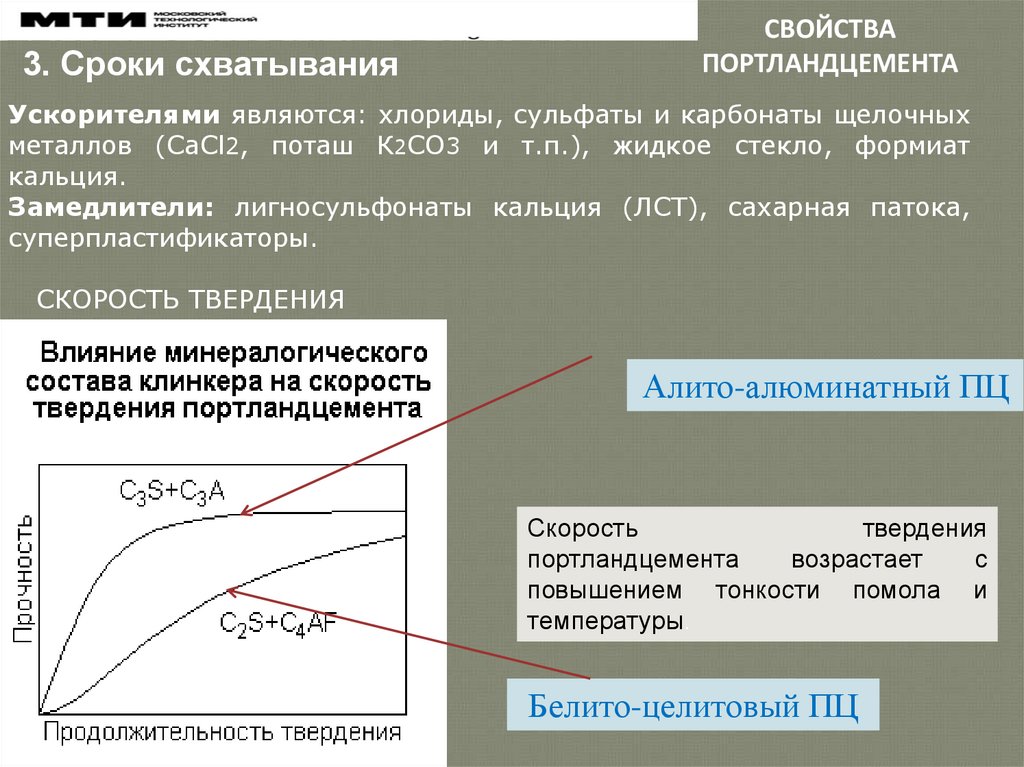

Ускорителями являются: хлориды, сульфаты и карбонаты щелочных

металлов (CaCl2, поташ К2СО3 и т.п.), жидкое стекло, формиат

кальция.

Замедлители: лигносульфонаты кальция (ЛСТ), сахарная патока,

суперпластификаторы.

СКОРОСТЬ ТВЕРДЕНИЯ

Алито-алюминатный ПЦ

Скорость

твердения

портландцемента

возрастает

с

повышением тонкости помола и

температуры.

Белито-целитовый ПЦ

28. физико-механические показатели цемента

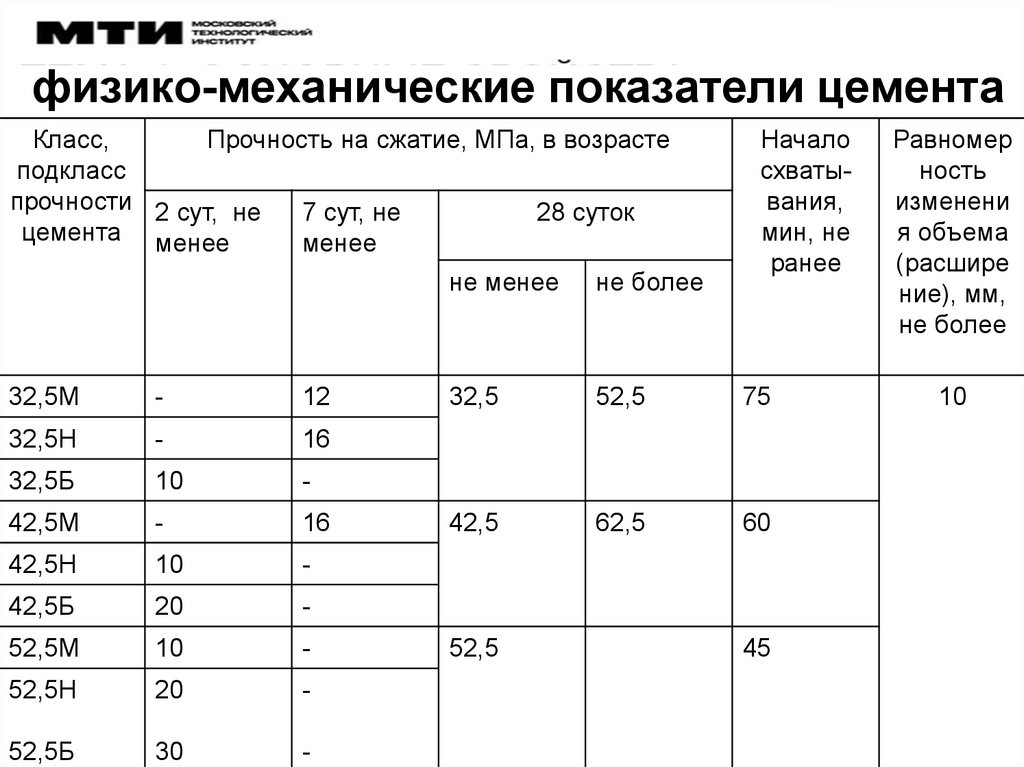

Класс,Прочность на сжатие, МПа, в возрасте

подкласс

прочности 2 сут, не

7 сут, не

28 суток

цемента менее

менее

32,5М

-

12

32,5Н

-

16

32,5Б

10

-

42,5М

-

16

42,5Н

10

-

42,5Б

20

-

52,5М

10

-

52,5Н

20

-

52,5Б

30

-

Начало

схватывания,

мин, не

ранее

не менее

не более

32,5

52,5

75

42,5

62,5

60

52,5

45

Равномер

ность

изменени

я объема

(расшире

ние), мм,

не более

10

29.

СВОЙСТВА ПОРТЛАНДЦЕМЕНТА4. Тонкость помола:

удельная поверхность 2800—3200 см2/г ;

остаток на сите № 008

≤15 % от массы пробы.

Прибор Блейна

Сито № 008 (0,08 мм)

30.

СВОЙСТВА ПОРТЛАНДЦЕМЕНТА5. Активность цемента и класс по прочности

Активностью цемента называют предел прочности при сжатии

стандартных образцов-балочек 40х40х160 мм, выполненных из

цементного раствора нормальной консистенции (В/Ц - отношение 0,50)

состава 1:3 с нормальным песком, выдержанных при t=(20±2) ºC: 1 сутки

во влажной (φ≥96 %), остальное время в воде, и испытанных в возрасте

28 суток сначала на изгиб, а затем половинки образцов на сжатие.

Фракция,мм

2-1

1,0-0,5

0,5-0,16

0,16-0,08

Частные

остатки,%

33±5

34±5

10±5

12±1

Стандартный смеситель

для цементного раствора

31. ТРЕХСЕКЦИОННАЯ ФОРМА ДЛЯ СТАНДАРТНЫХ ОБРАЗЦОВ

32. ХРАНЕНИЕ ОБРАЗЦОВ-БАЛОЧЕК ИЗ ЦЕМЕНТНОГО РАСТВОРА

33. ИСПЫТАНИЕ НА ИЗГИБ И СЖАТИЕ СТАНДАРТНЫХ ОБРАЗЦОВ

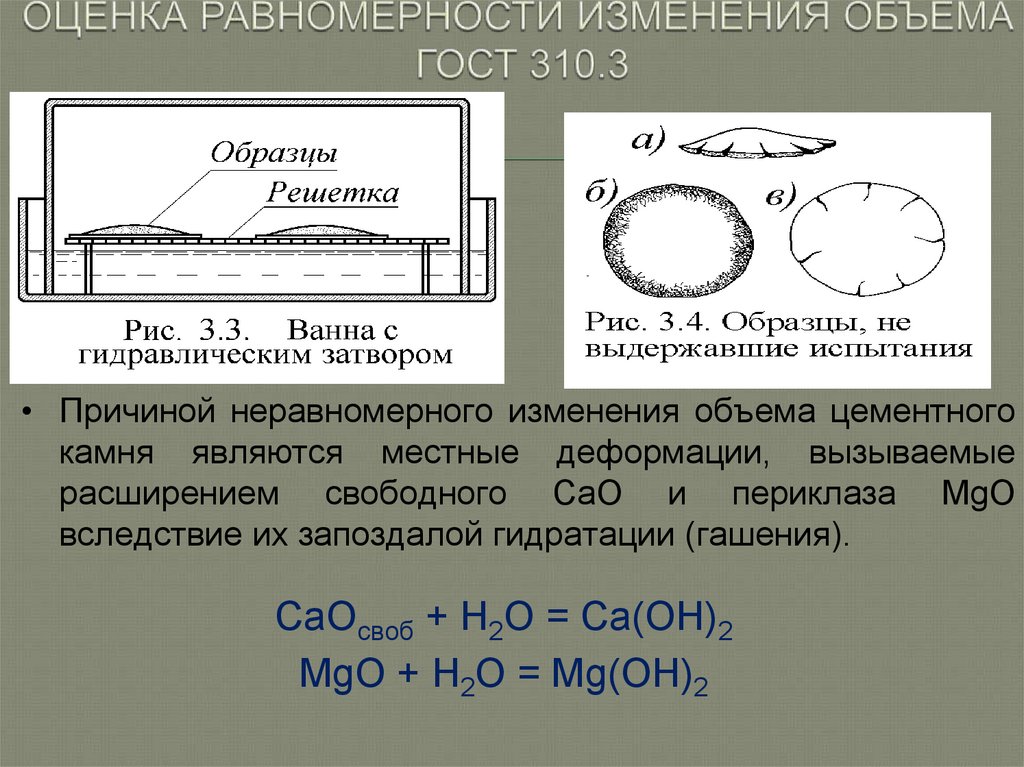

34. ОЦЕНКА РАВНОМЕРНОСТИ ИЗМЕНЕНИЯ ОБЪЕМА ГОСТ 310.3

• Причиной неравномерного изменения объема цементногокамня являются местные деформации, вызываемые

расширением свободного СаО и периклаза MgO

вследствие их запоздалой гидратации (гашения).

CaOсвоб + H2O = Ca(OH)2

MgO + H2O = Mg(OH)2

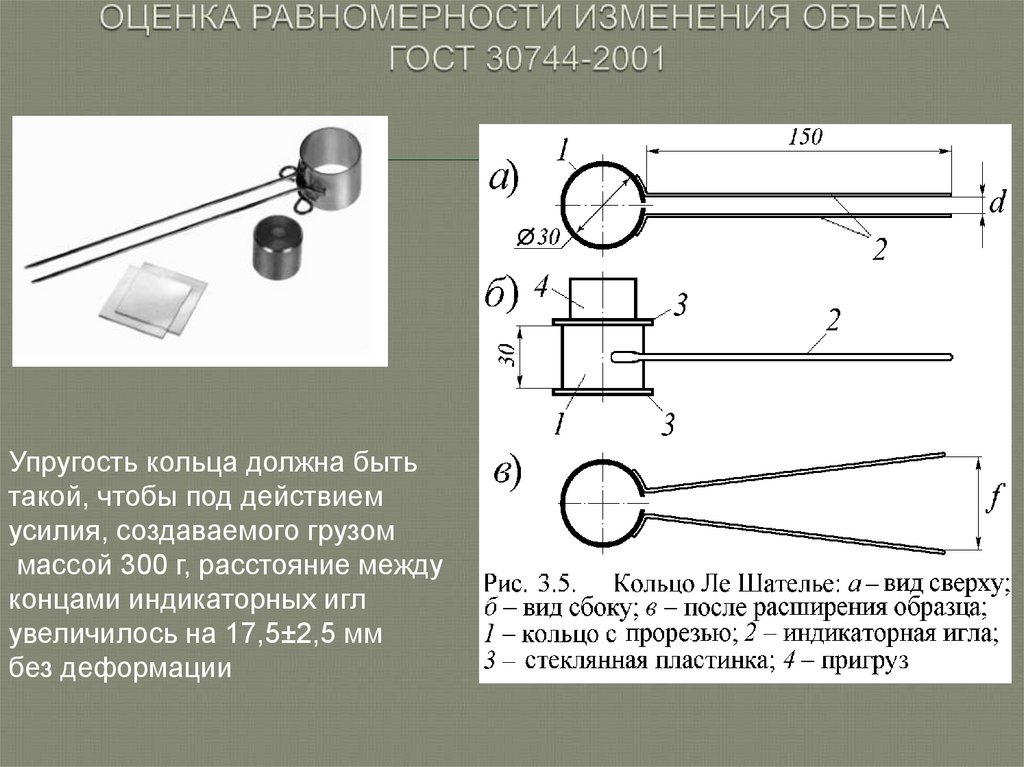

35. ОЦЕНКА РАВНОМЕРНОСТИ ИЗМЕНЕНИЯ ОБЪЕМА ГОСТ 30744-2001

Упругость кольца должна бытьтакой, чтобы под действием

усилия, создаваемого грузом

массой 300 г, расстояние между

концами индикаторных игл

увеличилось на 17,5±2,5 мм

без деформации

36. КОРРОЗИЯ I ВИДА

Коррозия первого вида – разрушение цементногокамня в результате растворения и вымывания

некоторых его составных частей (в основном

коррозия выщелачивания).

Содержание через 1-3 месяца твердения ПЦ

гидрата окиси кальция составляет 10-15% в

пересчете на СаО.

Вымывание СаО из цементного раствора в

количестве 15-30% сопровождается уменьшением

прочности на 40-50%.

37. КОРРОЗИЯ I ВИДА

Для повышения стойкости бетона при коррозии Iвида используют:

1)бетоны повышенной плотности;

2)

естественную

или

искусственную

карбонизацию поверхностного слоя бетона;

3)

специальные

цементы,

в

частности

пуццолановые;

4) гидроизоляцию поверхности бетона;

5) облицовку или пропитку бетона и т.п.

38. КОРРОЗИЯ II ВИДА

• Коррозия II вида развивается под воздействиемрастворов веществ, вступающих в химическое

взаимодействие с компонентами цементного

камня и образующих хорошо растворимые

вещества, которые вымываются из бетона водой.

• Типичными случаями коррозии II вида является

разрушение бетона при воздействии угольной и

соляной кислот, магнезиальных солей и

некоторых других веществ.

39. КОРРОЗИЯ II ВИДА

Кислотная коррозия возникает под действием растворов любых кислот, заисключением поликремниевой и кремнефтористоводородной. Кислота вступает в

химическое взаимодействие с гидроксидом кальция, образуя растворимые соли (например

CaCl 2 ) или соли, увеличивающиеся в объеме (CaSO4 2H2O) :

Ca(OH) 2 2HCl CaCl 2 2H 2 O,

Ca(OH) 2 H 2SO 4 CaSO 4 2H 2 O.

Углекислотная коррозия является разновидностью кислотной коррозии. Она

развивается при действии на цементный камень воды, содержащей свободный диоксид

углерода (агрессивный) в виде слабой угольной кислоты сверх равновесного количества,

CaCO3 (CO 2 ) агр H 2 O Ca(HCO 3 ) 2 .

Магнезиальная коррозия наступает при воздействии на гидроксид кальция растворов

магнезиальных солей:

Ca(OH) 2 MgCl 2 CaCl 2 Mg(OH) 2 ,

Ca(OH) 2 MgSO 4 CaSO 4 2H 2 O Mg(OH) 2 .

40. КОРРОЗИЯ II ВИДА

Коррозия под действием органических кислот, как и неорганических, быстроразрушает цементный камень. Вредное влияние оказывают масла, нефть, керосин, бензин,

мазут и т.д.

Коррозия цементного камня возникает также под действием минеральных удобрений,

особенно аммиачных. Аммиачная селитра, состоящая в основном из NH4 NO3 , действует на

гидроксид кальция:

Сa(OH) 2 2NH4 NO3 2H 2 O Ca(NO3 ) 2 4H 2 O 2NO3 .

Образуется нитрат кальция, который хорошо растворяется в воде и вымывается из

бетона.

Для защиты бетона от коррозии II вида используют

следующие приемы: правильный выбор цемента; повышение

плотности бетона; защита поверхности бетона специальными

красками, облицовкой и другие защитные мероприятия.

41. КОРРОЗИЯ III ВИДА

Коррозия третьего вида объединяет процессы, при которых компоненты цементногокамня, вступая во взаимодействие с агрессивной средой, образуют соединения, занимающие

больший объем, чем исходные продукты реакции. Характерной коррозией этого вида

является сульфатная коррозия. Ее разновидность – сульфоалюминатная коррозия –

возникает вследствие взаимодействия гипса с гидроалюминатом цементного камня с

образованием гидросульфоалюмината кальция трехсульфатной формы, называемого

цементной бациллой, по следующему уравнению реакции:

3CaO Al 2 O 3 6H 2 O 3CaSO 4 (25..26)H 2 O

3CaO Al 2 O 3 3CaSO 4 (31..32)H 2 O.

Коррозия под действием концентрированных растворов щелочей, особенно при

последующем высыхании, возникает в результате образования соединений,

кристаллизующихся с увеличением в объеме (соды или поташа – при насыщении бетона

едким натром или кали). В слабощелочной среде цементный камень не подвергается

коррозии.

42. КОРРОЗИЯ III ВИДА

• Основными мероприятиями по борьбе с коррозиейбетона III вида являются: выбор цемента в зависимости

от условий службы конструкций и степени

агрессивности среды; введение воздухововлекающих,

пластифицирующих, кремнийорганических добавок;

введение тонкодисперсных кремнеземистых добавок

для связывания Са(ОН)2.

• Если указанные средства не могут обеспечить защиту,

то необходимо прекратить доступ воды к поверхности

бетона, т.е. применить поверхностную защиту.

industry

industry