Similar presentations:

Таблетки. Медико-фармацевтические преимущества

1.

ФГБОУ ВПО «Орловский государственный университет»Медицинский институт

Кафедра фармакологии, клинической фармакологии и

фармации

ФАРМАЦЕВТИЧЕСКАЯ ТЕХНОЛГИЯ

ЛЕКЦИЯ

ТАБЛЕТКИ

Лектор:

Доцент кафедры фармакологии, клинической

фармакологии и фармации кандидат

фармацевтических наук

Карасев Михаил Михайлович

2.

Таблетки (лат. Tabulettae) – дозированная лекарственная форма,получаемая прессованием лекарственных или смеси лекарственных и

вспомогательных веществ, предназначенная для внутреннего,

наружного, сублингвального, имплантационного или парентерального

применения. (согласно ГФ XI).

Среди таблеток различают:

собственно таблетки (прессованные)

таблетки тритурационные (формованные; микротаблетки)

непокрытые, покрытые

шипучие

желудочно-резистентные (кишечнорастворимые)

с модифицированным высвобождением

для использования в полости рта

для приготовления раствора или суспензии и др.

3.

Краткую историческую справку возникновения и развития таблеток можнопредставить следующим образом. Широкое распространение дозированных

порошков и их многократное повторение подсказало целесообразность их заготовки

в запас. Однако, техническое оснащение технологических процессов до прошлого

века (XIX века) было недостаточно современным, чтобы можно было

механизировать этот процесс.

Впервые сведения о прессовании порошков относятся к 1844 г. Именно в этом

году в Великобритании был заявлен патент на получение таблеток гидрокарбоната

калия. Через два года массовое производство таблеток было налажено в США,

Швейцарии, Германии и др. странах. В России первое таблеточное производство

было открыто в 1895 г. в Петербурге на заводе военно-врачебных заготовлений

(ныне А.О. «Ай Си Эн Октябрь»).

Большая заслуга в развитии производства таблеток в России принадлежит

профессору Л.Ф. Ильину (1871-1937) начальнику кафедры фармации Военномедицинской академии (Петербург). В 1900 г. он защитил диссертацию «О

спрессованных медикаментах или таблетках» - первое обширное и оригинальное

исследование на русском языке о таблетках.

4.

В настоящее время таблетки являются одной из наиболее распространенныхлекарственных форм во всем мире. В аптеках их числа реализуемых лекарственных

препаратов около 50% приходится на таблетки.

Каждую минуту в мире производится около 30 тыс.

таблеток.

Лекарственная форма продолжает

совершенствоваться и не

утрачивает пока своих позиций,

хотя современные таблетки этой

целый биотехнологический

комплекс.

Популярность таблеток объясняется тем, что они

обладают рядом несомненных преимуществ,

которые можно подразделить на несколько

направлений.

5.

В настоящее время таблетки являются одной из наиболее распространенныхлекарственных форм во всем мире. В аптеках их числа реализуемых лекарственных

препаратов около 50% приходится на таблетки.

Каждую минуту в мире производится около 30 тыс.

таблеток.

Лекарственная форма продолжает

совершенствоваться и не

утрачивает пока своих позиций,

хотя современные таблетки этой

целый биотехнологический

комплекс.

Популярность таблеток объясняется тем, что они

обладают рядом несомненных преимуществ,

которые можно подразделить на несколько

направлений.

6.

Медико-фармацевтические преимущества:удобство приема, можно взять с собой, не требуется медицинский

персонал;

возможность регулирования высвобождения лекарственных веществ по

времени и месту действия, т. е. пролонгирование и локализация действия

(направленное);

регулирование последовательности высвобождения – всасывания;

возможность варьирования дозировки за счет насечек на таблетках;

возможность сочетания фармацевтических несовместимостей;

возможность маскировки неприятного вкуса, запаха и т. д. –

коррегированная лекарственная форма;

высокая точность дозирования лекарственных веществ;

предупреждение ошибок при отпуске и приеме (подписи на таблетках).

7.

Производственные преимущества таблеток:полная механизация и автоматизация производства;

высокая производительность;

относительная безопасность производства (например, в

сравнении с индивидуальными органопрепаратами и

фитопрепаратами).

Эксплуатационные преимущества:

портативность лекарственной формы;

устойчивость к воздействию неблагоприятных

механических и климатических факторов;

удобство транспортировки, хранения и отпуска;

простота и безопасность в обращении на всех

этапах от производства до потребления.

8.

Однако таблетки не лишены недостатков:В состав таблеток вводят вспомогательные вещества, не имеющие

терапевтической ценности балластные вещества или даже вызывающие

побочные явления (тальк раздражает слизистую оболочку);

таблетки могут изменять при хранении вои свойства: цементироваться или

становиться непрочными, разрушаются;

не все больные могут глотать таблетки дети, люди находящиеся без

сознания и т. д.

раздражение слизистой желудка в зоне растворения за счет создания

высококонцентрированных растворов (калия бромид, натрия бромид и др.).

9.

По способу приготовления таблетки подразделяются на два типа:таблетки прессованные – получаемые прессованием таблетируемого материала

(T. compresse). До 98% всех таблеток. Получают на

таблеточных машинах.

таблетки тритурационные – получаемые фромованием (T. friabiles).

Получают из влажных

таблетируемых масс, т. е. их

втиранием в

специальные формы с последующей

сушкой - массой

20-40 мг. Этим методом получают

всего 1 – 2%

таблеток например, нитроглицерин.

10.

Таблетки классифицируютПо составу: однокомпонентные и многокомпонентные.

По характеру строения таблеток (по структуре):

Однослойные;

Многослойные (не менее 2-х слоев);

Каркасные (скелетные);

С покрытием или без него;

Делимые и неделимые.

По характеру покрытия:

дражирование;

прессование;

пленочные.

По дисперсологической классификации - таблетки

представляют собой твердые связно-дисперсные

системы с газообразной дисперсионной средой

(воздух) или без нее (поры).

11.

Таблетки делимые — таблетки диаметром более 9 мм, имеющие одну или двеперпендикулярные друг другу риски (насечки), что позволяет разделить таблетку

на две или четыре части и таким образом варьировать дозировку лекарственного

средства.

Таблетки измельчаемые — таблетки для приготовления раствора или

суспензии, требующие предварительного измельчения.

Покрытые и непокрытые — содержащие специальные вспомогательные

вещества или полученные по особой технологии, что позволяет программировать

скорость или место высвобождения лекарственного вещества.

Таблетки покрытые — таблетки покрытые оболочкой из одного или нескольких

слоев вспомогательных веществ природного или синтетического происхождения,

иногда с добавлением к веществам, образующим покрытие лекарственных или

поверхностно-активных веществ. В зависимости от состава и способа нанесения

различают покрытия: дражированные, пленочные, прессованные; в зависимости

от среды, в которой должно раствориться покрытие: гастросолюбильные

(растворимые в желудке) и энтеросолюбильные (кишечнорастворимые).

12.

В зависимости от медицинских требований (проглатывание) и производственныхвозможностей таблеточных машин таблетки выпускают различных типоразмеров.

Диаметр таблеток от 3 до 25 мм, а высота от 1,1 и 10,6 мм, т. е. 30-40% от

диаметра. Оптимальное соотношение диаметра, высоты и массы таблеток

обуславливают удобство приема, прочность и распадаемость таблеток, а также

предопределяет унификацию упаковочной техники и материалов.

Масса таблеток составляет 0,05 – 1 гр, что определя6тся количеством

действующего и вспомогательных веществ.

Таблетки диаметром более 9 мм имеют риску, насечку, которая облегчает

разделение таблетки на части.

Таблетки с диаметром более 25 мм называются брикетами.

Таблетки более 15 мм разрешаются только к защечному применению или

предназначены для растворения или измельчения, что указывают на этикетке.

Таблетки производят различной формы - кольцевые, многоугольные, овальные,

цилиндры, шары, кубы, треугольники, четырехугольники, пятиугольники и др. - для

регулирования высвобождения, а в основном для улучшения коммерческих

показателей.

13.

Геометрическая форма и размеры таблеток определяются стандартом — «ОСТом64-072-89 • Средства лекарственные. Таблетки. Типы и размеры».

Он предусматривает выпуск двух типов таблеток: плоскоцилиндрических без фаски и

с фаской, двояковыпуклых без покрытия и с покрытиями: пленочным, напрессованным

и дражированным. Плоскоцилиндрические таблетки выпускаются 14 типоразмеров с

диаметром в диапазоне от 4,0 до 20,0 мм; двояковыпуклые таблетки без покрытия — 10

типоразмеров — от 4,0 до 13,0 мм, таблетки с покрытием — от 5,0 до 10,0 мм. Диаметр

таблеток определяется в зависимости от их массы.

За рубежом имеется более широкий выбор форм таблеток.

14.

Типоразмерный ряд таблеток.«ОСТ 64-072-89 Средства

лекарственные. Таблетки.

Типы и размеры».

15.

Типоразмерный ряд таблеток производимых зарубежом

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

39

40

плоскоцилиндрическая с углубленной панелью

плоскоцилиндрическая, простая

плоскоцилиндрическая с углубленными центрами;

плоскоцилиндрическая с вырезанным центром;

плоскоцилиндрическая с фаской;

плоскоцилиндрическая с фаской и углубленными центрами;

плоскоцилиндрическая с фаской и вырезанным центром,

плоскоцилиндрическая с усиленной фаской;

плоскоцилиндрическая с фаской и одной риской;

плоскоцилиндрическая с усиленной фаской и одной риской;

плоскоцилиндрическая с фаской и двумя рисками,

плоскоцилиндрическая с усиленной фаской и двумя

рисками;

плоскоцилиндрическая с мелкой сферой;

плоскоцилиндрическая с нормальной сферой;

плоскоцилиндрическая с глубокой сферой;

плоскоцилиндрическая шарообразная;

круглая с нормальной сферой и одной риской типа «А»;

круглая с нормальной сферой и двумя рисками типа «А»;

дражеобразная, простая;

круглая с фаской и сферой;

круглая с углубленными центрами;

круглая плоская с ободком;

круглая с ободком и вырезанным центром;

круглая с нормальной сферой и надписью;

сферическая эллипсоидная;

сферическая овальная;

сферическая миндалевидная;

сферическая капсуловидная;

сферическая капсуловидная с товарным знаком;

сферическая пулевидная;

плоская прямоугольная с закругленными углами;

плоская прямоугольная с ромбовидными углами;

плоская квадратная с закругленными углами,

плоская квадратная с ромбовидными углами;

сферическая ромбовидная;

сферическая треугольная;

плоская пятиугольная;

плоская шестиугольная;

плоская восьмиугольная;

плоская сердцевидная.

16.

В зависимости от области применения в медицине:Медицинские – для медицинских учреждений дез. растворы;

Фармацевтические фармакотерапия различных заболеваний;

Для приготовление других лекарственных форм;

Для аналитических целей, для приготовления реактивов.

В зависимости от назначения и способа

применения таблетки разделяются на

следующие виды:

Таблетки оромукозальные

Таблетки буккальные (защечные)

Таблетки для рассасывания

Таблетки жевательные

Таблетки сублингвальные

Таблетки вагинальные

Таблетки имплантируемые

Таблетки шипучие

Таблетки гомеопатические

Таблетки для капель

Таблетки для пасты

Таблетки для раствора

Таблетки педиатрические

17.

Таблетки с покрытием пленочным — таблетки,покрытые тонкой оболочкой (пленочной),

составляющей менее 10% от массы таблетки.

Покрытия пленочные могут быть растворимыми в

воде (из растворов природной целлюлозы,

полиэтиленгликолей, желатина и гуммиарабика и

др.) и нерастворимыми в воде, или лаками (из

некоторых высокомолекулярных соединений)

Таблетки кишечнорастворимые (таблетки желудочно-резистентные) — таблетки,

устойчивые в желудочном соке и высвобождающие лекарственное вещество или

вещества в кишечном соке. Получают путем покрытия таблеток желудочнорезистентной оболочкой (кишечнорастворимые таблетки) или прессованием гранул и

частиц, предварительно покрытых желудочно-резистентной оболочкой или

прессованием лекарственных веществ в смеси с желудочно-резистентным

наполнителем (дурулы).

Таблетки, устойчивые в желудочном соке и высвобождающие лекарственное вещество

или вещества в кишечном соке. Таблетки кишечнорастворимые получают путем

покрытия таблеток кишечнорастворимой оболочкой или прессованием гранул и

частиц, покрытых кишечнорастворимой оболочкой, или прессованием лекарственных

веществ в смеси с наполнителем, устойчивым в кислой среде.

18.

Таблетки смодифицированным

высвобождением — покрытые

или непокрытые таблетки,

содержащие специальные

вспомогательные вещества или

полученные по особой

технологии, что позволяет

программировать скорость или

место высвобождения

лекарственного вещества.

Термин используется для

обозначения таблеток с

контролируемым

высвобождением, таблеток с

замедленным высвобождением,

таблеток с постепенным

высвобождением и др. Термин

не используется для

наименования таблеток,

обозначаемых как таблетки

депо, таблетки

имплантируемые, таблетки

ретард, таблетки рапид ретард.

19.

Таблетки ретард — таблетки с пролонгированным(периодическим) высвобождением лекарственного вещества из

запаса. Обычно представляют собой микрогранулы с

лекарственным веществом, окруженные биополимерной

матрицей (основой); послойно растворяются основа или

микрогранулы, высвобождая очередную порцию

лекарственного вещества.

Таблетки рапид ретард — таблетки с двухфазным

высвобождением, содержащие смесь микрогранул с быстрым и с

пролонгированным высвобождением лекарственного вещества.

В зависимости от дозировки лекарственного вещества выделяют:

Таблетки мите – таблетки с минимальной дозировкой и минимально

выраженным действием лекарственного вещества.

Таблетки семи – таблетки со средней дозировкой и средне выраженным

действием лекарственного вещества.

Таблетки форте – таблетки с высокой дозировкой и сильно выраженным

действием лекарственного вещества.

20.

Oriblettae — таблетки, применяемые перорально. Лекарственные веществавсасываются слизистой оболочкой желудка или кишечника. Эти таблетки принимают

внутрь, запивая водой. Пероральная группа таблеток является основной.

Таблетки оромукозальные — таблетки для использования в полости рта, обычно

непокрытые таблетки, полученные по специальной технологии с целью

высвобождения лекарственного вещества или веществ в полости рта и обеспечения

местного или общерезорбтивного действия (таблетки защечные, сублингвальные и

др.). Таблетки, обычно непокрытые, в которых содержатся лекарственные вещества,

предназначенные для всасывания через слизистую рта. Указывается конкретный

путь или способ введения.

Таблетки для рассасывания — таблетки для применения в полости рта, медленно

растворяющиеся в слюнной жидкости. Обычно содержат вкусовые добавки.

Таблетки жевательные — таблетки для разжевывания перед глотанием,

содержащие лекарственные вещества, которые оказывают действие на слизистую

рта или желудочно-кишечного тракта. Обычно содержат вкусовые добавки.

21.

Таблетки сублингвальные ( Resoriblettae) — таблетки для применения под язык.Таблетки вагинальные (суппозитории вагинальные прессованные) —

таблетки для введения во влагалище, получаемые прессованием

гранулированного порошка, который представляет собой переработанную

жировую суппозиторную массу. Для лучшего введения могут иметь тонкую

жировую оболочку. Кроме вагинальных нашли применение и прессованные

уретральные и ректальные лекарственные формы. Лат. - Dulciblettae bacilli,

boli, uretratoria, vagitoria

Таблетки имплантируемые, таблетки депо, имплантат (Implantabulettae) —

стерильные таблетки с пролонгированным высвобождением, в виде очень

маленького диска или цилиндра для имплантации под кожу.

Таблетки шипучие — непокрытые таблетки, обычно содержащие кислотные

вещества и карбонаты или гидрокарбонаты, которые быстро реагируют в воде с

выделением двуокиси углерода; они предназначены для растворения или

диспергирования лекарственного средства в воде непосредственно перед приемом.

22.

Таблетки гомеопатические — таблетки пероральные,получаемые прессованием тритураций

гомеопатических, масса которых в одной таблетке

составляет, как правило, от 0,1 до 0,25 г.

Таблетки для капель — таблетки для приготовления капель.

Таблетки для пасты — таблетки для приготовления пасты.

Таблетки для раствора, таблетки растворимые

(Solublettae) — таблетки для приготовления раствора.

Указывается конкретный путь введения. Таблетки для

приготовления раствора инъекционного (Injectabulettae)

должны быть стерильными.

Таблетки педиатрические —

таблетки сладкого вкуса,

применяемые в детской практике.

23.

Таблетирование основано на использовании свойств порошкообразныхвеществ уплотняться и упрочняться под давлением. При этом

слабоструктурированный материал превращается в связно-дисперсную систему.

К таблеткам в связи с этим предъявляют 3 основных требования:

точность дозирования т. е. правильность массы как каждой в отдельности

таблетки, так и входящих в ее состав лекарственных веществ;

механическая прочность таблетки не должны крошиться, должны определять

определенной прочностью на излом и на истирание в процессе их хранения и

применения;

распадаемость способность распадаться на части или растворяться в течение

определенного времени, установленного НД (ГФ) для определенных типов таблеток.

Очевидно, что таблетируемая масса должна обладать совокупностью разнообразных

свойств, обеспечивающих выполнение трех требований: точность дозирования,

механическая прочность, распадаемость.

Свойства таблетируемых материалов подразделяют на 2 большие группы:

физико-химические свойства порошкообразных лекарственных веществ;

технологические свойства порошкообразных лекарственных веществ,

подвергаемых таблетирования прессованием.

24.

I Форма и размер частиц порошков.Лекарственные вещества это порошкообразная масса, представляющая собой

полидисперсную систему и состоят из части различного размера и формы, которые

определяют структурой кристаллической решетки и условий роста частиц в

процессе кристаллизации.

По форме кристаллов 2 основных группы:

изодиаметрические (симметричные, равноосные) кубической, шарообразной и

др. подобной формы; встречаются в 10% случаев. Только этой формы частицы

могут спрессовываться в таблетки непосредственно, без обработки - прямым

прессованием;

анизодиаметрические (несимметричные, разноосные) палочки, иголки,

пластинки, чешуйки, листочки и др.

размеры частиц могут варьировать в широких пределах в зависимости от формы

частиц. Кроме того, каждый порошок лекарственного вещества в свою очередь

неоднороден по размерам своих частиц. Частицы одного размера составляют

фракцию.

25.

II. Удельная поверхность порошков.Выражается в суммарной поверхности всех частиц (м2) к единице массы (кг).

Этот показатель находится в прямой зависимости от степени дисперсности порошков.

Учитывается при проведении гранулирования порошков в процессе таблетирования

(например, мука и крупа).

III. Истинная плотность.

g

(кг/м3)

V

Отношение массы порошка к его объему при нулевой пористости порошка

Показатель важен для определения технологических характеристик

лекарственных порошков пористости относительной плотности и др.

IV. Внутреннее (контактное) трение фармацевтических порошков. Имеется в виду

трение о стенки пресс-инструмента при таблетировании. По коэффициенту

внутреннего трения судят об образивности таблеточных масс. Чем больше

коэффициент трения (f), тем более стойким к износу должен быть прессинструмент машины

26.

V. Смачиваемость порошков имеет разную величину в зависимости отхарактера взаимодействия поверхности порошков с различными жидкостями и, в

частности, с водой. Визуально смачиваемость водой проявляется:

полная смачиваемость вода (жидкость) безгранично растекается по

поверхности;

частичное смачивание вода частично растекается по поверхности;

полное несмачивание капля воды не растекается по поверхности, а сохраняет

сферическую форму. Гидрофобные не смачиваются водой. Гидрофильные смачиваются водой.

Практическое значение смачиваемости заключается в том, что в

таблетку, полученную прессованием хорошо смачиваемых водой веществ, легко

проникает вода, что ускоряет ее распадаемость.

VI. Гигроскопичность свойство поглощать пары воды из воздуха и порошок

начинает расплываться в поглощенной воде. Этот показатель учитывается при

хранении и производстве таблеток.

VII. Кристаллизационная вода кристаллогидраты при таблетировании требуют

специальной сушки (не выше 50 С), поскольку под давлением изменяется поведение

этих кристаллов и может наблюдаться явление цементирования таблеток.

27.

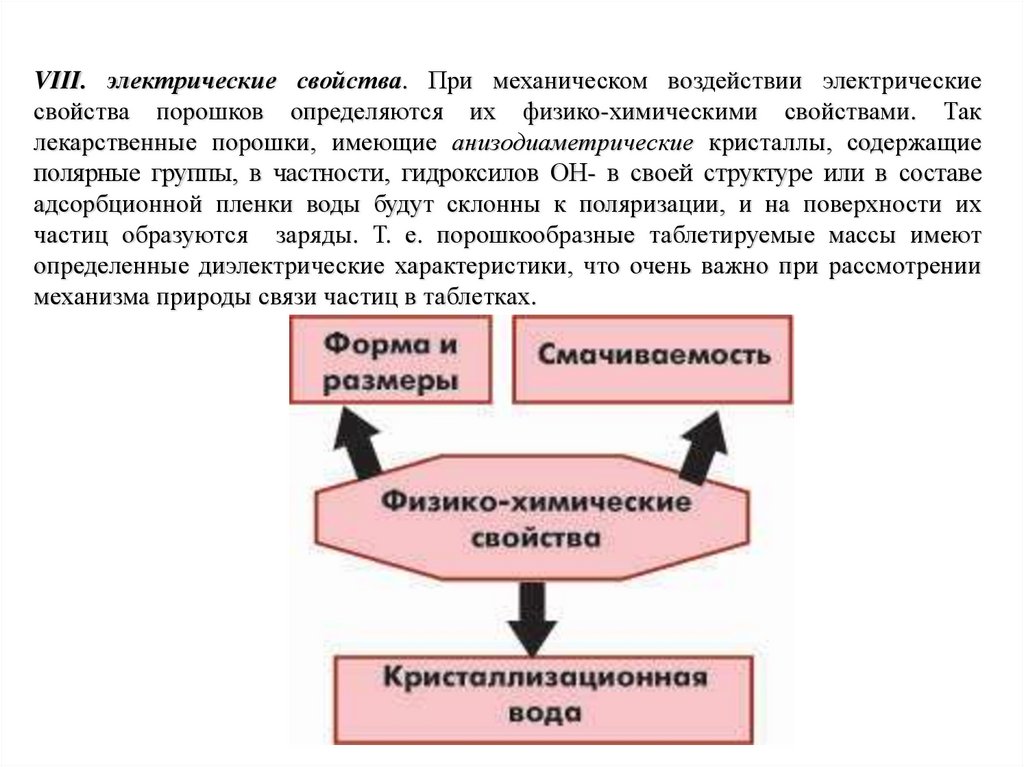

VIII. электрические свойства. При механическом воздействии электрическиесвойства порошков определяются их физико-химическими свойствами. Так

лекарственные порошки, имеющие анизодиаметрические кристаллы, содержащие

полярные группы, в частности, гидроксилов ОН- в своей структуре или в составе

адсорбционной пленки воды будут склонны к поляризации, и на поверхности их

частиц образуются заряды. Т. е. порошкообразные таблетируемые массы имеют

определенные диэлектрические характеристики, что очень важно при рассмотрении

механизма природы связи частиц в таблетках.

28.

Основные технические требования (обуславливающие ЛФ):•точность дозирования – однородность (равномерность) распределения

действующего вещества в таблетке; а также правильность веса таблетки;

•механическая прочность. Твердость, ломкость, хрупкость характеризуют

качество таблеток. Таблетки должны обладать достаточной прочностью,

чтобы оставаться неповрежденными при механических воздействиях в

процессе упаковки, транспортировки и хранения.

•Распадаемость – способность распадаться или растворяться в сроки,

регламентируемые НД.

Факторы влияющие на точность дозирования

однородность таблетируемой массы (обеспечивается тщательным

перемешиванием ЛВ и ВВ для равномерного распределения их в общей

массе)

По содержанию действующих веществ

По форме частиц - влияет на компактность размещения в матрице

По размеру частиц (дисперсность) – влияет на расслаивание

Скорость и точность заполнения матрицы (необходимо сочетание определенных

свойств прессуемого материала)

Гранулирование – процесс превращения порошкообразного материала в

частицы (зерна) определенной величины. Гранулирование улучшает

сыпучесть, обеспечивает равномерную скорость поступления в матричное

гнездо строго определенного количества таблетируемой массы.

29.

Факторы влияющие на механическую прочностьвзаимосцепляемость частиц

механизм превращения сыпучего материала, в твердое тело – таблетку

Уплотнение таблетируемой массы за счет смещения частиц друг относительно друга и

заполнения пустот для проявления сил межмолекулярного и электростатического

взаимодействия (расстояние 10-6 - 10-7 см).

интенсивное уплотнение материала за счет пластичности материала и различных видов

деформаций – образование компактного пористого тела с достаточной механической

прочностью.

объемное сжатие образовавшегося компактного тела.

Давление прессования

Жесткое – в ударных таблеточных машинах (сильный разогрев таблетки за счет перехода

механической энергии в тепловую – возможно сплавление веществ и цементация).

Прогрессивное ( нарастает постепенно) – в ротационных таблеточных машинах,

обеспечивает боле длительное воздействие давления на таблетируемую массу. Чем

дольше, тем полнее удаляется воздух, который после снятия давления, расширяясь, не

сможет оказать разрушающее влияние на таблетки. Так же ослабляется разогревание

таблетки у поверхности.

Высокое давление плохо влияет на качество таблеток и способствует износу таблеточных машин.

Для снижения давления прессования при гранулировании вводят ВВ обладающие большим

дипольным моментом и обеспечивающие сцепляемость частиц при сравнительно небольших

давлениях.

Вода, обладая достаточным дипольным моментом, являясь «мостиком» между ними.

растворы крахмала, желатина и др (для трудно растворимых и нерастворимых ЛВ)

30.

Факторы влияющие на распадаемостьСтепень прочности - При достаточной механической прочности

необходимо обеспечить хорошую распадаемость таблетки.

Количество и характеристики связывающих веществ. Таблетки должны

содержать их столько, сколько необходимо для достижения

требуемой прочности;

давление прессования: чрезмерное давление ухудшает распадаемость

таблетки;

количество разрыхляющих веществ, способствующих распадаемости

таблеток.

по физической структуре таблетки представляют собой пористое тело; при

погружении их в жидкость, последняя проникает во все капилляры,

пронизывающие толщу таблетки. Если в таблетке будут иметься хорошо

растворимые добавки, то они будут способствовать быстрой

распадаемости ее. (сухой крахмал, МЦ)

31. Основные группы ВВ для таблетирования

Наполнители – это вещества, для придания таблетке определенной массы (еслиЛВ 0,01 – 0,001г)

сахароза, лактоза, глюкоза, натрия хлорид, крахмал, натрия гидрокарбонат и др.

Наполнители, обладающие хорошей сыпучестью и прессуемостью, используются

для прямого прессования. Они не являются инертными

формообразователями, а в значительной степени определяют скорость

высвобождения, скорость и полноту всасывания лекарственного вещества, а

также его стабильность.

Разрыхлители – вводят в состав таблетируемых масс с целью обеспечения их

быстрого механического разрушения в жидкой среде (воде или желудочном

соке), что необходимо для высвобождения и последующего всасывания ЛВ.

разрывающие таблетку после набухания при контакте с жидкостью; кислота

альгиновая и ее натриевая соль, амилопектин, МЦ, натриевая соль КМЦ,

агар-агар, трагакант, ПВП

улучшающие смачиваемость и водопроницаемость таблетки и

способствующие ее распадению и растворению; - неоногенные ПАВ –

твины (0,2%), крахмал

обеспечивающие разрушение таблетки в жидкой среде в результате

газообразования ( к-та лимонная или виннокаменная + NaHCO3; к-та

лимонная + CaCO3 - «шипучие» таблетки

32.

Связывающие вещества вводятся в сухом виде или в гранулирующем растворе всостав масс для таблетирования при гранулировании для обеспечения

прочности гранул и таблеток.

При сухом гранулировании добавляют небольшое количество (целлюлоза или ПЭГ).

При влажном гранулировании:

если требуется небольшое количество увлажнителя, то связывающие вещества вводят в

смесь в сухом виде,

если количество увлажнителя большое, то связывающее вещество вводят в виде раствора.

Растворимость связывающего вещества также оказывает влияние на выбор способа его

введения..

чистые растворители (вода, этанол); природные камеди (акация, трагакант),

желатин, сахар (сироп 50 – 67%), крахмальный клейстер, производные

целлюлозы, кислоту альгиновую и ее соли

с увеличением концентрации раствора связывающих веществ ухудшается

распадаемость таблеток и скорость высвобождения ЛВ (крахмальный клейстер, Na

КМЦ, ПЭГ и желатин.

увеличение количества ПВП и альгината натрия улучшает высвобождение ЛВ.

для каждого таблетируемого материала целесообразно подбирать оптимальный

количественный и качественный состав связывающих веществ, чтобы, получив

наилучшие механические свойства гранулята и таблеток, обеспечить в то же время

требуемую их распадаемость и скорость высвобождения лекарственного вещества.

33.

скользящие веществапарафин, гидрированные растительные жиры и масло-какао - до 2%, стеараты кальция и

магния, чистая стеариновая кислота (≤ 1%).

Тальк (не более 3%, т.к. раздражает слизистые оболочки), крахмал и твин-80.

По функциям скользящие вещества 3 группы:

скользящие - обеспечивают равномерное истечение таблетируемых масс из бункера в

матрицу для точного дозирования ЛВ,

смазывающие - способствуют облегченному выталкиванию таблеток из матрицы,

предотвращая образование царапин на их гранях.

препятствующие прилипанию - предотвращают налипание массы на стенки пуансонов и

матриц, а также слипание частичек друг с другом.

снятие электростатического заряда с частичек порошка или гранулята, что также улучшает

сыпучесть (тальк, стеараты, аэросил)

Эти вещества вводят в состав таблетируемых масс в высокодисперсном состоянии.

Чем выше дисперсность, тем большую поверхность таблетируемой массы при

одинаковом количестве они могут покрыть.

тальк и стеараты – гидрофобные вещества, они ухудшает ее распадаемость (хорошо

для пролонгированных таблеток). Для таблеток не пролонгированного действия медленное высвобождение ЛВ не обеспечит терапевтическую концентрацию их в

крови.

Красители

Улучшение внешнего вида

обозначение терапевтической группы ЛП

Защита от внешнего воздействия

индиго (синего цвета), тартразин (желтый), кислотный красный 2С, тропеолин, эозин.

Иногда применяют смесь индиго и тартразина (зеленый цвет)

белый пигмент – титана диоксид.

природные красители: хлорофилл, каротиноиды, окрашенные жиросахара

34.

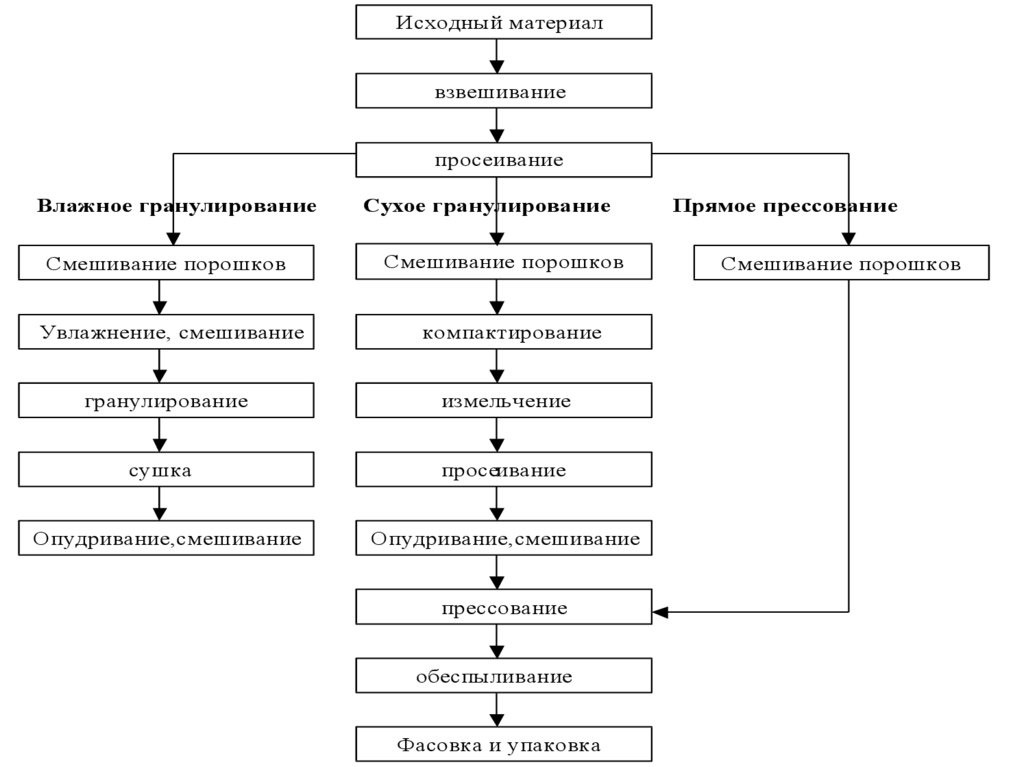

Исходный материалвзвешивание

просеивание

Влажное гранулирование

Смешивание порошков

Увлажнение, смешивание

Сухое гранулирование

Смешивание порошков

компактирование

гранулирование

измельчение

сушка

просеивание

Опудривание,смешивание

Опудривание,смешивание

прессование

обеспыливание

Фасовка и упаковка

Прямое прессование

Смешивание порошков

35. Основные технологические стадии

Подготовка исходных материаловрастворение (если необходимо)

взвешивание сырья (в вытяжных шкафах с аспирацией)

измельчение

просеивание (просеиватели вибрационного принципа действия)

Смешивание.

Равномерное распределение ЛВ и ВВ в общей массе

очень важная и сложной технологическая операция, т.к. порошки

обладают различными физико-химическими свойствами:

дисперсностью, насыпной плотностью, влажностью, текучестью и

др.

применяют смесители периодического действия лопастного типа,

форма лопастей может быть различной (чаще червячная или

зетобразная)

36.

Гранулирование - процесс превращения порошкообразного материала в зернаопределенной величины, для улучшения сыпучести таблетируемой смеси и

предотвращения ее расслаивания.

Влажное гранулирование (с использованием жидкостей – растворов вспомогательных

веществ):

Измельчение в шаровых мельницах, порошок просеивают через сито № 38.

Увлажнение растворами связывающих веществ (вода, спирт, сахарный сироп, раствор

желатина и 5% крахмальный клейстер) – до необходимой степени в смесителе с S

(сигма) – образными лопастями, которые вращаются с различной скоростью:

передняя – со скоростью 17 – 24об/мин, а задняя – 8 – 11об/мин, лопасти могут

вращаться в обратную сторону.

Гранулирование - путем протирания полученной массы через сито 3 – 5мм (№ 20, 40

и 50) - пробивные сита из нержавеющей стали, латуни или бронзы. (Не допустимы

тканные проволочные). с помощью протирочных машин – грануляторов. В

вертикальный перфорированный цилиндр насыпают гранулируемую массу и

протирают через отверстия с помощью пружинящих лопастей.

Высушивание и обработка гранул. Полученные ранулы рассыпают тонким слоем на

поддонах и подсушивают иногда на воздухе при комнатной температуре, но чаще

при температуре30 – 40ºC в сушильных шкафах или сушильных помещениях.

Остаточная влажность в гранулах не должна превышать 2%.

Измельчение (слипшихся гранул) – сухая грануляция

Опудривание и введение скользящих и разрыхляющих веществ путем свободного

нанесения (гранулы, после сухой грануляции, имеют шероховатую поверхность,

что затрудняет точное заполнение матрицы) .

37.

Сухое гранулирование.если ЛВ разлагается в присутствии воды,

метод, при котором порошкообразный материал подвергают первичному

уплотнению (прессованию) и получают гранулят, который затем таблетируют

– вторичное уплотнение.

При первичном уплотнении в массу вводят сухие склеивающие вещества (МЦ,

КМЦ, ПЭО), обеспечивающих под давлением сцепление частиц как

гидрофильных, так и гидрофобных веществ. Доказано пригодность для сухого

гранулирования ПЭО в сочетании с крахмалом и тальком. При использовании

одного ПЭО масса прилипает к пуансонам.

Гранулирование в псевдоожиженном слое (см. лекцию №7)

Прессование (собственно таблетирование). Это процесс образования таблеток из

гранулированного или порошкообразного материала под действием

давления. В современном фармацевтическом производстве таблетирование

осуществляется на специальных прессах – роторных таблеточных машинах

(РТМ). Прессование на таблеточных машинах осуществляется пресс –

инструментом, состоящим из матрицы и двух пуансонов.

Технологический цикл таблетирования на РТМ:

дозирование материала,

прессование (образование таблетки),

выталкивание

сбрасывание

38.

Прямое прессование - процесспрессования не

гранулированных порошков

позволяет исключить 3 – 4

технологические операции.

Широкое использование прямого

прессования может быть

обеспечено повышением

сыпучести не гранулированных

порошков, качественным

смешиванием сухих ЛВ и ВВ,

уменьшением склонности

веществ к расслоению.

Обеспыливание. Для удаления с

поверхности таблеток,

выходящих из пресса, пылевых

фракций применяются

обеспыливатели. Таблетки

проходят через вращающийся

перфорированный барабан и

очищаются от пыли, которая

отсасывается пылесосом.

Для прямого прессования материал

должен обладать оптимальными

технологическими характеристиками:

• сыпучесть – изодиаметрические

(округлые) частицы

•равномерный гранулометрический

состав не содержащий большого

количества мелких фракций,

•прессуемость – сцепление между

частицами,

•влажность и др.)

ЛВ: NaCl, NaBr, NH4Cl, KI, ГМТА,

бромкамфора и др.

Подготовка ЛВ к прямому

прессованию:

направленная кристаллизация (для

ЛВ в количествах сопоставимых с

массой таблетки (аск, аскорбиновая кта)

Использование наполнителей для

прямого прессования

39. Гранулирование

--

процесс превращения порошкообразного материала в частицы (зерна)

определенной величины – укрупнение с образованием формы и

поверхности.

Назначение:

- для улучшения сыпучести сыпучего материала (таблетируемой массы)

- для предотвращения расслаивания смесей сыпучих материалов

(таблетируемой массы, массы для наполнения капсульных оболочек)

- для предотвращения слипания частиц различной величины и удельной

плотности.

Виды грануляции:

1) влажная грануляция – осуществляется продавливанием влажных масс,

во взвешенном слое с последующим распылительным или контактным

высушиванием;

2) сухая грануляция – размол до определенной величины с

предварительным уплотнением (брикетированием) или без него;

3) структурная грануляция (грануляциия в псевдоожиженном слое).

40. Влажная грануляция

Наиболее распространенный метод в нашей стране и во всем мире.1) процесс универсален,

2) не требует сложного и дорогого оборудования,

3) позволяет получить продукт, максимально отвечающий всем условиям

прессования.

Данному способу гранулирования подвергаются порошки, имеющие

недостаточную способность к сцеплению между частицами и плохую

сыпучесть. Для улучшения сцепление между частицами в массу добавляют

склеивающие растворы.

Метод влажного гранулирования включает следующие операции:

1) смешивание порошков;

2) овлажнение порошков раствором связывающих веществ и перемешивание;

3) гранулирование влажной массы;

4) сушка влажных гранул;

5) обработка сухих гранул.

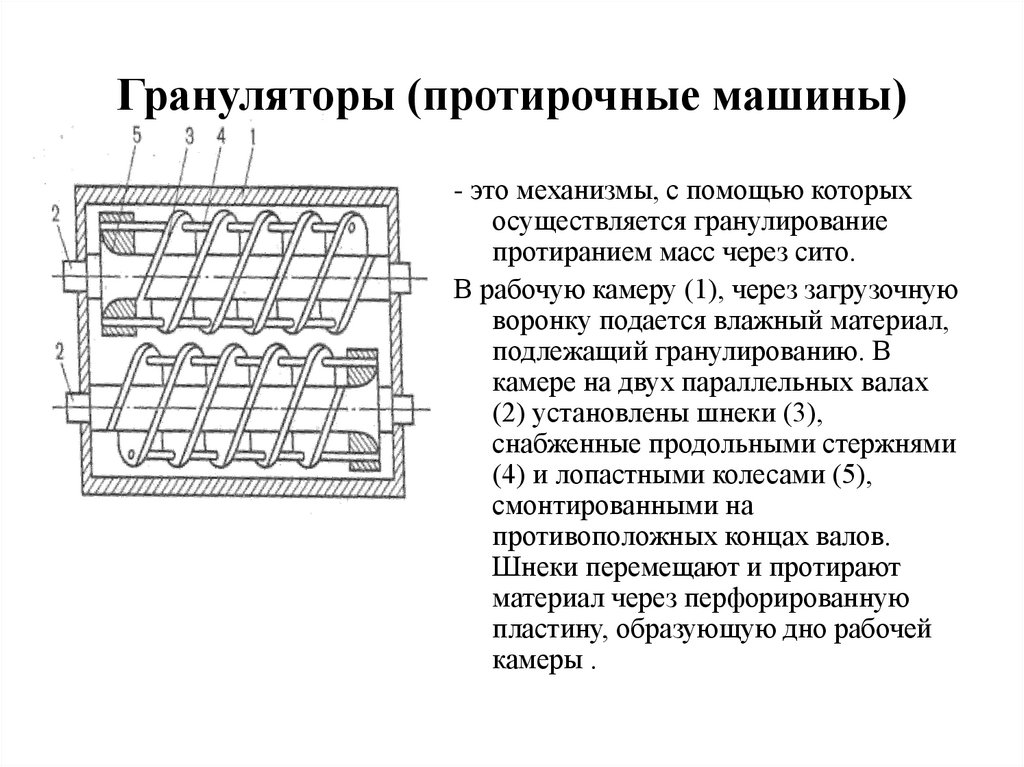

41. Грануляторы (протирочные машины)

- это механизмы, с помощью которыхосуществляется гранулирование

протиранием масс через сито.

В рабочую камеру (1), через загрузочную

воронку подается влажный материал,

подлежащий гранулированию. В

камере на двух параллельных валах

(2) установлены шнеки (3),

снабженные продольными стержнями

(4) и лопастными колесами (5),

смонтированными на

противоположных концах валов.

Шнеки перемещают и протирают

материал через перфорированную

пластину, образующую дно рабочей

камеры .

42.

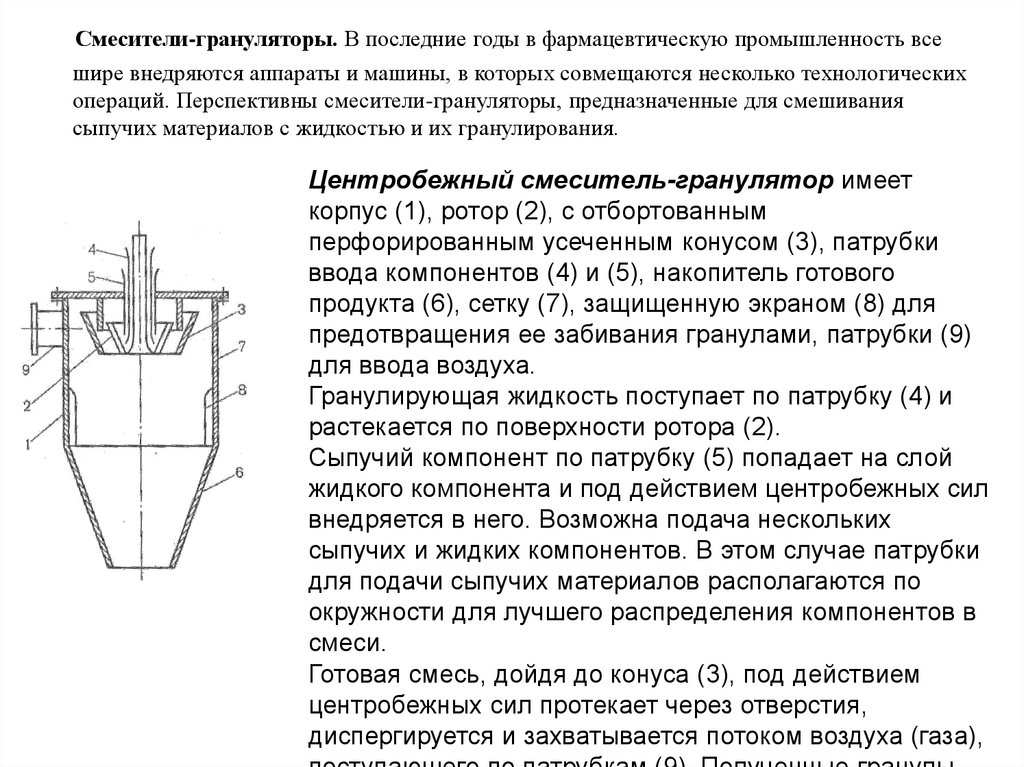

Смесители-грануляторы. В последние годы в фармацевтическую промышленность всешире внедряются аппараты и машины, в которых совмещаются несколько технологических

операций. Перспективны смесители-грануляторы, предназначенные для смешивания

сыпучих материалов с жидкостью и их гранулирования.

Центробежный смеситель-гранулятор имеет

корпус (1), ротор (2), с отбортованным

перфорированным усеченным конусом (3), патрубки

ввода компонентов (4) и (5), накопитель готового

продукта (6), сетку (7), защищенную экраном (8) для

предотвращения ее забивания гранулами, патрубки (9)

для ввода воздуха.

Гранулирующая жидкость поступает по патрубку (4) и

растекается по поверхности ротора (2).

Сыпучий компонент по патрубку (5) попадает на слой

жидкого компонента и под действием центробежных сил

внедряется в него. Возможна подача нескольких

сыпучих и жидких компонентов. В этом случае патрубки

для подачи сыпучих материалов располагаются по

окружности для лучшего распределения компонентов в

смеси.

Готовая смесь, дойдя до конуса (3), под действием

центробежных сил протекает через отверстия,

диспергируется и захватывается потоком воздуха (газа),

43.

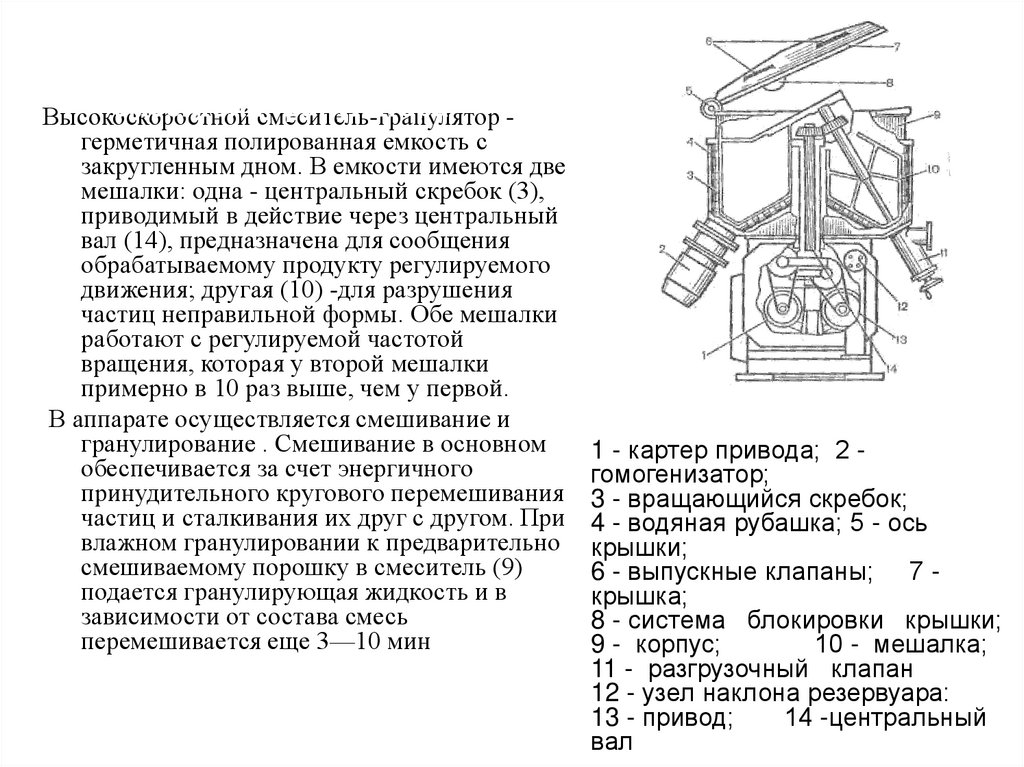

Устройствовысокоскоростного

смесителя-гранулятора

Высокоскоростной

смеситель-гранулятор -

герметичная полированная емкость с

закругленным дном. В емкости имеются две

мешалки: одна - центральный скребок (3),

приводимый в действие через центральный

вал (14), предназначена для сообщения

обрабатываемому продукту регулируемого

движения; другая (10) -для разрушения

частиц неправильной формы. Обе мешалки

работают с регулируемой частотой

вращения, которая у второй мешалки

примерно в 10 раз выше, чем у первой.

В аппарате осуществляется смешивание и

гранулирование . Смешивание в основном

обеспечивается за счет энергичного

принудительного кругового перемешивания

частиц и сталкивания их друг с другом. При

влажном гранулировании к предварительно

смешиваемому порошку в смеситель (9)

подается гранулирующая жидкость и в

зависимости от состава смесь

перемешивается еще 3—10 мин

1 - картер привода; 2 гомогенизатор;

3 - вращающийся скребок;

4 - водяная рубашка; 5 - ось

крышки;

6 - выпускные клапаны; 7 крышка;

8 - система блокировки крышки;

9 - корпус;

10 - мешалка;

11 - разгрузочный клапан

12 - узел наклона резервуара:

13 - привод;

14 -центральный

вал

44.

Влажная грануляция в вертикальныхгрануляторах - основная технология для

производства гранул, пеллетов и таблеток.

Гранулят на выходе вертикальных грануляторов

(а также смесителей принудительного, влажного

или мокрого типа) компактен, с хорошей

сыпучестью, поскольку в ходе процесса

происходит механическое уплотнение продукта.

В установках, в которых реализован способ

«весь процесс в одном котле» рабочая

емкость (котел) выполняется с двойной

стенкой и может быть соединена с системой

удаления растворителя. Дополнительная

подача газа через форсунки у лопастей

ротора существенно ускоряет сушку частиц.

При Влажном гранулировании порошок загружается в

вертикальный гранулятор, а затем увлажняется или опыляется

расплавом. Возникающие при работе Z-образных лопастей

ротора силы, направленные по касательной, обеспечивают

интенсивное перемешивание порошка и, при добавке

растворов связующих веществ – быстрое образование гранул с

высокой плотностью. Измельчитель на боковой стенке емкости

предотвращает образование крупных агломератов.

45. Сухая грануляция

Метод сухого гранулирования включает следующие операции:- перемешивании порошка;

- компактирование и сжатие в брикеты (плитки);

- размол массы в крупный порошок с помощью вальцов или мельницы

«Эксцельсиор».

Грануляция размолом используется:

- когда увлажненный материал реагирует с материалом при протирке (ЛВ

разлагаются в присутствии воды; во время сушки вступают в хим.

реакции; подвергаются физическим изменениям).

- когда ЛВ обладает хорошей прессуемостью и для него не требуется

дополнительного связывания частиц склеивающими веществами.

Из порошка прессуют брикеты на специальных брикетировочных

прессах с матрицами большого размера (25 - 50 мм) под высоким

давлением. Полученные брикеты измельчают на валках или мельнице

«Эксцельсиор», фракционируют с помощью сит и прессуют на

таблеточных машинах.

46. Гранулятор типа 3027

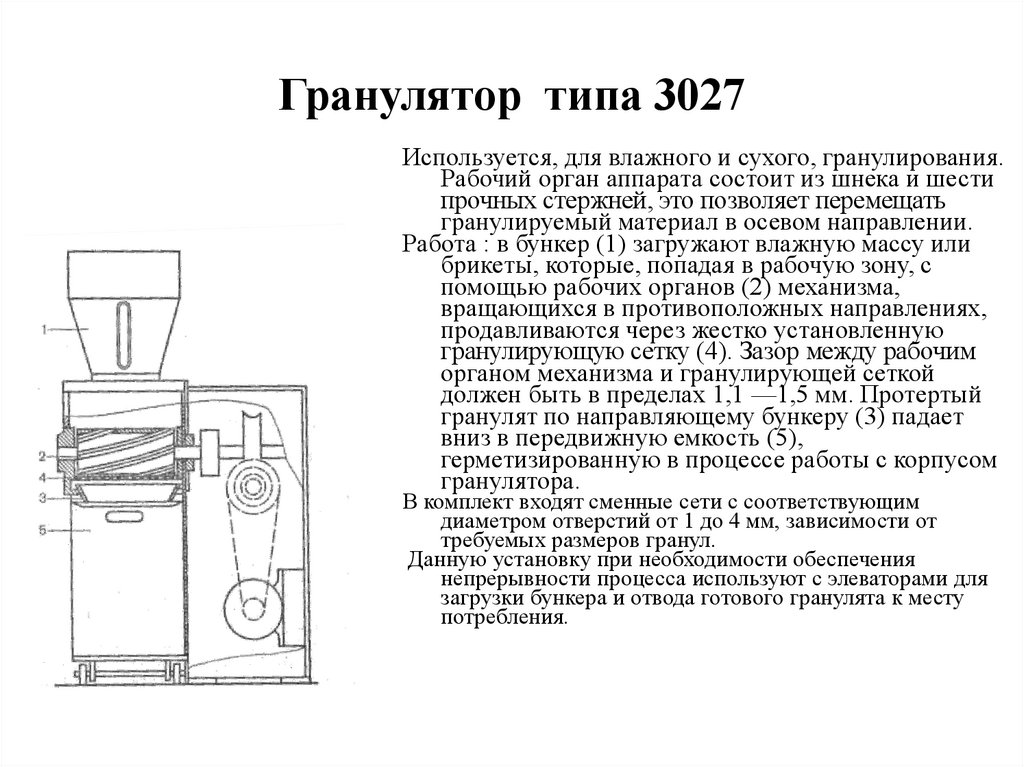

Используется, для влажного и сухого, гранулирования.Рабочий орган аппарата состоит из шнека и шести

прочных стержней, это позволяет перемещать

гранулируемый материал в осевом направлении.

Работа : в бункер (1) загружают влажную массу или

брикеты, которые, попадая в рабочую зону, с

помощью рабочих органов (2) механизма,

вращающихся в противоположных направлениях,

продавливаются через жестко установленную

гранулирующую сетку (4). Зазор между рабочим

органом механизма и гранулирующей сеткой

должен быть в пределах 1,1 —1,5 мм. Протертый

гранулят по направляющему бункеру (3) падает

вниз в передвижную емкость (5),

герметизированную в процессе работы с корпусом

гранулятора.

В комплект входят сменные сети с соответствующим

диаметром отверстий от 1 до 4 мм, зависимости от

требуемых размеров гранул.

Данную установку при необходимости обеспечения

непрерывности процесса используют с элеваторами для

загрузки бункера и отвода готового гранулята к месту

потребления.

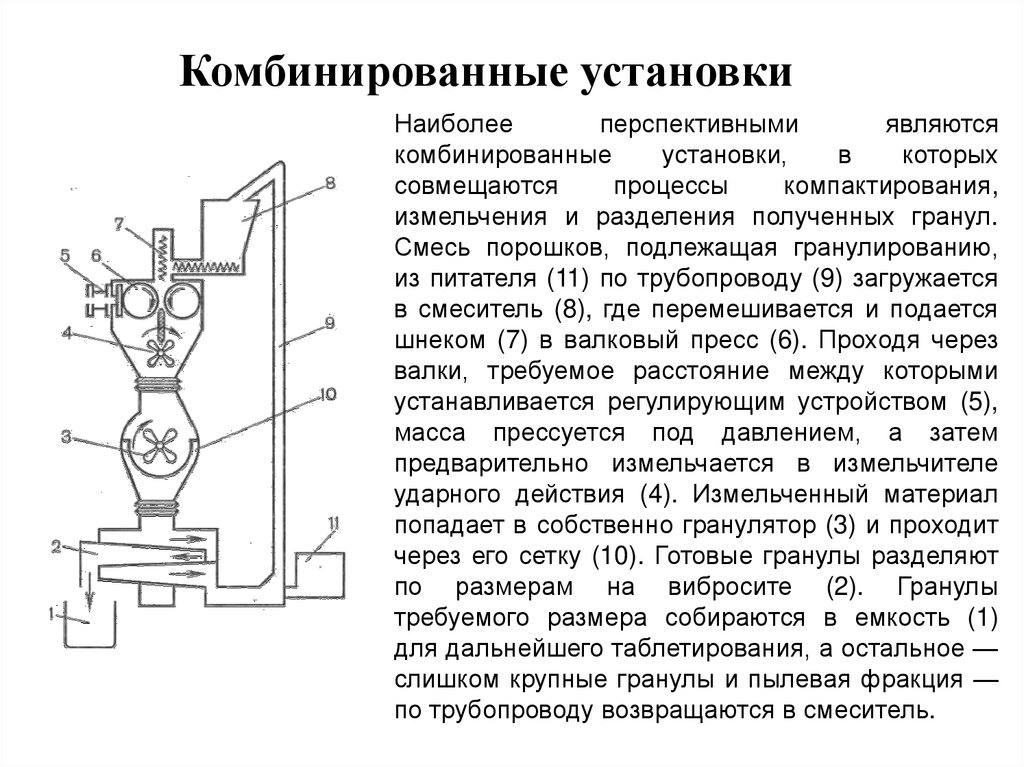

47. Комбинированные установки

Наиболееперспективными

являются

комбинированные

установки,

в

которых

совмещаются

процессы

компактирования,

измельчения и разделения полученных гранул.

Смесь порошков, подлежащая гранулированию,

из питателя (11) по трубопроводу (9) загружается

в смеситель (8), где перемешивается и подается

шнеком (7) в валковый пресс (6). Проходя через

валки, требуемое расстояние между которыми

устанавливается регулирующим устройством (5),

масса прессуется под давлением, а затем

предварительно измельчается в измельчителе

ударного действия (4). Измельченный материал

попадает в собственно гранулятор (3) и проходит

через его сетку (10). Готовые гранулы разделяют

по размерам на вибросите (2). Гранулы

требуемого размера собираются в емкость (1)

для дальнейшего таблетирования, а остальное —

слишком крупные гранулы и пылевая фракция —

по трубопроводу возвращаются в смеситель.

48. Структурная грануляция

характерное воздействие на увлажненный материал, приводящее к образованиюокруглых, при соблюдении определенных условий - однородных гранул.

В настоящее время существуют три способа в фармацевтическом производстве:

а) грануляции в дражировочном котле:

Смесь порошков загружают при вращении котла со скоростью 30 об/мин, и увлажняют через

форсунку раствором связывающего вещества. Частицы порошков слипаются между собой,

высушиваются теплым воздухом и в результате трения приобретают приблизительно

одинаковую форму. В конце процесса к высушиваемому грануляту добавляют скользящие

вещества.

б) грануляция распылительным высушиванием:

Готовят раствор (суспензию) из вспомогательного вещества и увлажнителя и подают их

через форсунки в камеру распылительной сушилки, при Т 150 °С. Распыленные частицы

быстро теряют влагу и образуют за несколько секунд сферические пористые гранулы,

которые смешивают с ЛВ. Такие гранулы имеют хорошую сыпучесть и прессуемость.

Используют при производстве антибиотиков, ферментов, продуктов из сырья животного и

растительного происхождения.

в) гранулирование в условиях псевдоожижения.

Образование и рост гранул в псевдоожиженном слое происходит за счет двух физических

процессов: комкования при смачивании и слипания с последующей агломерацией.

Обрабатываемый материал, и образующийся гранулят непрерывно находятся в движении.

Все процессы — смешивание, увлажнение, грануляция, сушка и внесение опудривающих

веществ — протекают в одном аппарате.

Гранулят, полученный в псевдоожиженном слое, имеет ряд преимуществ: более

сбалансированный фракционный состав, округлая форма гранул, лучшая сыпучесть.

49. Структурная грануляция

Осуществляется двумя способами:1) распылением раствора, содержащего ВВ и ЛВ в

псевдоожиженной системе (распылительная сушка);

- распыление гранулирующего раствора в

псевдоожиженную систему из первоначально

введенных в колонну ядер (ядром может быть иное

ЛВ (пеллетирование) или индифферентное вещество,

например сахар), являющихся искусственными

«зародышами» будущих гранул, ядер может не быть непрерывная

вообще.

грануляция и сушка

2) Псевдоожижение порошкообразных материалов.

- непосредственная грануляция порошков в кипящем

слое. Для осуществления данного способа разработан

аппарат, в верхней части которого происходит

процесс гранулирования, а в нижней - сушки и

обработки гранул (например, аппарат СГ-30, СГ-60).

непрерывная Грануляция/Агломерация в

псевдоожиженном слое

Распыление сверху

Распыление снизу

50. Сушилки-грануляторы типа СГ-30 и СГ-60

Принцип работы аппарата СГ-30. Корпус аппарата (11)сделан из трех цельносваренных секций. Резервуар (3) имеет

форму усеченного конуса, переходящего в обечайку

распылителя (4), которая соединяется с обечайкой рукавных

фильтров (5). Резервуар с исходными компонентами на

тележке (1) закатывается в аппарат, поднимается

пневмоцилиндром (2) и уплотняется с обечайкой

распылителя. Поток воздуха всасывается вентилятором (8),

приводимым в действие электро-двигателем (7), очищается в

воздушных фильтрах (12), нагревается до заданной Т в

калориферной установке (16) и проходит снизу вверх через

воздухораспределительную

решетку.

Продукт

—

перемешивается. Затем в псевдоожи-женный слой исходных

компонентов из емкости (14) дозирующим насосом (13)

подается через форсунку гранулирующая жидкость и

происходит гранулирование таблеточной смеси. Сжатый

воздух, подается к пневматической форсунке по системе (15),

для распыления гранулирующей жидкости, и для

дистанционного управ-ления форсункой. Встряхивающее

устройство (6) сблокировано с устройством, перекрывающим

заслонки (10). При встряхивании рукавных фильтров

заслонка перекрывает доступ псевдоожижающего воздуха к

вентилятору,

прекращая

псевдоожижение

продукта.

Встряхиванием фильтры очищают от продукта, находящегося в виде пыли, который затем гранулируется. В

выходной части вентилятора размещен шибер (9) с ручным

механизмом управления, регулирует расход псевдоожижающего воздуха. Через определенный промежуток

времени отключается система распыления и начинается

сушка гранулята.

51. Универсальный измельчитель-гранулятор

применяется при работе с термостабильнымивеществами, обладающими плохой сыпучестью.

Применяет релятивистское движение высокой

скорости между подвижными зубами и

фиксированными зубцами, что позволяет

измельчить вещества путем ударения и трения.

Размер гранулята корректируется путем смены

сито с различными апертурами Размолотое

вещество автоматически поставляется в

улавливатели путем выдувания, пыли собирается в

фильтре, коробкой абсорбирующей пыль.

Роторный измельчитель-гранулятор

способен измельчать размолотые бракованные таблетки и

сухие комы в порошок.

подходит для высоко клейких веществ.

Механическое движение приводит к обратному вращению

жёрнова и прижима, затем прижим надавливает на

вещество под определенным углом, винтовой лист

жёрнова подвигает вещество в решето, и наконец

вещество проходит через отверстия решета в виде зерна.

52. Качающийся Гранулятор -30

используется для сухого и влажного гранулированияпорошковых масс в фармацевтическом производстве.

Производительность

Сухая грануляция ( при размере ячейки сита 1мм) - 40

кг в час

Влажная грануляция ( при размере ячейки сита 1мм) 20 кг в час

Гранулятор применим для работы с любым видом

металлических сеток. Размеры гранул в мм - от 0,5 мм

до 5мм

Корпус гранулятора - литой чугунный, полностью

обшит листами пищевой нержавеющей стали. Бункер

из нержавеющей стали, на направляющих

закрепляется и натягивается полотно сита. В качестве

сита используются полосы сетки из нержавеющей

стали или латуни с размером ячейки от 0,5мм до 5мм.

Лопасть из 5 лепестков протирает порошок через

ячейки сита. Конструкцией гранулятора исключено

попадание посторонних частиц в порошок.

Прямоугольные куски нержавеющей сетки позволяют

производить быструю замену сита с разными

диаметрами ячейки.

Регуляторы крепления сетки позволяют производить

натяжение и ослабление сита, обеспечивая при этом

плотный контакт лопасти и поверхности сита.

53. Лабораторный миксер P 1 – 6

представляет собой лабораторное устройство дляперемешивания и влажного гранулирования.

Компактная настольная модель позволяет установить

аппарат в небольшом помещении. Имеет возможность

установки сменных рабочих камер с размерами 0,25л, 1

л, 2 л, 4 и 6 л. Привод мешалки может настраивается

таким образом, чтобы угловая скорость вращения

продукта не зависела от объёма выбранной рабочей

камеры. Днище рабочей камеры крепятся к корпусу

основного оборудования при помощи байонетной

системы. Муфты чоппера, фиксируются гайками

инструмента мешалки.

Управление аппаратом производится посредством

контролера, который также позволяет задавать значения

простых автоматических процессов перемешивания и

подсоединять ПК для считывания технологических

данных (составление протоколов).

54. Миксер-гранулятор P 10 - 60

Может комплектоваться системой вакуумной сушки с использованием попутногогаза носителя VAC 20 или VAC 50. Один корпус основного оборудования (с

двигателями, выходным отверстием вала и уплотнением валов) для обоих

типоразмеров рабочих камер.

Могут устанавливаться рабочие камеры миксерагранулятора объёмом в 10 л, 25 л, и 60 л или

рабочие камеры системы вакуумной сушки

объёмом в 20 л и 50 л. Выгрузкой, чоппером с

уплотнением и уплотнением вала мешалки,

которые остаются при смене ёмкости на корпусе

основного оборудования. Одно из лопастей

мешалки оснащено скребком, который позволяет

избежать образования отложений продукта на

стенках камеры. Тем самым, достигается

увеличение площади теплообмена.

55.

Лабораторное устройство P/VAC - 10P/VAC – 10 является мощной

лабораторной установкой широкой

области применения. Его область

действия распространяется на полный

спектр вида миксера-гранулятора P 1 – 6.

Кроме того, предоставляется возможность

работать с ёмкостями размерами до 10 л.

Особенно интересно оборудование для

потребителей, работающих с

органическими растворителями или

высокоактивными субстанциями, и

желающих проводить процесс сушки в

смесителе, а также придающих большое

значение удобному управлению с

возможностью пакетной регистрации

данных (протоколированием).

56. Миксер P 100 и P 150

Миксер Р 100 и Р 150 для разработанспециально для фармацевтической

промышленности, для эффективного

перемешивания и влажного гранулирования

таблетной массы. Адаптируемая

конструкция этой серии, наиболее удобна

для использования в экспериментальных

установках или небольших

специализированных аппаратах.

Предлагает различные возможности

загрузки и работы с порошками и

гранулирующими жидкостями, а также

различные варианты для монтажа, очистки

и управления, а также для подсоединения к

калибратору и сушилке в псевдоожиженном

слое.

Отвечает самым высоким требованиям. При

необходимости специфического

использования, а также может

осуществляется опциональная

комплектация специальными узлами.

57.

Миксер гранулятор P 300 - P 1800Миксеры-грануляторы «DIOSNA»

гарантируют безопасное производство

высококачественных гранулятов –

даже при сложных рецептурах и

различных степенях загрузки рабочей

камеры. Все миксера DIOSNA

оснащены автоматической очисткой

(WIP). Во время очистки воздушно

обдуваемые уплотнения валов

переключаются на промывку водой.

Благодаря периодическому

частичному заполнению и сливу воды

в рабочей камере при работающем

механизме происходит очистка

практически всех деталей,

соприкасающихся с продукцией.

Благодаря дополнительным моющим

форсункам и фильтрам очистка может

быть оптимизирована.

58. Автоматический интеллектуальный высокоэффективный смеситель-гранулятор модели HLSG-400

благодаря высокой эффективностишироко применяется в процессе

гранулирования фармацевтической

продукции, пищевой и кормовой

промышленности. Производит более

круглые и качественные гранулы с

высокой плотностью. Смешивает и

гранулирует на одном этапе.

Автоматическая разгрузка.

Применяется Z-образный импеллер.

Закрытая производительная система,

отвечает требованиям стандарта

GMP. Экономит время процесса.

Интеллектуальная система

управления.

59. Автоматический высокоэффективный смеситель-гранулятор модели HLSG-300P

Высокая производительность твердых и круглых гранул с однородным размером.Смешивание и гранулирование производится на одном этапе. Полностью

закрытое производство отвечает требованиям стандарта GMP.

Применяет двухслойное оболочное покрытие устройства вращения, чтобы

обеспечить нагревание или охлаждение материала. Низкий уровень шума

< 72 ДБ. Зазор между основанием устройства вращения и лезвием является

маленьким (0.3~1мм).

60. Компактная система гранулирования CGS

объединяет процессы: перемешивание, гранулирование и сушку в компактной производственнойплатформе для гранулирования. Обеспечивает бесперебойное и быстрое перемещение продукции от

одного процесса к следующему, требует минимальных производственных площадей.

Выгружной клапан миксера-гранулятора

имеет прямое соединение с рабочей

камерой сушилки «псевдоожиженного

слоя», что позволяет сократить пути

перемещения перерабатываемого

продукта. Это позволяет

минимизировать площади

продуктопроводов, которые напрямую

соприкасаются с продуктом и тем самым

сократить возможные потери и ускорить

процесс передачи продукта от одного

технологического этапа к другому. Даже

клейкие грануляты, которые во влажном

состоянии трудно перемещаются при

помощи пневматических систем, могут

быть быстро и без помех доставлены в

рабочую камеру сушки.

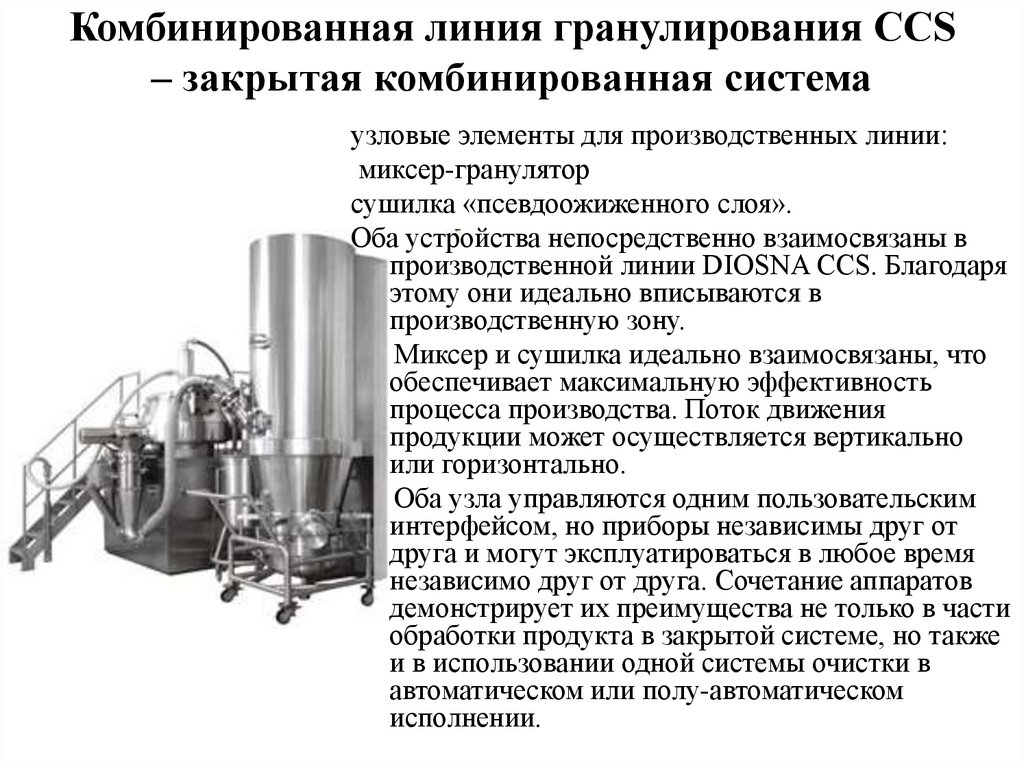

61. Комбинированная линия гранулирования CCS – закрытая комбинированная система

узловые элементы для производственных линии:миксер-гранулятор

сушилка «псевдоожиженного слоя».

Оба устройства непосредственно взаимосвязаны в

производственной линии DIOSNA CCS. Благодаря

этому они идеально вписываются в

производственную зону.

Миксер и сушилка идеально взаимосвязаны, что

обеспечивает максимальную эффективность

процесса производства. Поток движения

продукции может осуществляется вертикально

или горизонтально.

Оба узла управляются одним пользовательским

интерфейсом, но приборы независимы друг от

друга и могут эксплуатироваться в любое время

независимо друг от друга. Сочетание аппаратов

демонстрирует их преимущества не только в части

обработки продукта в закрытой системе, но также

и в использовании одной системы очистки в

автоматическом или полу-автоматическом

исполнении.

62. 2. GHL Серия смеситель-гранулятор для смешения порошкообразных материалов и их последующего гранулирования

ОТЛИЧИТЕЛЬНЫЕ ОСОБЕННОСТИ:-- Коническая емкость для материала, в днище охлаждающая

система;

-- Частотного регулирования приводных двигателей;

-- Крышка емкости поднимается пневмоцилиндром;

-- В системе управления используется программируемый

логический контроллер и интерфейс человек-машина;

-- Процесс смешения и гранулирования занимает 4–5 минут;

-- Имеется рубашка основной емкости, что позволяет производить

нагрев или охлаждение продукта в процессе его обработки;

-- При значительной разнице в плотности основных лекарственных

препаратов и вспомогательных веществ легко достичь

качественного смешения.

63.

Кроме того, на выставке было представленооборудование для влажной грануляции и

грануляции в псевдоожиженном слое.

64. Гранулятор - смеситель «ROTO CUBE 60» высокоскоростной с универсальной емкостью для всех стадий процесса.

Загрузка 20-40 лМаксимальный выход продукта

Система СIР и высокая степень

герметичности

Система качания и использование

микроволн при сушке

Точное определение окончания

процесса грануляции

Система подъема емкости для

оптимизации использования

высоты

65. Покрытие таблеток оболочками.

1.2.

3.

4.

5.

6.

цели:

придать таблеткам красивый внешний вид,

увеличить их механическую прочность,

скрыть неприятный вкус, запах,

защитить от воздействия окружающей среды (света, влаги,

кислорода воздуха),

локализовать или пролонгировать действие лекарственного

вещества,

защитить слизистые оболочки пищевода и желудка от разрушающего

действия лекарственного вещества.

66. Пленочные покрытия

Создаются на таблетках путем нанесения раствора пленкообразующего вещества споследующим удалением растворителя. При этом на поверхности таблеток образуется

тонкая (0,05 – 0,2мм) оболочка.

Водорастворимые покрытия защищают от механических повреждений, но не предохраняют

от воздействия влаги воздуха. ВВ- ПВП, МЦ, ОПМЦ, Na КМЦ и др. наносимые в виде

водноэтанольных или водных растворов.

Покрытия, растворимые в желудочном соке. Это пленки, которые защищают таблетки от

действия влаги, но не препятствуют быстрому разрушению их в желудке (в течение 1030мин). Относятся полимеры, имеющие в молекуле заместители основного характера,

главным образом аминогруппы (ДЭАМЦ, БАаминоЦ, парааминобензоаты сахаров и АЦ)

Для покрытия используют растворы в этаноле, изопропаноле, ацетоне.

Покрытия, растворимые в кишечнике. Они локализуют лекарственное вещество в

кишечнике, пролонгируя его действие.

ВВ : АФЦ, МФЦ, поливинилацетатфталат, фталаты декстрина, лактозы, маннита, сорбита,

шеллака (природные ВМС) в виде растворов в этаноле, изопропаноле, этилацетате,

толуоле и др. растворителях для улучшения механических свойств пленок к ним

добавляют пластификатор.

Нерастворимые покрытия – пленки с микропористой структурой - растворы ЭЦ и АЦ в

этаноле, изопропаноле, ацетоне, толуоле, хлороформе, этилацетате и др. С

добавлением пластификаторов.

Механизм высвобождения ЛВ: пищеварительные соки быстро проникают через поры

нерастворимой оболочки и растворяют лекарственное вещество либо вызывают его

набухание. В первом случае лекарственное вещество диффундирует через пленку в

обратном направлении, во втором – происходит разрыв оболочки, после чего

лекарственное вещество высвобождается обычным способом.

67.

Методы наненсения пленочных покрытий:в дражировочных котлах - высокопроизводительный способ

при использовании покрытий на основе органических

растворителей - двояковыпуклые обеспыленные таблетки

загружаются в дражировочный котел, покрывающий

раствор вводится многократным разбрызгиванием (с

помощью установленной у отверстия котла форсунки).

В установках центробежного действия

в псевдоожиженном слое - для водных покрытий .

Использование водных покрытий имеет ряд преимуществ:

отпадает необходимость улавливания и регенерации

растворителя; готовить водные растворы проще, они

лучше распределяется по поверхности таблеток. Перед

нанесением водных покрытий поверхности таблеток

придают гидрофобность за счет нанесения слоя

растительного масла.

68.

Напрессованные покрытия.Напрессованные покрытия – это сухие покрытия, наносимые на таблетки

путем прессования на специальных машинах (РТМ-41Д), которые

представляют собой сочетание двух машин: ротационной – обычного

типа для прессования таблеток и специальной – для получения на них

напрессованного покрытия. На первом роторе прессуются таблетки,

которые передающим устройством направляются на второй ротор, в

матрицу которого подается покрывающий раствор и таблетка

прессуется окончательно. Основными причинами, сдерживающими

широкое применение этого метода, являются более низкие

характеристики покрытий по сравнению с пленками и менее

привлекательный товарный вид.

69. Тритурационные таблетки

Тритурационными называются таблетки, формируемые из увлажненной массыпутем ее втирания в специальную форму с последующей сушкой.

не подвергаются действию давления: сцепление частиц этих таблеток

осуществляется только в результате аутогезии при высушивании, поэтому

тритурационные таблетки обладают меньшей прочностью, чем

прессованные.

изготавливают если:

использование давления нежелательно - когда дозировка ЛВ мала, а добавление

большого количества большого количества вспомогательных веществ

нецелесообразно

давление невозможно - изменение ЛВ (нитроглицерин - взрывоопасен)

получение таблеток, быстро и легко растворяющихся в воде,(не нужны

скользящие вещества) пористых и непрочны быстро растворяющихся при

контакте с жидкостью, что удобно при производстве таблеток для инъекций и

глазных капель.

ВВ: лактоза, сахароза, глюкоза, каолин, СаСО3.

Технология: порошкообразную смесь увлажняют 50-70% спиртом до получения

пластичной массы, которую затем втирают в матрицу, из которой с помощью

поршней пуансонов влажные таблетки выталкиваются и сушатся на воздухе

или в сушильном шкафу при температуре 30-40ºC. (иногда сушку проводят в

матрицах и с помощью пуансонов выталкиваются уже высохшие таблетки).

70. Разделы ФСП на таблетки:

Название препарата на русском языкеМНН на русском языке

Состав

Описание

Подлинность

Средняя масса и однородность по массе

Тальк, аэросил, титана двуокись

Растворимость или Распадаемость

Посторонние примеси (родственные соединения)

Микробиологическая чистота

Однородность дозирования

Количественное определение

Упаковка

Маркировка

Транспортирование

Хранение

Срок годности

Фармакологическая группа

Примечание: разделы 1-6, 8-10, 12-18 являются обязательными. Включение

остальных разделов зависит от природы лекарственного вещества (субстанции) и

дозировки. При наличии испытания «Однородность дозирования», испытание

«Однородность по массе» не проводится.

71. Перспективы развития ЛФ таблеток

Многослойные таблетки:Сочетания ЛВ несовместимых по физико-химическим свойствам,

пролонгированное действие ЛВ

регуляция последовательности всасывания ЛВ в определенные промежутки времени.

циклические таблеточные машины. ЛВ для различных слоев, подаются в питатель

машины из отдельного бункера, в матрицу по очереди насыпается новое ЛВ, и

нижний пуансон опускается все ниже. Каждое ЛВ имеет свою окраску, и их

действие проявляется последовательно, в порядке растворения слоев. Для

получения слоистых таблеток различные зарубежные фирмы выпускают

специальные модели РТМ.

Каркасные таблетки (или таблетки с нерастворимым скелетом) – для их

получения используют ВВ, образующие сетчатую структуру (матрицу), в

которую включено ЛВ. Такая таблетка напоминает губку, поры которой

заполнены растворимым лекарственным веществом.

не распадается в желудочно-кишечном тракте

может набухать и медленно растворяться или сохранять свою геометрическую форму

в течение всего пребывания в организме и выводится неизменном в виде пористой

массы, в которой поры заполнены жидкостью.

пролонгированного действия. ЛВ высвобождается путем вымывания. (скорость не

зависит от содержания ферментов и величины рН, остается постоянной по мере

прохождения через жкт. Скорость высвобождения, определяют природа ВВ и

растворимость ЛВ, соотношение лекарств и образующего матрицу веществ,

пористость таблетки и способ ее получения.

72.

Вспомогательные вещества для образования матриц подразделяют на гидрофильные,гидрофобные, инертные и неорганические.

Гидрофильные матрицы – из набухающих полимеров (гидроколлоидов): гидроксипропилЦ,

гидроксипропилметилЦ, гидроксиэтилметилЦ, метилметакрилата и др.

Гидрофобные матрицы – (липидные) – из натуральных восков или из синтетических моно-,

ди- и триглицеридов, гидрированных растительных масел, жирных высших спиртов и

др.

Инертные матрицы – из нерастворимых полимеров: этилЦ, полиэтилен,

полиметилметакрилат и др. Для создания каналов в слое полимера, нерастворимого в

воде, добавляют водо-растворимые вещества (ПЭГ, ПВП, лактоза, пектин и др.).

Вымываясь из каркаса таблетки, они создают условия для постепенного выделения

молекул лекарственного вещества.

Для получения неорганических матриц используют нетоксичные нерастворимые вещества:

Са2НРО4, СаSO4, BaSO4 , аэросил и др.

Каркасные таблетки получают прямым прессованием смеси лекарственных и

вспомогательных веществ, прессованием микрогранул ли микрокапсул лекарственных

веществ.

Таблетки с ионитами – продление действия лекарственного вещества возможно путем

увеличения молекулы его за счет осаждения, на и – о смоле. Вещества, связанные с и- о

смолой, становятся нерастворимыми, и освобождение лекарственного вещества в

пищеварительном тракте основано только на обмене ионов. Таблетки с ионитами

поддерживают уровень действия лекарственного вещества в течение 12 часов.

73.

ДражеДраже - твердая дозированная ЛФ для внутреннего применения, получаемая

путем многократного наслаивания (дражирования) лекарственных и

вспомогательных веществ на сахарные гранулы (крупку). Драже имеют

шаровидную форму, масса 0,1 – 0,5г.

Достоинства

•Получение ТДФ трудно

таблетируемых ЛВ

•Маскировка вкуса ЛВ

•Уменьшение

раздражающего действия

ЛВ

•Защита ЛВ от

воздействия внешних

факторов.

Недостатки

•трудно обеспечить

точность дозирования,

распадаемость в

требуемые сроки,

быстрое высвобождение

ЛВ.

•не рекомендуется детям.

Драже - твердая дозированная ЛФ, получаемая послойным нанесением

ЛВ на микрочастицы ВВ с использованием сахарных сиропов

74.

Оборудование – дражировочный котел (обдуктор). вращающийся котел овальнойформы, укрепленный на наклонном валу. Скорость вращения 20-60 об/мин.

Загрузка - 1/5 – 1/6 объема. (если больше - таблетки разрушаются под

тяжестью вращающейся массы, если меньше - истираются за счет

интенсивного перемешивания внутри котла)

ВВ - сахар, крахмал, пшеничная мука, магния карбонат, ЭЦ, АЦ, NaKМЦ, тальк,

гидрогенизированные жиры, к-та стеариновая, какао, шоколад, пищевые

красители и лаки.

Технология:

Гранулы (сахарная крупка) просеивают через сито (с расчетом - в 1 г около 40,

загружают во вращающийся котел и производят последовательное наращивание

до тех пор, пока не израсходуются все материалы.

Для нанесения каждого последующего слоя поверхность драже увлажняют сахарным

сиропом и равномерно обсыпают сначала мукой, а через несколько минут –

магния карбонатом. После 25 - 30' в котел подают профильтрованный воздух,

подогретый до t = 40 - 50ºC. Масса высыхает через 30 – 40 мин. Операцию

повторяют 2 – 3 р.

Готовят тестообразную массу, состоящую из муки и сиропа сахарного (1 кг муки на 2 л

сиропа), сюда добавляют лекарственные вещества.

Поливают послойно, обсыпают магия карбонатом. Подают горячий воздух на 30-40

мин. Операцию повторяют 2 – 3 раза.

В конце процесса котел вращают без наращивания и получают драже с блестящей

гладкой поверхностью. Для глянцевания добавляют воск.

75.

ГранулыЛФ в виде крупинок круглой или цилиндрической формы,

содержащая смесь лекарственных и вспомогательных

веществ (сахар, лактозу, крахмал, глюкозу, тальк и др.). Их

легко проглотить, это дает возможность применять их в

педиатрической практике.

Пеллеты.

ЛФ или составная часть (наполнитель ТЖК капсул) перпарата

представляющая собой округлые сферические,

цилиндрические или овальные частицы размером 2-5 мм

с гладкой равной поверхностью, как правило покрытые

пленочной оболочкой.

76.

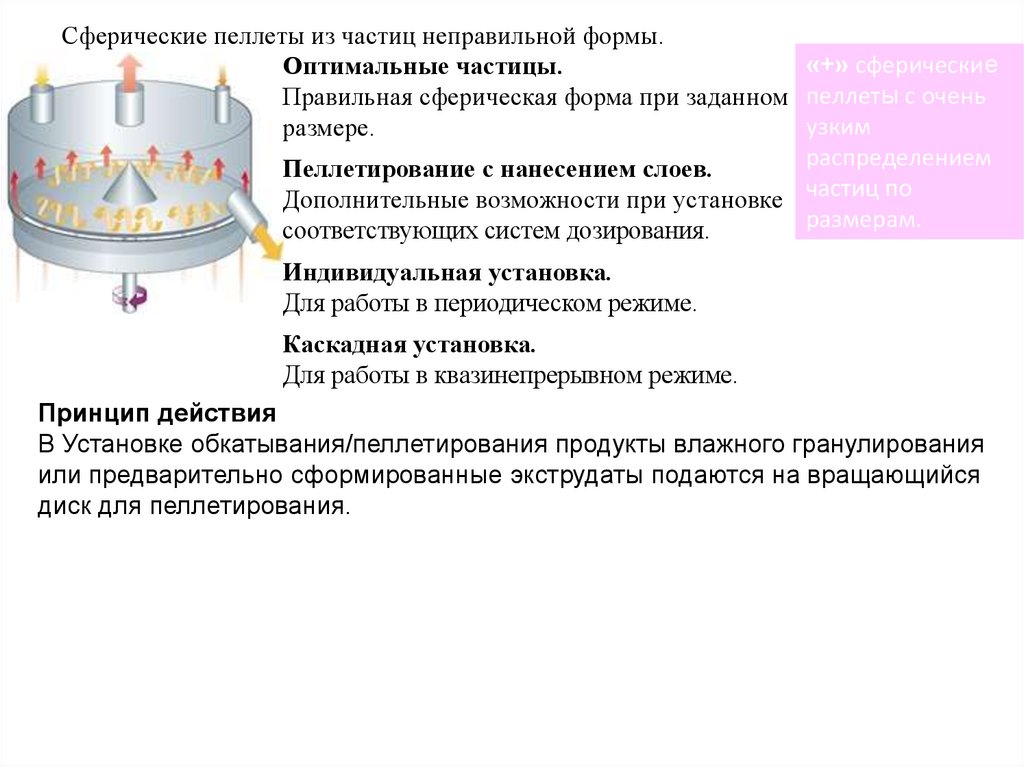

Сферические пеллеты из частиц неправильной формы.«+» сферические

Оптимальные частицы.

Правильная сферическая форма при заданном пеллеты с очень

узким

размере.

распределением

Пеллетирование с нанесением слоев.

Дополнительные возможности при установке частиц по

размерам.

соответствующих систем дозирования.

Индивидуальная установка.

Для работы в периодическом режиме.

Каскадная установка.

Для работы в квазинепрерывном режиме.

Принцип действия

В Установке обкатывания/пеллетирования продукты влажного гранулирования

или предварительно сформированные экструдаты подаются на вращающийся

диск для пеллетирования.

За счет вращения диска, потока поступающего продукта и струи подающегося

через щель в боковой стенке воздуха создается упорядоченное движение

продукта по спиральной траектории у стенки емкости. Благодаря интенсивному

перекатыванию поверхность сглаживается с получением пеллетов.

Образующиеся при этом частицы пыли снова захватываются пеллетами прямо

в ходе технологического процесса.

77.

Каскадный принцип используется также дляполучения пеллетов со слоистой структурой.

При этом структура пеллет определяется

процессом гранулирования, проходящим выше

по технологической цепочке.

Самыми часто встречающимися комбинациями

являются сочетание Влажного грануляторасмесители с установкой

пеллетирования/окатывания, а также экструдера

с установкой пеллетирования/окатывания.

78.

Объединенные схемы производства пеллетПорошок смешивается и увлажняется в роторе с

псевдоожиженным слоем. Подача растворителя или

связующего вещества в роторе с псевдоожиженным

слоем производится по касательной.

Слой порошка приводится в круговое движение при

помощи ротора. С помощью технологического

воздуха, который подается через регулируемый зазор

по краям роторного диска, слой порошка приводится в

движение по спирали.

Образуются агломераты, которые вследствие вращения

роторного диска окатываются в плотные пеллеты

правильной сферической формы. Число оборотов

диска оказывает прямое влияние на плотность и

размер пеллетов.

Сушка влажных пеллет происходит или непосредственно

в роторе во время фазы сушки при повышенной

температуре подаваемого воздуха, или в установке

для сушки с псевдоожиженным слоем

79.

Технология струйного псевдоожиженияГранулирование, пеллетирование

нанесение покрытий, на особо

мелкодисперсные, особо грубодисперсные

и полидисперсные продукты. За счет

регулируемого притока энергии.

Создается направленный перенос материала: посередине

вверх, по бокам вниз. Центральные форсунки производят

распыление в месте самой высокой скорости материала и

самого высокого притока энергии.

Малый объем слоя – короткое время обработки

Благодаря высокой скорости материала у форсунки не

происходит агломерации. Высокая производительность

распыления становится возможной и при малых количествах

материала в рабочей камере.

Псевдооожижение грубодисперсных и полидисперсных продуктов

При высокой скорости потока в центре рабочей камеры можно ожижать

грубодисперсные и полидисперсные продукты. Устойчивый псевдоожиженный

слой возможен также при наличии клейких и образующих комки продуктов.

80.

Пеллеты располагаются на подающем столе, между столом изоной гранулирования подается горячий воздух. Пеллеты

вращаются из-за проходящего потока воздуха, и одновременно

из сопла распылителя на них наносится покрытие. Процесс

включает одновременное нанесение покрытия на пеллеты и

сушку слой за слоем, пока не будет достигнуто покрытие

необходимой толщины или гранулы не приобретут желаемый

размер. Нанесение порошкового покрытия - это процесс

одновременной подачи порошка и распыления связующего

вещества. Порошок и связующее вещество совместно

формируют покрытие, в результате повторения процесса

достигается необходимый размер гранул или покрытие

требуемой толщины.

Эффективный способ.

Формирование частиц, окатывание,

нанесение покрытия и высушивание в

одной установке.

Многофункциональная техника.

Для прямого пеллетирования,

нанесения покрытия, послойного

пеллетирования с использованием

растворов, суспензий и порошков.

Оптимальные частицы.

Правильная сферическая форма

при заданном размере.

Пеллетирование с нанесением

слоев

Дополнительные возможности при

установке соответствующих

систем дозирования.

medicine

medicine