Similar presentations:

Цикл Деминга

1.

2.

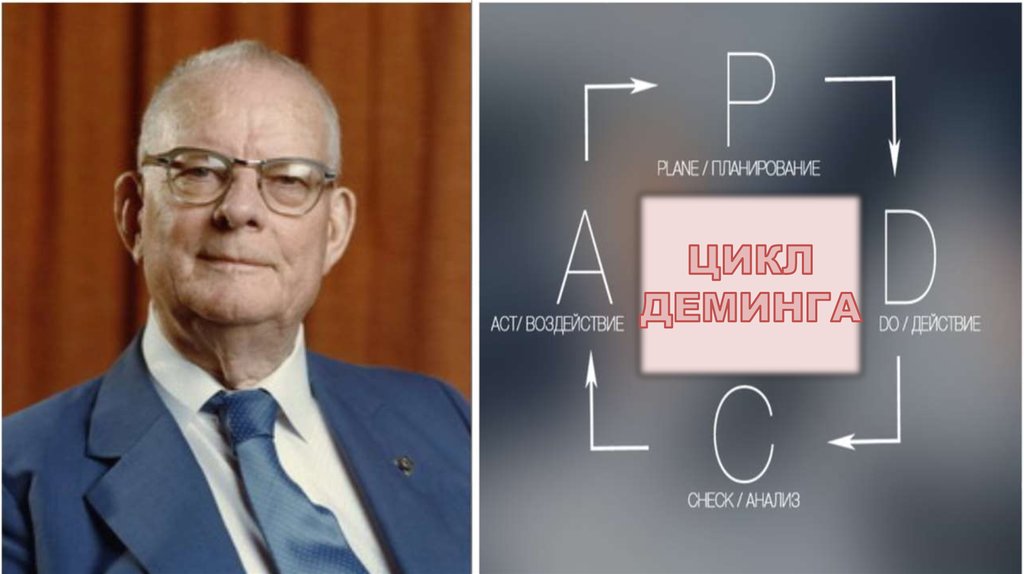

Цикл Деминга (Deming Cycle, круг качества) – это постоянный кругрегулирования усовершенствования продукта и производственных

процессов, оптимизации отдельных единиц и объектов.

Цикл Деминга (PDCA) – процесс принятия решений, который используется

в управлении качеством. Также известен как Deming Cycle, Shewhart cycle,

Deming Wheel или Plan-Do-Study-Act.

Деминг ссылается на него как на «Цикл Шухарта»,поскольку его идея, по‐видимому,

имеет своим источником книгу своего друга и учителя Шухарта 1939 года.

Также известен как принцип Деминга-Шухарта, но Деминг предпочитал PDSA (Plan-DoStudy-Act) у Шухарта (Plan-Do-Сheck-Act)

Другие названия: Петля Деминга, Петля качества

3.

Книга Шухарта начинается с выделения трех стадий в управлении качеством:1. Разработка Спецификации (техническое задание, технические условия, допуски) того,

что требуется.

2. Производство Продукции, удовлетворяющей Спецификации.

3. Проверка (контроль) произведенной продукции для оценки ее соответствия

Спецификации.

4.

Шухарт преобразовал линию в круг, который он отождествил с «динамическимпроцессом приобретения знаний». После первого же круга многое можно узнать из

результатов Контроля с тем, чтобы улучшить Спецификации того, что на самом деле

необходимо. Производственный процесс корректируется соответствующим же образом и

новый выход из него контролируется. Это проясняет все еще желательные улучшения, и

цикл продолжается.

Шухарт подчеркивает, насколько именно

данная последовательность стадий необходима

для использования в этом, реальном мире, где

все процессы подвержены вариациям, в

противоположность другому миру, который

верует в точность науки. В том, другом мире,

который к несчастью некоторые люди

смешивают с реальным, упомянутые три шага

могли бы быть независимы друг от друга.

Как говорит Шухарт: «Кто‐то мог бы

определить, что он хочет, кто‐то другой мог

бы взять эту спецификацию как руководство и

сделать эту вещь, а инспектор по качеству

мог бы проверить продукт и определить,

удовлетворяет ли он спецификации. Прелестно

простая картина!»

5.

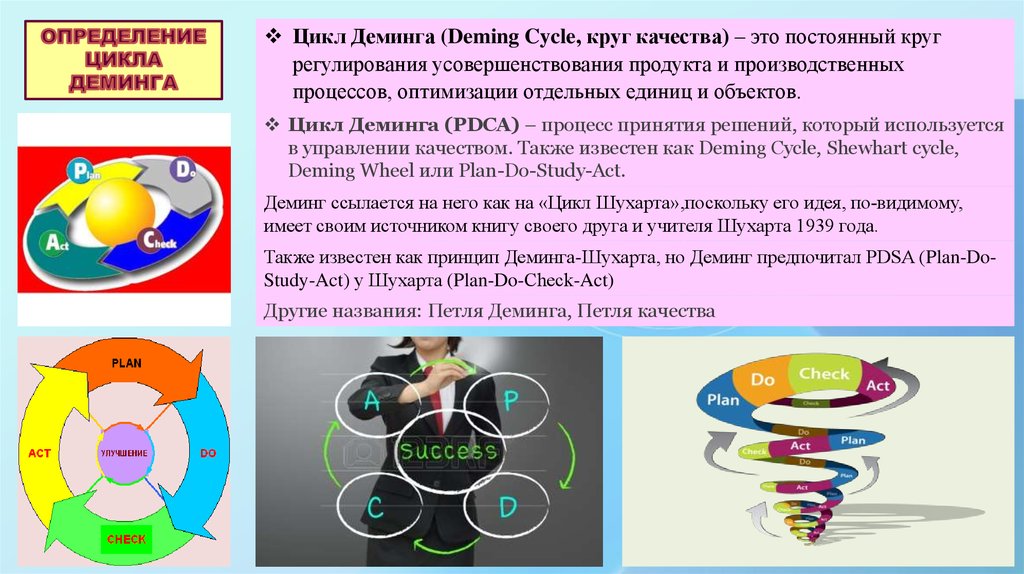

PDCA цикл (Plan-Do-Check-Act): планирование – осуществление – проверка –претворение в жизнь) является широко распространенным методом непрерывного

улучшения качества. При помощи постоянных проверок до, во время и после процесса

производства, воспитания ответственности за качество и, прежде всего, при помощи

постоянного аудита процесса производства могут быть обнаружены слабые места в

разных процессах на предприятии. PDCA служит именно для обнаружения причин

брака и поддержки всего процесса вплоть до устранения дефектов.

Цикл Деминга

включает:

Plan –

планирование

Do –

выполнение

Check –

проверка

Act –

воздействие

(корректирующее

действие)

6.

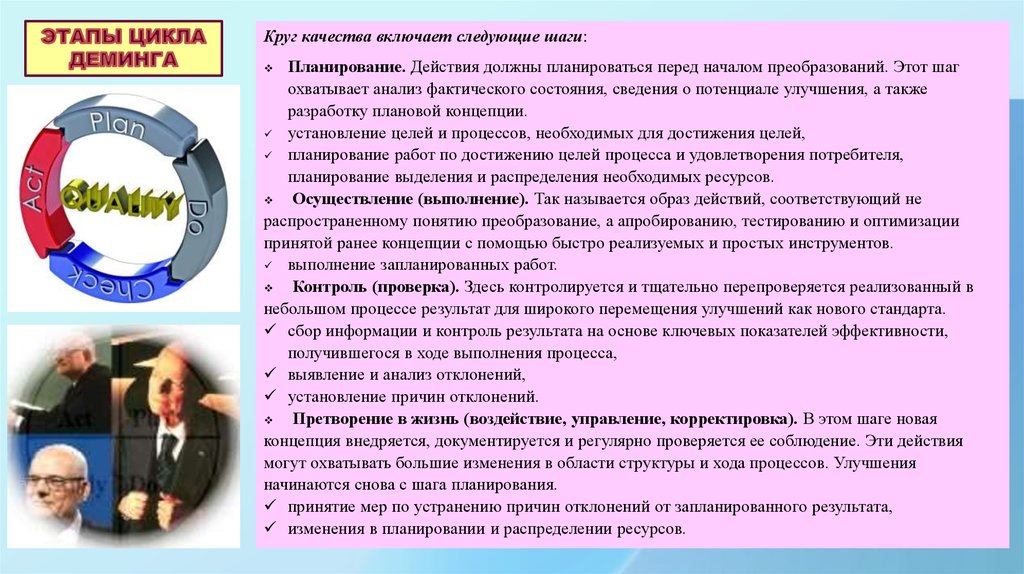

Круг качества включает следующие шаги:Планирование. Действия должны планироваться перед началом преобразований. Этот шаг

охватывает анализ фактического состояния, сведения о потенциале улучшения, а также

разработку плановой концепции.

установление целей и процессов, необходимых для достижения целей,

планирование работ по достижению целей процесса и удовлетворения потребителя,

планирование выделения и распределения необходимых ресурсов.

Осуществление (выполнение). Так называется образ действий, соответствующий не

распространенному понятию преобразование, а апробированию, тестированию и оптимизации

принятой ранее концепции с помощью быстро реализуемых и простых инструментов.

выполнение запланированных работ.

Контроль (проверка). Здесь контролируется и тщательно перепроверяется реализованный в

небольшом процессе результат для широкого перемещения улучшений как нового стандарта.

сбор информации и контроль результата на основе ключевых показателей эффективности,

получившегося в ходе выполнения процесса,

выявление и анализ отклонений,

установление причин отклонений.

Претворение в жизнь (воздействие, управление, корректировка). В этом шаге новая

концепция внедряется, документируется и регулярно проверяется ее соблюдение. Эти действия

могут охватывать большие изменения в области структуры и хода процессов. Улучшения

начинаются снова с шага планирования.

принятие мер по устранению причин отклонений от запланированного результата,

изменения в планировании и распределении ресурсов.

7.

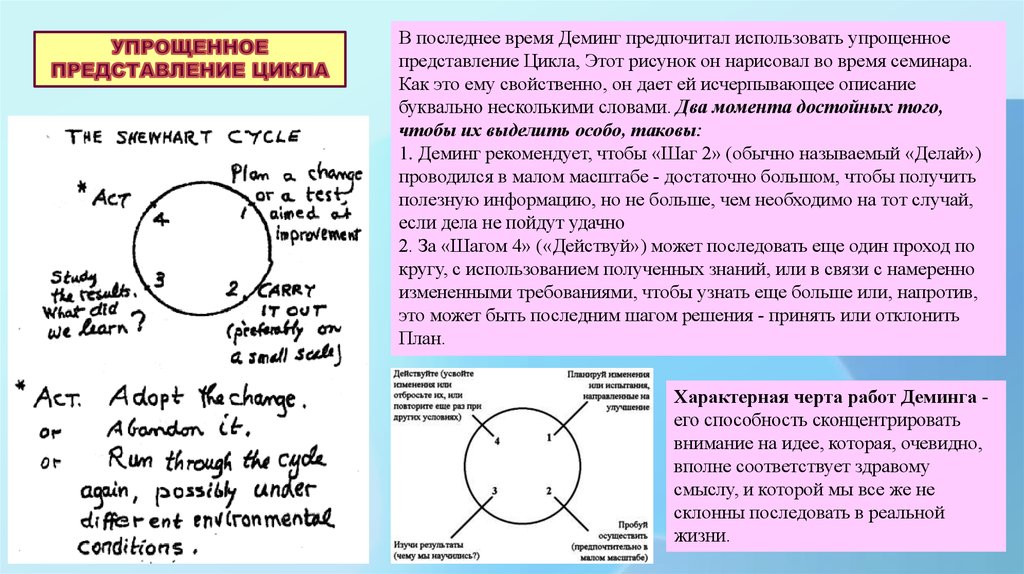

В последнее время Деминг предпочитал использовать упрощенноепредставление Цикла, Этот рисунок он нарисовал во время семинара.

Как это ему свойственно, он дает ей исчерпывающее описание

буквально несколькими словами. Два момента достойных того,

чтобы их выделить особо, таковы:

1. Деминг рекомендует, чтобы «Шаг 2» (обычно называемый «Делай»)

проводился в малом масштабе ‐ достаточно большом, чтобы получить

полезную информацию, но не больше, чем необходимо на тот случай,

если дела не пойдут удачно

2. За «Шагом 4» («Действуй») может последовать еще один проход по

кругу, с использованием полученных знаний, или в связи с намеренно

измененными требованиями, чтобы узнать еще больше или, напротив,

это может быть последним шагом решения ‐ принять или отклонить

План.

Характерная черта работ Деминга ‐

его способность сконцентрировать

внимание на идее, которая, очевидно,

вполне соответствует здравому

смыслу, и которой мы все же не

склонны последовать в реальной

жизни.

8.

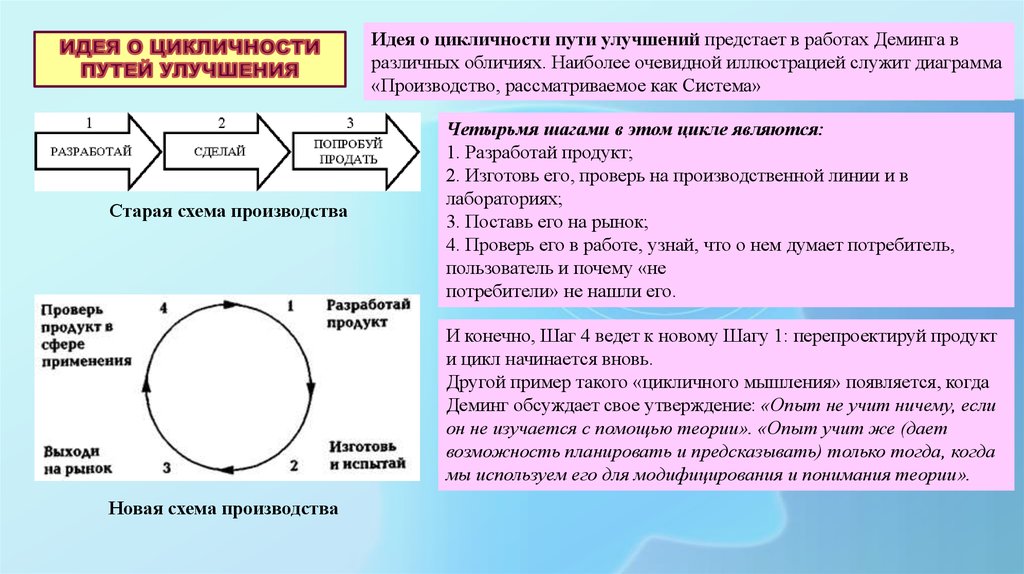

Идея о цикличности пути улучшений предстает в работах Деминга вразличных обличиях. Наиболее очевидной иллюстрацией служит диаграмма

«Производство, рассматриваемое как Система»

Старая схема производства

Четырьмя шагами в этом цикле являются:

1. Разработай продукт;

2. Изготовь его, проверь на производственной линии и в

лабораториях;

3. Поставь его на рынок;

4. Проверь его в работе, узнай, что о нем думает потребитель,

пользователь и почему «не

потребители» не нашли его.

И конечно, Шаг 4 ведет к новому Шагу 1: перепроектируй продукт

и цикл начинается вновь.

Другой пример такого «цикличного мышления» появляется, когда

Деминг обсуждает свое утверждение: «Опыт не учит ничему, если

он не изучается с помощью теории». «Опыт учит же (дает

возможность планировать и предсказывать) только тогда, когда

мы используем его для модифицирования и понимания теории».

Новая схема производства

9.

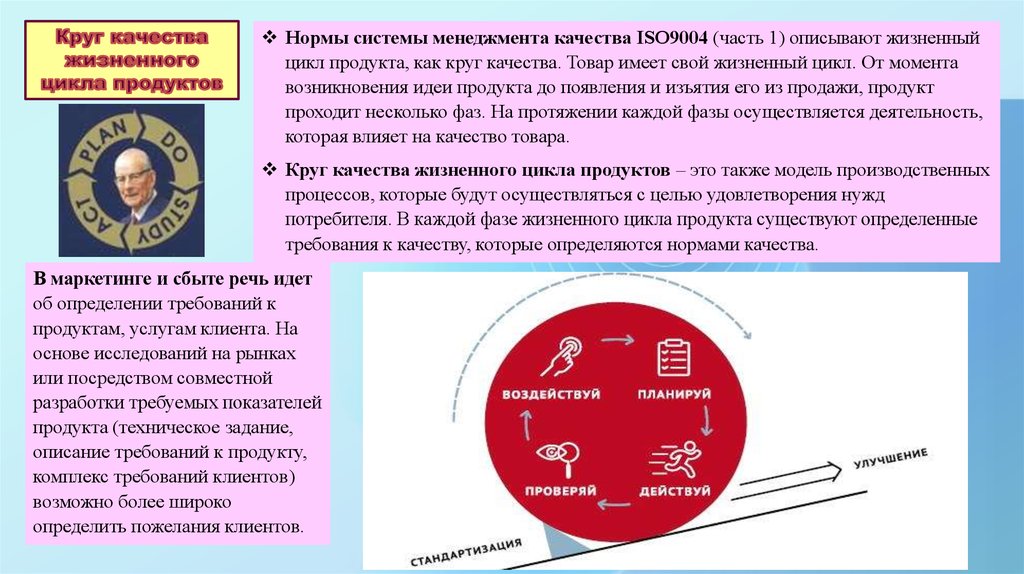

Нормы системы менеджмента качества ISO9004 (часть 1) описывают жизненныйцикл продукта, как круг качества. Товар имеет свой жизненный цикл. От момента

возникновения идеи продукта до появления и изъятия его из продажи, продукт

проходит несколько фаз. На протяжении каждой фазы осуществляется деятельность,

которая влияет на качество товара.

Круг качества жизненного цикла продуктов – это также модель производственных

процессов, которые будут осуществляться с целью удовлетворения нужд

потребителя. В каждой фазе жизненного цикла продукта существуют определенные

требования к качеству, которые определяются нормами качества.

В маркетинге и сбыте речь идет

об определении требований к

продуктам, услугам клиента. На

основе исследований на рынках

или посредством совместной

разработки требуемых показателей

продукта (техническое задание,

описание требований к продукту,

комплекс требований клиентов)

возможно более широко

определить пожелания клиентов.

10.

После установленияспецификаций продукта при

разработке и конструировании

продуктов необходимо ответить

на вопрос: как можно выполнить

требуемые стандарты качества?

Чтобы достичь требуемого

качество большое значение

имеет влияние на качество

конечного продукта то, какое

исходное качество предъявят

закупаемые материалы,

полуфабрикаты, в какой степени

они соответствуют требованиям к

конечному продукту для клиента!

11.

Основа производства состоит в том, что оно может выполнить все указанныеклиентом показатели конечного продукта. Для этого проводят проверку

качества до, во время и после изготовления продукта.

Для сферы хранения, складирования и отправки необходимо иметь

стандарты, обеспечивающие хорошее качество продуктов. Например, во время

хранения и складирования для некоторых продуктов на повреждение упаковки

продукта влияют высокое давление и высокая температура. Для обеспечения

качества при транспортировке продуктов также согласуются правила

перевозки в пределах установленных норм.

Обеспечение качества продукта не заканчивается передачей продукта

клиентам. Важнее всего – это удовлетворенность клиента и непрерывное

улучшение условия у поставщиков. При этом исследуют качество продукта во

время практического использования у клиентов. Хорошим показателем

качества продукта во время его использования является менеджмент жалоб.

Недостатки продукта дают важную информацию и данные для улучшения

продукта и процессов на предприятии производителей.

12.

13.

14.

Деминг сформулировал также ряд "прагматических аксиом«:1. «Любая деятельность может рассматриваться, как технологический процесс

и поэтому может быть улучшена". Т. е. при управлении качеством любой

деятельности и качеством результата этой деятельности необходим процессный

подход.

2. «Производство должно рассматриваться как система, находящаяся в

стабильном или нестабильном состоянии». Это значит, что результат решения

конкретных проблем диктуется состоянием системы, поэтому необходимы

фундаментальные изменения, касающиеся самой системы.

3. «Высшее руководство предприятия должно во всех случаях принимать на себя

ответственность за его деятельность".

15.

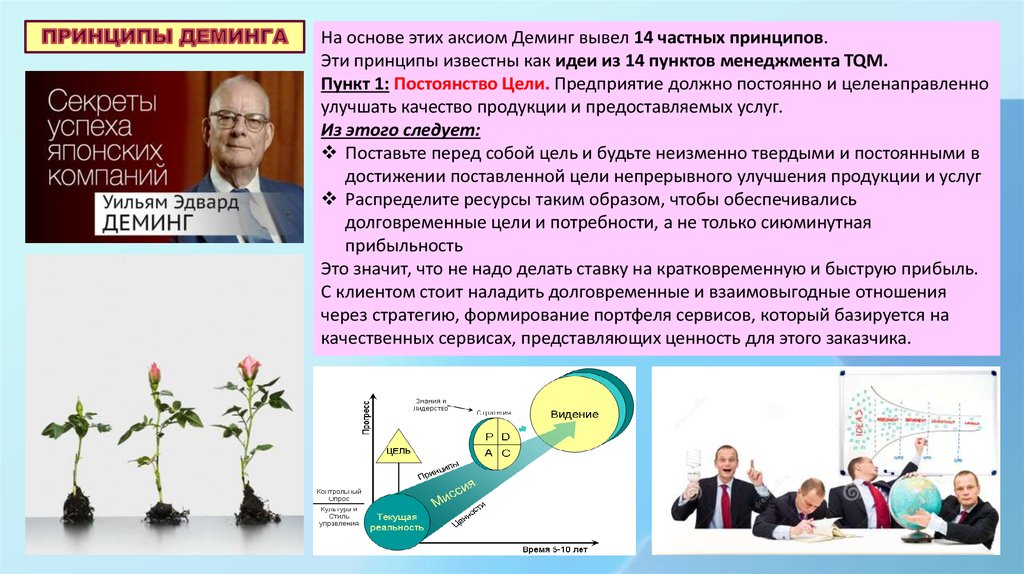

На основе этих аксиом Деминг вывел 14 частных принципов.Эти принципы известны как идеи из 14 пунктов менеджмента TQM.

Пункт 1: Постоянство Цели. Предприятие должно постоянно и целенаправленно

улучшать качество продукции и предоставляемых услуг.

Из этого следует:

Поставьте перед собой цель и будьте неизменно твердыми и постоянными в

достижении поставленной цели непрерывного улучшения продукции и услуг

Распределите ресурсы таким образом, чтобы обеспечивались

долговременные цели и потребности, а не только сиюминутная

прибыльность

Это значит, что не надо делать ставку на кратковременную и быструю прибыль.

С клиентом стоит наладить долговременные и взаимовыгодные отношения

через стратегию, формирование портфеля сервисов, который базируется на

качественных сервисах, представляющих ценность для этого заказчика.

16.

Пункт 2. Ответственность за несоответствия, задержки, ошибки и дефектыдолжно брать на себя руководство предприятия.

Пункт 3: Прекратить зависимость от массовых инспекций. Не допускать

появления дефектов без внешнего контроля.

Из этого следует:

Уничтожьте потребность в массовых проверках и инспекциях как способа

достижения качества;

Качество должно быть разработано и встроено в процессы.

Предотвращайте дефекты, не пытайтесь обнаружить и ликвидировать их,

после того как они произошли.

Пункт 4: Прекратить закупку по самой низкой цене. Цена должна учитывать

качество товара.

17.

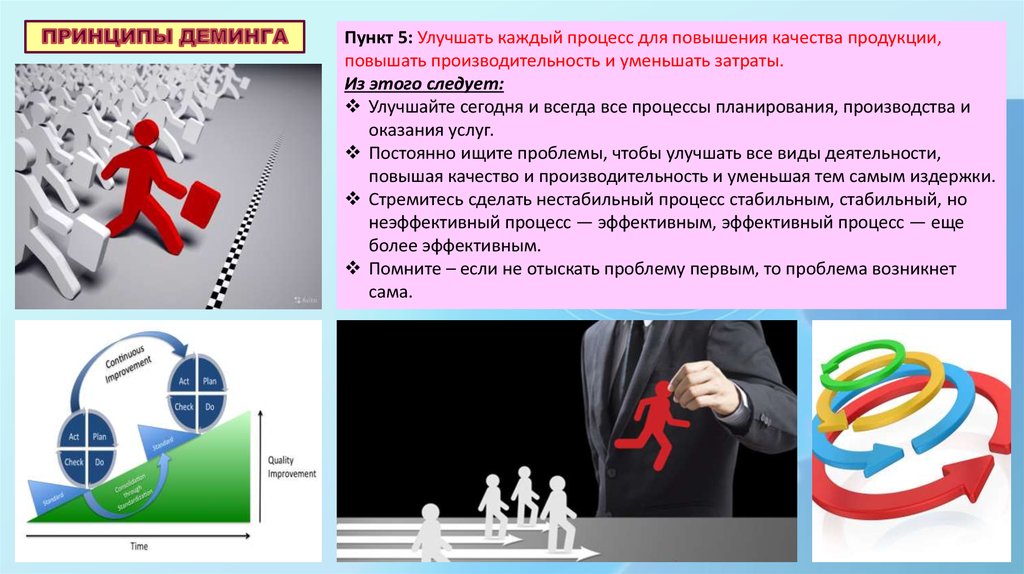

Пункт 5: Улучшать каждый процесс для повышения качества продукции,повышать производительность и уменьшать затраты.

Из этого следует:

Улучшайте сегодня и всегда все процессы планирования, производства и

оказания услуг.

Постоянно ищите проблемы, чтобы улучшать все виды деятельности,

повышая качество и производительность и уменьшая тем самым издержки.

Стремитесь сделать нестабильный процесс стабильным, стабильный, но

неэффективный процесс — эффективным, эффективный процесс — еще

более эффективным.

Помните – если не отыскать проблему первым, то проблема возникнет

сама.

18.

Пункт 6: Обучать всех работников. Подготовка и переподготовка кадровдолжна быть внедрена в практику.

Из этого следует:

Учите всех сотрудников, включая руководителей и менеджеров с тем, чтобы

лучше использовать возможности каждого из них.

Обучение – такая же часть рабочего процесса, как производство.

Укоренение и распространение улучшений есть результат обучения.

Затраты на обучение ничтожны по сравнению с выгодами, получаемыми в

результате того, что данный сотрудник выполняет свою работу правильно и с

наилучшей выгодой для компании.

Пункт 7. Использовать новые методы руководства. Руководство должно

помогать сотрудникам лучше делать свою работу. Роль руководителя – это роль

учителя, а не судьи или приказчика.

Пункт 8. Изгонять страхи, чтобы все могли работать спокойно и эффективно.

19.

Пункт 9: Разрушать барьеры.Из этого следует:

Разрушайте барьеры между подразделениями, службами, отделениями.

Люди из различных функциональных подразделений должны работать в

командах с тем, чтобы устранять проблемы, которые могут возникнуть с

продукцией или услугами.

Пункт 10. Отказаться от лозунгов и призывов, не подкрепленных

соответствующими действиями и средствами.

Пункт 11. Исключить произвольно устанавливаемые задания и

количественные нормы. Работник выполняет работу качественно столько,

сколько сможет.

Пункт 12. Способствовать тому, чтобы работники гордились своей работой и

квалификацией.

20.

Пункт 13. Поощрять стремления работников к образованию исовершенствованию.

Пункт 14: Приверженность высшего руководства. Руководство должно быть

ответственно за качество продукции.

Из этого следует:

Высшие руководители должны возглавлять и энергично вести за собой всю

компанию в направлении улучшения качества каждого вида деятельности в

компании: обеспечивать необходимую поддержку, обучение, выделение

средств.

Руководство компании должно следовать в собственной практике тем же

принципам, которые оно проповедует.

Руководство компании должно согласиться с тем, что оно также должно

многому научиться и быть готовым к обучению.

management

management