Similar presentations:

Допуски и посадки

1. 6 ДОПУСКИ И ПОСАДКИ

Вопросы, изложенные в лекции:6.1 Основные понятия

6.2 Система допусков на гладкие цилиндрические сопряжения

6.3 Обозначение полей допусков и рекомендации по выбору

квалитетов

6.4 Нанесение предельных отклонений на чертежах

6.5 О зависимых допусках

6.7 Допуски метрических резьб

6.8 Расположение полей допусков, степени точности и их

обозначения

6.9 Поля допусков

6.10 Допуски цилиндрических зубчатых передач

2. 6.1 Основные понятия

• Взаимозаменяемость позволяет производить полную заменудеталей и узлов любыми однотипными деталями и узлами, не

нарушая условий работы машины или прибора, механизма и т.д.

• Полная взаимозаменяемость обеспечивает сборку механизмов

и оборудования без каких-либо операций доработки, подгона

или регулирования деталей (т.е. по всем заданным параметрам).

При полной взаимозаменяемости отдельные детали или узлы

поступают на сборочные конвейеры, с которых сходят готовые

изделия. Неполная взаимозаменяемость, когда по отдельным

параметрам детали и узлы не взаимозаменяемы.

• Единая международная система допусков и посадок является

условием обеспечения:

• взаимозаменяемости деталей, узлов и машин;

• единого оформления технической документации;

• единого парка инструментов, калибров и другой размерной

технологической оснастки.

3.

• При механической обработке партии однородных деталейневозможно получить совершенно одинаковые их размеры.

Каждая деталь будет иметь размеры несколько отличные от

другой.

• Причины отклонения размеров различны. Они зависят от

качества материала, износа инструментов и приспособлений,

условий зажима в приспособлении, колебаний температуры при

обработке и т.д.

• Весьма важное значение имеет отклонение размеров при

сопряжении деталей друг с другом. При современной технике,

когда при изготовлении механизмов и оборудования широко

применяется конвейеризация производства, сопрягаемые детали

необходимо собирать друг с другом без дополнительной

обработки и пригонки их по мосту.

• Для получения взаимозаменяемых деталей необходимо, чтобы

отклонения их размеров были в пределах, указанных на чертеже.

• Неизбежные колебания размеров и различный характер

соединений сведены в единые системы допусков и посадок.

4. 6.2 Система допусков на гладкие цилиндрические сопряжения

•Основными системами являются две системы посадок: системаотверстия и система вала.

•Система отверстия характеризуется тем, что в ней для всех

посадок одного и того же квалитета точности, отнесенных к одному

и тому же номинальному диаметру, предельные размеры отверстия

остаются постоянными, а различные посадки достигаются

соответствующим изменением предельных размеров вала.

Номинальный размер соединения является наименьшим

предельным размером отверстия.

•Система вала характеризуется тем, что в ней для всех посадок

одного и того же квалитета точности, отнесенных к одному и тому

же номинальному диаметру, предельные размеры вала остаются

постоянными, а различный характер соединения достигается

соответствующим изменением предельных размеров отверстия.

Номинальный размер соединения является наибольшим

предельным размером вала. Во всех стандартных посадках системы

отверстия нижнее отклонение отверстия равно нулю.

5.

•Изготавливать соединения в системе отверстия экономичнее, чем всистеме вала, значительно сокращается число сверл, разверток и

протяжек, поэтому эта система получила в машиностроении

преимущественное распространение.

•Систему вала применяют лишь в тех случаях, когда вал является

готовым изделием, по технологическим соображениям.

•Для получения взаимозаменяемых деталей необходимо, чтобы

отклонения их размеров были в пределах, указанных на чертеже.

•Номинальный размер есть основной расчетный размер (рис. 6.1).

6. Рис. 6.2 – схема соединения Рис. 6.3 – схема соединения с зазором. с натягом.

7.

• Действительным размером называется тот, которыйполучается непосредственным измерением.

• Предельными размерами называются размеры, между

которыми может колебаться действительный размер. Один из

них называется наибольшим предельным размером, другой –

наименьшим.

• Допуском называется разность между наибольшим и

наименьшим предельными размерами.

• Верхним отклонением называется разность между наибольшим

и придельным размером и номинальным размером.

• Нижним отклонением называется разность между наименьшим

предельным размером и номинальным размером.

• Зазором называется положительная разность между диаметром

отверстия и вала, создающая свободу их относительного

движения (рис. 6.2)

• Наибольшим зазором называется разность между наибольшим

предельным размером отверстия и наименьшим предельным

размером вала.

8.

• Наименьшим зазором называется разность между наименьшимпредельным размером отверстия и наибольшим предельным

размером вала.

• Натягом называется отрицательная разность между диаметром

отверстия и диаметром вала до сборки, создающая после сборки

неподвижные соединения (рисунок 6.3).

• Наибольшим (по абсолютному значению) натягом называется

разность между наименьшим предельным размером отверстия и

наибольшим предельным размером вала.

• Наименьшим (по абсолютному значению) натягом называется

разность между наибольшим предельным размером отверстия и

наименьшим предельным размером вала.

• У обеих деталей соединения номинальный размер вала и отверстия

должен быть один и тот же. Он называется номинальным размером

соединения.

• Посадка определяет характер соединения двух вставленных одна в

другую деталей и обеспечивает в той или иной степени за счет

разности фактических размеров деталей свободу их относительного

перемещения или прочность их неподвижного соединения.

9.

• В свою очередь, каждая из систем разделяется на квалитеты.Количество квалитетов различно в зависимости от диапазона

номинальных размеров.

• Квалитет – совокупность допусков, соответствующих

одинаковой степени точности для всех номинальных размеров.

• Отборы полей допусков для сопрягаемых элементов установлены

различными для трех диапазонов номинальных размеров.

• Ниже представлены принятые диапазоны размеров и соответствующие

им квалитеты.

• Для размеров:

• а) малых – до 1 мм принято 15 квалитетов от 01, 0, 1, 2, …13.

• б) средних – от 1 до 500 мм принято 19 квалитетов

от 01, 0, 1, 2, …17.

• в) больших – свыше 500 мм принято 19 квалитетов

от 01, 0, 1, 2, …17.

• Все размеры от 1 до 500 мм разбиты на 12 интервалов. В пределах

каждого интервала допуски и отклонения для всех размеров приняты

одинаковые. Они рассчитаны по среднему диаметру для данного

интервала. Для посадок с натягом имеется от 17 до 19 интервалов. Это

сделано для того, чтобы для крайних размеров интервала не получить

слишком больших натягов.

10.

• Для предотвращения необоснованного многообразия в допускахи посадках и повышения экономических показателей

устанавливается следующая последовательность выбора полей

допусков:

1. в первую очередь следует применять предпочтительные поля

допусков;

2. при невозможности обеспечить конструктивные и

технологические требования за счет предпочтительных полей

допусков следует применять другие поля допусков из основного

отбора;

3. в отдельных, технически обоснованных случаях, если

применение полей допусков основного отбора не может

обеспечить требований, предъявляемых к изделиям,

допускается применение дополнительных полей допусков.

• Ряды полей допусков основного отбора, в особенности

предпочтительные, хорошо согласованы с рекомендацией ИСО

1829 – 70.

11.

• Все посадки, как в системе отверстия, так и в системе валаразделяются на три группы:

• посадки с зазором, которые характеризуются наличием между

сопрягаемыми поверхностями гарантированного (наименьшего)

зазора, обеспечивающего возможность относительного

перемещения деталей. К этой группе относятся и скользящие

посадки, при которых наименьший зазор равен нулю;

• посадки с натягом, характеризующиеся наличием между

сопрягаемыми поверхностями до сборки гарантированного

(наименьшего) натяга, препятствующего относительному

перемещению деталей после сборки;

• переходные посадки, допускающие как зазоры, так и натяги.

• Переходная посадка – это посадка, при которой можно

получить как зазор, так и натяг. Они предназначены для

неподвижных, но разъемных соединений и обеспечивают

хорошее центрирование сопряженных деталей.

• Перечень и обозначения всех посадок, принятых в различных

квалитетах смотри СТСЭВ 144 – 75, СТСЭВ 145 – 75, или

справочную литературу.

12. 6.3 Обозначение полей допусков и рекомендации по выбору квалитетов

6.3 Обозначение полей допусков и рекомендации по выбору

квалитетов

Положение поля допуска относительно нулевой линии,

зависящее от номинального размера, обозначают в системе ИСО

буквами латинского алфавита: прописными для отверстия и

строчными для вала.

Поле допуска основного отверстия в системе ИСО обозначают

буквой Н, а основного вала h. Поля допусков валов j, j , k, m, n, и

отверстий J, J , K, M, N предназначены для образования основных

переходных посадок.

Конструктору при выборе квалитета соединения и вида посадки

надо знать:

необходимый характер сопряжения;

эксплуатационные условия: вибрации, срок службы, колебания

температуры и т.д.;

обеспечение взаимозаменяемости;

стоимость изготовления.

13.

• Квалитеты 01, 0, 1, предназначены для концевых мер длины.• Квалитеты с 2-го по 4-й – для особо точных изделий.

• В квалитетах с 5-го по 13-й даются допуски для сопрягаемых

размеров деталей.

• Квалитеты 12-й по 17-й применяются для несопрягаемых

размеров деталей.

• В ограничительный стандарт могут быть включены не все грубые

квалитеты (в диапазоне от 12-го до 17-го). В первую очередь

рекомендуется рассмотреть возможность ограничиться

предельными отклонениями по 12, 14 и 16-му квалитетам.

Допуски по 13, 15 и 17-му квалитетам в зарубежной практике

выбирается реже, так же как и в нашей промышленности.

• Для неответственных несопрягаемых размеров рекомендуется

принимать следующее расположение полей допусков:

• для отверстий – в плюс (обозначается буквой Н);

• для валов – минус (обозначается буквой h);

• для размеров, не относящихся к отверстиям и валам –

симметричное (обозначается JT/2 или t/2).

14. 6.4 Нанесение предельных отклонений на чертежах

• Предельные отклонения линейных размеров могут быть указанына чертежах одним из трех способов:

1. условными обозначениями полей допусков по СТСЭВ 145 – 75,

например 18Н7, 12е8;

2. числовыми значениями предельных отклонений, например 18 ,

12 ;

3. условными обозначениями полей допусков с указанием справа

в скобках числовых значений предельных отклонений,

например 18Н7( 0,018), 12е8( ).

• Выбор того или иного способа нанесения предельных

отклонений может быть ограничен в нормативно-технических

документах отрасли.

• Предельные отклонения размеров следует указывать

непосредственно после номинальных размеров.

15.

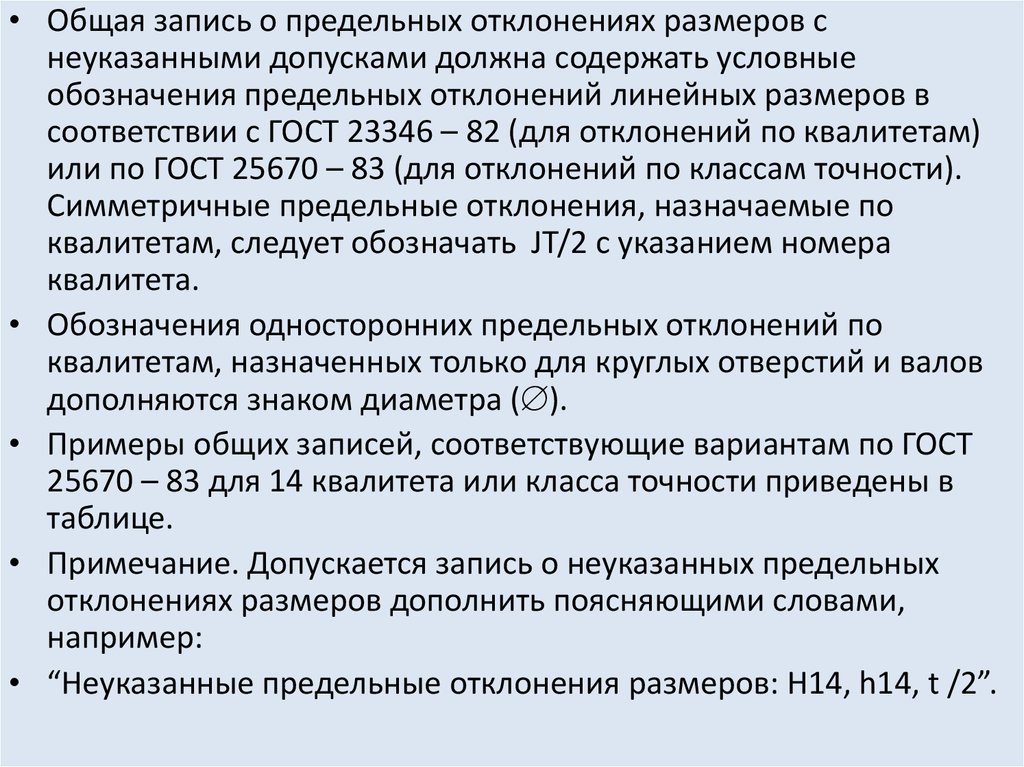

• Общая запись о предельных отклонениях размеров снеуказанными допусками должна содержать условные

обозначения предельных отклонений линейных размеров в

соответствии с ГОСТ 23346 – 82 (для отклонений по квалитетам)

или по ГОСТ 25670 – 83 (для отклонений по классам точности).

Симметричные предельные отклонения, назначаемые по

квалитетам, следует обозначать JT/2 с указанием номера

квалитета.

• Обозначения односторонних предельных отклонений по

квалитетам, назначенных только для круглых отверстий и валов

дополняются знаком диаметра ( ).

• Примеры общих записей, соответствующие вариантам по ГОСТ

25670 – 83 для 14 квалитета или класса точности приведены в

таблице.

• Примечание. Допускается запись о неуказанных предельных

отклонениях размеров дополнить поясняющими словами,

например:

• “Неуказанные предельные отклонения размеров: Н14, h14, t /2”.

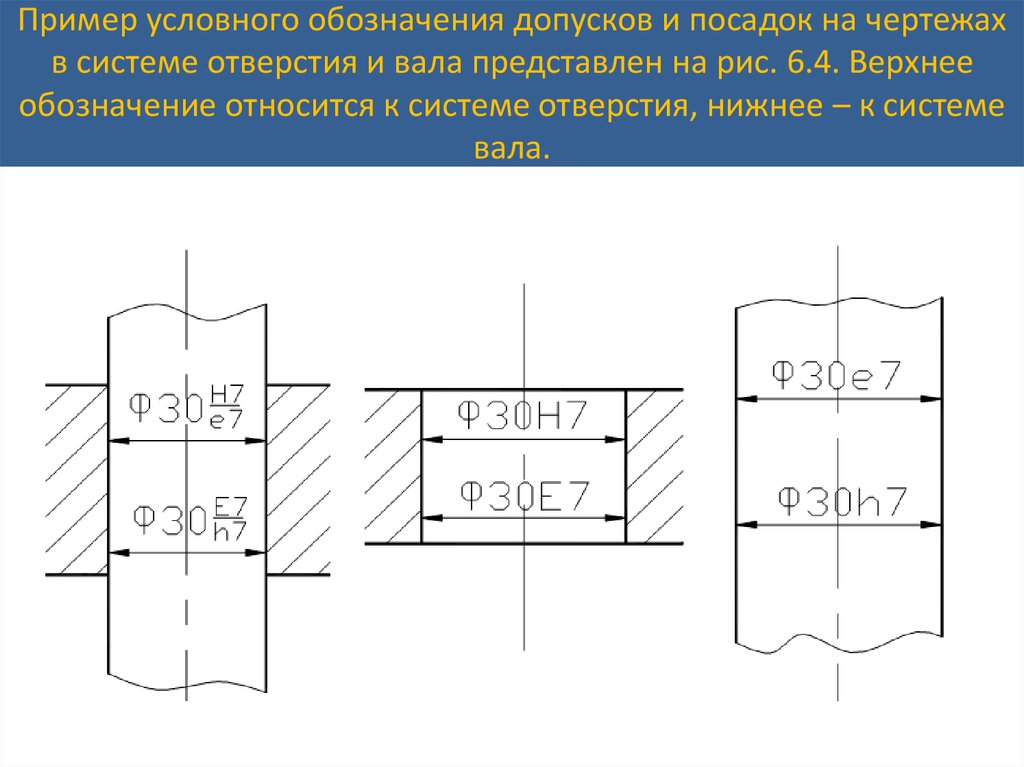

16. Пример условного обозначения допусков и посадок на чертежах в системе отверстия и вала представлен на рис. 6.4. Верхнее

обозначение относится к системе отверстия, нижнее – к системевала.

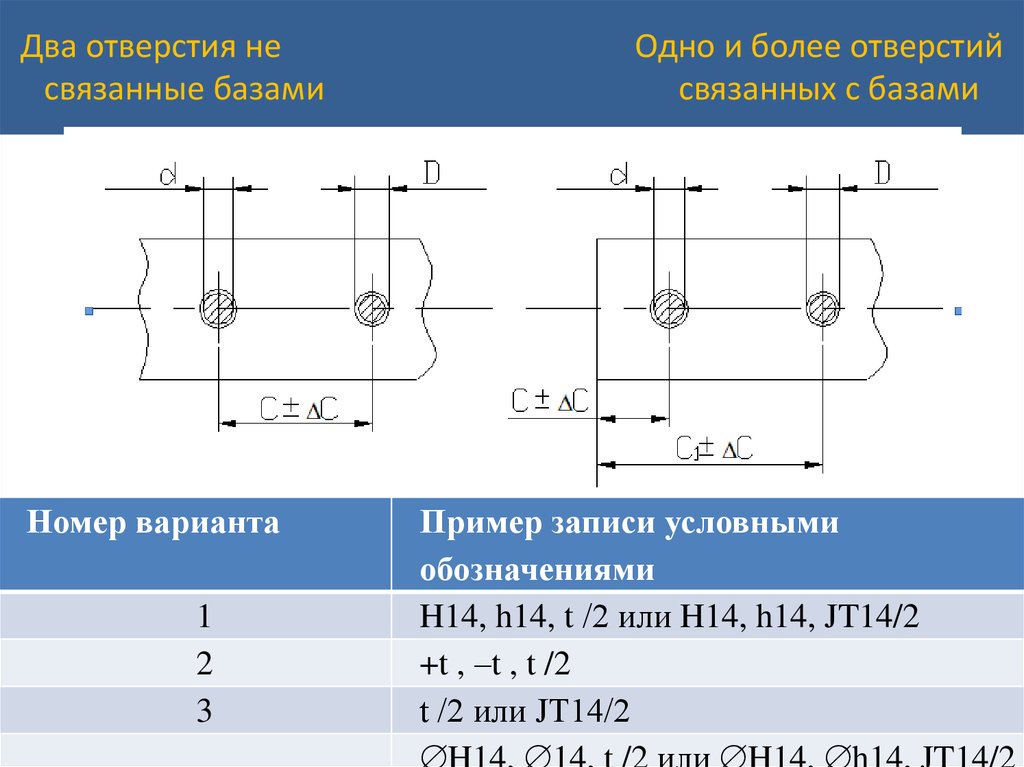

17. Два отверстия не Одно и более отверстий связанные базами связанных с базами

Два отверстия несвязанные базами

Номер варианта

1

2

3

Одно и более отверстий

связанных с базами

Пример записи условными

обозначениями

H14, h14, t /2 или H14, h14, JT14/2

+t , –t , t /2

t /2 или JT14/2

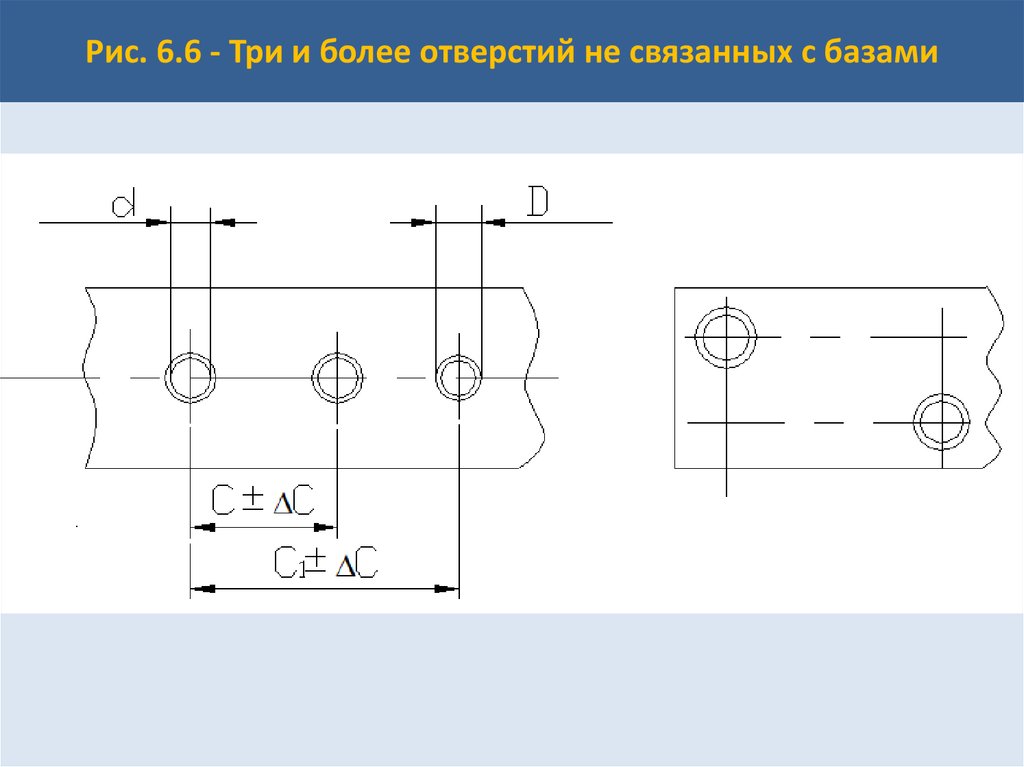

18. Рис. 6.6 - Три и более отверстий не связанных с базами

19. 6.5 О зависимых допусках

• Зависимым называется допуск расположения, величина которогозависит не только от заданного предельного отклонения, но и от

действительных размеров рассматриваемых поверхностей.

• Иначе говоря, зависимые допуски расположения связаны с

зазорами между сопрягаемыми поверхностями. Конструктор

обязан проставлять на чертеже минимальные значения

допусков, соответствующие наименьшим возможным зазорам

(см. рис. 6.5).

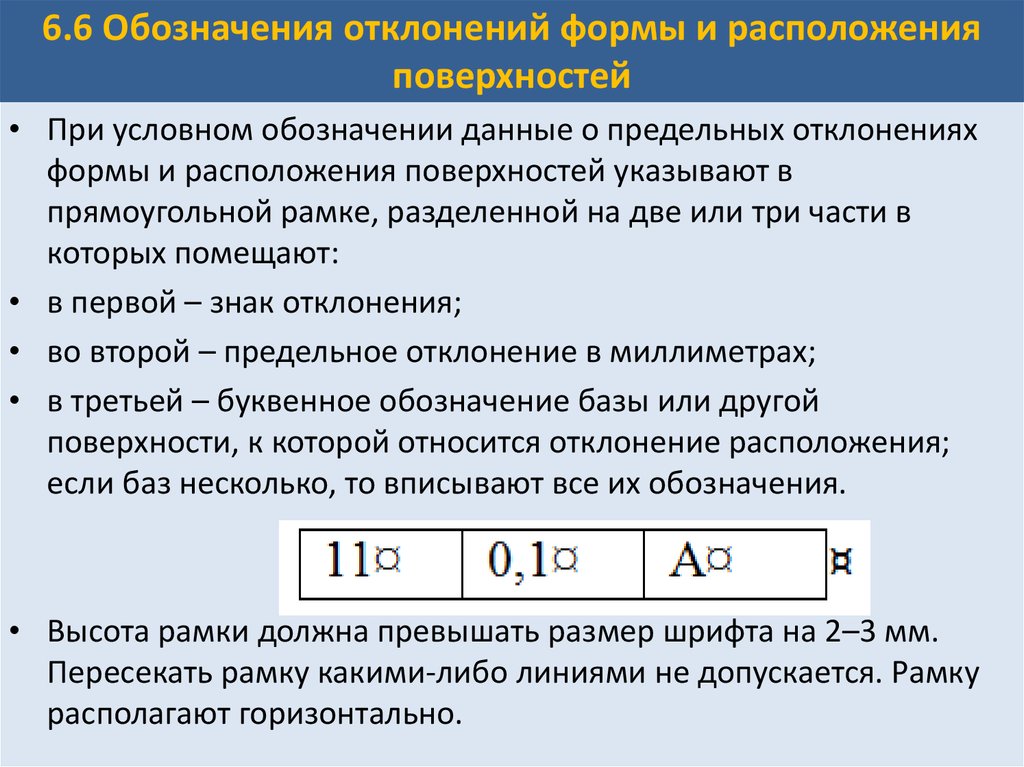

20. 6.6 Обозначения отклонений формы и расположения поверхностей

• При условном обозначении данные о предельных отклоненияхформы и расположения поверхностей указывают в

прямоугольной рамке, разделенной на две или три части в

которых помещают:

• в первой – знак отклонения;

• во второй – предельное отклонение в миллиметрах;

• в третьей – буквенное обозначение базы или другой

поверхности, к которой относится отклонение расположения;

если баз несколько, то вписывают все их обозначения.

• Высота рамки должна превышать размер шрифта на 2–3 мм.

Пересекать рамку какими-либо линиями не допускается. Рамку

располагают горизонтально.

21.

• Основой нормирования и количественного отклоненияформы и расположение поверхностей является принцип

прилегающих прямых, поверхностей и профилей.

• Номинальная поверхность – это идеальная поверхность,

размеры и форма которой соответствуют заданным

номинальным размерам и номинальной форме.

• Прилегающая поверхность - поверхность, имеющая

форму номинальной поверхности, соприкасающаяся с

реальной поверхностью и расположенная вне

материала детали так, чтобы отклонение от ее наиболее

удаленной точки до реальной поверхности в пределах

нормируемого участка имело минимальное значение.

• Для измерения отклонений формы прилегающими

поверхностями применяются поверхности контрольных

плит, поверочных линеек, калибров.

• Отклонение формы – это отклонение формы реального

элемента от номинальной формы, оцениваемое

наибольшим расстоянием от точек реального элемента

по нормали до прилегающего элемента.

22.

• Допуск формы – это наибольшее значение отклоненияформы, т. е наибольшее расстояние от точек реальной

поверхности до прилегающей поверхности по нормали.

• Отклонение расположения поверхности – это

отклонение действительного расположения элемента

рассматриваемой поверхности, оси или плоскости

симметрии от номинального расположения.

• Для оценки точности расположения поверхности

назначают базу.

• База – это поверхность, ее образующая или точка,

определяющая привязку деталей к плоскости или оси,

относительно которой задаются допуски расположения.

Если базой является поверхность вращения или резьба,

то за базу принимается ось.

• Допуск расположения – это предел, ограничивающий

допустимое значение отклонений расположения

поверхностей.

23.

24.

• Числовые значения отклонений формы и расположениеповерхностей выбирают по ГОСТ 24643-81. Установлено 16

степеней точности формы и расположение поверхностей.

• Шероховатость поверхностей

• Поверхности, полученные обработкой на металлорежущих

станках, или иным путем имеют чередующиеся выступы и

впадины разной высоты и формы и сравнительно малых

размеров по высоте и шагу. Шероховатость поверхности в

сочетании с другими характеристиками определяет состояние

поверхности и является наряду с точностью формы одной из

основных геометрических характеристик качества поверхности

• Шероховатость поверхности – это совокупность неровностей

поверхности с относительно малыми шагами в пределах

базовой длины.

25.

• Шероховатость поверхности – это совокупность неровностейповерхности с относительно малыми шагами в пределах

базовой длины.

• Шероховатость поверхности независимо от материала и способа

изготовления можно оценить одним или несколькими

параметрами:

• Ra – среднее арифметическое отклонение,

• Rz – высота неровностей профиля по 10 точкам (5

выступлений и 5 впадин),

• Rmax – наибольшая высота неровностей,

• Smin – средний шаг неровностей,

• S – средний шаг местных выступов,

• tp – относительная опорная длина профиля.

• Наиболее полную информацию представляет параметр Ra , он

является основным из высотных параметров шероховатости

и его назначают на все сопряженные и чисто обработанные

несопряженные поверхности деталей.

26.

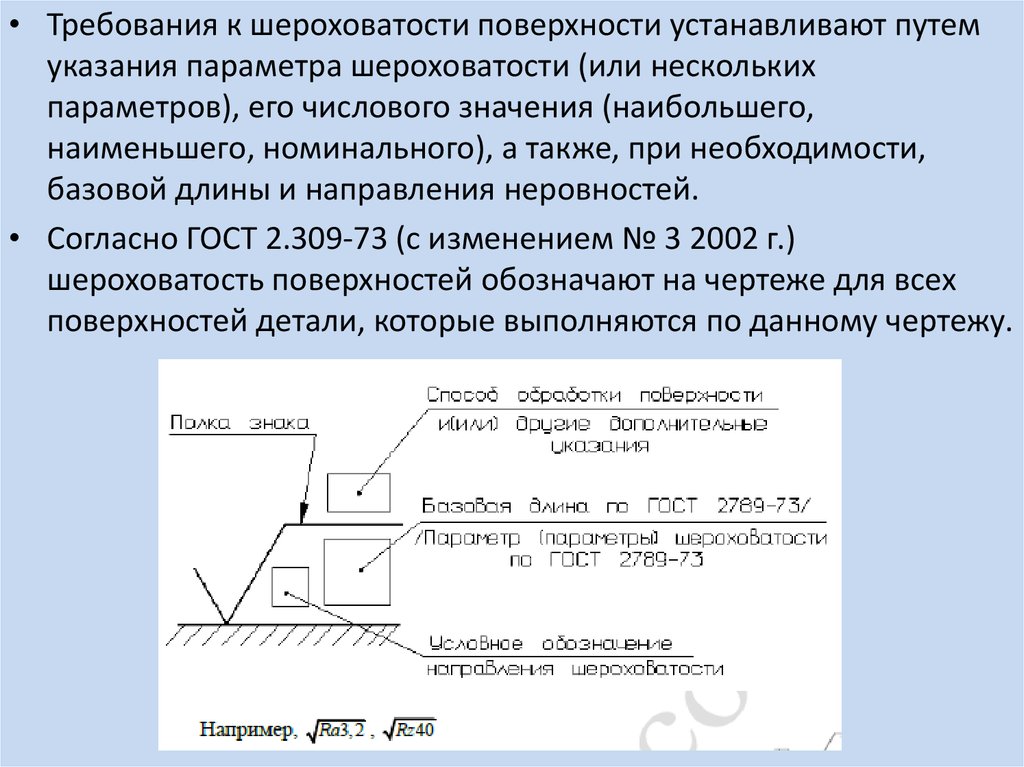

• Требования к шероховатости поверхности устанавливают путемуказания параметра шероховатости (или нескольких

параметров), его числового значения (наибольшего,

наименьшего, номинального), а также, при необходимости,

базовой длины и направления неровностей.

• Согласно ГОСТ 2.309-73 (с изменением № 3 2002 г.)

шероховатость поверхностей обозначают на чертеже для всех

поверхностей детали, которые выполняются по данному чертежу.

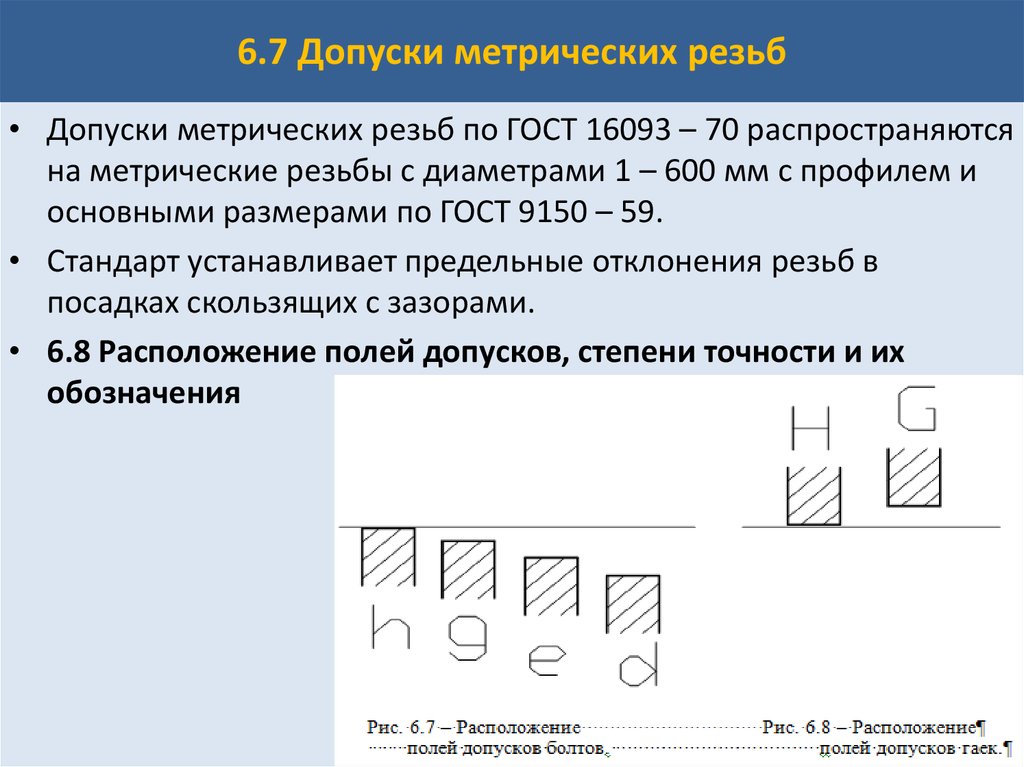

27. 6.7 Допуски метрических резьб

• Допуски метрических резьб по ГОСТ 16093 – 70 распространяютсяна метрические резьбы с диаметрами 1 – 600 мм с профилем и

основными размерами по ГОСТ 9150 – 59.

• Стандарт устанавливает предельные отклонения резьб в

посадках скользящих с зазорами.

• 6.8 Расположение полей допусков, степени точности и их

обозначения

28.

• Расположение полей допусков резьбы относительно номинальногопрофиля определяется основным отклонением – верхним для болтов и

нижним – для гаек.

• ГОСТ разработан с учетом рекомендаций ИСО Р965 и СЭВ РС2272 – 69.

• Установлены следующие ряды основных отношений, обозначаемые

буквами латинского алфавита (строчной – для болта и прописной – для

гайки): для резьбы болтов – h, g, e, d; для резьбы гаек – H, G.

• Установлены следующие степени прочности, определяющие допуски

диаметров резьбы болтов и гаек и обозначаемые числами:

• Диаметры болта:

степень точности

• наружный

4; 6;

8;

• средний

4; 6;

7; 8

• Диаметры гайки:

степень точности

• внутренний

5;

6; 7;

• средний

4; 5;

6; 7.

• Обозначение поля допуска диаметра резьбы состоит из цифры,

показывающей степень точности, и буквы, обозначающей основное

отклонение.

• Например: 6h, 6g, 6H.

29.

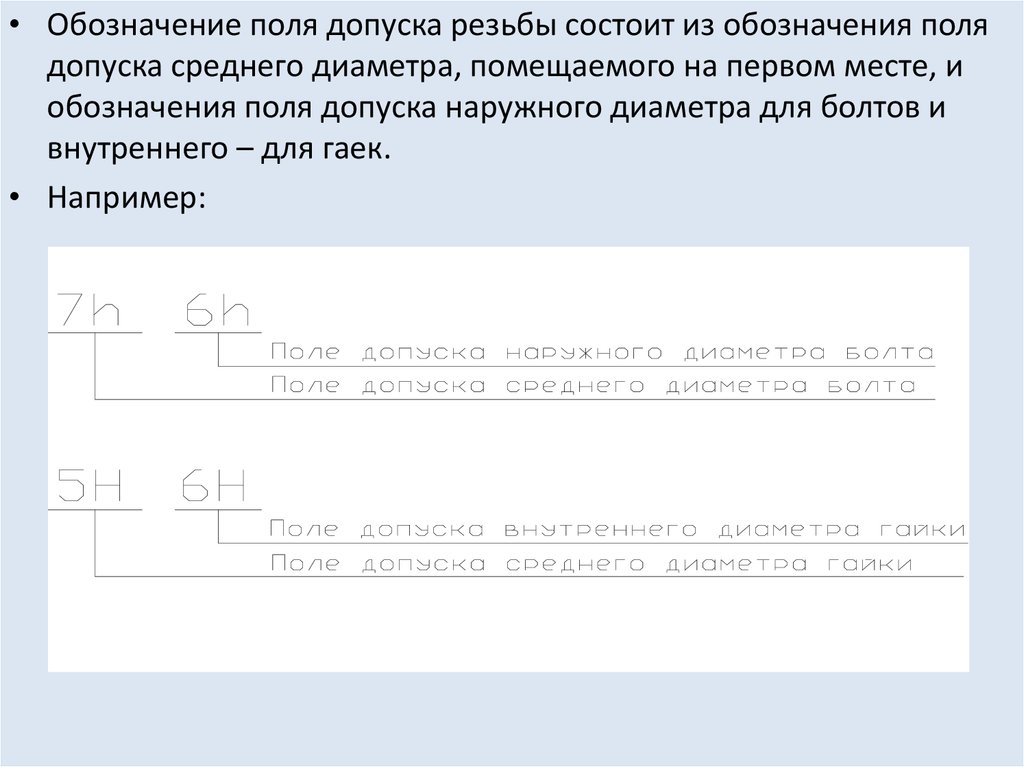

• Обозначение поля допуска резьбы состоит из обозначения полядопуска среднего диаметра, помещаемого на первом месте, и

обозначения поля допуска наружного диаметра для болтов и

внутреннего – для гаек.

• Например:

30.

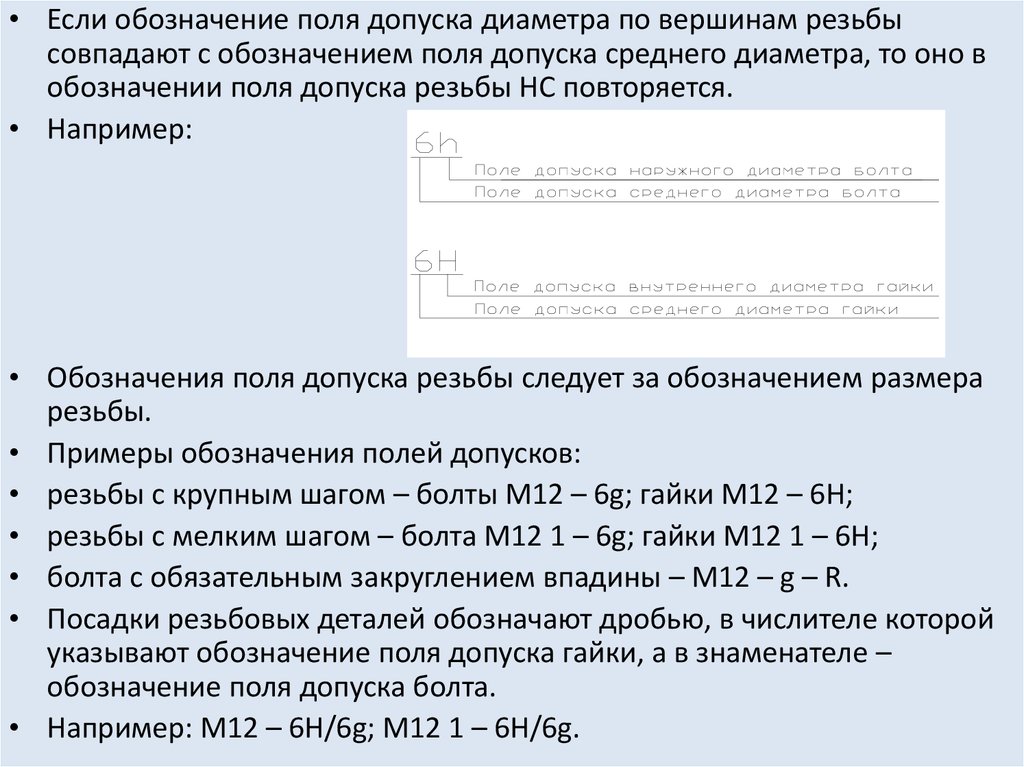

• Если обозначение поля допуска диаметра по вершинам резьбысовпадают с обозначением поля допуска среднего диаметра, то оно в

обозначении поля допуска резьбы НС повторяется.

• Например:

• Обозначения поля допуска резьбы следует за обозначением размера

резьбы.

• Примеры обозначения полей допусков:

• резьбы с крупным шагом – болты М12 – 6g; гайки М12 – 6H;

• резьбы с мелким шагом – болта М12 1 – 6g; гайки М12 1 – 6H;

• болта с обязательным закруглением впадины – М12 – g – R.

• Посадки резьбовых деталей обозначают дробью, в числителе которой

указывают обозначение поля допуска гайки, а в знаменателе –

обозначение поля допуска болта.

• Например: М12 – 6Н/6g; М12 1 – 6Н/6g.

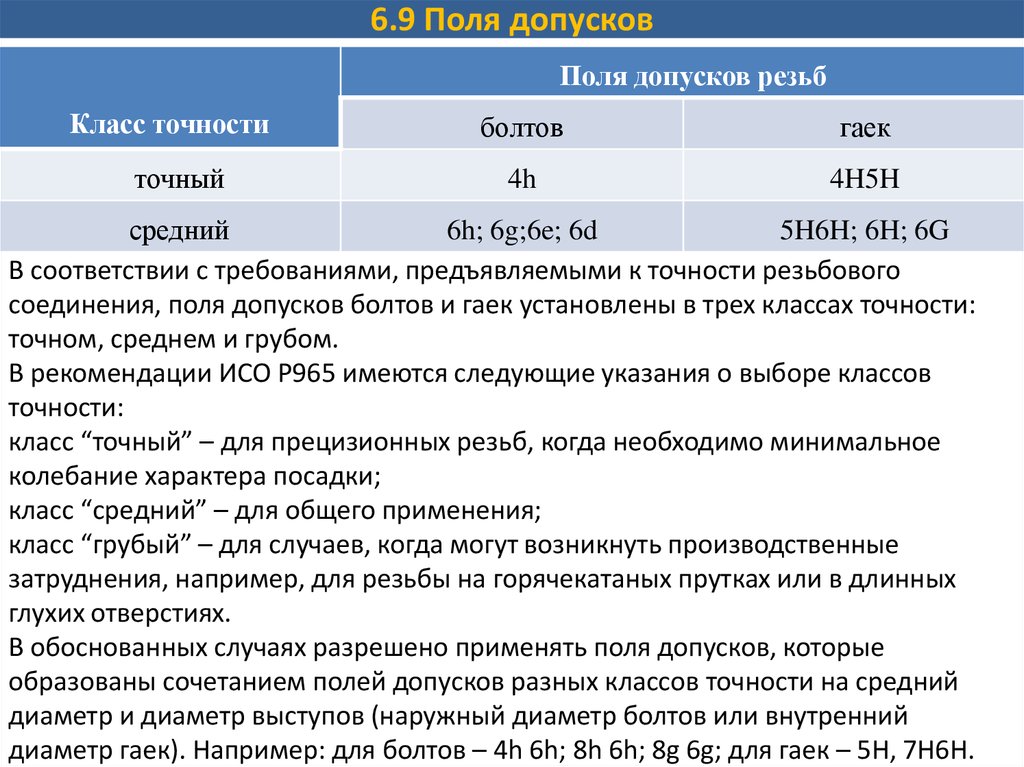

31. 6.9 Поля допусков

Поля допусков резьбКласс точности

точный

болтов

гаек

4h

4H5H

средний

6h; 6g;6e; 6d

5H6H; 6H; 6G

В соответствии с требованиями, предъявляемыми к точности резьбового

соединения, поля допусков болтов и гаек установлены в трех классах точности:

точном, среднем и грубом.

В рекомендации ИСО Р965 имеются следующие указания о выборе классов

точности:

класс “точный” – для прецизионных резьб, когда необходимо минимальное

колебание характера посадки;

класс “средний” – для общего применения;

класс “грубый” – для случаев, когда могут возникнуть производственные

затруднения, например, для резьбы на горячекатаных прутках или в длинных

глухих отверстиях.

В обоснованных случаях разрешено применять поля допусков, которые

образованы сочетанием полей допусков разных классов точности на средний

диаметр и диаметр выступов (наружный диаметр болтов или внутренний

диаметр гаек). Например: для болтов – 4h 6h; 8h 6h; 8g 6g; для гаек – 5H, 7H6H.

32. 6.10 Допуски цилиндрических зубчатых передач

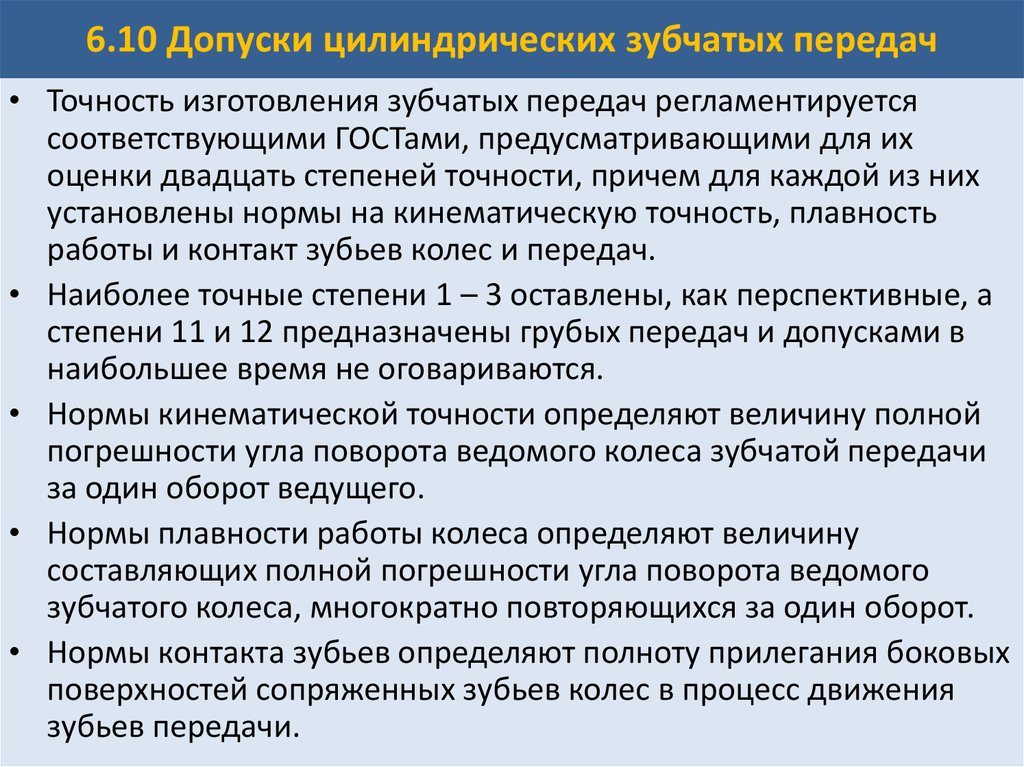

• Точность изготовления зубчатых передач регламентируетсясоответствующими ГОСТами, предусматривающими для их

оценки двадцать степеней точности, причем для каждой из них

установлены нормы на кинематическую точность, плавность

работы и контакт зубьев колес и передач.

• Наиболее точные степени 1 – 3 оставлены, как перспективные, а

степени 11 и 12 предназначены грубых передач и допусками в

наибольшее время не оговариваются.

• Нормы кинематической точности определяют величину полной

погрешности угла поворота ведомого колеса зубчатой передачи

за один оборот ведущего.

• Нормы плавности работы колеса определяют величину

составляющих полной погрешности угла поворота ведомого

зубчатого колеса, многократно повторяющихся за один оборот.

• Нормы контакта зубьев определяют полноту прилегания боковых

поверхностей сопряженных зубьев колес в процесс движения

зубьев передачи.

33.

• Нормы боковых зазоров в передачах с нерегулируемымимежцентровыми расстояниями (при отсутствии

люфтовыбирателейи компенсаторов) определяют величины

мертвых ходов передачи.

• Зубчатые колеса передаточных механизмов должны иметь 7–ю

(до V=10 м/с) или 7–ю (до V=6 м/с) степень точности. При

повышенных требованиях к точности перемещения зубчатые

колеса изготовляют 6–й степени точности.

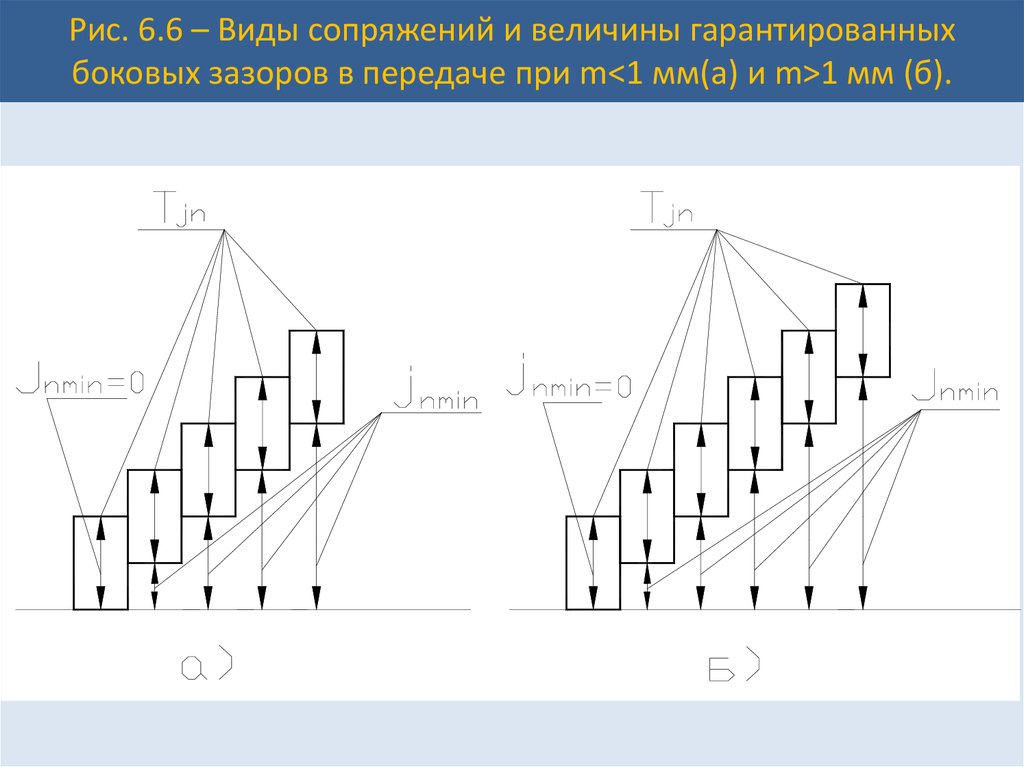

• Для цилиндрических передач по СТСЭВ 642 – 77 (при m<1 мм)

установлено пять видов сопряжений: H, G, F, E и D,

определяющих величину гарантированного бокового зазора j min

(рис. 6а) и четыре вида допусков на него T , обозначаемых в

порядке возрастания h, g, f, e. Допуск е используют для

сопряжений Е и D.

• СТСЭВ 641 – 77 (при m 1 мм) устанавливает шесть видов

сопряжений: H, E, D, C, B, A (рисунок 6, б) и восемь видов

допусков на боковой зазор T : h, d, c, b, a, x, y, z.

34. Рис. 6.6 – Виды сопряжений и величины гарантированных боковых зазоров в передаче при m<1 мм(а) и m>1 мм (б).

Рис. 6.6 – Виды сопряжений и величины гарантированныхбоковых зазоров в передаче при m<1 мм(а) и m>1 мм (б).

35.

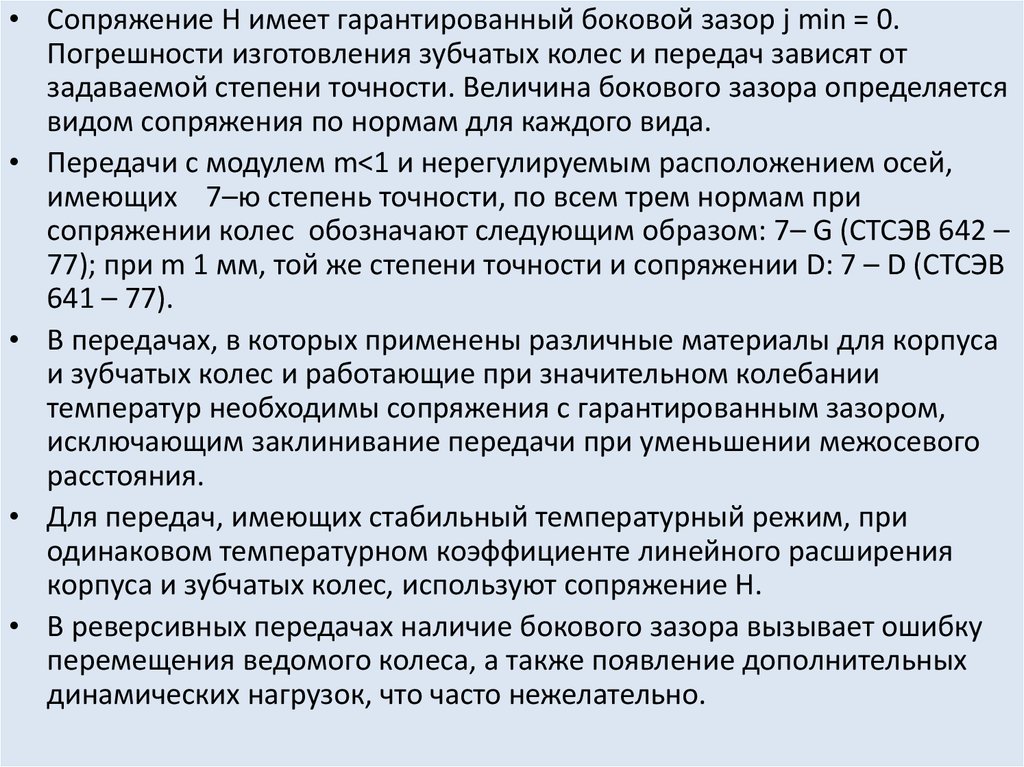

• Сопряжение H имеет гарантированный боковой зазор j min = 0.Погрешности изготовления зубчатых колес и передач зависят от

задаваемой степени точности. Величина бокового зазора определяется

видом сопряжения по нормам для каждого вида.

• Передачи с модулем m<1 и нерегулируемым расположением осей,

имеющих 7–ю степень точности, по всем трем нормам при

сопряжении колес обозначают следующим образом: 7– G (СТСЭВ 642 –

77); при m 1 мм, той же степени точности и сопряжении D: 7 – D (СТСЭВ

641 – 77).

• В передачах, в которых применены различные материалы для корпуса

и зубчатых колес и работающие при значительном колебании

температур необходимы сопряжения с гарантированным зазором,

исключающим заклинивание передачи при уменьшении межосевого

расстояния.

• Для передач, имеющих стабильный температурный режим, при

одинаковом температурном коэффициенте линейного расширения

корпуса и зубчатых колес, используют сопряжение Н.

• В реверсивных передачах наличие бокового зазора вызывает ошибку

перемещения ведомого колеса, а также появление дополнительных

динамических нагрузок, что часто нежелательно.

36.

• Лекция окончена.• СПАСИБО ЗА ВНИМАНИЕ!

mechanics

mechanics