Similar presentations:

Оптимизация процесса складирования и отпуска ТМЦ на Главном складе Красноярской дирекции материально-технического обеспечения

1. Доклад о внедрение проекта бережливого производства на Главном материальном складе (ГМС) Красноярской Дирекции материально

технического обеспеченияТема доклада: Оптимизация процесса складирования и отпуска ТМЦ на

Главном материальном складе Красноярской дирекции материальнотехнического обеспечения при централизованных доставках.

Медведева Анна Аркадьевна

Приёмосдатчик груза и багажа Главного материального склада (ГМС) Красноярской Дирекции материально

технического обеспечения

Шершнева Марина Владимировна

Заведующая кладовой Главного материального склада (ГМС) Красноярской Дирекции материально

технического обеспечения

31.01.2013 год

2. 2. Цель проекта: Оптимизация процесса складирования и отпуска ТМЦ, улучшение качества обслуживания клиентов ГМС за счет

снижения потерь времени.Задачи проекта:

- Проанализировать

деятельность процесса с

применением карты потока

создания ценностей

-

Применить инструменты и

методы бережливого

производства

- Посчитать экономический

эффект после внедрения

методов бережливого

производства

2 Оптимизация процесса складирования и отпуска ТМЦ на ГМС .

31.01.2013 год

3. 3. Проблемы выявленные при наблюдении за процессом складирования и отпуска ТМЦ.

Значительные затраты времени при непосредственномотпуске ТМЦ клиентам.

Отсутствие визуальных обозначений груза в кладовых с

наименованием организации получателя.

Простой автотранспорта в ожидании погрузки.

Дополнительные расходы топлива в период ожидания

погрузки ( в зимний период ).

3 Сокращение потерь при доставке и выгрузке контейнеров.

31.01.2013 год

4. 4. Инструменты и методы бережливого производства внедряемые на данном проекте.

Визуализация5S

Кайдзен

(Kaizen)

4 Оптимизация процесса складирования и отпуска ТМЦ на ГМС .

28.01.2013 год

КПСЦ – карта потока создания

ценности

5. 5. Карта создания потока ценностей в текущем состоянии.

Поступление

груза на

ГМС

Выгрузка

Приемка

Разборка

1,5 часа

Работа с

докумен

тами

0,5 часа

Хранение

Оформле

ние

докумен

тов

клиенту

72 часа

1 час

Отборка

груза для

клиентов

2,8 часа

Отпуск

груза и

загрузка в

автомаши

ны

1,2 часа

83 часа

5 часов

я Время добавления ценности – 6 часов

Полезная работа – 7,2 %

Время потери ценности – 77 часов

5 Оптимизация процесса складирования и отпуска ТМЦ на ГМС.

31.01.2013 год

Доставка

клиенту

4 часа

6. 6. Организация складирования ТМЦ в кладовой по системе «5S» и визуализации.

Визуализация6 . Оптимизация процесса складирования и отпуска ТМЦ на ГМС

31.01.2013 год

7. 7. Сокращение потерь времени загрузки. Снижение простоев автотранспорта под погрузкой.

7 . Оптимизация процесса складирования и отпуска ТМЦ на ГМС31.01.2013 год

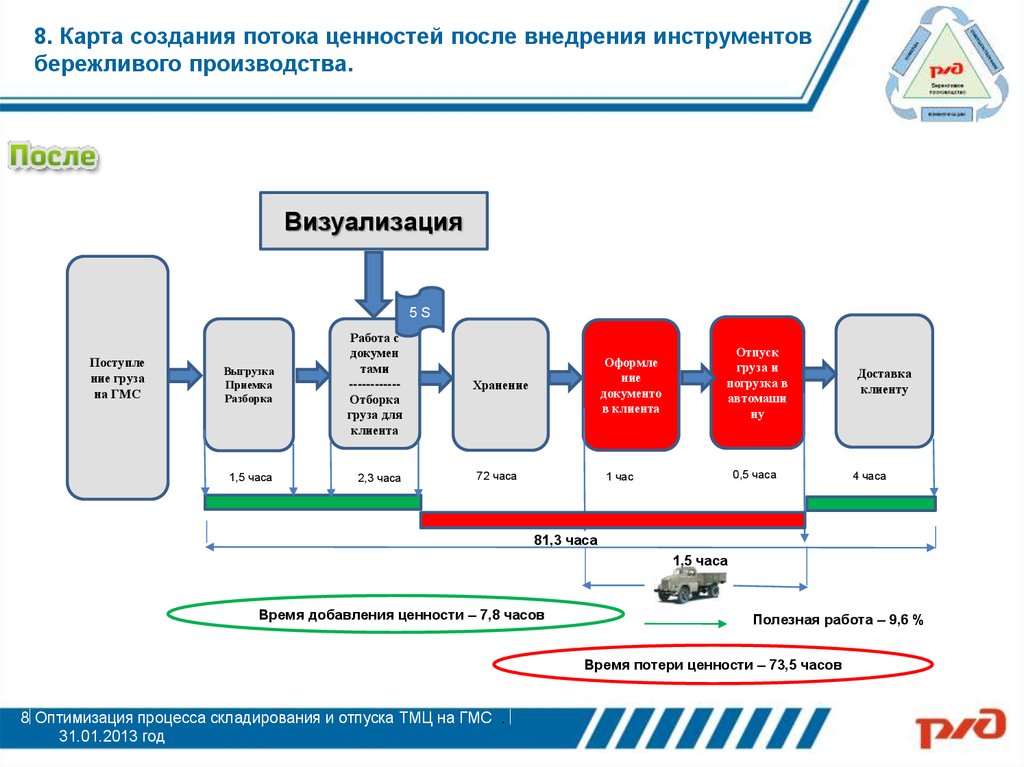

8. 8. Карта создания потока ценностей после внедрения инструментов бережливого производства.

Визуализация5S

Поступле

ние груза

на ГМС

Выгрузка

Приемка

Разборка

Работа с

докумен

тами

-----------Отборка

груза для

клиента

1,5 часа

2,3 часа

Оформле

ние

документо

в клиента

Хранение

72 часа

Отпуск

груза и

погрузка в

автомаши

ну

0,5 часа

1 час

Доставка

клиенту

4 часа

81,3 часа

1,5 часа

я Время добавления ценности – 7,8 часов

Полезная работа – 9,6 %

Время потери ценности – 73,5 часов

8 Оптимизация процесса складирования и отпуска ТМЦ на ГМС .

31.01.2013 год

9. 9. Сокращение общего времени процесса.

Анализ процессаАнализ процесса

81,3 часа

83 часа

- 1,7 часа

9 Оптимизация процесса складирования и отпуска ТМЦ на ГМС.

31.01.2013 год

10. 10. Результаты достигнутые при реализации проекта бережливое производство

При реализации мероприятий по внедрению бережливогопроизводства на ГМС время полного технологического

процесса сократилось на 1,7 часа.

Увеличилась производительность труда

на 2,15 %.

Сократилось время ожидания автотранспорта под

погрузкой на 3,5 часа.

Снизились затраты топлива в зимний период на

12,2 литра.

Улучшилось качество обслуживания клиентов.

10 Оптимизация процесса складирования и отпуска ТМЦ на ГМС.

31.01.2013 год

11.

11. Экономический эффект от внедрения технологийбережливого производства.

До внедрения методов за один процесс

После внедрения методов за один процесс

Общее время технологического

процесса – 83 часа

Общее время технологического

процесса – 81.3 часа

Время добавления ценности – 6 ч

Время добавления ценности – 7,8 ч

Время на загрузку автотранспорта – 5 часов

Время на загрузку автотранспорта – 1,5 часа

Затраты на топливо в период ожидания погрузки

17,5 литров- 476,5 рублей

Затраты на топливо в период ожидания погрузки

5,3 литра – 144,3 рубля

Полезная работа - 7,2 %

Полезная работа – 9,6 %

Экономия затрат на топливо за месяц составила - 1328,8 рубля

Экономия рабочего времени за месяц составила – 6,8 часа

11 . Оптимизация процесса складирования и отпуска ТМЦ на ГМС

31.01.2013 год

12.

12.Список нормативных документов.Распоряжение ОАО "РЖД" от 30.06.2010 N 1412р Об утверждении

Свода требований корпоративной интегрированной системы

менеджмента качества ОАО "РЖД (КИ СМК)

Функциональная стратегия управления качеством в ОАО «РЖД»,

утвержденная распоряжением ОАО «РЖД» от 15 января 2007 г. № 46р

Концепция применения технологий бережливого производства в ОАО

«РЖД»,утвержденная старшим вице-президентом ОАО «РЖД»

Гапановичем В.А. (2010 г.).

«Программа поэтапного внедрения бережливого производства в ОАО

«РЖД», утвержденная старшим вице-президентом ОАО «РЖД»

Гапановичем В.А., (01.03.2010).

Методические рекомендации по разработке и защите проектов по

направлению «Бережливое производство» (2012 г).

12 . Оптимизация процесса складирования и отпуска ТМЦ на ГМС

31.01.2013 год

13. СПАСИБО ЗА ВНИМАНИЕ

Для внедрения бережливого производства не нужнысерьезные вложения. Нужно просто изменить сознание

всех работников.

СПАСИБО ЗА ВНИМАНИЕ

12 Оптимизация процесса складирования и отпуска ТМЦ на ГМС.

31.01.2013 год

economics

economics