Similar presentations:

Структурная схема металлургического завода

1.

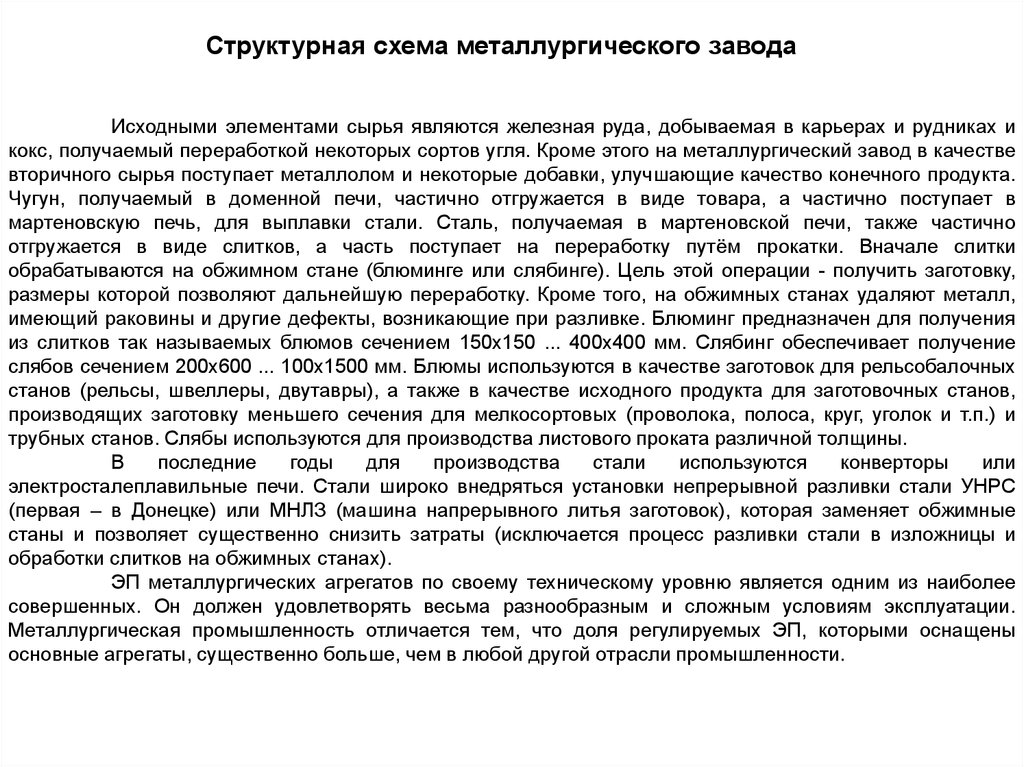

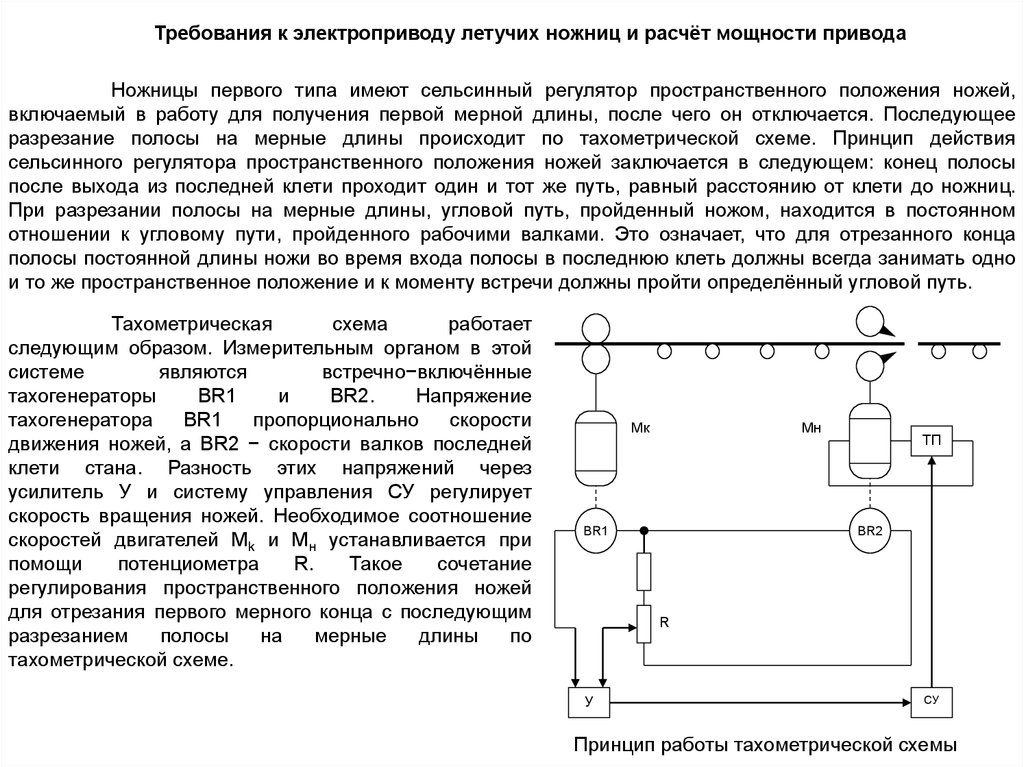

Структурная схема металлургического заводаИсходными элементами сырья являются железная руда, добываемая в карьерах и рудниках и

кокс, получаемый переработкой некоторых сортов угля. Кроме этого на металлургический завод в качестве

вторичного сырья поступает металлолом и некоторые добавки, улучшающие качество конечного продукта.

Чугун, получаемый в доменной печи, частично отгружается в виде товара, а частично поступает в

мартеновскую печь, для выплавки стали. Сталь, получаемая в мартеновской печи, также частично

отгружается в виде слитков, а часть поступает на переработку путём прокатки. Вначале слитки

обрабатываются на обжимном стане (блюминге или слябинге). Цель этой операции - получить заготовку,

размеры которой позволяют дальнейшую переработку. Кроме того, на обжимных станах удаляют металл,

имеющий раковины и другие дефекты, возникающие при разливке. Блюминг предназначен для получения

из слитков так называемых блюмов сечением 150x150 ... 400x400 мм. Слябинг обеспечивает получение

слябов сечением 200x600 ... 100x1500 мм. Блюмы используются в качестве заготовок для рельсобалочных

станов (рельсы, швеллеры, двутавры), а также в качестве исходного продукта для заготовочных станов,

производящих заготовку меньшего сечения для мелкосортовых (проволока, полоса, круг, уголок и т.п.) и

трубных станов. Слябы используются для производства листового проката различной толщины.

В

последние

годы

для

производства

стали

используются

конверторы

или

электросталеплавильные печи. Стали широко внедряться установки непрерывной разливки стали УНРС

(первая – в Донецке) или МНЛЗ (машина напрерывного литья заготовок), которая заменяет обжимные

станы и позволяет существенно снизить затраты (исключается процесс разливки стали в изложницы и

обработки слитков на обжимных станах).

ЭП металлургических агрегатов по своему техническому уровню является одним из наиболее

совершенных. Он должен удовлетворять весьма разнообразным и сложным условиям эксплуатации.

Металлургическая промышленность отличается тем, что доля регулируемых ЭП, которыми оснащены

основные агрегаты, существенно больше, чем в любой другой отрасли промышленности.

2.

Структурная схема металлургического заводаЧугун

Сталь

Руда

Доменна

я печь

Металлоло

м

Конвертор

Кокс

МНЛЗ

Мартеновска

я печь

Слитки

Блюминг

Загот

овочн

ый

стан

Рель

соба

лочн

ый

стан

Пров Сорт Труб

олоч овой ный

ный стан стан

стан

Слябинг

Толст Сред

олист нели

овой стово

стан

й

стан

Тонко

листо

вой

стан

боле

е 30

мм

2…12

мм

4…30

мм

Тонколистовой стан

холодной прокатки

0,008 … 2 мм

Структурная схема металлургического завода

3.

Структурная схема металлургического завода4.

Структурная схема металлургического завода5.

Структурная схема металлургического завода6.

Структурная схема металлургического завода7.

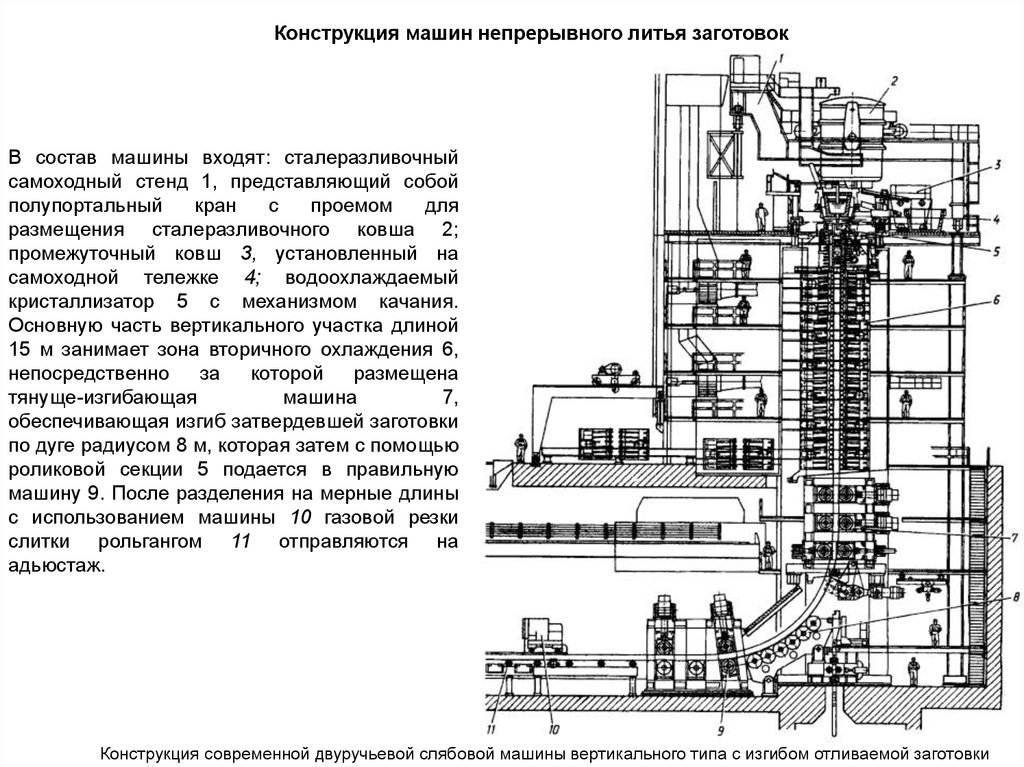

Конструкция машин непрерывного литья заготовокНепрерывная разливка стали в сравнении с разливкой в изложницы обладает целым рядом

преимуществ, главными из которых являются исключение из производственного цикла блюмингов и

слябингов, снижение в 3-4 раза отходов металла, существенное повышение производительности труда,

возможность механизации и автоматизации процесса дозированного перелива жидкой стали из ковша в

металлоприемник. Благодаря постоянному совершенствованию этого прогрессивного способа получения

металлических заготовок стало возможным разливать спокойную сталь практически любого состава.

Идея непрерывной разливки, принципы которой наиболее полно впервые были

сформулированы в 1846 г. Г. Бессемером, долгое время не могла найти реального воплощения по целому

ряду причин, главной из которой являлось отсутствие возвратно-поступательного движения

кристаллизатора. Лишь спустя восемьдесят семь лет (1933 г.) в Германии выдается патент, согласно

которому в конструкции МНЛЗ предусмотрено применение кристаллизатора, совершающего в процессе

разливки качательное движение.

Применение машин непрерывного литья заготовок в промышленных масштабах началось в 50-х

гг. XX ст. За прошедшие пятьдесят лет технология непрерывной разливки постоянно совершенствовалась

по нескольким направлениям:

- расширялся сортамент выпускаемой продукции;

- повышалась производительность за счет увеличения скорости разливки;

- расширялись технологические возможности применяемого механического оборудования;

- совмещались процессы непрерывной разливки и прокатки.

К началу XXI ст. число эксплуатируемых в мире машин непрерывного литья заготовок

превысило 1600, что позволило довести долю стали, разливаемой с их использованием, до 80 % от

общего объема производства.

Наиболее высоких показателей в области непрерывной разливки достигли такие страны, как

Япония, США, Германия, в которых более 90 % производимого металла разливают непрерывным

способом. В России и Украине этим способом разливают в настоящее время соответственно 50 и 23 %

стали. Для дальнейшего увеличения доли стали, разливаемой в этих странах на заготовки непрерывным

способом, будут сооружаться новые высокопроизводительные сортовые и слябовые МНЛЗ и

реконструироваться существующие установки.

8.

Конструкция машин непрерывного литья заготовокВ черной металлургии наиболее широкое развитие получил процесс непрерывной разливки

стали с кристаллизатором и вытягиванием слитка вращающимися валками. Сталь заливается в

водоохлаждаемую изложницу без дна - кристаллизатор, в который перед началом процесса вводится

временное дно (затравка). Верхний торец затравки выполняется в виде ласточкиного хвоста или

оснащается другими элементами для сцепления со слитком, а нижний

находится между тянущими валками. Когда уровень металла достигает

отметки 100... 150 мм от верхнего торца кристаллизатора, включается

механизм вытягивания непрерывного слитка. Затравка увлекает за собой

слиток с образовавшейся коркой и жидкой сердцевиной. Расход жидкой стали

согласуется со скоростью вытягивания слитка. Затем слиток (при температуре

наружной поверхности 1100... 1250°С) поступает в зону вторичного

охлаждения, куда интенсивно подается вода.

Из сталеразливочного ковша 6 сталь поступает в

промежуточный ковш 5 и кристаллизатор 4. Слиток

вытягивается из последнего с заданной скоростью

валками тянущей клети 2 через зону вторичного

охлаждения

3,

где

расположены

элементы,

удерживающие его от раздутия, и форсунки, с

помощью которых на поверхность слитка подается

вода, необходимая для интенсификации охлаждения.

Ниже тянущей клети расположено устройство 1 для

резки слитка на мерные длины и вспомогательное

оборудование для уборки заготовок и замены

затравки.

На вертикальных МНЛЗ

выпускают

различные марки сталей. Скорость разливки достигает

0,9 м/мин. Однако из-за большой высоты установок (40

м и более) требуется сооружение глубоких колодцев

или высоких зданий и, следовательно, повышенные капитальные затраты. Ограничение скорости

разливки объясняется тем, что в тянущей клети слиток не должен иметь жидкой фазы.

9.

Конструкция машин непрерывного литья заготовокМаксимальная скорость разливки определяется расстоянием L от мениска металла в

кристаллизаторе до оси верхних валков тянущей клети. Эта величина называется металлургической

длиной машины.

Скорость разливки слитка данного сечения ограничивается металлургической длиной машины.

Чем больше толщина слитка, тем ниже скорость и производительность, поэтому стремятся увеличить

ширину слитка, которая на крупных установках достигает 2...2,5м.

В радиальных установках (рис. б) кристаллизатор и зона вторичного охлаждения изогнуты по

радиусу R. Металлургическая длина этих машин по сравнению с вертикальными при той же высоте

увеличивается примерно в 1,5 раза. Для уменьшения высоты установок иногда уменьшают радиус, но это

может вызвать появление внутренних трещин в слитке. По опытным данным минимальное значение

радиуса должно составлять Rmin= h/30 (м).

Тянущая клеть в радиальных установках заменена правильно-тянущей машиной 7, благодаря

чему слиток можно разрезать на заготовки любой длины. Такая схема лучше согласуется с прокаткой (на

ее основе разработаны литейно-прокатные агрегаты). Кроме того, снижаются капитальные затраты на

сооружение установок.

Отдельную группу представляют собой современные МНЛЗ, оборудованные вертикальным

кристаллизатором. Они имеют вертикальный участок вторичного охлаждения, плавно переходящий в

горизонтальный с переменным радиусом. Такие машины сочетают в себе достоинства вертикальных и

радиальных машин непрерывного литья заготовок.

Для горизонтальных МНЛЗ характерно расположение всех элементов на уровне пола

сталеплавильного цеха, что значительно удешевляет их строительство. Однако при эксплуатации таких

машин приходится решать проблему обеспечения надежности узла стыковки кристаллизатора с емкостью

для жидкой стали.

В зависимости от числа одновременно отливаемых заготовок МНЛЗ разделяют на

одноручьевые, двуручьевые и многоручьевые.

По форме и размерам поперечного сечения получаемой непрерывно литой заготовки различают

слябовые и сортовые МНЛЗ.

Выбор типа МНЛЗ связан с учетом целого ряда факторов, главными из которых являются

наличие свободных площадей под строительство, производительность сталеплавильных агрегатов,

вместимость сталеразливочных ковшей, предполагаемый сортамент выпускаемой металлопродукции.

10.

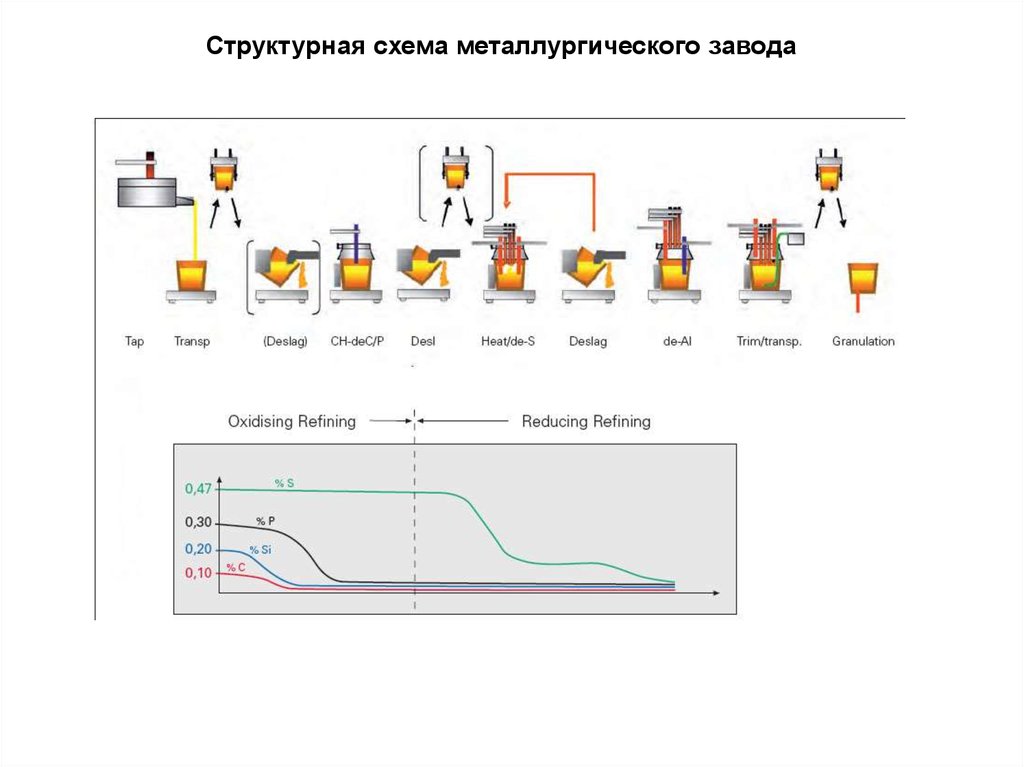

Конструкция машин непрерывного литья заготовокВ состав машины входят: сталеразливочный

самоходный стенд 1, представляющий собой

полупортальный

кран

с

проемом

для

размещения сталеразливочного ковша 2;

промежуточный ковш 3, установленный на

самоходной тележке 4; водоохлаждаемый

кристаллизатор 5 с механизмом качания.

Основную часть вертикального участка длиной

15 м занимает зона вторичного охлаждения 6,

непосредственно

за

которой

размещена

тянуще-изгибающая

машина

7,

обеспечивающая изгиб затвердевшей заготовки

по дуге радиусом 8 м, которая затем с помощью

роликовой секции 5 подается в правильную

машину 9. После разделения на мерные длины

с использованием машины 10 газовой резки

слитки рольгангом 11 отправляются на

адьюстаж.

Конструкция современной двуручьевой слябовой машины вертикального типа с изгибом отливаемой заготовки

11.

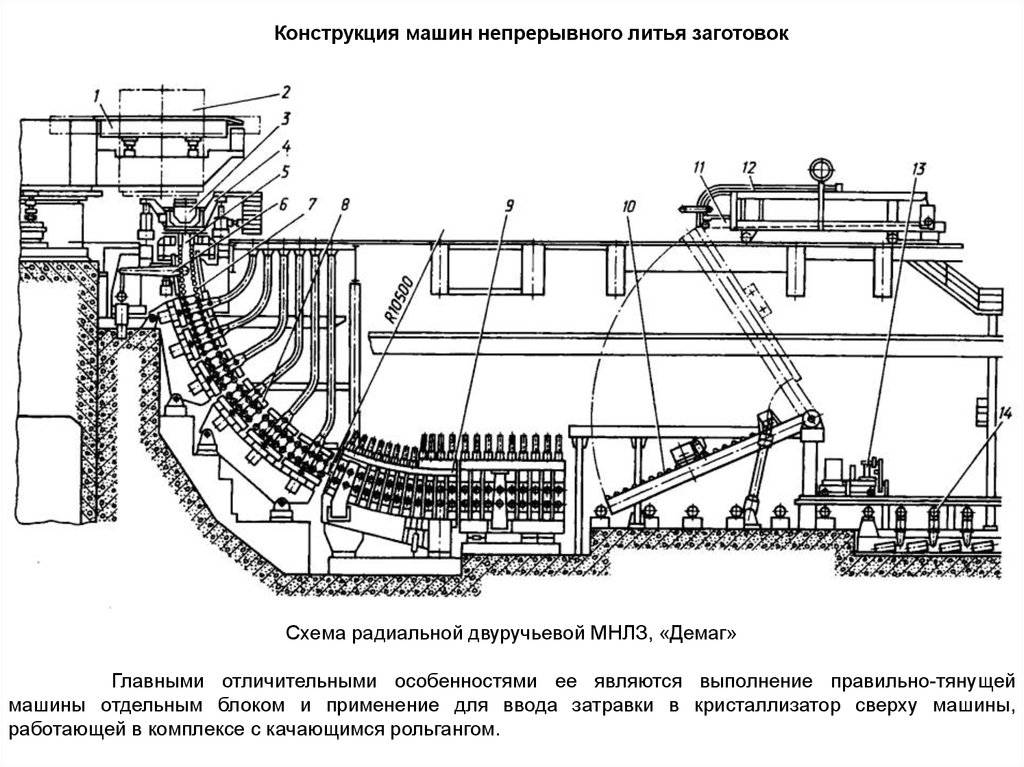

Конструкция машин непрерывного литья заготовокСхема радиальной двуручьевой МНЛЗ, «Демаг»

Главными отличительными особенностями ее являются выполнение правильно-тянущей

машины отдельным блоком и применение для ввода затравки в кристаллизатор сверху машины,

работающей в комплексе с качающимся рольгангом.

12.

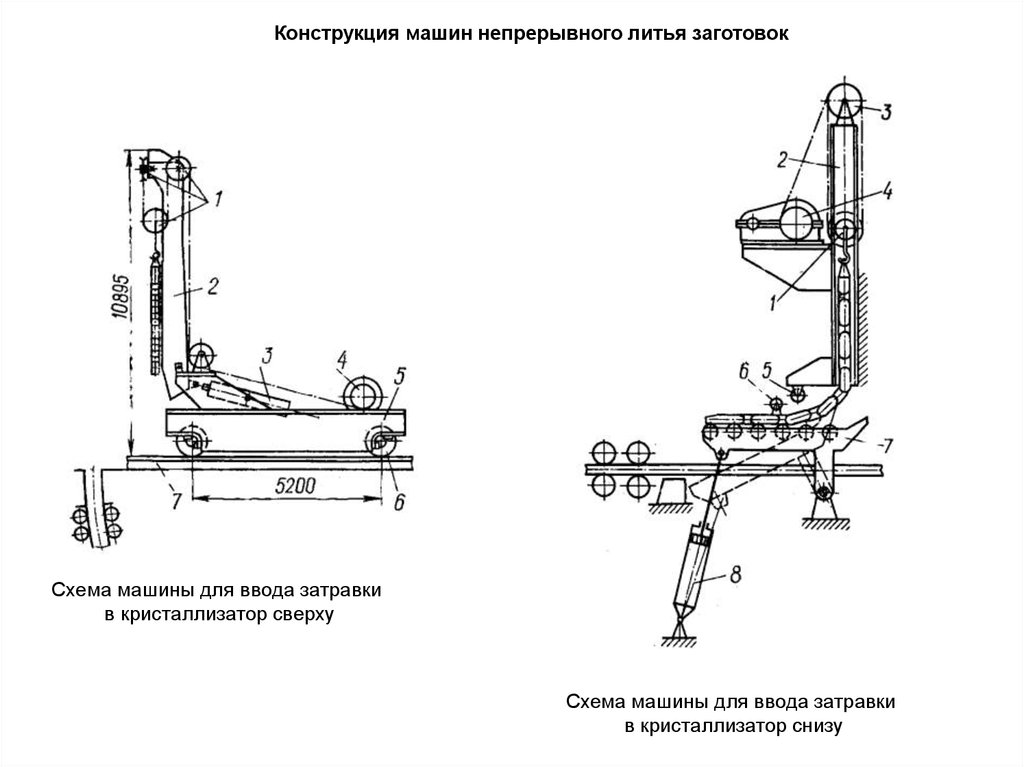

Конструкция машин непрерывного литья заготовокСхема машины для ввода затравки

в кристаллизатор сверху

Схема машины для ввода затравки

в кристаллизатор снизу

13.

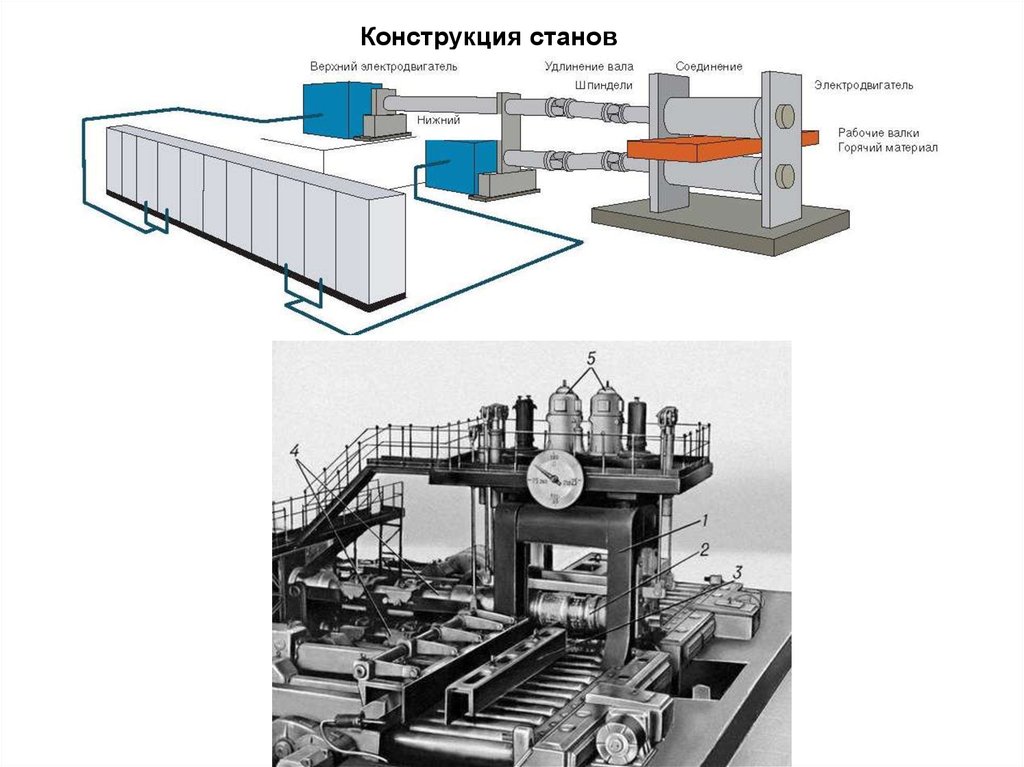

Конструкция становОсновная операция прокатки производится с помощью вращающихся валков, расположенных в

рабочей клети, которая состоит из двух вертикальных станин, имеющих форму рам, в которых

расположены подшипники валков. Верхний рабочий валок с помощью нажимного устройства может

перемещаться, а ось нижнего неподвижна. Передаточные механизмы прокатных станов в общем случае

состоя из следующих узлов: клеть, рабочие шпиндели, соединительная муфта, маховик. Шестерёнчатая

клеть предназначена для передачи движения двум или трём валкам, состоит из шестерён одинакового

диаметра. В реверсивных станах, обычно, редукторов нет. Шпиндели служат для передачи движения

валками от редуктора. Шарнирные соединения между редуктором и валками применены в связи с

перемещением верхнего валка. Маховик перемещается в нереверсивных станах, работающих с резко

переменной нагрузкой.

Кроме прокатных клетей на прокатном стане применяют ряд вспомогательных механизмов:

рольганга для транспортировки металла, кантователи, манипуляторы, ножницы, нажимные устройства.

Машзал

Пролёт

Машзал

Пролёт

Д

Д1

ШК

РК

Д2

РК

Упрощённая конструкция рабочей клети с групповым и индивидуальным приводом валков

14.

Конструкция станов15.

Конструкция станов16.

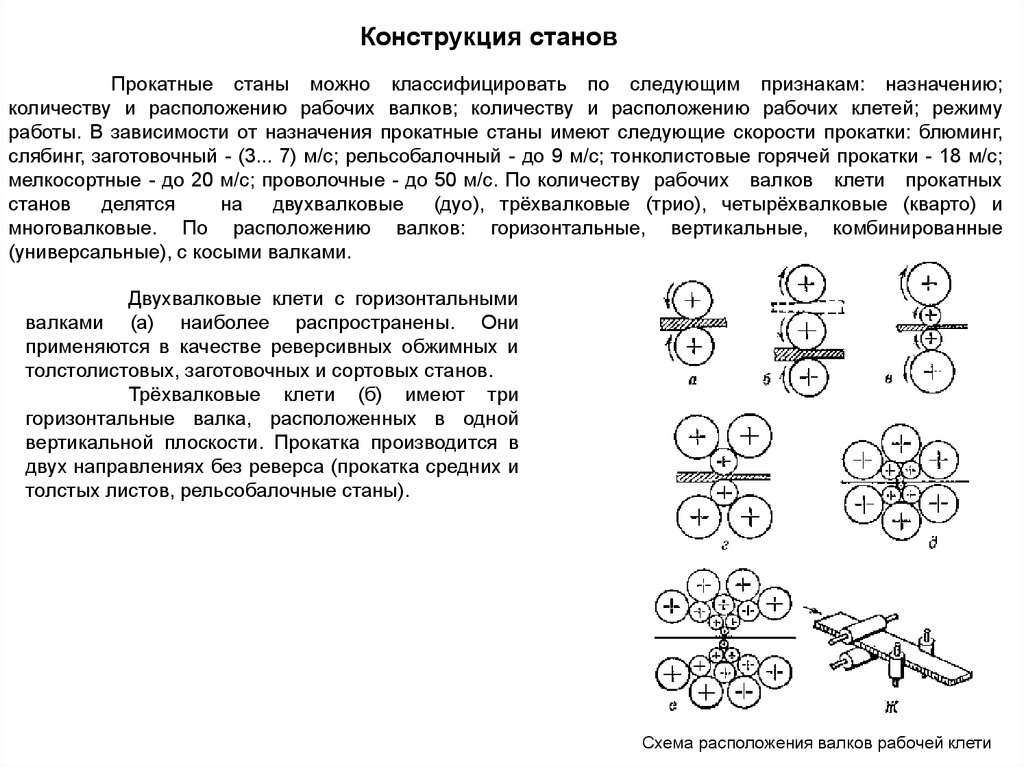

Конструкция становПрокатные станы можно классифицировать по следующим признакам: назначению;

количеству и расположению рабочих валков; количеству и расположению рабочих клетей; режиму

работы. В зависимости от назначения прокатные станы имеют следующие скорости прокатки: блюминг,

слябинг, заготовочный - (3... 7) м/с; рельсобалочный - до 9 м/с; тонколистовые горячей прокатки - 18 м/с;

мелкосортные - до 20 м/с; проволочные - до 50 м/с. По количеству рабочих валков клети прокатных

станов делятся

на двухвалковые

(дуо), трёхвалковые (трио), четырёхвалковые (кварто) и

многовалковые. По расположению валков: горизонтальные, вертикальные, комбинированные

(универсальные), с косыми валками.

Двухвалковые клети с горизонтальными

валками (а) наиболее распространены. Они

применяются в качестве реверсивных обжимных и

толстолистовых, заготовочных и сортовых станов.

Трёхвалковые клети (б) имеют три

горизонтальные валка, расположенных в одной

вертикальной плоскости. Прокатка производится в

двух направлениях без реверса (прокатка средних и

толстых листов, рельсобалочные станы).

Схема расположения валков рабочей клети

17.

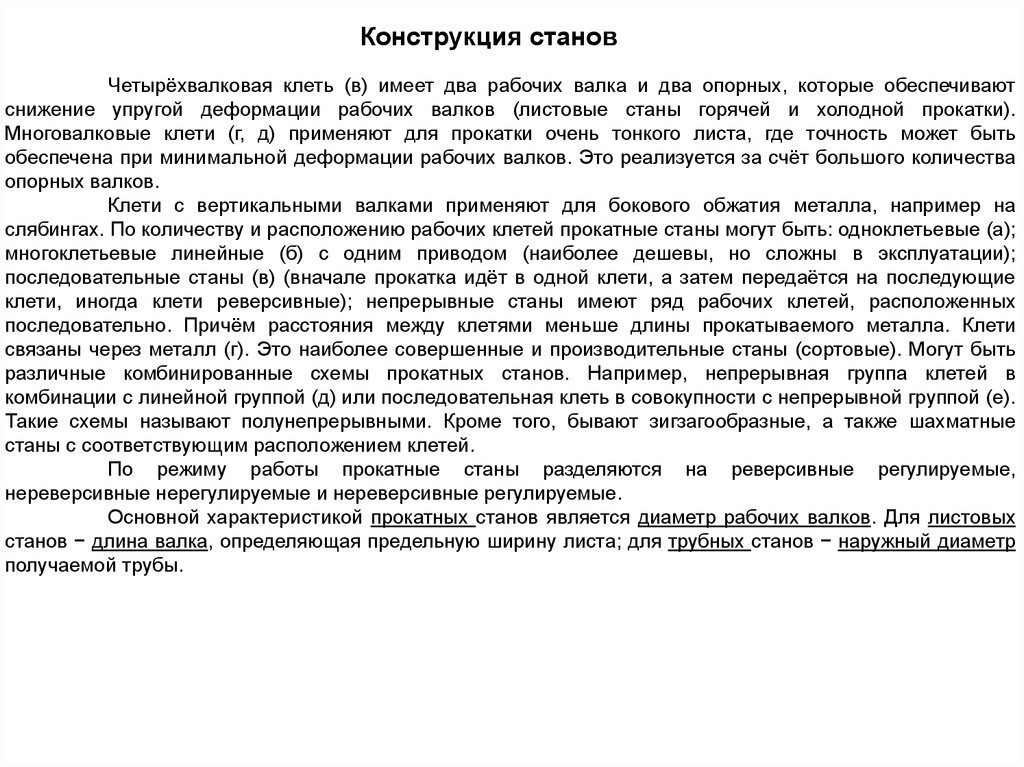

Конструкция становЧетырёхвалковая клеть (в) имеет два рабочих валка и два опорных, которые обеспечивают

снижение упругой деформации рабочих валков (листовые станы горячей и холодной прокатки).

Многовалковые клети (г, д) применяют для прокатки очень тонкого листа, где точность может быть

обеспечена при минимальной деформации рабочих валков. Это реализуется за счёт большого количества

опорных валков.

Клети с вертикальными валками применяют для бокового обжатия металла, например на

слябингах. По количеству и расположению рабочих клетей прокатные станы могут быть: одноклетьевые (а);

многоклетьевые линейные (б) с одним приводом (наиболее дешевы, но сложны в эксплуатации);

последовательные станы (в) (вначале прокатка идёт в одной клети, а затем передаётся на последующие

клети, иногда клети реверсивные); непрерывные станы имеют ряд рабочих клетей, расположенных

последовательно. Причём расстояния между клетями меньше длины прокатываемого металла. Клети

связаны через металл (г). Это наиболее совершенные и производительные станы (сортовые). Могут быть

различные комбинированные схемы прокатных станов. Например, непрерывная группа клетей в

комбинации с линейной группой (д) или последовательная клеть в совокупности с непрерывной группой (е).

Такие схемы называют полунепрерывными. Кроме того, бывают зигзагообразные, а также шахматные

станы с соответствующим расположением клетей.

По режиму работы прокатные станы разделяются на реверсивные регулируемые,

нереверсивные нерегулируемые и нереверсивные регулируемые.

Основной характеристикой прокатных станов является диаметр рабочих валков. Для листовых

станов − длина валка, определяющая предельную ширину листа; для трубных станов − наружный диаметр

получаемой трубы.

18.

а)Конструкция станов

б)

г)

в)

д)

е)

Схема расположения рабочих клетей прокатных станов

19.

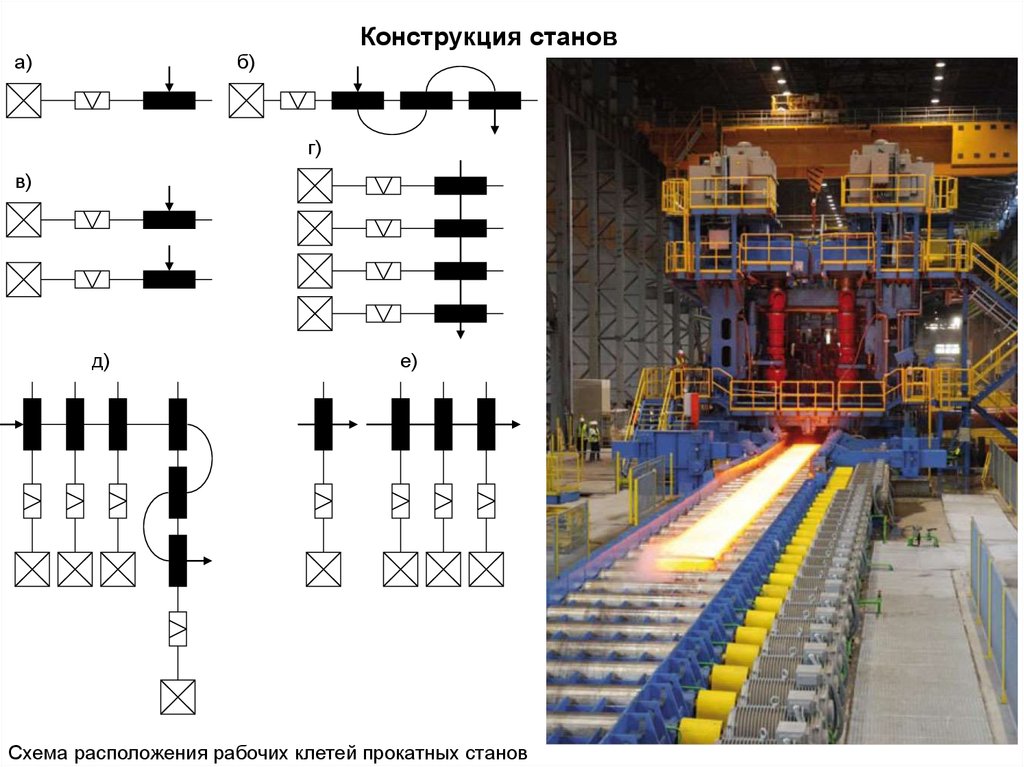

Обработка металлов давлением. Теория прокаткиПод обработкой металлов давлением понимают изменение формы или размеров металла в

результате воздействия возникших сил. К обработке металлов давлением относят следующие

технологические процессы: прокатка; волочение; прессование; ковка; штамповка.

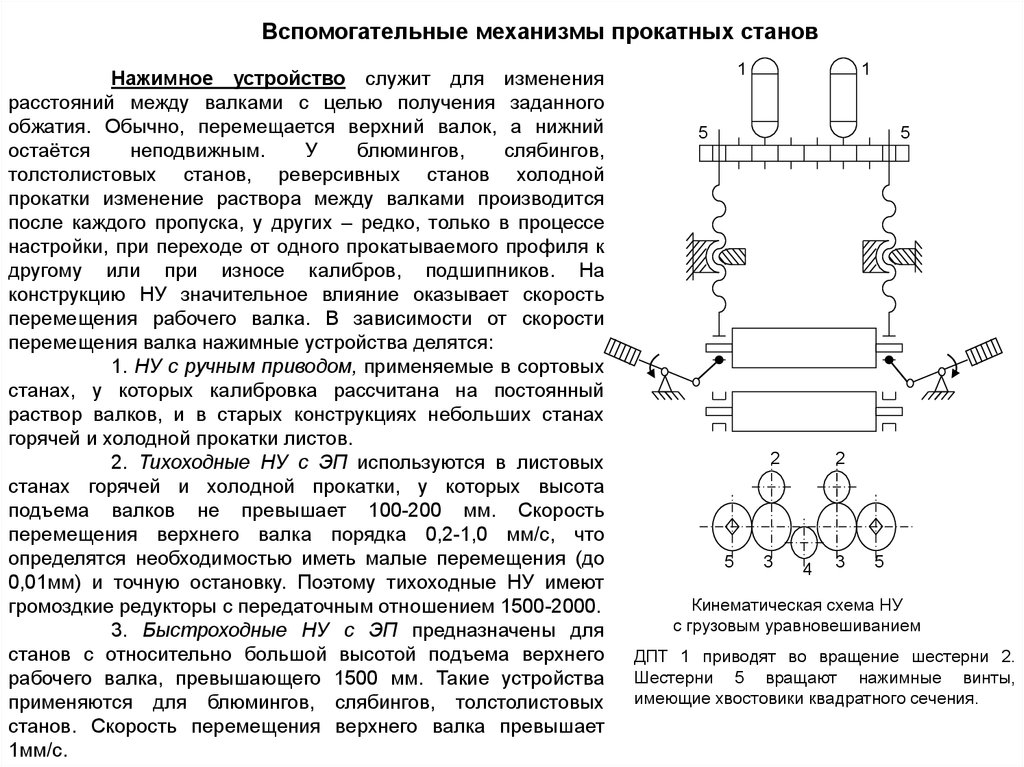

Около 75% всего получаемого металла обрабатывается прокаткой. Прокаткой называется

изменение размеров и формы металлов с помощью двух или нескольких вращающихся валиков.

Различают продольную, поперечную и косую прокатку. При продольной прокатке (а) металл

деформируется между двумя валками, вращающимися в разные стороны. При поперечной прокатке (б)

валики вращаются в одном направлении и металл приобретает вращательное движение. При косой

прокатке оси валков расположены под углом к друг другу (в).

Поперечная прокатка применяется для изготовления тел вращения. Косая − для получения

сплошного металла (трубы). Наибольшее распространение имеет продольная прокатка (90% всего

проката). При прокатке имеет место пластическая деформация. Пластические свойства зависят от состава

металла, термической обработки и температуры. С увеличением температуры уменьшается

сопротивление деформации, а следовательно усилие и расход энергии на деформацию. Поэтому чаще

всего ведут прокатку разогретой стали. Прокатка очень тонкого листа (менее 1 мм) производится в

холодном состоянии. При горячей прокатке окалина по толщине будет превышать размер заготовки. При

подходе к валкам металл захватывается ими и обжимается, в результате чего уменьшается его сечение за

счёт главным образом увеличения длины, так как ширина увеличивается незначительно. Однократный

проход металла через вращающиеся валки называется пропуском. Обычно прокатка производится в

несколько пропусков.

а)

б)

в)

Схемы продольной, поперечной и косой прокатки

20.

Схема технологической линии стана горячей прокаткиБлюминг − обжимной стан с квадратным сечением. Валки калиброванные, имеют по длине

разные профили. В зависимости от диаметра валков различают большие, средние и малые. Слябинг −

для прокатки слитков до 45т. сеч. 200*600 и 100*1500. Их различие − это рабочая клеть с вертикальными

валками, которая устанавливается перед горизонтами валками. Валки слябинга гладкие, без калибров. Для

Б и С применяют два варианта привода рабочих валков: однодвигательный (групповой) и

двухдвигательный (индивидуальный). Нагретые слитки грузятся на слитковоз, которой доставляет к

транспортному рольгангу, далее они перемещаются к рабочей клети.

Манипуляторы − обеспечивают перемещение слитка из калибра в калибр, а также его

переворачивается вокруг продольной оси на 900. после завершения прокатки раскат попадает на ножницы,

где отрезаются крайние части, содержащие раковины, а также производится нарезка на мерные длины.

Подача

слитков

На склад

блюмов

1

14

1

6

9

1

2

3

4

5

7

8

10

11

12

13

1

6

9

1

15

16

1

Машзал

Технологическая схема реверсивного стана горячей прокатки

1 – нагревательные колодцы;

2 – слитковоз;

3, 11, 13 – транспортирующие

рольганги;

4 – передний удлинительный

рольганг;

5 – передний рабочий рольганг;

6 – передний кантователь;

7 – рабочая клеть блюминга;

8 – задний рабочий рольганг;

9 – задний кантователь;

10 – задний удлинительный

рольганг;

12 – ножницы;

14 – цепной транспортёр

(шлеппер).

21.

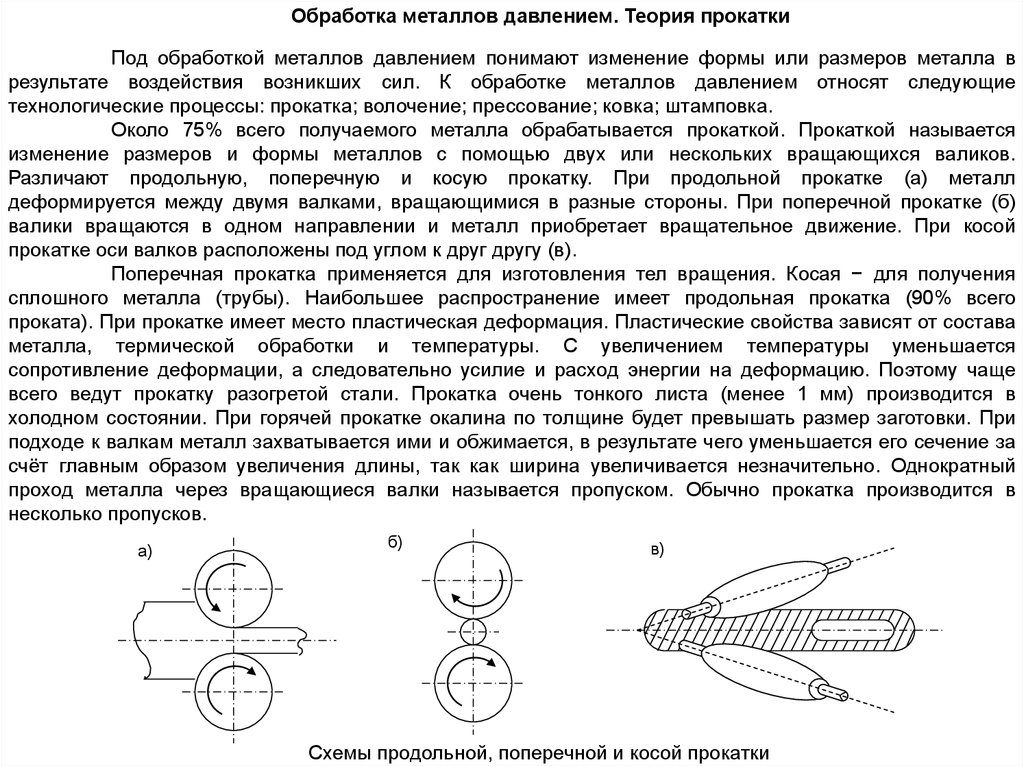

Вспомогательные механизмы прокатных становНажимное устройство служит для изменения

расстояний между валками с целью получения заданного

обжатия. Обычно, перемещается верхний валок, а нижний

остаётся

неподвижным.

У

блюмингов,

слябингов,

толстолистовых станов, реверсивных станов холодной

прокатки изменение раствора между валками производится

после каждого пропуска, у других – редко, только в процессе

настройки, при переходе от одного прокатываемого профиля к

другому или при износе калибров, подшипников. На

конструкцию НУ значительное влияние оказывает скорость

перемещения рабочего валка. В зависимости от скорости

перемещения валка нажимные устройства делятся:

1. НУ с ручным приводом, применяемые в сортовых

станах, у которых калибровка рассчитана на постоянный

раствор валков, и в старых конструкциях небольших станах

горячей и холодной прокатки листов.

2. Тихоходные НУ с ЭП используются в листовых

станах горячей и холодной прокатки, у которых высота

подъема валков не превышает 100-200 мм. Скорость

перемещения верхнего валка порядка 0,2-1,0 мм/с, что

определятся необходимостью иметь малые перемещения (до

0,01мм) и точную остановку. Поэтому тихоходные НУ имеют

громоздкие редукторы с передаточным отношением 1500-2000.

3. Быстроходные НУ с ЭП предназначены для

станов с относительно большой высотой подъема верхнего

рабочего валка, превышающего 1500 мм. Такие устройства

применяются для блюмингов, слябингов, толстолистовых

станов. Скорость перемещения верхнего валка превышает

1мм/с.

1

1

5

5

2

5

3

2

4

3

5

Кинематическая схема НУ

с грузовым уравновешиванием

ДПТ 1 приводят во вращение шестерни 2.

Шестерни 5 вращают нажимные винты,

имеющие хвостовики квадратного сечения.

22.

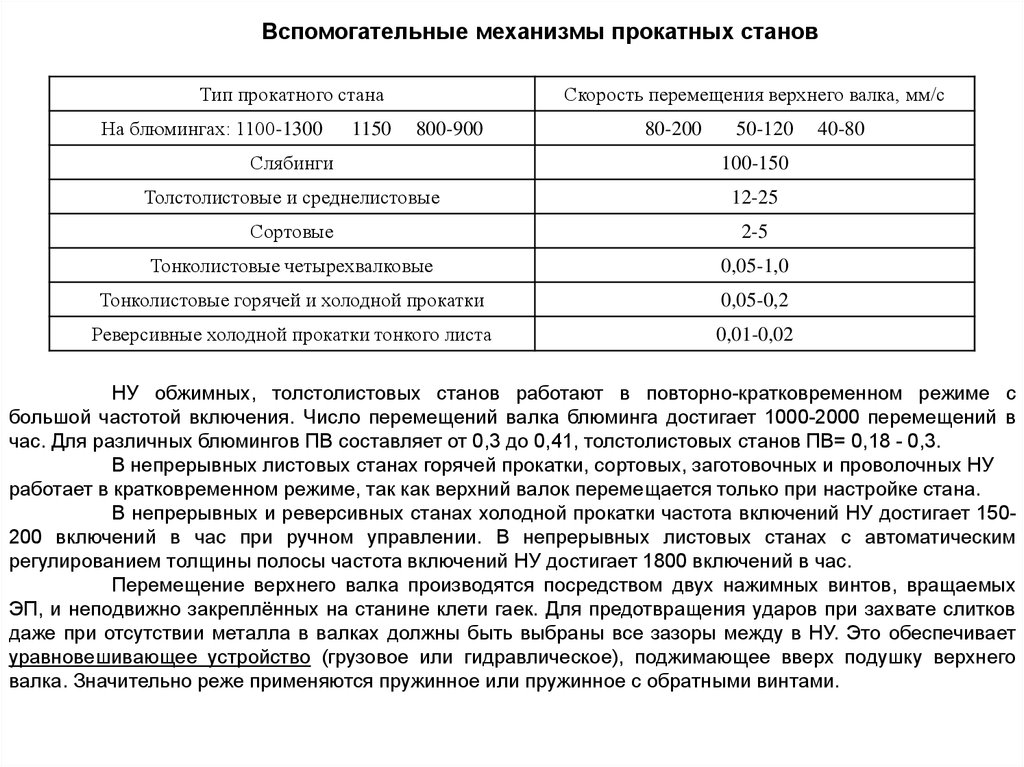

Вспомогательные механизмы прокатных становТип прокатного стана

На блюмингах: 1100-1300

1150

Скорость перемещения верхнего валка, мм/с

800-900

80-200

50-120

Слябинги

100-150

Толстолистовые и среднелистовые

12-25

Сортовые

2-5

Тонколистовые четырехвалковые

0,05-1,0

Тонколистовые горячей и холодной прокатки

0,05-0,2

Реверсивные холодной прокатки тонкого листа

0,01-0,02

40-80

НУ обжимных, толстолистовых станов работают в повторно-кратковременном режиме с

большой частотой включения. Число перемещений валка блюминга достигает 1000-2000 перемещений в

час. Для различных блюмингов ПВ составляет от 0,3 до 0,41, толстолистовых станов ПВ= 0,18 - 0,3.

В непрерывных листовых станах горячей прокатки, сортовых, заготовочных и проволочных НУ

работает в кратковременном режиме, так как верхний валок перемещается только при настройке стана.

В непрерывных и реверсивных станах холодной прокатки частота включений НУ достигает 150200 включений в час при ручном управлении. В непрерывных листовых станах с автоматическим

регулированием толщины полосы частота включений НУ достигает 1800 включений в час.

Перемещение верхнего валка производятся посредством двух нажимных винтов, вращаемых

ЭП, и неподвижно закреплённых на станине клети гаек. Для предотвращения ударов при захвате слитков

даже при отсутствии металла в валках должны быть выбраны все зазоры между в НУ. Это обеспечивает

уравновешивающее устройство (грузовое или гидравлическое), поджимающее вверх подушку верхнего

валка. Значительно реже применяются пружинное или пружинное с обратными винтами.

23.

Вспомогательные механизмы прокатных становГрузовое уравновешивание применяют для быстроходных механизмов при перемещении

верхнего валка на большую высоту (до 2000 мм на блюмингах и слябингах). Оно осуществляется при

помощи грузов, расположенных под рабочей клетью.

Гидравлическое уравновешивание применяют как при большом ходе верхнего валка (на

обжимных станах), так и при небольшом растворе валков (на четырехвалковых станах). Оно работает

бесшумно, без толчков, имеет небольшие габариты и легко управляемо при работе стана. Развиваемое

плунжером усилие составляет 1,2-1,4 веса уравновешиваемых деталей.

Пружинное уравновешивание применяется в тех случаях, когда высота подъема не превышает

50-100 мм. Используется для сортовых станов с постоянным расположением валков. Применяется редко.

Пружинное уравновешивание с обратными винтами, в котором пружины опираются на

подвижные опорные гайки, движущиеся со скоростью, равной скорости перемещения валка. Подушка

верхнего валка подвешена на тягах, опирающихся на уравновешивающие пружины, которые установлены на подвижной

опорной гайке. Гайка находится на полом обратном винте. Шаг полого винта равен шагу нажимного винта, что способствует

равенству линейных скоростей нажимного винта и подвижной опорной гайки, на которой находится пружина, удерживающая

подушку валка. Такая система уравновешивания применяется сравнительно редко из-за своей большой

высоты, дополнительных потерь на трение в обратном винте и сложности конструкции.

В качестве привода НУ обжимных, толстолистовых, непрерывных тонколистовых станов

горячей и холодной прокатки с автоматическим регулированием толщины полосы применяют дпт. В

качестве привода непрерывных станов используют электродвигатели переменного тока. ЭП нажимных

устройств по мощности достигает 2x800 кВт.

ЭП отрабатывает заданное перемещение валка и обеспечивает синхронность перемещения

опор валка. Это обеспечивается за счёт взаимосвязанных контуров перемещения правого и левого

приводов, которые снабжены датчиками перемещения.

24.

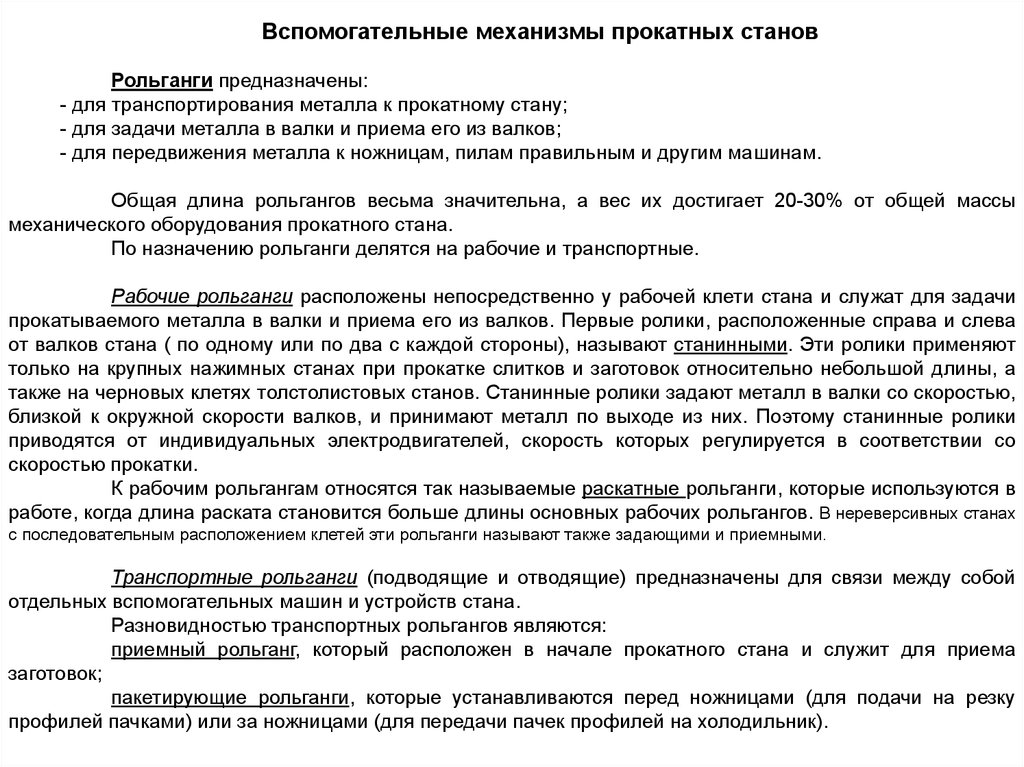

Вспомогательные механизмы прокатных становРольганги предназначены:

- для транспортирования металла к прокатному стану;

- для задачи металла в валки и приема его из валков;

- для передвижения металла к ножницам, пилам правильным и другим машинам.

Общая длина рольгангов весьма значительна, а вес их достигает 20-30% от общей массы

механического оборудования прокатного стана.

По назначению рольганги делятся на рабочие и транспортные.

Рабочие рольганги расположены непосредственно у рабочей клети стана и служат для задачи

прокатываемого металла в валки и приема его из валков. Первые ролики, расположенные справа и слева

от валков стана ( по одному или по два с каждой стороны), называют станинными. Эти ролики применяют

только на крупных нажимных станах при прокатке слитков и заготовок относительно небольшой длины, а

также на черновых клетях толстолистовых станов. Станинные ролики задают металл в валки со скоростью,

близкой к окружной скорости валков, и принимают металл по выходе из них. Поэтому станинные ролики

приводятся от индивидуальных электродвигателей, скорость которых регулируется в соответствии со

скоростью прокатки.

К рабочим рольгангам относятся так называемые раскатные рольганги, которые используются в

работе, когда длина раската становится больше длины основных рабочих рольгангов. В нереверсивных станах

с последовательным расположением клетей эти рольганги называют также задающими и приемными.

Транспортные рольганги (подводящие и отводящие) предназначены для связи между собой

отдельных вспомогательных машин и устройств стана.

Разновидностью транспортных рольгангов являются:

приемный рольганг, который расположен в начале прокатного стана и служит для приема

заготовок;

пакетирующие рольганги, которые устанавливаются перед ножницами (для подачи на резку

профилей пачками) или за ножницами (для передачи пачек профилей на холодильник).

25.

Вспомогательные механизмы прокатных становОсновными параметрами рольгангов является диаметр и длина бочки, шаг между роликами и

скорость их вращения. С целью снижения массы рольганга и уменьшения мощности двигателя диаметр

ролика выбирают минимальными по условиям прочности. Длину бочки роликов принимают равной длине

бочки валков для рабочих рольгангов, для транспортных рольгангов - на 150-200 мм больше ширины

транспортируемого проката. Шаг роликов выбирают из условия, что раскат должен лежать не менее чем на

двух роликах, однако он не должен быть очень большим, чтобы раскат не прогибался.

Скорость вращения роликов рабочих рольгангов должна быть на 10-15 % выше скорости

выходящего из прокатных валков металла. Для транспортных рольгангов скорость определяется типом и

назначением прокатного стана и характером выполняемых технологических операций. Так, для подводящих

рольгангов блюминга, транспортирующих тяжелые слитки, скорость равна 1,5-2 м/с, а у отводящих рольгангов за

непрерывным широкополосным станом горячей прокатки - до 30 м/с.

Режимы работы ЭП рольгангов зависят от назначения и типа прокатного стана. Рабочие

рольганги реверсивных обжимных станов имеют повторно-кратковременный режим с числом включений

более 1000 в час. Задающие и приемные рольганги у клетей нереверсивных станов работают в

длительном режиме, однако при перестройке стана на новый сортамент имеют значительное количество

пусков и торможений. Транспортные рольганги в зависимости от назначения участка могут иметь

длительный и повторно-кратковременный режим работы.

При рассмотрении технологического процесса на участке установки рольганга необходимо

определить требования по регулированию скорости. Регулируемые рольганги могут быть с плавной или

ступенчатой регулировкой скорости. Плавное регулирование скорости имеют рольганги, обслуживающие

регулируемые рабочие клети нереверсивных станов с длительным режимом работы. Диапазон

регулирования скорости рольганга связан с диапазоном регулирования соответствующей клети и

выбирается с учетом некоторых специфических требований. Например, наибольшая скорость отводящих

рольгангов берется выше скорости клети для создания разрыва между прокатом. Ступенчатую регулировку скорости с

двумя или тремя ступенями имеют рабочие рольганги реверсивных обжимных станов, а также некоторые

участки транспортных рольгангов, перестраиваемых на требуемую скорость в зависимости от размеров

прокатываемого профиля. Когда требуется точная остановка проката (загрузка печей, устранение сильных

ударов об упор в конце линии стана) применяют пониженную "ползучую" скорость.

26.

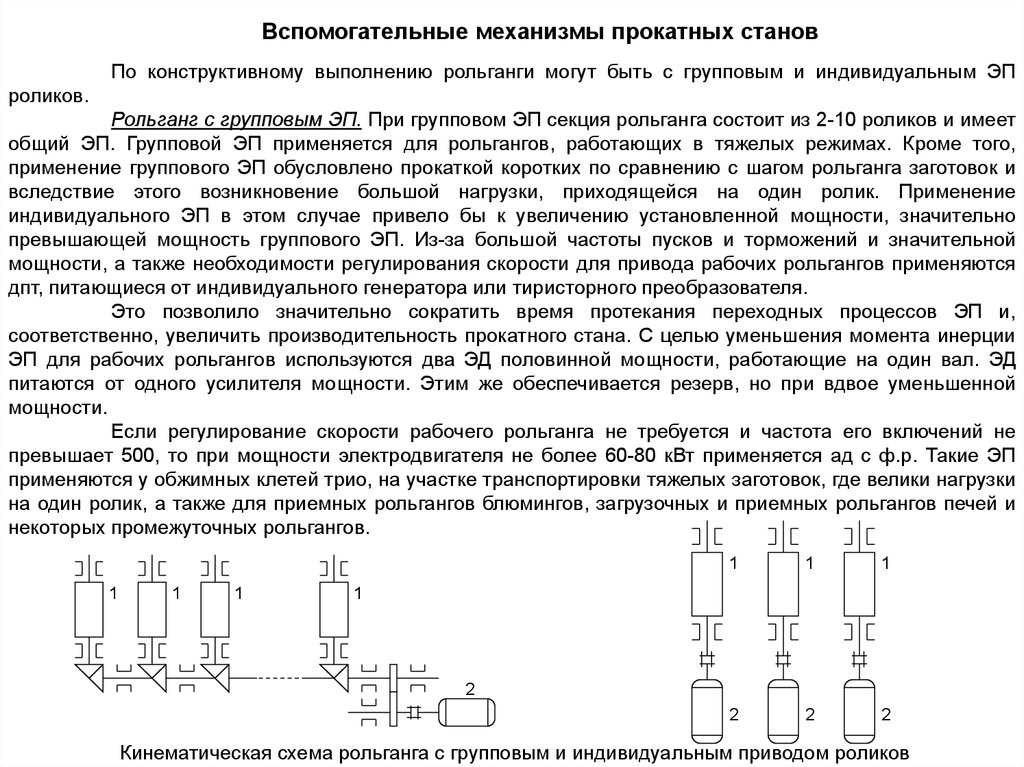

Вспомогательные механизмы прокатных становПо конструктивному выполнению рольганги могут быть с групповым и индивидуальным ЭП

роликов.

Рольганг с групповым ЭП. При групповом ЭП секция рольганга состоит из 2-10 роликов и имеет

общий ЭП. Групповой ЭП применяется для рольгангов, работающих в тяжелых режимах. Кроме того,

применение группового ЭП обусловлено прокаткой коротких по сравнению с шагом рольганга заготовок и

вследствие этого возникновение большой нагрузки, приходящейся на один ролик. Применение

индивидуального ЭП в этом случае привело бы к увеличению установленной мощности, значительно

превышающей мощность группового ЭП. Из-за большой частоты пусков и торможений и значительной

мощности, а также необходимости регулирования скорости для привода рабочих рольгангов применяются

дпт, питающиеся от индивидуального генератора или тиристорного преобразователя.

Это позволило значительно сократить время протекания переходных процессов ЭП и,

соответственно, увеличить производительность прокатного стана. С целью уменьшения момента инерции

ЭП для рабочих рольгангов используются два ЭД половинной мощности, работающие на один вал. ЭД

питаются от одного усилителя мощности. Этим же обеспечивается резерв, но при вдвое уменьшенной

мощности.

Если регулирование скорости рабочего рольганга не требуется и частота его включений не

превышает 500, то при мощности электродвигателя не более 60-80 кВт применяется ад с ф.р. Такие ЭП

применяются у обжимных клетей трио, на участке транспортировки тяжелых заготовок, где велики нагрузки

на один ролик, а также для приемных рольгангов блюмингов, загрузочных и приемных рольгангов печей и

некоторых промежуточных рольгангов.

1

1

1

1

1

1

2

2

2

1

2

Кинематическая схема рольганга с групповым и индивидуальным приводом роликов

27.

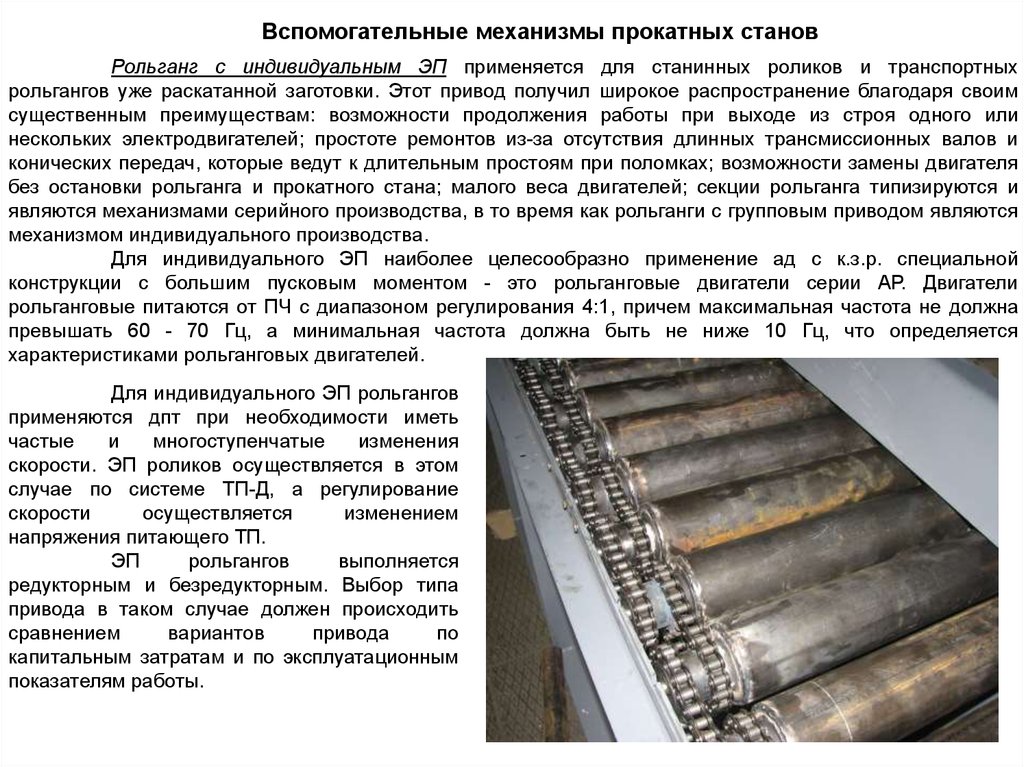

Вспомогательные механизмы прокатных становРольганг с индивидуальным ЭП применяется для станинных роликов и транспортных

рольгангов уже раскатанной заготовки. Этот привод получил широкое распространение благодаря своим

существенным преимуществам: возможности продолжения работы при выходе из строя одного или

нескольких электродвигателей; простоте ремонтов из-за отсутствия длинных трансмиссионных валов и

конических передач, которые ведут к длительным простоям при поломках; возможности замены двигателя

без остановки рольганга и прокатного стана; малого веса двигателей; секции рольганга типизируются и

являются механизмами серийного производства, в то время как рольганги с групповым приводом являются

механизмом индивидуального производства.

Для индивидуального ЭП наиболее целесообразно применение ад с к.з.р. специальной

конструкции с большим пусковым моментом - это рольганговые двигатели серии АР. Двигатели

рольганговые питаются от ПЧ с диапазоном регулирования 4:1, причем максимальная частота не должна

превышать 60 - 70 Гц, а минимальная частота должна быть не ниже 10 Гц, что определяется

характеристиками рольганговых двигателей.

Для индивидуального ЭП рольгангов

применяются дпт при необходимости иметь

частые

и

многоступенчатые

изменения

скорости. ЭП роликов осуществляется в этом

случае по системе ТП-Д, а регулирование

скорости

осуществляется

изменением

напряжения питающего ТП.

ЭП

рольгангов

выполняется

редукторным и безредукторным. Выбор типа

привода в таком случае должен происходить

сравнением

вариантов

привода

по

капитальным затратам и по эксплуатационным

показателям работы.

28.

Вспомогательные механизмы прокатных станов29.

Вспомогательные механизмы прокатных становНожницы применяются для поперечного и продольного

металлопроката. Применяются следующие виды резания металла:

- порезка металлопроката на мерные длины;

- обрезание переднего и заднего концов;

- продольное разрезание широких листов на ленты;

- обрезание кромок у листов.

резания

горячего

и

холодного

В зависимости от характера резания применяют различную конструкцию ножей, которые определяют

следующие типы ножниц:

- с параллельными ножами;

- с наклонными ножами;

- ножницы поперечной резки с катящимся резом;

- летучие;

- дисковые.

Ножницы с параллельными ножами предназначены для поперечной резки горячего металла

квадратного, прямоугольного и круглого сечения после прокатки его на блюмингах, слябингах,

заготовочных и сортовых станах, а также поперечной резки холодного металла (в этом случае профиль ножа

соответствует форме поперечного сечения разрезаемого металла).

Основными параметрами ножниц являются:

- максимальное усилие резания Р;

- ход ножей Н;

- длина ножей L;

- количество резов в минуту (производительность).

Ножницы поперечной резки с параллельными ножами делятся на две основные группы:

а) ножницы с верхним подвижным ножом (верхним резом);

б) ножницы с нижним подвижным ножом (нижним резом).

30.

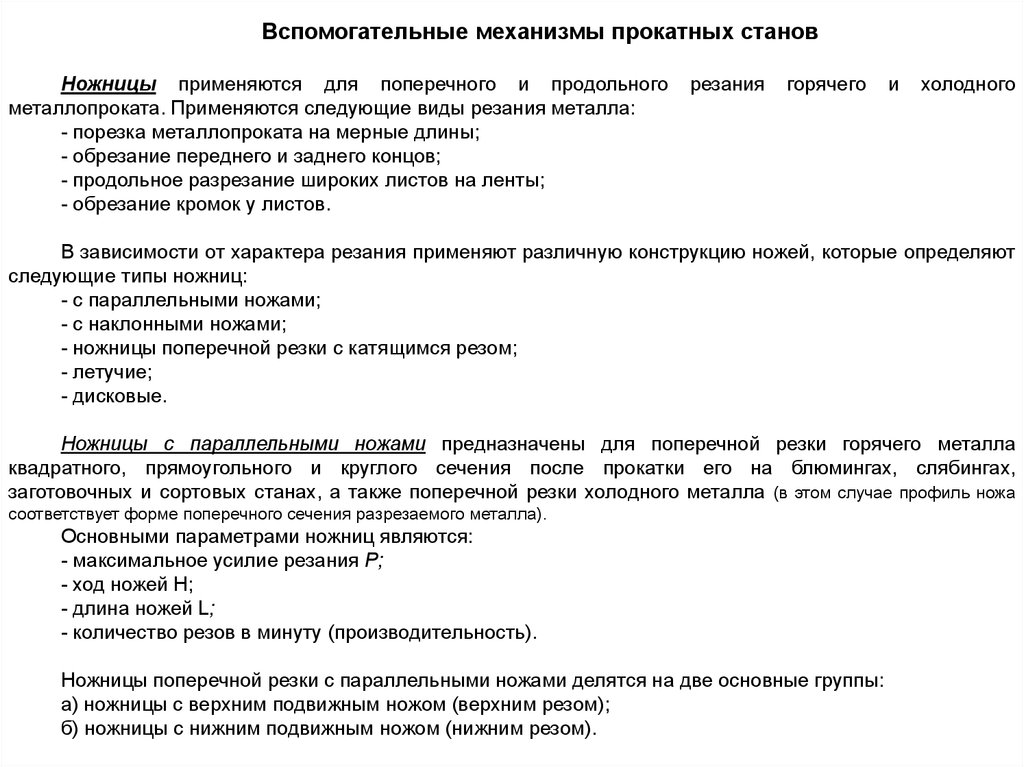

Вспомогательные механизмы прокатных становДвижение от двигателя через редуктор и

кривошипный механизм передается верхнему ножу,

который движется вниз и разрезает металл. Этот тип

ножниц получил широкое распространение из-за

своей простой кинематики. Однако эти ножницы

имеют два существенных недостатка:

1) после порезки на нижней грани разрезаемого

металла образуется заусенец, который препятствует

дальнейшему продвижению металла по рольгангу;

2) отрезаемая часть металлопроката вместе с

верхним ножом опускается ниже уровня рольганга,

что требует наличия подъемно-качающегося стола,

усложняющего конструкцию механизма ножниц.

Кинематическая схема ножниц с верхним резом

1 – верхний нож, 2 – нижний нож;

3 – опускающийся стол; 4 – разрезаемый металл;

5 – шестерня на валу двигателя.

Ножницы с нижним резом не имеют таких недостатков, но они сложнее по конструкции.

Наиболее универсальны ножницы с плавающим эксцентриковым валом. Двигатель ножниц, редуктор и

универсальный шпиндель передают движение плавающему эксцентриковому валу, который может

вращаться как вокруг оси, которая проходит через подшипники в тягах нижнего ножа (если он

неподвижный), как и вокруг оси, которая проходит через подшипники в суппорте верхнего ножа при

условии его неподвижности.

31.

Вспомогательные механизмы прокатных становВ начале движения суппорт нижнего

ножа под действием своего веса удерживается

в начальном положении. Суппорт верхнего

ножа уравновешен, так как верхний нож и

прижим начинают движение и опускаются.

После

соприкосновения

с

разрезаемым

металлом верхний нож останавливается, так

как металл, который находится под ним, лежит

на неподвижном рольганге. Затем начинает

подниматься нижний нож вместе с прижимом и

происходит резание металла. Возврат верхнего

и нижнего ножей в исходное положение после

резания осуществляйся в обратной порядке.

Вначале под действием собственного веса

опускаются суппорт нижнего ножа и прижим.

Затем, когда нижний нож останавливается в

исходном положении, начинает подниматься

верхний нож вместе с прижимом. Команда на

остановку электропривода ножниц в исходном

положении

подается

путевым

командоаппаратом, связанным с редуктором

ножниц.

Кинематическая схема ножниц с нижним резом

1 – верхний нож, 2 – нижний нож;

3 – прижим; 4 – плавающий эксцентриковый вал;

5 – редуктор; 6 – двигатели; 7 – путевой

командоаппарат; 8 – разрезаемый металл.

В зависимости от толщины разрезаемого металла, процесс резания может проходить по

круговому циклу (если эксцентриковый вал совершает полный оборот) или по качательному циклу (если за

цикл работы ножниц эксцентриковый вал совершает меньше одного оборота). В этом случае ЭП работает

в реверсивном режиме.

Привод ножниц с параллельными ножами осуществляется по системе ТП-Д.

32.

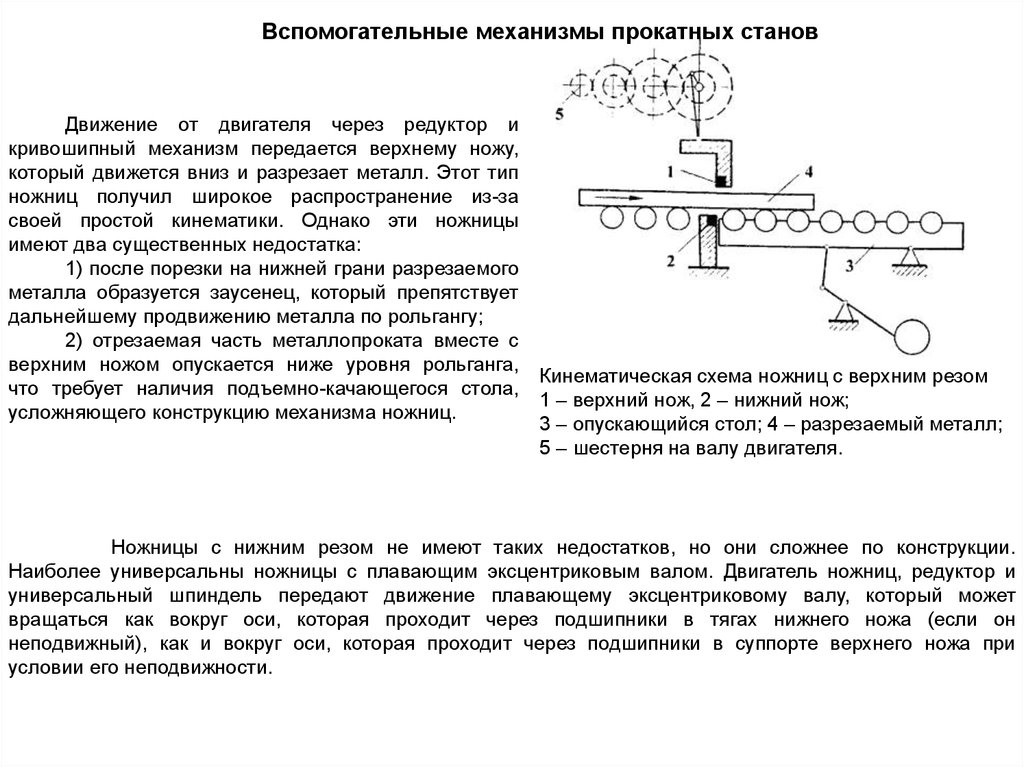

Вспомогательные механизмы прокатных становНожницы с наклонными ножами

имеют

нижний

нож,

установленный

горизонтально, а верхний - наклонно и

предназначены для поперечной резки горячего

и холодного листового проката, а также

сортового металла пачками. Конструктивно

они делятся на ножницы открытого типа и

ножницы закрытого типа. Ножницы открытого

типа имеют короткие ножи и одну станину с

боковым просветом для подачи разрезаемого

металла. Их применяют главным образом для

резки сутунки и сортового металла в холодном

состоянии. Ножницы закрытого типа имеют

две станины, соединенные внизу траверсой. В

просвете между станинами перемещается

суппорт с ножом. Эти ножницы применяют для

поперечной резки широких полос в холодном,

полуостывшем или горячем состоянии.

Кинематическая схема ножниц с наклонным ножом

1 – верхний нож, 2 – нижний нож;

3 – муфта сцепления; 4 – редуктор; 5 – коленчатый вал;

6 – маховик; 7 – текстропная передача; 8 – двигатель;

9 – путевой командоаппарат; 10 - тормоз.

Ножницы закрытого типа бывают с верхним подвижным ножом или с нижним подвижным ножом.

Ножницы с верхним подвижным ножом применяют как отдельно стоящие в прокатном цехе, а в поточных

линиях для поштучной резки листов на нужные размеры и обрезки боковых кромок листов. Наклон ножа

равен 2-5°.

Ножницы с нижним подвижным ножом устанавливают в линии рольганга прокатного стана или в

агрегатах резки полосы, т.е. в поточных технологических линиях. Наклон ножа принимают в пределах 1-6° в

зависимости от толщины разрезаемых листов. Чем больше толщина, тем больше угол наклона с целью

уменьшения усилия резания. Привод ножниц осуществляется от электродвигателя переменного тока через

редуктор и муфту сцепления. На быстроходном валу расположен маховик.

33.

Вспомогательные механизмы прокатных становНожницы поперечной резки с катящимся резом предназначены для поперечной горячей и

холодной резки (и отрезки неровных концов) длинных полос (после горячей прокатки) на листы мерной

длины толщиной 20-80 мм и шириной 2000-5000 мм. При таком резе достигается лучшее качество резания

по сравнению с гильотинными. Принцип катящегося реза заключается в том, что верхний нож

представляет собой дугу окружности, катящейся без скольжения по горизонтальному нижнему ножу. Таким

образом, каждая точка на дуге ножа при качении описывает циклоидную кривую и угол резания

сохраняется постоянным по величине.

С целью повышения качества реза радиус

дуги ножа принимается достаточно большим

(20-50м), поэтому угол резания (наклона

рабочей хорды дуги) будет минимальным

αрез = 1,5-2,0°.

Кинематическая схема ножниц поперечной резки

с катящимся резом

Круговая диаграмма работы ножниц

34.

Вспомогательные механизмы прокатных становЛетучие ножницы предназначены для резки металла на ходу при его движении с большой

скоростью. В зависимости от назначения они имеют разную конструкцию. Наиболее распространены

барабанные и кривошипно-шатунные ножницы. Барабанные ножницы применяются для горячей резки

широких стальных полос толщиной до 40 мм, холодной резки стальных полос толщиной до 3 мм и горячей

резки мелких сортовых профилей. Принцип работы этих ножниц. На двух барабанах по их образующим

радиально закреплены ножи по одному или по несколько на каждом барабане. Полоса движется

непрерывно и подается к ножницам подающими роликами или валками последней клети непрерывного

прокатного стана с постоянной скоростью подачи. При встрече верхнего и нижнего ножей происходит

разрезание полосы. Летучие ножницы позволяют резать металл со скоростью 15 м/с и более.

Недостатком барабанных ножниц является непараллельность ножей при резании, что

сказывается на качестве процесса резания, т.е. плоскость резания на полосе не будет вертикальной.

Однако этот недостаток является несущественным при порезке тонких полос. Поэтому для порезки

толстых листов применяются кривошипные летучие ножницы с поступательно движущимися ножами.

При порезке металла барабанные

летучие ножницы могут работать в пускотормозном режиме и в непрерывном.

Режим пуско-тормозной применяется

для отрезки короткого переднего конца полосы и

порезки полосы на длинные куски при

небольшой скорости ее движения.

В этом режиме ножницы запускают в

ход для каждого единичного реза, а затем

останавливают. При отрезании переднего конца

запуск ножниц осуществляют при помощи

фотореле, установленного перед ножницами.

Обычно режим запусков для барабанных

ножниц применяют редко. Основным режимом

Схема барабанных летучих ножниц

работы таких ножниц является непрерывный.

1 – подающие ролики; 2 – барабаны с ножами;

3 – ролики; 4 – ролики рольганга

35.

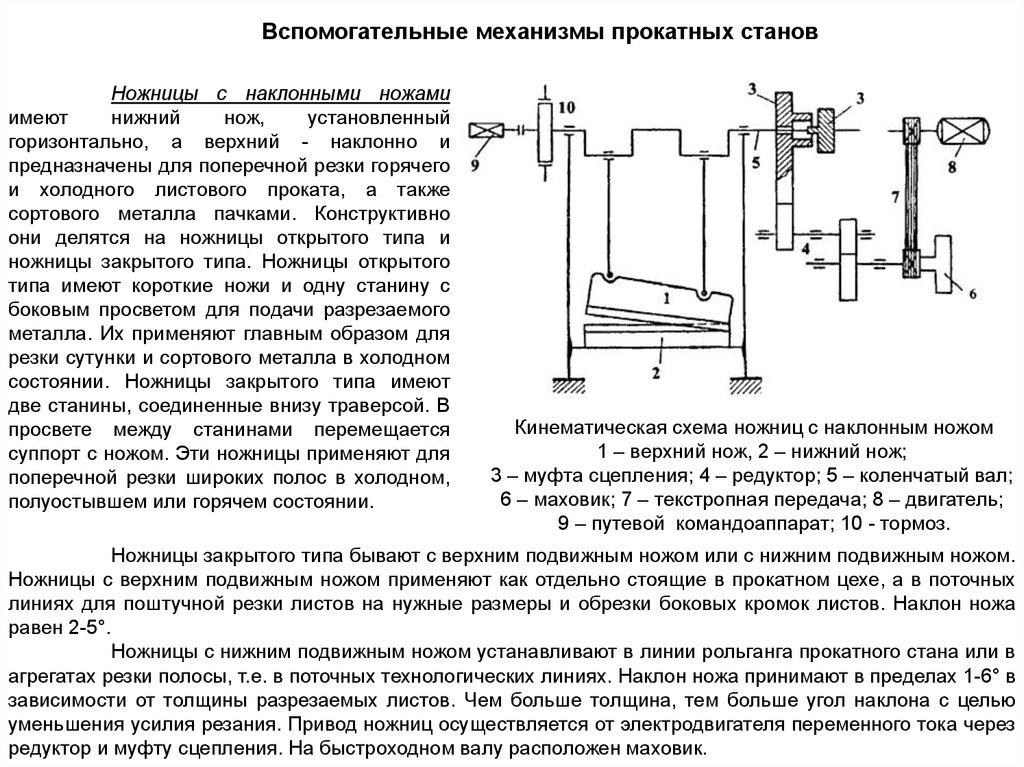

Вспомогательные механизмы прокатных становНаиболее желательным является такой процесс резания,

при котором горизонтальная составляющая скорости резания равна

или на 2-3 % больше скорости движения полосы. В этом случае в

материале полосы не будут возникать большие растягивающие усилия

и в момент резания полоса не будет изгибаться перед ножами.

Следует отметить, что на летучих ножницах длина

отрезаемых листов зависит от скорости подачи, поэтому требуется,

чтобы отношение скорости подачи к окружной скорости барабана было

строго постоянным за все время резания данной полосы, с тем чтобы

точность размеров была в заданных пределах. Для поддержания этого

Схема резания полосы

соотношения

применяют

электрическую

или

механическую

синхронизацию.

Для летучих ножниц применяют ЭП с двухзонным регулированием скорости.

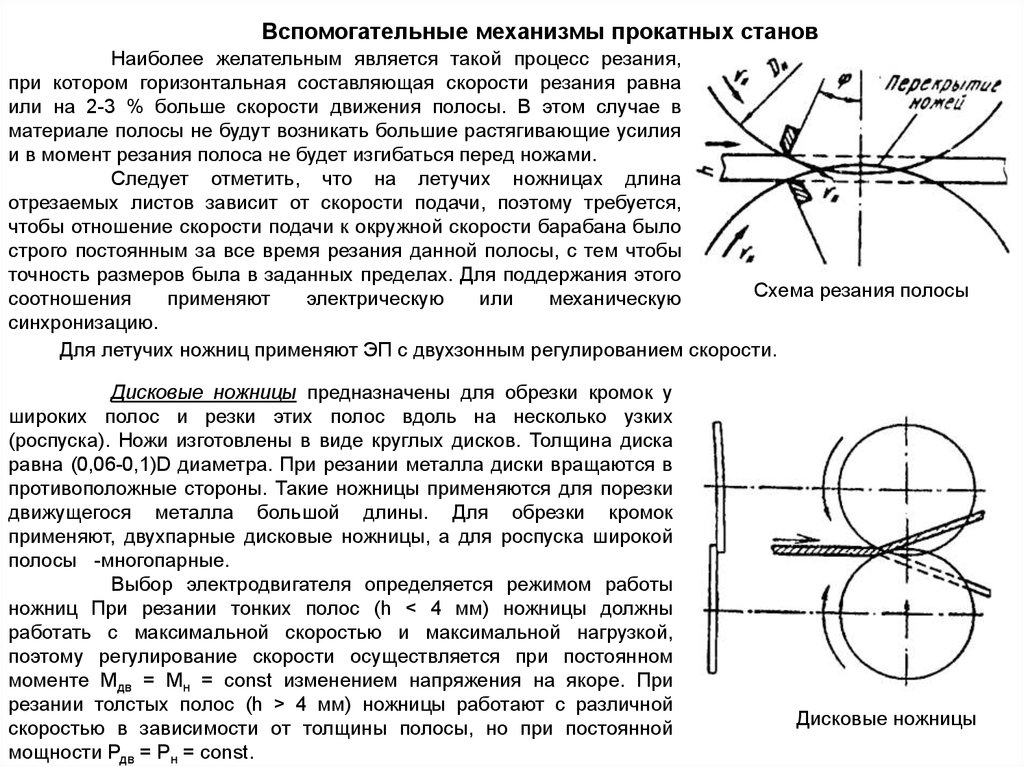

Дисковые ножницы предназначены для обрезки кромок у

широких полос и резки этих полос вдоль на несколько узких

(роспуска). Ножи изготовлены в виде круглых дисков. Толщина диска

равна (0,06-0,1)D диаметра. При резании металла диски вращаются в

противоположные стороны. Такие ножницы применяются для порезки

движущегося металла большой длины. Для обрезки кромок

применяют, двухпарные дисковые ножницы, а для роспуска широкой

полосы -многопарные.

Выбор электродвигателя определяется режимом работы

ножниц При резании тонких полос (h < 4 мм) ножницы должны

работать с максимальной скоростью и максимальной нагрузкой,

поэтому регулирование скорости осуществляется при постоянном

моменте Мдв = Мн = const изменением напряжения на якоре. При

резании толстых полос (h > 4 мм) ножницы работают с различной

скоростью в зависимости от толщины полосы, но при постоянной

мощности Рдв = Рн = const.

Дисковые ножницы

36.

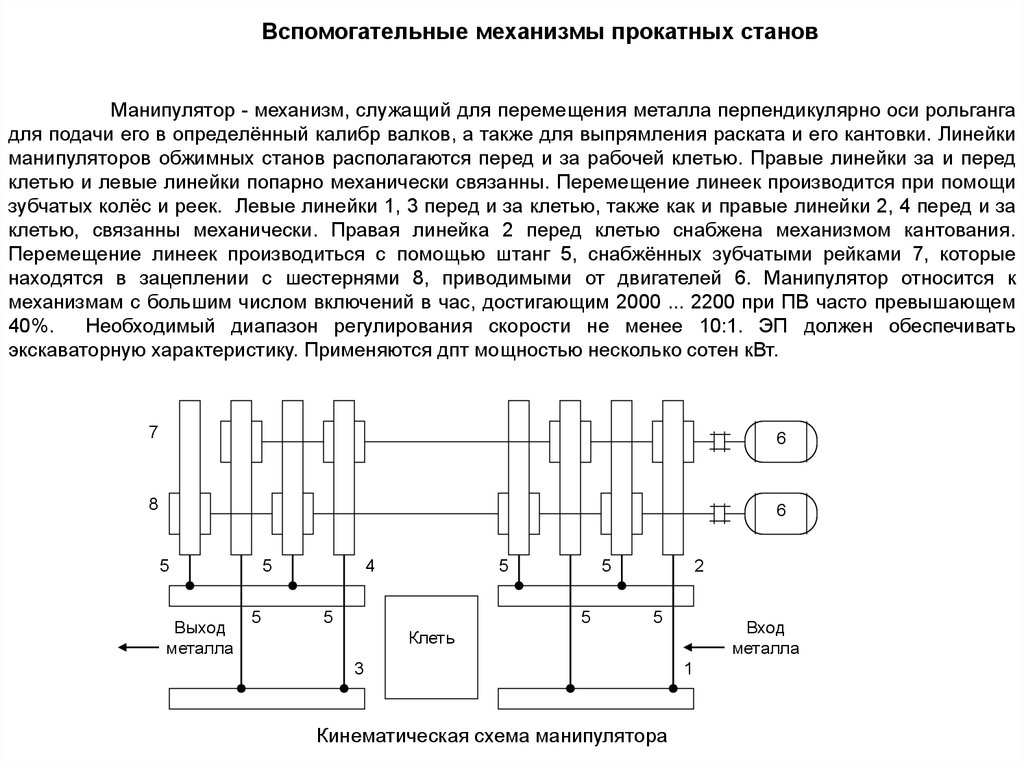

Вспомогательные механизмы прокатных становМанипулятор - механизм, служащий для перемещения металла перпендикулярно оси рольганга

для подачи его в определённый калибр валков, а также для выпрямления раската и его кантовки. Линейки

манипуляторов обжимных станов располагаются перед и за рабочей клетью. Правые линейки за и перед

клетью и левые линейки попарно механически связанны. Перемещение линеек производится при помощи

зубчатых колёс и реек. Левые линейки 1, 3 перед и за клетью, также как и правые линейки 2, 4 перед и за

клетью, связанны механически. Правая линейка 2 перед клетью снабжена механизмом кантования.

Перемещение линеек производиться с помощью штанг 5, снабжённых зубчатыми рейками 7, которые

находятся в зацеплении с шестернями 8, приводимыми от двигателей 6. Манипулятор относится к

механизмам с большим числом включений в час, достигающим 2000 ... 2200 при ПВ часто превышающем

40%.

Необходимый диапазон регулирования скорости не менее 10:1. ЭП должен обеспечивать

экскаваторную характеристику. Применяются дпт мощностью несколько сотен кВт.

7

6

8

6

5

Выход

металла

5

5

4

5

5

5

5

2

5

Вход

металла

Клеть

3

Кинематическая схема манипулятора

1

37.

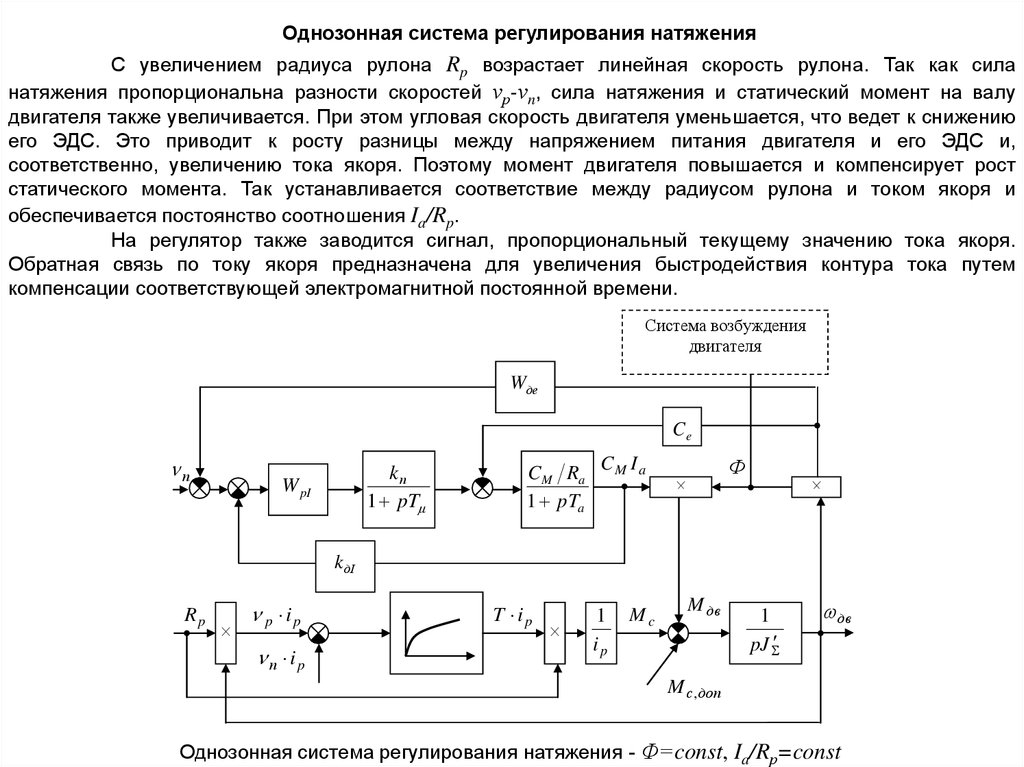

Вспомогательные механизмы прокатных становМоталки и размотчики. На входной и выходной сторонах непрерывных и реверсивных

станов холодной прокатки расположены намоточные устройства (рис.). На непрерывных станах

намоточные устройства работают без реверса: на входной стороне – в режиме размотки, на выходной

– в режиме намотки. На реверсивных станах намоточные устройства изменяют режим каждый раз с

реверсом стана.

Намотка (размотка) полосы должна выполняться с натяжением полосы. Отсутствие

натяжения считается аварийным режимом из-за возникновения перекоса полосы и создания петли.

8

6

4

8

8

8

2

3

5

7

1

Схема непрерывного стана холодной прокатки

1 – размотчик; 2- летучие ножницы; 3 - сварочная машина; 4 – петледержатель; 5 – рабочие клети, 6 - летучие ножницы на

выходной стороне, 7 - две моталки; 8 - натяжные ролики.

38.

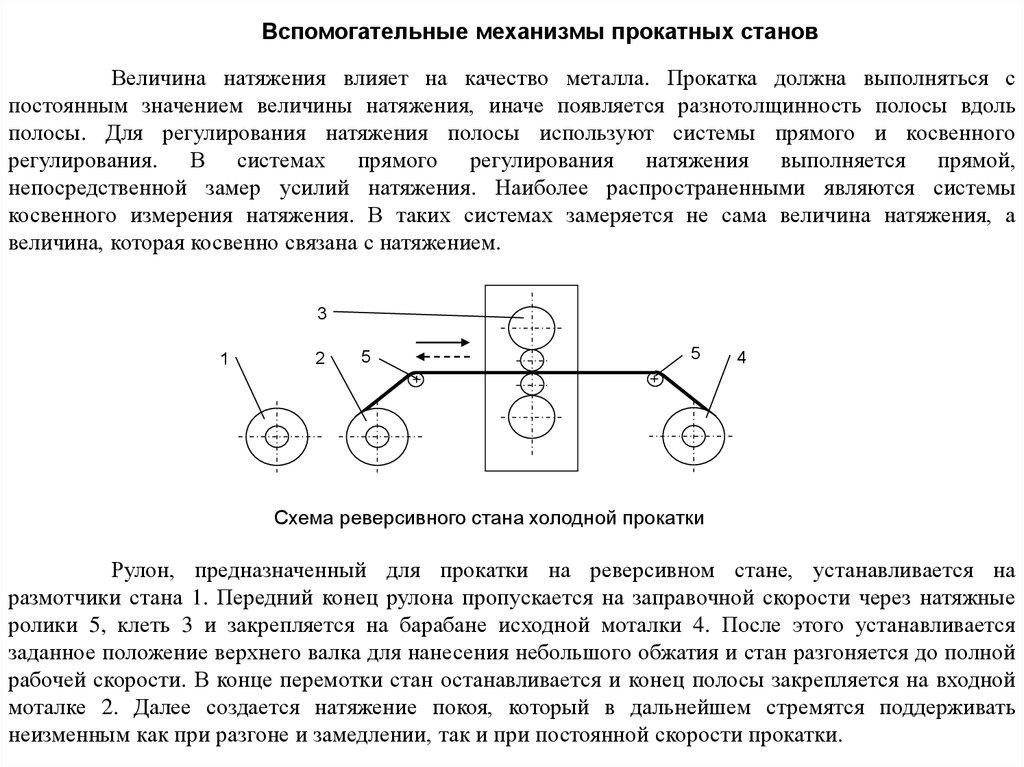

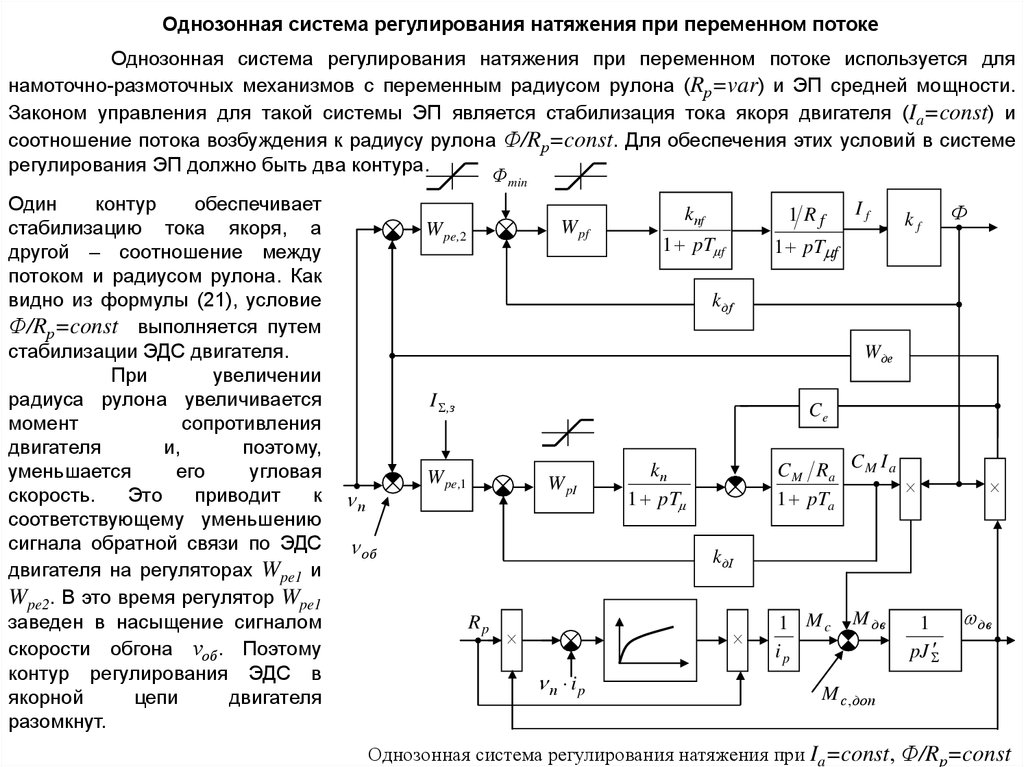

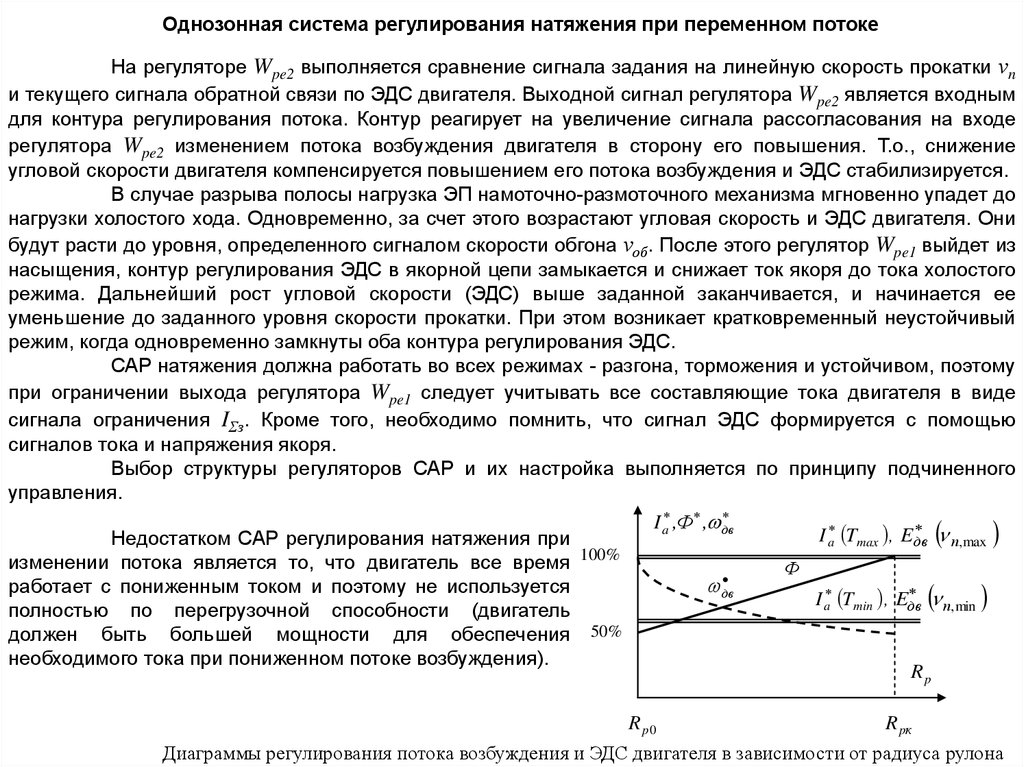

Вспомогательные механизмы прокатных становВеличина натяжения влияет на качество металла. Прокатка должна выполняться с

постоянным значением величины натяжения, иначе появляется разнотолщинность полосы вдоль

полосы. Для регулирования натяжения полосы используют системы прямого и косвенного

регулирования. В системах прямого регулирования натяжения выполняется прямой,

непосредственной замер усилий натяжения. Наиболее распространенными являются системы

косвенного измерения натяжения. В таких системах замеряется не сама величина натяжения, а

величина, которая косвенно связана с натяжением.

3

1

2

5

5

4

Схема реверсивного стана холодной прокатки

Рулон, предназначенный для прокатки на реверсивном стане, устанавливается на

размотчики стана 1. Передний конец рулона пропускается на заправочной скорости через натяжные

ролики 5, клеть 3 и закрепляется на барабане исходной моталки 4. После этого устанавливается

заданное положение верхнего валка для нанесения небольшого обжатия и стан разгоняется до полной

рабочей скорости. В конце перемотки стан останавливается и конец полосы закрепляется на входной

моталке 2. Далее создается натяжение покоя, который в дальнейшем стремятся поддерживать

неизменным как при разгоне и замедлении, так и при постоянной скорости прокатки.

39.

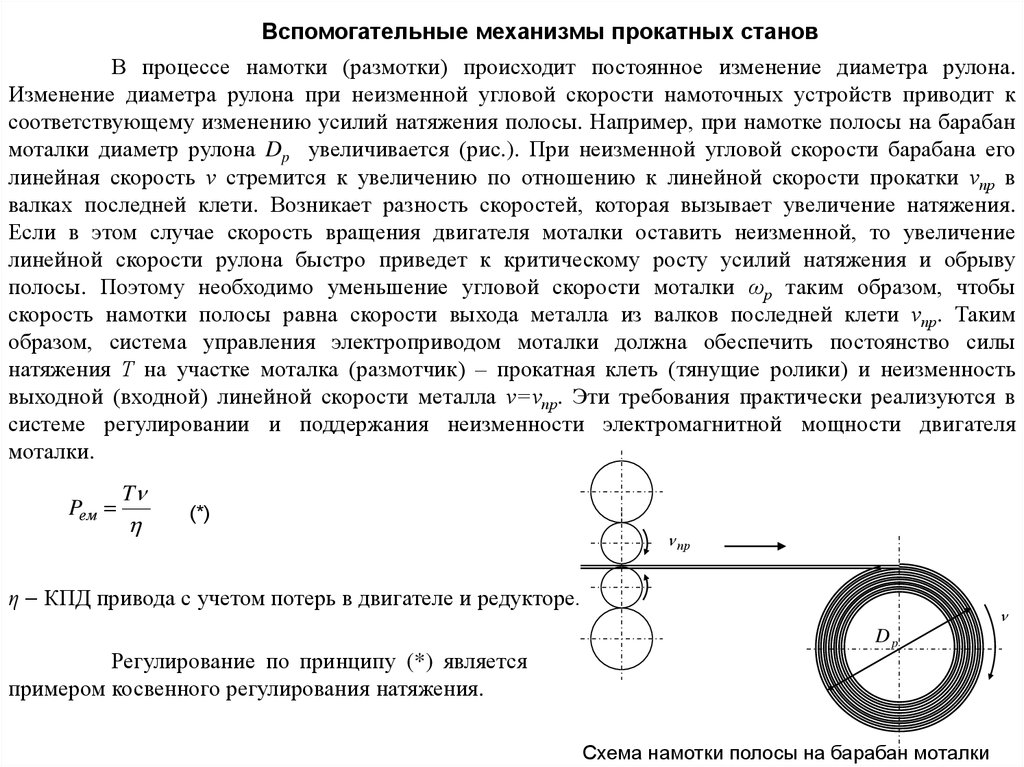

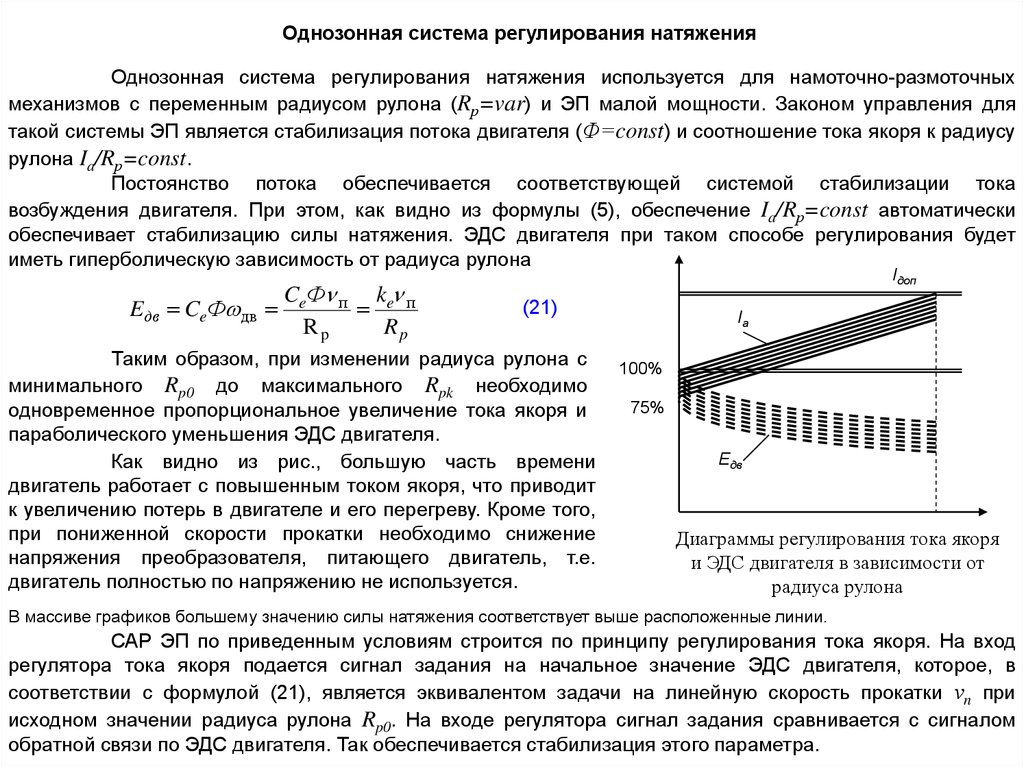

Вспомогательные механизмы прокатных становВ процессе намотки (размотки) происходит постоянное изменение диаметра рулона.

Изменение диаметра рулона при неизменной угловой скорости намоточных устройств приводит к

соответствующему изменению усилий натяжения полосы. Например, при намотке полосы на барабан

моталки диаметр рулона Dp увеличивается (рис.). При неизменной угловой скорости барабана его

линейная скорость ν стремится к увеличению по отношению к линейной скорости прокатки νпр в

валках последней клети. Возникает разность скоростей, которая вызывает увеличение натяжения.

Если в этом случае скорость вращения двигателя моталки оставить неизменной, то увеличение

линейной скорости рулона быстро приведет к критическому росту усилий натяжения и обрыву

полосы. Поэтому необходимо уменьшение угловой скорости моталки ωр таким образом, чтобы

скорость намотки полосы равна скорости выхода металла из валков последней клети νпр. Таким

образом, система управления электроприводом моталки должна обеспечить постоянство силы

натяжения Т на участке моталка (размотчик) – прокатная клеть (тянущие ролики) и неизменность

выходной (входной) линейной скорости металла ν=νпр. Эти требования практически реализуются в

системе регулировании и поддержания неизменности электромагнитной мощности двигателя

моталки.

Pем

T

(*)

пр

η КПД привода с учетом потерь в двигателе и редукторе.

Регулирование по принципу (*) является

примером косвенного регулирования натяжения.

Dp

Схема намотки полосы на барабан моталки

40.

Вспомогательные механизмы прокатных становТребования к ЭП моталок и размотчиков. СУЭП намоточно-размоточных и натяжных

механизмов должны обеспечивать два режима работы: регулирование частоты вращения двигателя и

регулирование натяжения полосы. Первый режим является вспомогательным и не имеет жестких

требований к качеству регулирования. Этот режим служит для заправки полосы, ее транспортировки без

натяжения, ограничение частоты вращения двигателя при обрыве полосы.

В режиме регулирования частоты необходимо обеспечить:

1) толчковый режим в обе стороны с заданным темпом изменения и уровнем скорости;

2) точность поддержания скорости около 2%;

3) время роста скорости при толчке без выхода на токоограничение 0,1 ... 0,2 с.

В режиме регулирования натяжения:

1) синхронизация по скорости привода намоточно-размоточных механизмов и привода валков клети стана;

2) диапазон регулирования скорости в режиме поддержания натяжения не более 1:50 (определяется

произведением кратности скорости прокатки 10 ... 20 на кратность изменения диаметра рулона 1,5 ... 4,0);

3) диапазон регулировки натяжения для различных станов 1:5 ... 1:20, в некоторых случаях 1:50;

4) точность поддержания неизменности натяжения в установившемся режиме 3 ... 12%;

5) точность поддержания неизменности натяжения в динамическом режиме 3 ... 8%;

6) время отработки ступенчатого задания натяжения не более 0,2с с перерегулированием не более 10%;

7) регулируемое превышение линейной скорости барабана над скоростью полосы при заправке в пределах

0 ... 30%;

8) ограничения превышения скорости барабана при обрыве полосы на максимальной скорости 5%, на

заправочной скорости – 15%, с последующей остановкой привода.

Натяжные ролики. Натяжные ролики должны обеспечивать неизменность натяжения полосы в

звене "клеть - натяжной ролик" или между соседними натяжными роликами. Группа этих механизмов

работает в длительном и обычно нереверсивном режиме. Из-за возможности изменения режима

натяжения, когда отдельные ЭП могут переходить из режима двигателя в инверторный режим и наоборот,

возникает необходимость в реверсивном ЭП. Кроме этого существуют дополнительные требования к ЭП:

1) точность поддержания натяжения 3 ... 5%;

2) время отработки толчка задания тока не более 10 ... 25 мс.

41.

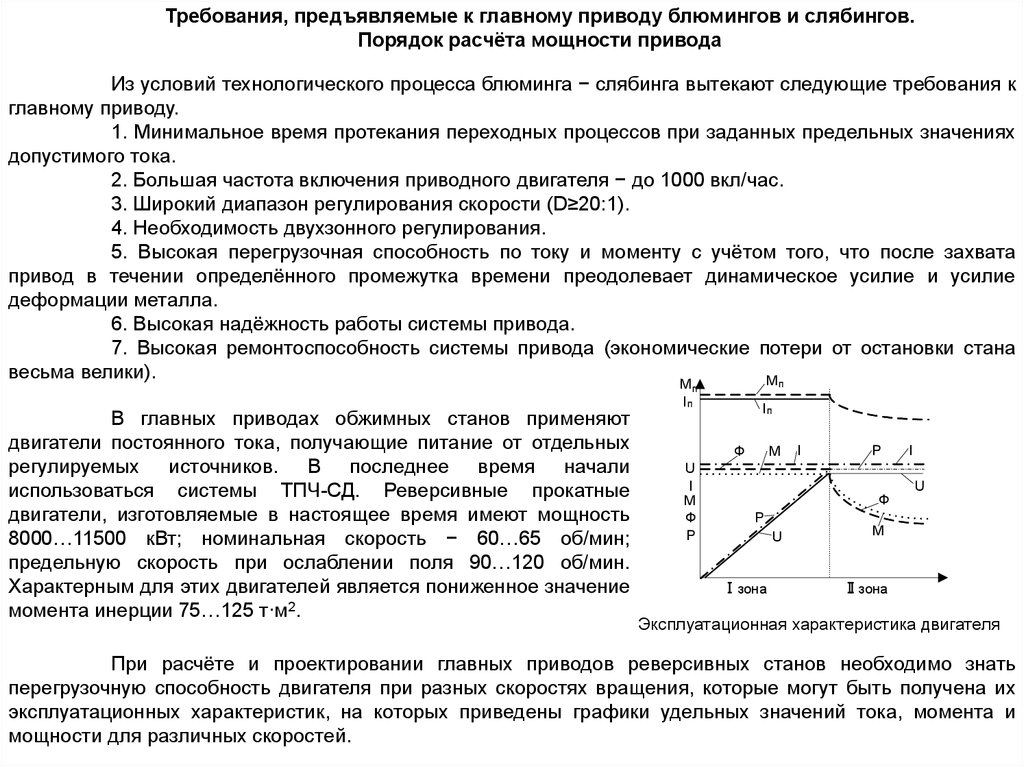

Требования, предъявляемые к главному приводу блюмингов и слябингов.Порядок расчёта мощности привода

Из условий технологического процесса блюминга − слябинга вытекают следующие требования к

главному приводу.

1. Минимальное время протекания переходных процессов при заданных предельных значениях

допустимого тока.

2. Большая частота включения приводного двигателя − до 1000 вкл/час.

3. Широкий диапазон регулирования скорости (D≥20:1).

4. Необходимость двухзонного регулирования.

5. Высокая перегрузочная способность по току и моменту с учётом того, что после захвата

привод в течении определённого промежутка времени преодолевает динамическое усилие и усилие

деформации металла.

6. Высокая надёжность работы системы привода.

7. Высокая ремонтоспособность системы привода (экономические потери от остановки стана

весьма велики).

Мп

М

п

В главных приводах обжимных станов применяют

двигатели постоянного тока, получающие питание от отдельных

регулируемых источников. В последнее время начали

использоваться системы ТПЧ-СД. Реверсивные прокатные

двигатели, изготовляемые в настоящее время имеют мощность

8000…11500 кВт; номинальная скорость − 60…65 об/мин;

предельную скорость при ослаблении поля 90…120 об/мин.

Характерным для этих двигателей является пониженное значение

момента инерции 75…125 т∙м2.

Iп

Iп

Ф

U

I

М

Ф

Р

М

I

Р

Ф

Р

U

зона

I

U

М

зона

Эксплуатационная характеристика двигателя

При расчёте и проектировании главных приводов реверсивных станов необходимо знать

перегрузочную способность двигателя при разных скоростях вращения, которые могут быть получена их

эксплуатационных характеристик, на которых приведены графики удельных значений тока, момента и

мощности для различных скоростей.

42.

Требования, предъявляемые к главному приводу блюмингов и слябингов.Порядок расчёта мощности привода

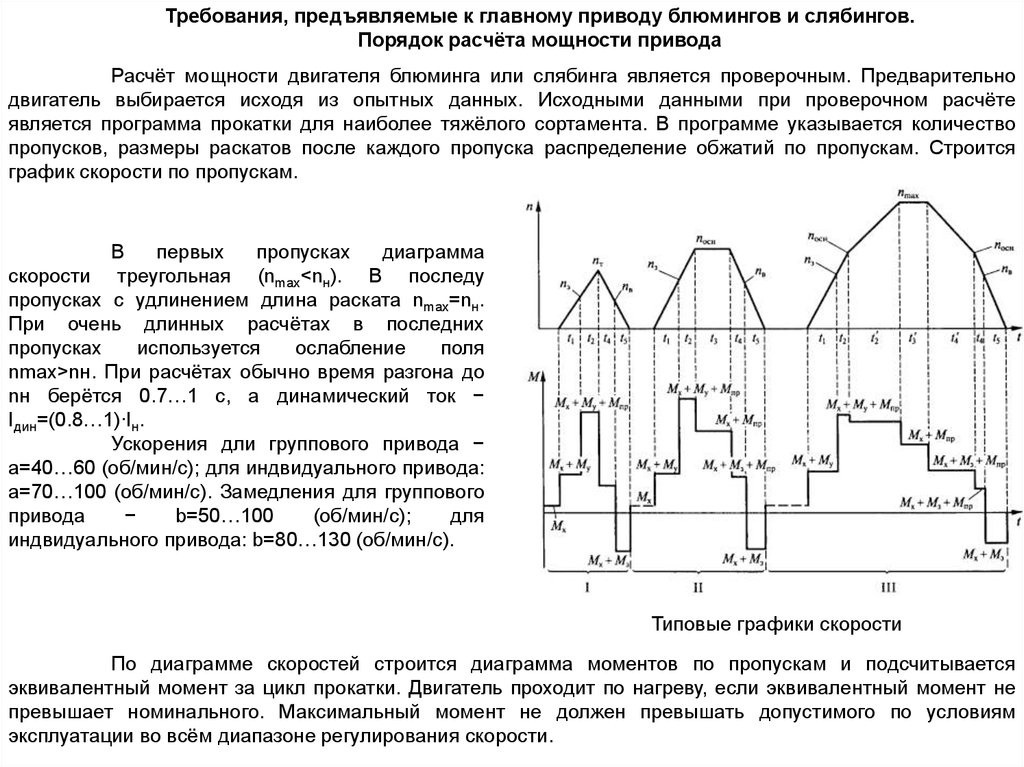

Расчёт мощности двигателя блюминга или слябинга является проверочным. Предварительно

двигатель выбирается исходя из опытных данных. Исходными данными при проверочном расчёте

является программа прокатки для наиболее тяжёлого сортамента. В программе указывается количество

пропусков, размеры раскатов после каждого пропуска распределение обжатий по пропускам. Строится

график скорости по пропускам.

В

первых

пропусках

диаграмма

скорости треугольная (nmax<nн). В последу

пропусках с удлинением длина раската nmax=nн.

При очень длинных расчётах в последних

пропусках

используется

ослабление

поля

nmax>nн. При расчётах обычно время разгона до

nн берётся 0.7…1 с, а динамический ток −

Iдин=(0.8…1)∙Iн.

Ускорения дли группового привода −

а=40…60 (об/мин/с); для индвидуального привода:

а=70…100 (об/мин/с). Замедления для группового

привода

−

b=50…100

(об/мин/с);

для

индвидуального привода: b=80…130 (об/мин/с).

Типовые графики скорости

По диаграмме скоростей строится диаграмма моментов по пропускам и подсчитывается

эквивалентный момент за цикл прокатки. Двигатель проходит по нагреву, если эквивалентный момент не

превышает номинального. Максимальный момент не должен превышать допустимого по условиям

эксплуатации во всём диапазоне регулирования скорости.

43.

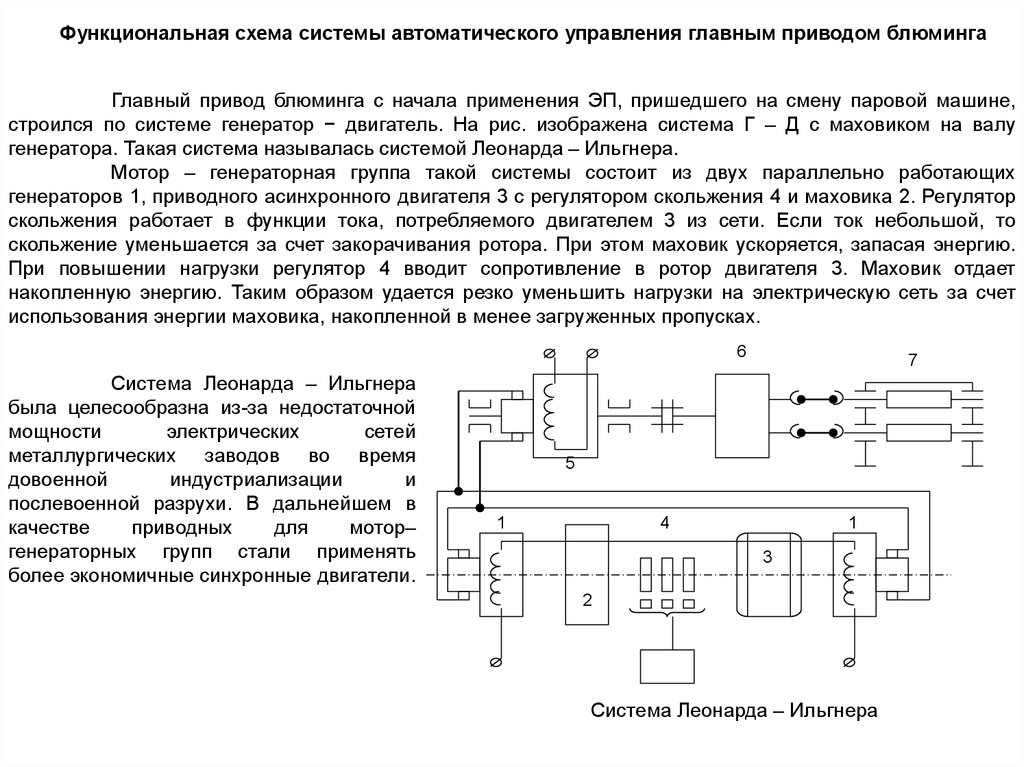

Функциональная схема системы автоматического управления главным приводом блюмингаГлавный привод блюминга с начала применения ЭП, пришедшего на смену паровой машине,

строился по системе генератор − двигатель. На рис. изображена система Г – Д с маховиком на валу

генератора. Такая система называлась системой Леонарда – Ильгнера.

Мотор – генераторная группа такой системы состоит из двух параллельно работающих

генераторов 1, приводного асинхронного двигателя 3 с регулятором скольжения 4 и маховика 2. Регулятор

скольжения работает в функции тока, потребляемого двигателем 3 из сети. Если ток небольшой, то

скольжение уменьшается за счет закорачивания ротора. При этом маховик ускоряется, запасая энергию.

При повышении нагрузки регулятор 4 вводит сопротивление в ротор двигателя 3. Маховик отдает

накопленную энергию. Таким образом удается резко уменьшить нагрузки на электрическую сеть за счет

использования энергии маховика, накопленной в менее загруженных пропусках.

6

Система Леонарда – Ильгнера

была целесообразна из-за недостаточной

мощности

электрических

сетей

металлургических заводов во время

довоенной

индустриализации

и

послевоенной разрухи. В дальнейшем в

качестве

приводных

для

мотор–

генераторных групп стали применять

более экономичные синхронные двигатели.

7

5

1

4

1

3

2

Система Леонарда – Ильгнера

44.

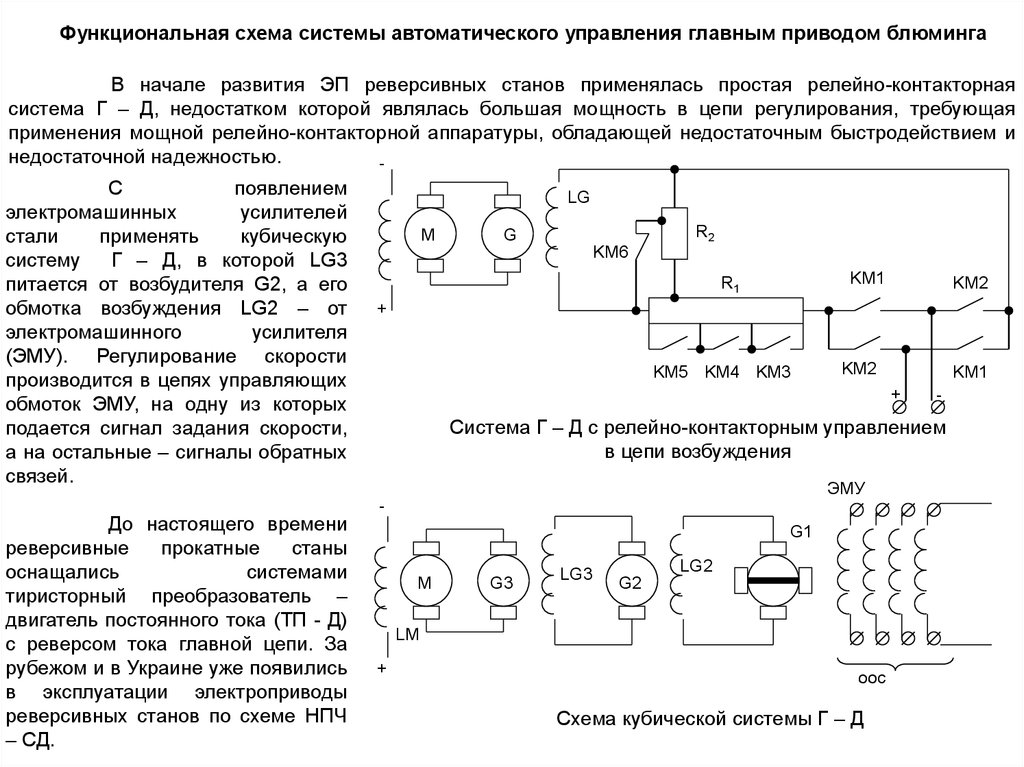

Функциональная схема системы автоматического управления главным приводом блюмингаВ начале развития ЭП реверсивных станов применялась простая релейно-контакторная

система Г – Д, недостатком которой являлась большая мощность в цепи регулирования, требующая

применения мощной релейно-контакторной аппаратуры, обладающей недостаточным быстродействием и

недостаточной надежностью.

С

появлением

электромашинных

усилителей

стали

применять

кубическую

систему Г – Д, в которой LG3

питается от возбудителя G2, а его

обмотка возбуждения LG2 – от

электромашинного

усилителя

(ЭМУ). Регулирование скорости

производится в цепях управляющих

обмоток ЭМУ, на одну из которых

подается сигнал задания скорости,

а на остальные – сигналы обратных

связей.

До настоящего времени

реверсивные

прокатные

станы

оснащались

системами

тиристорный преобразователь –

двигатель постоянного тока (ТП - Д)

с реверсом тока главной цепи. За

рубежом и в Украине уже появились

в эксплуатации электроприводы

реверсивных станов по схеме НПЧ

– СД.

LG

M

R2

G

KM6

KM1

R1

KM2

+

KM5 KM4 KM3

KM2

KM1

+

-

Система Г – Д с релейно-контакторным управлением

в цепи возбуждения

ЭМУ

G1

M

G3

LG3

LG2

G2

LM

+

оос

Схема кубической системы Г – Д

45.

Функциональная схема системы автоматического управления главным приводом блюмингаВ

настоящее

время

реверсивные

прокатные

станы

оснащаются системами ТП − дпт с

КА

реверсом тока в главной цепи. За

рубежом и на Украине появились ЭП

реверсивных станов по схеме НПЧ − АД.

ЗИ

Приведенная на рис. функциональная UЗ.С.

схема управления по системе ТП-Д

обеспечивает в первых пропусках работу

в пределах номинальной скорости

двигателя, когда длина раската велика, а

обжима − мала - с ослаблением поля

двигателя.

Для питания якоря прокатного

двигателя

применен

реверсивный

тиристорный

преобразователь

UD1,

вентильные группы которого питаются от

трансформаторов TV1 и TV2. Реверс

двигателя

главного

привода

М

обеспечивается раздельным управлением

этими группами при помощи СИФУ-1. Схема

управления якорем двухконтурная (контур

скорости,

контур

тока).

Скорость

устанавливается

бесконтактным

командоаппаратом КА через задатчик

интенсивности ЗИ.

6 кВ

6 кВ

TV1

РС

РТ

TV2

UD1

СИФУ1

DT

L2

L1

DH

М

BR

LM

IВ

DTB

UЗ.Э.

РС

РТВ

ДЭ

СИФУ2

UD2

TV3

МЭ

6 кВ

Функциональная схема управления ЭП

реверсивного стана по системе ТП – Д

46.

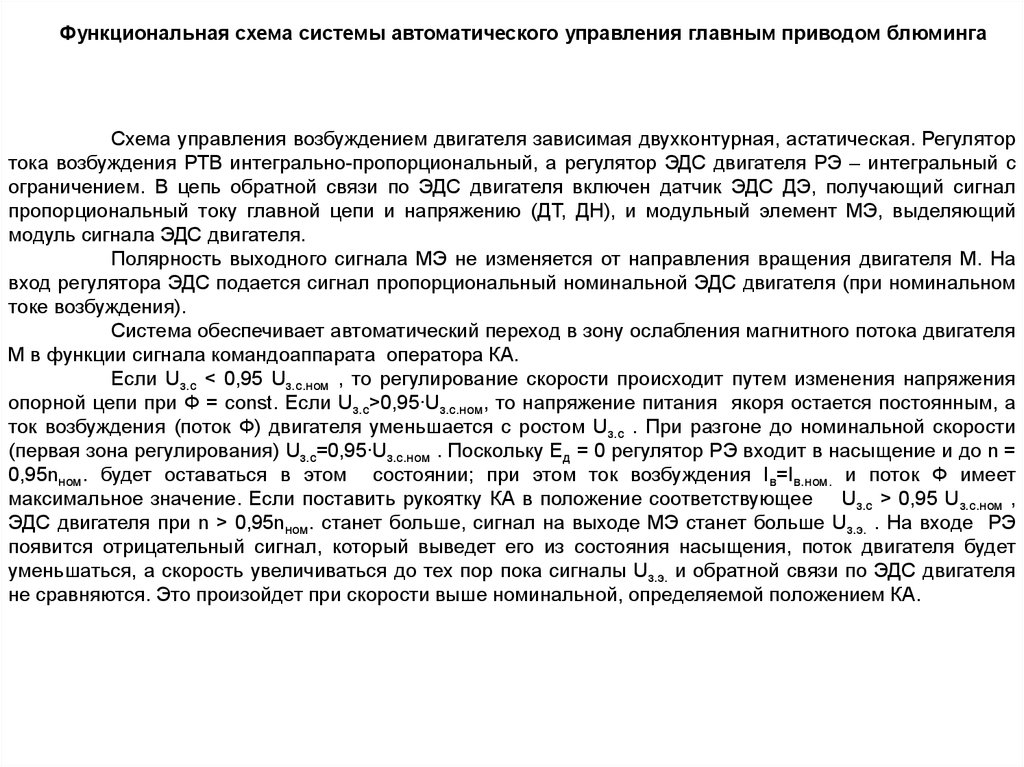

Функциональная схема системы автоматического управления главным приводом блюмингаСхема управления возбуждением двигателя зависимая двухконтурная, астатическая. Регулятор

тока возбуждения РТВ интегрально-пропорциональный, а регулятор ЭДС двигателя РЭ – интегральный с

ограничением. В цепь обратной связи по ЭДС двигателя включен датчик ЭДС ДЭ, получающий сигнал

пропорциональный току главной цепи и напряжению (ДТ, ДН), и модульный элемент МЭ, выделяющий

модуль сигнала ЭДС двигателя.

Полярность выходного сигнала МЭ не изменяется от направления вращения двигателя М. На

вход регулятора ЭДС подается сигнал пропорциональный номинальной ЭДС двигателя (при номинальном

токе возбуждения).

Система обеспечивает автоматический переход в зону ослабления магнитного потока двигателя

М в функции сигнала командоаппарата оператора КА.

Если Uз.с < 0,95 Uз.с.ном , то регулирование скорости происходит путем изменения напряжения

опорной цепи при Ф = const. Если Uз.с>0,95∙Uз.с.ном, то напряжение питания якоря остается постоянным, а

ток возбуждения (поток Ф) двигателя уменьшается с ростом Uз.с . При разгоне до номинальной скорости

(первая зона регулирования) Uз.с=0,95∙Uз.с.ном . Поскольку Ед = 0 регулятор РЭ входит в насыщение и до n =

0,95nном. будет оставаться в этом состоянии; при этом ток возбуждения Iв=Iв.ном. и поток Ф имеет

максимальное значение. Если поставить рукоятку КА в положение соответствующее Uз.с > 0,95 Uз.с.ном ,

ЭДС двигателя при n > 0,95nном. станет больше, сигнал на выходе МЭ станет больше Uз.э. . На входе РЭ

появится отрицательный сигнал, который выведет его из состояния насыщения, поток двигателя будет

уменьшаться, а скорость увеличиваться до тех пор пока сигналы Uз.э. и обратной связи по ЭДС двигателя

не сравняются. Это произойдет при скорости выше номинальной, определяемой положением КА.

47.

Функциональная схема системы автоматического управления главным приводом блюмингаСиловая схема цепи

генератора и двигателя

48.

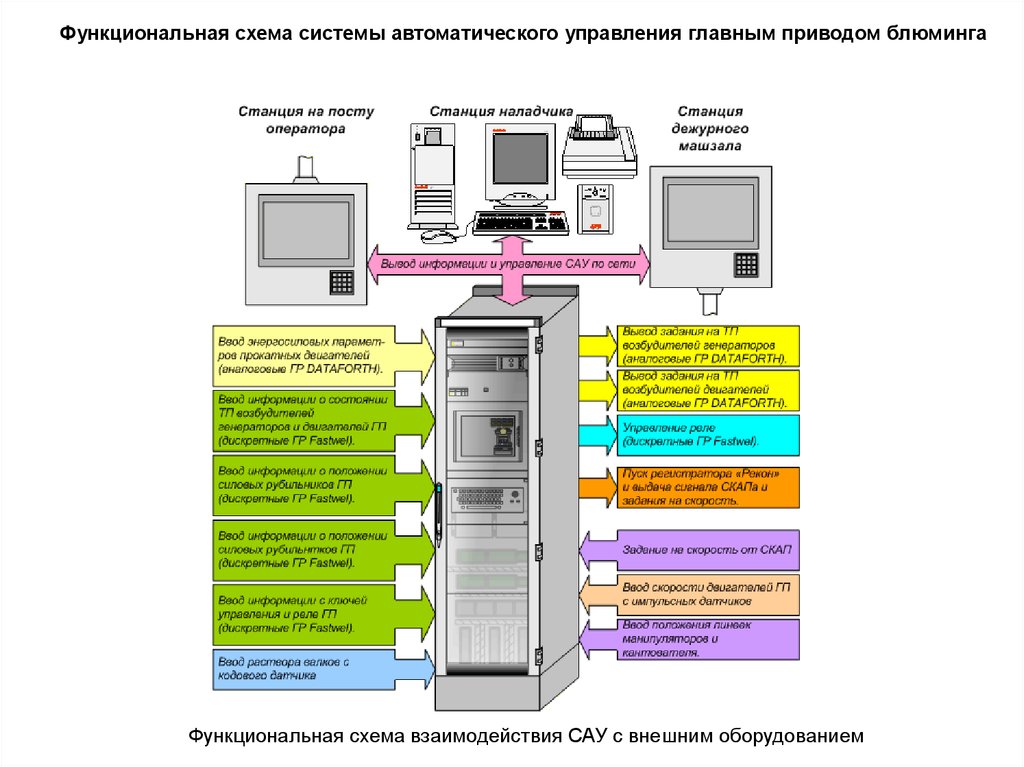

Функциональная схема системы автоматического управления главным приводом блюмингаФункциональная схема взаимодействия САУ с внешним оборудованием

49.

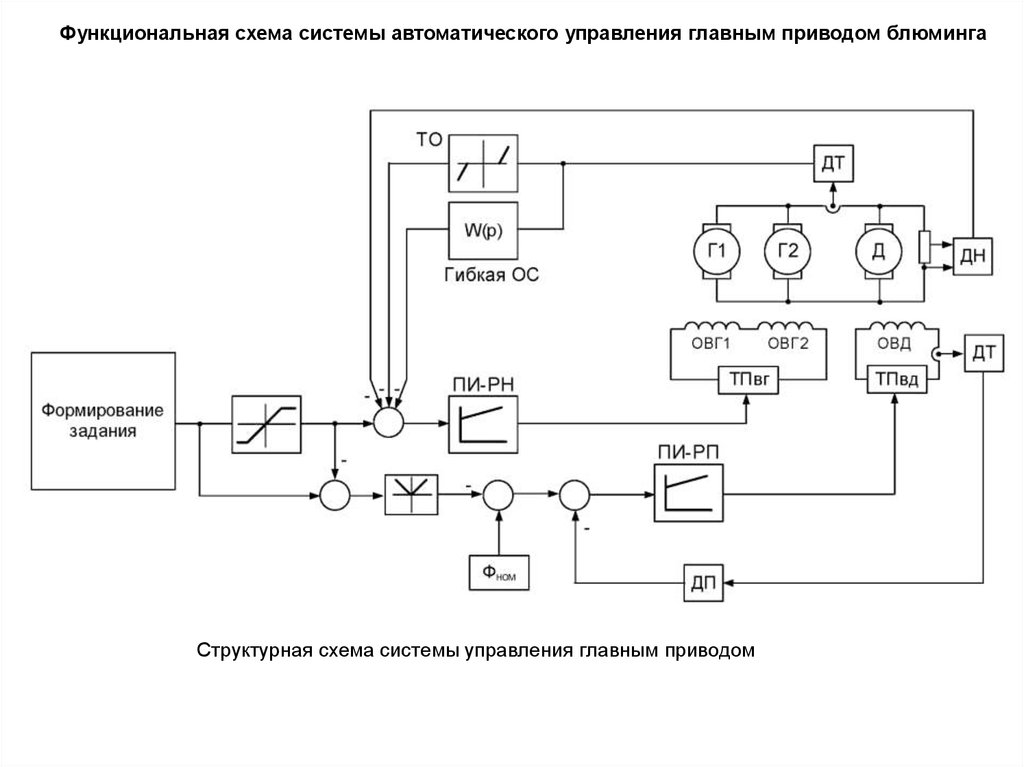

Функциональная схема системы автоматического управления главным приводом блюмингаСтруктурная схема системы управления главным приводом

50.

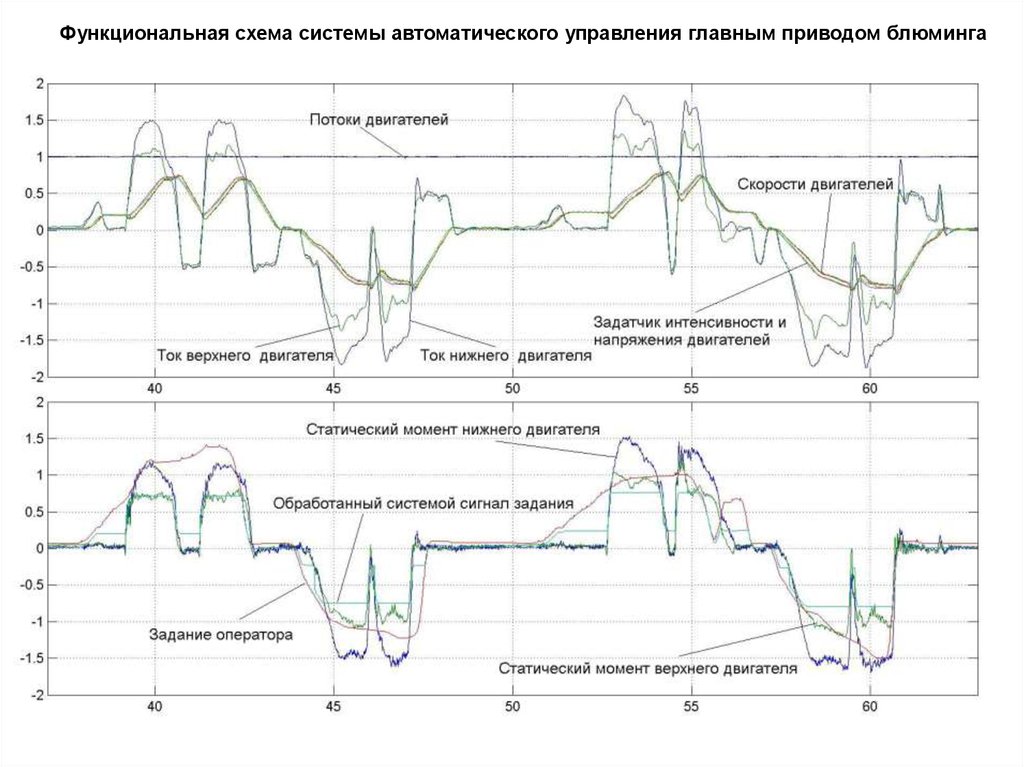

Функциональная схема системы автоматического управления главным приводом блюминга51.

Расчёт мощности электропривода ножниц с параллельным резом, наклонными ножамии требования к их электроприводу

Чтобы построить графики нагрузки, необходимые для мощностей двигателей ножниц должны

быть определены статические моменты. Для этой цели применяют 2 способа:

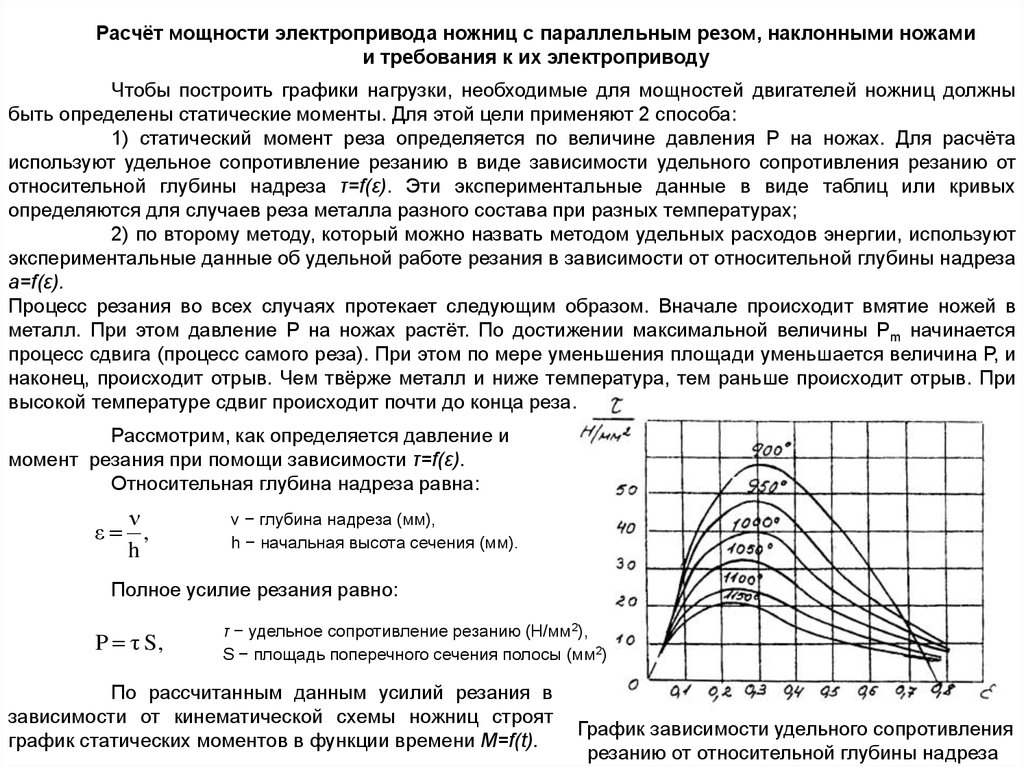

1) статический момент реза определяется по величине давления Р на ножах. Для расчёта

используют удельное сопротивление резанию в виде зависимости удельного сопротивления резанию от

относительной глубины надреза τ=f(ε). Эти экспериментальные данные в виде таблиц или кривых

определяются для случаев реза металла разного состава при разных температурах;

2) по второму методу, который можно назвать методом удельных расходов энергии, используют

экспериментальные данные об удельной работе резания в зависимости от относительной глубины надреза

а=f(ε).

Процесс резания во всех случаях протекает следующим образом. Вначале происходит вмятие ножей в

металл. При этом давление Р на ножах растёт. По достижении максимальной величины Рm начинается

процесс сдвига (процесс самого реза). При этом по мере уменьшения площади уменьшается величина Р, и

наконец, происходит отрыв. Чем твёрже металл и ниже температура, тем раньше происходит отрыв. При

высокой температуре сдвиг происходит почти до конца реза.

Рассмотрим, как определяется давление и

момент резания при помощи зависимости τ=f(ε).

Относительная глубина надреза равна:

ν

ε ,

h

ν − глубина надреза (мм),

h − начальная высота сечения (мм).

Полное усилие резания равно:

P τ S,

τ − удельное сопротивление резанию (Н/мм2),

S − площадь поперечного сечения полосы (мм2)

По рассчитанным данным усилий резания в

зависимости от кинематической схемы ножниц строят

график статических моментов в функции времени M=f(t).

График зависимости удельного сопротивления

резанию от относительной глубины надреза

52.

Расчёт мощности электропривода ножниц с параллельным резом, наклонными ножамии требования к их электроприводу

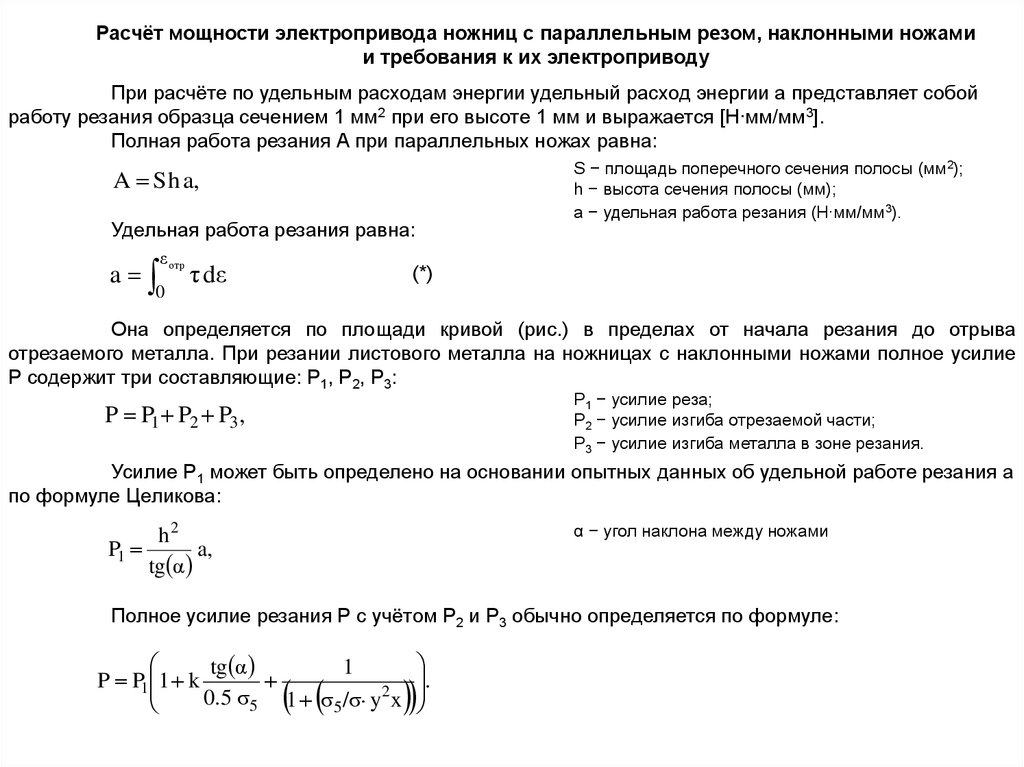

При расчёте по удельным расходам энергии удельный расход энергии а представляет собой

работу резания образца сечением 1 мм2 при его высоте 1 мм и выражается [Н∙мм/мм3].

Полная работа резания А при параллельных ножах равна:

S − площадь поперечного сечения полосы (мм2);

h − высота сечения полосы (мм);

a − удельная работа резания (Н∙мм/мм3).

A S h a,

Удельная работа резания равна:

a

ε отр

0

τ dε

(*)

Она определяется по площади кривой (рис.) в пределах от начала резания до отрыва

отрезаемого металла. При резании листового металла на ножницах с наклонными ножами полное усилие

Р содержит три составляющие: Р1, Р2, Р3:

Р1 − усилие реза;

Р2 − усилие изгиба отрезаемой части;

Р3 − усилие изгиба металла в зоне резания.

P P1 P2 P3 ,

Усилие Р1 может быть определено на основании опытных данных об удельной работе резания а

по формуле Целикова:

α − угол наклона между ножами

h2

P1

a,

tg α

Полное усилие резания Р с учётом Р2 и Р3 обычно определяется по формуле:

tg α

1

P P1 1 k

0.5 σ5 1 σ5/σ y 2 x

.

53.

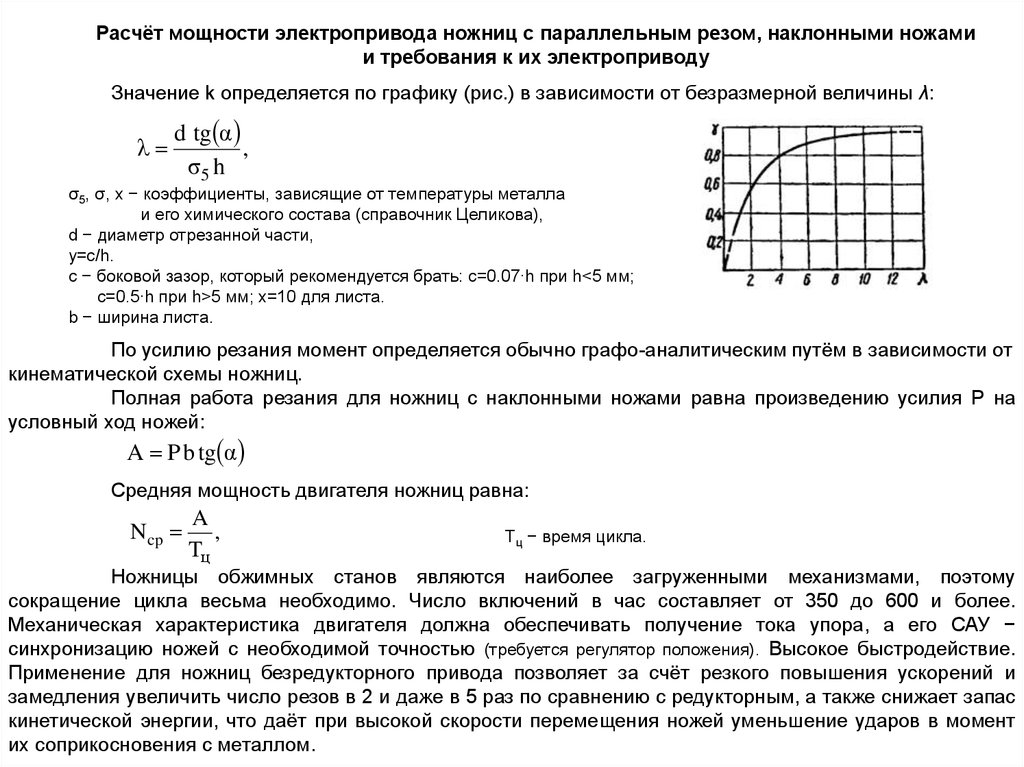

Расчёт мощности электропривода ножниц с параллельным резом, наклонными ножамии требования к их электроприводу

Значение k определяется по графику (рис.) в зависимости от безразмерной величины λ:

λ

d tg α

,

σ5 h

σ5, σ, x − коэффициенты, зависящие от температуры металла

и его химического состава (справочник Целикова),

d − диаметр отрезанной части,

y=c/h.

с − боковой зазор, который рекомендуется брать: c=0.07∙h при h<5 мм;

c=0.5∙h при h>5 мм; x=10 для листа.

b − ширина листа.

По усилию резания момент определяется обычно графо-аналитическим путём в зависимости от

кинематической схемы ножниц.

Полная работа резания для ножниц с наклонными ножами равна произведению усилия Р на

условный ход ножей:

A P b tg α

Средняя мощность двигателя ножниц равна:

N cp

A

,

Tц

Тц − время цикла.

Ножницы обжимных станов являются наиболее загруженными механизмами, поэтому

сокращение цикла весьма необходимо. Число включений в час составляет от 350 до 600 и более.

Механическая характеристика двигателя должна обеспечивать получение тока упора, а его САУ −

синхронизацию ножей с необходимой точностью (требуется регулятор положения). Высокое быстродействие.

Применение для ножниц безредукторного привода позволяет за счёт резкого повышения ускорений и

замедления увеличить число резов в 2 и даже в 5 раз по сравнению с редукторным, а также снижает запас

кинетической энергии, что даёт при высокой скорости перемещения ножей уменьшение ударов в момент

их соприкосновения с металлом.

54.

Требования, предъявляемые к электроприводу и расчёт мощности двигателя дисковых ножницПри резании на дисковых ножницах учитывают две составляющих усилия резания:

Р1 − усилие собственного реза,

Р2 − усилие изгиба отрезаемой собственной части.

P P1 P2

Усилие Р1 определяют по формуле Целикова:

P1

h2

a,

2 tg α1

cos α1 1

h y

,

D

a − удельная робота резания, полученная на основании опытных данных

и определённая по приближённой формуле (*)

y − перекрытие ножей (мм);

D − диаметр диска (мм).

Полное усилие резанию Носсаль рекомендует определять по формуле:

tg α1

,

P P1 1 K1

σ

5

Коэффициент K1 определяют по рис.

Момент на ножах этих ножниц будет равен:

M P D sin α

Потребляемая мощность определяется по формуле:

Mn н

N

.

9500 η

Двигатель дискових ножниц испытывает длительную нагрузку. Его САУ должна обеспечивать

требуемую жёсткость механической характеристики в соответствии с конкретным технологическим

требованием.

55.

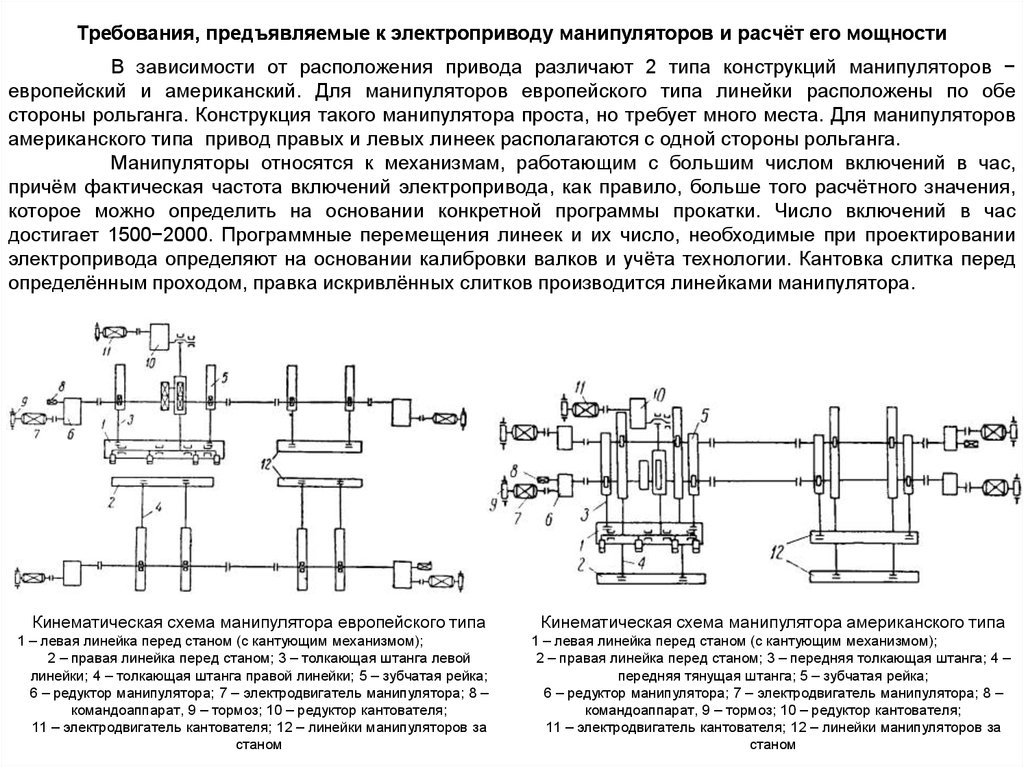

Требования, предъявляемые к электроприводу манипуляторов и расчёт его мощностиВ зависимости от расположения привода различают 2 типа конструкций манипуляторов −

европейский и американский. Для манипуляторов европейского типа линейки расположены по обе

стороны рольганга. Конструкция такого манипулятора проста, но требует много места. Для манипуляторов

американского типа привод правых и левых линеек располагаются с одной стороны рольганга.

Манипуляторы относятся к механизмам, работающим с большим числом включений в час,

причём фактическая частота включений электропривода, как правило, больше того расчётного значения,

которое можно определить на основании конкретной программы прокатки. Число включений в час

достигает 1500−2000. Программные перемещения линеек и их число, необходимые при проектировании

электропривода определяют на основании калибровки валков и учёта технологии. Кантовка слитка перед

определённым проходом, правка искривлённых слитков производится линейками манипулятора.

Кинематическая схема манипулятора европейского типа

1 – левая линейка перед станом (с кантующим механизмом);

2 – правая линейка перед станом; 3 – толкающая штанга левой

линейки; 4 – толкающая штанга правой линейки; 5 – зубчатая рейка;

6 – редуктор манипулятора; 7 – электродвигатель манипулятора; 8 –

командоаппарат, 9 – тормоз; 10 – редуктор кантователя;

11 – электродвигатель кантователя; 12 – линейки манипуляторов за

станом

Кинематическая схема манипулятора американского типа

1 – левая линейка перед станом (с кантующим механизмом);

2 – правая линейка перед станом; 3 – передняя толкающая штанга; 4 –

передняя тянущая штанга; 5 – зубчатая рейка;

6 – редуктор манипулятора; 7 – электродвигатель манипулятора; 8 –

командоаппарат, 9 – тормоз; 10 – редуктор кантователя;

11 – электродвигатель кантователя; 12 – линейки манипуляторов за

станом

56.

Требования, предъявляемые к электроприводу манипуляторов и расчёт его мощностиК его ЭП предъявляются следующие требования:

1) высокое быстродействие;

2) обеспечение большого числа включений в час (до 2200);

3) перемещение линеек с заданной точностью регулирования;

4) диапазон регулирования скорости не менее 10:1;

5) обеспечение экскаваторной характеристики с частыми стопорениями при правке металла;

6) высокая надёжность системы электропривода.

Суммарный момент статического сопротивления Мс, приведённый к валу двигателя, равен:

M c M1 M 2 M3 ,

М1 и М2 − моменты, необходимые для перемещения линеек

манипулятора и слитка вдоль роликов рольганга соответственно;

М3 − момент, необходимый для правки искривлённой полосы.

Статические моменты и мощности ЭП манипулятора рассчитывают для одной пары линеек,

причём для расчёта необходимо брать ту пару, которая несёт на себе ЭП и механизм кантователя.

Составляющие момента статического сопротивления определяют следующим образом:

M1 M1 M1

m1 g d ш 1 m2 g f 10 2

,

2i η

iη

M1

и

− моменты, необходимые для преодоления трения скольжения линеек манипулятора по

направляющим и трения качения зубчатых реек по реечным шестерням соответственно;

M1

∑m1 и ∑m2 - суммарная масса деталей, приходящаяся на трущиеся поверхности ползунов линеек и катящейся по реечным

шестерням соответственно;

dш − диаметр реечной шестерни;

μ1=0.15 − коэффициент трения скольжения линеек о стальные направляющие при бронзовых вкладышах на ползунках;

f=0.1 см − коэффициент трения качения реек по реечным шестерням;

i и η − передаточное число и КПД редуктора,

g=9.81 м/с2 − ускорение свободного падения.

57.

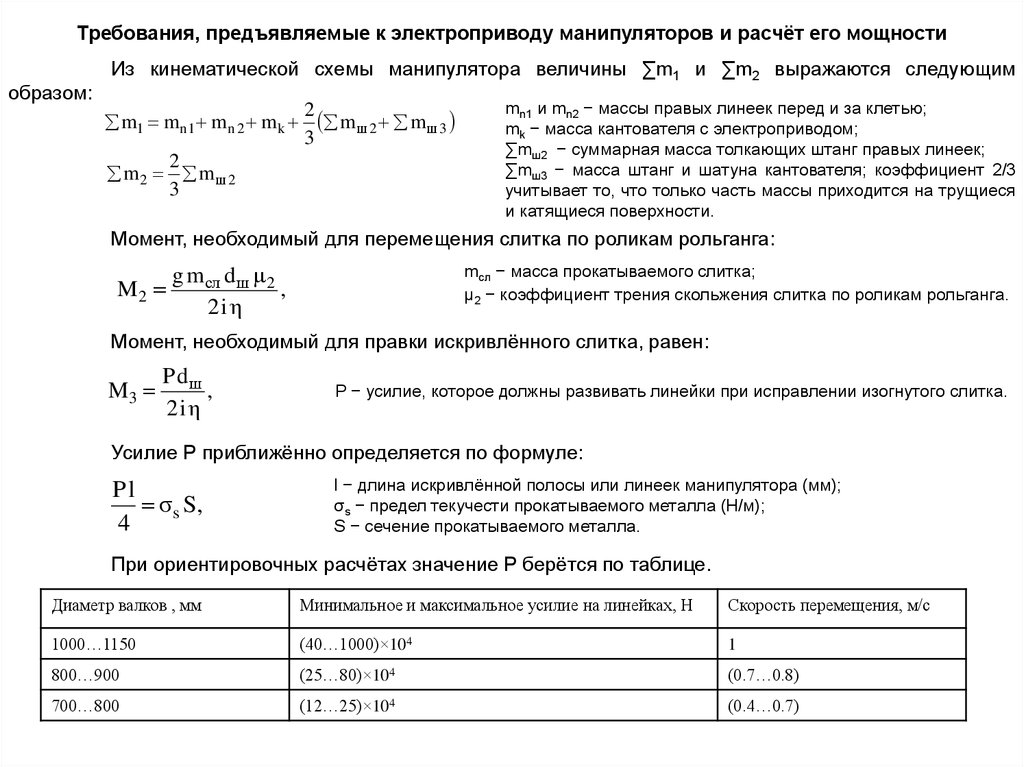

Требования, предъявляемые к электроприводу манипуляторов и расчёт его мощностиобразом:

Из кинематической схемы манипулятора величины ∑m1 и ∑m2 выражаются следующим

m1 mn 1 mn 2 mk

2

mш 2 mш 3

3

2

m 2 mш 2

3

mn1 и mn2 − массы правых линеек перед и за клетью;

mk − масса кантователя с электроприводом;

∑mш2 − суммарная масса толкающих штанг правых линеек;

∑mш3 − масса штанг и шатуна кантователя; коэффициент 2/3

учитывает то, что только часть массы приходится на трущиеся

и катящиеся поверхности.

Момент, необходимый для перемещения слитка по роликам рольганга:

mсл − масса прокатываемого слитка;

μ2 − коэффициент трения скольжения слитка по роликам рольганга.

g mсл d ш μ 2

M2

,

2i η

Момент, необходимый для правки искривлённого слитка, равен:

M3

P dш

,

2i η

Р − усилие, которое должны развивать линейки при исправлении изогнутого слитка.

Усилие Р приближённо определяется по формуле:

Pl

σs S,

4

l − длина искривлённой полосы или линеек манипулятора (мм);

σs − предел текучести прокатываемого металла (Н/м);

S − сечение прокатываемого металла.

При ориентировочных расчётах значение Р берётся по таблице.

Диаметр валков , мм

Минимальное и максимальное усилие на линейках, Н

Скорость перемещения, м/с

1000…1150

(40…1000)×104

1

800…900

(25…80)×104

(0.7…0.8)

700…800

(12…25)×104

(0.4…0.7)

58.

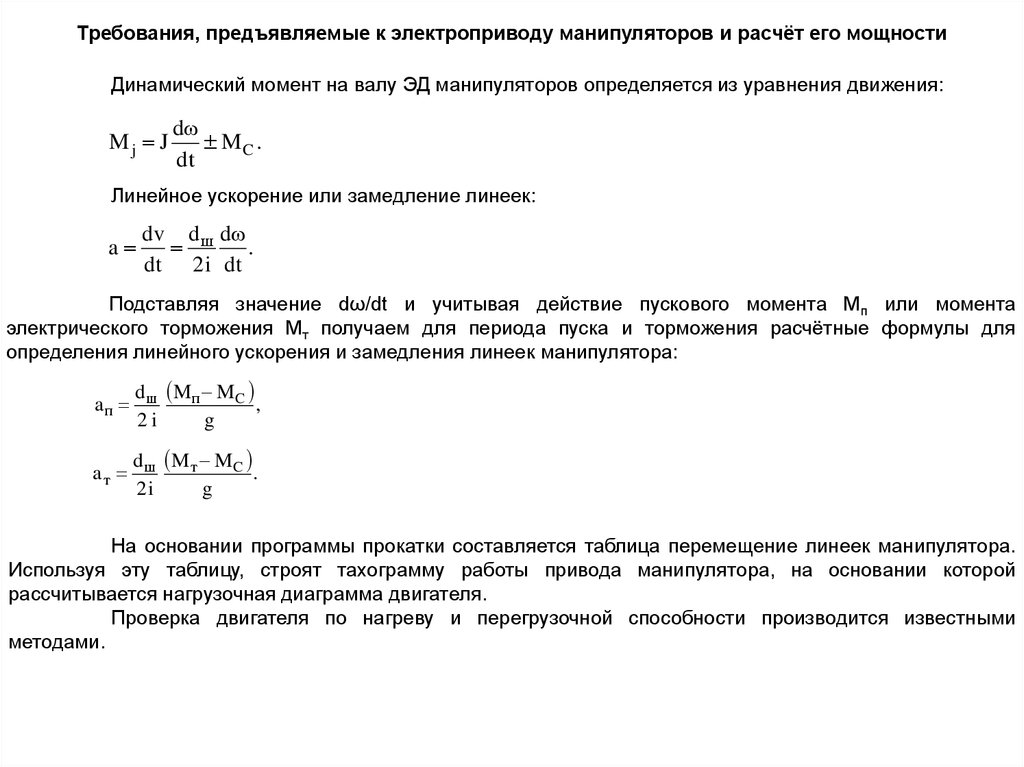

Требования, предъявляемые к электроприводу манипуляторов и расчёт его мощностиДинамический момент на валу ЭД манипуляторов определяется из уравнения движения:

Mj J

dω

MC .

dt

Линейное ускорение или замедление линеек:

a

dv d ш dω

.

dt 2 i dt

Подставляя значение dω/dt и учитывая действие пускового момента Мп или момента

электрического торможения Мт получаем для периода пуска и торможения расчётные формулы для

определения линейного ускорения и замедления линеек манипулятора:

aп

d ш M п M C

,

2i

g

aт

d ш M т MC

.

2i

g

На основании программы прокатки составляется таблица перемещение линеек манипулятора.

Используя эту таблицу, строят тахограмму работы привода манипулятора, на основании которой

рассчитывается нагрузочная диаграмма двигателя.

Проверка двигателя по нагреву и перегрузочной способности производится известными

методами.

59.

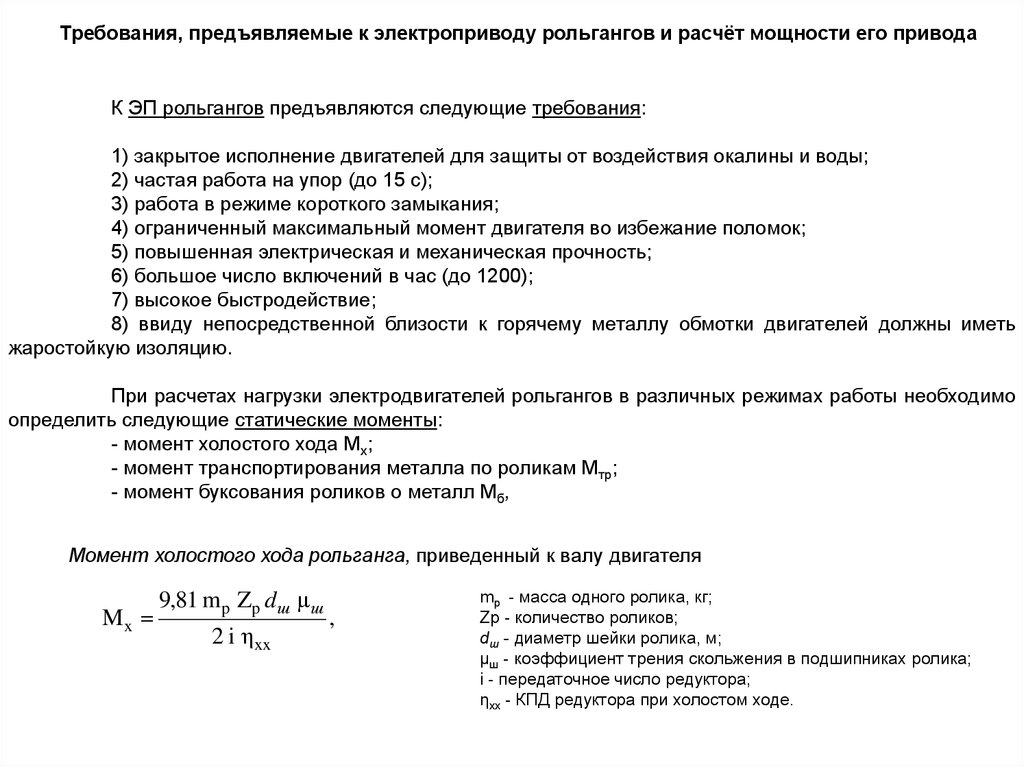

Требования, предъявляемые к электроприводу рольгангов и расчёт мощности его приводаК ЭП рольгангов предъявляются следующие требования:

1) закрытое исполнение двигателей для защиты от воздействия окалины и воды;

2) частая работа на упор (до 15 с);

3) работа в режиме короткого замыкания;

4) ограниченный максимальный момент двигателя во избежание поломок;

5) повышенная электрическая и механическая прочность;

6) большое число включений в час (до 1200);

7) высокое быстродействие;

8) ввиду непосредственной близости к горячему металлу обмотки двигателей должны иметь

жаростойкую изоляцию.

При расчетах нагрузки электродвигателей рольгангов в различных режимах работы необходимо

определить следующие статические моменты:

- момент холостого хода Мх;

- момент транспортирования металла по роликам Мтр;

- момент буксования роликов о металл Мб,

Момент холостого хода рольганга, приведенный к валу двигателя

Mx

9,81 mp Zp dш μ ш

2 i ηxx

,

mp - масса одного ролика, кг;

Zp - количество роликов;

dш - диаметр шейки ролика, м;

μш - коэффициент трения скольжения в подшипниках ролика;

i - передаточное число редуктора;

ηхх - КПД редуктора при холостом ходе.

60.

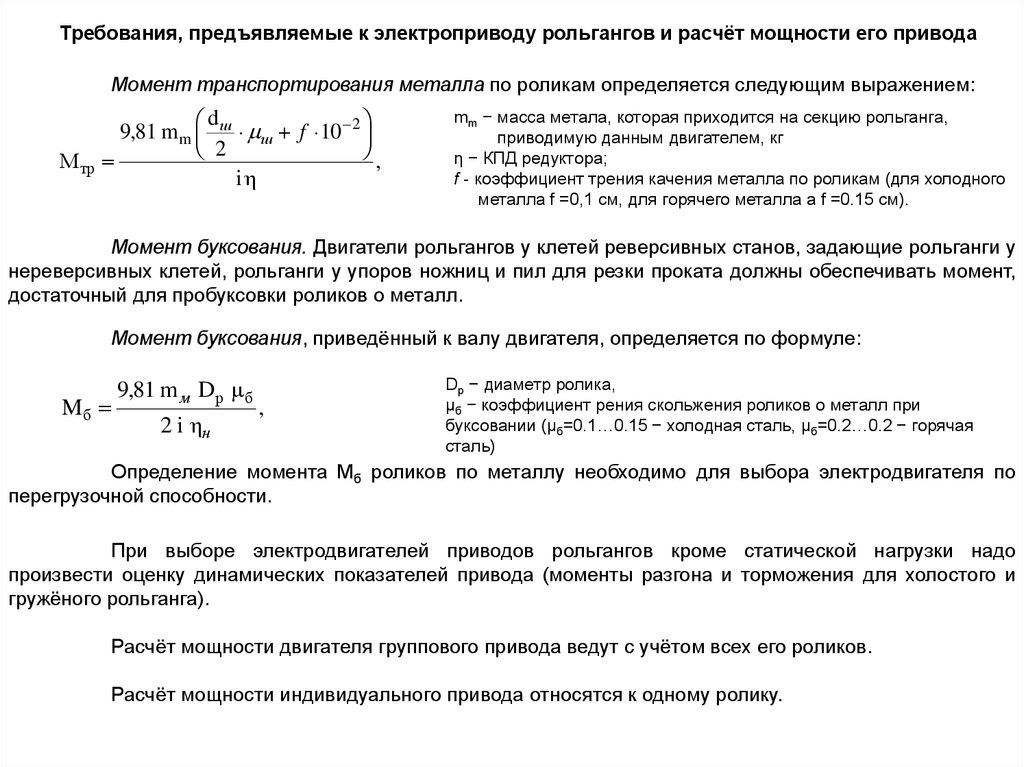

Требования, предъявляемые к электроприводу рольгангов и расчёт мощности его приводаМомент транспортирования металла по роликам определяется следующим выражением:

М тр

d

9,81 m m ш ш f 10 2

2

,

iη

mm − масса метала, которая приходится на секцию рольганга,

приводимую данным двигателем, кг

η − КПД редуктора;

f - коэффициент трения качения металла по роликам (для холодного

металла f =0,1 см, для горячего металла а f =0.15 см).

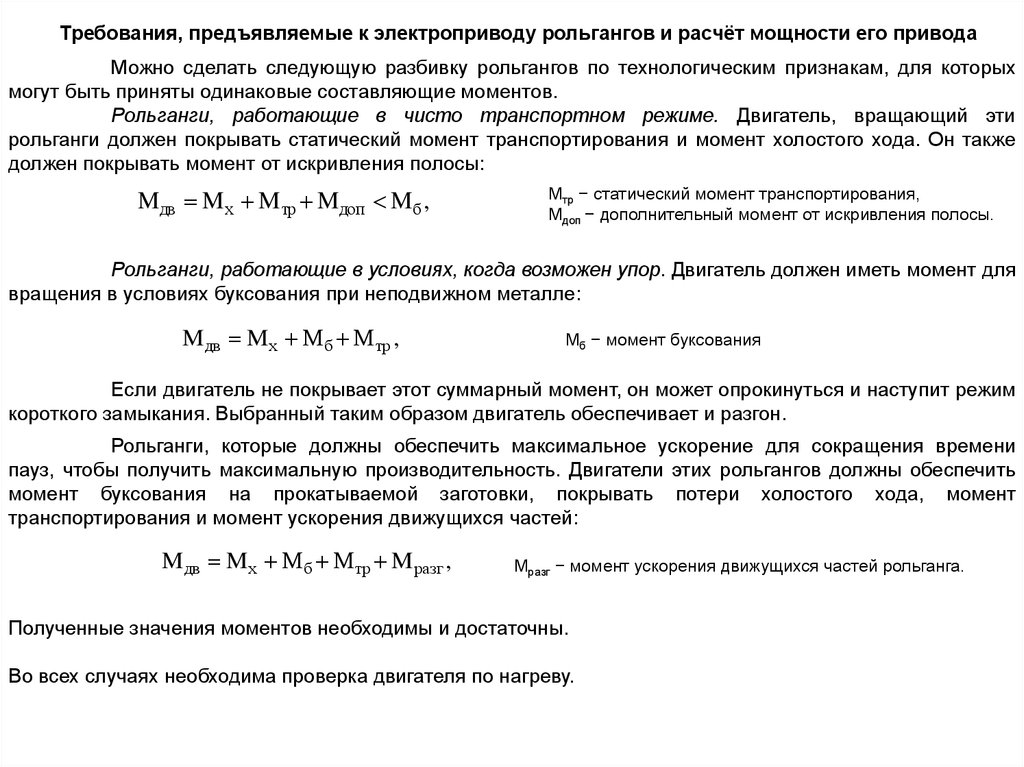

Момент буксования. Двигатели рольгангов у клетей реверсивных станов, задающие рольганги у

нереверсивных клетей, рольганги у упоров ножниц и пил для резки проката должны обеспечивать момент,

достаточный для пробуксовки роликов о металл.

Момент буксования, приведённый к валу двигателя, определяется по формуле:

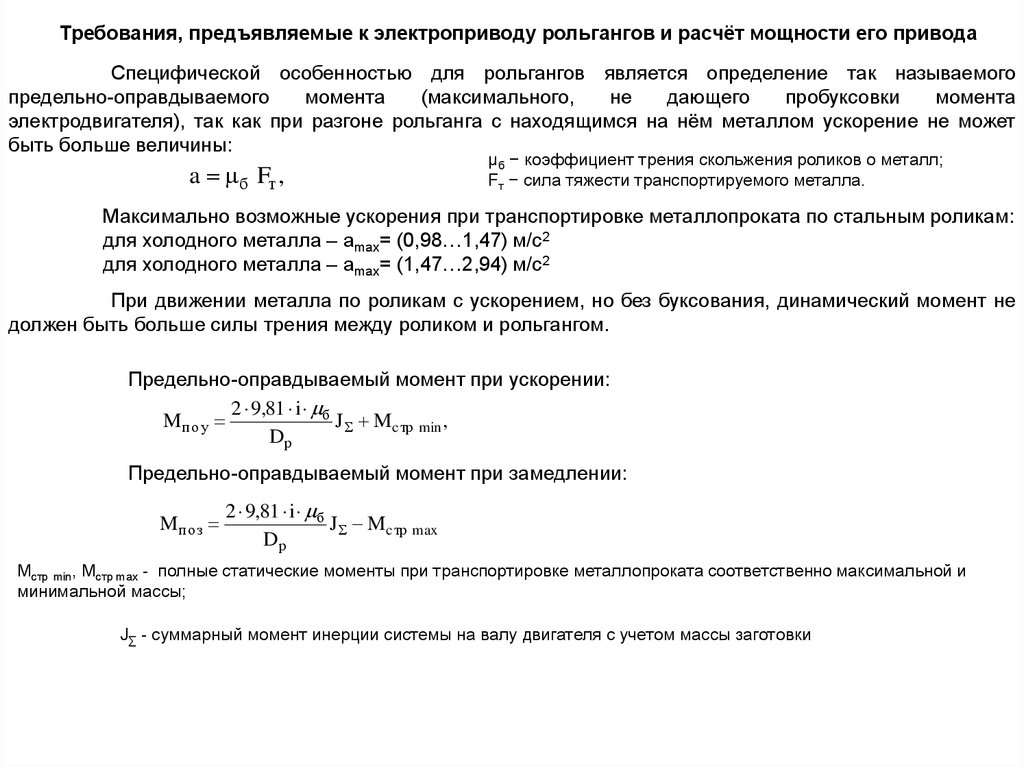

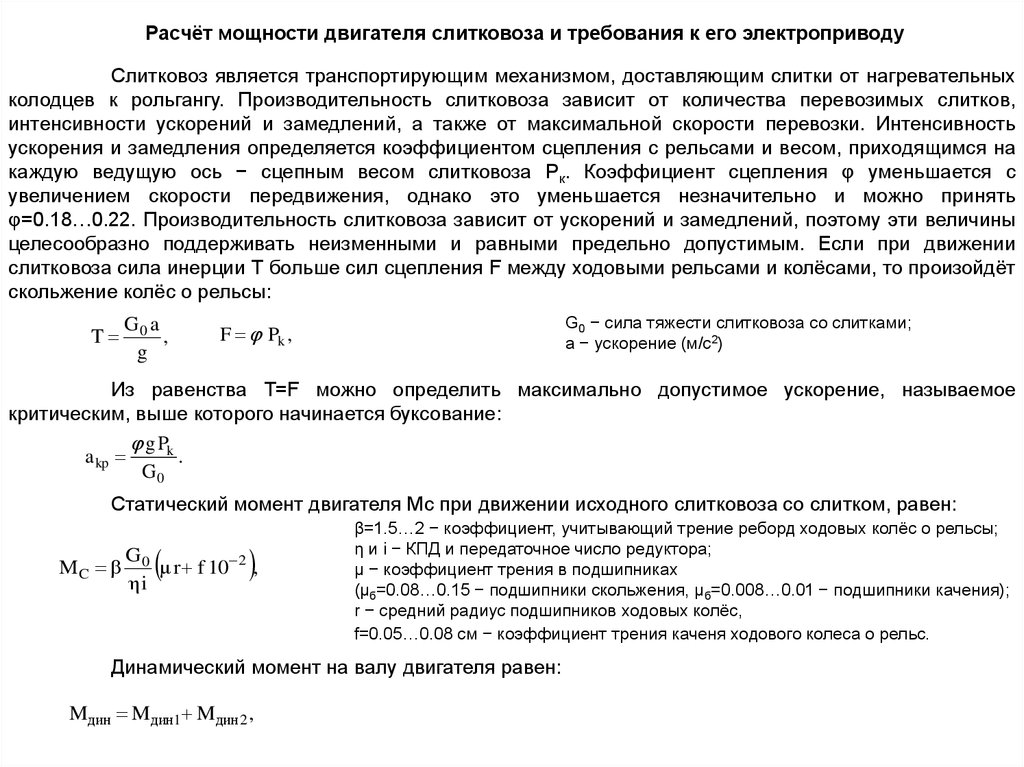

Mб