Similar presentations:

Процессы, приводящие к потере автомобилей работоспособности

1. Процессы, приводящие к потере автомобилей работоспособности

Раздел II. Тема 22.

• Характеристика вредныхпроцессов приводящих к отказам.

• Износ деталей.

• Усталость металла.

• Условия эксплуатации.

3. Характеристика вредных процессов приводящих к отказам.

Вредные процессы – изнашивание, усталостьметалла, вибрации, внутренние напряжения,

коррозия, старение и др.

- быстропротекающие: вибрация, изменение

рабочей нагрузки, изменение сил трения и

т.п.

- средней скорости

медленные:

изнашивание,

усталость,

коррозия

4. Износ деталей.

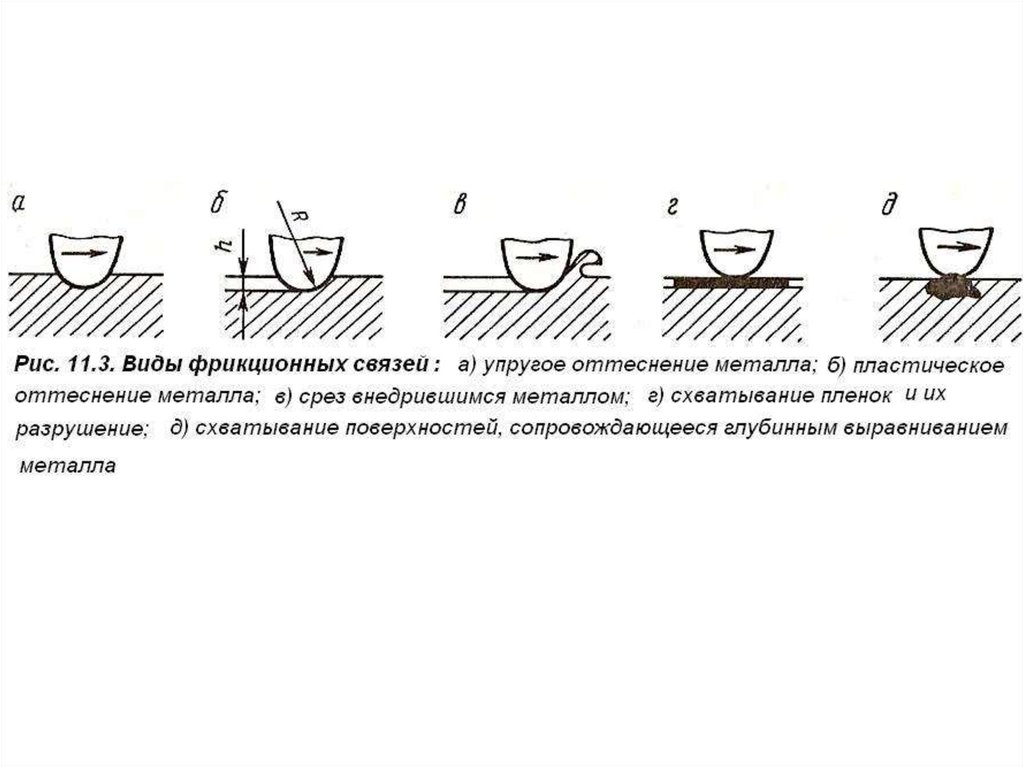

Виды трения:- трение без смазки;

- граничное трение;

- жидкостное трение.

Процесс постоянного изменения размеров деталей при

трении, проявляющиеся в отделении с поверхности

материала и (или) его остаточной деформации

называется изнашиванием.

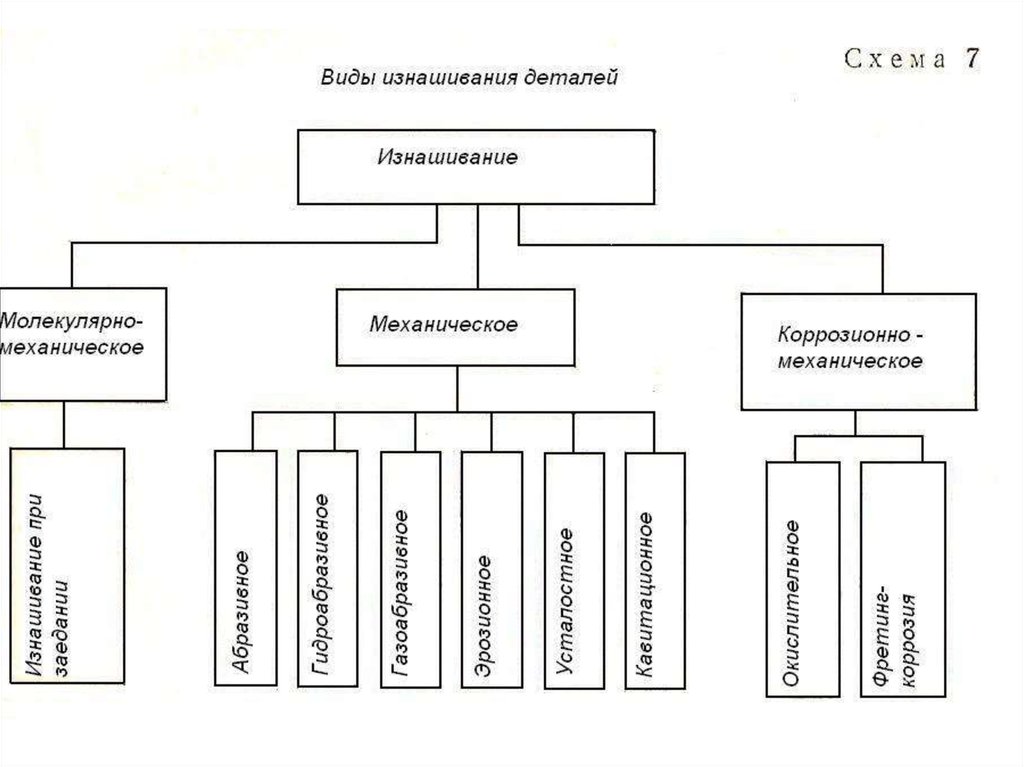

ГОСТ 16429 – 70 три группы изнашивания :

- механическое

- молекулярно-механическое

- коррозионно-механическое

5.

6.

7.

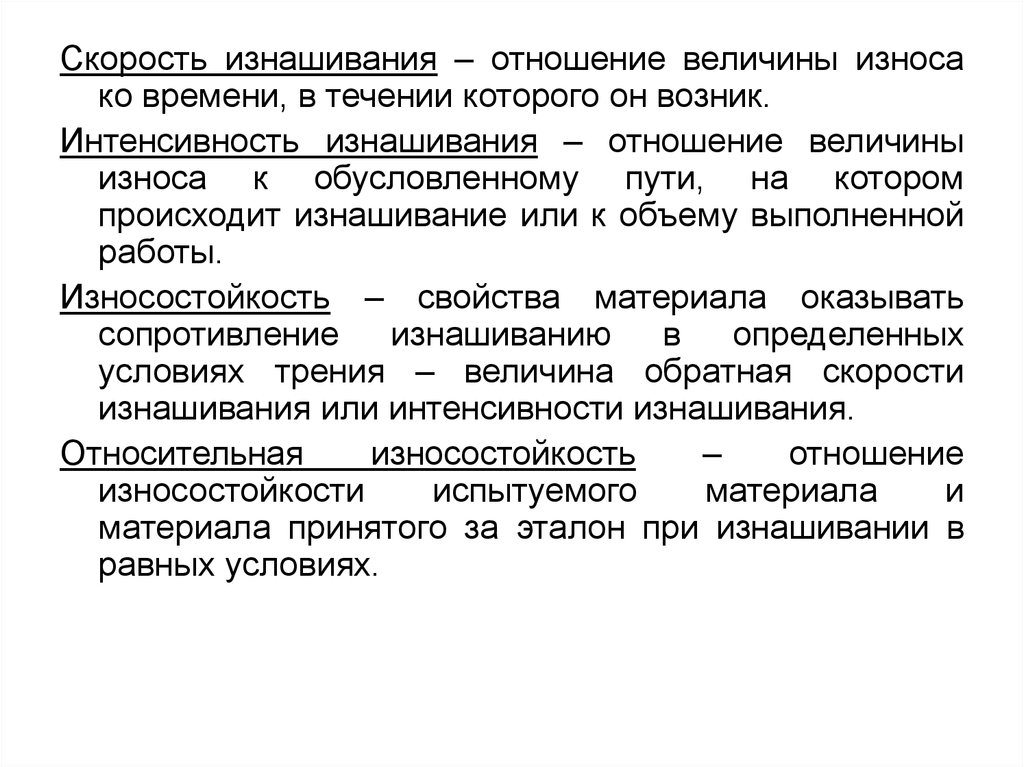

Скорость изнашивания – отношение величины износако времени, в течении которого он возник.

Интенсивность изнашивания – отношение величины

износа к обусловленному пути, на котором

происходит изнашивание или к объему выполненной

работы.

Износостойкость – свойства материала оказывать

сопротивление

изнашиванию

в

определенных

условиях трения – величина обратная скорости

изнашивания или интенсивности изнашивания.

Относительная

износостойкость

–

отношение

износостойкости

испытуемого

материала

и

материала принятого за эталон при изнашивании в

равных условиях.

8.

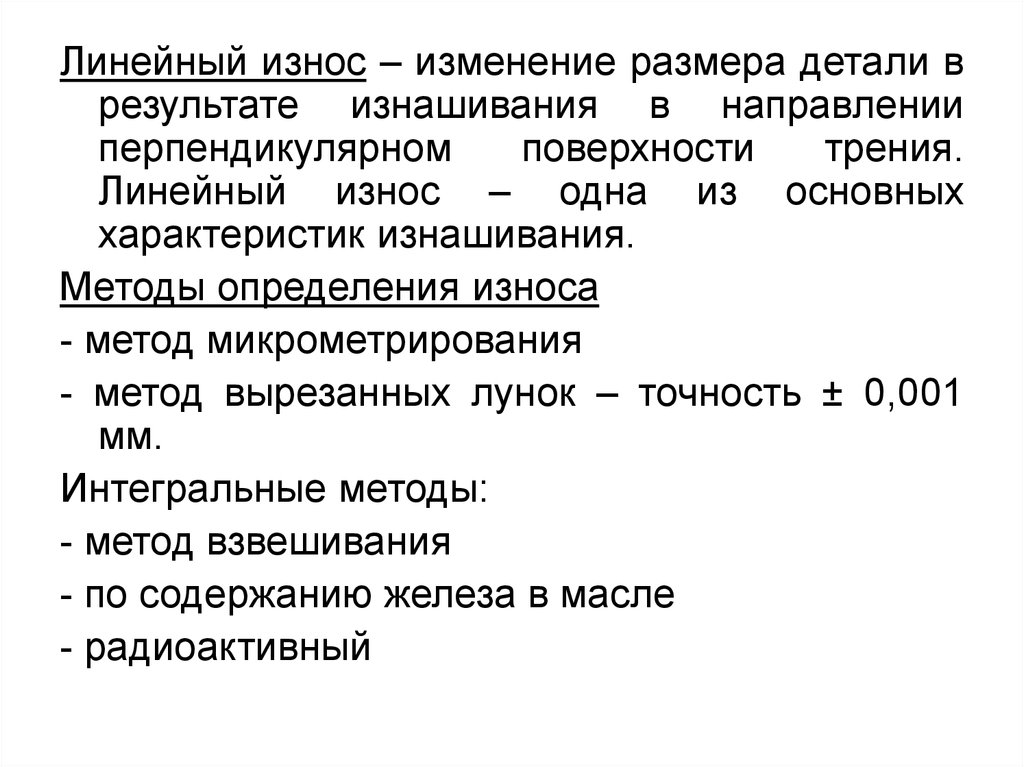

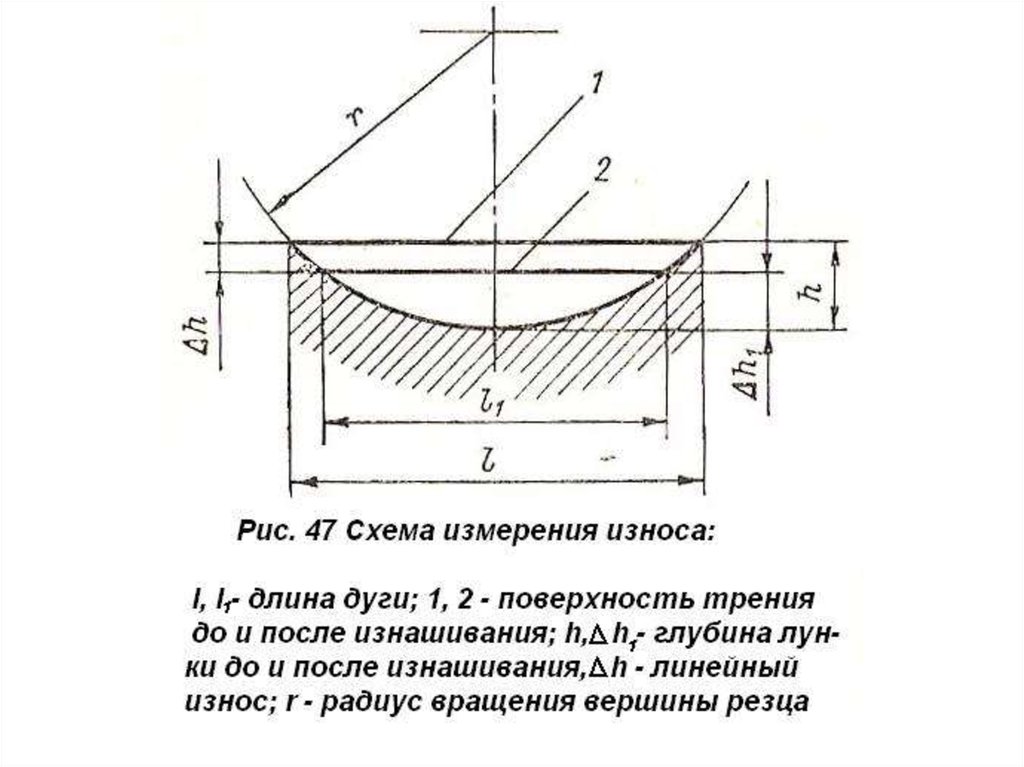

Линейный износ – изменение размера детали врезультате изнашивания в направлении

перпендикулярном

поверхности

трения.

Линейный износ – одна из основных

характеристик изнашивания.

Методы определения износа

- метод микрометрирования

- метод вырезанных лунок – точность ± 0,001

мм.

Интегральные методы:

- метод взвешивания

- по содержанию железа в масле

- радиоактивный

9.

10.

11.

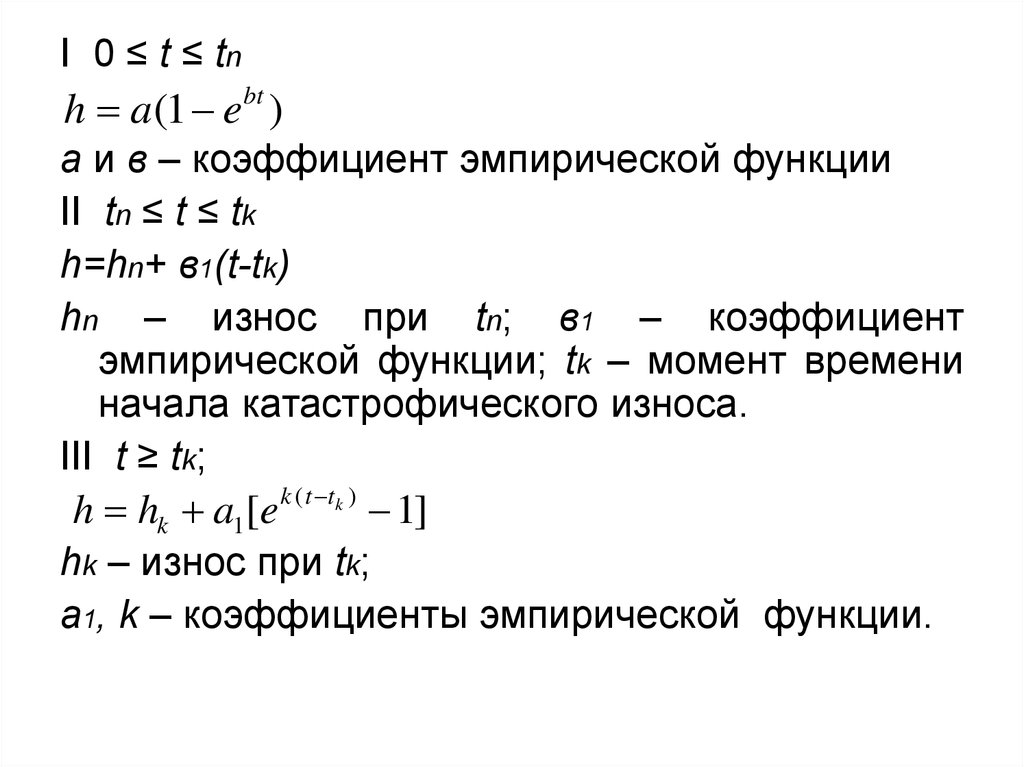

І 0 ≤ t ≤ tnh a(1 ebt )

a и в – коэффициент эмпирической функции

ІІ tn ≤ t ≤ tk

h=hn+ в1(t-tk)

hn – износ при tn; в1 – коэффициент

эмпирической функции; tk – момент времени

начала катастрофического износа.

ІІІ t ≥ tk;

h hk a1[e k ( t tk ) 1]

hk – износ при tk;

a1, k – коэффициенты эмпирической функции.

12.

І – период приработки сопряженных деталейИп – износ приработки

ІІ – нормальная работа сопряжения

ІІІ – область интенсивного нарастания износа

Ипр – предельное значение величины износа.

13.

Для установления предельных износов деталейпредложены три критерия : технический, качество

работы и экономический.

Технический

критерий

позволяет

определять

предельный

износ

деталей

на

основании

наступления резкого форсированного изнашивания,

резкого повышения интенсивности изнашивания и

возникновения внезапных отказов.

Критерий качества работы

позволяет оценить

предельные износы деталей по ухудшению качества

работы узла или автомобиля в целом. С помощью

критерия

качества

работы

можно

оценить

предельное состояние деталей, связанных с

безопасностью движения (детали тормозных и

рулевых механизмов).

Экономический критерий характеризует снижение

производительности машины, повышение расхода

эксплуатационных

материалов,

себестоимости

работы и технического обслуживания.

14. Усталость металла.

Усталостью металла называется процесс постепенногонакопления повреждений материала под действием

повторно-переменных напряжений, приводящий к

уменьшению долговечности, образованию трещин и

разрушению.

Разрушения металла, подверженного знакопеременным

усилиям происходят при нагрузке лежащей даже

ниже предела текучести.

Начальная стадия разрушения от усталости является

результатом действия касательных напряжений,

вызывающих

многократно

повторяющуюся

пластическую деформацию. Происходит искажение

атомной кристаллической решетки по плоскостям

сдвига.

15.

Процесс усталости металла делится на три периода:- период, предшествующий возникновению первой

усталостной микротрещины;

- период развившихся усталостных микротрещин;

- момент разрушения детали от усталости.

Образование микротрещин усталости чаще всего

наблюдается на поверхности металла в местах

наибольшей концентрации напряжений, но может

быть и в нутрии металла.

Понижение усталостной прочности восстанавливаемых

деталей вызывается:

- состоянием поверхности;

- нанесением металлопокрытий;

последующей

механической

обработкой

восстановленных деталей.

16.

Понижениеусталости

металла

по

состоянию

поверхности

появляется

из-за

дефектности

поверхностного слоя изношенных деталей (риски,

задиры,

микротрещины)

или

некачественной

подготовки деталей к нанесению покрытий.

Вторая группа причин связана с явлениями,

сопровождающими процесс нанесения покрытий,

гетерогенным

характером

их

структуры

и

остаточными внутренними напряжениями.

Третья группа причин возникает в процессе

механической обработки восстановленных деталей,

связанных

со

значительными

и

нередко

неравномерными припусками.

Прерывистое резание металла покрытий, содержащего

окислы, нитриды и другие включения приводит к

надрывам поверхностных слоев и рискам.

17.

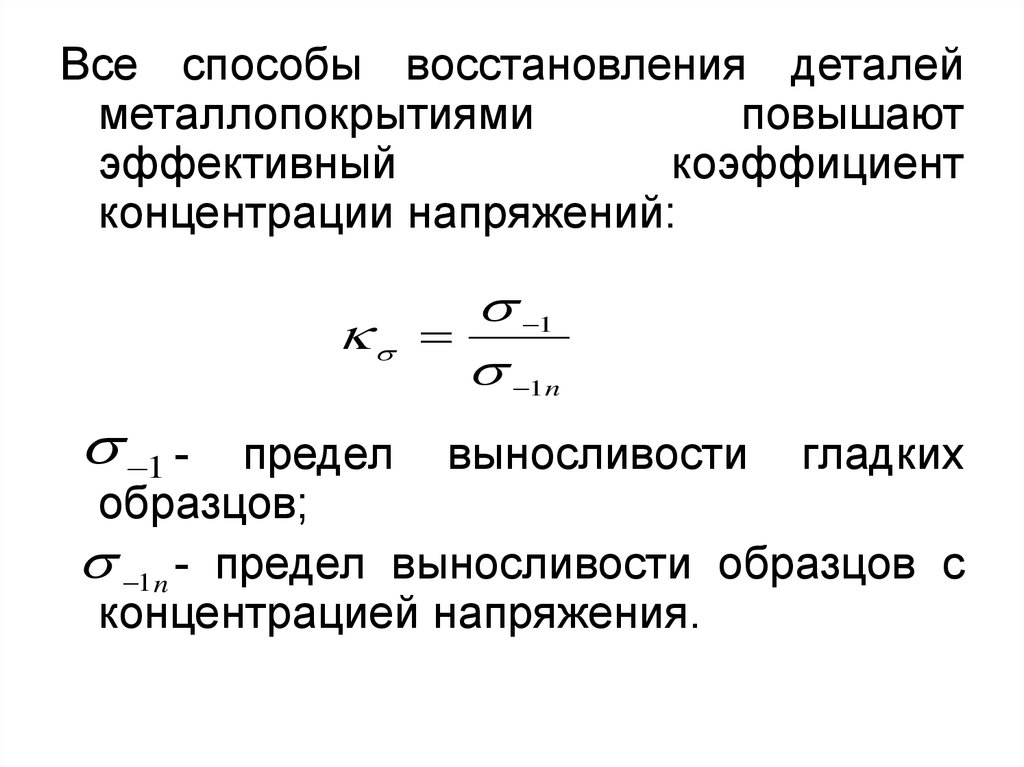

Все способы восстановления деталейметаллопокрытиями

повышают

эффективный

коэффициент

концентрации напряжений:

1

1n

1 -

предел выносливости гладких

образцов;

1n - предел выносливости образцов с

концентрацией напряжения.

18. Условия эксплуатации.

Кусловиям

эксплуатации

оказывающим

влияние на работоспособность автомобиля и

долговечность деталей относятся дорожные и

климатические условия, качество вождения,

технического обслуживания и ремонта. Кроме

внешних условий на работоспособность и

долговечность автомобиля существенное

влияние оказывают условия работы деталей

в узле, механизме в отношении вида трения,

величины и характера нагрузки, вибрации и

др.

19.

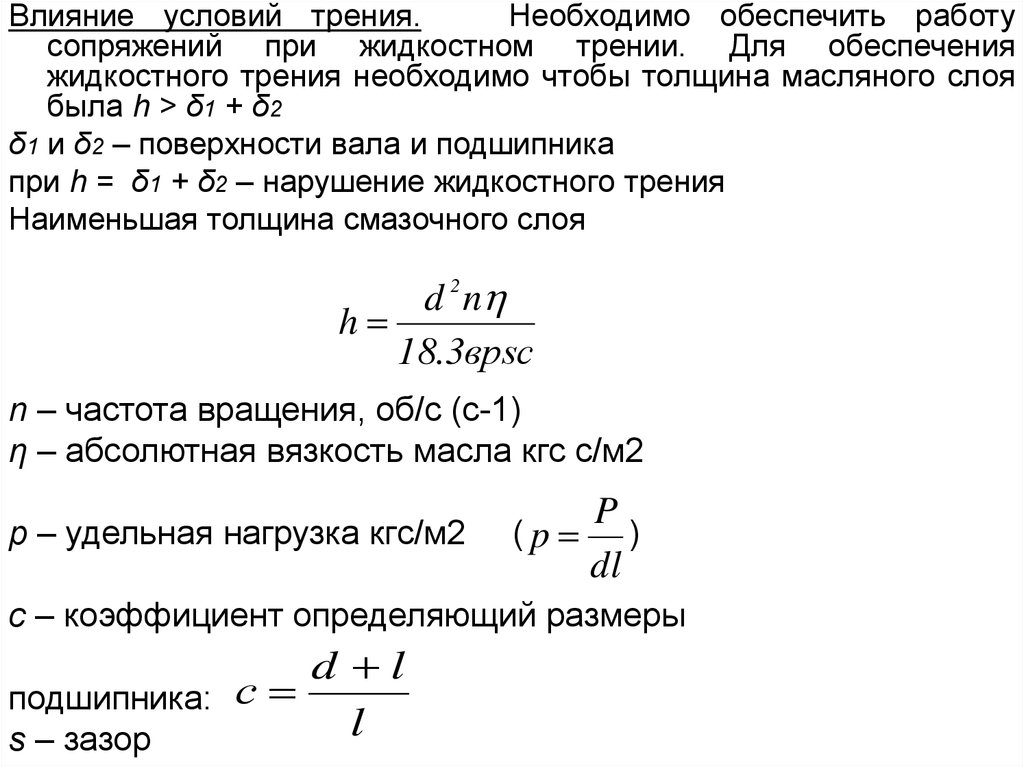

Влияние условий трения.Необходимо обеспечить работу

сопряжений при жидкостном трении. Для обеспечения

жидкостного трения необходимо чтобы толщина масляного слоя

была h > δ1 + δ2

δ1 и δ2 – поверхности вала и подшипника

при h = δ1 + δ2 – нарушение жидкостного трения

Наименьшая толщина смазочного слоя

d 2 n

h

18.3вpsc

n – частота вращения, об/с (с-1)

η – абсолютная вязкость масла кгс с/м2

р – удельная нагрузка кгс/м2

P

(p )

dl

с – коэффициент определяющий размеры

d l

подшипника: с

l

s – зазор

20.

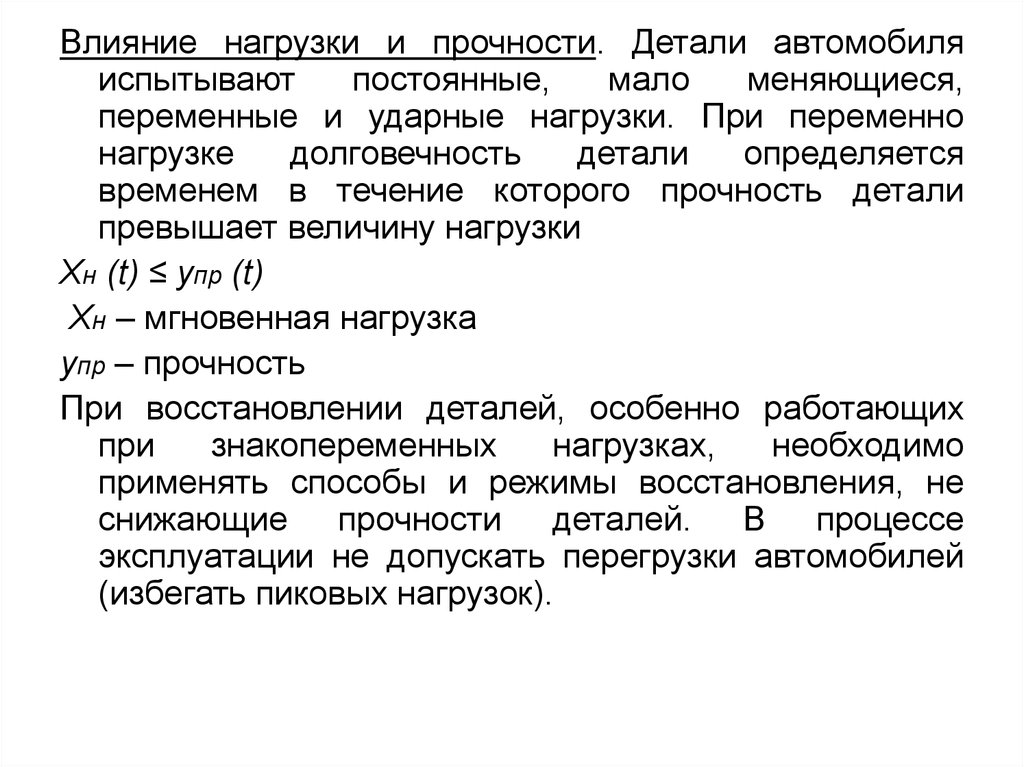

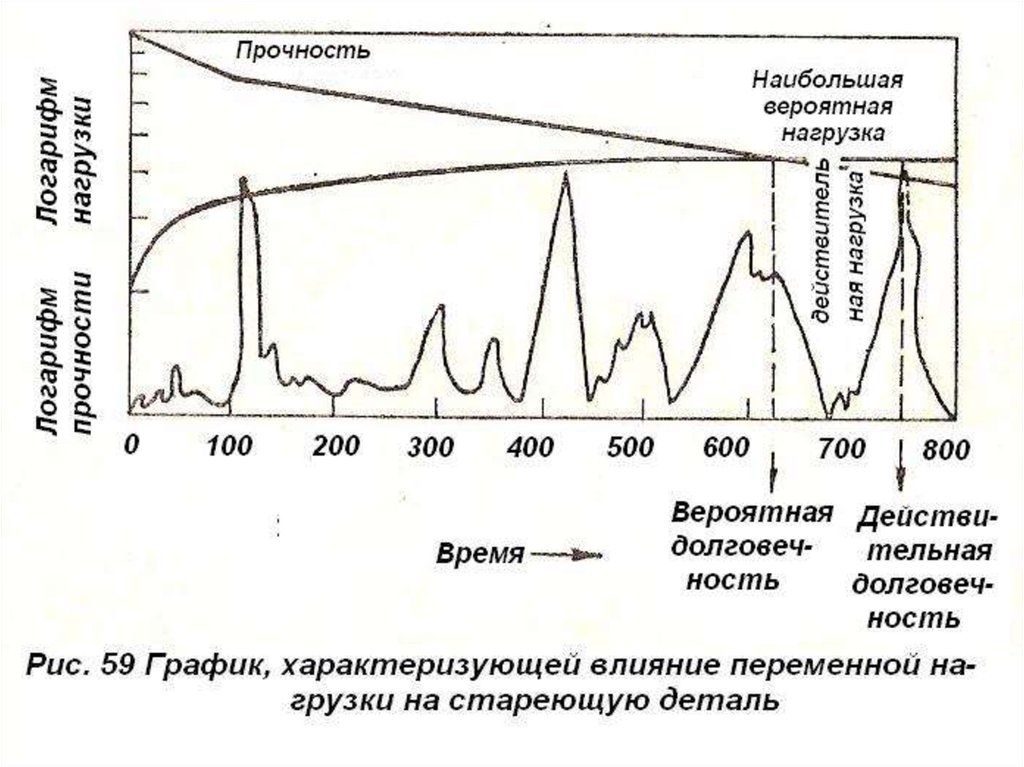

Влияние нагрузки и прочности. Детали автомобиляиспытывают

постоянные,

мало

меняющиеся,

переменные и ударные нагрузки. При переменно

нагрузке

долговечность

детали

определяется

временем в течение которого прочность детали

превышает величину нагрузки

Xн (t) ≤ упр (t)

Xн – мгновенная нагрузка

упр – прочность

При восстановлении деталей, особенно работающих

при

знакопеременных

нагрузках,

необходимо

применять способы и режимы восстановления, не

снижающие прочности деталей. В процессе

эксплуатации не допускать перегрузки автомобилей

(избегать пиковых нагрузок).

21.

22.

Влияние вибрации. Причинами вынужденныхколебаний могут быть:

- неровности дороги

- изменение скорости движения

- неуравновешенность вращающихся масс

(к.ш.м., карданного вала, сцепления, колес и

т.д.)

соударения

деталей

в

процессе

взаимодействия,

вызываемые

ростом

зазоров,

несовершенством

конструкций,

неточности изготовления.

Колебания от соударения вызывают шум и

относятся

к

акустическим

колебаниям

(вибрациям).

23.

Колебания от неуравновешенности вращающихся массхарактеризуются низкими частотами (десятки – сотни

герц),

большими

амплитудами

и

малыми

ускорениями, ведут к дополнительным динамическим

нагрузкам на детали.

Колебания, вызываемые соударениями деталей,

характеризуются высокими частотами (тыс. герц)

малыми амплитудами смещения (доли мкм) и

значительными ускорениями (сотни см/с2).

Частота акустических колебаний не зависит от

скоростного режима механизма, а определяется

размерами, формой и упругими свойствами

материала.

Имея спектры упругих эталонного (нового) и

соответствующего испытываемого узла.

24.

Коррозионные повреждения деталей и узлов.Коррозией металлов называется разрушение

металлов в следствие их химического или

электрохимического

взаимодействия

с

коррозионной средой.

В зависимости от среды в которой находится

деталь

различают

химическую

и

электрохимическую коррозию.

Химическая коррозия возникает под действием

на метал газов и паров при высоких

температурах без появления электрического

тока, называется газовой коррозией и

возникает в деталях двигателя.

25.

При газовой коррозии происходит образование окисныхзащитных пленок на поверхности. Для образования

сплошных окисных пленок необходимо, чтобы

молекулярный объем пленки vок превышал объем

металла vм.

Если vок/ vм < 1 высокая скорость коррозии

vок/ vм > 1 замедление процесса коррозии

Диффузия атомов металла через пленку – зона роста –

наружная поверхность пленки.

Диффузия кислорода – зона роста – граница между

металлом и пленкой.

Скорость

коррозии

с

ростом

температуры

увеличивается.

При

длительном

воздействии

высоких температур и газовой среды

защитная

окисная пленка разрушается, ускоряя процесс

коррозии.

26.

При электрохимической коррозии разрушение металловпроисходит

под

действием

электролитов,

представляющих собой водные растворы солей,

кислот и щелочей, тонкой пленки атмосферной влаги

с растворенными в ней газами и другими

веществами. Под действием электролита на метал

образуются

микрогальванические

пары,

анод

растворяется а на катоде протекают процессы,

сохраняющие его целостность:

- атмосферная коррозия

- контактная коррозия

- коррозия трением

- коррозия под напряжением

- коррозионно-усталостное разрушение

- межкристаллитная коррозия

27.

Защита металлов от коррозии28. Дефекты деталей и отказы автомобилей

Дефекты деталей делятся на три группы:- износы,

- коррозионные и механические повреждения.

- старение.

Отказы по характеру проявления:

- частичные (мелкие), текущие

- полные,

- внезапные,

- постепенные.

mechanics

mechanics