Similar presentations:

Технология изготовления клееных конструкций

1.

КДиП-И 12Лекция

Лекция 2

№12/1

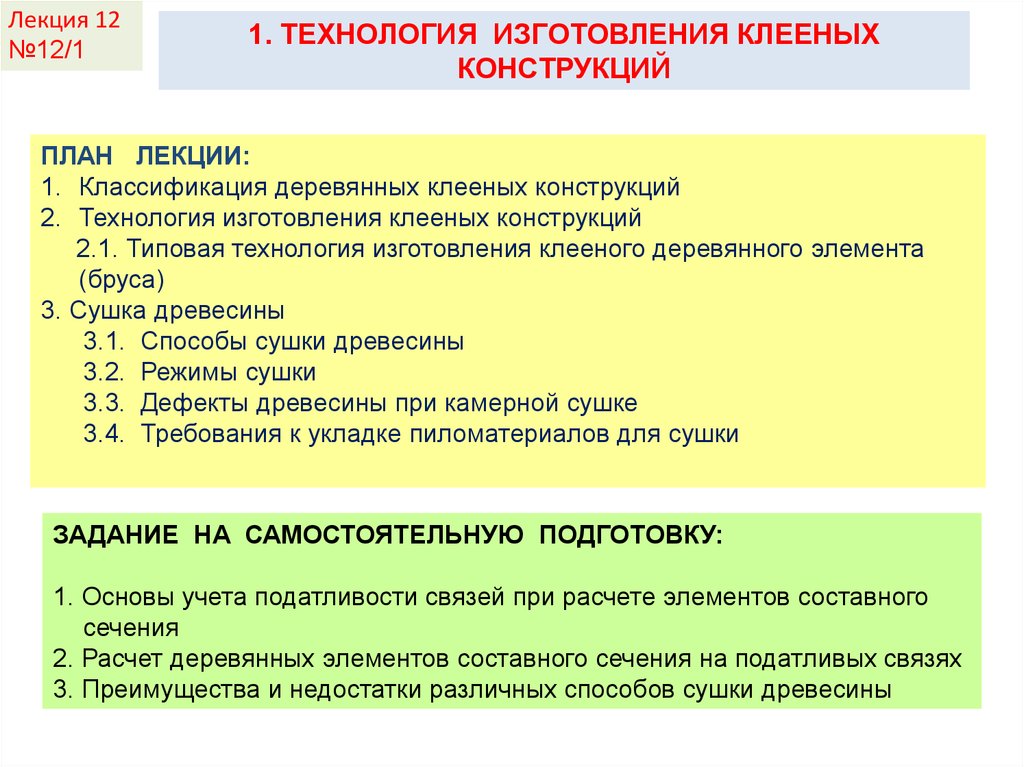

1. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КЛЕЕНЫХ

КОНСТРУКЦИЙ

ПЛАН ЛЕКЦИИ:

1. Классификация деревянных клееных конструкций

2. Технология изготовления клееных конструкций

2.1. Типовая технология изготовления клееного деревянного элемента

(бруса)

3. Сушка древесины

3.1. Способы сушки древесины

3.2. Режимы сушки

3.3. Дефекты древесины при камерной сушке

3.4. Требования к укладке пиломатериалов для сушки

ЗАДАНИЕ НА САМОСТОЯТЕЛЬНУЮ ПОДГОТОВКУ:

1. Основы учета податливости связей при расчете элементов составного

сечения

2. Расчет деревянных элементов составного сечения на податливых связях

3. Преимущества и недостатки различных способов сушки древесины

2.

Лекция 12№12/2

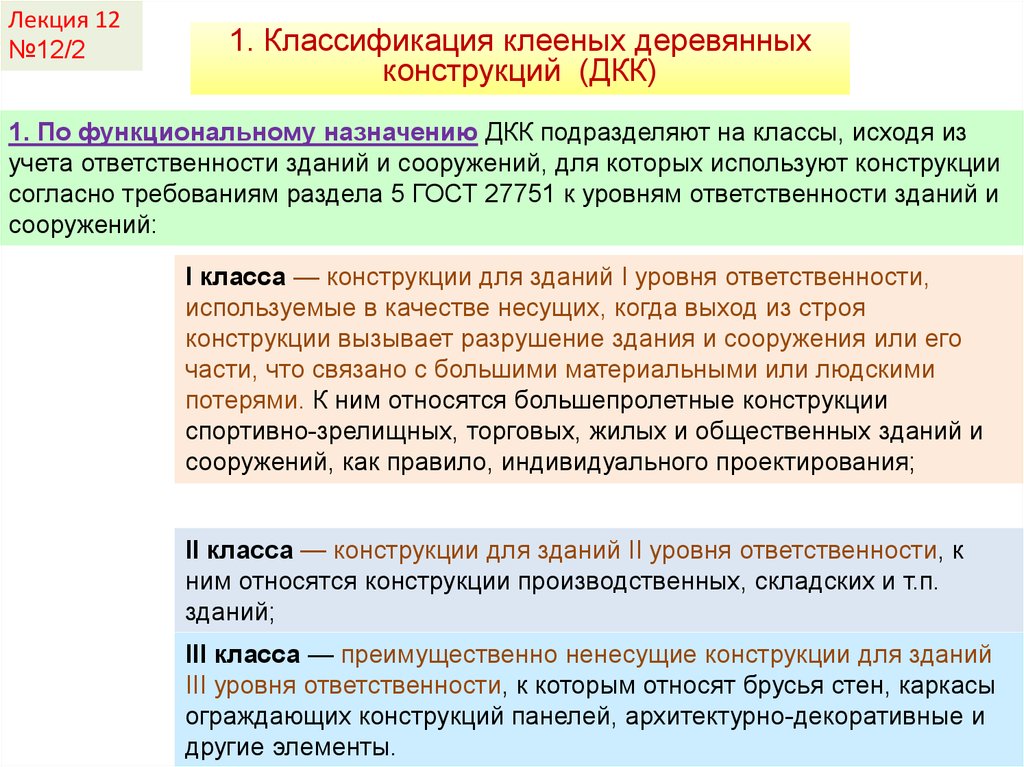

1. Классификация клееных деревянных

конструкций (ДКК)

1. По функциональному назначению ДКК подразделяют на классы, исходя из

учета ответственности зданий и сооружений, для которых используют конструкции

согласно требованиям раздела 5 ГОСТ 27751 к уровням ответственности зданий и

сооружений:

I класса — конструкции для зданий I уровня ответственности,

используемые в качестве несущих, когда выход из строя

конструкции вызывает разрушение здания и сооружения или его

части, что связано с большими материальными или людскими

потерями. К ним относятся большепролетные конструкции

спортивно-зрелищных, торговых, жилых и общественных зданий и

сооружений, как правило, индивидуального проектирования;

II класса — конструкции для зданий II уровня ответственности, к

ним относятся конструкции производственных, складских и т.п.

зданий;

III класса — преимущественно ненесущие конструкции для зданий

III уровня ответственности, к которым относят брусья стен, каркасы

ограждающих конструкций панелей, архитектурно-декоративные и

другие элементы.

3.

Лекция 12№12/3

2. В зависимости от условий эксплуатации конструкции относят к группам

эксплуатации, учитывающим эксплуатационные параметры относительной

влажности, температуры воздуха в зоне расположения конструкций, характерные

условия эксплуатации (в закрытых или открытых условиях).

Группы условий эксплуатации учитывают для назначения поправочных

коэффициентов к расчетным сопротивлениям древесины, выбора типа клеев и

защитных материалов при проектировании конструкций, а также для выбора

системы контроля качества при изготовлении конструкций. Группы условий

эксплуатации приведены в таблице Б.1 СТО.

3. По срокам службы (в зависимости от капитальности зданий) ДКК подразделяют

на категории:

1-й — для зданий повышенной капитальности со сроком службы более

50 лет;

2-й — для зданий средней капитальности со сроком службы от 25 до 50 лет;

3-й — для зданий временного назначения со сроком службы до 10 лет.

4.

Лекция 12№12/4

2.1. Типовая технология изготовления

клееного деревянного элемента (бруса)

1. Сушка обрезной доски Получение

(заготовки)

пиломатериалов

конечной влажности в

пределах 8-12%, снятие

внутренних напряжений

в заготовках.

2. Вскрытие дефектов

на обрезной доске

(заготовке)

Сушильные камеры

Подготовка базовых

поверхностей для

сращивания по длине и

вскрытие дефектов

Четырехсторонние

станки

5.

Лекция 12№12/5

3. Маркировка и вырезка Вырезка дефектов в

дефектов на обрезной

заготовках в

доске (заготовке)

соответствии с

требованиями к

качеству клееных

конструкций

Линии оптимизации

4. Торцевое сращивание. Склеивание ламелей по

Получение ламели

длине на зубчатый шип

по ГОСТ19414-10 с

целью получения

бездефектных заготовок

Автоматическая линия

сращивания

6.

Лекция 12№12/6

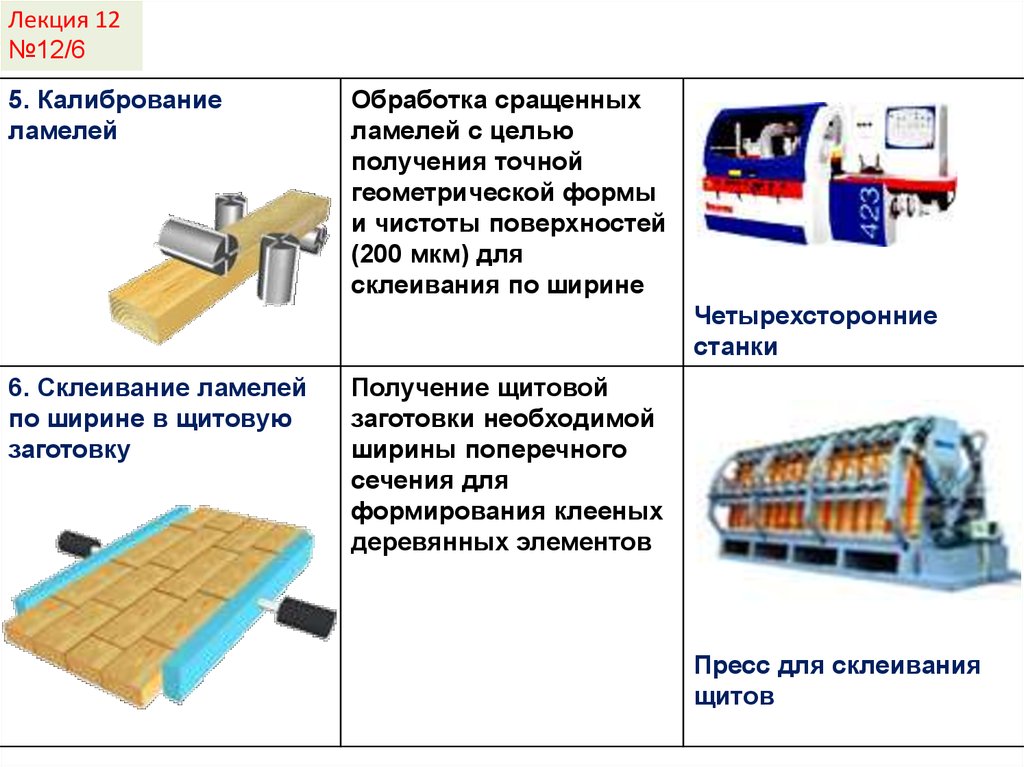

5. Калибрование

ламелей

Обработка сращенных

ламелей с целью

получения точной

геометрической формы

и чистоты поверхностей

(200 мкм) для

склеивания по ширине

Четырехсторонние

станки

6. Склеивание ламелей

по ширине в щитовую

заготовку

Получение щитовой

заготовки необходимой

ширины поперечного

сечения для

формирования клееных

деревянных элементов

Пресс для склеивания

щитов

7.

Лекция 12№12/7

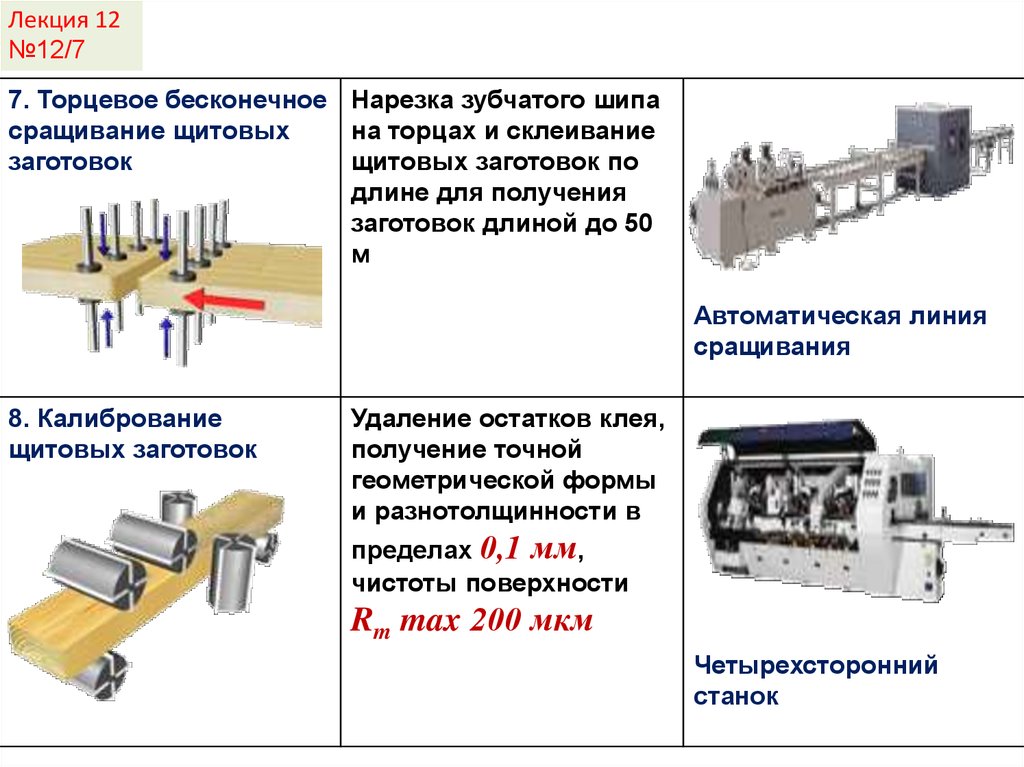

7. Торцевое бесконечное Нарезка зубчатого шипа

сращивание щитовых

на торцах и склеивание

заготовок

щитовых заготовок по

длине для получения

заготовок длиной до 50

м

Автоматическая линия

сращивания

8. Калибрование

щитовых заготовок

Удаление остатков клея,

получение точной

геометрической формы

и разнотолщинности в

пределах 0,1 мм,

чистоты поверхности

Rm max 200 мкм

Четырехсторонний

станок

8.

Лекция 12№12/8

9. Нанесение клея

щитовые заготовки

на Нанесение

клея

толщиной 0,2 мм на

пласти

заготовок

с

контролем за расходом

клея и равномерностью

его нанесения

Клеенаносящий станок

10.

Склеивание

из Прессование пакетов на

щитовых

заготовок горизонтальном

прямого бруса

прямолинейном прессе

длиной 50 метров

Пресс для склеивания

прямого бруса

9.

Лекция 12№12/9

11.

Склеивание

из Прессование пакетов на

щитовых

заготовок горизонтальном прессе

криволинейного бруса

длиной 50 метров с

ручной

либо

автоматической

(компьютерной)

регулировкой

радиуса

кривизны

Пресс для склеивания

криволинейного бруса

12.

Калибрование Окончательная

прямого бруса

механическая обработка

склеенного

бруса

с

возможностью пакетной

обработки

с

целью

получения

точной

Специальный

геометрической формы четырехсторонний продольнофрезерный

станок

обработки

прямого

большого сечения

для

бруса

10.

Лекция 12№12/10

13.

Калибрование Окончательная

криволинейного бруса

механическая обработка

криволинейного

бруса

на специализированном

четырехстороннем

строгальном станке с

целью получения точной

геометрической формы Специальный

четырехсторонний

продольно-фрезерный

станок для обработки

криволинейного

бруса

большого сечения

Условия для поддержания в цехе необходимого температурно-влажностного

режима: температуры воздуха – 18-22°С, относительной влажности воздуха –

45-65%.

11.

Лекция 12№12/11

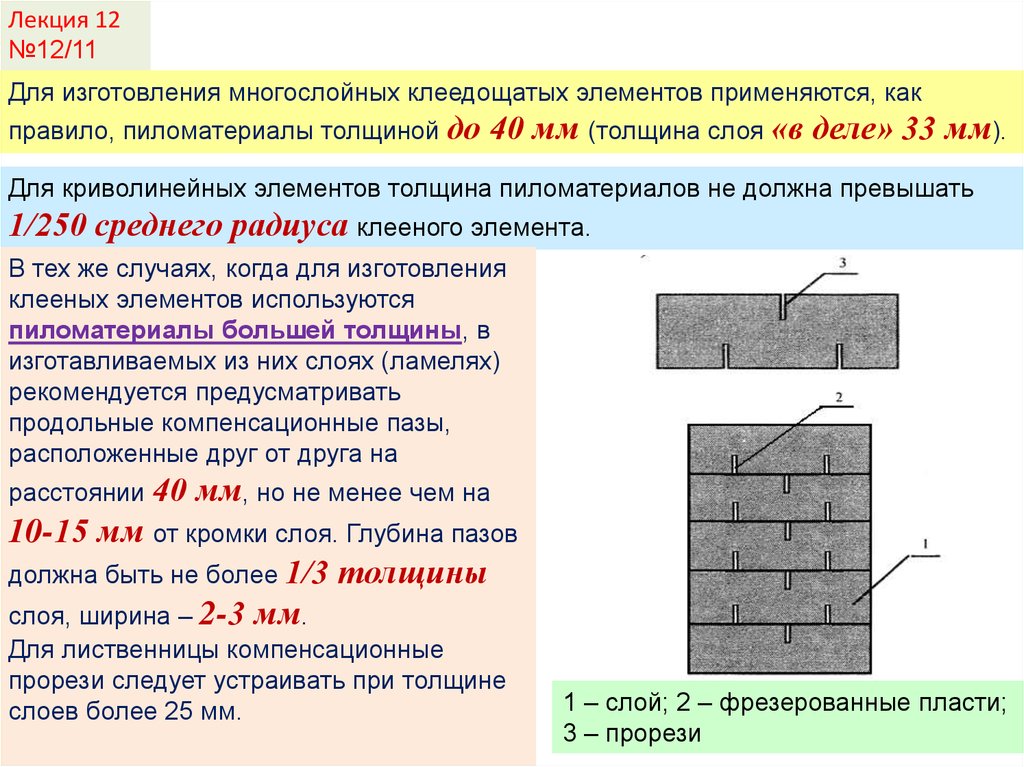

Для изготовления многослойных клеедощатых элементов применяются, как

правило, пиломатериалы толщиной до

40 мм (толщина слоя «в деле» 33 мм).

Для криволинейных элементов толщина пиломатериалов не должна превышать

1/250 среднего радиуса клееного элемента.

В тех же случаях, когда для изготовления

клееных элементов используются

пиломатериалы большей толщины, в

изготавливаемых из них слоях (ламелях)

рекомендуется предусматривать

продольные компенсационные пазы,

расположенные друг от друга на

расстоянии 40

мм, но не менее чем на

10-15 мм от кромки слоя. Глубина пазов

должна быть не более 1/3 толщины

слоя, ширина – 2-3 мм.

Для лиственницы компенсационные

прорези следует устраивать при толщине

слоев более 25 мм.

1 – слой; 2 – фрезерованные пласти;

3 – прорези

12.

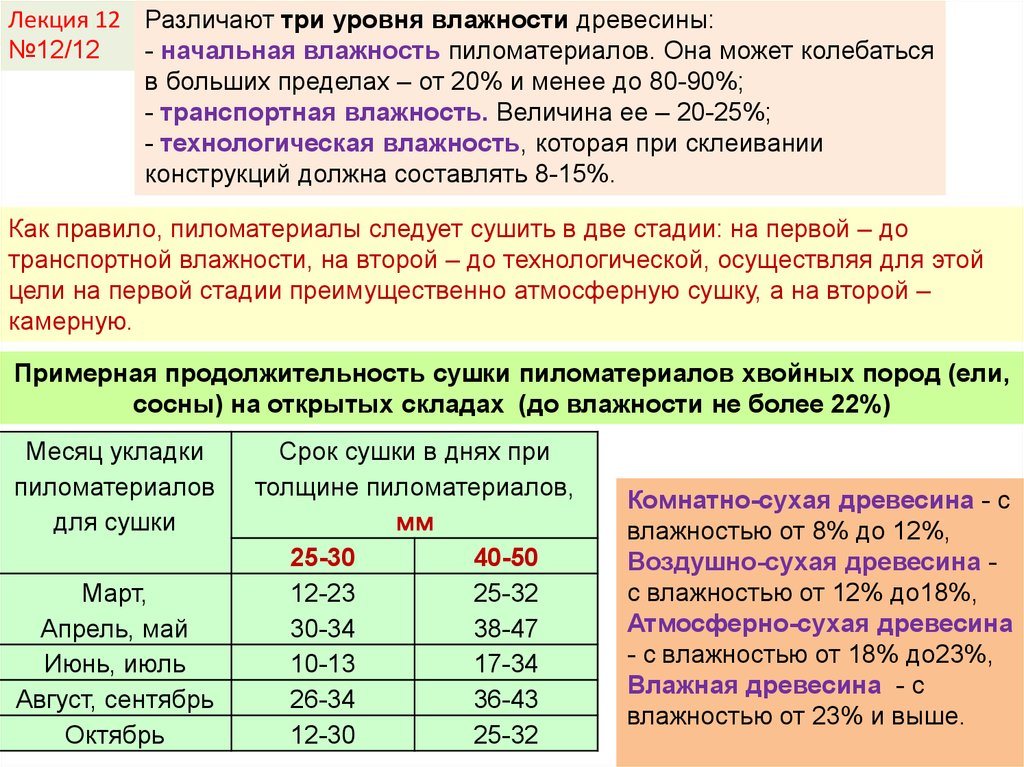

Лекция 12 Различают три уровня влажности древесины:№12/12

- начальная влажность пиломатериалов. Она может колебаться

в больших пределах – от 20% и менее до 80-90%;

- транспортная влажность. Величина ее – 20-25%;

- технологическая влажность, которая при склеивании

конструкций должна составлять 8-15%.

Как правило, пиломатериалы следует сушить в две стадии: на первой – до

транспортной влажности, на второй – до технологической, осуществляя для этой

цели на первой стадии преимущественно атмосферную сушку, а на второй –

камерную.

Примерная продолжительность сушки пиломатериалов хвойных пород (ели,

сосны) на открытых складах (до влажности не более 22%)

Месяц укладки

пиломатериалов

для сушки

Март,

Апрель, май

Июнь, июль

Август, сентябрь

Октябрь

Срок сушки в днях при

толщине пиломатериалов,

мм

25-30

40-50

12-23

25-32

30-34

38-47

10-13

17-34

26-34

36-43

12-30

25-32

Комнатно-сухая древесина - с

влажностью от 8% до 12%,

Воздушно-сухая древесина с влажностью от 12% до18%,

Атмосферно-сухая древесина

- с влажностью от 18% до23%,

Влажная древесина - с

влажностью от 23% и выше.

13.

Лекция 12№12/13

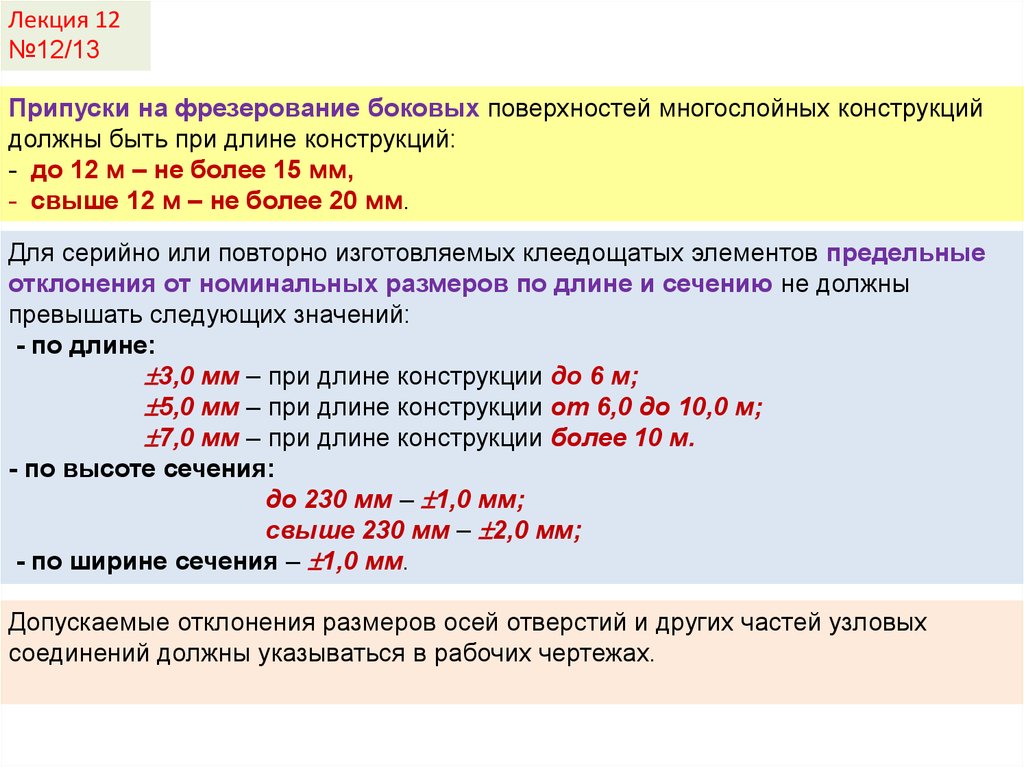

Припуски на фрезерование боковых поверхностей многослойных конструкций

должны быть при длине конструкций:

- до 12 м – не более 15 мм,

- свыше 12 м – не более 20 мм.

Для серийно или повторно изготовляемых клеедощатых элементов предельные

отклонения от номинальных размеров по длине и сечению не должны

превышать следующих значений:

- по длине:

3,0 мм – при длине конструкции до 6 м;

5,0 мм – при длине конструкции от 6,0 до 10,0 м;

7,0 мм – при длине конструкции более 10 м.

- по высоте сечения:

до 230 мм – 1,0 мм;

свыше 230 мм – 2,0 мм;

- по ширине сечения – 1,0 мм.

Допускаемые отклонения размеров осей отверстий и других частей узловых

соединений должны указываться в рабочих чертежах.

14.

Лекция 12№12/14

3. СУШКА ДРЕВЕСИНЫ

Сушкой древесины называется процесс удаления из нее влаги путем испарения

или выпаривания.

Древесину сушат:

• для предупреждения изменения размеров и формы

деталей;

предохранения от загнивания;

• повышения прочности;

• улучшения качества склеивания и отделки

В деревообработке принято называть влажностью древесины W отношение

массы воды, содержащейся в древесине, к массе древесины в абсолютно сухом

состоянии, %:

W = mв/mо*100=(m-mо)/mо*100 ,

где mв — масса воды в образце древесины; m — общая масса образца; mо —

масса образца в абсолютно сухом состоянии.

Электрический способ определения влажности древесины основан на зависимости

электрического сопротивления древесины или ее диэлектрической

проницаемости от влажности и осуществляется в первом случае

кондуктометрическим, а во втором — диэлектрическим влагомером.

15.

Лекция 12№12/15

Влагомеры являются электронными приборами, снабженными датчиками.

Для кондуктометрических влагомеров они представляют собой двух-, трех

игольчатый зонд, который вводят в древесину вдоль волокон (нашли применение

для контроля влажности пиломатериалов в процессе их сушки в камере).

В диэлектрических влагомерах датчики встроены в корпус самого прибора и

измерения проводятся прикладыванием определенной части корпуса к

поверхности древесины.

Все влагомеры имеют либо стрелочную шкалу, либо дисплей с цифровой

индикацией, показывающие влажность в процентах.

3.1. СПОСОБЫ СУШКИ ДРЕВЕСИНЫ

Классификация видов и способов сушки базируется на особенностях теплообмена

материала со средой. По этому признаку различают четыре способа сушки: • конвективный,

• кондуктивный,

• радиационный ;

• диэлектрический.

Конвективная сушка основана на передаче тепла материалу путем конвекции от

газообразной или жидкой среды.

16.

Лекция 12№12/16

Основными способами конвективной сушки являются:

- газопаровая сушка — сушка древесины нагретыми газами в специальных

сушильных устройствах при атмосферном давлении;

- атмосферная сушка — сушка древесины на открытых складах или под навесом

без подогрева воздуха;

- жидкостная сушка — сушка древесины в нагретых гидрофобных жидкостях и

солевых водных растворах;

- вакуумная сушка — газопаровая сушка древесины при давлении ниже

атмосферного.

Древесные материалы сушат преимущественно газопаровым способом сушки.

Применительно к пиломатериалам, высушиваемым в специальных камерах, этот

способ получил название камерной сушки. Большое распространение имеет

атмосферная сушка пиломатериалов.

Вакуумная сушка применяется реже, и основном для сушки

пиломатериалов твердых лиственных пород. Диэлектрическая сушка используется

сравнительно редко из-за высоких цен на электроэнергию.

Кондуктивная сушка имеет ограниченное применение в технологии

производства фанеры. Сушка в гидрофобных жидкостях получила

распространение в технологии пропитки древесины.

17.

Лекция 12№12/17

Для этого сушку древесины ведут по особому расписанию, в

соответствии с которым в сушилке изменяют состояние воздуха

(температуру и влажность). Это расписание называется

режимом сушки.

При сушке пиломатериалов необходимо создать такие условия, при которых

возникающие напряжения не превышали бы предела прочности. В начальной

стадии процесса для этого тpeбуется поддерживать малый перепад

влажности по толщине что достигается выдержкой пиломатериалов на

воздухе с высокой влажностью. По мере высыхания древесины влажность

воздуха следует понижать, чтобы довести материал до заданной конечной

влажности, а его температуру следует повышать, чтобы ускорить процесс

сушки. По такому принципу построены все режимы сушки пиломатериалов.

3.2. РЕЖИМЫ СУШКИ

Для низкотемпературного режима сушки установлено три категории режимов

сушки: мягкие, нормальные и форсированные.

Мягкие режимы (М), (температура в начале сушки 40—50 °С), обеспечивающие

бездефектную сушку пиломатериалов при полном сохранении естественных

физико-механических свойств древесины, рекомендуются для сушки экспортных

пиломатериалов и, в отдельных случаях. Для внутрироссийского потребления

пиломатериалов высших сортов.

18.

Лекция 12№12/18

Нормальные режимы (Н), (60—80 °С), обеспечивающие

бездефектную сушку пиломатериалов при практически полном

сохранении прочностных показателей древесины с

возможными незначительными изменениями ее цвета,

рекомендуются для сушки пиломатериалов внутрироссийского

потребления

Форсированные режимы (Ф), (80—100 °С), обеспечивающие бездефектную

сушку пиломатериалов при сохранении прочности на статический изгиб,

растяжение и сжатие, но при некотором (до 20%) снижении прочности на

скалывание и сопротивление раскалыванию с возможным потемнением

древесины, рекомендуется для сушки до эксплуатационной влажности

пиломатериалов, предназначенных для изделий и узлов, работающих с большим

запасом прочности.

Продолжительность сушки колеблется от 15—25 сут (мягкие режимы, твёрдые

породы) до 20—30 ч (высокотемпературные режимы, мягкие породы). Если

древесина подлежит точной механической обработке, её в конце сушки подвергают

обработке паром для снятия внутренних напряжений.

19.

Лекция 12№12/19

3.3. ДЕФЕКТЫ ДРЕВЕСИНЫ ПРИ КАМЕРНОЙ СУШКЕ

К видимым дефектам

камерной сушки относится

растрескивание,

коробление, изменение

цвета древесины,

выплавление смолы и

выпадение сучков, что

приводит к снижению

качества пиломатериалов.

Способ предупреждения коробления – правильная укладка пиломатериалов для

сушки.

20.

Лекция 12№12/20

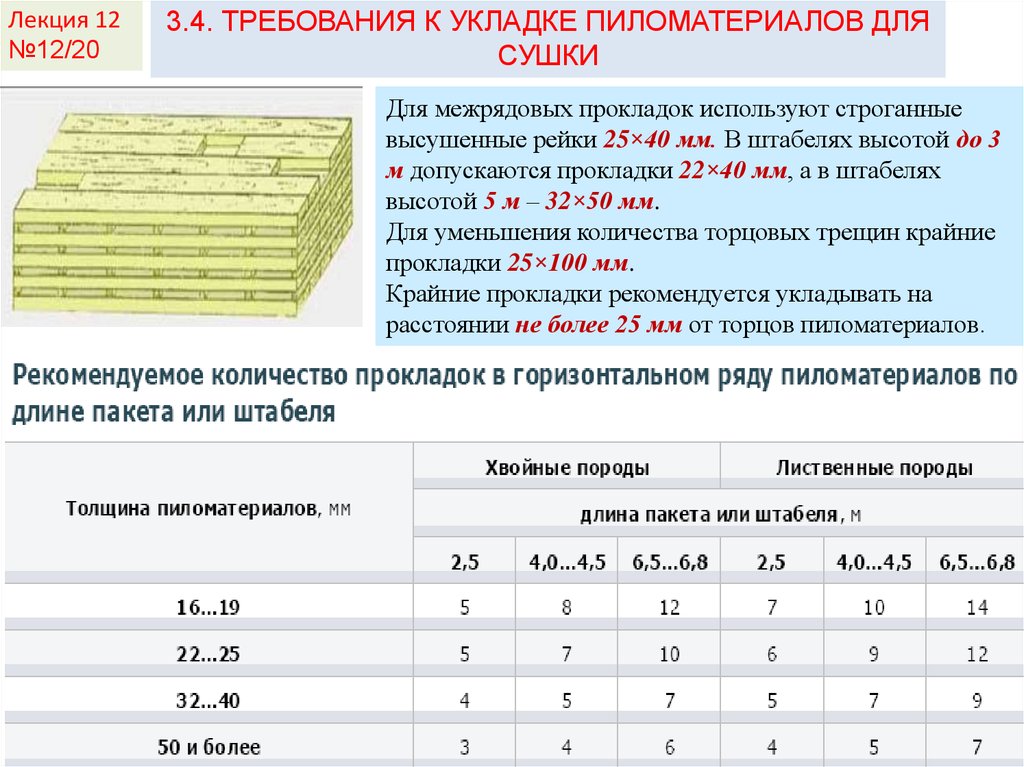

3.4. ТРЕБОВАНИЯ К УКЛАДКЕ ПИЛОМАТЕРИАЛОВ ДЛЯ

СУШКИ

Для межрядовых прокладок используют строганные

высушенные рейки 25×40 мм. В штабелях высотой до 3

м допускаются прокладки 22×40 мм, а в штабелях

высотой 5 м – 32×50 мм.

Для уменьшения количества торцовых трещин крайние

прокладки 25×100 мм.

Крайние прокладки рекомендуется укладывать на

расстоянии не более 25 мм от торцов пиломатериалов.

21.

Лекция 12№12/21

Калориферные сушильные камеры

Нагрев сушильного агента (воздуха) осуществляется с помощью водяных или

паровых калориферов, выполненных из оребрённых труб.

Аэродинамические сушильные камеры

22.

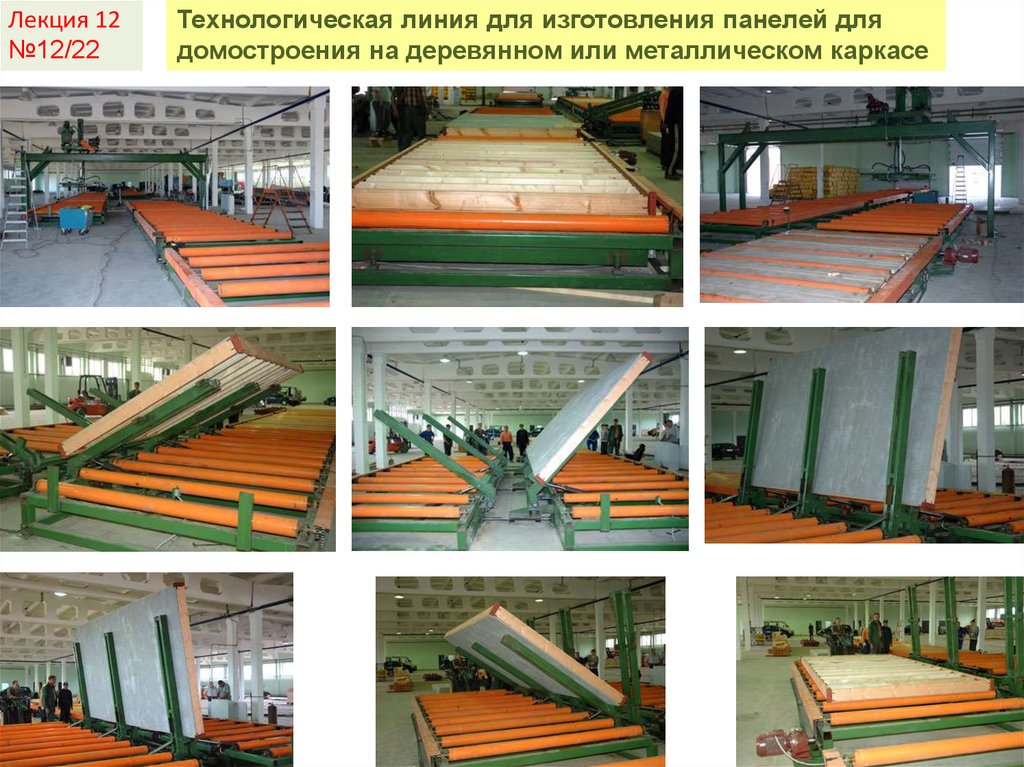

Лекция 12№12/22

Технологическая линия для изготовления панелей для

домостроения на деревянном или металлическом каркасе

23.

Лекция 12№12/23

industry

industry