Similar presentations:

Червячные передачи

1.

Червячная передача состоит из винта, называемого червяком, и червячногоколеса, представляющего собой разновидность косозубого колеса. Червячные

передачи относятся к зубчато-винтовым. Если в зубчато-винтовой передаче углы

наклона зубьев принять такими, чтобы зубья шестерни охватывали ее вокруг, то

эти зубья превращаются в нитки резьбы, шестерня — в червяк, а передача — из

винтовой зубчатой в червячную.

2.

Преимущество червячной передачи по сравнению с винтовой зубчатой в том, чтоначальный контакт звеньев происходит по линии, а не в точке.

Угол скрещивания валов червяка

и червячного колеса может быть

каким угодно, но обычно он

равен 90°. В отличие от

косозубого колеса обод

червячного колеса имеет

вогнутую форму,

способствующую некоторому

облеганию червяка и

соответственно увеличению

длины контактной линии.

Направление и угол подъема

зубьев червячного колеса такие

же, как и у витков резьбы

червяка. Резьба червяка может

быть однозаходной или

многозаходной, а также правой

или левой. Наиболее

распространена правая резьба с

числом заходов = 1…4.

3.

Виды червячных передач и червяковпо виду делительной поверхности

червяка цилиндрические червячные передачи червяк и колесо в передаче имеют

цилиндрические делительные и

начальные поверхности;

4.

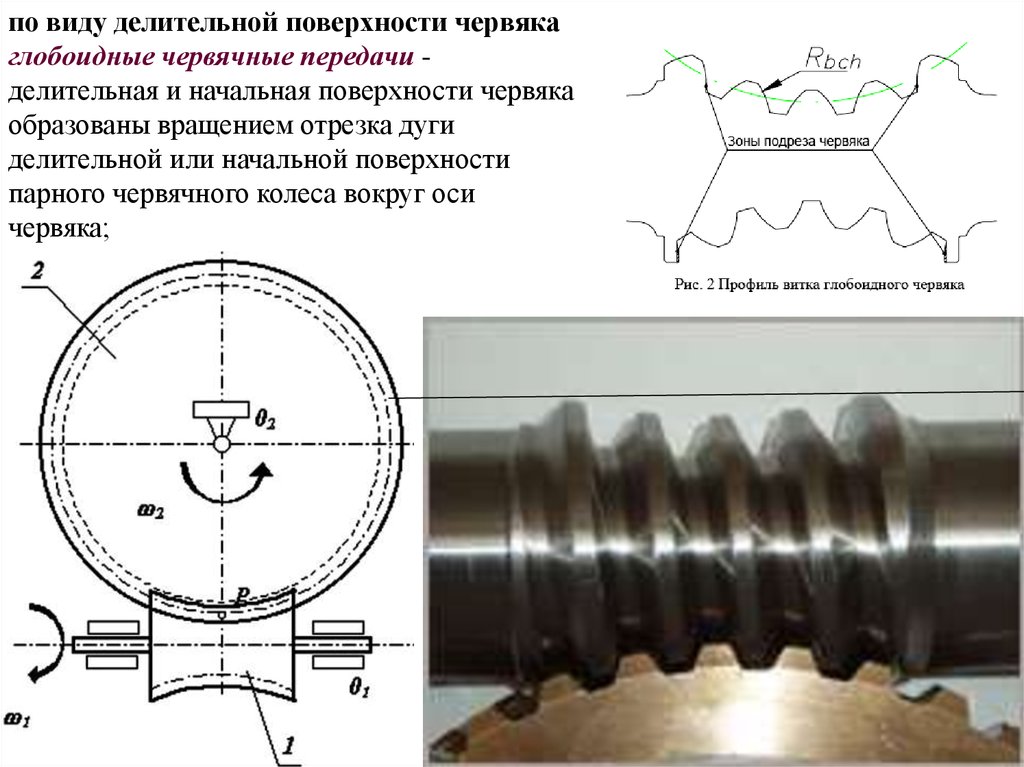

по виду делительной поверхности червякаглобоидные червячные передачи делительная и начальная поверхности червяка

образованы вращением отрезка дуги

делительной или начальной поверхности

парного червячного колеса вокруг оси

червяка;

5.

За один оборот червяка червячное колесо поворачивается по начальнойокружности на размер, равный ходу резьбы червяка z1p1. Окружная

скорость червячного колеса

откуда следует, что

Передаточное отношение червячной передачи

(13.1)

Передаточное число червячной передачи

u определяется по формуле

6.

7.

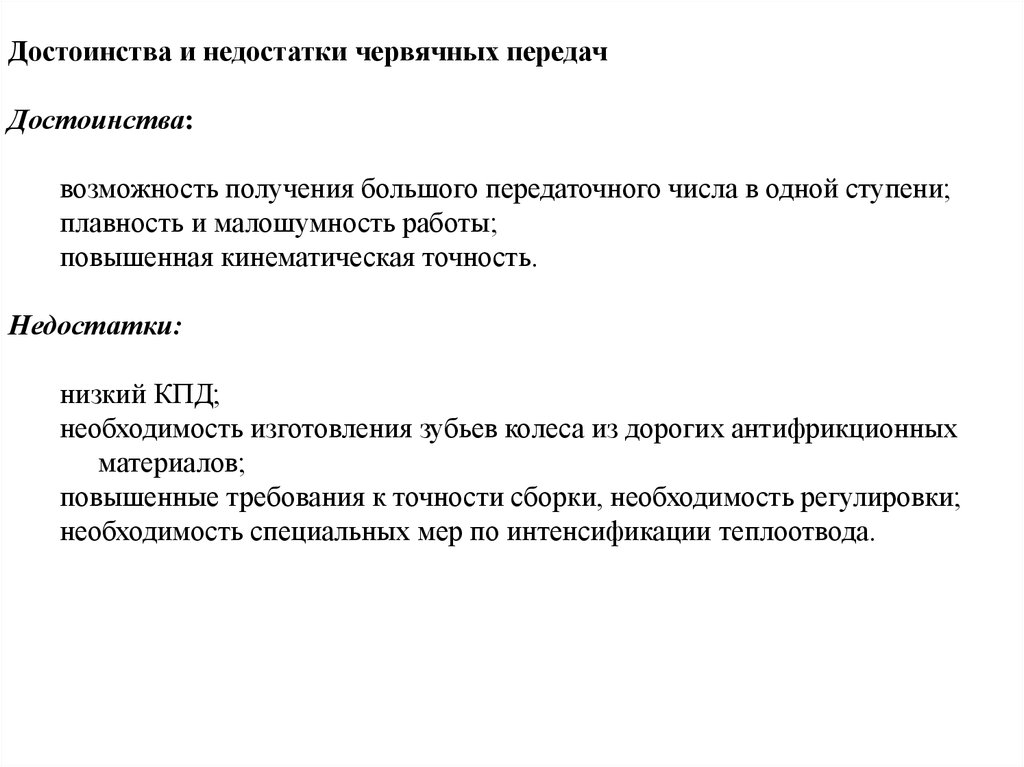

Достоинства и недостатки червячных передачДостоинства:

возможность получения большого передаточного числа в одной ступени;

плавность и малошумность работы;

повышенная кинематическая точность.

Недостатки:

низкий КПД;

необходимость изготовления зубьев колеса из дорогих антифрикционных

материалов;

повышенные требования к точности сборки, необходимость регулировки;

необходимость специальных мер по интенсификации теплоотвода.

8.

Причины выхода из строя червячных передач ( в порядке убывания частотыпроявления отказов):

Износ зубьев колеса ограничивает срок службы большинства передач. Интенсивность

износа увеличивается при загрязненном смазочном материале, при неточном

монтаже зацепления, при повышенной шероховатости рабочей поверхности

червяка,

Заедание при твердых материалах колес происходит в ярко выраженной форме со

значительными повреждениями поверхностей и последующим быстрым

изнашиванием зубьев частицами колеса, приварившимися к червяку. При мягких

материалах колес заедание проявляется в менее опасной форме, возникает перенос

("намазывание") материала колеса на рабочую поверхность червяка.

Усталостное выкрашивание наблюдается только на поверхности зубьев колес,

изготовленных из материалов, стойких против заедания.

Пластическая деформация рабочих поверхностей зубьев колеса возникает при

действии больших перегрузок.

Усталостная поломка зубьев колеса имеет место после значительного их износа.

9.

Материалы червяка и червячного колесаИзготовление и червяка и колеса из твердых материалов не

обеспечивает достаточной износостойкости и сопротивления заеданию.

Поэтому одну из деталей передачи выполняют из антифрикционного

материала ( материала, хорошо сопротивляющегося заеданию и

износу).

Для червяка характерны относительно малый диаметр и значительное

расстояние между опорами, его жесткость и прочность обеспечивают за

счет изготовления его из стали. Поскольку при приработке на червяк

возлагается роль формообразующего элемента, его прочность и

твердость поверхности должны быть выше соответствующих свойств

колеса.

Материалы червяка делят на группы: 1) нетермообрабатываемые,, 2)

улучшаемые, 3) поверхностно-закаливаемые, 4) цементуемые под

закалку, 5) подвергаемые азотированию и хромированию. Наиболее

применяемый материал - сталь 18ХГТ, твердость поверхности после

цементации и закалки 56…63 HRCэ. Используют также стали 40Х, 40ХН,

35ХГСА с поверхностной закалкой до твердости 45…55HRCэ. Во всех

этих случаях необходимы шлифование и полирование червяка.

Применение азотируемых сталей 38Х2МЮА, 38Х2Ю позволяет

исключить шлифование червяка. Червяки улучшенные и без

термообработки применяют лишь во вспомогательных,

малонагруженных передачах.

10.

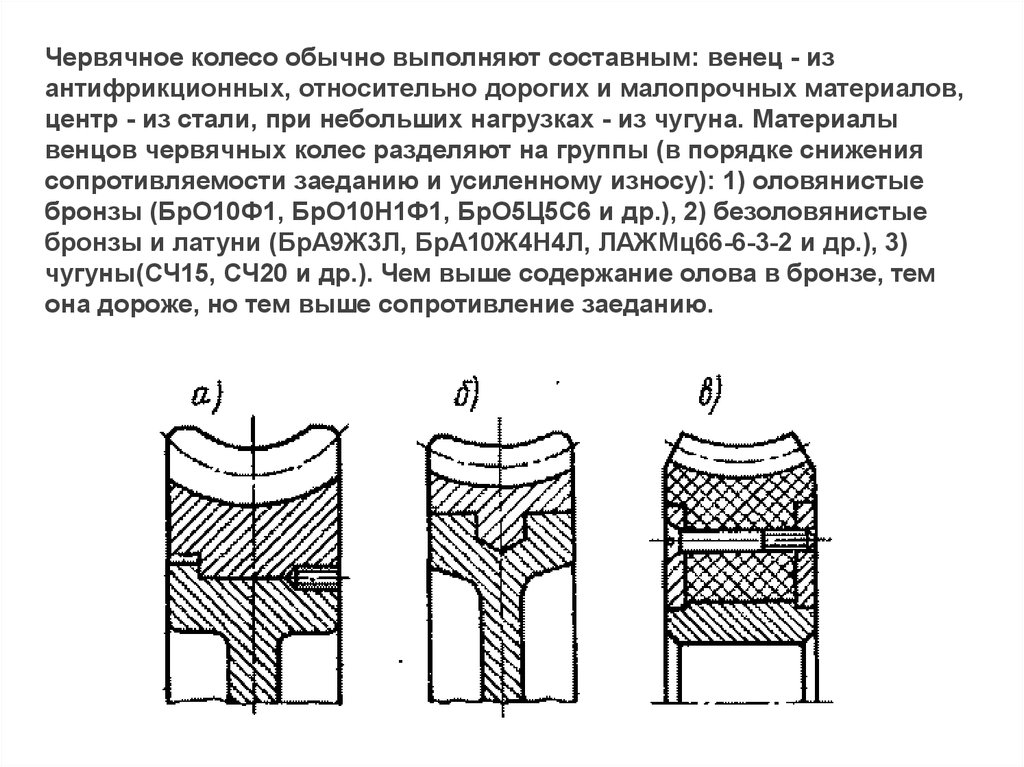

Червячное колесо обычно выполняют составным: венец - изантифрикционных, относительно дорогих и малопрочных материалов,

центр - из стали, при небольших нагрузках - из чугуна. Материалы

венцов червячных колес разделяют на группы (в порядке снижения

сопротивляемости заеданию и усиленному износу): 1) оловянистые

бронзы (БрО10Ф1, БрО10Н1Ф1, БрО5Ц5С6 и др.), 2) безоловянистые

бронзы и латуни (БрА9Ж3Л, БрА10Ж4Н4Л, ЛАЖМц66-6-3-2 и др.), 3)

чугуны(СЧ15, СЧ20 и др.). Чем выше содержание олова в бронзе, тем

она дороже, но тем выше сопротивление заеданию.

11.

Редуктор в разрезе. Счервячной и зубчатой

передачей.

12.

Передачи винт - гайка применяют в различных машинах и механизмах дляпреобразования вращательного движения в поступательное; в ряде случаев

эти передачи используют для получения большого выигрыша в силе.

Достоинства передач винт - гайка возможность получения медленного

движения и высокой точности перемещений при простой и недорогой

конструкции передачи, большая несущая способность и компактность.

Недостаток передачи — низкий к. п. д.

13.

Передачу винт - гайка применяют в самых различных машиностроительныхконструкциях, таких, например, как подъемно-транспортные машины

(домкраты, механизмы изменения вылета кранов, печные толкатели), станки

(механизмы подачи рабочих инструментов и осуществления точных

делительных перемещений), измерительные приборы (механизмы для

точных перемещений, регулирования и настройки), прокатные станы

(нажимные винты, регулировочно-установочные механизмы подшипников),

винтовые прессы и др.

14.

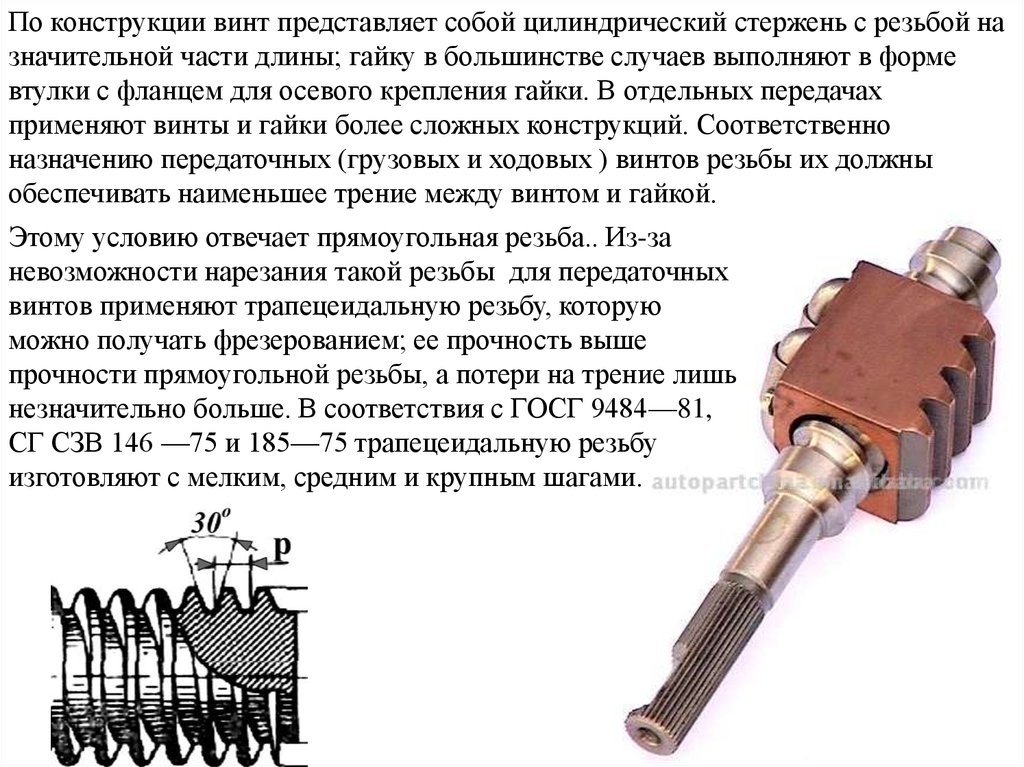

По конструкции винт представляет собой цилиндрический стержень с резьбой назначительной части длины; гайку в большинстве случаев выполняют в форме

втулки с фланцем для осевого крепления гайки. В отдельных передачах

применяют винты и гайки более сложных конструкций. Соответственно

назначению передаточных (грузовых и ходовых ) винтов резьбы их должны

обеспечивать наименьшее трение между винтом и гайкой.

Этому условию отвечает прямоугольная резьба.. Из-за

невозможности нарезания такой резьбы для передаточных

винтов применяют трапецеидальную резьбу, которую

можно получать фрезерованием; ее прочность выше

прочности прямоугольной резьбы, а потери на трение лишь

незначительно больше. В соответствия с ГОСГ 9484—81,

СГ СЗВ 146 —75 и 185—75 трапецеидальную резьбу

изготовляют с мелким, средним и крупным шагами.

15.

Для винтов, находящихся под действием большихосевых односторонних нагрузок, например, в прессах,

нажимных устройствах прокатных станов, грузовых

крюках и др., применяют упорную резьбу (д),

стандартизированную в ГОСТ 10177—81. Резьба

винтов и гаек передач в зависимости от назначения

может быть правой или левой, однозаходной или

многозаходной. Для самотормозящих передач

применяют однозаходную резьбу

Винты передач без термообработки изготовляют из

стали 45, 50 и др., а с закалкой — из сталей 65Г, 40Х,

4ОХГ и др. для уменьшения трения и износа резьбы

гайка передач изготовляют из бронз БрОФ10-1,

БрОЦСб-6-3, БрАЖ9-4

домкрат

16.

Передачу винт - гайка выполняют: с вращающимся винтоми поступательным движением гайки (наиболее

распространенный вид передачи); с вращающимся и

одновременно поступательно перемещаемым при

неподвижной гайке винтом (простой домкрат); с

вращающейся гайкой и поступательным движением винта.

Встречаются передачи других конструкций, в том числе и

телескопическая с двумя винтовыми парами

17.

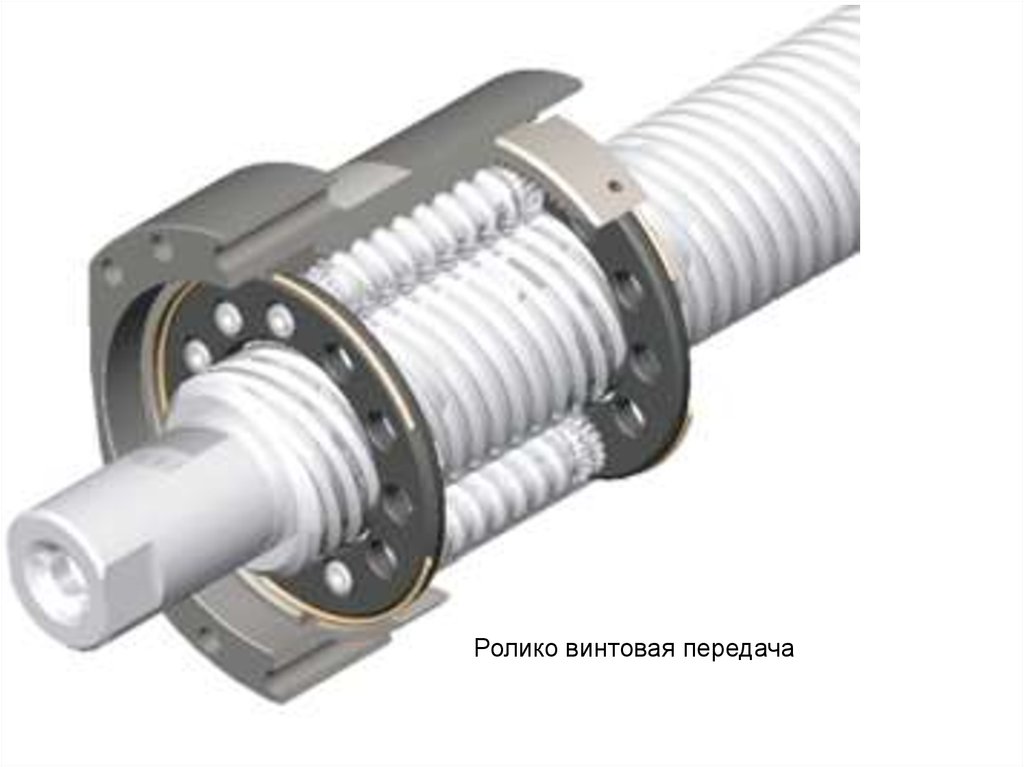

Применяют передачи винт — гайка, вкоторых трение скольжения заменено

трением качения, — шариковые

винтовые пары. Такая передача состоит

из винта, гайки и шариков, заполняющих

пространство между впадинами резьбы.

Перемещение шариков происходит по

замкнутому каналу, соединяющему

первый и последний нитки резьбы гайки.

Разнообразные конструкции шариковых

винтовых пар отличаются профилем

резьбы и расположением канала для

шариков. Достоинства шариковых

винтовых пар: высокий к. п. д.- (до h =

0,9), возможность полного устранения

осевого и радиального зазоров.

Передачи с этими парами применяют в

механизмах подач станков с

программным управлением, механизмах

подъема и спуска шасси в самолетах и т.

п.

18.

Шариковинтовая передача19.

Ролико винтовая передача20.

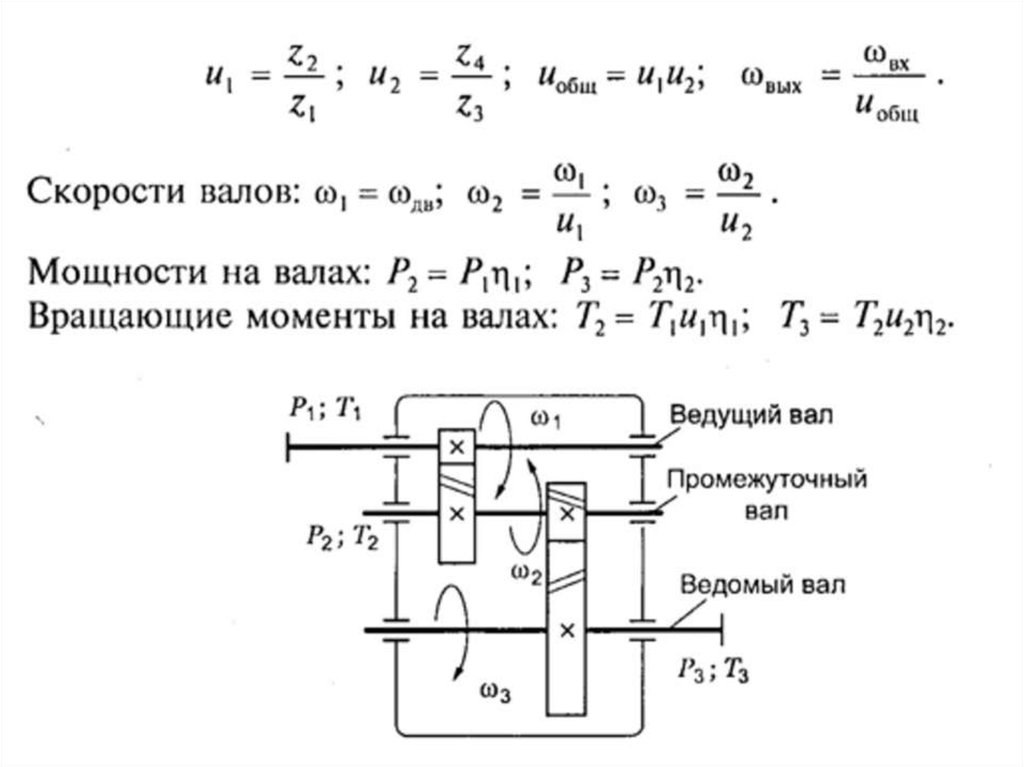

Зубчатые редукторы – механизмы, состоящие из одной илинескольких зубчатых передач, размещенных в корпусе, и служащие

для уменьшения частоты вращения и увеличения вращающего

момента. Преимущества зубчатых редукторов: малые габариты,

высокий КПД (0,94…0,99), высокая нагрузочная способность,

долговечность и надежность, простота в эксплуатации, постоянство

передаточного отношения

21.

22.

23.

Мотор редуктор24.

Устройства для передачи движения в вакуумУстройства для передачи движения в вакуум делятся на три группы: 1) для

передачи возвратно-поступательного движения; 2) для передачи качательного

движения; 3) для передачи вращательного движения.

При конструировании любых вводов движения в вакуум следует стремиться к

тому, чтобы герметизирующий элемент не воспринимал передаваемых

усилий, а направляющие и опоры были бы по возможности расположены вне

вакуумной камеры. для пар трения, размещенных в вакууме, следует

принимать специальные меры против схватывания трущихся материалов. С

этой целью в качестве смазки можно применить дисульфид молибдена МоS2,

сульфицировать поверхности трения или использовать материалы, сильно

отличающиеся по своим физическим свойствам, например металл и керамику.

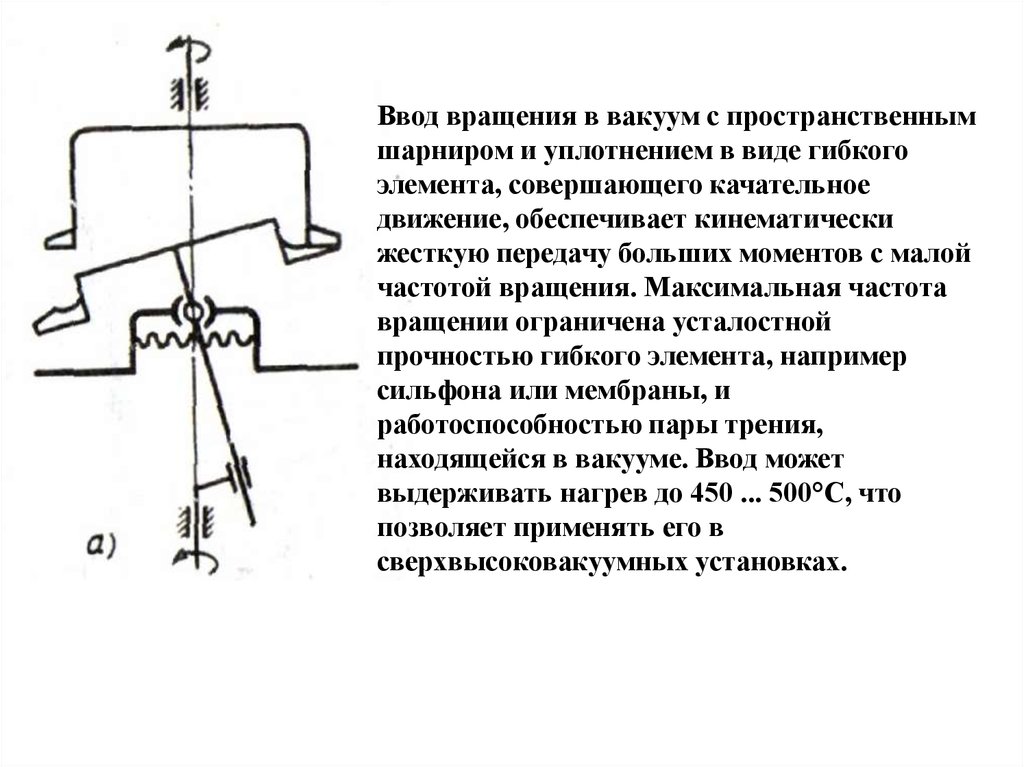

25.

Ввод вращения в вакуум с пространственнымшарниром и уплотнением в виде гибкого

элемента, совершающего качательное

движение, обеспечивает кинематически

жесткую передачу больших моментов с малой

частотой вращения. Максимальная частота

вращении ограничена усталостной

прочностью гибкого элемента, например

сильфона или мембраны, и

работоспособностью пары трения,

находящейся в вакууме. Ввод может

выдерживать нагрев до 450 ... 500°С, что

позволяет применять его в

сверхвысоковакуумных установках.

26.

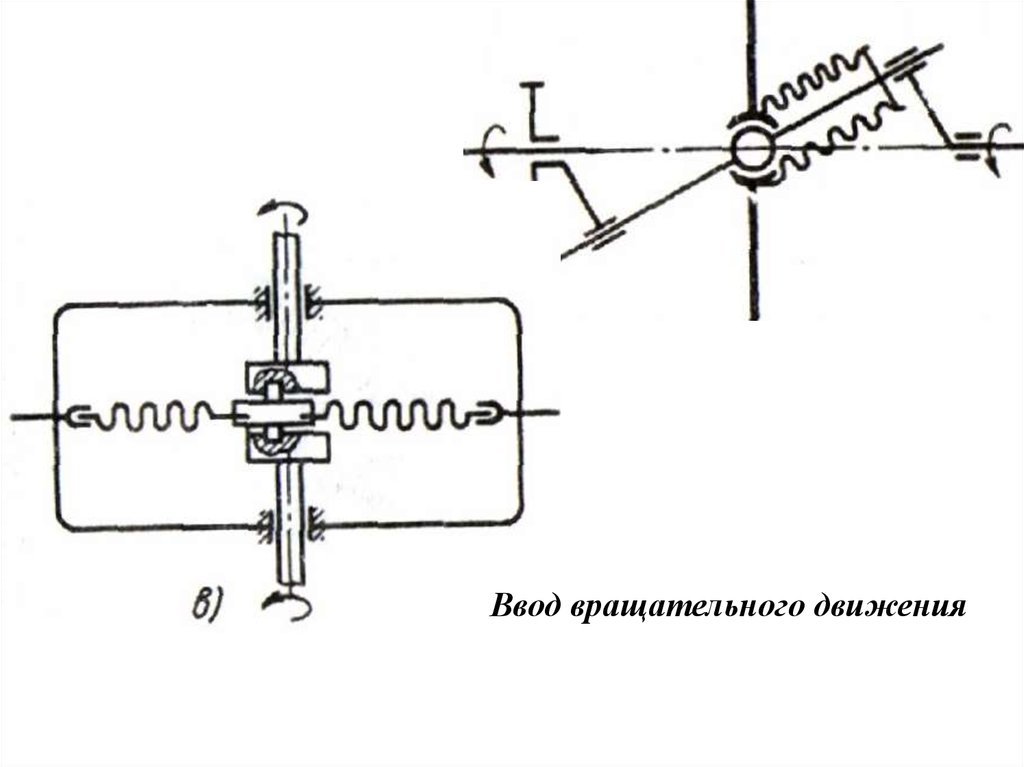

Ввод вращательного движения27.

а)б)

а — сильфонный ввод со ступенчатым валом; 1 — входной вал. 2— сильфон; 3 —

резиновое уплотнение; 4— выходной вал; 5 — вакуумная камера; 6 —

промежуточная муфта; б — сильфонный ввод с изогнутым валом: 1 — входной вал;

2— крышка; З — стакан; 4— сильфон; 5 — поводковая муфта; 6— выходной вал;

28.

Схемы вводов качательного движения ввакуум, имеют угол качания в мембранных

вводах не более 10°, а в сильфонных—30°.

Для получения больших углов качания

необходимы ускорительные передачи или

вводы вращательного движения.

Возможно применение поступательных

вводов с последующим преобразованием

поступательного движения в качательное.

Схемы вводов качательного движения в

вакуум:

а — мембранный; б — сильфонный

mechanics

mechanics