Similar presentations:

Основы литейного производства

1. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

2.

ИЗГОТОВЛЕНИЕ ОТЛИВОК В ПОСТОЯННЫХ(МЕТАЛЛИЧЕСКИХ) ФОРМАХ

Металлические формы выдерживают многократную заливку и резко

повышают производительность труда; при этом отпадает необходимость

использование формовочных смесей, упрощается решение проблемы

автоматизации процесса и повышается качество отливок (точность,

состояние поверхности и др.).

литье в кокиль, литье под давлением и центробежное литье.

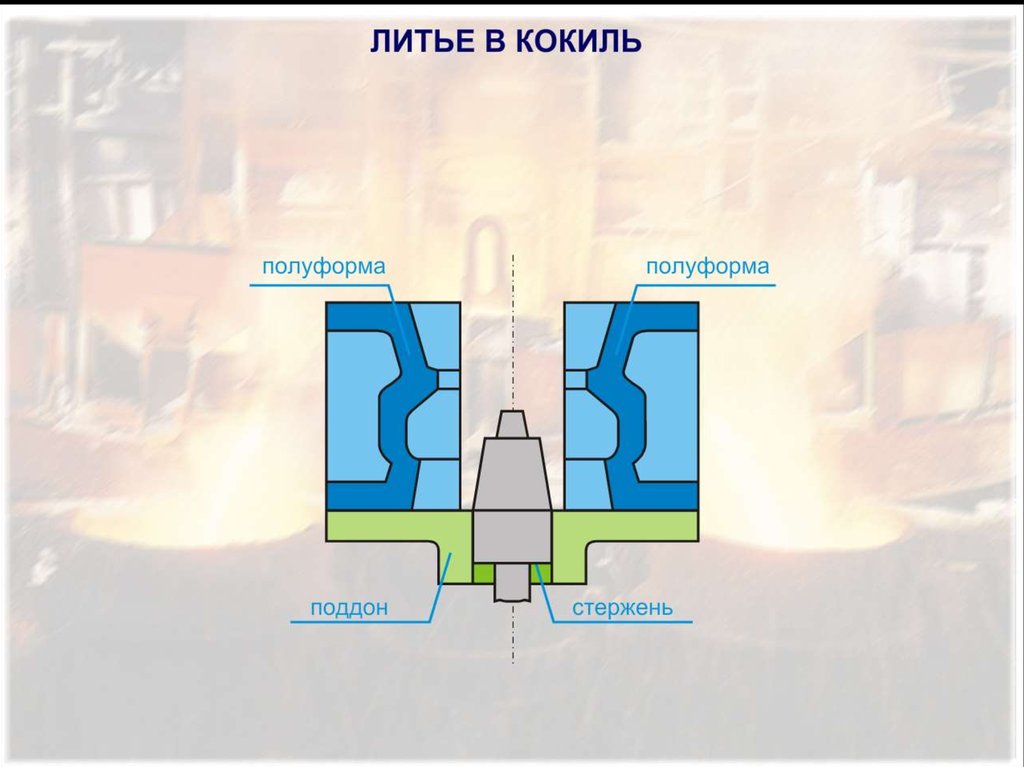

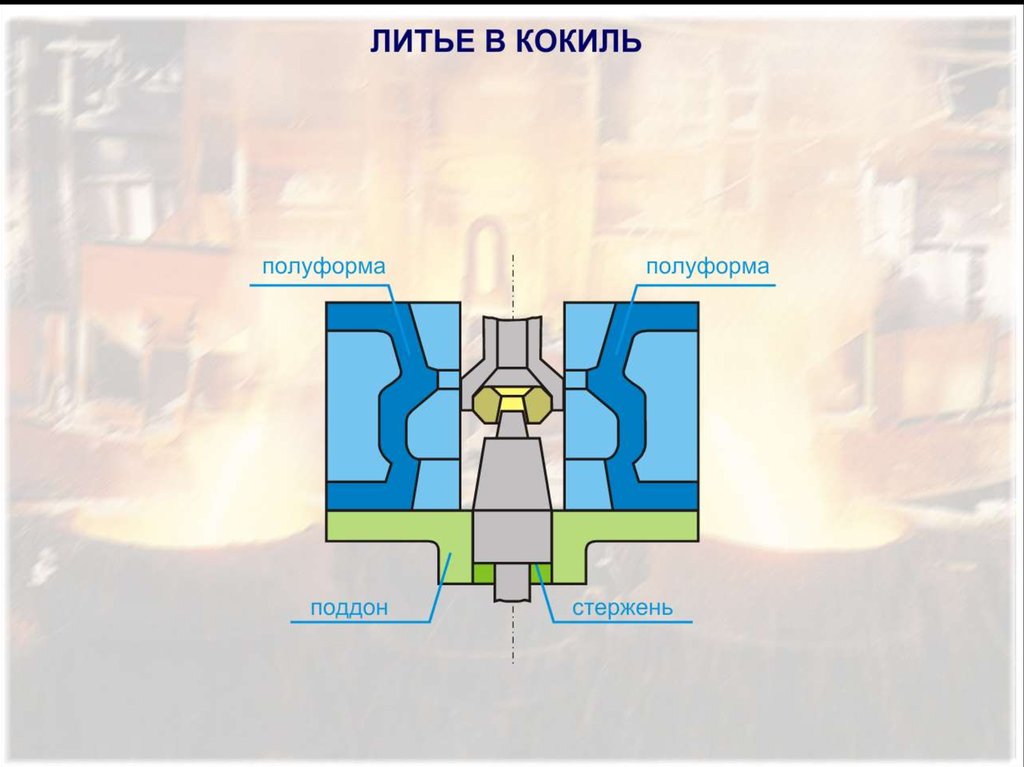

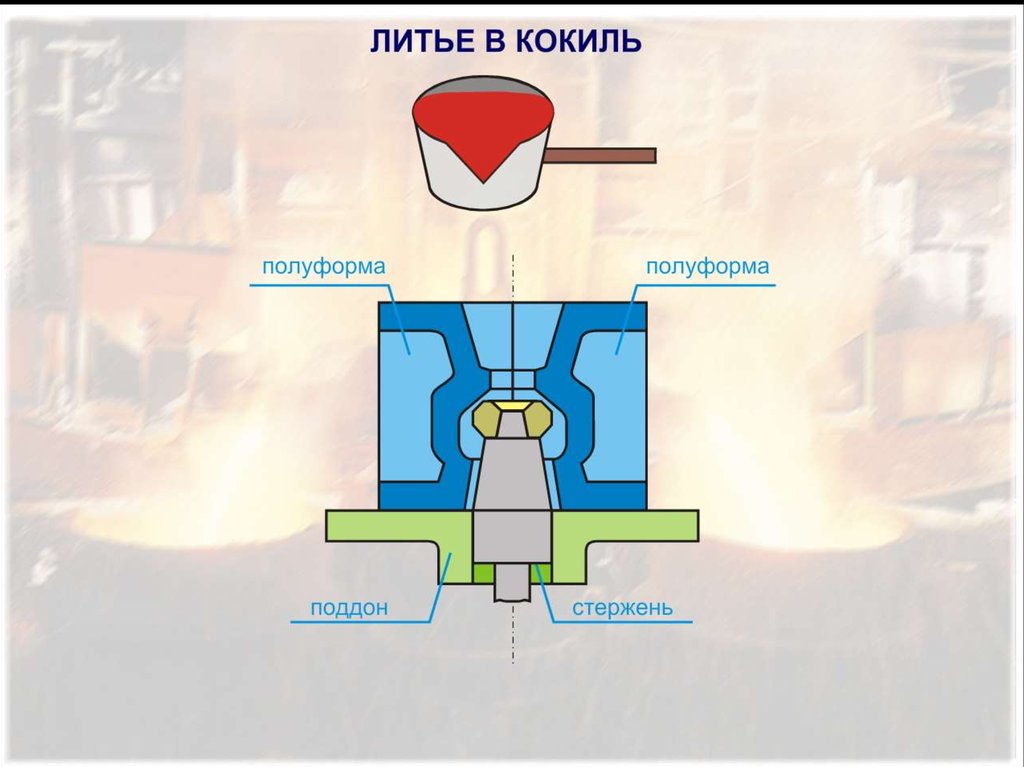

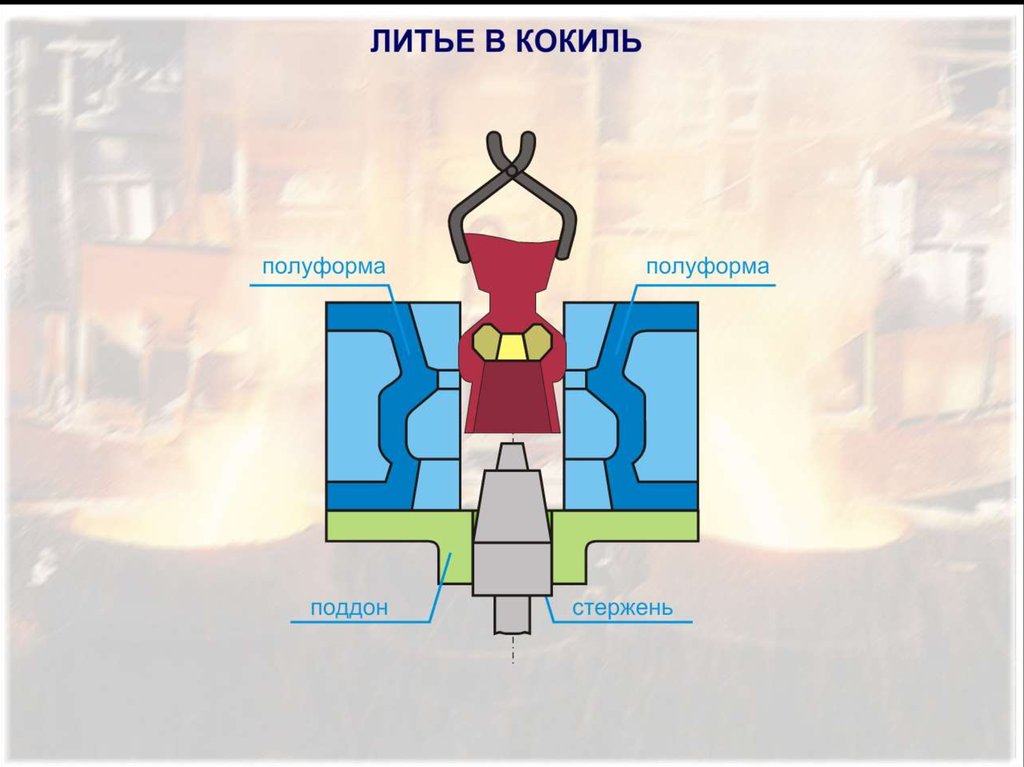

3. ЛИТЬЕ В КОКИЛЬ

Кокиль – это металлическая форма, которая заполняетсяметаллом без приложения давления. Кокили могут состоять из одной,

двух или нескольких полуформ; кокили с несколькими плоскостями

разъема применяются для изготовления сложных по конфигурации

отливок (блок-картеров, головка блока и др.).

К основным преимуществам литья в кокиль относятся:

-повышение производительности труда;

-улучшение условий труда рабочих;

-повышение качества отливок (повышается твёрдость и прочность).

К недостатком литья в кокиль можно отнести:

-ограничения в получении чугунных и стальных отливок по массе и

конструкции;

-высокую стоимость металлической формы.

4.

5.

6.

7.

8.

9.

10.

11. ЛИТЬЕ ПОД ДАВЛЕНИЕМ

Основной принцип литья под давлением заключается в том, чтометалл заполняет форму принудительно под поршневым или

газовым давлением.

К основным преимуществам литья под давлением

относятся:

-высокая производительность;

-высокая точность отливок и очень хорошее качество их

поверхности.

К недостаткам литья под давлением относятся:

-ЛПД не используется для получения крупных отливок (до 100 кг);

-не всякая конструкция отливки пригодна для ЛПД.

12.

13.

14.

15.

16. ЦЕНТРОБЕЖНОЕ ЛИТЬЕ

Центробежное литье основано на использовании центробежной силы,которая создается при вращении литейной формы вокруг своей оси.

Существует две разновидности – с горизонтальными или

вертикальными осями вращения формы.

Формы с горизонтальной осью вращения обеспечивают получение

отливок с толщиной стенок, одинаковой по всей длине; они применяются

для получения протяжных деталей: водопроводные трубы, гильзы

двигателей и др.

Формы с вертикальной осью вращения используются для

изготовления отливок типа колец, дисков и втулок подшипников трения.

К основным преимуществам ЦЛ относятся:

-повышение производительности труда в 1,5…5 раз;

-отпадает необходимость использовать стержень;

-повышение качества металла;

-улучшение условий труда.

Ограничение области использования ЦЛ:

метод применяется в основном для получения отливок тел вращения.

17.

18. Установка центробежного литья, заливка металла в изложницу

ЦЕНТРОБЕЖНОЕ ЛИТЬЁУстановка центробежного литья, заливка металла в изложницу

19. Извлечение отливки

ЦЕНТРОБЕЖНОЕ ЛИТЬЁИзвлечение отливки

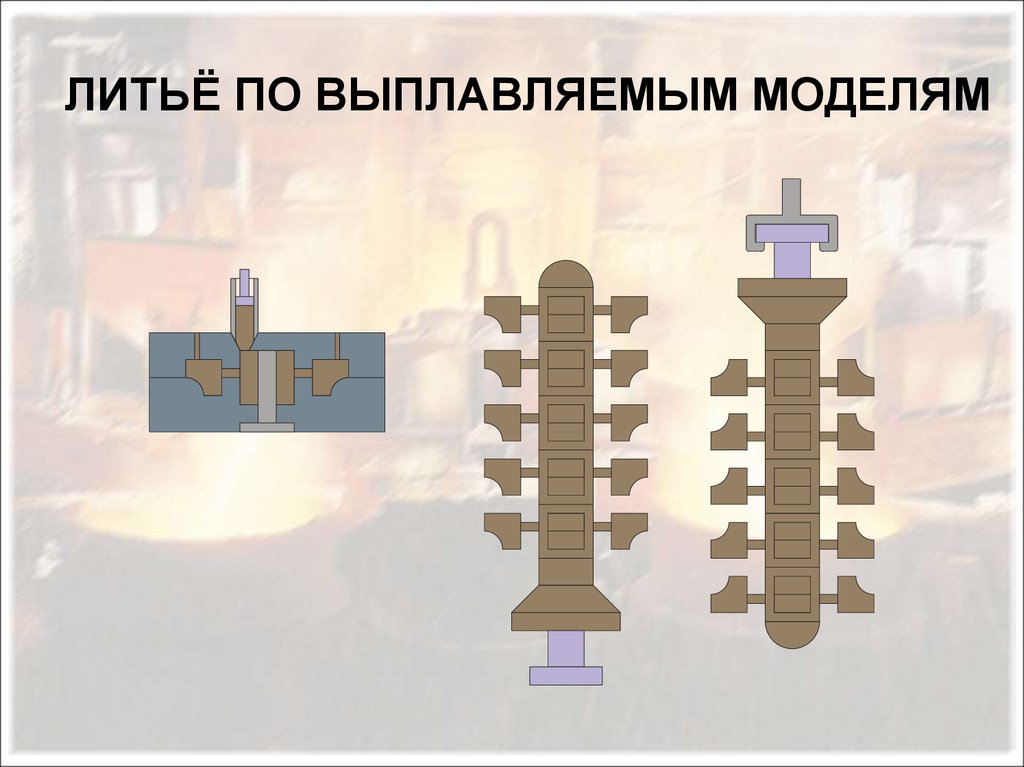

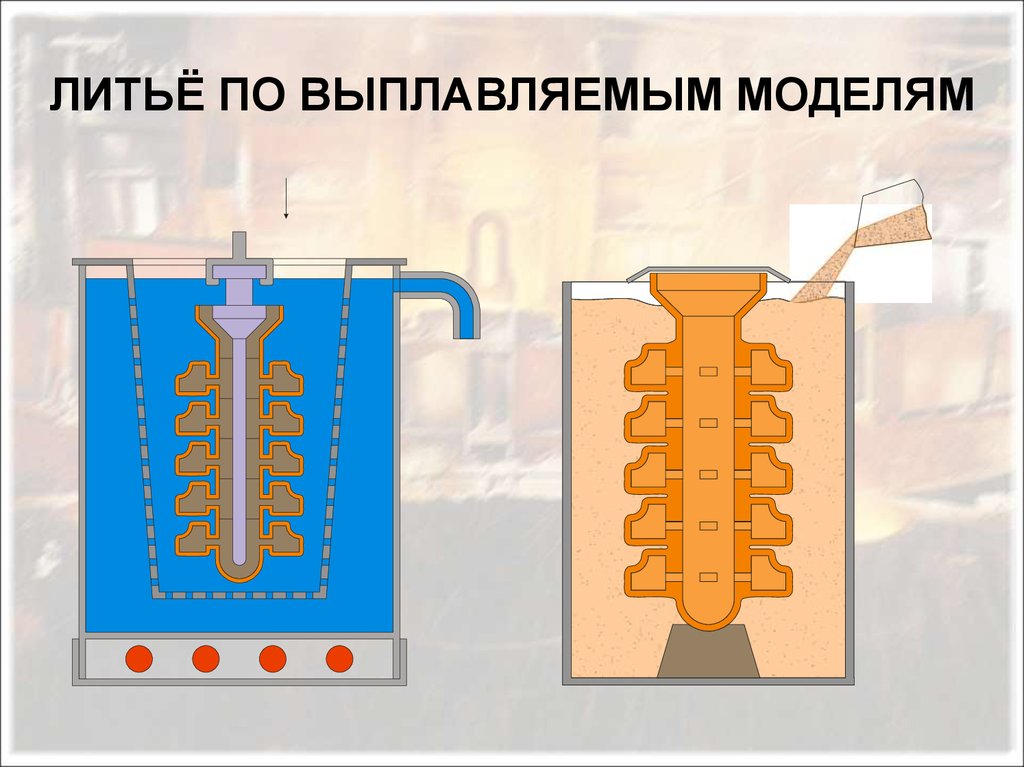

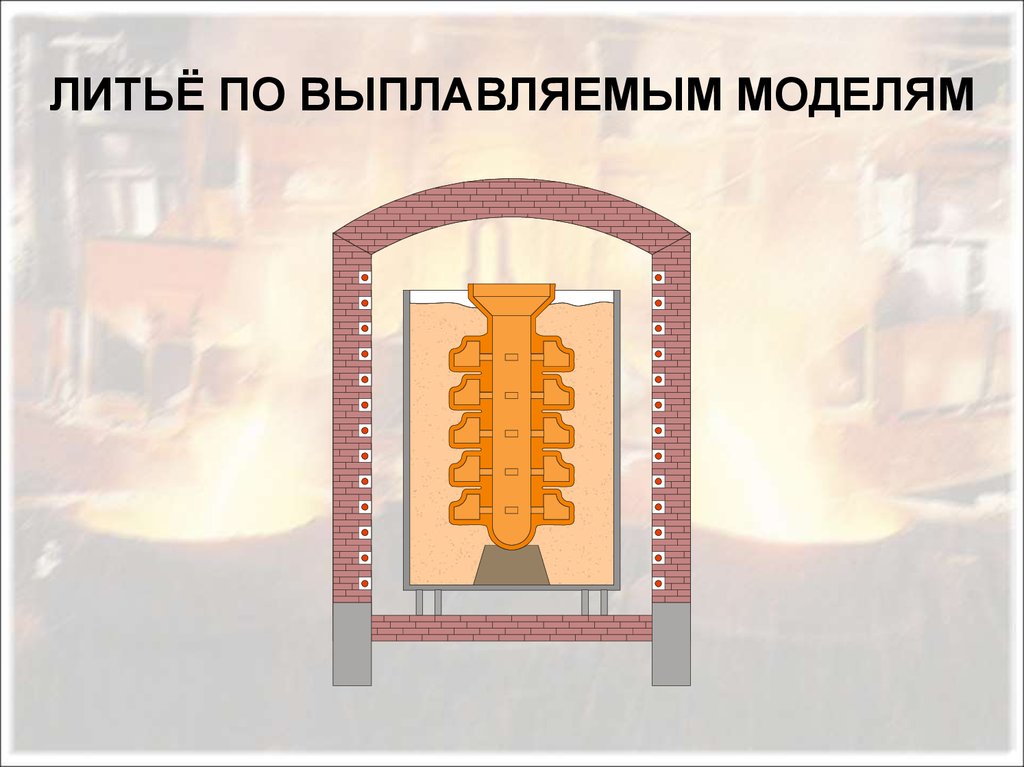

20. ЛИТЬЁ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

21.

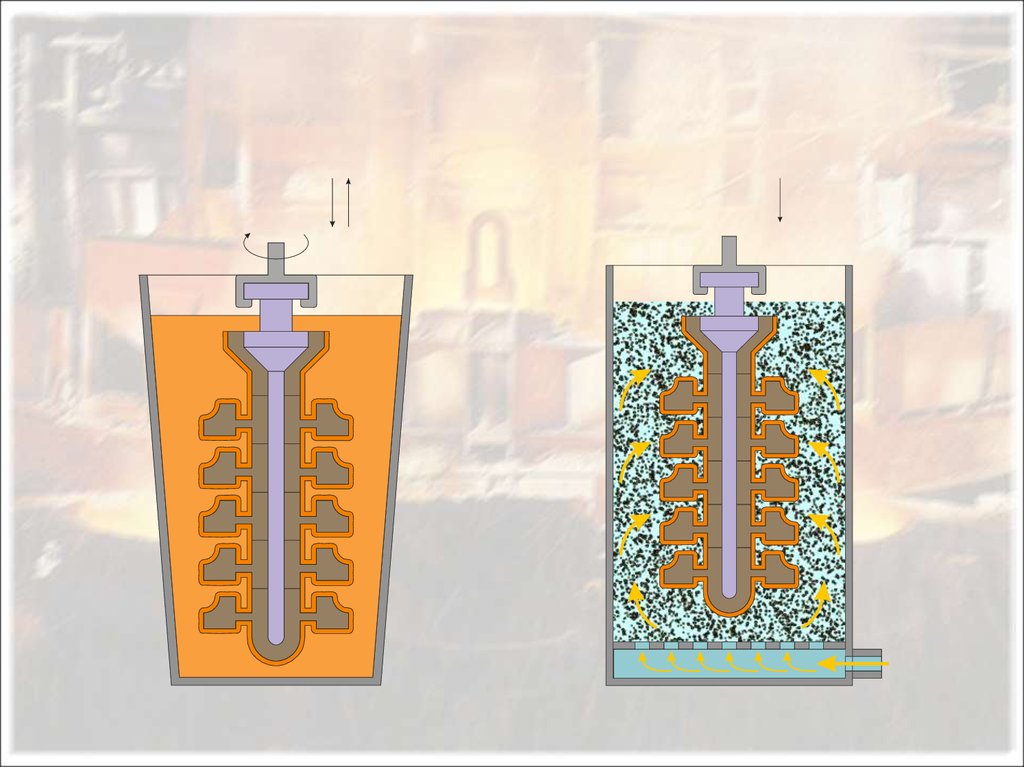

ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМЭтот способ основан на применении металлической модели (прессформы) из лёгкого выплавляемого материала (50% парафина, 50%

стиарина) с температурой плавления 42…45 C изготовленной с

большой точностью, и специальных облицовочных материалов,

которые в жидком состоянии наносят на модель. Облицовочный слой

при высыхании и нагревании формы при высоких температурах

образует прочную корку, сохраняя весьма точным отпечаток модели.

При нагревании формы модель выплавляется, а при обжиге остатки

невыплавленной модели выгорают. При этом способе отливка не имеет

швов, так как форма не имеет разъёмов. Точность отливок,

изготовленных по выплавляемым моделям, достигает 0,05 мм на 25

мм длины отливки.

К основным преимуществам литья по выплавляемым моделям

относятся:

-высокая точность;

-малая шероховатость поверхности;

-низкие припуски на механическую обработку.

К недостаткам литья по выплавляемым моделям относятся:

-сложность процесса;

-продолжительность процесса до 4 суток;

-применение только для отливок массой до 50 кг;

-высокая себестоимость отливок.

22. ЛИТЬЁ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

23.

24. ЛИТЬЁ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

25. ЛИТЬЁ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

26. ЛИТЬЁ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

27. ЛИТЬЁ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

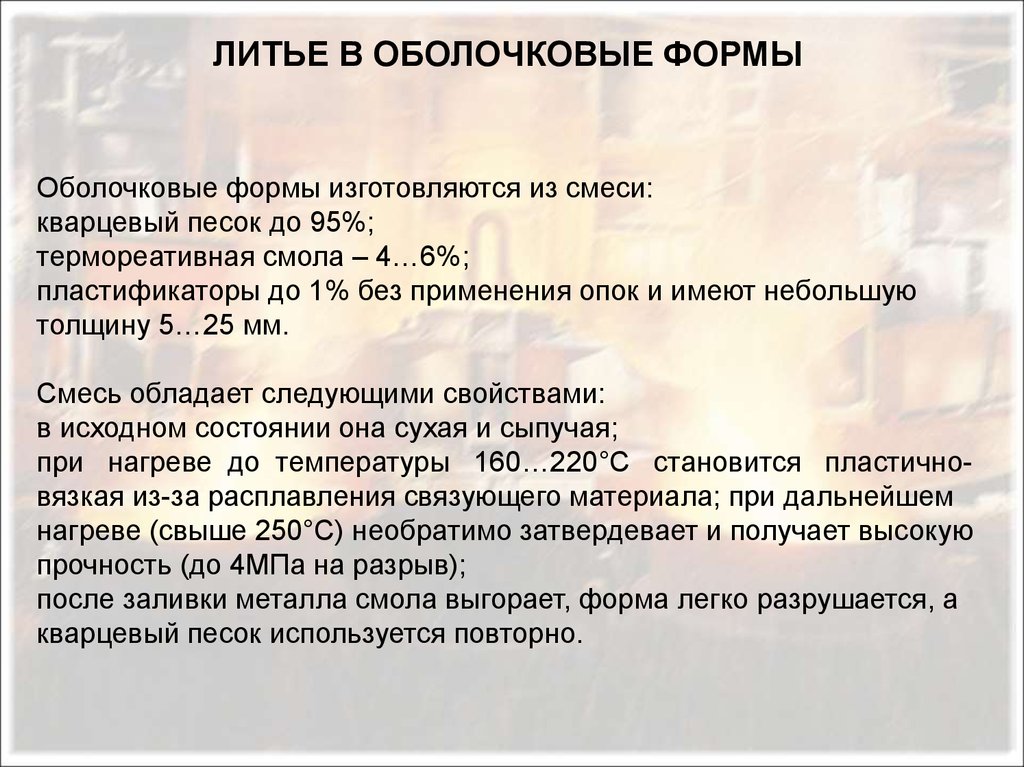

28. ЛИТЬЁ В ОБОЛОЧКОВЫЕ ФОРМЫ

Преимущества литья в оболочковые формы:- повышенная точность отливок и хорошее качество ее поверхности; это

позволяет на 20…50% сократить объем механической обработки как за счет

уменьшения величины припуска, так и за счет устранения механической

обработки отдельных мест отливки;

-процесс хорошо автоматизируется;

-производительность труда повышается 1,5…2 раза (по сравнению с

песчано-глинистыми формами); облегчаются условия труда рабочих;

-сокращаются в 3…4 раза дефекты отливок по пригару, трещинам, газовым

раковинам;

-отпадает трудоемкая операция выбивки отливок из формы и стержней из

отливки: тонкостенные формы полностью разрушаются ("сгорают"), а

оставшийся песок используется повторно;

-уменьшается в 10…20 раз расход смесей.

• Недостатки процесса литья в оболочковые формы :

-ограниченность применения - массой отливок до 50…60 кг;

-дороговизна используемых смесей из-за высокой стоимости смолы

(применение процесса оправдывается только в случае, когда повышенная

стоимость смеси компенсируется снижением веса отливок или объема их

механической обработки).

29.

ЛИТЬЕ В ОБОЛОЧКОВЫЕ ФОРМЫОболочковые формы изготовляются из смеси:

кварцевый песок до 95%;

термореативная смола – 4…6%;

пластификаторы до 1% без применения опок и имеют небольшую

толщину 5…25 мм.

Смесь обладает следующими свойствами:

.

в исходном состоянии она сухая и сыпучая;

при нагреве до температуры 160…220°С становится пластичновязкая из-за расплавления связующего материала; при дальнейшем

нагреве (свыше 250°С) необратимо затвердевает и получает высокую

прочность (до 4МПа на разрыв);

после заливки металла смола выгорает, форма легко разрушается, а

кварцевый песок используется повторно.

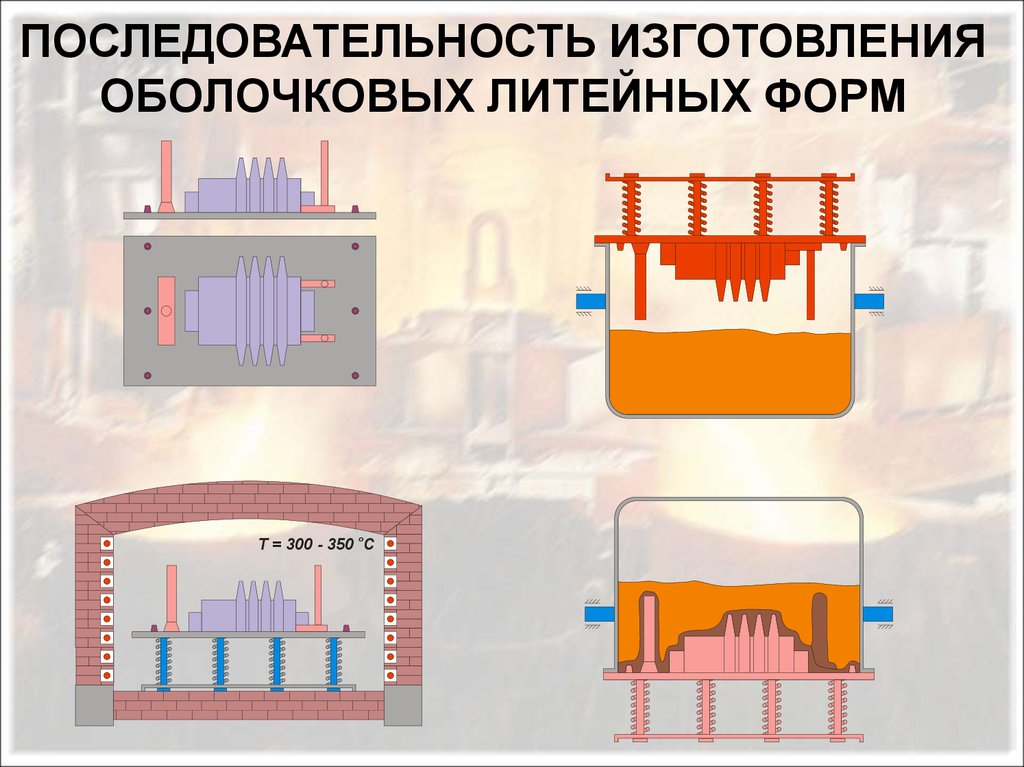

30. ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ

оТ = 300 - 350 С

31. ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ

оТ = 200 - 250 С

industry

industry