Similar presentations:

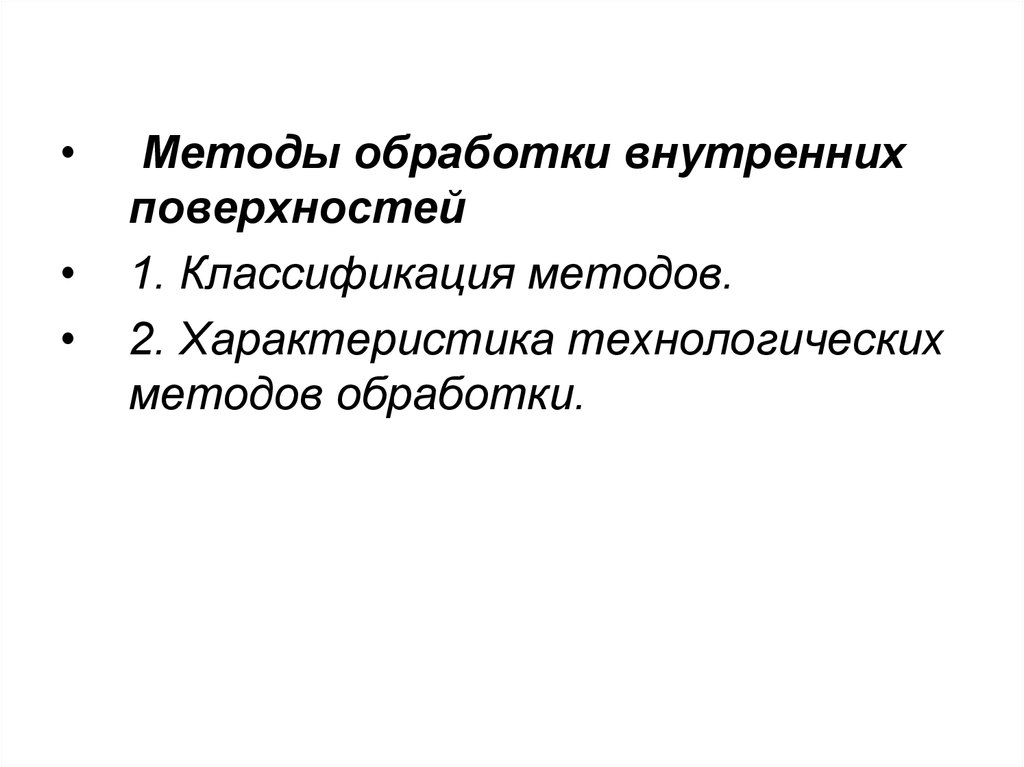

Методы обработки внутренних поверхностей

1.

Методы обработки внутренних

поверхностей

1. Классификация методов.

2. Характеристика технологических

методов обработки.

2.

Внутренние цилиндрическиеповерхности

Обработка

абразивным

инструментом

Обработка

лезвийным

инструментом

6 5

1,6 - 0,1

10 8

6,3 - 0,4

5 4

1, 6 0,1

8 7

2,5 0,63

6 5

0, 4 0,1

8 6

6,3 - 0,1

Рисунок 1 – Методы обработки наружных цилиндрических поверхностей

калибрование

9 8

6,3-0,4

6 5

1, 6 0,1

на прессах

6 5

1, 6 0,1

пробивка

9 6

6,3 - 0,2

7 5

3,2 - 0,2

на

выглаживани

металлорежущем

е

калибровани

оборудовании

е

раскатыван

ие

притирка

отделочные

шлифование

10 8

6,3 - 0,4

11 10

12,5 - 0,8

хонинговани

е

предварительн

ое

чистово

е

тонкое

9 7

6,3 - 0,4

13 11

25 1, 6

черновое

чистовое

11 10

12,5 - 0,8

черновое

чистовое

7 5

3,2 - 0,2

протягивани

е

тонкое

нормальное

6 5

3,2 0,1

13 12

25 6,3

13 11

25 6,3

точное

тонкое

черновое

однократно

е

чистовое

10 8

6,3 - 0,4

растачивание

развертывани

е

зенкерование

сверление

13 9

25 - 0,8

Обработка

давлением

7 6

0,63 0,16

3.

• Обработка лезвийным инструментом.• Инструменты: сверла, зенкеры, развертки, расточные

резцы и протяжки.

• Сверление отверстий:

• Методы:

• 1) вращающееся сверло (используются сверлильнорасточные станки),

• 2) вращающаяся заготовка (используются станки

полуавтоматы и автоматы токарной группы).

• Технологические особенности: отверстия до 40 мм

выполняют спиральными сверлами за один переход, для

отверстий до 80 мм за два и более переходов.

4.

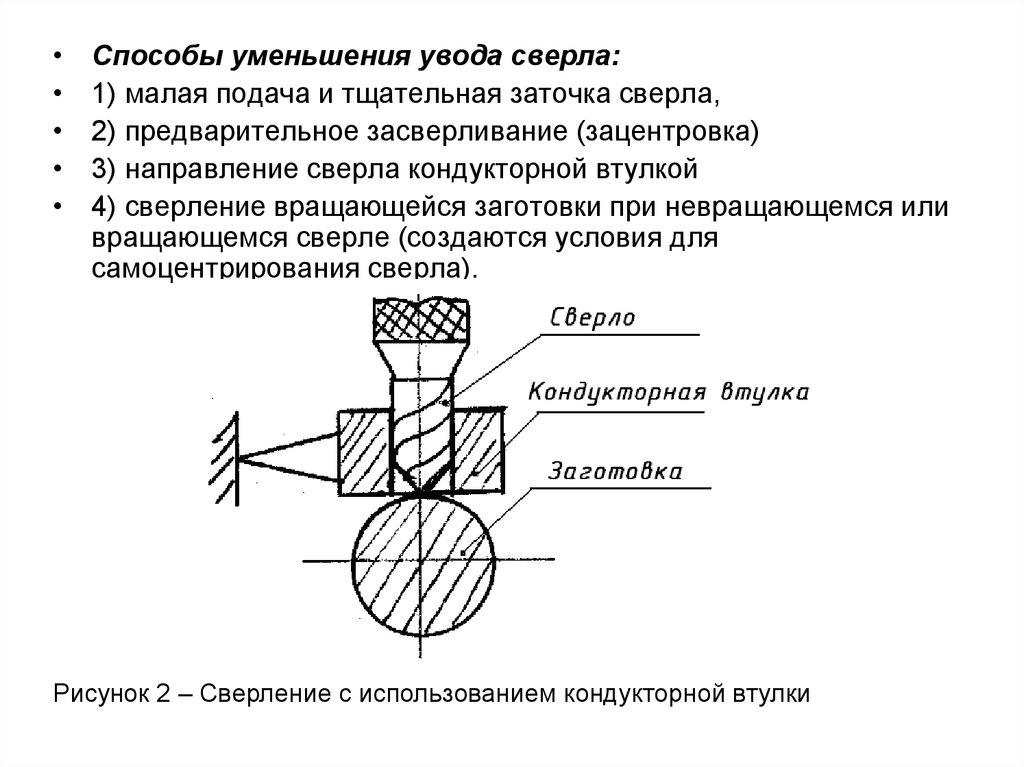

Способы уменьшения увода сверла:

1) малая подача и тщательная заточка сверла,

2) предварительное засверливание (зацентровка)

3) направление сверла кондукторной втулкой

4) сверление вращающейся заготовки при невращающемся или

вращающемся сверле (создаются условия для

самоцентрирования сверла).

Рисунок 2 – Сверление с использованием кондукторной втулки

5.

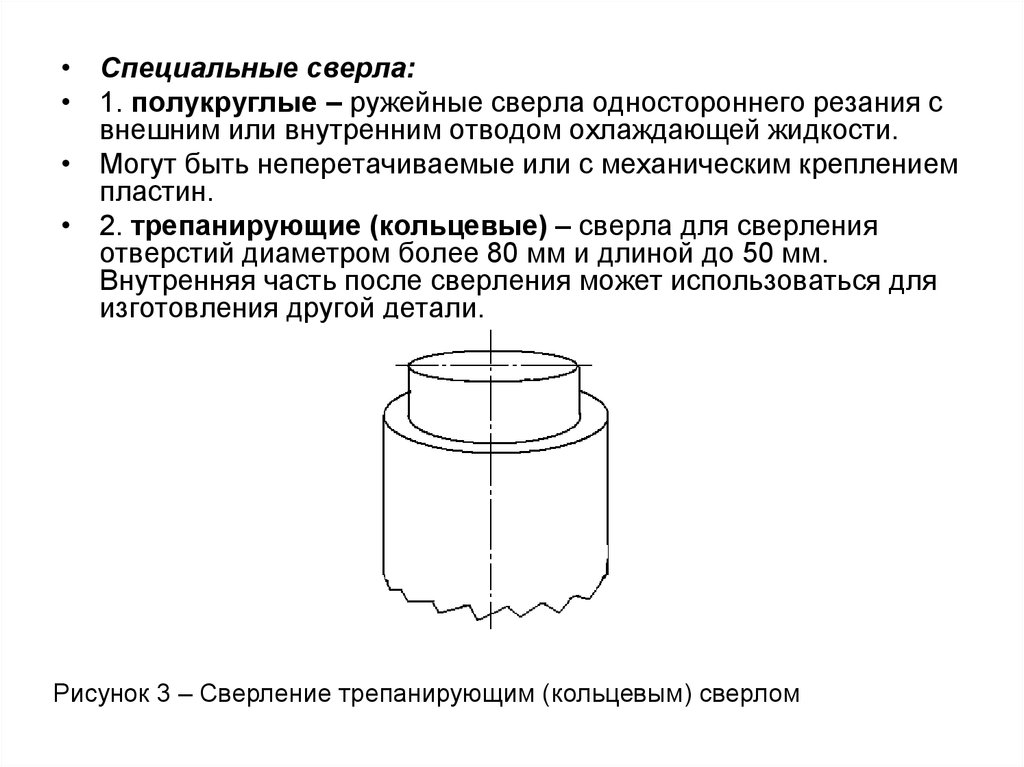

• Специальные сверла:• 1. полукруглые – ружейные сверла одностороннего резания с

внешним или внутренним отводом охлаждающей жидкости.

• Могут быть неперетачиваемые или с механическим креплением

пластин.

• 2. трепанирующие (кольцевые) – сверла для сверления

отверстий диаметром более 80 мм и длиной до 50 мм.

Внутренняя часть после сверления может использоваться для

изготовления другой детали.

Рисунок 3 – Сверление трепанирующим (кольцевым) сверлом

6.

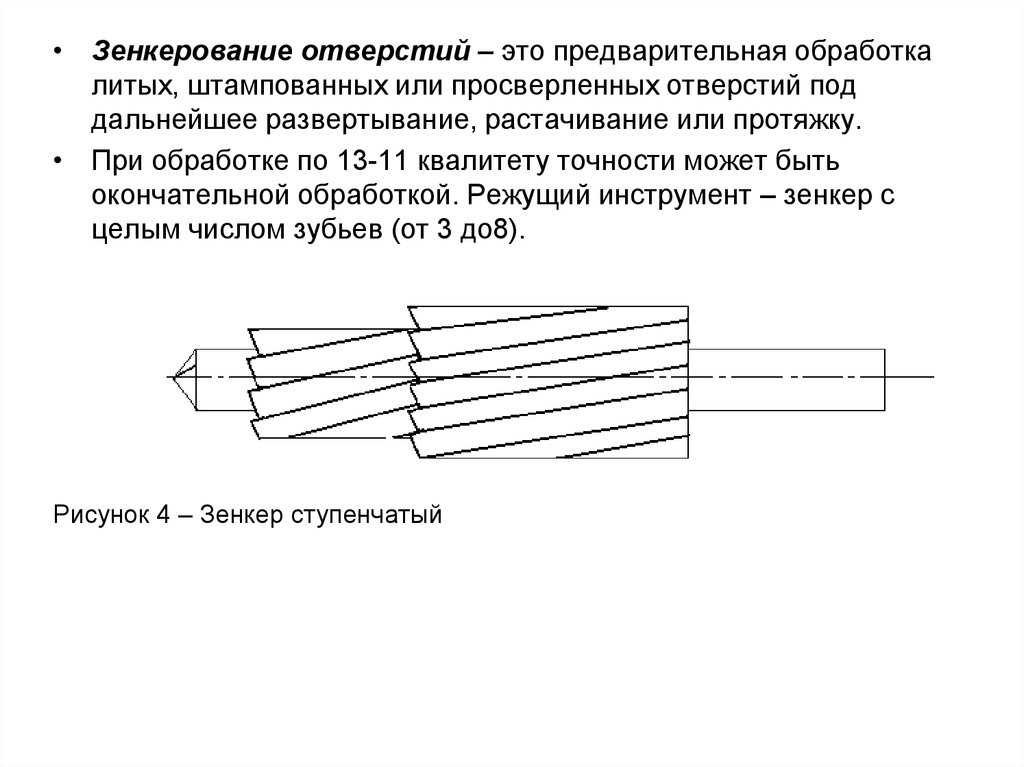

• Зенкерование отверстий – это предварительная обработкалитых, штампованных или просверленных отверстий под

дальнейшее развертывание, растачивание или протяжку.

• При обработке по 13-11 квалитету точности может быть

окончательной обработкой. Режущий инструмент – зенкер с

целым числом зубьев (от 3 до8).

Рисунок 4 – Зенкер ступенчатый

7.

• Развертывание отверстий – это чистовая обработкаотверстий.

• Развертки имеют большое число зубьев (от 6 до 14) и

рассчитаны для снятия малого припуска. Обработанная

поверхность получается большего диаметра, чем диаметр

самой развертки – это называют разбивкой отверстия и она

достигает 0,05…0,01 мм.

• Для уменьшения разбивки применяют плавающие патроны,

которые компенсируют отклонения от соосности. Также

применяют плавающие пластины вместо зубьев развертки.

Припуск на развертывание 0,2…0,2 м. Развертка имеет

коническую заходную часть, режущая (рабочая), окончательное

формирование развертки.

8.

• Растачивание отверстий:• 1) вращающается заготовка,

• 2) вращающается инструмент.

• Инструмент – резцы, закрепленные в державках, расточные

пластины, расточные головки. Расточная пластина

используется при растачивании отверстий более 40 мм,

расточная головка – это корпус со вставными резцами,

положение которых можно регулировать.

9.

Рисунок 5 – Растачивание отверстий в блоке цилиндров под коленвал10.

• Протягивание отверстий.• Применяют в массовом, крупносерийном и серийном

производстве. Производительность в 8-9 раз выше

развертывания. Припуск на обработку составляет 0,5…1,5 мм

на диаметр.

• Прошивка – аналогичная протягиванию обработка более

коротким инструментом. Инструмент испытывает напряжения

сжатия, при протягивании – напряжение растягиваний.

• Шлифование – обработка отверстий абразивным

инструментом. Шлифование осуществляется на

внутришлифовальных и бесцентрошлифовальных станках.

Наружный диаметр круга равен 0,8…0,9 диаметра отверстия.

Припуски на шлифование для диаметра 30 мм – 0,07…0,25 мм,

для диаметра 250 мм – 0,18…0,75 мм.

11.

• Виды шлифования:• 1. во вращающейся головке,

Рисунок 6 – Шлифование во вращающейся заготовке

12.

• 2. В неподвижной заготовке при обработке отверстий вкрупных заготовках, которые трудно вращать (вид называется

планетарным шлифованием),

• Движения шлифовального круга:

• 1) вращение вокруг своей оси,

• 2) планетарное движение по окружности внутренней

поверхности заготовки,

• 3) возвратно-поступательное движение вдоль оси заготовки,

• 4) поперечное перемещение.

13.

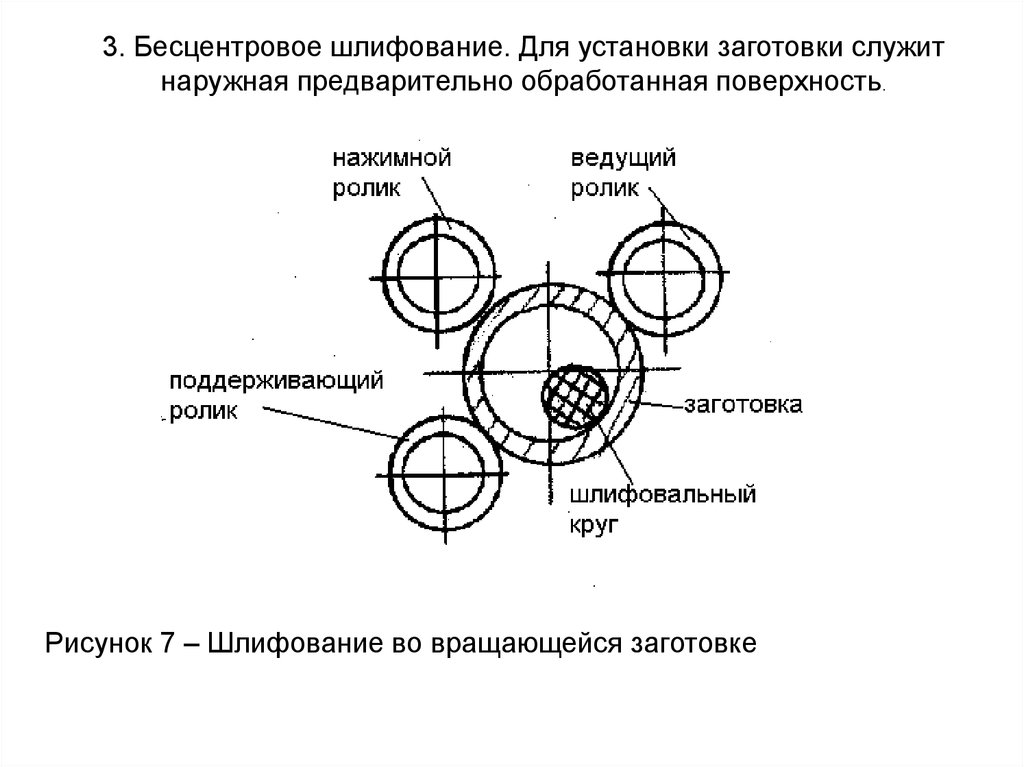

3. Бесцентровое шлифование. Для установки заготовки служитнаружная предварительно обработанная поверхность.

Рисунок 7 – Шлифование во вращающейся заготовке

14.

• Хонингование.• Перед хонингованием проводится предварительная

обработка растачиванием, зенкерованием,

развертыванием или шлифованием. При этом точность

должна быть по 7-8 квалитету точности, шероховатость

Ra=6,3…3,2 мкм.

• Пробивка отверстий для малых диаметров до 5 мм, для

плоских стальных деталей толщиной до 5 мм и цветных

металлов до 10 мм толщиной.

• В крупносерийном производстве применяют пробивку в

штампах. После пробивки проводят калибрование

отверстий.

industry

industry