Similar presentations:

Сварка алюминия и его сплавов

1.

Сварка алюминия и его сплавов2.

Чистый алюминий в виду своей низкой прочности (9–12кГс/мм^2) используется в отдельных случаях пищевой,

электротехнической промышленности, химическом

машиностроение.

Алюминий высокой чистоты находит применение в ряде

отраслей, например в производстве полупроводниковых

устройств. Основное назначение: полуфабрикаты из

алюминиевых сплавов (листы, профили, трубы).

Алюминий отличается малой плотностью, в зависимости от

степени чистоты можно выделить следующие виды:

99,25% Al

ρ = 2,727 г/см3,

99,75% Al

ρ = 2,700 г/см3.

3.

Плотность зависит и от температуры:Т = 20 0С

99,750%

Т = 659 0С (твердое) 99,750%

Т = 659 0С (жидкость) 99,750%

ρ = 2,700 г/см3,

ρ = 2,550 г/см3,

ρ = 2,380 г/см3.

Этим объясняется сложность сварки из-за

особенности усадки, также и при изготовление литых

деталей.

Алюминий имеет разную температуру плавления:

Алюминий высокой чистоты

– 660 град. С;

Алюминий технический

– 658 град. С;

АМг6

– 628 град. С.

4.

Алюминиевые сплавыДеформируемые

Литейные

5.

Классификация и характеристика промышленных сплавовалюминия

1) Деформированные сплавы;

2) Литейные сплавы;

3) Деформированные, не упрочняемые термической обработкой сплавы;

4) Деформированные, упрочняемые термической обработкой сплавы.

6.

Теоретической границей является предел растворимости элементов в твердомрастворе. Деформированные сплавы имеют концентрацию легирующих

элементов меньше предела растворимости и при нагреве могут быть приведены

в однофазное состояние, которым обеспечивается высокая деформационная

способность.

Концентрация легирующих элементов в литейных сплавах превышает их

предельную растворимость в алюминии, поэтому эти сплавы имеют эвтектики,

что сообщает сплавам хорошие литейные свойства: жидкотекучесть, хорошая

заполняемость формы, но ухудшает их способность к деформации.

7.

Все деформированные сплавы делят на:– не упрочняемые термической обработкой (твердые

растворы, имеющие концентрацию легирующих

элементов ниже предела растворимости при

комнатной температуре);

– термически упрочняемые деформированные

(концентрация легирующих элементов свыше этого

предела).

8.

Деформированные сплавы неупрочненные термической обработкой:

1) технический алюминий (95,25%);

2) АМц;

3) сплавы типа магналий;

4) АМг1, АМг2, АМг3, АМг5, АМг6,

АМг61;

9.

Деформированные термической обработкой сплавыделят на 6 групп:

1) Дуралюмины – сплавы типа Д1, Д16, Д19, ВАД1, ВД17, М40,

Д18 (система Al–Cu–Mg);

2) Авиали –АВ, АД31, АД33, АК6, АК8 (система Al–Mg–Si; Al–

Cu–Mg–Si): АВ, АД31, АД33, АД35, АК6, АК6-1, АК8;

3) Сплавы на основе системы Al–Cu–Mg–Fe–Ni: АК2, АК4, АК41.

4) Сплавы на основе системы Al–Cu–Mn: Д20, Д21, ВАД23.

5) Сплавы на основе системы Al–Zn–Mg–Cu: В93, В94, В95, В96.

6) Сплавы на основе системы Al–Mg–Zn: В92, В92Ц, АМц.

10.

Сложности при сваркеалюминия и его сплавов

11.

Поверхность алюминия и его сплавовпокрыта плотной и прочной оксидной

плёнкой (окисью алюминия).

12.

Окисная пленка наповерхности алюминия и его

сплавов затрудняет процесс

сварки. Обладая высокой

температурой плавления

(2050° С), окисная пленка не

расплавляется в процессе

сварки и покрывает металл

прочной оболочкой,

затрудняющей образование

общей ванны.

13.

Важной характеристикой окиснойпленки алюминия является ее

способность адсорбировать газы, в

особенности водяной пар.

Последний удерживается окисной

пленкой до температуры плавления

металла.

14.

Коэффициент теплового расширенияокисной пленки почти в 3 раза меньше

коэффициента расширения алюминия,

поэтому при нагреве металла в ней

образуются трещины. Оксидная плёнка

разрушается в виде отдельных кусков,

которые попадая в сварочную ванну

образуют опасный вид дефекта –

оксидное включение.

15.

Для осуществления сварки должны бытьприняты меры по разрушению и удалению

пленки и защите металла от повторного

окисления. С этой целью используют

специальные сварочные флюсы или сварку

осуществляют в атмосфере инертных

защитных газов. Вследствие большой

химической прочности соединения А12О3

восстановление алюминия из окисла в

условиях сварки практически невозможно.

Не удается также связать А12О3 в прочные

соединения сильной кислотой или

основанием.

16.

В условиях электродуговой сварки в инертныхзащитных газах удаление окисной пленки

происходит в результате электрических

процессов, происходящих у катода (катодное

распыление).

17.

Водород, в отличие от других газов,обладает способностью растворяться в

алюминии и при определенных условиях

образовывать поры в металле швов.

18.

Изменение растворимости водорода в алюминии приразличных температурах

19.

Основным источником водорода,растворяющегося в сварочной ванне,

является реакция взаимодействия влаги,

содержащейся в окисной пленке, с

металлом:

2Al + 3H2O = Al2O3 + 6H

20.

При наличии паров воды в зоне ванныконцентрация растворенного в металле водорода

может оказаться намного больше равновесной.

При охлаждении растворенный водород в связи

с понижением растворимости стремится

выделиться из металла. Пузыри выделяющегося

водорода, не успевая всплыть из ванны,

остаются в шве, образуя поры.

21.

Основным источником водорода,растворяющегося в металле шва при

аргонодуговой сварке, является влага,

адсорбированная поверхностью металла и

входящая в состав окисной пленки в виде

гидратированных окислов. Количество ее

определяется состоянием поверхности

металла и зависит от обработки его перед

сваркой.

22.

Поэтому основной мерой борьбы спористостью при сварке алюминия является

снижение концентрации растворенного в нем

водорода до предела ниже

0,69 – 0,7 см^3/100 г металла.

23.

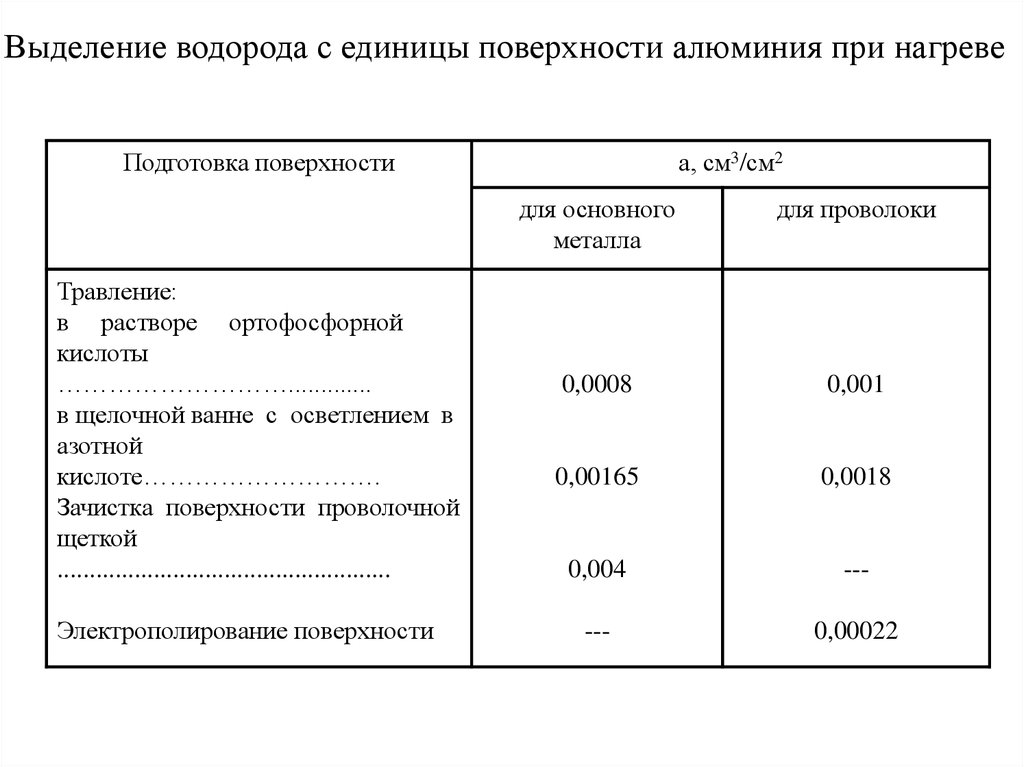

Выделение водорода с единицы поверхности алюминия при нагревеПодготовка поверхности

Травление:

в растворе ортофосфорной

кислоты

……………………….............

в щелочной ванне с осветлением в

азотной

кислоте……………………….

Зачистка поверхности проволочной

щеткой

....................................................

Электрополирование поверхности

а, см3/см2

для основного

металла

для проволоки

0,0008

0,001

0,00165

0,0018

0,004

---

---

0,00022

24.

Предупреждению пористости при сваркеалюминия может способствовать сокращение

удельной поверхности присадочной проволоки

за счет увеличения ее диаметра и уменьшения

доли участия присадочного металла в

образовании шва.

Рациональную обработку поверхности

проволоки и основного металла применяют с

целью уменьшения толщины окисной пленки и

запаса имеющейся в ней влаги.

25.

Удаление окисной плёнкис поверхности свариваемого

металла

26.

Механическая зачистка с помощью металлическихщеток.

Обезжиривание в водном растворе следующего

состава: 40-50 г/л тринатрийфосфата (Na3PO4 ·

12H2O), 35-50 г/л кальцинированной соды

(Na2CO3), и 25-30 г/л жидкого стекла (Na2SiO3).

Время обезжиривания примерно 5 минут

температура раствора 60-70°С.

Травление в течении 1 – 3 мин в 5% растворе

щелочи NaOH или КОН.

27.

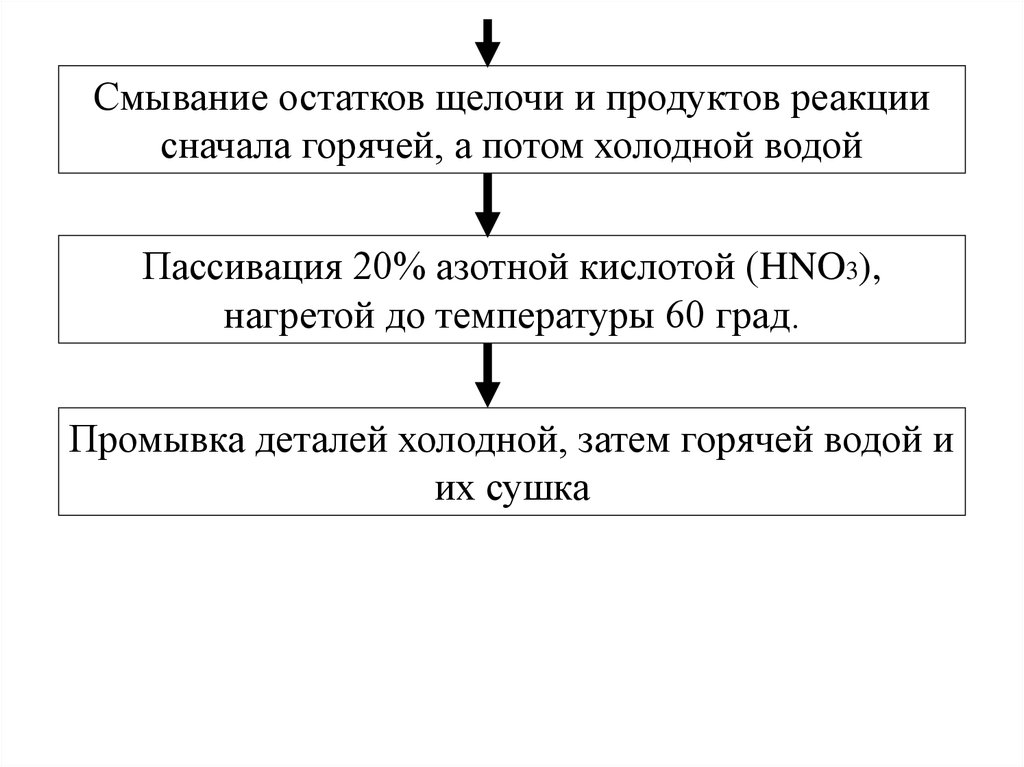

Смывание остатков щелочи и продуктов реакциисначала горячей, а потом холодной водой

Пассивация 20% азотной кислотой (HNO3),

нагретой до температуры 60 град.

Промывка деталей холодной, затем горячей водой и

их сушка

28.

Подготовленные к сварке деталинеобходимо сварить в течение

24 часов, а сварочную проволоку

использовать в течение 8 часов.

Различие в сроке хранения подготовленных к сварке

деталей и проволоки обусловлено тем, что

непосредственно перед сваркой соединяемые кромки

деталей дополнительно очищают от окисных пленок

механическим путем - проволочной щеткой, а затем

шабером

29.

Очистка в процессе сварки: Катодноераспыление

Присутствующие в дуге положительные ионы

инертных газов разгоняются катодным

напряжением и ударяют в поверхностный

слой окисной пленки, разрушая его.

Результаты этого процесса остаются в виде

беловатых полос по сторонам шва.

30.

Очистка в процессе сварки: Термическаяочистка

Осуществляется при сварке на прямой

полярности

Окись алюминия в этом случае

разрушается при взаимодействии с

расплавленным алюминием. В результате

образуется газообразный субокисел Al2O.

Поскольку эта реакция возможна только при

температурах свыше 1700 °С, область очищенной

поверхности практически ограничена анодным

пятном.

31.

Очистка в процессе сварки: Использованиеочищающих флюсов

Действие флюсов для сварки алюминия основано

на процессах растворения и смывания

диспергированной окисной пленки расплавленным

флюсом, поскольку:

• восстановление алюминия из окисла в условиях

сварки практически невозможно;

• не удается связать А12О3 в прочные соединения

сильной кислотой или основанием.

32.

Очистка в процессе сварки: Использованиеподкладок с канавками

Форма поперечного сечения канавки:

а – прямоугольная, б – квадратная со скругленными кромками, в –

квадратная наклонная.

Для устранения окисных включений в металле швов

используют удаляемые подкладки из коррозионно-стойкой

стали, других металлов с повышенной температурой

плавления, а также меди, благодаря ее высокой

теплопроводности.

33.

Схема удаления окисных пленок из корня шва приодносторонней сварке стыковых соединений на подкладке

с канавкой

1 – электрод; 2 – свариваемый металл; 3 – расплавленный металл

сварочной ванны; 4 – окисные плёнки на поверхности соединяемых

кромок; 5 – подкладка с канавкой; 6 – металл шва.

34.

На практике обычно применяют подкладки сглубиной канавки 1,2 – 2 мм. При правильно

выбранном и стабильном режиме сварки

такая глубина канавки более чем в 1,5 раза

превышает высоту оставшихся под дугой

окисных пленок и обеспечивает их полное

удаление в поверхностный слой нижнего

усиления шва.

35.

Сварка алюминия и егосплавов

36.

Для сварки алюминия и его сплавов применяютследующие основные способы сварки:

• Ручная аргонодуговая сварка неплавящимся электродом;

• Автоматическая аргонодуговая сварка неплавящимся

электродом;

• Ручная дуговая покрытыми электродами;

• Автоматическая аргонодуговая сварка плавящимся

электродом;

• Механизированная аргонодуговая сварка плавящимся

электродом;

• Автоматическая сварка под слоем флюса.

37.

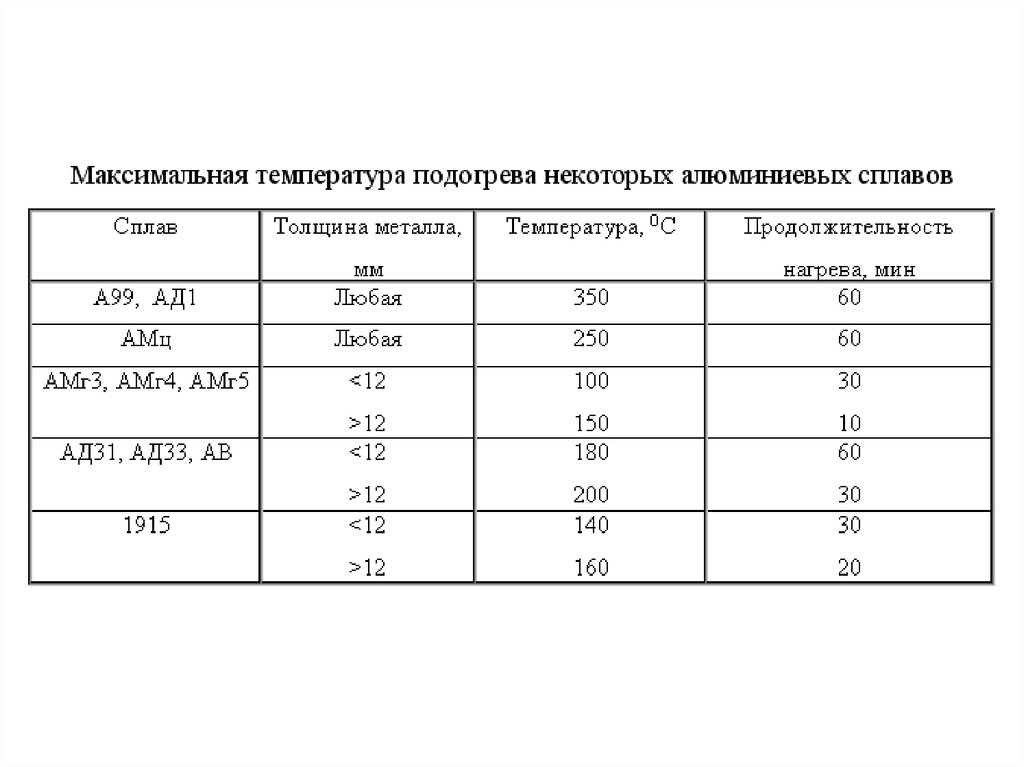

К числу технологических особенностей сваркиалюминия необходимо отнести предварительный

подогрев, снижающий вероятность порообразования

из-за снижения кол-ва влаги в окисной плёнке.

Нагрев производят используя газовые горелки

(восстановительное пламя), горячий воздух или

электроконтактные нагреватели.

Температуру контролируют с помощью

контактных термопар или термокарандашей.

38.

39.

Ручная дуговая сварка алюминия40.

При толщине 12 мм и более прихватку и сваркупроизводить с подогревом до 250-350°С.

Прихватку и сварку производят на постоянном токе

обратной полярности.

Зазор при сборке устанавливается в зависимости от

толщины металла в пределах до 3 мм.

При длине шва более 500 мм рекомендуется

применять обратно-ступенчатый способ сварки.

41.

42.

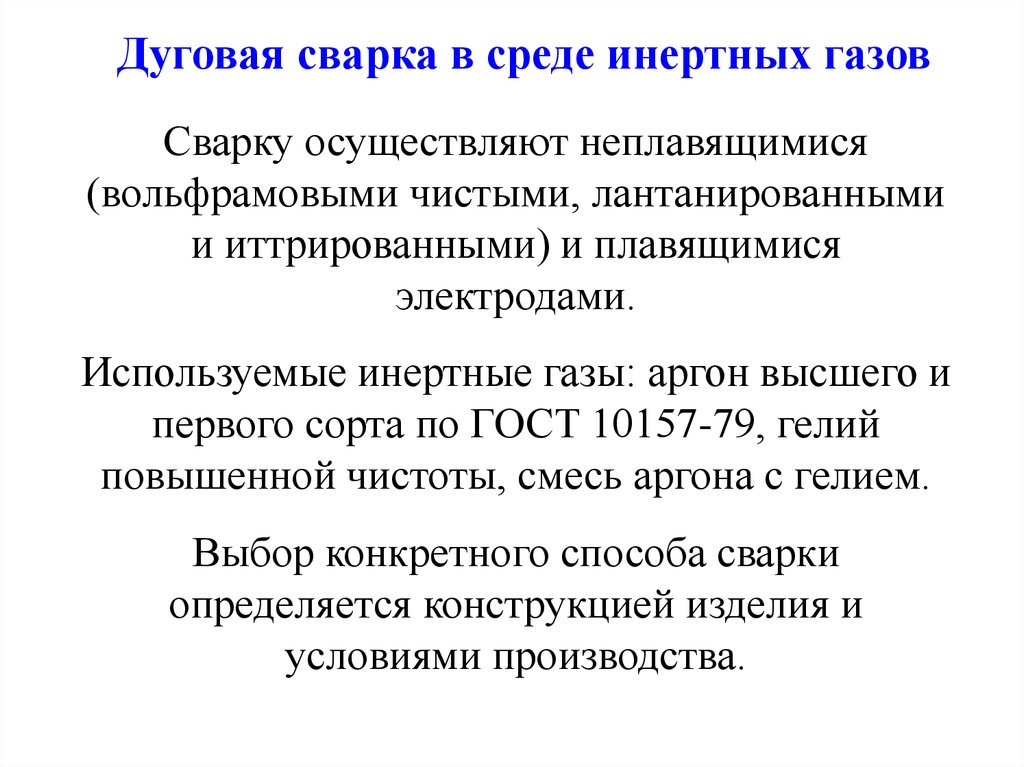

Дуговая сварка в среде инертных газовСварку осуществляют неплавящимися

(вольфрамовыми чистыми, лантанированными

и иттрированными) и плавящимися

электродами.

Используемые инертные газы: аргон высшего и

первого сорта по ГОСТ 10157-79, гелий

повышенной чистоты, смесь аргона с гелием.

Выбор конкретного способа сварки

определяется конструкцией изделия и

условиями производства.

43.

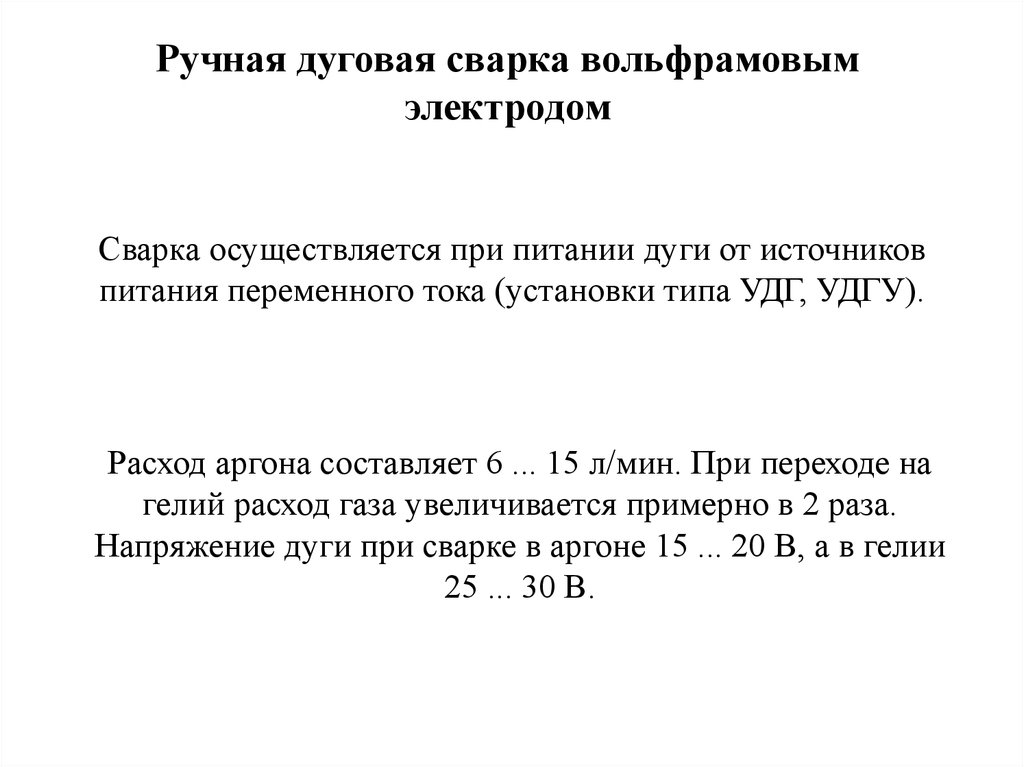

Ручная дуговая сварка вольфрамовымэлектродом

Сварка осуществляется при питании дуги от источников

питания переменного тока (установки типа УДГ, УДГУ).

Расход аргона составляет 6 ... 15 л/мин. При переходе на

гелий расход газа увеличивается примерно в 2 раза.

Напряжение дуги при сварке в аргоне 15 ... 20 В, а в гелии

25 ... 30 В.

44.

45.

46.

Производительность сварки вольфрамовымэлектродом можно повысить в 3 ... 5 раз, если

использовать трехфазную дугу. Благодаря более

интенсивному прогреву за один проход на

подкладке сваривают листы толщиной до 30 мм.

Сварку осуществляют как ручным, так и

механизированным способом.

industry

industry