Similar presentations:

Struktury mechatroniczne-6

1.

POLITECHNIKA OPOLSKAKATEDRA TECHNOLOGII MASZYN

I AUTOMATYZACJI PRODUKCJI

Struktury mechatroniczne maszyn

wytwórczych

część 6

Struktura geometryczno-ruchowa

oraz układy kinematyczne w

obrabiarkach skrawających

Autor: dr hab. inż. M. BARTOSZUK

2.

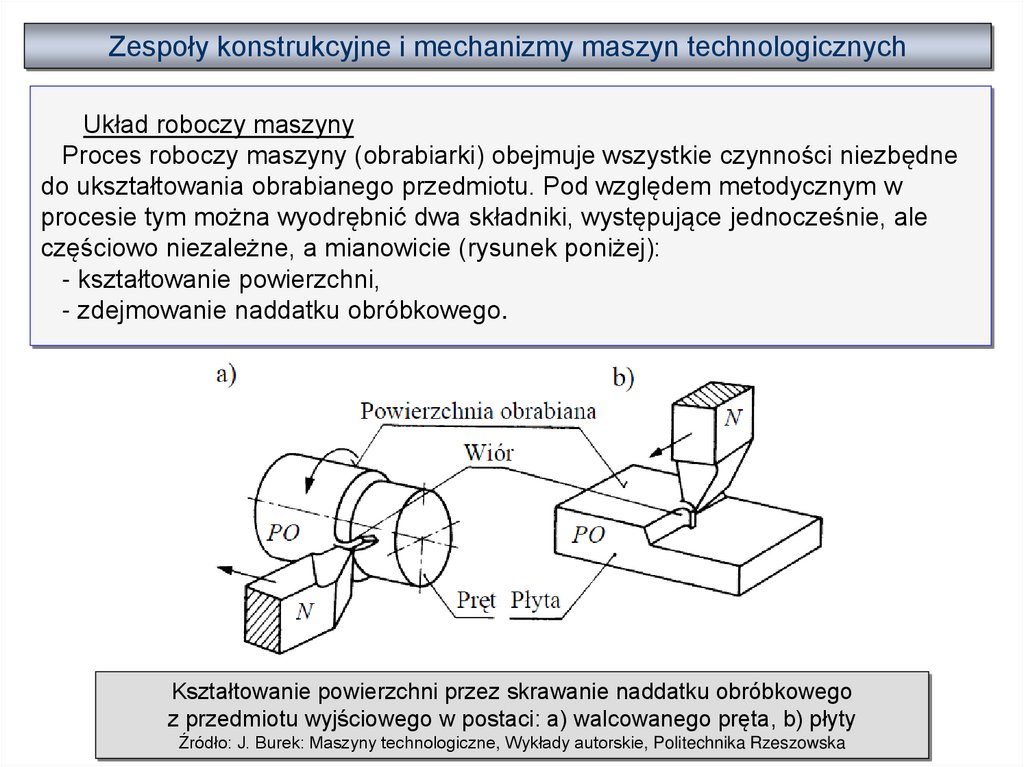

Zespoły konstrukcyjne i mechanizmy maszyn technologicznychUkład roboczy maszyny

Proces roboczy maszyny (obrabiarki) obejmuje wszystkie czynności niezbędne

do ukształtowania obrabianego przedmiotu. Pod względem metodycznym w

procesie tym można wyodrębnić dwa składniki, występujące jednocześnie, ale

częściowo niezależne, a mianowicie (rysunek poniżej):

- kształtowanie powierzchni,

- zdejmowanie naddatku obróbkowego.

Kształtowanie powierzchni przez skrawanie naddatku obróbkowego

z przedmiotu wyjściowego w postaci: a) walcowanego pręta, b) płyty

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

3.

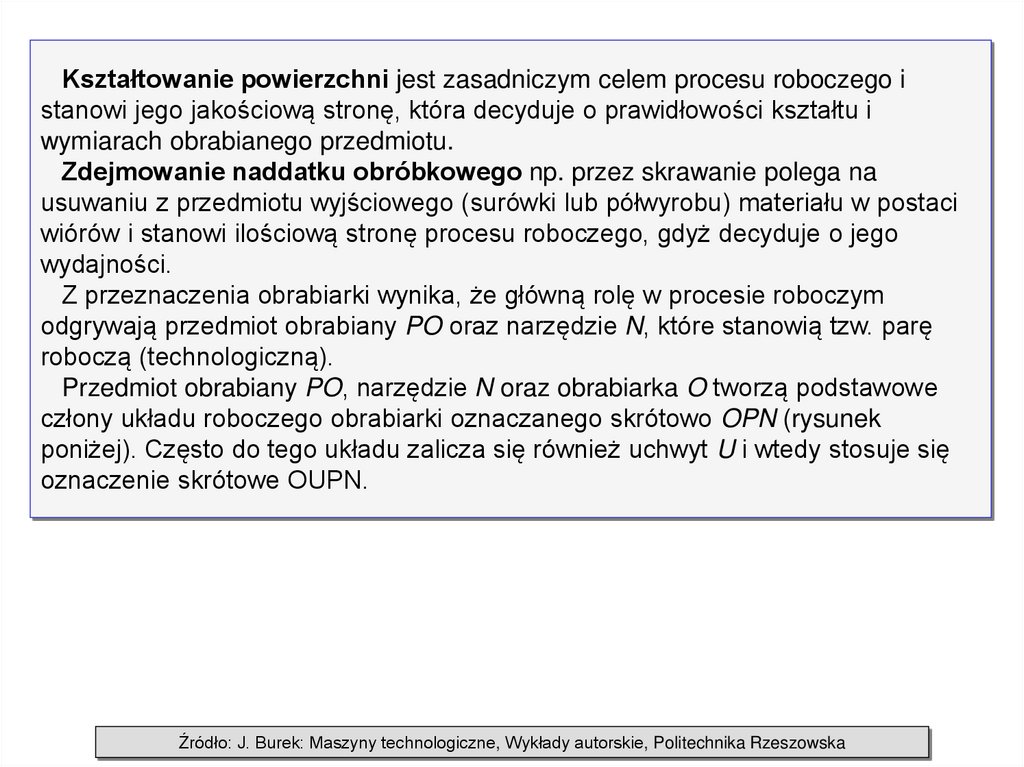

Kształtowanie powierzchni jest zasadniczym celem procesu roboczego istanowi jego jakościową stronę, która decyduje o prawidłowości kształtu i

wymiarach obrabianego przedmiotu.

Zdejmowanie naddatku obróbkowego np. przez skrawanie polega na

usuwaniu z przedmiotu wyjściowego (surówki lub półwyrobu) materiału w postaci

wiórów i stanowi ilościową stronę procesu roboczego, gdyż decyduje o jego

wydajności.

Z przeznaczenia obrabiarki wynika, że główną rolę w procesie roboczym

odgrywają przedmiot obrabiany PO oraz narzędzie N, które stanowią tzw. parę

roboczą (technologiczną).

Przedmiot obrabiany PO, narzędzie N oraz obrabiarka O tworzą podstawowe

człony układu roboczego obrabiarki oznaczanego skrótowo OPN (rysunek

poniżej). Często do tego układu zalicza się również uchwyt U i wtedy stosuje się

oznaczenie skrótowe OUPN.

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

4.

Układ roboczy obrabiarkiŹródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

Rozpatrując proces kształtowania na obrabiarce, przyjmuje się powierzchnię

kształtowaną jak twór geometryczny nominalnie zgodny z rysunkiem przedmiotu

(tzn. bezbłędny). Ukształtowana na obrabiarce powierzchnia rzeczywista Drz różni

się od powierzchni teoretycznej D na skutek błędów własnych samej obrabiarki i

błędów spowodowanych zjawiskami towarzyszącymi procesowi obróbki. Różnica

ta nie może przekraczać określonych tolerancji wykonania T wymiarów, kształtu i

chropowatości powierzchni (rysunek poniżej).

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

5.

Kształtowanie powierzchniW celu zaistnienia procesu kształtowania powierzchni są niezbędne określone

ruchy narzędzia względem obrabianego przedmiotu. Wynika to z faktu, że

narzędzie styka się z kształtowaną powierzchnią najczęściej punktowo lub, co

najwyżej liniowo i aby móc tę powierzchnię ukształtować musi się względem niej

przemieszczać.

obróbki: do

a) wymiaru,

b) kształtu

Liczba i rodzaj ruchów Błędy

potrzebnych

ukształtowania

powierzchni zależą od

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

rodzaju narzędzia i kształtu powierzchni.

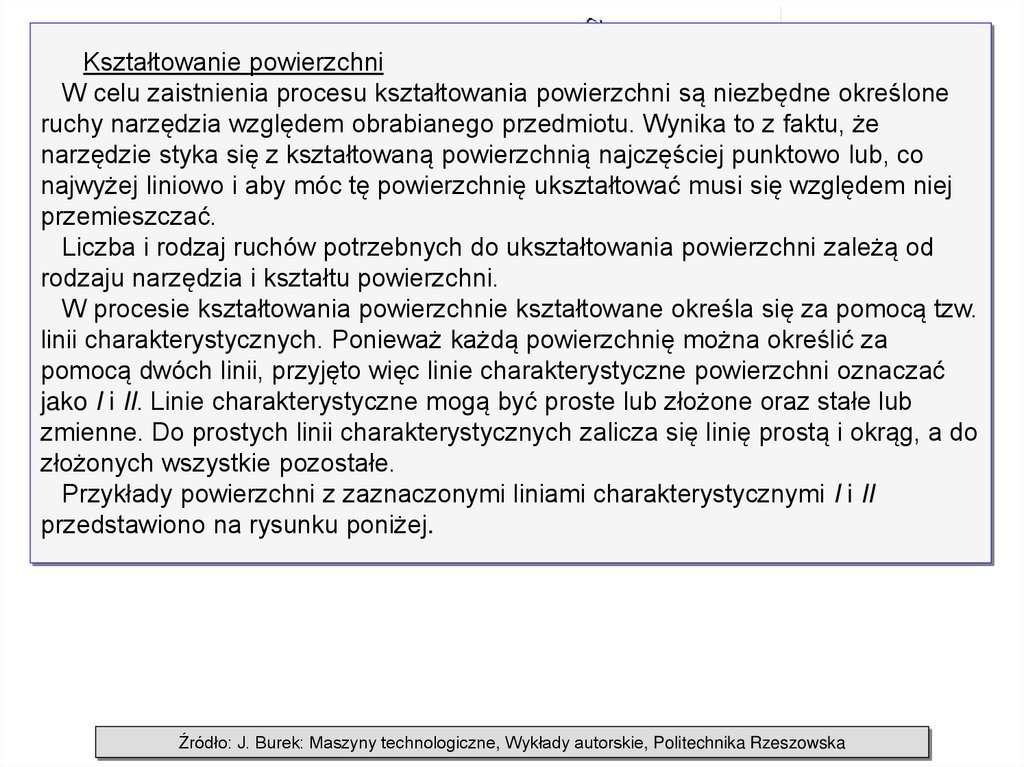

W procesie kształtowania powierzchnie kształtowane określa się za pomocą tzw.

linii charakterystycznych. Ponieważ każdą powierzchnię można określić za

pomocą dwóch linii, przyjęto więc linie charakterystyczne powierzchni oznaczać

jako I i II. Linie charakterystyczne mogą być proste lub złożone oraz stałe lub

zmienne. Do prostych linii charakterystycznych zalicza się linię prostą i okrąg, a do

złożonych wszystkie pozostałe.

Przykłady powierzchni z zaznaczonymi liniami charakterystycznymi I i II

przedstawiono na rysunku poniżej.

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

6.

Przykłady powierzchni i ich linii charakterystycznych: I - pierwszalinia charakterystyczna, II - druga linia charakterystyczna

W przypadku stałych linii charakterystycznych powierzchnię można wyznaczyć

jako ślad jednej z tych linii podczas jej ruchu po torze będącym drugą linią, jak to

zaznaczono na rysunku strzałkami.

Gdy jedna z linii charakterystycznych jest zmienna, powierzchnię można wyznaczyć tylko jako ślad linii stałej po linii zmiennej. Jeśli obydwie linie charakterystyczne są zmienne, powierzchnię można wyznaczyć za pomocą siatki tych linii.

7.

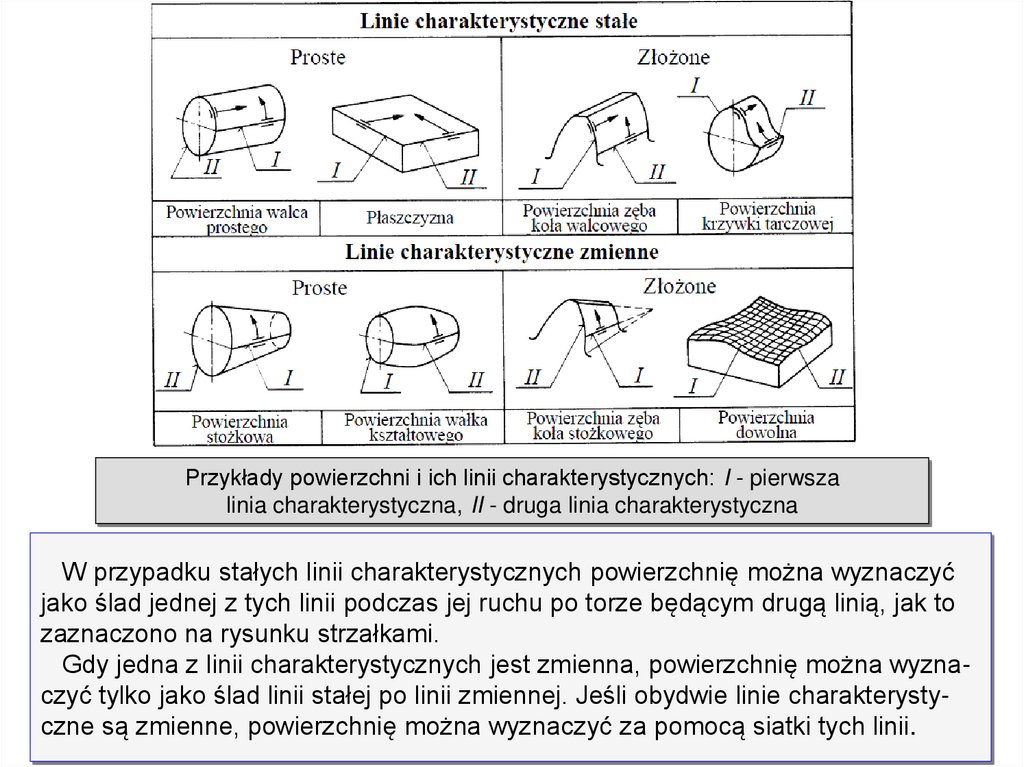

Oznaczenie linii charakterystycznych jest umowne. Jako I linięcharakterystyczną przyjmuje się tę, której powstanie jest uzależnione od rodzaju

zastosowanego narzędzia. Są to, więc linie zgodne z zarysem krawędzi

skrawających narzędzi kształtowych, linie powstające w wyniku ruchu tocznego

narzędzi obwiedniowych oraz linie powstające w wyniku ruchu posuwowego

narzędzi punktowych. Przykłady oznaczania linii charakterystycznych dla trzech

rodzajów narzędzi, z zaznaczeniem niezbędnych do ukształtowania powierzchni

ruchów, pokazano na rysunku poniżej.

Przykłady obróbki powierzchni z oznaczeniem linii charakterystycznych

i niezbędnych ruchów kształtowania: a) toczenie nożem punktowym,

b) toczenie nożem kształtowym, c) toczenie nożem obwiedniowym

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

8.

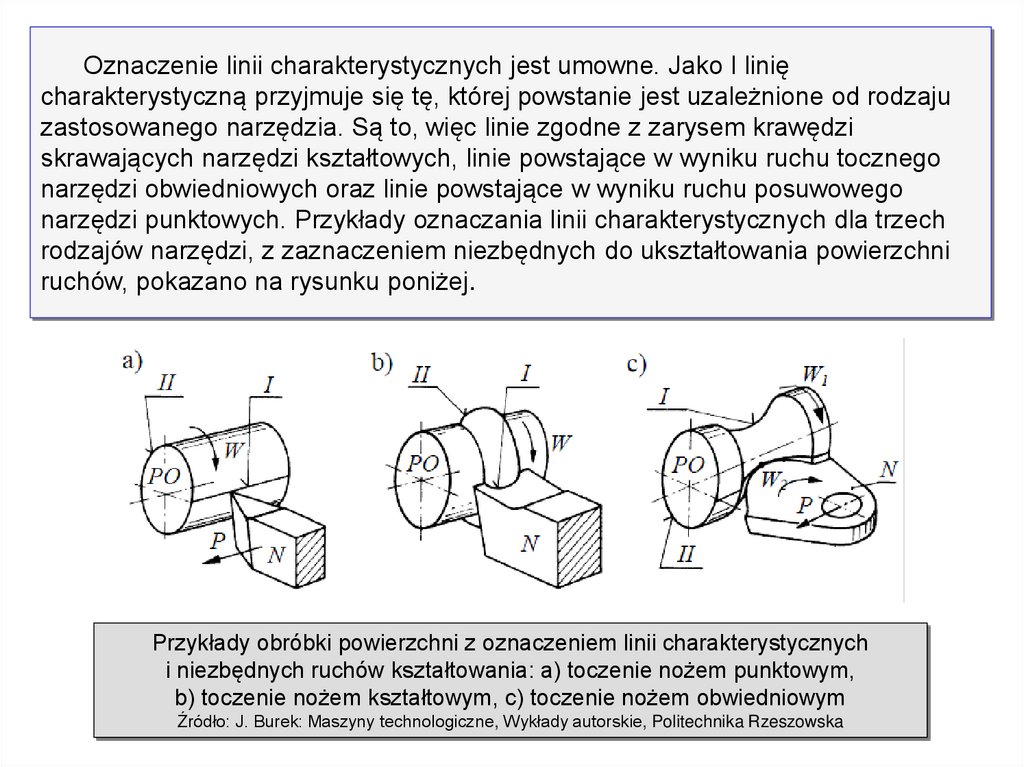

Kształtowanie powierzchni następuje w wyniku ruchu narzędzia po torzezgodnym z przyjętym układem linii charakterystycznych. Ponieważ są dwie linie

charakterystyczne, więc do ukształtowania powierzchni są potrzebne dwa ruchy

po torach zgodnych z I i II linią charakterystyczną, nazywane ruchami

kształtowania. Ruchy te może wykonywać zarówno narzędzie, jak też i przedmiot

obrabiany.

W przypadku zastosowania narzędzi kształtowych wystarcza jeden ruch

kształtowania, gdyż zarys kształtowanej powierzchni jest odwzorowaniem kształtu

krawędzi skrawającej narzędzia.

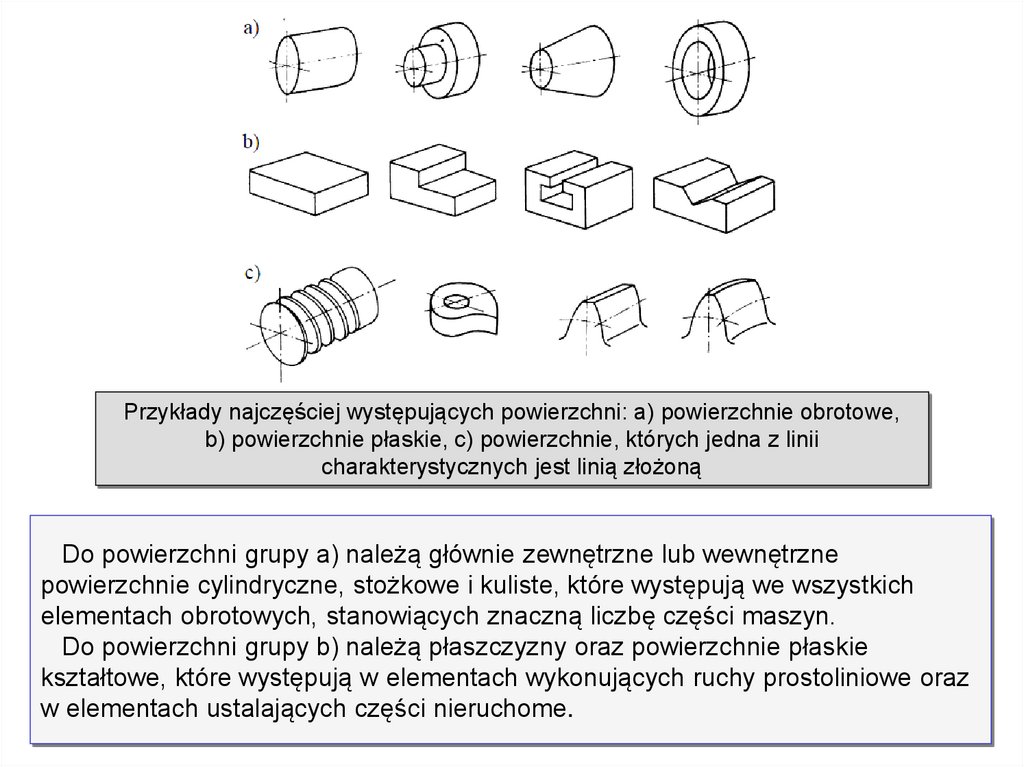

Większość wykonywanych powierzchni można podzielić na trzy następujące

grupy (rysunek poniżej):

a) powierzchnie obrotowe, których liniami charakterystycznymi są okrąg

i linia prosta lub dwa okręgi,

b) powierzchnie płaskie, których liniami charakterystycznymi są linie proste

ciągłe lub łamane,

c) powierzchnie mające jedną lub obydwie linie charakterystyczne złożone,

którymi mogą być np. linia śrubowa, spirala Archimedesa lub

ewolwenta.

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

9.

Przykłady najczęściej występujących powierzchni: a) powierzchnie obrotowe,b) powierzchnie płaskie, c) powierzchnie, których jedna z linii

charakterystycznych jest linią złożoną

Do powierzchni grupy a) należą głównie zewnętrzne lub wewnętrzne

powierzchnie cylindryczne, stożkowe i kuliste, które występują we wszystkich

elementach obrotowych, stanowiących znaczną liczbę części maszyn.

Do powierzchni grupy b) należą płaszczyzny oraz powierzchnie płaskie

kształtowe, które występują w elementach wykonujących ruchy prostoliniowe oraz

w elementach ustalających części nieruchome.

10.

Do powierzchni grupy c) należą powierzchnie śrubowe, większość powierzchnikrzywkowych oraz powierzchnie uzębień kół zębatych.

Powierzchnie grup a) i b) są stosunkowo łatwe do wykonania, gdyż wymagają

prostych ruchów kształtowania. Powierzchnie grupy c) wymagają zastosowania

złożonych ruchów kształtowania, które są zazwyczaj realizowane na obrabiarkach

specjalizowanych, np. obrabiarkach do gwintów i uzębień.

Największe trudności wykonawcze sprawiają powierzchnie nie mieszczące się w

żadnej z wymienionych grup, a więc te, które mają złożone i zmienne linie

charakterystyczne. Powierzchnie takie wymagają zastosowania ruchów

kształtowania o skomplikowanych torach i są wykonywane na obrabiarkach

kopiarkach lub na obrabiarkach sterowanych numerycznie.

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

11.

Ruchy w maszyniePodział ruchów

Wszystkie występujące w obrabiarce ruchy można podzielić na dwie

następujące grupy:

- ruchy podstawowe, tj. ruchy, które są niezbędne do przeprowadzenia

procesu roboczego obrabiarki,

- ruchy pomocnicze, tj. ruchy, które uzupełniają proces roboczy obrabiarki.

Do ruchów podstawowych zalicza się ruchy, które są potrzebne do

ukształtowania przedmiotu oraz skrawania naddatku obróbkowego.

Ruchami podstawowymi, które decydują o ukształtowaniu powierzchni, są:

- ruchy kształtowania,

- ruchy podziałowe,

- ruchy nastawcze.

Ruchami podstawowymi, które wpływają na proces skrawania, są:

- ruchy główne,

- ruchy posuwowe.

Do ruchów pomocniczych zalicza się:

- ruchy dosuwu i odsuwu narzędzia oraz obrabianego przedmiotu,

- ruchy zakładania i mocowania oraz zdejmowania narzędzia i obrabianego

przedmiotu,

- ruchy włączania i wyłączania czynności roboczych obrabiarki,

- pozostałe ruchy pomocnicze.

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

12.

Ruchy kształtowaniaRuchy kształtowania decydują o prawidłowym wykonaniu przedmiotu i ich

zadaniem jest przemieszczenie narzędzia względem obrabianej powierzchni po

torach zgodnych z przyjętymi liniami charakterystycznymi.

Ruchy kształtowania mogą być proste lub złożone. Do prostych ruchów

kształtowania zalicza się ruch obrotowy i prostoliniowy, a do ruchów złożonych

wszystkie pozostałe.

Za pomocą prostych ruchów kształtowania można wykonać wszystkie

powierzchnie określone liniami charakterystycznymi, będącymi prostą lub

okręgiem, a więc powierzchnie grupy a) i b), (rys. 2.6), oraz te powierzchnie,

których złożona linia zarysu (I linia charakterystyczna) jest wykonana narzędziem

kształtowym.

Złożony ruch kształtowania jest geometryczną sumą ruchów składowych

(elementarnych), którymi są ruchy obrotowe i prostoliniowe, wykonywane przez

zespoły prowadnicowe obrabiarki, przemieszczające narzędzie lub obrabiany

przedmiot.

W celu uzyskania złożonego ruchu kształtowania obrabiarka musi być

wyposażona w mechanizmy zapewniające takie sprzężenie ruchów, składowych,

aby ruch złożony odbywał się po zamierzonym torze. Do najczęściej

występujących ruchów złożonych należą:

- ruchy składające się z elementarnego ruchu obrotowego W i prostoliniowego

P; jako ruchy śrubowe lub toczne są one stosowane do obróbki,

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

13.

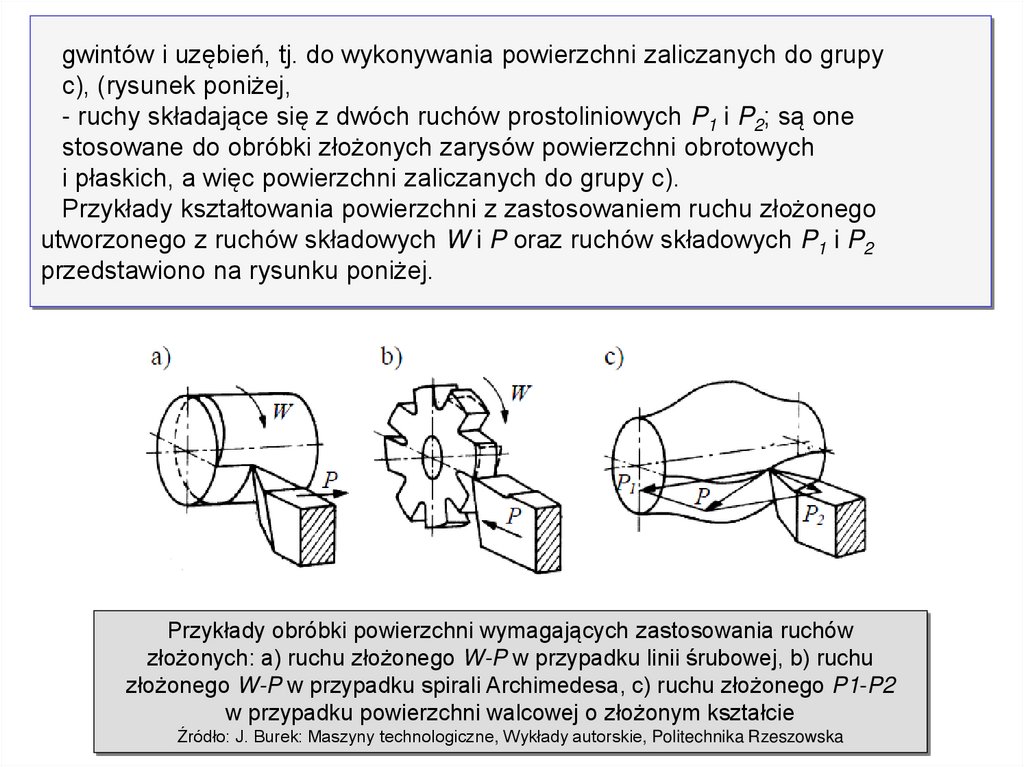

gwintów i uzębień, tj. do wykonywania powierzchni zaliczanych do grupyc), (rysunek poniżej,

- ruchy składające się z dwóch ruchów prostoliniowych P1 i P2; są one

stosowane do obróbki złożonych zarysów powierzchni obrotowych

i płaskich, a więc powierzchni zaliczanych do grupy c).

Przykłady kształtowania powierzchni z zastosowaniem ruchu złożonego

utworzonego z ruchów składowych W i P oraz ruchów składowych P1 i P2

przedstawiono na rysunku poniżej.

Przykłady obróbki powierzchni wymagających zastosowania ruchów

złożonych: a) ruchu złożonego W-P w przypadku linii śrubowej, b) ruchu

złożonego W-P w przypadku spirali Archimedesa, c) ruchu złożonego P1-P2

w przypadku powierzchni walcowej o złożonym kształcie

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

14.

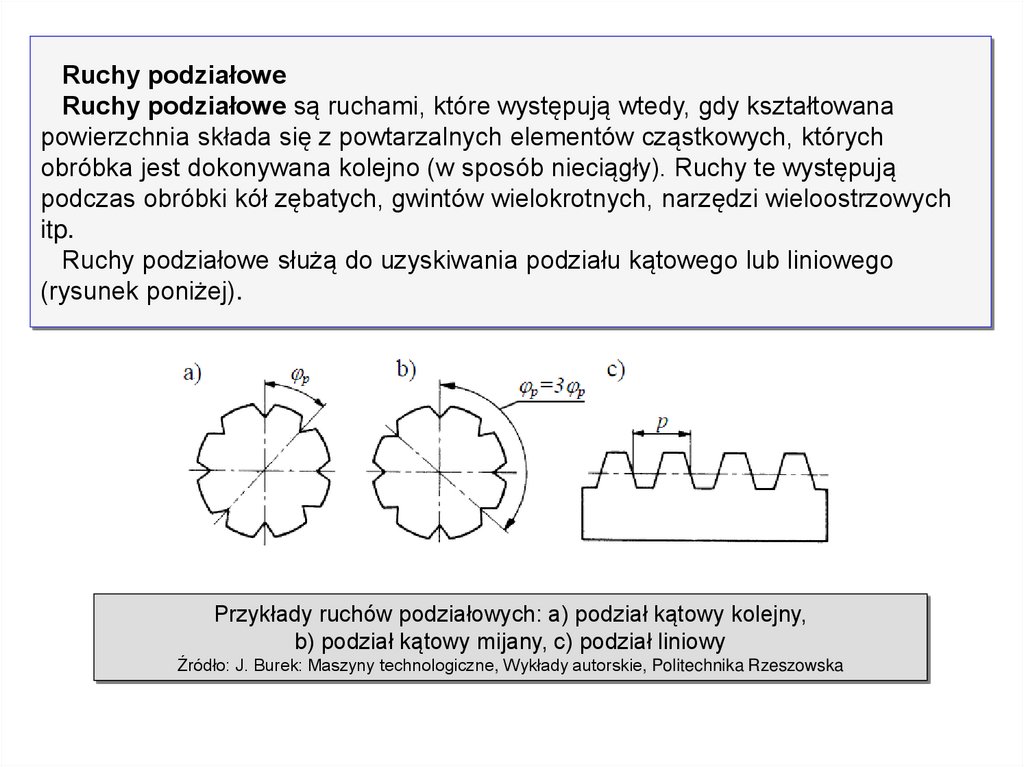

Ruchy podziałoweRuchy podziałowe są ruchami, które występują wtedy, gdy kształtowana

powierzchnia składa się z powtarzalnych elementów cząstkowych, których

obróbka jest dokonywana kolejno (w sposób nieciągły). Ruchy te występują

podczas obróbki kół zębatych, gwintów wielokrotnych, narzędzi wieloostrzowych

itp.

Ruchy podziałowe służą do uzyskiwania podziału kątowego lub liniowego

(rysunek poniżej).

Przykłady ruchów podziałowych: a) podział kątowy kolejny,

b) podział kątowy mijany, c) podział liniowy

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

15.

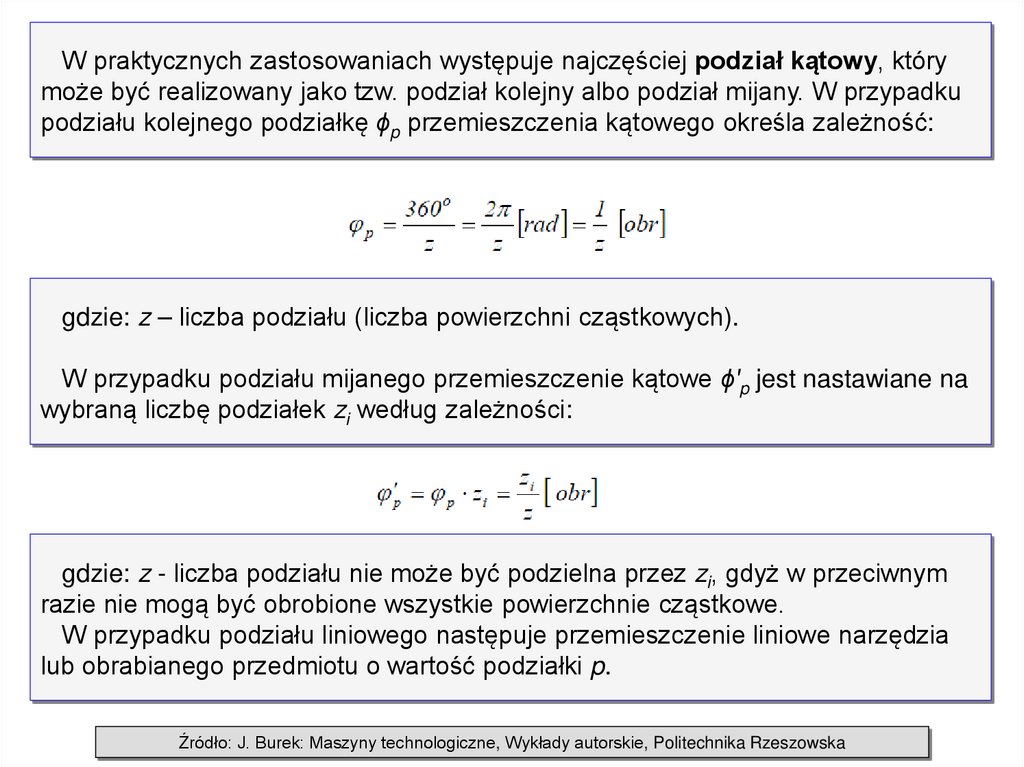

W praktycznych zastosowaniach występuje najczęściej podział kątowy, którymoże być realizowany jako tzw. podział kolejny albo podział mijany. W przypadku

podziału kolejnego podziałkę ϕp przemieszczenia kątowego określa zależność:

gdzie: z – liczba podziału (liczba powierzchni cząstkowych).

W przypadku podziału mijanego przemieszczenie kątowe ϕ'p jest nastawiane na

wybraną liczbę podziałek zi według zależności:

gdzie: z - liczba podziału nie może być podzielna przez zi, gdyż w przeciwnym

razie nie mogą być obrobione wszystkie powierzchnie cząstkowe.

W przypadku podziału liniowego następuje przemieszczenie liniowe narzędzia

lub obrabianego przedmiotu o wartość podziałki p.

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

16.

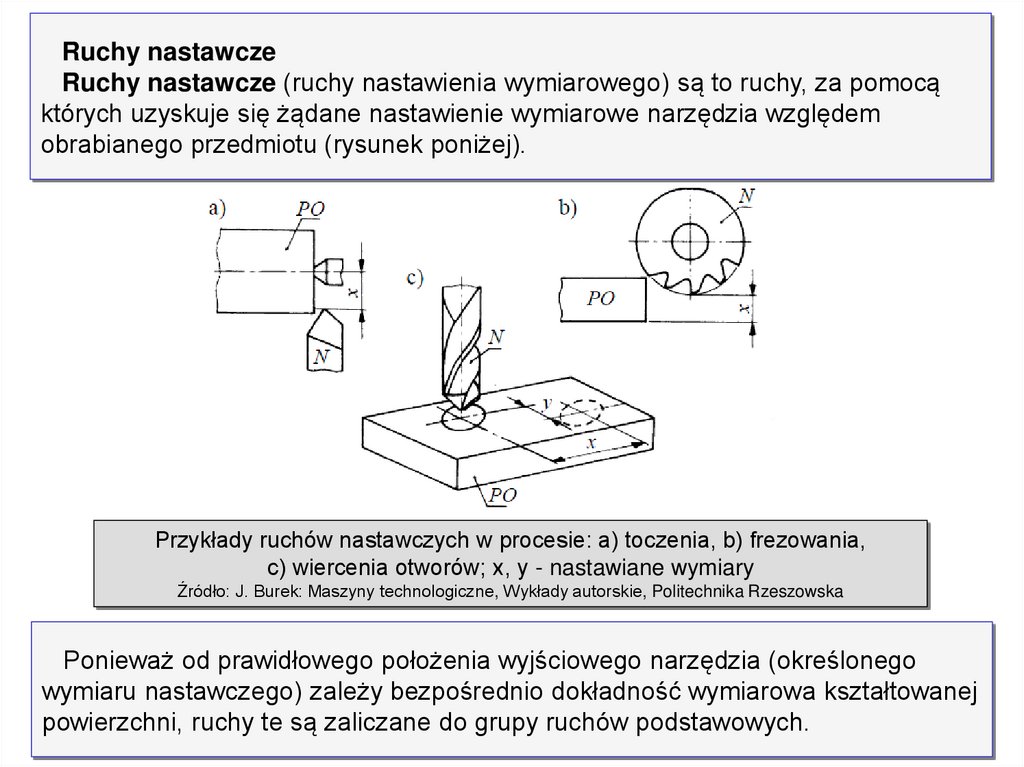

Ruchy nastawczeRuchy nastawcze (ruchy nastawienia wymiarowego) są to ruchy, za pomocą

których uzyskuje się żądane nastawienie wymiarowe narzędzia względem

obrabianego przedmiotu (rysunek poniżej).

Przykłady ruchów nastawczych w procesie: a) toczenia, b) frezowania,

c) wiercenia otworów; x, y - nastawiane wymiary

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

Ponieważ od prawidłowego położenia wyjściowego narzędzia (określonego

wymiaru nastawczego) zależy bezpośrednio dokładność wymiarowa kształtowanej

powierzchni, ruchy te są zaliczane do grupy ruchów podstawowych.

17.

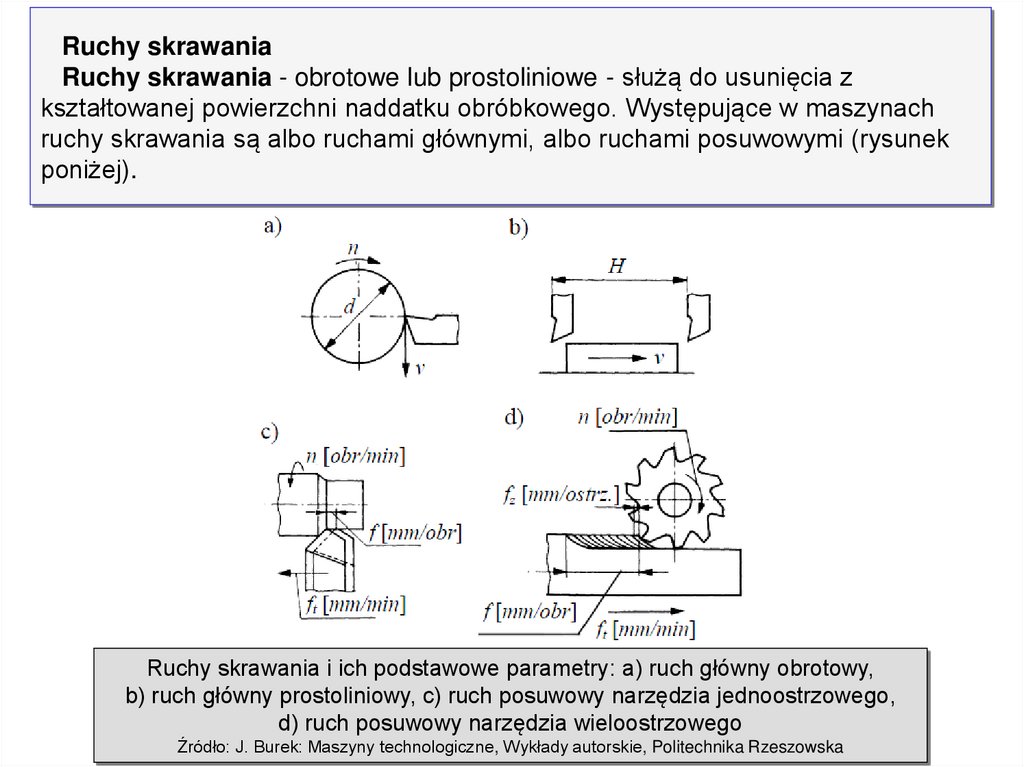

Ruchy skrawaniaRuchy skrawania - obrotowe lub prostoliniowe - służą do usunięcia z

kształtowanej powierzchni naddatku obróbkowego. Występujące w maszynach

ruchy skrawania są albo ruchami głównymi, albo ruchami posuwowymi (rysunek

poniżej).

Ruchy skrawania i ich podstawowe parametry: a) ruch główny obrotowy,

b) ruch główny prostoliniowy, c) ruch posuwowy narzędzia jednoostrzowego,

d) ruch posuwowy narzędzia wieloostrzowego

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

18.

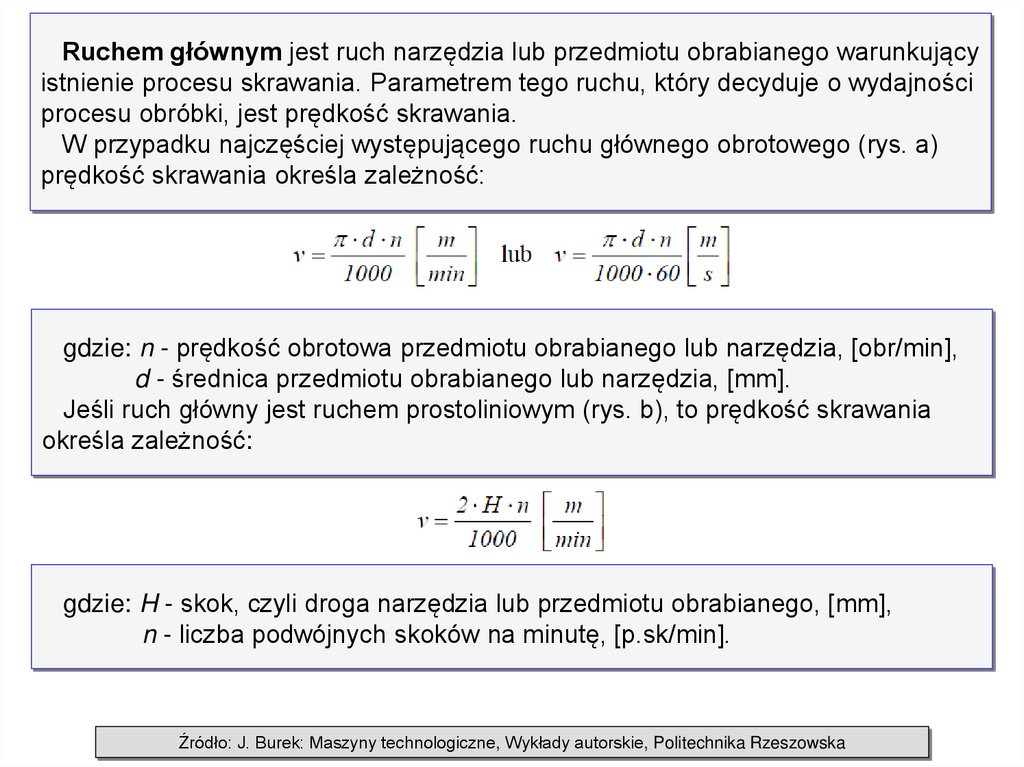

Ruchem głównym jest ruch narzędzia lub przedmiotu obrabianego warunkującyistnienie procesu skrawania. Parametrem tego ruchu, który decyduje o wydajności

procesu obróbki, jest prędkość skrawania.

W przypadku najczęściej występującego ruchu głównego obrotowego (rys. a)

prędkość skrawania określa zależność:

gdzie: n - prędkość obrotowa przedmiotu obrabianego lub narzędzia, [obr/min],

d - średnica przedmiotu obrabianego lub narzędzia, [mm].

Jeśli ruch główny jest ruchem prostoliniowym (rys. b), to prędkość skrawania

określa zależność:

gdzie: H - skok, czyli droga narzędzia lub przedmiotu obrabianego, [mm],

n - liczba podwójnych skoków na minutę, [p.sk/min].

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

19.

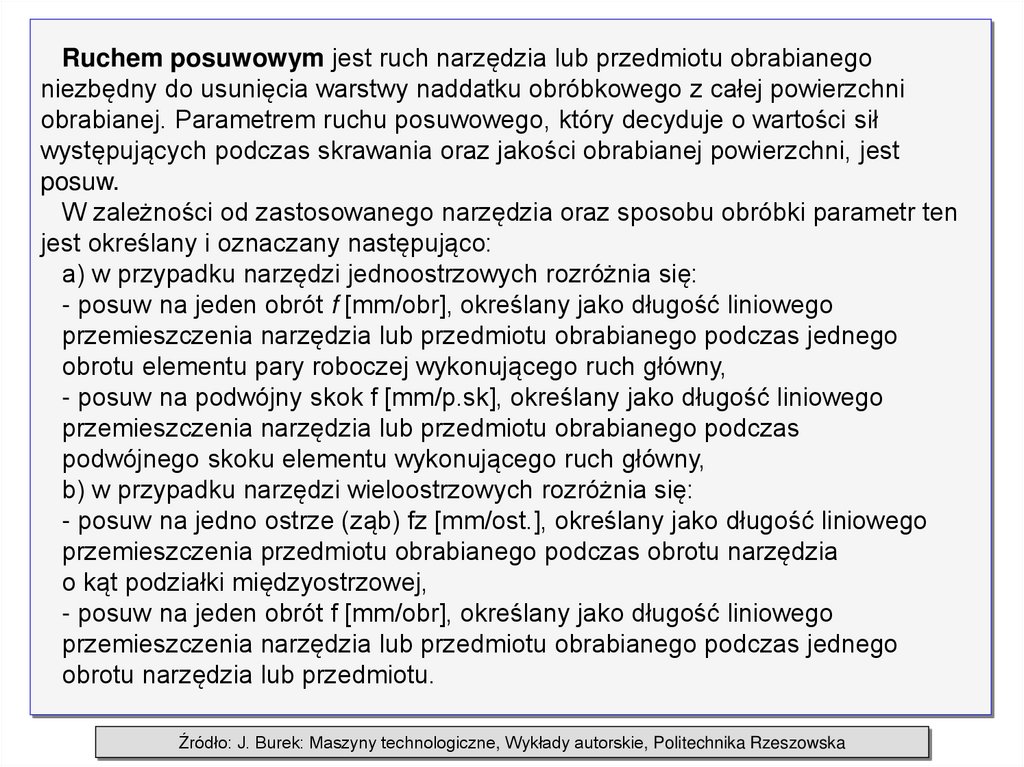

Ruchem posuwowym jest ruch narzędzia lub przedmiotu obrabianegoniezbędny do usunięcia warstwy naddatku obróbkowego z całej powierzchni

obrabianej. Parametrem ruchu posuwowego, który decyduje o wartości sił

występujących podczas skrawania oraz jakości obrabianej powierzchni, jest

posuw.

W zależności od zastosowanego narzędzia oraz sposobu obróbki parametr ten

jest określany i oznaczany następująco:

a) w przypadku narzędzi jednoostrzowych rozróżnia się:

- posuw na jeden obrót f [mm/obr], określany jako długość liniowego

przemieszczenia narzędzia lub przedmiotu obrabianego podczas jednego

obrotu elementu pary roboczej wykonującego ruch główny,

- posuw na podwójny skok f [mm/p.sk], określany jako długość liniowego

przemieszczenia narzędzia lub przedmiotu obrabianego podczas

podwójnego skoku elementu wykonującego ruch główny,

b) w przypadku narzędzi wieloostrzowych rozróżnia się:

- posuw na jedno ostrze (ząb) fz [mm/ost.], określany jako długość liniowego

przemieszczenia przedmiotu obrabianego podczas obrotu narzędzia

o kąt podziałki międzyostrzowej,

- posuw na jeden obrót f [mm/obr], określany jako długość liniowego

przemieszczenia narzędzia lub przedmiotu obrabianego podczas jednego

obrotu narzędzia lub przedmiotu.

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

20.

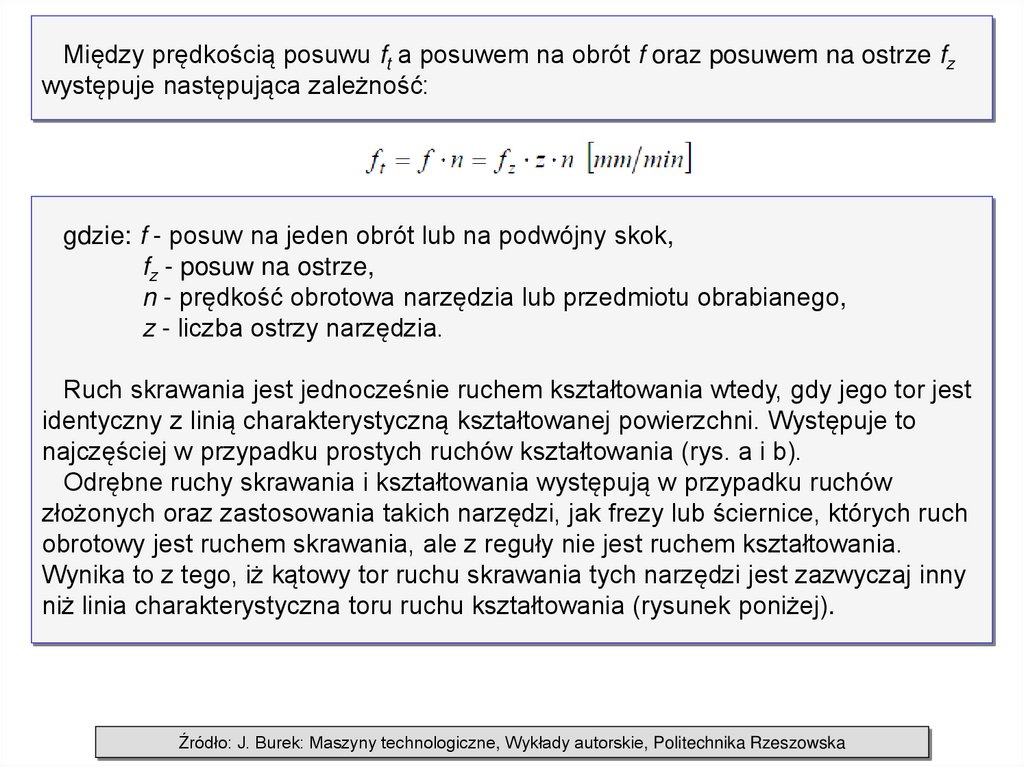

Między prędkością posuwu ft a posuwem na obrót f oraz posuwem na ostrze fzwystępuje następująca zależność:

gdzie: f - posuw na jeden obrót lub na podwójny skok,

fz - posuw na ostrze,

n - prędkość obrotowa narzędzia lub przedmiotu obrabianego,

z - liczba ostrzy narzędzia.

Ruch skrawania jest jednocześnie ruchem kształtowania wtedy, gdy jego tor jest

identyczny z linią charakterystyczną kształtowanej powierzchni. Występuje to

najczęściej w przypadku prostych ruchów kształtowania (rys. a i b).

Odrębne ruchy skrawania i kształtowania występują w przypadku ruchów

złożonych oraz zastosowania takich narzędzi, jak frezy lub ściernice, których ruch

obrotowy jest ruchem skrawania, ale z reguły nie jest ruchem kształtowania.

Wynika to z tego, iż kątowy tor ruchu skrawania tych narzędzi jest zazwyczaj inny

niż linia charakterystyczna toru ruchu kształtowania (rysunek poniżej).

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

21.

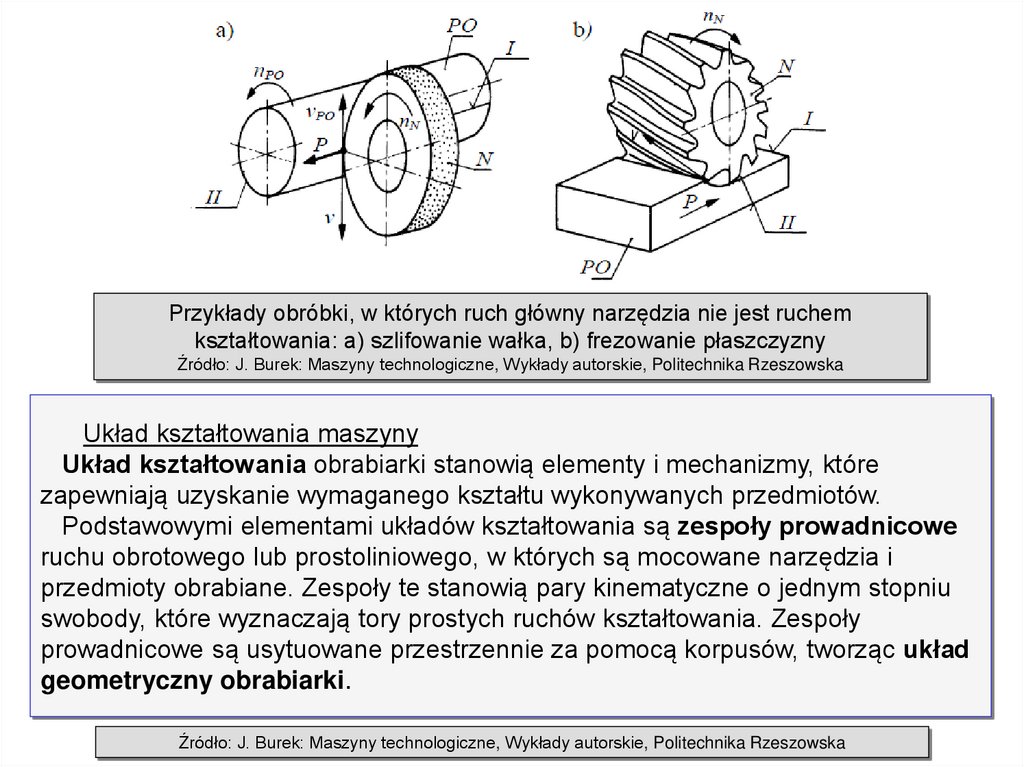

Przykłady obróbki, w których ruch główny narzędzia nie jest ruchemkształtowania: a) szlifowanie wałka, b) frezowanie płaszczyzny

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

Układ kształtowania maszyny

Układ kształtowania obrabiarki stanowią elementy i mechanizmy, które

zapewniają uzyskanie wymaganego kształtu wykonywanych przedmiotów.

Podstawowymi elementami układów kształtowania są zespoły prowadnicowe

ruchu obrotowego lub prostoliniowego, w których są mocowane narzędzia i

przedmioty obrabiane. Zespoły te stanowią pary kinematyczne o jednym stopniu

swobody, które wyznaczają tory prostych ruchów kształtowania. Zespoły

prowadnicowe są usytuowane przestrzennie za pomocą korpusów, tworząc układ

geometryczny obrabiarki.

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

22.

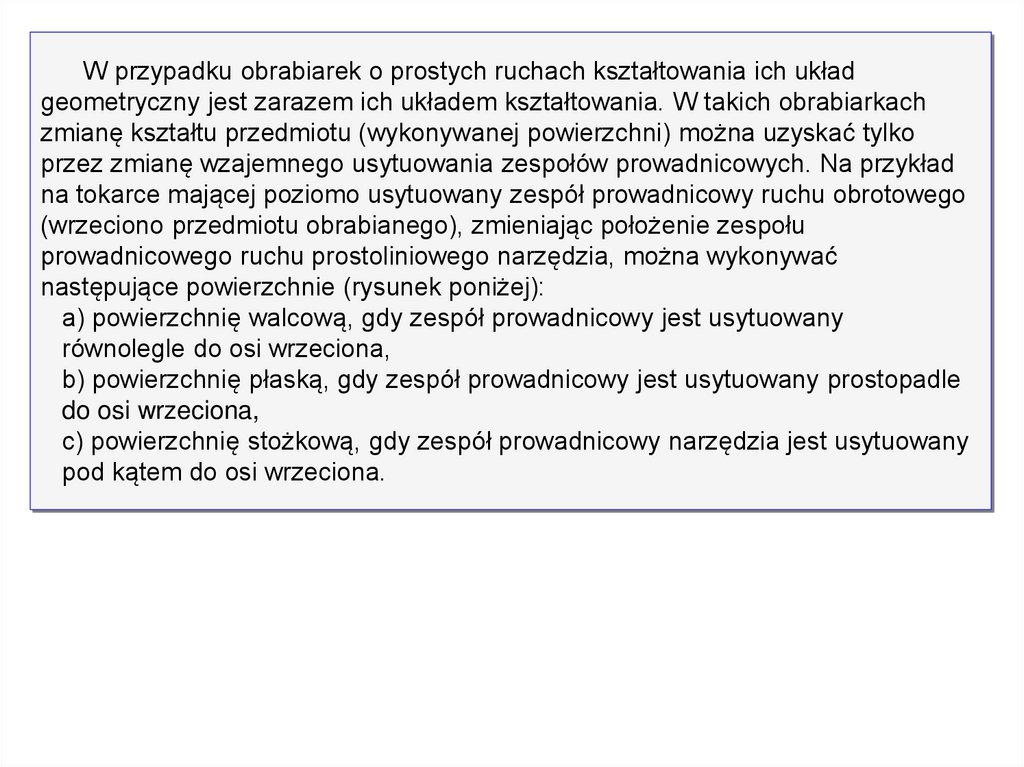

W przypadku obrabiarek o prostych ruchach kształtowania ich układgeometryczny jest zarazem ich układem kształtowania. W takich obrabiarkach

zmianę kształtu przedmiotu (wykonywanej powierzchni) można uzyskać tylko

przez zmianę wzajemnego usytuowania zespołów prowadnicowych. Na przykład

na tokarce mającej poziomo usytuowany zespół prowadnicowy ruchu obrotowego

(wrzeciono przedmiotu obrabianego), zmieniając położenie zespołu

prowadnicowego ruchu prostoliniowego narzędzia, można wykonywać

następujące powierzchnie (rysunek poniżej):

a) powierzchnię walcową, gdy zespół prowadnicowy jest usytuowany

równolegle do osi wrzeciona,

b) powierzchnię płaską, gdy zespół prowadnicowy jest usytuowany prostopadle

do osi wrzeciona,

c) powierzchnię stożkową, gdy zespół prowadnicowy narzędzia jest usytuowany

pod kątem do osi wrzeciona.

23.

Przykłady powierzchni kształtowanych na tokarce w wyniku zmianyusytuowania zespołu prowadnicowego narzędzia: a) powierzchnia walcowa,

b) powierzchnia płaska, c) powierzchnia stożkowa

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

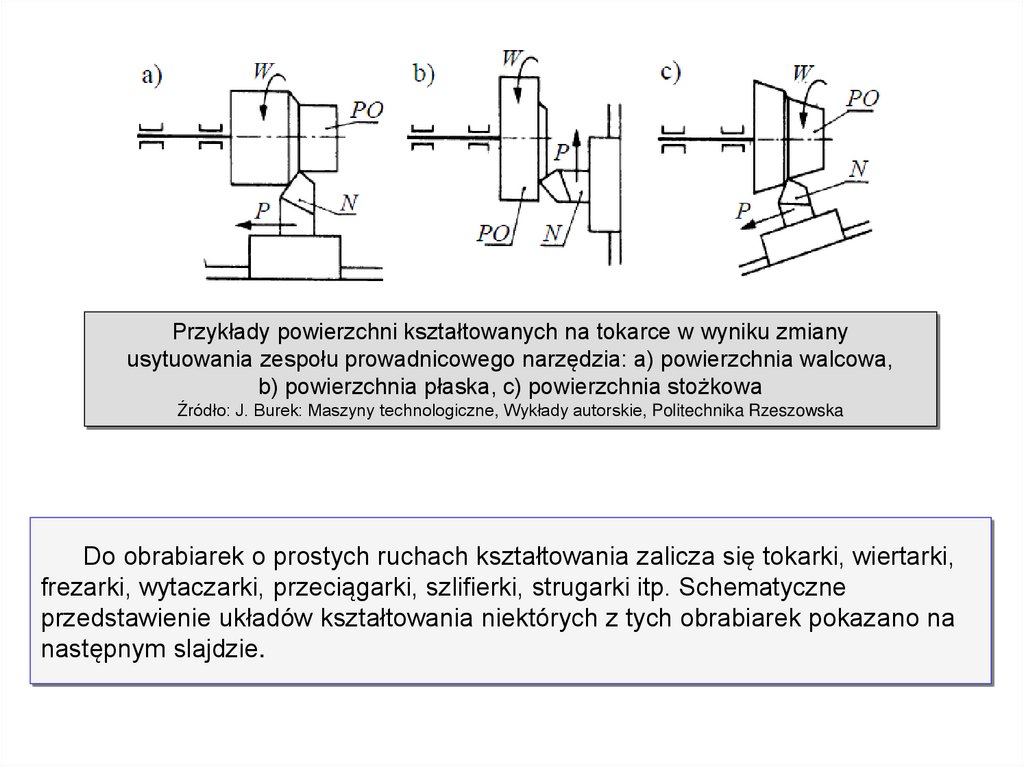

Do obrabiarek o prostych ruchach kształtowania zalicza się tokarki, wiertarki,

frezarki, wytaczarki, przeciągarki, szlifierki, strugarki itp. Schematyczne

przedstawienie układów kształtowania niektórych z tych obrabiarek pokazano na

następnym slajdzie.

24.

Układy kształtowania obrabiarek o prostych ruchach kształtowania: a)tokarka, b) wiertarka, c) wytaczarka, d) szlifierka do otworów, e) strugarka

wzdłużna

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

25.

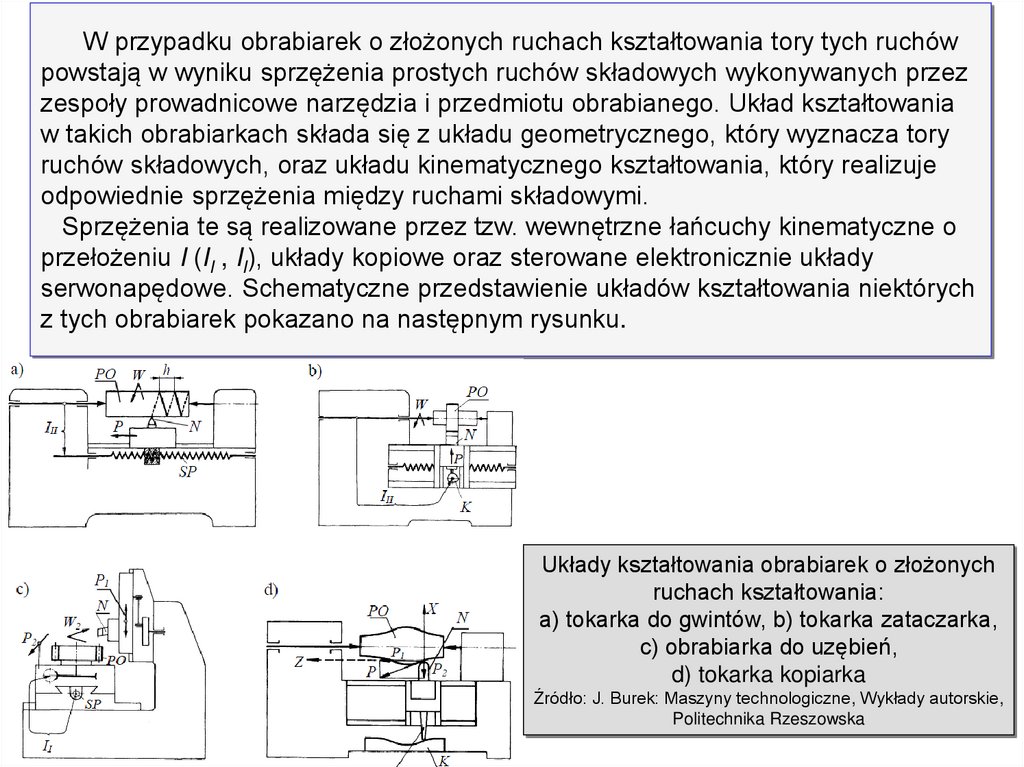

W przypadku obrabiarek o złożonych ruchach kształtowania tory tych ruchówpowstają w wyniku sprzężenia prostych ruchów składowych wykonywanych przez

zespoły prowadnicowe narzędzia i przedmiotu obrabianego. Układ kształtowania

w takich obrabiarkach składa się z układu geometrycznego, który wyznacza tory

ruchów składowych, oraz układu kinematycznego kształtowania, który realizuje

odpowiednie sprzężenia między ruchami składowymi.

Sprzężenia te są realizowane przez tzw. wewnętrzne łańcuchy kinematyczne o

przełożeniu I (II , II), układy kopiowe oraz sterowane elektronicznie układy

serwonapędowe. Schematyczne przedstawienie układów kształtowania niektórych

z tych obrabiarek pokazano na następnym rysunku.

Układy kształtowania obrabiarek o złożonych

ruchach kształtowania:

a) tokarka do gwintów, b) tokarka zataczarka,

c) obrabiarka do uzębień,

d) tokarka kopiarka

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie,

Politechnika Rzeszowska

26.

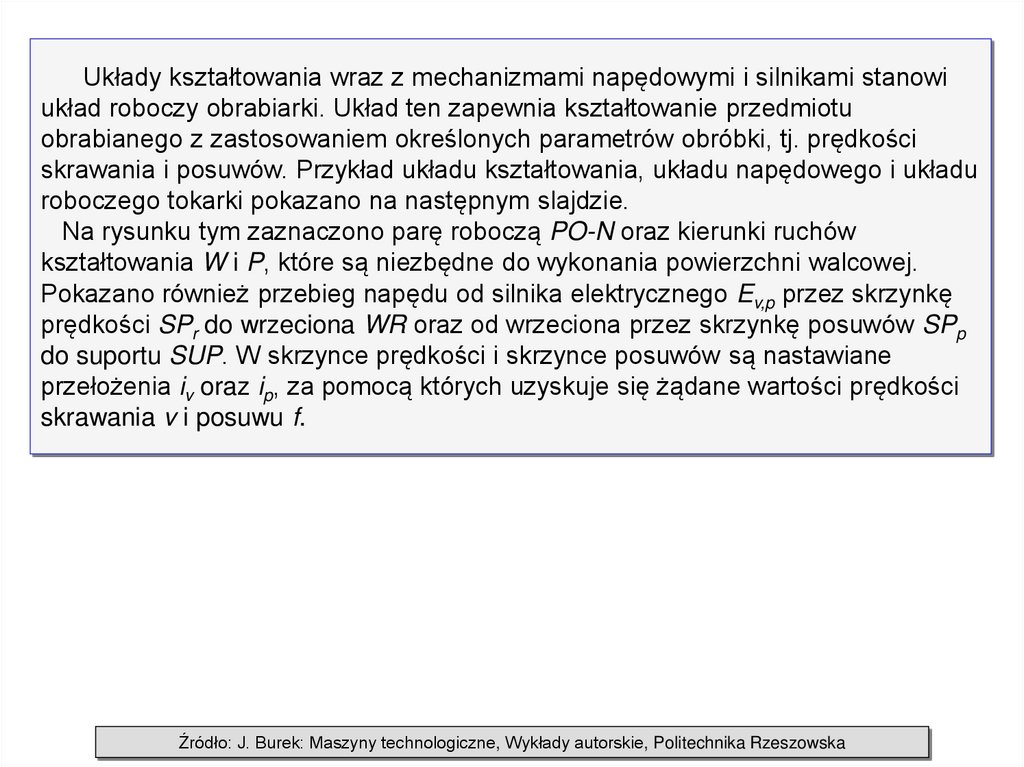

Układy kształtowania wraz z mechanizmami napędowymi i silnikami stanowiukład roboczy obrabiarki. Układ ten zapewnia kształtowanie przedmiotu

obrabianego z zastosowaniem określonych parametrów obróbki, tj. prędkości

skrawania i posuwów. Przykład układu kształtowania, układu napędowego i układu

roboczego tokarki pokazano na następnym slajdzie.

Na rysunku tym zaznaczono parę roboczą PO-N oraz kierunki ruchów

kształtowania W i P, które są niezbędne do wykonania powierzchni walcowej.

Pokazano również przebieg napędu od silnika elektrycznego Ev,p przez skrzynkę

prędkości SPr do wrzeciona WR oraz od wrzeciona przez skrzynkę posuwów SPp

do suportu SUP. W skrzynce prędkości i skrzynce posuwów są nastawiane

przełożenia iv oraz ip, za pomocą których uzyskuje się żądane wartości prędkości

skrawania v i posuwu f.

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

27.

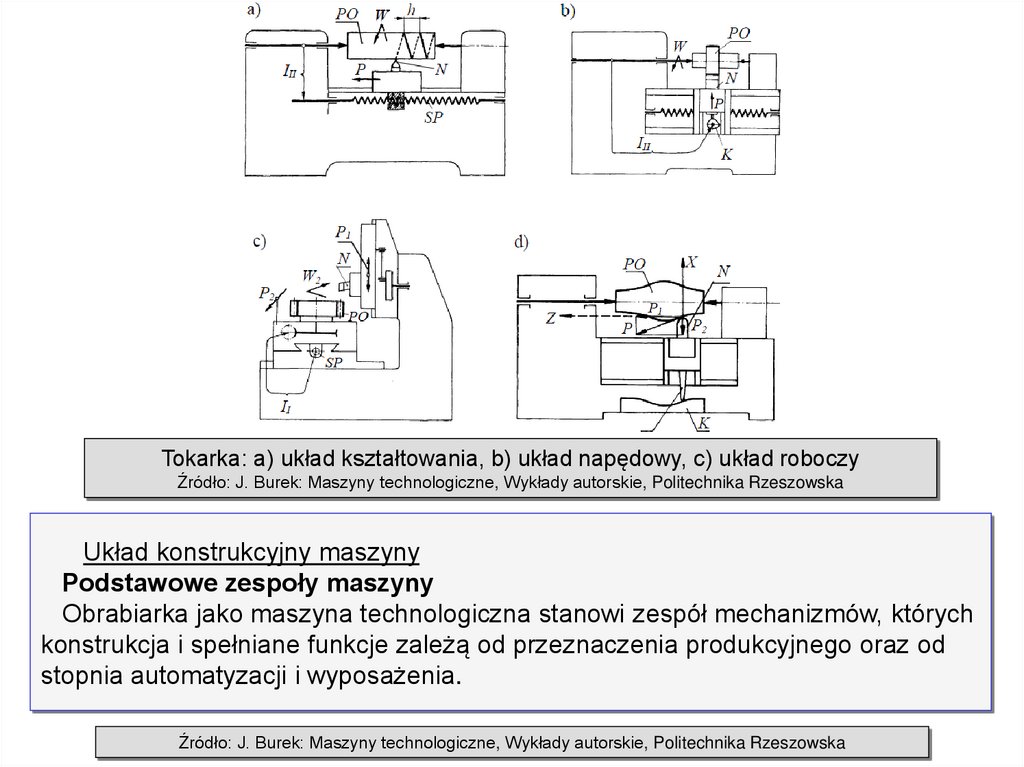

Tokarka: a) układ kształtowania, b) układ napędowy, c) układ roboczyŹródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

Układ konstrukcyjny maszyny

Podstawowe zespoły maszyny

Obrabiarka jako maszyna technologiczna stanowi zespół mechanizmów, których

konstrukcja i spełniane funkcje zależą od przeznaczenia produkcyjnego oraz od

stopnia automatyzacji i wyposażenia.

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

28.

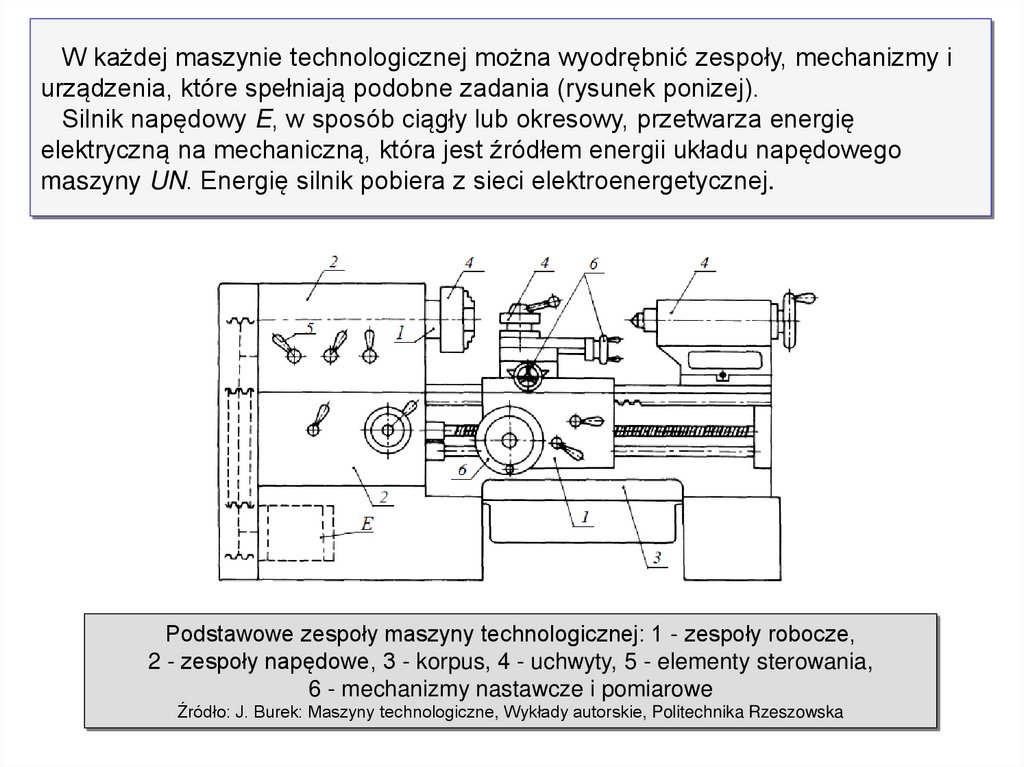

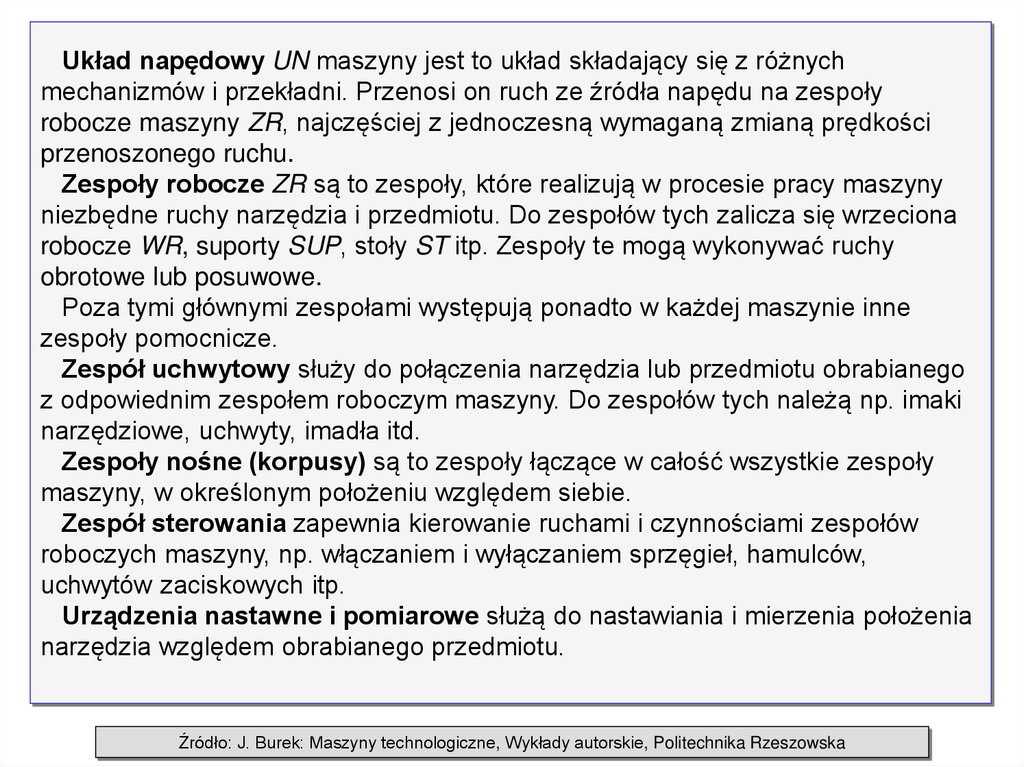

W każdej maszynie technologicznej można wyodrębnić zespoły, mechanizmy iurządzenia, które spełniają podobne zadania (rysunek ponizej).

Silnik napędowy E, w sposób ciągły lub okresowy, przetwarza energię

elektryczną na mechaniczną, która jest źródłem energii układu napędowego

maszyny UN. Energię silnik pobiera z sieci elektroenergetycznej.

Podstawowe zespoły maszyny technologicznej: 1 - zespoły robocze,

2 - zespoły napędowe, 3 - korpus, 4 - uchwyty, 5 - elementy sterowania,

6 - mechanizmy nastawcze i pomiarowe

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

29.

Układ napędowy UN maszyny jest to układ składający się z różnychmechanizmów i przekładni. Przenosi on ruch ze źródła napędu na zespoły

robocze maszyny ZR, najczęściej z jednoczesną wymaganą zmianą prędkości

przenoszonego ruchu.

Zespoły robocze ZR są to zespoły, które realizują w procesie pracy maszyny

niezbędne ruchy narzędzia i przedmiotu. Do zespołów tych zalicza się wrzeciona

robocze WR, suporty SUP, stoły ST itp. Zespoły te mogą wykonywać ruchy

obrotowe lub posuwowe.

Poza tymi głównymi zespołami występują ponadto w każdej maszynie inne

zespoły pomocnicze.

Zespół uchwytowy służy do połączenia narzędzia lub przedmiotu obrabianego

z odpowiednim zespołem roboczym maszyny. Do zespołów tych należą np. imaki

narzędziowe, uchwyty, imadła itd.

Zespoły nośne (korpusy) są to zespoły łączące w całość wszystkie zespoły

maszyny, w określonym położeniu względem siebie.

Zespół sterowania zapewnia kierowanie ruchami i czynnościami zespołów

roboczych maszyny, np. włączaniem i wyłączaniem sprzęgieł, hamulców,

uchwytów zaciskowych itp.

Urządzenia nastawne i pomiarowe służą do nastawiania i mierzenia położenia

narzędzia względem obrabianego przedmiotu.

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

30.

Urządzenia smarujące tworzą układ smarowania maszyny, który ma na celuzmniejszenie tarcia, strat energii i zużycia elementów ze sobą współpracujących.

Urządzenia chłodzące mają za zadanie chłodzenie narzędzia i obrabianego

przedmiotu.

Zespoły zabezpieczające i ochronne maszyny

Współczesne maszyny technologiczne są wyposażone w dodatkowe zespoły

eliminujące sytuacje zagrażające operatorowi maszyny oraz grożące

uszkodzeniem maszyny.

Sprzęgła przeciążeniowe mają za zadanie samoczynne rozłączenie

sprzęgniętych wałów, gdy moment obrotowy występujący na wale napędzanym

przekroczy wartość dopuszczalną.

Blokady mechaniczne lub elektryczne zabezpieczają zespoły maszyny przed

wykonaniem ruchu w niewłaściwej kolejności.

Bezpieczniki zabezpieczają maszynę przed skutkami przeciążenia

mechanicznego siłą czy momentem lub przeciążenia elektrycznego prądem lub

napięciem.

Zawory bezpieczeństwa samoczynnie zabezpieczają przewody lub zbiorniki

przed nadmiernym wzrostem ciśnienia czynnika roboczego (oleju, powietrza).

Hamulce służą do zmniejszenia prędkości lub zatrzymania ruchomych części

maszyny i uniemożliwiają ich ruch po zatrzymaniu.

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

31.

Osłony oddzielają operatora maszyny przed szkodliwymi oddziaływaniami zestrefy roboczej, np. ostrymi i rozgrzanymi wiórami w procesie skrawania. Poza tym

osłony ochraniają zespoły maszyny przed szkodliwymi wpływami np. kurzu,

wilgoci, wysokiej temperatury, korozyjnego działania czynników chemicznych itp.

Urządzenia odprowadzające usuwają wióry w procesie skrawania, pyły itp.

Urządzenia sygnalizacyjne to urządzenia przekazujące sygnał, stanowiący

umowny odpowiednik informacji.

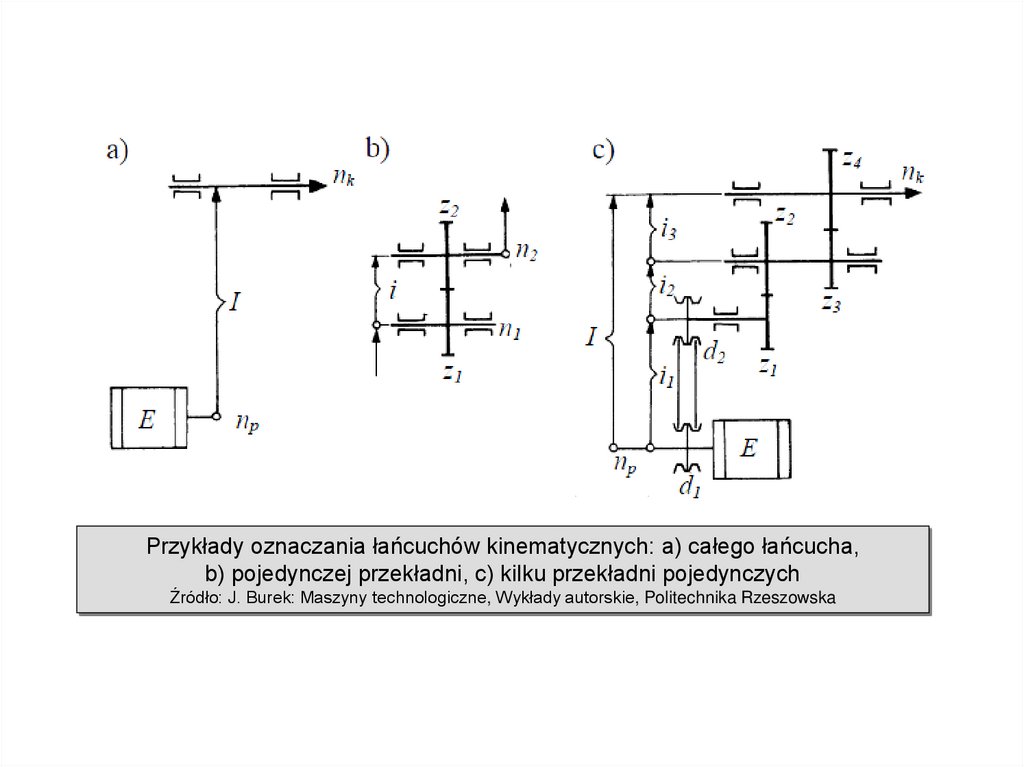

Układ kinematyczny maszyny

Układ kinematyczny obrabiarki stanowią mechanizmy służące do nadawania

zespołom roboczym obrabiarki ruchów niezbędnych do wykonania procesu

roboczego. Mechanizmami, z których składa się układ kinematyczny obrabiarki, są

najczęściej łańcuchy kinematyczne. Stanowią one zbiór połączonych ze sobą

par kinematycznych, takich jak przekładnie pasowe, przekładnie zębate,

przekładnie śrubowe, przekładnie zębatkowe itp.

W każdym łańcuchu kinematycznym można wyróżnić jego element początkowy

(wejściowy), np. silnik i element końcowy (wyjściowy), którym jest zazwyczaj człon

roboczy (wrzeciono robocze, suport), (rysunek na następnym slajdzie).

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

32.

Przykłady oznaczania łańcuchów kinematycznych: a) całego łańcucha,b) pojedynczej przekładni, c) kilku przekładni pojedynczych

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

33.

Podstawową wielkością łańcucha jest jego przełożenie, które jest oznaczaneliterą I i określane jako stosunek parametru kinematycznego elementu biernego

pkb do parametru kinematycznego elementu czynnego pkc :

Do najczęściej występujących parametrów kinematycznych zalicza się:

- drogę liniową l [mm],

- drogę obrotową ϕ [rev],

- prędkość liniową v [m/min], [mm/min],

- prędkość obwodową v [m/min], [m/s],

- prędkość obrotową n [rpm].

Przyjmując dla łańcucha kinematycznego przedstawionego na rysunku c jako

parametr kinematyczny prędkość obrotową n, położenie tego łańcucha określa się

stosunkiem:

gdzie: nk - prędkość obrotowa wału wyjściowego (końcowego),

np - prędkość obrotowa wału wejściowego (początkowego).

34.

Analogicznie do przełożenia łańcucha kinematycznego, nazywanego takżeprzełożeniem całkowitym, określa się przełożenie pojedynczej przekładni (rysunek

b) i zapisuje się je jako stosunek:

Ponieważ przełożenie całkowite łańcucha jest równe iloczynowi przełożeń

poszczególnych przekładni (rysunek c), więc wartość liczbową tego przełożenia

można wyznaczyć z zależności:

gdzie: i1, i2, i3 ... - przełożenia poszczególnych przekładni.

Łańcuch kinematyczny może realizować następujące funkcje:

- przeniesienia napędu,

- zmiany prędkości przenoszonego ruchu (zależy od przełożenia I ),

- zmiany rodzaju przenoszonego ruchu (np. obrotowy na prostoliniowy),

- zmiany kierunku ruchu.

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

35.

Ze względu na spełniane w obrabiarce funkcje łańcuchy kinematyczne dzieli sięna: napędowe i kształtowania.

Zadaniem łańcuchów kinematycznych napędowych jest doprowadzenie

napędu od silnika do zespołów roboczych obrabiarki. Napędowymi łańcuchami

kinematycznymi są:

- łańcuch ruchu głównego, który nadaje napędzanemu zespołowi roboczemu

określoną prędkość skrawania v,

- łańcuch ruchu posuwowego, który nadaje napędzanemu zespołowi roboczemu

określoną prędkość posuwu ft i związaną z nią wartość posuwu f.

Łańcuchy te stanowią układ napędowy obrabiarki, który decyduje o wydajności

obrabiarki.

Zadaniem łańcuchów kinematycznych kształtowania (nazywanych także

łańcuchami wewnętrznymi – rysunek ze slajdu 37) jest sprzęganie ze sobą dwóch

składowych ruchów kształtowania w celu uzyskania ruchu złożonego. Za pomocą

tych łańcuchów uzyskuje się sprzężenia kinematyczne, które zapewniają ścisłą

więź między przemieszczeniami zespołów roboczych wykonujących ruchy

składowe. Ponieważ w procesie kształtowania nie jest istotna prędkość ruchu,

tylko wartość wywołanego tym ruchem przemieszczenia, więc przełożenia tych

łańcuchów najczęściej określa się jako stosunek przemieszczeń (drogi), np.

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

36.

gdzie: ϕk - droga obrotowa wału końcowego,ϕp - droga obrotowa wału wejściowego.

Ponieważ łańcuchy kinematyczne kształtowania nie obejmują źródła napędu,

więc przy wyznaczaniu ich przełożeń przyjmuje się umownie jeden z ostatnich

elementów łańcucha za początkowy (napędzający), a drugi za końcowy

(napędzany). Rzeczywisty kierunek przeniesienia ruchu w łańcuchu kształtowania

zależy od miejsca doprowadzenia do niego napędu. Nie wpływa to jednak na

wartość przełożenia.

Układy kinematyczne obrabiarek przedstawia się rysunkowo w postaci

schematów kinematycznych, na których ich poszczególne elementy są oznaczone

za pomocą umownych symboli graficznych.

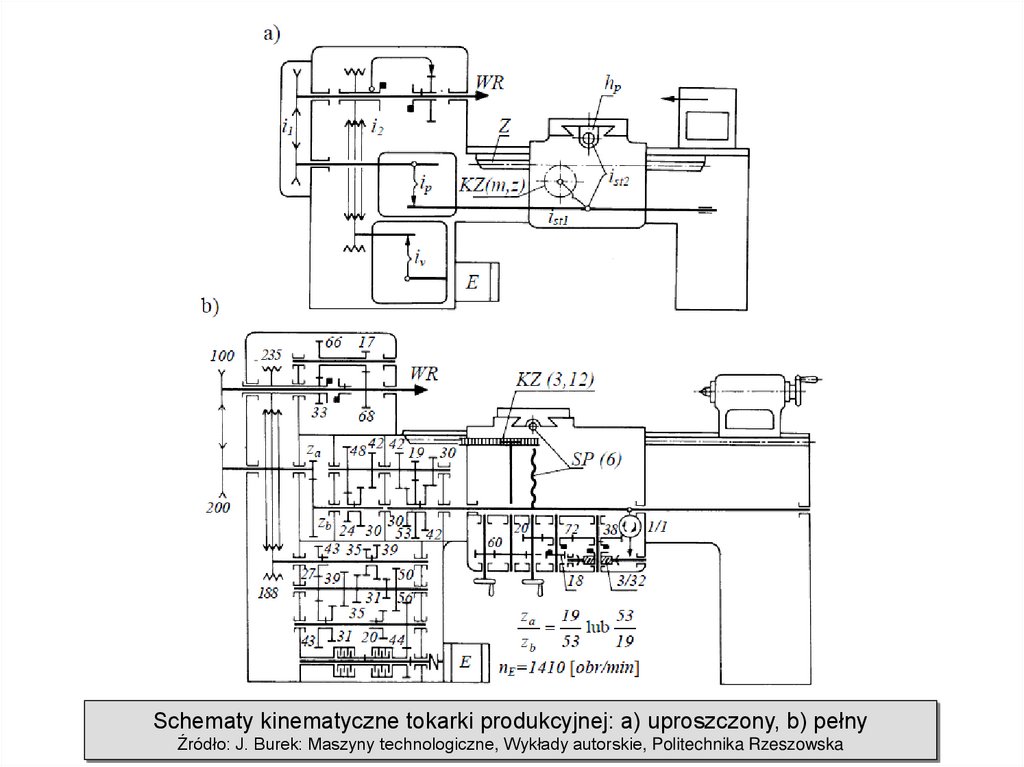

W zależności od przeznaczenia schematy kinematyczne obrabiarek są

rysowane w postaci uproszczonej lub pełnej.

Uproszczony schemat kinematyczny podaje w sposób ogólny rozwiązania

układu kształtowania i układu napędowego obrabiarki. Pełny schemat

kinematyczny, na którym są podane liczby zębów kół zębatych, średnice kół

pasowych, skoki śrub pociągowych, prędkości obrotowe silników itp., umożliwia

dokonywanie obliczeń niezbędnych do projektowania i użytkowania obrabiarek.

Przykłady schematów kinematycznych tokarki, w postaci uproszczonej i pełnej,

przedstawiono na następnym slajdzie.

Źródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

37.

Schematy kinematyczne tokarki produkcyjnej: a) uproszczony, b) pełnyŹródło: J. Burek: Maszyny technologiczne, Wykłady autorskie, Politechnika Rzeszowska

38.

Napędy stopnioweW obrabiarkach SN napędy główne przechodziły różne etapy rozwoju, zanim

osiągnęły obecny wysoki poziom. W pierwszych rozwiązaniach, dominował napęd

stopniowy z zastosowaniem silnika asynchronicznego indukcyjnego i stopniowej

skrzynki prędkości budowanej na podobnych założeniach jak dla obrabiarek

konwencjonalnych z wykorzystaniem elementarnych przekładni zębatych.

Przykładem tego typu napędu może być napęd główny tokarki uchwytowej,

krajowej produkcji TZC 32N.

Źródło: Kulisz H.: Elastycznie zautomatyzowane obrabiarki i systemy obróbkowe, Oficyna Wydawnicza

Politechniki Opolskiej, Opole, 2003

39.

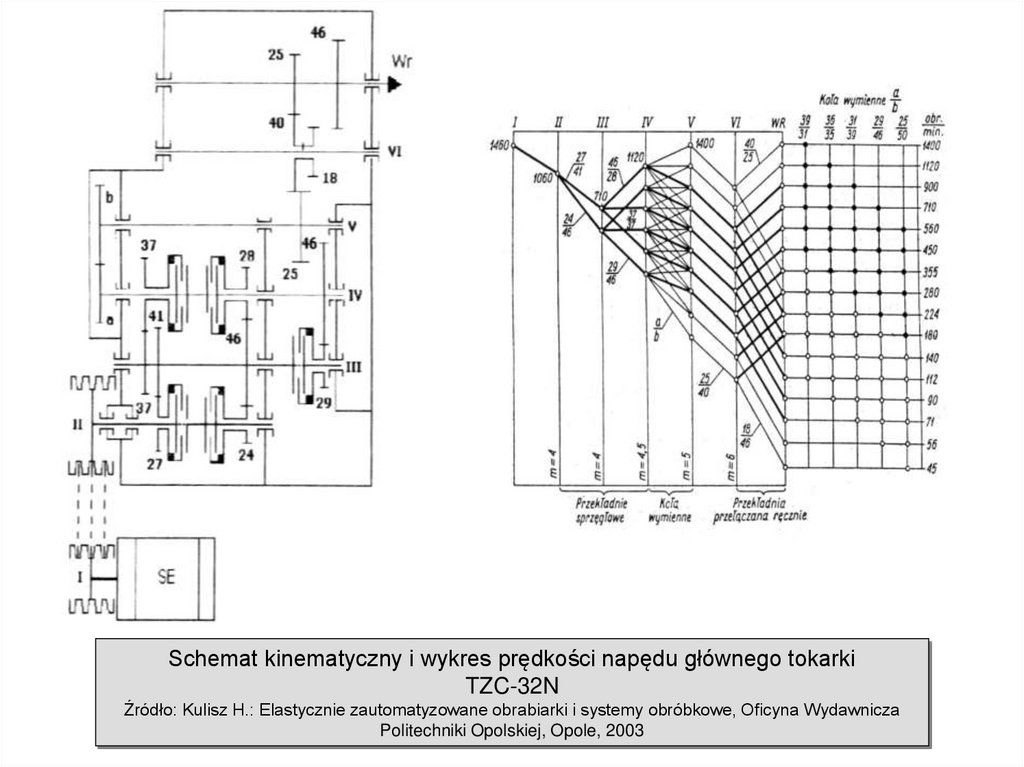

Schemat kinematyczny i wykres prędkości napędu głównego tokarkiTZC-32N

Źródło: Kulisz H.: Elastycznie zautomatyzowane obrabiarki i systemy obróbkowe, Oficyna Wydawnicza

Politechniki Opolskiej, Opole, 2003

40.

Skrzynka prędkości tej tokarki jest kombinacją przekładni pasowej o stałymprzełożeniu i przekładni elementarnych: sprzęgłowych, z kołami wymiennymi i z

kołami przesuwnymi. Pozwala ona na regulowaną skokowo zmianę prędkości

obrotowej wrzeciona w zakresie (45÷1400) obr/min (f =1,26) w pięciu zakresach

zależnie od dobranego w sposób sztywny przełożenia przekładni z kołami

wymiennymi i=a:b. W każdym z pięciu zakresów, sześć prędkości wrzeciona ma

automatyczne przełączenie za pomocą sprzęgieł elektromagnetycznych.

Obecnie stopniowe napędy ruchów głównych w obrabiarkach SN nie są

stosowane. Ich miejsce zajęły napędy bezstopniowe.

Źródło: Kulisz H.: Elastycznie zautomatyzowane obrabiarki i systemy obróbkowe, Oficyna Wydawnicza

Politechniki Opolskiej, Opole, 2003

41.

Napędy bezstopnioweW współcześnie produkowanych obrabiarkach SN, bezstopniowy napęd ruchów

głównych należy do standardowych rozwiązań. Pierwowzorem tych napędów były

układy stosowane w obrabiarkach tradycyjnych. Należały do nich napędy z

regulowanym silnikiem prądu stałego i przekładnią zębatą, bądź też napędy z

zastosowaniem silnika asynchronicznego, wariatora i przekładni zębatej.

Przekładnie zębate w tych układach miały za zadanie poszerzenie zakresu

regulowanych bezstopniowo prędkości obrotowych wrzeciona oraz poprawę

niektórych charakterystyk statycznych i dynamicznych napędu. Na rysunku poniżej

przedstawiono schemat napędu z silnikiem prądu stałego i przekładnią zębatą

centrum obróbkowego frezarskiego HP4.

Źródło: Kulisz H.: Elastycznie zautomatyzowane obrabiarki i systemy obróbkowe, Oficyna Wydawnicza

Politechniki Opolskiej, Opole, 2003

42.

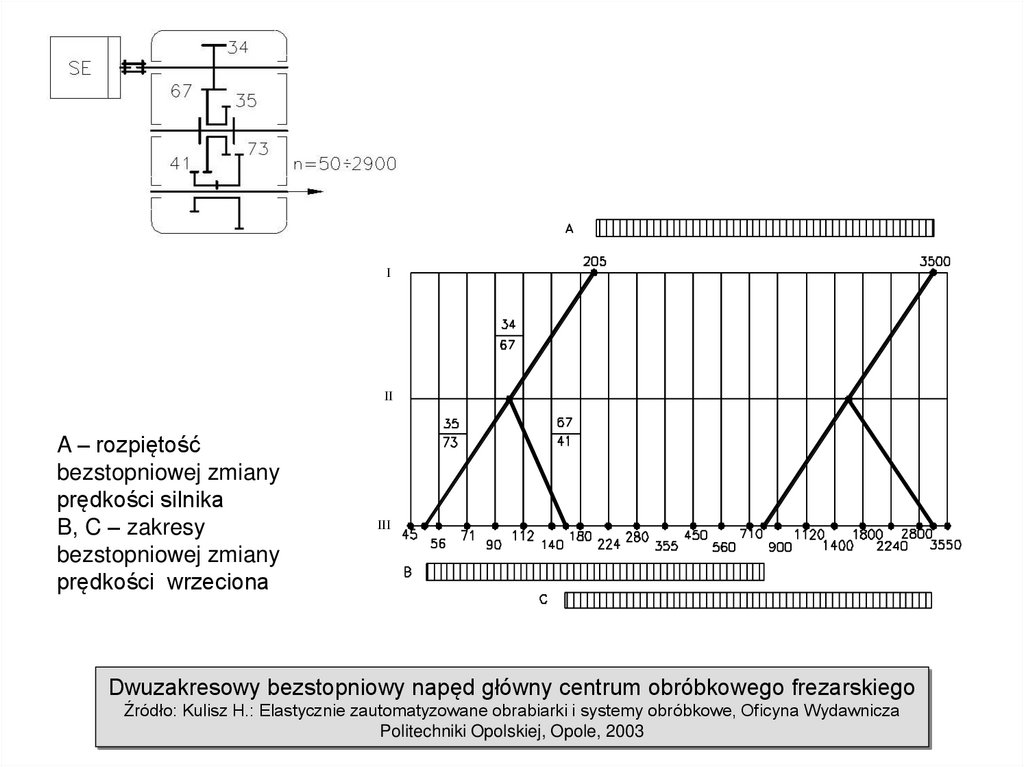

III

A – rozpiętość

bezstopniowej zmiany

prędkości silnika

B, C – zakresy

bezstopniowej zmiany

prędkości wrzeciona

III

Dwuzakresowy bezstopniowy napęd główny centrum obróbkowego frezarskiego

Źródło: Kulisz H.: Elastycznie zautomatyzowane obrabiarki i systemy obróbkowe, Oficyna Wydawnicza

Politechniki Opolskiej, Opole, 2003