Similar presentations:

6b1bba339f6f4332b3a288250c8addce (1)

1.

Труд/(технология) 8 классКонтроль качества и постобработка

распечатанных деталей

2.

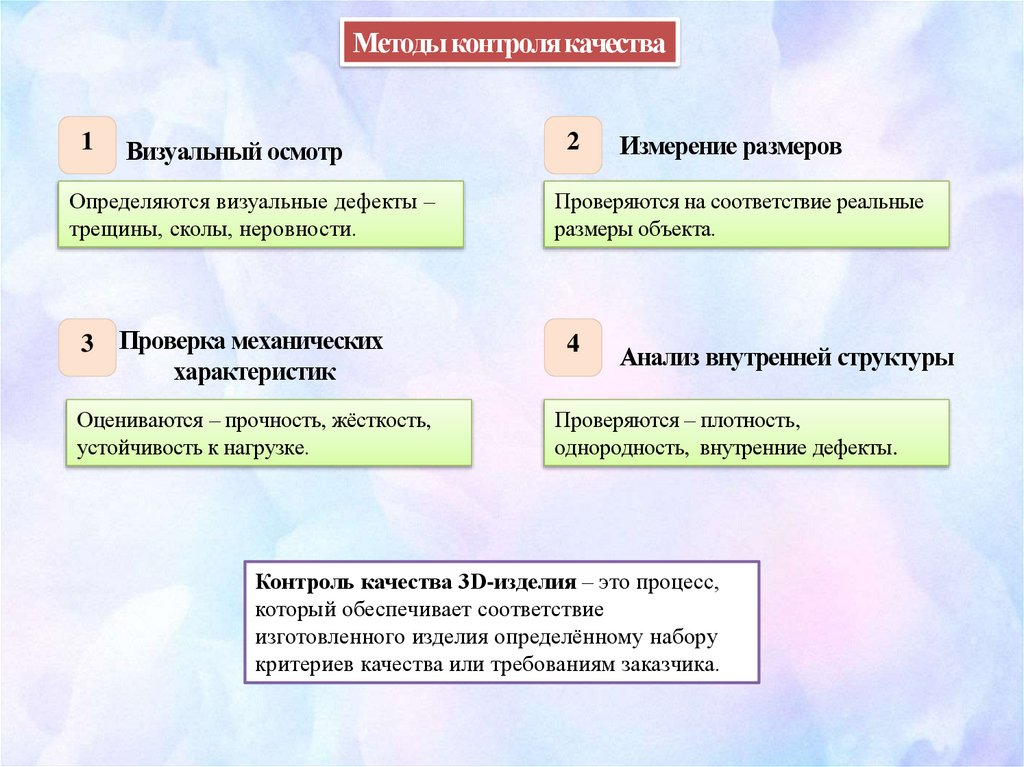

Методы контроля качества1

Визуальный осмотр

2

Измерение размеров

Определяются визуальные дефекты –

трещины, сколы, неровности.

Проверяются на соответствие реальные

размеры объекта.

3 Проверка механических

характеристик

4

Оцениваются – прочность, жёсткость,

устойчивость к нагрузке.

Проверяются – плотность,

однородность, внутренние дефекты.

Анализ внутренней структуры

Контроль качества 3D-изделия – это процесс,

который обеспечивает соответствие

изготовленного изделия определённому набору

критериев качества или требованиям заказчика.

3.

Визуальный осмотр и измерение размеровВизуальный осмотр проводят при помощи

оптического прибора, лупы, микроскопа.

Для изменения размеров используют

измерительные инструменты:: линейку,

штангенциркуль, микрометр.

Контроль качества 3D изделий необходим для

обеспечения высокой точности, прочности и

функциональности. Используйте различные

методы контроля качества в зависимости от

типа изделия и требований к нему.

4.

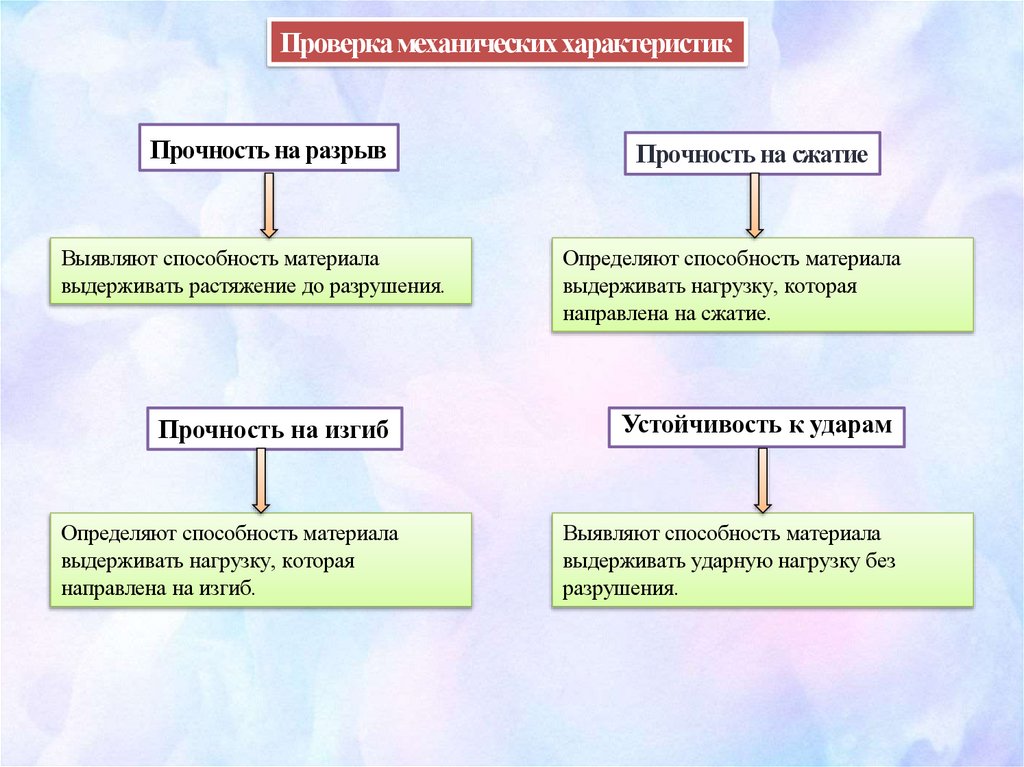

Проверка механических характеристикПрочность на разрыв

Выявляют способность материала

выдерживать растяжение до разрушения.

Прочность на сжатие

Определяют способность материала

выдерживать нагрузку, которая

направлена на сжатие.

Прочность на изгиб

Устойчивость к ударам

Определяют способность материала

выдерживать нагрузку, которая

направлена на изгиб.

Выявляют способность материала

выдерживать ударную нагрузку без

разрушения.

5.

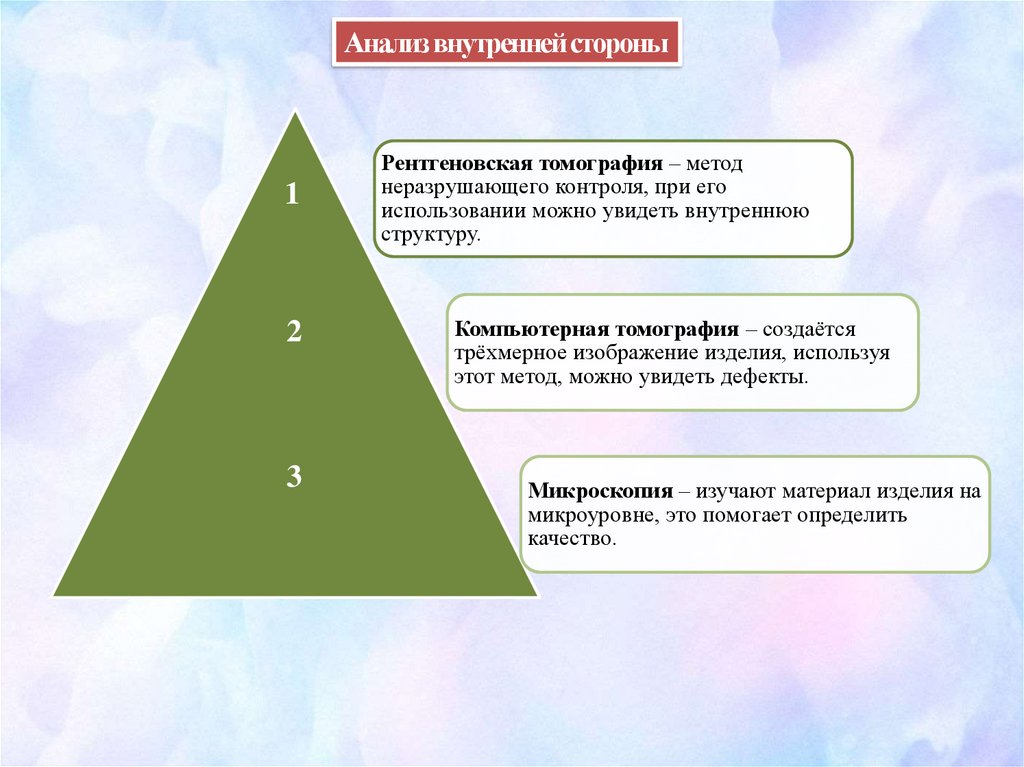

Анализ внутренней стороны1

2

3

Рентгеновская томография – метод

неразрушающего контроля, при его

использовании можно увидеть внутреннюю

структуру.

Компьютерная томография – создаётся

трёхмерное изображение изделия, используя

этот метод, можно увидеть дефекты.

Микроскопия – изучают материал изделия на

микроуровне, это помогает определить

качество.

6.

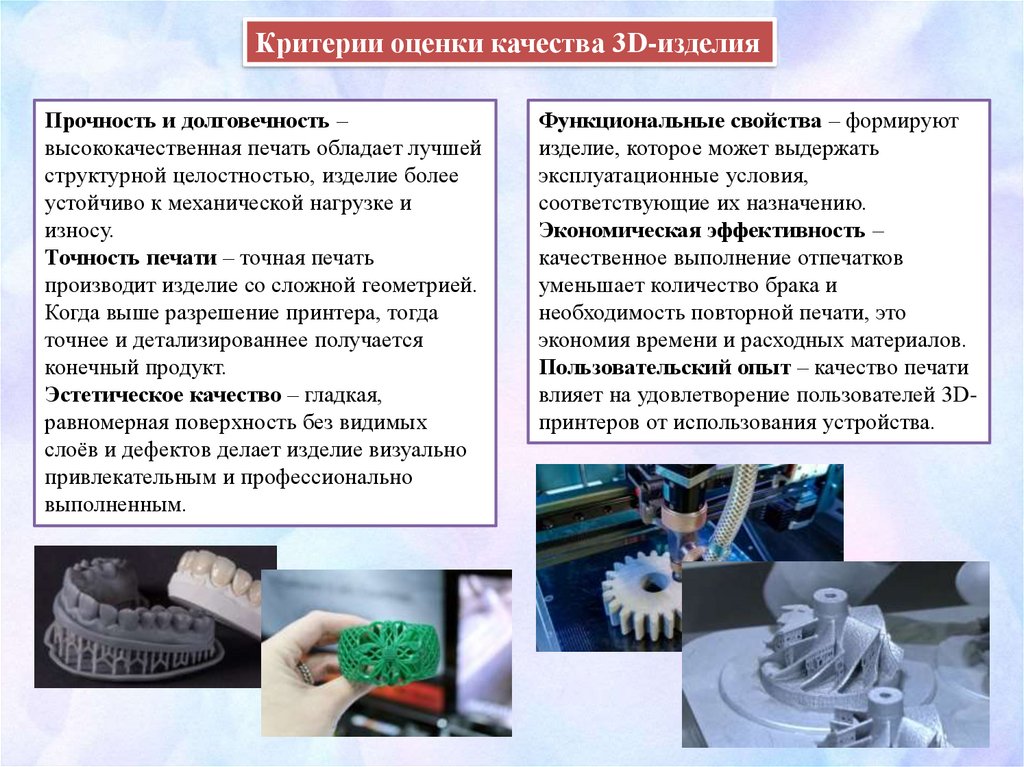

Критерии оценки качества 3D-изделияПрочность и долговечность –

высококачественная печать обладает лучшей

структурной целостностью, изделие более

устойчиво к механической нагрузке и

износу.

Точность печати – точная печать

производит изделие со сложной геометрией.

Когда выше разрешение принтера, тогда

точнее и детализированнее получается

конечный продукт.

Эстетическое качество – гладкая,

равномерная поверхность без видимых

слоёв и дефектов делает изделие визуально

привлекательным и профессионально

выполненным.

Функциональные свойства – формируют

изделие, которое может выдержать

эксплуатационные условия,

соответствующие их назначению.

Экономическая эффективность –

качественное выполнение отпечатков

уменьшает количество брака и

необходимость повторной печати, это

экономия времени и расходных материалов.

Пользовательский опыт – качество печати

влияет на удовлетворение пользователей 3Dпринтеров от использования устройства.

7.

Понятие «постобработка 3D печати»Постобработка 3D печати – это последующий

процесс, который включает шлифовку,

сглаживание или покраску поверхности

детали, эти действия выполняют, чтобы

достичь максимального качества и

профессионализма выведенной 3D-модели.

3D печать обработка после печати нужна,

чтобы улучшить вид, прочность и

функциональность напечатанной модели.

Постобработка распечатанных деталей – это

процесс, который направлен на улучшение

качества готового изделия, устранение

дефектов и подготовку модели к дальнейшему

использованию или продаже.

8.

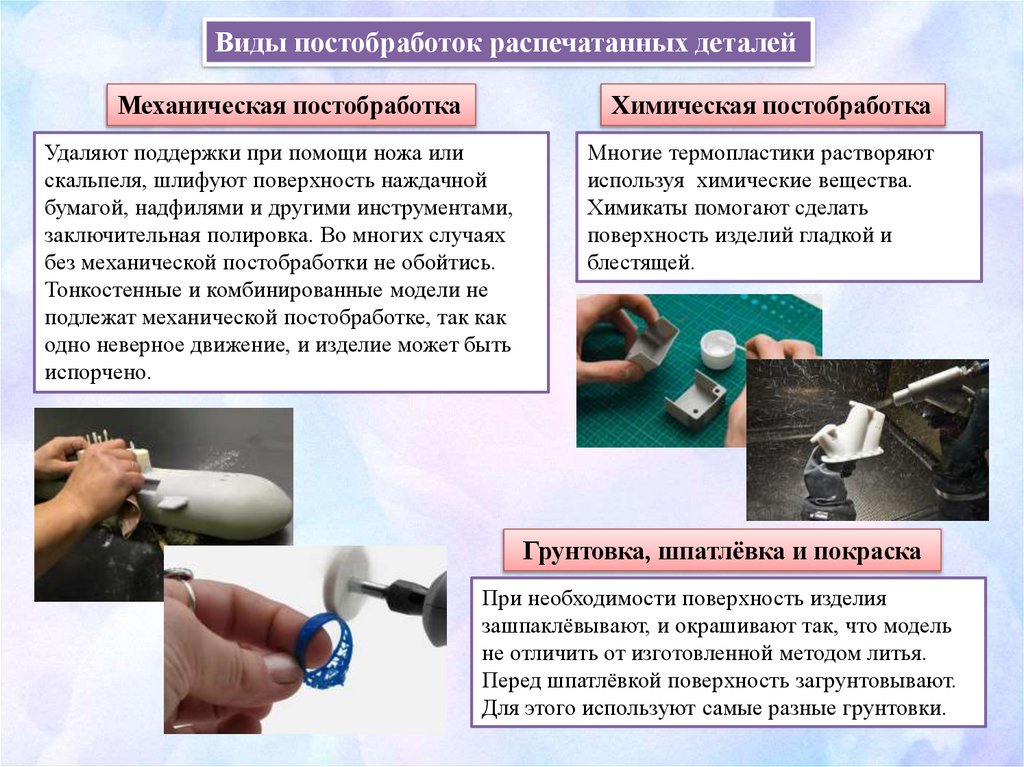

Виды постобработок распечатанных деталейМеханическая постобработка

Химическая постобработка

Удаляют поддержки при помощи ножа или

скальпеля, шлифуют поверхность наждачной

бумагой, надфилями и другими инструментами,

заключительная полировка. Во многих случаях

без механической постобработки не обойтись.

Тонкостенные и комбинированные модели не

подлежат механической постобработке, так как

одно неверное движение, и изделие может быть

испорчено.

Многие термопластики растворяют

используя химические вещества.

Химикаты помогают сделать

поверхность изделий гладкой и

блестящей.

Грунтовка, шпатлёвка и покраска

При необходимости поверхность изделия

зашпаклёвывают, и окрашивают так, что модель

не отличить от изготовленной методом литья.

Перед шпатлёвкой поверхность загрунтовывают.

Для этого используют самые разные грунтовки.

9.

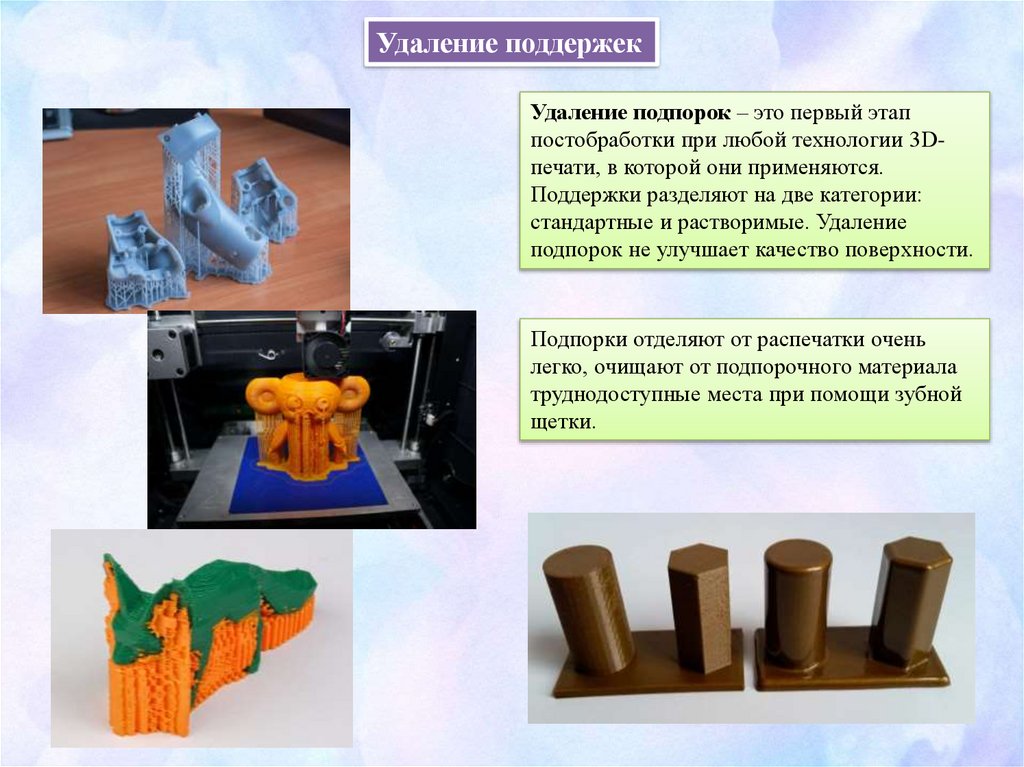

Удаление поддержекУдаление подпорок – это первый этап

постобработки при любой технологии 3Dпечати, в которой они применяются.

Поддержки разделяют на две категории:

стандартные и растворимые. Удаление

подпорок не улучшает качество поверхности.

Подпорки отделяют от распечатки очень

легко, очищают от подпорочного материала

труднодоступные места при помощи зубной

щетки.

10.

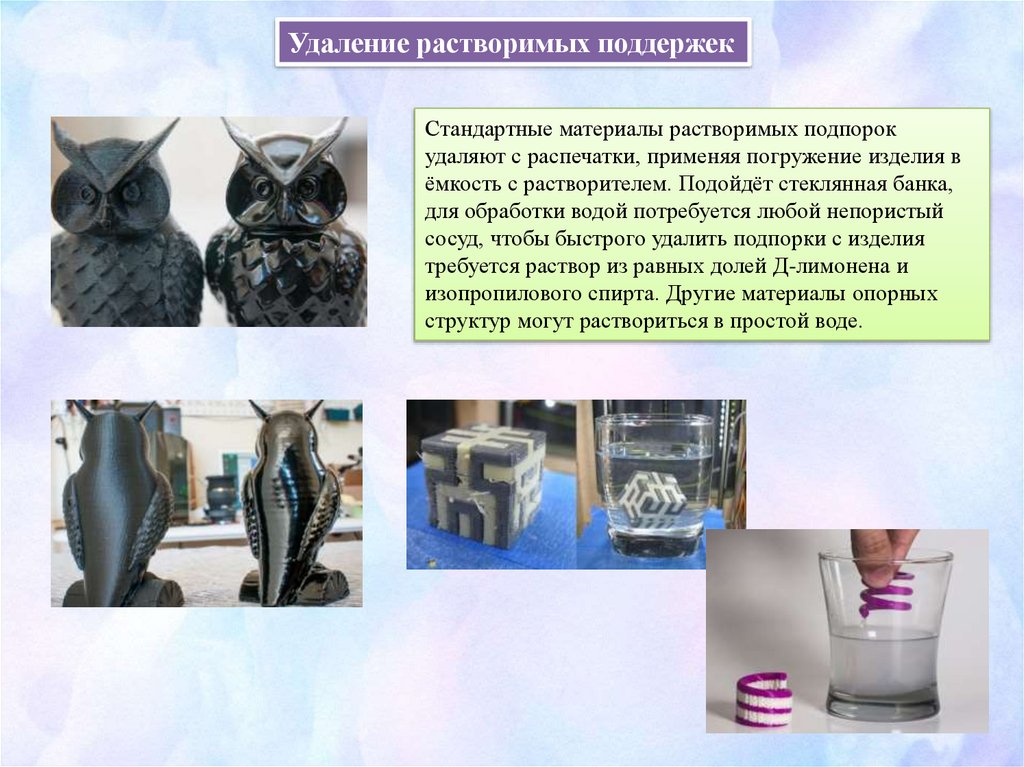

Удаление растворимых поддержекСтандартные материалы растворимых подпорок

удаляют с распечатки, применяя погружение изделия в

ёмкость с растворителем. Подойдёт стеклянная банка,

для обработки водой потребуется любой непористый

сосуд, чтобы быстрого удалить подпорки с изделия

требуется раствор из равных долей Д-лимонена и

изопропилового спирта. Другие материалы опорных

структур могут раствориться в простой воде.

11.

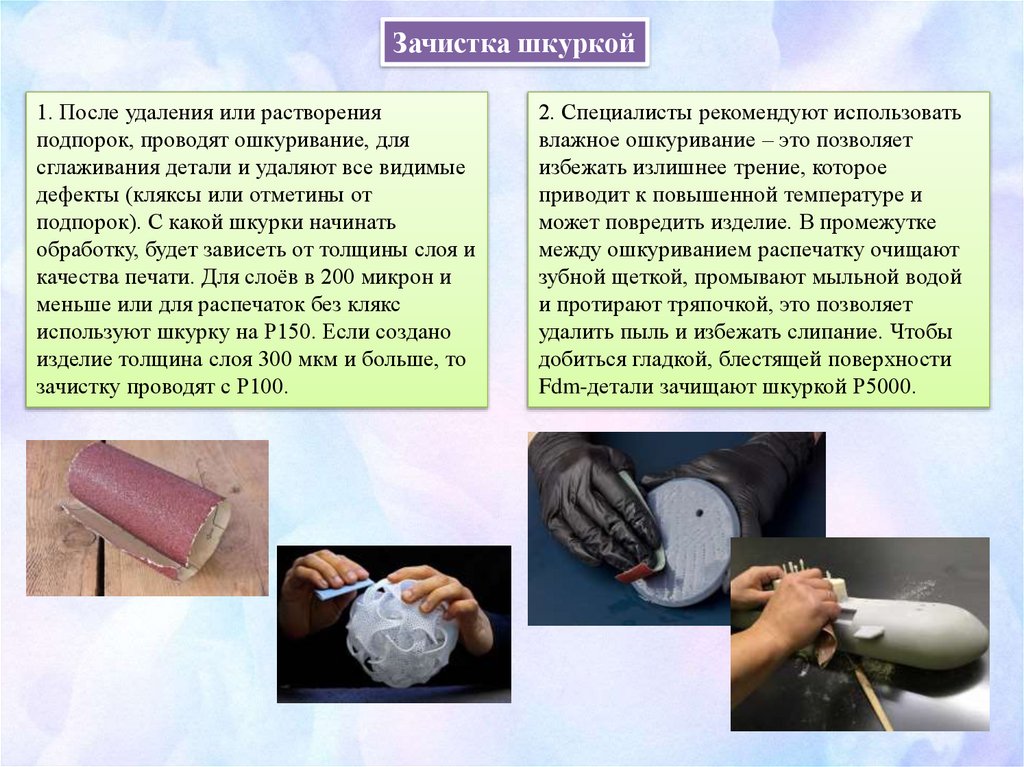

Зачистка шкуркой1. После удаления или растворения

подпорок, проводят ошкуривание, для

сглаживания детали и удаляют все видимые

дефекты (кляксы или отметины от

подпорок). С какой шкурки начинать

обработку, будет зависеть от толщины слоя и

качества печати. Для слоёв в 200 микрон и

меньше или для распечаток без клякс

используют шкурку на P150. Если создано

изделие толщина слоя 300 мкм и больше, то

зачистку проводят с P100.

2. Специалисты рекомендуют использовать

влажное ошкуривание – это позволяет

избежать излишнее трение, которое

приводит к повышенной температуре и

может повредить изделие. В промежутке

между ошкуриванием распечатку очищают

зубной щеткой, промывают мыльной водой

и протирают тряпочкой, это позволяет

удалить пыль и избежать слипание. Чтобы

добиться гладкой, блестящей поверхности

Fdm-детали зачищают шкуркой P5000.

12.

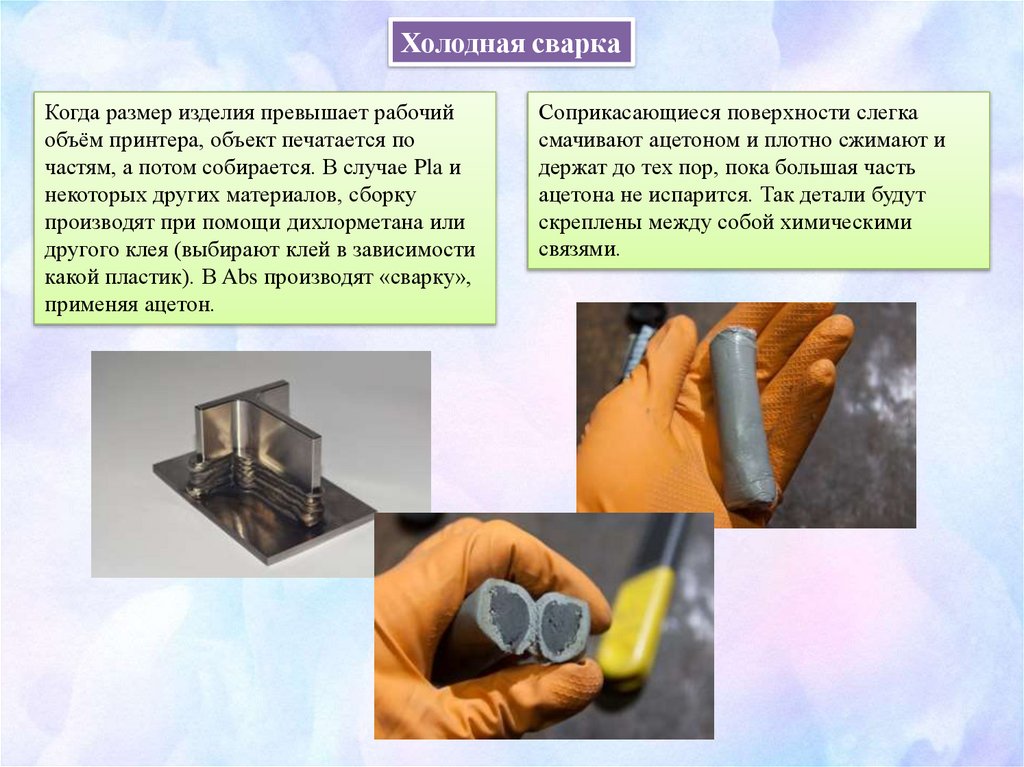

Холодная сваркаКогда размер изделия превышает рабочий

объём принтера, объект печатается по

частям, а потом собирается. В случае Pla и

некоторых других материалов, сборку

производят при помощи дихлорметана или

другого клея (выбирают клей в зависимости

какой пластик). В Abs производят «сварку»,

применяя ацетон.

Соприкасающиеся поверхности слегка

смачивают ацетоном и плотно сжимают и

держат до тех пор, пока большая часть

ацетона не испарится. Так детали будут

скреплены между собой химическими

связями.

13.

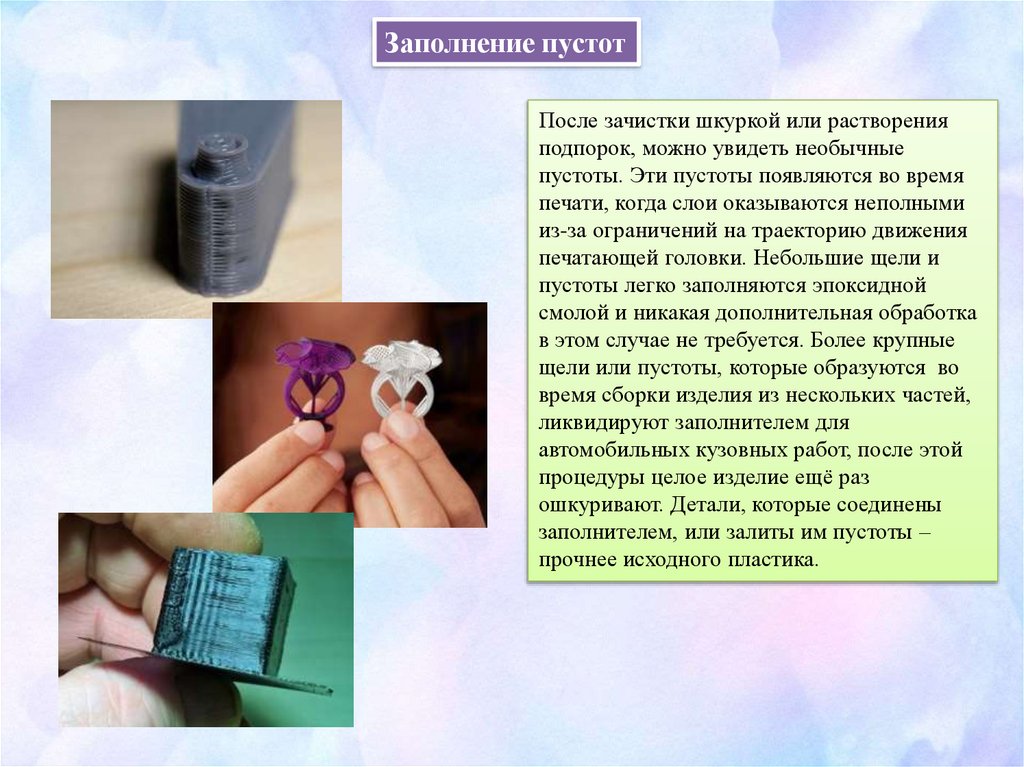

Заполнение пустотПосле зачистки шкуркой или растворения

подпорок, можно увидеть необычные

пустоты. Эти пустоты появляются во время

печати, когда слои оказываются неполными

из-за ограничений на траекторию движения

печатающей головки. Небольшие щели и

пустоты легко заполняются эпоксидной

смолой и никакая дополнительная обработка

в этом случае не требуется. Более крупные

щели или пустоты, которые образуются во

время сборки изделия из нескольких частей,

ликвидируют заполнителем для

автомобильных кузовных работ, после этой

процедуры целое изделие ещё раз

ошкуривают. Детали, которые соединены

заполнителем, или залиты им пустоты –

прочнее исходного пластика.

14.

ПолировкаПосле зачистки детали на неё наносят

состав для полировки пластика, для

придания изделию из стандартного Abs или

Pla зеркального блеска. После обработки

изделия шкуркой на 2000, тряпочкой с

распечатки удаляют пыль и промывают под

теплой водой с использованием зубной

щетки распечатку. Когда объект полностью

высохнет, его полирую используя

полировальный круг или тряпочку из

микрофибры, добавляют состав для

полировки, которые разрабатывают

специально для пластика.

15.

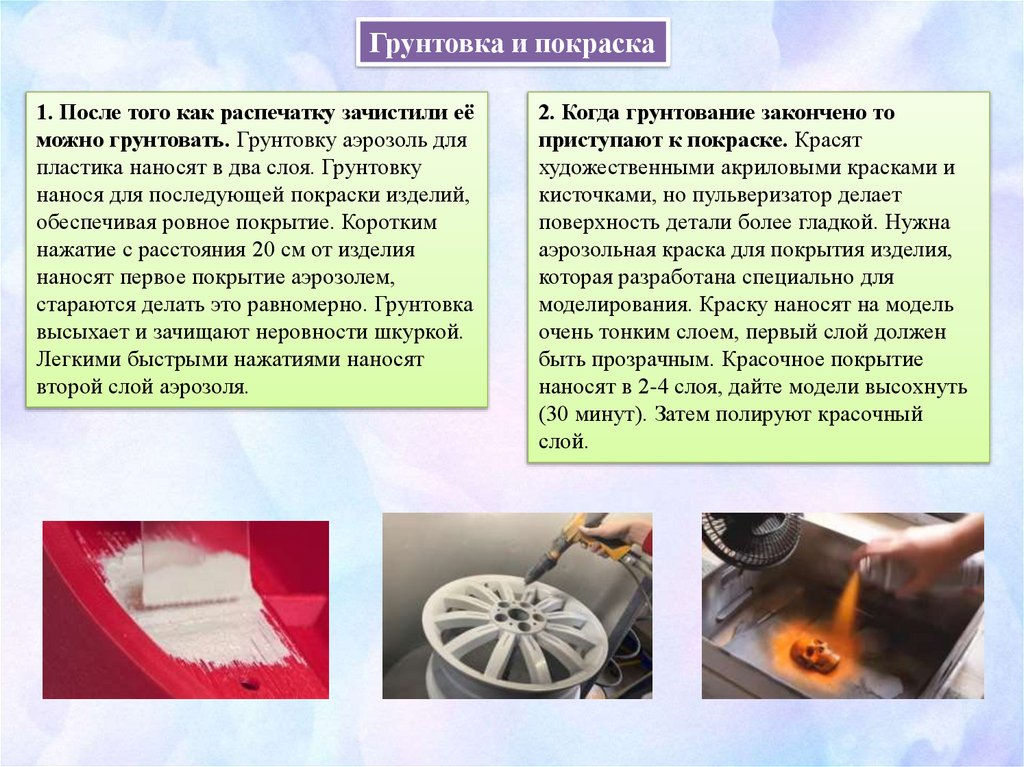

Грунтовка и покраска1. После того как распечатку зачистили её

можно грунтовать. Грунтовку аэрозоль для

пластика наносят в два слоя. Грунтовку

нанося для последующей покраски изделий,

обеспечивая ровное покрытие. Коротким

нажатие с расстояния 20 см от изделия

наносят первое покрытие аэрозолем,

стараются делать это равномерно. Грунтовка

высыхает и зачищают неровности шкуркой.

Легкими быстрыми нажатиями наносят

второй слой аэрозоля.

2. Когда грунтование закончено то

приступают к покраске. Красят

художественными акриловыми красками и

кисточками, но пульверизатор делает

поверхность детали более гладкой. Нужна

аэрозольная краска для покрытия изделия,

которая разработана специально для

моделирования. Краску наносят на модель

очень тонким слоем, первый слой должен

быть прозрачным. Красочное покрытие

наносят в 2-4 слоя, дайте модели высохнуть

(30 минут). Затем полируют красочный

слой.

16.

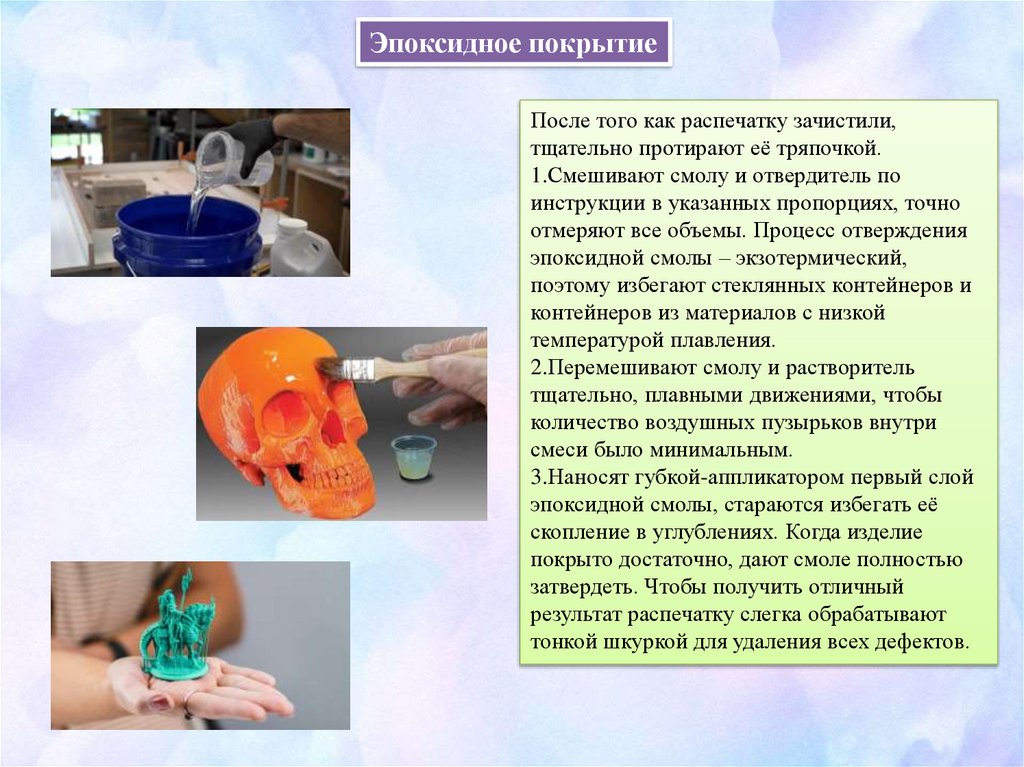

Эпоксидное покрытиеПосле того как распечатку зачистили,

тщательно протирают её тряпочкой.

1.Смешивают смолу и отвердитель по

инструкции в указанных пропорциях, точно

отмеряют все объемы. Процесс отверждения

эпоксидной смолы – экзотермический,

поэтому избегают стеклянных контейнеров и

контейнеров из материалов с низкой

температурой плавления.

2.Перемешивают смолу и растворитель

тщательно, плавными движениями, чтобы

количество воздушных пузырьков внутри

смеси было минимальным.

3.Наносят губкой-аппликатором первый слой

эпоксидной смолы, стараются избегать её

скопление в углублениях. Когда изделие

покрыто достаточно, дают смоле полностью

затвердеть. Чтобы получить отличный

результат распечатку слегка обрабатывают

тонкой шкуркой для удаления всех дефектов.

17.

МеталлизацияГальванизацию выполняют медью или

никелем. Самое главное, чтобы поверхность

изделия перед её гальванизацией была

гладкой. Все неровности, а также линии слоёв

результате процесса усилятся.

Подготавливают ошкуренное и очищенное

изделие к металлизации, покрывают пластик

тонким слоем высококачественной

проводящей краской или раствором графита и

ацетона.

Покрытию дают полностью высохнуть, при

необходимости зачищают для того, чтобы

поверхность стала гладкой. Нельзя

прикасаться к изделию руками, так как это

может повлиять на качество гальванизации.