Similar presentations:

Авт_РТК

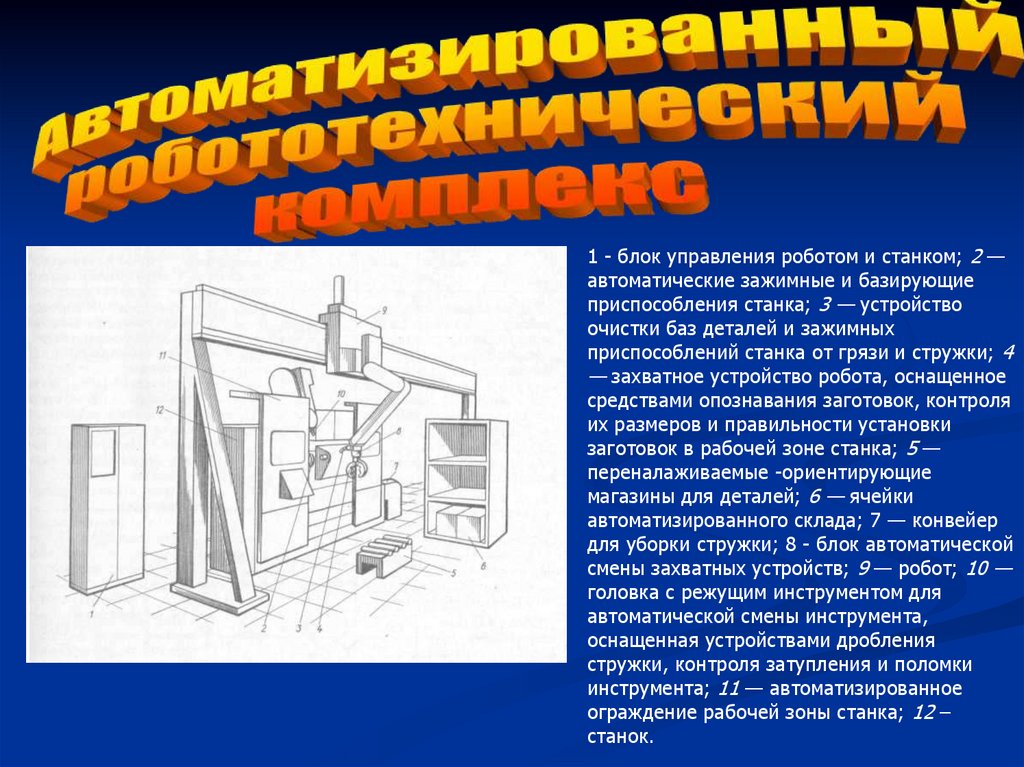

1.

1 - блок управления роботом и станком; 2 —автоматические зажимные и базирующие

приспособления станка; 3 — устройство

очистки баз деталей и зажимных

приспособлений станка от грязи и стружки; 4

— захватное устройство робота, оснащенное

средствами опознавания заготовок, контроля

их размеров и правильности установки

заготовок в рабочей зоне станка; 5 —

переналаживаемые -ориентирующие

магазины для деталей; 6 — ячейки

автоматизированного склада; 7 — конвейер

для уборки стружки; 8 - блок автоматической

смены захватных устройств; 9 — робот; 10 —

головка с режущим инструментом для

автоматической смены инструмента,

оснащенная устройствами дробления

стружки, контроля затупления и поломки

инструмента; 11 — автоматизированное

ограждение рабочей зоны станка; 12 –

станок.

2.

Необходимымэлементом

перехода

от

локальной

автоматизации к ГПС являются РТК. Организационно РТК

могут функционировать отдельно, как самостоятельный вид

оборудования

или

могут

быть

объединены

в

роботизированные

технологические

линии

(РТЛ)

и

роботизированные технологические участки (РТУ).

Состав РТК определяется:

• характером выполняемого технологического процесса;

• числом изготовляемых деталей;

• заданной годовой программой выпуска;

• составом технологического оборудования;

• организацией потока материалов (транспортирование,

промежуточное хранение деталей и заготовок);

• числом подразделений обслуживания оборудования.

Конструктивные, технологические, планировочные,

информационные и другие связи внутри РТК и между ними

определяют характер выполняемого процесса.

3.

РТК — это автономно действующая совокупностьтехнологических средств производства, обеспечивающая

полностью автоматический цикл работы внутри комплекса и

его связь с входными и выходными потоками остального

производства и включающая в себя единицу или группу

технологического

полуавтоматического

оборудования

(например, металлорежущие станки), взаимодействующего с

этим оборудованием ПР, вспомогательное оборудование.

Наибольшее распространение получили РТК следующих

компоновок:

одностаночные, состоящие из одного станка,

обслуживаемого подвесным (расположенным над станком),

напольным (расположенным рядом со станком) или

встроенным в станке ПР;

многостаночные РТК линейной или линейно-параллельной

компоновки, обслуживаемые подвесными ПР;

многостаночные РТК круговой компоновки,

обслуживаемые напольными ПР.

4.

Многостаночные РТК линейной и линейно-параллельнойкомпоновки, обслуживаемые подвесными ПР, имеют

следующие достоинства:

занимают меньшую (по сравнению с РТК круговой

компоновки) производственную площадь;

обеспечивают возможность переналадки и ремонта

оборудования без остановки работы всего РТК;

обеспечивают возможность визуального наблюдения за

работой оборудования;

обеспечивают безопасные условия работы обслуживающего

персонала;

обеспечивают возможность обслуживания одним ПР трех

или более станков.

5.

Требования к промышленным роботамПР должны осуществлять:

установку заранее ориентированных заготовок в рабочую

зону станка и (при необходимости) контроль правильности их

базирования;

снятие деталей со станка и раскладку их в тару или укладку в

магазин (конвейер);

кантование деталей;

выдачу технологических команд для управления

технологическим оборудованием;

транспортирование деталей между станками;

контроль размеров деталей;

очистку базовых поверхностей деталей и приспособлений;

смену инструментов.

Видео

6.

Основные требования к ПР, используемым дляавтоматизации металлорежущих станков

конструктивные и технологические параметры ПР должны

соответствовать параметрам станков, для обслуживания которых они

предназначаются;

применение ПР должно обеспечить повышение производительности

станков не менее чем на 20 %; повышение качества обработки деталей;

повышение коэффициента загрузки станков в 2 — 2,5 раза; снижение

трудоемкости на единицу продукции в 2 — 2,5 раза;

ПР должен иметь число степеней подвижности, обеспечивающее

необходимый объем операций при обслуживании как станка, так и

вспомогательного оборудования РТК;

достаточная степень универсальности, позволяющая при переходе РТК на

обработку нового изделия обходиться минимальной переналадкой ПР;

высокая надежность, обеспечивающая наработку ПР на отказ не менее

1000 ч;

наличие зоны безопасности, находясь в которой обслуживающий

персонал может беспрепятственно наблюдать за процессом резания и в

случае аварийной ситуации принимать соответствующие меры, не

подвергаясь при этом возможности быть травмированным ПР.

7.

Рекомендуется специализация РТК по двум группам выполняемыхопераций:

1. для черновых и получистовых операций;

2. для заключительных операций, на которых достигается

требуемая точность.

Основные

факторы, влияющие на схемы загрузки

следовательно, и на конструктивное оформление ПР:

характер ориентации детали

перед загрузкой;

тип устройства для подачи

деталей на позицию загрузки

и для их хранения;

виды выполняемых операций

(например, перенос детали

из тары на станок и обратно

без изменения базовой

поверхности и т.д.);

станков,

а

компоновка станков

(вертикальная или

горизонтальная для станков

токарной группы, вертикальное

или горизонтальное положение

плоскости стола для станков

фрезерной и сверлильной

групп);

число станков, одновременно

обслуживаемых ПР;

планировка РТК, ГПС и других

систем (линейная, линейнопараллельная, круговая).

8.

9. В простейшей производственной системе на каждом таком многоцелевом станке до его переналадки непрерывно обрабатывают детали

Компоновки моделейметаллорежущих станков

Станки с горизонтальной осью

шпинделя

Станки с вертикальной осью шпинделя

В простейшей производственной системе на каждом таком

многоцелевом станке до его переналадки непрерывно обрабатывают

детали лишь одного типоразмера. Однако с введением в такую

систему управления от ПК количество типоразмеров одновременно

обрабатываемых деталей возрастает, что повышает гибкость

процесса.

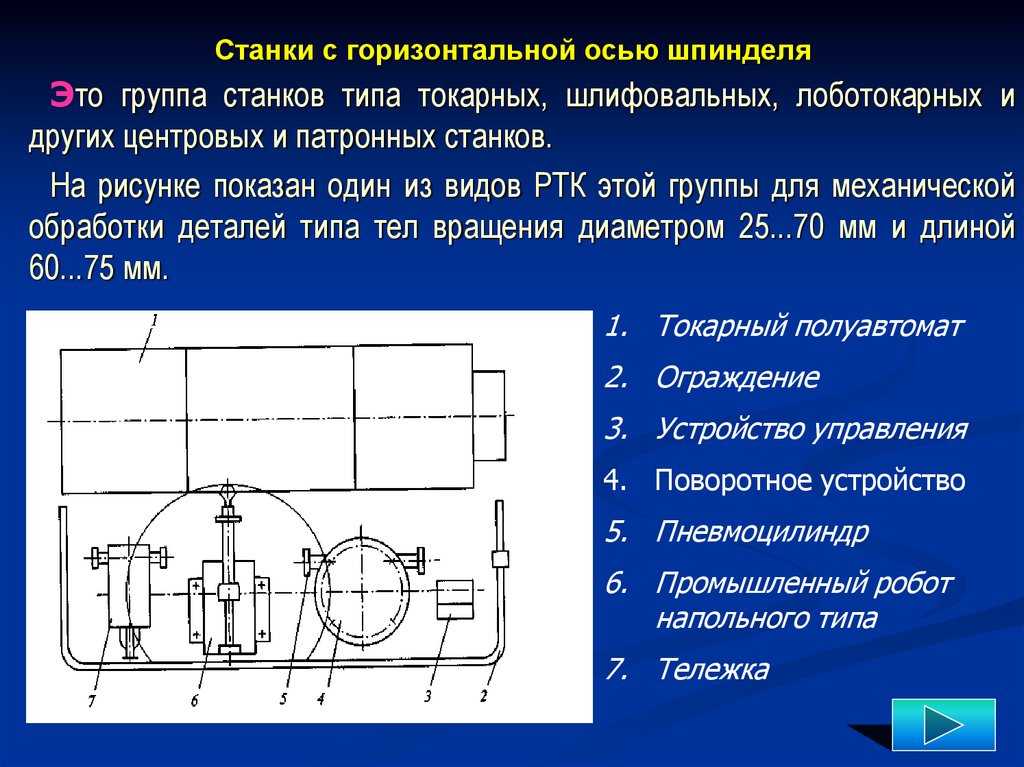

10. Станки с горизонтальной осью шпинделя

Это группа станков типа токарных, шлифовальных, лоботокарных идругих центровых и патронных станков.

На рисунке показан один из видов РТК этой группы для механической

обработки деталей типа тел вращения диаметром 25...70 мм и длиной

60...75 мм.

1. Токарный полуавтомат

2. Ограждение

3. Устройство управления

4. Поворотное устройство

5. Пневмоцилиндр

6. Промышленный робот

напольного типа

7. Тележка

11. Особенностью данных комплексов является то, что заготовка при подаче в рабочую зону (на линию центров этих станков) должна в

Особенностьюкомплекса является наличие 24-позиционного

поворотного устройства. На этом устройстве смонтированы накопители и

механизмы поштучной выдачи заготовок. Накопитель поворачивается по

программе от устройства управления. Заготовки поочередно подаются в

кассеты пневмоцилиндром поворотного устройства, манипулятор робота,

перемещаясь вверх, извлекает заготовку из кассеты захватным

устройством, загружает токарный полуавтомат и включает обработку

детали по программе. Когда в кассете не остается деталей, поступает

команда на поворот устройства накопителя от датчиков, установленных на

тяге пневмоцилиндра. По окончании процесса обработки ПР снимает

готовую деталь со станка и помещает в тару, которая находится на

тележке. Все механизмы расположены внутри ограждения.

Особенностью данных комплексов является то, что заготовка при подаче

в рабочую зону (на линию центров этих станков) должна в процессе

установки в патрон или центр выполнять дополнительное движение в

продольном направлении. Это следует учитывать в конструкции

манипулятора и захватного устройства ПР.

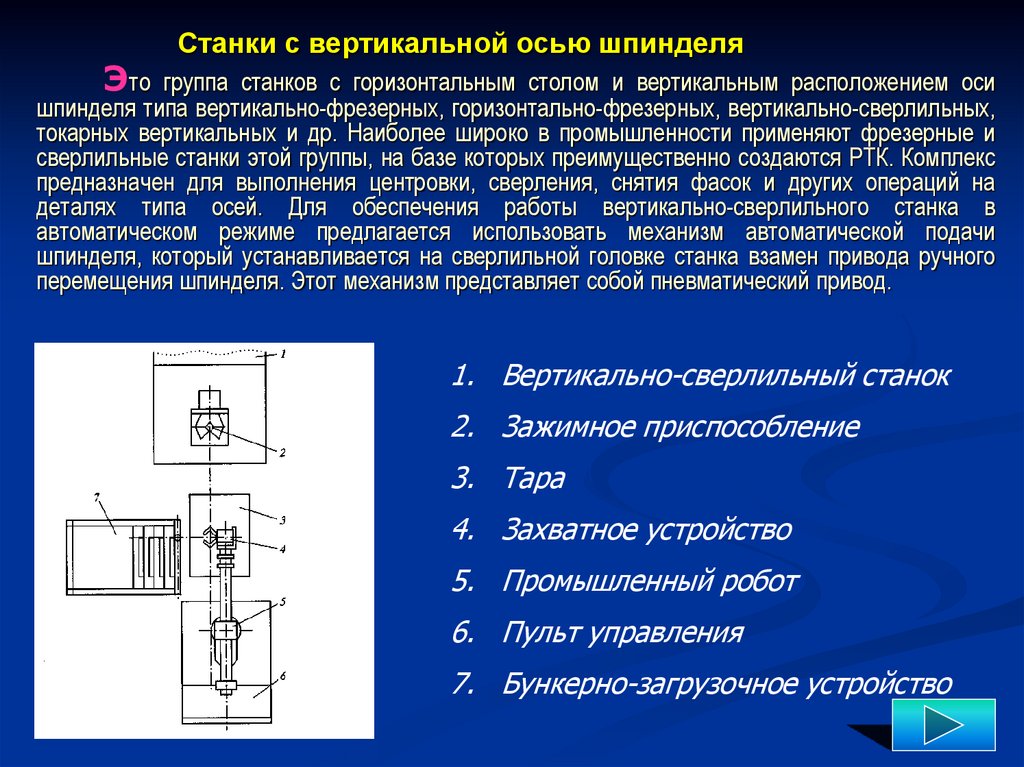

12. Станки с вертикальной осью шпинделя

Это группа станков с горизонтальным столом и вертикальным расположением осишпинделя типа вертикально-фрезерных, горизонтально-фрезерных, вертикально-сверлильных,

токарных вертикальных и др. Наиболее широко в промышленности применяют фрезерные и

сверлильные станки этой группы, на базе которых преимущественно создаются РТК. Комплекс

предназначен для выполнения центровки, сверления, снятия фасок и других операций на

деталях типа осей. Для обеспечения работы вертикально-сверлильного станка в

автоматическом режиме предлагается использовать механизм автоматической подачи

шпинделя, который устанавливается на сверлильной головке станка взамен привода ручного

перемещения шпинделя. Этот механизм представляет собой пневматический привод.

1. Вертикально-сверлильный станок

2. Зажимное приспособление

3. Тара

4. Захватное устройство

5. Промышленный робот

6. Пульт управления

7. Бункерно-загрузочное устройство

13.

Заготовки засыпают в бункерно-загрузочное устройство шиберноготипа с механизмом поштучной выдачи заготовок, из которого каретка

подъемного механизма поштучно перемещает их в горизонтальном

положении в поворотный лоток, устанавливающий заготовку в

вертикальное положение на исходную позицию. Захватное

устройство промышленного робота переносит и устанавливает

заготовку в зажимное приспособление, расположенное на рабочем

столе вертикально-сверлильного станка. Рычаги приспособления при

закреплении заготовки воздействуют на путевой выключатель,

который дает сигнал для работы механизма автоматической подачи

шпинделя станка. Происходят быстрый подвод инструмента,

сверление с заданной подачей и глубиной обработки и быстрый

отвод инструмента в исходное положение. После полного вывода

инструмента из детали заготовка в приспособлении разжимается,

захватывается манипулятором ПР и отводится назад механизмом

горизонтального перемещения манипулятора. По окончании полной

обработки деталь перемещается в тару, и циклы повторяются.

Стружку с базовых поверхностей сдувают.

industry

industry