Similar presentations:

Обследование_металлических_конструкций

1. Обследование металлических конструкций

12. Виды повреждений и дефектов

Все повреждения металлических конструкциймогут быть разделены на пять групп в

зависимости от вида повреждений:

1) нарушение сплошности металла — трещины,

разрывы, вырезы в элементах;

2) искажение геометрической формы —

искривления, местные погибы;

3) расстройство соединений — ослабление и

разрушение болтов и заклепок;

4) отклонение конструкций от проектного

положения;

5) коррозионные поражения.

2

3.

1)Нарушение сплошности металла3

4.

45.

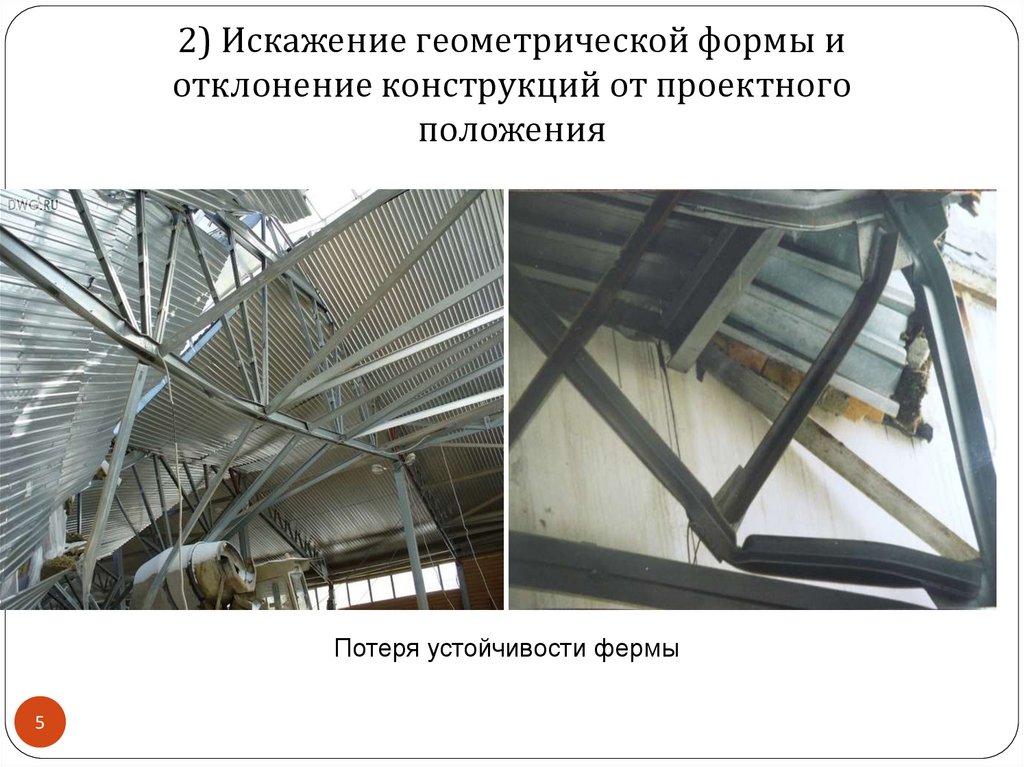

2) Искажение геометрической формы иотклонение конструкций от проектного

положения

Потеря устойчивости фермы

5

6.

Искривление и смятие связи фермы6

Искривление нижнего пояса фермы

7.

Искривление нижнего пояса балки7

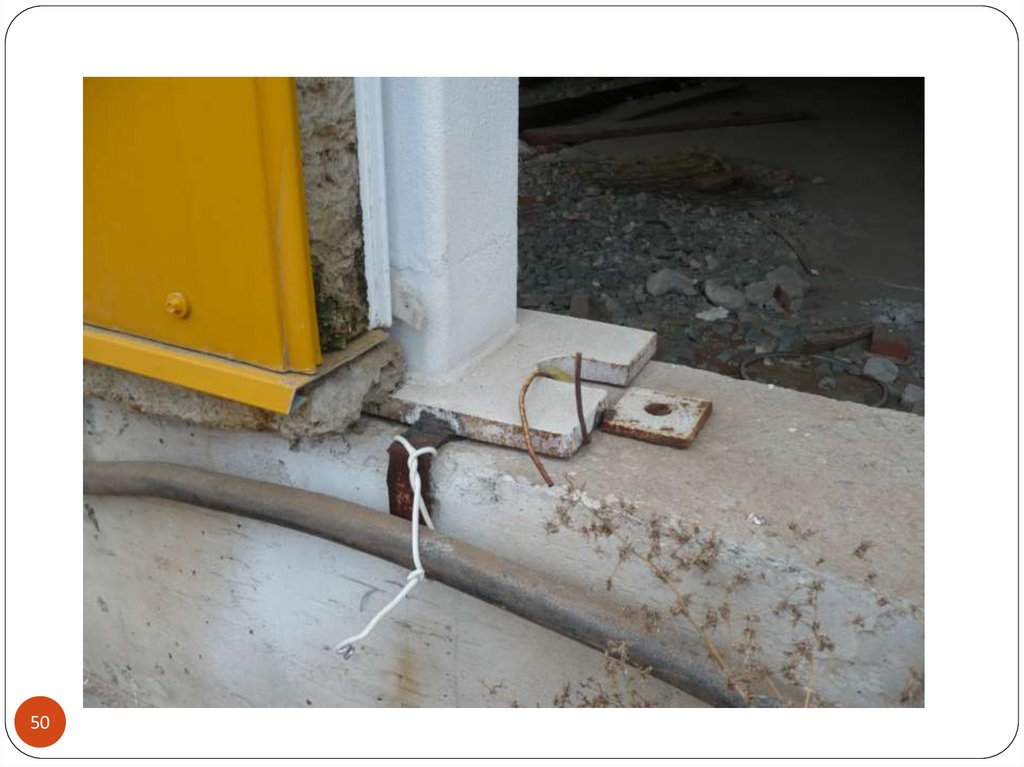

Дефекты опорного узла

8.

Дефекты устройства базы колонн8

9.

3) Расстройство и ослабление болтовых, фланцевых изаклепочных соединений

Искривление у места соединения

9

Непроектное положение болтов

10.

Не затянуто фланцевое соединение10

11.

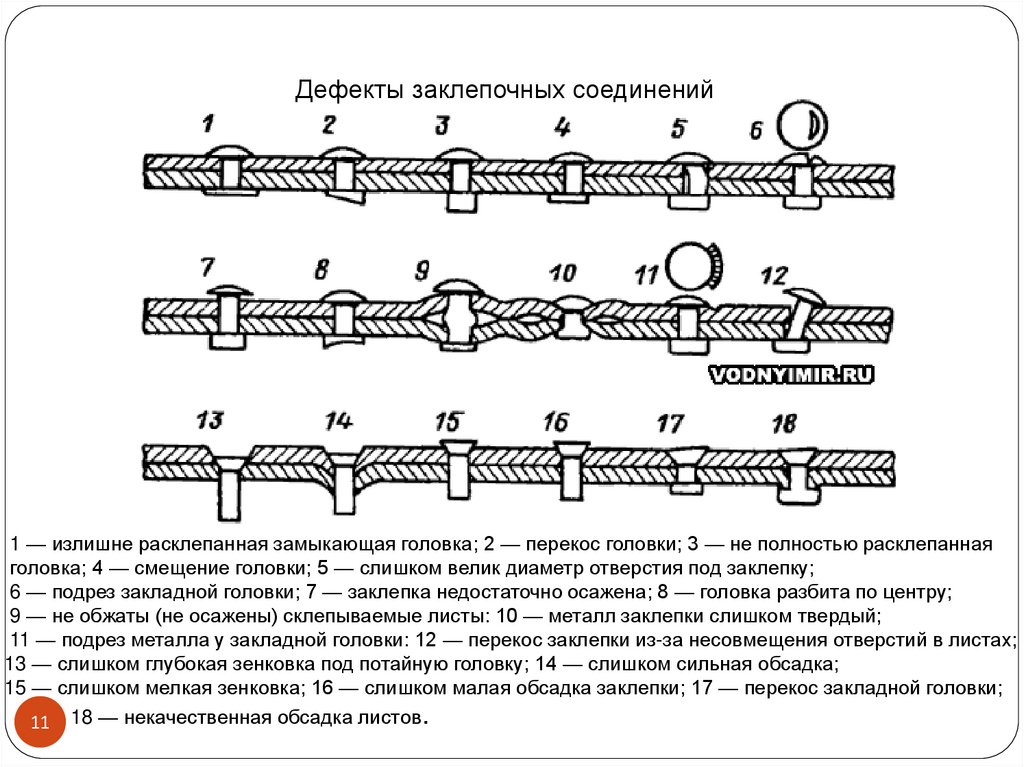

Дефекты заклепочных соединений1 — излишне расклепанная замыкающая головка; 2 — перекос головки; 3 — не полностью расклепанная

головка; 4 — смещение головки; 5 — слишком велик диаметр отверстия под заклепку;

6 — подрез закладной головки; 7 — заклепка недостаточно осажена; 8 — головка разбита по центру;

9 — не обжаты (не осажены) склепываемые листы: 10 — металл заклепки слишком твердый;

11 — подрез металла у закладной головки: 12 — перекос заклепки из-за несовмещения отверстий в листах;

13 — слишком глубокая зенковка под потайную головку; 14 — слишком сильная обсадка;

15 — слишком мелкая зенковка; 16 — слишком малая обсадка заклепки; 17 — перекос закладной головки;

11 18 — некачественная обсадка листов.

12.

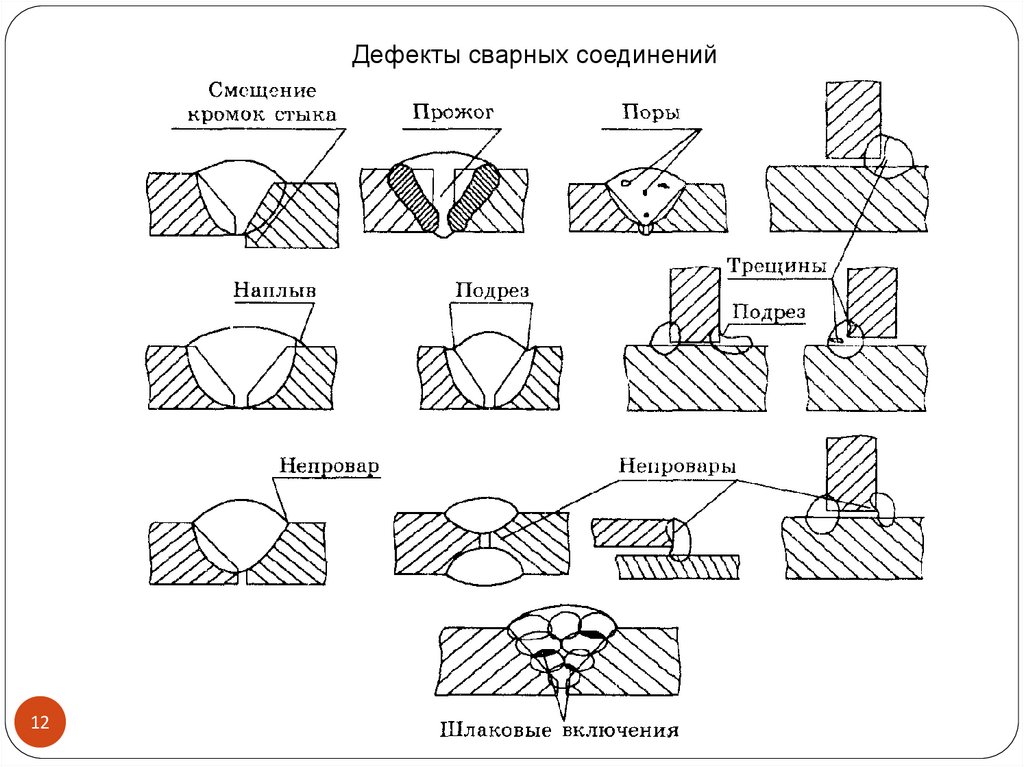

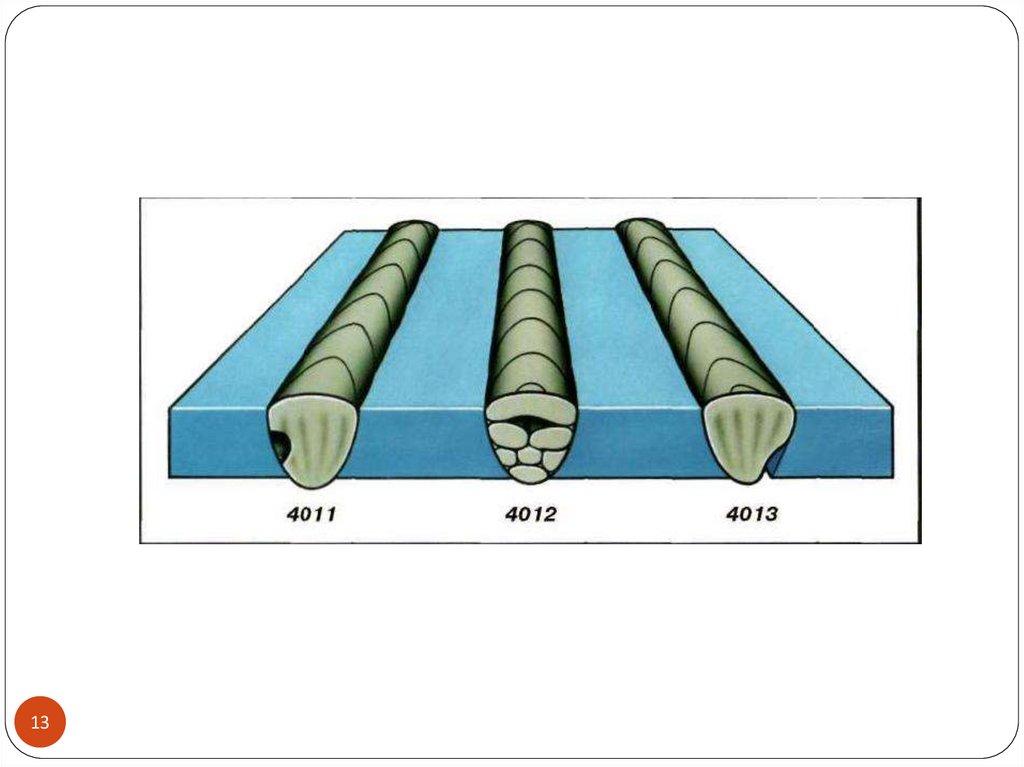

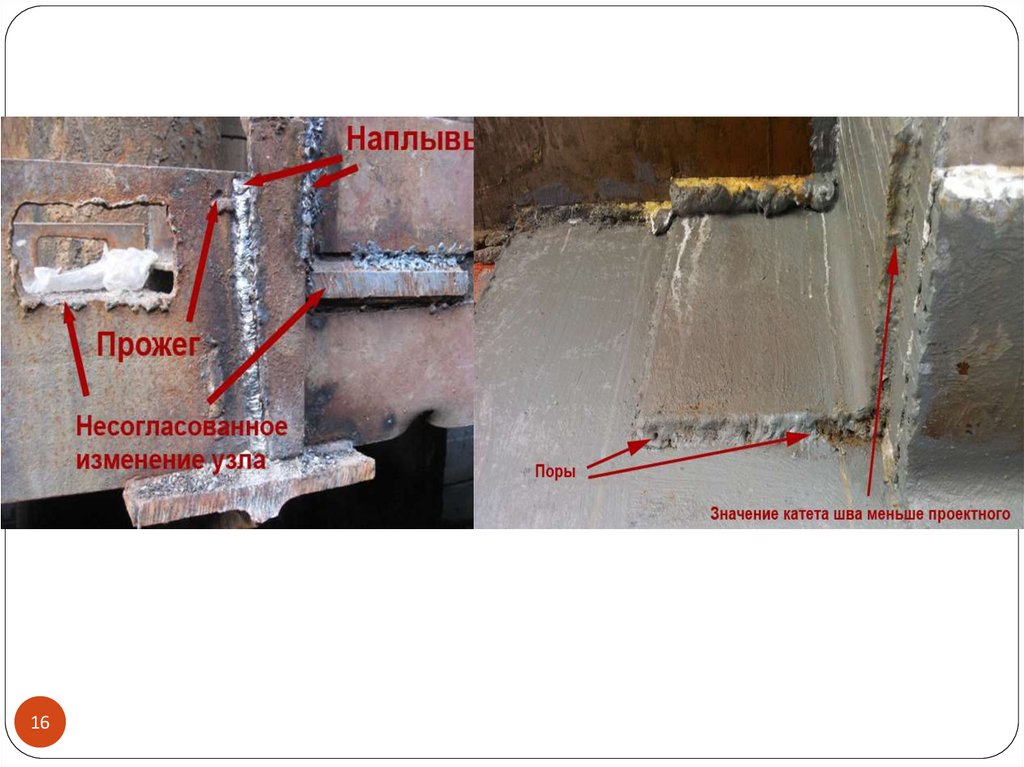

Дефекты сварных соединений12

13.

1314.

1415.

Трещины сварного шва15

16.

1617.

Подрез основного металла шва17

18.

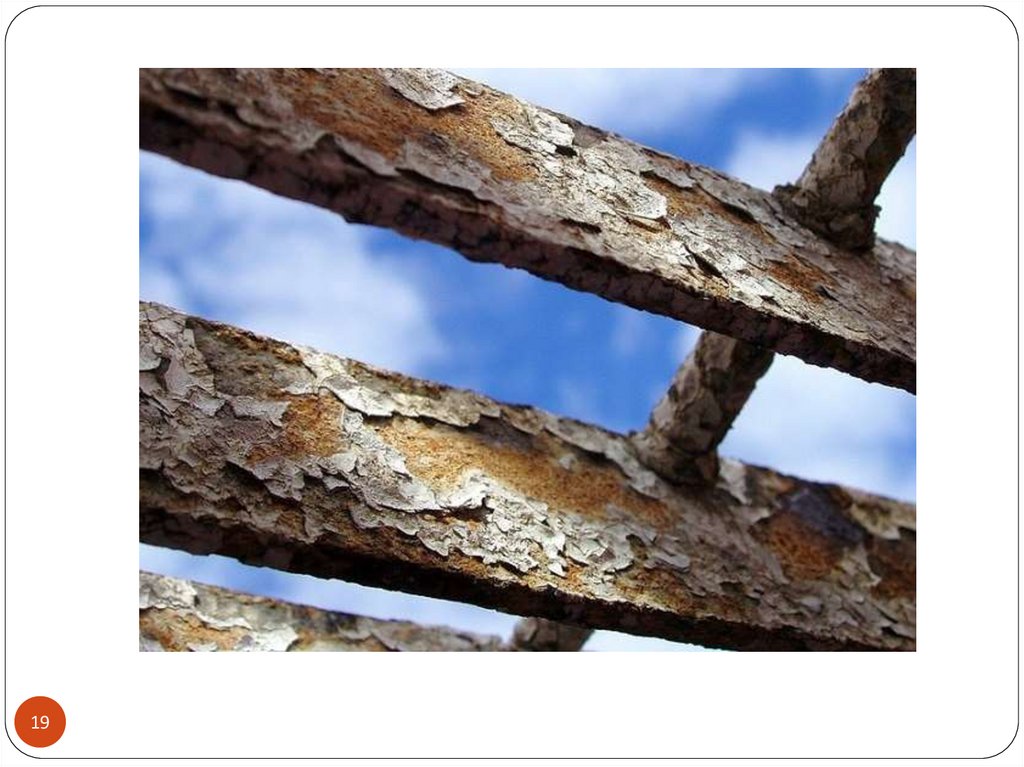

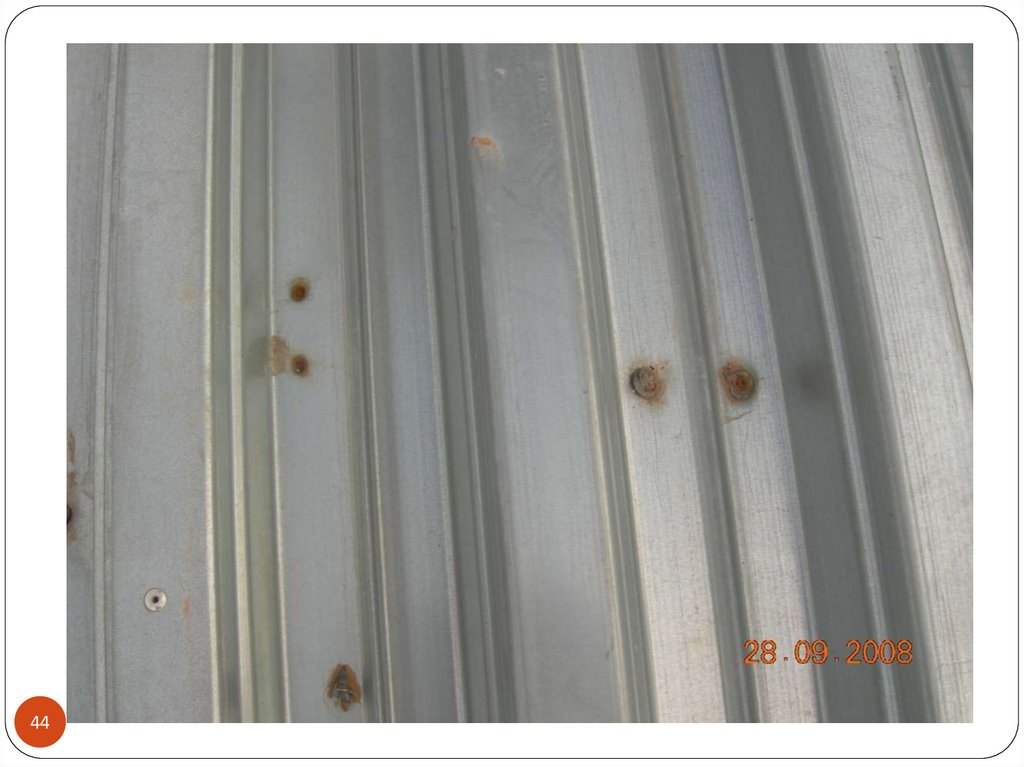

4) Коррозия металлических конструкций18

19.

1920.

2021. Контролируемые параметры

Контролируемыми параметрами для металлическихконструкций являются:

геометрические размеры элементов;

прогибы, искривления, смещения;

предел текучести и временное сопротивление металла;

относительное удлинение;

ударная вязкость при различных температурах и после

механического старения;

химический состав стали элементов, сварных швов,

болтов, заклепок;

размеры (длина, катет) сварных швов;

количество и диаметр заклепок и болтов в узлах;

класс точности и класс прочности болтов

21

22.

2223.

Прочностные характеристики стали, сварных швов,болтов и заклепок, их пластичность, химический

состав и склонность к хрупкому разрушению

определяются в случаях, если:

отсутствуют исполнительная документация и

сертификаты или недостаточны имеющиеся в них

сведения;

обнаружены в конструкциях повреждения,

связанные с низким качеством стали (расслой,

хрупкие трещины и др.);

изыскиваются резервы несущей способности

конструкций;

металл претерпел пластические деформации или

воздействие высоких температур;

возможно развитие межкристаллитной коррозии

или коррозионного растрескивания металла.

23

24. 2 Контролируемые параметры дефектов

размеры ослабления поперечного сечения элементов, непредусмотренные проектом;

размеры трещин в основном металле, сварных швах и

околошовной зоне сварных швов;

непровары, неполномерность, наличие кратеров,

чешуйчатость и др. в сварных швах;

подрезы основного металла;

общее искривление элемента или конструкции по всей

длине между точками закрепления;

местные искривления на части длины элемента или

вмятины;

взаимное смещение конструкций;

зазоры в местах сопряжения конструкций;

смещение болтов и заклепок с разбивочных осей и рисок;

глубина коррозии элементов;

24 степень разрушения защитных покрытий

25.

2526. Определение прочностных характеристик стали

Прочность стали может быть определена:механическими испытаниями на растяжение

образцов по ГОСТ 1497, ГОСТ 11150, ГОСТ 12004

по химическому составу по ГОСТ 22536, методом

фотоэлектрического спектрального анализа по

ГОСТ 18895 или методом спектрографического

анализа по ГОСТ 27809

неразрушающими методами контроля по ГОСТ

22761-77, ГОСТ 23273-78 с корректировкой данных

на основе контрольных лабораторных испытаний

не менее трех образцов для каждого вида профиля

по измерению твердости по Бриннелю по ГОСТ

9012-59 и ГОСТ 9013-59

26

27.

Отбор образцовПробы для химического анализа и механических

испытаний отбирают отдельно для каждой партии

металла. К одной партии принадлежат элементы

одного вида проката (лист, уголок, двутавры и т.д.),

одинаковые по номерам, толщинам, маркам стали и

входящие в состав однотипных конструкций (ферм,

подкрановых балок, колонн и т.д.), одного периода

поставки

При отборе пробы должна быть обеспечена прочность

данного элемента конструкции, в необходимых

случаях места отбора должны быть усилены или

устроены страхующие приспособления

Для химического анализа стали отбирается стружка по

ГОСТ 7565 путем высверливания после очистки

поверхности. Вес стружки должен составлять 50-100 г.

3

27 Это соответствует 6,4-12,7 см .

28.

Для механических испытаний образцы отбираются поГОСТ 7564 из ненагруженных или малонагруженных

участков (из неприкрепленных полок уголков, полок на

концевых участках балок и т.п. ). Минимальные

размеры образцов: t=8-10 мм, b=30-35 мм, l=205-220 мм.

Допускается вырезание заготовок шириной b=12-15 мм

и длиной l=60-70 мм, из которых изготавливаются

цилиндрические образцы с диаметром d0=10 мм и

начальной длиной l0=50 мм.

Отбор образцов производят:

для листовой стали - поперек направления проката,

сортовой и фасонной - вдоль направления проката.

Количество образцов для механических испытаний:

не менее трех - из конструктивного элемента (колонна,

балка);

не менее шести – из партии однотипных конструкций (не

28

менее двух из одного металла).

29.

При определении прочностных характеристик стализаклепок, болтов и гаек:

для химического анализа отбирают не менее двух проб;

для механических испытаний не менее пяти проб от

условной партии.

Условную партию заклепок составляют заклепки

одного типоразмера, установленные в однотипных

конструкциях, одной очереди строительства, но не

более 5000 штук.

Условную партию болтов составляют болты и гайки

одного типоразмера, одной формы исполнения и

одного способа изготовления, одной партии поставки,

установленные в однотипных конструкциях одной

очереди строительства и одного назначения, но не

более 2000 штук.

29

30.

Испытание на растяжениеНачальную площадь поперечного сечения образцов Fо,

мм2, вычисляют по формуле

m

,

pl

где т - масса испытуемого образца кг;

l - длина испытуемого образца, м;

р - плотность стали, 7850 кг/м3.

Fo

Перед испытанием образец размечается на n равных

частей. Расстояние между метками принимается равным

или кратным 10 мм.

Начальную расчетную длину l0 измеряют с

погрешностью не более 0,5 мм.

30

31.

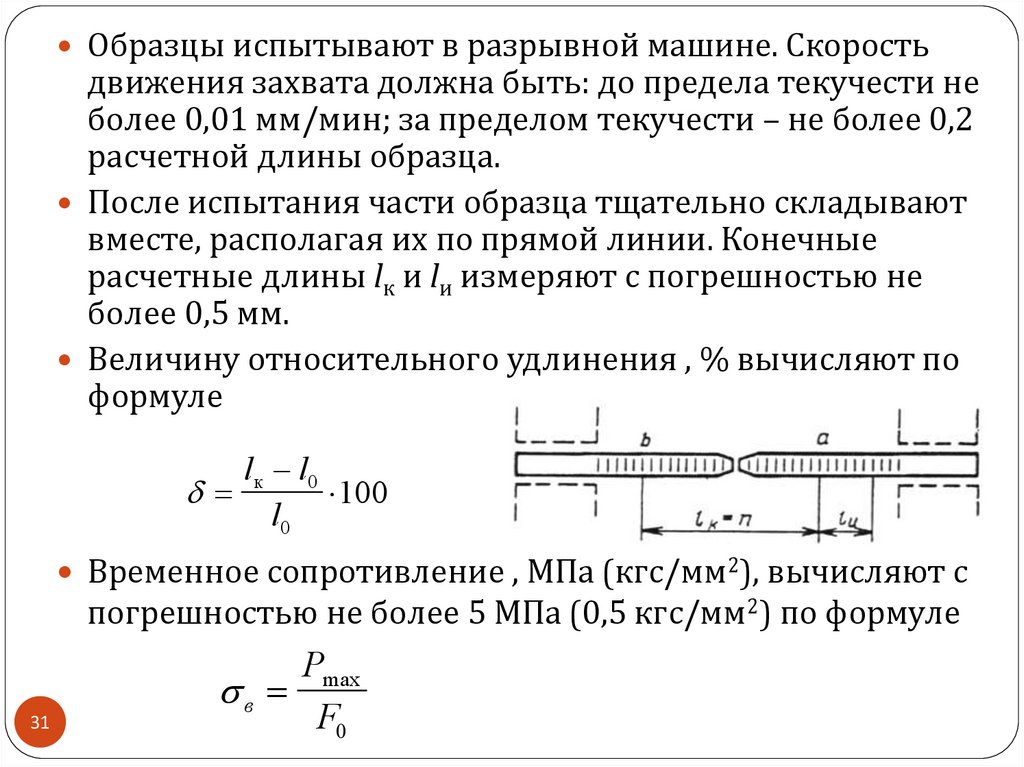

Образцы испытывают в разрывной машине. Скоростьдвижения захвата должна быть: до предела текучести не

более 0,01 мм/мин; за пределом текучести – не более 0,2

расчетной длины образца.

После испытания части образца тщательно складывают

вместе, располагая их по прямой линии. Конечные

расчетные длины lк и lи измеряют с погрешностью не

более 0,5 мм.

Величину относительного удлинения , % вычисляют по

формуле

lк l0

100

l0

Временное сопротивление , МПа (кгс/мм2), вычисляют с

погрешностью не более 5 МПа (0,5 кгс/мм2) по формуле

31

Рmax

в

F0

32.

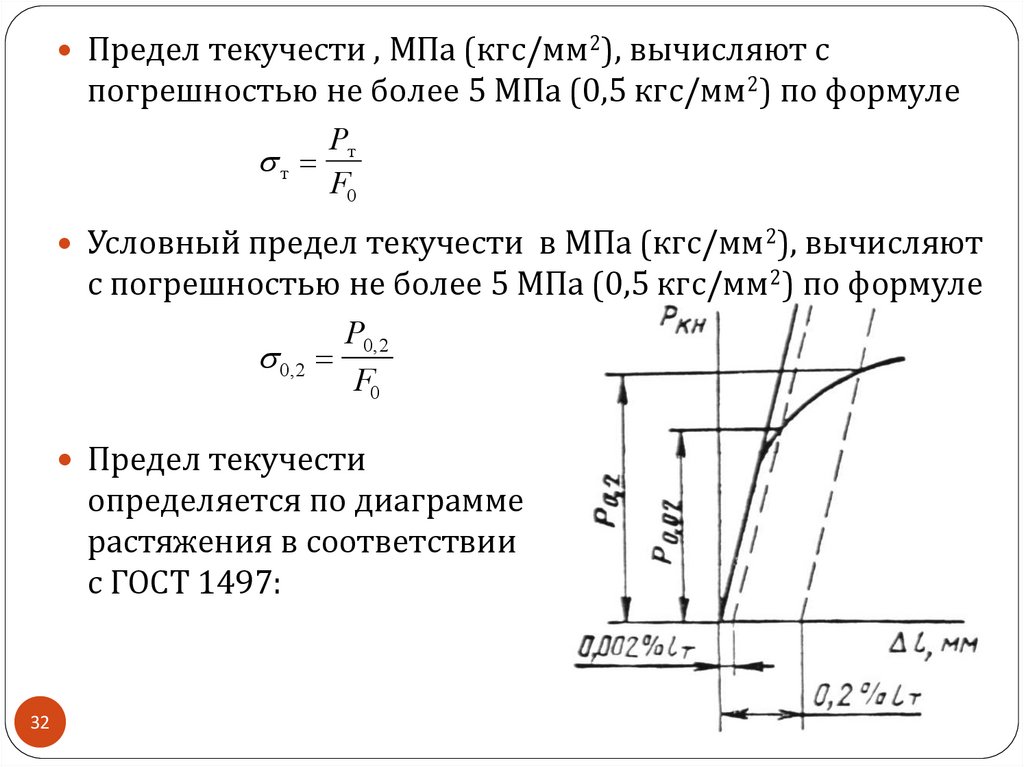

Предел текучести , МПа (кгс/мм2), вычисляют спогрешностью не более 5 МПа (0,5 кгс/мм2) по формуле

Рт

т

F0

Условный предел текучести в МПа (кгс/мм2), вычисляют

с погрешностью не более 5 МПа (0,5 кгс/мм2) по формуле

Р0,2

0, 2

F0

Предел текучести

определяется по диаграмме

растяжения в соответствии

с ГОСТ 1497:

32

33.

Определение свойств металла по твердостиПрименяют портативные переносные приборы:

Польди-Хютта, Баумана, ВПИ-2, ВПИ-3к и др.

Полученные при испытании на твердость данные

переводятся в характеристики механических свойств

металла по эмпирической формуле.

Зависимость между твердостью по Бринеллю и

временным сопротивлением металла , устанавливается

по формуле:

3,5HB ,

где НВ - твердость по Бринеллю.

33

34.

Твердомер динамический ТДМ-234

Твердомер динамический Novotest

35. Задание расчетных характеристик стали

Условная марка (класс) стали устанавливаетсясопоставлением ее химического состава и механических

свойств с требованиями стандартов, действующих на

период поставки.

Расчетные сопротивления проката и элементов

соединений назначают в соответствии со СНиП II-23-81*:

Ry = Ryn/ m,

где Ry – расчетное сопротивление стали, Мпа (кгс/см2);

Ryn – нормативное сопротивление стали, Мпа (кгс/см2);

т - коэффициент надежности по материалу.

• Расчетные сопротивления стали не должны превышать

значений, установленных ГОСТами, действовавшими в

период выплавки исследуемой стали.

35

36.

Коэффициент надежности по материалу т принимают:для конструкций, изготовленных до 1932 г., и для

сталей, у которых полученные при испытаниях

значения предела текучести ниже 215 МПа, - 1,2;

для конструкций, изготовленных в 1932—1982 гг., и

для сталей с пределом текучести ниже 380 Мпа - 1,1;

для сталей с пределом текучести выше 380 Мпа - 1,15;

для конструкций, изготовленных после 1982 г., - по

СНиП II-23-81.

Для элементов конструкций, имеющих коррозионный

износ с потерей более 25 % площади поперечного

сечения или остаточную после коррозии толщину 5 мм и

менее, расчетные сопротивления должны умножаться на

коэффициент , принимаемый равным 0,95 для

слабоагрессивных, 0,9 — для среднеагрессивных и 0,85 —

для сильноагрессивных сред.

36

37.

Несущая способность металлических элементовопределяется по СНиП II-23-81, при этом должны

учитываться:

фактические сечения элементов (без коррозии)

фактические механические свойства стали

фактические схемы передачи нагрузки (расчетные

схемы)

37

38. Приборы для определения геометрических размеров конструкций и сварных швов

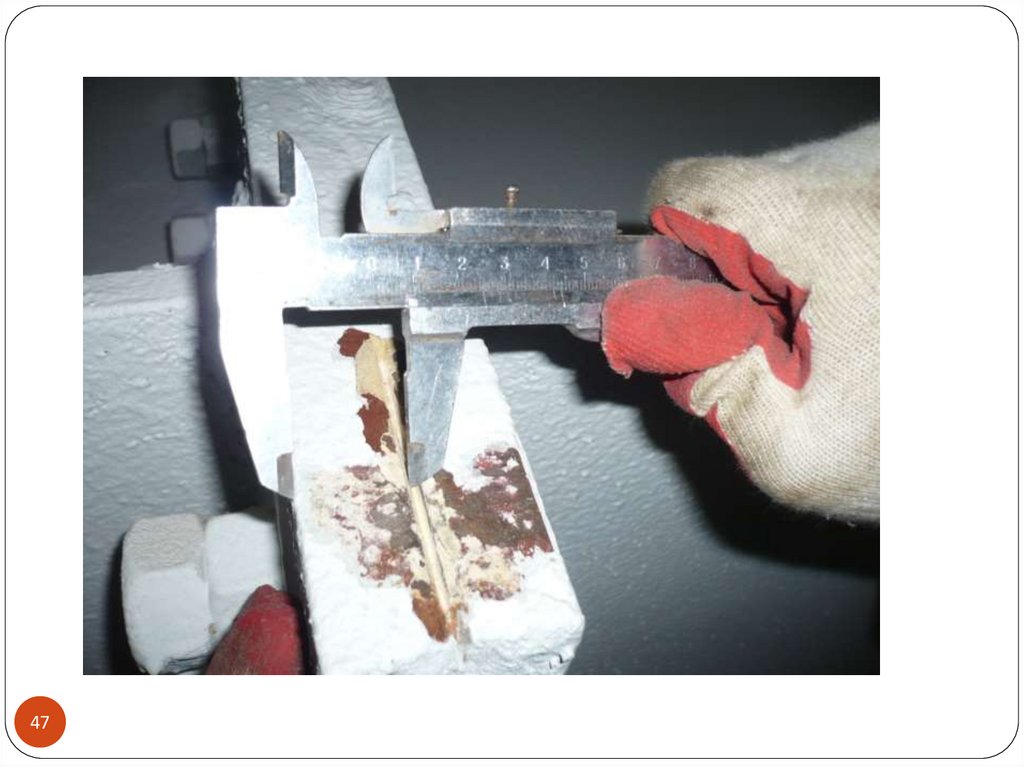

ШтангенциркульТолщиномер ультразвуковой ТУЗ-2

38

Катетомеры

39. Испытание болтового соединения на разрыв

Испытуемые образцы узлового соединения, отобранные с местааварии

39

40.

Общий вид разрывной машины с установленным испытуемымобразцом болтового соединения

40

41.

31

2

41

Испытуемый образец болтового соединения: 1 –

коннектор (узловой элемент структурной конструкции);

2 – болт; 3 – место разрыва болта

42.

Разрыв болта по сечению, ослабленному скрытой трещиной42

mechanics

mechanics