Similar presentations:

Болтовые и заклепочные соединения. Соединения на обычных и высокопрочных болтах, их расчет и конструирование. Лекция 4

1.

1. Болтовые и заклепочные соединения2. Соединения на обычных и

высокопрочных болтах, их расчет и

конструирование.

Лекция 4

2.

Соединения металлических конструкций предназначены длясопряжения отдельных элементов между собой. Выбор вида

соединения зависит от вида напряженного состояния соединяемых

элементов; величины и характера действующей нагрузки; формы

сопрягаемых элементов; условий работы соединения и др.

В металлических конструкциях применяют

сварные, болтовые и заклепочные соединения.

3.

Болтовыесоединения

применяют

преимущественно

при

монтаже

металлических конструкций. Болтовые и

заклепочные

соединения

не

рекомендуется в конструкциях из сталей

высокой прочности, поскольку отверстия

не

дают

возможности

полностью

использовать прочность стали.

Обычные болтовые соединения менее

плотны, чем заклепочные и дают большие

сдвиги, но они более просты в

постановке,

широко

применяют

в

монтажных соединениях.

4.

Заклепочные соединения в стальных конструкцияхв связи с развитием сварки применяются в

отдельных случаях при наличии знакопеременных

и вибрационных нагрузок. Широко применяются

заклепочные

соединения

в

алюминиевых

конструкциях

при

применении

сильно

разупрочняющихся при сварке сплавов. На

монтаже

заклепочные

соединения

могут

применяться только в исключительных случаях, так

как клепка в монтажных условиях очень неудобна

и трудоемка.

5.

Виды болтовых соединенийфланцевые

анкерные

срезные

фрикционные

другие виды: фрикционно-срезные;

клееболтовые; болто-заклепочные

5

6.

Виды соединений по месту выполненияЗаводские

Монтажные

• преимущественно сварные

• преимущественно болтовые

6

7.

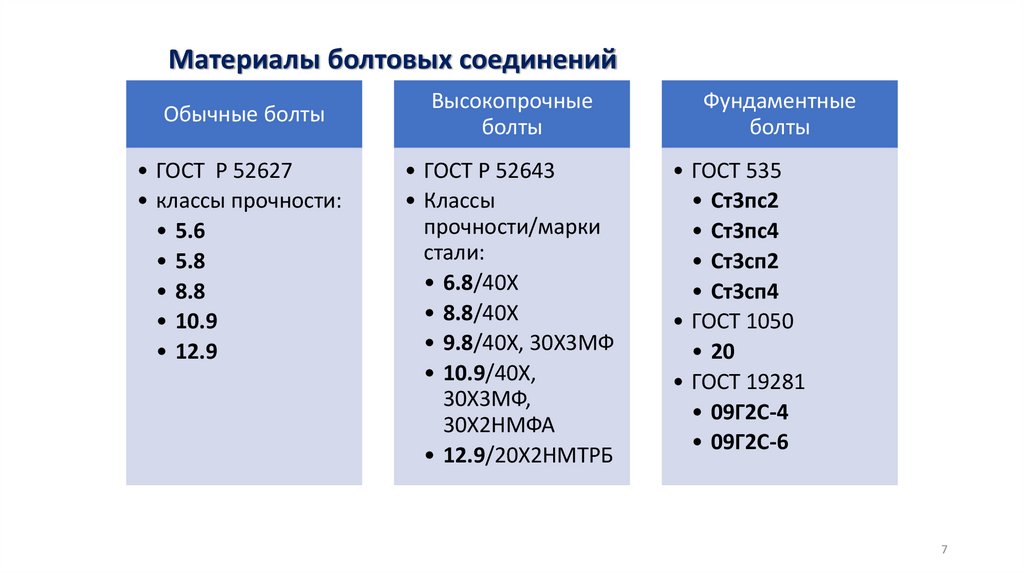

Материалы болтовых соединенийОбычные болты

• ГОСТ Р 52627

• классы прочности:

• 5.6

• 5.8

• 8.8

• 10.9

• 12.9

Высокопрочные

болты

• ГОСТ Р 52643

• Классы

прочности/марки

стали:

• 6.8/40Х

• 8.8/40Х

• 9.8/40Х, 30Х3МФ

• 10.9/40Х,

30Х3МФ,

30Х2НМФА

• 12.9/20Х2НМТРБ

Фундаментные

болты

• ГОСТ 535

• Ст3пс2

• Ст3пс4

• Ст3сп2

• Ст3сп4

• ГОСТ 1050

• 20

• ГОСТ 19281

• 09Г2С-4

• 09Г2С-6

7

8.

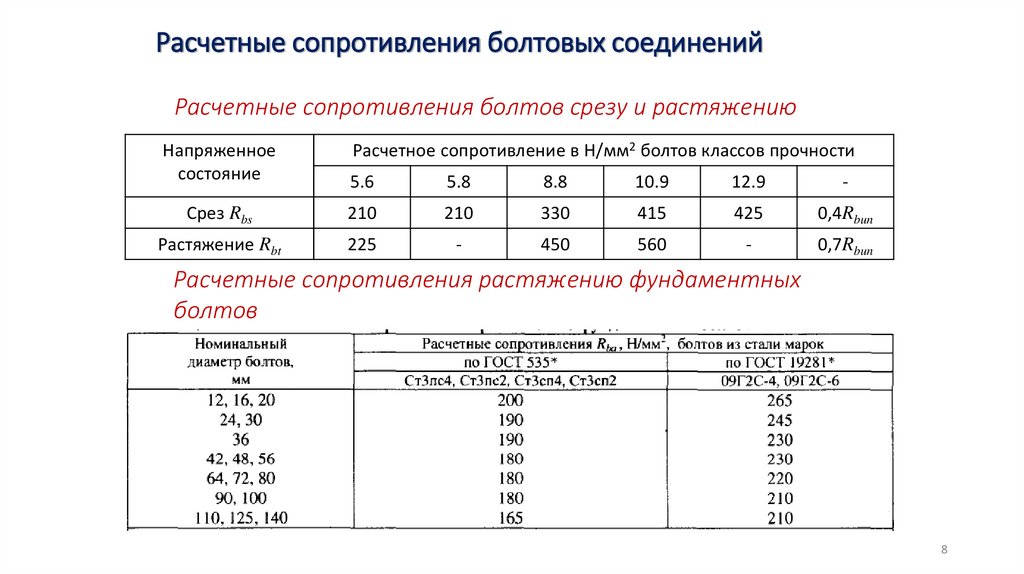

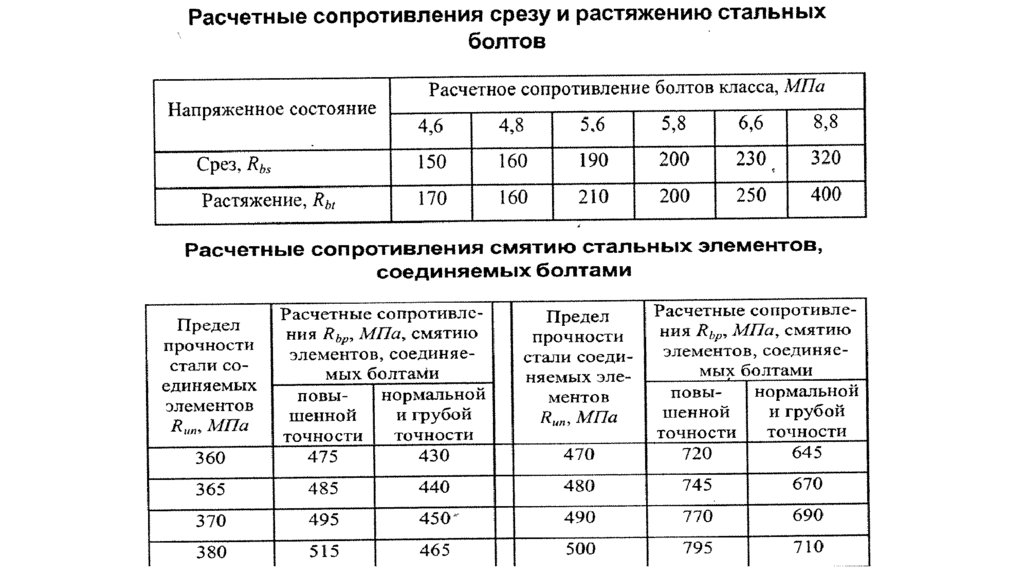

Расчетные сопротивления болтовых соединенийРасчетные сопротивления болтов срезу и растяжению

Расчетное сопротивление в Н/мм2 болтов классов прочности

Напряженное

состояние

5.6

5.8

8.8

10.9

12.9

-

Срез Rbs

210

210

330

415

425

0,4Rbun

Растяжение Rbt

225

-

450

560

-

0,7Rbun

Расчетные сопротивления растяжению фундаментных

болтов

8

9.

Нормативные и расчетные сопротивления растяжениювысокопрочных болтов из стали 40Х по ГОСТ Р 52643

9

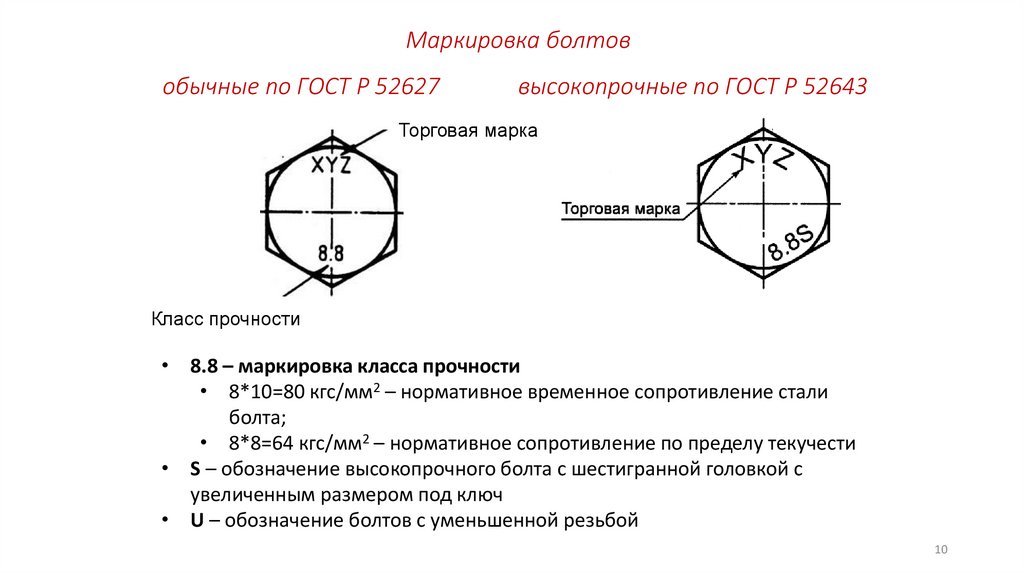

10.

Маркировка болтовобычные по ГОСТ Р 52627

высокопрочные по ГОСТ Р 52643

Торговая марка

Класс прочности

• 8.8 – маркировка класса прочности

• 8*10=80 кгс/мм2 – нормативное временное сопротивление стали

болта;

• 8*8=64 кгс/мм2 – нормативное сопротивление по пределу текучести

• S – обозначение высокопрочного болта с шестигранной головкой с

увеличенным размером под ключ

• U – обозначение болтов с уменьшенной резьбой

10

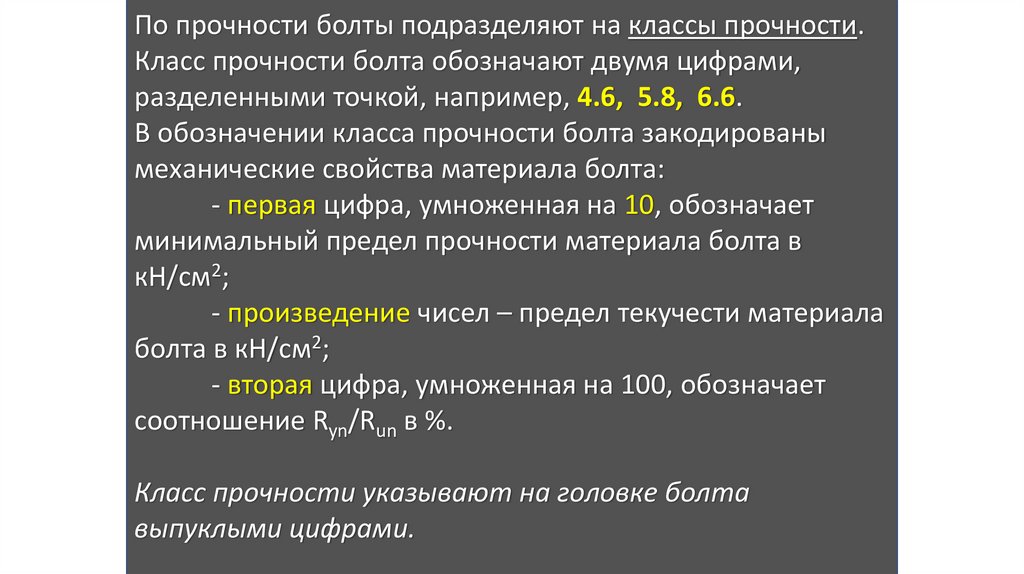

11.

По прочности болты подразделяют на классы прочности.Класс прочности болта обозначают двумя цифрами,

разделенными точкой, например, 4.6, 5.8, 6.6.

В обозначении класса прочности болта закодированы

механические свойства материала болта:

- первая цифра, умноженная на 10, обозначает

минимальный предел прочности материала болта в

кН/см2;

- произведение чисел – предел текучести материала

болта в кН/см2;

- вторая цифра, умноженная на 100, обозначает

соотношение Ryn/Run в %.

Класс прочности указывают на головке болта

выпуклыми цифрами.

12.

Болты класса точности С (грубой точности) ставят вотверстия, диаметр которых на 2 – 3 мм больше диаметра стержня

болта. Отклонение диаметра болта от номинала 1 мм. Такие

соединения обладают наибольшей деформативностью.

Болты класса точности В (нормальной точности)

устанавливают в отверстия, диаметр которых на 1 – 1,5 мм больше

диаметра стержня болта. Отклонение диаметра болта от номинала

0,52 мм. Такие соединения менее деформативны по сравнению с

соединениями на болтах класса точности С и требуют более

высокой точности при образовании отверстий в соединяемых

элементах конструкций.

Болты класса точности А (повышенной точности)

устанавливают в отверстия, которые просверлены на проектный

диаметр в собранных элементах, и их диаметр больше диаметра

стержня болта на 0,25 – 0,3 мм, а сами болты имеют только

минусовый допуск на диаметр стержня. Такие болты изготовляют

точением и поэтому они имеют высокую стоимость.

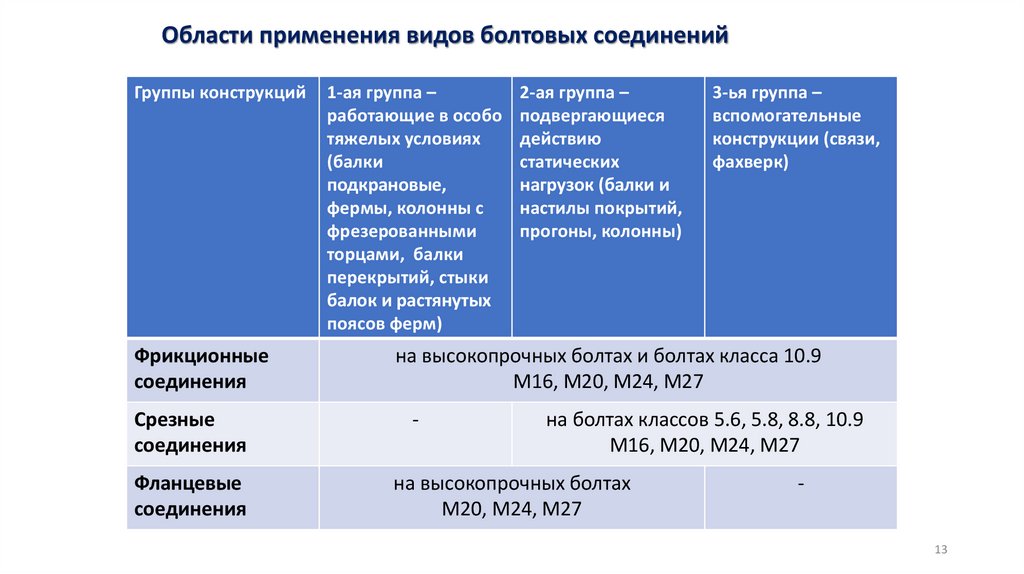

13.

Области применения видов болтовых соединенийГруппы конструкций

Фрикционные

соединения

Срезные

соединения

Фланцевые

соединения

1-ая группа –

работающие в особо

тяжелых условиях

(балки

подкрановые,

фермы, колонны с

фрезерованными

торцами, балки

перекрытий, стыки

балок и растянутых

поясов ферм)

2-ая группа –

подвергающиеся

действию

статических

нагрузок (балки и

настилы покрытий,

прогоны, колонны)

3-ья группа –

вспомогательные

конструкции (связи,

фахверк)

на высокопрочных болтах и болтах класса 10.9

М16, М20, М24, М27

-

на болтах классов 5.6, 5.8, 8.8, 10.9

М16, М20, М24, М27

на высокопрочных болтах

М20, М24, М27

13

14.

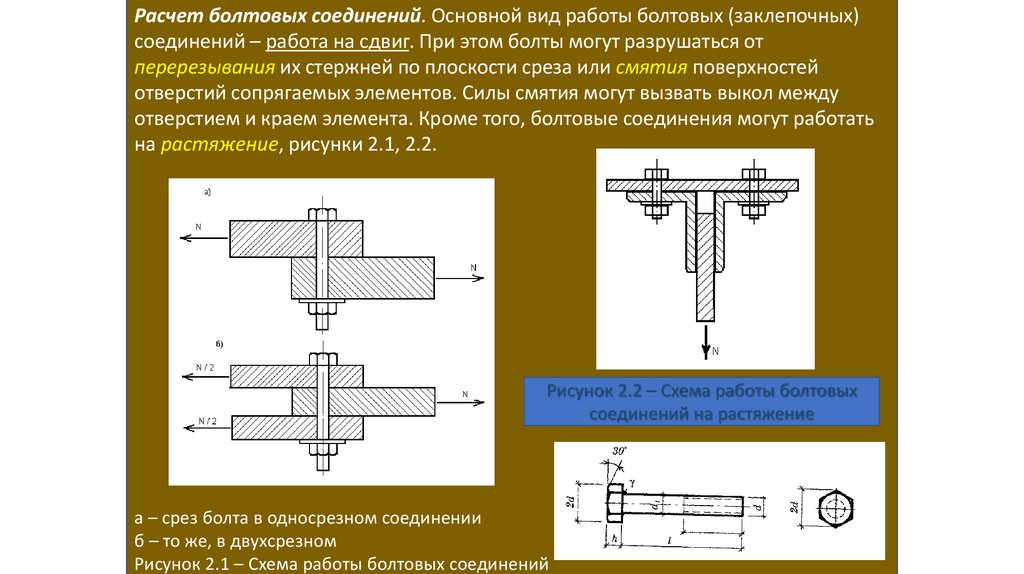

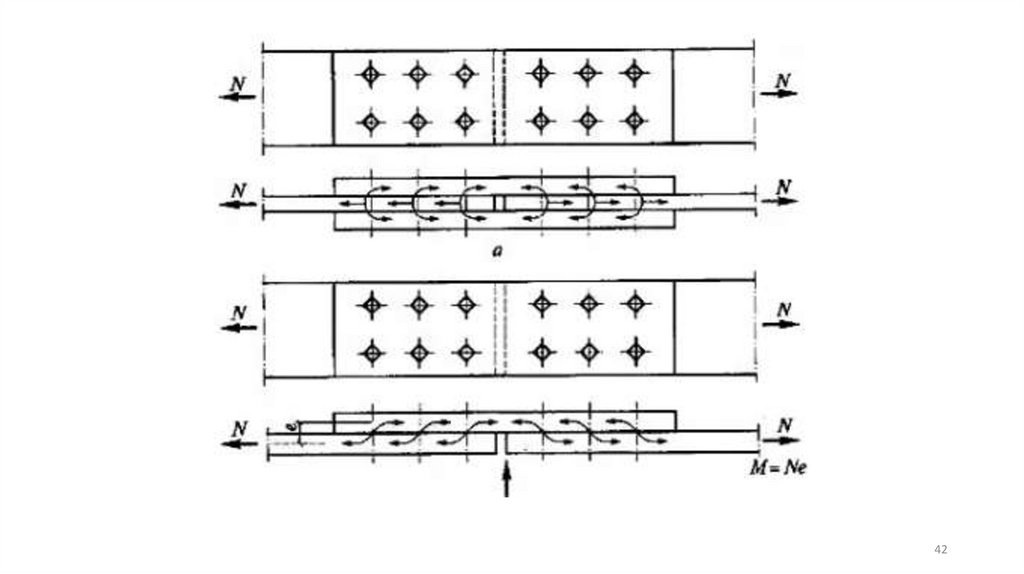

Расчет болтовых соединений. Основной вид работы болтовых (заклепочных)соединений – работа на сдвиг. При этом болты могут разрушаться от

перерезывания их стержней по плоскости среза или смятия поверхностей

отверстий сопрягаемых элементов. Силы смятия могут вызвать выкол между

отверстием и краем элемента. Кроме того, болтовые соединения могут работать

на растяжение, рисунки 2.1, 2.2.

Рисунок 2.2 – Схема работы болтовых

соединений на растяжение

а – срез болта в односрезном соединении

б – то же, в двухсрезном

Рисунок 2.1 – Схема работы болтовых соединений

15.

Работа болтового соединенияа – болты грубой и нормальной

точности; б – болты повышенной

точности; в – высокопрочные болты; 1,

2, 3, 4 – этапы работы соединений

Работу соединения можно разбить на четыре этапа:

- на 1 этапе, пока силы трения между соединяемыми

элементами не преодолены, сами болты не испытывают

сдвигающих усилий и работают только на растяжение, все

соединение работает упруго;

-при увеличении внешней сдвигающей силы, силы внутреннего

трения оказываются преодоленными и наступает 2-й этап –

садвиг всего соединения на величину зазора между

поверхностью отверстия и стержнем болта;

- на 3-м этапе сдвигающее усилие в основном передается

давлением поверхности отверстия на стержень болта; стержень

болта и края отверстия постепенно обминаются; болт

изгибается, растягивается, так как головка и гайка препятствуют

свободному изгибу стержня;

- постепенно плотность соединения расстраивается, силы

трения уменьшаются и соединение переходит в 4-й этап

работы, характеризующийся его упругопластической работой.

Разрушение соединения происходит от среза болта, смятия

и выкола одного из соединяемых элементов или отрыва

головки болта.

16.

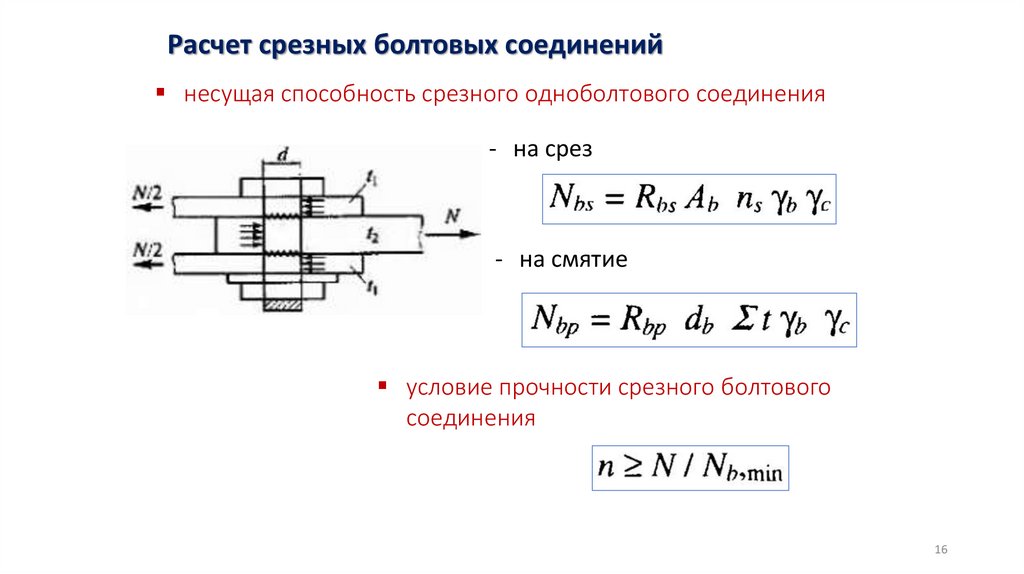

Расчет срезных болтовых соединенийнесущая способность срезного одноболтового соединения

- на срез

- на смятие

условие прочности срезного болтового

соединения

16

17.

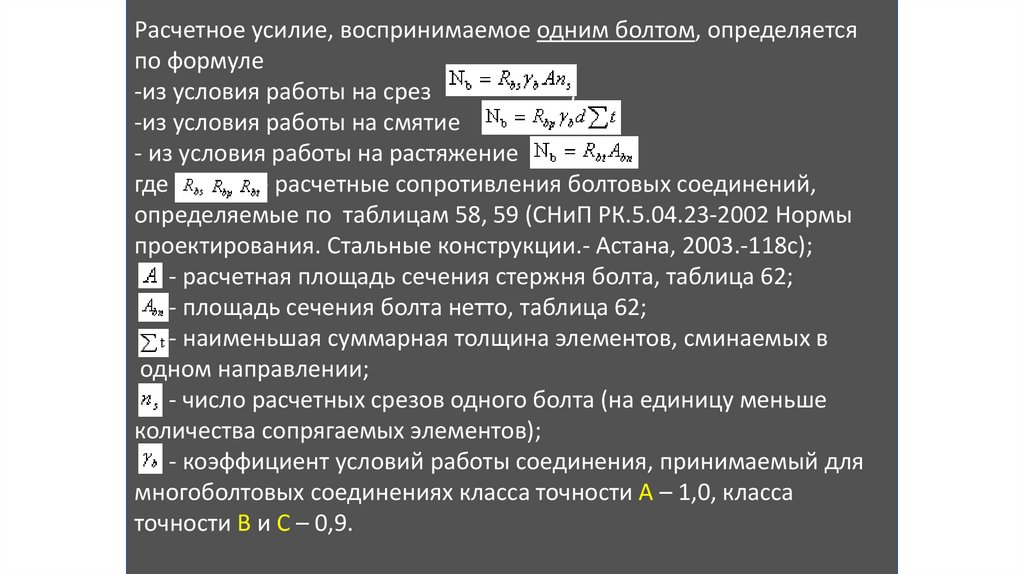

Расчетное усилие, воспринимаемое одним болтом, определяетсяпо формуле

-из условия работы на срез

;

-из условия работы на смятие

;

- из условия работы на растяжение

,

где

- расчетные сопротивления болтовых соединений,

определяемые по таблицам 58, 59 (СНиП РК.5.04.23-2002 Нормы

проектирования. Стальные конструкции.- Астана, 2003.-118с);

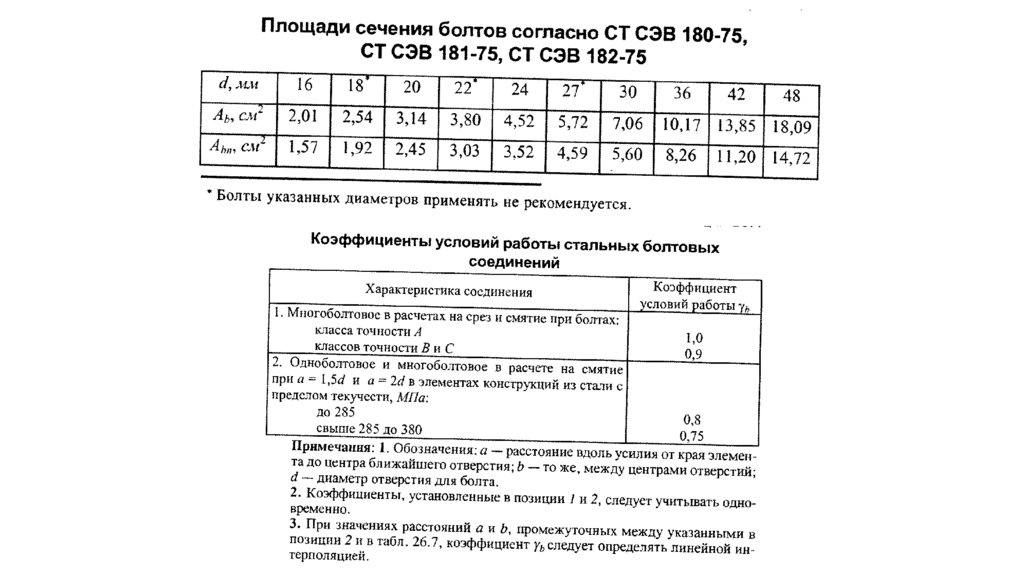

- расчетная площадь сечения стержня болта, таблица 62;

- площадь сечения болта нетто, таблица 62;

- наименьшая суммарная толщина элементов, сминаемых в

одном направлении;

- число расчетных срезов одного болта (на единицу меньше

количества сопрягаемых элементов);

- коэффициент условий работы соединения, принимаемый для

многоболтовых соединениях класса точности А – 1,0, класса

точности В и С – 0,9.

18.

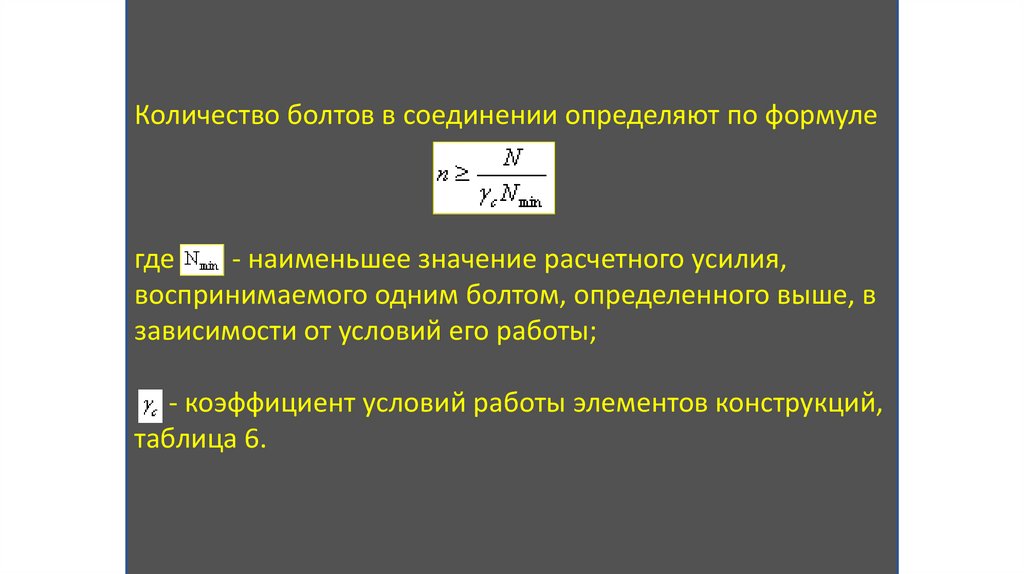

Количество болтов в соединении определяют по формуле,

где

- наименьшее значение расчетного усилия,

воспринимаемого одним болтом, определенного выше, в

зависимости от условий его работы;

- коэффициент условий работы элементов конструкций,

таблица 6.

19.

20.

21.

Особенности работы и расчет фрикционныхсоединений на высокопрочных болтах

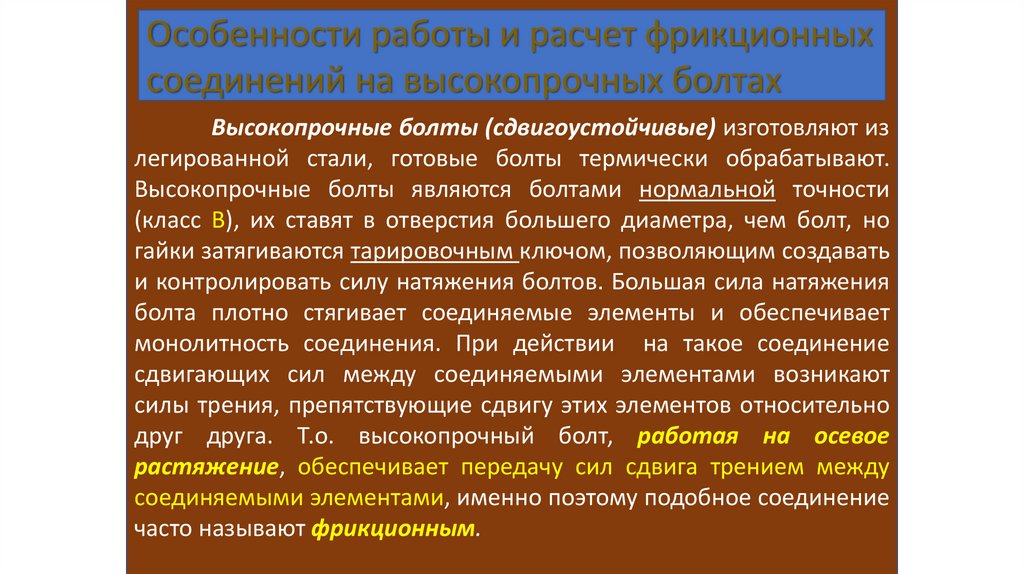

Высокопрочные болты (сдвигоустойчивые) изготовляют из

легированной стали, готовые болты термически обрабатывают.

Высокопрочные болты являются болтами нормальной точности

(класс В), их ставят в отверстия большего диаметра, чем болт, но

гайки затягиваются тарировочным ключом, позволяющим создавать

и контролировать силу натяжения болтов. Большая сила натяжения

болта плотно стягивает соединяемые элементы и обеспечивает

монолитность соединения. При действии на такое соединение

сдвигающих сил между соединяемыми элементами возникают

силы трения, препятствующие сдвигу этих элементов относительно

друг друга. Т.о. высокопрочный болт, работая на осевое

растяжение, обеспечивает передачу сил сдвига трением между

соединяемыми элементами, именно поэтому подобное соединение

часто называют фрикционным.

22.

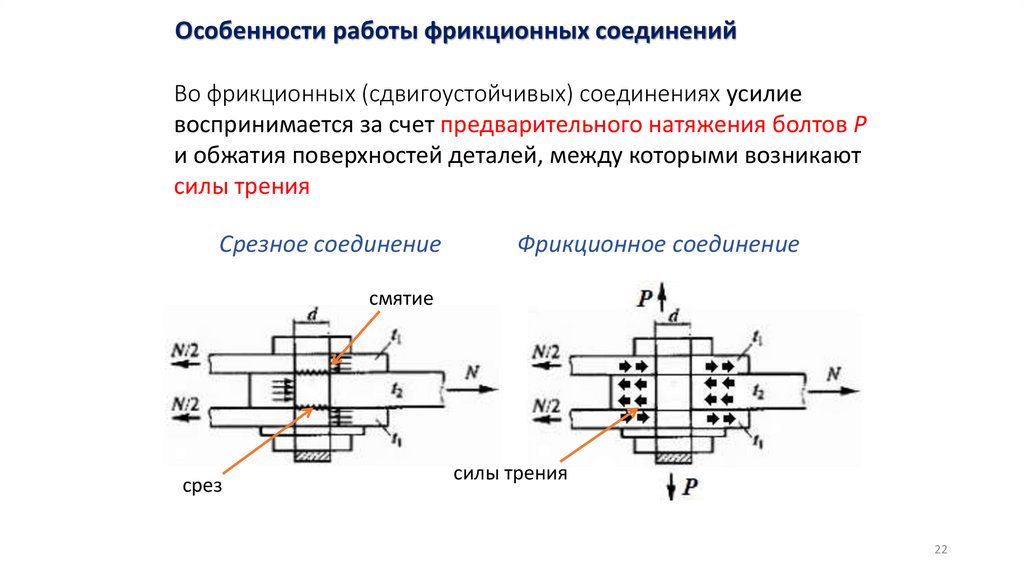

Особенности работы фрикционных соединенийВо фрикционных (сдвигоустойчивых) соединениях усилие

воспринимается за счет предварительного натяжения болтов P

и обжатия поверхностей деталей, между которыми возникают

силы трения

Срезное соединение

Фрикционное соединение

смятие

срез

силы трения

22

23.

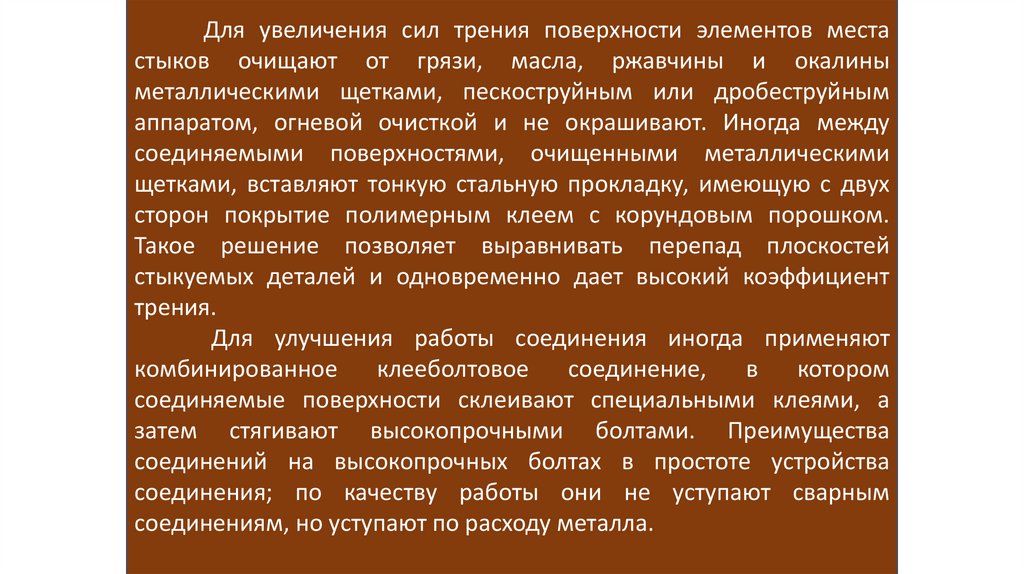

Для увеличения сил трения поверхности элементов местастыков очищают от грязи, масла, ржавчины и окалины

металлическими щетками, пескоструйным или дробеструйным

аппаратом, огневой очисткой и не окрашивают. Иногда между

соединяемыми поверхностями, очищенными металлическими

щетками, вставляют тонкую стальную прокладку, имеющую с двух

сторон покрытие полимерным клеем с корундовым порошком.

Такое решение позволяет выравнивать перепад плоскостей

стыкуемых деталей и одновременно дает высокий коэффициент

трения.

Для улучшения работы соединения иногда применяют

комбинированное

клееболтовое

соединение,

в

котором

соединяемые поверхности склеивают специальными клеями, а

затем стягивают высокопрочными болтами. Преимущества

соединений на высокопрочных болтах в простоте устройства

соединения; по качеству работы они не уступают сварным

соединениям, но уступают по расходу металла.

24.

Соединения на высокопрочных болтах рассчитывают впредположении передачи действующих в стыках и прикреплениях

усилий через трение, возникающее по соприкасающимся

плоскостям соединяемых элементов от натяжения высокопрочных

болтов. При этом распределение продольной силы между болтами

следует принимать равномерным.

Расчетное усилие Qbh, воспринимаемое поверхностью трения под

одним высокопрочным болтом определяют по формуле

,

где

- расчетное сопротивление растяжению

высокопрочного болта;

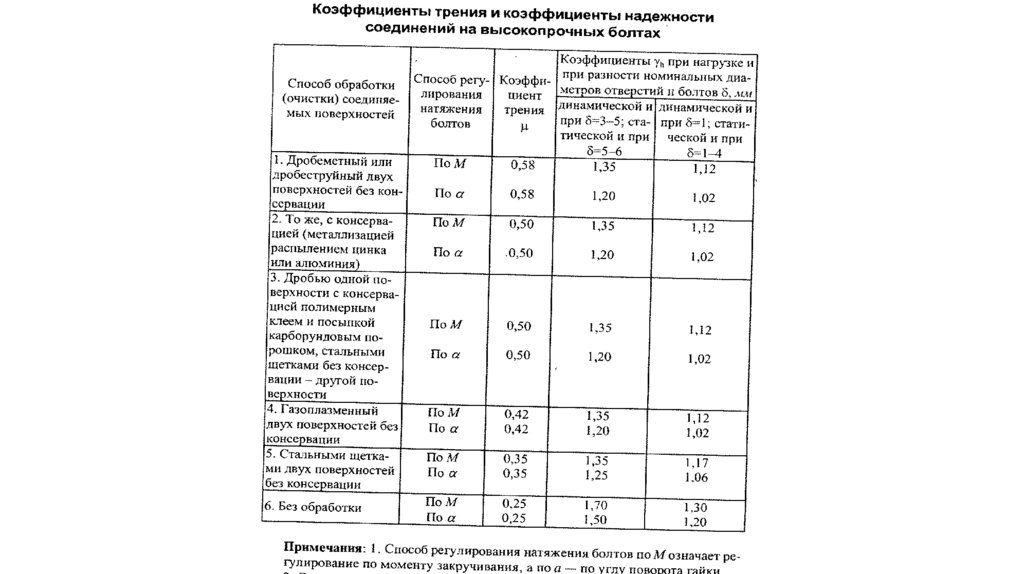

μ - коэффициент трения, таблица 37, / СНиП /;

γh - коэффициент надежности, таблица 37;

- площадь сечения болта нетто, таблица 62, / СНиП /;

γb - коэффициент условий работы соединения, принимаемый

равным 0,8 при п < 5; 0,9 при 5 < п < 10 и 1 при п ≥ 10.

25.

Технология устройства фрикционных соединений• Виды обработки поверхностей:

• дробеметная, дробеструйная

• стальными щетками

• газопламенная

• без обработки

• Способы консервации поверхностей:

• без консервации

• металлизация распылением цинка или алюминия

• полимерным клеем и посыпкой корундовым

порошком

25

26.

27.

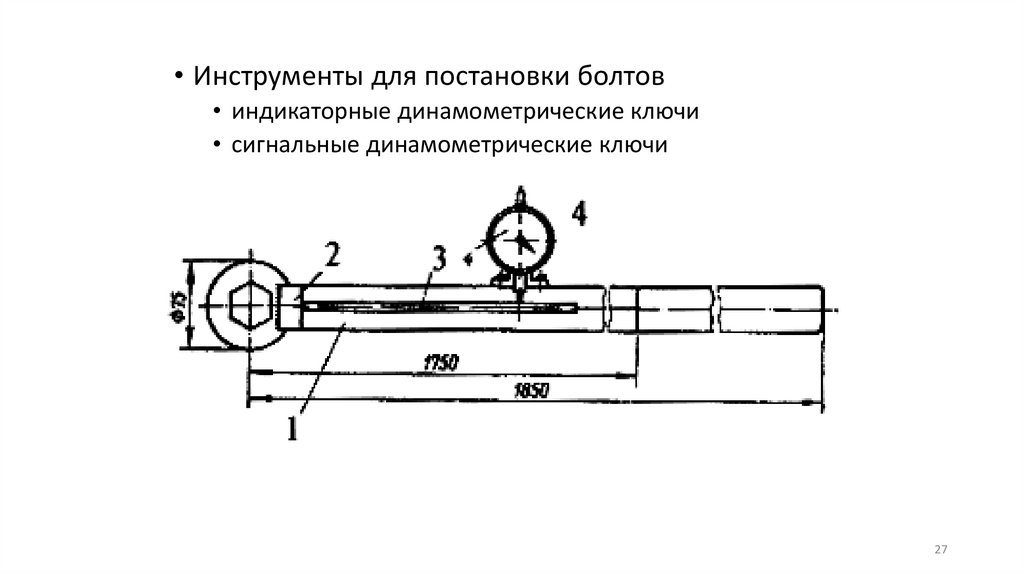

• Инструменты для постановки болтов• индикаторные динамометрические ключи

• сигнальные динамометрические ключи

27

28.

• Тарировка динамометрических ключейВеличина крутящего момента

M кр ndKP

n=1,06 – коэффициент запаса;

d – диаметр болта;

K – коэффициент закручивания

(при отсутствии

экспериментальных данных

K=0,18);

P – осевое натяжение болта по

проекту

d, мм

P, кН

20

167

P Rbh Abn

24

239

27

312

Rbh 0, 7 Rbun

28

29.

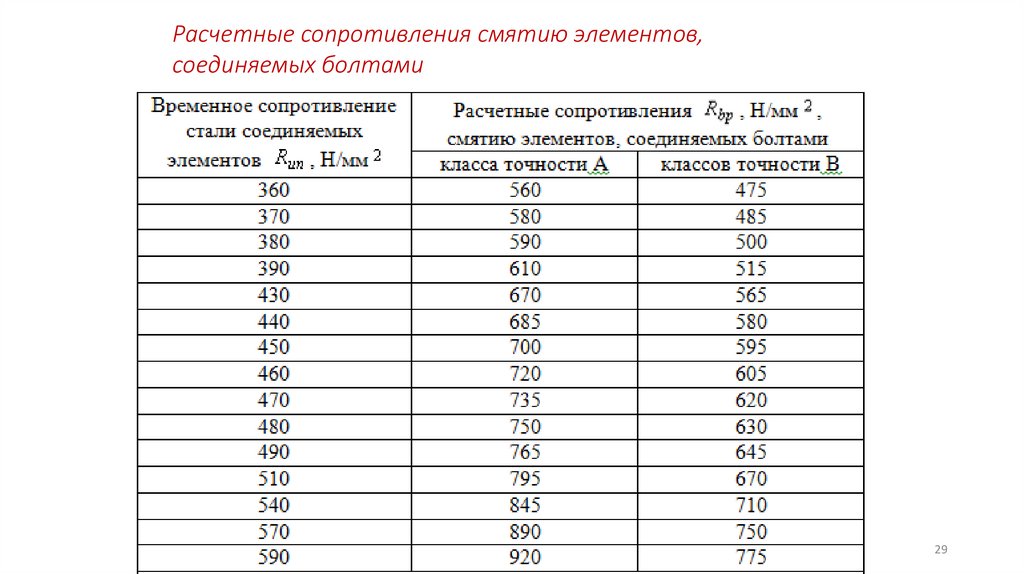

Расчетные сопротивления смятию элементов,соединяемых болтами

29

30.

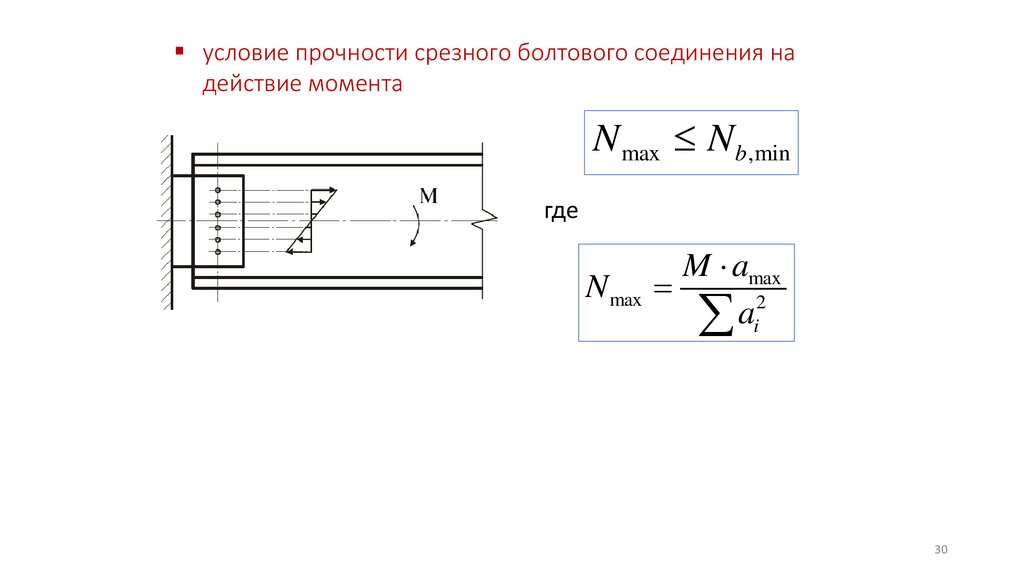

условие прочности срезного болтового соединения надействие момента

N max Nb ,min

где

M amax

N max

2

a

i

30

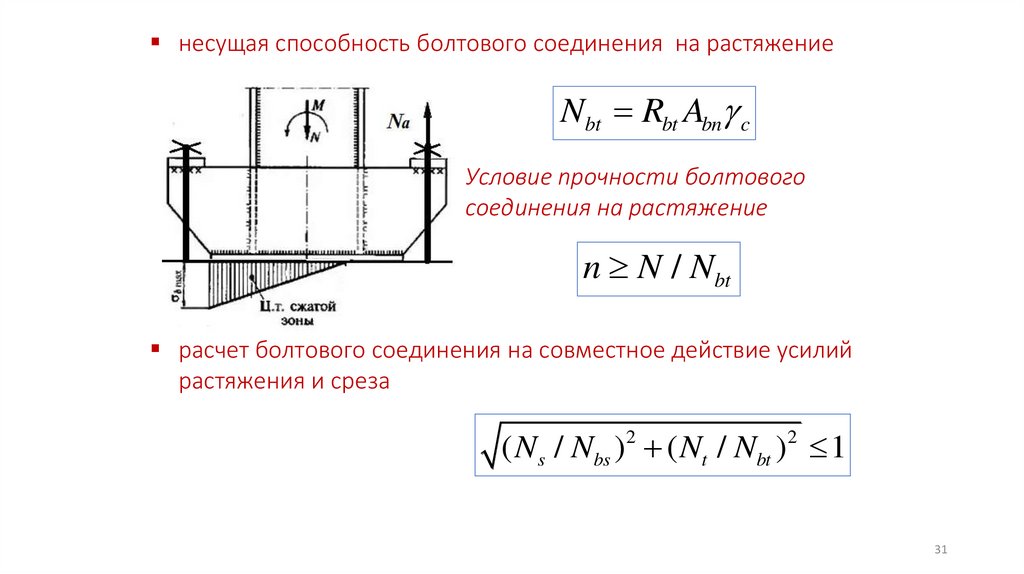

31.

несущая способность болтового соединения на растяжениеNbt Rbt Abn c

Условие прочности болтового

соединения на растяжение

n N / Nbt

расчет болтового соединения на совместное действие усилий

растяжения и среза

( Ns / Nbs ) ( Nt / Nbt ) 1

2

2

31

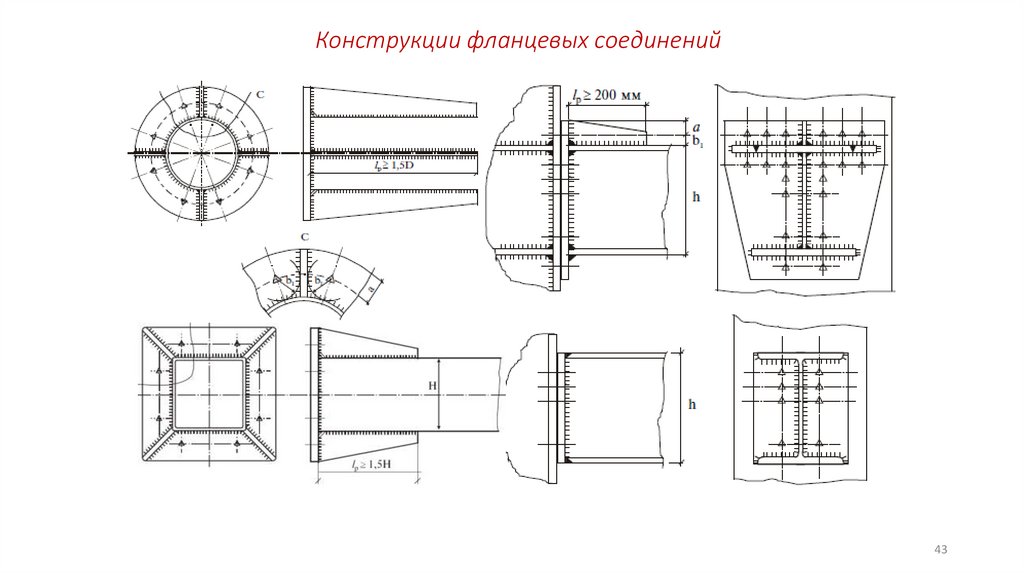

32.

Расчет фланцевых болтовых соединенийПри расчете фланцевых соединений

следует проверять:

• несущую способность болтового

соединения на растяжение

• прочность фланцевых листов при изгибе

• прочность сварных швов, соединяющих

фланец с основным металлом

• несущую способность фрикционного

соединения (при действии сил сдвига)

32

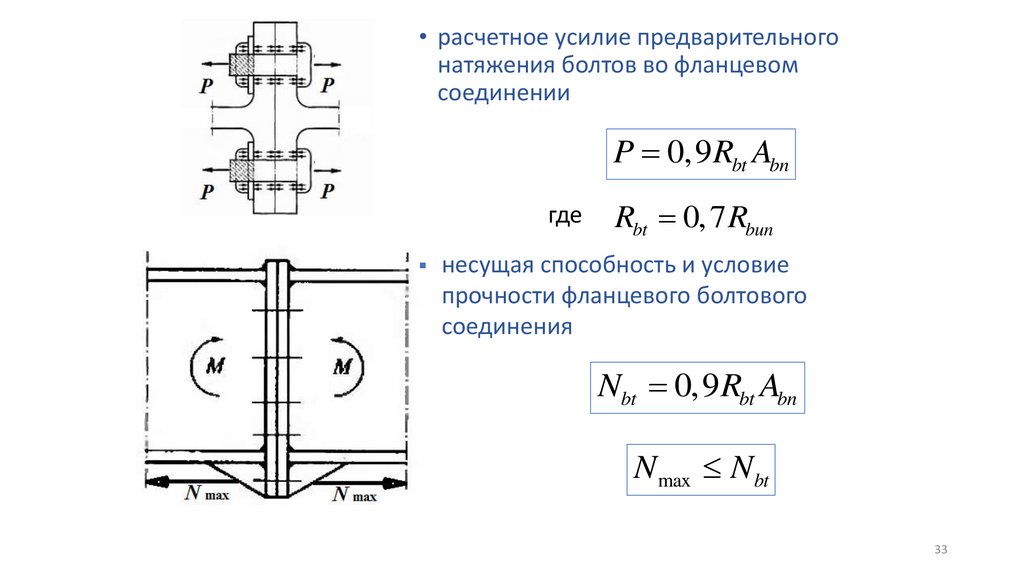

33.

• расчетное усилие предварительногонатяжения болтов во фланцевом

соединении

P 0,9 Rbt Abn

где

Rbt 0,7 Rbun

несущая способность и условие

прочности фланцевого болтового

соединения

Nbt 0,9 Rbt Abn

N max Nbt

33

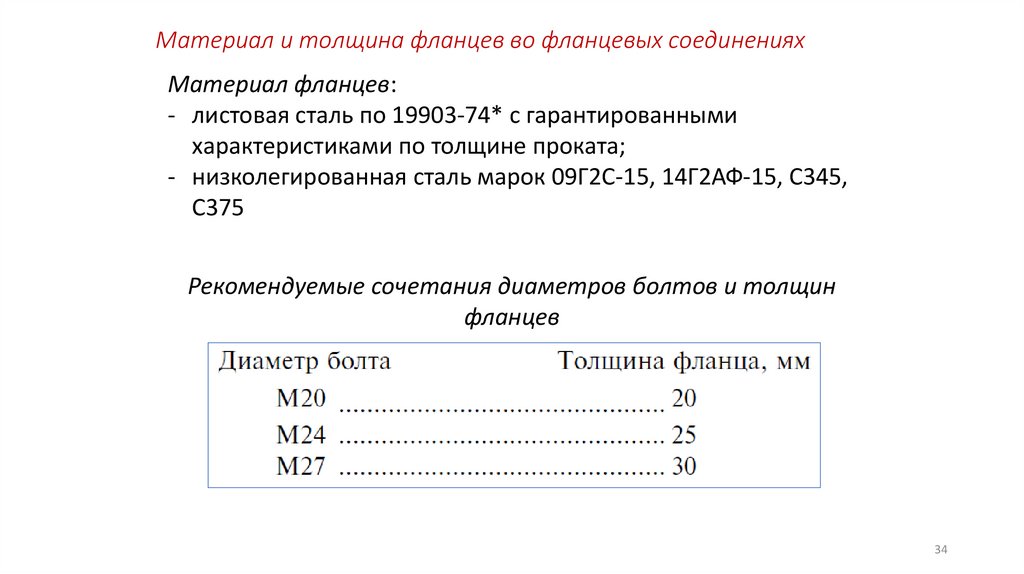

34.

Материал и толщина фланцев во фланцевых соединенияхМатериал фланцев:

- листовая сталь по 19903-74* с гарантированными

характеристиками по толщине проката;

- низколегированная сталь марок 09Г2С-15, 14Г2АФ-15, С345,

С375

Рекомендуемые сочетания диаметров болтов и толщин

фланцев

34

35.

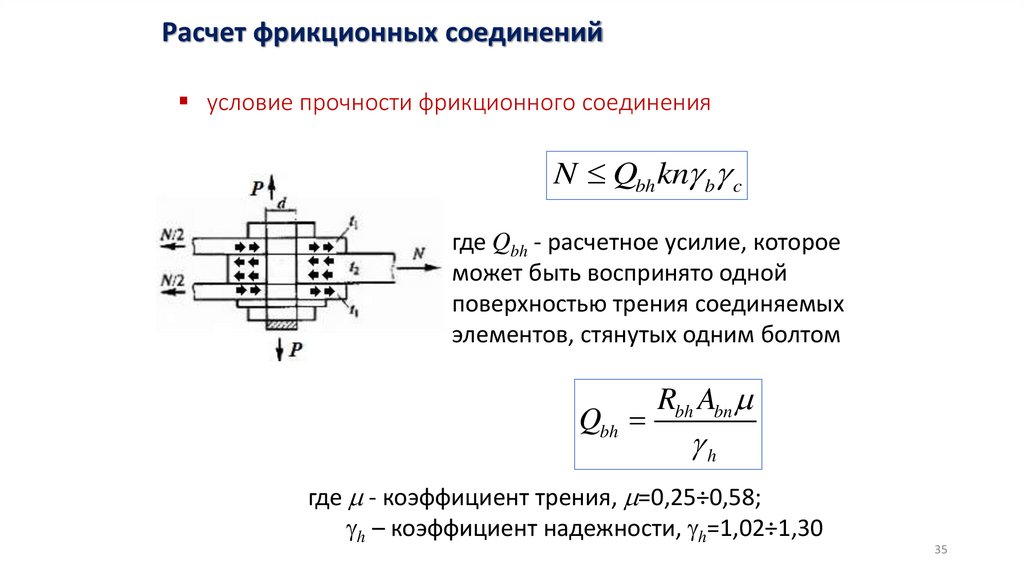

Расчет фрикционных соединенийусловие прочности фрикционного соединения

N Qbh kn b c

где Qbh - расчетное усилие, которое

может быть воспринято одной

поверхностью трения соединяемых

элементов, стянутых одним болтом

Qbh

Rbh Abn

h

где - коэффициент трения, =0,25÷0,58;

h – коэффициент надежности, h=1,02÷1,30

35

36.

Расчет фрикционного соединения в монтажном стыке балкиУсилие в поясах балки -

Nf

M If

hef I

Требуемое количество

болтов на поясной

полунакладке -

n

Nf

Qbh k b c

36

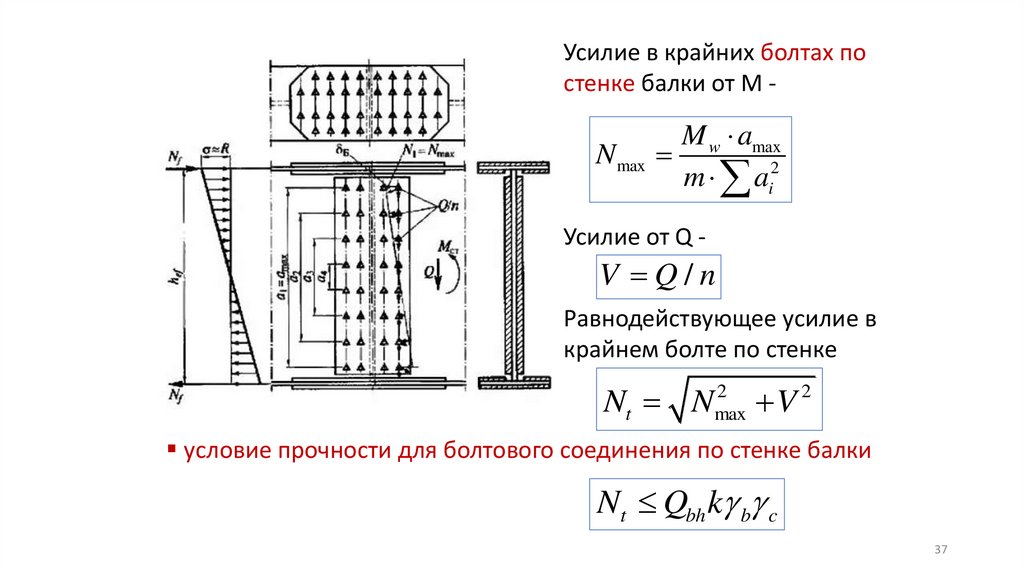

37.

Усилие в крайних болтах постенке балки от M -

M w amax

N max

m ai2

Усилие от Q -

V Q/n

Равнодействующее усилие в

крайнем болте по стенке

2

Nt Nmax

V 2

условие прочности для болтового соединения по стенке балки

Nt Qbh k b c

37

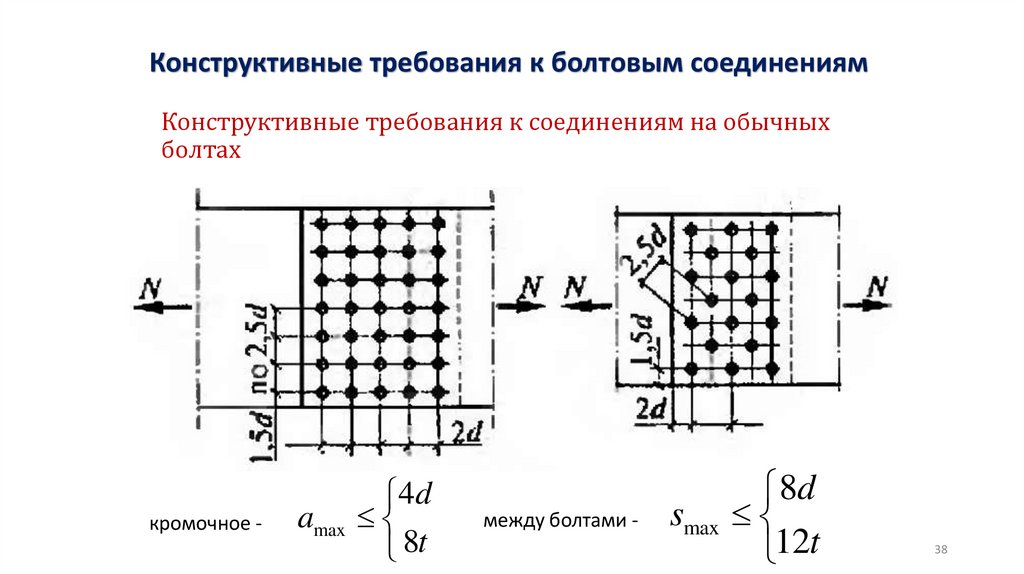

38.

Конструктивные требования к болтовым соединениямКонструктивные требования к соединениям на обычных

болтах

кромочное -

4d

amax

8t

между болтами -

8d

smax

12t

38

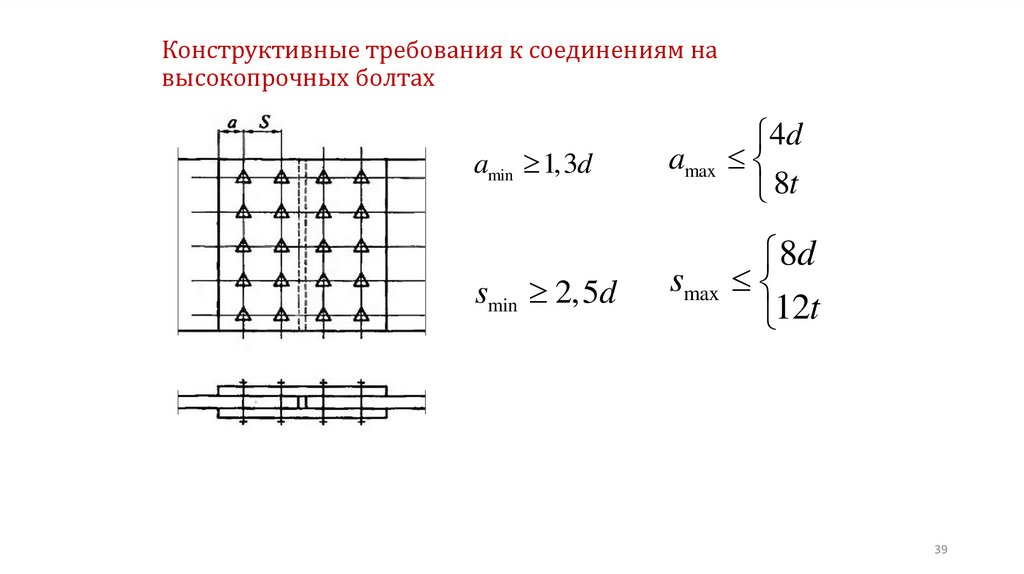

39.

Конструктивные требования к соединениям навысокопрочных болтах

amin 1,3d

4d

amax

8t

smin 2,5d

8d

smax

12t

39

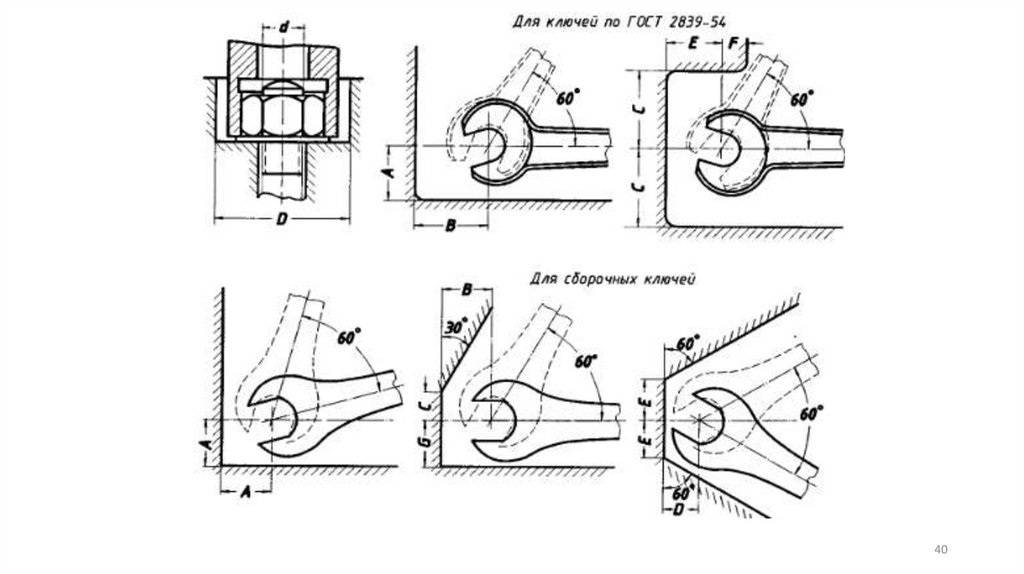

40.

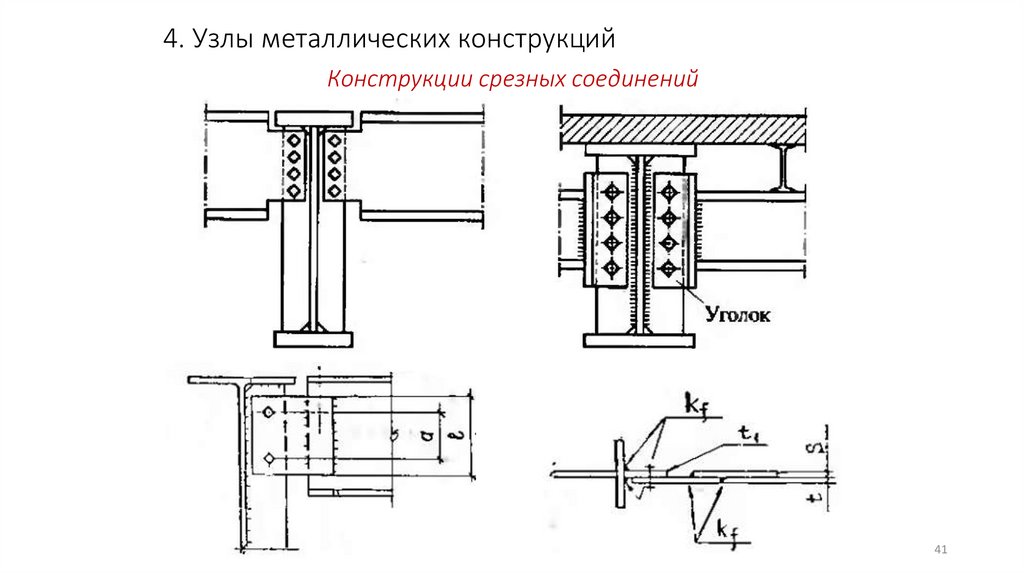

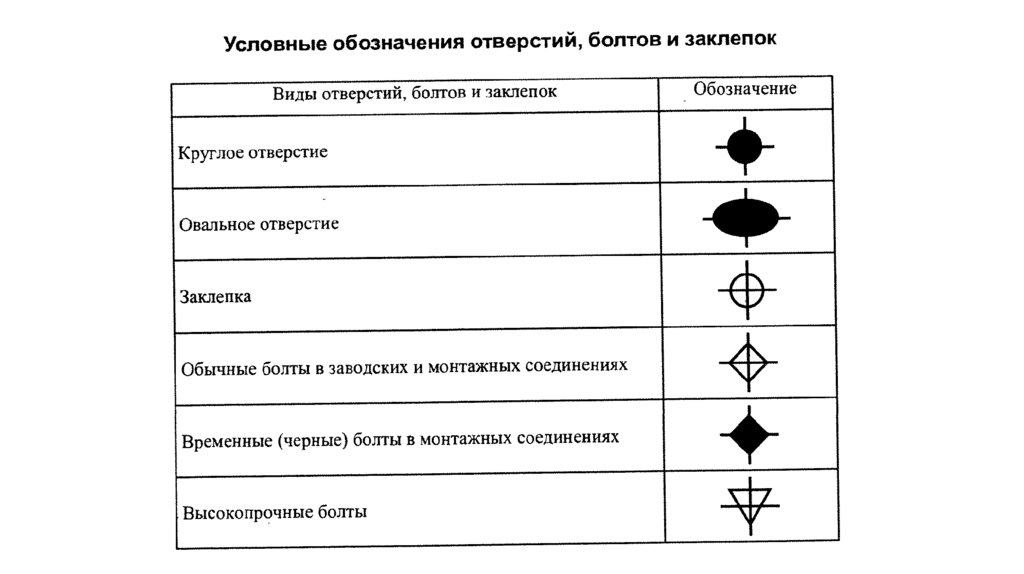

4041.

4. Узлы металлических конструкцийКонструкции срезных соединений

41

42.

4243.

Конструкции фланцевых соединений43

44.

45.

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯЗаклепочные соединения при изготовлении строительных стальных

конструкций в настоящее время не применяются вследствие своей

нетехнологичности. При изготовлении же конструкций из алюминиевых

сплавов

заклепочные

соединения

выполняют

в

элементах,

подвергающихся

значительным

статическим

и

динамическим

воздействиям.

Заклепки с круглой, потайной или полупотайной головками

изготовляют из алюминиевых сплавов с большей пластичностью, чем

соединяемые элементы. Соединения выполняют холодной клепкой, при

которой достигается лучшее заполнение отверстия стержнем заклепки и не

снижается прочность основного металла. Процесс клепки состоит в

плотном заполнении отверстий в соединяемых элементах и образовании

второй головки заклепки, называемой замыкающей.

Расчет заклепочных соединений производится так же, как и

болтовых соединений.

46.

а – заклепка с круглой головкойб – заклепка с потайной головкой

в – заклепка с полупотайной

головкой

Construction

Construction