Similar presentations:

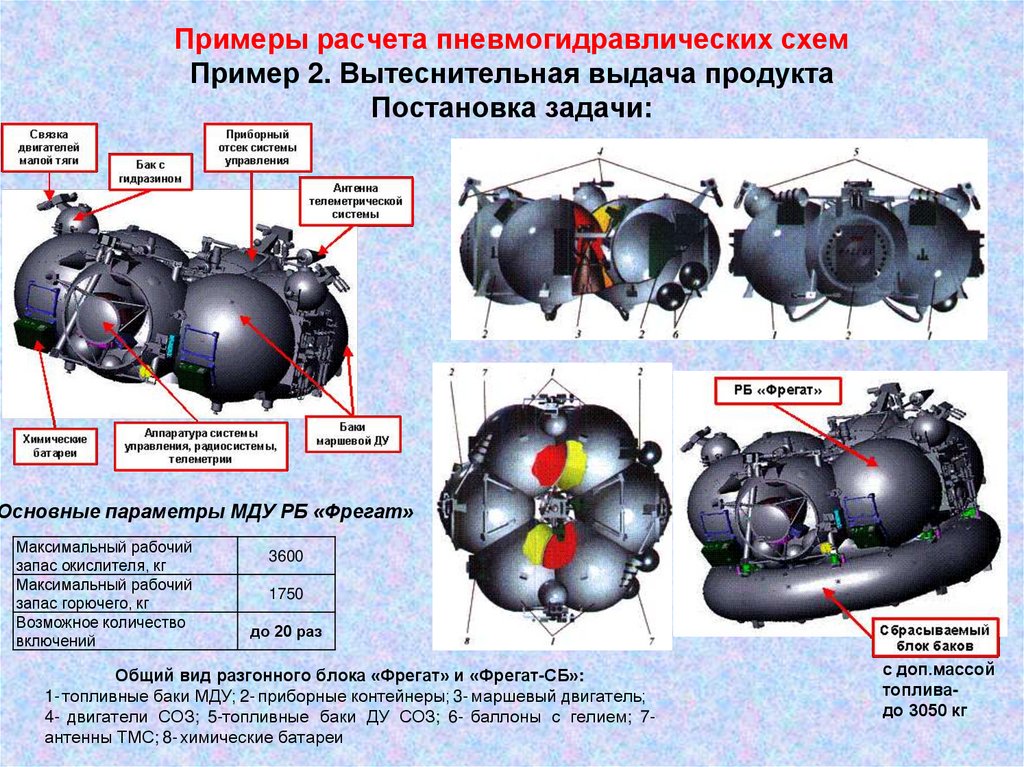

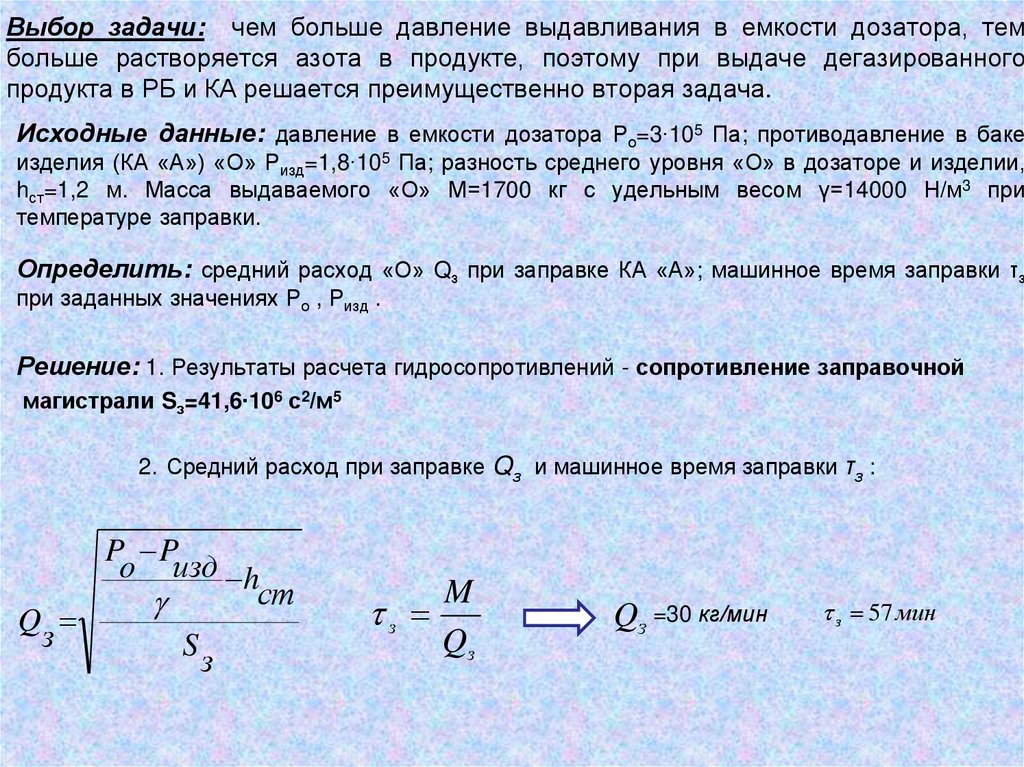

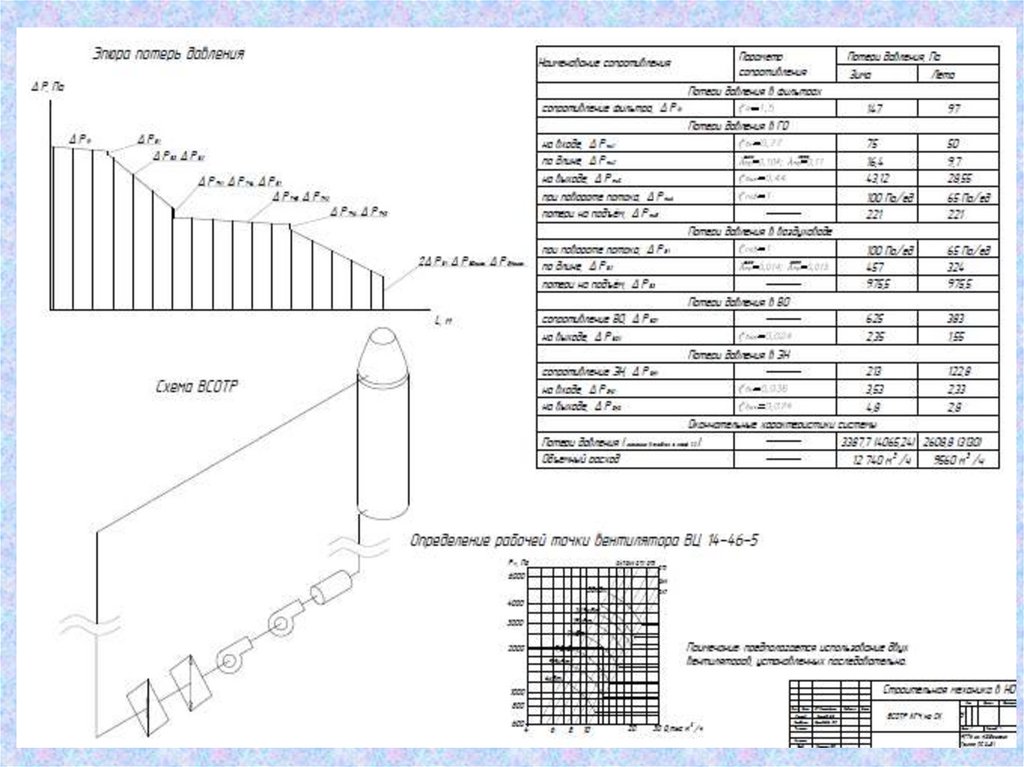

9184344dc2ae546cad3bc0511dd39b1c

1.

• Жидкий водород является одним из самыхэффективных криогенных горючих и используется

в паре с кислородом в верхних ступенях носителя, в

разгонных

блоках,

а

также

в

бортовых

электрохимических

генераторах

(ЭХГ),

преобразующих

энергию

химической

реакции

соединения

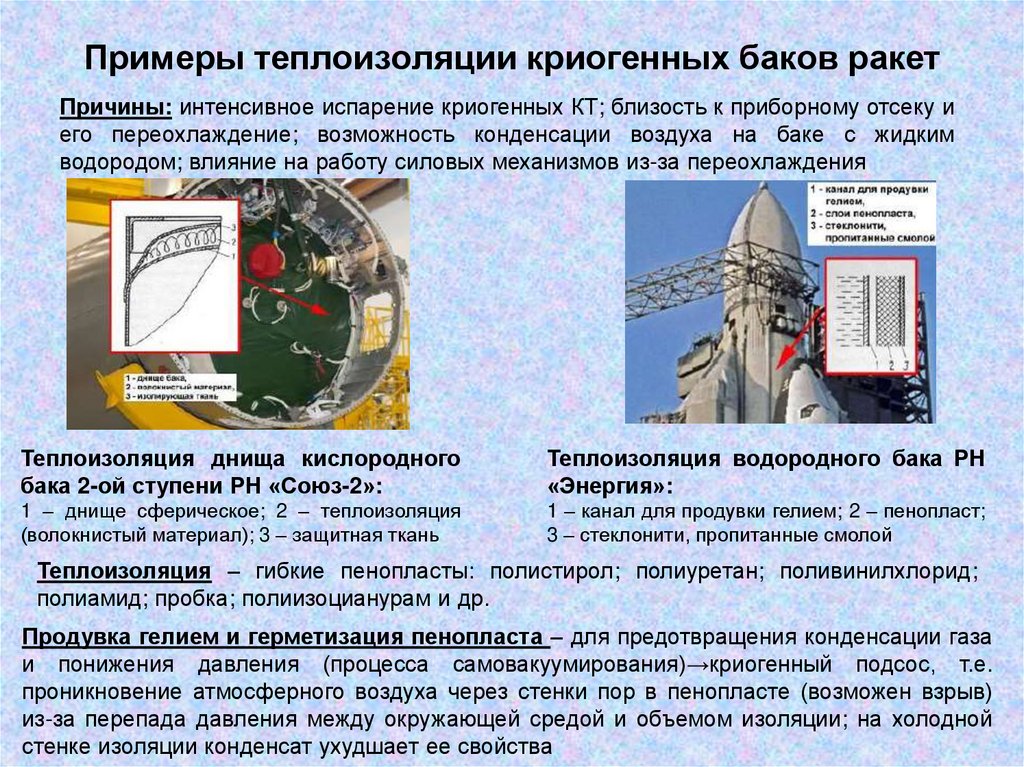

кислорода

с

водородом

непосредственно в электрическую;

• Водород является экологически чистым горючим

материалом. При сгорании он не загрязняет

окружающую среду;

• Недостатками его являются: малая плотность,

необходимость создания сложного оборудования для

ожижения и хранения, взрывоопасность при контакте

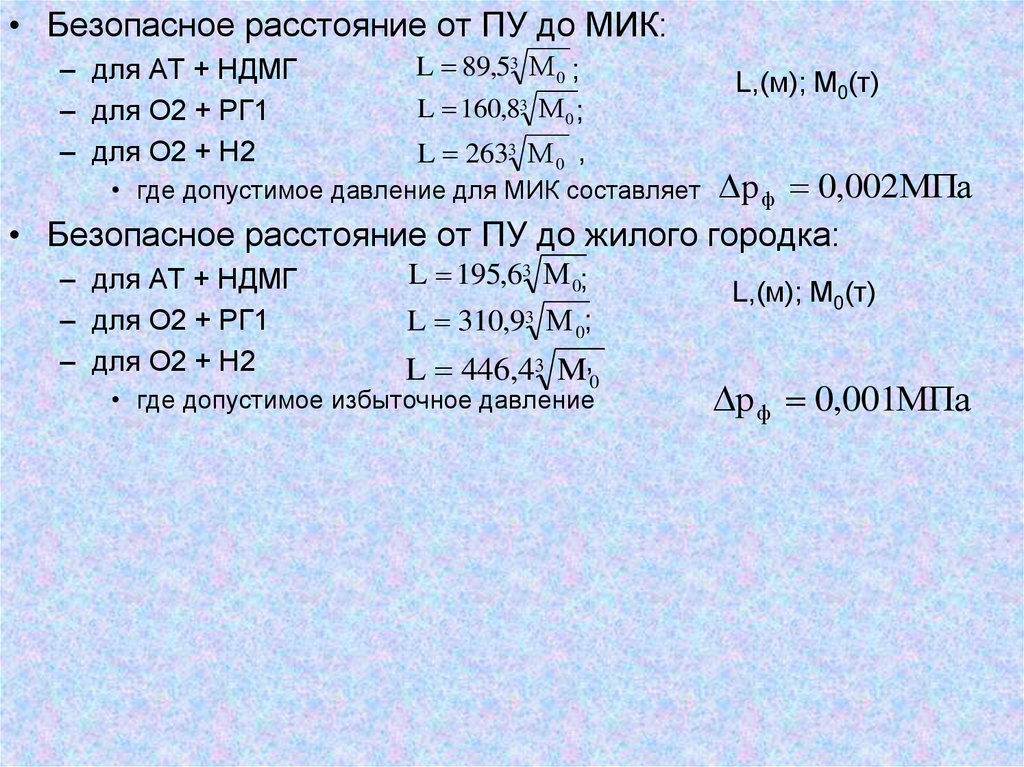

с окислителем, в том числе и с воздухом.

2.

• Метан получают из сжиженного природного газа (СПГ) – новоеальтернативное горючее, до сих пор не применявшееся в ракетной

технике.

• Как энергоноситель СПГ имеет высокие показатели по

теплотворной способности (больше, чем у традиционно

применяемого в качестве горючего керосина), хладоресурсу (в 3 раза

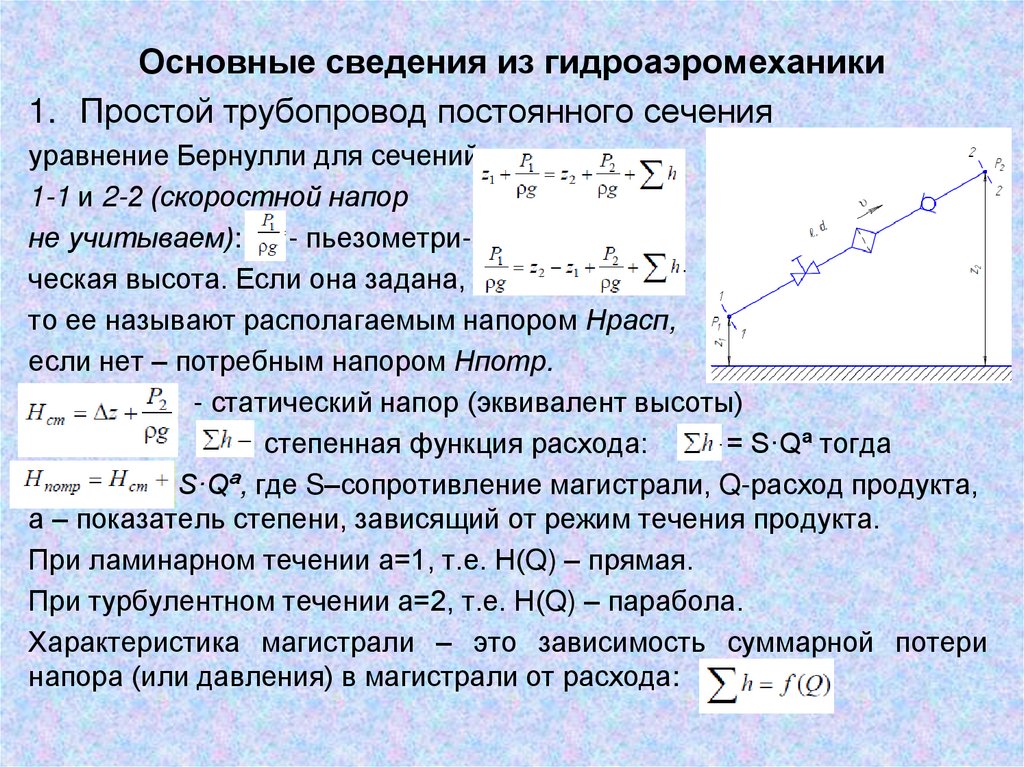

выше, чем у керосина), по сгоранию топлива и экологичности

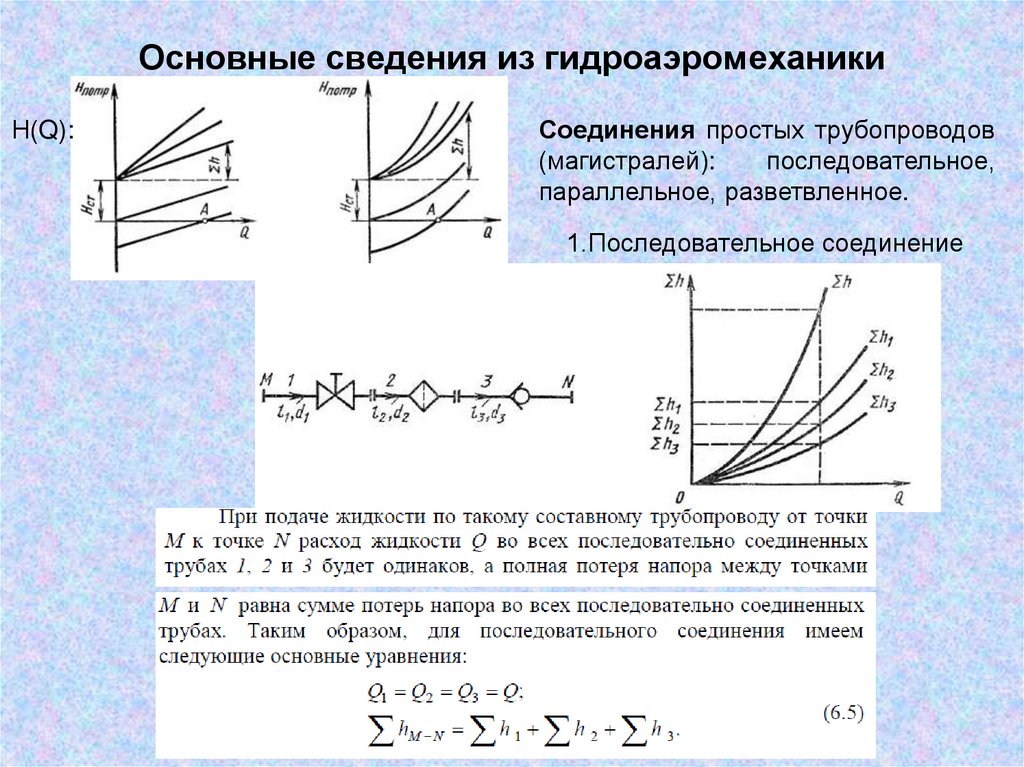

продуктов сгорания (отсутствие коксообразования).

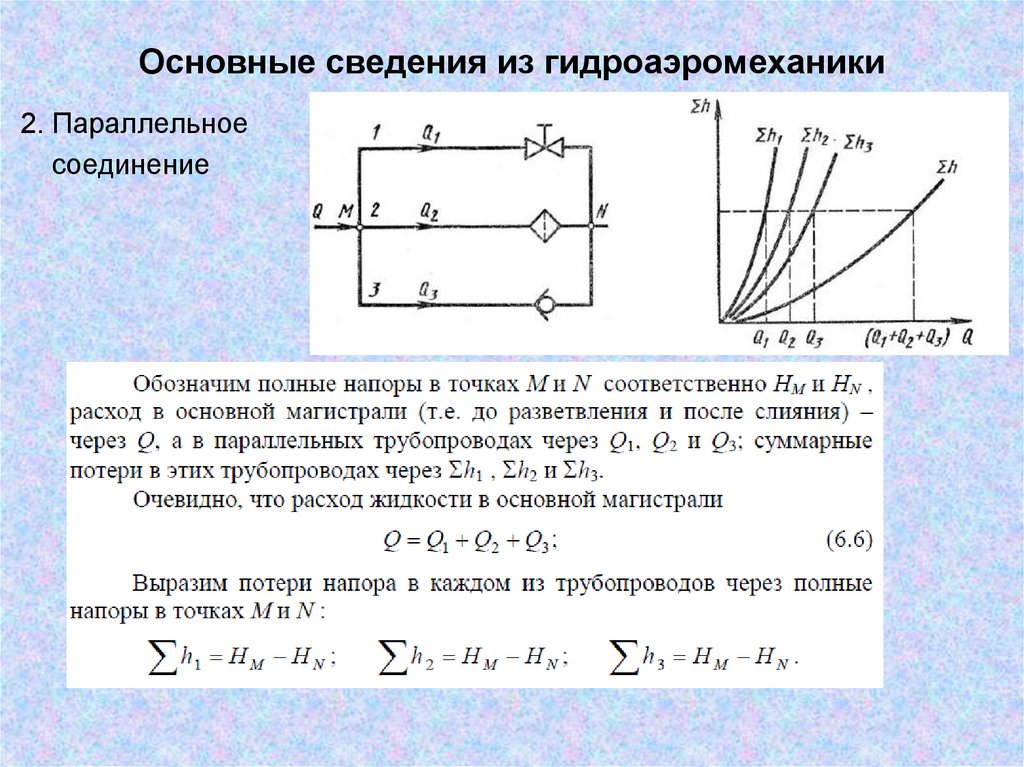

• По теплотворной способности ракетное топливо на основе СПГ

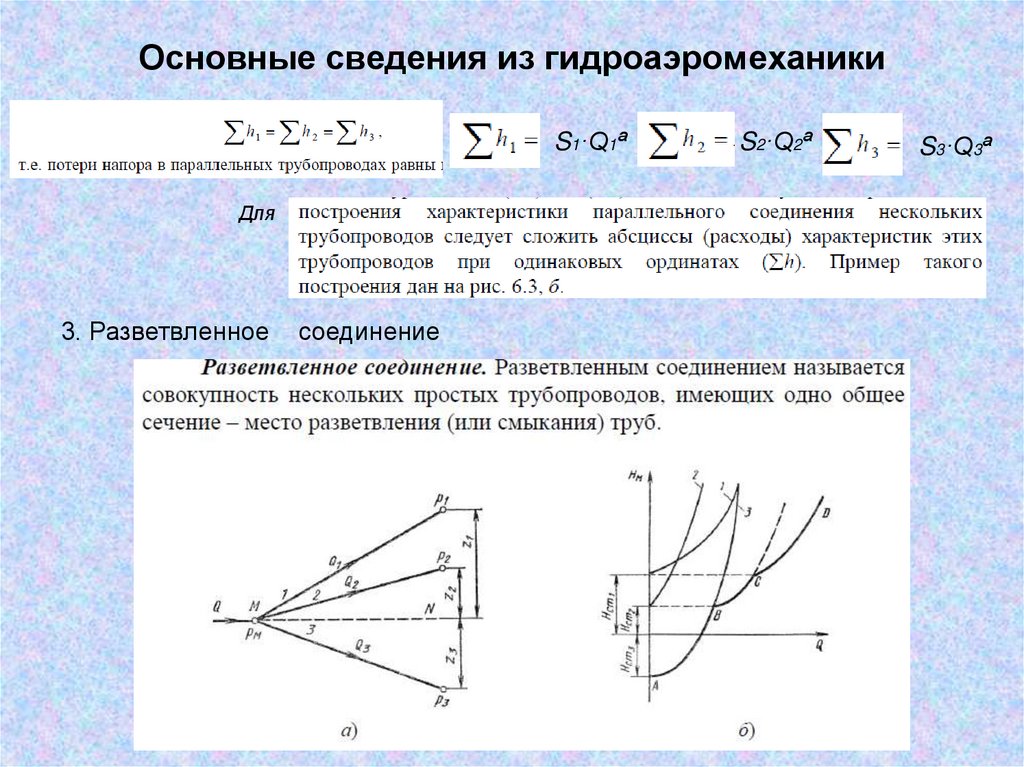

уступает только жидкому водороду, производство которого

характеризуется чрезвычайно высокой стоимости (10…12 долл. США

за 1 кг).

• По плотности СПГ в шесть раз превышает плотность жидкого

водорода, что позволяет снижать массу конструкций топливных

баков ракеты. Стоимость СПГ ниже, чем стоимость ракетного и

авиационного керосина, сырьевая база получения имеет огромные

запасы ( Россия имеет 60% мировых запасов по газу, в то время как

по нефти только 7%).

• В связи с перечисленными обстоятельствами СПГ имеет

существенные преимущества для применения в качестве горючего в

ракетной технике.

3.

• В зависимости от того, в каком резервуаре находитсякриогенная жидкость – с открытым или закрытым

дренажом, она может находиться в кипящем или

некипящем состоянии. В свою очередь, некипящее

состояние может быть разным: перегретым,

недогретым, охлаждённым и шугообразным.

• Кипящее состояние наблюдается при хранении

криогенной жидкости в резервуаре с открытым

дренажом, когда пары свободно вытекают в

атмосферу и давление в резервуаре практически

равно атмосферному. Весь теплоприток расходуется

на парообразование.

• Кипящее состояние является нормальным для

криогенной жидкости.

• Парообразование происходит в форме кипения

жидкости на стенках резервуара. Пузырьки пара

отрываются от стенок, всплывают, увеличиваются в

размерах за счёт испарения в них жидкости и

перемешивают её. Температура жидкости по

всему объёму остаётся постоянной по величине

Т=ТКИП и однородной по массе.

4.

• На протяжении почти всего периода эксплуатациикриогенные жидкости находятся в кипящем состоянии.

• На заводах и, в частности, на кислородноазотодобывающем заводе (КАЗ), получают кипящий

продукт,

который

накапливается

в

заводском

хранилище. Затем его вытеснительным способом

выдают

в

специальные

железнодорожные

теплоизолированные цистерны и в кипящем состоянии

транспортируют до хранилища на стартовой позиции. Из

железнодорожных цистерн продукты вытесняются в

наземные резервуары.

• Центробежным насосом перекачивать криогенную

жидкость нельзя из-за кавитации.

• Транспортировать

кипящую

жидкость

по

трубопроводам вытеснением можно только повышая

давление в резервуаре. Но тогда кипение в резервуаре

прекратиться и жидкость из кипящей станет недогретой.

Если на некотором расстоянии от входа в бак давление

в трубопроводе понизится до равновесного с ТКИП, то

жидкость закипит и поток далее будет двухфазным.

5.

• Перегретое состояние. Если дренажный клапан резервуаразакрыть, то отвода пара не будет, его концентрация у свободной

поверхности возрастает и кипение прекращается. Почти всё

подводимое тепло расходуется на повышение температуры жидкости

и лишь его небольшая часть затрачивается на испарение жидкости и

повышение давления пара.

• Поэтому перегретую жидкость, перед тем как подать в длинную

магистраль необходимо охладить. Для этого на выходе из

резервуара можно установить теплообменники-охладители, в

которых перегретая жидкость охлаждается до температуры ниже

температуры кипения при атмосферном давлении.

• Если резко открыть ДПК и быстро сбросить пар наружу, то жидкость

вскипит по всему объёму и с вновь образовавшимся паром наружу

будут выплёскиваться присоединённые массы жидкости. Чем

быстрее происходит сброс давления, тем значительнее выбросы

пара и жидкости.

• Выбросы жидкости наружу создают неудобства при эксплуатации, а

результирующие потери на испарение и кипение могут быть

большими, чем при хранении с открытым дренажом. Несмотря на

этот недостаток, хранение при закрытом ДПК имеет определенный

смысл: исключается возможность загрязнения криопродукта

компонентами воздуха и техническими газами, которые могут

попадать в резервуар при хранении с открытым дренажом.

6.

• Охлаждённое состояние является искусственным длякриогенной жидкости и создаётся специально для удобства

эксплуатации. Понизить температуру жидкости можно в

теплообменнике путём контакта с более холодным

продуктом.

• Преимущества охлажденного состояния:

• а) упрощается транспортировка по трубопроводам, т.к.

поток однофазный:

– нет кавитации в насосах и трубопроводах;

– расход поддерживается на заданном уровне;

– отсутствуют пульсации потока и вибрации трубопровода;

• б) при хранении в наземном резервуаре с закрытым

дренажом

увеличивается

время

бездренажного

хранения;

• в) отсутствуют потери на испарение; весь теплоприток

идёт на нагрев жидкости;

• г) повышается плотность жидкости и в один и тот же бак

РН можно заправить большую массу продукта и

соответственно увеличить полезную нагрузку, например,

массу КА.

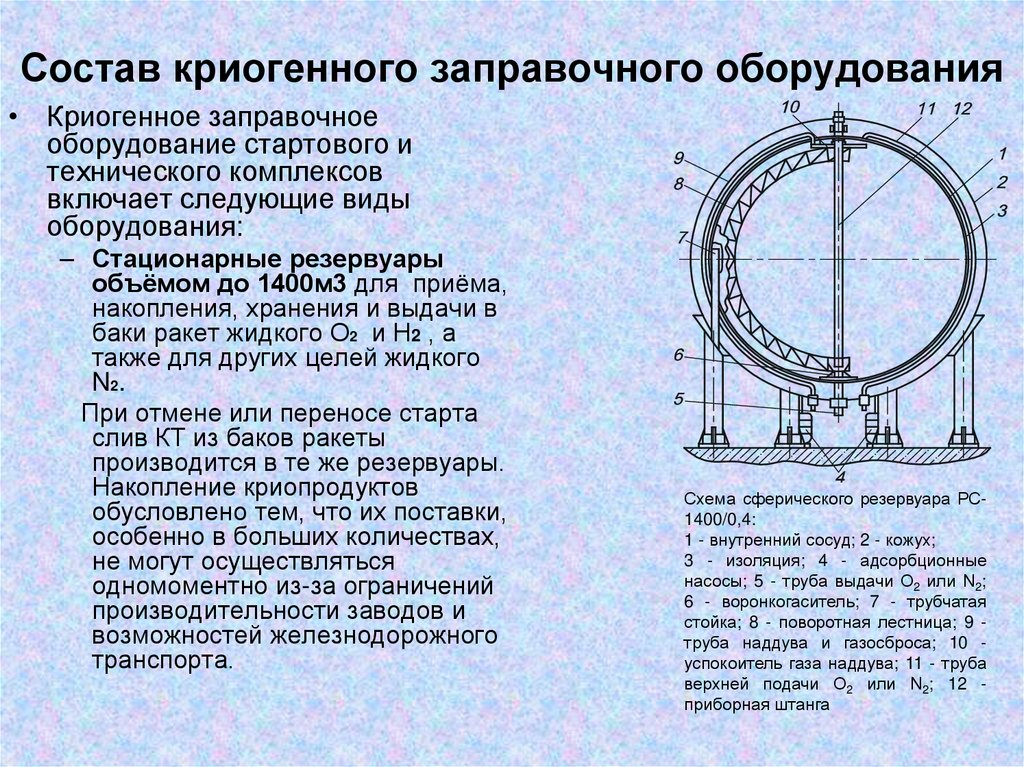

7. Состав криогенного заправочного оборудования

• Криогенное заправочноеоборудование стартового и

технического комплексов

включает следующие виды

оборудования:

– Стационарные резервуары

объёмом до 1400м3 для приёма,

накопления, хранения и выдачи в

баки ракет жидкого О2 и Н2 , а

также для других целей жидкого

N2.

При отмене или переносе старта

слив КТ из баков ракеты

производится в те же резервуары.

Накопление криопродуктов

обусловлено тем, что их поставки,

особенно в больших количествах,

не могут осуществляться

одномоментно из-за ограничений

производительности заводов и

возможностей железнодорожного

транспорта.

Схема сферического резервуара РС1400/0,4:

1 - внутренний сосуд; 2 - кожух;

3 - изоляция; 4 - адсорбционные

насосы; 5 - труба выдачи О2 или N2;

6 - воронкогаситель; 7 - трубчатая

стойка; 8 - поворотная лестница; 9 труба наддува и газосброса; 10 успокоитель газа наддува; 11 - труба

верхней подачи О2 или N2; 12 приборная штанга

8.

2)

Стационарные резервуары объёмом 50м3 для приёма остатков криопродуктов из

трубопроводов по окончании заправки ЛА.

3)

Дренажные резервуары объёмом до 10м3, через которые производится сброс

паров кислорода в атмосферу

4)

Транспортные резервуары для доставки на стартовый комплекс жидких и

газообразных (в основном гелия) криопродуктов железнодорожным и автомобильным

транспортом.

5)

Лабораторные сосуды обычно для доставки жидкого азота и гелия в небольших

количествах. Могут переноситься вручную.

6)

Трубопроводы для транспортировки жидких и газообразных криопродуктов.

7)

Энергетические блоки: насосные и газификаторные установки. Центробежные

насосы используются для заправки баков ЛА жидким кислородом, а плунжерные – для

заполнения баллонов газообразным N2 до высокого давления (до 200…400атм.).

Газификаторные установки предназначаются для испарения О2 , Н2, N2 с целью наддува

резервуаров до 4…10атм. при насосных и вытеснительных способах заправки.

8)

Криогенную арматуру: запорную, запорно-регулирующую, предохранительную,

дроссельную, обратного действия, наполнительные соединения и автостыки.

9)

Систему вакуумирования изолирующих полостей резервуаров и трубопроводов.

10) Систему охлаждения жидкого О2 и Н2 как в резервуарах перед заправкой баков ЛА,

так и в специальных теплообменниках в процессе заправки баков ЛА. Сюда входят

эжекторы, струйные насосы, теплообменники-охладители объёмом до 100м3 и другое

оборудование

11) Системы нейтрализации паров водорода.

12) Системы газоснабжения, включающие в себя ресиверные с запасами сжатого

воздуха, азота и гелия, азотнодобывающие и воздушные компрессорные станции.

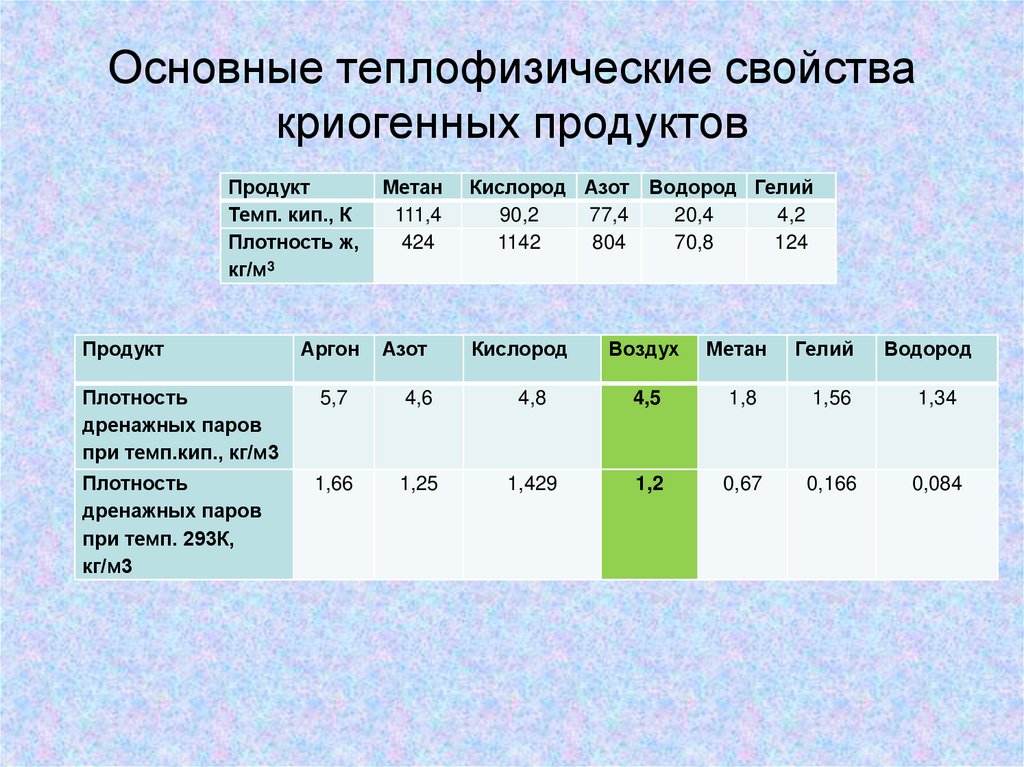

9. Основные теплофизические свойства криогенных продуктов

ПродуктТемп. кип., К

Плотность ж,

кг/м3

Метан

111,4

424

Кислород Азот Водород Гелий

90,2

77,4

20,4

4,2

1142

804

70,8

124

Аргон

Азот

Кислород

Воздух

Метан

Гелий

Водород

Плотность

дренажных паров

при темп.кип., кг/м3

5,7

4,6

4,8

4,5

1,8

1,56

1,34

Плотность

дренажных паров

при темп. 293К,

кг/м3

1,66

1,25

1,429

1,2

0,67

0,166

0,084

Продукт

10. Схема заправки ракеты-носителя жидким кислородом

286

5

7

19

29

8

32

11

9

31

27

12

30

26

4

1

3

10

14

13

23

19

25

24

2

21

16

22

17

20

15

18

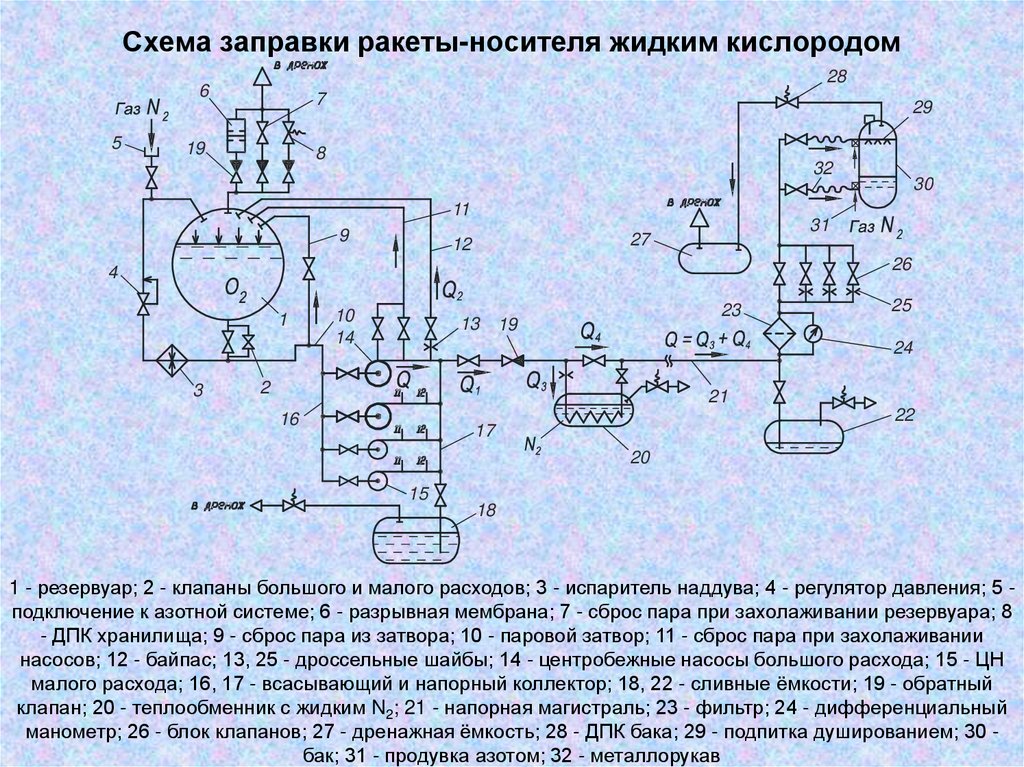

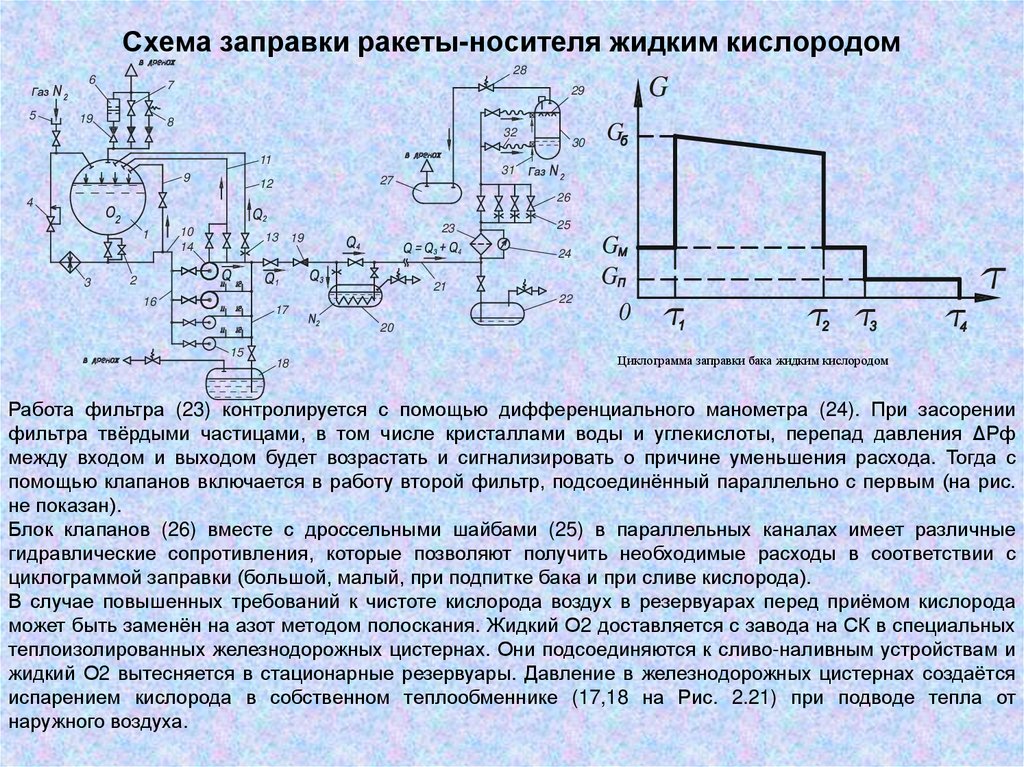

1 - резервуар; 2 - клапаны большого и малого расходов; 3 - испаритель наддува; 4 - регулятор давления; 5 подключение к азотной системе; 6 - разрывная мембрана; 7 - сброс пара при захолаживании резервуара; 8

- ДПК хранилища; 9 - сброс пара из затвора; 10 - паровой затвор; 11 - сброс пара при захолаживании

насосов; 12 - байпас; 13, 25 - дроссельные шайбы; 14 - центробежные насосы большого расхода; 15 - ЦН

малого расхода; 16, 17 - всасывающий и напорный коллектор; 18, 22 - сливные ёмкости; 19 - обратный

клапан; 20 - теплообменник с жидким N2; 21 - напорная магистраль; 23 - фильтр; 24 - дифференциальный

манометр; 26 - блок клапанов; 27 - дренажная ёмкость; 28 - ДПК бака; 29 - подпитка душированием; 30 бак; 31 - продувка азотом; 32 - металлорукав

11. Схема заправки ракеты-носителя жидким кислородом

286

5

7

19

G

29

8

32

11

9

G

31

27

12

30

26

4

1

3

10

14

13

23

19

25

24

2

21

16

22

17

20

15

18

G

G

0

Циклограмма заправки бака жидким кислородом

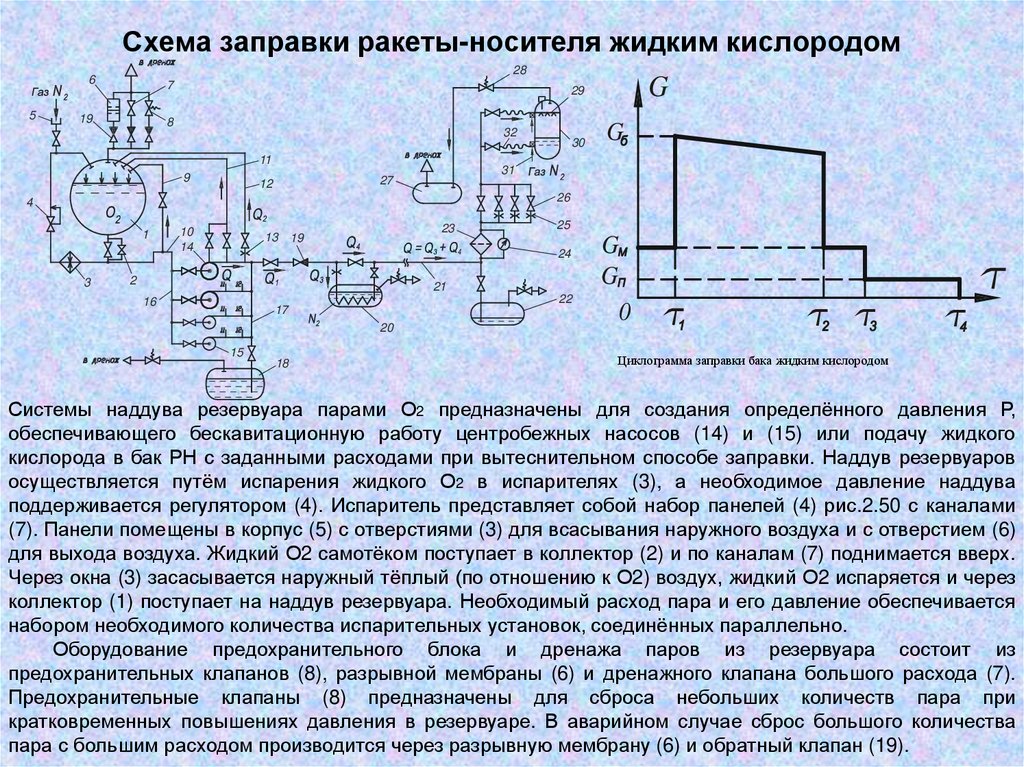

Системы наддува резервуара парами О2 предназначены для создания определённого давления Р,

обеспечивающего бескавитационную работу центробежных насосов (14) и (15) или подачу жидкого

кислорода в бак РН с заданными расходами при вытеснительном способе заправки. Наддув резервуаров

осуществляется путём испарения жидкого О2 в испарителях (3), а необходимое давление наддува

поддерживается регулятором (4). Испаритель представляет собой набор панелей (4) рис.2.50 с каналами

(7). Панели помещены в корпус (5) с отверстиями (3) для всасывания наружного воздуха и с отверстием (6)

для выхода воздуха. Жидкий О2 самотёком поступает в коллектор (2) и по каналам (7) поднимается вверх.

Через окна (3) засасывается наружный тёплый (по отношению к О2) воздух, жидкий О2 испаряется и через

коллектор (1) поступает на наддув резервуара. Необходимый расход пара и его давление обеспечивается

набором необходимого количества испарительных установок, соединённых параллельно.

Оборудование предохранительного блока и дренажа паров из резервуара состоит из

предохранительных клапанов (8), разрывной мембраны (6) и дренажного клапана большого расхода (7).

Предохранительные клапаны (8) предназначены для сброса небольших количеств пара при

кратковременных повышениях давления в резервуаре. В аварийном случае сброс большого количества

пара с большим расходом производится через разрывную мембрану (6) и обратный клапан (19).

12. Схема заправки ракеты-носителя жидким кислородом

286

5

7

19

G

29

8

32

11

9

G

31

27

12

30

26

4

1

3

10

14

13

23

19

25

24

2

21

16

22

17

20

15

18

G

G

0

Циклограмма заправки бака жидким кислородом

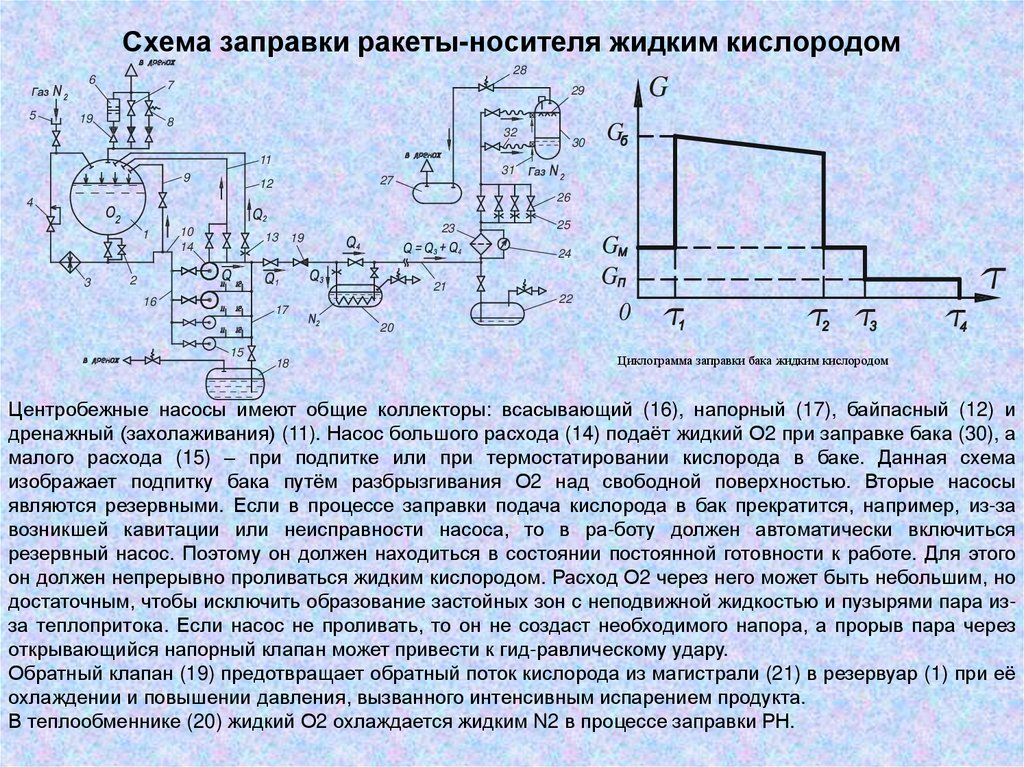

Центробежные насосы имеют общие коллекторы: всасывающий (16), напорный (17), байпасный (12) и

дренажный (захолаживания) (11). Насос большого расхода (14) подаёт жидкий О2 при заправке бака (30), а

малого расхода (15) – при подпитке или при термостатировании кислорода в баке. Данная схема

изображает подпитку бака путём разбрызгивания О2 над свободной поверхностью. Вторые насосы

являются резервными. Если в процессе заправки подача кислорода в бак прекратится, например, из-за

возникшей кавитации или неисправности насоса, то в ра-боту должен автоматически включиться

резервный насос. Поэтому он должен находиться в состоянии постоянной готовности к работе. Для этого

он должен непрерывно проливаться жидким кислородом. Расход О2 через него может быть небольшим, но

достаточным, чтобы исключить образование застойных зон с неподвижной жидкостью и пузырями пара изза теплопритока. Если насос не проливать, то он не создаст необходимого напора, а прорыв пара через

открывающийся напорный клапан может привести к гид-равлическому удару.

Обратный клапан (19) предотвращает обратный поток кислорода из магистрали (21) в резервуар (1) при её

охлаждении и повышении давления, вызванного интенсивным испарением продукта.

В теплообменнике (20) жидкий О2 охлаждается жидким N2 в процессе заправки РН.

13. Схема заправки ракеты-носителя жидким кислородом

286

5

7

19

G

29

8

32

11

9

G

31

27

12

30

26

4

1

3

10

14

13

23

19

25

24

2

21

16

22

17

20

15

18

G

G

0

Циклограмма заправки бака жидким кислородом

Работа фильтра (23) контролируется с помощью дифференциального манометра (24). При засорении

фильтра твёрдыми частицами, в том числе кристаллами воды и углекислоты, перепад давления ΔРф

между входом и выходом будет возрастать и сигнализировать о причине уменьшения расхода. Тогда с

помощью клапанов включается в работу второй фильтр, подсоединённый параллельно с первым (на рис.

не показан).

Блок клапанов (26) вместе с дроссельными шайбами (25) в параллельных каналах имеет различные

гидравлические сопротивления, которые позволяют получить необходимые расходы в соответствии с

циклограммой заправки (большой, малый, при подпитке бака и при сливе кислорода).

В случае повышенных требований к чистоте кислорода воздух в резервуарах перед приёмом кислорода

может быть заменён на азот методом полоскания. Жидкий О2 доставляется с завода на СК в специальных

теплоизолированных железнодорожных цистернах. Они подсоединяются к сливо-наливным устройствам и

жидкий О2 вытесняется в стационарные резервуары. Давление в железнодорожных цистернах создаётся

испарением кислорода в собственном теплообменнике (17,18 на Рис. 2.21) при подводе тепла от

наружного воздуха.

14. Схема заправки ракеты-носителя жидким кислородом

286

5

7

19

G

29

8

32

11

9

G

31

27

12

30

26

4

1

3

10

14

13

23

19

25

24

2

21

16

22

17

20

15

18

G

G

0

Циклограмма заправки бака жидким кислородом

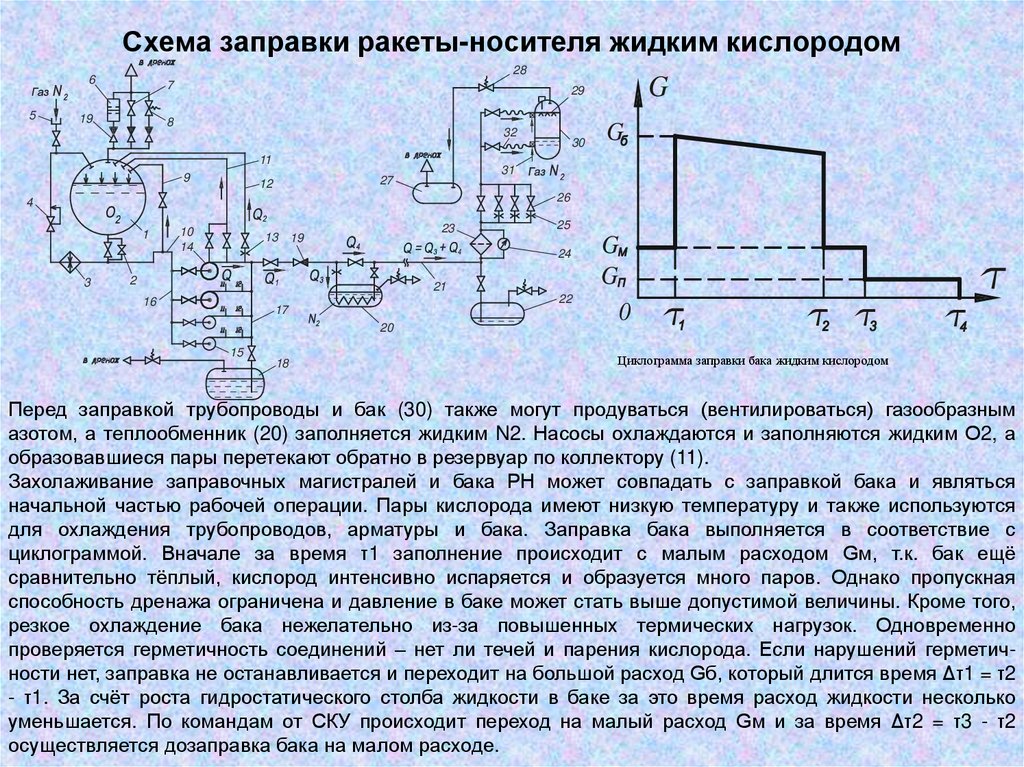

Перед заправкой трубопроводы и бак (30) также могут продуваться (вентилироваться) газообразным

азотом, а теплообменник (20) заполняется жидким N2. Насосы охлаждаются и заполняются жидким О2, а

образовавшиеся пары перетекают обратно в резервуар по коллектору (11).

Захолаживание заправочных магистралей и бака РН может совпадать с заправкой бака и являться

начальной частью рабочей операции. Пары кислорода имеют низкую температуру и также используются

для охлаждения трубопроводов, арматуры и бака. Заправка бака выполняется в соответствие с

циклограммой. Вначале за время τ1 заполнение происходит с малым расходом Gм, т.к. бак ещё

сравнительно тёплый, кислород интенсивно испаряется и образуется много паров. Однако пропускная

способность дренажа ограничена и давление в баке может стать выше допустимой величины. Кроме того,

резкое охлаждение бака нежелательно из-за повышенных термических нагрузок. Одновременно

проверяется герметичность соединений – нет ли течей и парения кислорода. Если нарушений герметичности нет, заправка не останавливается и переходит на большой расход Gб, который длится время Δτ1 = τ2

- τ1. За счёт роста гидростатического столба жидкости в баке за это время расход жидкости несколько

уменьшается. По командам от СКУ происходит переход на малый расход Gм и за время Δτ2 = τ3 - τ2

осуществляется дозаправка бака на малом расходе.

15. Схема заправки ракеты-носителя жидким водородом

107

5

10

20

9

21

11

8

22

9

19

6

1

2

12

23

4

15

13 14

18 16

15

18

3

24

25

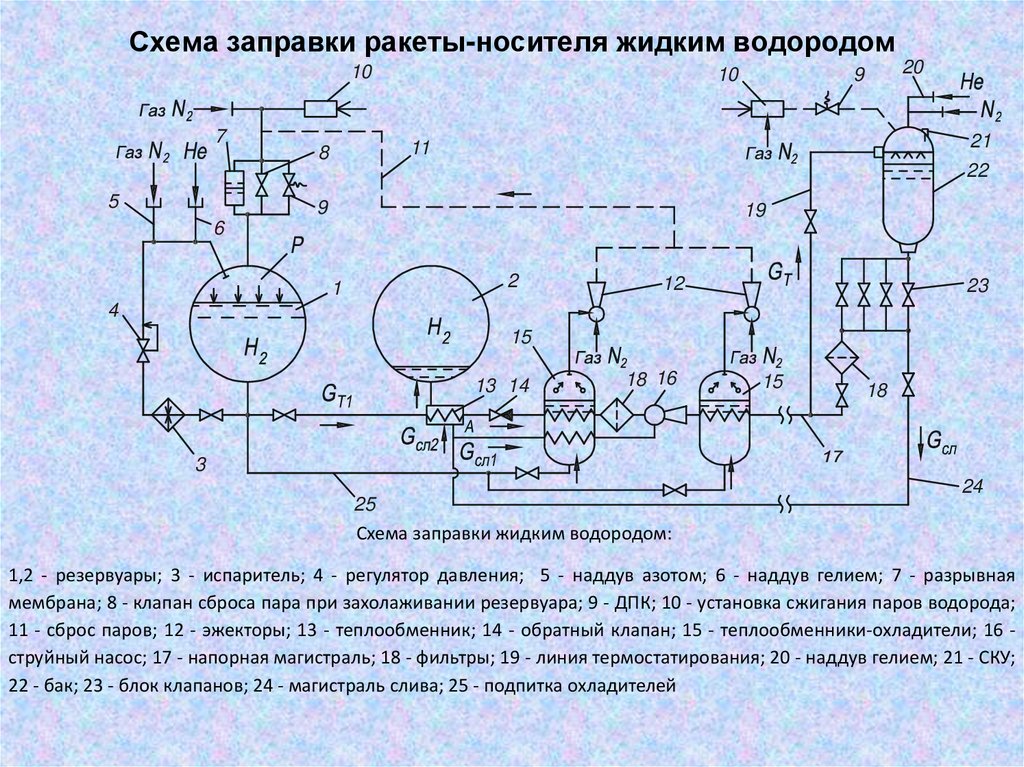

Схема заправки жидким водородом:

1,2 - резервуары; 3 - испаритель; 4 - регулятор давления; 5 - наддув азотом; 6 - наддув гелием; 7 - разрывная

мембрана; 8 - клапан сброса пара при захолаживании резервуара; 9 - ДПК; 10 - установка сжигания паров водорода;

11 - сброс паров; 12 - эжекторы; 13 - теплообменник; 14 - обратный клапан; 15 - теплообменники-охладители; 16 струйный насос; 17 - напорная магистраль; 18 - фильтры; 19 - линия термостатирования; 20 - наддув гелием; 21 - СКУ;

22 - бак; 23 - блок клапанов; 24 - магистраль слива; 25 - подпитка охладителей

16. Схема заправки ракеты-носителя жидким водородом

107

5

10

20

9

21

11

8

22

9

G

G

19

6

2

1

12

23

4

15

13 14

18 16

15

18

G

G

G

G

0

Циклограмма заправки бака жидким водородом

3

24

25

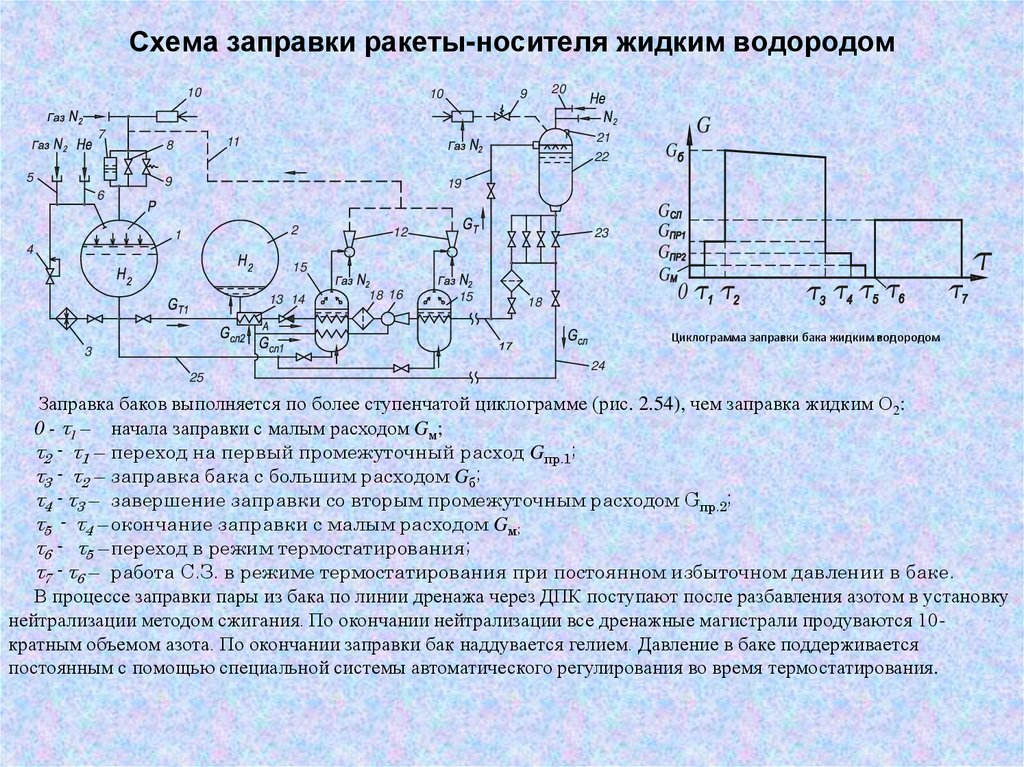

Заправка баков выполняется по более ступенчатой циклограмме (рис. 2.54), чем заправка жидким О2:

0 - τ1 – начала заправки с малым расходом Gм;

τ2 - τ1 – переход на первый промежуточный расход Gпр.1;

τ3 - τ2 – заправка бака с большим расходом Gб;

τ4 - τ3 – завершение заправки со вторым промежуточным расходом Gпр.2;

τ5 - τ4 – окончание заправки с малым расходом Gм;

τ6 - τ5 –переход в режим термостатирования;

τ7 - τ6 – работа С.З. в режиме термостатирования при постоянном избыточном давлении в баке.

В процессе заправки пары из бака по линии дренажа через ДПК поступают после разбавления азотом в установку

нейтрализации методом сжигания. По окончании нейтрализации все дренажные магистрали продуваются 10кратным объемом азота. По окончании заправки бак наддувается гелием. Давление в баке поддерживается

постоянным с помощью специальной системы автоматического регулирования во время термостатирования.

17. Безопасность криогенного оборудования

• Системы заправки жидким кислородом, водородом и азотом должныудовлетворять общим требованиям по предотвращению аварий,

которые учитываются при проектировании и изготовлении

оборудования.

• При работе системы заправки возможно отключение одних участков

трубопроводов от других. Тогда запертая со всех сторон неподвижная

жидкость станет нагреваться и давление на участке трубопровода

может превысить допустимую величину. Для предотвращения

разрушения трубопровода или сильфона клапана на подобных

участках должны быть установлены предохранительные клапаны.

• Аварийный слив криогенных жидкостей из резервуаров должен

производиться на заранее подготовленные площадки или в открытые

ёмкости с большой поверхностью испарения. Слив на пол даже

небольших количеств криопродуктов недопустим, т.к.

переохлаждённые перекрытия могут обрушиться вместе с

установленным оборудованием. Места слива должны быть чистыми и

исключать пожар или взрыв.

• Наземные резервуары должны быть обвалованы, чтобы в случае

утечки из них криопродукты не могли свободно разливаться по

окружающей местности.

18.

• Сброс паров через дренажные коммуникации долженпроизводиться в соответствии с розой ветров и в зоны

безопасные для личного состава, для других сооружений и

отдельно работающего оборудования.

• В помещениях с криопродуктами должны быть установлены

надёжно функционируемые сигнализаторы состава

атмосферы. При отклонении содержания контролируемого

газа от допустимой нормы должна включаться

предупреждающая сигнализация.

• При попадании на кожу, на слизистую глаз и других частей

тела, под одежду, внутрь обуви криопродукты вызывают

сильнейшее обморожение с некрозом тканей. Поэтому при

работе с ними личный состав должен иметь защитную

одежду: рукавицы из брезента, обязательно заправленные

в рукава, брюки поверх обуви и верхнюю одежду, закрытую

наглухо. Защитные очки должны иметь боковые щитки.

Пары криогенных жидкостей, кроме кислорода, непригодны

для дыхания.

• Сосуды должны быть оснащены предохранительными

клапанами или разрывными мембранами, срабатываемые

при повышении давления не более 1,2Рраб.

19. Примеры теплоизоляции криогенных баков ракет

Причины: интенсивное испарение криогенных КТ; близость к приборному отсеку иего переохлаждение; возможность конденсации воздуха на баке с жидким

водородом; влияние на работу силовых механизмов из-за переохлаждения

Теплоизоляция днища кислородного

бака 2-ой ступени РН «Союз-2»:

Теплоизоляция водородного бака РН

«Энергия»:

1 – днище сферическое; 2 – теплоизоляция

(волокнистый материал); 3 – защитная ткань

1 – канал для продувки гелием; 2 – пенопласт;

3 – стеклонити, пропитанные смолой

Теплоизоляция – гибкие пенопласты: полистирол; полиуретан; поливинилхлорид;

полиамид; пробка; полиизоцианурам и др.

Продувка гелием и герметизация пенопласта – для предотвращения конденсации газа

и понижения давления (процесса самовакуумирования)→криогенный подсос, т.е.

проникновение атмосферного воздуха через стенки пор в пенопласте (возможен взрыв)

из-за перепада давления между окружающей средой и объемом изоляции; на холодной

стенке изоляции конденсат ухудшает ее свойства

20. Безопасность кислородного оборудования

• Эксплуатация кислородного оборудования связана с сильнымиокислительными свойствами кислорода, большой химической

активностью с возможностью загорания и детонации многих пористых

органических веществ: дерева, особенно обугленного, кожи, асфальта,

пенополиуретана и др. Смазочные материалы, жиры и масляные

плёнки на оборудовании при контакте с жидким кислородом способны

детонировать.

• Кислород образует соединения со всеми химическими элементами,

кроме благородных газов: аргона, гелия, криптона, неона и ксенона.

Соединения с большинством элементов протекают с выделением

тепла. Горение в кислородной среде происходит быстрее, чем на

воздухе и с высокой температурой. С горючими газами (водородом,

ацетоном и др.) кислород образует взрывчатые смеси.

• Однако для возгорания или детонации необходимо наличие источника

инициирования иногда и очень малой мощности- в несколько джоулей и

даже долей джоуля. В качестве источника инициирования могут

оказаться: ударная волна, механический или гидравлический удар,

трение, кавитация, открытое пламя, искра от одежды, от подковы обуви

и т.п.

• Кислородное оборудование должно обезжириваться на всех этапах

его изготовления, монтажа, испытаний, ввода в эксплуатацию и

периодически в процессе эксплуатации. Если расчётные сроки

обезжиривания отсутствуют, то обезжиривание выполняется 1 раз в 6

месяцев.

21.

• Трубопроводы обезжиривают 1 раз в год, если содержание масла вжидком О2 превышает 0,01г/м3.

• В качестве растворителей используются хлорированные углеводороды:

трихлорэтилен, тетрахлорэтилен, дихлорэтан и фреон-113.

Наибольшую опасность для личного состава представляют первые три

углеводорода (ПДК<10мг/м3). Вдыхание их паров может привести к

тяжёлому отравлению. При контакте с открытым огнём

хлорированные углеводороды разлагаются с выделением ОВ типа

фосген. Поэтому в помещениях запрещается курить, работать с

открытым огнём и пользоваться электронагревателями.

• Сильное отравление может произойти при проливе растворителей на

пол во время заполнения обезжириваемых полостей. Поэтому все

участники выполняемых работ должны иметь при себе изолирующие

противогазы. Помещение должно быть оборудовано приточновытяжной вентиляцией, обеспечивающей достаточную кратность

обмена воздуха, чтобы концентрация паров растворителя не

превышала ПДК. На видных местах должны быть вывешены

предупреждающие таблички: “трихлорэтилен – яд”, “Не курить”,

“Посторонним вход запрещён”.

• По окончании обезжиривания растворители удаляются продувкой

изделий горячим азотом или воздухом при Т=60…70 С до полного

удаления запаха растворителя. Выброс газов из помещения

производится только через слой адсорбента, поглощающего

углеводороды.

22. Воспламеняемость одежды

• Особую опасность представляет пропитка одежды парами кислорода.Горение одежды в кислородной среде намного опаснее горения на

воздухе из-за более высокой температуры горения, скорости

распространения фронта пламени по одежде и большего (примерно в 5

раз) выделения тепла.

• Опыт эксплуатации кислородных систем заправки даёт много примеров

гибели людей из-за незнания или пренебрежения правилами

безопасности при работе с газообразным или жидким кислородом. Ктото из личного состава, проработавший в среде с парами кислорода,

выходил из опасной зоны и закуривал, не сменив защитную одежду или

не дождавшись её полного проветривания. В результате одежда

воспламенялась вместе с зажиганием спички и человек получал

сильные ожоги или погибал.

• Другой случай. Рабочий рыл землю примерно в 50 м от места

испытания насоса жидкого кислорода. В насосной произошла утечка

кислорода и его пары достигли рабочего, который не имел никакого

отношения к испытаниям насоса. Он попытался закурить и сгорел на

открытом воздухе, но обогащённым кислородом.

• Наилучшим способом спасения человека в горящей одежденемедленное опускание его в бак с водой или срыв одежды.

23.

Утечки жидкого О2 из насосов, через фланцевые соединения, микротрещины,

неплотности соединений неизбежно приводят к контактам с различными

веществами и материалами, которые могут детонировать. Известны случаи

взрывов кислородного оборудования и материалов, пропитанных жидким

кислородом.

Пример

При заполнении железнодорожной цистерны жидким кислородом

произошла утечка и кислород попал на асфальтовое покрытие. Рабочий

случайно уронил ключ, удар которого инициировал взрыв и рабочий был

тяжело травмирован.

Пример

На кислородно-азотном заводе в результате регулярных утечек

кислорода пропитался бетонный пол. Туда же попали утечки машинного масла

из турбокомпрессора и турбодетандера. Кто-то машинально ударил ломом по

бетону. Произошёл взрыв. Один человек был убит и тяжёлые травмы получили

7 человек.

Пример

При автономных испытаниях кислородной системы заправки в

помещении насосной произошёл взрыв, насос оказался разрушенным, часть

трубопроводов смята. Причиной взрыва оказались утечки паров кислорода в

помещение и наличие тонкой плёнки суспензии в резьбовых болтовых

соединениях корпуса насоса. На производстве после нарезания резьбы забыли

её обезжирить. Источник инициирования не был установлен.

Из приведённых примеров видно, что почти все аварии связаны с утечкой

кислорода, т.е. с разгерметизацией кислородного оборудования.

Следовательно, необходим строжайший контроль за герметичностью

кислородного оборудования не только в системах заправки, но и в

азотодобывающих станциях и на кислородно-азотодобывающих заводах

24. Основные сведения для разработки технического и стартового комплексов наземного оборудования ракетно-космической техники

• Одним из основных исходных документов для созданияоборудования СК является схема для разработки

наземного оборудования (СхН как принято ее называть).

• Эта схема не принята ЕСКД, в которой имеется термин

«габаритный чертеж», содержание которого во многом

аналогично содержанию СхН.

• Габаритный чертеж – это документ, содержащий контурное

(упрощенное) изображение ракеты с габаритными,

установочными и присоединительными размерами. Все эти

данные содержатся в СхН, а также следующие

характеристики ракеты:

– места опор и узлы для подъема;

– схему членения на составные части;

– центр тяжести и момент инерции собранной ракеты и ее частей;

– тип и дозы заправляемых компонентов;

– допустимые перегрузки при транспортировке и других операциях;

– места обслуживания.

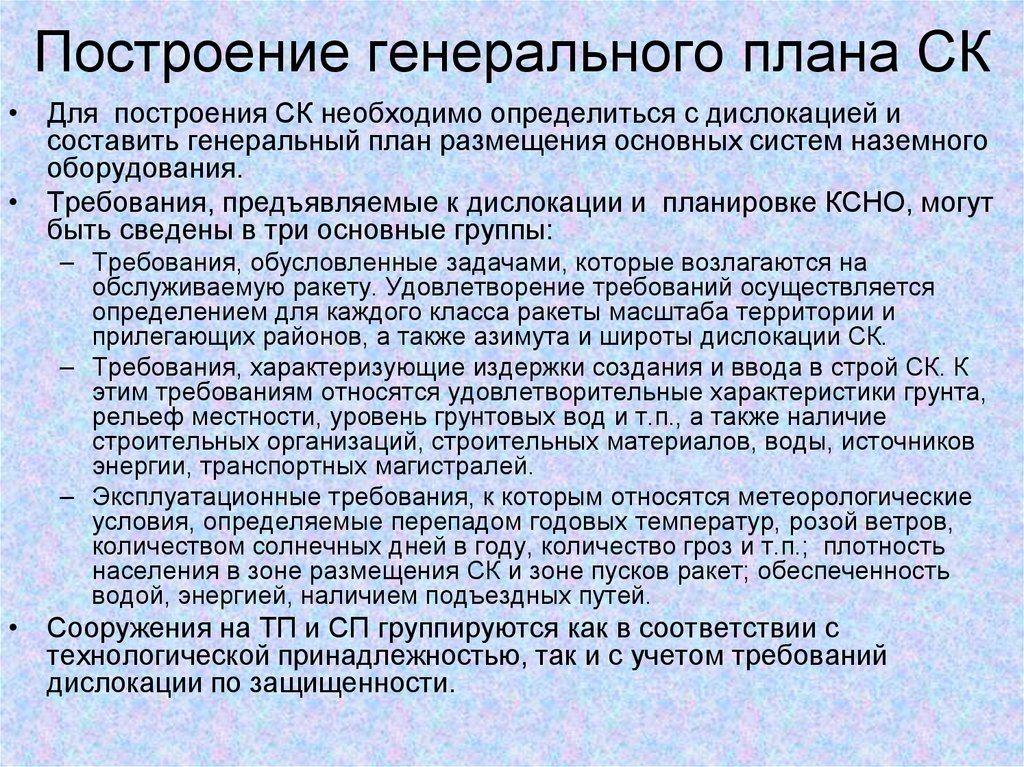

25. Построение генерального плана СК

• Для построения СК необходимо определиться с дислокацией исоставить генеральный план размещения основных систем наземного

оборудования.

• Требования, предъявляемые к дислокации и планировке КСНО, могут

быть сведены в три основные группы:

– Требования, обусловленные задачами, которые возлагаются на

обслуживаемую ракету. Удовлетворение требований осуществляется

определением для каждого класса ракеты масштаба территории и

прилегающих районов, а также азимута и широты дислокации СК.

– Требования, характеризующие издержки создания и ввода в строй СК. К

этим требованиям относятся удовлетворительные характеристики грунта,

рельеф местности, уровень грунтовых вод и т.п., а также наличие

строительных организаций, строительных материалов, воды, источников

энергии, транспортных магистралей.

– Эксплуатационные требования, к которым относятся метеорологические

условия, определяемые перепадом годовых температур, розой ветров,

количеством солнечных дней в году, количество гроз и т.п.; плотность

населения в зоне размещения СК и зоне пусков ракет; обеспеченность

водой, энергией, наличием подъездных путей.

• Сооружения на ТП и СП группируются как в соответствии с

технологической принадлежностью, так и с учетом требований

дислокации по защищенности.

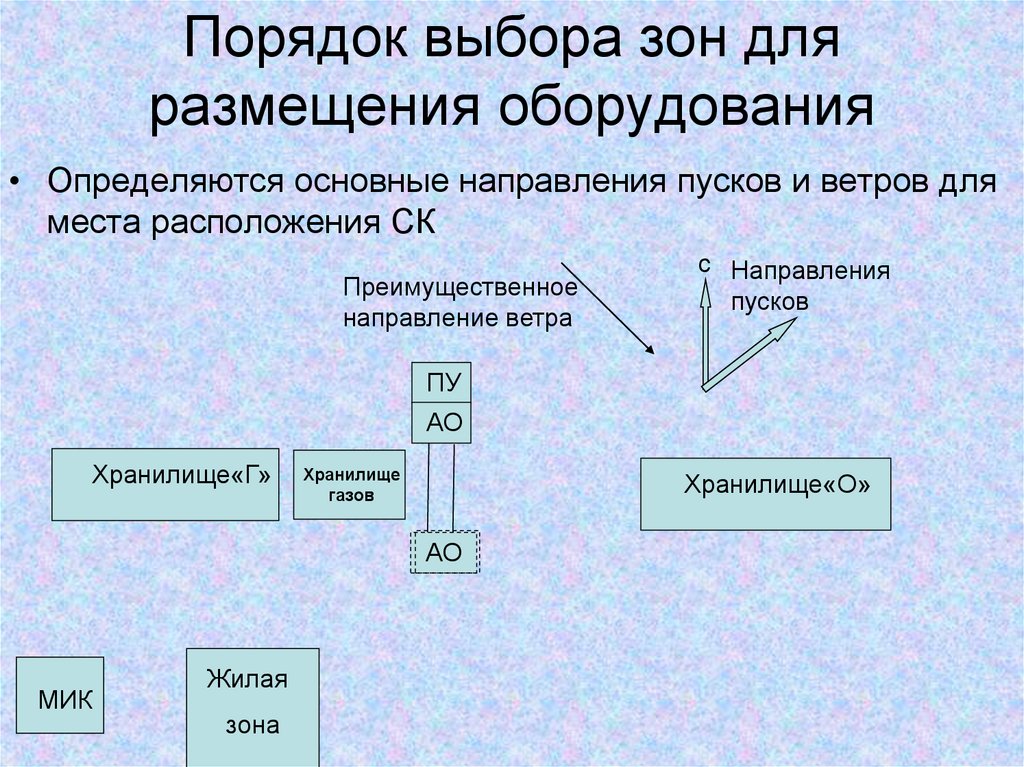

26. Порядок выбора зон для размещения оборудования

• Определяются основные направления пусков и ветров дляместа расположения СК

Преимущественное

направление ветра

с Направления

пусков

ПУ

АО

Хранилище«Г»

Хранилище

газов

Хранилище«О»

АО

МИК

Жилая

зона

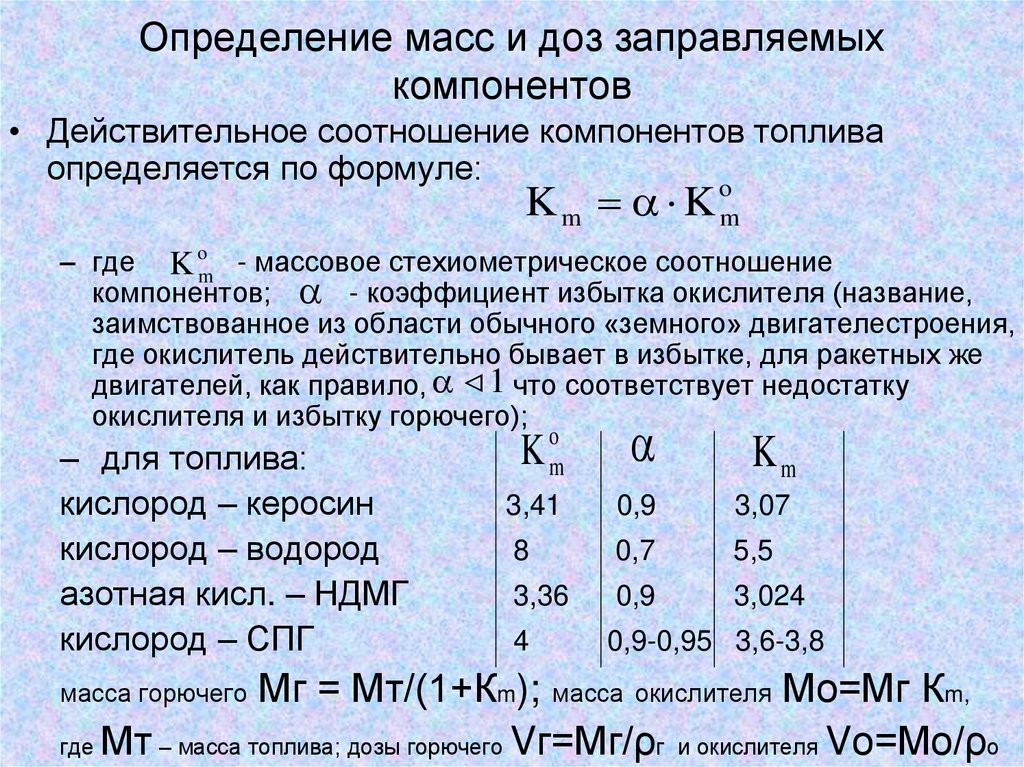

27. Определение масс и доз заправляемых компонентов

• Действительное соотношение компонентов топливаопределяется по формуле:

o

Km Km

– где K om - массовое стехиометрическое соотношение

компонентов; - коэффициент избытка окислителя (название,

заимствованное из области обычного «земного» двигателестроения,

где окислитель действительно бывает в избытке, для ракетных же

двигателей, как правило, 1 что соответствует недостатку

окислителя и избытку горючего);

– для топлива:

кислород – керосин

кислород – водород

азотная кисл. – НДМГ

кислород – СПГ

K om

Km

3,41

0,9

3,07

8

0,7

5,5

3,36

0,9

3,024

4

0,9-0,95 3,6-3,8

масса горючего Мг = Мт/(1+Кm); масса окислителя Мо=Мг Кm,

где

Мт – масса топлива; дозы горючего Vг=Мг/ρг и окислителя Vо=Мо/ρо

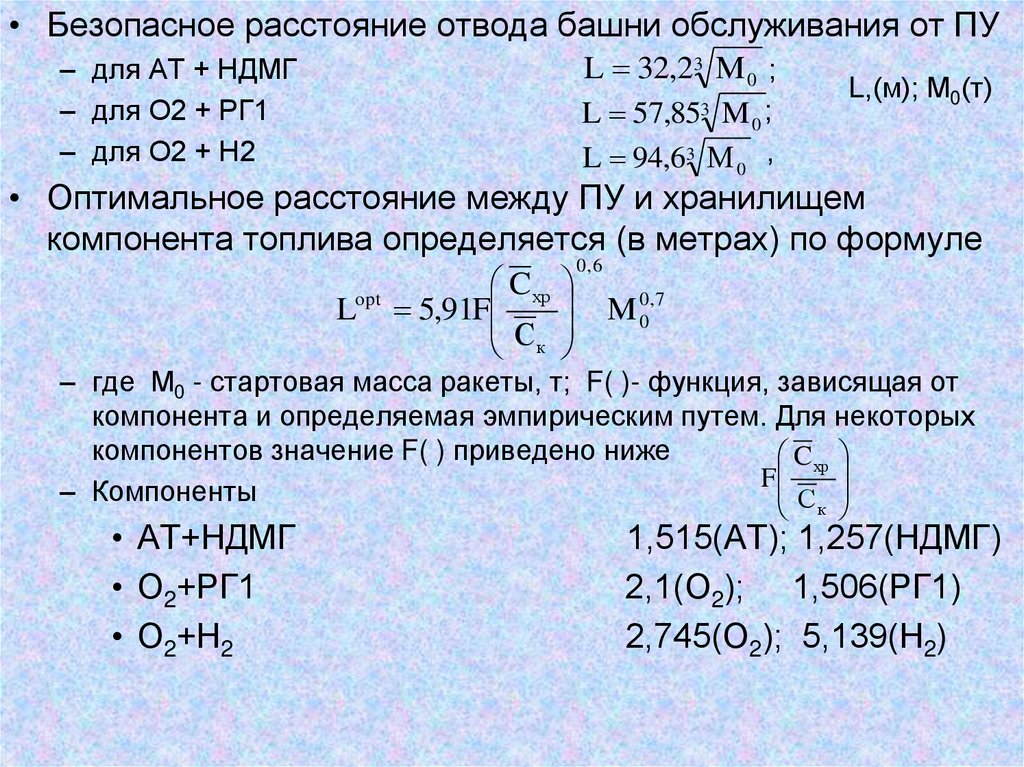

28.

• Безопасное расстояние отвода башни обслуживания от ПУL 32,23 М 0 ;

L 57,853 M 0 ;

– для АТ + НДМГ

– для О2 + РГ1

– для О2 + Н2

L,(м); М0(т)

L 94,63 М 0 ,

• Оптимальное расстояние между ПУ и хранилищем

компонента топлива определяется (в метрах) по формуле

opt

L

C хр

5,91F

С

к

0,6

М 00,7

– где М0 - стартовая масса ракеты, т; F( )- функция, зависящая от

компонента и определяемая эмпирическим путем. Для некоторых

компонентов значение F( ) приведено ниже

C хр

F

С

– Компоненты

к

• АТ+НДМГ

• О2+РГ1

• О2+Н2

1,515(АТ); 1,257(НДМГ)

2,1(О2); 1,506(РГ1)

2,745(О2); 5,139(Н2)

29.

• Безопасное расстояние от ПУ до МИК:– для АТ + НДМГ

– для О2 + РГ1

– для О2 + Н2

L 89,53 М 0 ;

L 160,83 М 0 ;

L,(м); М0(т)

L 2633 М 0 ,

• где допустимое давление для МИК составляет р ф 0,002МПа

• Безопасное расстояние от ПУ до жилого городка:

– для АТ + НДМГ

– для О2 + РГ1

– для О2 + Н2

L 195,63 М 0;

L 310,9 М 0;

3

L 446,43 М,0

• где допустимое избыточное давление

L,(м); М0(т)

р ф 0,001МПа

30.

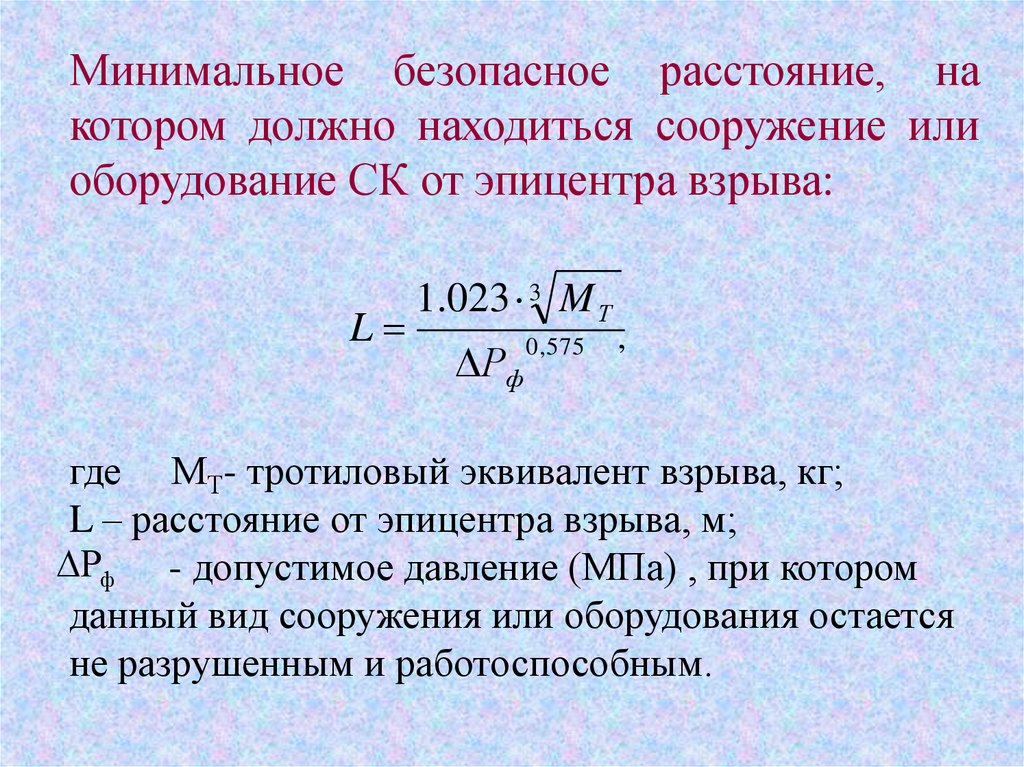

Минимальное безопасное расстояние, накотором должно находиться сооружение или

оборудование СК от эпицентра взрыва:

L

1.023 3 M Т

Рф

0 , 575

,

где МТ- тротиловый эквивалент взрыва, кг;

L – расстояние от эпицентра взрыва, м;

Pф - допустимое давление (МПа) , при котором

данный вид сооружения или оборудования остается

не разрушенным и работоспособным.

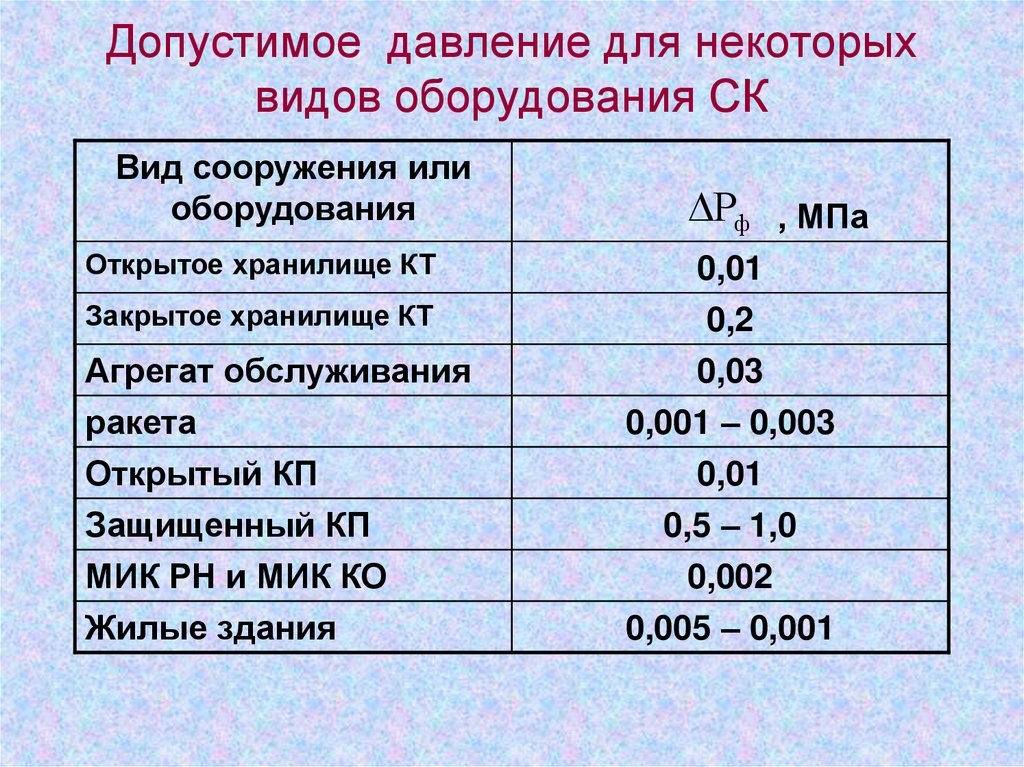

31. Допустимое давление для некоторых видов оборудования СК

Вид сооружения илиоборудования

Открытое хранилище КТ

Pф , МПа

Агрегат обслуживания

ракета

0,01

0,2

0,03

0,001 – 0,003

Открытый КП

Защищенный КП

МИК РН и МИК КО

Жилые здания

0,01

0,5 – 1,0

0,002

0,005 – 0,001

Закрытое хранилище КТ

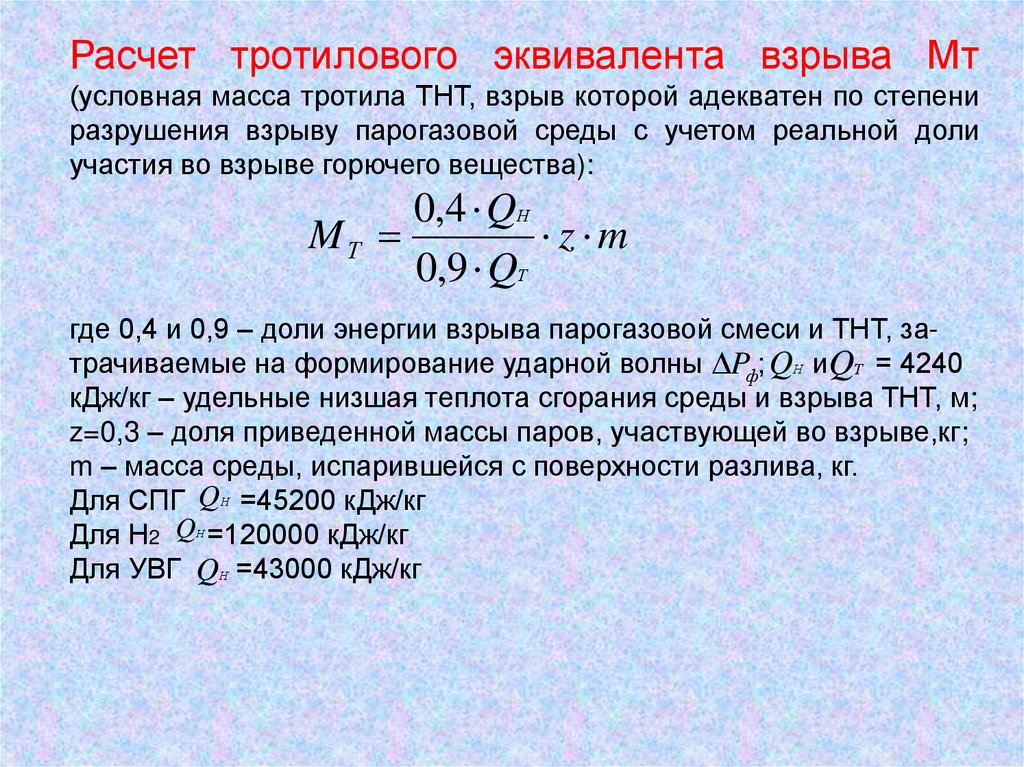

32.

Расчет тротилового эквивалента взрыва Мт(условная масса тротила ТНТ, взрыв которой адекватен по степени

разрушения взрыву парогазовой среды с учетом реальной доли

участия во взрыве горючего вещества):

0,4 QН

MТ

z m

0,9 QТ

где 0,4 и 0,9 – доли энергии взрыва парогазовой смеси и ТНТ, затрачиваемые на формирование ударной волны Pф; QН иQТ = 4240

кДж/кг – удельные низшая теплота сгорания среды и взрыва ТНТ, м;

z=0,3 – доля приведенной массы паров, участвующей во взрыве,кг;

m – масса среды, испарившейся с поверхности разлива, кг.

Для СПГ QН =45200 кДж/кг

Для Н2 QН =120000 кДж/кг

Для УВГ QН =43000 кДж/кг

33.

Заправка ракетыкомпонентами ракетного топлива

34.

Заправка ракетыкомпонентами ракетного топлива

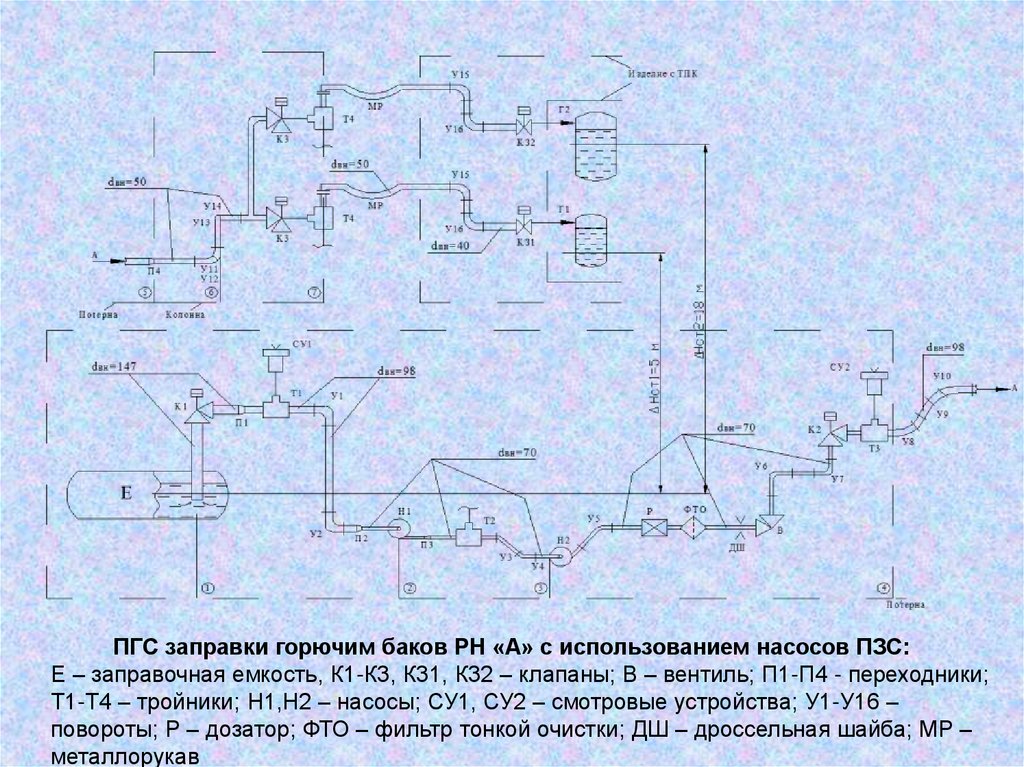

Схема размещения стационарного заправочного технологического оборудования на стартовом

комплексе для выполнения работ с РН в ТПК:

1 – РН в ТПК; 2 – башня обслуживания; 3 – система заправки окислителем («О»); 4 – система

заправки горючим («Г»); 5 – система обеспечения сжатыми газами («СГ»); 6 – система

дистанционного управления заправкой (СДУЗ); 7 – магистрали «О»; 8 – магистрали «Г»; 9 –

35.

Пример генерального плана СКPф

36. Основные сведения из гидроаэромеханики

1. Простой трубопровод постоянного сеченияуравнение Бернулли для сечений

1-1 и 2-2 (скоростной напор

не учитываем):

- пьезометрическая высота. Если она задана,

то ее называют располагаемым напором Нрасп,

если нет – потребным напором Нпотр.

- статический напор (эквивалент высоты)

степенная функция расхода:

= S·Qª тогда

S·Qª, где S–сопротивление магистрали, Q-расход продукта,

а – показатель степени, зависящий от режим течения продукта.

При ламинарном течении а=1, т.е. Н(Q) – прямая.

При турбулентном течении а=2, т.е. Н(Q) – парабола.

Характеристика магистрали – это зависимость суммарной потери

напора (или давления) в магистрали от расхода:

37. Основные сведения из гидроаэромеханики

Н(Q):Соединения простых трубопроводов

(магистралей):

последовательное,

параллельное, разветвленное.

1.Последовательное соединение

38. Основные сведения из гидроаэромеханики

2. Параллельноесоединение

39. Основные сведения из гидроаэромеханики

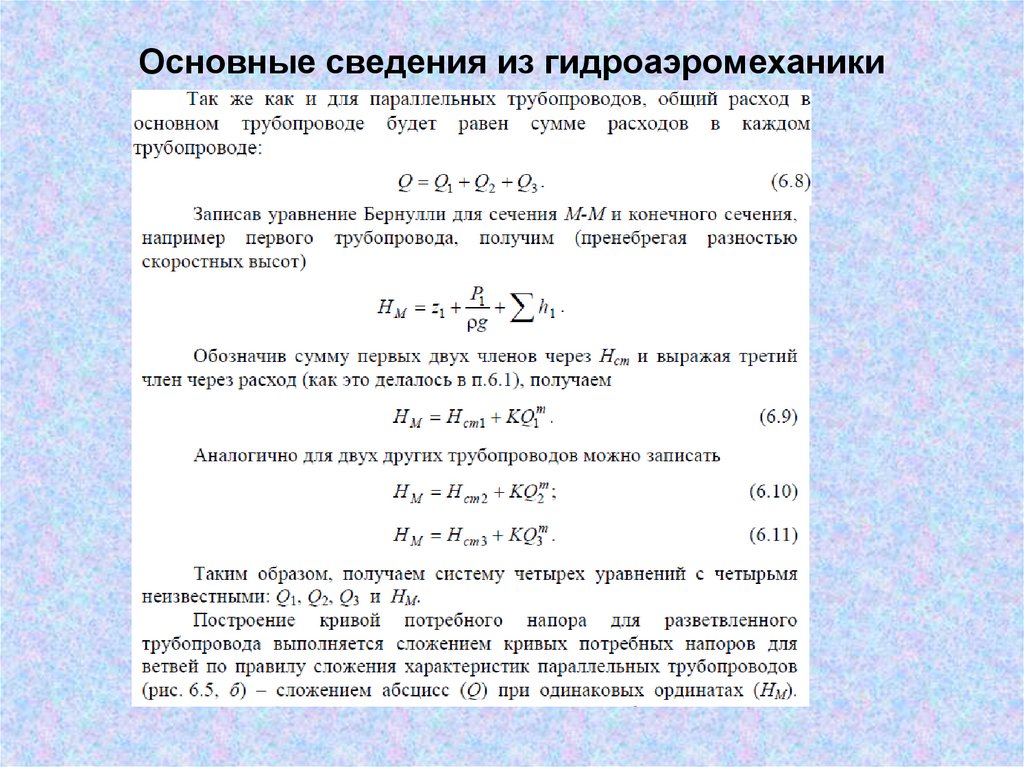

S1·Q1ªДля

3. Разветвленное

соединение

S2·Q2ª

S3·Q3ª

40. Основные сведения из гидроаэромеханики

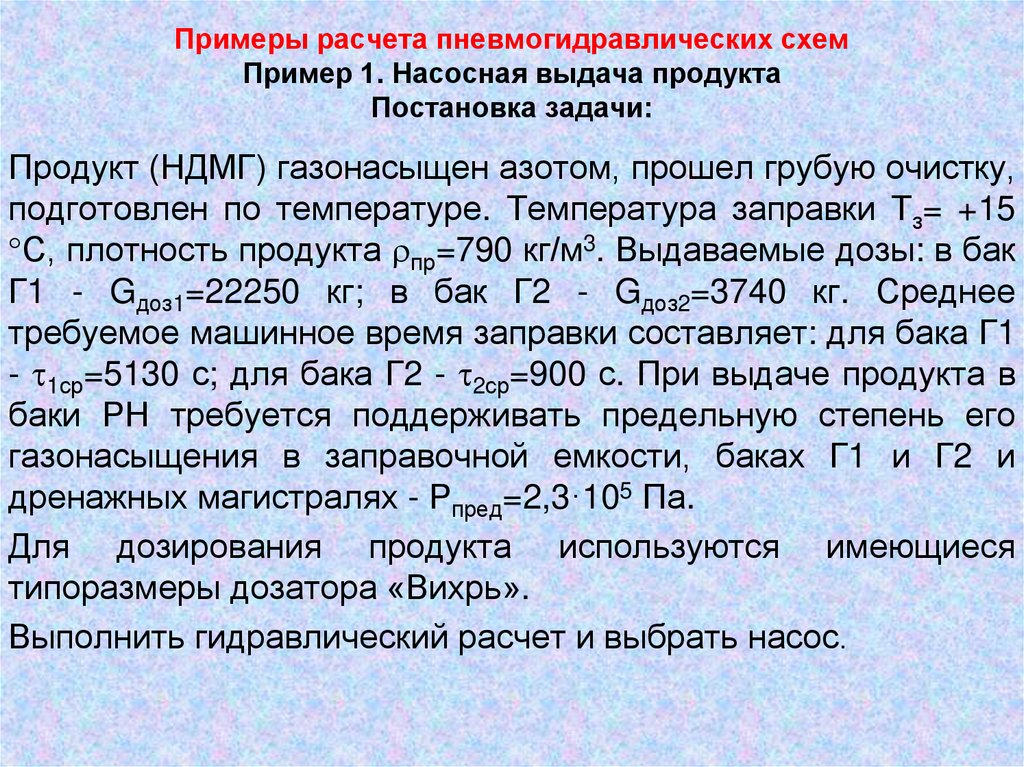

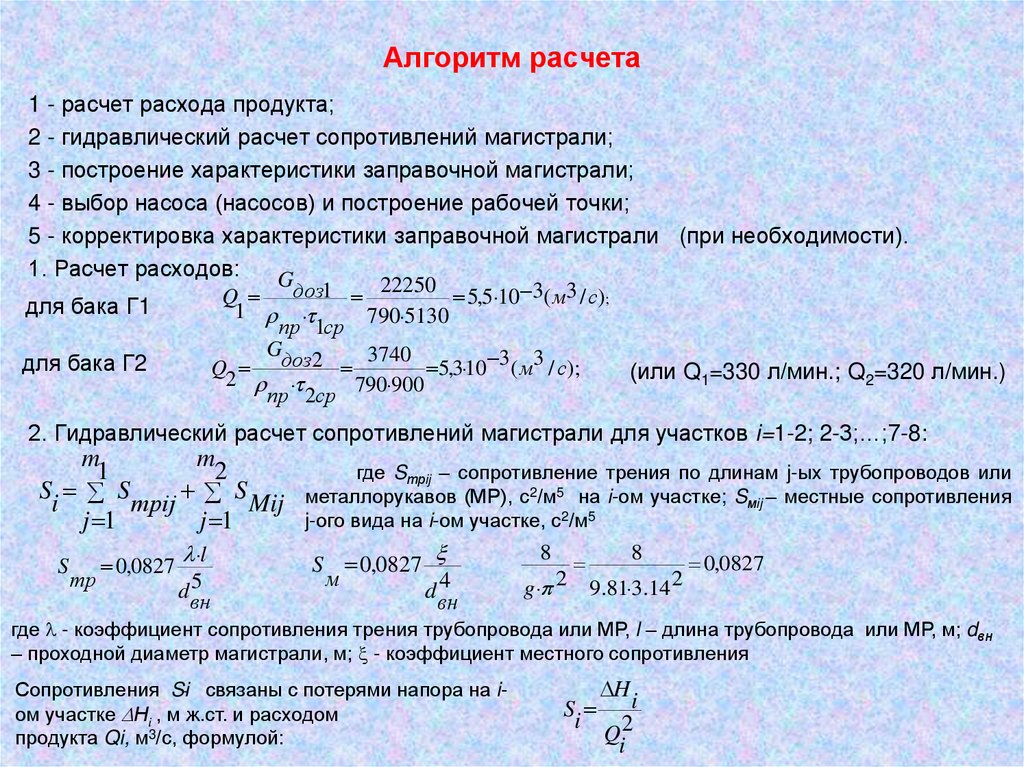

41. Основные задачи по расчету ПГС при насосной заправке РН и РБ

1. Заданы массы доз продукта и машинное время заправкибаков РН или РБ. Задано состояние продукта – температура,

степень газонасыщения (предельная). Задано давление в

газовой подушке заправочной емкости. Заданы геодезические

параметры баков потребителя относительно заправочной

емкости. Построить характеристику заправочной магистрали и

выбрать насос.

2. Заданы массы доз, температура продукта и машинное время

заправки баков РН или РБ. Заданы геодезические параметры

баков

потребителя

относительно

заправочной

емкости.

Определить давление наддува в заправочной емкости, построить

характеристику заправочной магистрали и выбрать насос.

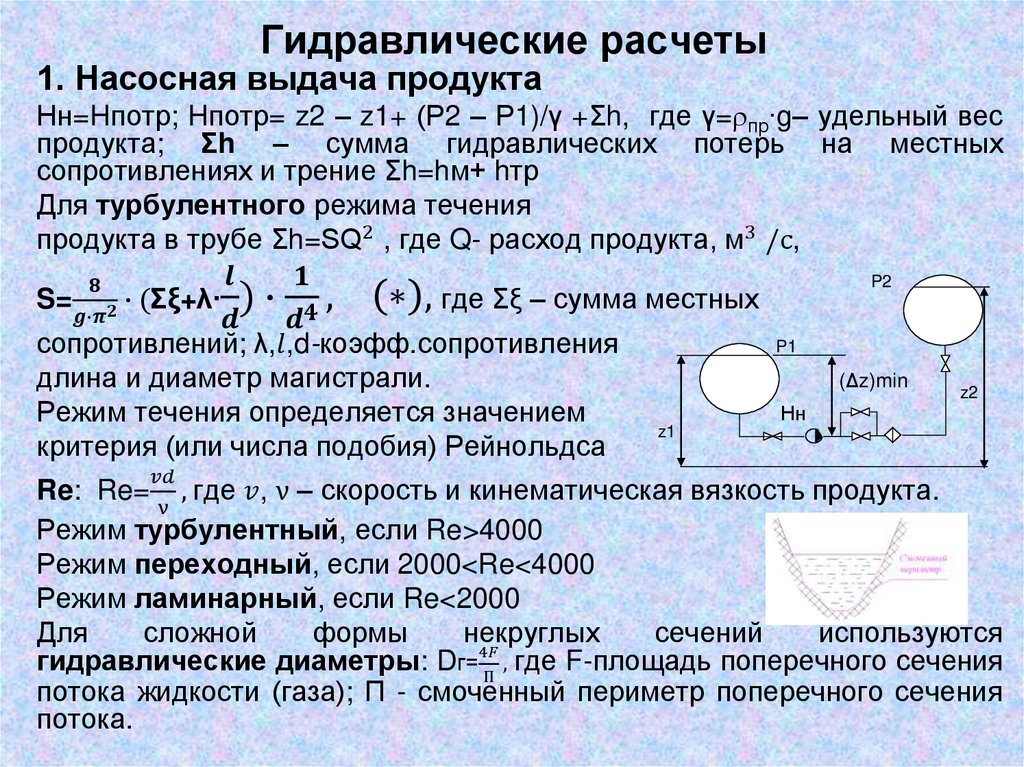

42. Гидравлические расчеты

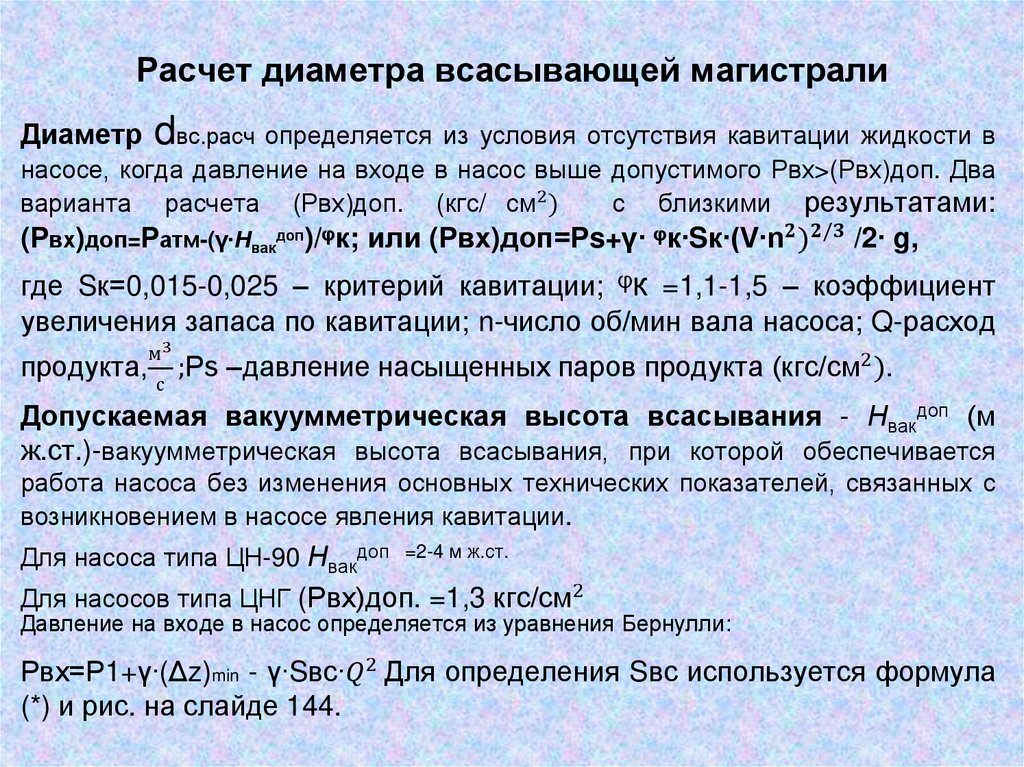

1. Насосная выдача продуктаНн=Hпотр; Hпотр= z2 – z1+ (Р2 – Р1)/γ +Σh, где γ= пр∙g– удельный вес

продукта; Σh – сумма гидравлических потерь на местных

сопротивлениях и трение Σh=hм+ hтр

Для турбулентного режима течения

продукта в трубе Σh=SQ2 , где Q- расход продукта, м3 /с,