Similar presentations:

подготовка пов. лекция 10

1.

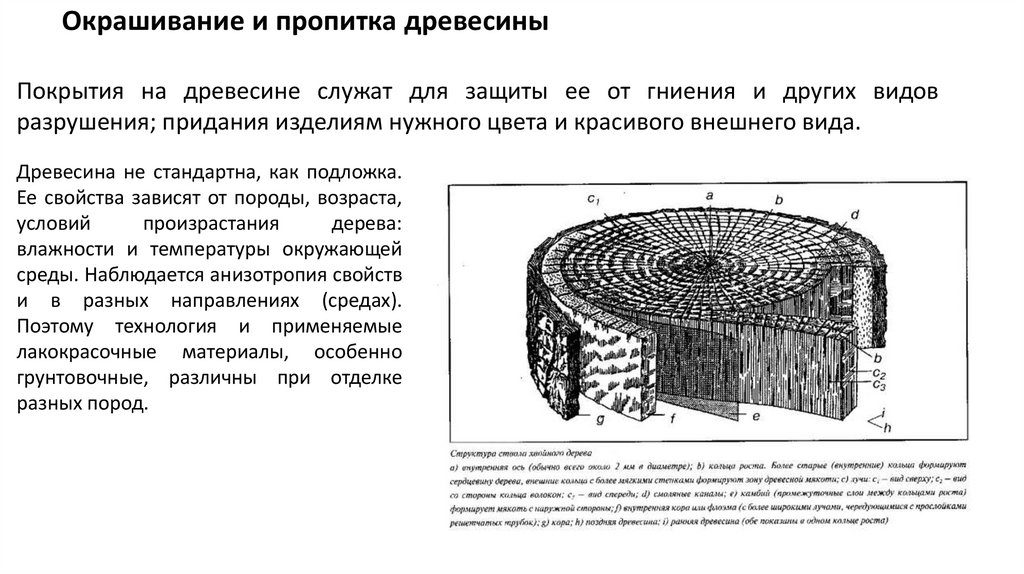

Окрашивание и пропитка древесиныПокрытия на древесине служат для защиты ее от гниения и других видов

разрушения; придания изделиям нужного цвета и красивого внешнего вида.

Древесина не стандартна, как подложка.

Ее свойства зависят от породы, возраста,

условий

произрастания

дерева:

влажности и температуры окружающей

среды. Наблюдается анизотропия свойств

и в разных направлениях (средах).

Поэтому технология и применяемые

лакокрасочные материалы, особенно

грунтовочные, различны при отделке

разных пород.

2.

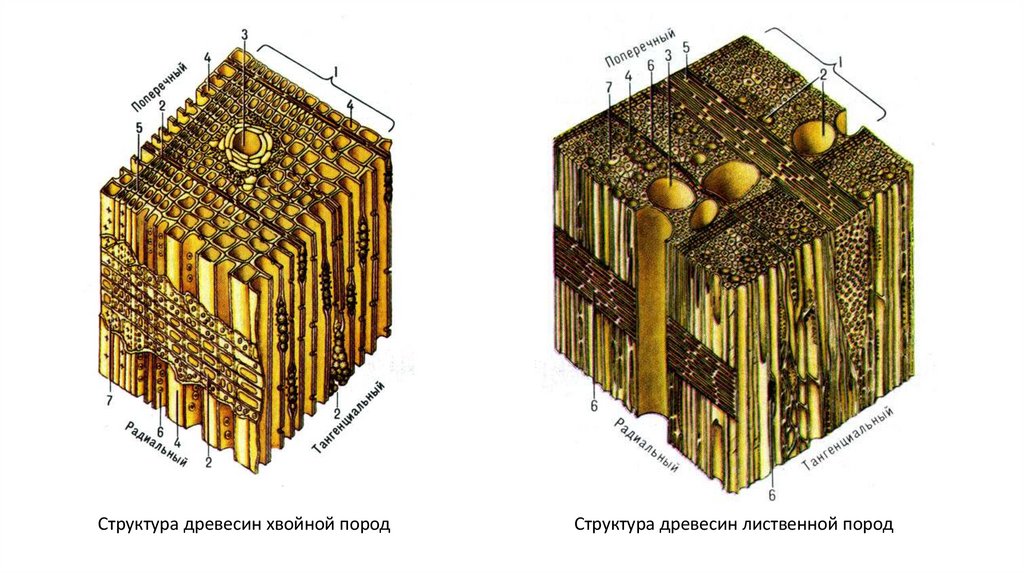

Структура древесин хвойной породСтруктура древесин лиственной пород

3.

4.

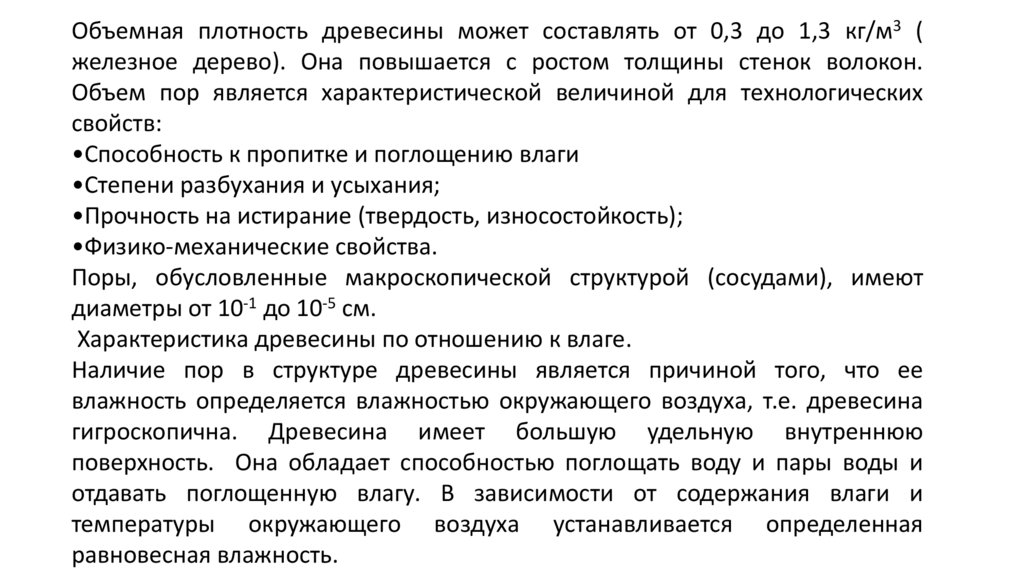

Объемная плотность древесины может составлять от 0,3 до 1,3 кг/м3 (железное дерево). Она повышается с ростом толщины стенок волокон.

Объем пор является характеристической величиной для технологических

свойств:

•Способность к пропитке и поглощению влаги

•Степени разбухания и усыхания;

•Прочность на истирание (твердость, износостойкость);

•Физико-механические свойства.

Поры, обусловленные макроскопической структурой (сосудами), имеют

диаметры от 10-1 до 10-5 см.

Характеристика древесины по отношению к влаге.

Наличие пор в структуре древесины является причиной того, что ее

влажность определяется влажностью окружающего воздуха, т.е. древесина

гигроскопична. Древесина имеет большую удельную внутреннюю

поверхность. Она обладает способностью поглощать воду и пары воды и

отдавать поглощенную влагу. В зависимости от содержания влаги и

температуры окружающего воздуха устанавливается определенная

равновесная влажность.

5.

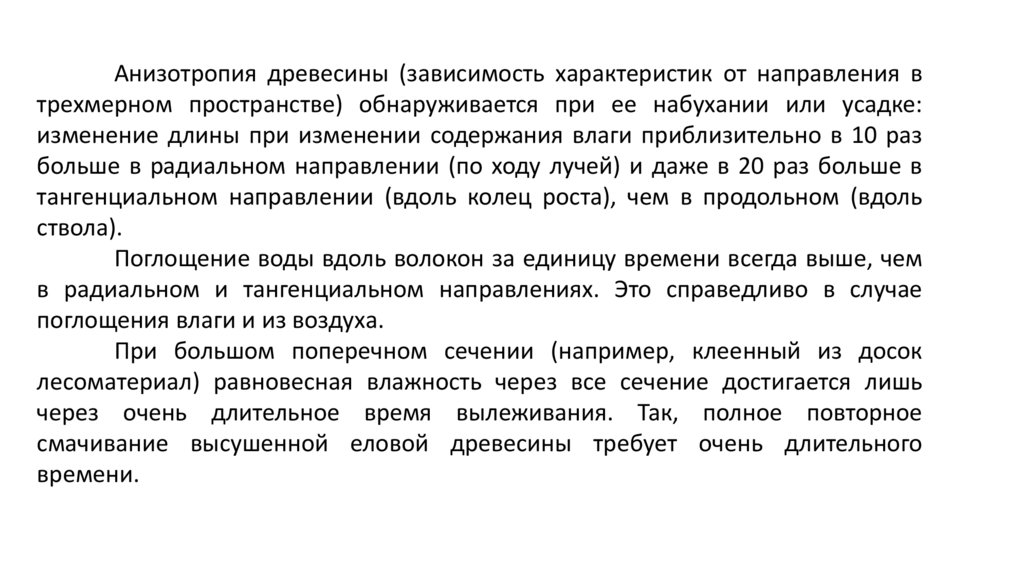

Анизотропия древесины (зависимость характеристик от направления втрехмерном пространстве) обнаруживается при ее набухании или усадке:

изменение длины при изменении содержания влаги приблизительно в 10 раз

больше в радиальном направлении (по ходу лучей) и даже в 20 раз больше в

тангенциальном направлении (вдоль колец роста), чем в продольном (вдоль

ствола).

Поглощение воды вдоль волокон за единицу времени всегда выше, чем

в радиальном и тангенциальном направлениях. Это справедливо в случае

поглощения влаги и из воздуха.

При большом поперечном сечении (например, клеенный из досок

лесоматериал) равновесная влажность через все сечение достигается лишь

через очень длительное время вылеживания. Так, полное повторное

смачивание высушенной еловой древесины требует очень длительного

времени.

6.

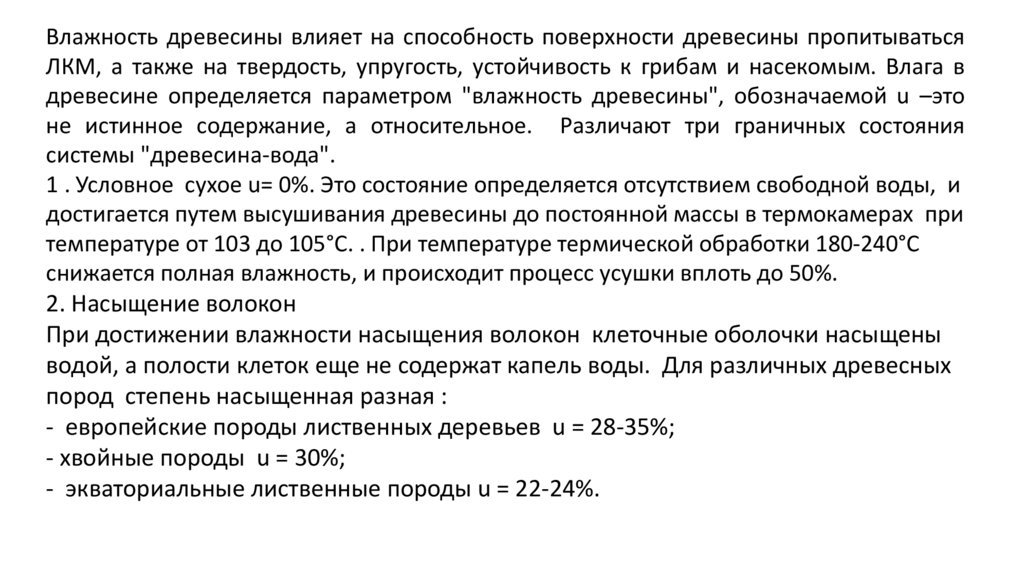

Влажность древесины влияет на способность поверхности древесины пропитыватьсяЛКМ, а также на твердость, упругость, устойчивость к грибам и насекомым. Влага в

древесине определяется параметром "влажность древесины", обозначаемой u –это

не истинное содержание, а относительное. Различают три граничных состояния

системы "древесина-вода".

1 . Условное сухое u= 0%. Это состояние определяется отсутствием свободной воды, и

достигается путем высушивания древесины до постоянной массы в термокамерах при

температуре от 103 до 105°С. . При температуре термической обработки 180-240°С

снижается полная влажность, и происходит процесс усушки вплоть до 50%.

2. Насыщение волокон

При достижении влажности насыщения волокон клеточные оболочки насыщены

водой, а полости клеток еще не содержат капель воды. Для различных древесных

пород степень насыщенная разная :

- европейские породы лиственных деревьев u = 28-35%;

- хвойные породы u = 30%;

- экваториальные лиственные породы u = 22-24%.

7.

До состояния насыщения волокон поглощение воды древесиной происходитпутем диффузии и/или капиллярных сил всасывания . При достижении

области насыщения волокон, дальнейшего разбухания и связанного с ним

изменения физико-механических свойств не происходит. С увеличением

плотности древесины происходит снижение скорости поглощения воды.

3. Насыщение водой

Микро- и макросистемы древесины максимально наполнены водой. В

зависимости от плотности древесины ее влажность при насыщении водой

лежит между 77% и 31 % (железное дерево).

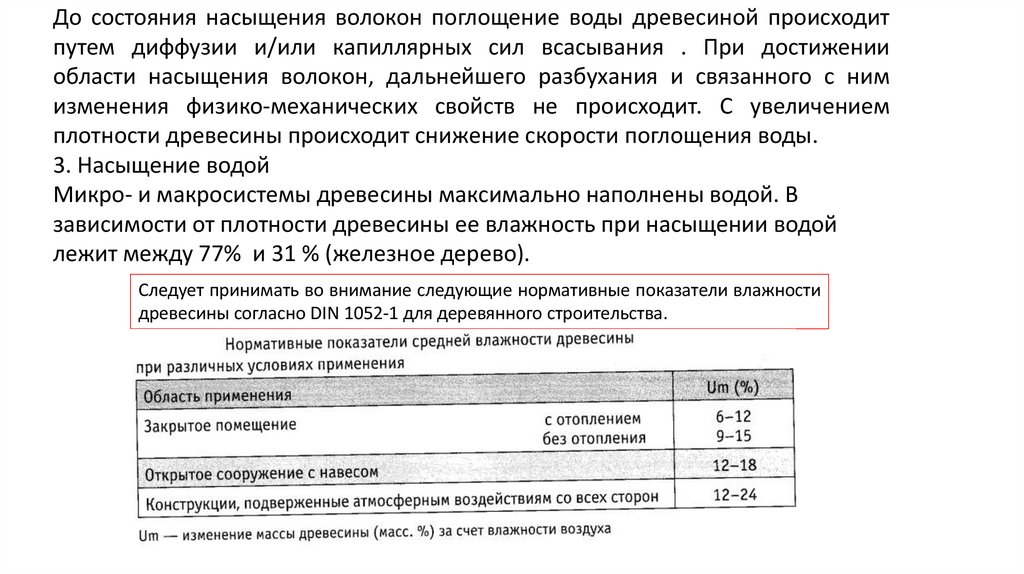

Следует принимать во внимание следующие нормативные показатели влажности

древесины согласно DIN 1052-1 для деревянного строительства.

8.

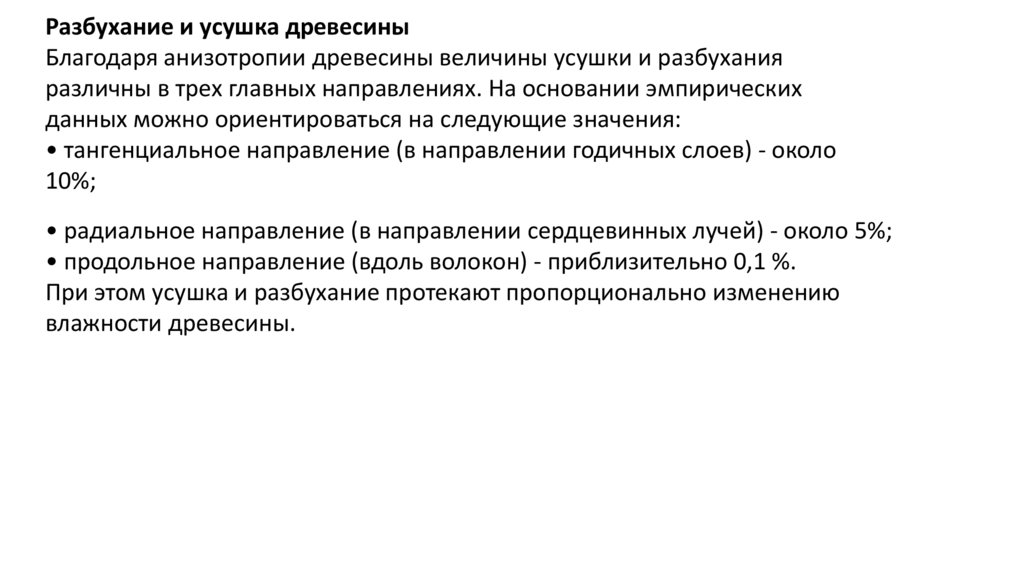

Разбухание и усушка древесиныБлагодаря анизотропии древесины величины усушки и разбухания

различны в трех главных направлениях. На основании эмпирических

данных можно ориентироваться на следующие значения:

• тангенциальное направление (в направлении годичных слоев) - около

10%;

• радиальное направление (в направлении сердцевинных лучей) - около 5%;

• продольное направление (вдоль волокон) - приблизительно 0,1 %.

При этом усушка и разбухание протекают пропорционально изменению

влажности древесины.

9.

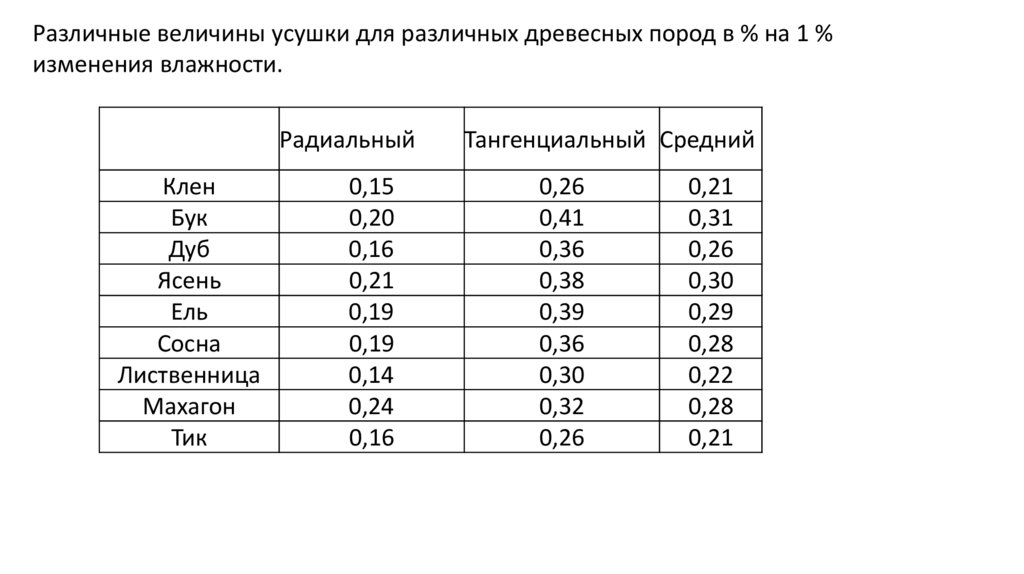

Различные величины усушки для различных древесных пород в % на 1 %изменения влажности.

Радиальный

Клен

Бук

Дуб

Ясень

Ель

Сосна

Лиственница

Махагон

Тик

0,15

0,20

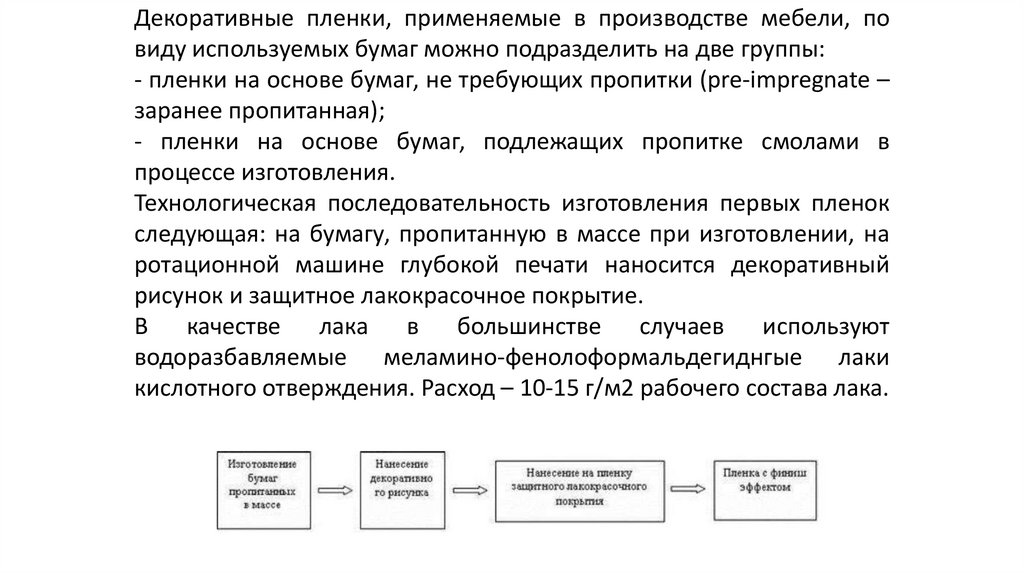

0,16

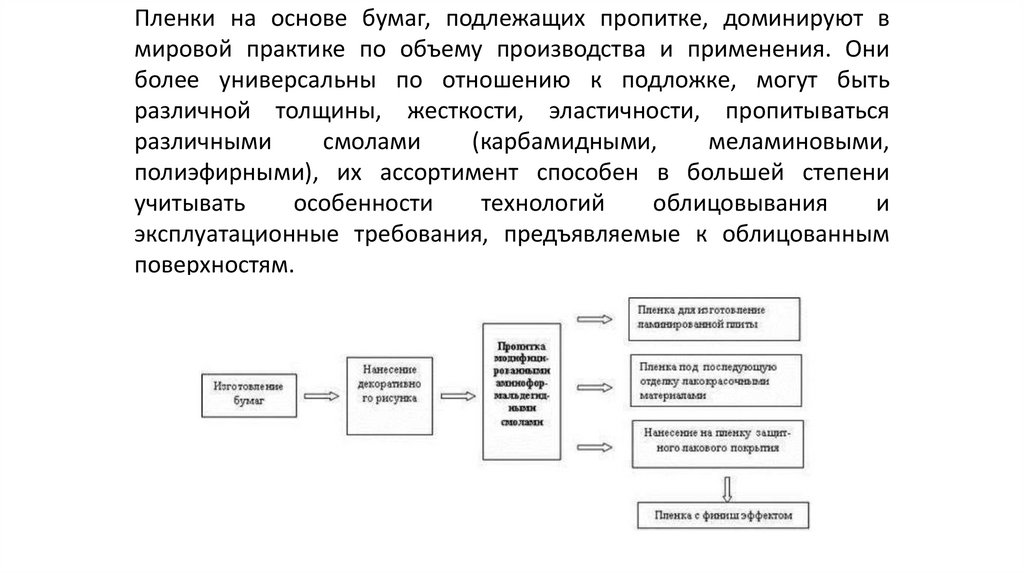

0,21

0,19

0,19

0,14

0,24

0,16

Тангенциальный Средний

0,26

0,41

0,36

0,38

0,39

0,36

0,30

0,32

0,26

0,21

0,31

0,26

0,30

0,29

0,28

0,22

0,28

0,21

10.

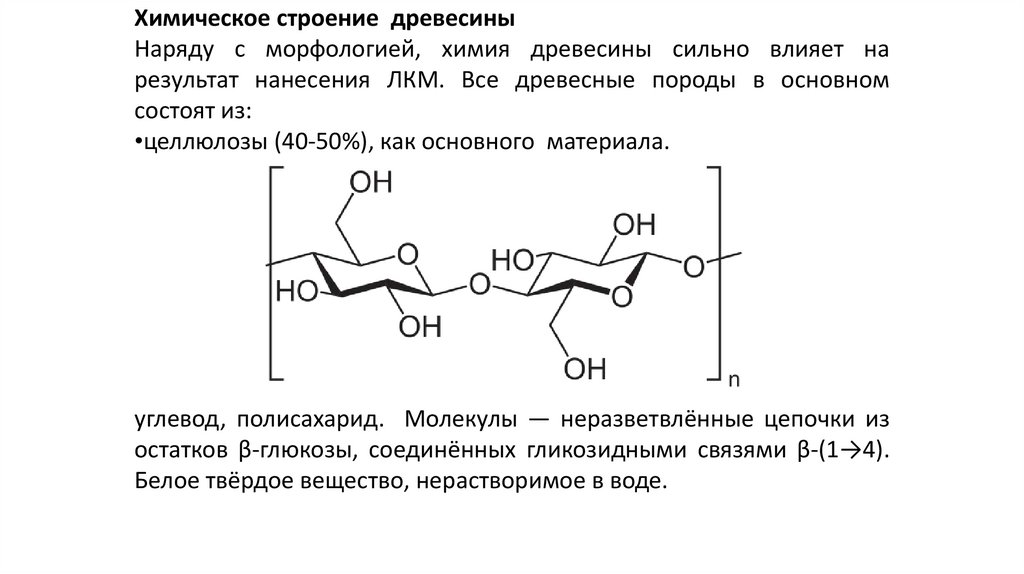

Химическое строение древесиныНаряду с морфологией, химия древесины сильно влияет на

результат нанесения ЛКМ. Все древесные породы в основном

состоят из:

•целлюлозы (40-50%), как основного материала.

углевод, полисахарид. Молекулы — неразветвлённые цепочки из

остатков β-глюкозы, соединённых гликозидными связями β-(1→4).

Белое твёрдое вещество, нерастворимое в воде.

11.

Благодаря большому числу гидроксильных групп является гидрофильной(краевой угол смачивания составляет 20 — 30 градусов).

Фотохимическая

деструкция

целлюлозы

способствует

снижению

механической нагрузочной прочности.

Бактерии,

расщепляющие

целлюлозу,

называемые

целлюлозоразрушающими, это часто аэробные бактерии. Они представляют

опасность только во влажной среде.

Очень опасны плесневые грибы, разрушающие целлюлозу. За три месяца они

могут разрушить 10—60 % волокон. Благоприятные условия для их развития — влага

и воздух повышенной влажности, наиболее благоприятная температура — от 22 до

27 градусов Цельсия.

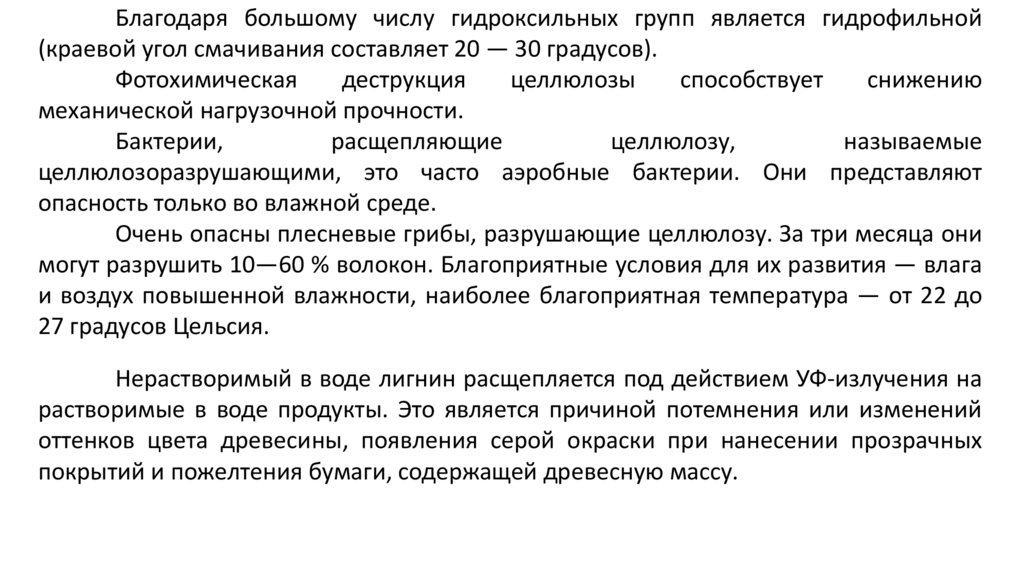

Нерастворимый в воде лигнин расщепляется под действием УФ-излучения на

растворимые в воде продукты. Это является причиной потемнения или изменений

оттенков цвета древесины, появления серой окраски при нанесении прозрачных

покрытий и пожелтения бумаги, содержащей древесную массу.

12.

•Лигнин - (20-30%) - межклеточный материал.Лигнин -высокомолекулярные соединения с циклами из

фенилпропана - является

составной частью одревесневшей

растительной ткани

В зависимости от древесной породы

содержание его различно. Так, у хвойных пород оно составляет 2532%, а у лиственных 18-32%.

13.

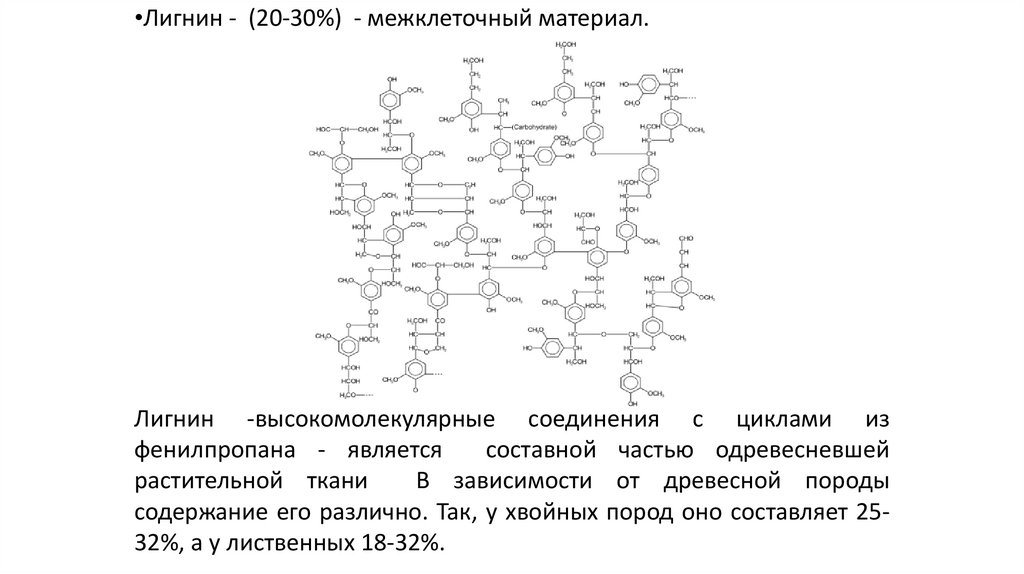

• гемицеллюлоза (15-25%).Растительные гомо- и гетерополисахариды с меньшей, чем у

целлюлозы, молекулярной массой (10000—40000), состоящие из

остатков разных пентоз и гексоз. Основные компоненты

гемицеллюлоз — глюканы, ксиланы, маннаны, галактаны,

фруктозаны, арабиногалактаны и т. д.

Гемицеллюлоза также может способствовать изменению цвета под

действием УФ-излучения. Изменения могут быть выражены слабо и

проявляться спустя длительное время. При атмосферном

воздействии именно в наружной части древесины происходит

разложение целлюлозы и полиозов (гемицеллюлозы).

14.

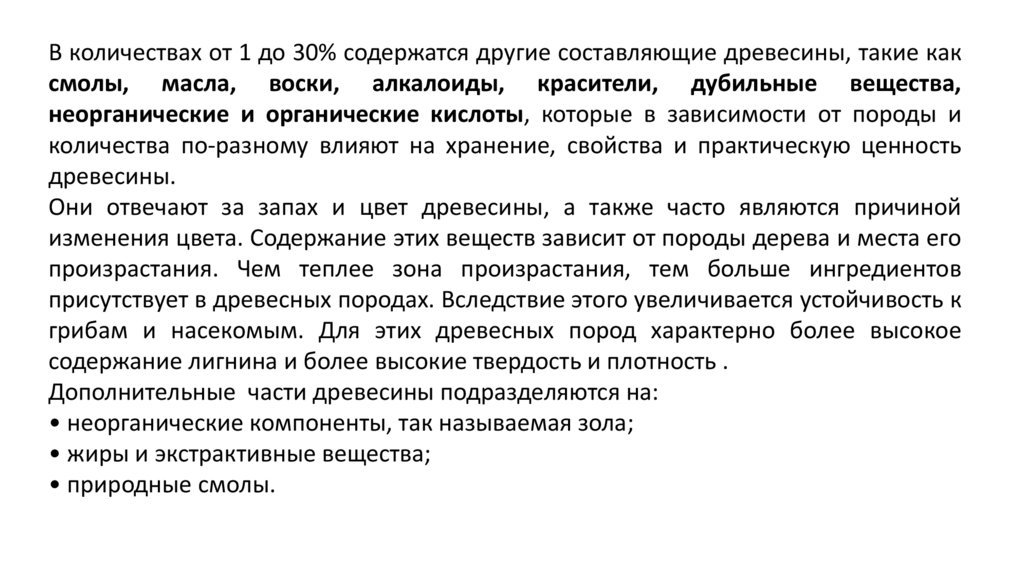

В количествах от 1 до 30% содержатся другие составляющие древесины, такие каксмолы, масла, воски, алкалоиды, красители, дубильные вещества,

неорганические и органические кислоты, которые в зависимости от породы и

количества по-разному влияют на хранение, свойства и практическую ценность

древесины.

Они отвечают за запах и цвет древесины, а также часто являются причиной

изменения цвета. Содержание этих веществ зависит от породы дерева и места его

произрастания. Чем теплее зона произрастания, тем больше ингредиентов

присутствует в древесных породах. Вследствие этого увеличивается устойчивость к

грибам и насекомым. Для этих древесных пород характерно более высокое

содержание лигнина и более высокие твердость и плотность .

Дополнительные части древесины подразделяются на:

• неорганические компоненты, так называемая зола;

• жиры и экстрактивные вещества;

• природные смолы.

15.

К неорганическим компонентам относятся соединения кальция, калия имагния, а также микроэлементы, такие как катионы железа, марганца, бора

и т.д. Содержание неорганических ингредиентов составляет в умеренных

зонах роста 0,2-1%, в тропических областях - частично выше 5%.

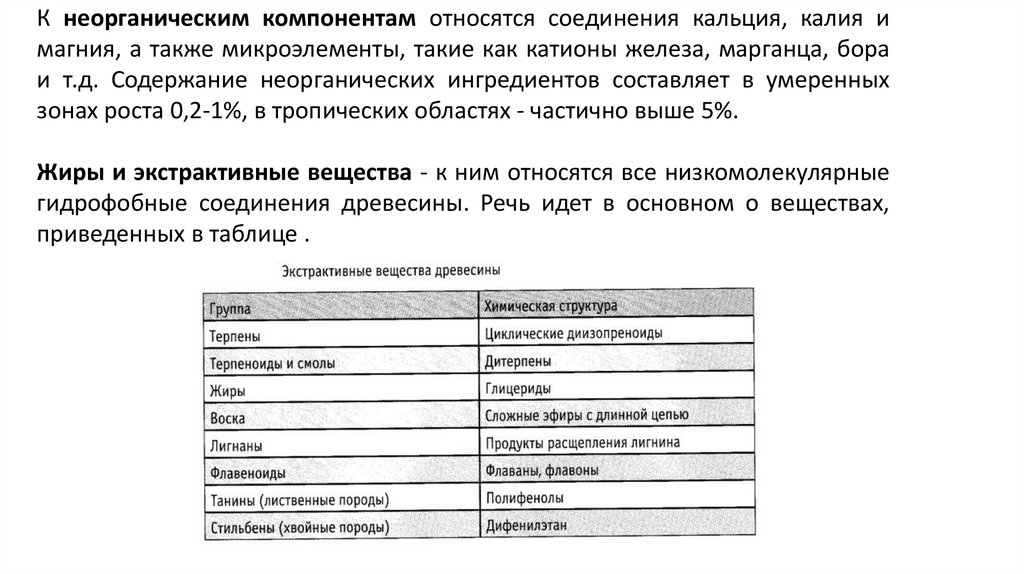

Жиры и экстрактивные вещества - к ним относятся все низкомолекулярные

гидрофобные соединения древесины. Речь идет в основном о веществах,

приведенных в таблице .

16.

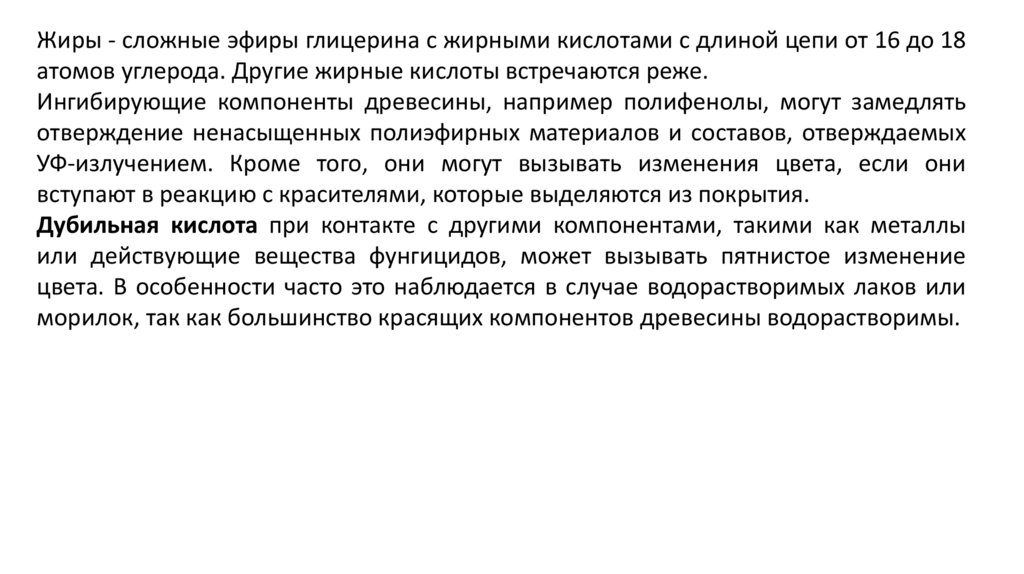

Жиры - сложные эфиры глицерина с жирными кислотами с длиной цепи от 16 до 18атомов углерода. Другие жирные кислоты встречаются реже.

Ингибирующие компоненты древесины, например полифенолы, могут замедлять

отверждение ненасыщенных полиэфирных материалов и составов, отверждаемых

УФ-излучением. Кроме того, они могут вызывать изменения цвета, если они

вступают в реакцию с красителями, которые выделяются из покрытия.

Дубильная кислота при контакте с другими компонентами, такими как металлы

или действующие вещества фунгицидов, может вызывать пятнистое изменение

цвета. В особенности часто это наблюдается в случае водорастворимых лаков или

морилок, так как большинство красящих компонентов древесины водорастворимы.

17.

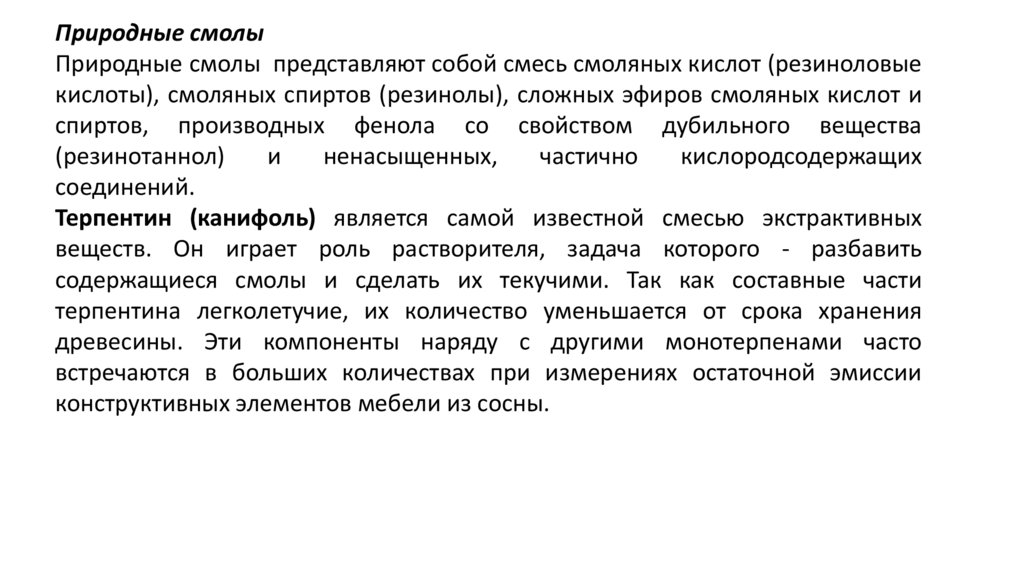

Природные смолыПриродные смолы представляют собой смесь смоляных кислот (резиноловые

кислоты), смоляных спиртов (резинолы), сложных эфиров смоляных кислот и

спиртов, производных фенола со свойством дубильного вещества

(резинотаннол)

и

ненасыщенных,

частично

кислородсодержащих

соединений.

Терпентин (канифоль) является самой известной смесью экстрактивных

веществ. Он играет роль растворителя, задача которого - разбавить

содержащиеся смолы и сделать их текучими. Так как составные части

терпентина легколетучие, их количество уменьшается от срока хранения

древесины. Эти компоненты наряду с другими монотерпенами часто

встречаются в больших количествах при измерениях остаточной эмиссии

конструктивных элементов мебели из сосны.

18.

Смолистые компоненты древесины могут привести к выделениям на поверхностидревесины и лакокрасочного покрытия. Они подчас приводят к потемнению покрытий

в процессе их нанесения или во время эксплуатации (прежде всего при слишком

высоких температурах). При нанесении ЛКМ выделения смолистых компонентов

полностью не блокируются. Хотя, например, для смолистой сосны или древесных

пород, содержащих дубильную кислоту (танин), с этой целью используются

специальные грунтовочные покрытия. Повышенные температуры

активизируют

выделение легких компонентов из древесины. Так, при обработке фанеры уже при 40С

начинается выпотевание низкоплавящихся компонентов древесины, зачастую

проявляемое в виде «жирных пятен» на поверхности.

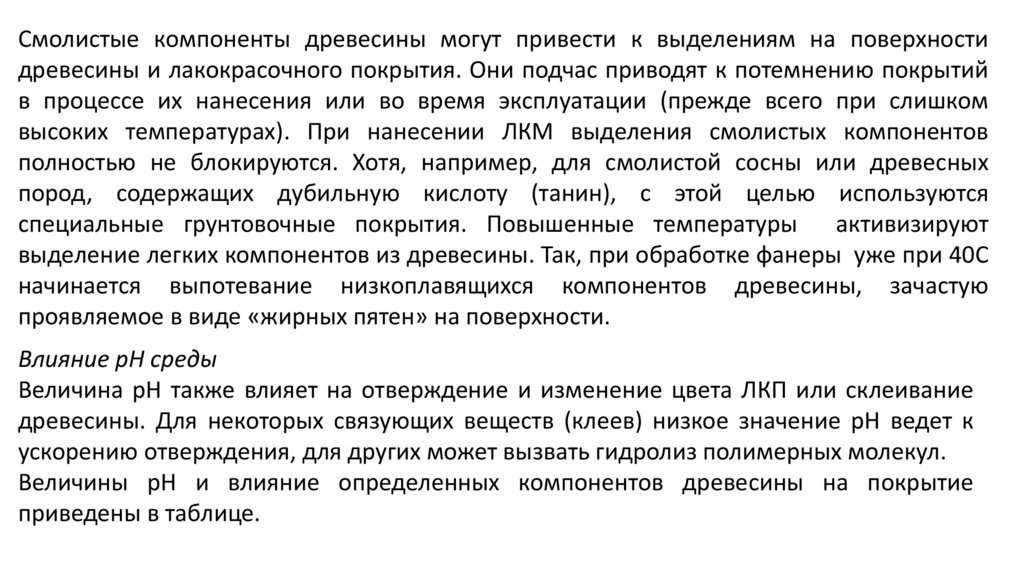

Влияние рН среды

Величина рН также влияет на отверждение и изменение цвета ЛКП или склеивание

древесины. Для некоторых связующих веществ (клеев) низкое значение рН ведет к

ускорению отверждения, для других может вызвать гидролиз полимерных молекул.

Величины рН и влияние определенных компонентов древесины на покрытие

приведены в таблице.

19.

20.

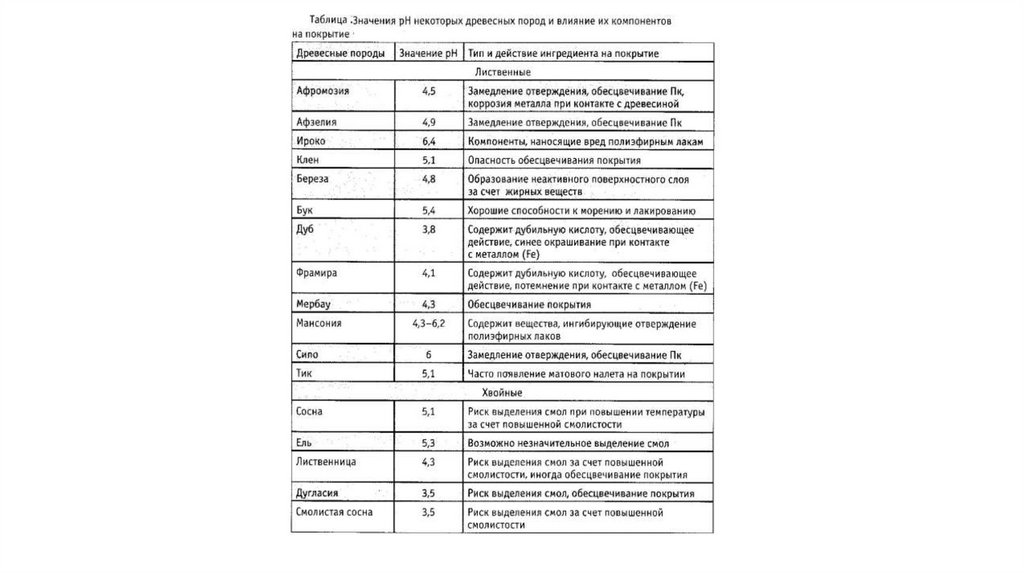

Предварительная подготовка (или обработка) древесины взависимости от ее первоначального состояния или происхождения,

технологии переработки и предназначения включает выбор

следующих характерных способов:

• выдерживание свежераспиленного материала в сушильных печах

до ожидаемого равновесного содержания влаги;

• Столярная подготовка

• Отделочная подготовка

Целью отделки и выравнивания является получение ровной или

гладкой поверхности материала, свободной от пыли, пятен,

инородных проблемных веществ и выступающих волокон (ворса) и

обладающей

пониженной

равномерно

распределенной

впитывающей способностью. Волокна древесины под действием

жидких ЛКМ разбухают и поднимаются над поверхностью в виде

щетинок.

21.

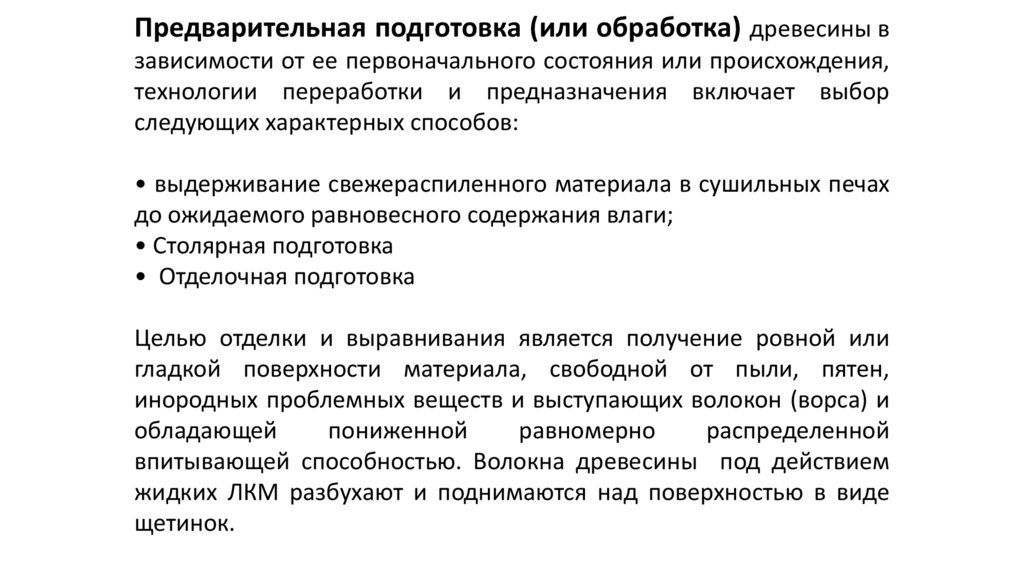

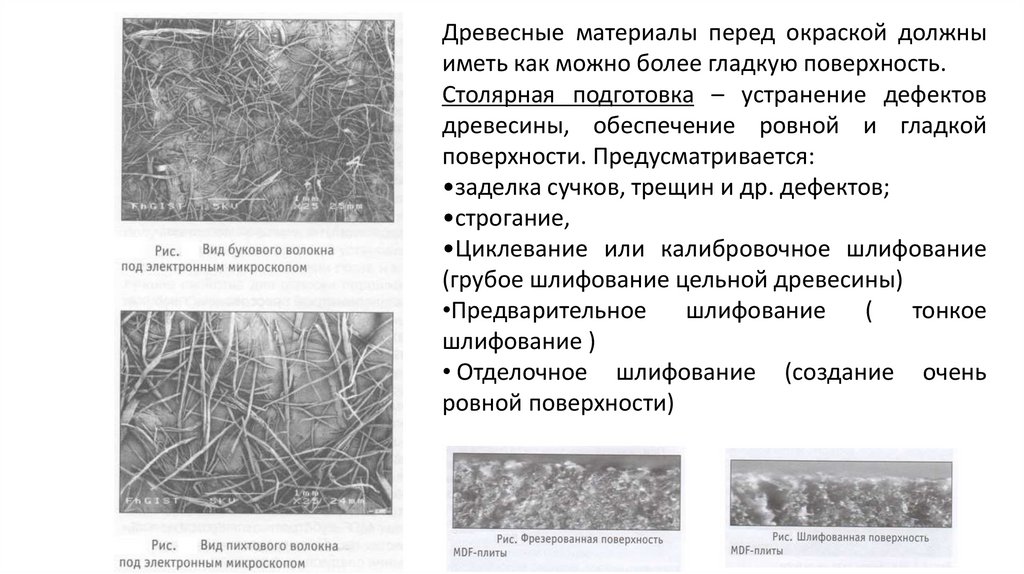

Древесные материалы перед окраской должныиметь как можно более гладкую поверхность.

Столярная подготовка – устранение дефектов

древесины, обеспечение ровной и гладкой

поверхности. Предусматривается:

•заделка сучков, трещин и др. дефектов;

•строгание,

•Циклевание или калибровочное шлифование

(грубое шлифование цельной древесины)

•Предварительное

шлифование

(

тонкое

шлифование )

• Отделочное шлифование (создание очень

ровной поверхности)

22.

В промышленности при машинной обработке для шлифования поверхностейиспользуются принципиально различные процессы шлифования:

• шлифование длинными лентами;

• шлифование широкими лентами;

• шлифование щеточными лентами или каландрами;

• шлифование цилиндрической головкой.

Шлифование длинными лентами - старейший процесс шлифования в обработке

древесины. При таком типе шлифования направление подачи обрабатываемых

деталей перпендикулярна направлению, в котором движется шлифующая лента.

Как следует из названия, особенностью этого процесса является очень большая

длина лент - от 6 до 8 м. С помощью соответствующих элементов шлифующая

лента прижимается к обрабатываемой поверхности. Существуют шлифующие

машины с прижимными платами и с прижимными балками. Процесс применяется

при производстве пианино и комнатных дверей.

23.

Если подача деталей и направление шлифовки параллельны, то такой процессназывается шлифованием широкими лентами. Обычно ширина ленты составляет от

600 до 1500 мм. Если шлифуют древесные плиты из массива или фанеры, то при

прочих равных условиях при шлифовке поперек волокон сошлифовывается больше,

чем при шлифовке вдоль волокон.

Шлифование широкими лентами относится к самым рациональным методам

шлифовки древесины и древесных материалов. При широколенточном процессе

шлифование происходит только прямолинейно. Если необходима интенсивная

шлифовка, то последовательно ставят два или более шлифовальных агрегатов.

Шлифование чаще всего применяют при изготовлении для обработки

паркета и древесной мебели, дверей, панелей и деталей массива

внутренней отделки интерьера. При этом акцент делается не на объем

снятого материала, а на качество поверхности.

24.

Если задача состоит в том, чтобы получить не только качественнуюповерхность, но и подогнать изделие по нужному размеру, то в

первом шлифующем агрегате используют жесткие контактные

валки.

Рис. Контактный валок и шлифовка широкими лентами

25.

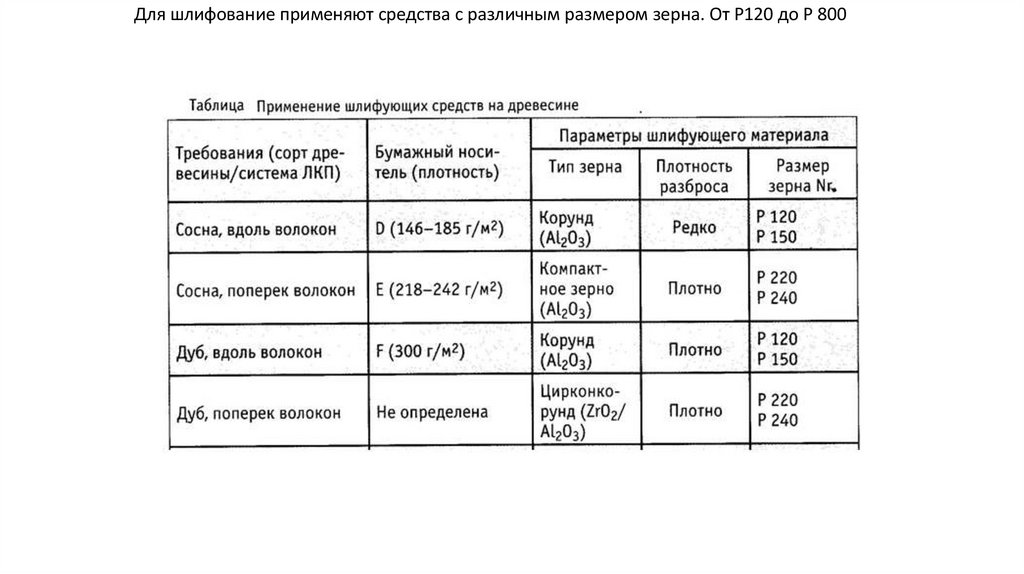

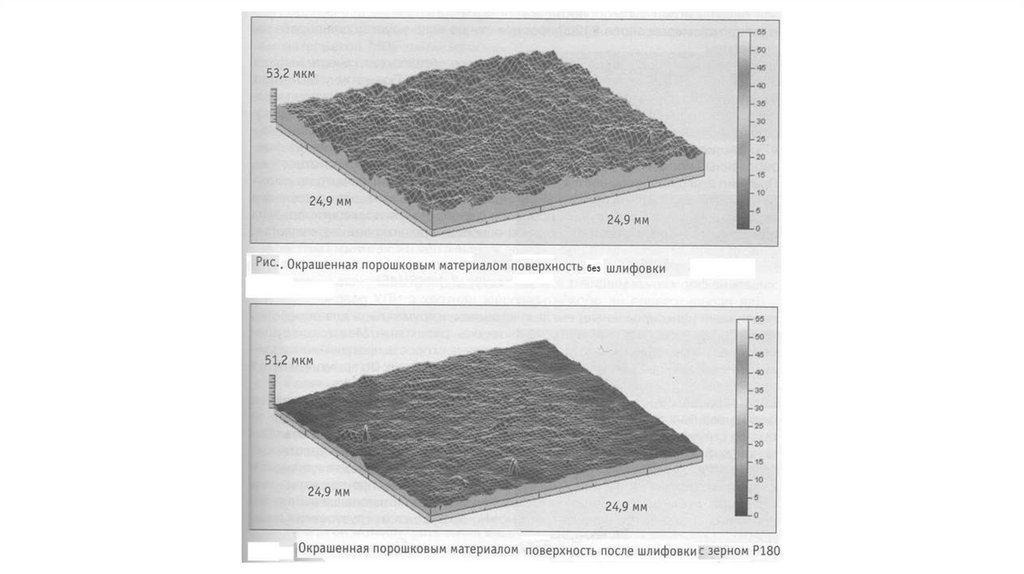

Для шлифование применяют средства с различным размером зерна. От Р120 до Р 80026.

27.

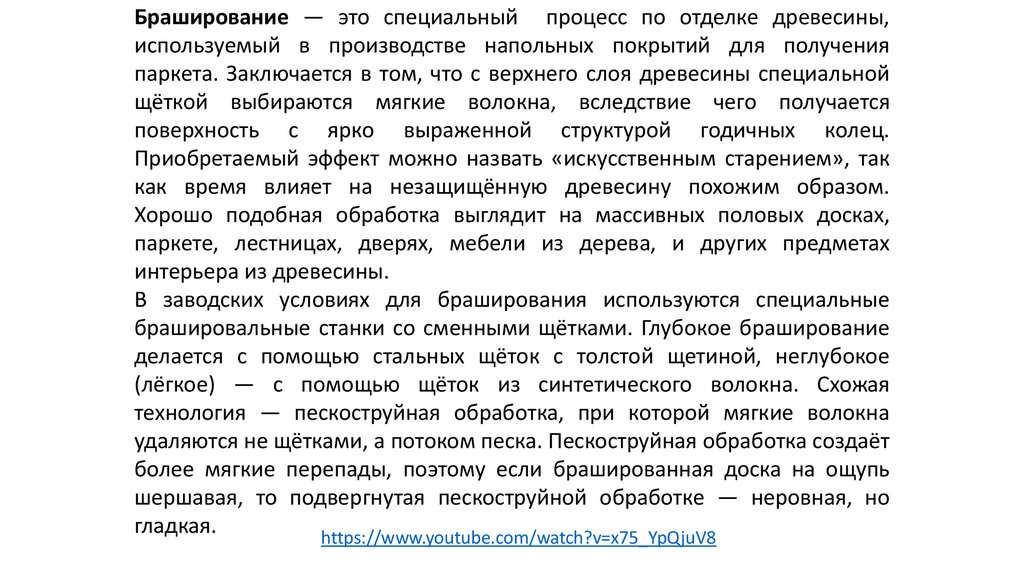

Браширование — это специальный процесс по отделке древесины,используемый в производстве напольных покрытий для получения

паркета. Заключается в том, что с верхнего слоя древесины специальной

щёткой выбираются мягкие волокна, вследствие чего получается

поверхность с ярко выраженной структурой годичных колец.

Приобретаемый эффект можно назвать «искусственным старением», так

как время влияет на незащищённую древесину похожим образом.

Хорошо подобная обработка выглядит на массивных половых досках,

паркете, лестницах, дверях, мебели из дерева, и других предметах

интерьера из древесины.

В заводских условиях для браширования используются специальные

брашировальные станки со сменными щётками. Глубокое браширование

делается с помощью стальных щёток с толстой щетиной, неглубокое

(лёгкое) — с помощью щёток из синтетического волокна. Схожая

технология — пескоструйная обработка, при которой мягкие волокна

удаляются не щётками, а потоком песка. Пескоструйная обработка создаёт

более мягкие перепады, поэтому если брашированная доска на ощупь

шершавая, то подвергнутая пескоструйной обработке — неровная, но

гладкая.

https://www.youtube.com/watch?v=x75_YpQjuV8

28.

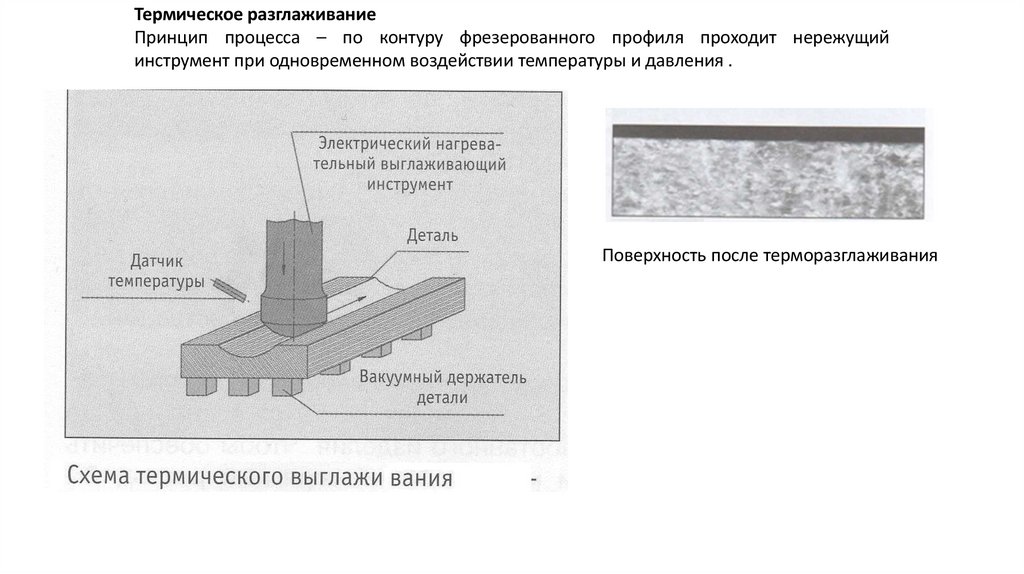

Термическое разглаживаниеПринцип процесса – по контуру фрезерованного профиля проходит нережущий

инструмент при одновременном воздействии температуры и давления .

Поверхность после терморазглаживания

29.

Отделочная подготовка предшествует непосредственно окрашиваниюлакированию.

Она включает следующие операции (особенно для прозрачных покрытий):

•обессмоливание;

•отбеливание;

• пропитка;

•поразаполнение

и

30.

Обессмоливание необходимо только для хвойных пород, а отбеливание – длясветлых лиственных.

Массив древесины хвойных пород всегда обильно содержит смолу, зачастую

выступающую на поверхности или находящуюся рядом с поверхностью

материала. Такое обилие смолы очень затрудняет покраску, а в итоге даже

может испортить нанесенное лакокрасочное покрытие.

Обессмоливание древесины - важный технологический этап, необходимый для

полного или частичного удаления грязи и излишней смолы в массиве

древесины, для удаления с поверхности дерева жировых пятен. В основном

для обессмоливания используют разного рода растворители. Для массива

сосны лучшим выбором будет 25 %-ный раствор технического ацетона, после

нанесения необходимо промыть обрабатываемую поверхность теплой водой и

тщательно высушить. Для более сильного эффекта можно также использовать

этиловый спирт.

31.

Наиболее часто встречающийся состав, использующийся дляобессмоливания.

В его компоненты входит –

1)горячая вода – 60%,

2)сода пищевая – 4,5-5 %

3) Карбонат калия (поташ) – 5%

4)мыло – 3-4% грамм,

5)спирт – 10% грамм,

6)ацетон – 20% грамм.

Обессмоливание проводится горячим раствором, а затем

обработанные столярные изделия промываются в чистой воде и

тщательно просушиваются.

32.

Также для обессмоливания древесины применяют следующие составы :25%-й раствор ацетона,

4-5%-й водный раствор каустической соды,

5%-й водный раствор кальцинированной соды, разной пропорциональности

смеси этих растворов в одном химическом составе.

В процессе приготовления данных растворов следует использовать воду с

температурой в районе 70°С.

33.

ОтбеливаниеКак и свежая так и старая древесина может изменять цвет. Причины:

•Ультрафиолет. Под его воздействием происходит процесс

ферментации древесины; в результате на ярком свету она постепенно

приобретает все более насыщенный оттенок желто-коричневого цвета.

Сосна быстро желтеет на свету; а вот тик и орех, напротив, выцветают.

•Определенные виды грибка, который образуется на поверхности

дерева. Здоровое дерево может иметь разноцветные пятна, если

природный пигмент распределен неравномерно. Потемневшая

древесина сильно портит внешний вид.

•Колебания влажности. Сырая древесина обычно выглядит более

темной. Механизм здесь прост и очевиден: сухое дерево представляет

собой сотовую структуру с обилием полостей, воздушные пузырьки в

которых и обеспечивают светлые тона. При увлажнении полости

заполняются водой, имеющей абсолютно другой коэффициент

преломления света.

34.

Отбеливание бревен производится при помощи специальныхотбеливающих средств, которые подразделяются на две большие

группы:

1.Хлорсодержащие средства. К ним относятся средства,

содержащие в своем составе: гипохлорит натрия или калия,

хлорную известь, диоксид хлора.

2.Составы без хлора, в которых в качестве активных веществ

выступают аммиак, перекись водорода, щавелевая кислота и

щелочи.

Любой состав для отбеливания древесины действует по одному и

тому же принципу: он вызывает окислительный процесс, в

результате которого красящий пигмент обесцвечивается, а

молекулы грибов разрушаются.

https://www.youtube.com/watch?v=9X2pTGd-ntE

35.

Пропитка древесиныТребования по защите древесины от старения определены в

стандартах DIN 68 800 «Защита строительной древесины» и

«Профилактическая химическая защита древесины», и

ГОСТ

2.0022.6-93 «Защита древесины. Способы пропитки».

Стандарт DIN 68 800 устанавливает пять классов опасности,

от «О» (не требуется никакой защиты) до «4» (когда необходима

защита древесины для отпугивания насекомых, противогрибковая

защита, защита от атмосферных воздействий, а также от гниения).

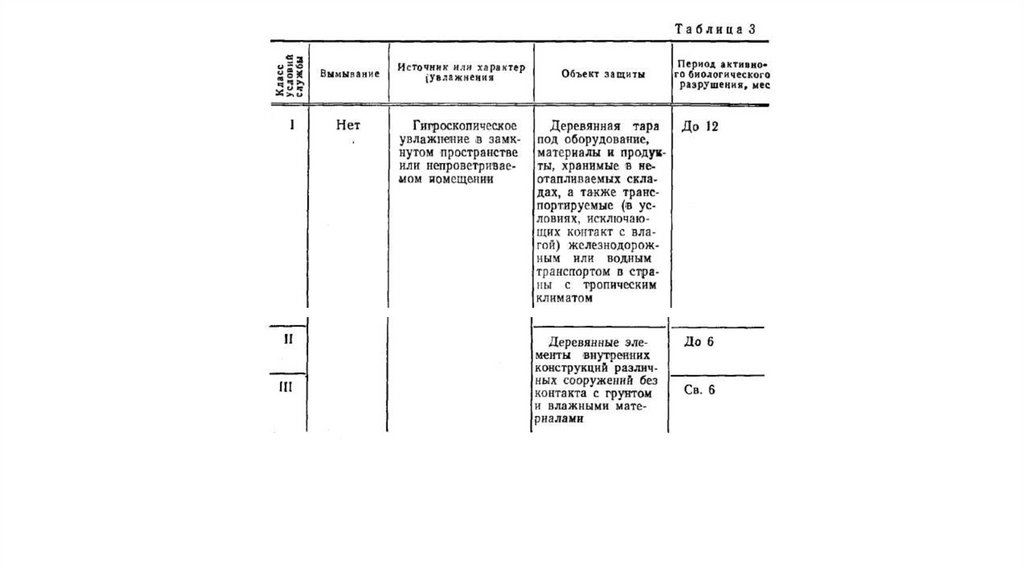

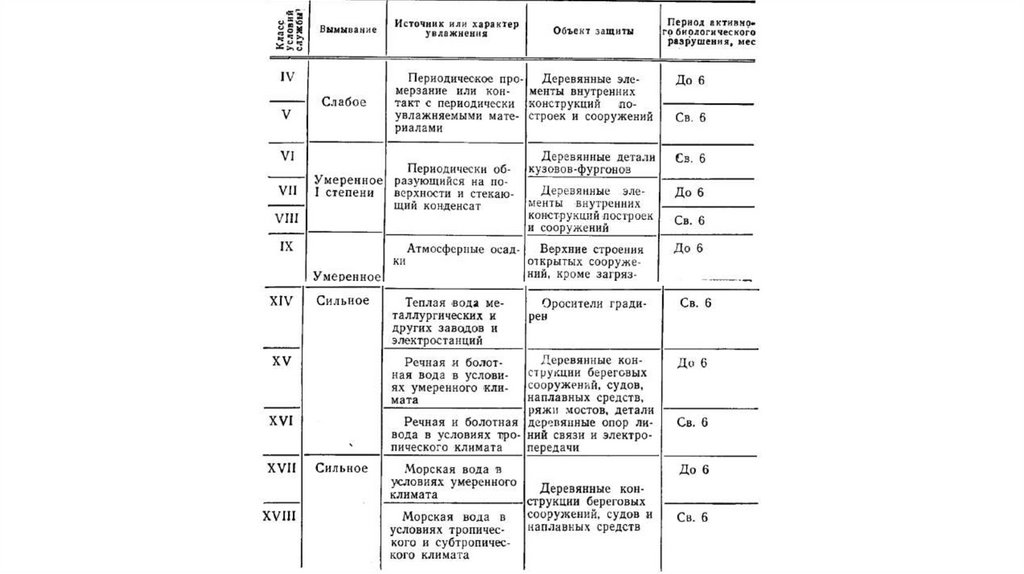

Стандарт ГОСТ 20022.2 устанавливает 18 (I- XVIII) классов условий

службы (эксплуатации).

36.

Выбор способов подготовки древесины и материалов на ее основеразличного назначения рассматривается в стандартах:

ГОСТ 20022.2-80 Защита древесины. Классификация

ГОСТ 2.0022.6-93 . Защита древесины. Способы пропитки

ГОСТ 20022.1-93 Термины при защите древесины

ГОСТ 20022.0-2016 Защита древесины. Параметры защищенности

ГОСТ 24404-80 Покрытия лакокрасочные на изделиях из древесины

Классификация и обозначение

DIN 18 355 , часть С.

37.

38.

39.

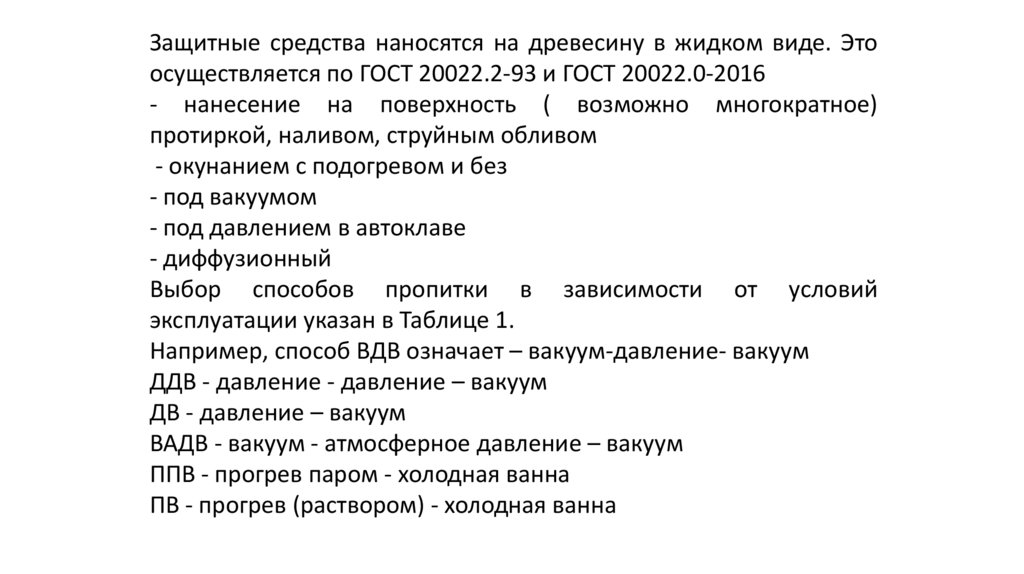

Защитные средства наносятся на древесину в жидком виде. Этоосуществляется по ГОСТ 20022.2-93 и ГОСТ 20022.0-2016

- нанесение на поверхность ( возможно многократное)

протиркой, наливом, струйным обливом

- окунанием с подогревом и без

- под вакуумом

- под давлением в автоклаве

- диффузионный

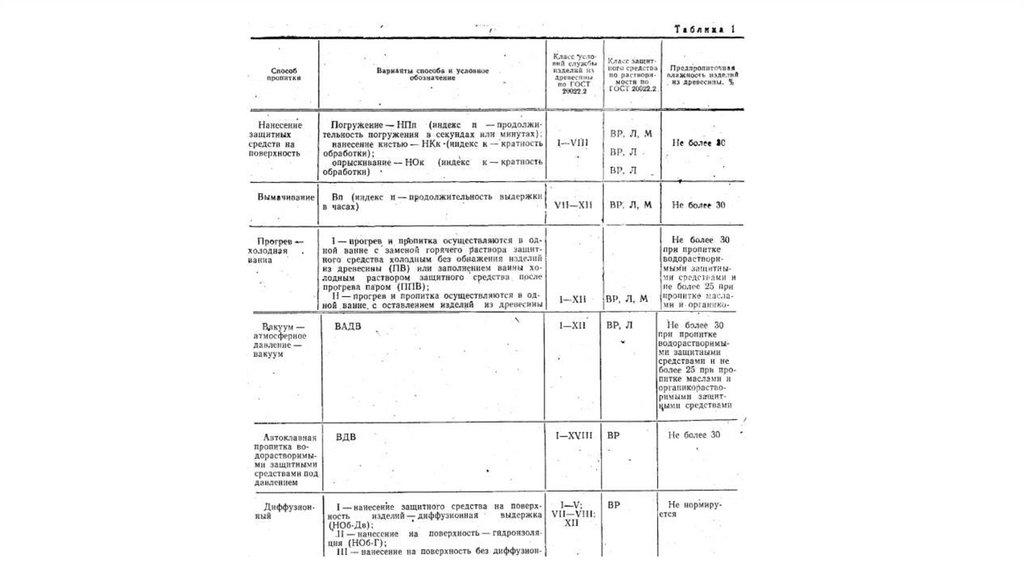

Выбор способов пропитки в зависимости от условий

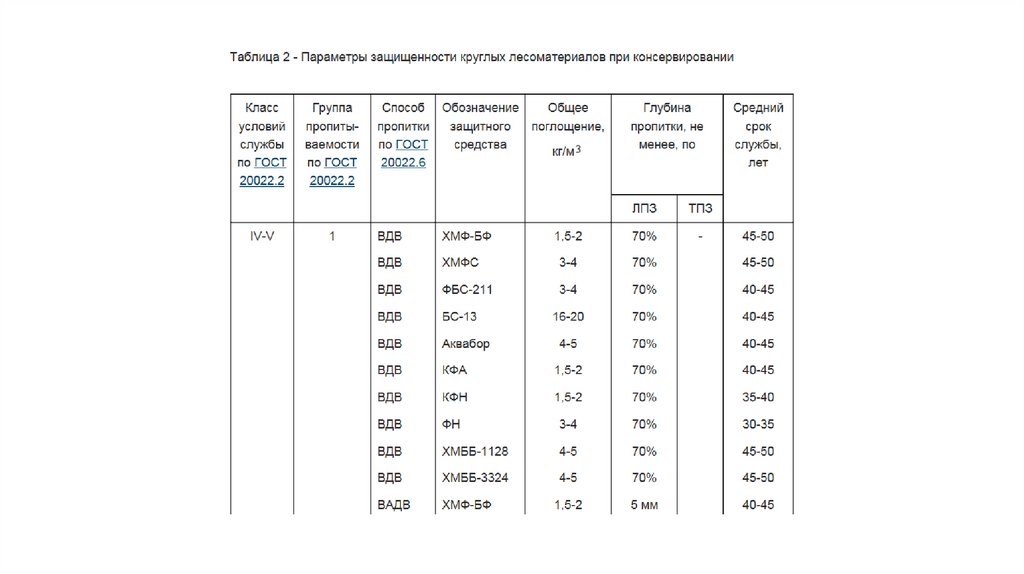

эксплуатации указан в Таблице 1.

Например, способ ВДВ означает – вакуум-давление- вакуум

ДДВ - давление - давление – вакуум

ДВ - давление – вакуум

ВАДВ - вакуум - атмосферное давление – вакуум

ППВ - прогрев паром - холодная ванна

ПВ - прогрев (раствором) - холодная ванна

40.

41.

42.

43.

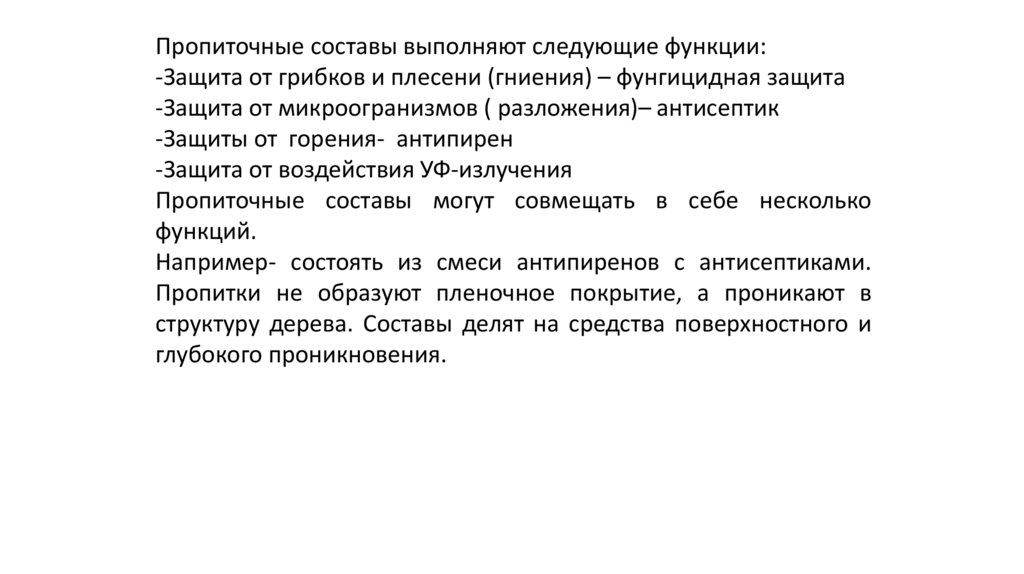

Пропиточные составы выполняют следующие функции:-Защита от грибков и плесени (гниения) – фунгицидная защита

-Защита от микроогранизмов ( разложения)– антисептик

-Защиты от горения- антипирен

-Защита от воздействия УФ-излучения

Пропиточные составы могут совмещать в себе несколько

функций.

Например- состоять из смеси антипиренов с антисептиками.

Пропитки не образуют пленочное покрытие, а проникают в

структуру дерева. Составы делят на средства поверхностного и

глубокого проникновения.

44.

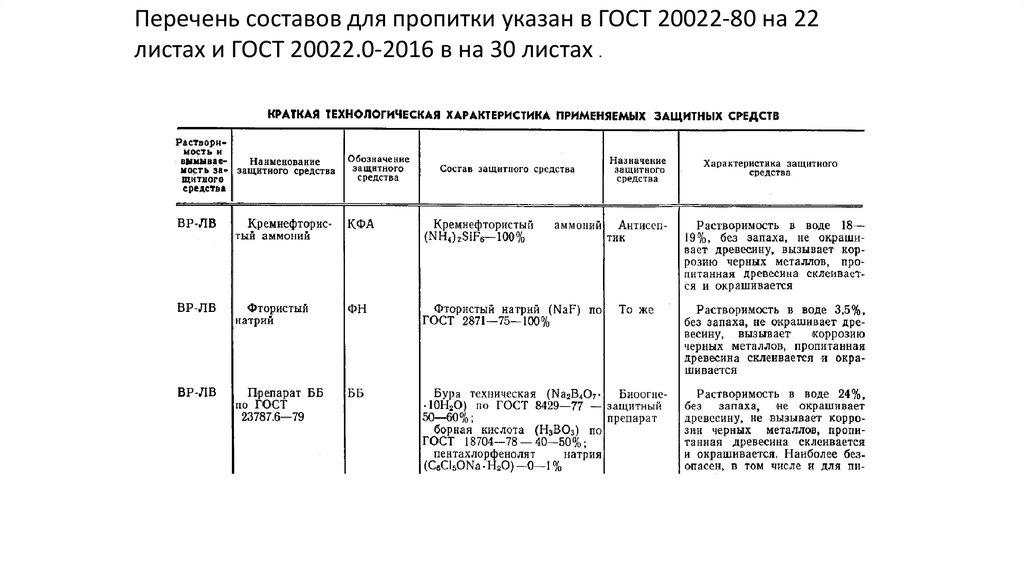

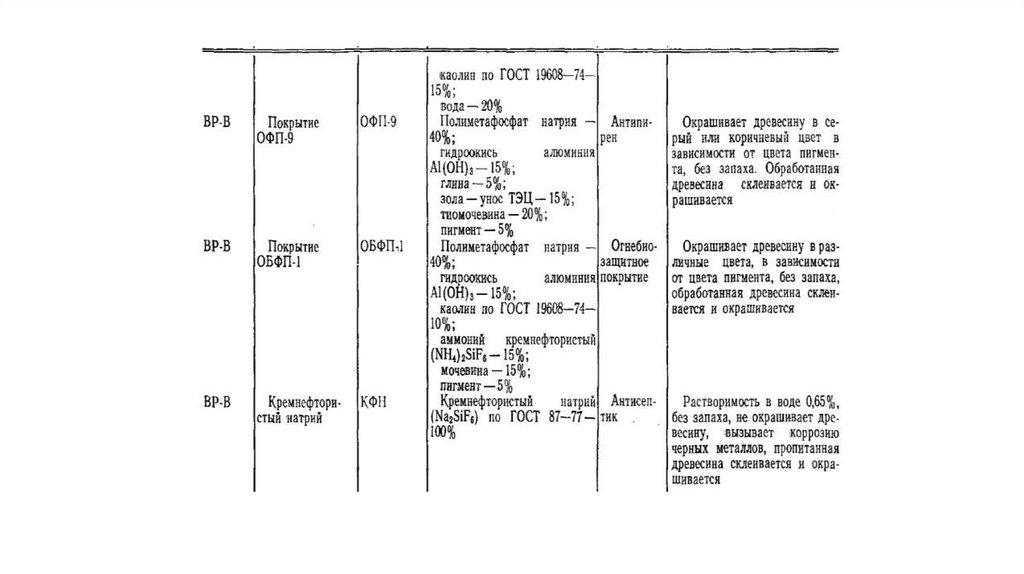

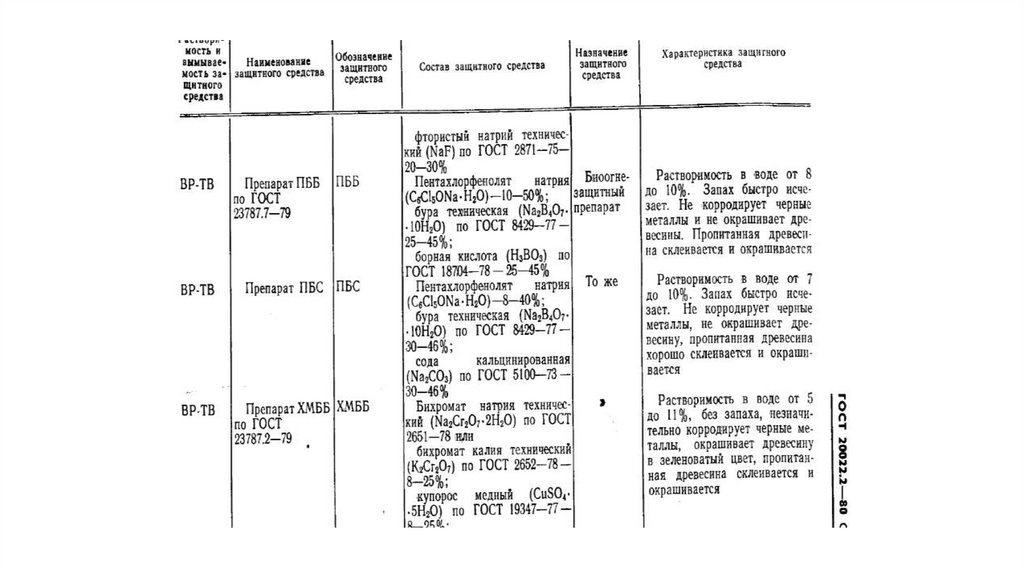

Перечень составов для пропитки указан в ГОСТ 20022-80 на 22листах и ГОСТ 20022.0-2016 в на 30 листах .

45.

46.

47.

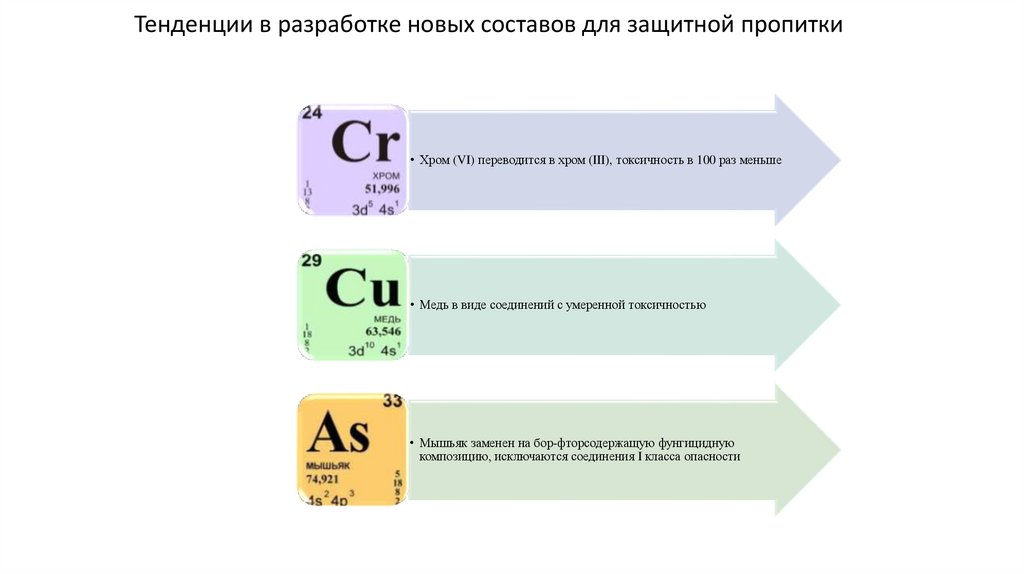

Тенденции в разработке новых составов для защитной пропитки• Хром (VI) переводится в хром (III), токсичность в 100 раз меньше

• Медь в виде соединений с умеренной токсичностью

• Мышьяк заменен на бор-фторсодержащую фунгицидную

композицию, исключаются соединения I класса опасности

48.

https://www.youtube.com/watch?v=nRnR8p1vsdUhttps://www.youtube.com/watch?v=RLEW5tro1p8

49.

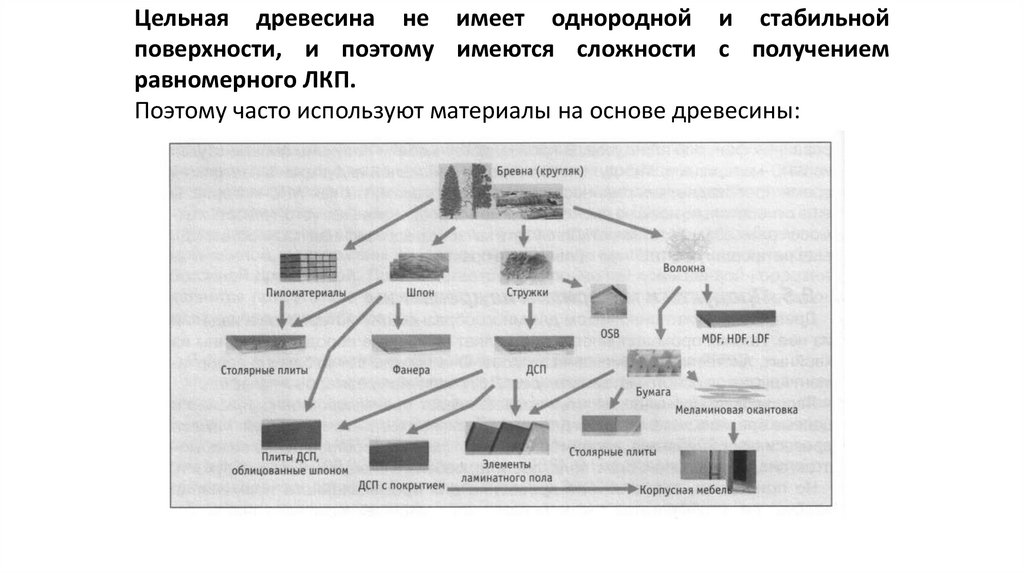

Цельная древесина не имеет однородной и стабильнойповерхности, и поэтому имеются сложности с получением

равномерного ЛКП.

Поэтому часто используют материалы на основе древесины:

50.

Кроме «массивной древесины», в качестве субстратов дляокрашивания могут использоваться и многие виды материалов на

основе древесины.

• Облицовочные шпоны

• Фанера

• Древесностружечные плиты (прессованная древесина) – (ДСП)

• Древесноволокнистые плиты (ДВП)

• Ориентированно-стружечная плита ( ОСП / OSB)

• Древесноволокнистые плиты средней плотности (MDF)

• Древесноволокнистые плиты высокой плотности (HDF)

• Бумага ( не ЛК технология)

51.

Шпон«шпон» означает «тонкий лист древесины, который отделяется

путем лущения, строгания или пиления от бревна или части

бревна». В начале XIX столетия удалось механизировать

технологические процессы получения шпона, и с установкой первых

строгальных станков в Гамбурге (1870 г.) возникло промышленное

производство шпона.

Шпоны стандартизируются по толщине, измеряемой относительной

влажности и допустимым погрешностям. Разделяют шпоны по

способам получения (строганный, лущеный, пиленый), а также по

назначению (защищающий, упрочняющий, для внутренней

облицовки и т.д.).

52.

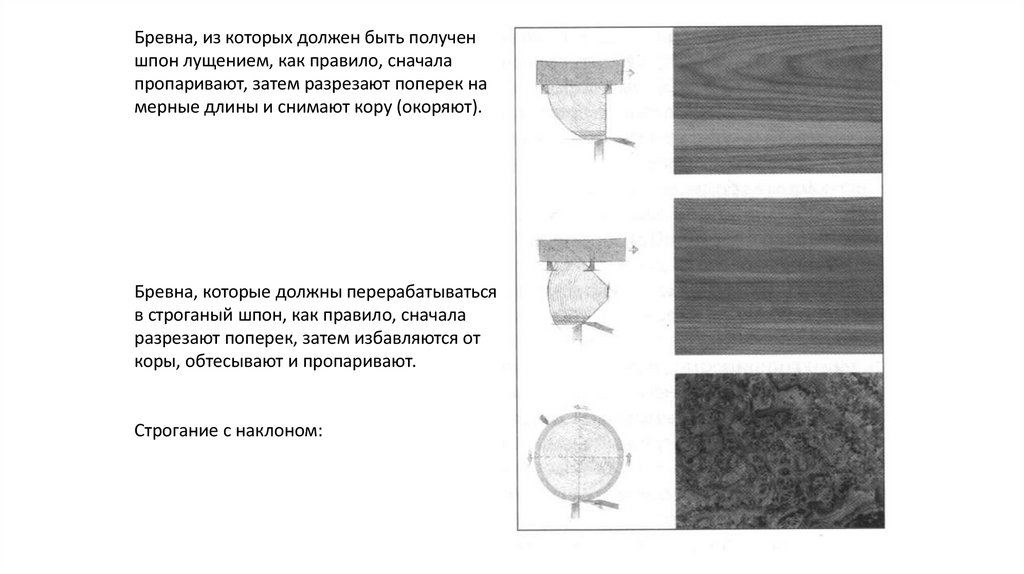

Бревна, из которых должен быть полученшпон лущением, как правило, сначала

пропаривают, затем разрезают поперек на

мерные длины и снимают кору (окоряют).

Бревна, которые должны перерабатываться

в строганый шпон, как правило, сначала

разрезают поперек, затем избавляются от

коры, обтесывают и пропаривают.

Строгание с наклоном:

53.

https://www.youtube.com/watch?v=7xdQiyIaNuM54.

Фанера -многослойный строительный материал, изготавливаемыйпутём склеивания специально подготовленного шпона. Количество

слоёв шпона обычно нечётное, от трёх и более. Для повышения

прочности фанеры слои шпона накладываются так, чтобы волокна

древесины были строго перпендикулярны предыдущему листу.

55.

https://www.youtube.com/watch?v=2RNSsKuKrWs –начальный этап

https://www.youtube.com/watch?v=dG2G0JeNkmE конечный этап

https://www.youtube.com/watch?v=ozti4AK-XSQ

56.

Фанера называется продольной, если волокна в лицевых слояхнаправлены вдоль длинной стороны, в противном случае —

поперечной.

Фанера из древесины как твёрдых, так и мягких пород выпускается

нескольких типов и сортов, которые различаются назначением,

сроком службы, внешним видом и стоимостью.

По предназначению — строительная, промышленная, упаковочная,

мебельная и конструкционная.

По внешнему виду (согласно ГОСТ 3916.1-96) (определяется

количеством дефектов поверхности наружного слоя шпона): E

(элита), I, II, III, IV.

ГОСТ 3916.1-96 Фанера общего назначения с наружными слоями из

шпона лиственных пород.

ГОСТ 3916.2-96 Фанера общего назначения с наружными слоями из

шпона хвойных пород. ГОСТ 102-75 Фанера берёзовая авиационная.

57.

Классификация по назначению фанеры:Существует два популярных вида фанеры— ФСФ (повышенной влагостойкости) и

ФК (влагостойкая).

ФСФ (фанера, изготавливаемая с применением фенолформальдегидной

смолы).

Эта

фанера

характеризуется

относительно

высокой

износоустойчивостью,

механической

прочностью

и

высокой

водостойкостью. ФСФ — один из самых популярных видов фанеры,

используется в строительстве, производстве, кровельных работах.

Допускается для применения в жилых помещениях, если класс эмиссии не

превышает Е1.

ФСФ-ТВ (фанера огнезащищённая за счет пропитки антипиренами).

Обладает свойствами фанеры марки ФСФ, но не подверженная горению,

относится к группе трудногорючих материалов. Применяется в

пассажирском

вагоностроении

и

промышленном/гражданском

строительстве.

ФБА — это листы фанеры, которые проклеены натуральным

альбуминоказеиновым клеем. Преимущество фанеры ФБА в том, что она

является экологически чистым строительным материалом, но её

небольшая влагостойкость ограничивает применения этой марки.

58.

ФК (фанера, получаемая при приклеивании шпонов карбамидным клеем).Обладая меньшими водостойкими характеристиками, ФК используется

преимущественно при внутренней отделке помещений, в мебельном

производстве, при изготовлении деревянной тары, при работе с

конструкциями внутри помещения.

ФКМ. В качестве клея при производстве фанеры ФКМ используются

меламиновые и меламиноформальдегидные смолы.

ФБ (фанера, пропитанная бакелитовым лакам (продукт поликонденсации

фенола с формальдегидом в присутствии щелочного катализатора, резол).

Этот вид обладает максимальной сопротивляемостью воздействию

агрессивной среды и может использоваться в условиях тропического

климата, при повышенной влажности и даже под водой.

БС (фанера, пропитанная бакелитовым клеем, С — спирторастворимый).

Эта фанера обладает уникальными свойствами — сверхвысокой

прочностью, стойкостью к агрессивным средам, гибкостью, упругостью,

водонепроницаема, не гниёт, не раскисает. Её ещё называют авиационная

фанера за то, что раньше использовалась только в авиа- и судостроении.

БВ (фанера, пропитанная бакелитовым клеем, В — водорастворимый). Эта

фанера обладает теми же свойствами, что и фанера БС, за исключением

влагостойкости.

59.

Водостойкая фанера — ламинированный материал для увеличениясопротивления влаге. Используется для опалубки, спец.полов .

60.

Древесностружечные плиты (прессованная древесина) – (ДСП)листовой композиционный материал, изготовленный путёмгорячего прессования древесных частиц, преимущественно

стружки, смешанных с связующим полимерным компонентом, с

введением специальных добавок (6—18 % от массы стружек).

Технология изготовление подразумевает прессование 0,2—5 МПа

при Т = 120—190 °С в непрерывных ленточных, гусеничных либо

экструзионных агрегатах.

ГОСТ 13913-78 (ГОСТ на ДСП)

61.

Свойства:Плотность — 0,5—1,0 г/см³, набухание в воде — 5—30 %, предел

прочности при растяжении — не менее 0,2—0,5 МПа, предел

прочности при изгибе — не менее 10—25 МПа, влажность — 5—12

%.

Недостатки:

Материал менее прочен, чем цельная или клеёная древесина.

Материал имеет ограниченную влагостойкость

Смолы, которые применяются при производстве ДСП, выделяют

вредный для человека формальдегид. В производстве мебели

допускаются только плиты с классом эмиссии Е1 и Е0,5. классы

эмиссии Е2, Е3, Е4 запрещены для производства мебели:

62.

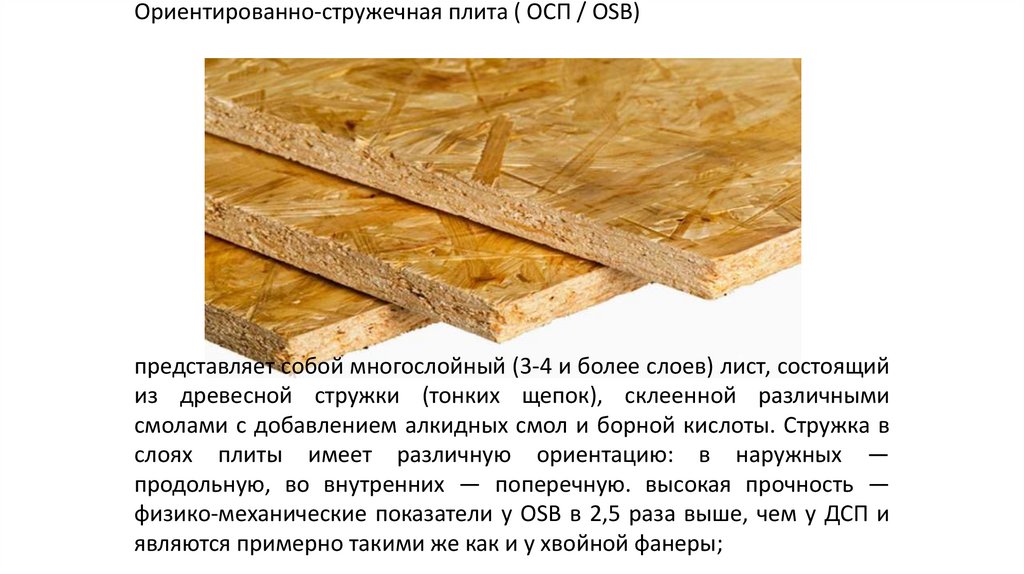

Ориентированно-стружечная плита ( ОСП / OSB)представляет собой многослойный (3-4 и более слоев) лист, состоящий

из древесной стружки (тонких щепок), склеенной различными

смолами с добавлением алкидных смол и борной кислоты. Стружка в

слоях плиты имеет различную ориентацию: в наружных —

продольную, во внутренних — поперечную. высокая прочность —

физико-механические показатели у OSB в 2,5 раза выше, чем у ДСП и

являются примерно такими же как и у хвойной фанеры;

63.

Преимущества ОСП•влагостойкость — материал не разрушается и сохраняет свои

прочностные характеристики при нахождении в воде в течение 1

суток (коэффициент набухания — около 10 %);

•лёгкость обработки — плиты без труда режутся и сверлятся, могут

склеиваться и краситься любыми клеями и красками,

предназначенными для древесины;

•низкий уровень дефектов (расслоений, сучков и пустот);

•плита OSB не подвержена порче насекомыми.

В соответствии с технологией производства плит ОSВ для

внутреннего и внешнего слоев чаще всего используют разные типы

смол. Причем для наружного слоя используется клеевая смесь на

основе меламиноформальдегидной смолы, в то время для

внутреннего слоя используется мочевиноформальдегидная смола,

но может применяться и фенолформальдегидная смола.

Концентрация смол составляет от 12 до 14 % массовых от исходной

композиции

64.

Древесноволокнистая плита (ДВП) — листовой материал,изготовленный путём горячего прессования или сушки ковра из

древесных волокон. ДВП производятся с использованием

связующих клейких веществ и специальных добавок

65.

66.

Сырьём для производства ДВП служат переработанные в древесноеволокно при помощи дефибраторов древесная щепа, дроблёнка,

костра растений. В древесную массу добавляют гидрофобизаторы:

парафин, канифоль (повышает влагостойкость). Для повышения

физико-механических свойств в композит вводят карбамидо –

меламино- или фенолоформальдегидные

смолы (количество

смолы варьируется от 4 % до 8 %, в зависимости от соотношения

хвойных и лиственных волокон). При производстве мягких плит

связующее может не применяться ввиду проявляющихся при

высоких температурах клеящих свойств лигнина, который есть в

составе самих древесных волокон. Также применяются

специальные добавки, такие как антипирены, антисептики. Для

производства сверхтвёрдых древесноволокнистых плит (марка СТ)

применяют пропитку, являющуюся побочным продуктом

переработки таллового масла — пектолом. Прочность плит при

этом возрастает на 20-30 %.

67.

Материалы на основе ДВП-панели декоративные для стен — строительный материал,

изготовленный из ДВП моноструктурных или сухого способа

производства высокой плотности (от 800 до 950 кг/м³) с

профилированными боковыми кромками и облицованные с одной

стороны декоративной бумагой.

-плита древесная моноструктурная — древесноволокнистая плита

средней плотности (600—800) кг/м3, изготовленная сухим способом

производства из древесных волокон, смешанных со связующим.

Имеет единую мелкофракционную структуру по всей толщине и

позволяет делать глубокое фрезерование с качественной

поверхностью фрезеруемого профиля. Используется в производстве

фрезерованных мебельных фасадов.

68.

ЛДФ — (англ. LDF - Low Density Fiberboard, LDF;древесноволокнистая плита низкой плотности). плотность ЛДФ — от

450 кг/м³ до 650 кг/м³ 500кг/м3 . ЛДФ изготавливается из сосновых

волокон с карбамидо –меламиноформальдегидные смолами .

69.

Древесноволокнистая плита средней плотности (англ. MediumDensity Fibreboard, MDF; иногда применяют транслит: МДФ) —

листовой материал, изготавливаемый методом сухого прессования

мелкой древесной стружки при высоком давлении и температуре с

карбамидо –меламиноформальдегидные смолами .

70.

В качестве связующего элемента используются карбамидныесмолы, модифицированные меламином. Это обеспечивает очень

низкую эмиссию формальдегида, сравнимую с эмиссией

натуральной древесины (класс эмиссии формальдегида — Е1).

В России выпуск был начат в 1997 году. Лидером по производству

МДФ в мире является Китай.

В процессе производства МДФ можно придавать специальные

свойства: огнестойкость, биостойкость, водостойкость.

Производится толщиной от 2 до 60 мм. Плотность материала

составляет от 600 до 1000 кг/м³.

В основном МДФ используется при производстве мебели при

обработке выделяет не стружку, а пыль, поэтому идеален для

фрезеровки полостей различной глубины, криволинейных

отверстий и прочих криволинейных форм, и ламинированного

напольного покрытия (т. н. ламината).

МДФ хорошо подходит для изготовления корпусов, поскольку он

имеет однородную структуру.

71.

HDF (High Density Fiberboard) — древесноволокнистая плитавысокой плотности (ХДФ).

72.

Необлицованные плиты ХДФ (HDF) однородны по своей структуре иобладают особо плотной поверхностью. Они отличаются очень

высокой стабильностью размеров, высокими прочностными

характеристиками, прекрасной горизонтальностью и отличными

обрабатывающими свойствами. Необлицованные плиты ХДФ(HDF)

могут подвергаться дальнейшей обработки шлифованными с одной

или с обеих сторон.

В основном ХДФ применяется там же, где и МДФ

Из-за своей высокой плотности и прочности, ХДФ применяют в

качестве напольных панелей, из него делают черновой пол.

Благодаря тому, что эти плиты хорошо переносят механические

воздействия, они подходят для основы под ламинат или

натуральный шпон.

73.

HDF используется для производства ламинатаЛаминатом (от латинского "Iamina» - слой) называется многослойный

синтетический (полимерный) материал из термореактивной пластмассы,

который получается путем прессования и склеивания по меньшей мере двух

слоев из одинакового или различного материала.

Ламинатный пол - это многослойное по структуре, твердое покрытие пола с

декоративным слоем на основе полиграфической технологии печатания. При

этом собственный слой ламината наклеен на материал подложки, в

частности, на HDF (древесно-волокнистая плита высокой плотности) или ЛДФ

и запрессован.

Существует несколько видов ламинатных полов :

• HPL (High Pressure Laminat) - ламинатный пол с поверхностью из слоистого

прессованного материала с декоративной высокой печатью;

• CPL (Continous Pressure Laminate) - ламинатный пол с поверхностью из

слоистого прессованного материала с рисунком непрерывной штамповки;

• DPL(Direct Pressure Laminat) - ламинатный пол с поверхностью, которая

прессуется непосредственно на подложке;

• EPL (Electronbeam Laminat) - ламинатный пол поверхностью, отвержденной

ускоренными электронами (излучением);

• PDL (Printed Direct Laminat) - ламинат прямого печатания

74.

ГОСТ 4598—86 Плиты древесноволокнистые. Технические условияГОСТ 8904—2014 Плиты древесноволокнистые твердые с

лакокрасочным покрытием. Технические условия

ГОСТ 27935—88 Плиты древесноволокнистые и древесностружечные. Термины и определения

ГОСТ 32274—2013 Плиты древесные моноструктурные. Технические

условия

ГОСТ 32297—2013 Панели декоративные для стен на основе

древесноволокнистых плит сухого способа производства.

Технические условия

ГОСТ 32304—2013 Ламинированные напольные покрытия на основе

древесноволокнистых плит сухого способа производства.

Технические условия

ГОСТ 32687—2014 Плиты древесноволокнистые сухого способа

производства, облицованные пленками на основе термореактивных

полимеров. Технические условия

75.

Цементно-стружечная плита (ЦСП; англ. cement bonded particleboard) — композиционный листовой строительный материал,

изготавливаемый из тонкой древесной стружки, портландцемента и

химических добавок, снижающих вредное воздействие экстрактов

древесины на цемент.

76.

Плотность — 1100—1400 кг/м³Удельная теплоемкость — 1,15 кДж/кг·°С

Паропроницаемый «дышащий» материал — 0,03 мг/(м·ч·Па)

Огнестойкость: индекс распространения пламени — нулевой (пламя

по поверхности не распространяется), предел огнестойкости — 50

мин, группа дымообразующей способности — Д (токсичные газы и

пары не выделяются).

Водостойкость

Устойчивость к гниению

Хорошая звукоизоляция

Гарантийный срок эксплуатации в строительных конструкциях — 50

лет

77.

Технология получения покрытий на древесине и древесныхматериалов включает несколько стадий, которые могут быть

последовательные или параллельные например, есть составы,

позволяющие совмещать несколько операций.

• проптика – огне/био защита ( см. выше)

• Бейцевание (морение)

•Поразаполнение

или

•Шпатлевание

или

•Грунтование

•Окраска непрозрачным ЛКМ (Лакирование)

или

•Окраска эмалью

78.

Бейцы или морилки- специальное средство в виде жидкости. Необразует поверхностной пленки, а проникает вглубь, окрашивая

и/или изменяя оттенки древесину, благодаря чему делает видимой

(подчеркивает) текстуру древесины, что позволяет достичь

различных декоративных эффектов. При этом происходит

изменение цвета древесины с целью окраски под прозрачными

лаками.

79.

Аналогичным термином бейцеванию или морению являетсятонирование.

Цели бейцевания:

1) усилить натуральный цвет и текстуру древесины ценных пород;

2)

выровнять

цвет

неодноцветных

деталей

изделия;

3) сообщить светлой древесине более темный тон и вместе с тем

скрыть

мелкие

дефекты

поверхности;

4) придать древесине простых пород цвет и вид древесины ценной

породы (имитация);

5) придать древесине цвет, не свойственный ей по природе (синий,

зеленый, серый).

Также

морилки

могут содержать УФ-абсорберы, которые

предотвращают «выгорание» цвета под действием прямых

солнечных лучей и другие добавки.

80.

Многие годы тонирование древесины производилось толькоестественными красителями, преимущественно растительного

происхождения,

обладающими

высокой

светоустойчивостью.

Некоторые из этих красителей применяются до сих пор. Их

приготовляют в виде отваров, например, из опилок и стружек красного

дерева или из корней морены (красный краситель), зеленой кожуры

грецкого ореха или коры яблони (коричневый краситель), коры ольхи,

ивы и чернильных орешков дуба (черный краситель) и др.

В настоящее время для крашения различных волокнистых материалов,

в том числе и древесины, применяют также искусственные

анилиновые красители различных цветов и оттенков. Эти красители

довольно светоустойчивы, легко растворяются в горячей воде (от 10 до

30 г на 1 л).

Для тонирования употребляются также водные растворы некоторых

химикатов — солей, кислот, дубильных веществ. В результате действия

химикатов на древесину или их взаимодействия в древесных волокнах

образуются цветные соли, окрашивающие древесину или придающие

ей определенный тон.

81.

Современные морилки, как правило, используют водорастворимыеводные дисперсии, которые хорошо впитываются. Т.е. в состав

морилки введено небольшое количество пленкообразователя.

Временем обработки регулируется степень интенсивности эффекта.

После сушки бейца может быть произведена последующая

обработка. А благодаря пленкообразующей части бейца может быть

снижено количество наносимого покрывного лака.

Морение

мелкопористой древесины (клен, береза) проводят

бейцами, которые содержат в рецептуре небольшое количество

очень быстро испаряющихся растворителей, чтобы добиться

равномерного покрытия мелкопористой древесины без проявления

пор.

Для бейцев на смешанной водной и органической основе, доля

органических растворителей может составлять до 60%, для того

чтобы обеспечить хорошую смачиваемость пор. Водная

составляющая придает обрабатываемой поверхности легкую

шероховатость, что приводит

к повышению адгезионной

прочности.

82.

Способы бейцевания древесины.Краситель наносят на отделываемую поверхность мягкой

(волосяной) кистью, губкой, тампоном, окунанием, наливом.

Промышленное морение древесины методом погружения может

быть выполнено как вручную, так и автоматически. Окунание

используется, главным образом, в мебельной промышленности.

Продолжительность окунания в емкости для погружения составляет

от 30 до 60 секунд, в зависимости от тона краски и необходимого

эффекта. Морение крупнопористой древесины производится с

большим количеством наносимого материала (с избытком),

излишки бейцев стекают. Последующую сушку проводят от

нескольких часов при комнатной температуре (23С и 50% отн.

влажн. воздуха) до 15-60 минут в ускоренном варианте сушки при

30-50С в конвективной сушилке.

83.

В промышленном производстве плоские поверхности покрывают спомощью вальцовых агрегатов.

При этом бейцы наносятся

вальцами из пористой резины и выравниваются так называемыми

«выравнивающими щетками» в направлении волокон.

На практике применяются различные типы резиновых вальцов,

отличающиеся по степени пористости. На практике сочетание

пористых и гладких вальцов используется особенно часто для

создания темного эффекта пропитки. Как правило, наносят 10- 40

г/м2 бейцов .

При ручном бейцевании тампонами или кистями, окрашиваемую

поверхность лучше расположить горизонтально: крашение тогда

получается более равномерным. Крашение вертикальных

поверхностей начинают снизу, для того чтобы краситель не

растекался по неокрашенной части поверхности. Потеки красителя

оставляют на древесине неустранимые следы.

https://ok.ru/video/45482052166

84.

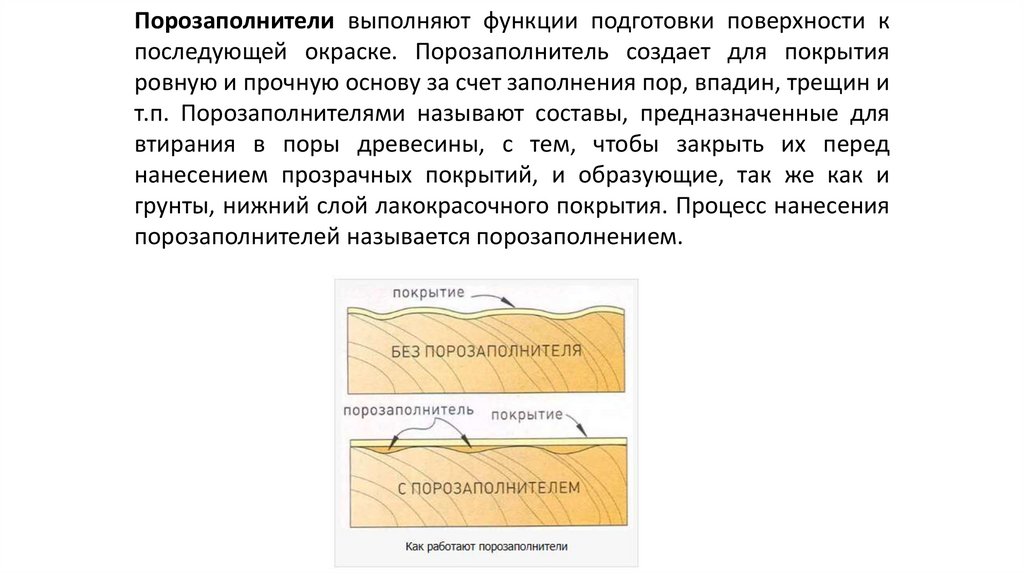

Порозаполнители выполняют функции подготовки поверхности кпоследующей окраске. Порозаполнитель создает для покрытия

ровную и прочную основу за счет заполнения пор, впадин, трещин и

т.п. Порозаполнителями называют составы, предназначенные для

втирания в поры древесины, с тем, чтобы закрыть их перед

нанесением прозрачных покрытий, и образующие, так же как и

грунты, нижний слой лакокрасочного покрытия. Процесс нанесения

порозаполнителей называется порозаполнением.

85.

Дополнительно они служат для уменьшения расхода ЛКМ. В отличие отгрунтовок порозаполнители содержат значительное количество

лессирующего наполнителя (тяжелый шпат, каолин, мел, тальк,

измельченная пемза и др.), который способствует лучшему заполнению

пор, не закрывая при этом текстуру древесины. Наполнитель должен

иметь определенную дисперсность: не должен быть крупнозернистым,

так как это препятствует втиранию его в мелкие поры, а слишком

мелкозернистый наполнитель плохо заполняет поры и дает большую

объемную усадку.

Порозаполнители выпускается в виде жидкости, суспензии, пасты и

порошка, которые перед применением смешиваются. Жидкая часть

порозаполнителя предназначена для связывания наполнителя и для

проявления

текстуры

древесины,

придания

порозаполнителю

эластичности и создания тонкого лакового слоя на поверхности.

Жидкую

основу

порозаполнителя

составляют:

алкидные,

нитрацеллюлозные, карбамидные, казеиновые составы.

86.

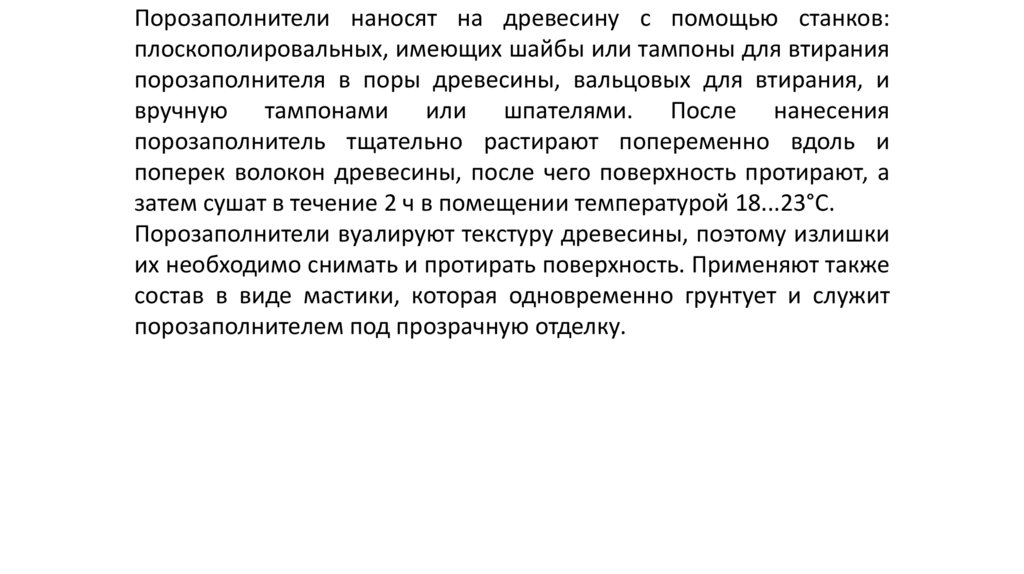

Порозаполнители наносят на древесину с помощью станков:плоскополировальных, имеющих шайбы или тампоны для втирания

порозаполнителя в поры древесины, вальцовых для втирания, и

вручную тампонами или шпателями. После нанесения

порозаполнитель тщательно растирают попеременно вдоль и

поперек волокон древесины, после чего поверхность протирают, а

затем сушат в течение 2 ч в помещении температурой 18...23°С.

Порозаполнители вуалируют текстуру древесины, поэтому излишки

их необходимо снимать и протирать поверхность. Применяют также

состав в виде мастики, которая одновременно грунтует и служит

порозаполнителем под прозрачную отделку.

87.

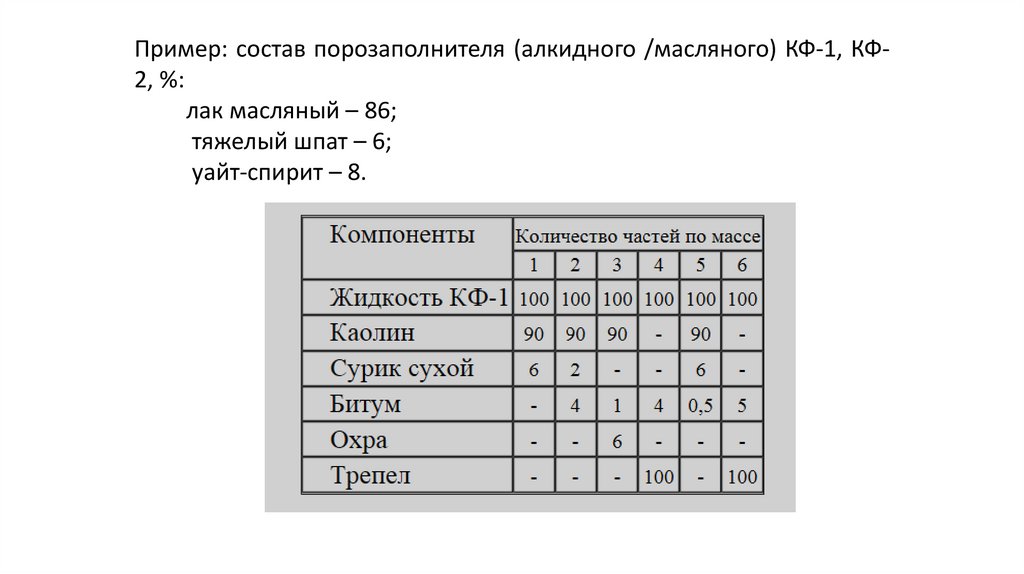

Пример: состав порозаполнителя (алкидного /масляного) КФ-1, КФ2, %:лак масляный – 86;

тяжелый шпат – 6;

уайт-спирит – 8.

88.

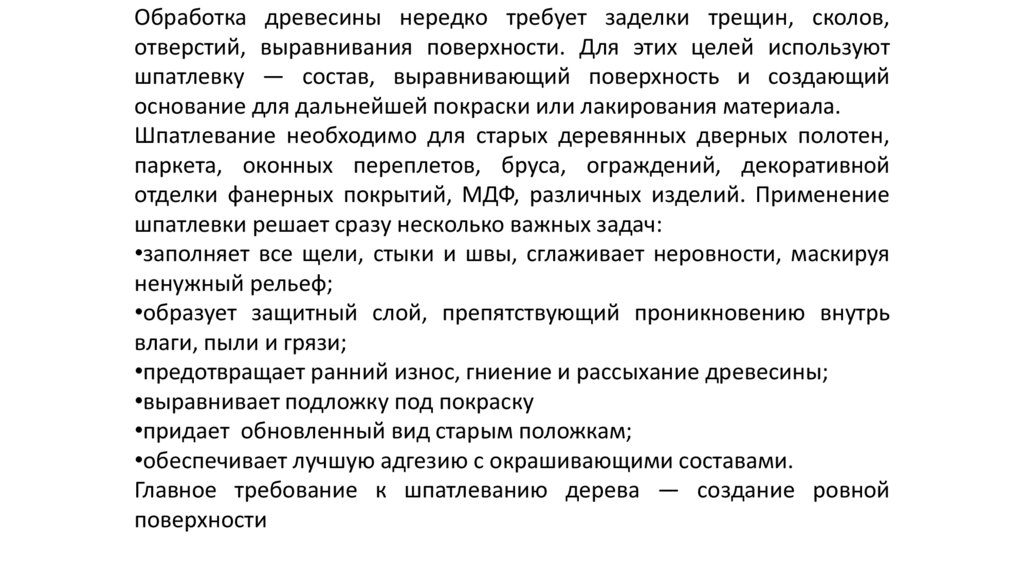

Обработка древесины нередко требует заделки трещин, сколов,отверстий, выравнивания поверхности. Для этих целей используют

шпатлевку — состав, выравнивающий поверхность и создающий

основание для дальнейшей покраски или лакирования материала.

Шпатлевание необходимо для старых деревянных дверных полотен,

паркета, оконных переплетов, бруса, ограждений, декоративной

отделки фанерных покрытий, МДФ, различных изделий. Применение

шпатлевки решает сразу несколько важных задач:

•заполняет все щели, стыки и швы, сглаживает неровности, маскируя

ненужный рельеф;

•образует защитный слой, препятствующий проникновению внутрь

влаги, пыли и грязи;

•предотвращает ранний износ, гниение и рассыхание древесины;

•выравнивает подложку под покраску

•придает обновленный вид старым положкам;

•обеспечивает лучшую адгезию с окрашивающими составами.

Главное требование к шпатлеванию дерева — создание ровной

поверхности

89.

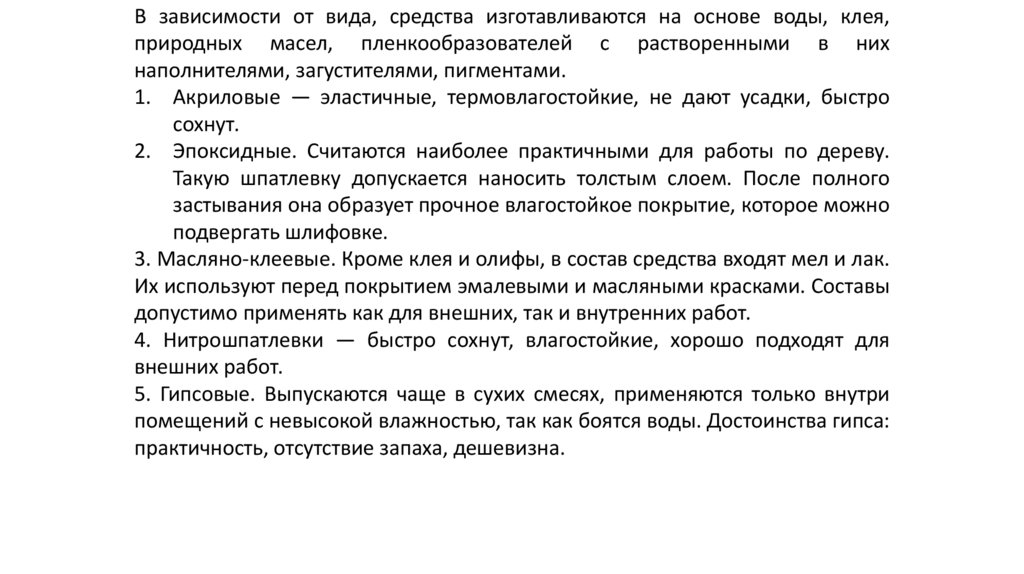

В зависимости от вида, средства изготавливаются на основе воды, клея,природных масел, пленкообразователей с растворенными в них

наполнителями, загустителями, пигментами.

1. Акриловые — эластичные, термовлагостойкие, не дают усадки, быстро

сохнут.

2. Эпоксидные. Считаются наиболее практичными для работы по дереву.

Такую шпатлевку допускается наносить толстым слоем. После полного

застывания она образует прочное влагостойкое покрытие, которое можно

подвергать шлифовке.

3. Масляно-клеевые. Кроме клея и олифы, в состав средства входят мел и лак.

Их используют перед покрытием эмалевыми и масляными красками. Составы

допустимо применять как для внешних, так и внутренних работ.

4. Нитрошпатлевки — быстро сохнут, влагостойкие, хорошо подходят для

внешних работ.

5. Гипсовые. Выпускаются чаще в сухих смесях, применяются только внутри

помещений с невысокой влажностью, так как боятся воды. Достоинства гипса:

практичность, отсутствие запаха, дешевизна.

90.

Шпатлевка аккуратно наносится шпателем или кистью, взависимости от площади. Желательно наносить шпатлевку толстым

слоев, так как в процессе высыхания она даст усадку. Поэтому

может понадобиться нанести шпаклевку повторно.

В завершение работы, зашпатлеванный участок нужно

отшлифовать.

91.

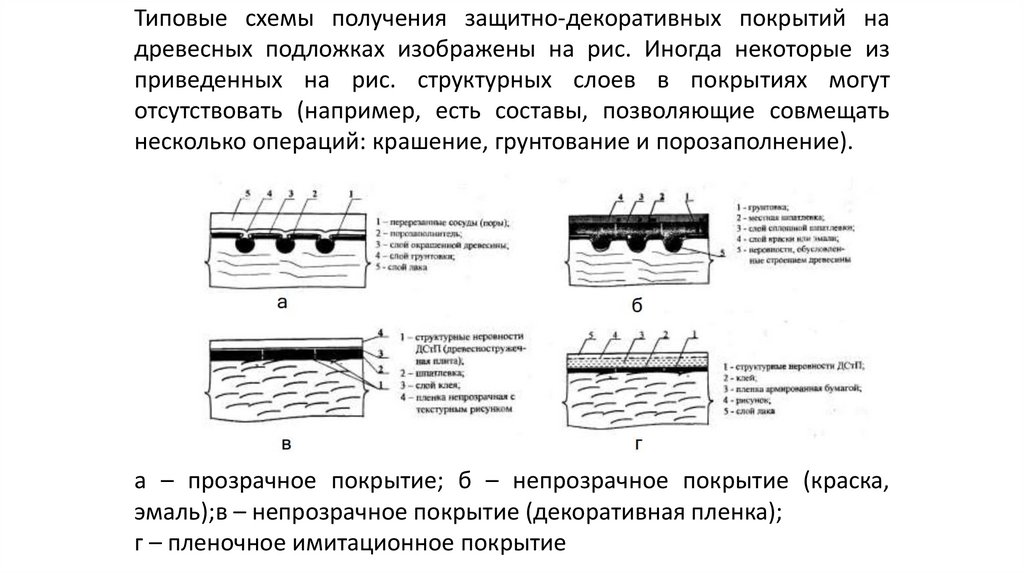

Типовые схемы получения защитно-декоративных покрытий надревесных подложках изображены на рис. Иногда некоторые из

приведенных на рис. структурных слоев в покрытиях могут

отсутствовать (например, есть составы, позволяющие совмещать

несколько операций: крашение, грунтование и порозаполнение).

а – прозрачное покрытие; б – непрозрачное покрытие (краска,

эмаль);в – непрозрачное покрытие (декоративная пленка);

г – пленочное имитационное покрытие

92.

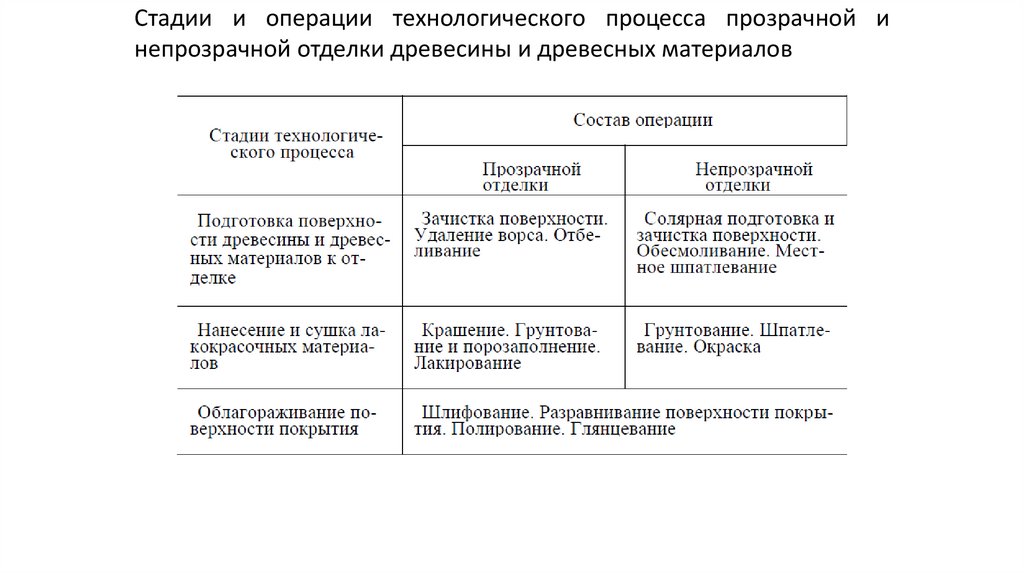

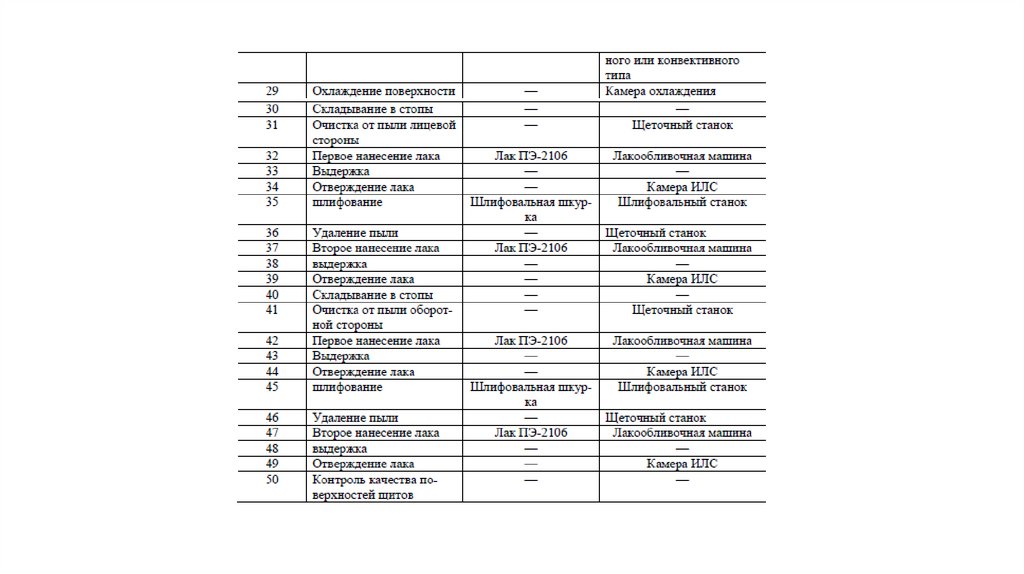

Стадии и операции технологического процесса прозрачной инепрозрачной отделки древесины и древесных материалов

93.

Методы нанесения лакокрасочных материалов на древесину иматериалы и основе древесины

В зависимости от требований к качеству поверхности и от

геометрии обрабатываемых деталей для окраски древесины и

древесных материалов применяются следующие процессы:

• окунание (погружение);

• облив;

• обработка в барабане (центрифуге);

• распыление- пневмо, безвоздушное, комбинированное,

электростатическое

• налив;

• нанесение вальцами.

94.

Окунание (Погружение )Чтобы окрасить деревянное изделие самым простым и самым старым способом,

нужно погрузить деталь в емкость с лакокрасочным составом, затем вынуть, собрать

капли и высушить. По сравнению с распылением этот метод отличается более низкие

потери ЛКМ и малой стоимостью оборудования . Недостаток метода - плохо

контролируемая толщина слоя покрытия, которая зависит от подготовки древесины,

ее влажности и продолжительности пребывания в баке с ЛКМ. Погружение пригодно

как для окраски деревянных деталей массового производства, так и отдельных

укрупненных изделий, например окон. Сегодня погружение используется для окраски

деталей мебели из сосны или пихты, деревянных стульев, плетеных изделий,, при

экономичной окраске недорогих компонентов мебели. Но качество поверхности,

достижимое при использовании процесса погружения, недостаточно для

высокосортной мебели. При промышленном использовании погружения, изделие в

циклическом или проходном процессе окунается в низковязкий ЛКМ , вынимается и

после прохода через участок стекания транспортируется в зону сушки. Зона стекания,

которая часто оборудована подогреваемым обдувом, имеет большое значение для

того, чтобы избежать образования на поверхности пузырей и наплывов. С точки

зрения защиты рабочих и с целью избежать опасности пожара во время работы,

сегодня используют исключительно водорастворимые однокомпонентные составы.

Баки

для

погружения

должны

быть

оборудованы

автоматическими

перемешивающими устройствами, чтобы предотвратить оседание пигмента и других

составных частей материала.

95.

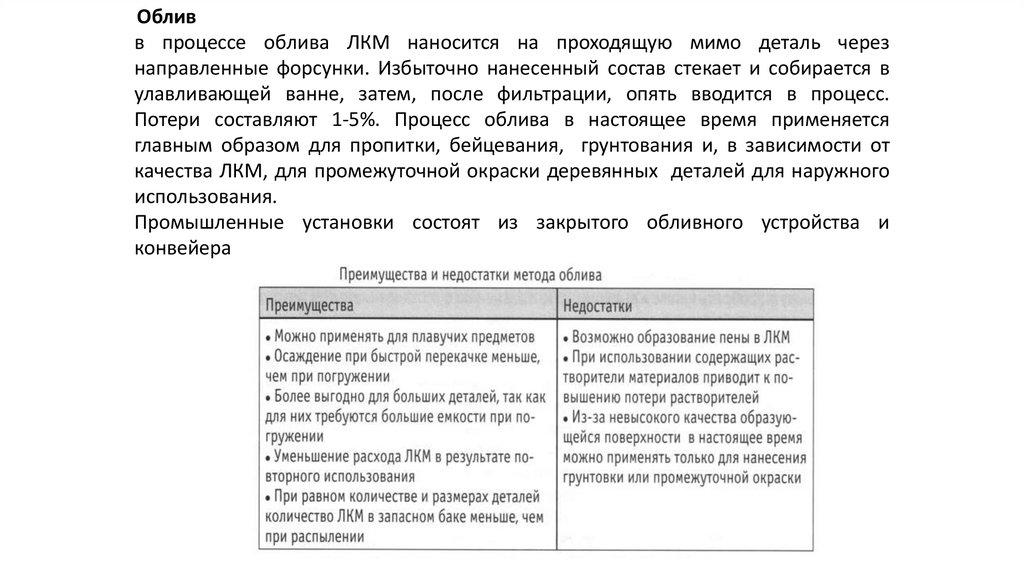

Обливв процессе облива ЛКМ наносится на проходящую мимо деталь через

направленные форсунки. Избыточно нанесенный состав стекает и собирается в

улавливающей ванне, затем, после фильтрации, опять вводится в процесс.

Потери составляют 1-5%. Процесс облива в настоящее время применяется

главным образом для пропитки, бейцевания, грунтования и, в зависимости от

качества ЛКМ, для промежуточной окраски деревянных деталей для наружного

использования.

Промышленные установки состоят из закрытого обливного устройства и

конвейера

96.

НаливВ процессе налива почти плоские или слегка искривленные изделия проходят

через лакокрасочную завесу и получают одностороннюю и равномерную окраску.

Это основной процесс для получения качественных гладких высокосортных

покрытий в области окраски мебельных фронтонов, внутренней отделки и

промышленного изготовления дверей. В отличие от окраски на вальцах, где

можно обрабатывать только плоские поверхности, налив подходит также для

слегка выпуклых подложек. Можно использовать

прозрачные и

пигментированные 2К-ПУР, ПЭ, водные 1 К- и УФ-отверждаемые материалы.

Наливные машины оборудованы расположенной по всей ширине машины

наливной головкой, которая с нижней стороны на всем протяжении имеет

регулируемый зазор. Из наливной головки через зазор лакокрасочный состав

попадает на поверхность субстрата в виде гомогенной сомкнутой пленки. С

помощью транспортера детали протягиваются под наливной головкой. Не

попавший на поверхность детали состав по металлическим желобам стекает в

запасной бак. Таким образом, потери материала сводятся к минимуму. Из

запасного бака нагнетательный насос перекачивает состав снова в наливную

головку . Точное количество наносимого материала можно установить, регулируя

зазор на наливной головке или изменяя скорость прохождения деталей через

наливную машину. Используемые на практике наливные машины различаются в

основном конструкцией наливной головки.

97.

Обработка в барабане (центрифуге)Барабанная обработка при меняется для окраски мелких деталей

(детских игрушек, деревянных дверных ручек и т. д.). Мелкие

детали вместе с ЛКМ помещаются в барабан. Окраска происходит

при вращении в кожухе барабана. Современный процесс позволяет

впрыскивать ЛКМ во время проведения процесса и одновременно

подавать подогретый фильтрованный чистый воздух для

оптимальной сушки мелких деталей без слипания. Детали

находятся в движении столько времени, сколько необходимо для их

полной сушки. В процессе используются, главным образом, водные

составы. Потери ЛКМ в барабане составляют 0-5%.

98.

РаспылениеРаспыление вследствие простоты ручного нанесения и гибкости является самым часто

используемым методом окраски древесины. Окраска деталей сложной геометрической

формы, а также часто требуемое многообразие цветов не могут быть выполнены никаким

другим методом. Несмотря на недостатки, связанные с образованием шлама при

распылении, высокую эмиссию растворителей и большие энергетические затраты на

отработанный воздух, этот метод широко используется . В основном применяют

пневматическое распыление (воздушное распыление под давлением), гидравлическое

распыление (безвоздушное) и комбинированное.

При увлажнении древесины можно применять электростатический метод окраски. Стулья

обрабатывают с использованием так называемых омега-петель с высокооборотными

дисками. Помехой для распространения электростатического метода является и не всегда

равномерная влажность древесины, которая должна быть не менее

10%, и

невозможность обеспечить постоянное заземление деталей в процессе окраски.

Многие годы в промышленной окраске древесины с успехом применяются различные

типы оборудования для распыления:

• кабины ручного распыления с турникетами или подвеской деталей;

• проходные камеры распыления с подвесным конвейером, скользящим транспортером

или транспортными столами;

• плоские распылительные автоматы с постоянным проходом плоских деталей;

• плоские распылительные автоматы с периодическим режимом для плоских деталей

(роботы-распылители).

99.

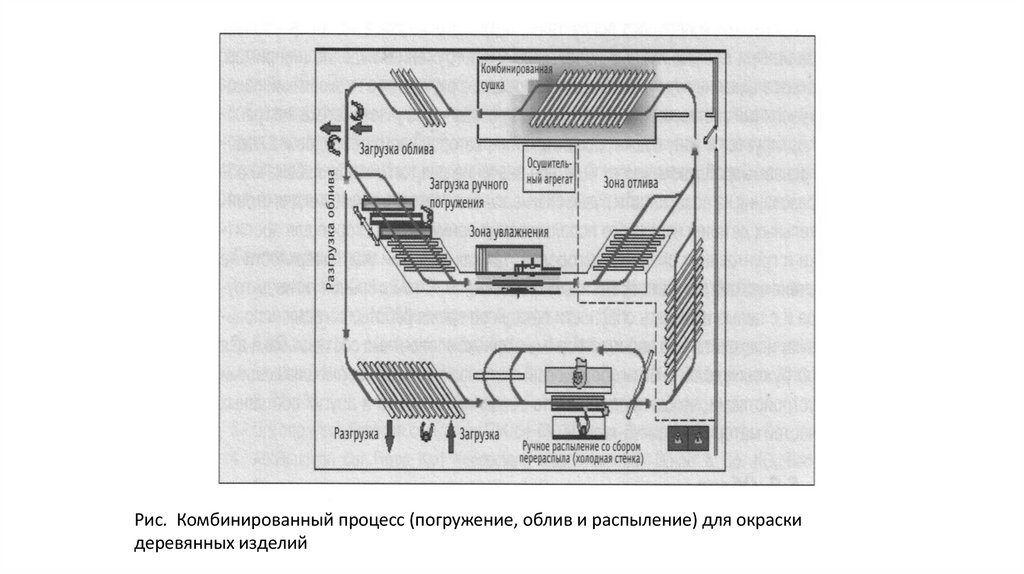

Рис. Комбинированный процесс (погружение, облив и распыление) для окраскидеревянных изделий

100.

Нанесение на вальцахМетод нанесения вальцами используется для односторонней или

двухсторонней обработки плоских деревянных изделий. ЛКМ

наносится с помощью вращающихся резиновых вальцов. Дозировка

материала при нанесении проводится с помощью хромированного

дозирующего вальца. Количество нанесенного материала зависит

от прижимного усилия или ширины зазора между дозирующим и

наносящим валками. Другими факторами влияния являются

вязкость материала или реологические свойства лакокрасочной

системы, скорость движения транспортера в м/мин и скорость

вращения дозирующего и наносящего вальцов. Вальцовый процесс

применяется главным образом для нанесения 100%-ных УФ-систем,

бейцев, промоторов адгезии и водных материалов. Количество

наносимого ЛКМ на один вальцевый агрегат может быть от 4 до 120

г /м2 для вальцевых шпатлевочных машин .

101.

Наряду с жидкими лакокрасочными материалами для созданиязащитно-декоративных покрытий на древесных подложках (в

основном при производстве мебели) широко используются

искусственные облицовочные материалы, такие как:

- пленки на основе декоративных бумаг:

- декоративный бумажнослоистый пластик;

-полимерные пленки.

Сложившаяся структура соотношения облицовочных материалов в

России выглядит следующим образом: пленки на основе

декоративных бумаг составляют около 65% от общего объема

облицовочных материалов, далее идут натуральный шпон – 15%,

полимерные пленки - 15% и декоративный бумажнослоистый

пластик - 5%.

102.

Широкое применение пленок в мебельном производствеобусловлено рядом их преимуществ, а именно:

- разнообразием декоративных рисунков и цветовых решений;

- постоянством цвета, внешнего вида, что особенно важно для

производства наборов мебели, поскольку отдельные изделия из

наборов могут производиться в разные сроки;

- возможностью производства пленок в рулонах и листах требуемых

размеров, что позволяет сокращать отходы, обеспечивает

отсутствие соединительных швов;

- высокой светостойкостью синтетических облицовочных

материалов – после длительного пребывания на солнечном свету

не наблюдается изменения их цвета и тона;

- снижением расхода лакокрасочных материалов на (10-50)%, так

как бумага, пропитанная композицией смол, создает барьер для

впитывания лака;

- сокращением трудовых затрат по сравнению с облицовыванием

натуральным шпоном.

103.

Декоративные пленки, применяемые в производстве мебели, повиду используемых бумаг можно подразделить на две группы:

- пленки на основе бумаг, не требующих пропитки (pre-impregnate –

заранее пропитанная);

- пленки на основе бумаг, подлежащих пропитке смолами в

процессе изготовления.

Технологическая последовательность изготовления первых пленок

следующая: на бумагу, пропитанную в массе при изготовлении, на

ротационной машине глубокой печати наносится декоративный

рисунок и защитное лакокрасочное покрытие.

В качестве лака в большинстве случаев используют

водоразбавляемые меламино-фенолоформальдегиднгые лаки

кислотного отверждения. Расход – 10-15 г/м2 рабочего состава лака.

104.

Пленки на основе бумаг, подлежащих пропитке, доминируют вмировой практике по объему производства и применения. Они

более универсальны по отношению к подложке, могут быть

различной толщины, жесткости, эластичности, пропитываться

различными

смолами

(карбамидными,

меламиновыми,

полиэфирными), их ассортимент способен в большей степени

учитывать

особенности

технологий

облицовывания

и

эксплуатационные требования, предъявляемые к облицованным

поверхностям.

105.

Пленки разделяются на два вида:- Пленки с полной поликонденсацией смол, т.е. смола в пленке на

65-92% отверждена. Готовые

пленки приклеиваются

к

древесностружечным и древесно-волокнистым плитам при помощи

карбамидоформальдегидных клеев (плоские гидравлические

пресса, кашировально-прессовые установки) или клеев на основе

ПВА (кашировально-вальцовые установки).

- Пленки с частичной поликонденсацией смол, т.е. смола в пленке

отверждена всего на 35-50%. Облицовывание древесностружечных

плит такими пленками происходит в многоэтажных и

короткотактных горячих прессах периодического и проходного типа

при высоком давлении и высокой температуре. За счет

находящейся на поверхности пленки не полностью отвержденной

смолы происходит приклеивание пленки к поверхности ДСП и

формирование лицевой поверхности.

106.

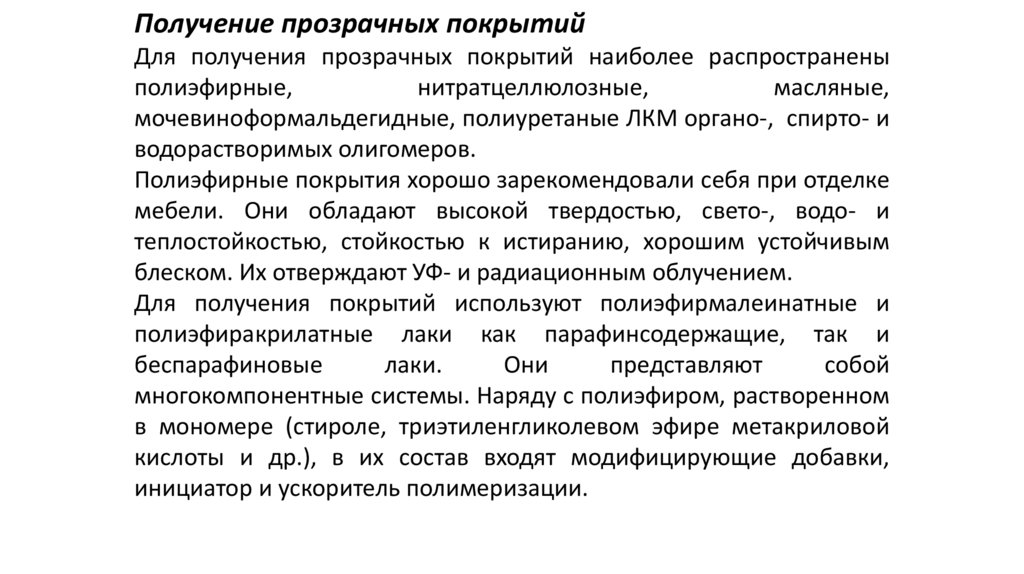

Получение прозрачных покрытийДля получения прозрачных покрытий наиболее распространены

полиэфирные,

нитратцеллюлозные,

масляные,

мочевиноформальдегидные, полиуретаные ЛКМ органо-, спирто- и

водорастворимых олигомеров.

Полиэфирные покрытия хорошо зарекомендовали себя при отделке

мебели. Они обладают высокой твердостью, свето-, водо- и

теплостойкостью, стойкостью к истиранию, хорошим устойчивым

блеском. Их отверждают УФ- и радиационным облучением.

Для получения покрытий используют полиэфирмалеинатные и

полиэфиракрилатные лаки как парафинсодержащие, так и

беспарафиновые

лаки.

Они

представляют

собой

многокомпонентные системы. Наряду с полиэфиром, растворенном

в мономере (стироле, триэтиленгликолевом эфире метакриловой

кислоты и др.), в их состав входят модифицирующие добавки,

инициатор и ускоритель полимеризации.

107.

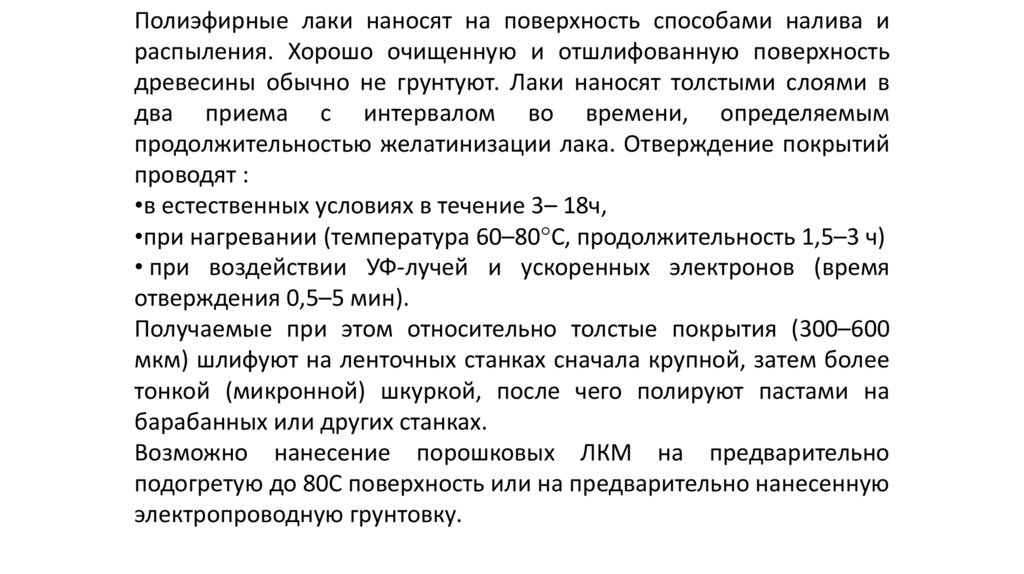

Полиэфирные лаки наносят на поверхность способами налива ираспыления. Хорошо очищенную и отшлифованную поверхность

древесины обычно не грунтуют. Лаки наносят толстыми слоями в

два приема с интервалом во времени, определяемым

продолжительностью желатинизации лака. Отверждение покрытий

проводят :

•в естественных условиях в течение 3– 18ч,

•при нагревании (температура 60–80 С, продолжительность 1,5–3 ч)

• при воздействии УФ-лучей и ускоренных электронов (время

отверждения 0,5–5 мин).

Получаемые при этом относительно толстые покрытия (300–600

мкм) шлифуют на ленточных станках сначала крупной, затем более

тонкой (микронной) шкуркой, после чего полируют пастами на

барабанных или других станках.

Возможно нанесение порошковых ЛКМ на предварительно

подогретую до 80С поверхность или на предварительно нанесенную

электропроводную грунтовку.

108.

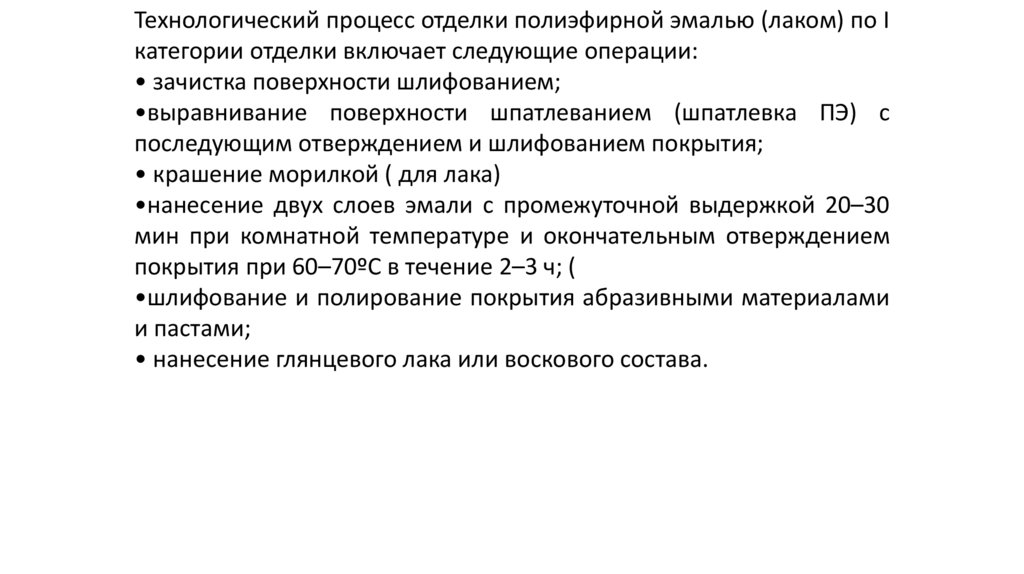

Технологический процесс отделки полиэфирной эмалью (лаком) по Ιкатегории отделки включает следующие операции:

• зачистка поверхности шлифованием;

•выравнивание поверхности шпатлеванием (шпатлевка ПЭ) с

последующим отверждением и шлифованием покрытия;

• крашение морилкой ( для лака)

•нанесение двух слоев эмали с промежуточной выдержкой 20–30

мин при комнатной температуре и окончательным отверждением

покрытия при 60–70ºС в течение 2–3 ч; (

•шлифование и полирование покрытия абразивными материалами

и пастами;

• нанесение глянцевого лака или воскового состава.

109.

110.

111.

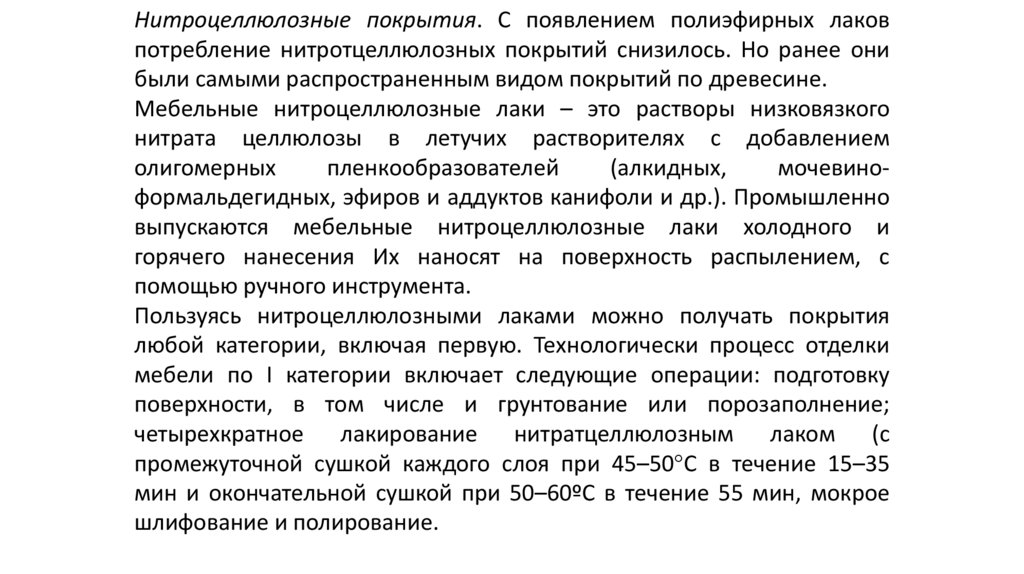

Нитроцеллюлозные покрытия. С появлением полиэфирных лаковпотребление нитротцеллюлозных покрытий снизилось. Но ранее они

были самыми распространенным видом покрытий по древесине.

Мебельные нитроцеллюлозные лаки – это растворы низковязкого

нитрата целлюлозы в летучих растворителях с добавлением

олигомерных

пленкообразователей

(алкидных,

мочевиноформальдегидных, эфиров и аддуктов канифоли и др.). Промышленно

выпускаются мебельные нитроцеллюлозные лаки холодного и

горячего нанесения Их наносят на поверхность распылением, с

помощью ручного инструмента.

Пользуясь нитроцеллюлозными лаками можно получать покрытия

любой категории, включая первую. Технологически процесс отделки

мебели по I категории включает следующие операции: подготовку

поверхности, в том числе и грунтование или порозаполнение;

четырехкратное лакирование нитратцеллюлозным лаком (с

промежуточной сушкой каждого слоя при 45–50 С в течение 15–35

мин и окончательной сушкой при 50–60ºС в течение 55 мин, мокрое

шлифование и полирование.

112.

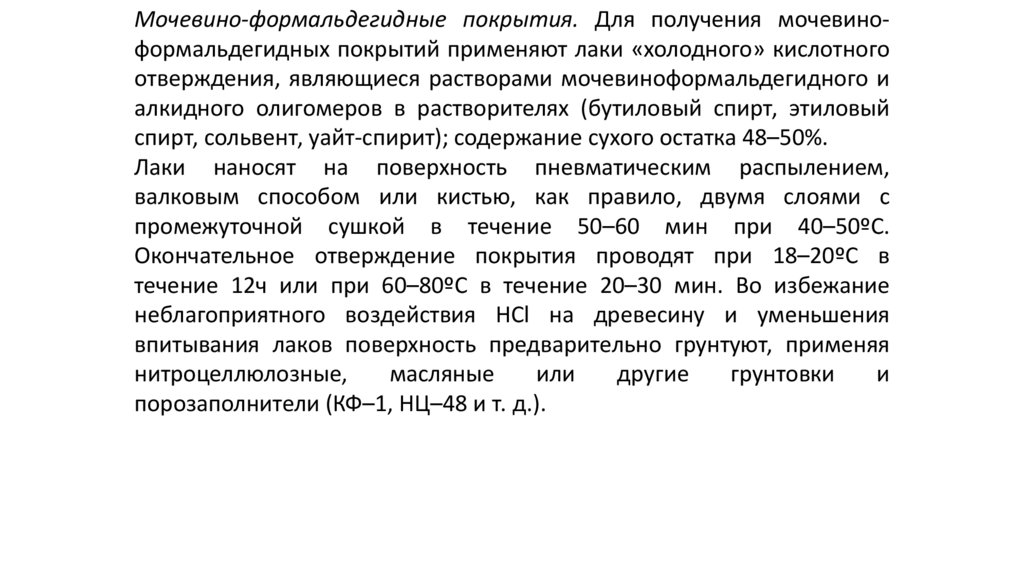

Мочевино-формальдегидные покрытия. Для получения мочевиноформальдегидных покрытий применяют лаки «холодного» кислотногоотверждения, являющиеся растворами мочевиноформальдегидного и

алкидного олигомеров в растворителях (бутиловый спирт, этиловый

спирт, сольвент, уайт-спирит); содержание сухого остатка 48–50%.

Лаки наносят на поверхность пневматическим распылением,

валковым способом или кистью, как правило, двумя слоями с

промежуточной сушкой в течение 50–60 мин при 40–50ºС.

Окончательное отверждение покрытия проводят при 18–20ºС в

течение 12ч или при 60–80ºС в течение 20–30 мин. Во избежание

неблагоприятного воздействия НСl на древесину и уменьшения

впитывания лаков поверхность предварительно грунтуют, применяя

нитроцеллюлозные,

масляные

или

другие

грунтовки

и

порозаполнители (КФ–1, НЦ–48 и т. д.).

113.

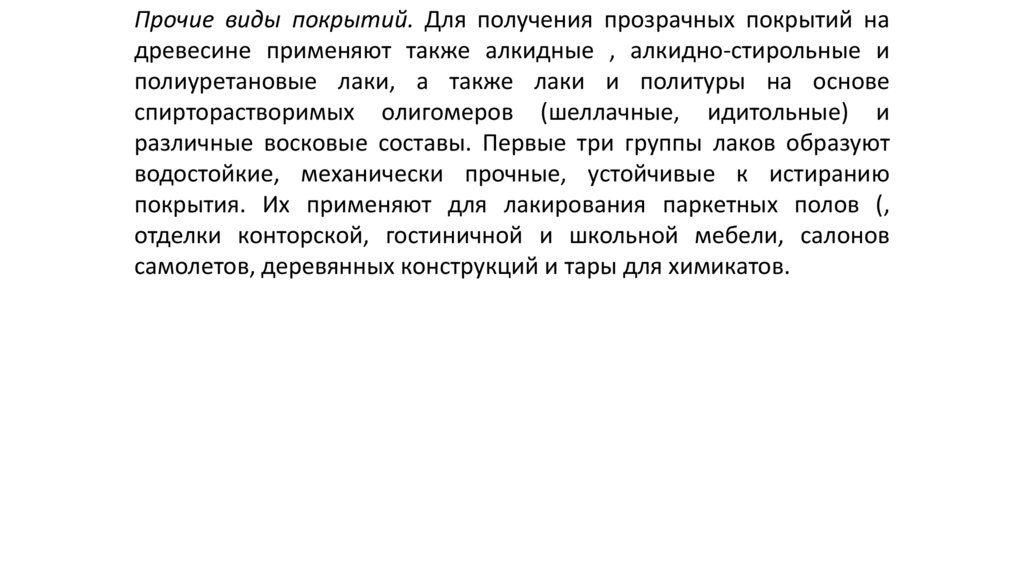

Прочие виды покрытий. Для получения прозрачных покрытий надревесине применяют также алкидные , алкидно-стирольные и

полиуретановые лаки, а также лаки и политуры на основе

спирторастворимых олигомеров (шеллачные, идитольные) и

различные восковые составы. Первые три группы лаков образуют

водостойкие, механически прочные, устойчивые к истиранию

покрытия. Их применяют для лакирования паркетных полов (,

отделки конторской, гостиничной и школьной мебели, салонов

самолетов, деревянных конструкций и тары для химикатов.

114.

Получение непрозрачных покрытийНепрозрачные (кроющие) покрытия на древесине выполняют

примерно те же функции, что и на металлах, а именно защищают

поверхность от разрушения и придают ей необходимые

декоративные качества.

Ассортимент применяемых для отделки лакокрасочных материалов

весьма разнообразен: масляные, алкидные, нитратцеллюлозные,

перхлорвиниловые, мочевиноформальдегидные, полиэфирные,

эпоксидные и другие краски и эмали. Могут быть использованы

практически любые лакокрасочные материалы, служащие для

защиты металлов, температура отверждения которых не превышает

60ºС.

115.

Широко применяют при окрашивании деревянных изделийводнодисперсионные и масляные краски. Воднодисперсионные

лакокрасочные материалы (поливинилацетатные, полиакрилатные,

бутадиенстирольные и др.) хорошо смачивают древесину и

образуют покрытия, стойкие к колебаниям влажности и

температуры. Особенно свето- и атмосферостойкими являются

полиакрилатные покрытия, которые получили наибольшее

применение во многих странах.

Используются водоразбавляемые материалы типа эмульсии на

основе алкидных, эпоксидных, эфирцеллюлозных и др., «масло в

воде», которые также используют для отделки древесины. Их

недостатки: повышенный расход из-за большого впитывания в

древесину; пониженная водостойкость покрытий.

116.

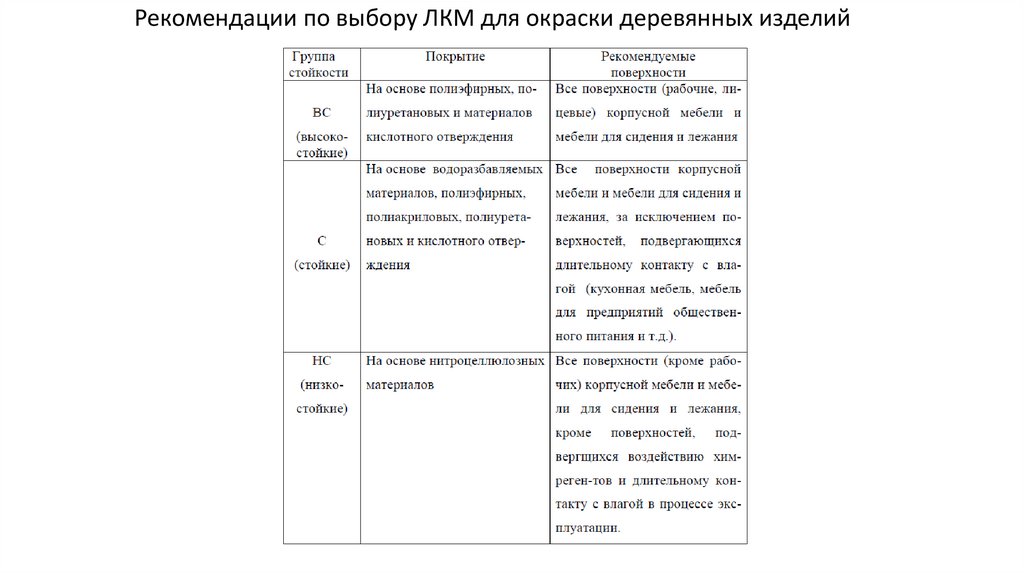

Рекомендации по выбору ЛКМ для окраски деревянных изделий117.

http://www.youtube.com/watch?v=MY7PDbeTS9c#t=113http://www.youtube.com/watch?v=0aQkHWQMofY#t=124

http://www.youtube.com/watch?v=i6ruPzm-xK4#t=316

пропитка

http://www.youtube.com/watch?v=XK0VH_Wl1Cw#t=111

морилка

118.

3. Окрашивание кожиТехнология отделки кожи имеет свои особенности, связанные с ее

характерными свойствами как подложки и своеобразными

условиями эксплуатации кожаных изделий.

Различные

сорта

кожи

достаточно

разнообразны

по

происхождению и способу выделки. Независимо от сорта кожа

является пористым и в обезжиренном состоянии гидрофильным

материалом.

Назначение отделки кожи:

• Придание цвета за счет окрашивания органическими

красителями и поверхностного окрашивания лакокрасочными

материалами

• выравнивание поверхности кожи и придание ей требуемого

цвета;

• имитация естественного мирея («лица») кожи, повышение

глянца, улучшение водостойкости и механической прочности

• сглаживание

дефектов

поверхности,

устранения

неоднородности.

119.

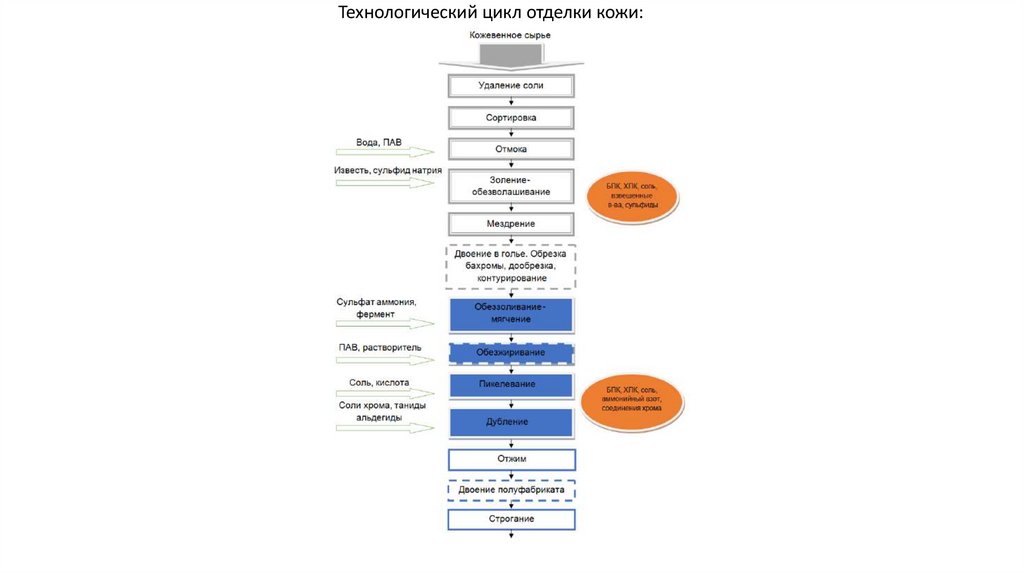

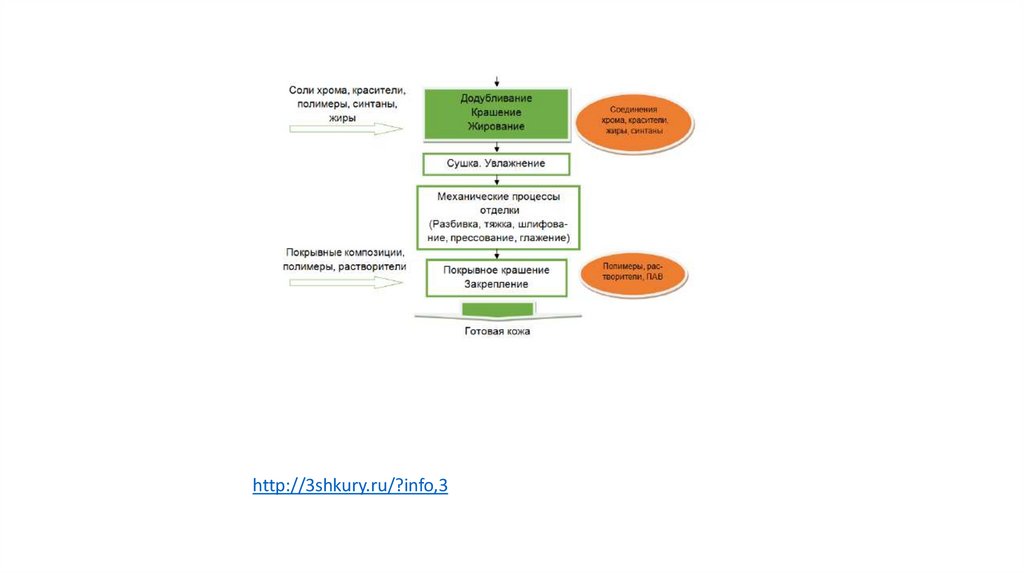

Технологический цикл отделки кожи:120.

http://3shkury.ru/?info,3121.

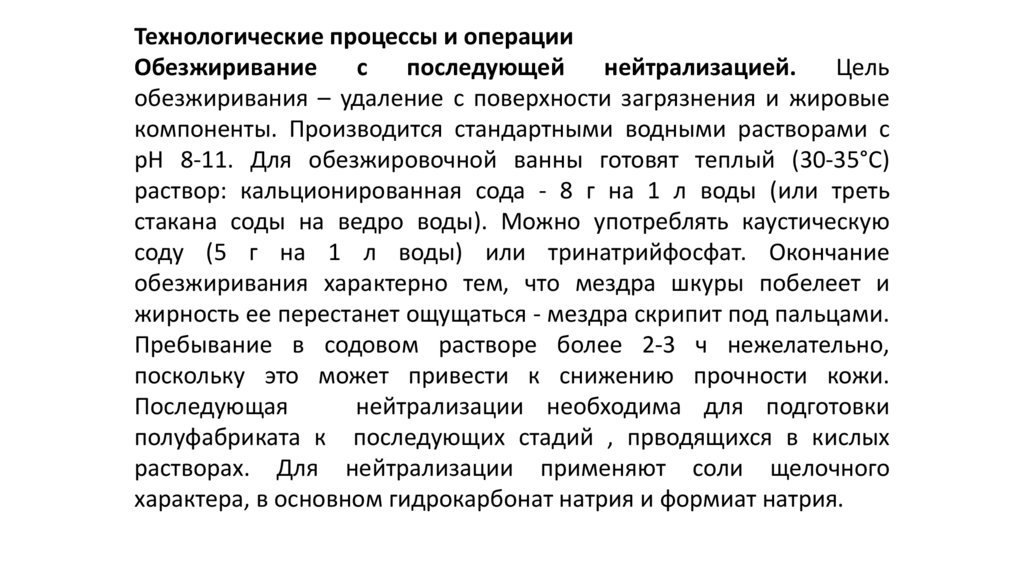

Технологические процессы и операцииОбезжиривание

с

последующей

нейтрализацией.

Цель

обезжиривания – удаление с поверхности загрязнения и жировые

компоненты. Производится стандартными водными растворами с

рН 8-11. Для обезжировочной ванны готовят теплый (30-35°С)

раствор: кальционированная сода - 8 г на 1 л воды (или треть

стакана соды на ведро воды). Можно употреблять каустическую

соду (5 г на 1 л воды) или тринатрийфосфат. Окончание

обезжиривания характерно тем, что мездра шкуры побелеет и

жирность ее перестанет ощущаться - мездра скрипит под пальцами.

Пребывание в содовом растворе более 2-3 ч нежелательно,

поскольку это может привести к снижению прочности кожи.

Последующая

нейтрализации необходима для подготовки

полуфабриката к последующих стадий , прводящихся в кислых

растворах. Для нейтрализации применяют соли щелочного

характера, в основном гидрокарбонат натрия и формиат натрия.

122.

Пикелевание - это обработка кожи раствором поваренной соли икислоты. Этот процесс заключается в воздействии на шкуру водных

растворов кислот. Такой результат достигается действием

пикельного раствора, который к тому же вымывает из кожи

излишки веществ, склеивающих волокна при последующей сушке.

Одновременно

при

пикелевании

происходит

частичное

консервирование белков, кожа приобретает слабокислую реакцию

и тем самым подготавливается нормальное проведение

последующего процесса - дубления. В процессе пикелевания

происходит также обезвоживание кожевенной ткани и ее

уплотнение. Существует много рецептов пикельных растворов, но

принцип их приготовления одинаков. Пикель - это водный раствор

поваренной соли и кислоты (одной или нескольких) в разных

концентрациях. При пикелевании используют органические и

неорганические кислоты. Последние (обычно серная кислота в

концентрации 8-10 см3/л, реже соляная) более дешевы и удобны в

работе, но дают худшие результаты. Органические кислоты (обычно

уксусная, иногда муравьиная и молочная) дают отличный результат,

123.

Дубление. Дубление проводят после пикелевания и обязательнойпролежки от 12 до 24 ч с целью закрепления полученного при

пикелевании разделения волокон, придания меховой шкуре

стойкости к воздействию тепла, влаги, химических реактивов и

ферментов. При дублении дубящие вещества проникают в кожу и

прочно связываются с ее белковыми волокнами, закрепляя

структуру кожевой ткани, созданную при пикелевании или

квашении. Шкура остается мягкой и пластичной. Продубленная

кожевая ткань приобретает повышенную устойчивость к действию

химических веществ, высоких температур, хорошо выдерживает

многократное увлажнение и высыхание, приобретает устойчивость

к загниванию. Различают дубление природными растительными

дубителями и химическое. Для дубления используют растительные

и синтетические дубители, их смеси, минеральные дубители.

Наибольшее распространение при химическом дублении меха

получили соли хрома (хромовое дубление) и аллюминия

(алюмокалиевое дубление). Менее распространено смешенное

дубление обоими солями, а также дубление формалином.

124.

Жирование. Целью жирования является придание коже мягкости,эластичности, предотвращение усадки кож в процессе сушки. Если

после дубления шкурку сразу высушить и отмять, то ее кожевая

ткань всегда будет отличаться малой эластичностью, сравнительно

большой жесткостью и сухостью. Чтобы устранить эти дефекты,

после пикелевания дубления необходимо жирование.

При жировании в кожевенную ткань вводятся жировые вещества,

обволакивающие отдельные волокна жировой пленкой, что

препятствует их склеиванию и повышает пластичность и мягкость

дермы. Одновременно кожа становится водонепроницаемой.

Жирование проводят как естественными (растительные, животные)

или синтетическими жирами, так и жирующими эмульсиями.

Эмульсиями проникают в толщу кожи и расслаиваются в ней. Для их

приготовления используют животные жиры (говяжье, баранье,

свиное и конское сало), растительные масла (касторовое,

ализариновое), минеральные масла (веретенное, вазелиновое),

жиры морских животных, синтетические жиры.

.

125.

Для повышения устойчивости эмульсии в нее добавляютнашатырный спирт. В качестве эмульгатора используют жидкое

мыло, минеральные масла. Как правило, минеральные масла

добавляют в небольших количествах, так как они отдают запахом

Допустимо использовать в жирующих составах яичный желток. При

замшевом жировании к яичному желтку добавляют 0,5-2%

формалина, который делает кожу более мягкой, эластичной и

водоупорной.

Для увеличения мягкости мездры в жирующую эмульсию можно

добавить 100 г/л глицерина.

126.

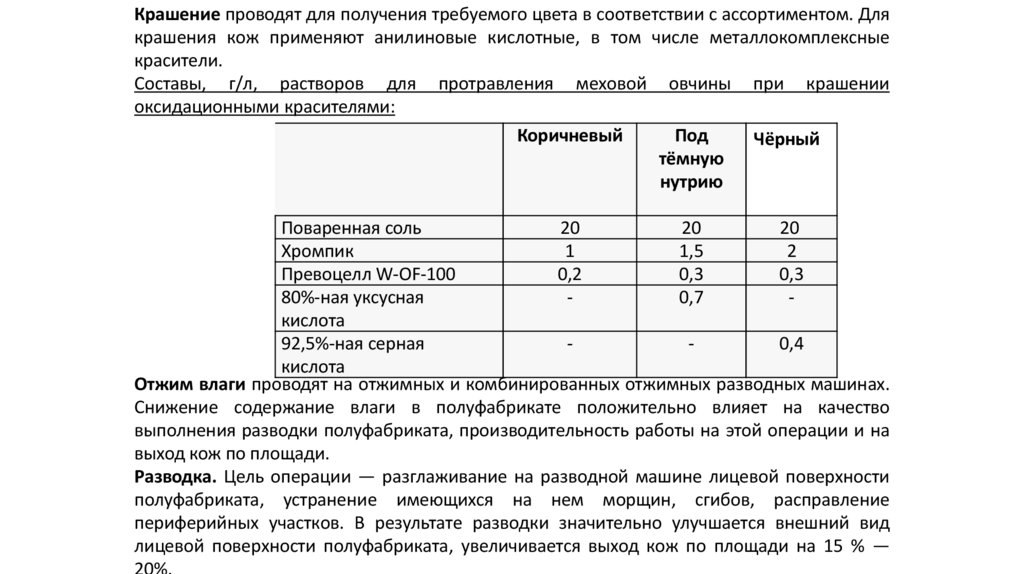

Крашение проводят для получения требуемого цвета в соответствии с ассортиментом. Длякрашения кож применяют анилиновые кислотные, в том числе металлокомплексные

красители.

Составы, г/л, растворов для протравления меховой овчины при крашении

оксидационными красителями:

Коричневый

Под

Чёрный

тёмную

нутрию

Поваренная соль

20

20

20

Хромпик

1

1,5

2

Превоцелл W-OF-100

0,2

0,3

0,3

80%-ная уксусная

0,7

кислота

92,5%-ная серная

0,4

кислота

Отжим влаги проводят на отжимных и комбинированных отжимных разводных машинах.

Снижение содержание влаги в полуфабрикате положительно влияет на качество

выполнения разводки полуфабриката, производительность работы на этой операции и на

выход кож по площади.

Разводка. Цель операции — разглаживание на разводной машине лицевой поверхности

полуфабриката, устранение имеющихся на нем морщин, сгибов, расправление

периферийных участков. В результате разводки значительно улучшается внешний вид

лицевой поверхности полуфабриката, увеличивается выход кож по площади на 15 % —

20%.

127.

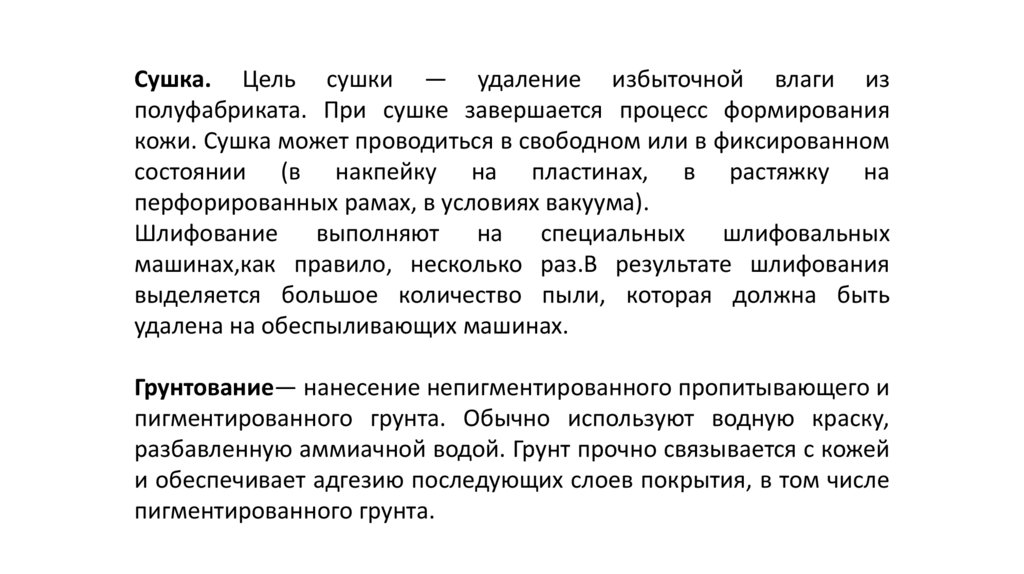

Сушка. Цель сушки — удаление избыточной влаги изполуфабриката. При сушке завершается процесс формирования

кожи. Сушка может проводиться в свободном или в фиксированном

состоянии (в накпейку на пластинах, в растяжку на

перфорированных рамах, в условиях вакуума).

Шлифование выполняют на специальных шлифовальных

машинах,как правило, несколько раз.В результате шлифования

выделяется большое количество пыли, которая должна быть

удалена на обеспыливающих машинах.

Грунтование— нанесение непигментированного пропитывающего и

пигментированного грунта. Обычно используют водную краску,

разбавленную аммиачной водой. Грунт прочно связывается с кожей

и обеспечивает адгезию последующих слоев покрытия, в том числе

пигментированного грунта.

128.

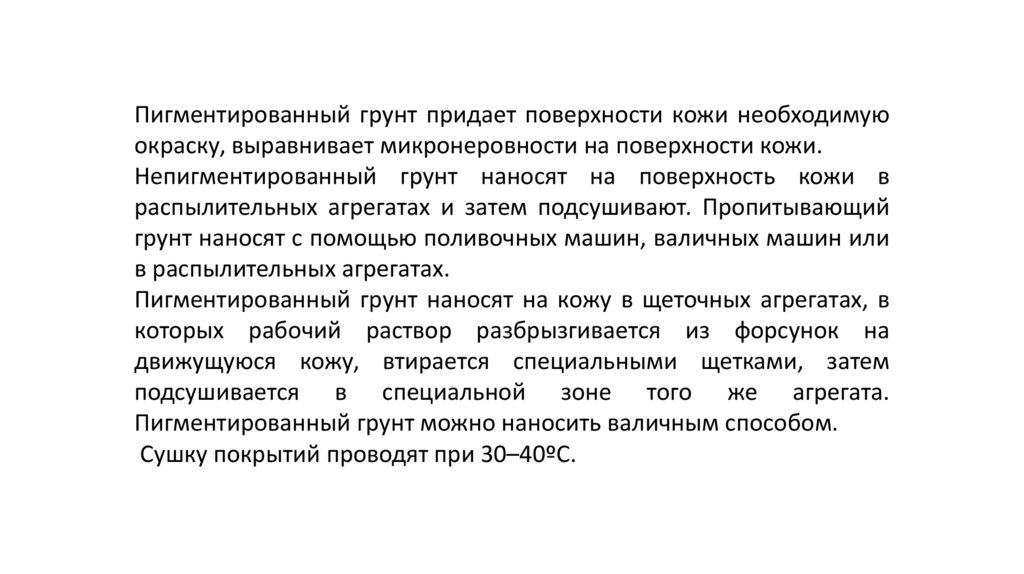

Пигментированный грунт придает поверхности кожи необходимуюокраску, выравнивает микронеровности на поверхности кожи.

Непигментированный грунт наносят на поверхность кожи в

распылительных агрегатах и затем подсушивают. Пропитывающий

грунт наносят с помощью поливочных машин, валичных машин или

в распылительных агрегатах.

Пигментированный грунт наносят на кожу в щеточных агрегатах, в

которых рабочий раствор разбрызгивается из форсунок на

движущуюся кожу, втирается специальными щетками, затем

подсушивается в специальной зоне того же агрегата.

Пигментированный грунт можно наносить валичным способом.

Сушку покрытий проводят при 30–40ºС.

129.

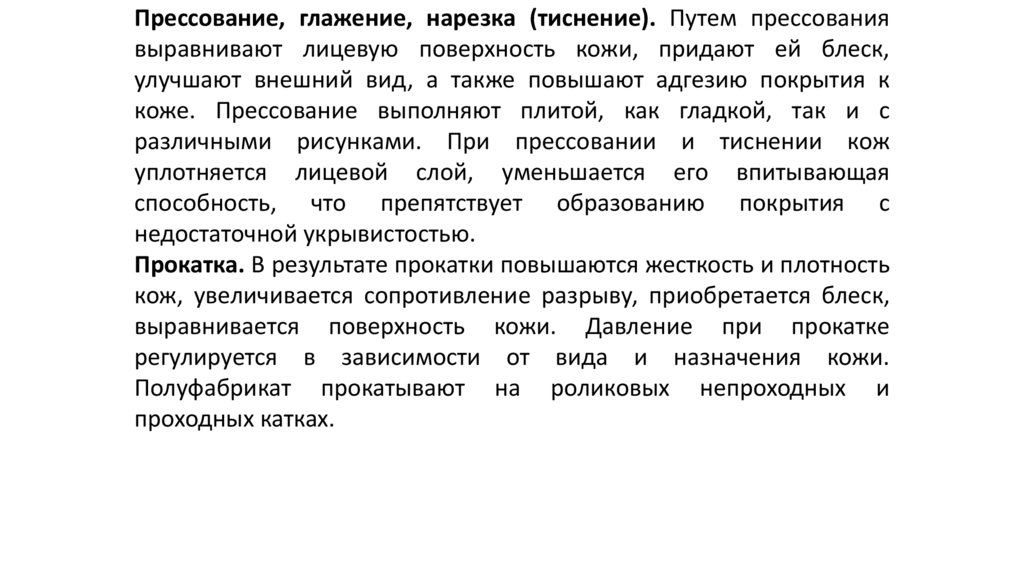

Прессование, глажение, нарезка (тиснение). Путем прессованиявыравнивают лицевую поверхность кожи, придают ей блеск,

улучшают внешний вид, а также повышают адгезию покрытия к

коже. Прессование выполняют плитой, как гладкой, так и с

различными рисунками. При прессовании и тиснении кож

уплотняется лицевой слой, уменьшается его впитывающая

способность, что препятствует образованию покрытия с

недостаточной укрывистостью.

Прокатка. В результате прокатки повышаются жесткость и плотность

кож, увеличивается сопротивление разрыву, приобретается блеск,

выравнивается поверхность кожи. Давление при прокатке

регулируется в зависимости от вида и назначения кожи.

Полуфабрикат прокатывают на роликовых непроходных и

проходных катках.

130.

Покрывное крашение. Покрывная краска —композиция, в составкоторой входят различные пленкообразователи, пигменты,

красители, пластификаторы, а также вспомогательные добавки.

Покрывную краску (средние слои покрытия) наносят на

загрунтованную поверхность кожи очень тонкими слоями путем

многократного распыления (3-4 покрытия с промежуточной

подсушкой).

Покрывному крашению подвергают кожу, имеющую и не имеющую

естественную лицевую поверхность, лакируют же кожу только с

естественной лицевой поверхностью. Краски на кожу особенно с не