Similar presentations:

9 лекция

1.

Лекция 9Термогидрокаталитические процессы.

Гидроочистка нефтяного сырья.

1

2. Содержание лекции

1.2.

3.

4.

Классификация термогидрокаталитических процессов.

Гидроочистка нефтяного сырья. Химизм процесса.

Катализаторы. Производство катализатора

гидроочистки.

Основные факторы процесса.

4.1. Температура

4.2. Объемная скорость подачи сырья

4.3. Давление

4.4. Тепловой эффект

4.5. Требования к сырью

4.6. Расход водорода

2

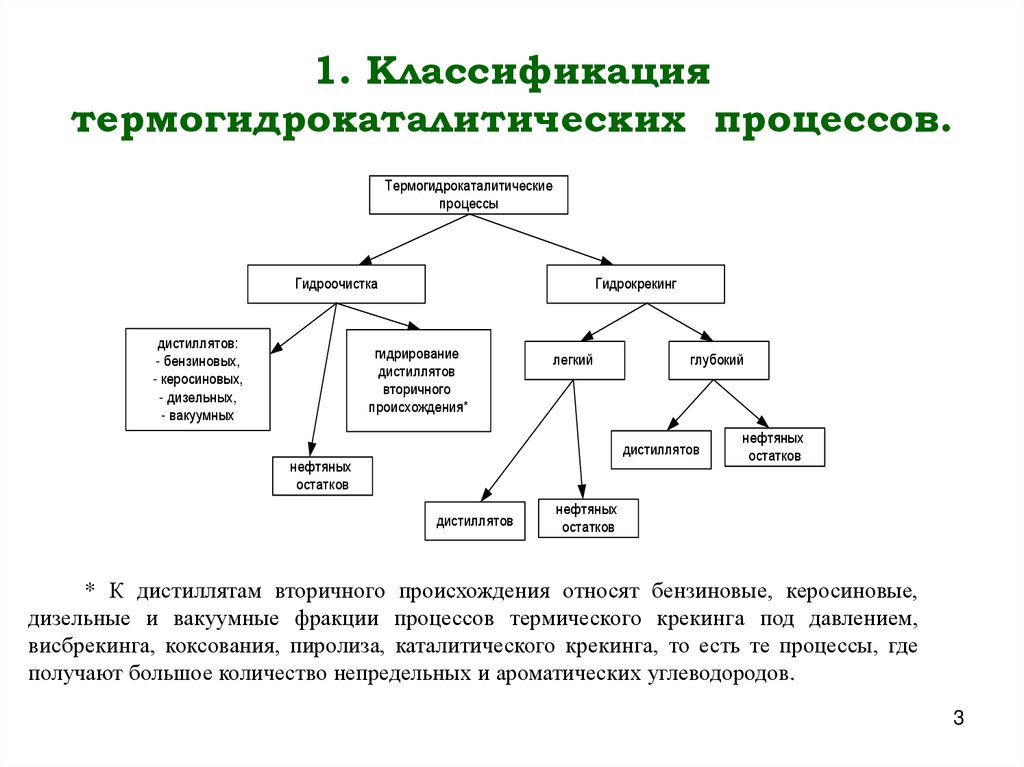

3. 1. Классификация термогидрокаталитических процессов.

Термогидрокаталитическиепроцессы

Гидроочистка

дистиллятов:

- бензиновых,

- керосиновых,

- дизельных,

- вакуумных

Гидрокрекинг

гидрирование

дистиллятов

вторичного

происхождения*

легкий

глубокий

дистиллятов

нефтяных

остатков

дистиллятов

нефтяных

остатков

нефтяных

остатков

* К дистиллятам вторичного происхождения относят бензиновые, керосиновые,

дизельные и вакуумные фракции процессов термического крекинга под давлением,

висбрекинга, коксования, пиролиза, каталитического крекинга, то есть те процессы, где

получают большое количество непредельных и ароматических углеводородов.

3

4. 2. Гидроочистка нефтяного сырья.

Назначение процесса – очищение водородом нефтяныхфракций от сернистых , олефиновых, азотистых и

кислородсодержащих соединений.

Деструкция сырья составляет менее 10% мас.

Наиболее известные

катализаторные компании: Holder

Topce; Griterion; Chevron.

4

5.

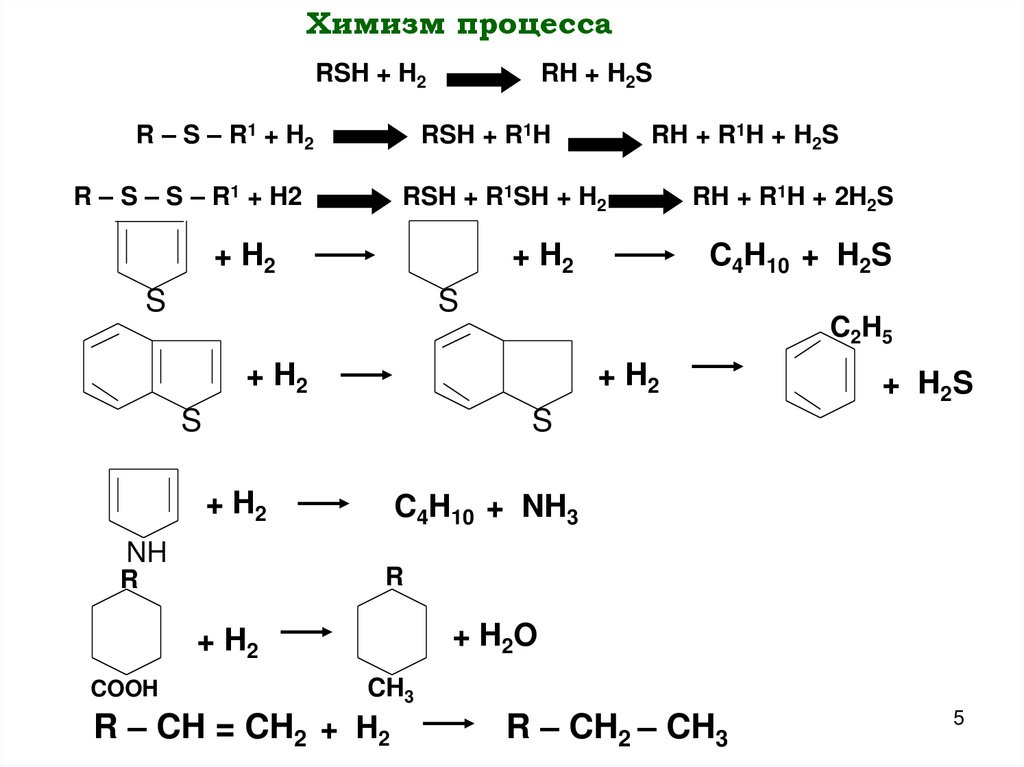

Химизм процессаRSH + H2

R – S – R1 + H2

RH + H2S

RSH + R1H

R – S – S – R1 + H2

RSH + R1SH + H2

+ H2

+ H2

S

RH + R1H + 2H2S

C4H10 + H2S

S

C 2H 5

+ H2

+ H2

S

+ H2S

S

+ H2

NH

C4H10 + NH3

R

R

+ H2O

+ H2

COOH

RH + R1H + H2S

CH3

R – CH = CH2 + H2

R – CH2 – CH3

5

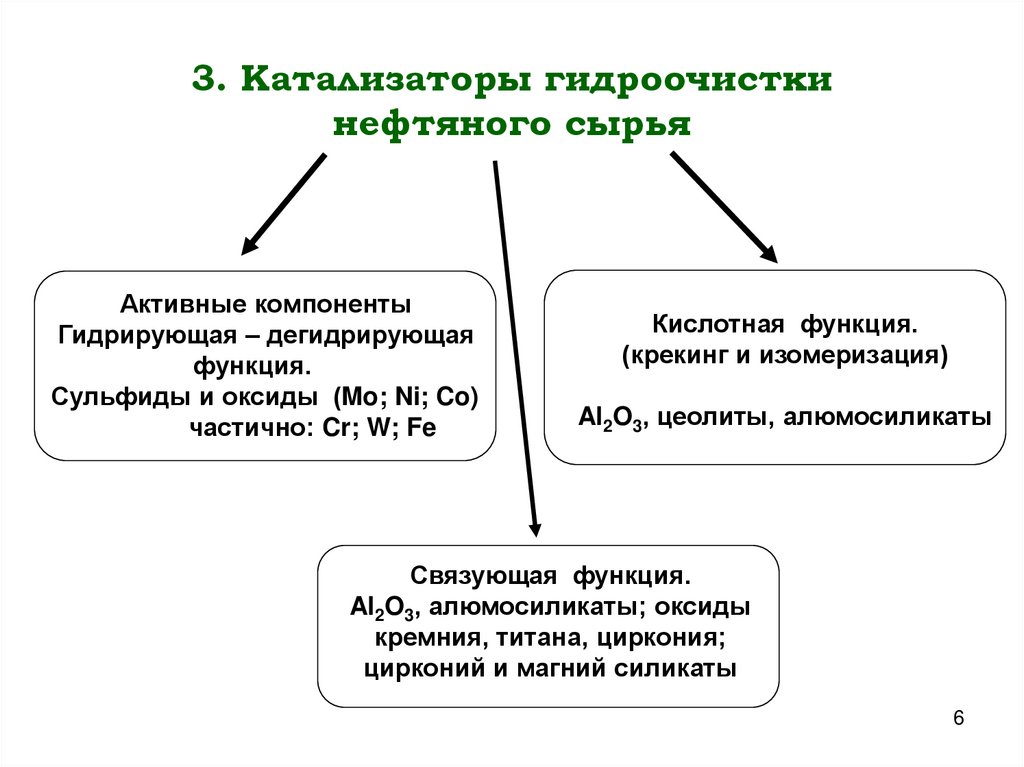

6. 3. Катализаторы гидроочистки нефтяного сырья

Активные компонентыГидрирующая – дегидрирующая

функция.

Сульфиды и оксиды (Mo; Ni; Co)

частично: Cr; W; Fe

Кислотная функция.

(крекинг и изомеризация)

Al2O3, цеолиты, алюмосиликаты

Связующая функция.

Al2O3, алюмосиликаты; оксиды

кремния, титана, циркония;

цирконий и магний силикаты

6

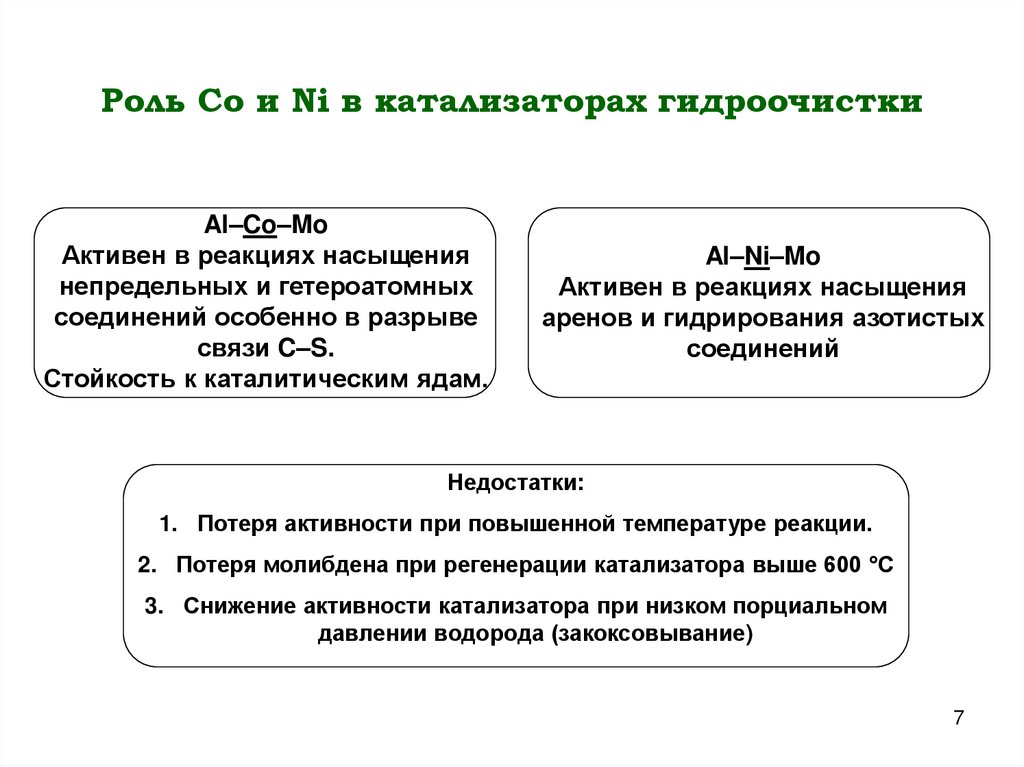

7. Роль Co и Ni в катализаторах гидроочистки

Al–Co–MoАктивен в реакциях насыщения

непредельных и гетероатомных

соединений особенно в разрыве

связи C–S.

Стойкость к каталитическим ядам.

Al–Ni–Mo

Активен в реакциях насыщения

аренов и гидрирования азотистых

соединений

Недостатки:

1. Потеря активности при повышенной температуре реакции.

2. Потеря молибдена при регенерации катализатора выше 600 °С

3. Снижение активности катализатора при низком порциальном

давлении водорода (закоксовывание)

7

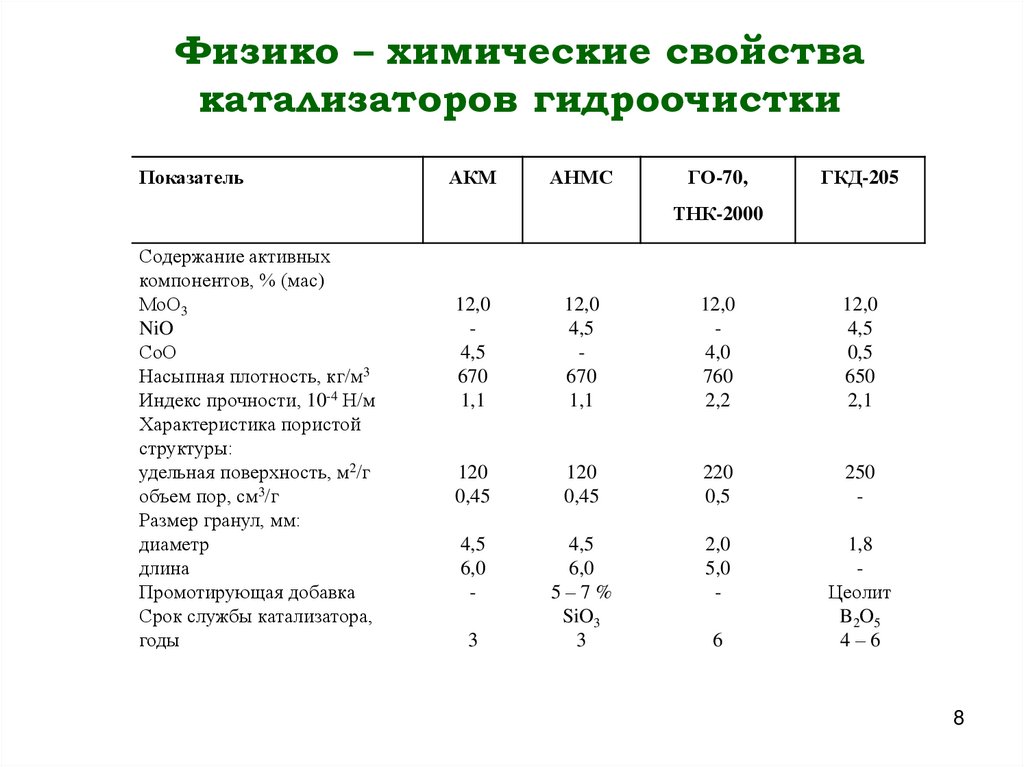

8. Физико – химические свойства катализаторов гидроочистки

ПоказательАКМ

АНМС

ГО-70,

ГКД-205

ТНК-2000

Содержание активных

компонентов, % (мас)

МоО3

NiO

СоО

Насыпная плотность, кг/м3

Индекс прочности, 10-4 Н/м

Характеристика пористой

структуры:

удельная поверхность, м2/г

объем пор, см3/г

Размер гранул, мм:

диаметр

длина

Промотирующая добавка

Срок службы катализатора,

годы

12,0

4,5

670

1,1

12,0

4,5

670

1,1

12,0

4,0

760

2,2

12,0

4,5

0,5

650

2,1

120

0,45

120

0,45

220

0,5

250

-

4,5

6,0

-

4,5

6,0

5–7%

SiO3

3

2,0

5,0

-

1,8

Цеолит

B2O5

4–6

3

6

8

9. Регенерация катализатора гидроочистки.

Наиболее сильные яды – сернистые, смолистоасфальтеновыевещества и соединения металлов. Последние необратимо

дезактивирует катализаторы.

Срок службы катализаторов гидроочистки

Средний срок

службы, м3 сырья на

1 кг катализатора

Число

регенераций

Максимальный средний

срок службы, м3 сырья

на 1 кг катализатора

Бензин

67,0

5

334

Керосин

50,0

4

201

Дизельная фр.

29,0

3,5

101,5

Вакуумный газоль

24,2

2

52,5

Тяжелый газойль

17,9

2,5

44,5

Коксования

11,2

2,5

28

Крекинга

10,5

2,5

26,2

Пиролиза

11,6

2

23,1

- < 0,01

4,2

-

4,6

- 0,01 – 0,015

1,6

-

1,6

Сырье гидроочистки

Прямогонные

Бнзин

Остаточное сырье с

разным содержанием

металлов, % мас.

9

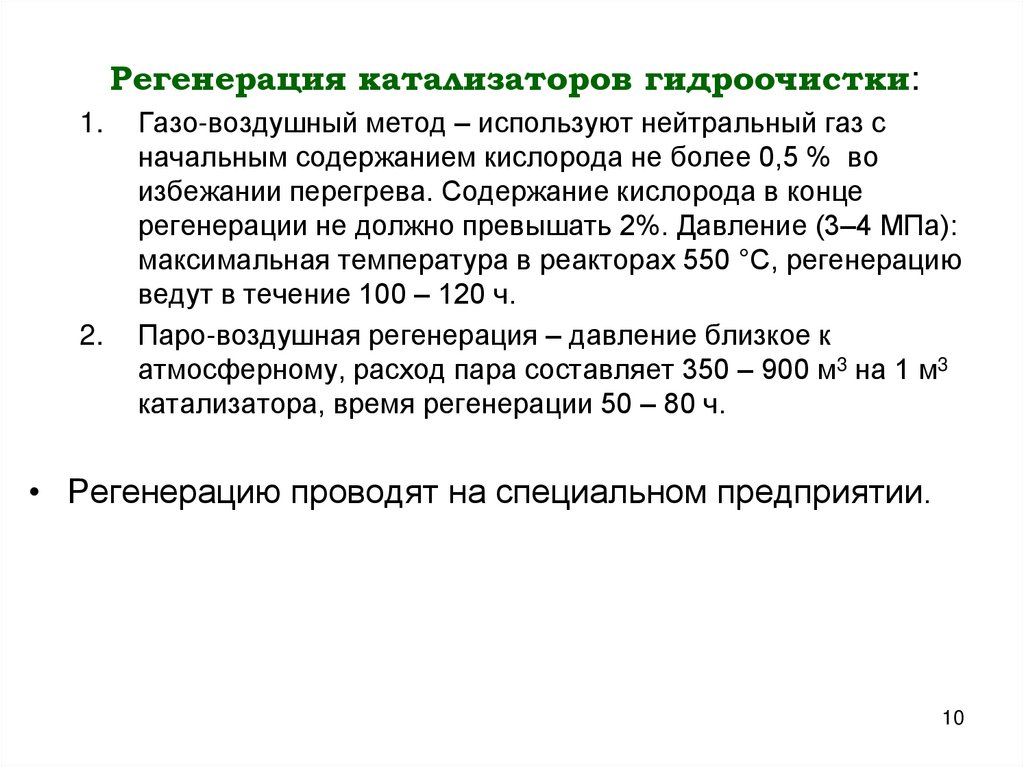

10.

Регенерация катализаторов гидроочистки:1.

2.

Газо-воздушный метод – используют нейтральный газ с

начальным содержанием кислорода не более 0,5 % во

избежании перегрева. Содержание кислорода в конце

регенерации не должно превышать 2%. Давление (3–4 МПа):

максимальная температура в реакторах 550 °С, регенерацию

ведут в течение 100 – 120 ч.

Паро-воздушная регенерация – давление близкое к

атмосферному, расход пара составляет 350 – 900 м3 на 1 м3

катализатора, время регенерации 50 – 80 ч.

• Регенерацию проводят на специальном предприятии.

10

11.

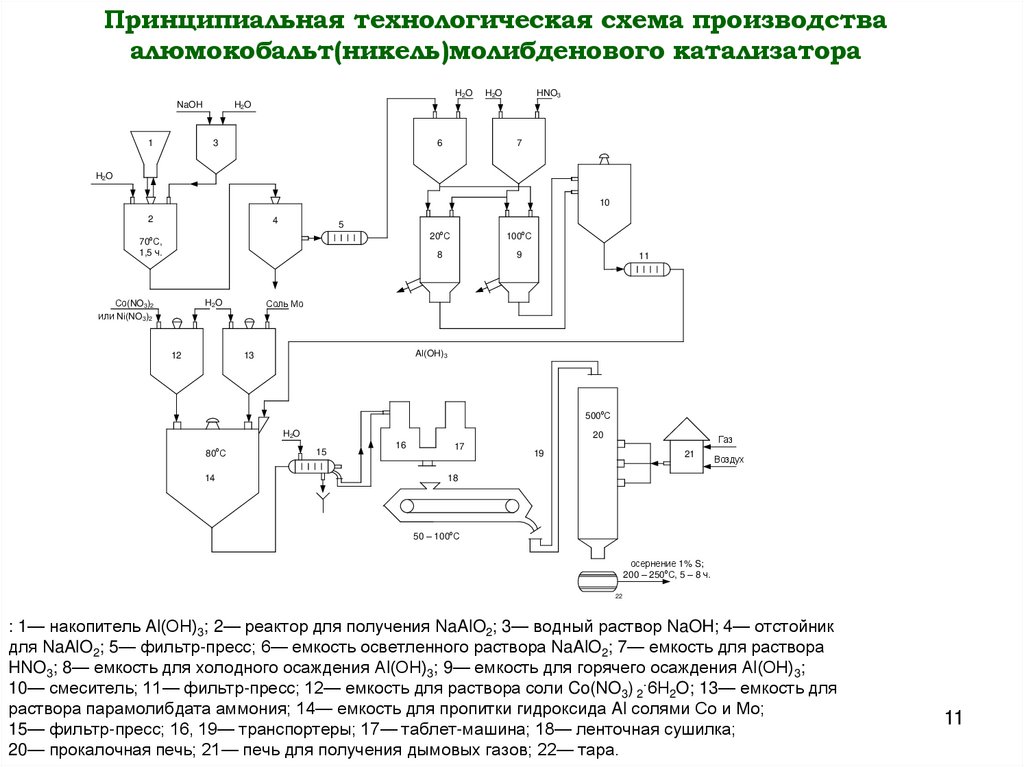

Принципиальная технологическая схема производстваалюмокобальт(никель)молибденового катализатора

H2O

NaOH

1

H2O

HNO3

H2O

3

6

7

H 2O

10

2

4

5

70оС,

1,5 ч.

Со(NO3)2

или Ni(NO3)2

100оС

8

9

11

Соль Мо

H2O

12

20оС

Al(OH)3

13

500оС

H2O

о

80 С

14

20

15

16

17

Газ

19

21

Воздух

18

50 – 100оС

осернение 1% S;

200 – 250оС, 5 – 8 ч.

22

: 1— накопитель Al(ОН)3; 2— реактор для получения NaAlO2; 3— водный раствор NaOH; 4— отстойник

для NaAlO2; 5— фильтр-пресс; 6— емкость осветленного раствора NaAlO2; 7— емкость для раствора

HNO3; 8— емкость для холодного осаждения Аl(ОН)3; 9— емкость для горячего осаждения Аl(ОН)3;

10— смеситель; 11— фильтр-пресс; 12— емкость для раствора соли Co(NO3) 2·6Н2O; 13— емкость для

раствора парамолибдата аммония; 14— емкость для пропитки гидроксида Al солями Со и Мо;

15— фильтр-пресс; 16, 19— транспортеры; 17— таблет-машина; 18— ленточная сушилка;

20— прокалочная печь; 21— печь для получения дымовых газов; 22— тара.

11

12.

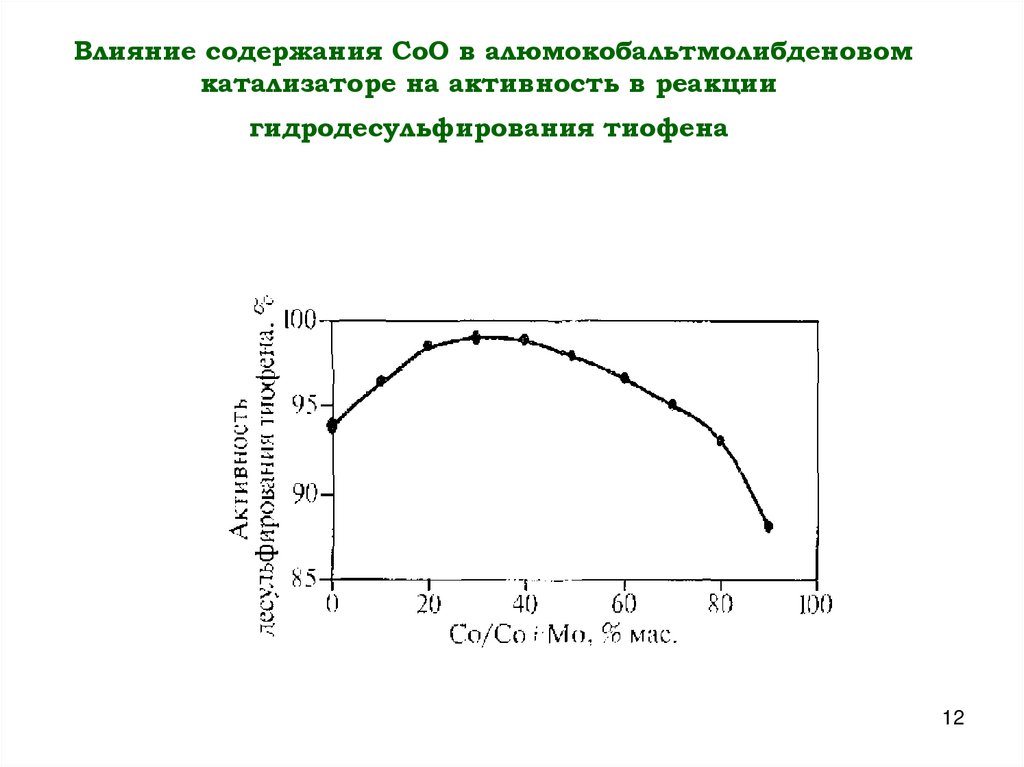

Влияние содержания СоО в алюмокобальтмолибденовомкатализаторе на активность в реакции

гидродесульфирования тиофена

12

13.

Технологическая схема производства цеолитсодержащегоAl-Ni-Mo-Si-O катализатора

1 — емкость для суспензии NaY цеолита; 1, 2, 4, 6, 10 — фильтр-прессы, 3 — емкость

суспензии Al(NO3)3; 5,7 — емкости проведения ионного обмена; 8 — емкость для пропитки

суспензии А1(ОН)3 водными растворами солей никеля и молибдена; 11 — накопитель;

12 — стол для просеивания частиц; 13 — таблет-машина; 14 — шнек-пресс; 15 — шахтная

сушилка; 16 — подъемник; 17 — вибросито; 18 — прокалочная печь; 19 — печь для

получения дымовых газов

13

14.

Принципиальная технологическая схема производствавысокосернистого никель-вольфрамового катализатора.

1,2,7 — емкости для водных растворов Ni(NO3)2·6H20, Na2CO3, H2WO4; 3,4 — мерники

растворов; 5 — чан-осадитель; 6 — фильтр-пресс; 8 — смеситель; 9 — таблет-машина; 10 —

печь для провяливания таблеток; 11 — печь для просушки таблеток; 12 — печь для получения

дымовых газов; 13 теплообменник; 14 — шнековая печь; 15 — ударно-дисковая машина; 16 —

бункер для размолотого катализатора; 17 — смесительные бегунки; 18 — таблет-машина; 19 —

тара

14

15.

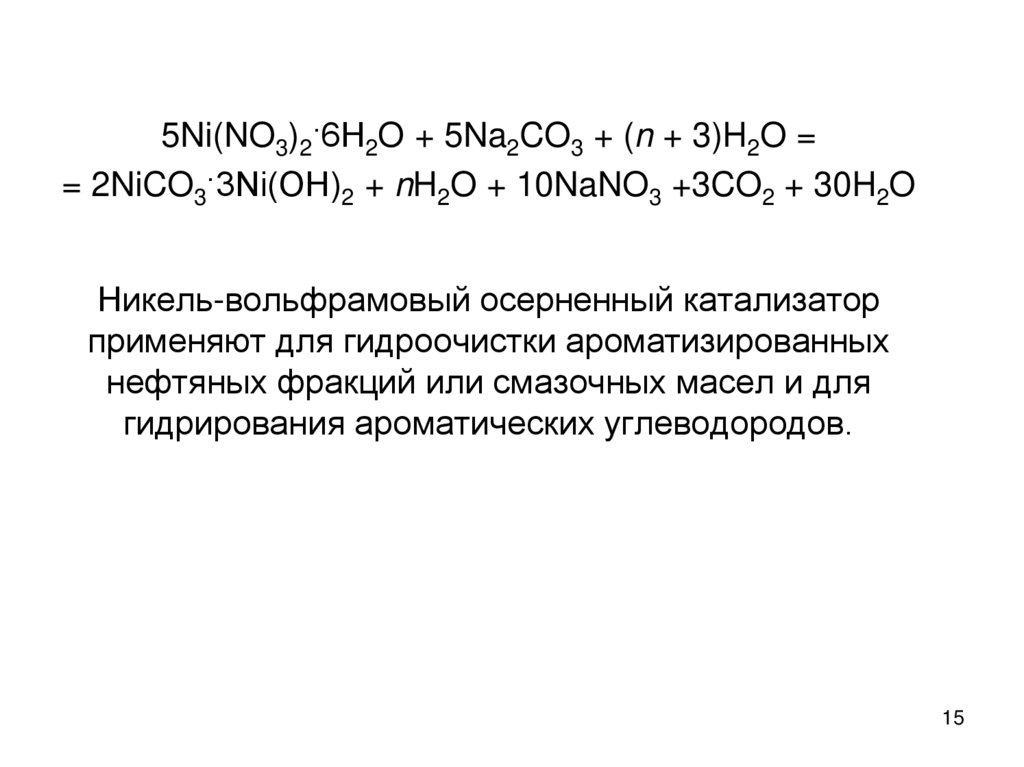

5Ni(NO3)2·6H2O + 5Na2CO3 + (n + 3)H2O == 2NiCO3·3Ni(OH)2 + nH2O + 10NaNO3 +3CO2 + 30H2O

Никель-вольфрамовый осерненный катализатор

применяют для гидроочистки ароматизированных

нефтяных фракций или смазочных масел и для

гидрирования ароматических углеводородов.

15

16.

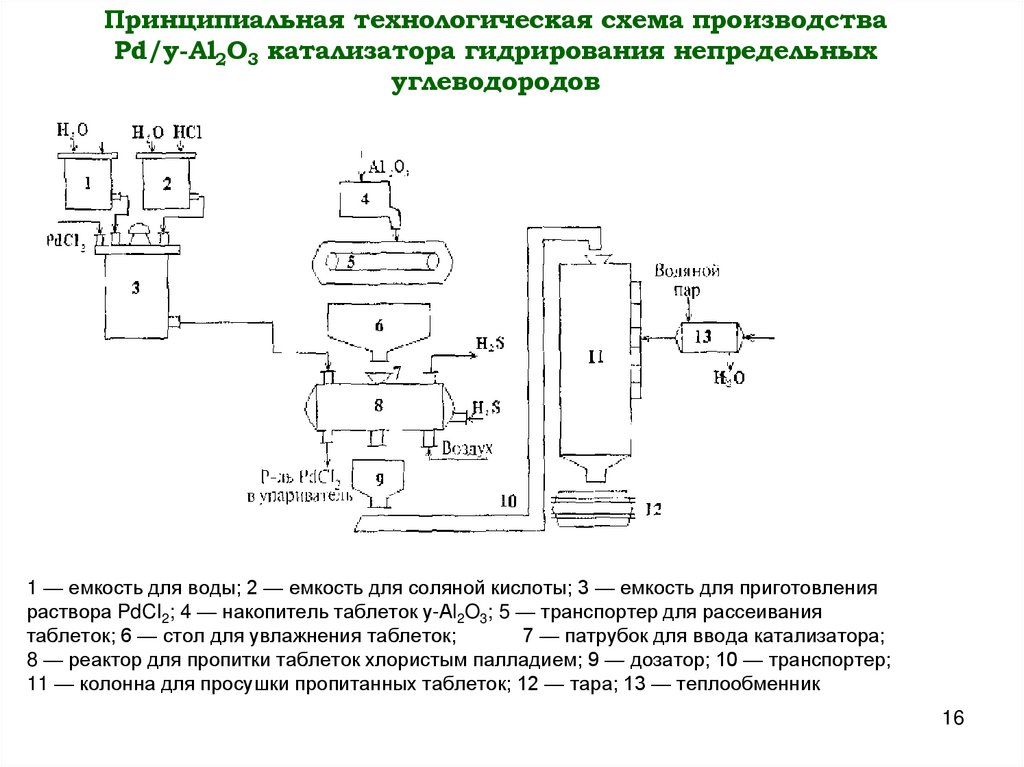

Принципиальная технологическая схема производстваPd/y-Al2O3 катализатора гидрирования непредельных

углеводородов

1 — емкость для воды; 2 — емкость для соляной кислоты; 3 — емкость для приготовления

раствора PdCI2; 4 — накопитель таблеток у-Аl2O3; 5 — транспортер для рассеивания

таблеток; 6 — стол для увлажнения таблеток;

7 — патрубок для ввода катализатора;

8 — реактор для пропитки таблеток хлористым палладием; 9 — дозатор; 10 — транспортер;

11 — колонна для просушки пропитанных таблеток; 12 — тара; 13 — теплообменник

16

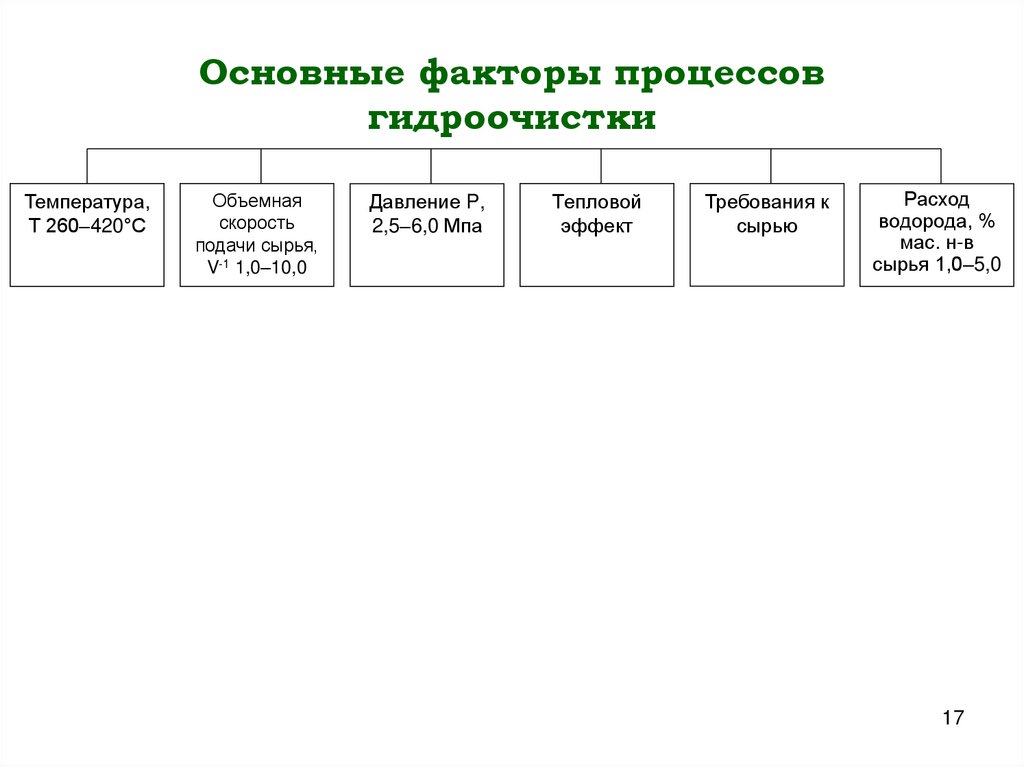

17. Основные факторы процессов гидроочистки

Температура,Т 260–420°С

Объемная

скорость

подачи сырья,

V-1 1,0–10,0

Давление P,

2,5–6,0 Мпа

Тепловой

эффект

Требования к

сырью

Расход

водорода, %

мас. н-в

сырья 1,0–5,0

17

18. 4.1.Температура (260-420°С)

Ее увеличение приводит к повышению скорости деструкцииуглеводородов; выхода газа; расхода водорода;

отложению кокса на катализаторе.

18

19. 4.2. Объемная скорость подачи сырья (V-1 - 1,0–10,0)

При ее увеличении происходит:- снижение температуры процесса;

- повышение выхода целевых продуктов;

- уменьшение расхода водорода;

- повышение продолжительности цикла работы

катализатора.

19

20. 4.3. Давление (2,5–6,0 Мпа)

Его повышение способствует:- увеличению обессеривания; конверсии; длительности

пробега между регенерациями; капитальных и

эксплуатационных затрат.

- снижению коксообразования на катализаторах;

20

21. 4.4. Тепловой эффект

• При гидрировании непредельных тепловой эффектбольшой 260-500 кДж/кг

• При гидроочистке прямогонных топлив тепловой эффект

невелик – 70-80 кДж/кг

21

22. 4.5. Требования к сырью

• Должно быть влаги < 0,03% мас.; азота < 0,12 % мас;асфальтенов < 0,05 % мас; тяжелых металлов < 2 г/т.

• Отсутствие механических примесей

• Отсутствие контакта с воздухом

22

23. 4.6.Расход водорода

Его увеличение приводит к повышению глубиныобессеривания для сернистых дистиллятов и степени

превращения сырья.

23

chemistry

chemistry