Similar presentations:

29

1.

Наладка вспомогательныхузлов и механизмов

токарных станков с ЧПУ

2.

Введение: Почему наладкавспомогательных узлов критична

1

2

Точность и Качество

Обработка деталей напрямую

Стабильность и

Безопасность

зависит от правильной настройки.

Вспомогательные узлы, такие как

Неточная наладка ведет к

системы охлаждения и смены

отклонениям от заданных

инструмента, обеспечивают

размеров и чистоты поверхности.

бесперебойную и безопасную

работу станка.

3

Минимизация Потерь

Ошибки наладки несут за собой высокий риск брака, быстрого износа

инструмента и дорогостоящих простоев оборудования.

3.

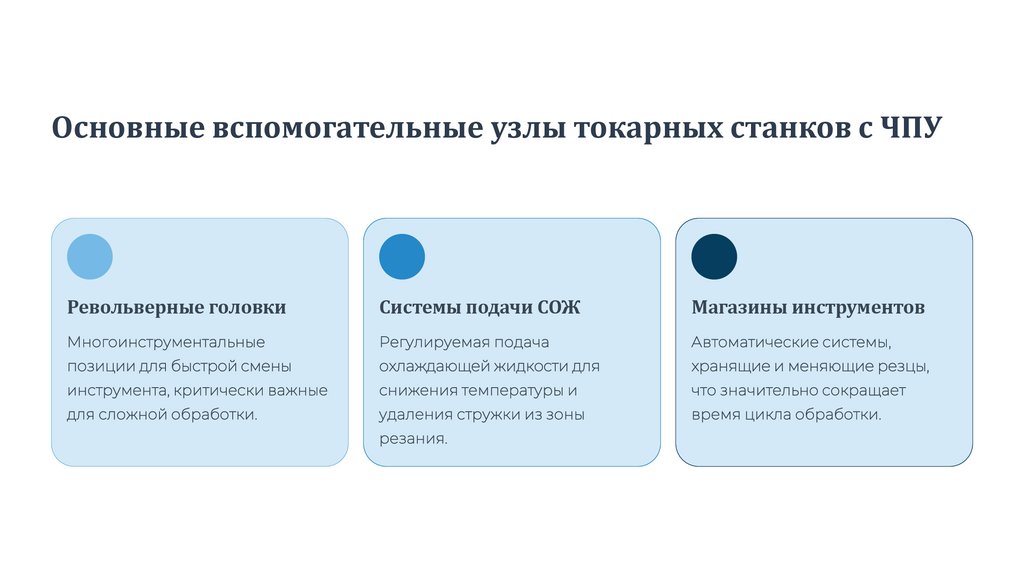

Основные вспомогательные узлы токарных станков с ЧПУРевольверные головки

Системы подачи СОЖ

Магазины инструментов

Многоинструментальные

Регулируемая подача

Автоматические системы,

позиции для быстрой смены

охлаждающей жидкости для

хранящие и меняющие резцы,

инструмента, критически важные

снижения температуры и

что значительно сокращает

для сложной обработки.

удаления стружки из зоны

время цикла обработки.

резания.

4.

Наладка револьверной головки: точность позиционирования01

02

Индексация и Жесткость

Регулировка Резца

Обеспечение высокой жесткости

Использование точных

револьвера с помощью

регулировочных винтов для

плоскозубчатых муфт для

установки резца в строго

стабильной и точной обработки.

определенном положении по

высоте и рабочим координатам.

03

Сменные Блоки

Применение сменных инструментальных блоков позволяет проводить

быструю переналадку вне станка, сокращая простои.

5.

Установка и калибровка инструментаВозврат в Нулевую Точку (G28)

Эталонная позиция станка, от которой отсчитываются все рабочие

координаты инструмента для обеспечения повторяемости.

Определение Координат

Измерение длины и радиуса инструмента (D и T) с использованием

пробной резки или автоматических бесконтактных систем.

Компенсация Геометрии

Ввод измеренных данных в систему ЧПУ для автоматической

коррекции траектории и обеспечения точности обработки.

6.

Настройка режимов резания и их влияниеРежимы резания — это критические параметры, которые напрямую влияют на износ инструмента, качество

поверхности и эффективность производства.

1

2

3

Программная Оптимизация

Нагрузка на Узлы

Глубина, Подача, Скорость

Правильный баланс этих параметров минимизирует вибрации, продлевает срок службы инструмента и снижает

нагрузку на узлы подачи и шпиндель.

7.

Параметры ЧПУ: Настройка механики и логикиПараметры ЧПУ являются цифровым отражением механических возможностей станка. Их точная настройка

критична для синхронизации всех вспомогательных механизмов.

Настройка ограничителей и датчиков положения осей.

Установка параметров мощности и скорости шпинделя.

Конфигурация логики безопасности и автоматической компенсации инструмента.

8.

Современные технологии для эффективной наладкиСпециализированное ПО

Системы Мониторинга

Платформы Управления

Использование CAD/CAM систем и

Внедрение датчиков для

Оптимизация процессов наладки на

симуляторов для автоматического

непрерывного контроля состояния

базе систем управления, таких как

расчета траекторий и режимов

узлов, предсказывая отказы

Mitsubishi CNC или Mach3, для

резания, минимизируя ручные

(предиктивное обслуживание).

повышения производительности.

ошибки.

9.

Практические советы и типичные ошибкиСоветы для идеальной наладки

Точная Установка

Всегда перепроверяйте фиксацию инструмента и правильность установки детали в

патроне.

Направление СОЖ

Убедитесь, что струя СОЖ направлена точно в зону резания для эффективного

охлаждения и смазки.

Калибровка Нуля

Регулярно подтверждайте точность возврата в нулевую точку станка.

Распространенные ошибки

Перекосы и неправильная фиксация резцовых блоков.

Недооценка важности чистоты системы СОЖ и фильтров.

Использование изношенного или неверно заточенного инструмента.

10.

Заключение: Ключ к эффективности — точная исвоевременная наладка

Совершенствование Процессов

1

Постоянное улучшение методов наладки гарантирует лидерство в производственной сфере.

Инвестиции в Технологии

2

Внедрение современных систем окупается снижением брака и простоев

оборудования.

Качество и Производительность

3

Правильная наладка вспомогательных узлов —

фундамент для достижения максимальной

эффективности.

industry

industry