Similar presentations:

Основные режимы станка с ЧПУ

1. Основные режимы станка с ЧПУ. Режим ручного ввода данных.

2. Что такое режим ручного ввода данных (MDI)?

MDI (Manual Data Input) — эторежим управления станком с ЧПУ,

который позволяет оператору

ввести вручную короткую

программу и немедленно ее

выполнить без необходимости

создания полного управляющей

программы и записи ее в память

станка. Проще говоря, это способ

быстро дать станку команду сделать

что-то простое, "здесь и сейчас".

3. Основная цель и преимущества режима MDI

· Скорость и оперативность: Для простых действийне нужно писать, сохранять и вызывать файл УП.

· Гибкость: Идеален для разовых операций,

которые не являются частью основной программы.

· Вспомогательные операции: Часто используется

для подготовки станка к работе (например,

установить нулевую точку, сменить инструмент,

прогреть станок).

· Отладка и настройка: Позволяет проверить

отдельную команду (например, правильность

скорости шпинделя или траектории движения)

перед тем, как вставлять ее в основную программу.

4. Важные особенности и ограничения

· Несохранность: Введенная программаобычно не сохраняется в памяти станка

после выключения питания или выхода

из режима MDI. Это "одноразовая"

команда.

· Ограничение на длину: Размер буфера

MDI ограничен. Нельзя ввести

полноценную программу на 1000 строк.

Обычно это 5-10 строк.

· Безопасность: Оператор несет полную

ответственность за введенные команды.

Ошибка (например, неправильный знак у

координаты Z) может привести к аварии

(поломке инструмента, станка или

травме). Необходимо перед запуском

мысленно смоделировать траекторию

движения инструмента.

5. Отличие MDI от других режимов

• От JOG (Ручного режима): В JOGоператор непрерывно нажимает

джойстик или кнопки для перемещения

осей. В MDI он задает команду текстом,

а станок выполняет ее автоматически.

• От HANDLE (Режима ручного маховика):

Режим маховика позволяет точно

позиционировать инструмент вручную с

помощью вращающейся ручки. MDI —

это программное управление.

• От MEM (Автоматического режима): В

MEM выполняется полная, сохраненная

в памяти программа. MDI — для

коротких, разовых команд.

6. Итог:

Режим MDI — это мощный иудобный инструмент для опытного

оператора, который значительно

ускоряет подготовительные и

вспомогательные операции, делая

работу на станке с ЧПУ более гибкой

и эффективной.

7. Основные режимы станка с ЧПУ. Режим автоматической обработки по управляющей программе.

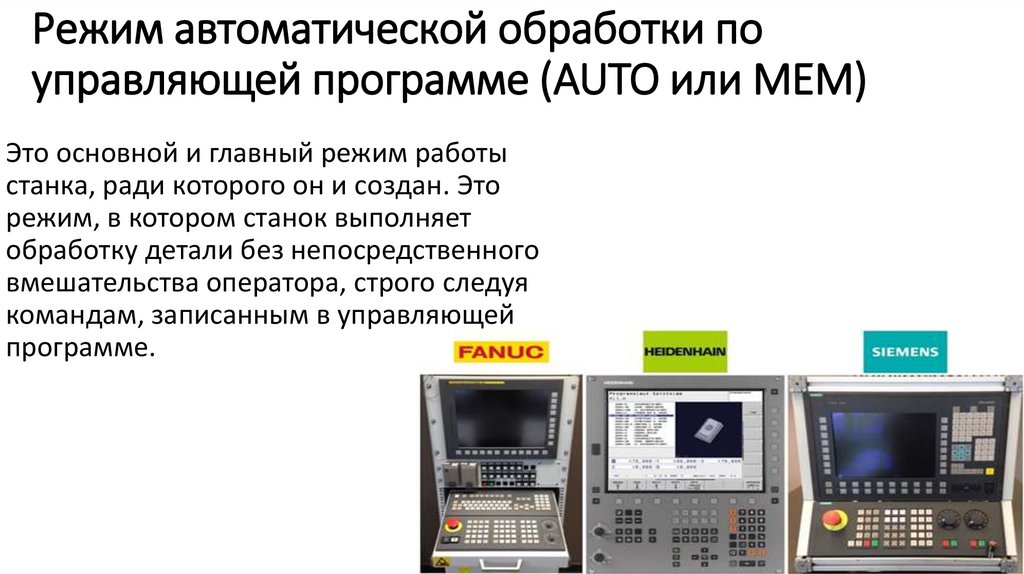

8. Режим автоматической обработки по управляющей программе (AUTO или MEM)

Это основной и главный режим работыстанка, ради которого он и создан. Это

режим, в котором станок выполняет

обработку детали без непосредственного

вмешательства оператора, строго следуя

командам, записанным в управляющей

программе.

9. Суть процесса:

1. Подготовка: Оператор заранееподготавливает управляющую программу и

загружает ее в память ЧПУ.

2. Настройка: В ручном режиме

производится наладка станка: установка

заготовки, инструмента, задание нулевых

точек (привязка программы к заготовке).

3. Запуск: Переключатель переводится в

положение AUTO.

4. Выполнение: Оператор нажимает кнопку

"Пуск". Станок начинает автоматическое

выполнение программы: включает

шпиндель, подает охлаждающую жидкость,

перемещает инструменты по заданным

траекториям, меняет инструмент и т.д.

10. Ключевые особенности и подрежимы внутри AUTO:

· Работа из памяти (MEM): Программа выполняется непосредственно извнутренней памяти контроллера ЧПУ. Это основной способ работы.

· Режим одиночных команд (Single Block или SBK): После выполнения одной

кадровой команды программы станок останавливается и ждет следующего

нажатия "Пуск". Это крайне важный режим для отладки и проверки

программы перед полным запуском. Позволяет контролировать каждый шаг

станка и избежать аварийной ситуации.

· Режим сухого хода (Dry Run): Станок выполняет все перемещения по

программе, но на повышенной скорости и без вращения шпинделя (или на

очень низких оборотах). Используется для проверки правильности траекторий

движения инструмента без фактического резания материала.

11.

· Пропуск кадра (Optional Block Skip / BSK): Программа можетсодержать кадры, помеченные специальным символом. Если эта

функция активирована, контроллер пропускает такие кадры.

Полезно для программ, где есть дополнительные операции

(например, чистовой проход), которые нужно выполнять не всегда.

· Feed Hold: Пауза выполнения программы — перемещение осей

останавливается, но шпиндель продолжает вращаться. Можно

возобновить выполнение с места остановки.

· Cycle Stop: Полная остановка программы.

· Экстренный останов (Emergency Stop): Немедленное аварийное

отключение всех систем станка.

12. Плюсы:

• Автоматизация производства — участиеоператора сводится к минимуму,

оборудование работает практически

автономно. Алгоритм выполнения

технологических операций прописан в

управляющей программе, станок

самостоятельно выполняет действия.

• Точность и повторяемость обработки — по

одной и той же программе можно изготовить

тысячи практически идентичных деталей.

• Производственная гибкость — для обработки

разных деталей достаточно заменить

программу, которая может быть

использована неограниченное количество

раз.

• Высокая производительность — снижение

количества простоев в течение рабочего

цикла, возможность точно рассчитать время

обработки, увеличить загрузку оборудования.

13. Минусы:

• Риск ошибок в написании программ —ошибки в коде могут привести к браку,

возникают зарезы или недорезы заготовки.

• Долгая отработка УП — связана с

исправлением ошибок в коде, отсутствием

информации о технологической оснастке и

вылетах инструментов, превышением

лимитов перемещения элементов станка.

• Высокая вероятность поломки инструмента

и/или станка с ЧПУ из-за ошибок в тексте

управляющей программы.

• Невозможно разрабатывать УП для деталей

со сложной геометрией свободной формы

(штампы, лопатки турбин, импеллеры и т. д.),

а также траектории современных методов

обработки

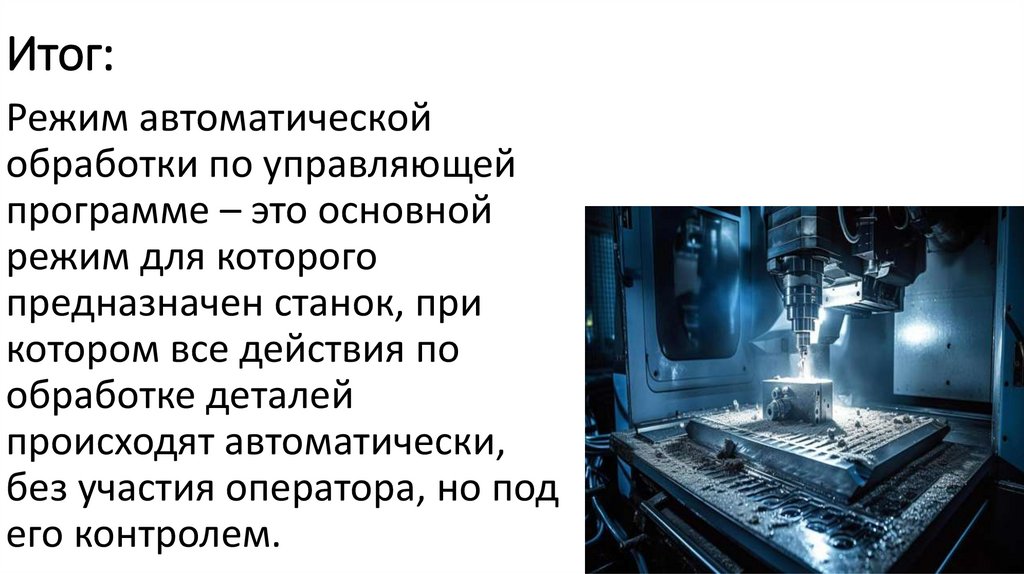

14. Итог:

Режим автоматическойобработки по управляющей

программе – это основной

режим для которого

предназначен станок, при

котором все действия по

обработке деталей

происходят автоматически,

без участия оператора, но под

его контролем.

industry

industry