Similar presentations:

лекция 13-14

1.

Составитель: Курсакова Л.В.преподаватель КузГТу

Прокопьевск, 2024

2.

3.

Этот метод позволяет докопаться докорневой причины и изменить процесс так,

чтобы он работал без ошибок, в нужном

формате.

Ключевой особенностью QRQC является

то, что данный инструмент должен начинать

работать сразу на месте обнаружения и

возникновения проблемы.

Создается автономная команда из

представителей подразделения, в котором

возникла проблема, и уполномоченных

представителей причастных подразделений,

возглавляемая руководителем.

4.

Врамках

процедуры

быстрого

реагирования для определения коренной

причины

возникновения

проблемы

по

решению автономной команды используются

следующие методы и инструменты: «5Почему» анализ, диаграмма Парето, диаграмма

Исикавы, метод PDCA, метод 8D.

Решение проблем осуществляется на 3-х

уровнях:

1-й уровень - проблема рассматривается

рабочей группой непосредственно на рабочем

месте и на пятиминутных совещаниях

производственных участков.

5.

6.

После этого силами рабочей группыразрабатываются корректирующие действия.

В состав рабочей группы входят:

производственный

мастер,

технолог,

работник ОТК и, при необходимости,

рабочий, изготовивший данную продукцию.

2-й уровень - проблема выносится на

ежедневное совещание у начальника цеха,

где принимается решение об открытии

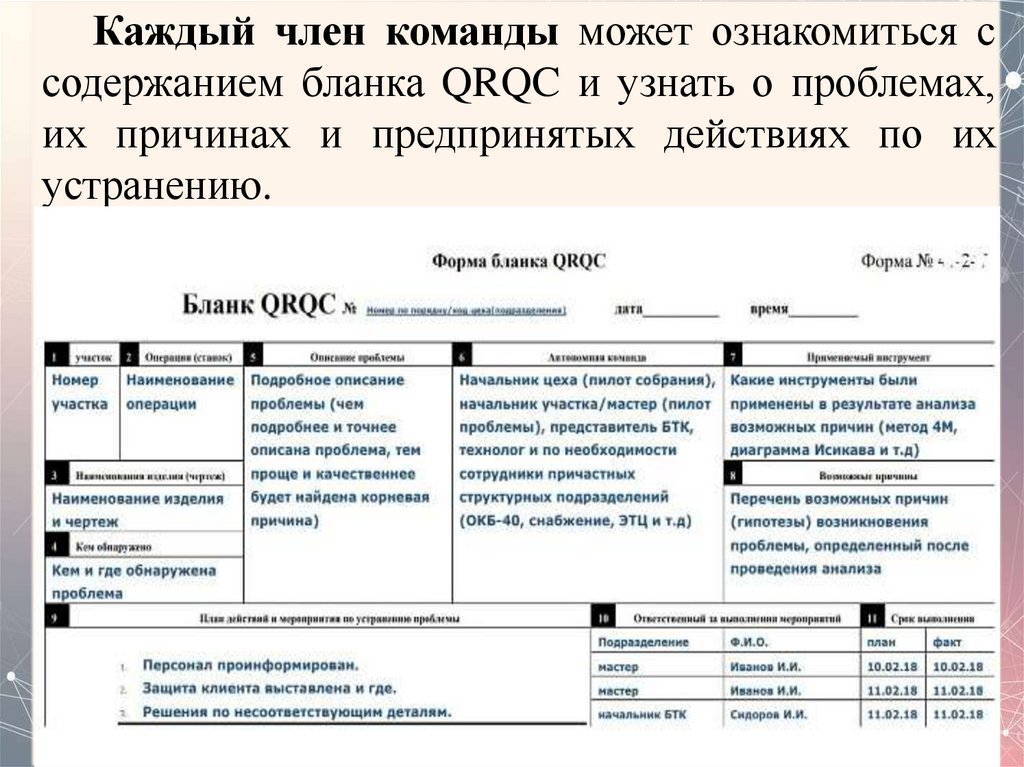

бланка QRQC. В бланк заносится следующая

информация: выявленная проблема, состав

рабочей группы, возможная причина.

7.

Кроме того, в бланк заносится инструмент,применяемый для анализа и определения

коренной причины, план действий по

устранению

проблем,

отметка

о

результативности проделанной работы.

Контроль выполнения корректирующих

мероприятий

осуществляется

на

ежедневном селекторном совещании по

вопросам обеспечения качества выпускаемой

продукции (ежедневный День качества) и на

еженедельном совещании у Генерального

директора по понедельникам.

8.

3-й уровень - проблема, требующаядополнительного финансирования, которое

невозможно обеспечить за счет утвержденного

бизнес-плана текущего года, а также глобальные

проблемы, решаемые с применением метода 8D

(метод решения проблем в области качества за 8

шагов, направлен на быстрое рассмотрение

дефектов и на недопущение подобных проблем

путем их предупреждения).

Решения и выполнение корректирующих

действий

находятся

под

контролем

руководителей по направлениям.

9.

Контрольисполнения

мероприятий

осуществляет бюро контроля ОТК.

Метод QRQC применяется не только для

решения проблем в производстве, он также

успешно используется во всех сферах

деятельности предприятий и организаций.

Преимущество этого метода - в том, что он

нагляден: используется специальный бланк, в

котором записываются ответы на вопросы.

Кроме того, с его помощью устанавливается

последовательность («цепочка») ответов.

10.

Каждый член команды может ознакомиться ссодержанием бланка QRQC и узнать о проблемах,

их причинах и предпринятых действиях по их

устранению.

11.

Методы и инструменты:1. «Пять почему» - это простой метод поиска

причин возникших несоответствий, который

позволяет

быстро

построить

причинноследственные связи.

Метод был разработан в 40-х годах

основателем компании «Тойота» - Сакиши

Тойода.

Название метода – «5 Почему» происходит

от количества задаваемых вопросов.

12.

Длятого

чтобы

найти

причину

несоответствия необходимо последовательно

задавать один и тот же вопрос - «Почему это

произошло?», и искать ответ на этот вопрос.

Число пять выбрано исходя из того, что

такого количества обычно достаточно для

выявления сути и источника проблемы.

Но, несмотря на то что метод называется «5

Почему»

для

поиска

причин

каждого

конкретного несоответствия может задаваться

как меньшее, так и большее количество

вопросов.

13.

За счет применения метода «5 Почему»можно выстроить «дерево» причин, так как

при ответе на поставленный вопрос возможно

возникновение нескольких вариантов.

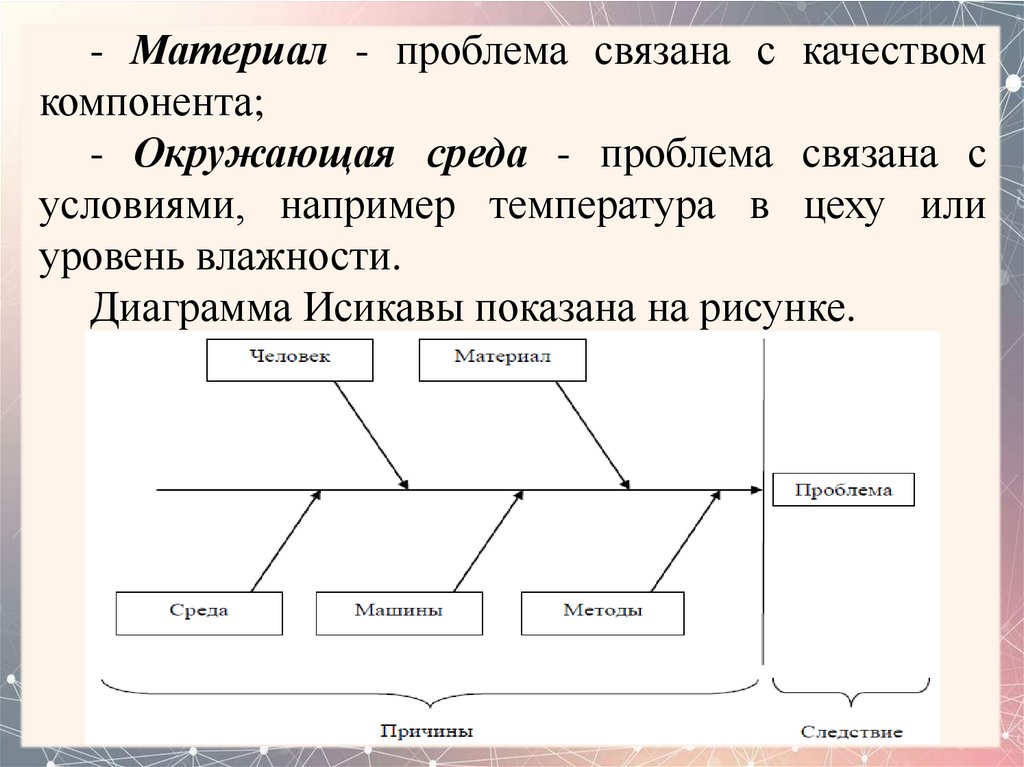

2. Диаграмма причинно-следственных

связей Исикавы - это графический метод

анализа

и

формирования

причинноследственных

связей,

инструментальное

средство в форме рыбьей кости для

систематического

определения

причин

проблемы и последующего графического

представления.

14.

Сегодняона

нашла

всемирное

распространение и применяется в других

проблемных областях.

При этом методе возможные причины

разделяются на пять основных причин:

- Человек - проблема связана с оператором

(недостаточная квалификация, ошибка при

сборке);

- Машина - проблема связана с неполадками

оборудования;

- Методы - проблема связана с методом и

инструментами измерения;

15.

- Материал - проблема связана с качествомкомпонента;

- Окружающая среда - проблема связана с

условиями, например температура в цеху или

уровень влажности.

Диаграмма Исикавы показана на рисунке.

16.

Каждая из этих пяти причин может бытьразделена на более подробные причины,

которые соответственно могут разбиваться на

еще более мелкие.

Результатом метода является информация,

требуемая для принятия управленческих

решений по выявленной проблеме.

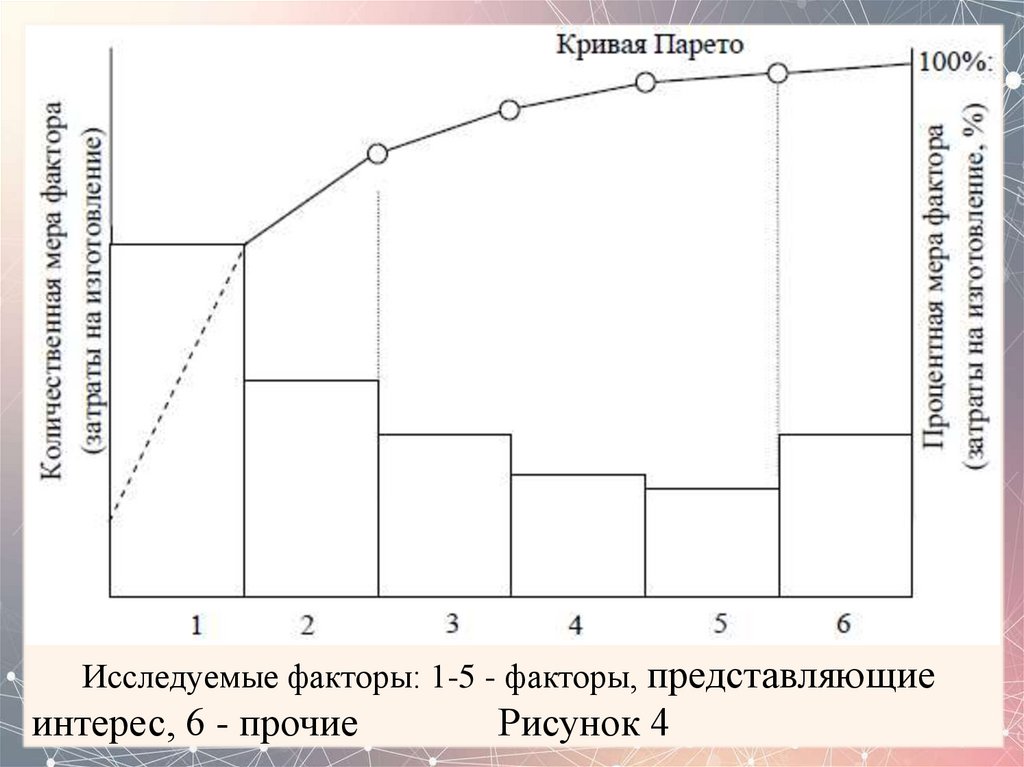

3. Диаграмма Парето - это применяемая для

наглядного представления рассматриваемых

факторов в порядке возрастания (уменьшения)

их значимости столбиковая диаграмма.

17.

Диаграмма Парето графически показываетпроблемные места на предприятии при

производстве продукции.

Диаграмма

Парето

среди

большого

многообразия других инструментов, которые в

свою очередь, также часто применяются

организациями

различных

отраслей

производства, является одним из основных

инструментов управления качеством.

Диаграмма Парето показана на рисунке 4.

18.

Исследуемые факторы: 1-5 - факторы, представляющиеинтерес, 6 - прочие

Рисунок 4

19.

4. PDCA анализ - планируй-делай-проверяйдействуй, - метод непрерывного улучшенияпроцессов - цикл Деминга.

Цикл Деминга основан на философии

бережливого мышления.

Система применяется для налаживания

цепочек производства, организации работы

бизнеса или прокачки собственных навыков.

Это

модель

научного

менеджмента,

призванная бесконечно исследовать и повышать

качество объекта.

20.

5. Методика 8D или восемь дисциплин - этоинструмент, созданный для решения проблем, в

основном связанных с недостаточным уровнем

качества в производственном процессе.

Решение проблем качества с помощью

данной

методики

базируется

на

методологическом или аналитическом методе.

Методика 8D предназначена для определения

именно коренных причин несоответствий.

Она также включает в себя разработку

корректирующих и предупреждающих действий

для предотвращения повторения этих проблем в

будущем.

management

management