Similar presentations:

Проблемы при управлении качеством процессов. Управление процессами. Модуль 3

1. ЛЕКЦИИ ПО ДИСЦИПЛИНЕ «УПРАВЛЕНИЕ ПРОЦЕССАМИ» Модуль 3

12.

ПРОБЛЕМЫПРИ УПРАВЛЕНИИ

КАЧЕСТВОМ ПРОЦЕССОВ

2

3.

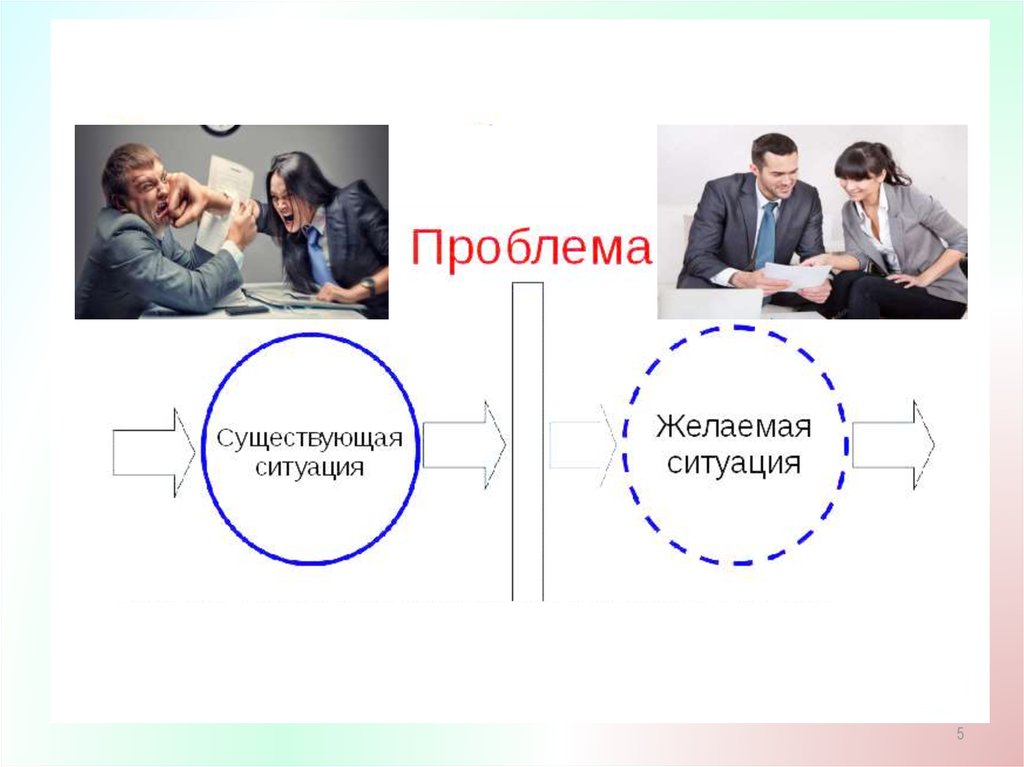

ВИДЫ ПРОБЛЕМПроблема в широком смысле - это сложный

теоретический или практический вопрос, требующий

изучения и разрешения.

В узком смысле под проблемой понимается

несоответствие между желаемым и действительным.

Очевидно, что острота проблемы, возможности ее

эффективного решения зависят от конкретных условий, в

которых она возникла и будет решаться.

Ситуация - это сочетание условий и обстоятельств, в

которых возникла проблема.

Проблемную ситуацию характеризует срочность и

настоятельность принятия решения.

.

3

4.

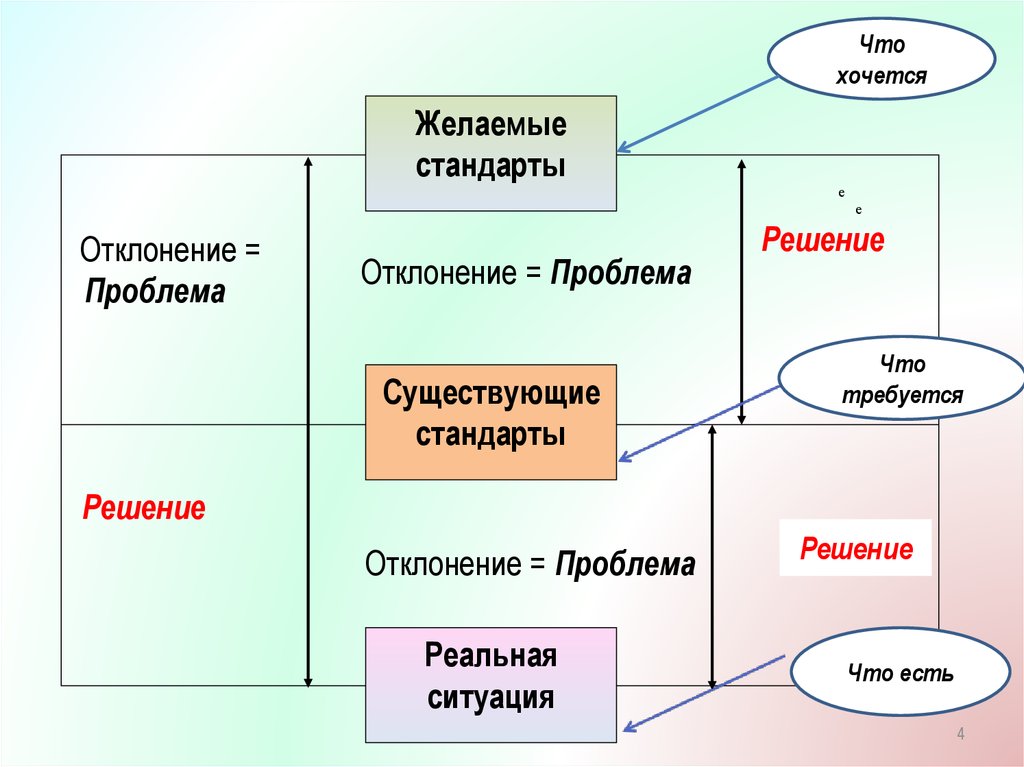

Чтохочется

Желаемые

стандарты

е

е

Отклонение =

Проблема

Отклонение = Проблема

Существующие

стандарты

Решение

Что

требуется

Решение

Отклонение = Проблема

Реальная

ситуация

Решение

Что есть

4

5.

56.

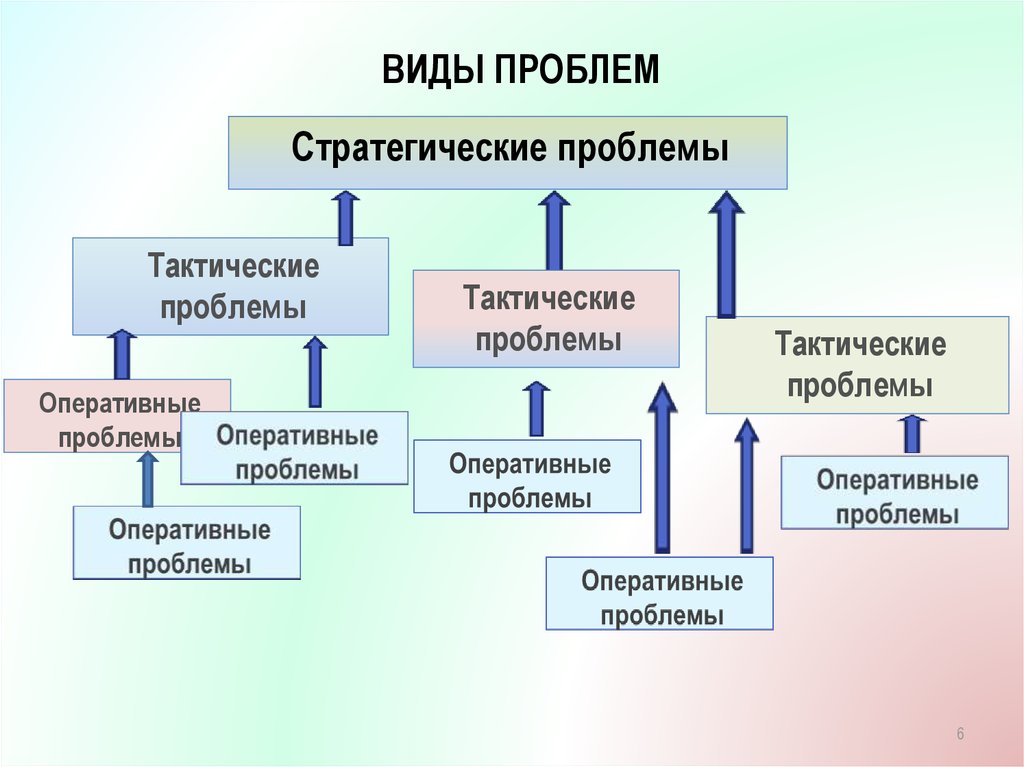

ВИДЫ ПРОБЛЕМСтратегические проблемы

Тактические

проблемы

Оперативные

проблемы

Тактические

проблемы

Тактические

проблемы

6

7.

ЗАДАНИЕ 3.1Выбрать изделие (услугу), описать возможные

проблемы при его изготовлении (при

предоставлении услуги).

7

8.

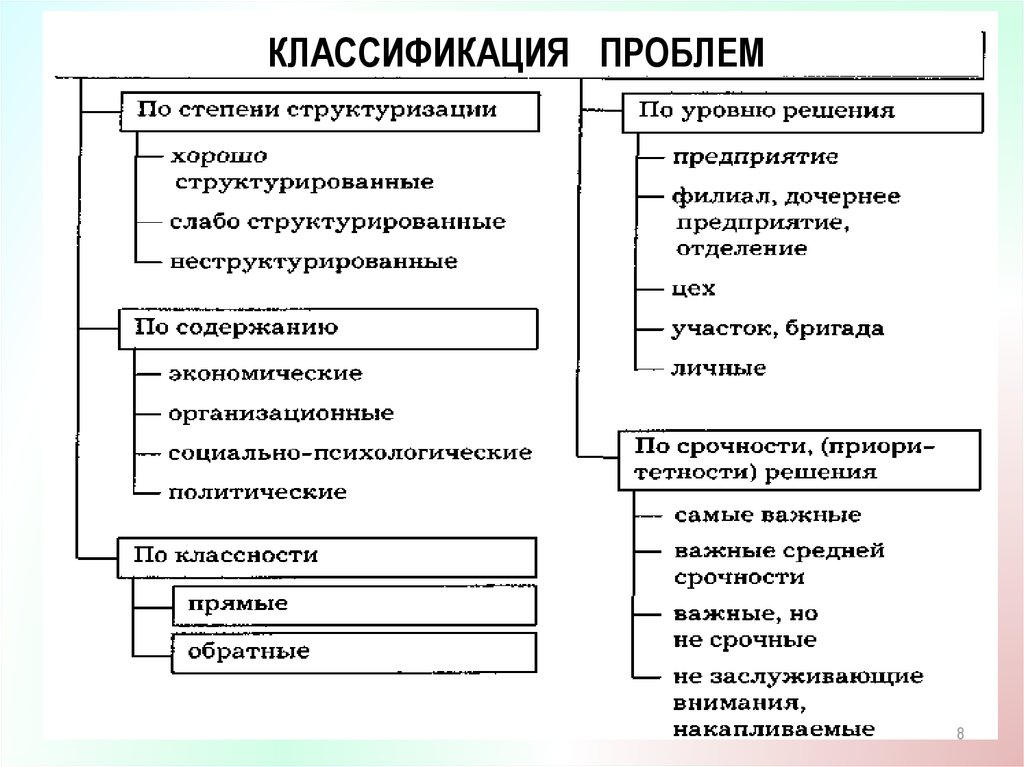

КЛАССИФИКАЦИЯ ПРОБЛЕМ8

9.

АНАЛИЗ ПРОБЛЕМЫ9

10.

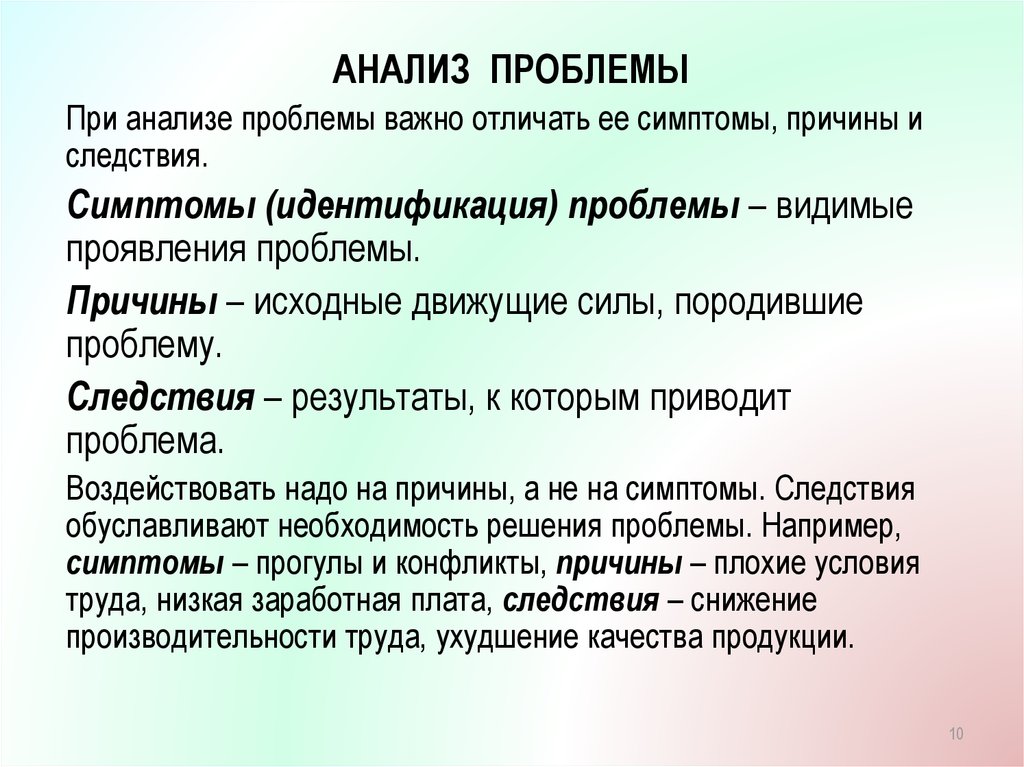

АНАЛИЗ ПРОБЛЕМЫПри анализе проблемы важно отличать ее симптомы, причины и

следствия.

Симптомы (идентификация) проблемы – видимые

проявления проблемы.

Причины – исходные движущие силы, породившие

проблему.

Следствия – результаты, к которым приводит

проблема.

Воздействовать надо на причины, а не на симптомы. Следствия

обуславливают необходимость решения проблемы. Например,

симптомы – прогулы и конфликты, причины – плохие условия

труда, низкая заработная плата, следствия – снижение

производительности труда, ухудшение качества продукции.

10

11.

ЗАДАНИЕ 3.2Выбрать изделие (услугу), проблемы, провести их

анализ (симптомы, причины, следствия)

11

12.

ИДЕНТИФИКАЦИЯПРОБЛЕМЫ

12

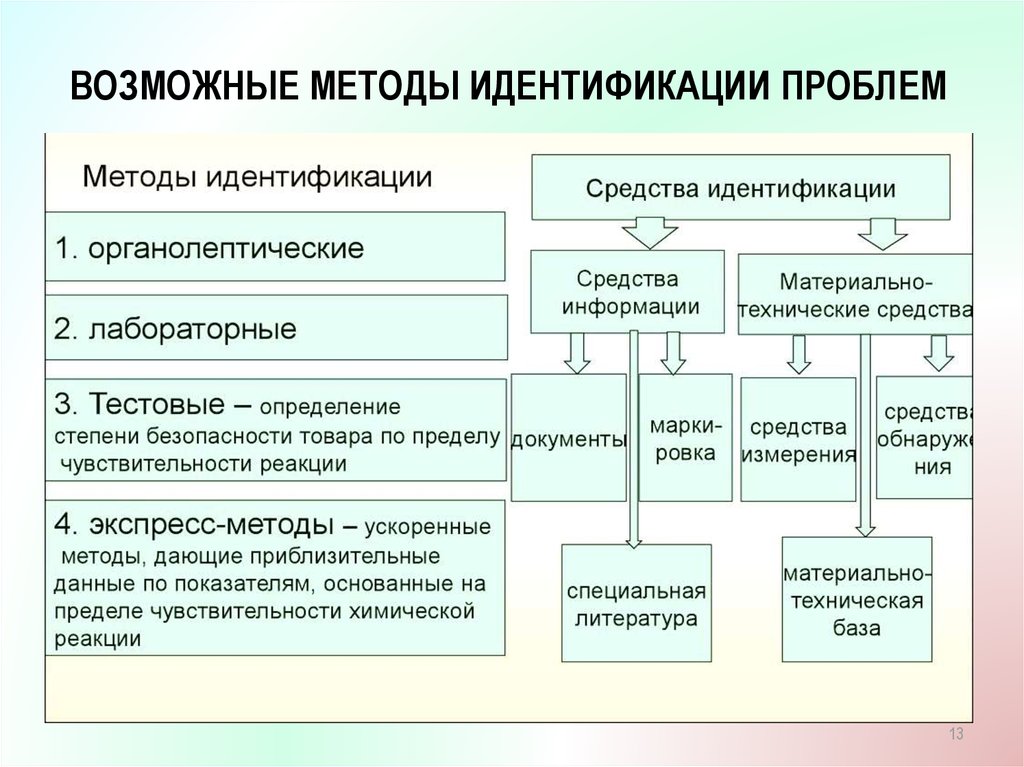

13.

ВОЗМОЖНЫЕ МЕТОДЫ ИДЕНТИФИКАЦИИ ПРОБЛЕМ13

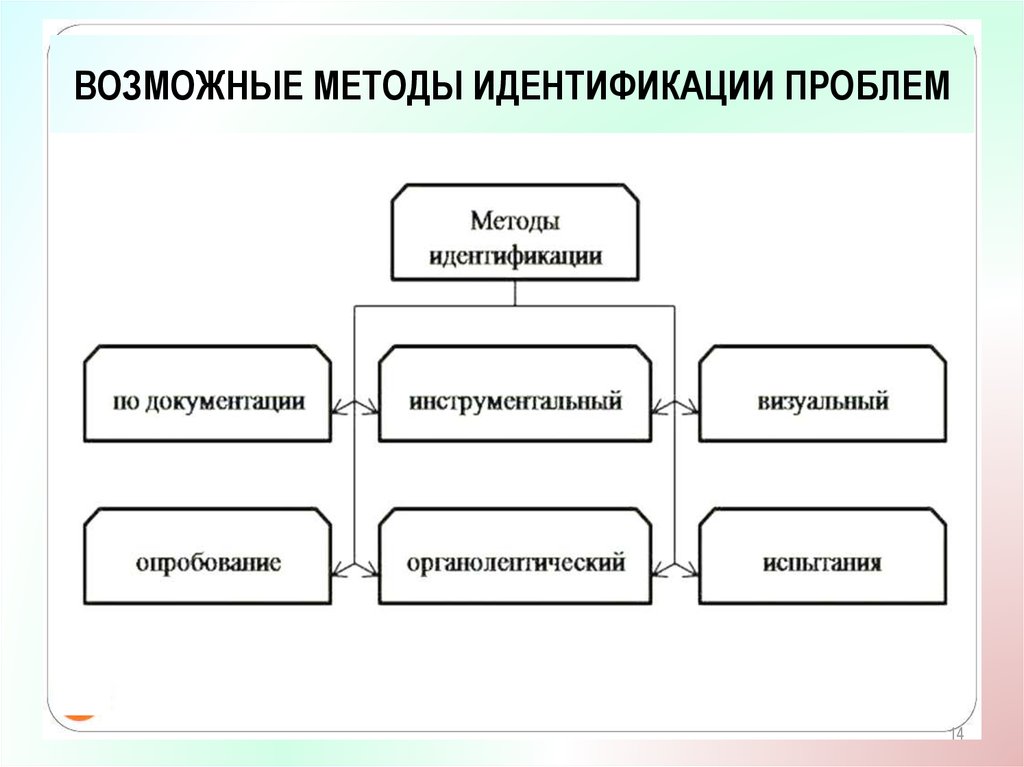

14.

ВОЗМОЖНЫЕ МЕТОДЫ ИДЕНТИФИКАЦИИ ПРОБЛЕМ14

15.

ЗАДАНИЕ 3.3Выбрать изделие (услугу), описать возможные

методы идентификации проблем при его

изготовлении (при предоставлении услуги).

15

16.

ПРИЧИНЫ ПОЯВЛЕНИЯ ПРОБЛЕМС КАЧЕСТВОМ ПРОЦЕССОВ

16

17.

ПРИЧИНЫ ВОЗНИКНОВЕНИЯ ПРОБЛЕМВлияние

внутренней

среды

Влияние

внешней среды

ПРОБЛЕМА

17

18.

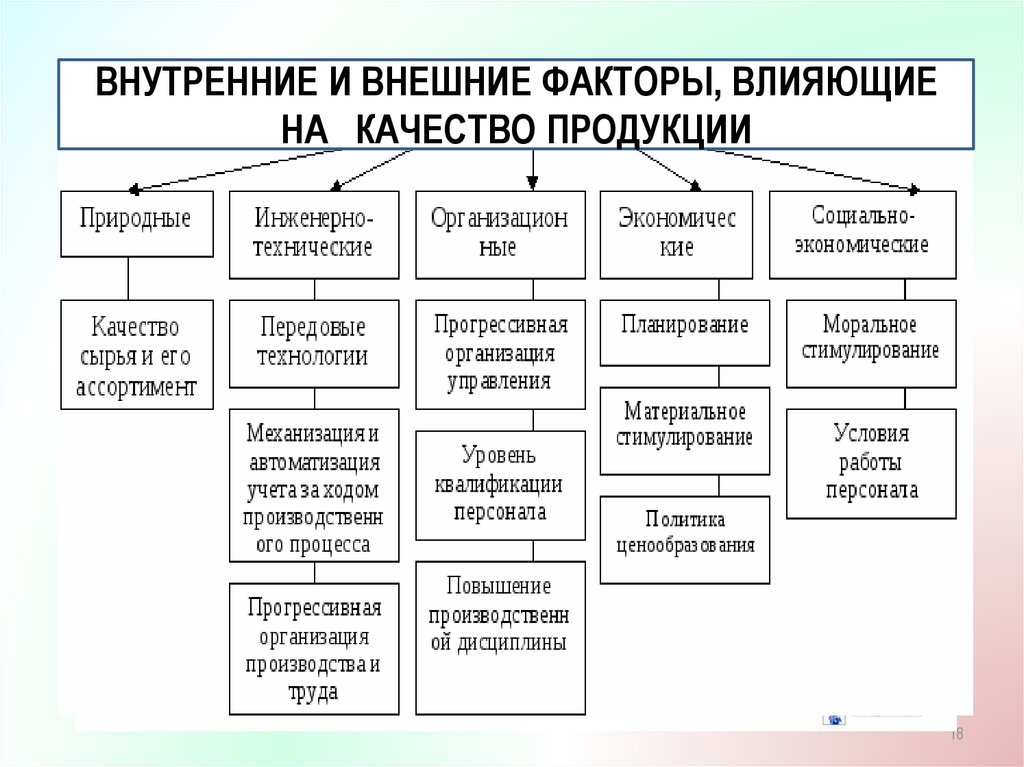

ВНУТРЕННИЕ И ВНЕШНИЕ ФАКТОРЫ, ВЛИЯЮЩИЕНА КАЧЕСТВО ПРОДУКЦИИ

18

19.

ВЛИЯНИЕ ВНУТРЕННЕЙ И ВНЕШНЕЙ СРЕДЫ19

20.

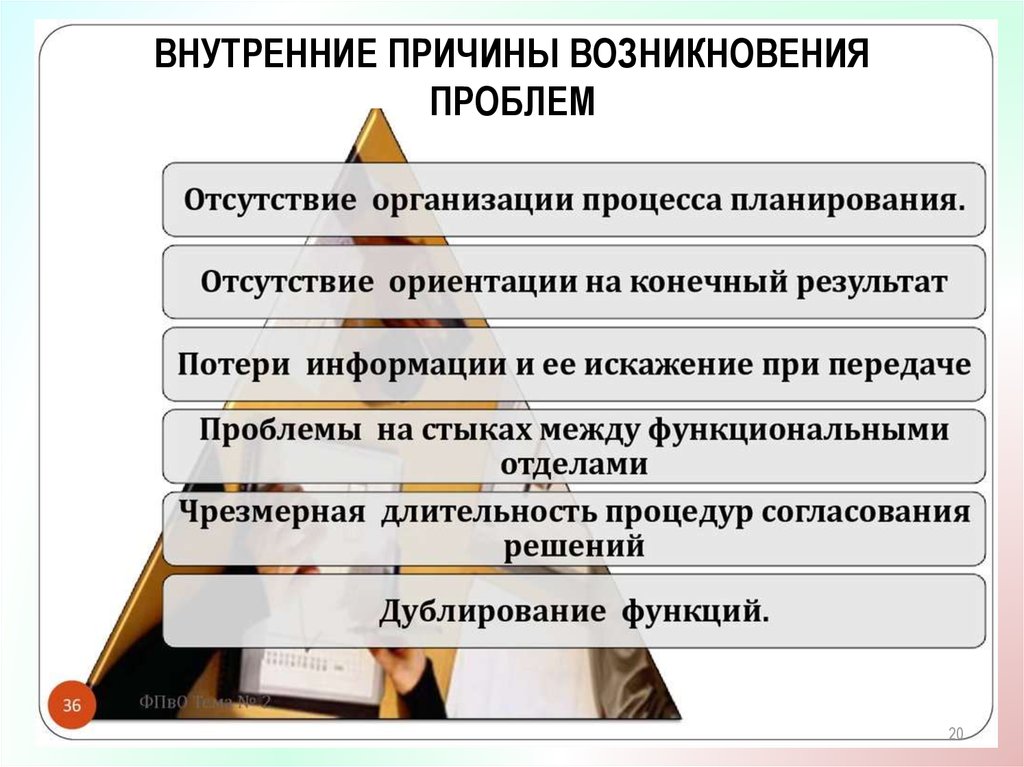

ВНУТРЕННИЕ ПРИЧИНЫ ВОЗНИКНОВЕНИЯПРОБЛЕМ

20

21.

ПРИЧИНЫ ПРОБЛЕМ КАЧЕСТВА ПРОДУКЦИИможно подразделить на четыре категории:

1) технология, 2) методология, 3) компетентность работников, 4)

рабочая атмосфера в коллективе.

1. Проблемы, связанные с технологией, возникают уже на этапе

разработки бизнес-плана по созданию продукта. Здесь особенно

важно не ошибиться в выборе технологии, так как ошибка дорого

обойдется на этапе эксплуатации выбранной технологии. На

этапе эксплуатации технологии также могут возникнуть проблемы,

например, из-за недостаточной ква-лификации персонала или

небрежного и недобросовестного отношения работников.

2. Методология связана с системой управления деятельностью

организации, в частности с управлением производством,

отчетностью, выполнением заказов, снабжением, кадрами и т.д.

Система управления предполагает планирование, контроль и

принятие решений.

21

22.

3. Компетентность работников — это способностьсотрудников организации предприятия обеспечивать ее

качественную деятельность. Компетентные работники

понимают свои обязанности, обладают необходимыми

знаниями и квалификацией и соответствующей мотивацией

к достижению целей. Такие работники способны легко

адаптироваться к новым условиям работы, вызываемым

изменениями внешней и внутренней среды.

4. Рабочая атмосфера в коллективе проявляется во

взаимоотношениях сотрудников организации. Рабочая

атмосфера — определяющий фактор в деятельности по

повышению качества работы организации и качества

продукции. В условиях обострившейся конкурентной борьбы

вряд ли удастся достичь значимых результатов в повышении

качества работы организации и качества продукции даже

при наличии хорошей технологии, методологии и

компетентности работников, но при плохой рабочей

атмосфере в коллективе.

22

23.

Рабочей атмосфере на предприятиях с традиционным стилемуправления присущи три черты, препятствующие повышению

эффективности и качества:

концентрация усилий на сохранении существующего положения;

индивидуальный подход, противопоставляемый работе в группе;

наличие в деятельности предприятия закрытых и открытых

проблем.

23

24.

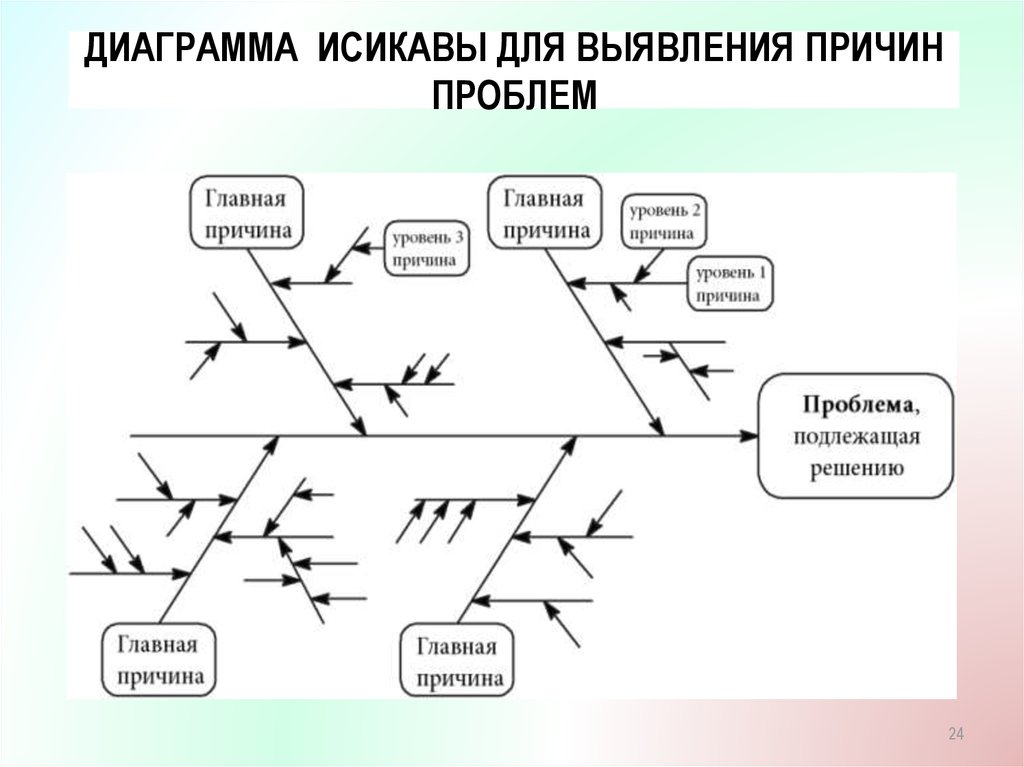

ДИАГРАММА ИСИКАВЫ ДЛЯ ВЫЯВЛЕНИЯ ПРИЧИНПРОБЛЕМ

24

25.

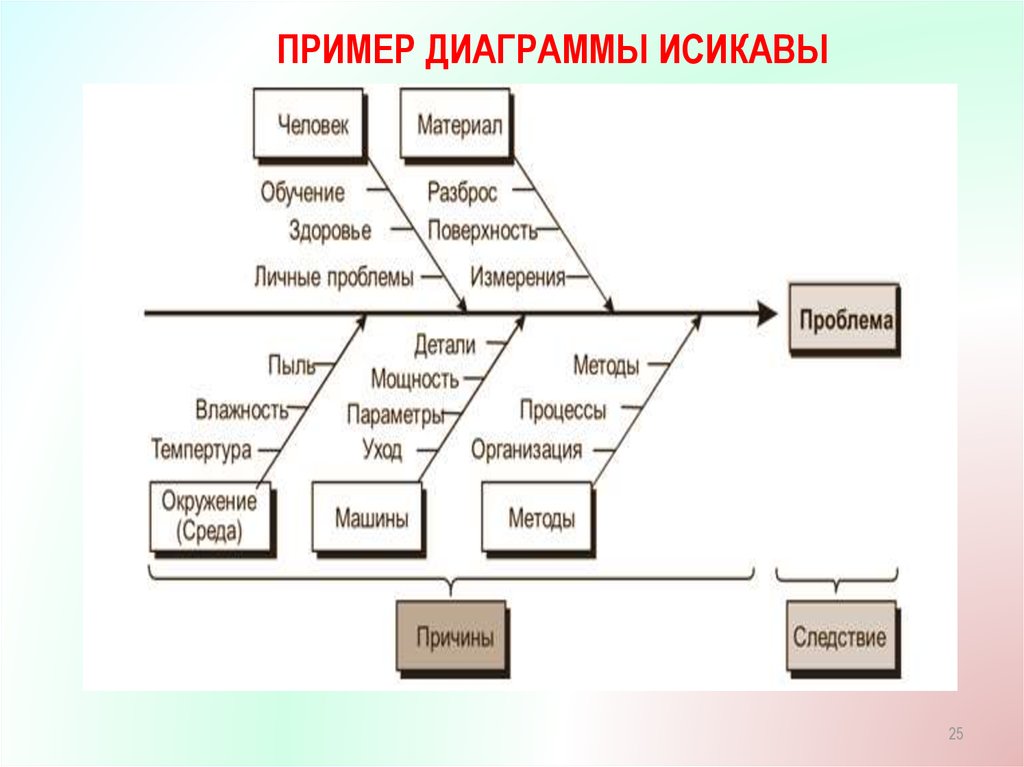

ПРИМЕР ДИАГРАММЫ ИСИКАВЫ25

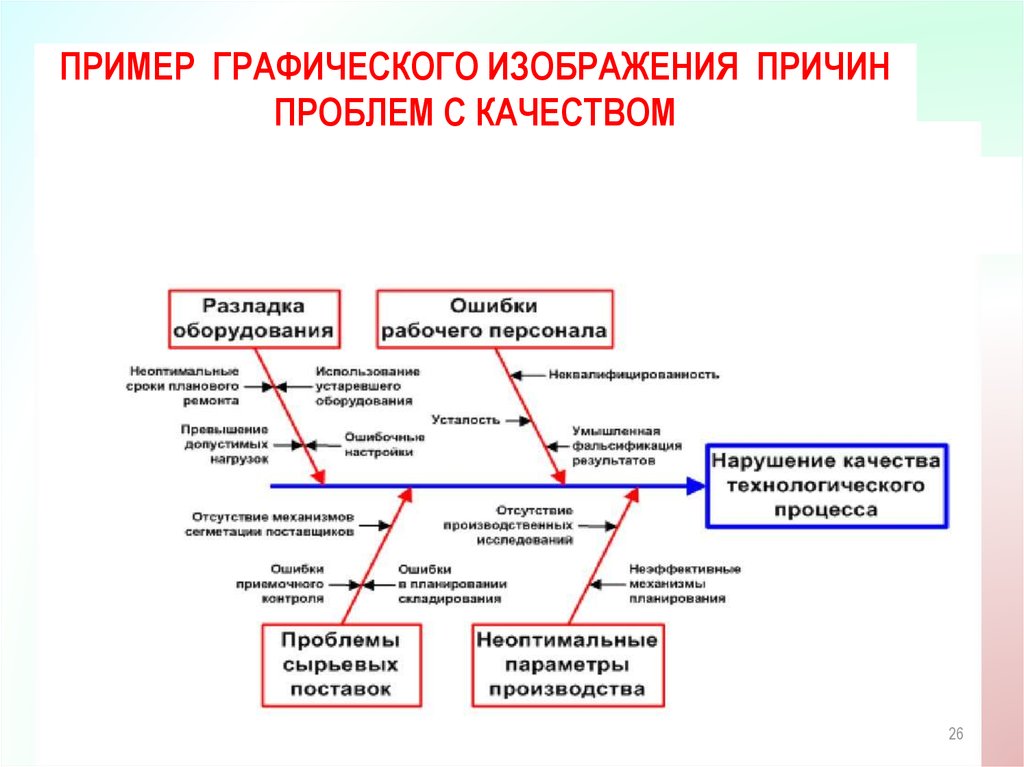

26.

ПРИМЕР ГРАФИЧЕСКОГО ИЗОБРАЖЕНИЯ ПРИЧИНПРОБЛЕМ С КАЧЕСТВОМ

26

27. МЕТОД «ПЯТЬ ПОЧЕМУ?»

Пять почему — техника, используемая для изучения причинноследственных связей, лежащих в основе той или иной проблемы.Основной задачей техники является поиск первопричины

возникновения дефекта или проблемы с помощью повторения одного

вопроса — «Почему?». Каждый последующий вопрос задаётся к

ответам на предыдущий вопрос. Количество «5» подобрано

эмпирическим путём и считается достаточным для нахождения

решения типичных проблем.

Не все проблемы имеют одну первопричину. Если нужно найти

несколько причин, необходимо повторить технику с разным набором

вопросов.

Метод не предлагает жестких правил и ограничений вроде того, какие

вопросы задавать и/или как долго следует продолжать задавать

вопрос для поиска дополнительных причин. Таким образом, даже если

следовать методу, результат зависит от знаний и упорства

вовлеченных людей.

28.

29.

МЕТОД ПЯТЬ «ПОЧЕМУ?»Анализируя проблему, задавайте вопрос «почему?» пять раз, тогда

вы сможете найти истинные причины проблемы.

Например,

Необходимо улучшить процесс подготовки к экзамену.

1) Почему нужно улучшить процесс?

2) Почему мне не хочется заниматься регулярно в течение

семестра?

3) Почему у меня нет учебника?

4) Почему у меня нет конспекта и вопросов к экзамену?

5) Почему у меня портится настроение в этот период?

29

30.

ПРИМЕР ПРИМЕНЕНИЯ МЕТОДА ПЯТЬ «ПОЧЕМУ?»1. Почему прервался процесс движения, автомобиль остановился?

Потому что была перегрузка, и полетел предохранитель.

2. Почему была перегрузка?

Потому что подшипник был плохо смазан.

3. Почему подшипник был плохо смазан?

Потому что насос, подающий смазку, плохо работал.

4. Почему он плохо работал?

Потому что поршень износился и разболтался.

5. Почему поршень износился?

Потому что не поставили фильтр, и в поршень попала металлическая

стружка.

30

31.

ВЫБОР ПРИОРИТЕТНОЙ ПРИЧИНЫ ПОЯВЛЕНИЯПРОБЛЕМНОЙ СИТУАЦИИ

При анализе проблемы выявляется большое множество причин ее появления. Требуется определиться с тем,

какие из причин наиболее сильно влияют на проблему. Если

определение этих причин поддается количественному измерению (т.е. можно собрать статистические данные о том, как

часто эти причины проявляются, или можно определить материальные затраты (или убытки), вызываемые причиной и т.д.), то

необходимо собрать дополнительные сведения, чтобы лучше

представить картину происходящего. Четко определенные

критерии сбора данных часто позволяют выявить новые

(невидимые) причины рассматриваемой проблемы.

31

32.

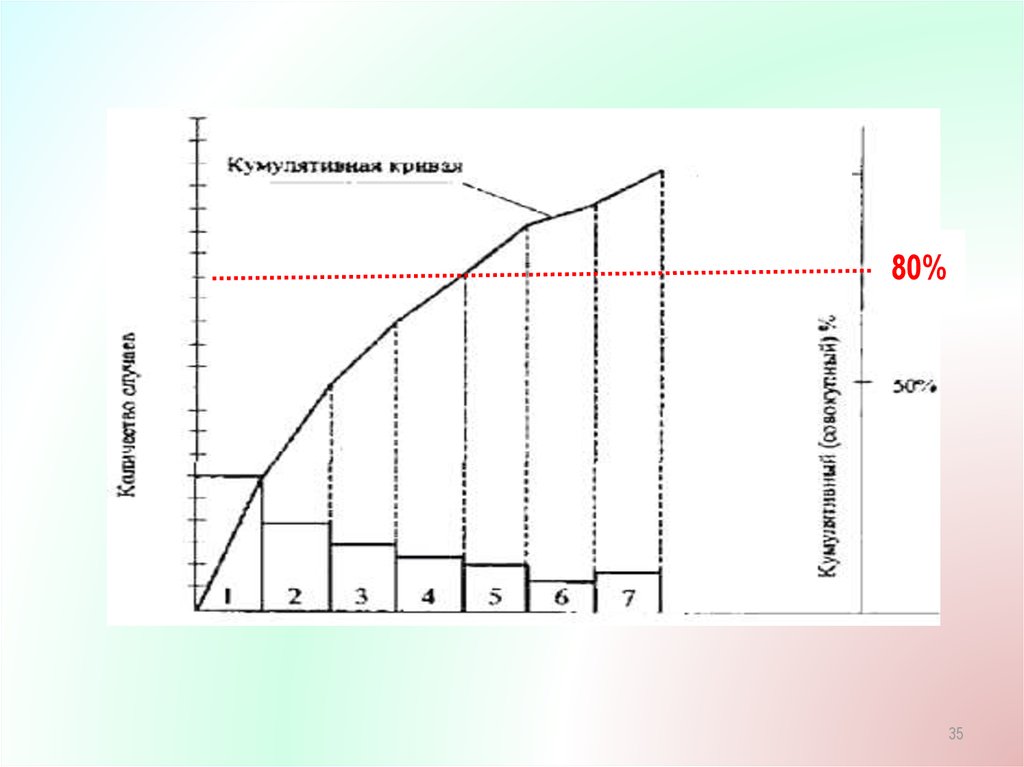

АНАЛИЗ ПО ПАРЕТООбычно большинство проблем обусловлены целым рядом

причин. Если проблема повторяется и в то же время ведется

учет возможных причин ее появления, то можно воспользоваться анализом по Парето, чтобы отделить несколько

главных причин от множества второстепенных. Изучая

распределение доходов в конце XIX века в Италии, В. Парето

пришел к выводу, что около 90% всех доходов достаются,

примерно, 10% населения. Парето утверждал, что подобное

распределение характерно не только для доходов населения,

но и для целого ряда других случаев. На основании этого

Парето сформулировал свой принцип: в любой группе наиболее важную роль играет меньшинство ее компонентов («значимое меньшинство»), а большинство малозначимо.

32

33.

АНАЛИЗ ПО ПАРЕТОАнализ по Парето может помочь выявлению либо

наиболее часто встречающейся причины, либо причины,

влекущей за собой наиболее серьезные последствия,

таким образом, появится возможность сконцентрировать

усилия для их устранения.

33

34.

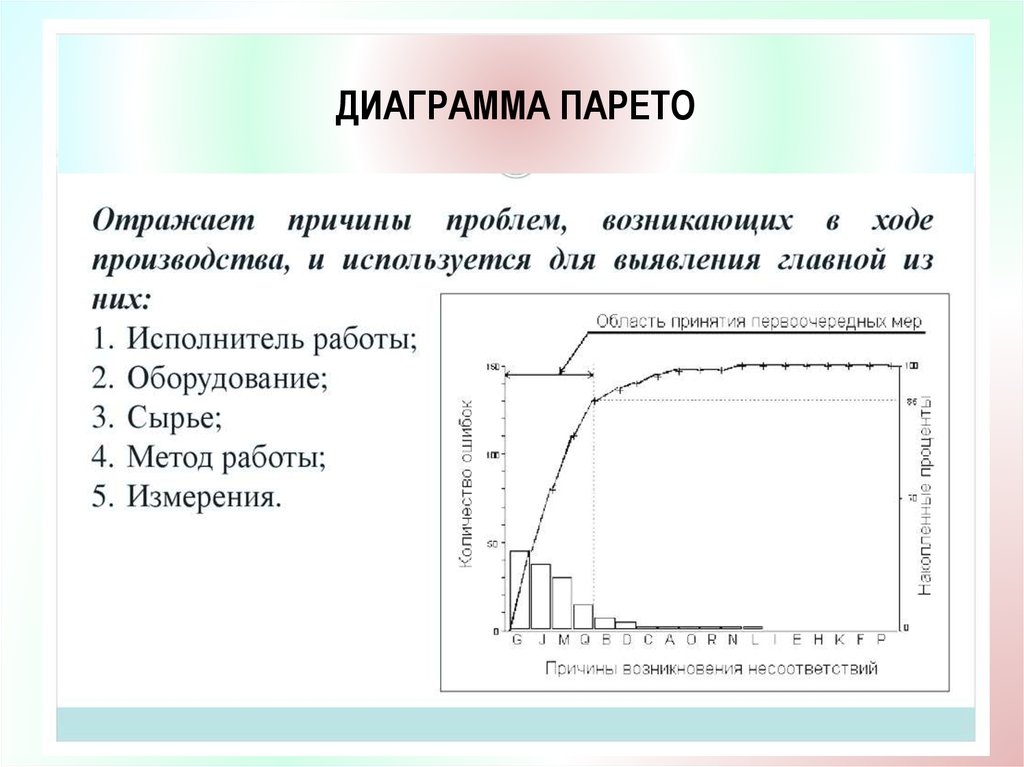

ДИАГРАММА ПАРЕТО34

35.

80%35

36.

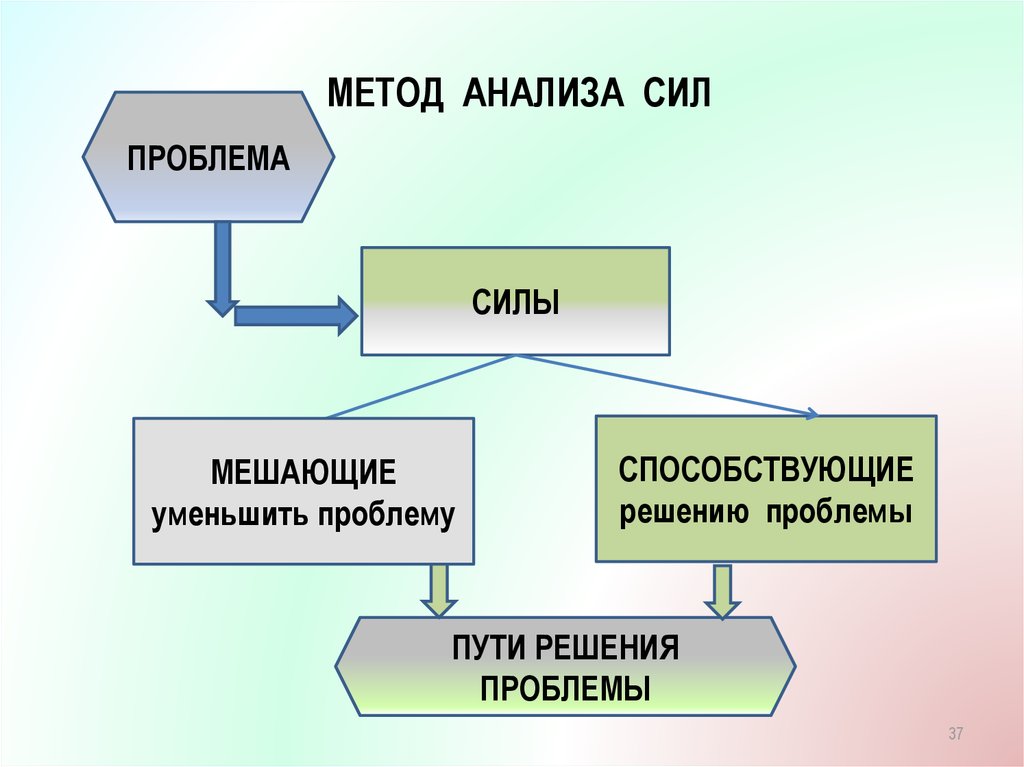

МЕТОД АНАЛИЗА СИЛПрименение метода анализа сил может осуществляться

посредством следующих шагов:

1) определение проблемы, определение желаемых

результатов;

2) определение действующих на возникшую ситуацию сил

(факторов), с последующим их разделением на

«способствующие» и «мешающие» получению желаемого

результата;

3) определение наиболее действенные силы;

4) решить: усилить «способствующую» или уменьшить

(устранить) «мешающую» силу;

5) приступить к разработке и реализации плана решения

проблемы.

36

37.

МЕТОД АНАЛИЗА СИЛПРОБЛЕМА

СИЛЫ

МЕШАЮЩИЕ

уменьшить проблему

СПОСОБСТВУЮЩИЕ

решению проблемы

ПУТИ РЕШЕНИЯ

ПРОБЛЕМЫ

37

38.

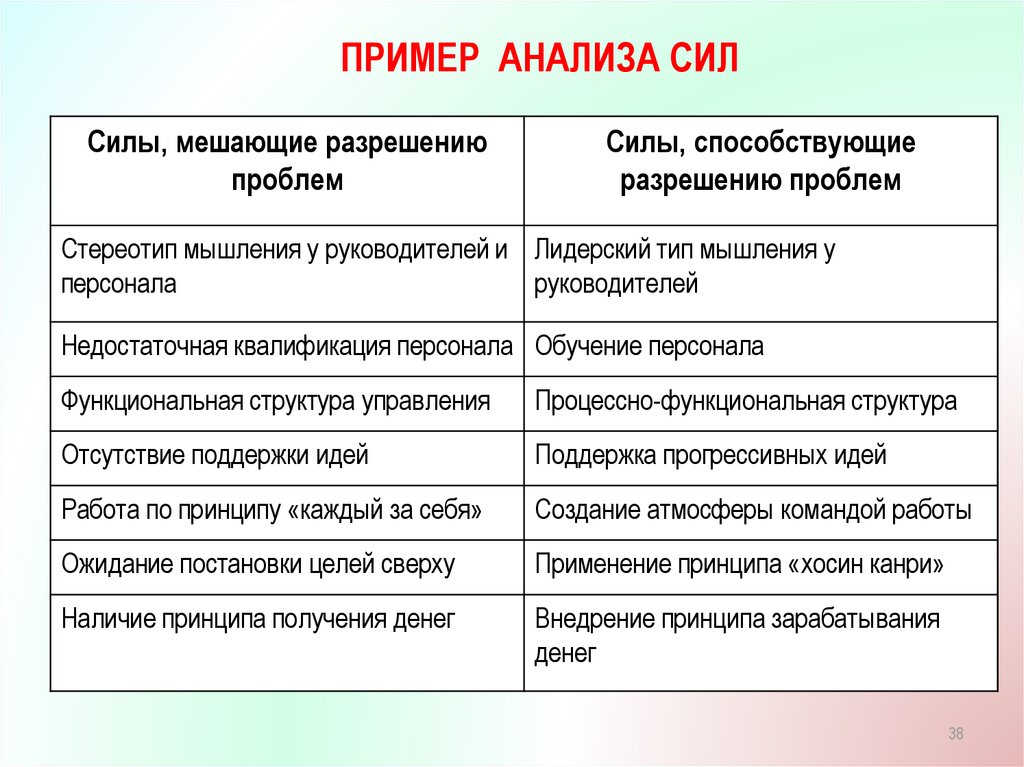

ПРИМЕР АНАЛИЗА СИЛСилы, мешающие разрешению

проблем

Силы, способствующие

разрешению проблем

Стереотип мышления у руководителей и Лидерский тип мышления у

персонала

руководителей

Недостаточная квалификация персонала Обучение персонала

Функциональная структура управления

Процессно-функциональная структура

Отсутствие поддержки идей

Поддержка прогрессивных идей

Работа по принципу «каждый за себя»

Создание атмосферы командой работы

Ожидание постановки целей сверху

Применение принципа «хосин канри»

Наличие принципа получения денег

Внедрение принципа зарабатывания

денег

38

39.

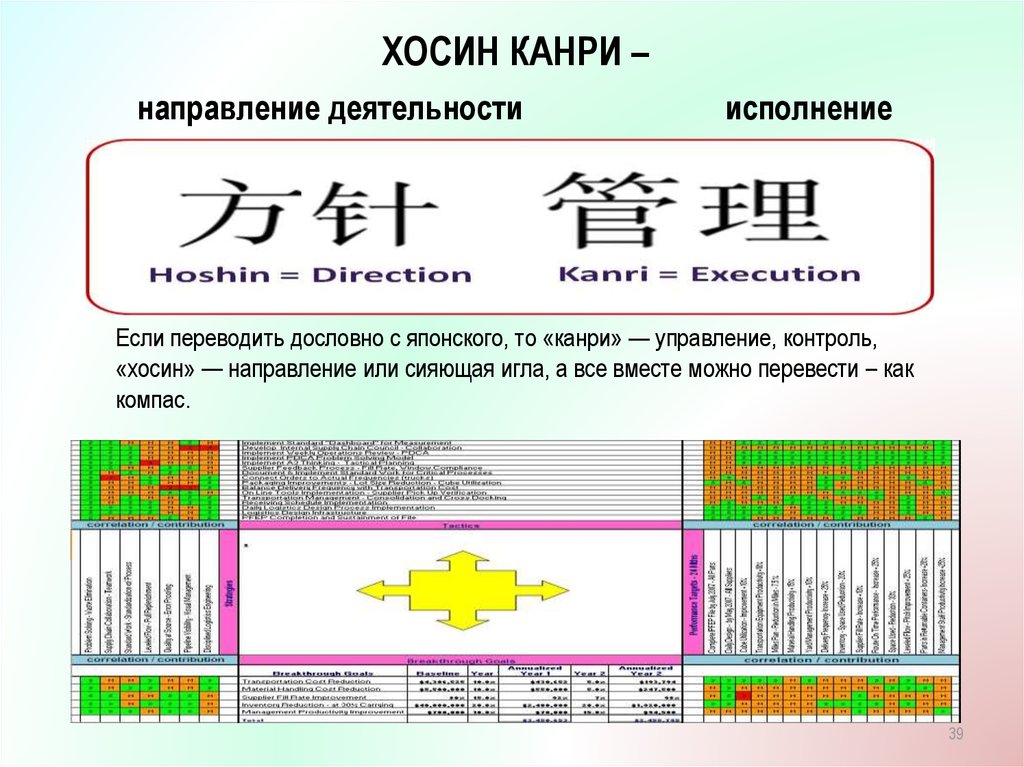

ХОСИН КАНРИ –направление деятельности

исполнение

Если переводить дословно с японского, то «канри» — управление, контроль,

«хосин» — направление или сияющая игла, а все вместе можно перевести – как

компас.

39

40.

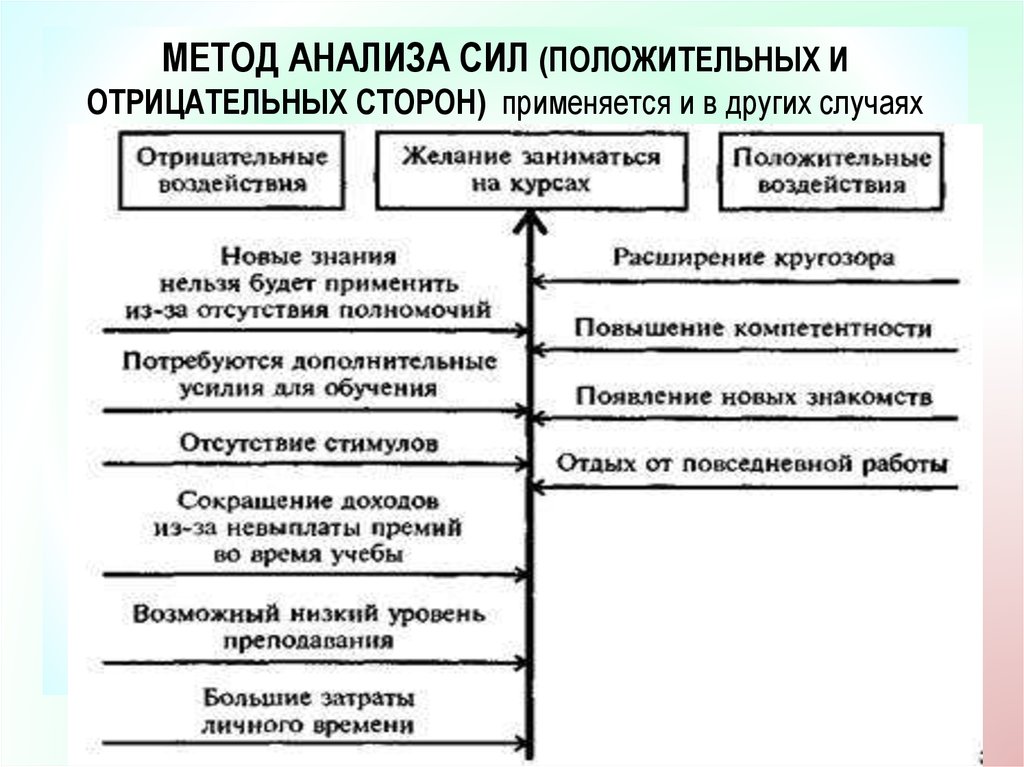

МЕТОД АНАЛИЗА СИЛ (ПОЛОЖИТЕЛЬНЫХ ИОТРИЦАТЕЛЬНЫХ СТОРОН) применяется и в других случаях

принятия решений

40

41.

Чтобы данный метод сработал эффективно, необходимособлюдение следующих условий:

1) определение проблемы и желаемых результатов должно

быть произведено четко и однозначно;

2) описание действующих сил должно быть максимально

подробным, а план действий реалистичным;

3) план действий можно рассматривать как

последовательность взаимосвязанных этапов: отход от

существующего положения вещей, переход к их новому

положению и закрепление нового положения.

Каждый из перечисленных этапов должен быть доведен до

завершения, в противном случае выбранный вариант

решения проблемы не принесет желаемых результатов.

41

42.

ЗАДАНИЕ 3.4Выбрать изделие (услугу), провести анализ сил

при появлении проблемы.

42

43.

МЕТОДЫ АНАЛИЗА ПРОБЛЕМНЫХ СИТУАЦИЙ43

44.

КАРТА КОНФЛИКТА44

45. ПРИМЕР КАРТЫ КОНФЛИКТА

4546.

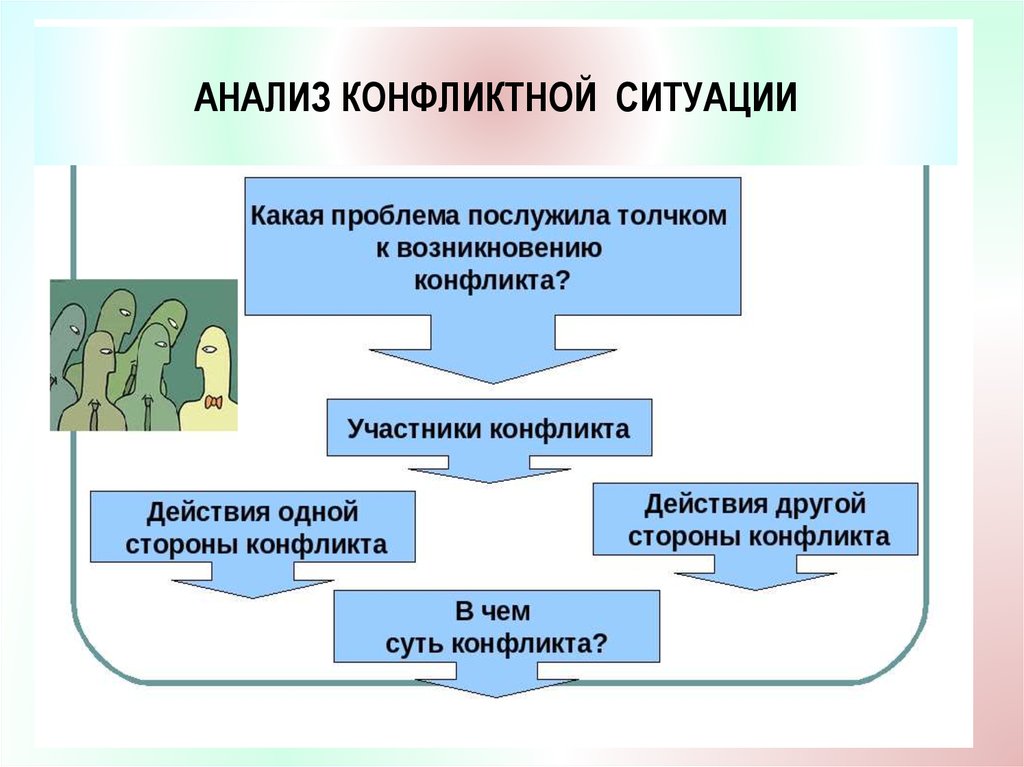

АНАЛИЗ КОНФЛИКТНОЙ СИТУАЦИИ46

47.

УСТРАНЕНИЕ ПРОБЛЕМИ УЛУЧШЕНИЕ КАЧЕСТВА

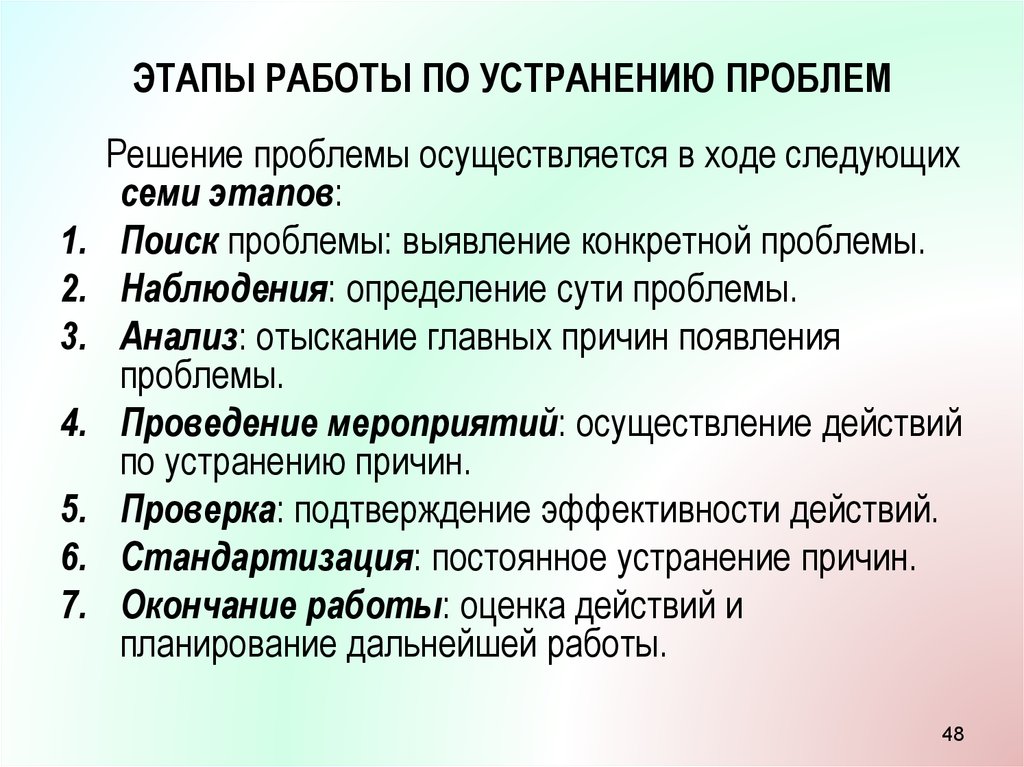

48. ЭТАПЫ РАБОТЫ ПО УСТРАНЕНИЮ ПРОБЛЕМ

1.2.

3.

4.

5.

6.

7.

Решение проблемы осуществляется в ходе следующих

семи этапов:

Поиск проблемы: выявление конкретной проблемы.

Наблюдения: определение сути проблемы.

Анализ: отыскание главных причин появления

проблемы.

Проведение мероприятий: осуществление действий

по устранению причин.

Проверка: подтверждение эффективности действий.

Стандартизация: постоянное устранение причин.

Окончание работы: оценка действий и

планирование дальнейшей работы.

48

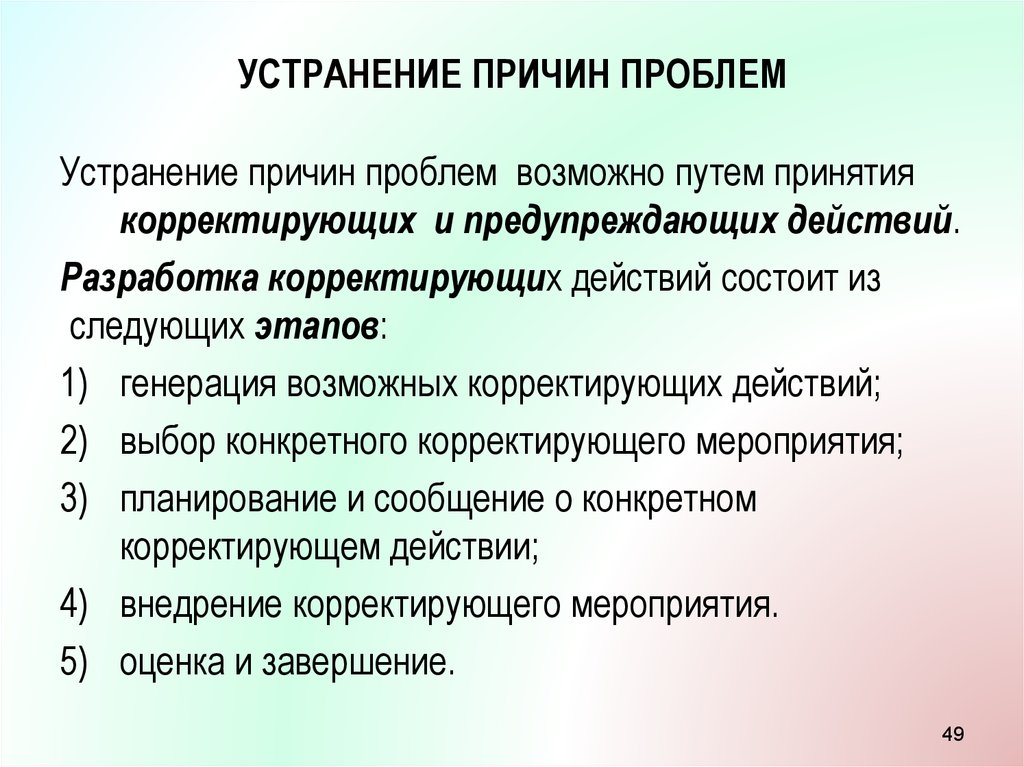

49. УСТРАНЕНИЕ ПРИЧИН ПРОБЛЕМ

Устранение причин проблем возможно путем принятиякорректирующих и предупреждающих действий.

Разработка корректирующих действий состоит из

следующих этапов:

1) генерация возможных корректирующих действий;

2) выбор конкретного корректирующего мероприятия;

3) планирование и сообщение о конкретном

корректирующем действии;

4) внедрение корректирующего мероприятия.

5) оценка и завершение.

49

50. УСТРАНЕНИЕ ПРИЧИН ПРОБЛЕМ

Для внедрения корректирующего мероприятиянеобходимо тщательно скоординировать и точно

сообщить о том, что требуется от каждого участника

мероприятия. Чем больше людей участвует в

мероприятии, тем труднее всем им об этом сообщить.

Еще одним решающим элементом планирования

является время - затрачиваемое время и расчет времени

мероприятий. Для того, чтобы все своевременно узнавали

о том, что происходит и что планируется, необходимо

разработать график событий. Такой график можно

создать с помощью двух инструментов: графика Ганта и

графика ПЕРТ.

50

51. УСТРАНЕНИЕ ПРИЧИН ПРОБЛЕМ

5152. ПОЛОЖЕНИЯ ПО ПОСТОЯННОМУ УЛУЧШЕНИЮ В МС ИСО 9001:2000:

1.2.

3.

4.

5.

Наиболее важные положения по постоянному улучшению в МС

ИСО 9001:2000:

Высшее руководство должно продемонстрировать свою

приверженность к разработке и улучшению СМК (п. 5.1).

Высшее руководство должно обеспечить, чтобы политика в области

качества включала приверженность к выполнению требований и

постоянному улучшению (п. 5.3).

Высшее руководство должно обеспечить планирование качества,

которое должно включать постоянное улучшение СМК (п. 5.4.2).

Результаты анализа СМК руководством должны включать действия,

относящиеся к улучшению СМК и ее процессов (п. 5.6.3 ).

).

52

53. ПОЛОЖЕНИЯ ПО ПОСТОЯННОМУ УЛУЧШЕНИЮ В МС ИСО 9001:2000:

5) Организация должна определять и своевременно обеспечиватьнеобходимые ресурсы для внедрения и улучшения процессов СМК

(п. 6.1).

6) Организация должна определить, спланировать и внедрить

действия по измерению и контролю, необходимые для

обеспечения соответствия и достижения улучшений (п. 8.1). Это

включает определение потребности в использовании применяемых

методов, включая и статистические.

7) Организация должна определять, собирать и анализировать

соответствующие данные по определению пригодности и

результативности СМК и выявлению возможности улучшений (п.

8.4).

53

54. ПОЛОЖЕНИЯ ПО ПОСТОЯННОМУ УЛУЧШЕНИЮ В МС ИСО 9001:2000:

8)Организация должна способствовать постоянному улучшению

СМК путем внедрения политики в области качества, результатов

аудиторских проверок, анализа данных, корректирующих и

предотвращающих действий и анализа СМК со стороны

руководства (п. 8.5.1).

9)

Рекомендуется применение цикла улучшения (Деминга Шухарта).

54

55.

Метод«FMEA – анализ характера и

последствий отказов»

56.

FMEA – АНАЛИЗ ХАРАКТЕРА И ПОСЛЕДСТВИЙОТКАЗОВ

FMEA – Failure Mode and Effects Analysis –

систематический метод профилактики дефектов.

На этапе создания процессов методом FMEA решаются

задачи:

обнаружение «слабых» мест и принятие мер по их

устранению при планировании процессов производства;

подготовка серийного производства;

исправление процессов серийного производства, которые

оказываются нестабильными или неспособными

56

57.

ЭТАПЫ АНАЛИЗА ХАРАКТЕРА И ПОСЛЕДСТВИЙОТКАЗОВ

Определяется частота возникновения дефекта - А

оценивается по 10-балльной шкале;

2. Вероятность возникновения последствия (В) оценивается по 10балльной шкале;

3. Вероятность обнаружения отказа и его последствий (С) также

оценивается по 10-балльной шкале;

Для каждого последствия вычисляется коэффициент приоритетности риска – R = АхВхС

Выбираются отказы, над которыми предстоит работать (с наибольшим R).

1.

57

58.

ОБЛАСТИ ПРИМЕНЕНИЯ FMEA – АНАЛИЗА1.Проектирование новой конструкции

2.Модернизация старой конструкции

3. Изменение условий эксплуатации

59.

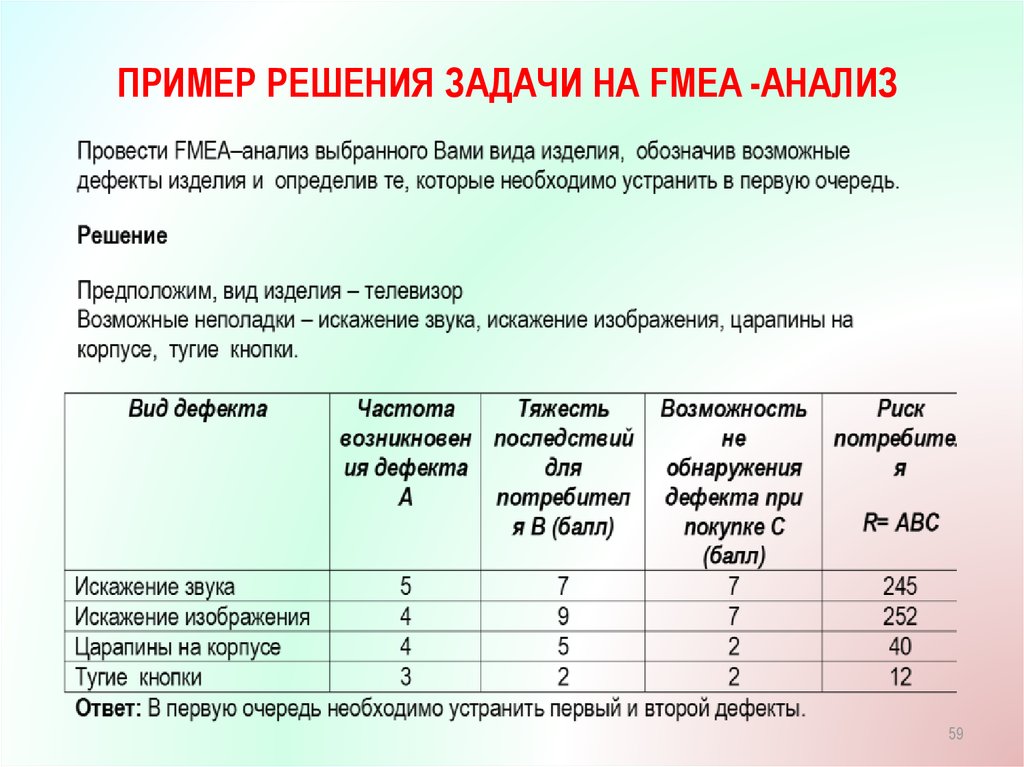

ПРИМЕР РЕШЕНИЯ ЗАДАЧИ НА FMEA -АНАЛИЗ59

60.

ЗАДАНИЕ 3.5Выбрать изделие, указать процессы, необходимые для

его изготовления. Указать возможные дефекты. Провести

их анализ методом FMEA.

60

61.

Метод«Функциональностоимостный анализ»

62.

ФСА (ФУНКЦИОНАЛЬНО-СТОИМОСТНЫЙ АНАЛИЗ)— метод технико-экономического исследования

процессов, направленный на оптимизацию соотношения

между их потребительскими свойствами функций

процесса и затратами на достижения этих свойств. Метод

разработал конструктор Пермского телефонного завода

Ю. М. Соболев.

Используется как методология непрерывного

совершенствования процессов.

62

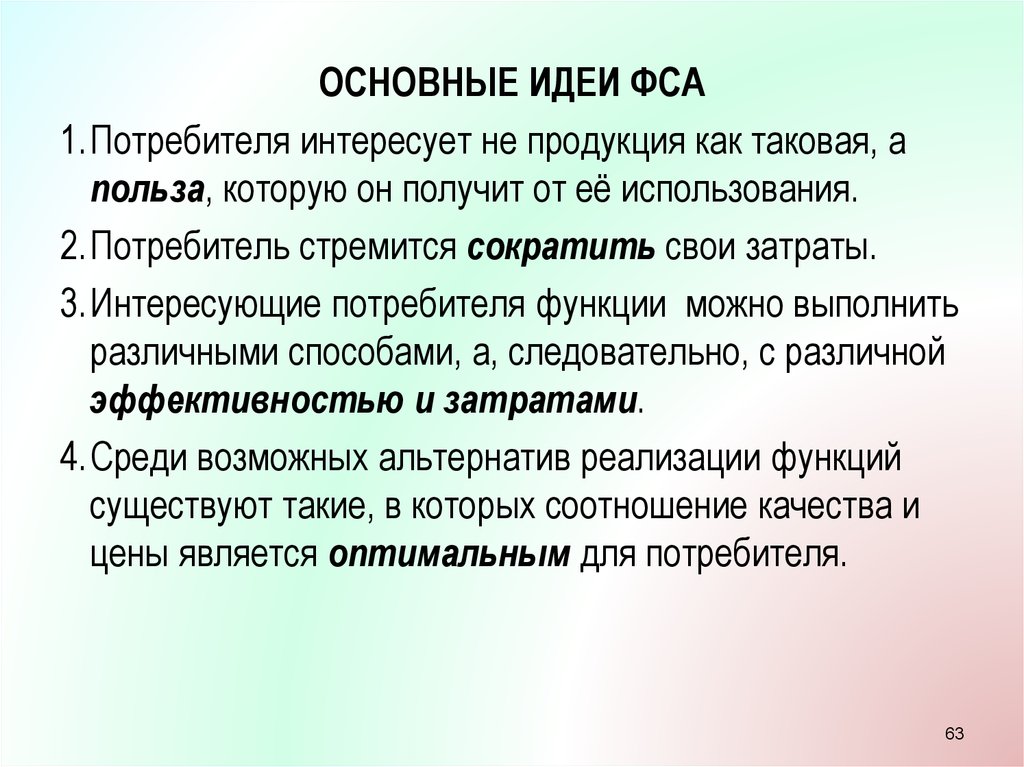

63.

ОСНОВНЫЕ ИДЕИ ФСА1.Потребителя интересует не продукция как таковая, а

польза, которую он получит от её использования.

2.Потребитель стремится сократить свои затраты.

3.Интересующие потребителя функции можно выполнить

различными способами, а, следовательно, с различной

эффективностью и затратами.

4.Среди возможных альтернатив реализации функций

существуют такие, в которых соотношение качества и

цены является оптимальным для потребителя.

63

64.

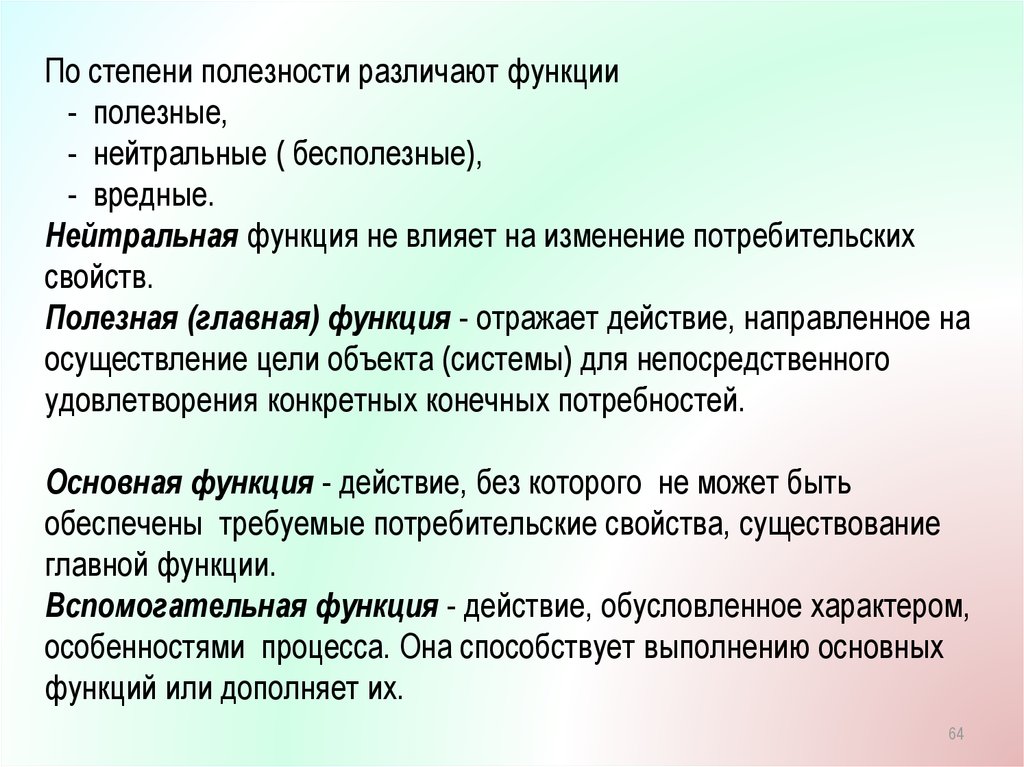

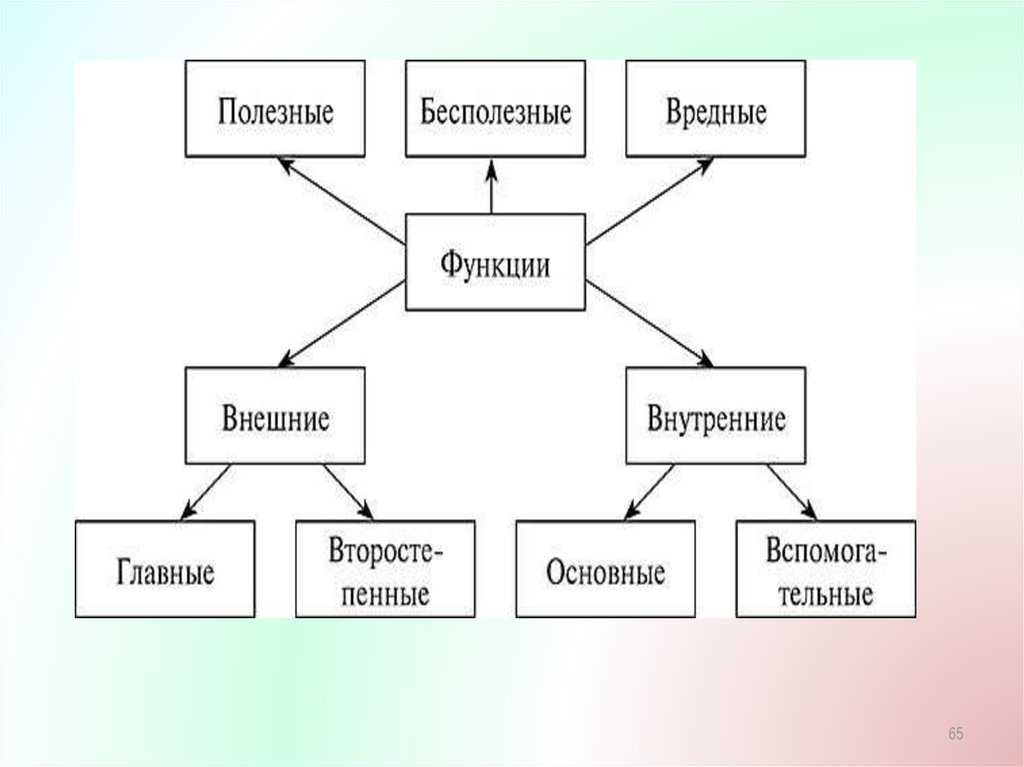

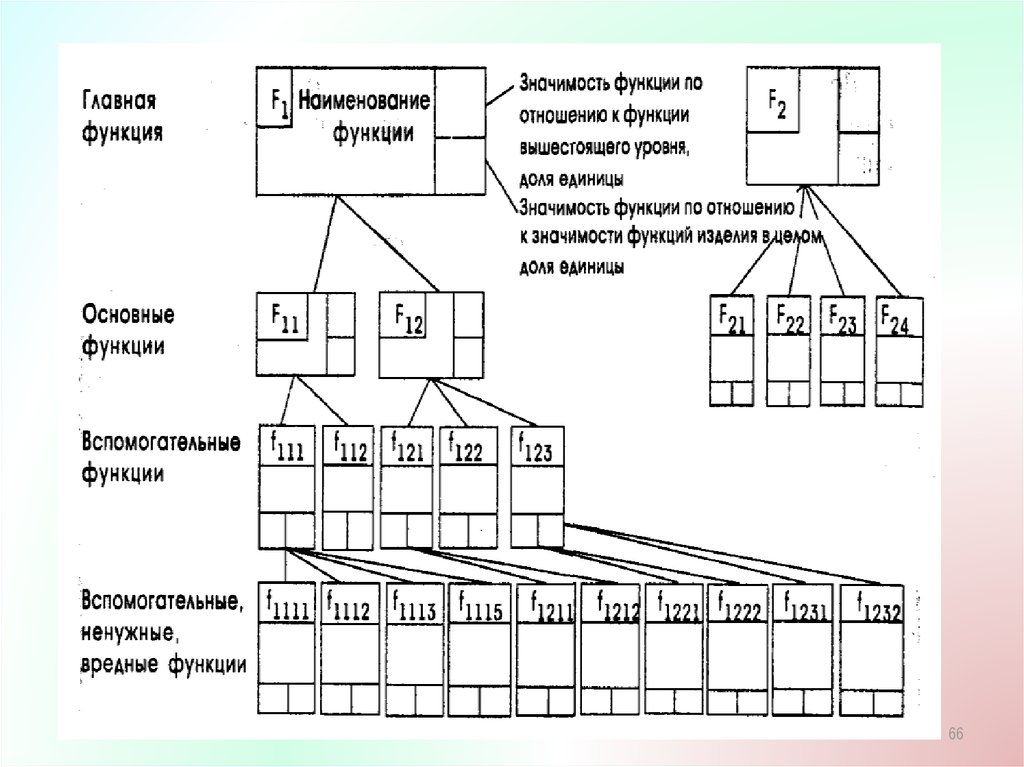

По степени полезности различают функции- полезные,

- нейтральные ( бесполезные),

- вредные.

Нейтральная функция не влияет на изменение потребительских

свойств.

Полезная (главная) функция - отражает действие, направленное на

осуществление цели объекта (системы) для непосредственного

удовлетворения конкретных конечных потребностей.

Основная функция - действие, без которого не может быть

обеспечены требуемые потребительские свойства, существование

главной функции.

Вспомогательная функция - действие, обусловленное характером,

особенностями процесса. Она способствует выполнению основных

функций или дополняет их.

64

65.

6566.

6667.

ФСА (ФУНКЦИОНАЛЬНО-СТОИМОСТНЫЙ АНАЛИЗ)67

68.

ВИДЫ СЛАБЫХ МЕСТ В ПРОЦЕССЕ– избыточные работы;

– избыточность промежуточного продукта;

– избыточность измерений (сверхконтроль);

– ремонт /переделка;

– промежуточный выход без добавления ценности;

– неэффективность субпроцессов;

– субоптимизация / согласование входов.

68

69. Ценность ФСА

КАК БЫЛО И КАК СТАЛО?69

70.

ПРИМЕР ФСА70

71.

ПРИМЕР ФСАИзделие – кошелек.

Нужные функции – приобретение материала, раскрой,

изготовление, украшение.

Нейтральные – уборка помещения, выдача зарплаты

Вредные – приобретение и хранение излишнего

материала, недостаточно правильный раскрой, потеря

времени на ожидание материала.

71

72.

ЗАДАНИЕ 3.6Выбрать изделие, указать процессы, необходимые для

его изготовления. Указать возможные функции. Провести

их анализ методом ФСА (обозначить не очень нужные

функции).

72

73.

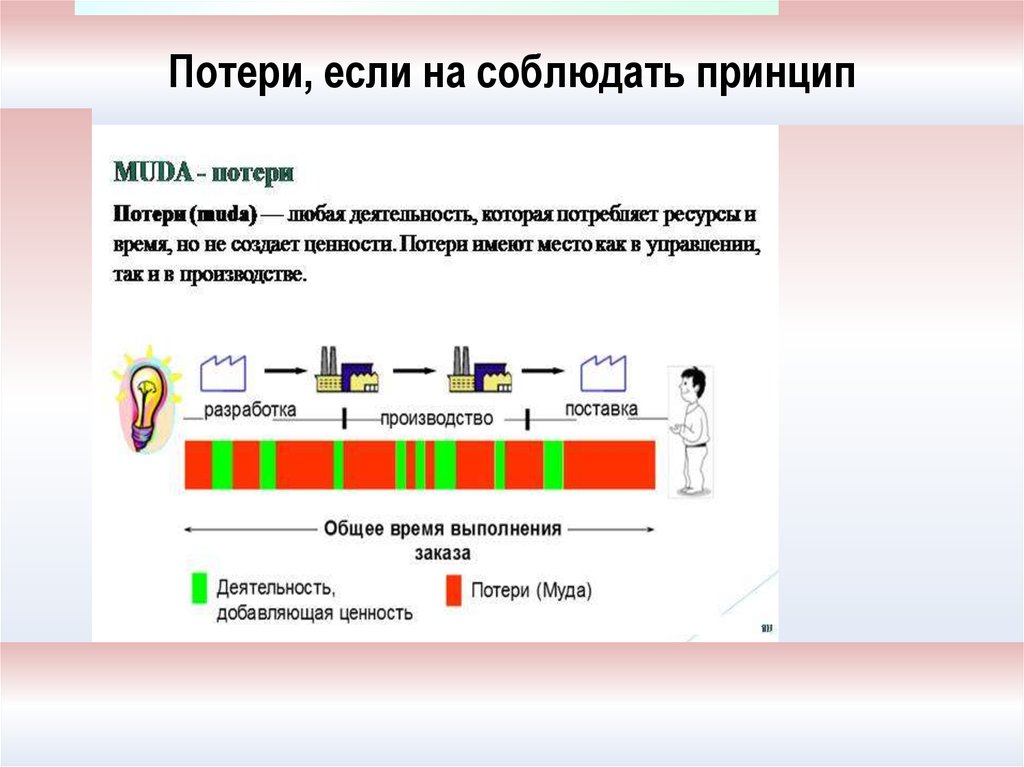

В процессе производства в организации выполняется множестводействий. Их можно разделить на три категории.

Действия, добавляющие ценность продукции (ДДЦ) с точки

зрения конечного потребителя. Это операции, благодаря которым

продукция отвечает своему функциональному назначению и

приобретает соответствующий внешний вид. Обозначим зеленым

цветом.

Действия, добавляющие ценность организации (ДДО). Это

операции, во время которых с точки зрения покупателя никакой

новой ценности не добавляется. Однако они нужны с точки зрения

организации. Это может быть планирование производства,

обслуживание и ремонт оборудования, управление персоналом и т.

д. Обозначим синим цветом.

Действия, не добавляющие ценности (ДНЦ). Это действия,

которые вообще не добавляют ценности ни для потребителя, ни для

организации. Типичные примеры — вынужденные простои

производства, складирование, переделка продукции и т. д. красным

цветом.

73

74.

Ценность для потребителя, в основном, не зависит от того, каковыбыли затраты на производство. Если бы можно было сделать

автомобиль «Мерседес», затратив половину от того, что тратится

сейчас, ценность для потребителя от этого не изменилась.

Однако с уменьшением затрат, не добавляющих ценность, прибыль

должна увеличиться за счет снижения себестоимости.

74

75.

Потери, если на соблюдать принцип75

76.

ПРИМЕРОрганизация – вуз

Процессы, добавляющие ценность (ДДЦ) обучающимся–

учебный, научный.

Процессы, добавляющие ценность организации (ДДО)–

выдача заработной платы, уборка помещений.

Процессы , не добавляющие ценности(ДНЦ) – прием

пересдач, уборка

76

77.

Метод«SWOT – анализ процесса»

78.

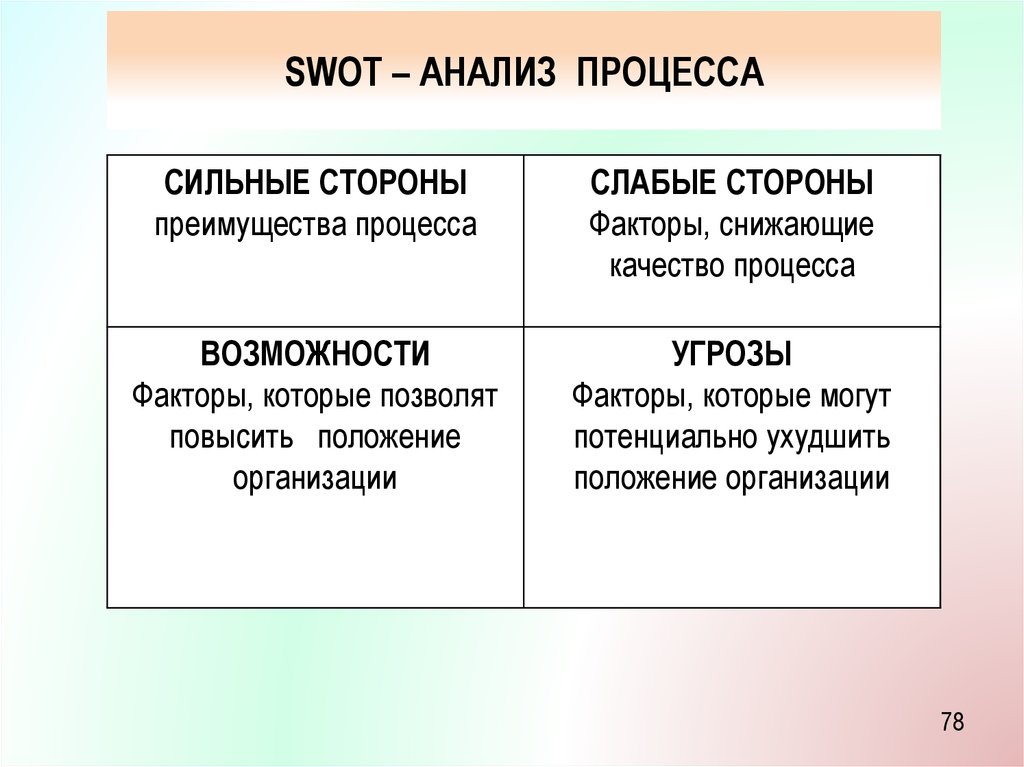

SWOT – АНАЛИЗ ПРОЦЕССАСИЛЬНЫЕ СТОРОНЫ

преимущества процесса

СЛАБЫЕ СТОРОНЫ

Факторы, снижающие

качество процесса

ВОЗМОЖНОСТИ

Факторы, которые позволят

повысить положение

организации

УГРОЗЫ

Факторы, которые могут

потенциально ухудшить

положение организации

78

79.

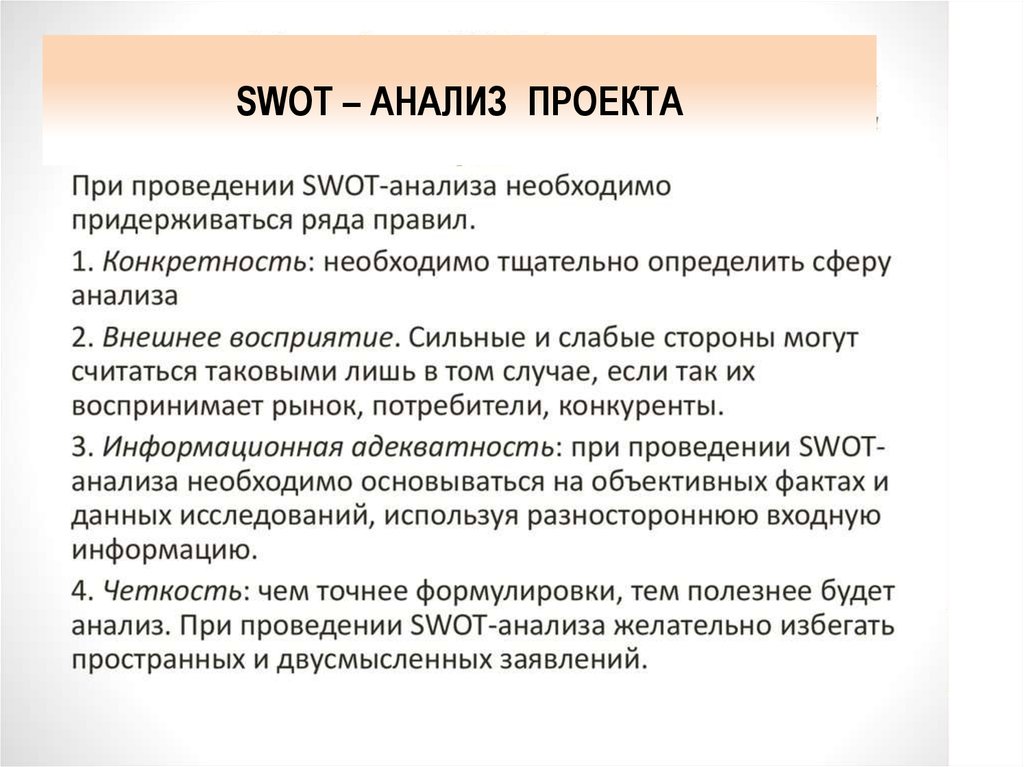

SWOT – АНАЛИЗ ПРОЕКТА79

80.

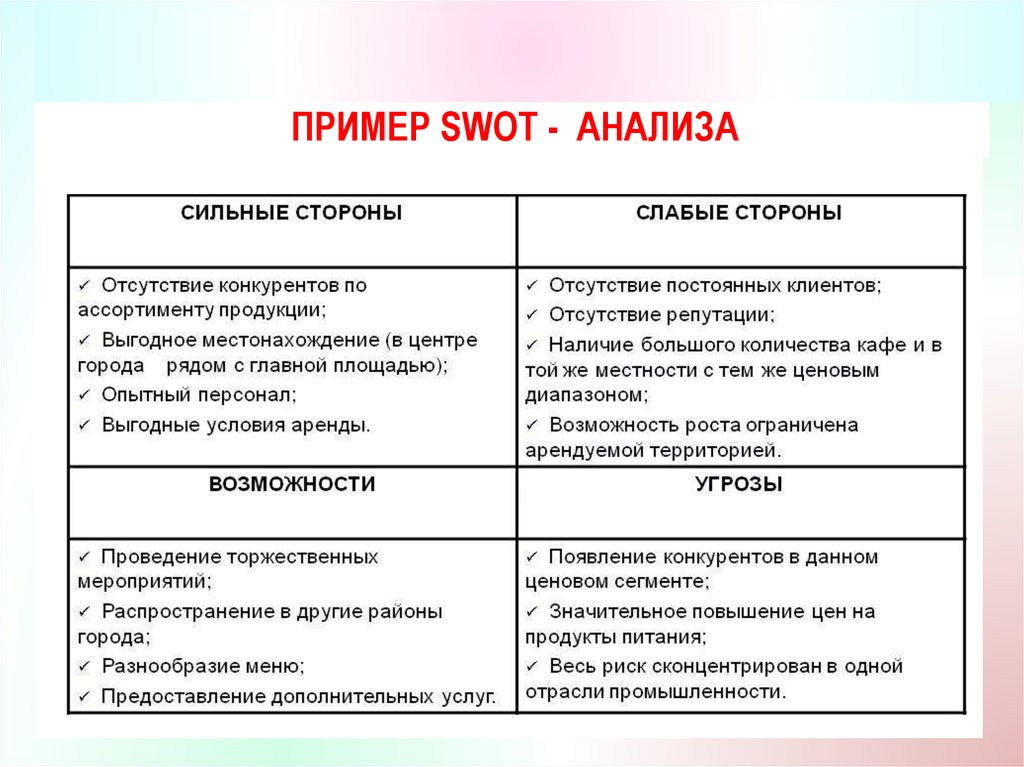

ПРИМЕР SWOT - АНАЛИЗА81.

ЗАДАНИЕ 3.7Провести SWOT- анализ выбранного Вами проекта.

81

82.

Метод«Ноль дефектов»

83.

Методы«Древовидная и матричные

диаграммы»

84. ДРЕВОВИДНАЯ ДИАГРАММА

Древовидная диаграмма используется в качестве методасистемного определения оптимальных средств

решения возникших проблем и строится в виде

многоступенчатой древовидной структуры, элементами

которой являются различные средства и способы

решения. Входит в состав инструмента "Семь (новых)

инструментов управления качеством".

Как правило, иерархические структуры типа «дерево»

применяются для анализа возможности решения

некоторой сложной проблемы.

84

85. ДРЕВОВИДНАЯ ДИАГРАММА

Анализ может осуществляться в разных аспектах, например, для:1) выявления тех подпроблем, совокупность которых отражает

сущность сложной исходной проблемы (в этом случае дерево

представляет собой дерево проблем);

2) определения набора средств, с помощью которых может быть

обеспечено решение исходной проблемы (дерево средств или

дерево мероприятий);

3) обозначения или иерархического упорядочения тех целей, для

достижения которых выполняется некоторый проект или

программа (дерево целей);

4) выбора оптимального набора средств, обеспечивающих

решение исходной сложной проблемы (дерево решений);

5) распространения ресурсов (например, финансовых),

выделяемых для решения отдельных подпроблем сложной

проблемы (дерево относительных важностей);

6) прогнозирование возможности решения отдельных подпроблем

сложной проблемы (дерево прогнозов).

85

86. ПРИМЕР ДРЕВОВИДНОЙ ДИАГРАММЫ

8687. ЗАДАНИЕ 3.8

Построить древовидную диаграмму выбранной Вамипроблемы

87

88. МАТРИЧНАЯ ДИАГРАММА

Матричная диаграмма (таблица качества; матрица связей, матричноепредставление данных) – инструмент, позволяющий выявлять важность

различных неочевидных (скрытых) связей, т. е. исследовать структуру

проблемы. Обычно используются двумерные матрицы в виде таблиц со

строками и столбцами. Входит в состав инструмента "Семь (новых)

инструментов управления качеством".

Суть метода - упорядоченное представление данных по строкам и

столбцам, отражающих логические связи между различными элементами,

относящимся к:

задачам (проблемам) качества;

причинам проблем качества;

требованиям, установленным и предполагаемым потребностям

потребителей;

характеристикам и функциям продукции.

88

89.

МАТРИЦА ВОЗМОЖНОСТЕЙДля успешного анализа окружения процессов

организации важно не только уметь вскрывать

угрозы и возможности, но и уметь оценивать их с

точки зрения важности и степени влияния на стратегию

организации.

Для оценки возможностей применяется метод

позиционирования каждой конкретной возможности на

матрице возможностей.

89

90.

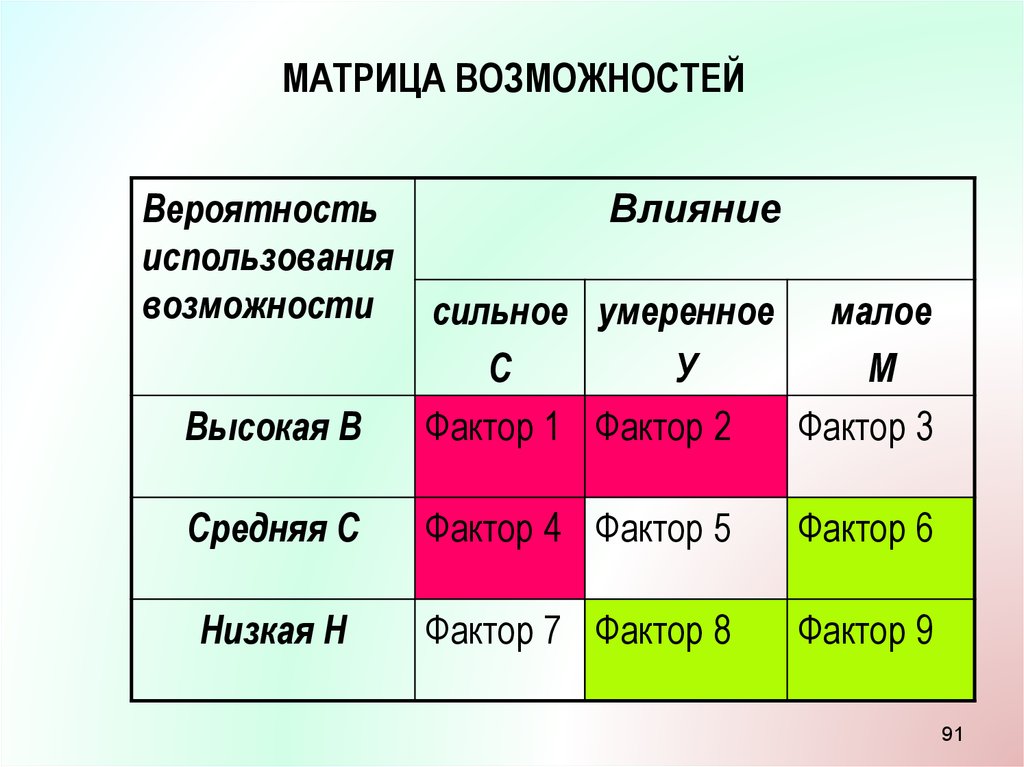

МАТРИЦА ВОЗМОЖНОСТЕЙМатрица строится следующим образом: сверху по горизонтали

откладывается степень влияния возможности на деятельность

организации (сильное, умеренное, малое); слева по вертикали

откладывается вероятность того, что организация сможет

воспользоваться возможностью (высокая, средняя, низкая).

Полученные внутри матрицы девять полей возможностей имеют

разное значение для организации. Возможности, попадающие

на поля ВС, ВУ и СС, имеют большое значение для

организации, и их надо обязательно использовать.

Возможности же, попадающие на поля СМ, НУ и НМ, практически

не заслуживают внимания организации. Использовать

возможности, попавшие на оставшиеся поля, можно, если у

организации имеется достаточно ресурсов.

90

91. МАТРИЦА ВОЗМОЖНОСТЕЙ

ВлияниеВероятность

использования

возможности сильное умеренное малое

С

У

М

Высокая В

Фактор 1 Фактор 2

Фактор 3

Средняя С

Фактор 4 Фактор 5

Фактор 6

Низкая Н

Фактор 7 Фактор 8

Фактор 9

91

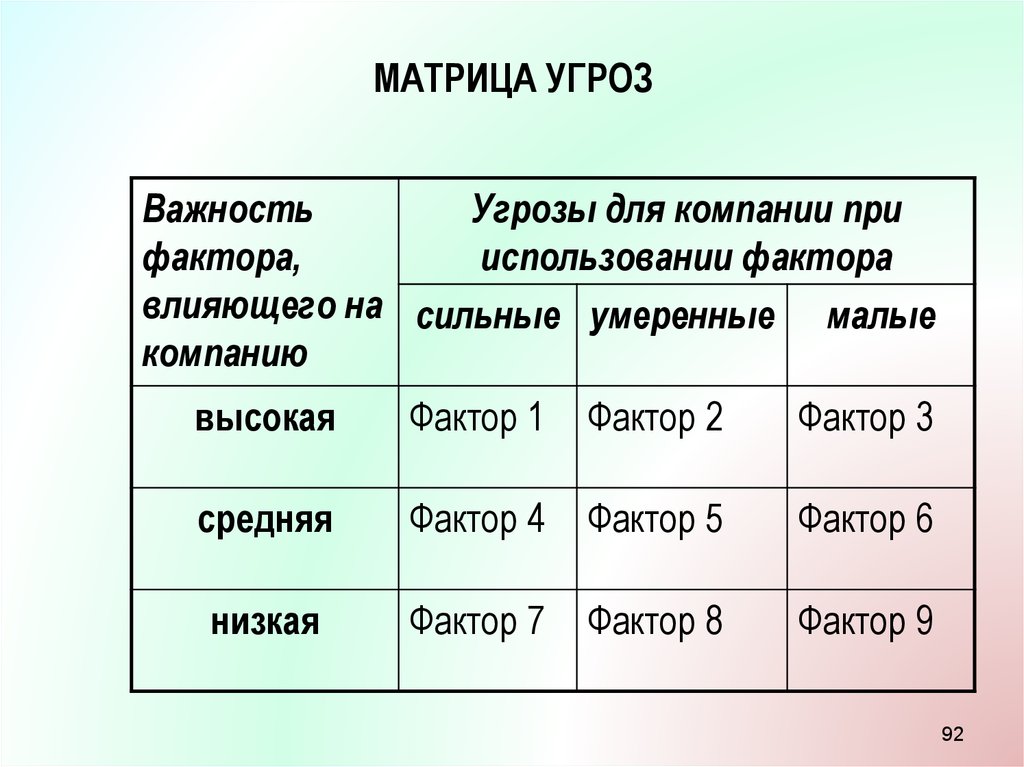

92. МАТРИЦА УГРОЗ

ВажностьУгрозы для компании при

фактора,

использовании фактора

влияющего на сильные умеренные малые

компанию

высокая

Фактор 1

Фактор 2

Фактор 3

средняя

Фактор 4

Фактор 5

Фактор 6

низкая

Фактор 7

Фактор 8

Фактор 9

92

93. ЗАДАНИЕ 3.9

Построить матрицы возможностей и угроз длявыбранной Вами организации с указанием факторов,

влияющих на нее.

93

94.

МЕТОДЫУЛУЧШЕНИЯ ПРОЦЕССОВ

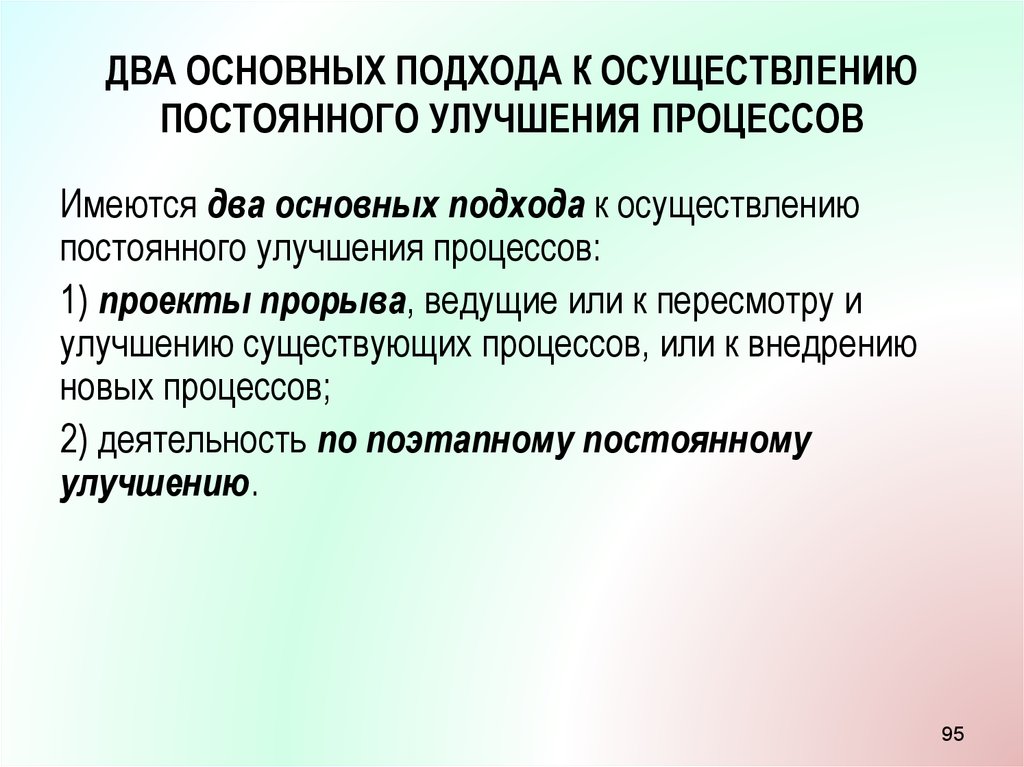

95. ДВА ОСНОВНЫХ ПОДХОДА К ОСУЩЕСТВЛЕНИЮ ПОСТОЯННОГО УЛУЧШЕНИЯ ПРОЦЕССОВ

Имеются два основных подхода к осуществлениюпостоянного улучшения процессов:

1) проекты прорыва, ведущие или к пересмотру и

улучшению существующих процессов, или к внедрению

новых процессов;

2) деятельность по поэтапному постоянному

улучшению.

95

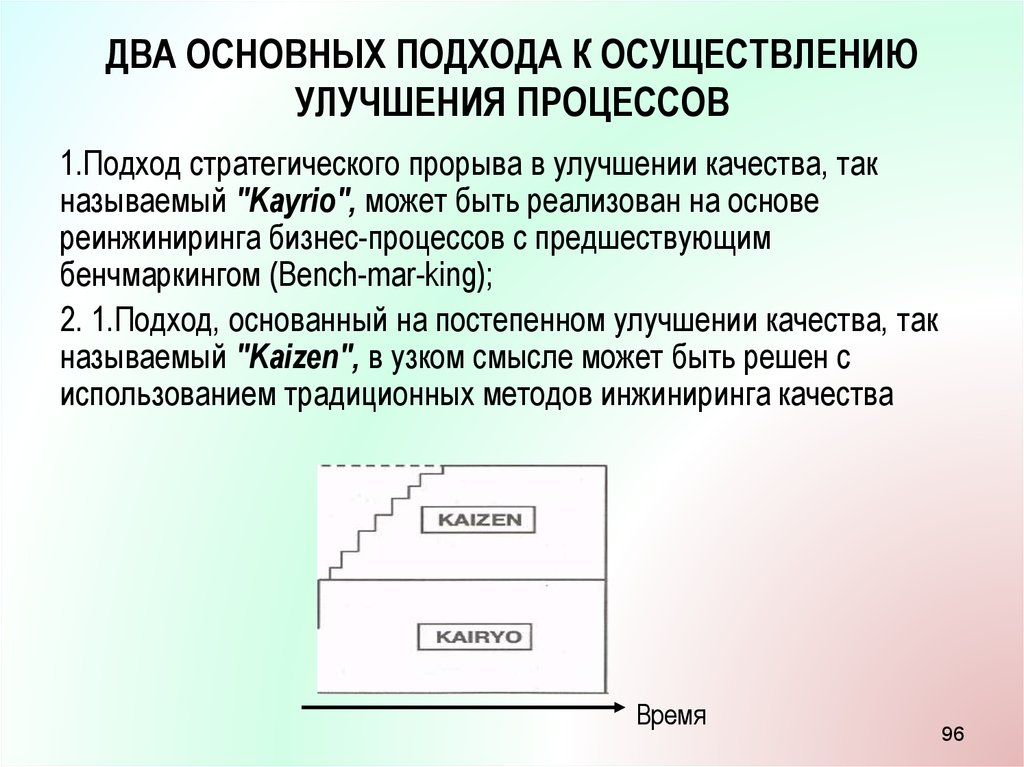

96. ДВА ОСНОВНЫХ ПОДХОДА К ОСУЩЕСТВЛЕНИЮ УЛУЧШЕНИЯ ПРОЦЕССОВ

1.Подход стратегического прорыва в улучшении качества, такназываемый "Kayrio", может быть реализован на основе

реинжиниринга бизнес-процессов с предшествующим

бенчмаркингом (Bench-mar-king);

2. 1.Подход, основанный на постепенном улучшении качества, так

называемый "Kaizen", в узком смысле может быть решен с

использованием традиционных методов инжиниринга качества

Время

96

97.

МЕТОД ПЯТЬ «S»:1)

2)

3)

4)

5)

Упрощение (Simplify) — отделение и устранение ненужных

действий.

Приведение в порядок (Straighten) — расположение

необходимых вещей таким образом, чтобы они были

легкодоступными.

Чистота (Scrub) — содержание в чистоте оборудования и

рабочего места.

Устойчивость (Stabilize) — превращение деятельности по

поддержанию чистоты и порядка в повседневную практику.

Закрепление (Sustain) — стандартизация деятельности по

первым четырем «S» в целях того, чтобы этот процесс никогда не

кончался.

97

98.

Методы постепенногоулучшения

99.

МЕТОДЫ НЕПРЕРЫВНОГО УЛУЧШЕНИЯ:1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

Пять «S»

Пять «почему?»

Наглядность производства

Групповой подход

Использование инструментов управления качеством

Poka-Yokе (подсказки)

Семь видов потерь

Всесторонняя деятельность по поддержанию работоспособности

оборудования

Мгновенная смена модели

Упорядочение рабочих действий

Рациональная планировка

Движение «по одному»

КАНБАН

99

100.

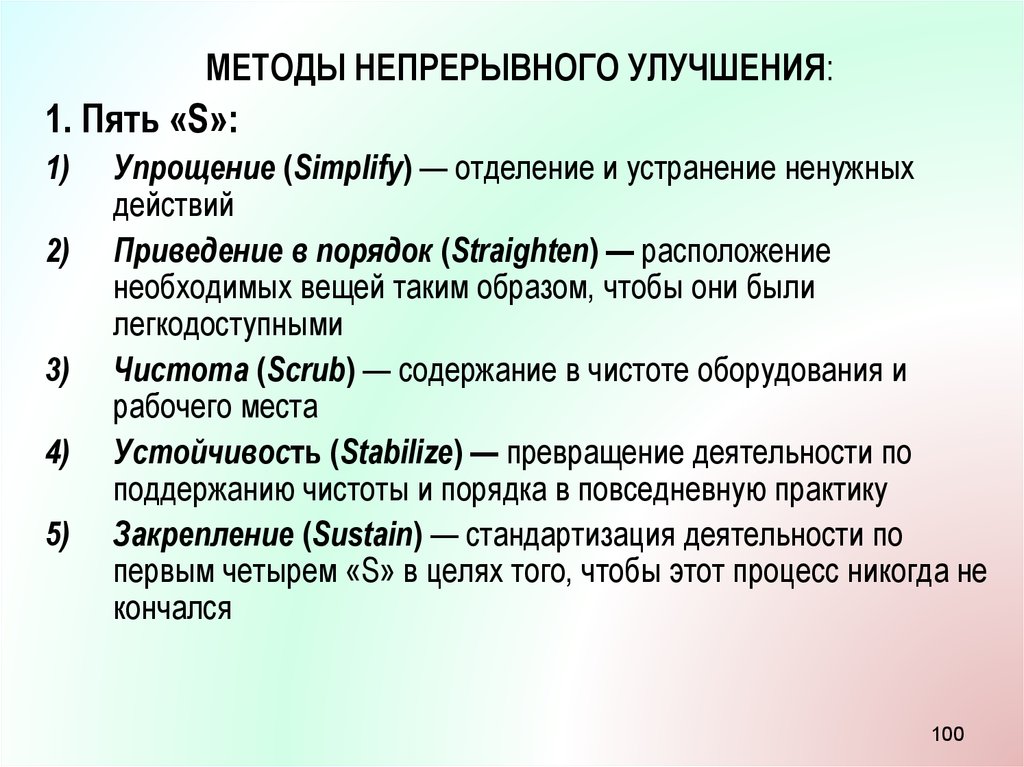

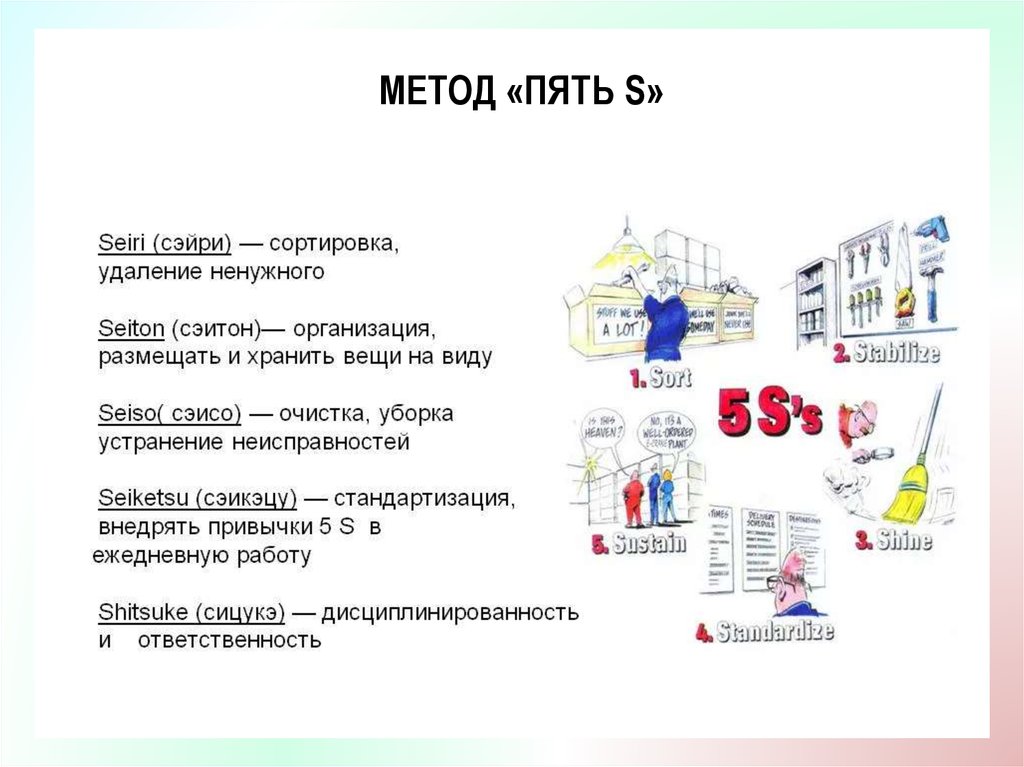

МЕТОДЫ НЕПРЕРЫВНОГО УЛУЧШЕНИЯ:1. Пять «S»:

1)

2)

3)

4)

5)

Упрощение (Simplify) — отделение и устранение ненужных

действий

Приведение в порядок (Straighten) — расположение

необходимых вещей таким образом, чтобы они были

легкодоступными

Чистота (Scrub) — содержание в чистоте оборудования и

рабочего места

Устойчивость (Stabilize) — превращение деятельности по

поддержанию чистоты и порядка в повседневную практику

Закрепление (Sustain) — стандартизация деятельности по

первым четырем «S» в целях того, чтобы этот процесс никогда не

кончался

100

101.

МЕТОД «ПЯТЬ S»102.

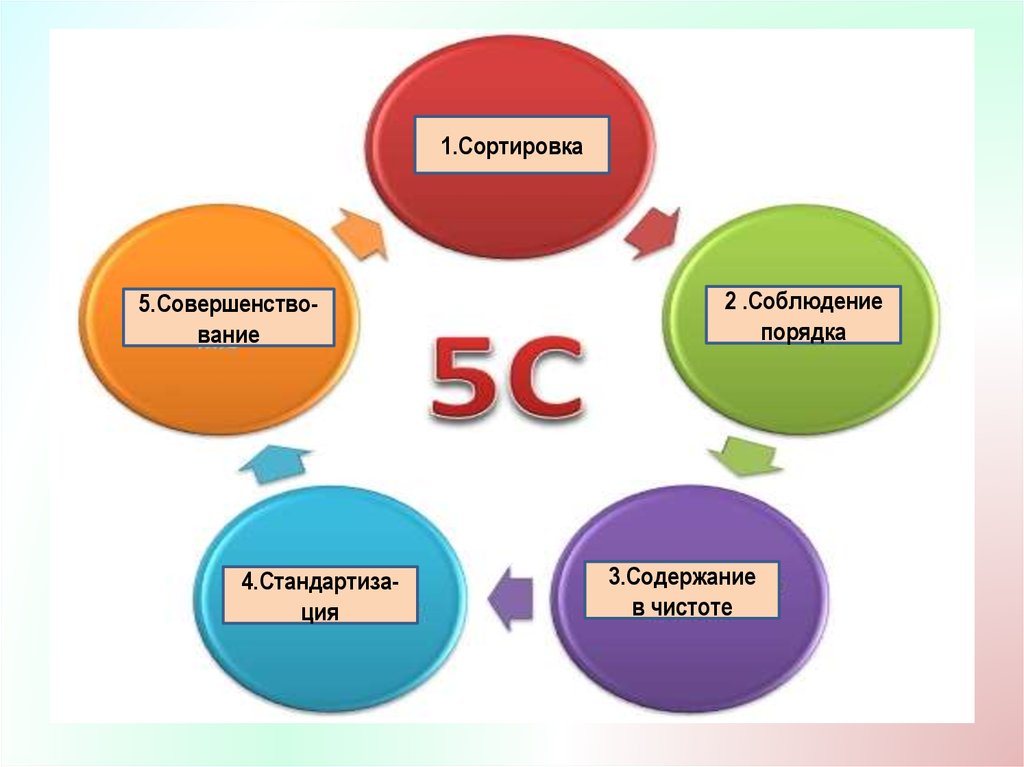

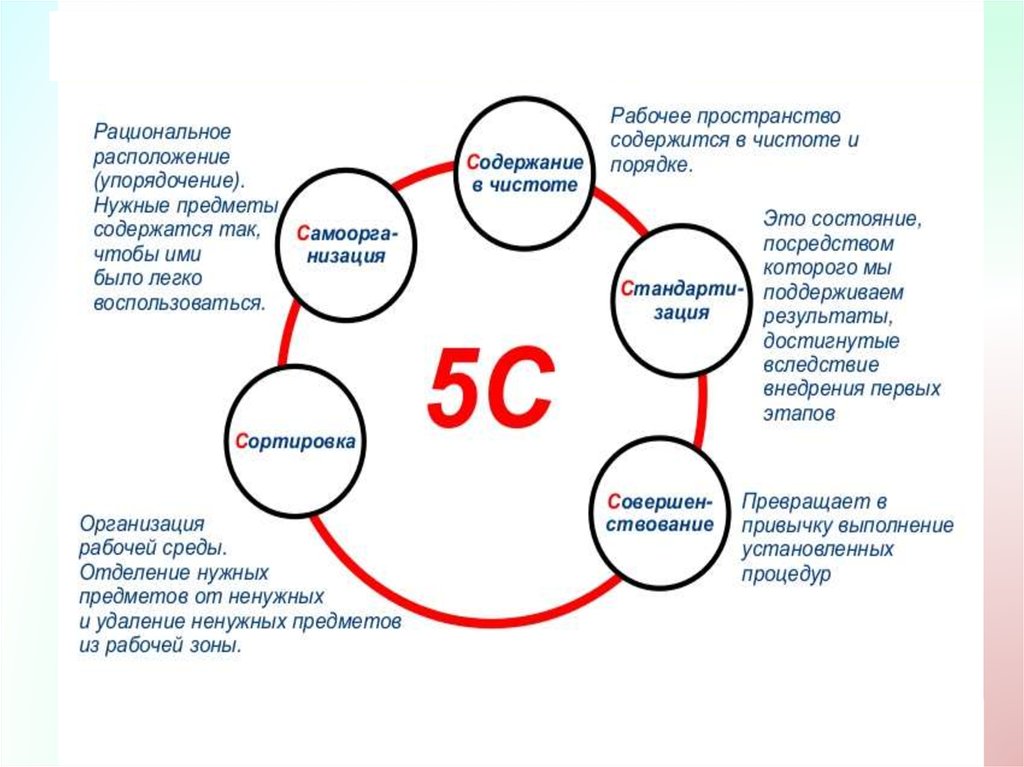

1.Сортировка5.Совершенствование

4.Стандартизация

2 .Соблюдение

порядка

3.Содержание

в чистоте

103.

104.

105.

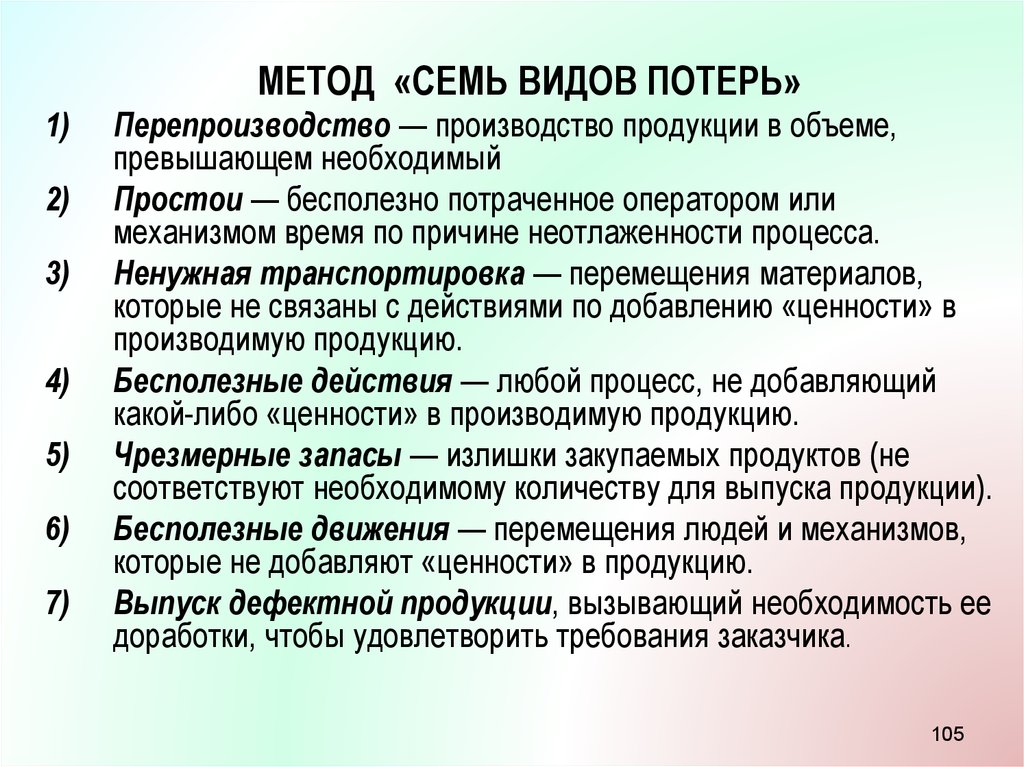

МЕТОД «СЕМЬ ВИДОВ ПОТЕРЬ»1)

2)

3)

4)

5)

6)

7)

Перепроизводство — производство продукции в объеме,

превышающем необходимый

Простои — бесполезно потраченное оператором или

механизмом время по причине неотлаженности процесса.

Ненужная транспортировка — перемещения материалов,

которые не связаны с действиями по добавлению «ценности» в

производимую продукцию.

Бесполезные действия — любой процесс, не добавляющий

какой-либо «ценности» в производимую продукцию.

Чрезмерные запасы — излишки закупаемых продуктов (не

соответствуют необходимому количеству для выпуска продукции).

Бесполезные движения — перемещения людей и механизмов,

которые не добавляют «ценности» в продукцию.

Выпуск дефектной продукции, вызывающий необходимость ее

доработки, чтобы удовлетворить требования заказчика.

105

106.

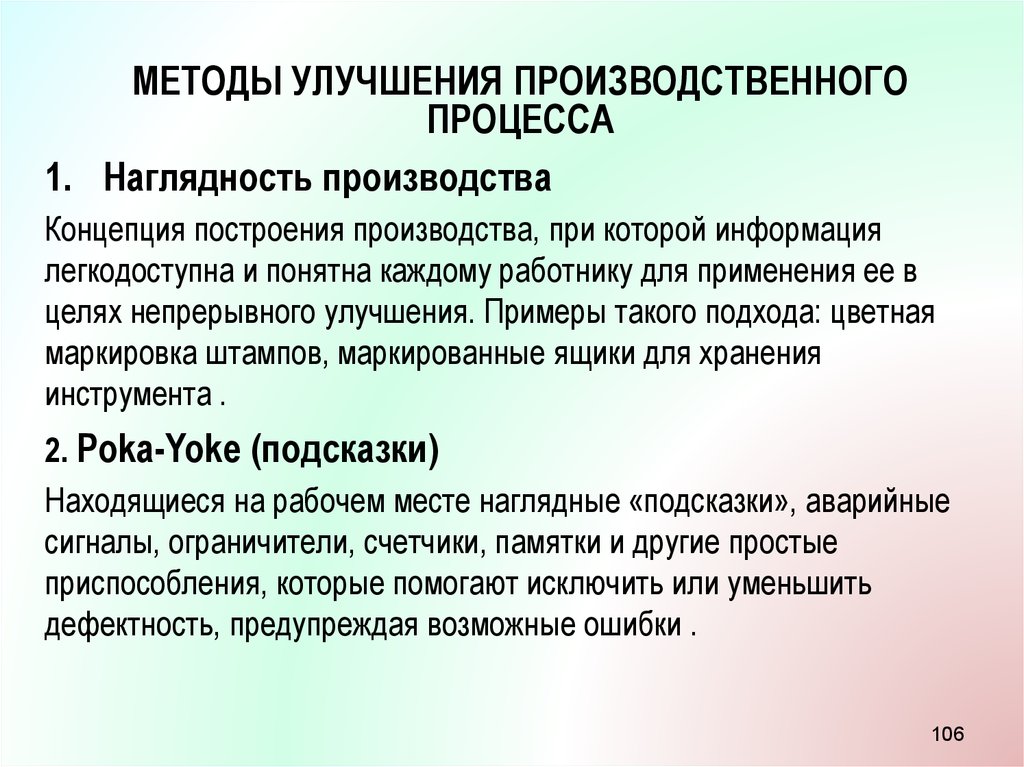

МЕТОДЫ УЛУЧШЕНИЯ ПРОИЗВОДСТВЕННОГОПРОЦЕССА

1. Наглядность производства

Концепция построения производства, при которой информация

легкодоступна и понятна каждому работнику для применения ее в

целях непрерывного улучшения. Примеры такого подхода: цветная

маркировка штампов, маркированные ящики для хранения

инструмента .

2. Poka-Yokе (подсказки)

Находящиеся на рабочем месте наглядные «подсказки», аварийные

сигналы, ограничители, счетчики, памятки и другие простые

приспособления, которые помогают исключить или уменьшить

дефектность, предупреждая возможные ошибки .

106

107.

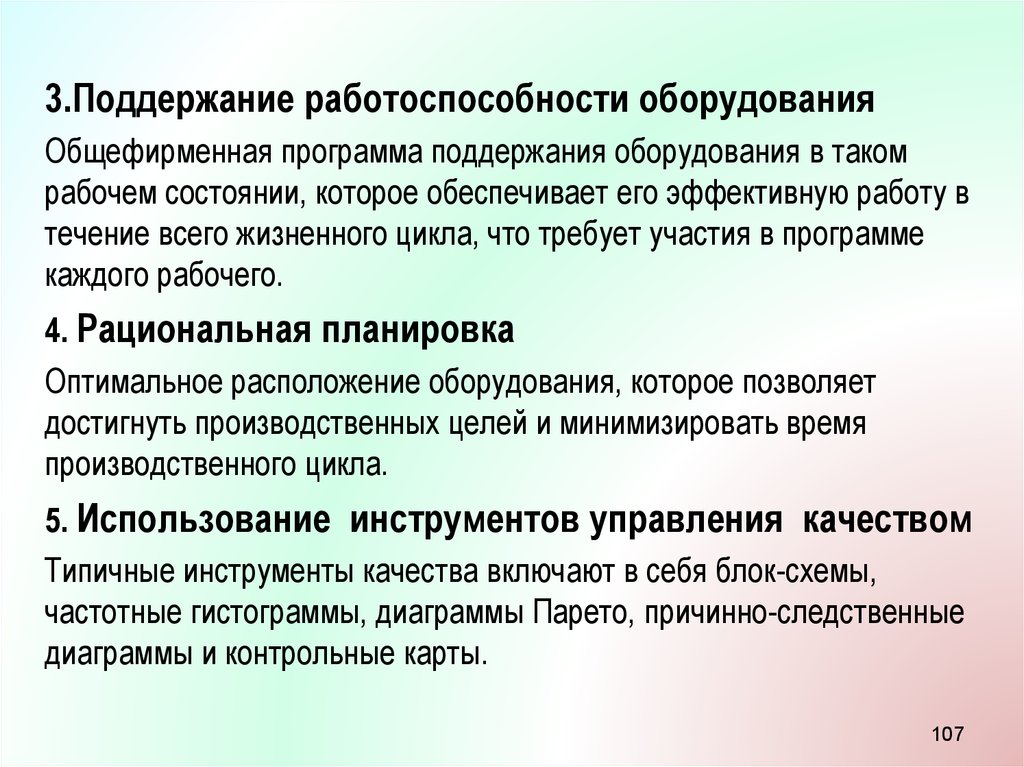

3.Поддержание работоспособности оборудованияОбщефирменная программа поддержания оборудования в таком

рабочем состоянии, которое обеспечивает его эффективную работу в

течение всего жизненного цикла, что требует участия в программе

каждого рабочего.

4. Рациональная планировка

Оптимальное расположение оборудования, которое позволяет

достигнуть производственных целей и минимизировать время

производственного цикла.

5. Использование инструментов управления качеством

Типичные инструменты качества включают в себя блок-схемы,

частотные гистограммы, диаграммы Парето, причинно-следственные

диаграммы и контрольные карты.

107

108.

ЗАДАНИЕ 3.15Выбрать систему процессов (организацию) и разработать

мероприятия по их улучшению путем устранения потерь и

улучшению процессов.

108

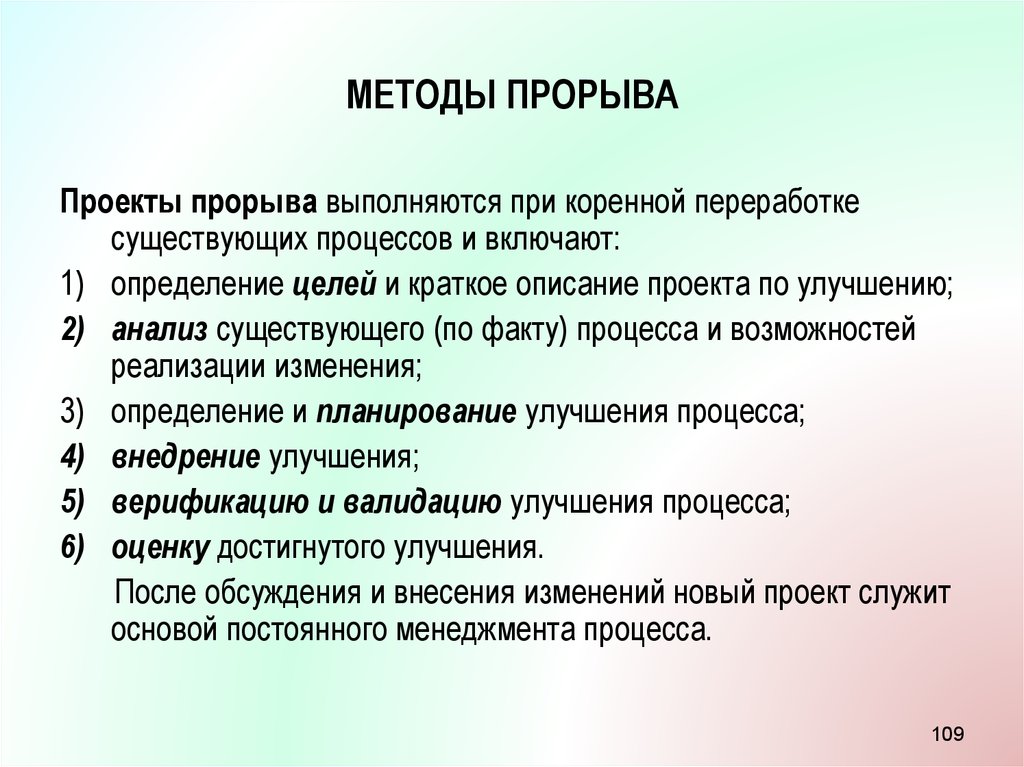

109. МЕТОДЫ ПРОРЫВА

Проекты прорыва выполняются при коренной переработкесуществующих процессов и включают:

1) определение целей и краткое описание проекта по улучшению;

2) анализ существующего (по факту) процесса и возможностей

реализации изменения;

3) определение и планирование улучшения процесса;

4) внедрение улучшения;

5) верификацию и валидацию улучшения процесса;

6) оценку достигнутого улучшения.

После обсуждения и внесения изменений новый проект служит

основой постоянного менеджмента процесса.

109

110.

Метод«Бенчмаркинг»

111.

МЕТОД БЕНЧМАРКИНГ111

112.

113.

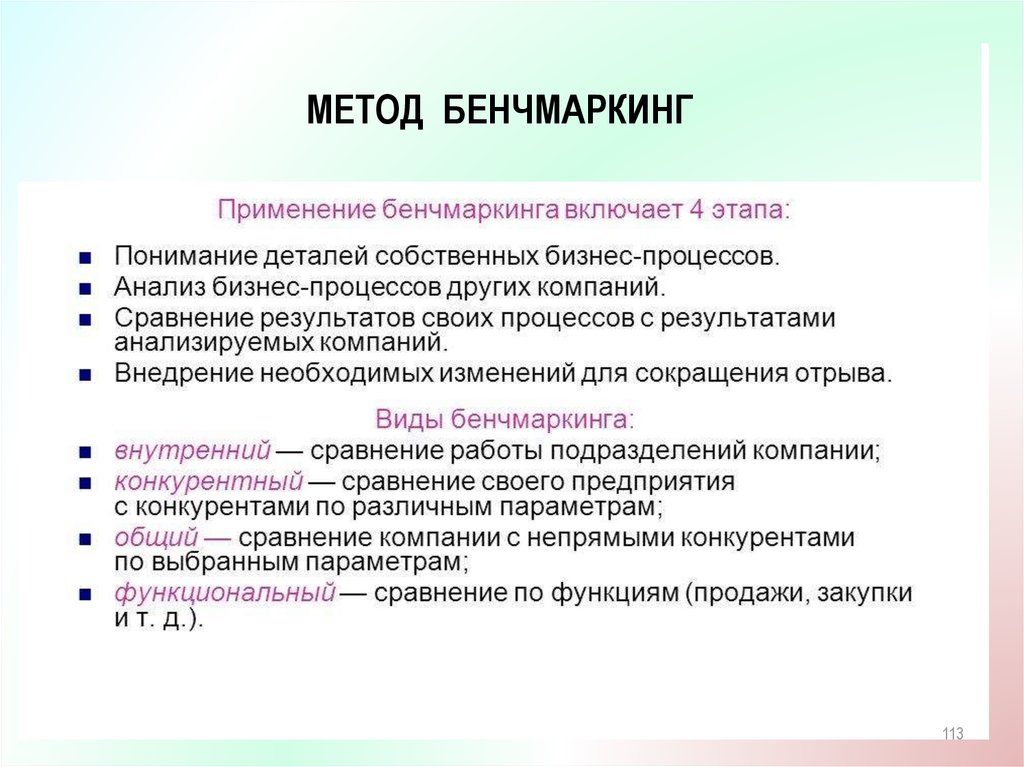

МЕТОД БЕНЧМАРКИНГ113

114.

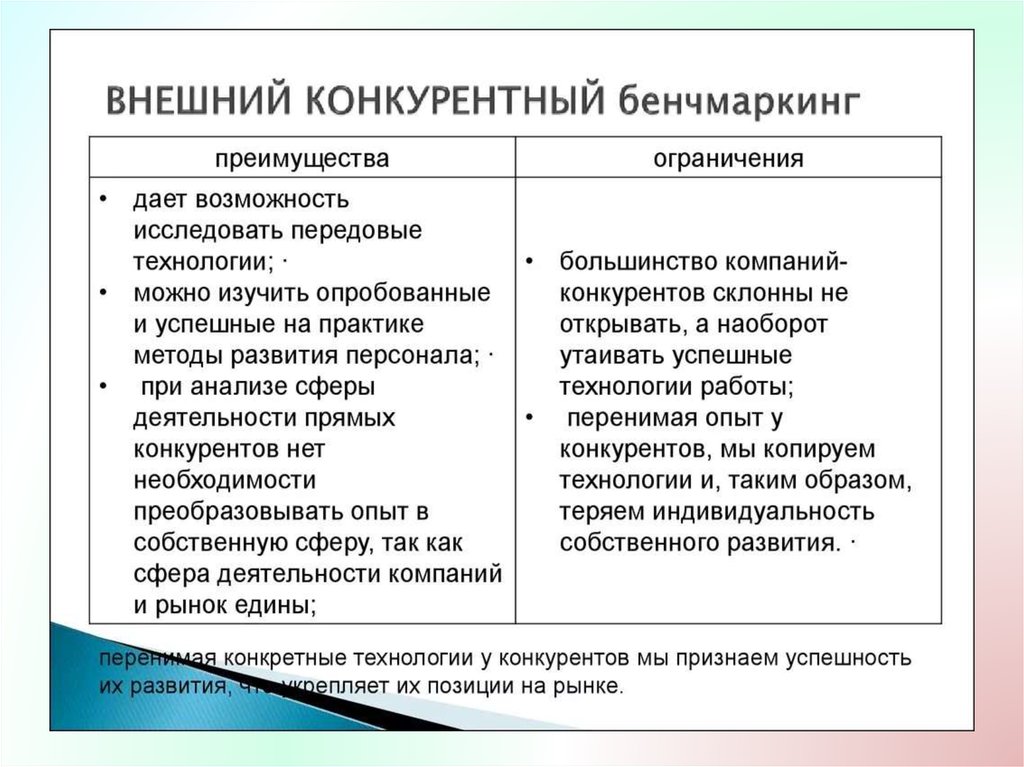

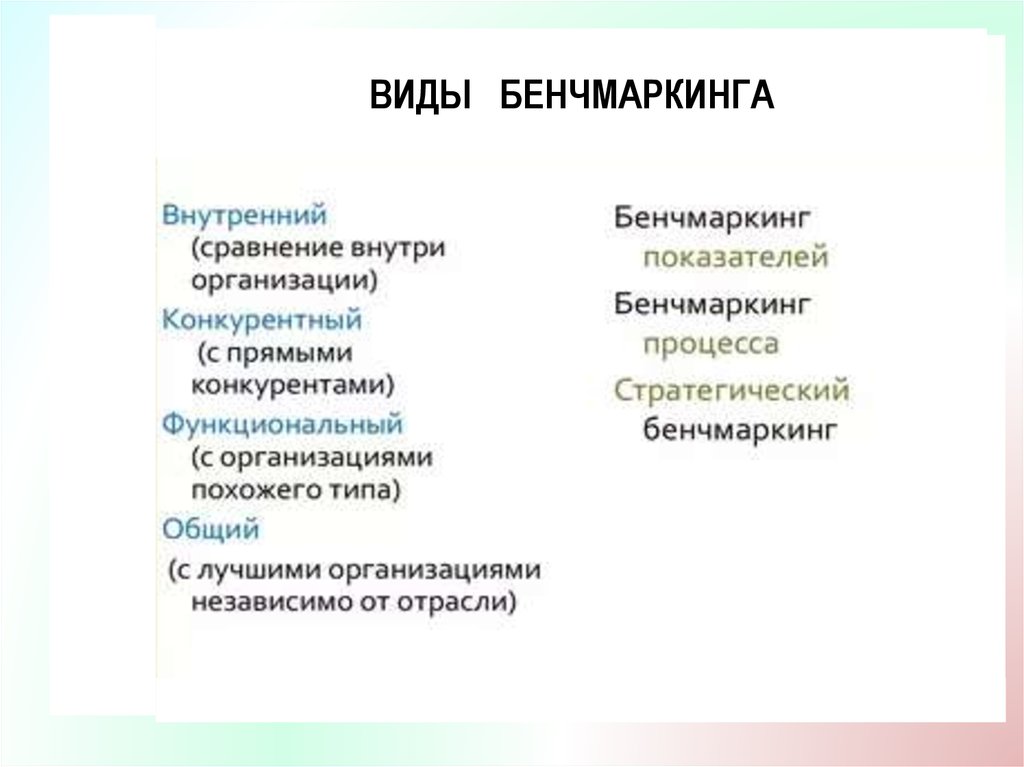

ВИДЫ БЕНЧМАРКИНГА115.

ПОНЯТИЕ «БЕНЧМАРКИНГ»115

116.

Метод«Точно вовремя и устранение

вредных процессов»

117.

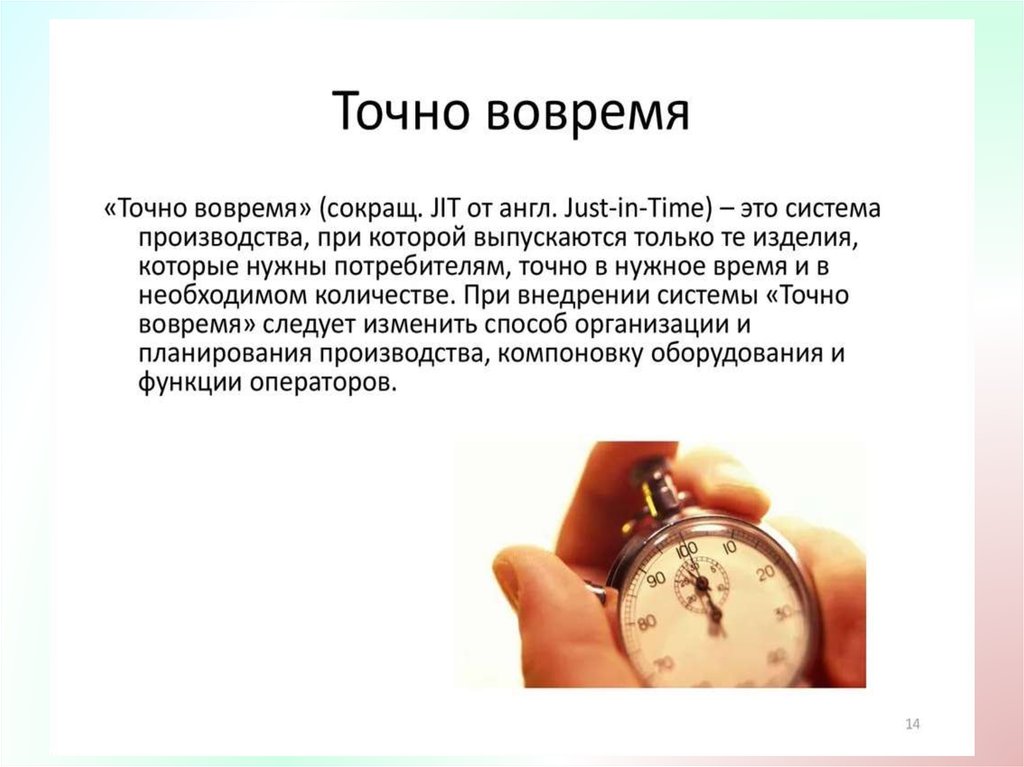

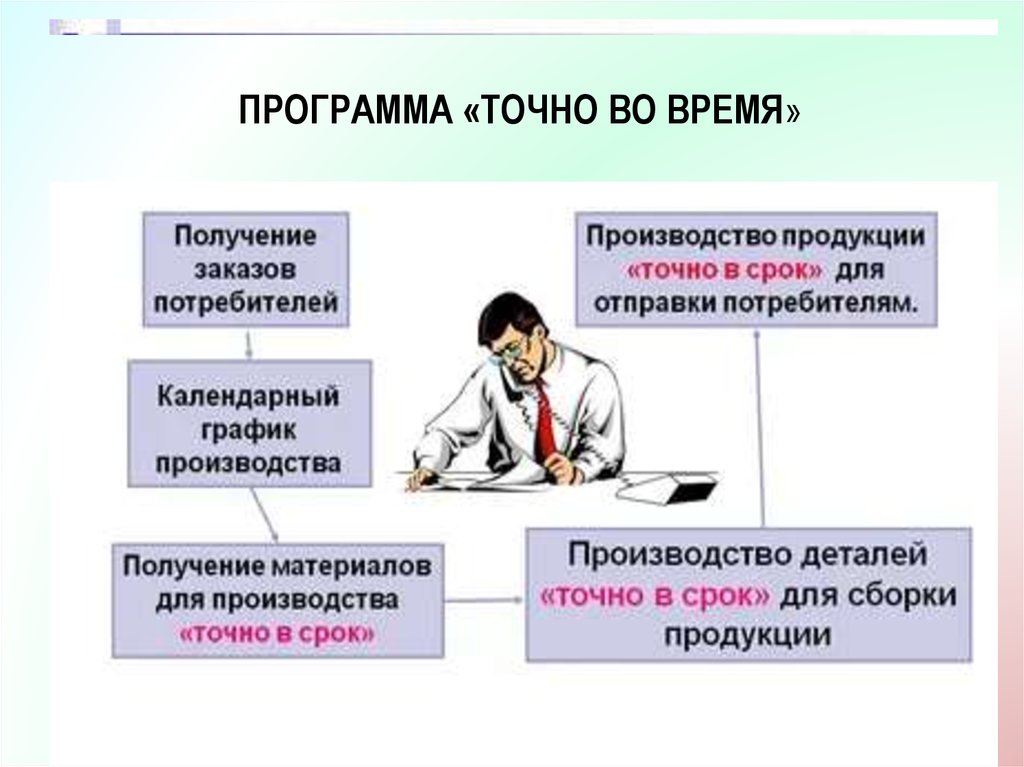

ПРОГРАММА «ТОЧНО ВО ВРЕМЯ».

117

118.

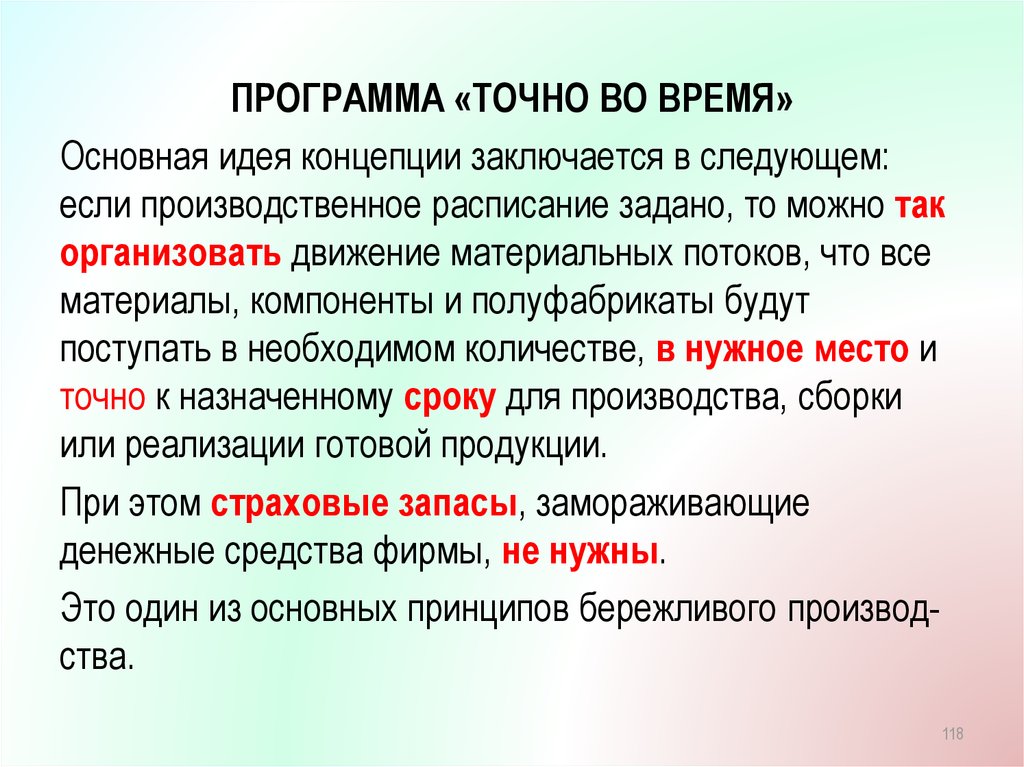

ПРОГРАММА «ТОЧНО ВО ВРЕМЯ»Основная идея концепции заключается в следующем:

если производственное расписание задано, то можно так

организовать движение материальных потоков, что все

материалы, компоненты и полуфабрикаты будут

поступать в необходимом количестве, в нужное место и

точно к назначенному сроку для производства, сборки

или реализации готовой продукции.

При этом страховые запасы, замораживающие

денежные средства фирмы, не нужны.

Это один из основных принципов бережливого производства.

118

management

management