Similar presentations:

КВходной контроль колбасного производства и контроль технологических процессов производства колбасных изделий, изделий из мяса

1.

Лекция № 6«Входной контроль колбасного производства и

контроль технологических процессов производства

колбасных изделий, изделий из мяса и

полуфабрикатов»

2. Входной контроль. Требования к сырью

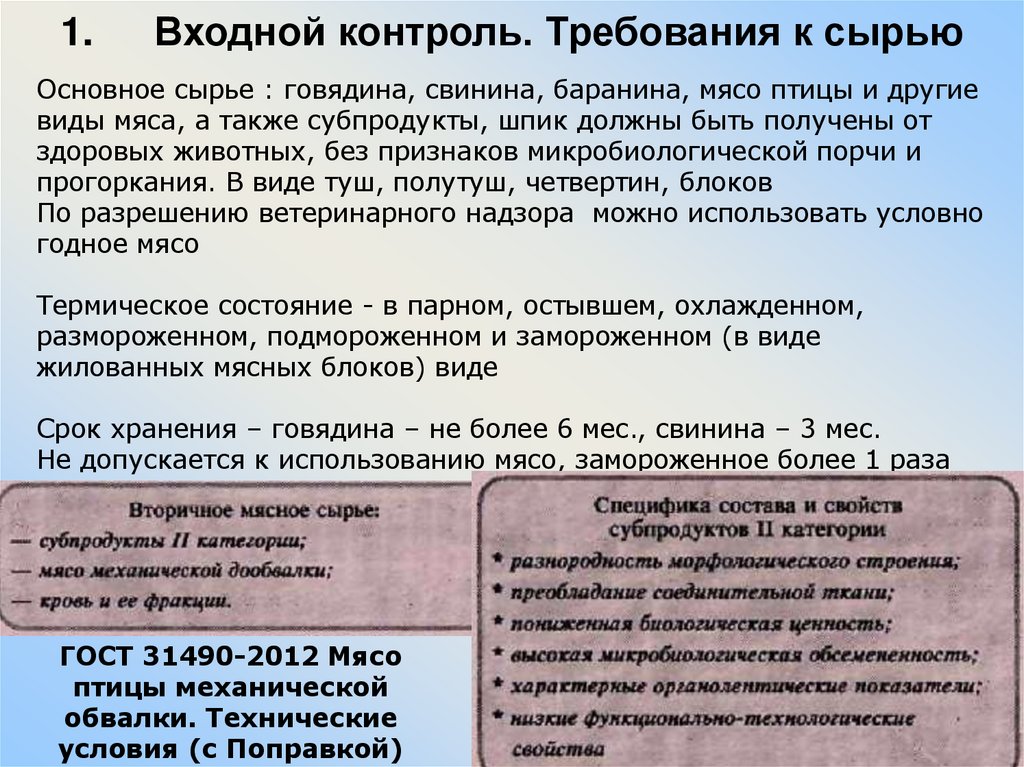

1.Входной контроль. Требования к сырью

Основное сырье : говядина, свинина, баранина, мясо птицы и другие

виды мяса, а также субпродукты, шпик должны быть получены от

здоровых животных, без признаков микробиологической порчи и

прогоркания. В виде туш, полутуш, четвертин, блоков

По разрешению ветеринарного надзора можно использовать условно

годное мясо

Термическое состояние - в парном, остывшем, охлажденном,

размороженном, подмороженном и замороженном (в виде

жилованных мясных блоков) виде

Срок хранения – говядина – не более 6 мес., свинина – 3 мес.

Не допускается к использованию мясо, замороженное более 1 раза

ГОСТ 31490-2012 Мясо

птицы механической

обвалки. Технические

условия (с Поправкой)

3.

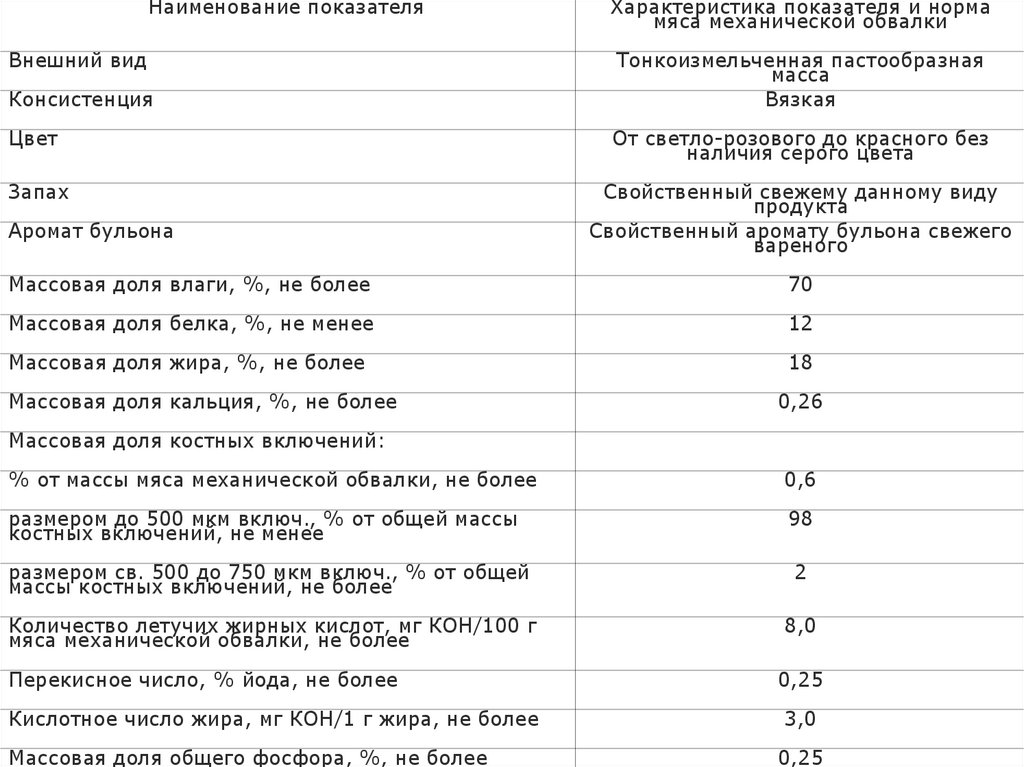

Наименование показателяВнешний вид

Консистенция

Характеристика показателя и норма

мяса механической обвалки

Тонкоизмельченная пастообразная

масса

Вязкая

Цвет

От светло-розового до красного без

наличия серого цвета

Запах

Свойственный свежему данному виду

продукта

Свойственный аромату бульона свежего

вареного

Аромат бульона

Массовая доля влаги, %, не более

70

Массовая доля белка, %, не менее

12

Массовая доля жира, %, не более

18

Массовая доля кальция, %, не более

0,26

Массовая доля костных включений:

% от массы мяса механической обвалки, не более

0,6

размером до 500 мкм включ., % от общей массы

костных включений, не менее

98

размером св. 500 до 750 мкм включ., % от общей

массы костных включений, не более

2

Количество летучих жирных кислот, мг КОН/100 г

мяса механической обвалки, не более

8,0

Перекисное число, % йода, не более

0,25

Кислотное число жира, мг КОН/1 г жира, не более

3,0

Массовая доля общего фосфора, %, не более

0,25

4.

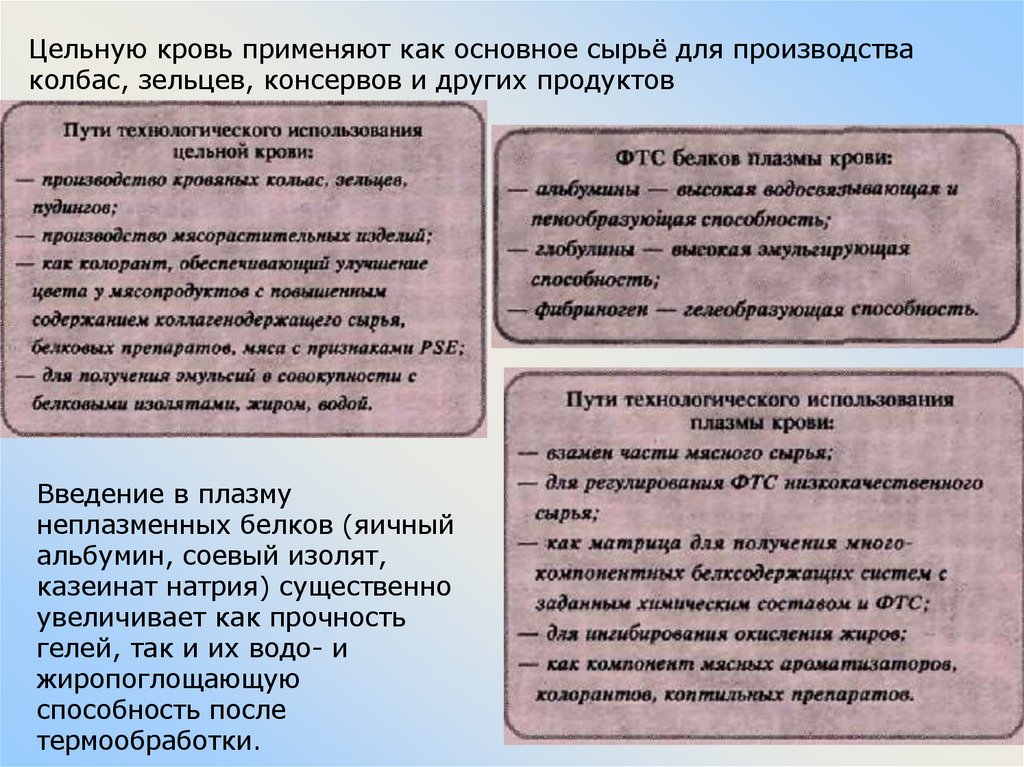

Цельную кровь применяют как основное сырьё для производстваколбас, зельцев, консервов и других продуктов

Введение в плазму

неплазменных белков (яичный

альбумин, соевый изолят,

казеинат натрия) существенно

увеличивает как прочность

гелей, так и их водо- и

жиропоглощающую

способность после

термообработки.

5.

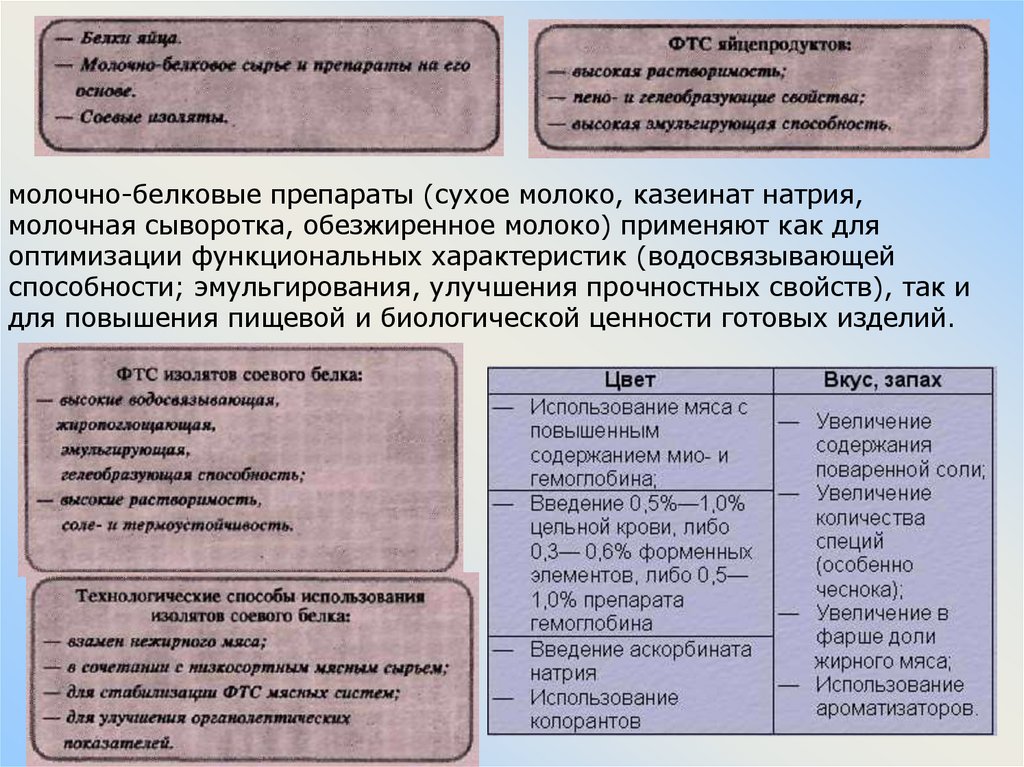

молочно-белковые препараты (сухое молоко, казеинат натрия,молочная сыворотка, обезжиренное молоко) применяют как для

оптимизации функциональных характеристик (водосвязывающей

способности; эмульгирования, улучшения прочностных свойств), так и

для повышения пищевой и биологической ценности готовых изделий.

6.

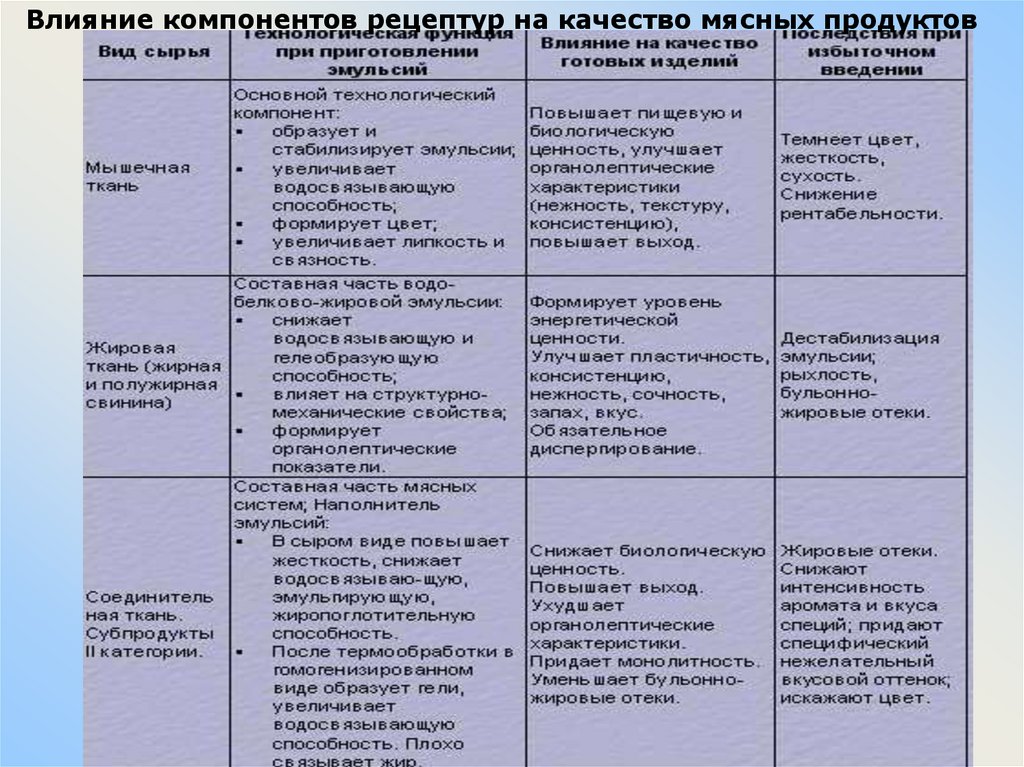

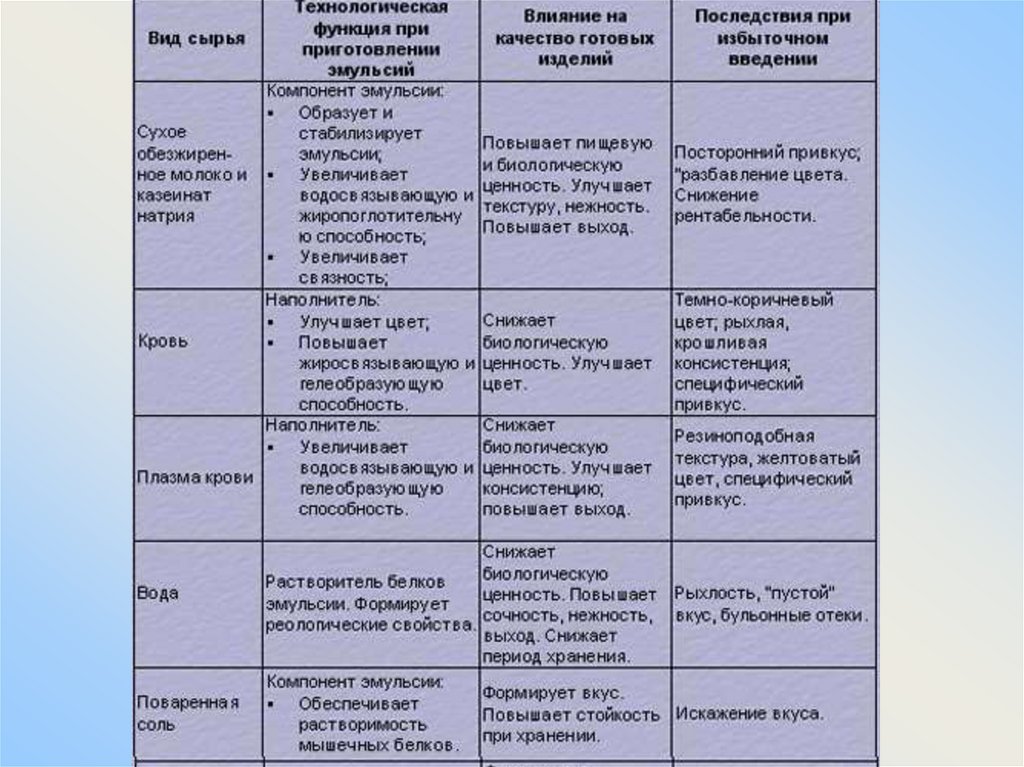

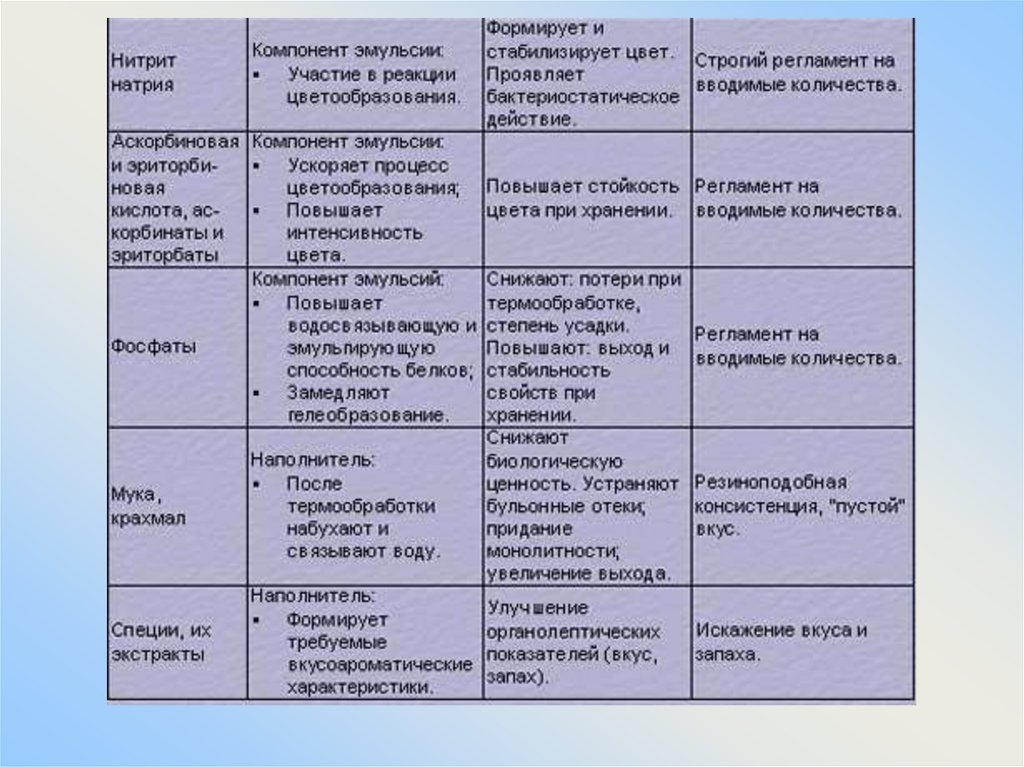

Влияние компонентов рецептур на качество мясных продуктов7.

8.

9.

10.

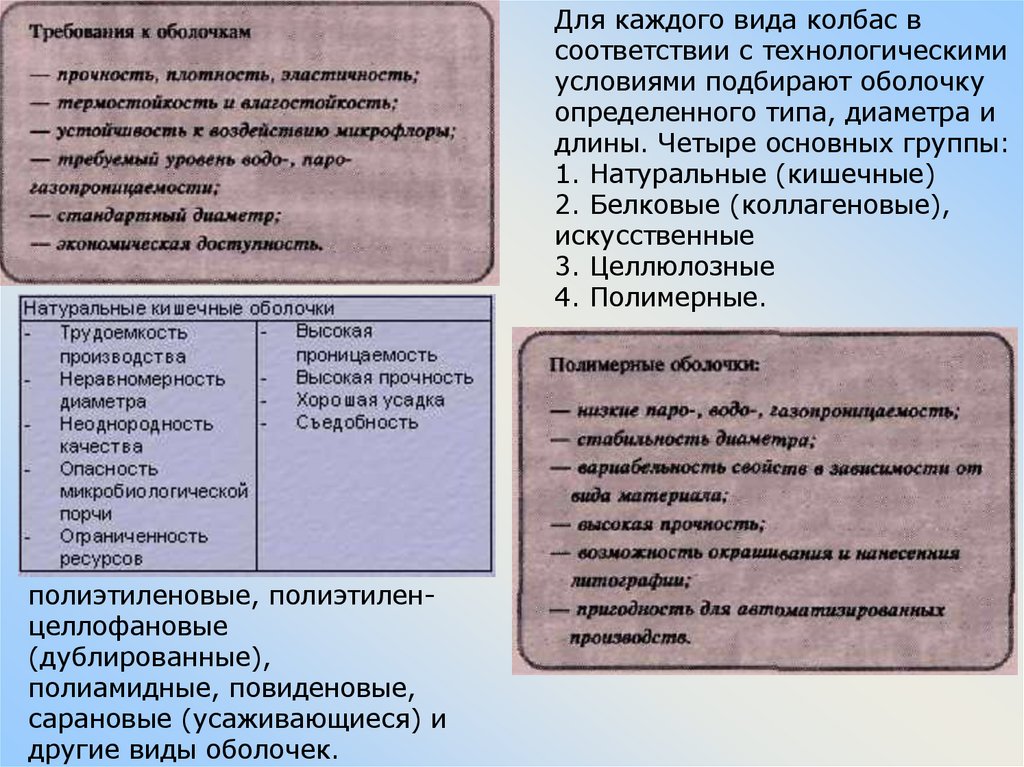

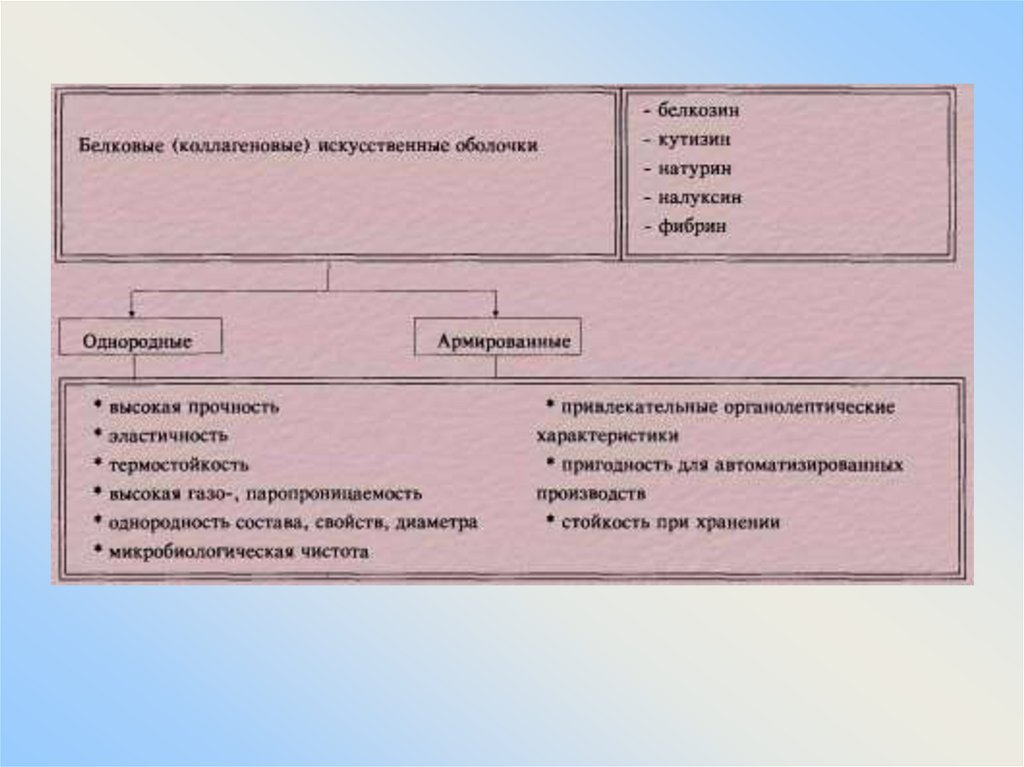

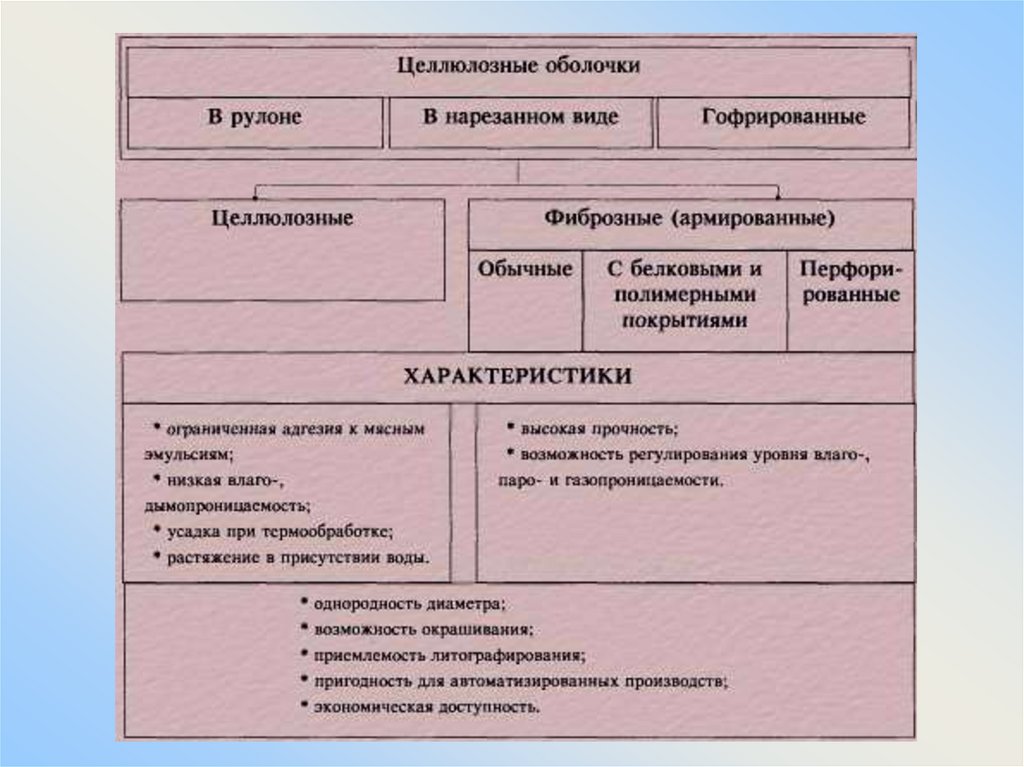

Для каждого вида колбас всоответствии с технологическими

условиями подбирают оболочку

определенного типа, диаметра и

длины. Четыре основных группы:

1. Натуральные (кишечные)

2. Белковые (коллагеновые),

искусственные

3. Целлюлозные

4. Полимерные.

полиэтиленовые, полиэтиленцеллофановые

(дублированные),

полиамидные, повиденовые,

сарановые (усаживающиеся) и

другие виды оболочек.

11.

12.

13.

Добавки, применяемые в колбасном производствеДобавки - это вещества, не предусмотренные как обязательные в

рецептуре и вводимые в колбасный фарш для улучшения качества

и рационального использования сырья.

Введение добавок улучшает вкус, запах, консистенцию, товарный

вид колбасных изделий и способствует повышению их качества.

Условия введения добавок:

- сохранить питательные свойства колбас;

- обеспечить необходимые ингредиенты для колбас,

изготовляемых для потребителей со специфическими запросами

питания;

- повысить стойкость при хранении или улучшить их

органолептические показатели;

- участвовать в формировании качества продукта при условии, что

добавка не маскирует недоброкачественность сырья или низкий

санитарно-гигиенический уровень производства.

Наряду с эффективностью основного действия, добавки должны

быть безвредны для потребителя.

Фосфаты, Глутаминовая кислота и глутаматы, Инозинаты натрия,

Сорбиновая кислота или ее соли

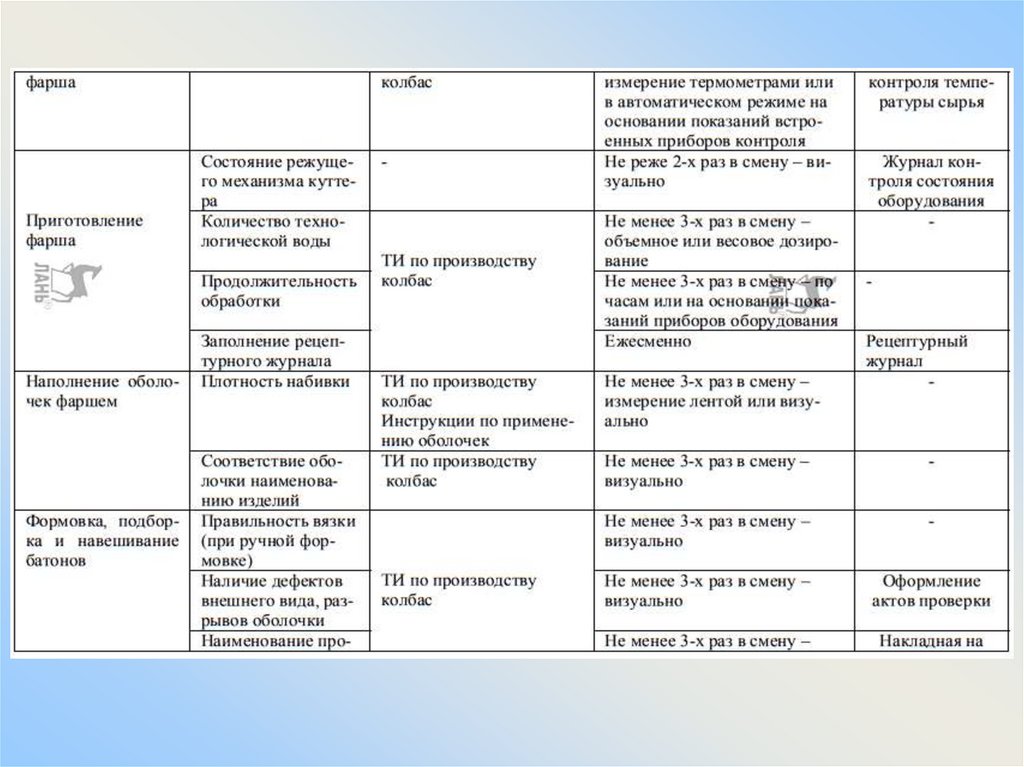

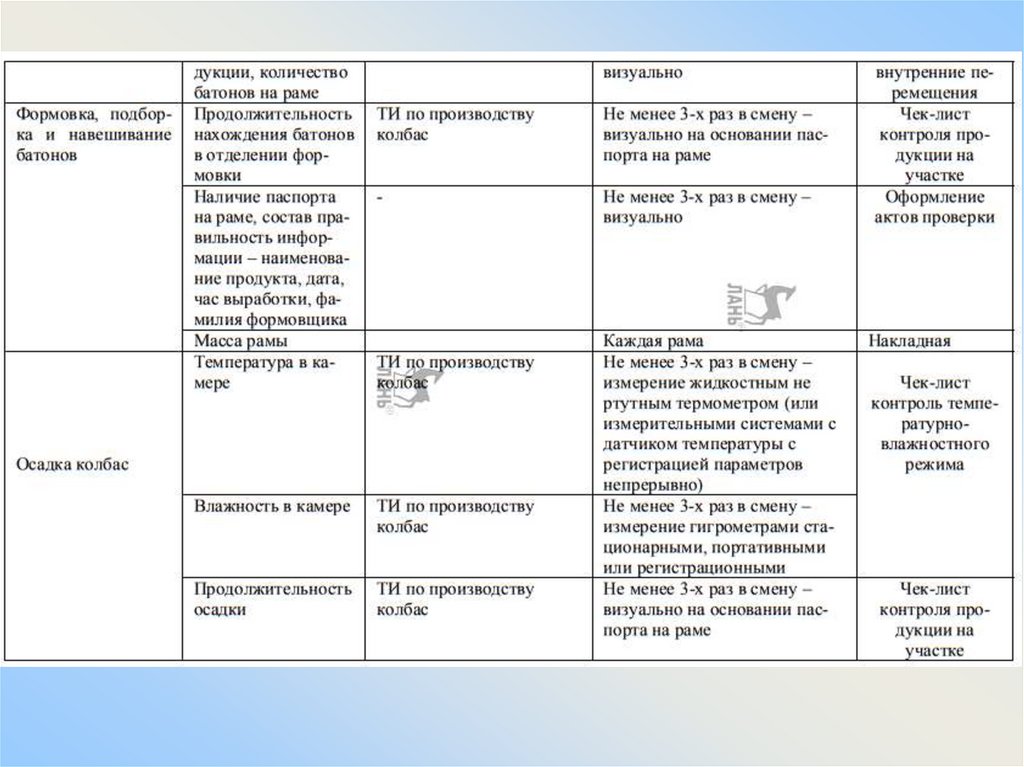

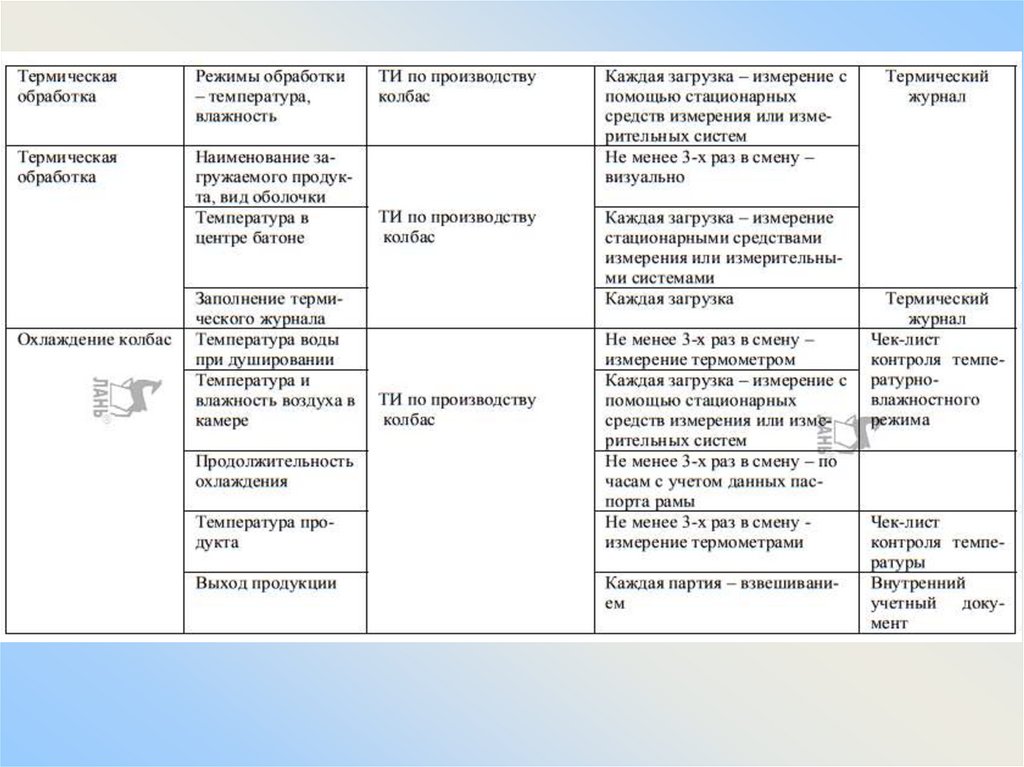

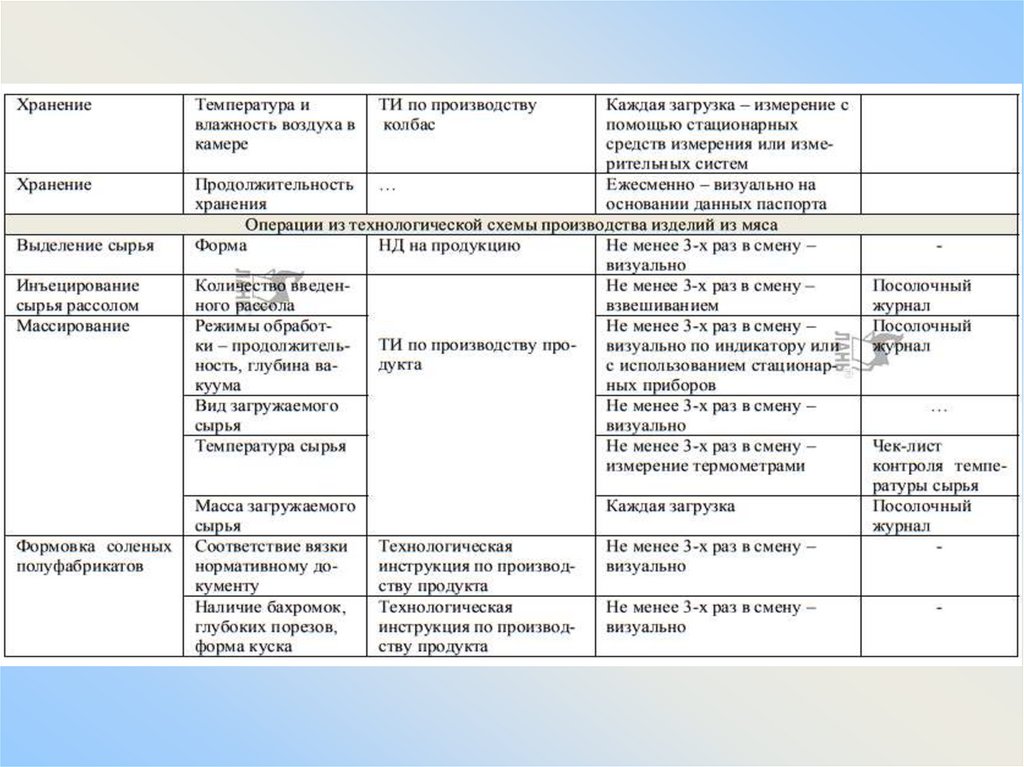

14. 2. КОНТРОЛЬ КОЛБАСНОГО ПРОИЗВОДСТВА

Объектами контроля являются:- последовательность технологических операций;

- режимы технологической обработки;

- правила выполнения ручных операций;

- нормативные потери на отдельных стадиях обработки;

- технологические журналы;

- выход готовой продукции.

Производство колбасных изделий

Созревание мяса в посоле – при температуре воздуха не выше 4 ºС;

Температура в сырьевом и машинном отделениях - не выше 12 С.

Приготовление рассолов, подготовку, рафасовку немясных

ингредиентов следует выполнять в объеме не более 1 смены работы.

Подготовка немясных ингредиентов, включая взвешивание и

фасовку, должна проводиться в отдельных помещениях.

Нитрит натрия необходимо применять только в виде нитритнопосолочных смесей (НПС) с массой долей нитрита натрия или

нитрита калия не более 0,9 %.

Подготовка кишечной оболочки - в отдельном помещении или на

участке, отделенном перегородкой от других помещений по

производству колбасных изделий, с температурой не выше 12 С.

15.

Тепловая обработка - на специальном оборудовании, оснащенномприборами для контроля температуры (в том числе в центре продукта,

кроме сырокопченых и сыровяленых изделий) и относительной

влажности или только температуры (для термической обработки в

воде).

Производство мясной продукции из субпродуктов и крови должно

осуществляться в отдельном помещении.

Допускается

использование

помещения

и

оборудования

по

производству колбасных изделий при условии последовательности их

производства с проведением мойки технологического оборудования и

инвентаря.

Производство кусковых полуфабрикатов

На

всех

стадиях

изготовления

кусковых

полуфабрикатов

контролируют температуру сырья.

Контролируют соответствие выделенного куска анатомической части,

его форму, внешний вид, наличие глубоких порезов, выхватов,

бахромок, поверхностных пленок соединительной ткани.

Для полуфабрикатов в маринадах контролируют нормы добавления

маринадов и рассолов.

При механической обработке - контролируют продолжительность

обработки, частоту вращения, а также органолептические показатели

продукта.

16.

Инъецирование и массирование выполняют в помещениях стемпературой не выше 4 ºС.

Выделенные и подготовленные полуфабрикаты должны быть сразу

переданы в камеру хранения (не выше +4 ºС) или на замораживание.

Не допускается выпускать в реализацию полуфабрикаты с

температурой выше +6 ºС в любой точке измерения.

Рубленые полуфабрикаты

Порядок контроля операций разделки, обвалки, жиловки, оставления

рецептуры аналогичен операциям колбасного производства.

При формовке контролируют форму полуфабрикатов, внешний вид,

состояние поверхности, количество панировки (при наличии).

Полуфабрикаты замороженных в тесте (пельмени, манты,

хинкали, вареники).

Контролируют процесс приготовления начинок.

Контролируют процесс приготовления теста:

- продолжительность созревания муки (до 7 суток при 20 С),

- температуру муки перед приготовлением теста (18–20 С),

- температуру воды,

- рецептуру теста,

- продолжительность вымешивания,

- влажность теста.

При формовке полуфабрикатов контролируют соотношение начинки

(покрытия), состояние кромки, плотность заделки шва.

17.

Скороморозильноеоборудование

для

замораживания

полуфабрикатов допускается устанавливать в помещении, в

котором осуществляется их расфасовка и упаковка.

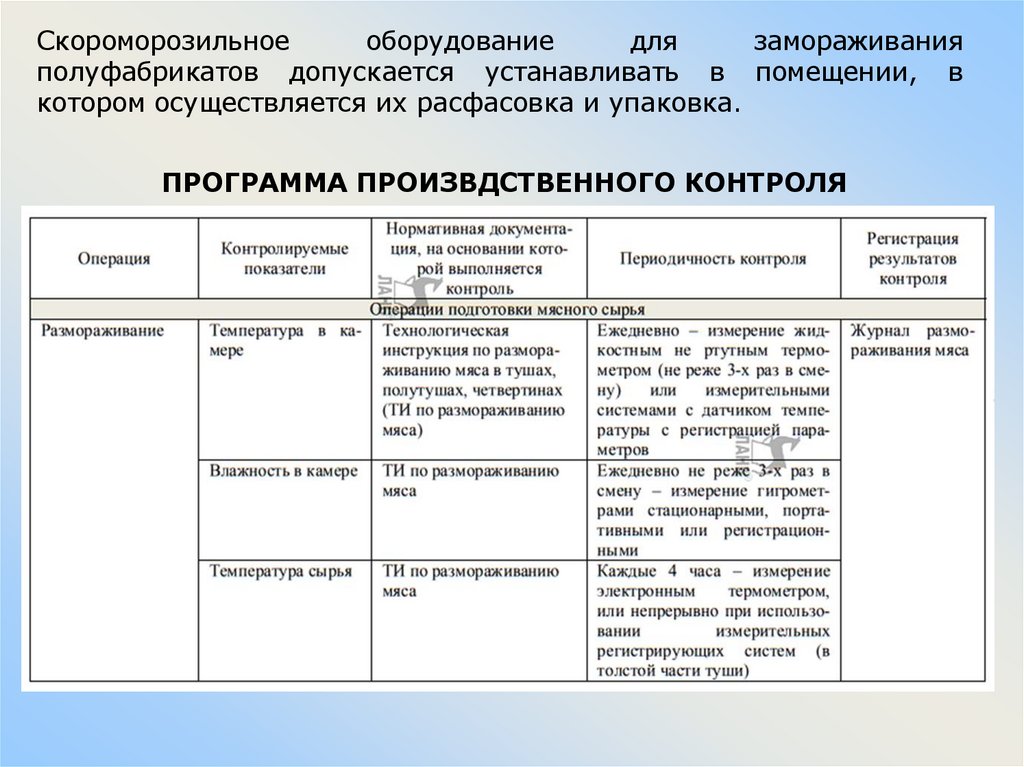

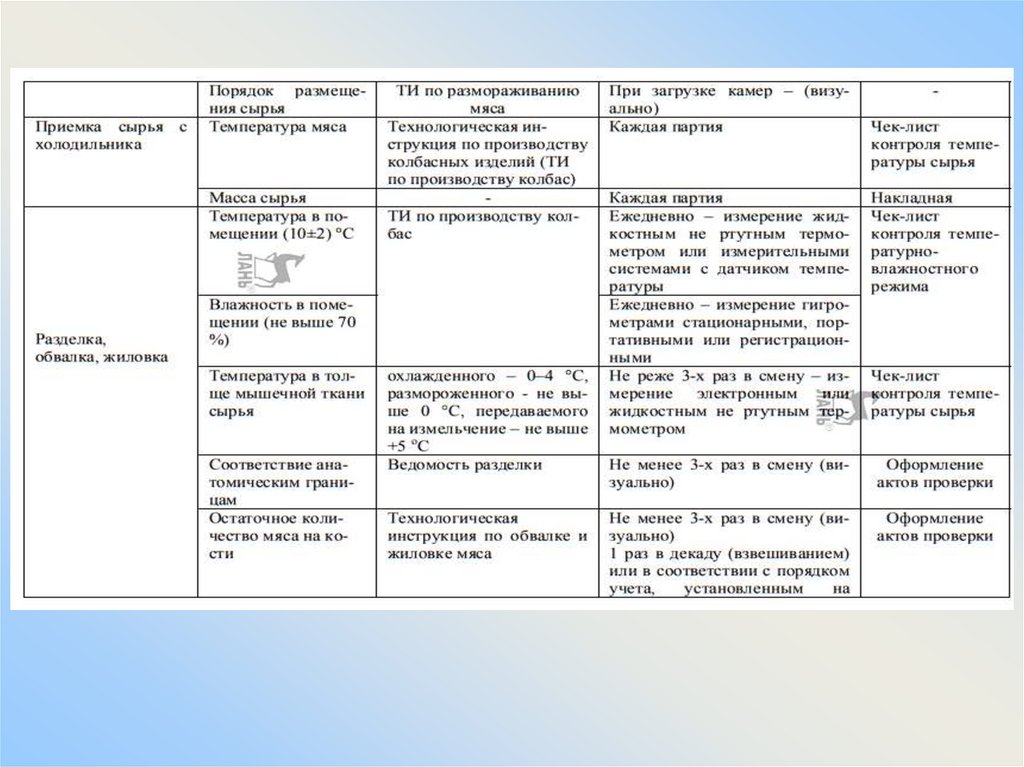

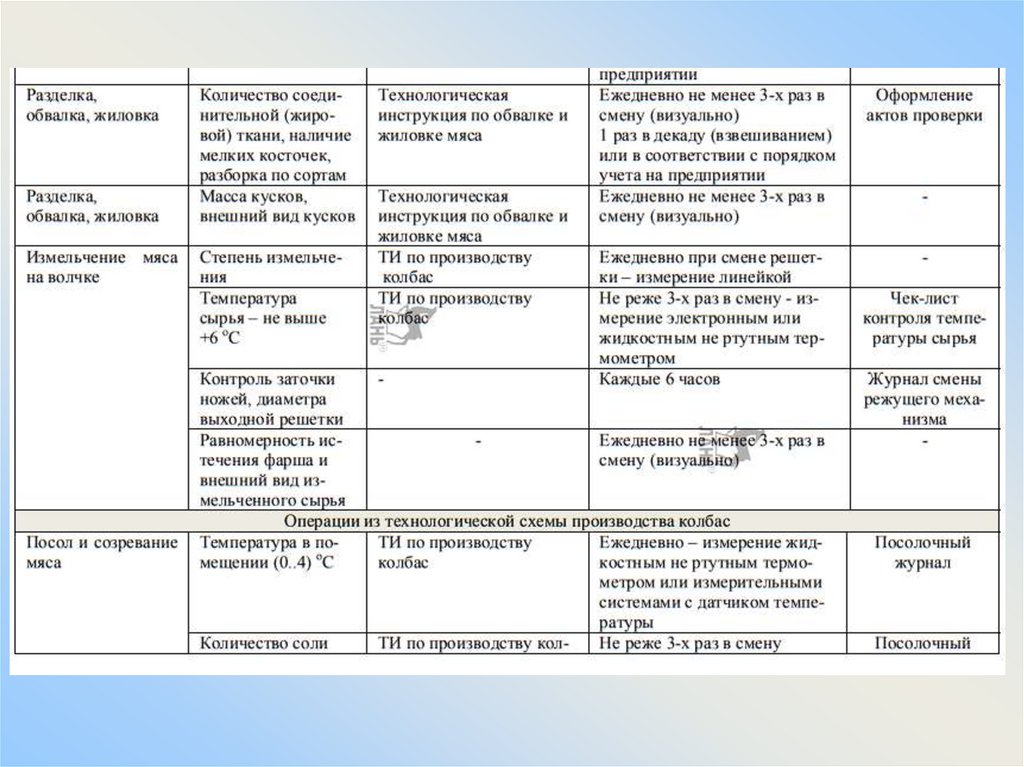

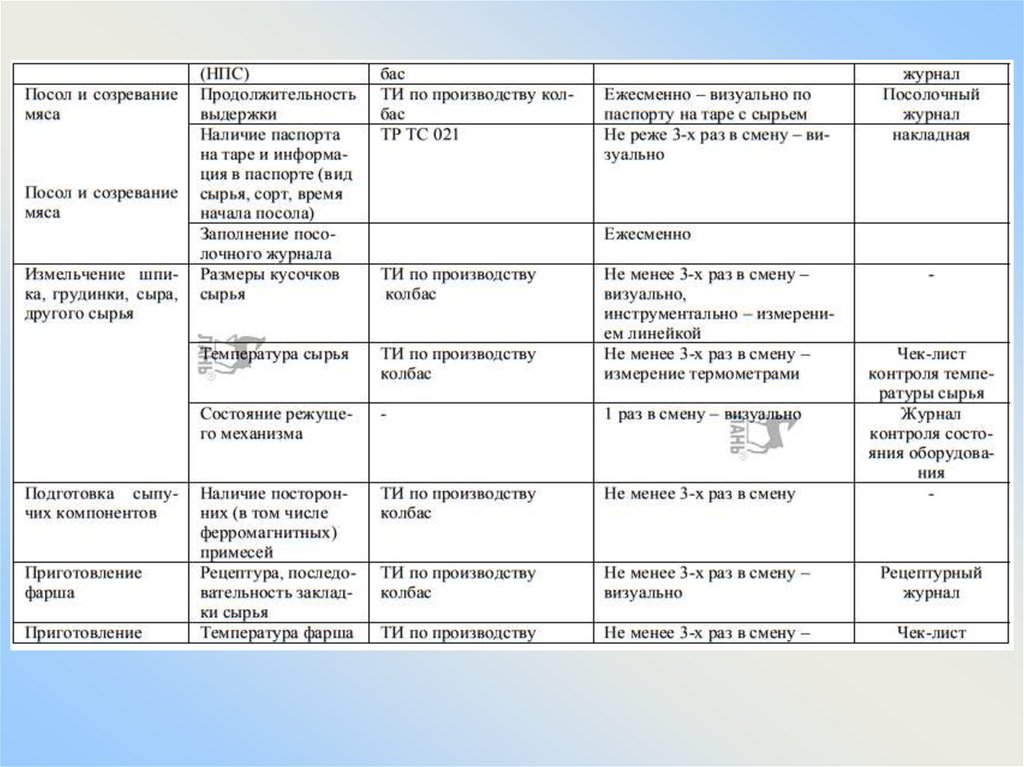

ПРОГРАММА ПРОИЗВДСТВЕННОГО КОНТРОЛЯ

industry

industry