Similar presentations:

Железоуглеродистые сплавы (4 лекция) (1)

1.

Омский государственный технический университетКафедра «Машиностроение и материаловедение»

Секция «Материаловедение и технология конструкционных материалов»

Бургонова О.Ю.

Материаловедение

Железоуглеродистые сплавы

Мультимедийная слайд-лекция

2.

4.1. Компоненты, фазы и структурные составляющие железоуглеродистых сплавов3.

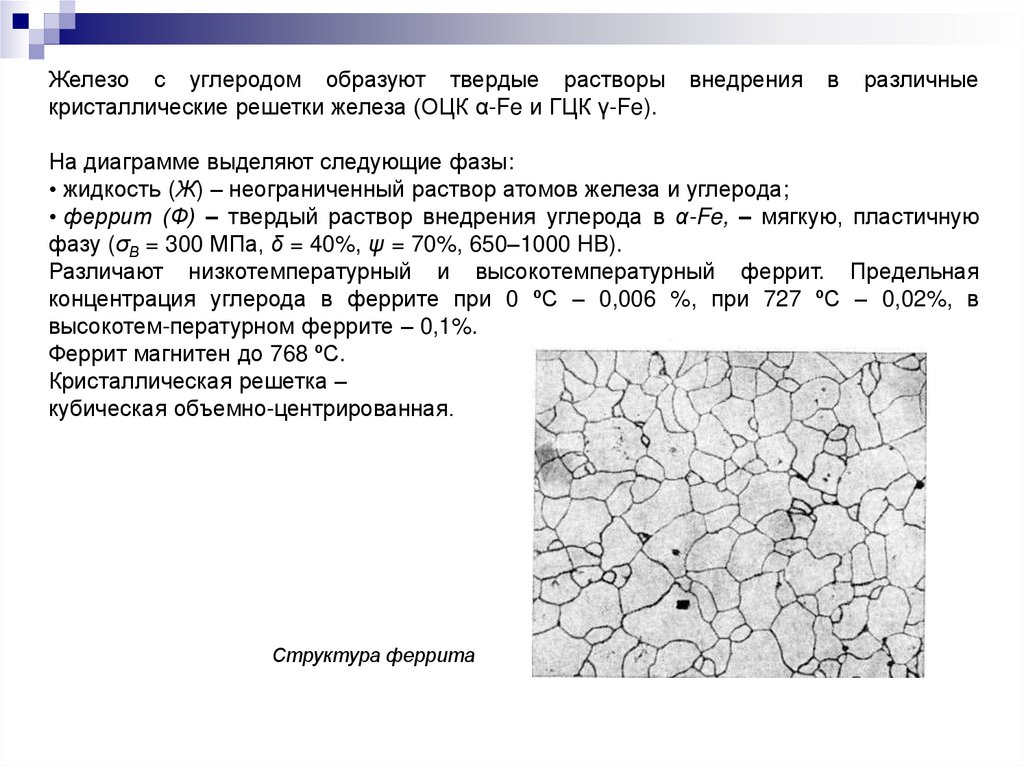

Железо с углеродом образуют твердые растворыкристаллические решетки железа (ОЦК α-Fe и ГЦК γ-Fe).

внедрения

в

различные

На диаграмме выделяют следующие фазы:

• жидкость (Ж) – неограниченный раствор атомов железа и углерода;

• феррит (Ф) – твердый раствор внедрения углерода в α-Fe, – мягкую, пластичную

фазу (σВ = 300 МПа, δ = 40%, ψ = 70%, 650–1000 HB).

Различают низкотемпературный и высокотемпературный феррит. Предельная

концентрация углерода в феррите при 0 ºС – 0,006 %, при 727 ºС – 0,02%, в

высокотем-пературном феррите – 0,1%.

Феррит магнитен до 768 ºС.

Кристаллическая решетка –

кубическая объемно-центрированная.

Структура феррита

4.

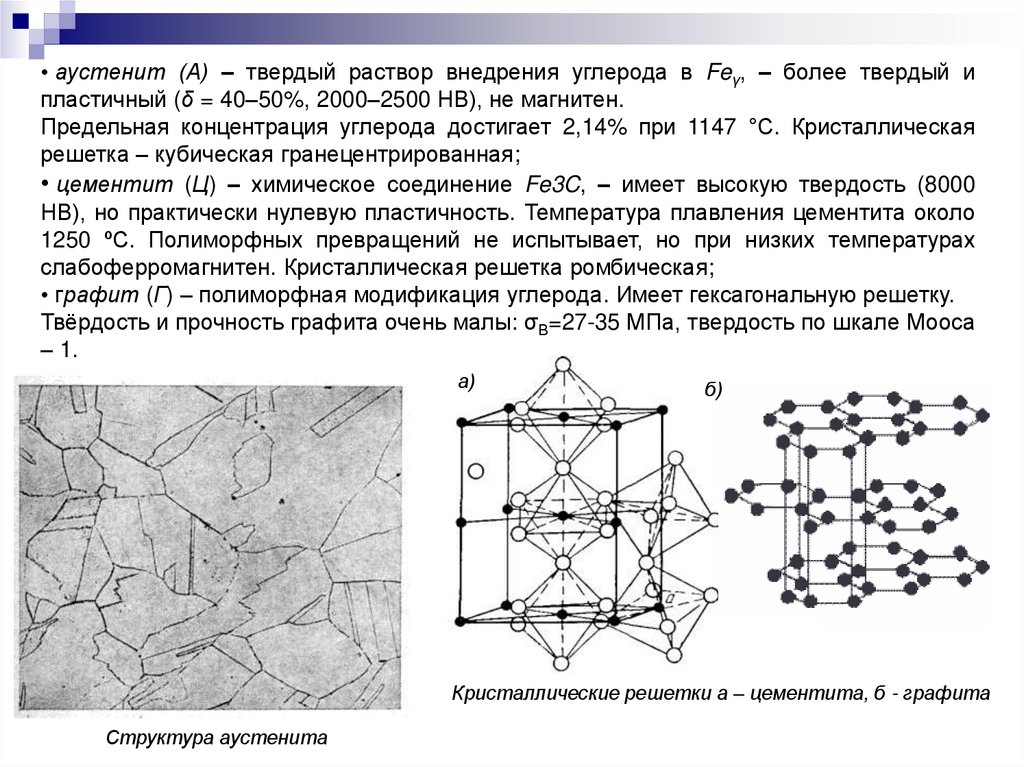

• аустенит (А) – твердый раствор внедрения углерода в Feγ, – более твердый ипластичный (δ = 40–50%, 2000–2500 НВ), не магнитен.

Предельная концентрация углерода достигает 2,14% при 1147 °С. Кристаллическая

решетка – кубическая гранецентрированная;

• цементит (Ц) – химическое соединение Fe3C, – имеет высокую твердость (8000

НВ), но практически нулевую пластичность. Температура плавления цементита около

1250 ºС. Полиморфных превращений не испытывает, но при низких температурах

слабоферромагнитен. Кристаллическая решетка ромбическая;

• графит (Г) – полиморфная модификация углерода. Имеет гексагональную решетку.

Твёрдость и прочность графита очень малы: σВ=27-35 МПа, твердость по шкале Мооса

– 1.

а)

б)

Кристаллические решетки а – цементита, б - графита

Структура аустенита

5.

4.2. Нонвариантные превращения, протекающие в системе Fe-CВ системе «Fe – Fe3C» происходят следующие изотермические превращения:

при t = 1499 °С, линия HIB – перитектическое превращение:

ЖВ + ФН → АI;

при t = 1250 °С, линия RD – перитектическое превращение:

ЖВ + Г→ ЦD;

при t = 1147 °С, линия ECF – эвтектическое превращение:

ЖС → (АЕ + ЦF )Л;

при t = 727 °С, линия PSK – эвтектоидное превращение:

АS → (ФР + ЦK) П

6.

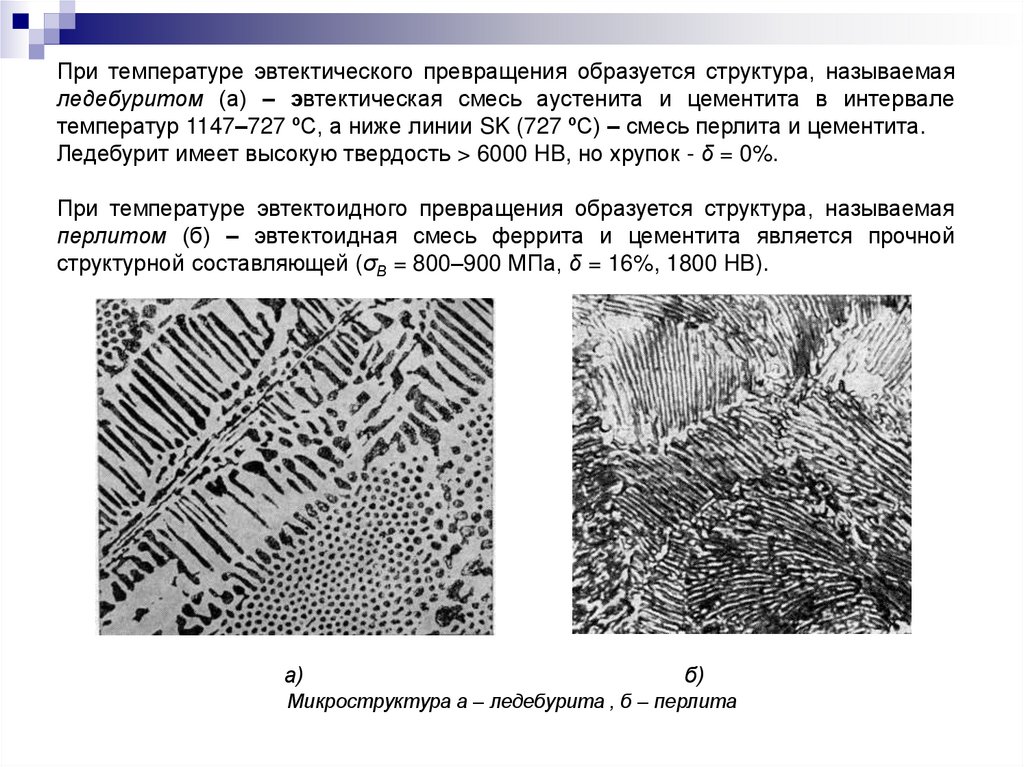

При температуре эвтектического превращения образуется структура, называемаяледебуритом (а) – эвтектическая смесь аустенита и цементита в интервале

температур 1147–727 ºС, а ниже линии SK (727 ºС) – смесь перлита и цементита.

Ледебурит имеет высокую твердость > 6000 HB, но хрупок - δ = 0%.

При температуре эвтектоидного превращения образуется структура, называемая

перлитом (б) – эвтектоидная смесь феррита и цементита является прочной

структурной составляющей (σВ = 800–900 МПа, δ = 16%, 1800 HB).

а)

б)

Микроструктура а – ледебурита , б – перлита

7.

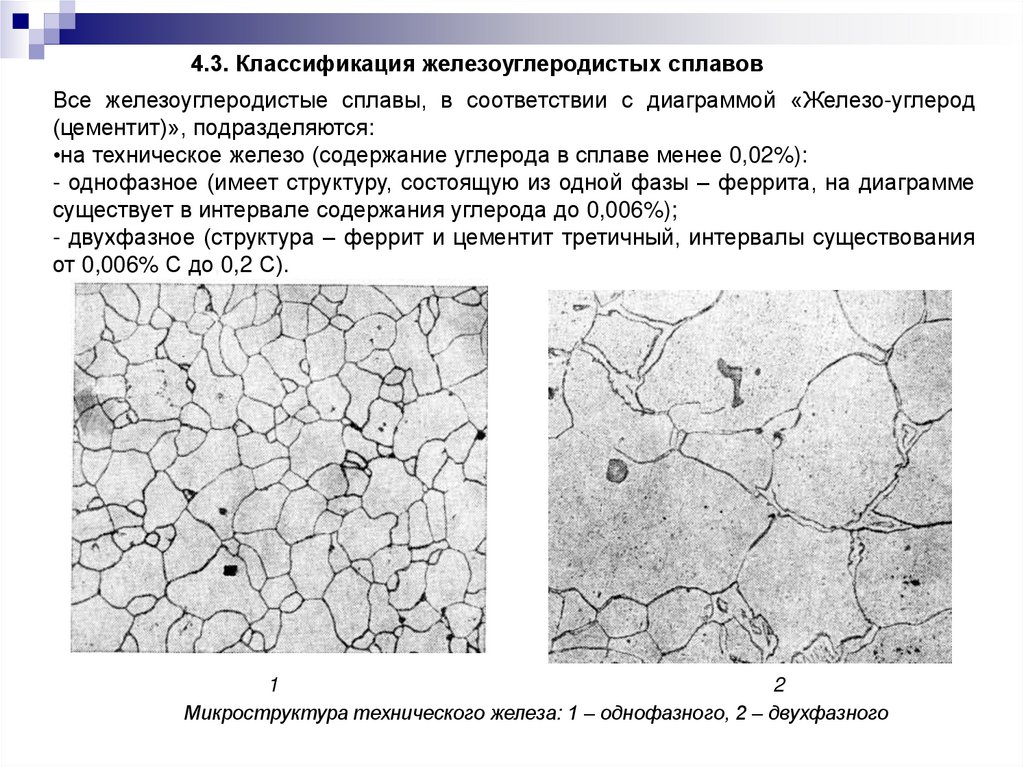

4.3. Классификация железоуглеродистых сплавовВсе железоуглеродистые сплавы, в соответствии с диаграммой «Железо-углерод

(цементит)», подразделяются:

•на техническое железо (содержание углерода в сплаве менее 0,02%):

- однофазное (имеет структуру, состоящую из одной фазы – феррита, на диаграмме

существует в интервале содержания углерода до 0,006%);

- двухфазное (структура – феррит и цементит третичный, интервалы существования

от 0,006% С до 0,2 С).

1

2

Микроструктура технического железа: 1 – однофазного, 2 – двухфазного

8.

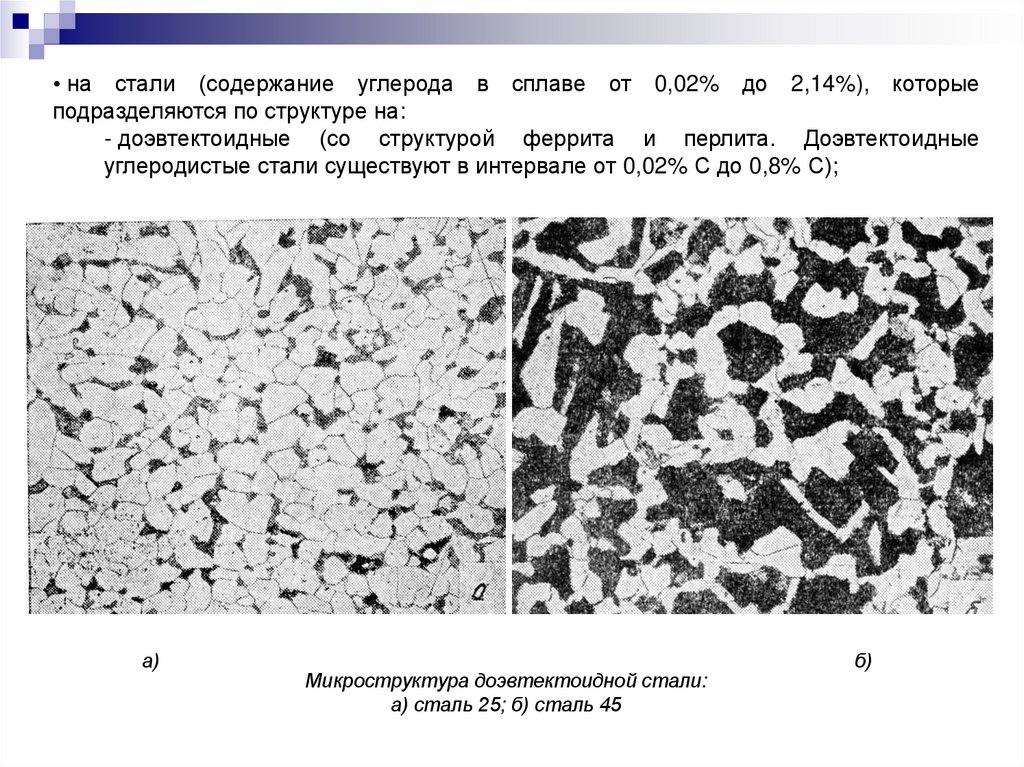

• на стали (содержание углерода в сплаве от 0,02% до 2,14%), которыеподразделяются по структуре на:

- доэвтектоидные (со структурой феррита и перлита. Доэвтектоидные

углеродистые стали существуют в интервале от 0,02% С до 0,8% С);

а)

Микроструктура доэвтектоидной стали:

а) сталь 25; б) сталь 45

б)

9.

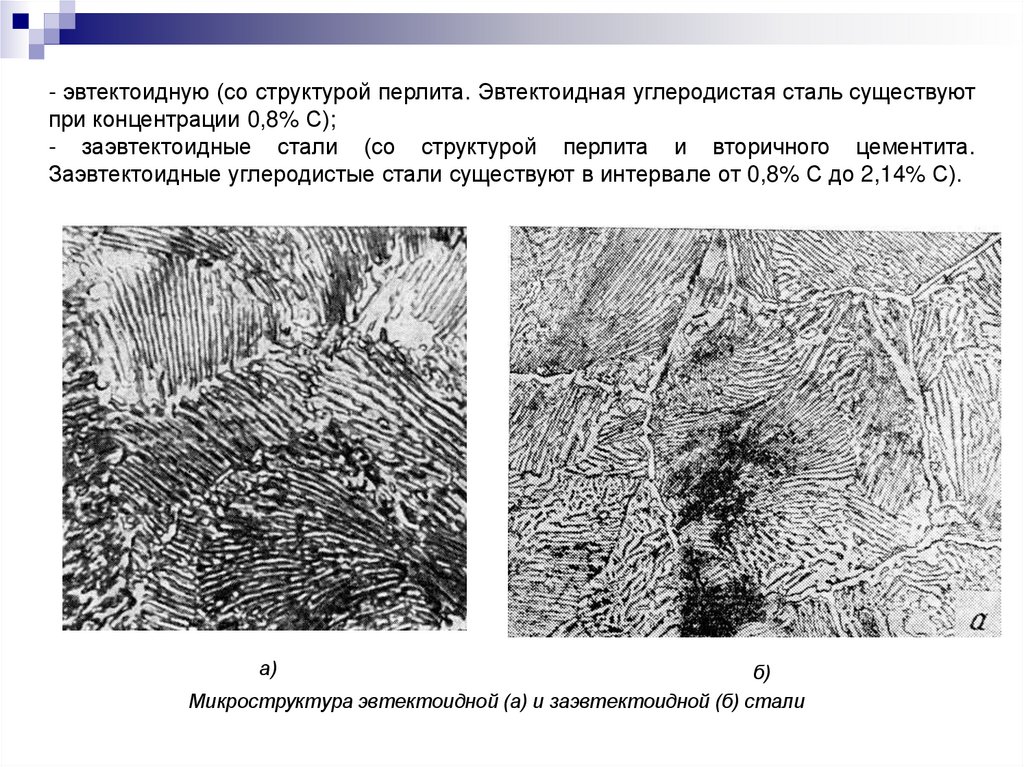

- эвтектоидную (со структурой перлита. Эвтектоидная углеродистая сталь существуютпри концентрации 0,8% С);

- заэвтектоидные стали (со структурой перлита и вторичного цементита.

Заэвтектоидные углеродистые стали существуют в интервале от 0,8% С до 2,14% С).

а)

б)

Микроструктура эвтектоидной (а) и заэвтектоидной (б) стали

10.

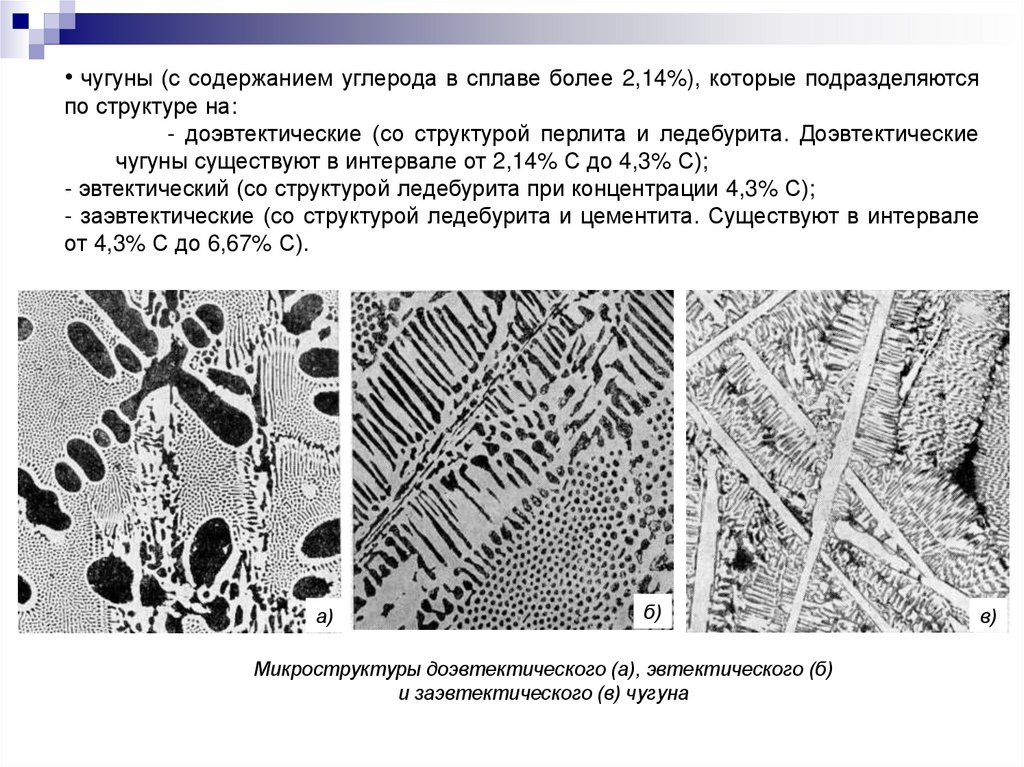

• чугуны (с содержанием углерода в сплаве более 2,14%), которые подразделяютсяпо структуре на:

- доэвтектические (со структурой перлита и ледебурита. Доэвтектические

чугуны существуют в интервале от 2,14% С до 4,3% С);

- эвтектический (со структурой ледебурита при концентрации 4,3% С);

- заэвтектические (со структурой ледебурита и цементита. Существуют в интервале

от 4,3% С до 6,67% С).

а)

б)

Микроструктуры доэвтектического (а), эвтектического (б)

и заэвтектического (в) чугуна

в)

11.

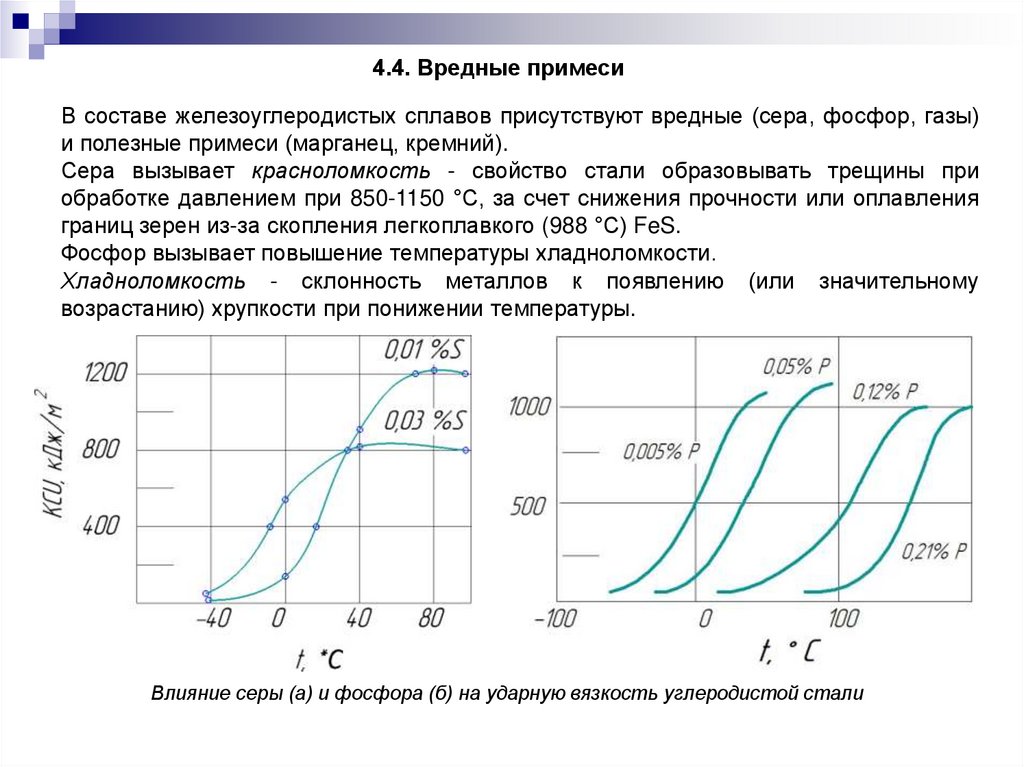

4.4. Вредные примесиВ составе железоуглеродистых сплавов присутствуют вредные (сера, фосфор, газы)

и полезные примеси (марганец, кремний).

Сера вызывает красноломкость - свойство стали образовывать трещины при

обработке давлением при 850-1150 °С, за счет снижения прочности или оплавления

границ зерен из-за скопления легкоплавкого (988 °С) FeS.

Фосфор вызывает повышение температуры хладноломкости.

Хладноломкость - склонность металлов к появлению (или значительному

возрастанию) хрупкости при понижении температуры.

Влияние серы (а) и фосфора (б) на ударную вязкость углеродистой стали

12.

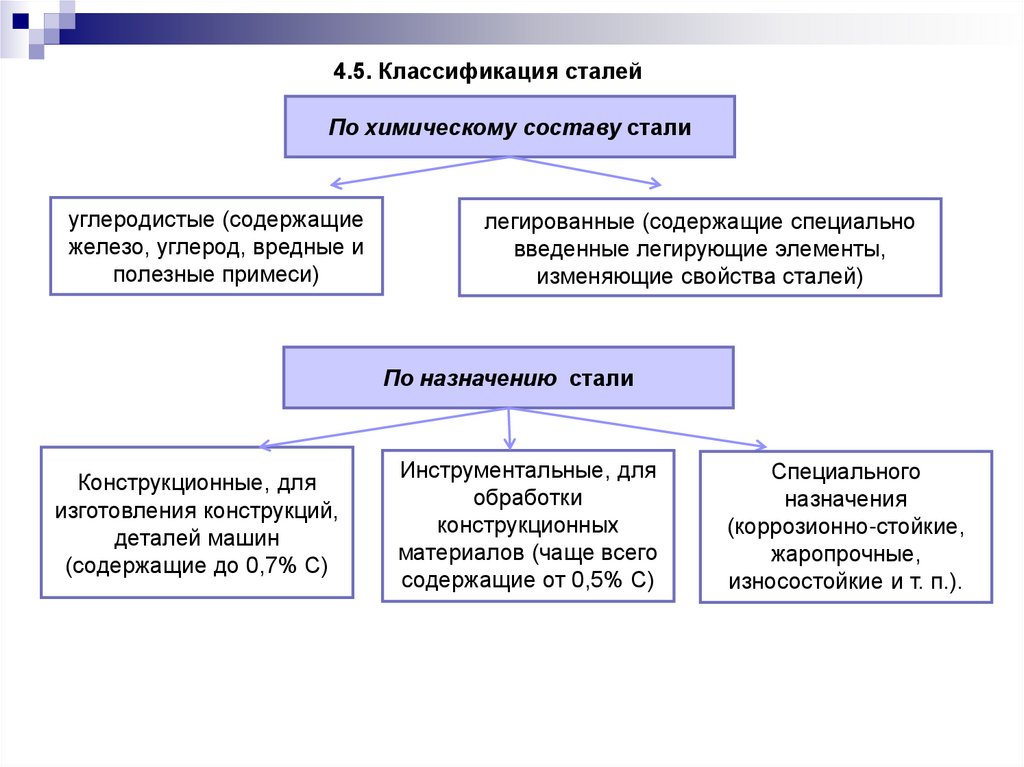

4.5. Классификация сталейПо химическому составу стали

углеродистые (содержащие

железо, углерод, вредные и

полезные примеси)

легированные (содержащие специально

введенные легирующие элементы,

изменяющие свойства сталей)

По назначению стали

Конструкционные, для

изготовления конструкций,

деталей машин

(содержащие до 0,7% С)

Инструментальные, для

обработки

конструкционных

материалов (чаще всего

содержащие от 0,5% С)

Специального

назначения

(коррозионно-стойкие,

жаропрочные,

износостойкие и т. п.).

13.

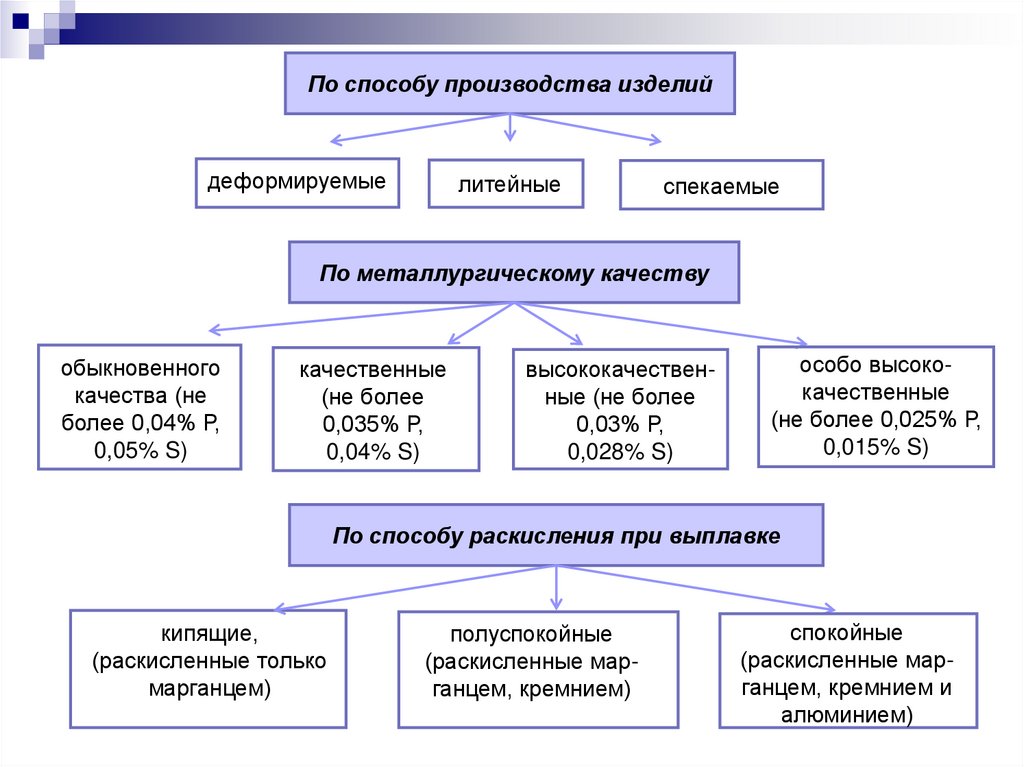

По способу производства изделийдеформируемые

литейные

спекаемые

По металлургическому качеству

обыкновенного

качества (не

более 0,04% Р,

0,05% S)

качественные

(не более

0,035% Р,

0,04% S)

высококачественные (не более

0,03% Р,

0,028% S)

особо высококачественные

(не более 0,025% Р,

0,015% S)

По способу раскисления при выплавке

кипящие,

(раскисленные только

марганцем)

полуспокойные

(раскисленные марганцем, кремнием)

спокойные

(раскисленные марганцем, кремнием и

алюминием)

14.

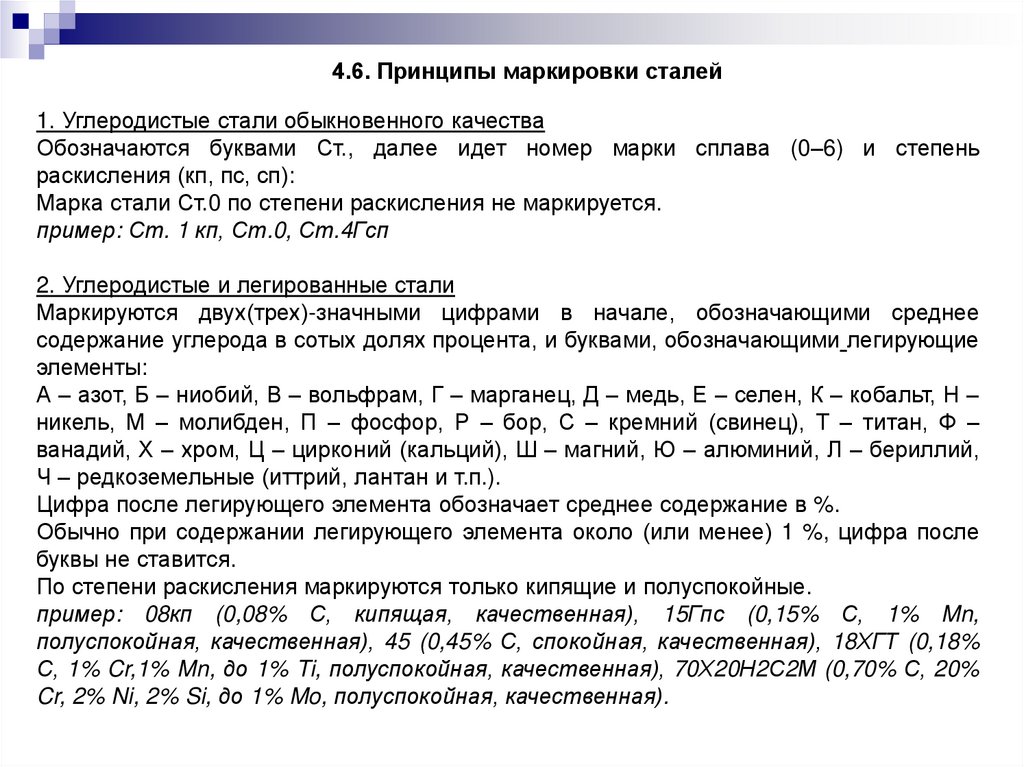

4.6. Принципы маркировки сталей1. Углеродистые стали обыкновенного качества

Обозначаются буквами Ст., далее идет номер марки сплава (0–6) и степень

раскисления (кп, пс, сп):

Марка стали Ст.0 по степени раскисления не маркируется.

пример: Ст. 1 кп, Ст.0, Ст.4Гсп

2. Углеродистые и легированные стали

Маркируются двух(трех)-значными цифрами в начале, обозначающими среднее

содержание углерода в сотых долях процента, и буквами, обозначающими легирующие

элементы:

А – азот, Б – ниобий, В – вольфрам, Г – марганец, Д – медь, Е – селен, К – кобальт, Н –

никель, М – молибден, П – фосфор, Р – бор, С – кремний (свинец), Т – титан, Ф –

ванадий, Х – хром, Ц – цирконий (кальций), Ш – магний, Ю – алюминий, Л – бериллий,

Ч – редкоземельные (иттрий, лантан и т.п.).

Цифра после легирующего элемента обозначает среднее содержание в %.

Обычно при содержании легирующего элемента около (или менее) 1 %, цифра после

буквы не ставится.

По степени раскисления маркируются только кипящие и полуспокойные.

пример: 08кп (0,08% С, кипящая, качественная), 15Гпс (0,15% С, 1% Mn,

полуспокойная, качественная), 45 (0,45% С, спокойная, качественная), 18ХГТ (0,18%

С, 1% Cr,1% Mn, до 1% Ti, полуспокойная, качественная), 70Х20Н2С2М (0,70% С, 20%

Cr, 2% Ni, 2% Si, до 1% Mo, полуспокойная, качественная).

15.

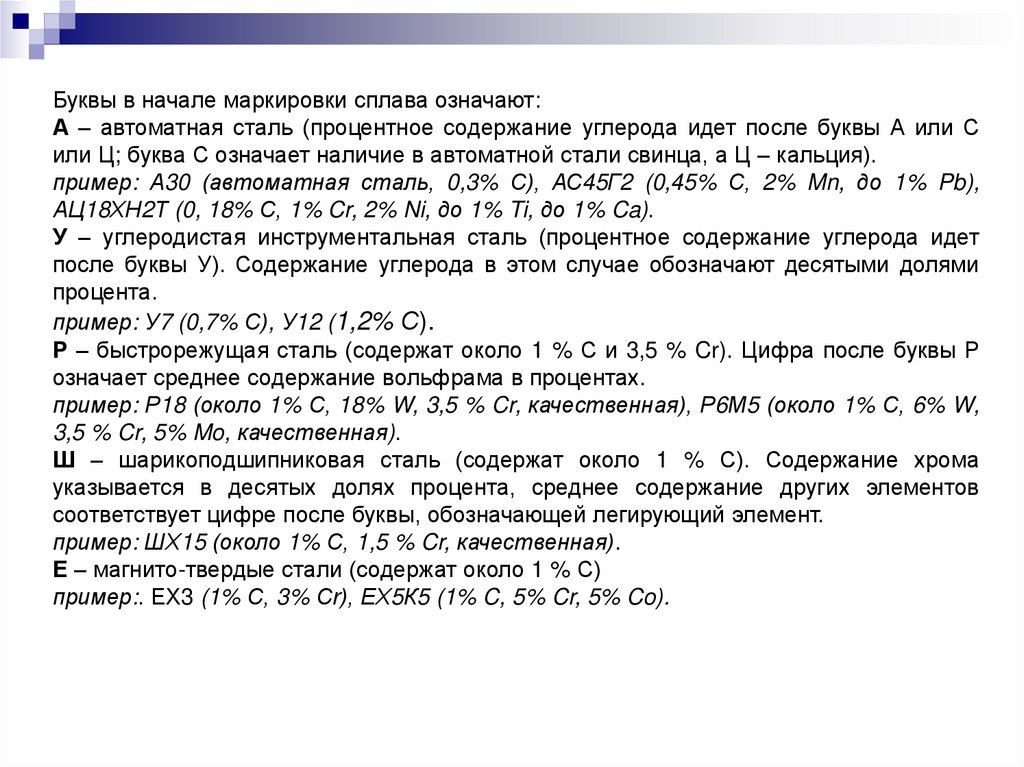

Буквы в начале маркировки сплава означают:А – автоматная сталь (процентное содержание углерода идет после буквы А или С

или Ц; буква С означает наличие в автоматной стали свинца, а Ц – кальция).

пример: А30 (автоматная сталь, 0,3% С), АС45Г2 (0,45% С, 2% Mn, до 1% Pb),

АЦ18ХН2Т (0, 18% С, 1% Cr, 2% Ni, до 1% Ti, до 1% Ca).

У – углеродистая инструментальная сталь (процентное содержание углерода идет

после буквы У). Содержание углерода в этом случае обозначают десятыми долями

процента.

пример: У7 (0,7% С), У12 (1,2% С).

Р – быстрорежущая сталь (содержат около 1 % С и 3,5 % Cr). Цифра после буквы Р

означает среднее содержание вольфрама в процентах.

пример: Р18 (около 1% С, 18% W, 3,5 % Cr, качественная), Р6М5 (около 1% С, 6% W,

3,5 % Cr, 5% Mo, качественная).

Ш – шарикоподшипниковая сталь (содержат около 1 % С). Содержание хрома

указывается в десятых долях процента, среднее содержание других элементов

соответствует цифре после буквы, обозначающей легирующий элемент.

пример: ШХ15 (около 1% С, 1,5 % Cr, качественная).

Е – магнито-твердые стали (содержат около 1 % С)

пример:. ЕХ3 (1% С, 3% Сr), ЕХ5К5 (1% C, 5% Cr, 5% Co).

16.

Буквы в конце маркировки сплава:А – высококачественная сталь

Л – литая

ЛС – хладостойкая сталь

К – котельная

Ш – особо высококачественная сталь

примеры: 38ХГСА (0,38% С, до 1%Cr, 1% Mn, 1% Si, высококачественная), У8ГА (1%

С, до 1% Mn, высококачественная), 15Л (0,15% С, качественная, спокойная,

литейная), 25Млс (0,25% С, качественная, спокойная, хладостойкая),

15Х16К5Н2МВФАБ-Ш (0,15% С, 16% Cr, 5% Co, 2% Ni, до 1% Mo, W, V, N. Nb,

высококачественная).

17.

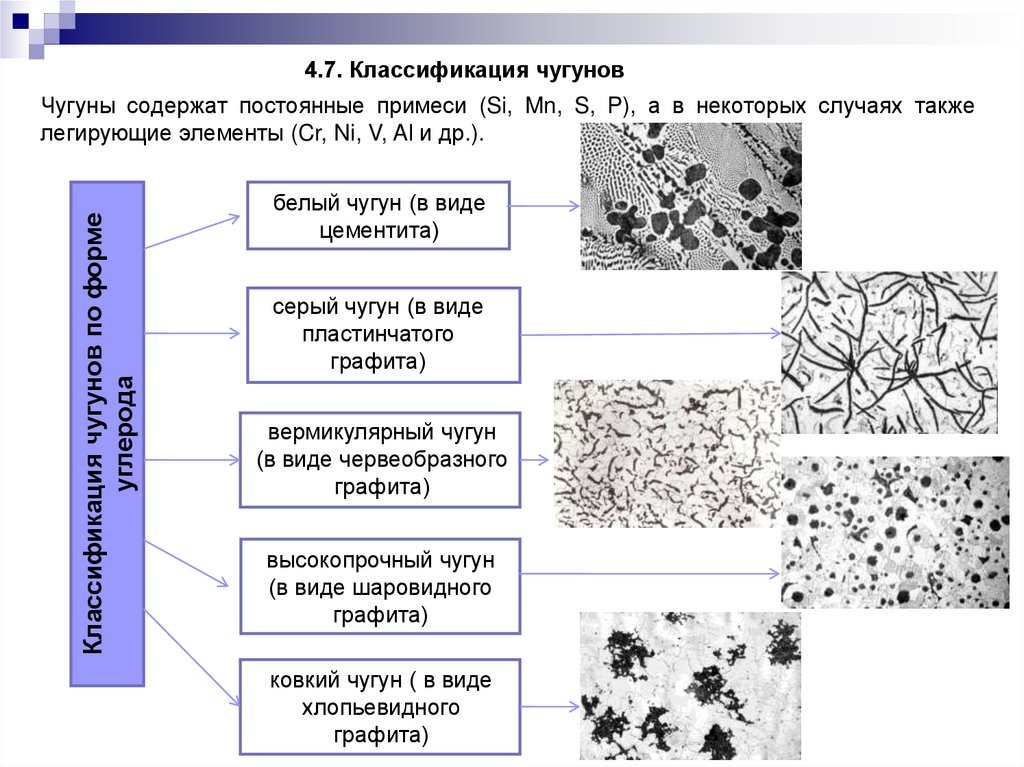

4.7. Классификация чугуновКлассификация чугунов по форме

углерода

Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также

легирующие элементы (Cr, Ni, V, Al и др.).

белый чугун (в виде

цементита)

серый чугун (в виде

пластинчатого

графита)

вермикулярный чугун

(в виде червеобразного

графита)

высокопрочный чугун

(в виде шаровидного

графита)

ковкий чугун ( в виде

хлопьевидного

графита)

18.

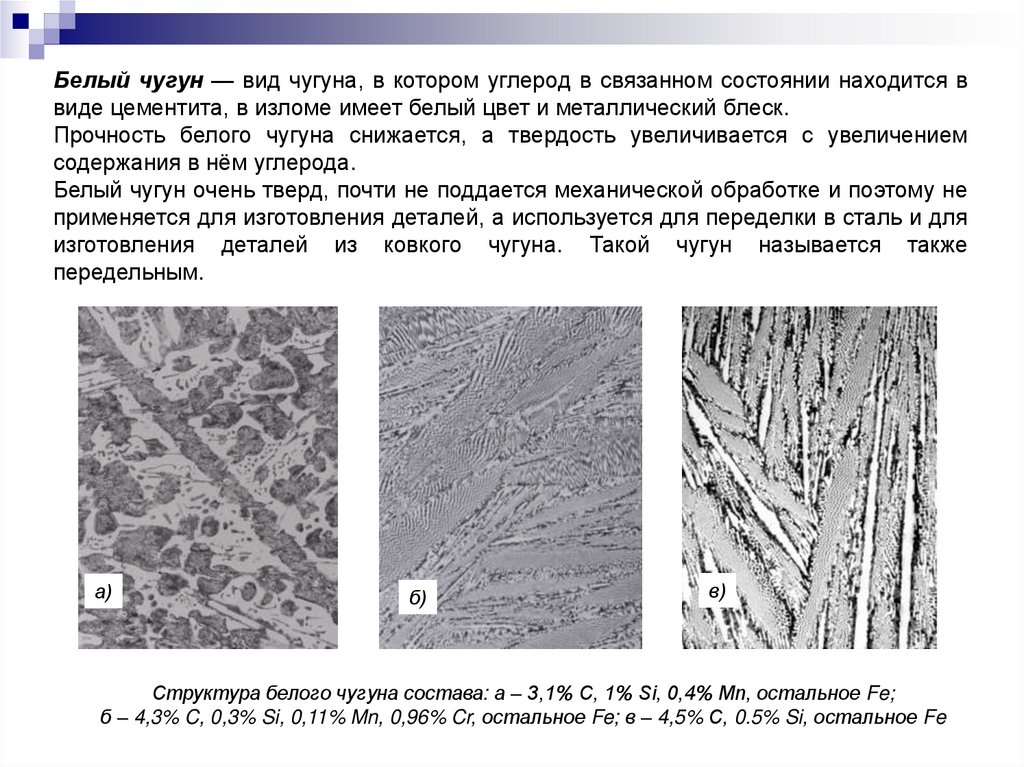

Белый чугун — вид чугуна, в котором углерод в связанном состоянии находится ввиде цементита, в изломе имеет белый цвет и металлический блеск.

Прочность белого чугуна снижается, а твердость увеличивается с увеличением

содержания в нём углерода.

Белый чугун очень тверд, почти не поддается механической обработке и поэтому не

применяется для изготовления деталей, а используется для переделки в сталь и для

изготовления деталей из ковкого чугуна. Такой чугун называется также

передельным.

а)

б)

в)

Структура белого чугуна состава: а – 3,1% C, 1% Si, 0,4% Mn, остальное Fe;

б – 4,3% C, 0,3% Si, 0,11% Mn, 0,96% Cr, остальное Fe; в – 4,5% С, 0.5% Si, остальное Fe

19.

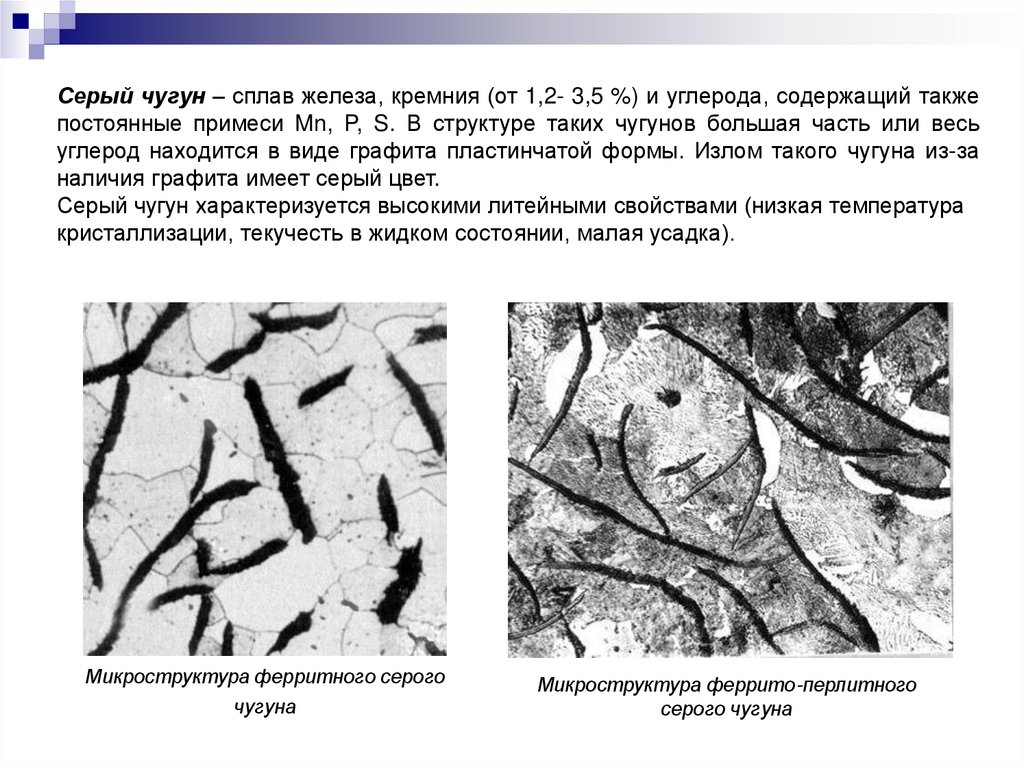

Серый чугун – сплав железа, кремния (от 1,2- 3,5 %) и углерода, содержащий такжепостоянные примеси Mn, P, S. В структуре таких чугунов большая часть или весь

углерод находится в виде графита пластинчатой формы. Излом такого чугуна из-за

наличия графита имеет серый цвет.

Серый чугун характеризуется высокими литейными свойствами (низкая температура

кристаллизации, текучесть в жидком состоянии, малая усадка).

Микроструктура ферритного серого

чугуна

Микроструктура феррито-перлитного

серого чугуна

20.

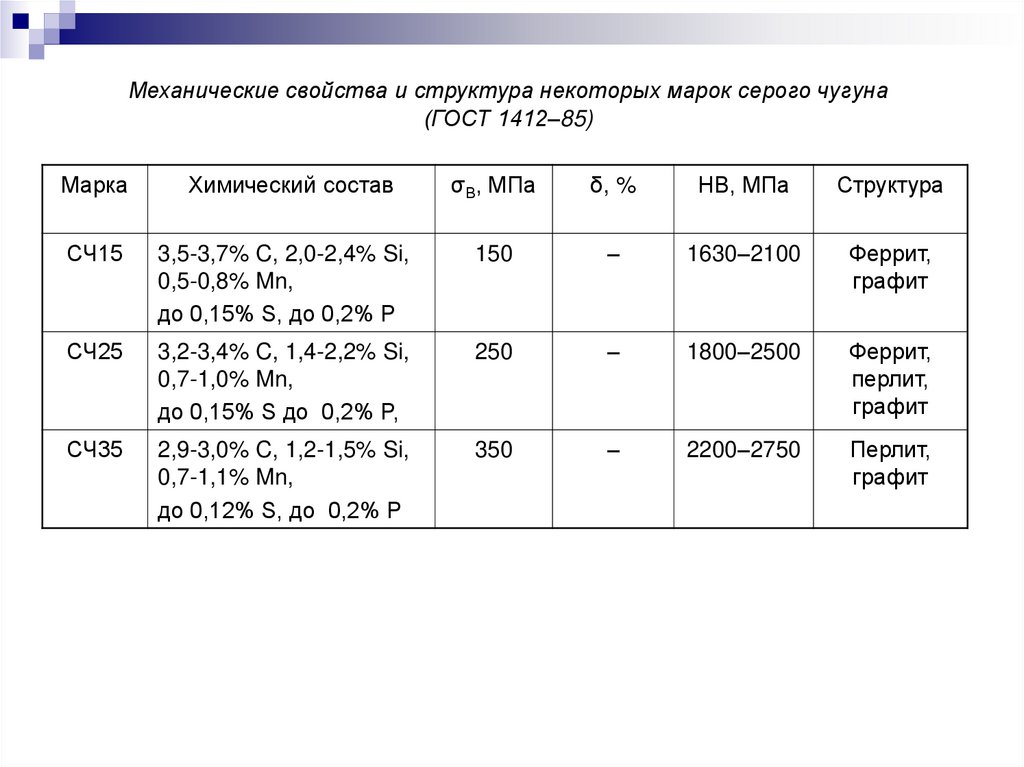

Механические свойства и структура некоторых марок серого чугуна(ГОСТ 1412–85)

Марка

Химический состав

σВ, МПа

δ, %

НВ, МПа

Структура

СЧ15

3,5-3,7% C, 2,0-2,4% Si,

0,5-0,8% Mn,

до 0,15% S, до 0,2% P

150

–

1630–2100

Феррит,

графит

СЧ25

3,2-3,4% C, 1,4-2,2% Si,

0,7-1,0% Mn,

до 0,15% S до 0,2% P,

250

–

1800–2500

Феррит,

перлит,

графит

СЧ35

2,9-3,0% C, 1,2-1,5% Si,

0,7-1,1% Mn,

до 0,12% S, до 0,2% P

350

–

2200–2750

Перлит,

графит

21.

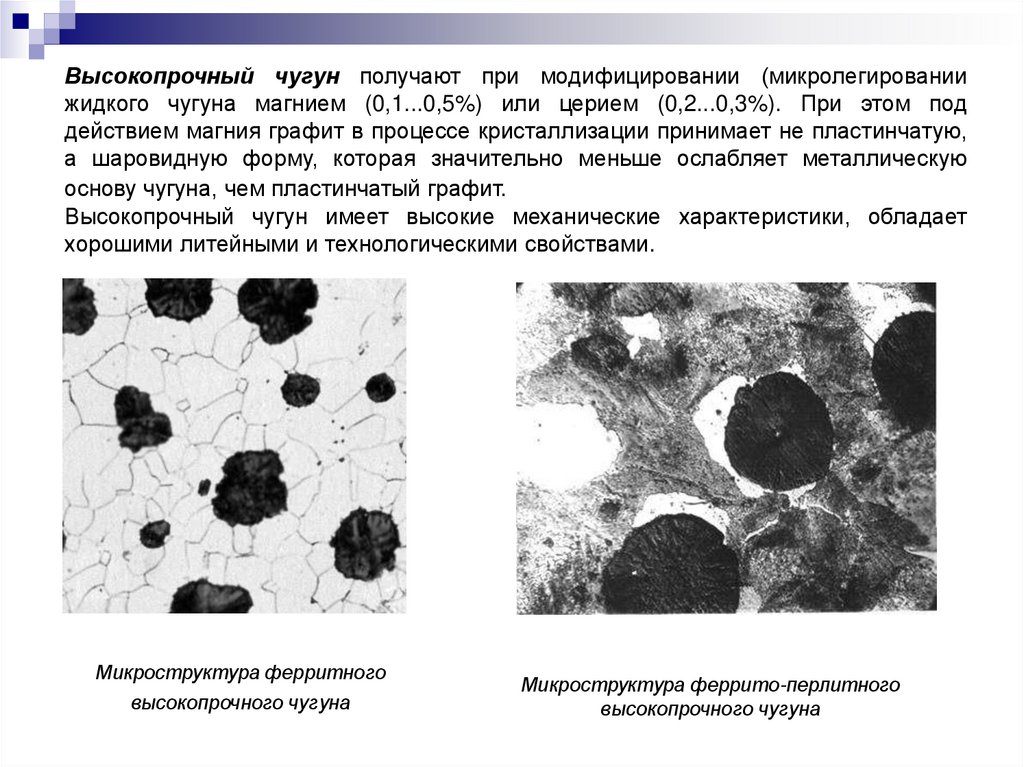

Высокопрочный чугун получают при модифицировании (микролегированиижидкого чугуна магнием (0,1...0,5%) или церием (0,2...0,3%). При этом под

действием магния графит в процессе кристаллизации принимает не пластинчатую,

а шаровидную форму, которая значительно меньше ослабляет металлическую

основу чугуна, чем пластинчатый графит.

Высокопрочный чугун имеет высокие механические характеристики, обладает

хорошими литейными и технологическими свойствами.

Микроструктура ферритного

высокопрочного чугуна

Микроструктура феррито-перлитного

высокопрочного чугуна

22.

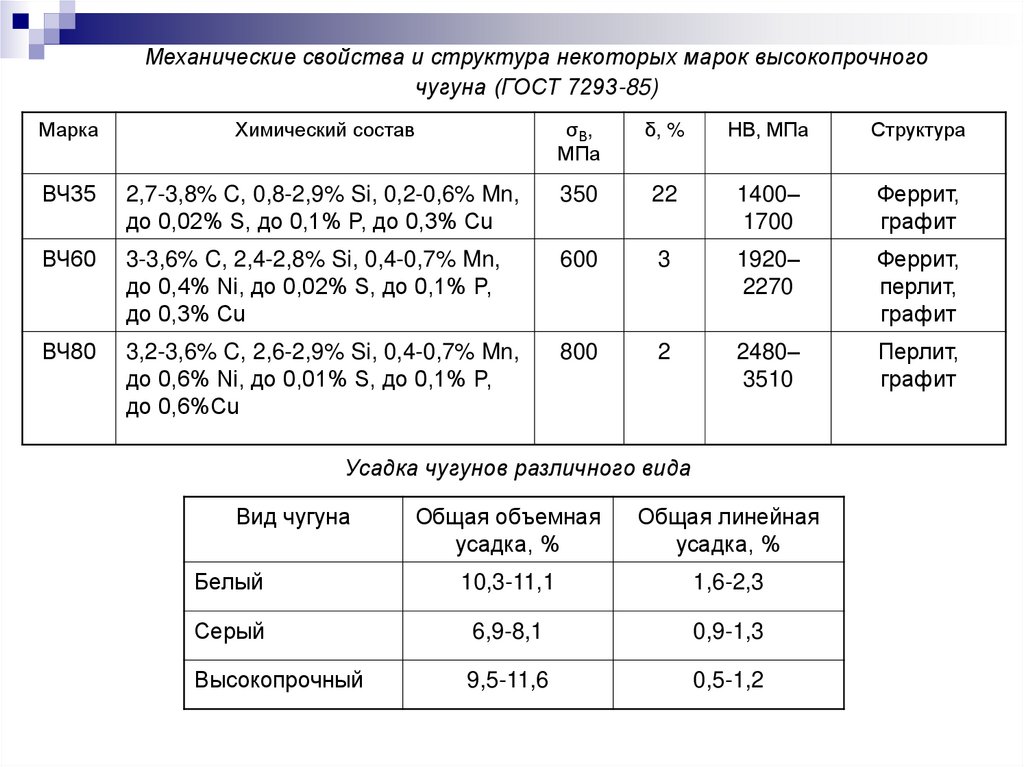

Механические свойства и структура некоторых марок высокопрочногочугуна (ГОСТ 7293-85)

Марка

Химический состав

σВ,

МПа

δ, %

НВ, МПа

Структура

ВЧ35

2,7-3,8% C, 0,8-2,9% Si, 0,2-0,6% Mn,

до 0,02% S, до 0,1% P, до 0,3% Сu

350

22

1400–

1700

Феррит,

графит

ВЧ60

3-3,6% C, 2,4-2,8% Si, 0,4-0,7% Mn,

до 0,4% Ni, до 0,02% S, до 0,1% P,

до 0,3% Сu

600

3

1920–

2270

Феррит,

перлит,

графит

ВЧ80

3,2-3,6% C, 2,6-2,9% Si, 0,4-0,7% Mn,

до 0,6% Ni, до 0,01% S, до 0,1% P,

до 0,6%Cu

800

2

2480–

3510

Перлит,

графит

Усадка чугунов различного вида

Вид чугуна

Общая объемная

усадка, %

Общая линейная

усадка, %

Белый

10,3-11,1

1,6-2,3

Серый

6,9-8,1

0,9-1,3

Высокопрочный

9,5-11,6

0,5-1,2

23.

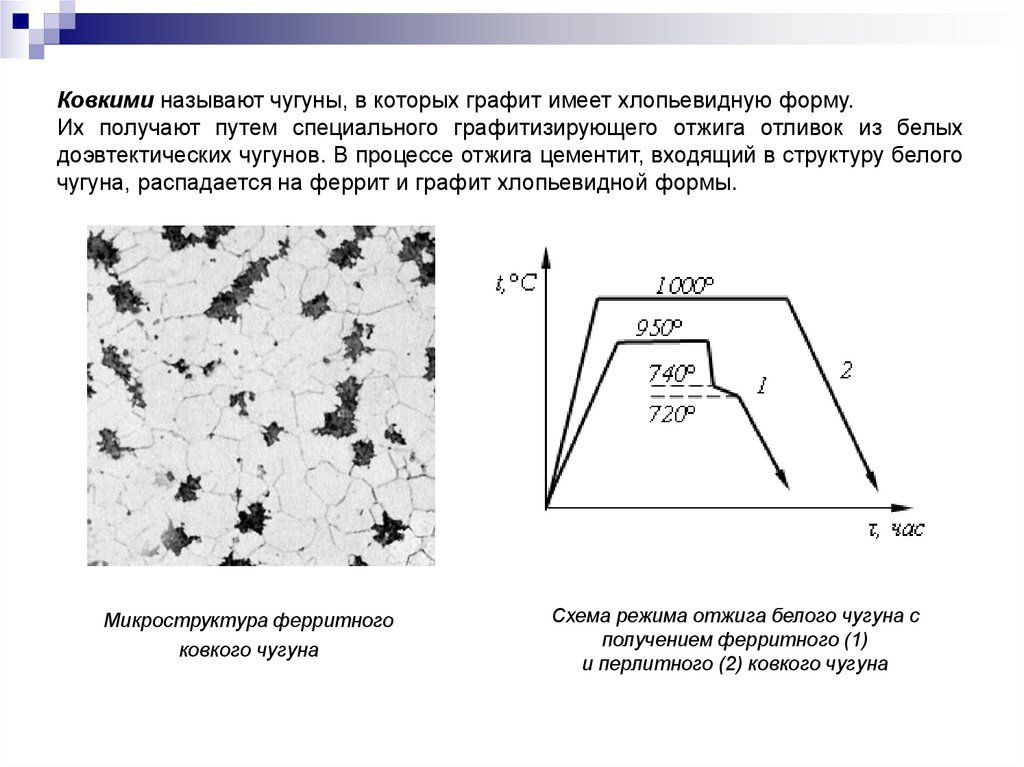

Ковкими называют чугуны, в которых графит имеет хлопьевидную форму.Их получают путем специального графитизирующего отжига отливок из белых

доэвтектических чугунов. В процессе отжига цементит, входящий в структуру белого

чугуна, распадается на феррит и графит хлопьевидной формы.

Микроструктура ферритного

ковкого чугуна

Схема режима отжига белого чугуна с

получением ферритного (1)

и перлитного (2) ковкого чугуна

24.

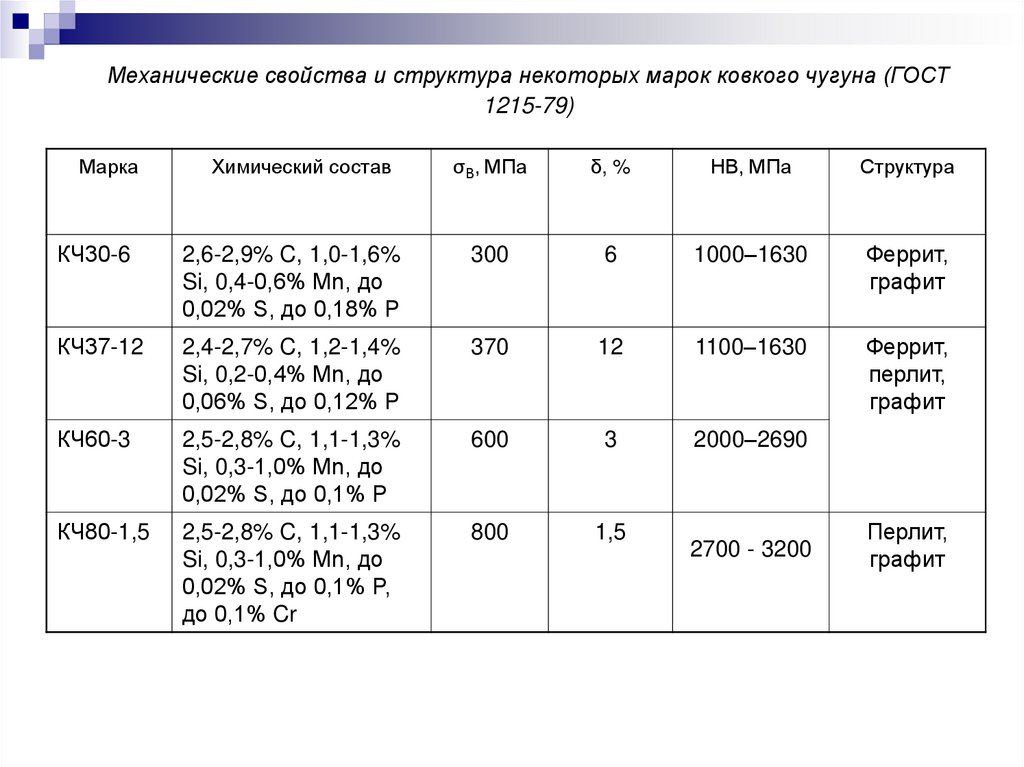

Механические свойства и структура некоторых марок ковкого чугуна (ГОСТ1215-79)

Марка

Химический состав

σВ, МПа

δ, %

НВ, МПа

Структура

КЧ30-6

2,6-2,9% C, 1,0-1,6%

Si, 0,4-0,6% Mn, до

0,02% S, до 0,18% P

300

6

1000–1630

Феррит,

графит

КЧ37-12

2,4-2,7% C, 1,2-1,4%

Si, 0,2-0,4% Mn, до

0,06% S, до 0,12% P

370

12

1100–1630

Феррит,

перлит,

графит

КЧ60-3

2,5-2,8% C, 1,1-1,3%

Si, 0,3-1,0% Mn, до

0,02% S, до 0,1% P

600

3

2000–2690

КЧ80-1,5

2,5-2,8% C, 1,1-1,3%

Si, 0,3-1,0% Mn, до

0,02% S, до 0,1% P,

до 0,1% Cr

800

1,5

2700 - 3200

Перлит,

графит

25.

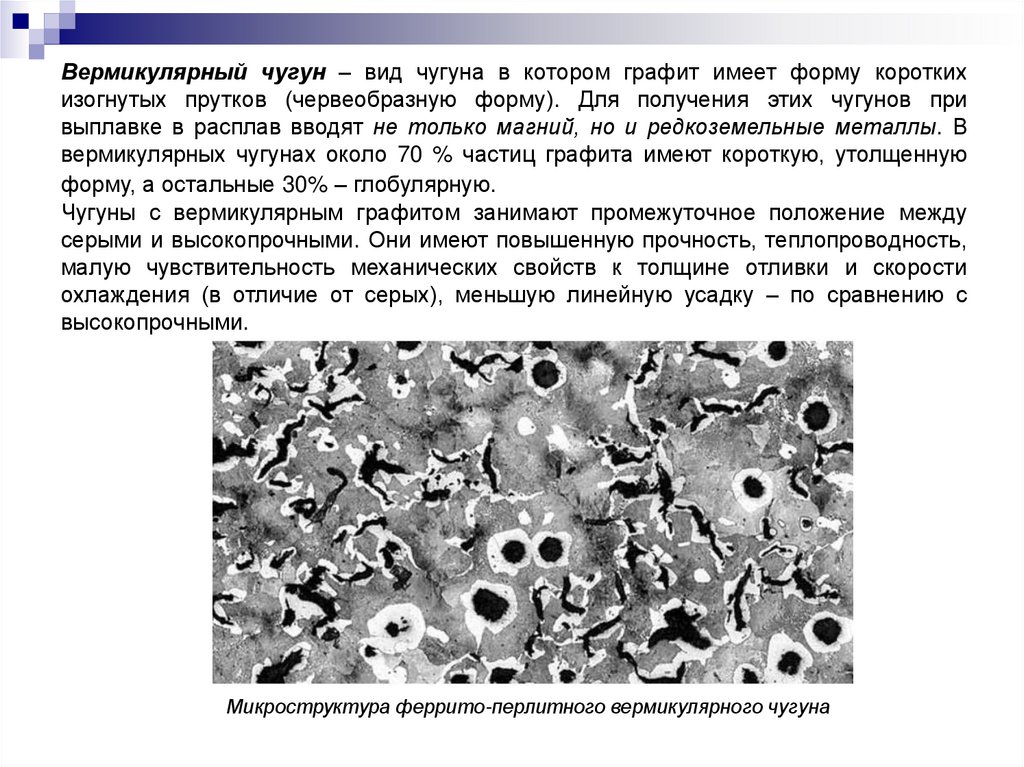

Вермикулярный чугун – вид чугуна в котором графит имеет форму короткихизогнутых прутков (червеобразную форму). Для получения этих чугунов при

выплавке в расплав вводят не только магний, но и редкоземельные металлы. В

вермикулярных чугунах около 70 % частиц графита имеют короткую, утолщенную

форму, а остальные 30% – глобулярную.

Чугуны с вермикулярным графитом занимают промежуточное положение между

серыми и высокопрочными. Они имеют повышенную прочность, теплопроводность,

малую чувствительность механических свойств к толщине отливки и скорости

охлаждения (в отличие от серых), меньшую линейную усадку – по сравнению с

высокопрочными.

Микроструктура феррито-перлитного вермикулярного чугуна

26.

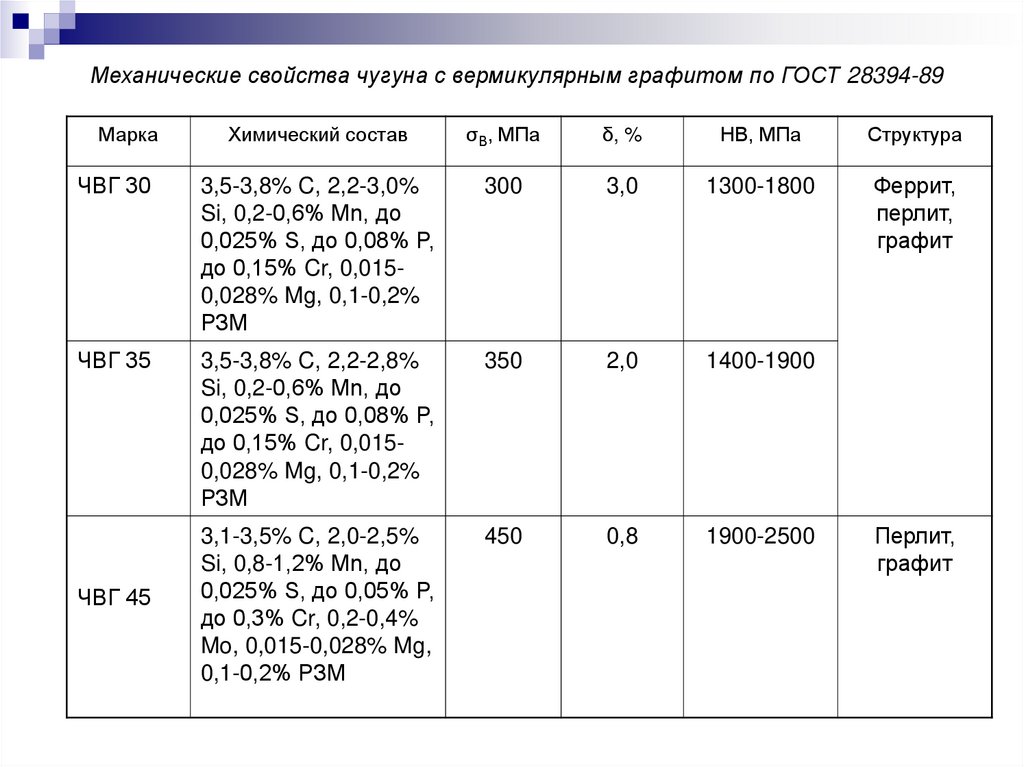

Механические свойства чугуна с вермикулярным графитом по ГОСТ 28394-89Марка

Химический состав

σВ, МПа

δ, %

НВ, МПа

Структура

ЧВГ 30

3,5-3,8% C, 2,2-3,0%

Si, 0,2-0,6% Mn, до

0,025% S, до 0,08% P,

до 0,15% Cr, 0,0150,028% Mg, 0,1-0,2%

РЗМ

300

3,0

1300-1800

Феррит,

перлит,

графит

ЧВГ 35

3,5-3,8% C, 2,2-2,8%

Si, 0,2-0,6% Mn, до

0,025% S, до 0,08% P,

до 0,15% Cr, 0,0150,028% Mg, 0,1-0,2%

РЗМ

350

2,0

1400-1900

3,1-3,5% C, 2,0-2,5%

Si, 0,8-1,2% Mn, до

0,025% S, до 0,05% P,

до 0,3% Cr, 0,2-0,4%

Mo, 0,015-0,028% Mg,

0,1-0,2% РЗМ

450

0,8

1900-2500

ЧВГ 45

Перлит,

графит

27.

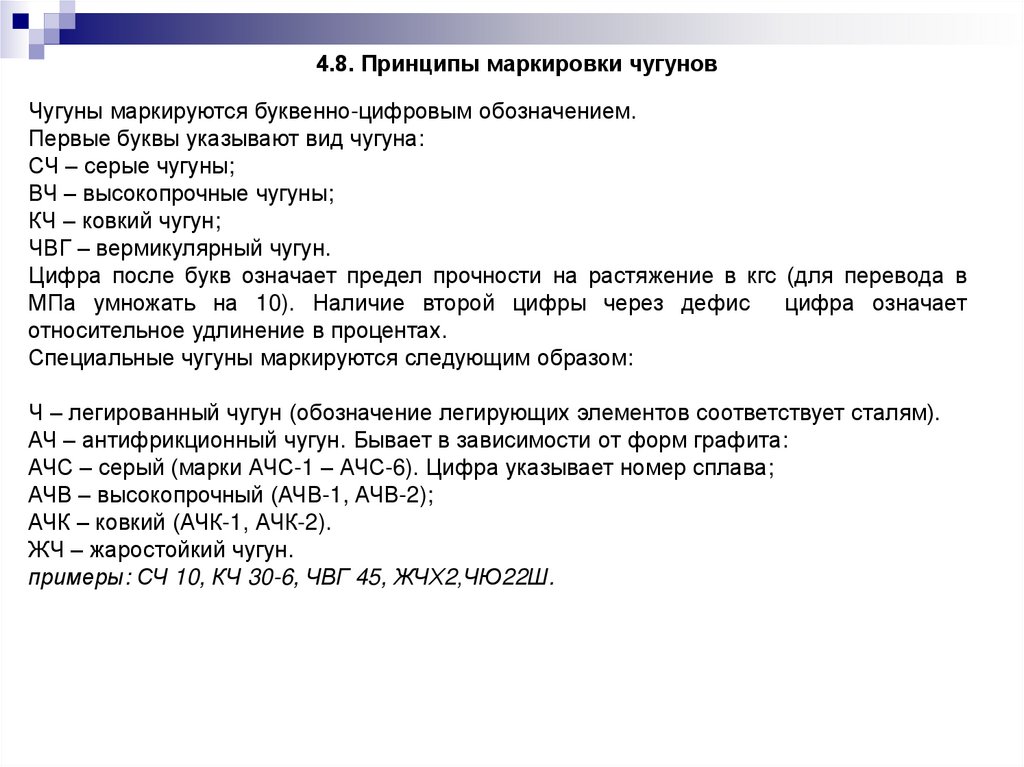

4.8. Принципы маркировки чугуновЧугуны маркируются буквенно-цифровым обозначением.

Первые буквы указывают вид чугуна:

СЧ – серые чугуны;

ВЧ – высокопрочные чугуны;

КЧ – ковкий чугун;

ЧВГ – вермикулярный чугун.

Цифра после букв означает предел прочности на растяжение в кгс (для перевода в

МПа умножать на 10). Наличие второй цифры через дефис

цифра означает

относительное удлинение в процентах.

Специальные чугуны маркируются следующим образом:

Ч – легированный чугун (обозначение легирующих элементов соответствует сталям).

АЧ – антифрикционный чугун. Бывает в зависимости от форм графита:

АЧС – серый (марки АЧС-1 – АЧС-6). Цифра указывает номер сплава;

АЧВ – высокопрочный (АЧВ-1, АЧВ-2);

АЧК – ковкий (АЧК-1, АЧК-2).

ЖЧ – жаростойкий чугун.

примеры: СЧ 10, КЧ 30-6, ЧВГ 45, ЖЧХ2,ЧЮ22Ш.

28.

Список использованных источников илитературы

1. Материаловедение: учеб. для студентов вузов /В. С. Кушнер, А. С. Верещака, А. Г.

Схиртлаздзе, Д. А. Негров, О. Ю. Бургонова.; под ред. В. С. Кушнера. Омск: Изд-во

ОмГТУ, 2008. – 232 с.

2. Арзамасов Б.Н. Материаловедение: учеб. для студентов вузов./Б. Н. Арзамасов и

др.– 3-е изд. перераб. и доп. – М. : Изд-во МВТУ им. Н. Э. Баумана, 2001. – 734 с.

3. Лахтин, Ю. М. Материаловедение: учеб. для студентов вузов. /Ю. М. Лахтин, В. П.

Леонтьева. – 3-е изд. перераб. и доп. – М. : Машиностроение, 1990. – 528 с.

4. Гуляев А.П. Металловедение: учеб. для вузов. /А. П. Гуляев. – 6-е изд. перераб. и

доп. – М. : Металлургия, 1986. – 544 с.

5. Солнцев Ю.П. Материаловедение и технология конструкционных материалов: учеб.

для студентов вузов /Ю. П. Солнцев, В. А. Веселов, В. П. Демянцевич, А. В. Кузин, Д.

И. Чашников.– М. : Металлургия, 1988. – 511 с.

29.

Контактная информацияРазработчик: доцент, канд. техн. наук, Бургонова Оксана Юрьевна

Кафедра «Машиностроение и материаловедение»

секция «Материаловедение и технология конструкционных

материалов»

Адрес: Долгирева 89, корпус 4, кабинет 4-507

Тел.: 25-84-80

Email: omgtu.mtkm@mail. ru

адрес сайта кафедры mtkm.omgtu.ru

chemistry

chemistry