Similar presentations:

Диоксины и другие токсиканты при высокотемпературной переработке и обезвреживании

1. ДИОКСИНЫ И ДРУГИЕ ТОКСИКАНТЫ ПРИ ВЫСОКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКЕ И ОБЕЗВРЕЖИВАНИИ

Бернадинер И.М.Московский энергетический институт

2.

Одним из наиболееэффективных методов

обезвреживания органических

отходов (твердых,

пастообразных и жидких)

является термический метод.

3.

Сущность метода заключается всжигании горючих отходов или

термической (огневой) обработке

негорючих отходов

высокотемпературным теплоносителем

(продуктами сгорания топлива,

плазменной струей, расплавом и др.).

Токсичные компоненты подвергаются

термическому разложению, окислению

и другим химическим превращениям с

образованием газов СО2, Н2О, N2 и

твердых продуктов или расплава

(оксидов металлов, солей и др.).

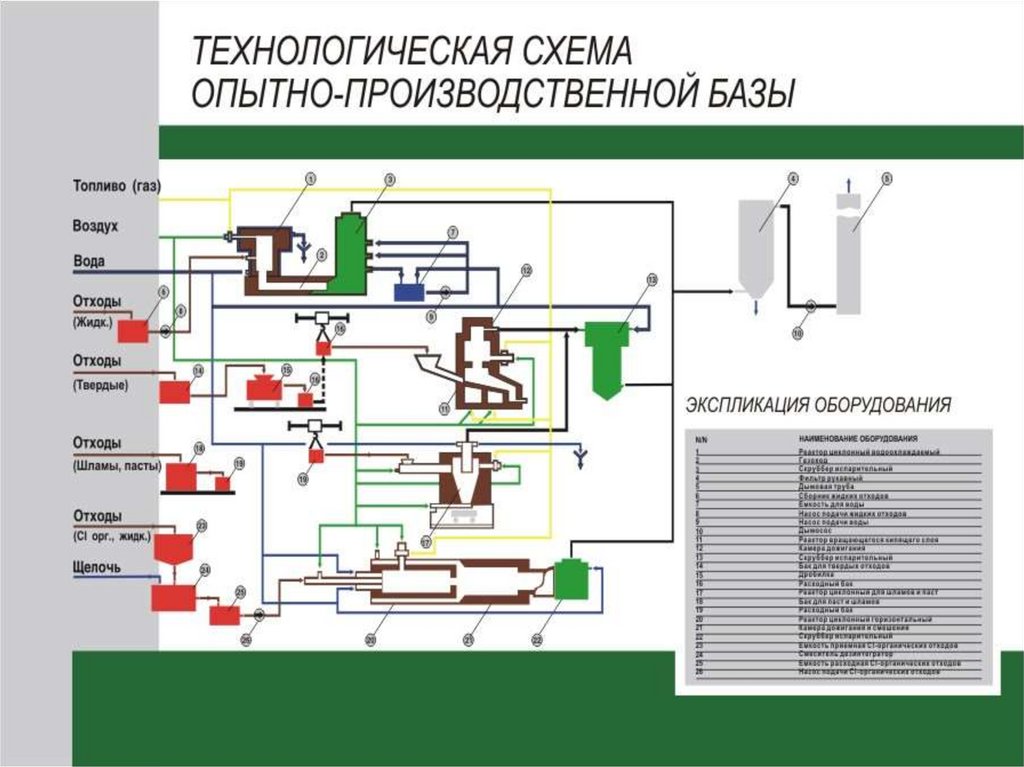

4.

В общем виде технологическая схемакомплексной установки термического

обезвреживания органических отходов

включает в себя следующие стадии

(блоки):

5.

блок предварительной, в том числереагентной обработки отходов;

6.

блок собственно термической(высокотемпературной, огневой)

обработки отходов;

7.

блок теплоиспользования (впростейшем виде блок охлаждения

высокотемпературных газообразных

продуктов обезвреживания водой или

воздухом);

8.

блок получения побочных органическихпродуктов (синтез-газ, жидкое топливо,

кокс) или минеральных продуктов

(керамика, цемент, минеральные соли,

кислоты, металлы и др.);

9.

блок очистки дымовых газов перед ихвыбросом в атмосферу.

10.

Исходные данные для разработкиустановки термического

обезвреживания должны

обязательно включать

характеристику (паспорт) отходов в

соответствии с приведенной ниже

классификацией и агрегатную

мощность (нагрузку).

11.

По агрегатной мощности можновыделить:

а) локальные стационарные или

передвижные (размещенные на

автотранспорте) установки малой мощности

(10 – 500 кг/ч);

б) установки средней мощности, в том числе

транспортабельные (т.е. способные к

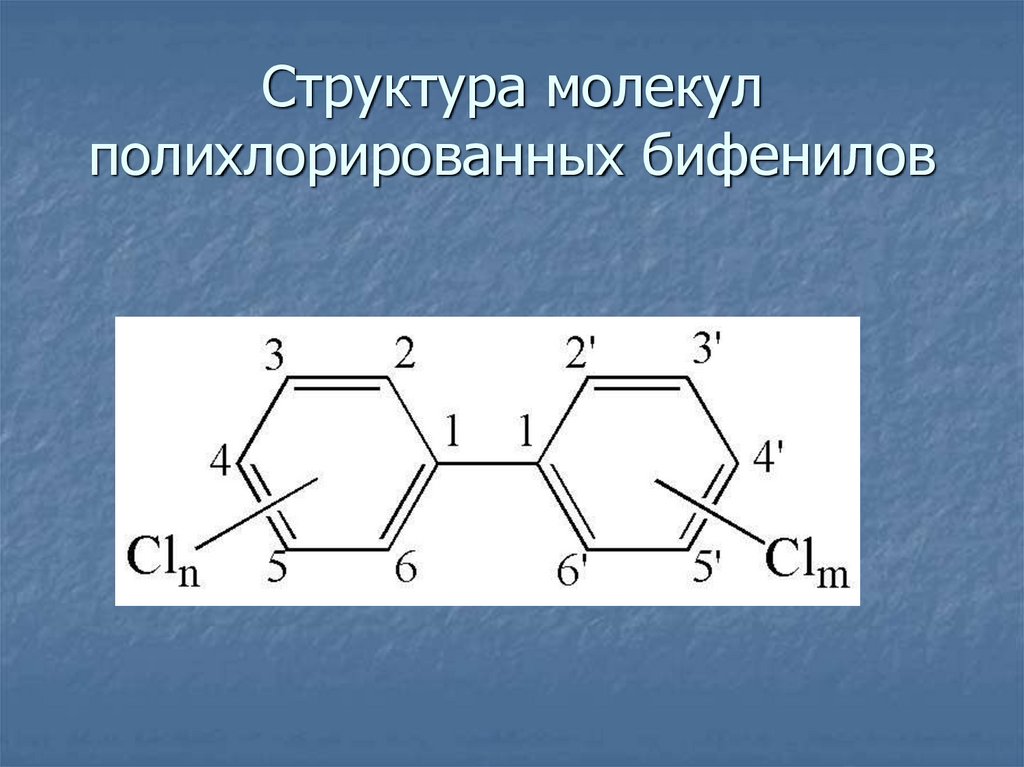

перебазированию на новую площадку) с

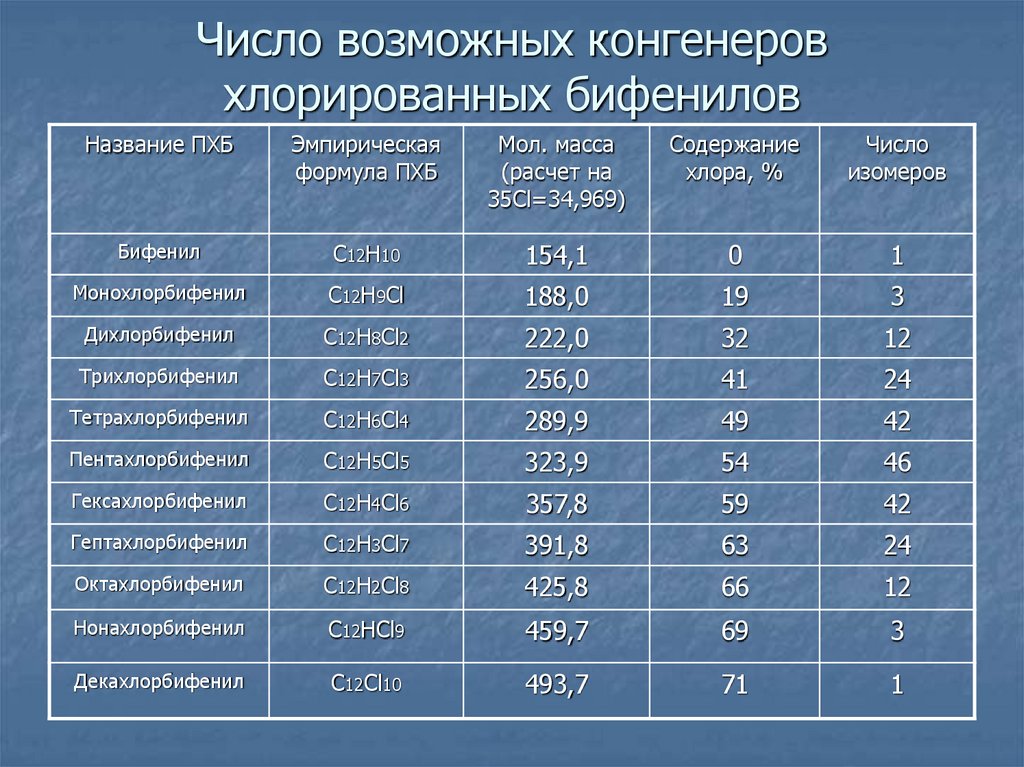

агрегатной нагрузкой 500 – 2000 кг/ч;

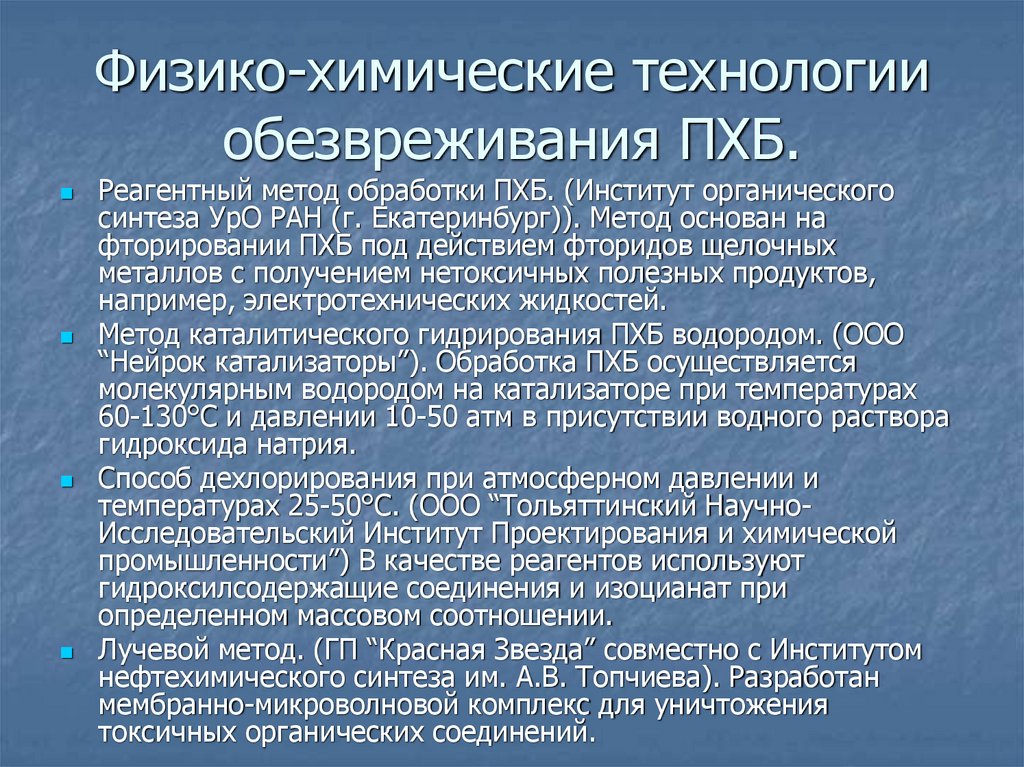

в) централизованные, региональные

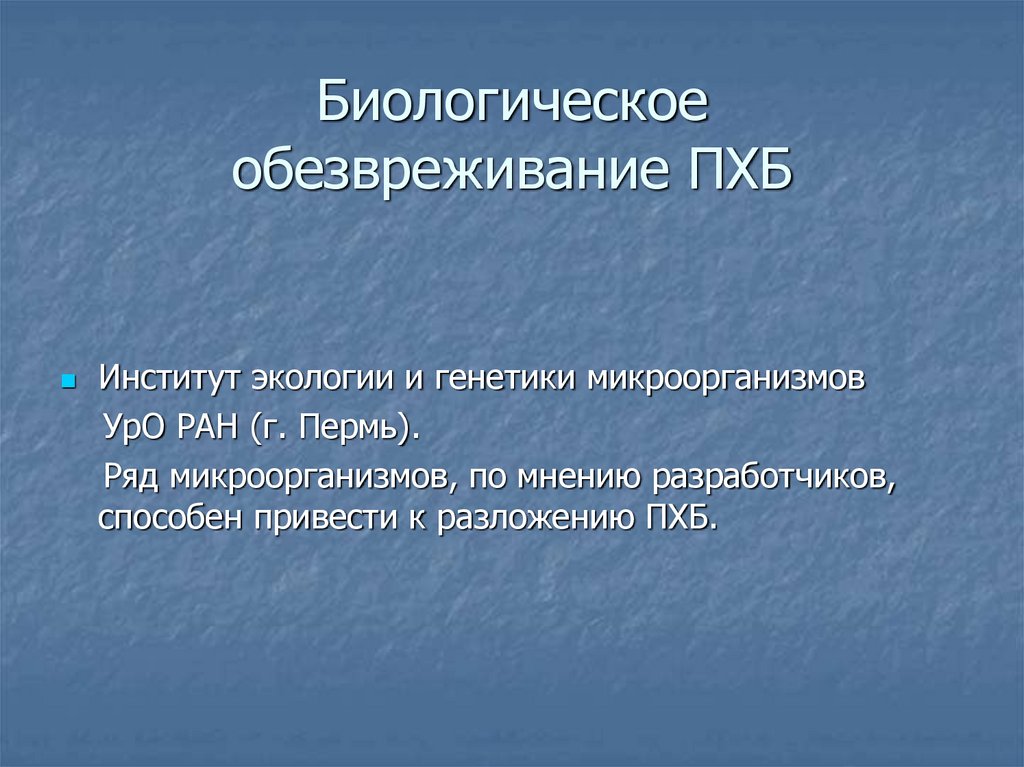

установки большой агрегатной мощности

(2000 – 10000 кг/ч).

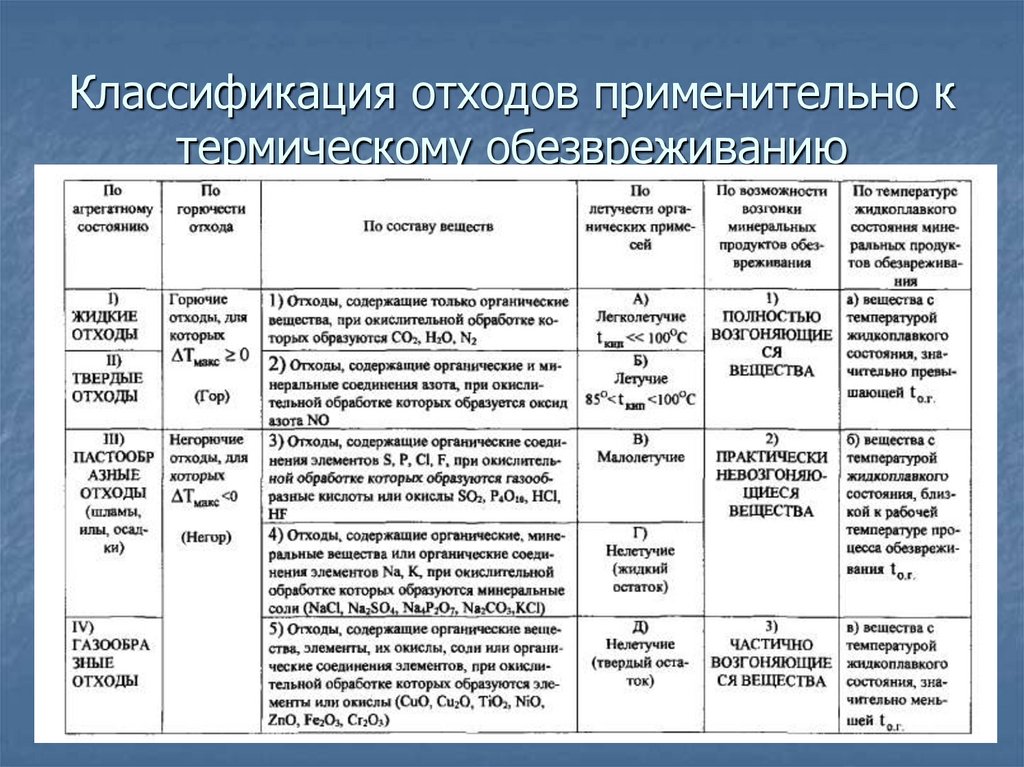

12. Классификация отходов применительно к термическому обезвреживанию

13.

Ограничительные критерии при оценкетехнологий и оборудования

термической переработки любых типов

органических отходов (промышленных,

твердых бытовых и медицинских)

14.

1. Экологическая эффективность(степень обезвреживания

исходных токсичных

компонентов и их остаточная

концентрация в газообразных

выбросах и твердых или жидких

остатках процесса

обезвреживания отходов).

15.

2. Степень отработанноститехнологического оборудования

(наличие лабораторного,

опытного, демонстрационного

или промышленного образца и

практический опыт).

16.

3. Сложность оборудования(ремонтопригодность,

простота его обслуживания,

эксплуатационная надежность,

ресурс).

17.

4. Универсальность.18.

5.Экономическая эффективность, т.е.приведенные затраты (удельный расход

электроэнергии, дополнительного

топлива, общие эксплуатационные

расходы и капитальные затраты,

степень утилизации побочной

материальной и энергетической

продукции).

19.

Основные экологоэнерготехнологические параметры,определяющие экологическую,

экономическую эффективность и

надежность процесса обезвреживания

отходов:

20.

1.Температурный уровень процесса.По этому параметру термические

процессы и реакторы можно подразделить

на низкотемпературные (температура

отходящих газов

tог= 600–900°С);

среднетемпературные (tог= 900–1500°С);

высокотемпературные (tог≥ 1500–1600°С).

21.

2. Время пребывания токсичных компонентов врабочей зоне термического реактора (τпреб ).

По времени пребывания термические реакторы можно

разделить на следующие группы:

а) τпреб <0,1с (малое отношение рабочего объема

реактора Vр(м3) к объемному расходу газов Vг (м3/с);

б) τпреб = 0,1÷0,5с (средняя величина Vр /Vг );

в) τпреб = 0,5÷2с (повышенная величина Vр /Vг );

г) τпреб > 2с (сверхвысокая величина Vр /Vг );

22.

3. Интенсивность перемешиваниякомпонентов в рабочей зоне

термического реактора.

Различают два гидродинамических

режима:

ламинарный (при числах Рейнольдса,

меньших критического значения

Re < Reкрит );

турбулентный (при Re ≥Reкрит).

23.

4. Состав газовой атмосферы втермическом реакторе.

Различают три режима:

а) окислительная атмосфера

(коэффициент расхода окислителя α>1;

б) восстановительная атмосфера (α<1);

в) переменная по зонам реактора

атмосфера (например,

восстановительно-окислительная).

24.

5. Принцип теплогенерации ( типвнешнего, дополнительного

источника энергии);

На практике используется:

а) органическое топливо (газообразное,

жидкое или твердое, а также горючие

отходы);

б) электроэнергия (индукционный,

электродуговой или плазменный

источник);

в) комбинированный источник.

25.

6. Тип окислителя.Применяется:

а) воздух;

б) технический кислород;

в) обогащенное кислородом

воздушное дутье.

26.

7. Режим шлакоудаления.На практике используются режимы:

а) с жидким шлакоудалением;

б) с твердым шлакоудалением.

27.

8. Способ нейтрализации образующихпри термическом обезвреживании

отходов газообразных окислов и кислот:

SO2, SO3, HCl, HF, P4O10.

Применяются:

а) способы с предварительной, реагентной

обработкой отходов;

б) способы с подачей реагентов

непосредственно в термический реактор;

в) способы, характеризующиеся подачей

реагентов на стадию охлаждения

газообразных продуктов обезвреживания;

г) способы подачи реагентов на стадию

низкотемпературной очистки газов.

28.

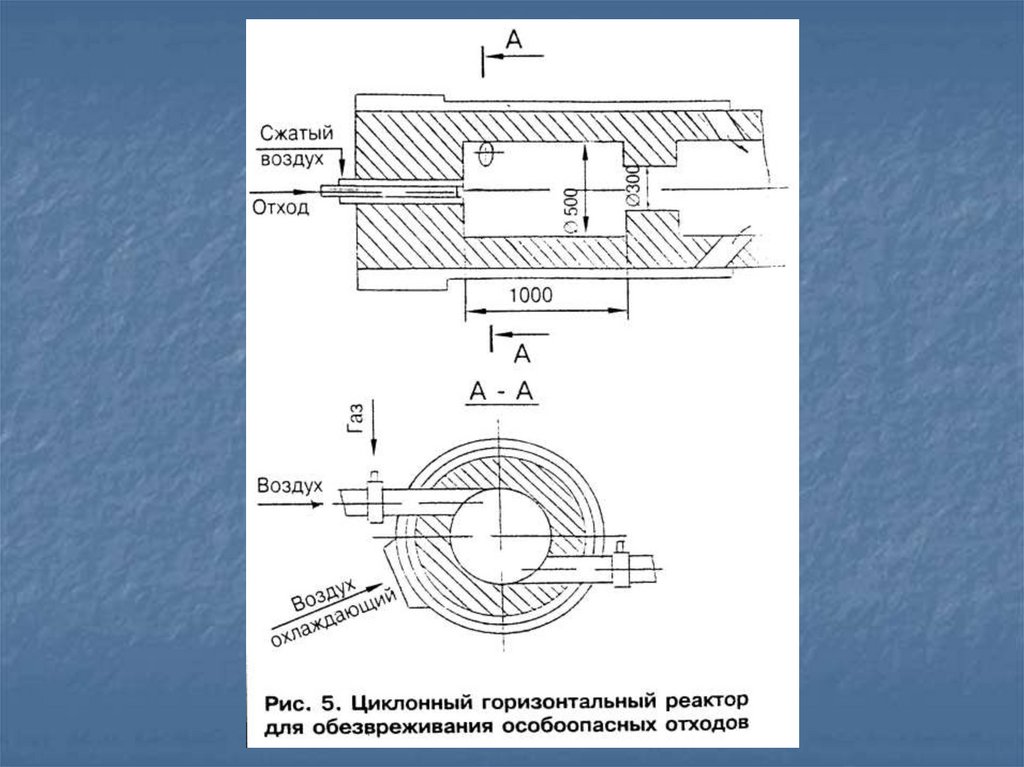

Целесообразные типы термических реакторов.1. Для жидких отходов:

1.1.циклонный реактор (обработка распыленных отходов в закрученном потоке);

1.2.камерный (прямоточный) реактор (в том числе плазменный реактор и реактор на

основе ЖРД);

1.3.турбобарботажный (бесфорсуночный) реактор;

1.4.комбинированный реактор.

2. Для твердых отходов:

2.1. слоевая печь (обработка в неподвижном слое на колосниковой

решетке);

2.2 шахтная печь (обработка в плотном фильтрующем слое);

2.3. барабанная, вращающаяся печь;

2.4. реактор псевдоожиженного слоя;

2.5. реактор с жидкой ванной расплава минеральных веществ (солей,

стекла, шлака), в том числе вариант с барботажом ванны;

2.6. циклонный реактор;

2.7. комбинированный реактор.

3. Для пастообразных отходов:

3.1. барабанная, вращающаяся печь;

3.2. реактор псевдоожиженного слоя;

3.3. циклонный реактор, снабженный распылителем пастообразных отходов;

3.4. комбинированный реактор.

29.

30. Циклонный реактор

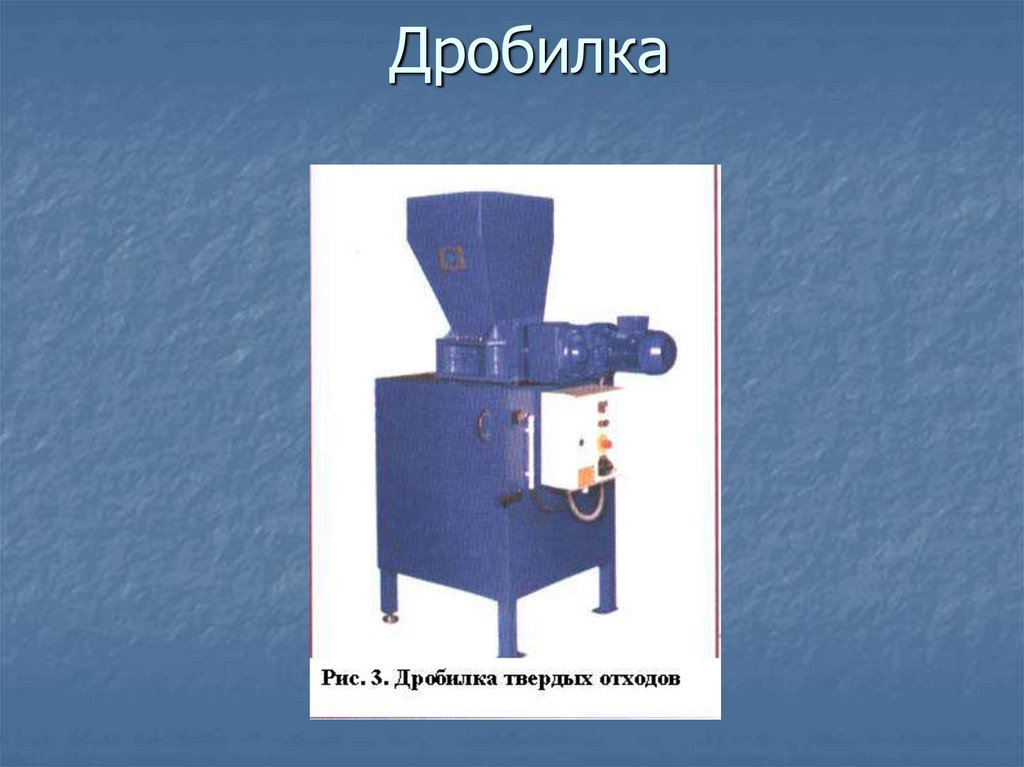

31. Дробилка

32. Реактор кипящего слоя

33. Кольцевой циклонный реактор

34.

35.

36.

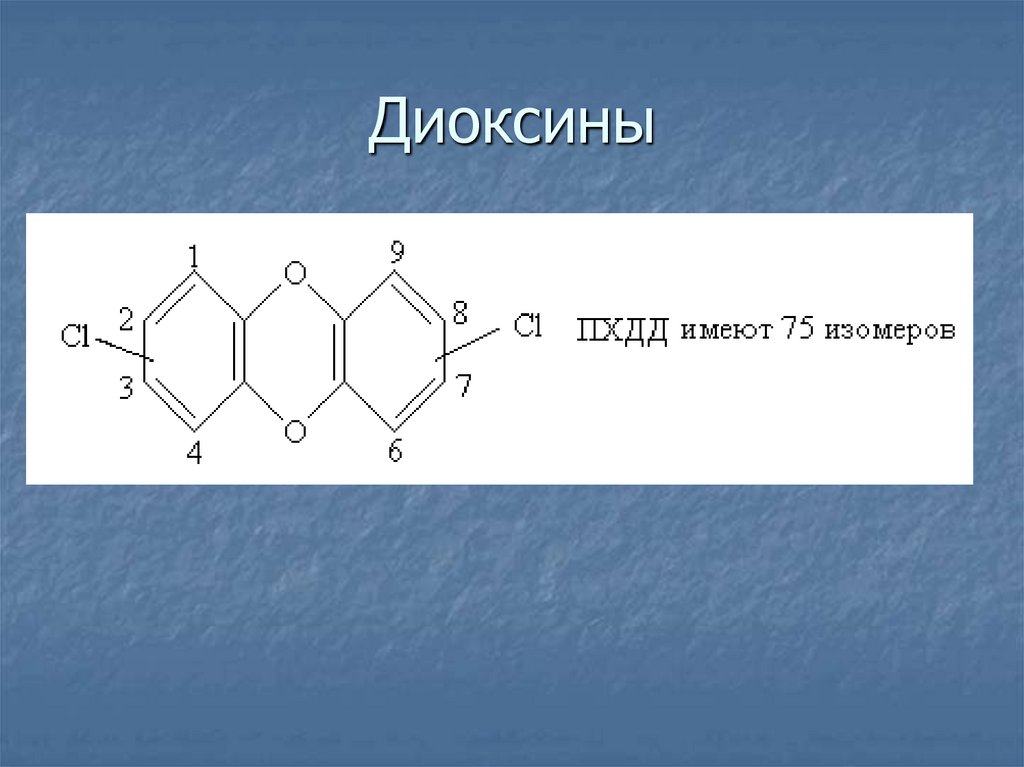

37. Диоксины

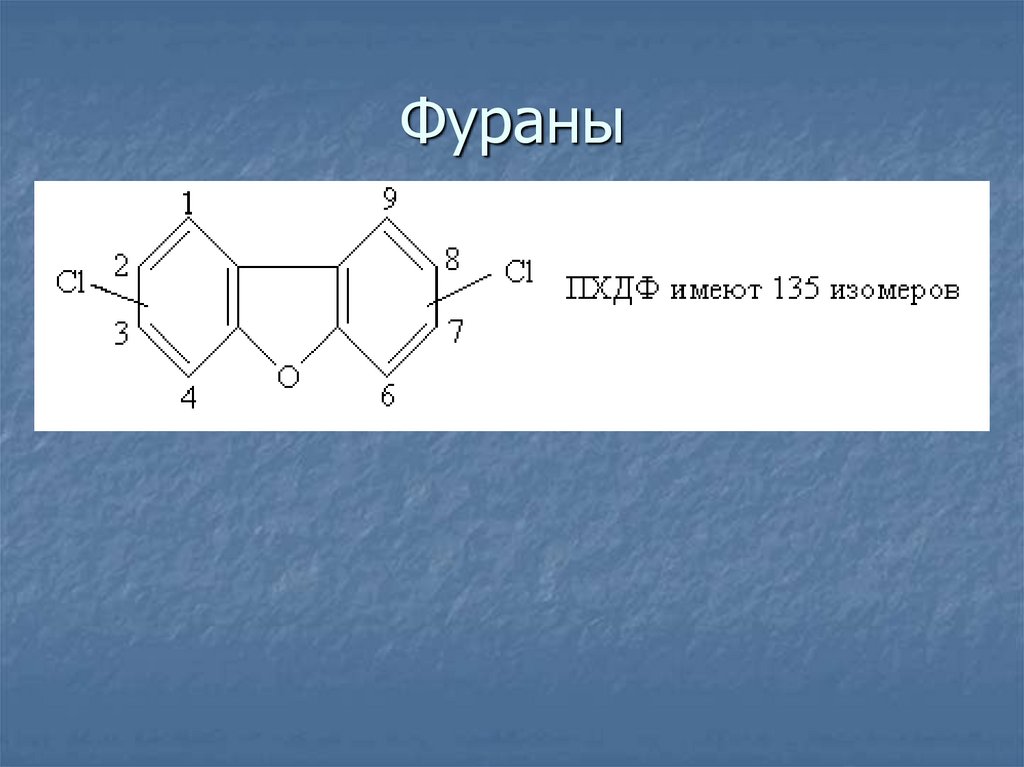

38. Фураны

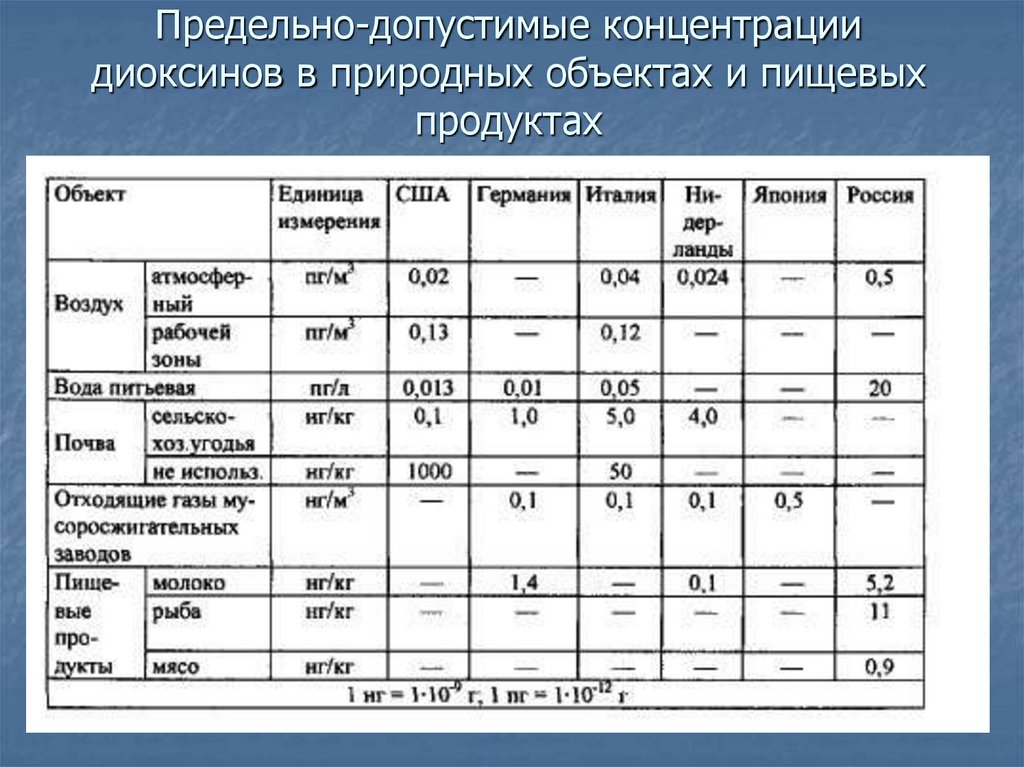

39. Предельно-допустимые концентрации диоксинов в природных объектах и пищевых продуктах

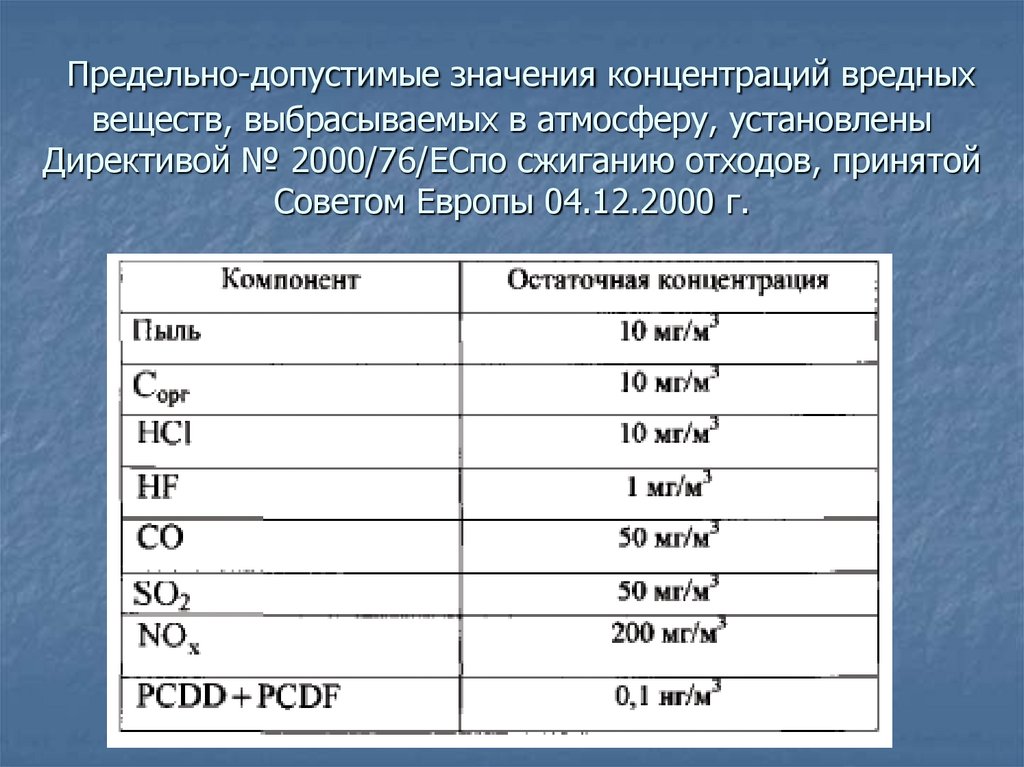

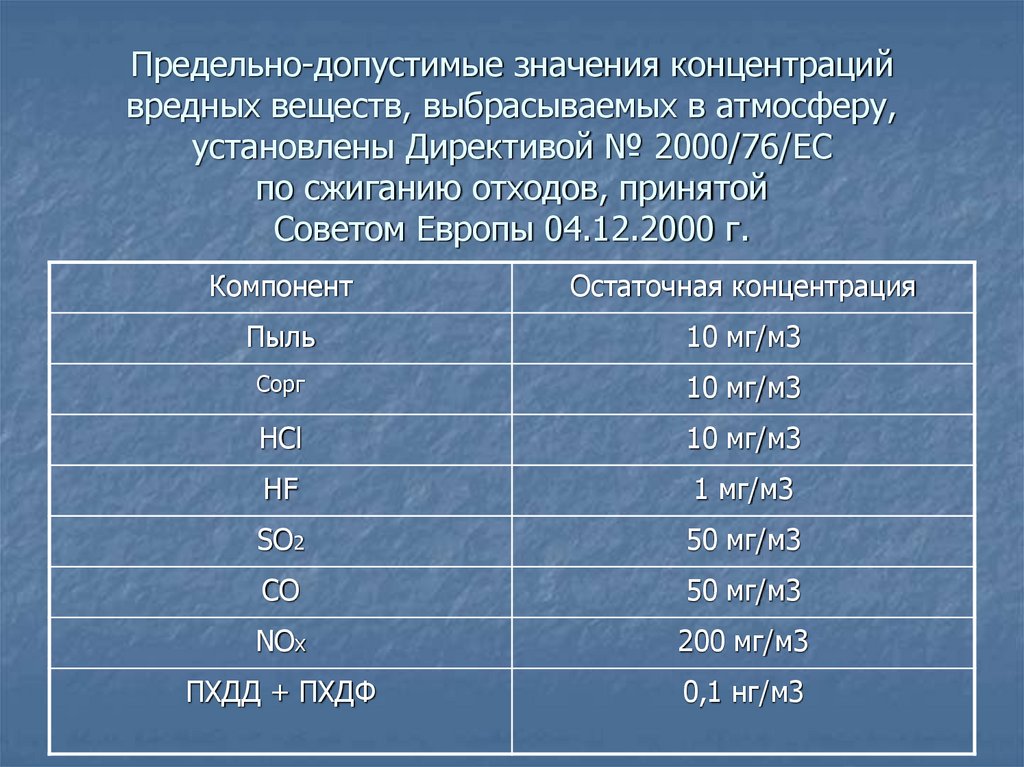

40. Предельно-допустимые значения концентраций вредных веществ, выбрасываемых в атмосферу, установлены Директивой № 2000/76/ЕСпо

сжиганию отходов, принятойСоветом Европы 04.12.2000 г.

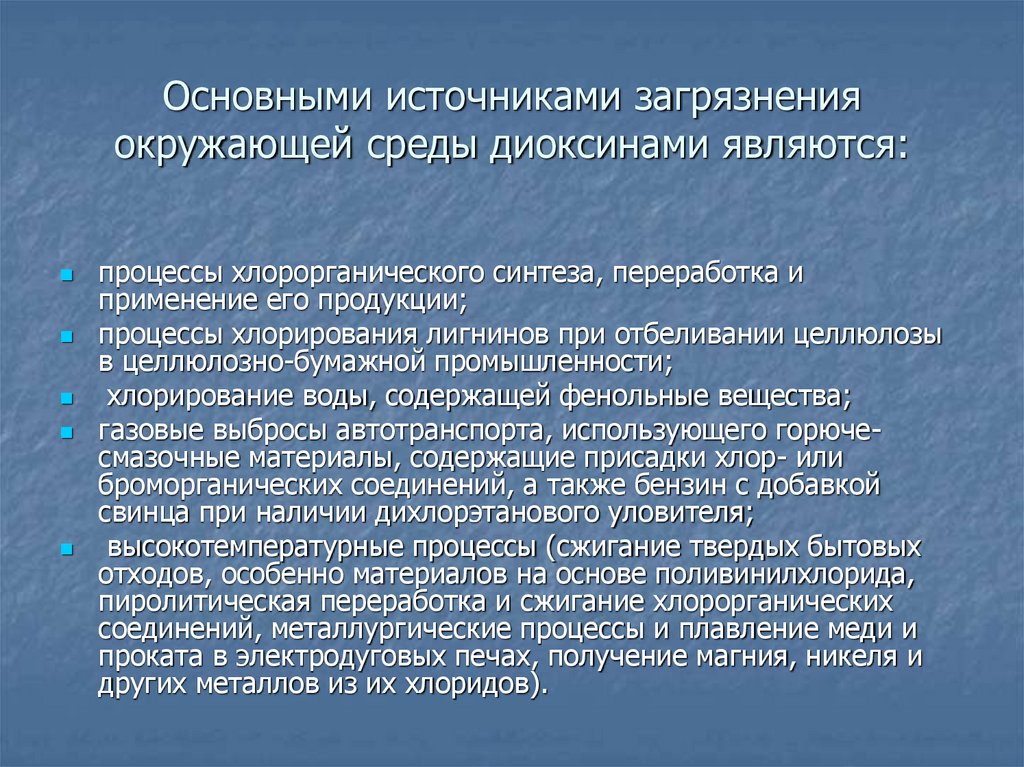

41. Основными источниками загрязнения окружающей среды диоксинами являются:

процессы хлорорганического синтеза, переработка иприменение его продукции;

процессы хлорирования лигнинов при отбеливании целлюлозы

в целлюлозно-бумажной промышленности;

хлорирование воды, содержащей фенольные вещества;

газовые выбросы автотранспорта, использующего горючесмазочные материалы, содержащие присадки хлор- или

броморганических соединений, а также бензин с добавкой

свинца при наличии дихлорэтанового уловителя;

высокотемпературные процессы (сжигание твердых бытовых

отходов, особенно материалов на основе поливинилхлорида,

пиролитическая переработка и сжигание хлорорганических

соединений, металлургические процессы и плавление меди и

проката в электродуговых печах, получение магния, никеля и

других металлов из их хлоридов).

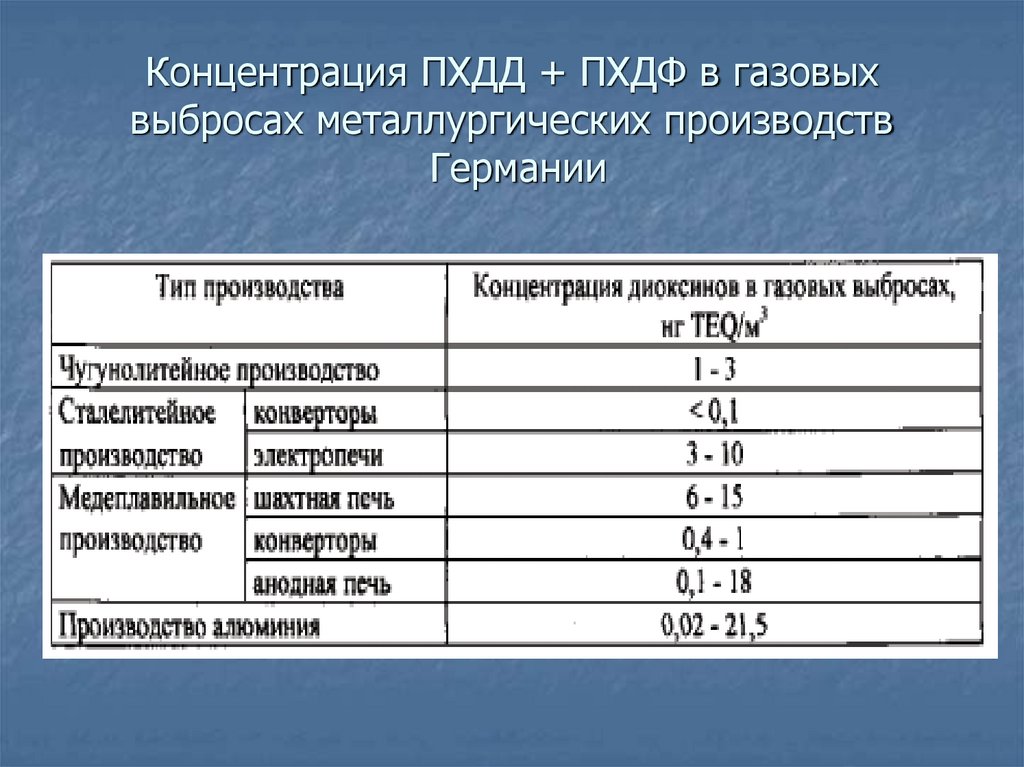

42. Концентрация ПХДД + ПХДФ в газовых выбросах металлургических производств Германии

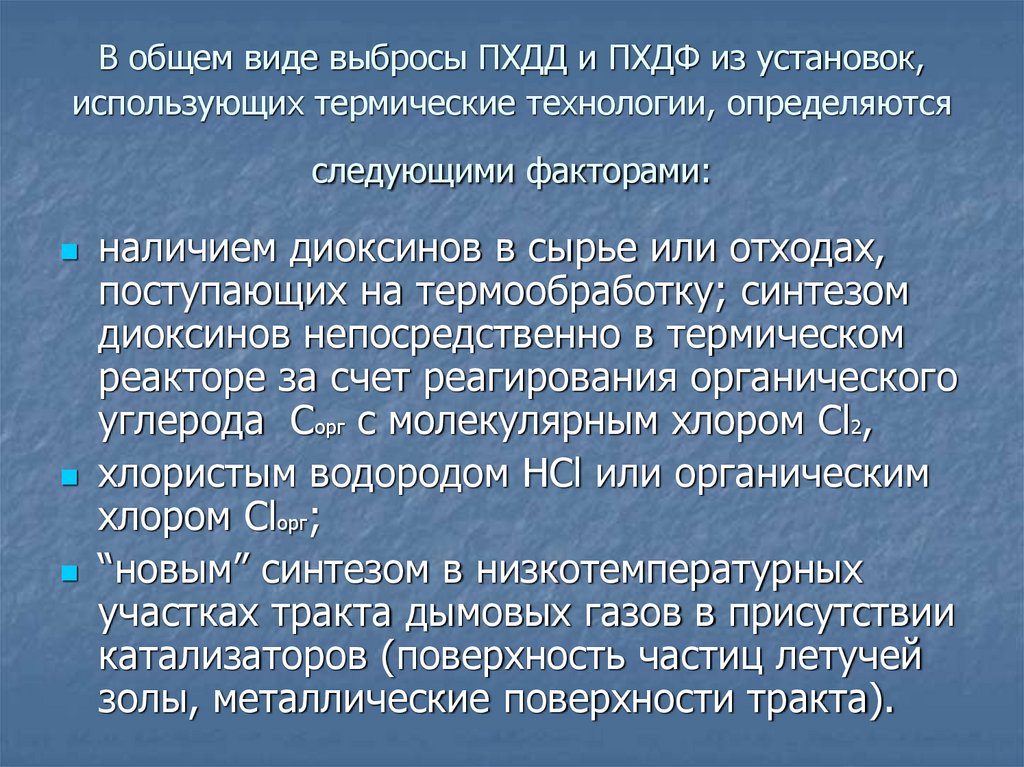

43. В общем виде выбросы ПХДД и ПХДФ из установок, использующих термические технологии, определяются следующими факторами:

наличием диоксинов в сырье или отходах,поступающих на термообработку; синтезом

диоксинов непосредственно в термическом

реакторе за счет реагирования органического

углерода Сорг с молекулярным хлором Cl2,

хлористым водородом HCl или органическим

хлором Clорг;

“новым” синтезом в низкотемпературных

участках тракта дымовых газов в присутствии

катализаторов (поверхность частиц летучей

золы, металлические поверхности тракта).

44.

С, нг/м36,0

5,0

4,0

3,0

2,0

1,0

0,0

900

С, нг/м3

1

2

1

000

1

100

1

200

1

800 t,°С

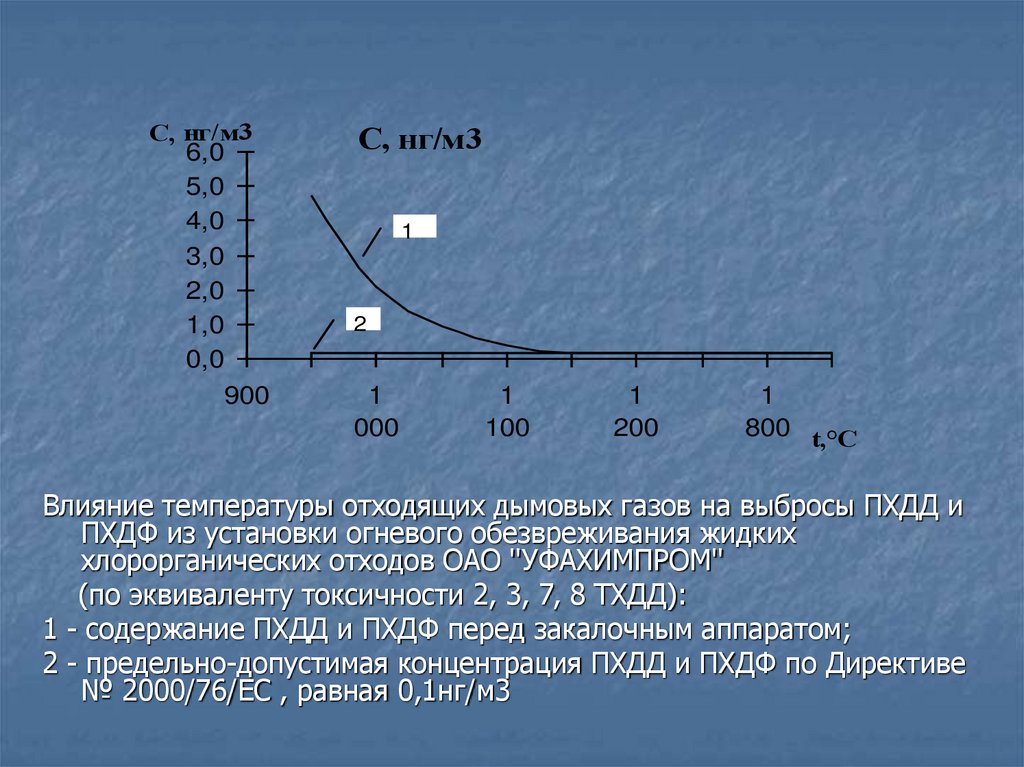

Влияние температуры отходящих дымовых газов на выбросы ПХДД и

ПХДФ из установки огневого обезвреживания жидких

хлорорганических отходов ОАО ''УФАХИМПРОМ''

(по эквиваленту токсичности 2, 3, 7, 8 ТХДД):

1 - содержание ПХДД и ПХДФ перед закалочным аппаратом;

2 - предельно-допустимая концентрация ПХДД и ПХДФ по Директиве

№ 2000/76/ЕС , равная 0,1нг/м3

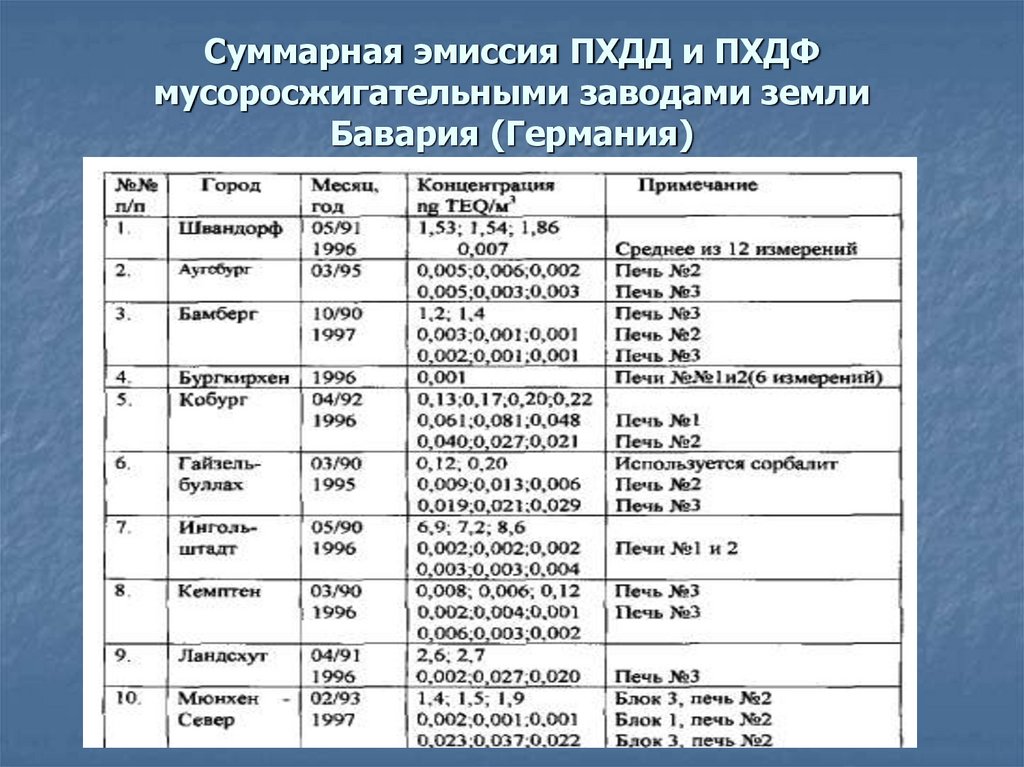

45. Суммарная эмиссия ПХДД и ПХДФ мусоросжигательными заводами земли Бавария (Германия)

46.

Использование цилиндрической дожигательнойкамеры с тангенциальным вводом острого дутья и

при необходимости дополнительного газообразного

или жидкого топлива приводит к эффективному

турбулентному перемешиванию газообразных

продуктов и практически полному окислению

остаточных органических соединений.

Низкие уровни оксида углерода СО в дымовых

газах указывают на эффективное и полное сжигание,

так как стадия окисления СО в СО2 является самой

медленной в процессе сжигания органических

веществ (СО – термически стабильнее, чем все

промежуточные продукты сжигания).

Таким образом, существенное снижение СО или,

в общем виде, Сорг обязательно приводит к

сокращению концентрации диоксинов. Заметим, что

повышенные концентрации оксида углерода в

дымовых газах не означают наличие высоких

уровней ПХДД и ПХДФ.

47.

За счет уменьшения потенциальныхпредшественников диоксинов удалось

добиться низких уровней ПХДД, не

прибегая к использованию

дополнительного оборудования,

например, фильтров с активированным

углем. Непрерывные замеры при

промышленных испытаниях показали

низкие уровни эмиссий СО < 5 мг/нм3,

CmHn < 1 мг/нм3 и концентрации

диоксинов значительно ниже 0,1

нг/нм3.

48.

Для подавления “нового” синтеза ПХДД по тракту охлаждениядымовых газов помимо сокращения концентрации Сорг существенный

эффект был бы получен и при уменьшении концентрации другого

реагирующего компонента – активного хлора, присутствующего в газах

в виде органических соединений хлора Сlорг, или хлористого водорода

HCl и молекулярного хлора Cl2. Перевод соединений хлора в

минеральные хлориды путем проведения реакций

высокотемпературной, в основном газофазной нейтрализации

щелочными или щелочноземельными реагентами, несколько снижает

активность хлора в реакциях “нового” синтеза. Однако, детальные

исследования влияния природы хлора на образование ПХДД и ПХДФ

показали, что при температурах 250 - 400°С не только Сlорг, HCl и Cl2, но

и неорганические соли, например NaCl, KCl, CaCl2, MgCl2 участвуют,

хотя и не так существенно (в присутствии катализатора – меди) в

реакциях хлорирования, дающих ПХДД и ПХДФ.

Существенное сокращение концентрации хлора, а следовательно и

диоксинов в уходящих газах возможно при полном переводе всех

соединений хлора в минеральные хлориды непосредственно в

высокотемпературной зоне с последующей сублимацией газообразных

солей и глубоким обеспыливанием газов (сухая фильтрация) при

температурах более 500 - 600°С, т.е. превышающих диапазон

температур, характерных для нового синтеза диоксинов. Это

направление сокращения эмиссии диоксинов находится в стадии

разработок и экспериментальных исследований.

49.

Помимо главных рычагов предотвращения“нового” синтеза за счет сокращения

концентрации реагирующих компонентов на

практике используется зачастую такой

технологический прием, как закалка (быстрое

охлаждение) высокотемпературных газов,

содержащих достаточно высокие

концентрации Сорг (вплоть до присутствия в

газах предшественников диоксинов), до

температуры 150 - 220°С путем распыливания

воды в поток газов.

50.

Резкое охлаждение газообразных продуктовпозволяет практически мгновенно пройти

температурный коридор, характеризующийся

благоприятными условиями “нового” синтеза

диоксинов — 250 - 400°С (особенно – 300340°С). Следует заметить, что закалка газов

применяется только на установках

относительно малой мощности, в которых

нецелесообразно использование теплоты

дымовых газов и возможно применение

испарительного скруббера, сбрасывающего

температурный потенциал газов с 1000 1200°С до 150 - 220°С.

51.

Для установок большой агрегатноймощности помимо задачи достижения

высокой экологической эффективности важно

получение вторичной энергетической

продукции (пара, горячей воды и т.д.). При

установке котлов-утилизаторов неизбежно

относительно медленное охлаждение

дымовых газов и наличие благоприятных

условий для “нового” синтеза диоксинов.

Чтобы исключить “новый” синтез в котлеутилизаторе можно поднять температуру

уходящих газов выше 500°С, но при этом

существенно снижается степень утилизации

энергии.

52.

Рассмотрим пути уменьшения выбросовдиоксинов из термических установок большой

агрегатной мощности, снабженных котламиутилизаторами, путем очистки и

обезвреживания низкотемпературных

уходящих дымовых газов и золоуноса. Это

направление важно для действующих

установок, когда затруднительно и

экономически нецелесообразно осуществлять

реконструкцию отдельных блоков установки и

изменить режимные параметры

технологического процесса, что позволило бы

провести полную деструкцию ПХДД и ПХДФ в

термическом реакторе и предотвратить

“новый” синтез.

53.

Высокая эффективность ступени очистки выбросовпрактически снимает необходимость поддержания

чрезмерно высоких температур в огневом реакторе.

Температура отходящих газов в современных

термических реакторах сжигания твердых бытовых

отходов (реакторы с вращающимся кипящим слоем,

слоевые топки с водоохлаждаемыми и

неохлаждаемыми решетками, в зависимости от

величины теплоты сгорания отходов) может

поддерживаться на уровне 850–950°С. Это позволяет

существенно сократить капитальные затраты на

дорогостоящую огнеупорную футеровку

термического реактора и газового тракта, уменьшить

расход дополнительного энергетического топлива и

повысить надежность процесса из-за отсутствия

шлакования в реакторе.

54.

Использование для улавливаниядиоксинов только системы “чистой”

фильтрации (например, тканевых

фильтров) без применения адсорбентов

приводит к проскоку ПХДД и ПХДФ в

атмосферу с дымовыми газами, так как

только 20 - 30 % диоксинов

сосредоточены на частицах золоуноса,

а 70 - 80 % находятся в газовой фазе.

55.

Ступень сорбционной фильтрации можетбыть выполнена в виде адсорбционной

шахты, заполненной активированным углем,

или состоять из двух блоков, в первый из

которых (газоход или реактор) впрыскивается

смесь активированного угля и гидроокиси

кальция, а во втором (тканевый, рукавный

фильтр) осуществляется улавливание сухой

пыли и адсорбция диоксинов. В реакторе

может быть реализован взвешенный кипящий

слой, в который постоянно поступает

указанная смесь реагентов, циркулирующая

между реактором и фильтром и периодически

заменяющаяся новым адсорбентом.

56.

Смесь активированного угля и гидроокисикальция (торговое название – “сорбалит”)

имеет важное преимущество перед

адсорбентом – активированным углем. Кроме

свойства связывания загрязнителей, гидрат

окиси кальция имеет еще одно

положительное свойство — значительное

увеличение температуры начала разогрева

угля в смеси, что важно для безопасности

процесса и дает возможность повысить

температуру стадии улавливания до 240°С.

57. Основные выводы

1. Промышленные термические технологии являются важным источникомвыбросов ПХДД и ПХДФ в окружающую среду.

2. Оптимальные режимные параметры обезвреживания диоксинов в

термическом реакторе — поддержание температуры отходящих газов на

уровне 1250°С, время их пребывания при этой температуре — не менее

2,0 с, состав газовой среды, соответствующий коэффициенту расхода

окислителя в дымовых газах = 1,08 - 1,10.

3. Сочетание приведенных режимных параметров с эффективным

турбулентным перемешиванием газообразных продуктов в камере

дожигания позволяет достичь остаточных концентраций органических

загрязнителей — < 5 мг/м3 и диоксинов в расчете на 2,3,7,8 ТХДД менее

0,1 нг/м3.

4. Закалка высокотемпературных газов является эффективным приемом

предотвращения низкотемпературного “нового” синтеза ПХДД и ПХДФ.

5. Сорбционная фильтрация уходящих низкотемпературных газов является

замыкающей санитарной ступенью очистки газов от ПХДД и ПХДФ и

гарантирует высокую экологическую эффективность установки в целом.

6. Летучая зола, уловленная в системе очистки дымовых газов и содержащая

повышенные концентрации диоксинов, должна подвергаться

обезвреживанию и переработке. Наиболее перспективны, по нашему

мнению, плавильные технологии с получением вторичных ценных

продуктов.

58.

17 мая 2004 г. вступила в силуСтокгольмская конвенция о

стойких органических

загрязнителях (СОЗ) первый глобальный договор

по запрещению наиболее

ядовитых химических

веществ.

59.

12 веществ, запрещенных всоответствии со Стокгольмской

конвенцией:

альдрин; дильдрин; эндрин; гептахлор;

ДДТ; мирекс; токсафен; хлордан;

гексахлорбензол;

полихлорированные дибензодиоксины

(ПХДД) и дибензофураны (ПХДФ);

полихлорированные

бифенилы (ПХБ).

60.

Россия обязалась к 2028 годупрекратить использование и

уничтожить все запасы ПХБ.

61. Структура молекул полихлорированных бифенилов

62. Число возможных конгенеров хлорированных бифенилов

Название ПХБЭмпирическая

формула ПХБ

Мол. масса

(расчет на

35Cl=34,969)

Содержание

хлора, %

Число

изомеров

Бифенил

С12Н10

154,1

0

1

Монохлорбифенил

C12H9Сl

188,0

19

3

Дихлорбифенил

C12H8Сl2

222,0

32

12

Трихлорбифенил

C12H7Сl3

256,0

41

24

Тетрахлорбифенил

C12H6Сl4

289,9

49

42

Пентахлорбифенил

C12H5Сl5

323,9

54

46

Гексахлорбифенил

C12H4Сl6

357,8

59

42

Гептахлорбифенил

C12H3Сl7

391,8

63

24

Октахлорбифенил

C12H2Сl8

425,8

66

12

Нонахлорбифенил

C12HСl9

459,7

69

3

Декахлорбифенил

C12Сl10

493,7

71

1

63. Физико-химические технологии обезвреживания ПХБ.

Реагентный метод обработки ПХБ. (Институт органическогосинтеза УрО РАН (г. Екатеринбург)). Метод основан на

фторировании ПХБ под действием фторидов щелочных

металлов с получением нетоксичных полезных продуктов,

например, электротехнических жидкостей.

Метод каталитического гидрирования ПХБ водородом. (ООО

“Нейрок катализаторы”). Обработка ПХБ осуществляется

молекулярным водородом на катализаторе при температурах

60-130°С и давлении 10-50 атм в присутствии водного раствора

гидроксида натрия.

Способ дехлорирования при атмосферном давлении и

температурах 25-50°С. (ООО “Тольяттинский НаучноИсследовательский Институт Проектирования и химической

промышленности”) В качестве реагентов используют

гидроксилсодержащие соединения и изоцианат при

определенном массовом соотношении.

Лучевой метод. (ГП “Красная Звезда” совместно с Институтом

нефтехимического синтеза им. А.В. Топчиева). Разработан

мембранно-микроволновой комплекс для уничтожения

токсичных органических соединений.

64. Биологическое обезвреживание ПХБ

Институт экологии и генетики микроорганизмовУрО РАН (г. Пермь).

Ряд микроорганизмов, по мнению разработчиков,

способен привести к разложению ПХБ.

65. Термические технологии обезвреживания ПХБ

Высокотемпературная переработка в доменных печах.(ОАО “Новолипецкий металлургический комбинат”). Жидкие ПХБ

уничтожаются путем вдува в фурменную зону доменной печи.

Технология уничтожения ПХБ в цементных печах при температурах

более 1500°С.

(Белгородская Государственная Технологическая Академия

строительных материалов и АО “Цемент”, г. Вольск).

Сжигание ПХБ в топочной камере содорегенерационного котлоагрегата

при температурах 1100-1400°С, как побочный процесс при

производстве целлюлозы методом щелочной варки.

( Юфит С.С., Грудинин В.П. и Грудинин А.В.)

Уничтожение жидких ПХБ с помощью жидкостного ракетного двигателя

ЖРД. (ООО “ЭЛФА”).

Плазменная технология для обезвреживания ПХБ

(РНЦ “Прикладная химия” и ИЦ им. М.В.Келдыша).

Технология высокотемпературного обезвреживания жидких

супертоксикантов в циклонном реакторе

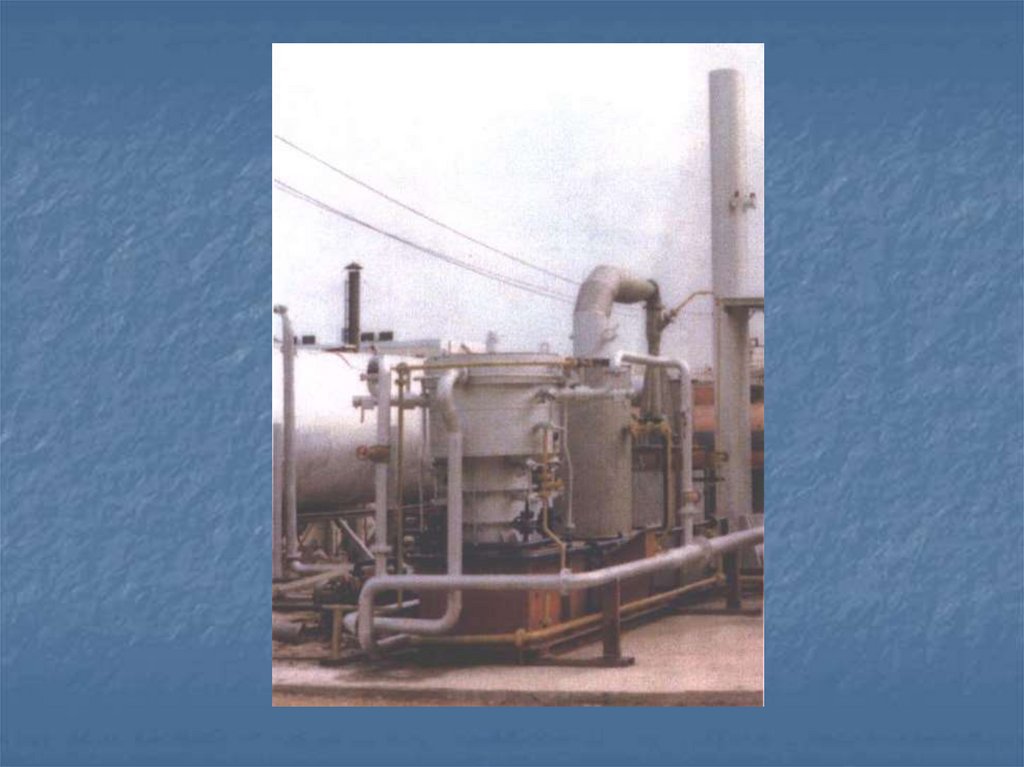

(ОАО “НПО Техэнергохимпром”).

66.

Технология высокотемпературногообезвреживания жидких

супертоксикантов

в циклонном реакторе, разработанная

ОАО “НПО Техэнергохимпром”

в 2002 году стала победителем

Международного тендера на лучшую

технологию обезвреживания ПХБ,

организованного Северной

Экологической Финансовой

Корпорацией (NEFCO)

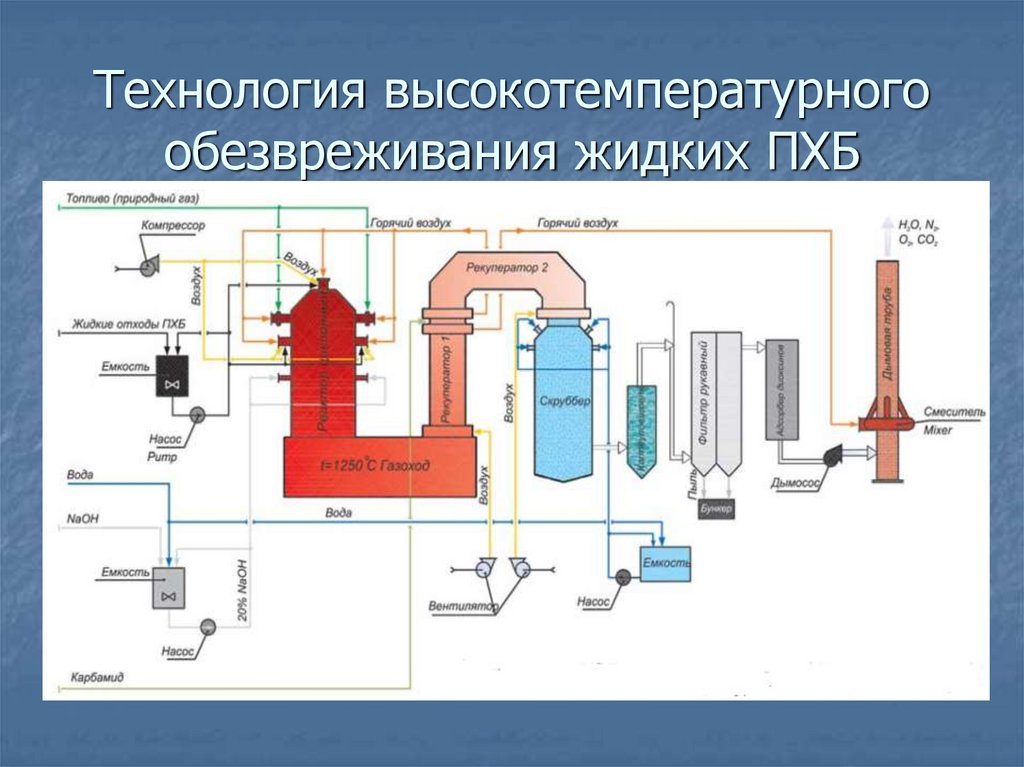

67. Технология высокотемпературного обезвреживания жидких ПХБ

68.

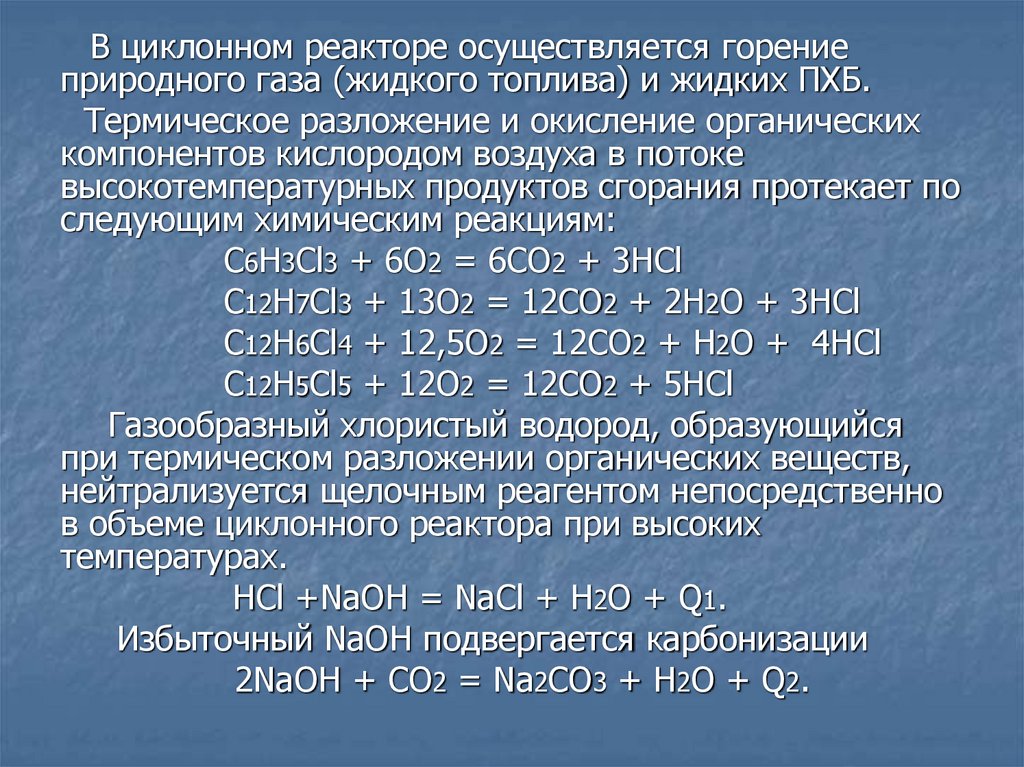

В циклонном реакторе осуществляется горениеприродного газа (жидкого топлива) и жидких ПХБ.

Термическое разложение и окисление органических

компонентов кислородом воздуха в потоке

высокотемпературных продуктов сгорания протекает по

следующим химическим реакциям:

С6Н3Cl3 + 6О2 = 6СО2 + 3НCl

С12Н7Cl3 + 13О2 = 12СО2 + 2Н2О + 3НCl

С12Н6Cl4 + 12,5О2 = 12СО2 + Н2О + 4НCl

С12Н5Cl5 + 12О2 = 12СО2 + 5НCl

Газообразный хлористый водород, образующийся

при термическом разложении органических веществ,

нейтрализуется щелочным реагентом непосредственно

в объеме циклонного реактора при высоких

температурах.

HCl +NaOH = NaCl + Н2О + Q1.

Избыточный NaOH подвергается карбонизации

2NaOH + СО2 = Na2CО3 + Н2О + Q2.

69. Преимущества установки огневого обезвреживания СОЗ

70.

1. Обеспечение высокойэкологической эффективности

процесса за счет выдерживания

дымовых газов в зоне температур

~ 1200°С более 2 секунд

(тракт “печь – дожигательная

камера – начальная зона

рекуператора”).

71.

2. Энергосбережение(экономия дополнительного

топлива) за счет использования

теплоты отходящих газов для

подогрева дутьевого воздуха.

72.

3. “Закалка” отходящих газовв скруббере

для предотвращения

синтеза диоксинов.

73.

4. Нейтрализация кислотных газов(SO2+SO3, P4O10, HCl) щелочными

реагентами

74.

5. Восстановление оксидов азотаNOх путем вдувания

парокарбамидной смеси или

впрыска раствора карбамида в

зоне температур 950-1100°С.

75.

6. Исключение сброса сточнойводы из установки за счет

сухой очистки дымовых газов

от минеральной пыли

в рукавном фильтре.

76.

7. Получение в процессеобезвреживания

высокотоксичных пестицидов

порошка солей.

77.

8. Исключение проскокатоксичных органических

компонентов

(ПХДД, ПХДФ и ПХБ)

в дымовую трубу за счет

установки адсорбционного

фильтра (например,

“Комбисорбон”).

78.

9. Использование теплотыдымовых газов

для подогрева уходящих газов

для исключения конденсации

влаги в дымовой трубе и

“парового султана”.

79.

80. Предельно-допустимые значения концентраций вредных веществ, выбрасываемых в атмосферу, установлены Директивой № 2000/76/ЕС по

сжиганию отходов, принятойСоветом Европы 04.12.2000 г.

Компонент

Остаточная концентрация

Пыль

10 мг/м3

Сорг

10 мг/м3

HCl

10 мг/м3

HF

1 мг/м3

SO2

50 мг/м3

CO

50 мг/м3

NOx

200 мг/м3

ПХДД + ПХДФ

0,1 нг/м3

81.

Спасибо завнимание

ecology

ecology