Similar presentations:

Функциональная стратегия ремонтов ВПП

1.

УТВЕРЖДАЮ:Председатель правления

ЗАО «ОМК»

_____________________А.М. Седых

Функциональная стратегия ремонтов ВПП

Выкса, 2014

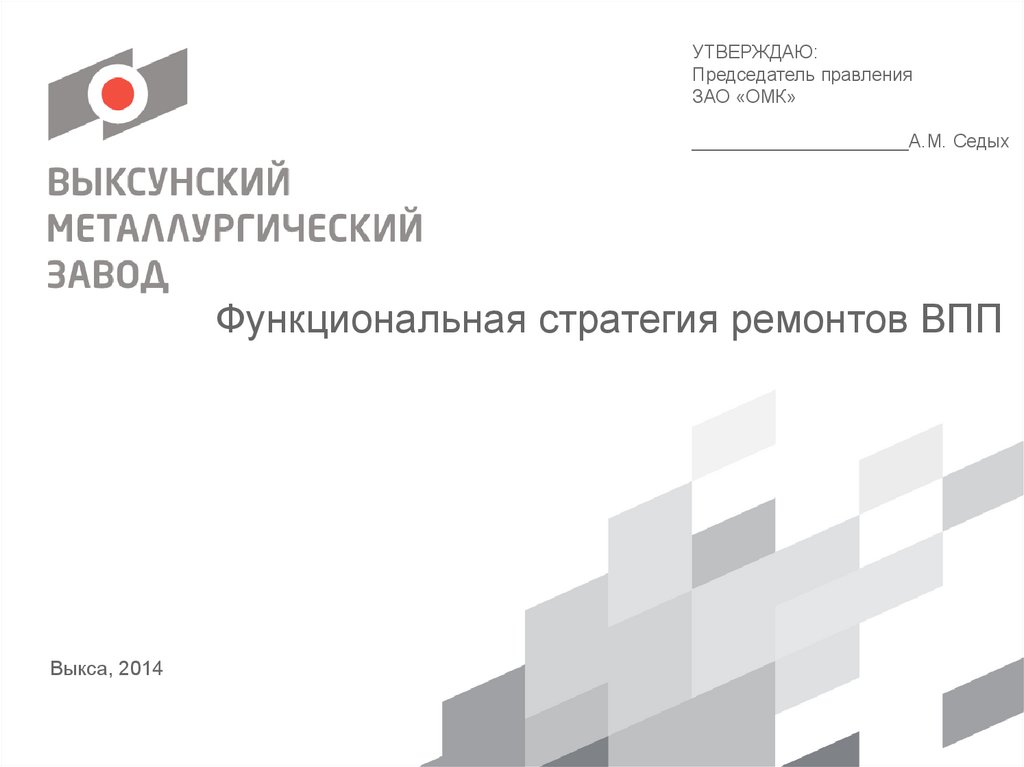

2. Глоссарий

ВПП – Выксунская производственная площадкаДЖДК – Дивизион железнодорожных колес

ДНГПТ – Дивизион нефтегазопроводных труб

ДТБД – Дивизион труб большого диаметра

ДРСО – Дирекция по ремонтам и сервисному

обслуживанию

ЦСОО – Цех по сервисному обслуживанию

оборудования

ЦРЭлО – Цех по ремонту электрического

оборудования

ЦРООПЦ – Цех по ремонту оборудования

основных производственных цехов

ОГМ – Отдел главного механика

ОЗиС – Отдел по ремонту зданий и сооружений

ОПТД – Отдел по подготовке технической

документации

ЛТД – Лаборатория технической диагностики

ОМР – Отдел по методологии ремонтов

ПС – Производственная система

ДМТО – Дирекция по материально-техническому

обеспечению

ДП – Дирекция по персоналу

ИТЦ – Инженерно-технический центр

АСУТП – Автоматизированная система управления

технологическим процессом

УЭС – Управление по энергоснабжению

ИТ – Информационные технологии

ОХР – Объект хранения

C/С – Социальная сфера

СУ – Структура управления

СТО – Стандарт организации

КЭИО – Коэффициент эффективного

использования оборудования

СААРЦ – Система автоматизированного анализа

работы цеха

КПЭ – Ключевой показатель эффективности

ТМЦ – Товарно-материальная ценность

ЧОК – Чистый оборотный капитал

ОЗМ – Основная запись материала

ТК – Техническая карта

КР – Капитальный ремонт

ЗиС – Здания и сооружения

ТРиС – Текущий ремонт и содержание

ТРиСО – Текущий ремонт и содержание

оборудования

ПОР – Порядок организации работ

ТОРО – Техническое обслуживание и ремонт

оборудования

ТО – Техническое обслуживание

2

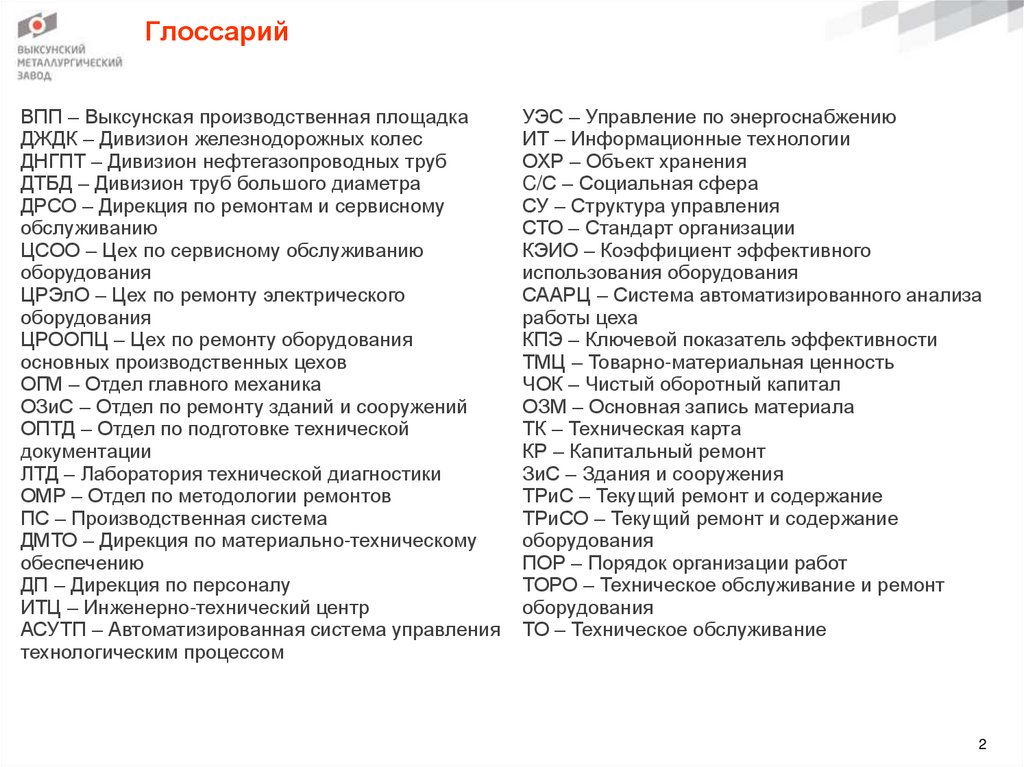

3. Область действия функциональной стратегии ремонтов ВПП

Горизонт функциональной стратегииФункциональная стратегия развития ремонтов ВПП разработана на период 2014-2018 гг.

Область распространения функциональной стратегии

Функционал стратегии охватывает следующие бизнес единицы:

ОАО «ВМЗ», филиал ОАО «ОМК-Сталь».

В рамках стратегии запланированы структурные изменения , касающиеся функционала

Ремонты, а именно: централизация и специализация ремонтных служб.

Целью данной стратегии является оказание полного комплекса услуг по обслуживанию и

ремонту активов.

Статус документа

Пересмотр целей и ключевых показателей эффективности по функциям планируется на

Правлении в 2015 г.

Актуализация всей функциональной стратегии планируется в начале 2018 г. или ранее, при

наличии решения Правления.

3

4. Содержание

1 Миссия и видение функционалаРемонты

2 Текущее состояние функционала

Ремонты

3 Бенчмаркинг

4 Цели и КПЭ функционала Ремонты

5 План реализации функциональной

стратегии

6 Требования к смежным подразделениям

4

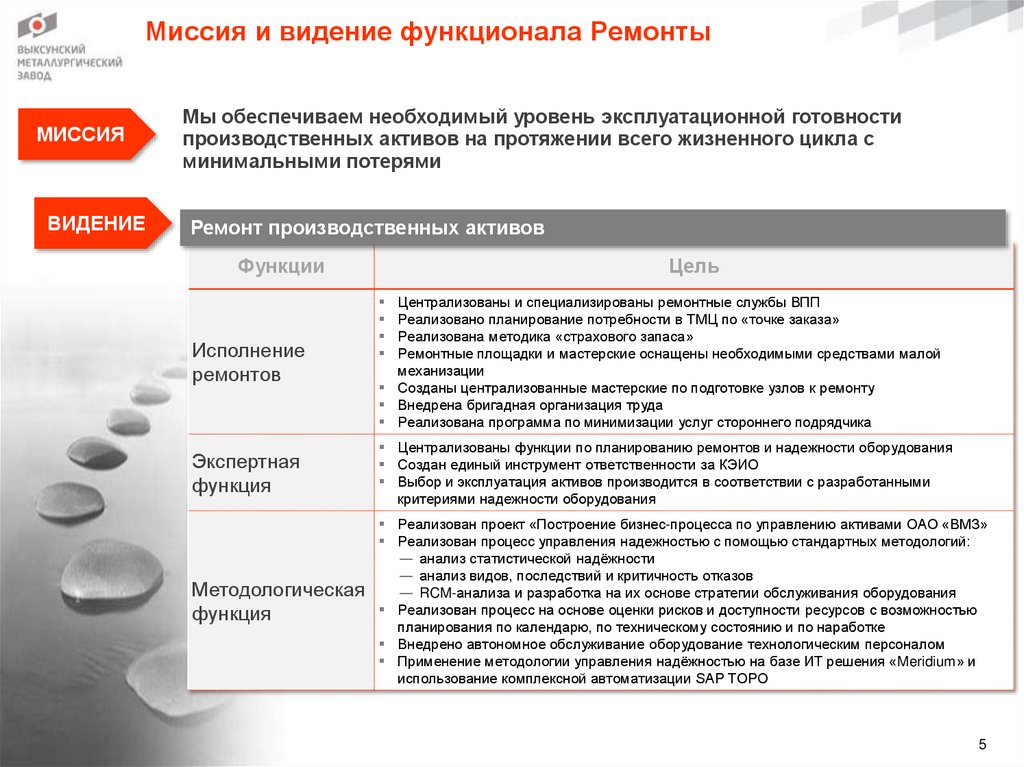

5. Миссия и видение функционала Ремонты

МИССИЯМы обеспечиваем необходимый уровень эксплуатационной готовности

производственных активов на протяжении всего жизненного цикла с

минимальными потерями

ВИДЕНИЕ

Ремонт производственных активов

Функции

Исполнение

ремонтов

Цель

Централизованы и специализированы ремонтные службы ВПП

Реализовано планирование потребности в ТМЦ по «точке заказа»

Реализована методика «страхового запаса»

Ремонтные площадки и мастерские оснащены необходимыми средствами малой

механизации

Созданы централизованные мастерские по подготовке узлов к ремонту

Внедрена бригадная организация труда

Реализована программа по минимизации услуг стороннего подрядчика

Экспертная

функция

Централизованы функции по планированию ремонтов и надежности оборудования

Создан единый инструмент ответственности за КЭИО

Выбор и эксплуатация активов производится в соответствии с разработанными

критериями надежности оборудования

Методологическая

функция

Реализован проект «Построение бизнес-процесса по управлению активами ОАО «ВМЗ»

Реализован процесс управления надежностью с помощью стандартных методологий:

― анализ статистической надёжности

― анализ видов, последствий и критичность отказов

― RCM-анализа и разработка на их основе стратегии обслуживания оборудования

Реализован процесс на основе оценки рисков и доступности ресурсов с возможностью

планирования по календарю, по техническому состоянию и по наработке

Внедрено автономное обслуживание оборудование технологическим персоналом

Применение методологии управления надёжностью на базе ИТ решения «Meridium» и

использование комплексной автоматизации SAP ТОРО

5

6. Содержание

1 Миссия и видение функционалаРемонты

2 Текущее состояние функционала

Ремонты

3 Бенчмаркинг

4 Цели и КПЭ функционала Ремонты

5 План реализации функциональной

стратегии

6 Требования к смежным подразделениям

6

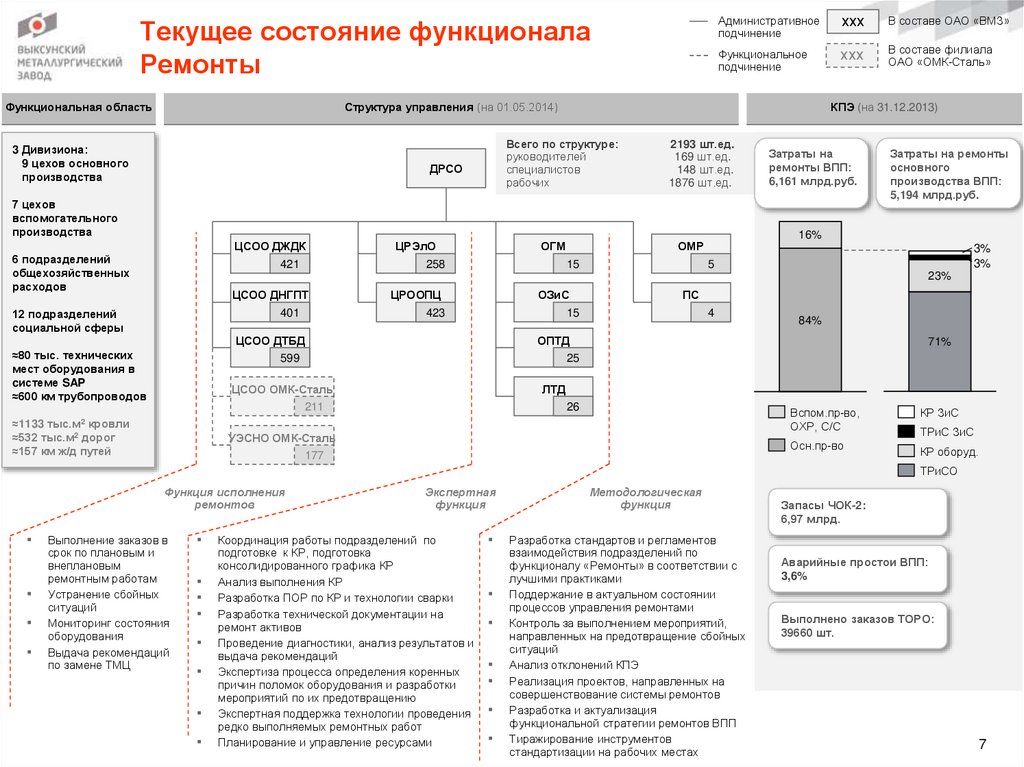

7. Текущее состояние функционала Ремонты

Функциональная областьАдминистративное

подчинение

ХХХ

В составе ОАО «ВМЗ»

Функциональное

подчинение

ХХХ

В составе филиала

ОАО «ОМК-Сталь»

Структура управления (на 01.05.2014)

3 Дивизиона:

9 цехов основного

производства

КПЭ (на 31.12.2013)

Всего по структуре:

руководителей

специалистов

рабочих

ДРСО

2193 шт.ед.

169 шт.ед.

148 шт.ед.

1876 шт.ед.

7 цехов

вспомогательного

производства

6 подразделений

общехозяйственных

расходов

ЦСОО ДЖДК

421

ЦРЭлО

258

ОГМ

ЦСОО ДНГПТ

401

ЦРООПЦ

423

ОЗиС

15

Затраты на ремонты

основного

производства ВПП:

5,194 млрд.руб.

16%

ОМР

15

Затраты на

ремонты ВПП:

6,161 млрд.руб.

3%

3%

5

23%

12 подразделений

социальной сферы

≈80 тыс. теxнических

мест оборудования в

cистеме SAP

≈600 км трубопроводов

≈1133 тыс.м2 кровли

≈532 тыс.м2 дорог

≈157 км ж/д путей

ЦСОО ДТБД

599

ОПТД

25

ЦСОО ОМК-Сталь

211

ЛТД

ПС

4

84%

71%

26

УЭСНО ОМК-Сталь

177

Вспом.пр-во,

ОХР, С/С

КР ЗиС

Осн.пр-во

КР оборуд.

ТРиС ЗиС

ТРиСО

Функция исполнения

ремонтов

▪

▪

▪

▪

Выполнение заказов в

срок по плановым и

внеплановым

ремонтным работам

Устранение сбойных

ситуаций

Мониторинг состояния

оборудования

Выдача рекомендаций

по замене ТМЦ

▪

▪

▪

▪

▪

▪

▪

▪

Экспертная

функция

Координация работы подразделений по

подготовке к КР, подготовка

консолидированного графика КР

Анализ выполнения КР

Разработка ПОР по КР и технологии сварки

Разработка технической документации на

ремонт активов

Проведение диагностики, анализ результатов и

выдача рекомендаций

Экспертиза процесса определения коренных

причин поломок оборудования и разработки

мероприятий по их предотвращению

Экспертная поддержка технологии проведения

редко выполняемых ремонтных работ

Планирование и управление ресурсами

▪

▪

▪

▪

▪

▪

▪

Методологическая

функция

Разработка стандартов и регламентов

взаимодействия подразделений по

функционалу «Ремонты» в соответствии с

лучшими практиками

Поддержание в актуальном состоянии

процессов управления ремонтами

Контроль за выполнением мероприятий,

направленных на предотвращение сбойных

ситуаций

Анализ отклонений КПЭ

Реализация проектов, направленных на

совершенствование системы ремонтов

Разработка и актуализация

функциональной стратегии ремонтов ВПП

Тиражирование инструментов

стандартизации на рабочих местах

Запасы ЧОК-2:

6,97 млрд.

Аварийные простои ВПП:

3,6%

Выполнено заказов ТОРО:

39660 шт.

7

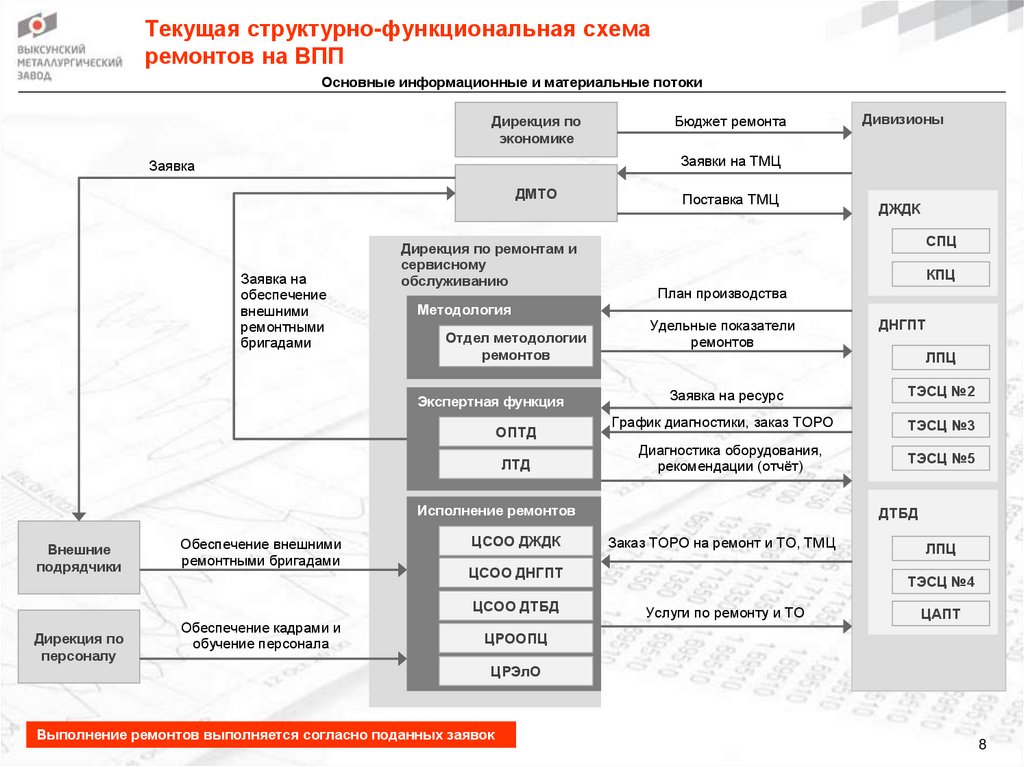

8. Текущая структурно-функциональная схема ремонтов на ВПП

Основные информационные и материальные потокиДирекция по

экономике

Бюджет ремонта

Заявки на ТМЦ

Заявка

ДМТО

Заявка на

обеспечение

внешними

ремонтными

бригадами

Дирекция по ремонтам и

сервисному

обслуживанию

Поставка ТМЦ

Отдел методологии

ремонтов

ОПТД

ЛТД

КПЦ

План производства

Удельные показатели

ремонтов

ЦСОО ДЖДК

Заявка на ресурс

ТЭСЦ

ДНГПТ№2

График диагностики, заказ ТОРО

ТЭСЦ №3

Диагностика оборудования,

рекомендации (отчёт)

ТЭСЦ №5

Дирекция по

персоналу

Обеспечение кадрами и

обучение персонала

ДТБД

Заказ ТОРО на ремонт и ТО, ТМЦ

ЦСОО ДНГПТ

ЦСОО ДТБД

ДНГПТ

ЛПЦ

Исполнение ремонтов

Обеспечение внешними

ремонтными бригадами

ДЖДК

СПЦ

Методология

Экспертная функция

Внешние

подрядчики

Дивизионы

ЛПЦ

ТЭСЦ №4

Услуги по ремонту и ТО

ЦАПТ

ЦРООПЦ

ЦРЭлО

Выполнение ремонтов выполняется согласно поданных заявок

8

9. Описание выполняемых подфункций и создаваемых продуктов по модели клиент-поставщик

Исполнение ремонтовСтруктурное

подразделение

ЦСОО

ЦРЭлО

ЦРООПЦ

Продукты

Заказчик/клиент

Результативные КПЭ

Процессные КПЭ

Заявки выполнены в полном

объёме и в срок

Отсутствие аварийных простоев

Число претензий от заказчика

Численность ремонтного

персонала

Количество выполненных работ

Результативные КПЭ

Процессные КПЭ

Все подразделения ВПП

Доля описанных процессов ТОРО

Число случаев несоблюдения

методологии ТОРО

Численность персонала

Срок разработки документаций

Заказчик/клиент

Результативные КПЭ

Процессные КПЭ

Производственные

Выполненные заявки на дивизионы и

ТОРО

вспомогательные

подразделения ВПП

Методология

Структурное

подразделение

Отдел

методологии

ремонтов

Продукты

Стандартом описаны

все процессы ТОРО

Заказчик/клиент

Экспертная функция

Структурное

подразделение

Продукты

ЛТД

Выполнение заявок по

диагностики

Производственные

дивизионы и

вспомогательные

подразделения ВПП

Заявки выполнены в полном

объёме и в срок

Полнота отчётов и рекомендаций

ОГМ

Выполнение заявок по

обеспечению

ресурсами

Производственные

дивизионы и

вспомогательные

подразделения ВПП

Отсутствие не выполненных

заявок

ОПТД

Обеспечение ремонтов ЦСОО

техдокументацией

ЦРООПЦ

Бюджет ремонта

Численность персонала

Своевременное предоставление

полного комплекта

техдокументации для ремонта

9

10. Содержание

1 Миссия и видение функционалаРемонты

2 Текущее состояние функционала

Ремонты

3 Бенчмаркинг

4 Цели и КПЭ функционала Ремонты

5 План реализации функциональной

стратегии

6 Требования к смежным подразделениям

10

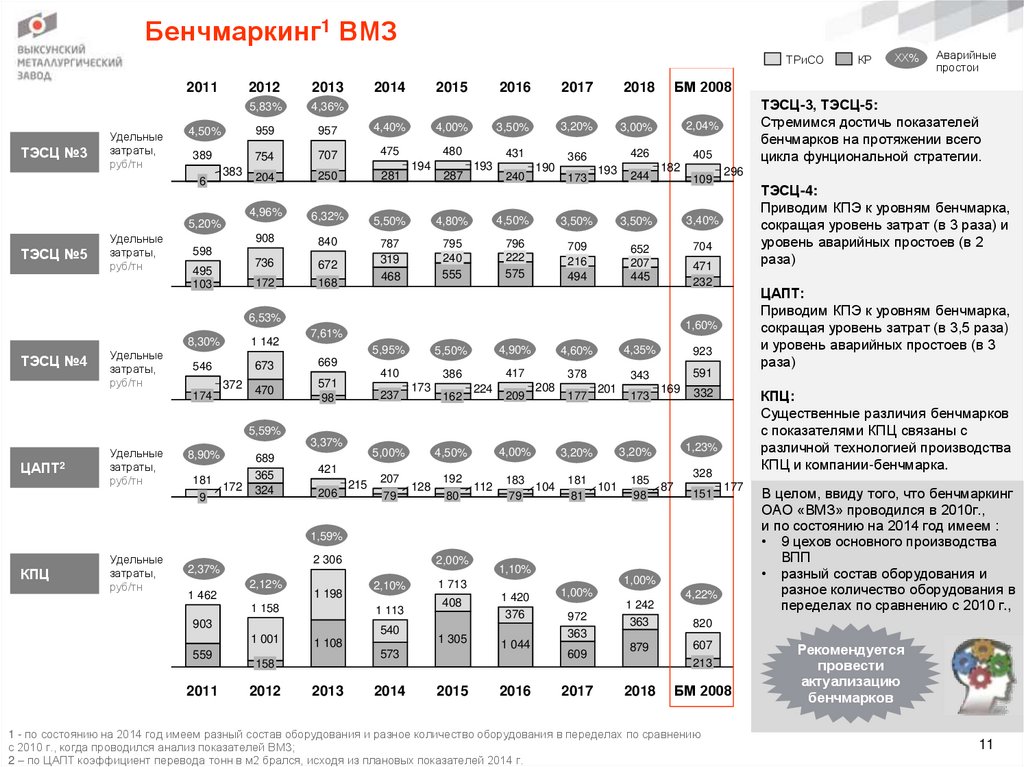

11. Бенчмаркинг1 ВМЗ

ТРиСО2011

ТЭСЦ №3

Удельные

затраты,

руб/тн

2012

2013

5,83%

4,36%

4,50%

959

957

4,40%

389

754

707

475

6

383

ТЭСЦ №5

2016

4,00%

287

431

193

2018

3,20%

3,50%

480

194

2017

190

426

193

405

6,32%

5,50%

4,80%

4,50%

3,50%

3,50%

3,40%

908

840

736

672

172

168

787

319

468

795

240

555

796

222

575

709

216

494

652

207

445

471

232

173

244

182

4,96%

240

109

ТЭСЦ №4

Удельные

затраты,

руб/тн

546

673

669

470

571

98

372

174

ТЭСЦ-4:

Приводим КПЭ к уровням бенчмарка,

сокращая уровень затрат (в 3 раза) и

уровень аварийных простоев (в 2

раза)

ЦАПТ:

Приводим КПЭ к уровням бенчмарка,

сокращая уровень затрат (в 3,5 раза)

и уровень аварийных простоев (в 3

раза)

1,60%

7,61%

1 142

296

704

6,53%

8,30%

5,95%

410

237

4,90%

5,50%

417

386

173

162

224

209

4,35%

4,60%

378

208

177

923

591

343

201

173

169

КПЦ:

Существенные различия бенчмарков

с показателями КПЦ связаны с

различной технологией производства

КПЦ и компании-бенчмарка.

332

5,59%

ЦАПТ2

Удельные

затраты,

руб/тн

3,37%

8,90%

181

9

172

689

365

324

5,00%

421

206

215

207

79

4,50%

128

192

112

80

4,00%

3,20%

183

104

79

181

101

81

1,23%

3,20%

185

87

98

328

151

177

1,59%

КПЦ

Удельные

затраты,

руб/тн

2 306

2,37%

2,12%

1 462

1 198

1 158

559

2011

540

1 108

158

2012

2,10%

1 113

903

1 001

2,00%

2013

408

1 305

573

2014

1,10%

1,00%

1 713

2015

1 420

376

1 044

2016

1,00%

972

363

609

2017

1 242

363

Аварийные

простои

ТЭСЦ-3, ТЭСЦ-5:

Стремимся достичь показателей

бенчмарков на протяжении всего

цикла фунциональной стратегии.

2,04%

3,00%

366

ХХ%

БМ 2008

204

598

495

103

281

2015

250

5,20%

Удельные

затраты,

руб/тн

2014

КР

4,22%

В целом, ввиду того, что бенчмаркинг

ОАО «ВМЗ» проводился в 2010г.,

и по состоянию на 2014 год имеем :

• 9 цехов основного производства

ВПП

• разный состав оборудования и

разное количество оборудования в

переделах по сравнению с 2010 г.,

820

879

607

213

2018

БМ 2008

1 - по состоянию на 2014 год имеем разный состав оборудования и разное количество оборудования в переделах по сравнению

с 2010 г., когда проводился анализ показателей ВМЗ;

2 – по ЦАПТ коэффициент перевода тонн в м2 брался, исходя из плановых показателей 2014 г.

Рекомендуется

провести

актуализацию

бенчмарков

11

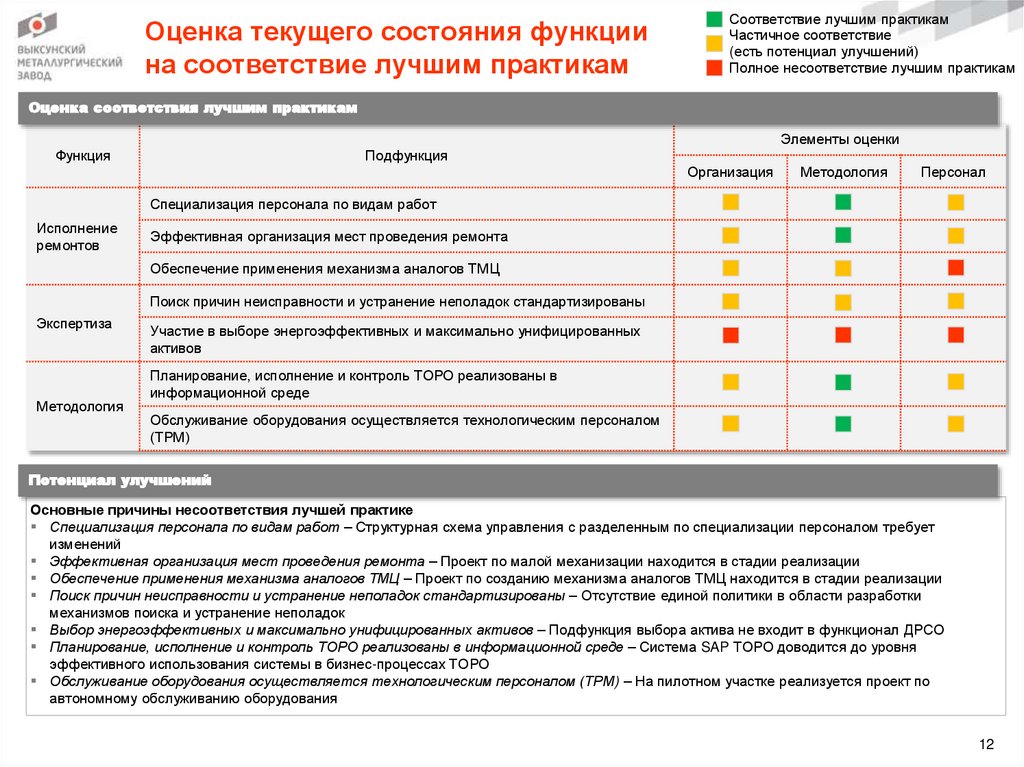

12. Оценка текущего состояния функции на соответствие лучшим практикам

Соответствие лучшим практикамЧастичное соответствие

(есть потенциал улучшений)

Полное несоответствие лучшим практикам

Оценка соответствия лучшим практикам

Элементы оценки

Функция

Подфункция

Организация

Методология

Персонал

Специализация персонала по видам работ

Исполнение

ремонтов

Эффективная организация мест проведения ремонта

Обеспечение применения механизма аналогов ТМЦ

Поиск причин неисправности и устранение неполадок стандартизированы

Экспертиза

Методология

Участие в выборе энергоэффективных и максимально унифицированных

активов

Планирование, исполнение и контроль ТОРО реализованы в

информационной среде

Обслуживание оборудования осуществляется технологическим персоналом

(ТРМ)

Потенциал улучшений

Основные причины несоответствия лучшей практике

Специализация персонала по видам работ – Структурная схема управления с разделенным по специализации персоналом требует

изменений

Эффективная организация мест проведения ремонта – Проект по малой механизации находится в стадии реализации

Обеспечение применения механизма аналогов ТМЦ – Проект по созданию механизма аналогов ТМЦ находится в стадии реализации

Поиск причин неисправности и устранение неполадок стандартизированы – Отсутствие единой политики в области разработки

механизмов поиска и устранение неполадок

Выбор энергоэффективных и максимально унифицированных активов – Подфункция выбора актива не входит в функционал ДРСО

Планирование, исполнение и контроль ТОРО реализованы в информационной среде – Система SAP ТОРО доводится до уровня

эффективного использования системы в бизнес-процессах ТОРО

Обслуживание оборудования осуществляется технологическим персоналом (ТРМ) – На пилотном участке реализуется проект по

автономному обслуживанию оборудования

12

13. Содержание

1 Миссия и видение функционалаРемонты

2 Текущее состояние функционала

Ремонты

3 Бенчмаркинг

4 Цели и КПЭ функционала Ремонты

5 План реализации функциональной

стратегии

6 Требования к смежным подразделениям

13

14. Целевая структурно-функциональная схема ремонтов на ВПП

Основные информационные и материальные потокиДирекция по

экономике

Бюджет ремонта

Методология

Заявки на ТМЦ

Заявка

ДМТО

Дивизионы

Дирекция по ремонтам и

сервисному

обслуживанию

Отдел методологии

ремонтов

План производства

Заявка на обеспечение

внешними ремонтными

бригадами

ОПТД

ЛТД

План проведения ремонтов и ТО

КПЦ

Обеспечение внешними

ремонтными бригадами

Обеспечение кадрами и

обучение персонала

ДНГПТ

Диагностика оборудования,

рекомендации (отчёт)

ЛПЦ

ТЭСЦ

ДНГПТ№2

Исполнение ремонтов

Дирекция по

персоналу

СПЦ

Удельные показатели

ремонтов

Поставка ТМЦ

Экспертная функция

Внешние

подрядчики

ДЖДК

ТЭСЦ №3

ТЭСЦ №5

Специализированные

Специализированные

цехи

Специализированные

цехи по

по

обслуживанию

ии

цехи

по

обслуживанию

обслуживанию

ремонту

и

ремонту

ремонту

оборудования

оборудования

оборудования

Услуги по ремонту и ТО

ДТБД

ЛПЦ

ТЭСЦ №4

ЦАПТ

Красным – Отличия от текущей структурно-функциональной схемы

Полный цикл упраления активами:

1. Определение необходимости проведения ремонтных работ

2. Выполнение комплекса услуг по ремонту и обслуживанию оборудования

3. Управление бюджетом ремонтов

14

15. Требования смежных функционалов к функции ремонты

Требования бизнеса к функции ремонтов№

Требование

Цели функции для

удовлетворения

требованиям

Оценка

соответствия

Повышение

1. доступности

оборудования

Снижение

аварийных

простоев

Оптимизация

2. удельных затрат

Снижение чистого

3.

оборотного капитала

Задачи развития функции

Срок

реализации

Стандартизация технологии ремонтов и ремонтных площадок

Развитие ремонтного и технологического персонала

Централизация и специализация ремонтных служб

Внедрение процесса управления надёжностью

Внедрение автономного обслуживания оборудования

Автоматизация процессов планирования ремонтов

оборудования

2014-2017

Снижение

удельных затрат

Минимизация услуг внешнего подрядчика

Повышение эффективности ремонтного персонала

Применение методологии управления надёжностью

Снижение ЧОК 2

Унификация ТМЦ

Централизация заявочной компании

Оценка критичности ТМЦ

Реализация адресного хранения ТМЦ

2014-2016

2014-2015

Требования смежных функционалов

№

Требование

Оценка

соответствия

Цели функции для

удовлетворения

требованиям

Задачи развития функции

Срок

реализации

Материально-техническое обеспечение

1.

Своевременная

выдача заявки

Минимизация

внеплановых заявок

Автоматизация системы планирования ремонтов

Соблюдение СТО

Своевременный

анализ отклонений

удельных затрат

Внедрение автоматизированной системы управления

активами

2014-2016

Дирекция по экономике и финансам

Предоставление

данных по

1.

отклонениям

удельных затрат

Внедрено на ВПП

Внедрено в пилотных цехах

Внедряется на ВПП

Внедряется в пилотных цехах

2016

Не применяется

15

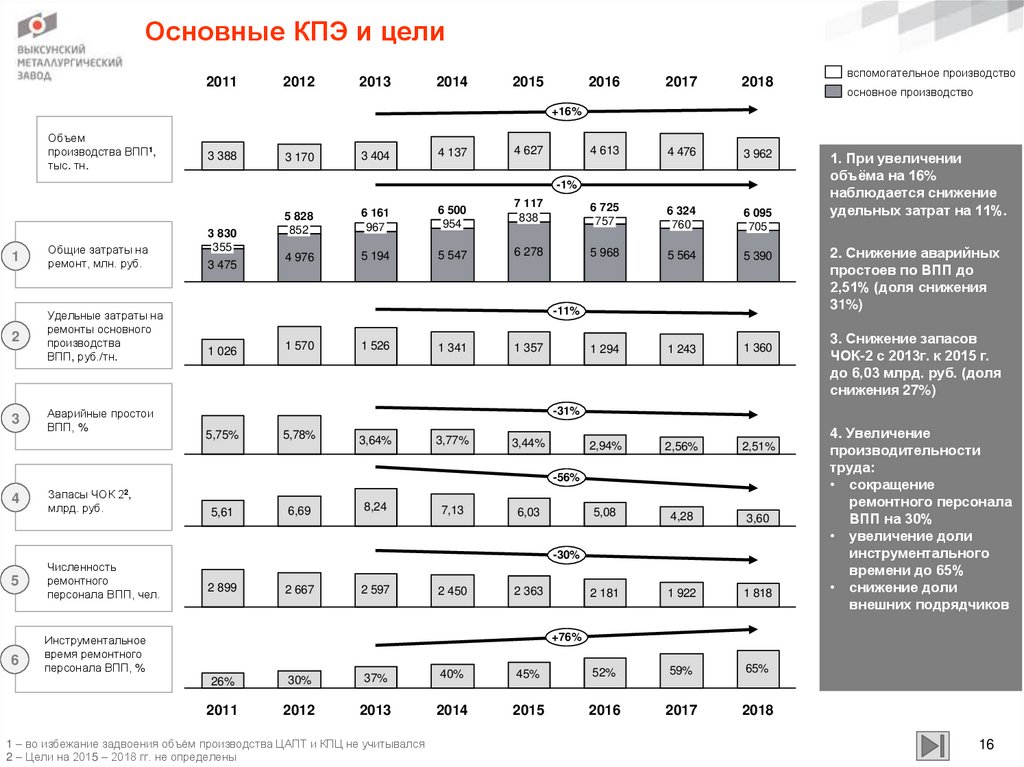

16.

Основные КПЭ и цели2011

2012

2013

2014

2015

2016

2017

2018

4 613

4 476

3 962

7 117

838

6 725

757

6 324

760

6 095

705

6 278

5 968

5 564

5 390

1 294

1 243

1 360

2,94%

2,56%

2,51%

5,08

4,28

3,60

2 181

1 922

1 818

вспомогательное производство

основное производство

+16%

Объем

производства ВПП1,

тыс. тн.

3 388

3 170

3 404

4 137

4 627

-1%

1

Общие затраты на

ремонт, млн. руб.

2

Удельные затраты на

ремонты основного

производства

ВПП, руб./тн.

3

Аварийные простои

ВПП, %

3 830

355

3 475

5 828

852

6 161

967

6 500

954

4 976

5 194

5 547

-11%

1 026

1 570

1 526

1 341

1 357

4

5

6

Численность

ремонтного

персонала ВПП, чел.

2. Снижение аварийных

простоев по ВПП до

2,51% (доля снижения

31%)

3. Снижение запасов

ЧОК-2 с 2013г. к 2015 г.

до 6,03 млрд. руб. (доля

снижения 27%)

-31%

5,75%

5,78%

3,64%

3,77%

3,44%

-56%

Запасы ЧОК 22,

млрд. руб.

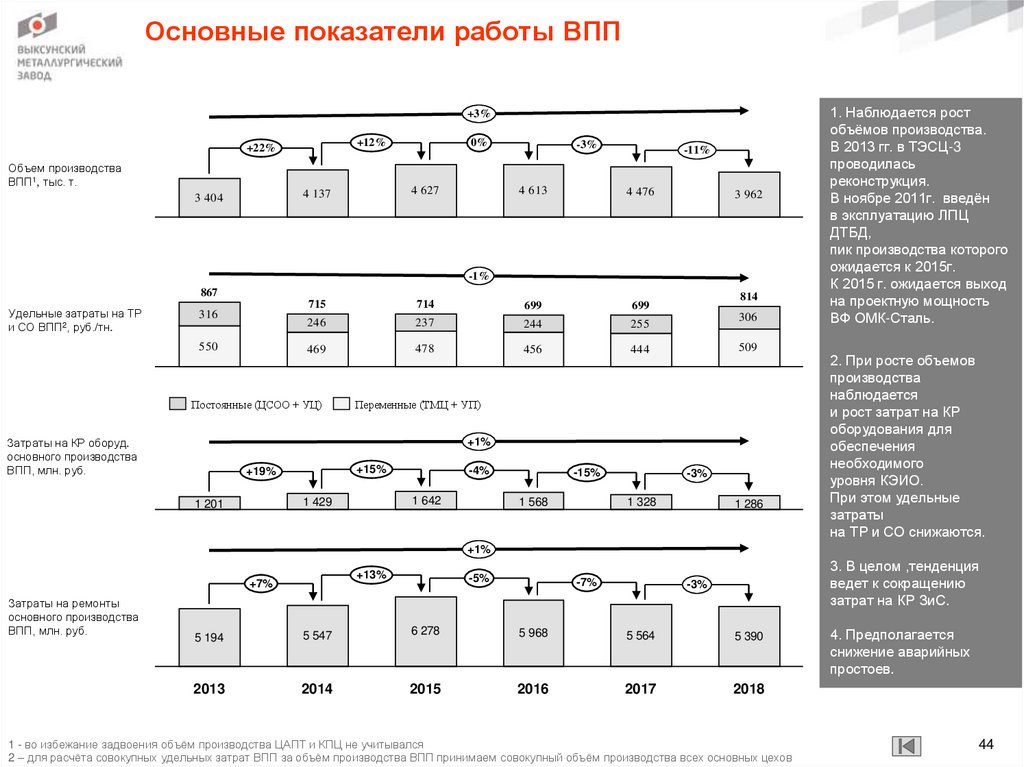

1. При увеличении

объёма на 16%

наблюдается снижение

удельных затрат на 11%.

5,61

6,69

8,24

7,13

6,03

-30%

2 899

2 667

2 597

2 450

2 363

4. Увеличение

производительности

труда:

• сокращение

ремонтного персонала

ВПП на 30%

• увеличение доли

инструментального

времени до 65%

• снижение доли

внешних подрядчиков

+76%

Инструментальное

время ремонтного

персонала ВПП, %

30%

37%

40%

45%

52%

59%

65%

26%

2011

2012

2013

2014

2015

2016

2017

2018

1 – во избежание задвоения объём производства ЦАПТ и КПЦ не учитывался

2 – Цели на 2015 – 2018 гг. не определены

16

17. Содержание

1 Миссия и видение функционалаРемонты

2 Текущее состояние функционала

Ремонты

3 Бенчмаркинг

4 Цели и КПЭ функционала Ремонты

5 План реализации функциональной

стратегии

6 Требования к смежным подразделениям

17

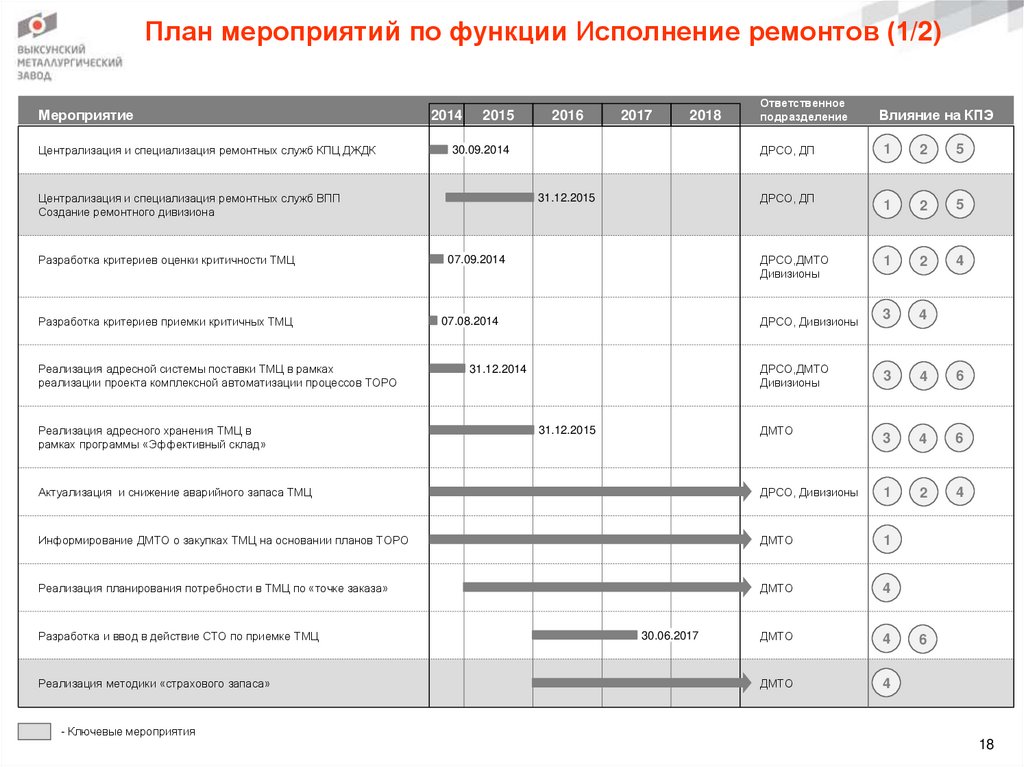

18. План мероприятий по функции Исполнение ремонтов (1/2)

МероприятиеЦентрализация и специализация ремонтных служб КПЦ ДЖДК

2014

2015

2016

2017

2018

30.09.2014

Централизация и специализация ремонтных служб ВПП

Создание ремонтного дивизиона

Ответственное

подразделение

Влияние на КПЭ

ДРСО, ДП

1

2

5

1

2

5

1

2

4

3

4

3

4

6

3

4

6

2

4

ДРСО, ДП

31.12.2015

Разработка критериев оценки критичности ТМЦ

07.09.2014

ДРСО,ДМТО

Дивизионы

Разработка критериев приемки критичных ТМЦ

07.08.2014

ДРСО, Дивизионы

Реализация адресной системы поставки ТМЦ в рамках

реализации проекта комплексной автоматизации процессов ТОРО

Реализация адресного хранения ТМЦ в

рамках программы «Эффективный склад»

ДРСО,ДМТО

Дивизионы

31.12.2014

ДМТО

31.12.2015

Актуализация и снижение аварийного запаса ТМЦ

ДРСО, Дивизионы

1

Информирование ДМТО о закупках ТМЦ на основании планов ТОРО

ДМТО

1

Реализация планирования потребности в ТМЦ по «точке заказа»

ДМТО

4

ДМТО

4

ДМТО

4

Разработка и ввод в действие СТО по приемке ТМЦ

Реализация методики «страхового запаса»

30.06.2017

6

- Ключевые мероприятия

18

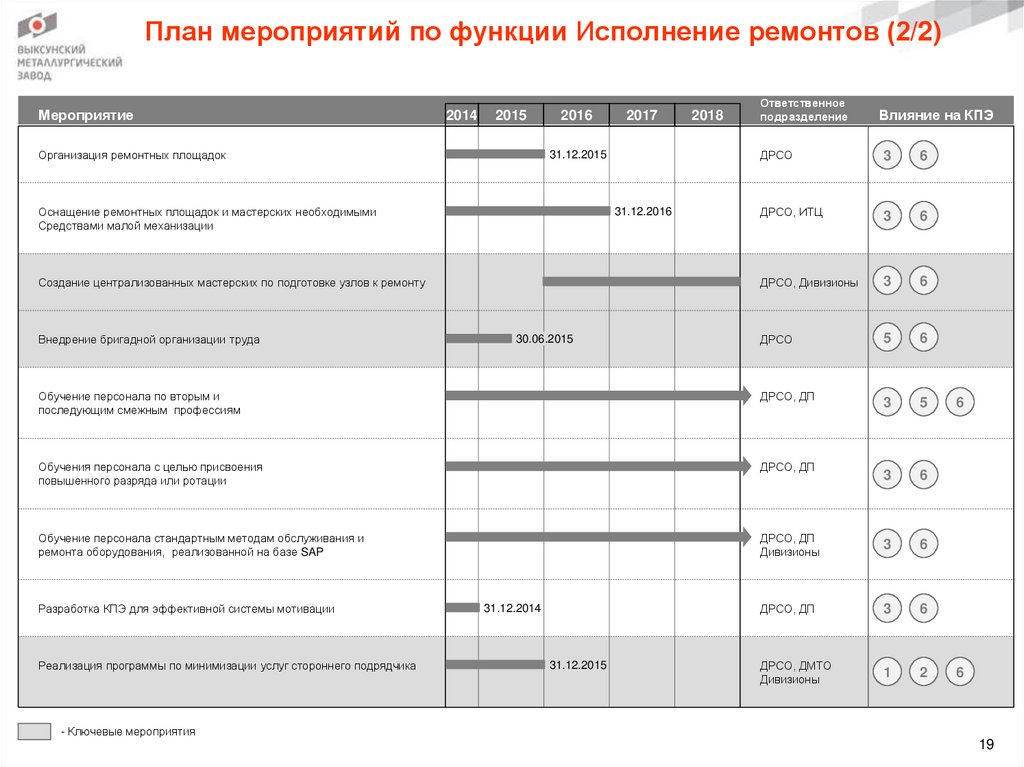

19. План мероприятий по функции Исполнение ремонтов (2/2)

Мероприятие2014

2015

Организация ремонтных площадок

2016

31.12.2015

Оснащение ремонтных площадок и мастерских необходимыми

Средствами малой механизации

31.12.2016

Создание централизованных мастерских по подготовке узлов к ремонту

Внедрение бригадной организации труда

2017

30.06.2015

2018

Ответственное

подразделение

Влияние на КПЭ

ДРСО

3

6

ДРСО, ИТЦ

3

6

ДРСО, Дивизионы

3

6

ДРСО

5

6

3

5

3

6

Обучение персонала по вторым и

последующим смежным профессиям

ДРСО, ДП

Обучения персонала с целью присвоения

повышенного разряда или ротации

ДРСО, ДП

Обучение персонала стандартным методам обслуживания и

ремонта оборудования, реализованной на базе SAP

ДРСО, ДП

Дивизионы

3

6

ДРСО, ДП

3

6

ДРСО, ДМТО

Дивизионы

1

2

Разработка КПЭ для эффективной системы мотивации

Реализация программы по минимизации услуг стороннего подрядчика

31.12.2014

31.12.2015

6

6

- Ключевые мероприятия

19

20. План мероприятий по Экспертной функции

МероприятиеВвод в СУ ДРСО Управления главного энергетика и

централизация функции по АСУТП

2014

2015

2016

2017

31.08.2014

Централизация функции планирования ремонтов

31.12.2015

Централизация функции надежности оборудования

31.12.2016

2018

Ответственное

подразделение

Влияние на КПЭ

ДРСО, УЭС

ДП, Дивизионы

3

5

ДРСО, ДП

Дивизионы

3

5

ДРСО, ДП

Дивизионы

3

5

Разработка критерий факторов надежности оборудования

01.06.2015

ДРСО, ИТЦ

Дивизионы

1

2

3

Разработка критерий технической документации с точки зрения

управления надежностью

01.06.2015

ДРСО, ИТЦ

Дивизионы

1

2

3

Разработка единой технической политики унифицирования

оборудования

01.06.2015

ДРСО, ИТЦ

Дивизионы

1

2

3

УРПС, Дивизионы

ОМК-ИТ

3

УРПС, Дивизионы

ОМК-ИТ

3

Создание единого инструмента ответственности за КЭИО

Передача в промышленную эксплуатацию СААРЦ

Поддержание промышленной эксплуатации СААРЦ

31.12.2014

- Ключевые мероприятия

20

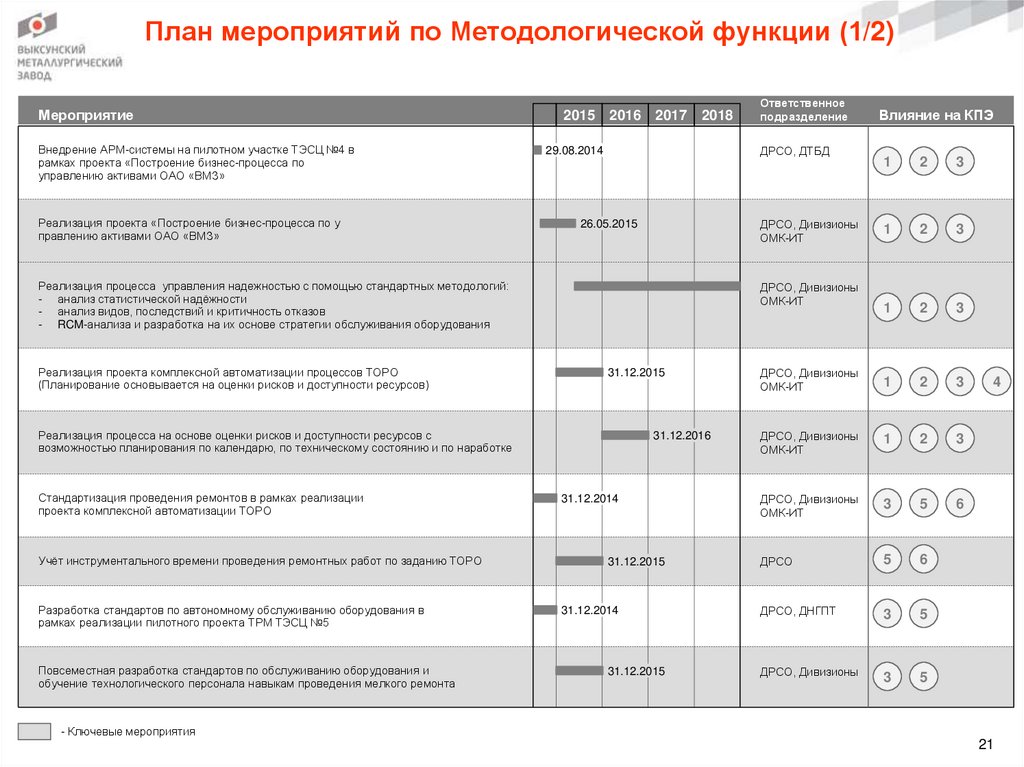

21. План мероприятий по Методологической функции (1/2)

МероприятиеВнедрение АРМ-системы на пилотном участке ТЭСЦ №4 в

рамках проекта «Построение бизнес-процесса по

управлению активами ОАО «ВМЗ»

Реализация проекта «Построение бизнес-процесса по у

правлению активами ОАО «ВМЗ»

2015

2016

2017

2018

ДРСО, ДТБД

29.08.2014

Реализация процесса на основе оценки рисков и доступности ресурсов с

возможностью планирования по календарю, по техническому состоянию и по наработке

Стандартизация проведения ремонтов в рамках реализации

проекта комплексной автоматизации ТОРО

Учёт инструментального времени проведения ремонтных работ по заданию ТОРО

Разработка стандартов по автономному обслуживанию оборудования в

рамках реализации пилотного проекта ТРМ ТЭСЦ №5

Повсеместная разработка стандартов по обслуживанию оборудования и

обучение технологического персонала навыкам проведения мелкого ремонта

2

3

1

2

3

1

2

3

ДРСО, Дивизионы

ОМК-ИТ

1

2

3

ДРСО, Дивизионы

ОМК-ИТ

1

2

3

ДРСО, Дивизионы

ОМК-ИТ

3

5

6

ДРСО

5

6

ДРСО, ДНГПТ

3

5

3

5

ДРСО, Дивизионы

ОМК-ИТ

31.12.2015

31.12.2016

31.12.2014

31.12.2015

31.12.2014

31.12.2015

Влияние на КПЭ

1

ДРСО, Дивизионы

ОМК-ИТ

26.05.2015

Реализация процесса управления надежностью с помощью стандартных методологий:

- анализ статистической надёжности

- анализ видов, последствий и критичность отказов

- RCM-анализа и разработка на их основе стратегии обслуживания оборудования

Реализация проекта комплексной автоматизации процессов ТОРО

(Планирование основывается на оценки рисков и доступности ресурсов)

Ответственное

подразделение

ДРСО, Дивизионы

4

- Ключевые мероприятия

21

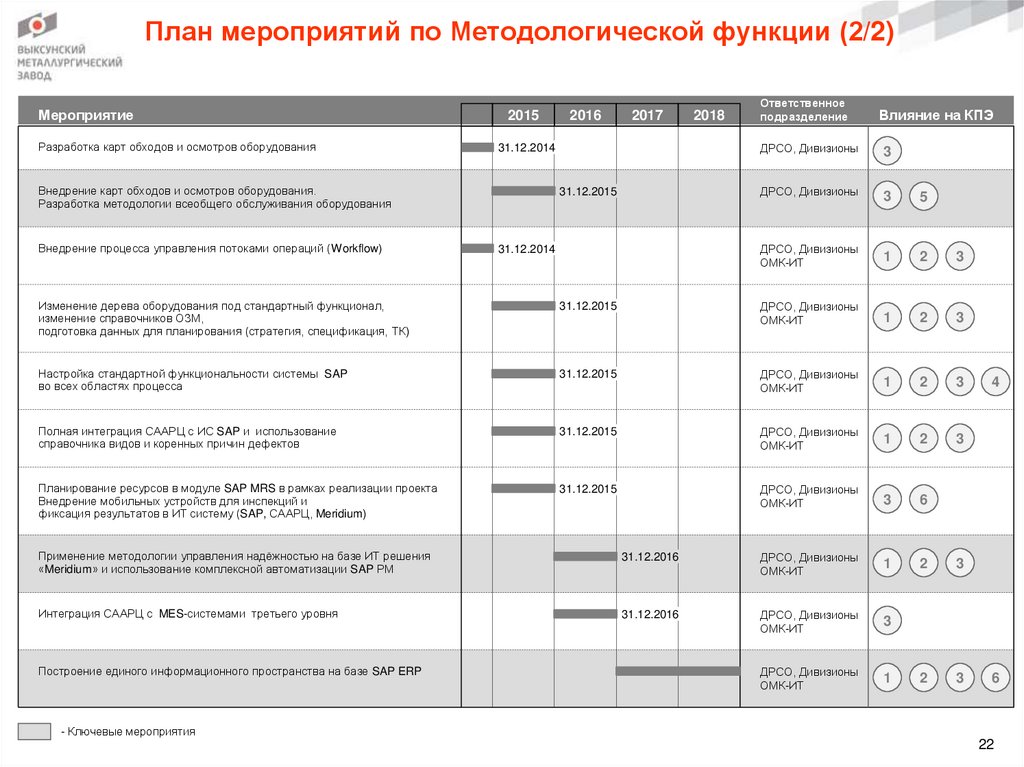

22. План мероприятий по Методологической функции (2/2)

МероприятиеРазработка карт обходов и осмотров оборудования

2015

2017

31.12.2014

Внедрение карт обходов и осмотров оборудования.

Разработка методологии всеобщего обслуживания оборудования

Внедрение процесса управления потоками операций (Workflow)

2016

31.12.2015

31.12.2014

2018

Ответственное

подразделение

Влияние на КПЭ

ДРСО, Дивизионы

3

ДРСО, Дивизионы

3

5

ДРСО, Дивизионы

ОМК-ИТ

1

2

3

Изменение дерева оборудования под стандартный функционал,

изменение справочников ОЗМ,

подготовка данных для планирования (стратегия, спецификация, ТК)

31.12.2015

ДРСО, Дивизионы

ОМК-ИТ

1

2

3

Настройка стандартной функциональности системы SAP

во всех областях процесса

31.12.2015

ДРСО, Дивизионы

ОМК-ИТ

1

2

3

Полная интеграция СААРЦ с ИС SAP и использование

справочника видов и коренных причин дефектов

31.12.2015

ДРСО, Дивизионы

ОМК-ИТ

1

2

3

Планирование ресурсов в модуле SAP MRS в рамках реализации проекта

Внедрение мобильных устройств для инспекций и

фиксация результатов в ИТ систему (SAP, СААРЦ, Meridium)

31.12.2015

ДРСО, Дивизионы

ОМК-ИТ

3

6

2

3

2

3

Применение методологии управления надёжностью на базе ИТ решения

«Meridium» и использование комплексной автоматизации SAP РМ

31.12.2016

ДРСО, Дивизионы

ОМК-ИТ

1

Интеграция СААРЦ с MES-системами третьего уровня

31.12.2016

ДРСО, Дивизионы

ОМК-ИТ

3

ДРСО, Дивизионы

ОМК-ИТ

1

Построение единого информационного пространства на базе SAP ERP

4

6

- Ключевые мероприятия

22

23. Содержание

1 Миссия и видение функционалаРемонты

2 Текущее состояние функционала

Ремонты

3 Бенчмаркинг

4 Цели и КПЭ функционала Ремонты

5 План реализации функциональной

стратегии

6 Требования к смежным подразделениям

23

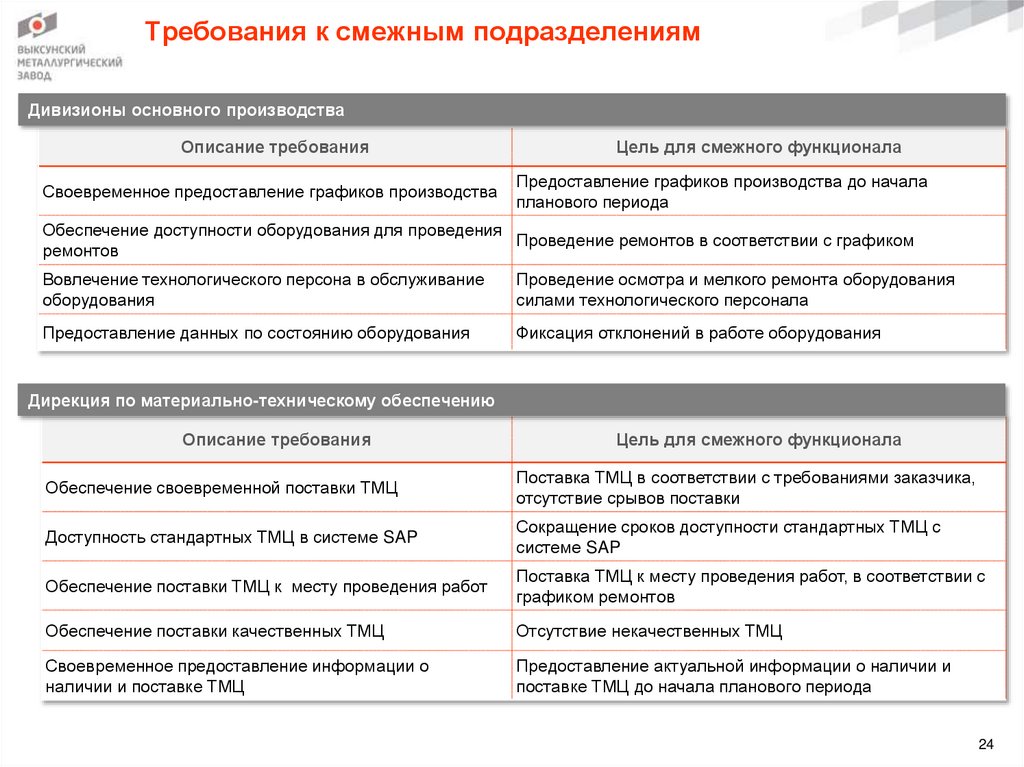

24. Требования к смежным подразделениям

Дивизионы основного производстваОписание требования

Своевременное предоставление графиков производства

Цель для смежного функционала

Предоставление графиков производства до начала

планового периода

Обеспечение доступности оборудования для проведения

Проведение ремонтов в соответствии с графиком

ремонтов

Вовлечение технологического персона в обслуживание

оборудования

Проведение осмотра и мелкого ремонта оборудования

силами технологического персонала

Предоставление данных по состоянию оборудования

Фиксация отклонений в работе оборудования

Дирекция по материально-техническому обеспечению

Описание требования

Цель для смежного функционала

Обеспечение своевременной поставки ТМЦ

Поставка ТМЦ в соответствии с требованиями заказчика,

отсутствие срывов поставки

Доступность стандартных ТМЦ в системе SAP

Сокращение сроков доступности стандартных ТМЦ с

системе SAP

Обеспечение поставки ТМЦ к месту проведения работ

Поставка ТМЦ к месту проведения работ, в соответствии с

графиком ремонтов

Обеспечение поставки качественных ТМЦ

Отсутствие некачественных ТМЦ

Своевременное предоставление информации о

наличии и поставке ТМЦ

Предоставление актуальной информации о наличии и

поставке ТМЦ до начала планового периода

24

25.

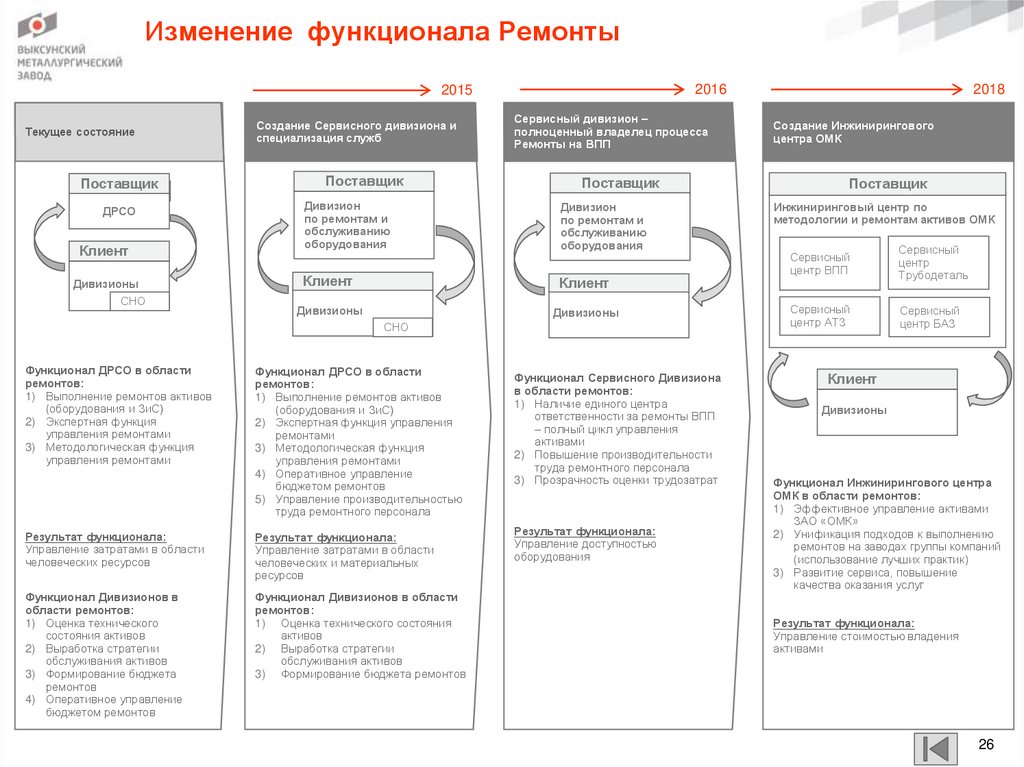

Приложения26. Изменение функционала Ремонты

20162015

Текущее состояние

Поставщик

Поставщик

ДРСО

Клиент

Дивизионы

СНО

Создание Сервисного дивизиона и

специализация служб

Поставщик

Дивизион

по ремонтам и

обслуживанию

оборудования

Клиент

Сервисный дивизион –

полноценный владелец процесса

Ремонты на ВПП

Поставщик

Дивизион

по ремонтам и

обслуживанию

оборудования

Клиент

Дивизионы

Дивизионы

СНО

Функционал ДРСО в области

ремонтов:

1) Выполнение ремонтов активов

(оборудования и ЗиС)

2) Экспертная функция

управления ремонтами

3) Методологическая функция

управления ремонтами

Функционал ДРСО в области

ремонтов:

1) Выполнение ремонтов активов

(оборудования и ЗиС)

2) Экспертная функция управления

ремонтами

3) Методологическая функция

управления ремонтами

4) Оперативное управление

бюджетом ремонтов

5) Управление производительностью

труда ремонтного персонала

Результат функционала:

Управление затратами в области

человеческих ресурсов

Результат функционала:

Управление затратами в области

человеческих и материальных

ресурсов

Функционал Дивизионов в

области ремонтов:

1) Оценка технического

состояния активов

2) Выработка стратегии

обслуживания активов

3) Формирование бюджета

ремонтов

4) Оперативное управление

бюджетом ремонтов

Функционал Дивизионов в области

ремонтов:

1) Оценка технического состояния

активов

2) Выработка стратегии

обслуживания активов

3) Формирование бюджета ремонтов

Функционал Сервисного Дивизиона

в области ремонтов:

1) Наличие единого центра

ответственности за ремонты ВПП

– полный цикл управления

активами

2) Повышение производительности

труда ремонтного персонала

3) Прозрачность оценки трудозатрат

Результат функционала:

Управление доступностью

оборудования

2018

Создание Инжинирингового

центра ОМК

Поставщик

Инжиниринговый центр по

методологии и ремонтам активов ОМК

Сервисный

центр ВПП

Сервисный

центр

Трубодеталь

Сервисный

центр АТЗ

Сервисный

центр БАЗ

Клиент

Дивизионы

Функционал Инжинирингового центра

ОМК в области ремонтов:

1) Эффективное управление активами

ЗАО «ОМК»

2) Унификация подходов к выполнению

ремонтов на заводах группы компаний

(использование лучших практик)

3) Развитие сервиса, повышение

качества оказания услуг

Результат функционала:

Управление стоимостью владения

активами

26

27. Изменение структуры управления ремонтами

Июль 2014Централизация АСУТП и

Энергослужбы в ДРСО

Дирекция по ремонтам и

сервисному обслуживанию

Создание Сервисного дивизиона и

специализация служб

Дирекция по ремонтам и

сервисному обслуживанию

ЦСОО

УАСУТП

Ремонтные

цеха

Энергетика

Планирование

ремонтов

ЦСОО

Энергетика

Ремонтные

цеха

Производственный

Дивизион

Планирование

ремонтов

Планирование

ремонтов

Надежность

оборудования

Надежность

оборудования

Ввод в СУ ДРСО Управление

главного энергетика и

управления по АСУТП

Наличие единого центра

ответственности по автоматизации

Расширение сферы деятельности

Повышение производительности

ремонтного персонала

Инжиниринговый центр по

методологии и ремонтам

активов ОМК

УАСУТП

Сервисный

центр

ВПП

Энергослужба

Планирование

ремонтов

Механослужба

Электрослужба

Надежность

оборудования

Служба ГПМ

Сервисный

центр

Трубодеталь

Сервисный

центр

АТЗ

Сервисный

центр

БАЗ

Производственный

Дивизион

Производственный

Дивизион

Надежность

оборудования

Наличие единого центра

ответственности за выполнение

ремонтных работ

Создание Инжинирингового

центра ОМК

Служба гидравлики

Производственный

Дивизион

УАСУТП

2018

Дивизион по ремонтам и

обслуживанию оборудования

Сервисные подразделения

Текущая ситуация

2015

Создание ремонтного дивизиона

Централизация и специализация

ремонтных служб

Централизация функции

планирования ремонтов

Возможность повышения загрузки

ремонтных ресурсов за счет

перераспределения свободных

ресурсов в цеха с пиковой

нагрузкой

Прозрачность оценки трудозатрат

На базе ВПП создан инжиниринговый

центр по ТО и ТР активов ОМК

Централизация функции надежности

оборудования

Унификация подходов к выполнению

ремонтов на заводах группы

компаний ОМК

Развитие сервиса, повышение

качества оказания услуг

27

28.

Существующий процесс управления ТОиРоборудования и ЗиС

КПЭ:

• Величина аварийных

простоев ВПП: 3,6%

• Затраты на ремонты

основного производства

ВПП: 5194 мнл.руб.

• Численность ремонтного

персонала: 2916 чел.

• КЭИО: 61,8%

Механизм достижения

эффекта:

• Расследование+ сбойных

ситуаций

• Мониторинг состояния

оборудования в SAP

• Техкарты на ТО

• Матрица приоритизации

• Годовой и опреативный

графики ППР

• Сетевой график ППР и

отчёт ППР

28

29.

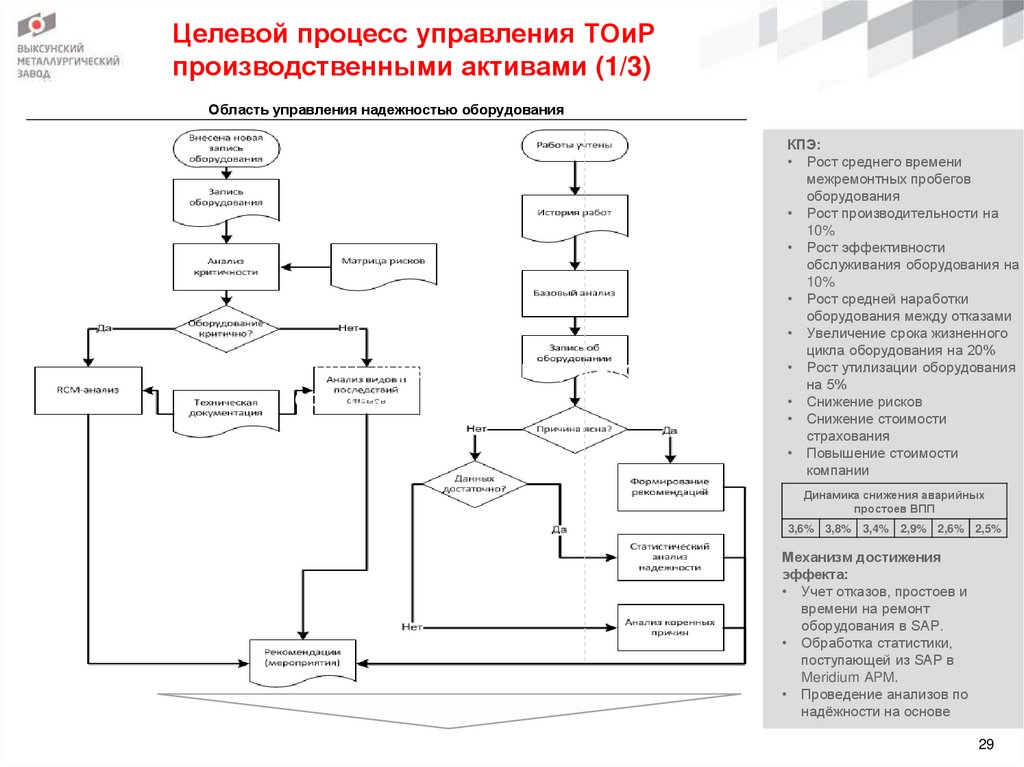

Целевой процесс управления ТОиРпроизводственными активами (1/3)

Область управления надежностью оборудования

Область управления надежностью

оборудования

КПЭ:

• Рост среднего времени

межремонтных пробегов

оборудования

• Рост производительности на

10%

• Рост эффективности

обслуживания оборудования на

10%

• Рост средней наработки

оборудования между отказами

• Увеличение срока жизненного

цикла оборудования на 20%

• Рост утилизации оборудования

на 5%

• Снижение рисков

• Снижение стоимости

страхования

• Повышение стоимости

компании

Динамика снижения аварийных

простоев ВПП

3,6% 3,8% 3,4% 2,9% 2,6% 2,5%

Механизм достижения

эффекта:

• Учет отказов, простоев и

времени на ремонт

оборудования в SAP.

• Обработка статистики,

поступающей из SAP в

Meridium APM.

• Проведение анализов по

надёжности на основе

29

30.

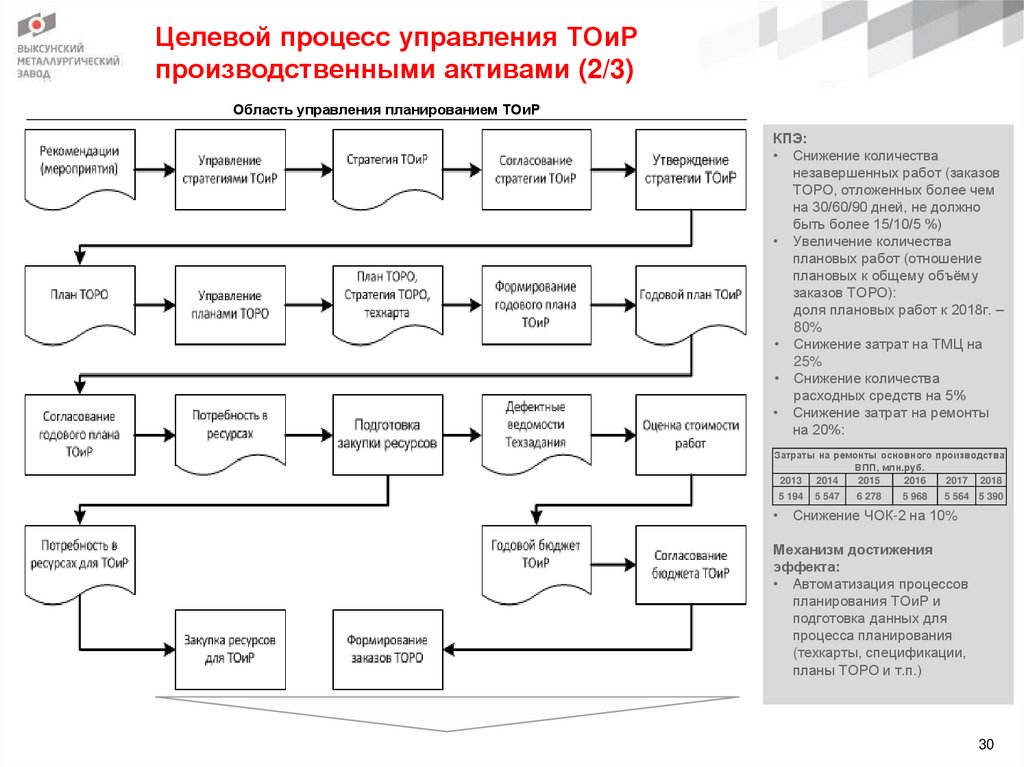

Целевой процесс управления ТОиРпроизводственными активами (2/3)

Область управления планированием ТОиР

КПЭ:

• Снижение количества

незавершенных работ (заказов

ТОРО, отложенных более чем

на 30/60/90 дней, не должно

быть более 15/10/5 %)

• Увеличение количества

плановых работ (отношение

плановых к общему объёму

заказов ТОРО):

доля плановых работ к 2018г. –

80%

• Снижение затрат на ТМЦ на

25%

• Снижение количества

расходных средств на 5%

• Снижение затрат на ремонты

на 20%:

Затраты на ремонты основного производства

ВПП, млн.руб.

2013 2014

2015

2016

2017 2018

5 194

5 547

6 278

5 968

5 564 5 390

Снижение ЧОК-2 на 10%

Механизм достижения

эффекта:

• Автоматизация процессов

планирования ТОиР и

подготовка данных для

процесса планирования

(техкарты, спецификации,

планы ТОРО и т.п.)

30

31.

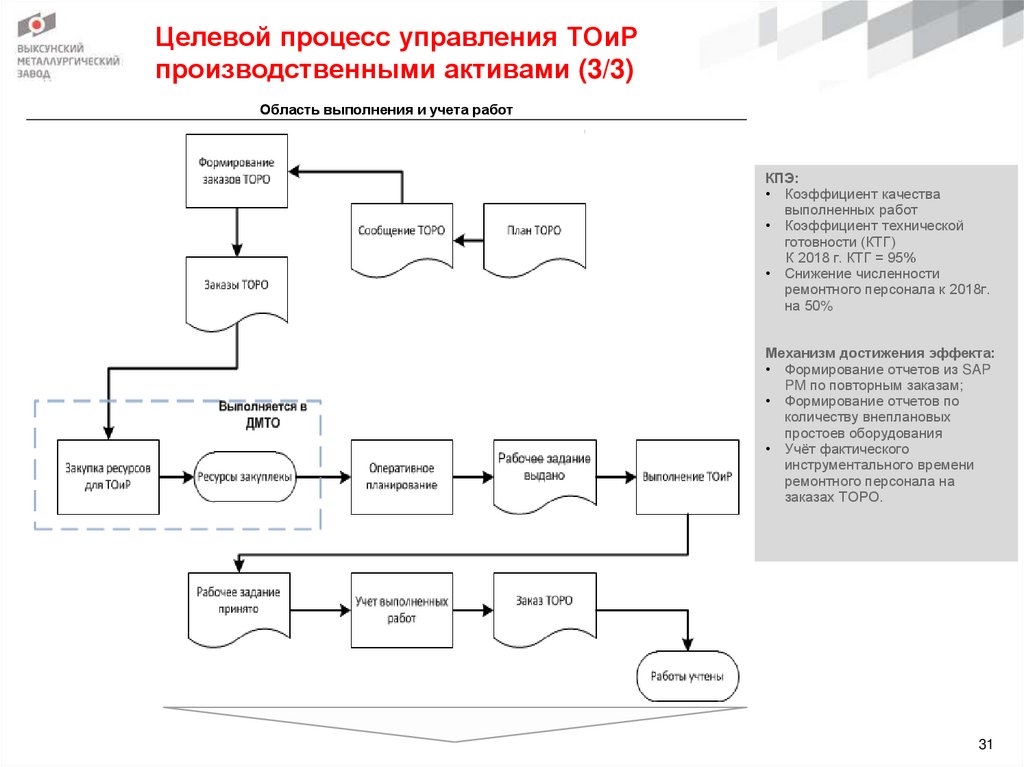

Целевой процесс управления ТОиРпроизводственными активами (3/3)

Область выполнения и учета работ

КПЭ:

• Коэффициент качества

выполненных работ

• Коэффициент технической

готовности (КТГ)

К 2018 г. КТГ = 95%

• Снижение численности

ремонтного персонала к 2018г.

на 50%

Механизм достижения эффекта:

• Формирование отчетов из SAP

PM по повторным заказам;

• Формирование отчетов по

количеству внеплановых

простоев оборудования

• Учёт фактического

инструментального времени

ремонтного персонала на

заказах ТОРО.

31

32. КПЭ функционала Ремонты

ЦехТЭСЦ-2

ТЭСЦ-3 + АКП-5

ТЭСЦ-5

ОМК-Сталь

ЛПЦ ДТБД

ТЭСЦ-4 (1020 + 1420)

ЦАПТ

КПЦ

СПЦ

Удельные затраты на ремонты, руб/т

КПЭ

2014

375

2015

321

2016

293

2017

293

2018

306

Условно-постоянные затраты, руб/тн

279

227

202

206

227

Условно-переменные затраты, руб/тн

96

94

91

87

79

Затраты на КР оборудования, млн.руб.

3

37

30

35

26

Удельные затраты на ремонты, руб/т

431

524

464

433

434

Условно-постоянные затраты, руб/тн

237

331

273

240

252

Условно-переменные затраты, руб/тн

194

193

190

193

182

Затраты на КР оборудования, млн.руб.

112

112

113

92

124

Удельные затраты на ремонты, руб/т

619

582

570

564

555

Условно-постоянные затраты, руб/тн

300

342

349

349

349

Условно-переменные затраты, руб/тн

319

240

222

216

207

Затраты на КР оборудования, млн.руб.

165

209

213

183

165

Удельные затраты на ремонты, руб/т

1 350

1 412

1 339

1 314

1 277

Условно-постоянные затраты, руб/тн

278

247

247

247

247

Условно-переменные затраты, руб/тн

1 072

1 165

1 092

1 067

1 030

Затраты на КР оборудования, млн.руб.

465

443

432

418

392

Удельные затраты на ремонты, руб/т

397

450

444

456

474

Условно-постоянные затраты, руб/тн

177

182

193

212

240

Условно-переменные затраты, руб/тн

219

268

251

244

234

Затраты на КР оборудования, млн.руб.

111

160

158

156

142

Удельные затраты на ремонты, руб/т

418

445

442

451

613

Условно-постоянные затраты, руб/тн

245

221

234

250

443

Условно-переменные затраты, руб/тн

173

224

208

201

169

Затраты на КР оборудования, млн.руб.

247

200

244

193

107

Удельные затраты на ремонты, руб/т

214

163

161

164

216

Условно-постоянные затраты, руб/тн

86

51

58

63

129

Условно-переменные затраты, руб/тн

128

112

104

101

87

Затраты на КР оборудования, млн.руб.

71

97

84

79

47

Удельные затраты на ремонты, руб/т

1 289

1 240

1 283

1 331

1 109

Условно-постоянные затраты, руб/тн

749

833

906

967

747

Условно-переменные затраты, руб/тн

540

408

376

363

363

Затраты на КР оборудования, млн.руб.

142

320

235

128

240

Удельные затраты на ремонты, руб/т

1 929

2 007

1 910

1 945

1 791

Условно-постоянные затраты, руб/тн

305

397

397

465

358

Условно-переменные затраты, руб/тн

1 623

1 610

1 513

1 480

1 433

Затраты на КР оборудования, млн.руб.

113

64

59

44

43

32

33. Сравнение КПЭ функционала Ремонты (1/3)

ЦехДивизион

КПЭ

Утверждённые КПЭ

ТЭСЦ-2

Предлагаемые КПЭ

Отклонения

ДНГПТ

ТЭСЦ-3 +

АКП-5

Утверждённые КПЭ

Предлагаемые КПЭ

Отклонения

Утверждённые КПЭ

ТЭСЦ-5

Предлагаемые КПЭ

Отклонения

Утверждённые КПЭ

ЛПЦ ДТБД

Предлагаемые КПЭ

Отклонения

ДТБД

ТЭСЦ-4

(1020 +

1420)

Утверждённые КПЭ

Предлагаемые КПЭ

Отклонения

Утверждённые КПЭ

ЦАПТ

Предлагаемые КПЭ

Отклонения

Утверждённые КПЭ

КПЦ

Предлагаемые КПЭ

Отклонения

ДЖДК

Утверждённые КПЭ

СПЦ

Предлагаемые КПЭ

Отклонения

2017

2016

2015

2014

УсловноУсловноУсловноУсловноУсловноУсловноУсловноУсловноИтого

Итого

Итого

Итого

постоянные переменные

постоянные переменные

постоянные переменные

постоянные переменные

Удельные

Удельные

Удельные

Удельные

удельные

удельные

удельные

удельные

удельные

удельные

удельные

удельные

затраты

затраты

затраты

затраты

затраты

затраты

затраты

затраты

затраты

затраты

затраты

затраты

381

108

273

390

103

287

405

103

303

413

97

316

293

87

206

293

91

202

321

94

227

375

96

279

-88

-21

-67

-96

-12

-85

-84

-8

-76

-39

-1

-37

393

195

198

383

185

198

385

185

199

409

176

234

433

193

240

464

190

273

524

193

331

431

194

237

40

-2

42

80

5

75

139

7

132

22

18

3

586

245

341

574

233

341

574

233

341

561

221

340

564

216

349

570

222

349

582

240

342

619

319

300

-22

-29

7

-4

-11

7

8

7

1

59

99

-40

441

330

111

425

314

111

425

314

111

408

297

111

456

244

212

444

251

193

450

268

182

397

219

177

14

-86

100

19

-63

81

25

-45

70

-12

-78

66

427

168

259

411

160

252

407

160

247

407

151

256

451

201

250

442

208

234

445

224

221

418

173

245

24

33

-9

30

48

-18

38

65

-27

11

22

-11

115

94

22

110

89

21

110

89

21

106

84

21

164

101

63

161

104

58

163

112

51

214

128

86

49

7

42

52

15

37

53

23

30

108

44

64

1 001

440

561

984

418

566

1 062

418

644

995

396

599

1 331

363

967

1 283

376

906

1 240

408

833

1 289

540

749

330

-77

406

298

-42

340

178

-10

188

294

144

150

2 079

1 800

279

1 992

1 710

282

2 031

1 710

321

1 918

1 620

298

1 945

1 480

465

1 910

1 513

397

2 007

1 610

397

1 929

1 623

305

-134

-320

185

-82

-197

115

-24

-100

76

10

3

7

33

34. Сравнение КПЭ функционала Ремонты (2/3)

ДивизионЦех

КПЭ

Удельные затраты на

ремонты, руб/т

ТЭСЦ-2

Абсолютные затраты,

тыс.руб.

Утверждённые КПЭ

316

97

ТЭСЦ-5

ДТБД

ТЭСЦ-4

(1020 + 1420)

ЦАПТ

409

КПЦ

ДЖДК

203 105

СПЦ

87 048

408

177

Объём производства,

тыс.тн.

1 200

785

245

434 565

254 832

179 734

Объём производства,

тыс.тн.

1 036

1 040

-178 656

-184 233

22

12 833

-10 292

214

84

86

109 311

22 030

87 281

191 585

76 704

114 880

Объём производства,

тыс.тн.

1 036

897

995

44

82 274

54 674

749

314 318

189 222

125 096

318 575

185 056

133 519

Объём производства,

тыс.тн.

316

247

27 599

150

4 257

-4 166

1 620

878 979

136 614

742 365

1 623

659 571

104 444

555 127

458

342

8 423

1 238

51

-219 408

-187 238

-116

-27

65

114 843

8 069

106 773

53

112

198 142

61 724

136 418

1 072

1 218

30

23

80 780

39 694

833

178

408

311 957

189 222

122 735

304 018

204 073

99 945

294

245

188

-10

-7 939

14 851

1 710

864 967

136 614

728 353

1 610

735 228

145 326

589 902

426

366

-22 790

-48

2 007

397

41 086

146

1 240

418

-155 994

166

117 362

22 030

95 332

321

15 513

163

89

2 031

3

-45

-140 481

38

224

1 072

10

7

-32 170

221

551 021

273 193

277 828

-69

70

-379

436 178

265 124

171 054

644

-705

445

160

1 062

144

1 929

305

821

294

540

Абсолютные затраты,

тыс.руб.

1 918

1 200

-139

-4 779

25

268

369 456

149 249

220 206

21

7

-5 484

-15

509 936

133 736

376 200

247

1

450

182

110

64

1 289

396

23 125

8

240

377

314

-33 052

-194

392

108

128

342

407

-11

12 387

582

233

111

7

388

219 496

128 963

90 533

4

Абсолютные затраты,

тыс.руб.

Объём производства,

тыс.тн.

-78

132

-20 665

74 763

128 445

425

66

139

193

224 980

133 742

91 238

11

173

421 733

265 124

156 609

106

26 024

5 576

107 816

341

-415

Абсолютные затраты,

тыс.руб.

599

-27 762

418

151

21

-1 738

4 077

203 208

574

99

-259

59

331

582

-40

-8

524

185

116 057

-12

219

311 480

139 313

172 167

407

-9 854

-76

3 818

22 386

53 746

223 873

-40

490 136

133 736

356 400

256

-21 655

397

297

94

237

199

59

319

227

385

18

619

300

Абсолютные затраты,

тыс.руб.

Абсолютные затраты,

тыс.руб.

Отклонения

76 132

18 309

54 005

-98

353

111

103

178

3

398

221

298

771

-31 509

77 194

94 403

561

340

194

171 596

496

303

22

237

393

Удельные затраты на

ремонты, руб/т

2015

Предлагаемые КПЭ

72 314

-3 532

431

176

Объём производства,

тыс.тн.

Удельные затраты на

ремонты, руб/т

-1

10

218 660

105 980

112 680

Удельные затраты на

ремонты, руб/т

-37

181

234

116 057

17 371

50 474

171

220 398

133 742

86 657

Удельные затраты на

ремонты, руб/т

Утверждённые КПЭ

-2 760

Абсолютные затраты,

тыс.руб.

Удельные затраты на

ремонты, руб/т

ЛПЦ ДТБД

96

67 845

16 600

54 005

Объём производства,

тыс.тн.

Удельные затраты на

ремонты, руб/т

279

70 605

ДНГПТ ТЭСЦ-3 + АКП-5 Абсолютные затраты,

тыс.руб.

Отклонения

Усл.Усл.Усл.Усл.Усл.Усл.Усл.-пост.

Усл.-пост.

Усл.-пост.

Усл.-пост.

Усл.-пост.

Усл.-пост.

перемен.

перемен.

перемен.

перемен.

перемен.

перемен.

413

375

-39

405

321

-84

Объём производства,

тыс.тн.

Удельные затраты на

ремонты, руб/т

2014

Предлагаемые КПЭ

-24

76

-100

-129 739

8 712

-138 451

-60

34

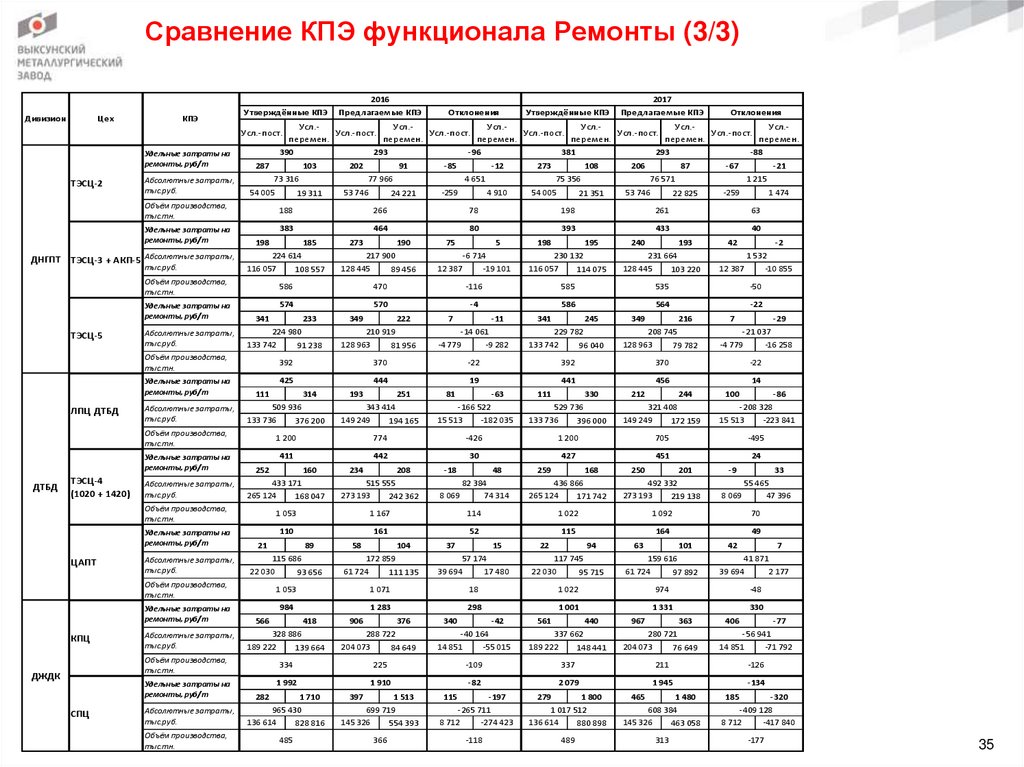

35. Сравнение КПЭ функционала Ремонты (3/3)

ДивизионЦех

КПЭ

Удельные затраты на

ремонты, руб/т

ТЭСЦ-2

Абсолютные затраты,

тыс.руб.

Утверждённые КПЭ

ДНГПТ

287

103

ТЭСЦ-5

ДТБД

ТЭСЦ-4

(1020 + 1420)

383

190

-259

4 910

108 557

Отклонения

206

87

12 387

195

193

114 075

-116

585

535

570

-4

586

564

222

370

425

111

-14 061

-4 779

-9 282

193

343 414

149 249

194 165

Объём производства,

тыс.тн.

1 200

774

-63

-166 522

234

433 171

265 124

168 047

515 555

273 193

242 362

Объём производства,

тыс.тн.

1 053

1 167

58

-182 035

48

82 384

8 069

74 314

705

15

-86

-208 328

15 513

250

24

201

492 332

273 193

219 138

1 022

1 092

-9

33

55 465

8 069

47 396

70

164

94

49

101

7

172 859

61 724

111 135

Объём производства,

тыс.тн.

1 053

1 071

18

1 022

974

-48

984

1 283

298

1 001

1 331

330

566

418

328 886

189 222

139 664

Абсолютные затраты,

тыс.руб.

Объём производства,

тыс.тн.

906

376

288 722

204 073

84 649

334

225

1 992

282

340

-42

-40 164

14 851

397

1 513

699 719

145 326

554 393

485

366

-55 015

-109

1 910

1 710

965 430

136 614

828 816

17 480

-82

115

440

337 662

189 222

148 441

967

363

280 721

204 073

76 649

337

211

2 079

-197

-265 711

8 712

561

159 616

61 724

97 892

42

115 686

22 030

93 656

39 694

117 745

22 030

95 715

63

-223 841

Абсолютные затраты,

тыс.руб.

Абсолютные затраты,

тыс.руб.

57 174

100

-495

436 866

265 124

171 742

22

-16 258

451

168

115

37

-4 779

14

244

1 200

52

104

212

321 408

149 249

172 159

114

-29

-21 037

-22

529 736

133 736

396 000

259

7

456

330

427

-18

161

89

370

30

208

Абсолютные затраты,

тыс.руб.

110

392

111

-10 855

-22

216

208 745

128 963

79 782

-426

442

160

349

441

81

15 513

245

12 387

-50

229 782

133 742

96 040

19

251

509 936

133 736

376 200

411

341

-22

Абсолютные затраты,

тыс.руб.

21

-11

444

314

252

7

-2

1 532

103 220

128 445

470

349

42

231 664

574

233

40

240

586

341

1 474

63

433

198

116 057

-259

261

230 132

-19 101

-21

1 215

22 825

53 746

393

5

-67

76 571

21 351

54 005

-6 714

89 456

128 445

108

198

75

217 900

392

Удельные затраты на

ремонты, руб/т

СПЦ

2017

Предлагаемые КПЭ

75 356

80

273

224 614

Объём производства,

тыс.тн.

ДЖДК

185

273

78

Объём производства,

тыс.тн.

Удельные затраты на

ремонты, руб/т

КПЦ

-12

464

198

116 057

-85

266

210 919

128 963

81 956

Удельные затраты на

ремонты, руб/т

ЦАПТ

24 221

53 746

188

224 980

133 742

91 238

Удельные затраты на

ремонты, руб/т

Утверждённые КПЭ

4 651

Абсолютные затраты,

тыс.руб.

Удельные затраты на

ремонты, руб/т

ЛПЦ ДТБД

91

77 966

19 311

54 005

Объём производства,

тыс.тн.

Удельные затраты на

ремонты, руб/т

202

73 316

ТЭСЦ-3 + АКП-5 Абсолютные затраты,

тыс.руб.

Отклонения

Усл.Усл.Усл.Усл.Усл.Усл.Усл.-пост.

Усл.-пост.

Усл.-пост.

Усл.-пост.

Усл.-пост.

Усл.-пост.

перемен.

перемен.

перемен.

перемен.

перемен.

перемен.

390

293

-96

381

293

-88

Объём производства,

тыс.тн.

Удельные затраты на

ремонты, руб/т

2016

Предлагаемые КПЭ

-274 423

-118

41 871

39 694

406

-77

-56 941

14 851

465

1 480

608 384

145 326

463 058

489

313

-71 792

-126

1 945

279

1 800

1 017 512

136 614

880 898

2 177

-134

185

-320

-409 128

8 712

-417 840

-177

35

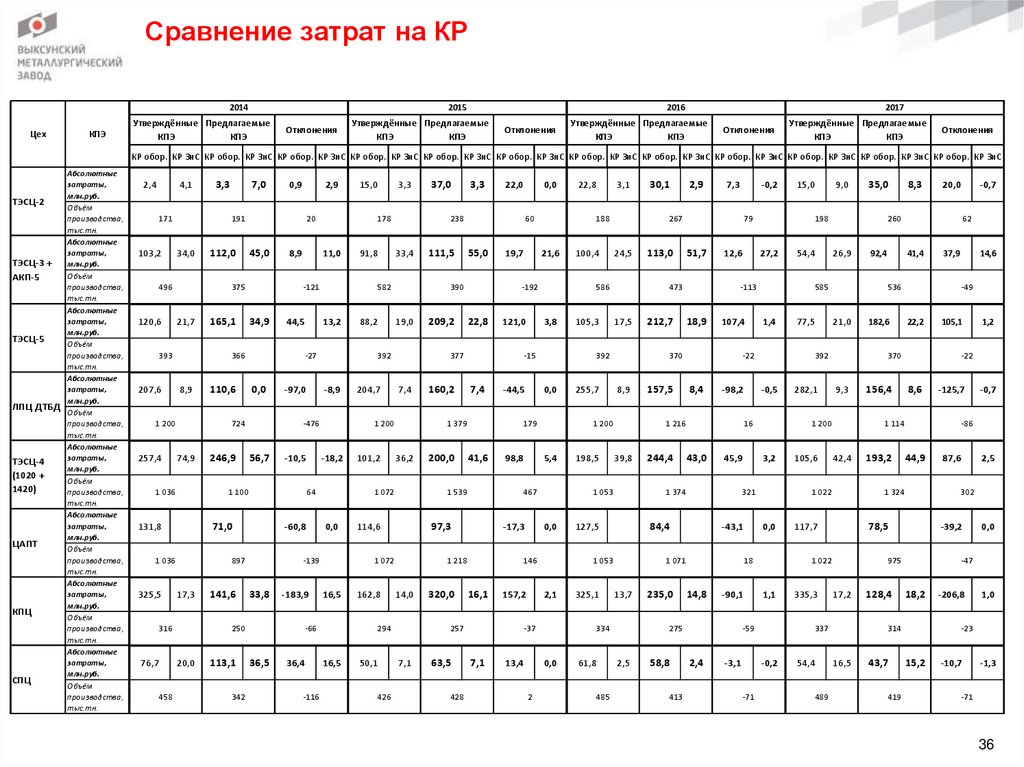

36. Сравнение затрат на КР

2014Цех

КПЭ

2015

Утверждённые Предлагаемые

КПЭ

КПЭ

Отклонения

2016

Утверждённые Предлагаемые

КПЭ

КПЭ

Отклонения

2017

Утверждённые Предлагаемые

КПЭ

КПЭ

Отклонения

Утверждённые Предлагаемые

КПЭ

КПЭ

Отклонения

КР обор. КР ЗиС КР обор. КР ЗиС КР обор. КР ЗиС КР обор. КР ЗиС КР обор. КР ЗиС КР обор. КР ЗиС КР обор. КР ЗиС КР обор. КР ЗиС КР обор. КР ЗиС КР обор. КР ЗиС КР обор. КР ЗиС КР обор. КР ЗиС

ТЭСЦ-2

ТЭСЦ-3 +

АКП-5

ТЭСЦ-5

ЛПЦ ДТБД

ТЭСЦ-4

(1020 +

1420)

ЦАПТ

КПЦ

СПЦ

Абсолютные

затраты,

млн.руб.

Объём

производства,

тыс.тн.

Абсолютные

затраты,

млн.руб.

Объём

производства,

тыс.тн.

Абсолютные

затраты,

млн.руб.

Объём

производства,

тыс.тн.

Абсолютные

затраты,

млн.руб.

Объём

производства,

тыс.тн.

Абсолютные

затраты,

млн.руб.

Объём

производства,

тыс.тн.

Абсолютные

затраты,

млн.руб.

Объём

производства,

тыс.тн.

Абсолютные

затраты,

млн.руб.

Объём

производства,

тыс.тн.

Абсолютные

затраты,

млн.руб.

Объём

производства,

тыс.тн.

2,4

4,1

171

103,2

34,0

21,7

8,9

74,9

165,1

8,9

34,9

11,0

44,5

110,6

246,9

13,2

-97,0

316

141,6

33,8

-183,9

113,1

342

0,0

36,4

-116

19,0

204,7

101,2

16,5

7,4

36,2

50,1

426

111,5

55,0

209,2

19,7

22,8

160,2

200,0

7,4

41,6

63,5

428

5,4

-17,3

0,0

157,2

2,1

13,4

255,7

198,5

8,9

61,8

485

-0,2

113,0

79

51,7

212,7

12,6

-113

18,9

107,4

157,5

-98,2

39,8

244,4

3,2

-43,1

1 071

235,0

275

2,5

58,8

413

0,0

-90,1

-3,1

1,1

21,0

282,1

105,6

9,3

54,4

489

-0,7

92,4

62

41,4

37,9

14,6

182,6

-49

22,2

105,1

156,4

42,4

193,2

8,6

-125,7

44,9

419

0,0

-47

18,2

314

43,7

2,5

-39,2

975

16,5

87,6

302

78,5

128,4

-0,7

-86

1 324

17,2

1,2

-22

1 114

117,7

335,3

20,0

370

337

-0,2

-71

77,5

8,3

536

1 022

-59

2,4

26,9

1 022

18

14,8

54,4

1 200

321

84,4

35,0

260

392

-0,5

45,9

1 374

13,7

1,4

16

43,0

9,0

585

-22

8,4

15,0

198

27,2

1 216

127,5

325,1

7,3

370

334

0,0

2

17,5

1 053

-37

7,1

105,3

2,9

473

1 053

146

16,1

24,5

1 200

467

257

7,1

0,0

98,8

100,4

30,1

267

392

179

1 218

320,0

3,8

-44,5

3,1

586

-15

97,3

14,0

21,6

121,0

22,8

188

-192

1 539

294

16,5

0,0

60

1 379

114,6

162,8

22,0

377

1 072

-66

36,5

88,2

3,3

390

1 072

-139

250

20,0

-18,2

-60,8

33,4

1 200

64

897

17,3

-8,9

-10,5

91,8

37,0

238

392

-476

56,7

3,3

582

-27

0,0

15,0

178

-121

71,0

1 036

458

45,0

1 100

131,8

76,7

112,0

724

1 036

325,5

2,9

366

1 200

257,4

0,9

20

375

393

207,6

7,0

191

496

120,6

3,3

-206,8

1,0

-23

15,2

-10,7

-1,3

-71

36

37. Сравнение КПЭ функционала Ремонты с бенчмарками1 лучших практик

ЦехТЭСЦ-3

ТЭСЦ-5

ТЭСЦ-4

Удельные переменные затраты на ТР и СО, руб/тн

2014

2015

2016

2017

2018 БМ 20081

194

319

173

193

240

224

190

222

208

193

216

201

182

207

169

296

471

591

ЦАПТ2

128

112

104

101

87

177

КПЦ

540

408

376

363

363

607

Цех

Затраты на КР оборудования, руб

2015

2016

2014

БМ 2008

ТЭСЦ-3

ТЭСЦ-5

План

112

165

БМ 2008

82

План

112

209

БМ 2008

88

План

113

213

ТЭСЦ-4

247

346

200

412

ЦАПТ2

КПЦ

71

135

97

142

53

320

44

2017

2018

БМ 2008

86

План

92

183

244

388

184

84

52

42

Объём производства компанийбенчмарков, тыс. тн.

БМ 2008

86

План

124

165

193

363

107

205

162

79

147

47

72

235

48

128

45

240

58

51

59

56

86

Цех

ТЭСЦ-3

ТЭСЦ-5

ТЭСЦ-4

2008

ЦАПТ2

КПЦ

сопоставим

202

167

766

105

Аварийные простои,%

Цех

ТЭСЦ-3

ТЭСЦ-5

ТЭСЦ-4

ЦАПТ

КПЦ

2014

2015

2016

2017

2018

БМ 20081

4,40%

5,50%

5,95%

5,00%

2,10%

4,00%

4,80%

5,50%

4,50%

2,00%

3,50%

4,50%

4,90%

4,00%

1,10%

3,20%

3,50%

4,60%

3,20%

1,00%

3,00%

3,50%

4,35%

3,20%

1,00%

2,04%

3,40%

1,60%

1,23%

4,22%

1 - по состоянию на 2014 год имеем разный состав оборудования и разное количество оборудования в переделах по сравнению

с 2010 г., когда проводился анализ показателей ВМЗ;

2 – по ЦАПТ коэффициент перевода тонн в м2 брался, исходя из плановых показателей 2014 г.

37

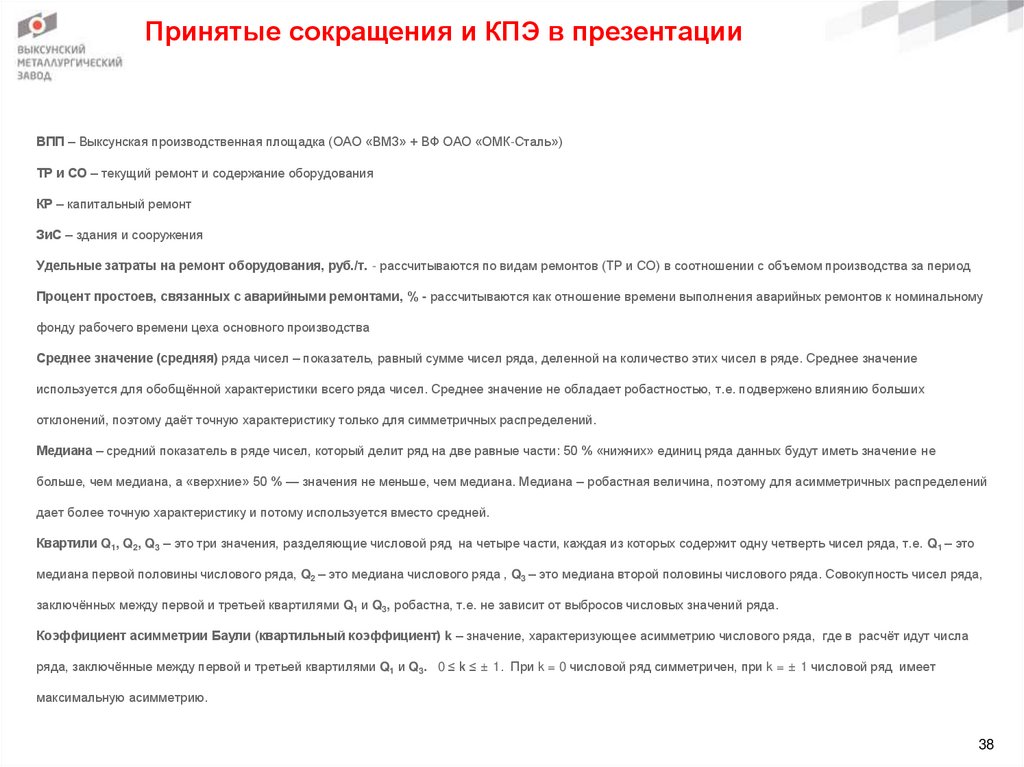

38. Принятые сокращения и КПЭ в презентации

ВПП – Выксунская производственная площадка (ОАО «ВМЗ» + ВФ ОАО «ОМК-Сталь»)ТР и СО – текущий ремонт и содержание оборудования

КР – капитальный ремонт

ЗиС – здания и сооружения

Удельные затраты на ремонт оборудования, руб./т. - рассчитываются по видам ремонтов (ТР и СО) в соотношении с объемом производства за период

Процент простоев, связанных с аварийными ремонтами, % - рассчитываются как отношение времени выполнения аварийных ремонтов к номинальному

фонду рабочего времени цеха основного производства

Среднее значение (средняя) ряда чисел – показатель, равный сумме чисел ряда, деленной на количество этих чисел в ряде. Среднее значение

используется для обобщённой характеристики всего ряда чисел. Среднее значение не обладает робастностью, т.е. подвержено влиянию больших

отклонений, поэтому даёт точную характеристику только для симметричных распределений.

Медиана – средний показатель в ряде чисел, который делит ряд на две равные части: 50 % «нижних» единиц ряда данных будут иметь значение не

больше, чем медиана, а «верхние» 50 % — значения не меньше, чем медиана. Медиана – робастная величина, поэтому для асимметричных распределений

дает более точную характеристику и потому используется вместо средней.

Квартили Q1, Q2, Q3 – это три значения, разделяющие числовой ряд на четыре части, каждая из которых содержит одну четверть чисел ряда, т.е. Q1 – это

медиана первой половины числового ряда, Q2 – это медиана числового ряда , Q3 – это медиана второй половины числового ряда. Совокупность чисел ряда,

заключённых между первой и третьей квартилями Q1 и Q3, робастна, т.е. не зависит от выбросов числовых значений ряда.

Коэффициент асимметрии Баули (квартильный коэффициент) k – значение, характеризующее асимметрию числового ряда, где в расчёт идут числа

ряда, заключённые между первой и третьей квартилями Q1 и Q3. 0 ≤ k ≤ ± 1. При k = 0 числовой ряд симметричен, при k = ± 1 числовой ряд имеет

максимальную асимметрию.

38

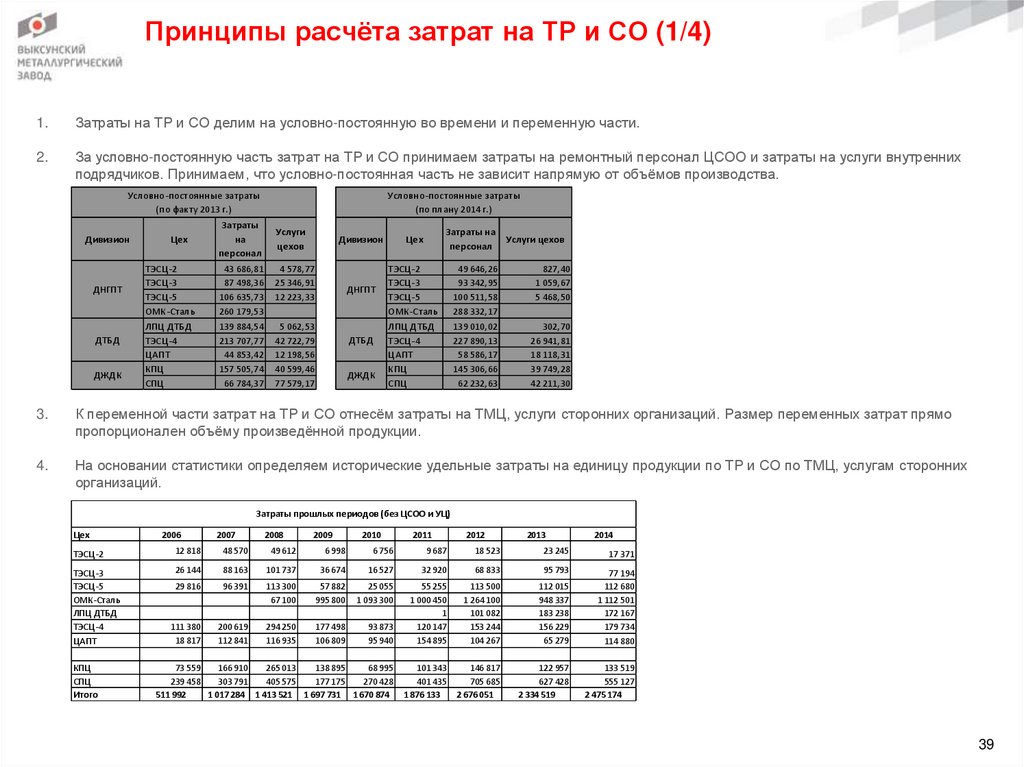

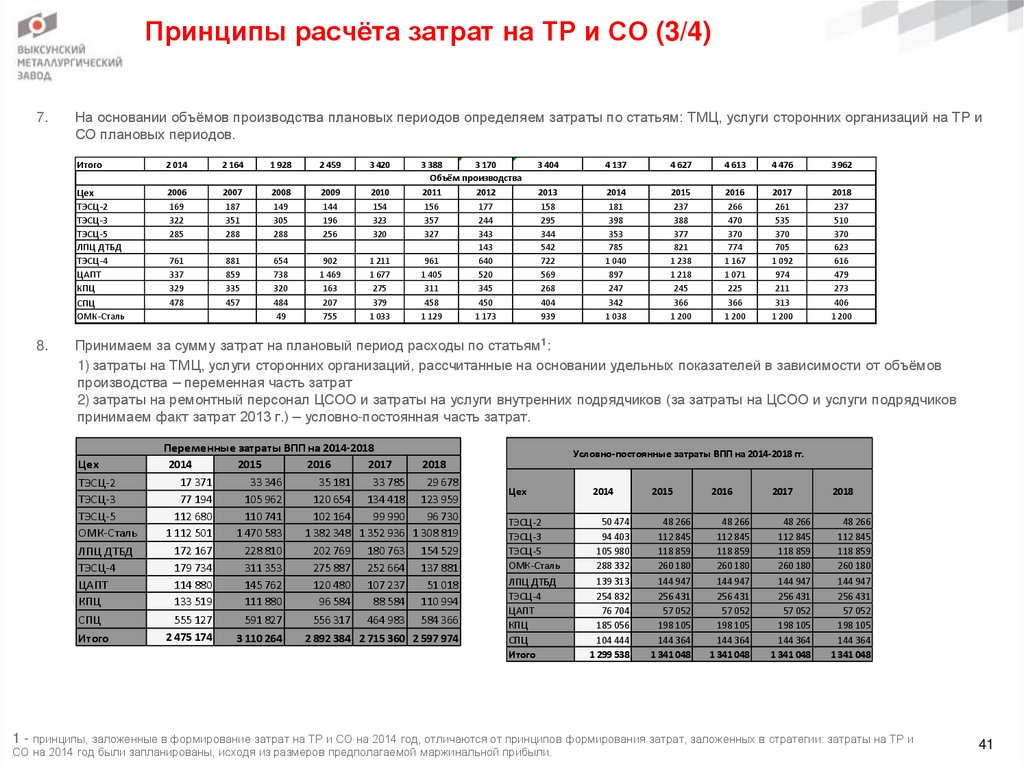

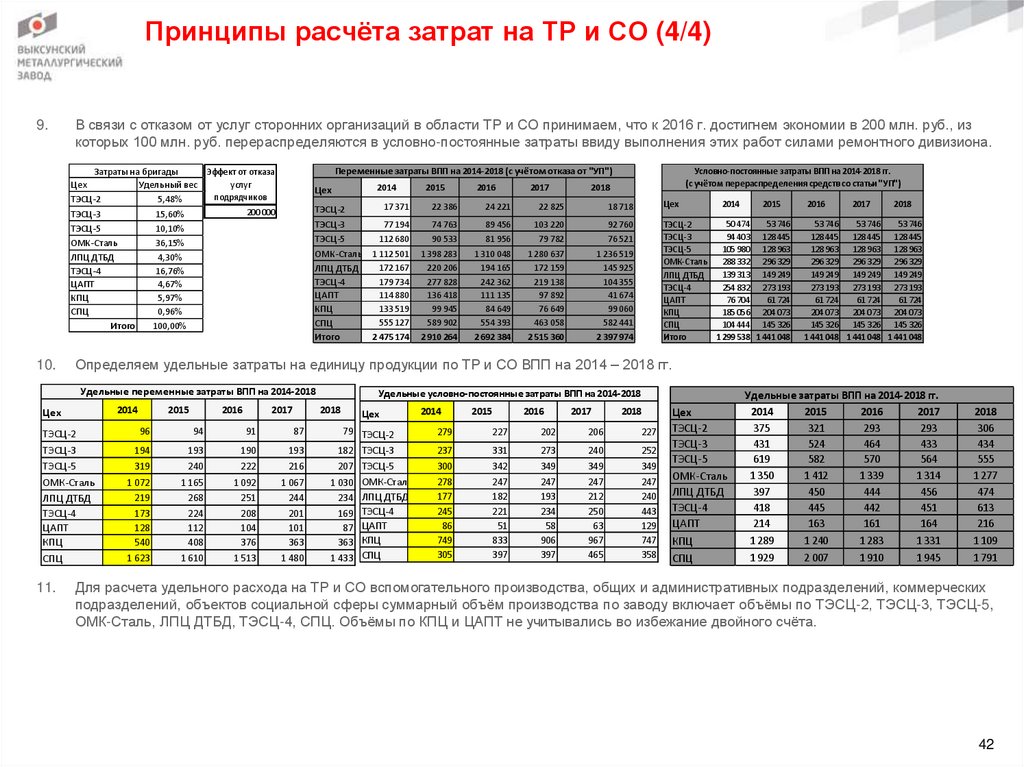

39. Принципы расчёта затрат на ТР и СО (1/4)

1.Затраты на ТР и СО делим на условно-постоянную во времени и переменную части.

2.

За условно-постоянную часть затрат на ТР и СО принимаем затраты на ремонтный персонал ЦСОО и затраты на услуги внутренних

подрядчиков. Принимаем, что условно-постоянная часть не зависит напрямую от объёмов производства.

Условно-постоянные затраты

(по факту 2013 г.)

Затраты

Дивизион

Цех

на

персонал

ТЭСЦ-2

43 686,81

ТЭСЦ-3

87 498,36

ДНГПТ

ТЭСЦ-5

106 635,73

ОМК-Сталь

260 179,53

ЛПЦ ДТБД

139 884,54

ДТБД

ТЭСЦ-4

213 707,77

ЦАПТ

44 853,42

КПЦ

157 505,74

ДЖДК

СПЦ

66 784,37

Условно-постоянные затраты

(по плану 2014 г.)

Услуги

цехов

Дивизион

4 578,77

25 346,91

12 223,33

ДНГПТ

5 062,53

42 722,79

12 198,56

40 599,46

77 579,17

ДТБД

ДЖДК

Затраты на

Услуги цехов

персонал

Цех

ТЭСЦ-2

ТЭСЦ-3

ТЭСЦ-5

ОМК-Сталь

ЛПЦ ДТБД

ТЭСЦ-4

ЦАПТ

КПЦ

СПЦ

49 646,26

93 342,95

100 511,58

288 332,17

139 010,02

227 890,13

58 586,17

145 306,66

62 232,63

827,40

1 059,67

5 468,50

302,70

26 941,81

18 118,31

39 749,28

42 211,30

3.

К переменной части затрат на ТР и СО отнесём затраты на ТМЦ, услуги сторонних организаций. Размер переменных затрат прямо

пропорционален объёму произведённой продукции.

4.

На основании статистики определяем исторические удельные затраты на единицу продукции по ТР и СО по ТМЦ, услугам сторонних

организаций.

Затраты прошлых периодов (без ЦСОО и УЦ)

Цех

2007

2008

ТЭСЦ-2

12 818

48 570

49 612

6 998

6 756

9 687

18 523

23 245

17 371

ТЭСЦ-3

ТЭСЦ-5

ОМК-Сталь

ЛПЦ ДТБД

ТЭСЦ-4

ЦАПТ

26 144

88 163

101 737

36 674

16 527

32 920

68 833

95 793

29 816

96 391

113 300

67 100

57 882

995 800

25 055

1 093 300

111 380

18 817

200 619

112 841

294 250

116 935

177 498

106 809

93 873

95 940

55 255

1 000 450

1

120 147

154 895

113 500

1 264 100

101 082

153 244

104 267

112 015

948 337

183 238

156 229

65 279

77 194

112 680

1 112 501

172 167

179 734

114 880

73 559

166 910

265 013

138 895

68 995

101 343

146 817

239 458

303 791

405 575

177 175

270 428

401 435

705 685

511 992

1 017 284 1 413 521 1 697 731 1 670 874 1 876 133

2 676 051

122 957

627 428

2 334 519

133 519

555 127

2 475 174

КПЦ

СПЦ

Итого

2006

2009

2010

2011

2012

2013

2014

39

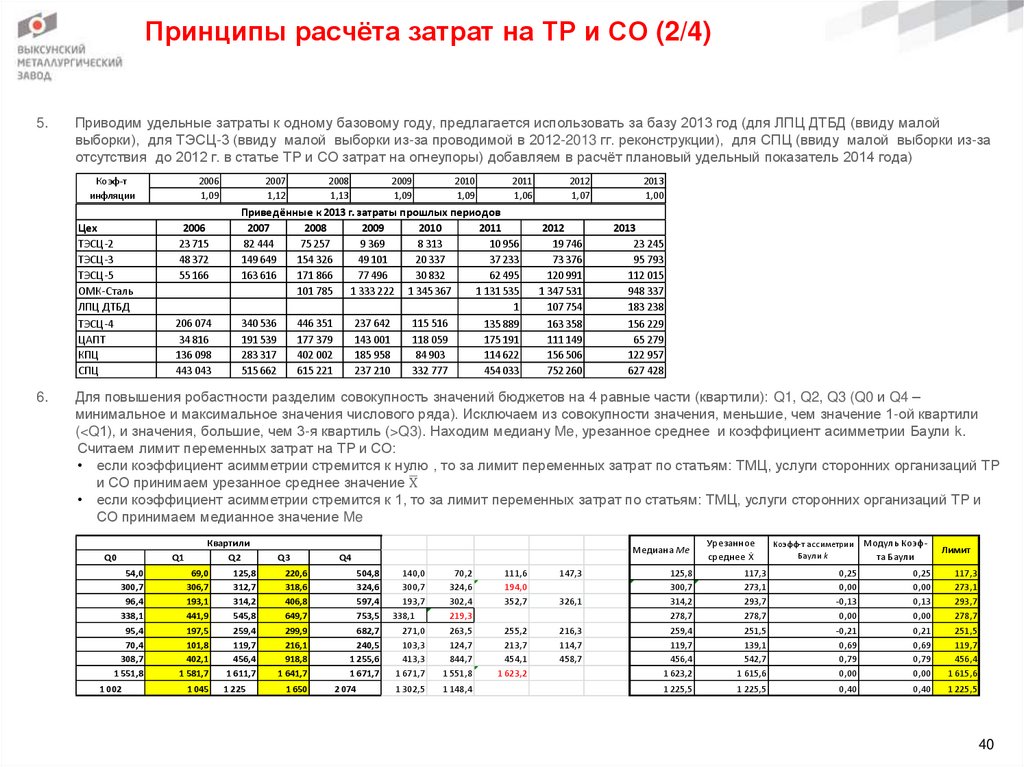

40. Принципы расчёта затрат на ТР и СО (2/4)

5.Приводим удельные затраты к одному базовому году, предлагается использовать за базу 2013 год (для ЛПЦ ДТБД (ввиду малой

выборки), для ТЭСЦ-3 (ввиду малой выборки из-за проводимой в 2012-2013 гг. реконструкции), для СПЦ (ввиду малой выборки из-за

отсутствия до 2012 г. в статье ТР и СО затрат на огнеупоры) добавляем в расчёт плановый удельный показатель 2014 года)

Коэф-т

инфляции

Цех

ТЭСЦ-2

ТЭСЦ-3

ТЭСЦ-5

ОМК-Сталь

ЛПЦ ДТБД

ТЭСЦ-4

ЦАПТ

КПЦ

СПЦ

6.

2006

1,09

2006

23 715

48 372

55 166

206 074

34 816

136 098

443 043

2007

1,12

2008

1,13

2009

1,09

2010

1,09

2011

1,06

Приведённые к 2013 г. затраты прошлых периодов

2007

2008

2009

2010

2011

82 444

75 257

9 369

8 313

10 956

149 649

154 326

49 101

20 337

37 233

163 616

171 866

77 496

30 832

62 495

101 785

1 333 222 1 345 367

1 131 535

1

340 536

446 351

237 642

115 516

135 889

191 539

177 379

143 001

118 059

175 191

283 317

402 002

185 958

84 903

114 622

515 662

615 221

237 210

332 777

454 033

2012

1,07

2012

19 746

73 376

120 991

1 347 531

107 754

163 358

111 149

156 506

752 260

2013

1,00

2013

23 245

95 793

112 015

948 337

183 238

156 229

65 279

122 957

627 428

Для повышения робастности разделим совокупность значений бюджетов на 4 равные части (квартили): Q1, Q2, Q3 (Q0 и Q4 –

минимальное и максимальное значения числового ряда). Исключаем из совокупности значения, меньшие, чем значение 1-ой квартили

(<Q1), и значения, большие, чем 3-я квартиль (>Q3). Находим медиану Me, урезанное среднее и коэффициент асимметрии Баули k.

Считаем лимит переменных затрат на ТР и СО:

• если коэффициент асимметрии стремится к нулю , то за лимит переменных затрат по статьям: ТМЦ, услуги сторонних организаций ТР

и СО принимаем урезанное среднее значение ഥ

X

• если коэффициент асимметрии стремится к 1, то за лимит переменных затрат по статьям: ТМЦ, услуги сторонних организаций ТР и

СО принимаем медианное значение Me

Q0

54,0

300,7

96,4

338,1

95,4

70,4

308,7

1 551,8

1 002

Квартили

Q2

69,0

125,8

306,7

312,7

193,1

314,2

441,9

545,8

197,5

259,4

101,8

119,7

402,1

456,4

1 581,7

1 611,7

1 045 1 225

Q1

Q3

220,6

318,6

406,8

649,7

299,9

216,1

918,8

1 641,7

1 650

Медиана Me

Q4

504,8

324,6

597,4

753,5

682,7

240,5

1 255,6

1 671,7

2 074

140,0

300,7

193,7

338,1

271,0

103,3

413,3