Similar presentations:

Производственный менеджмент. Организация поточного производства

1.

Производственный менеджмент2.

Организация поточногопроизводства.

3.

Основные вопросы лекции1.Сущность поточного производства

2.Типы и виды поточных линий.

3.Основные параметры поточных линий

4.Виды заделов на поточных линиях.

4.

1.Сущность поточного производстваСуществует два метода организации

производства: поточное и непоточное

производство.

Наиболее совершенной формой организации производства является

поточное производство.

Внедрение поточного производства возможно в тех случаях, когда

производственный процесс может быть разбит на отдельные операции, а

исполнители с соответствующими средствами производства расставлены по

отдельным

местам

в

последовательности,

соответствующей

технологическому процессу. Основным звеном поточной организации

производства является поточная линия, т.е. группа рабочих мест, на которых

осуществляется технологический процесс.

5.

1.Сущность поточного производстваПоточное

производство

—

экономически

целесообразная

форма

организации процесса изготовления изделий

и входящих в них элементов, воплощающая в

себе

принципы

специализиции,

прямоточности,

параллельности,

непрерывности,

пропорциональности

и

ритмичности.

В поточном производстве достигается

высокая производительность труда за счет

непрерывности

процесса

изготовления

продукции, обеспечивается высокое ее

качество при существенной экономии затрат

труда, материальных и энергетических

ресурсов по сравнению с непоточным

производством.

6.

1.Сущность поточного производстваПоточное

производство

обеспечивает

строго

согласованное

выполнение

всех

операций

технологического процесса во времени и пространстве,

оно

характеризуется

следующими

основными

признаками:

• специализацией каждого рабочего места на

выполнении определенной операции;

• согласованным и ритмичным выполнением всех

операций на основе единого расчетного темпа работы;

• размещением рабочих мест в строгом соответствии с

последовательностью технологического процесса;

• передачей обрабатываемого материала или изделий

с операции на операцию с минимальными перерывами

с помощью транспортера (конвейера);

• поточное производство способствует стандартизации

и унификации всех элементов производственного

процесса.

7.

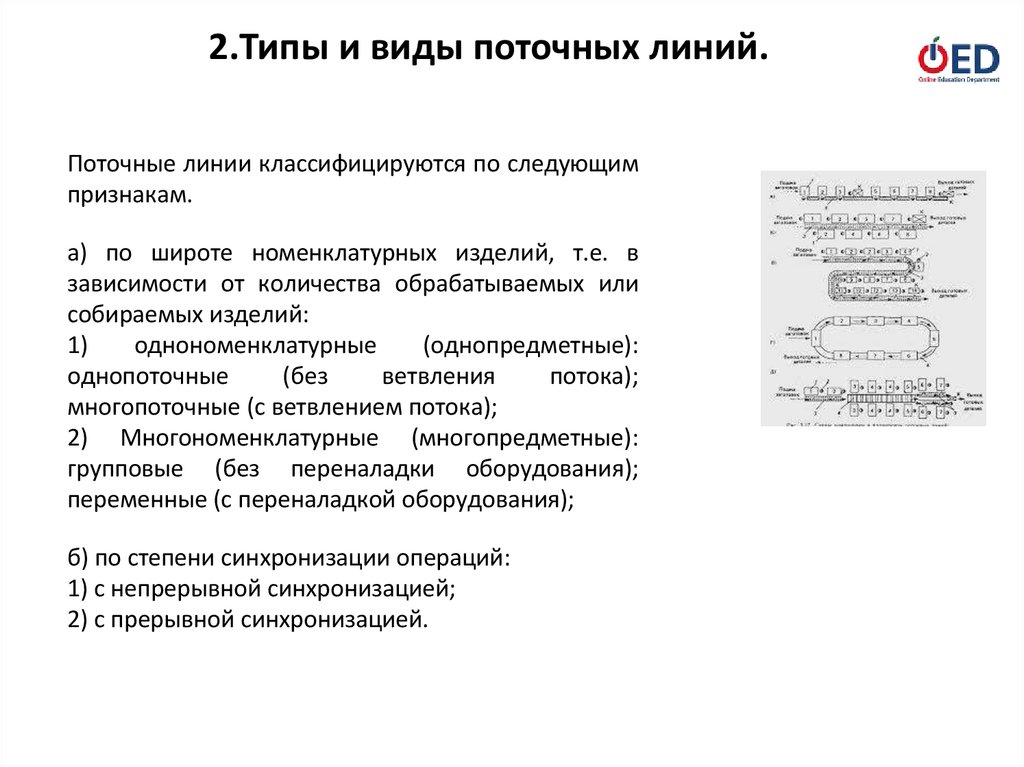

2.Типы и виды поточных линий.Поточные линии классифицируются по следующим

признакам.

а) по широте номенклатурных изделий, т.е. в

зависимости от количества обрабатываемых или

собираемых изделий:

1)

однономенклатурные

(однопредметные):

однопоточные

(без

ветвления

потока);

многопоточные (с ветвлением потока);

2) Многономенклатурные (многопредметные):

групповые (без переналадки оборудования);

переменные (с переналадкой оборудования);

б) по степени синхронизации операций:

1) с непрерывной синхронизацией;

2) с прерывной синхронизацией.

8.

2.Типы и виды поточных линий.9.

2.Типы и виды поточных линий.Одно предметная поточная линия

10.

2.Типы и виды поточных линий.Много предметная поточная линия

11.

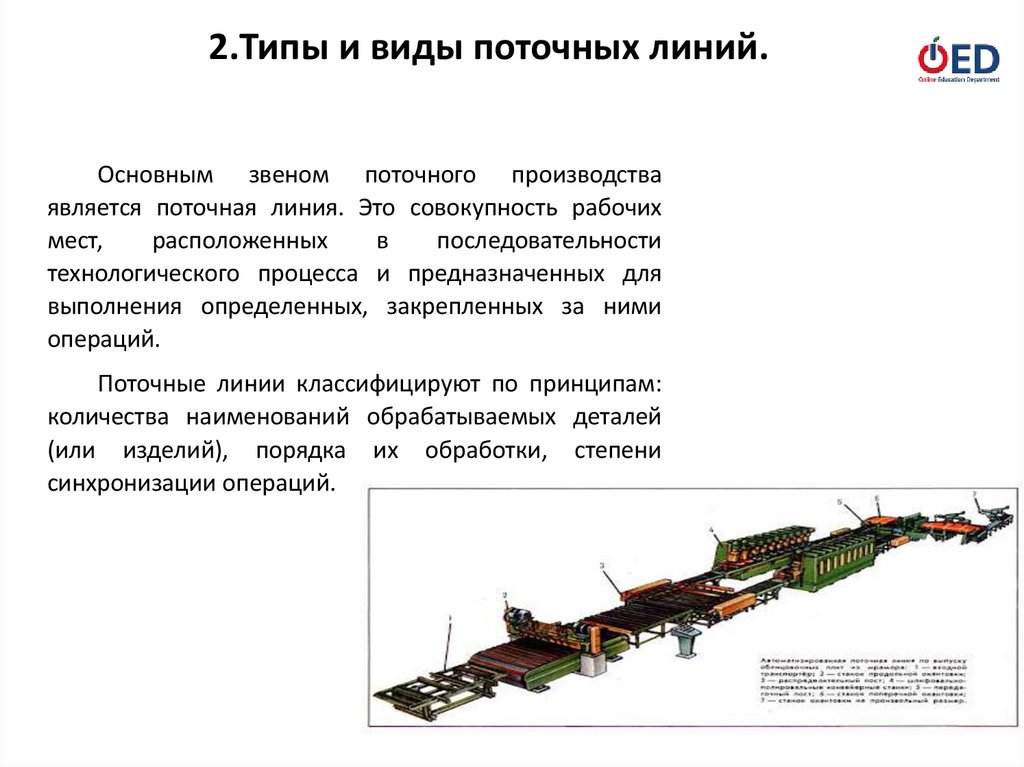

2.Типы и виды поточных линий.Основным звеном поточного производства

является поточная линия. Это совокупность рабочих

мест,

расположенных

в

последовательности

технологического процесса и предназначенных для

выполнения определенных, закрепленных за ними

операций.

Поточные линии классифицируют по принципам:

количества наименований обрабатываемых деталей

(или изделий), порядка их обработки, степени

синхронизации операций.

12.

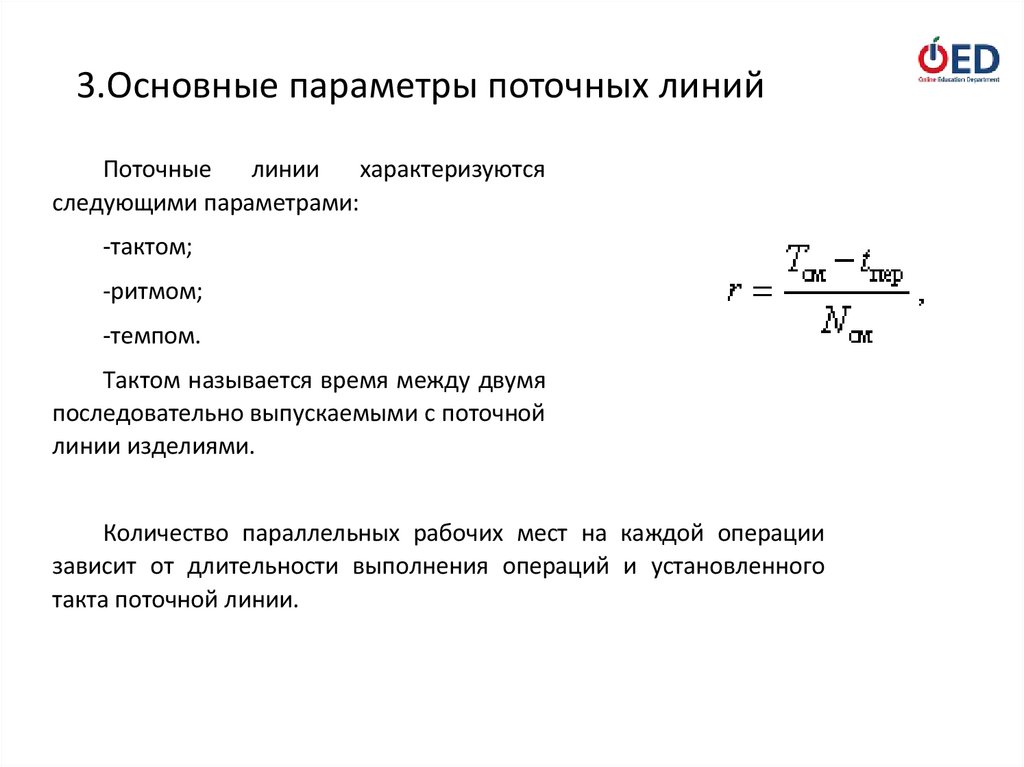

3.Основные параметры поточных линийПоточные

линии

характеризуются

следующими параметрами:

-тактом;

-ритмом;

-темпом.

Тактом называется время между двумя

последовательно выпускаемыми с поточной

линии изделиями.

Количество параллельных рабочих мест на каждой операции

зависит от длительности выполнения операций и установленного

такта поточной линии.

13.

t п. л.Т эф

В пл

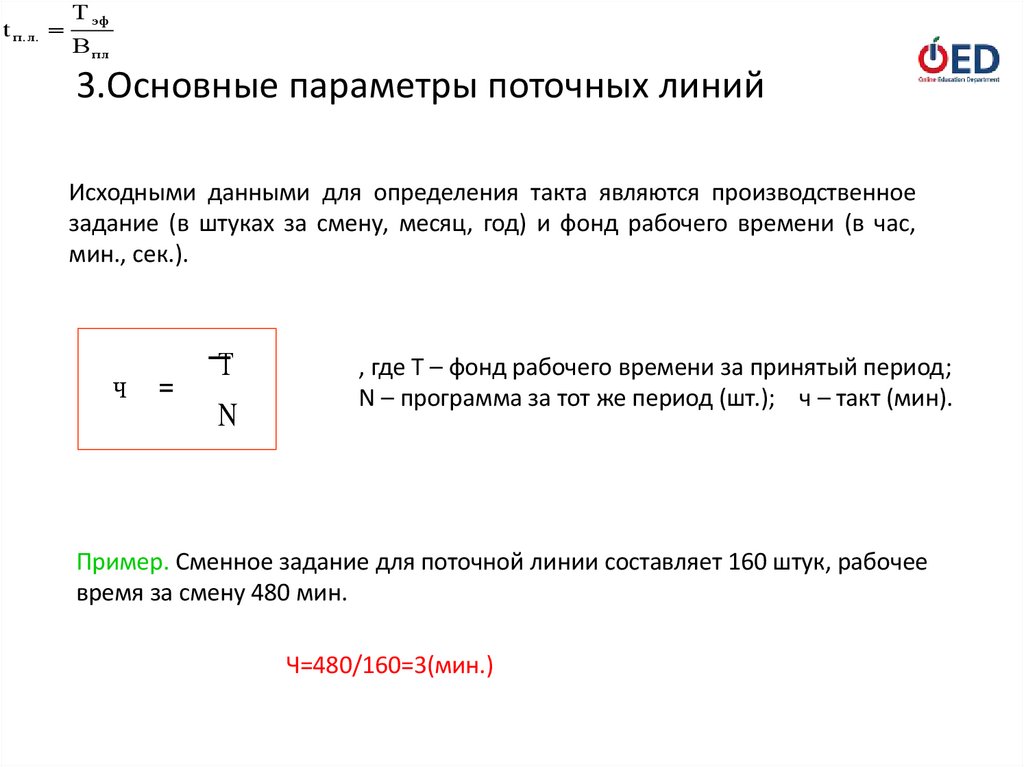

3.Основные параметры поточных линий

Исходными данными для определения такта являются производственное

задание (в штуках за смену, месяц, год) и фонд рабочего времени (в час,

мин., сек.).

ч =

Т

N

, где Т – фонд рабочего времени за принятый период;

N – программа за тот же период (шт.); ч – такт (мин).

Пример. Сменное задание для поточной линии составляет 160 штук, рабочее

время за смену 480 мин.

Ч=480/160=3(мин.)

14.

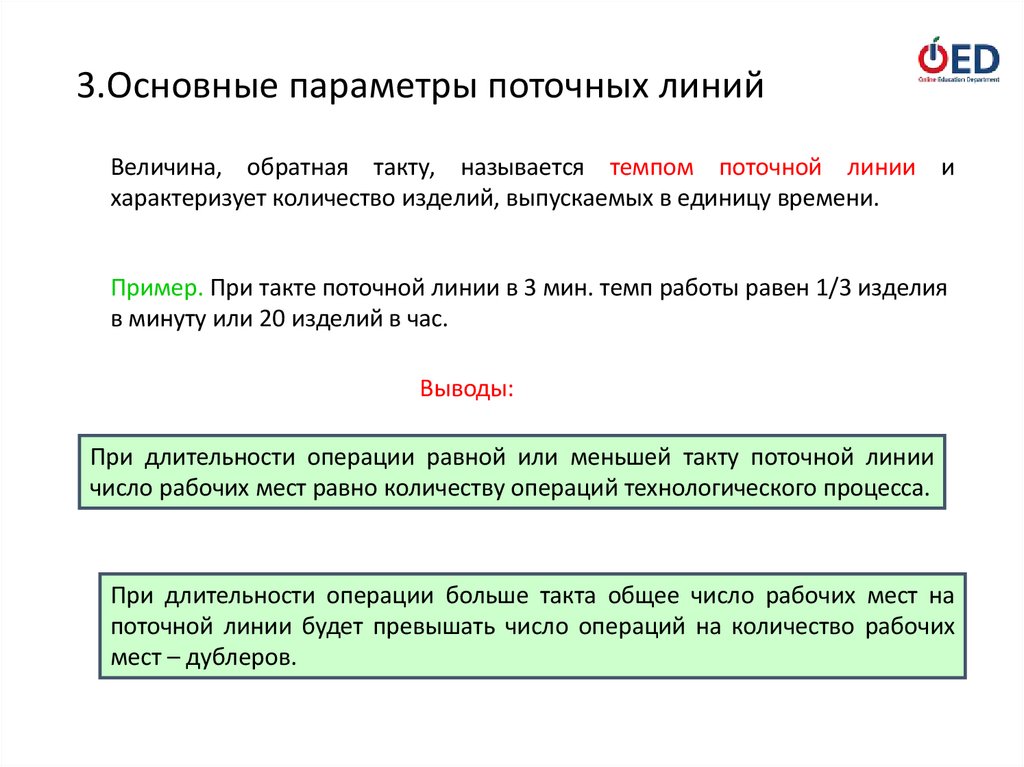

3.Основные параметры поточных линийВеличина, обратная такту, называется темпом поточной линии и

характеризует количество изделий, выпускаемых в единицу времени.

Пример. При такте поточной линии в 3 мин. темп работы равен 1/3 изделия

в минуту или 20 изделий в час.

Выводы:

При длительности операции равной или меньшей такту поточной линии

число рабочих мест равно количеству операций технологического процесса.

При длительности операции больше такта общее число рабочих мест на

поточной линии будет превышать число операций на количество рабочих

мест – дублеров.

15.

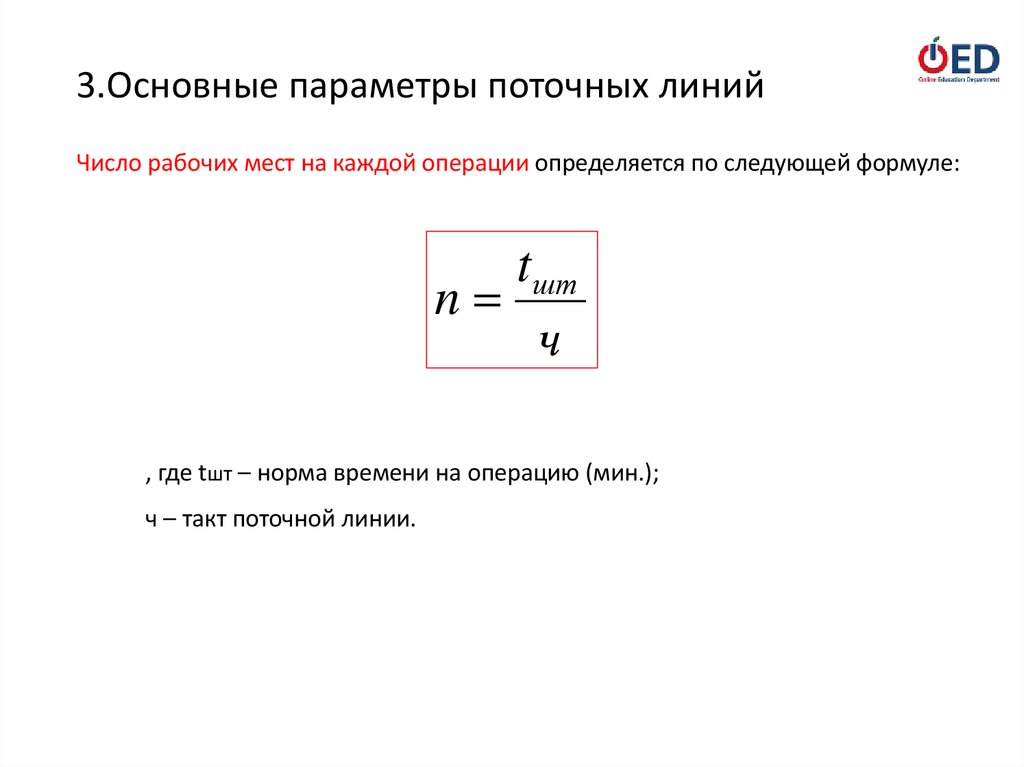

3.Основные параметры поточных линийЧисло рабочих мест на каждой операции определяется по следующей формуле:

tшт

n

ч

, где tшт – норма времени на операцию (мин.);

ч – такт поточной линии.

16.

3.Основные параметры поточных линийВажным параметром поточной линии

является длина конвейерной ленты,

зависящей от количества рабочих мест,

габаритных размеров оборудования и

расстояния между станками, которое

регламентируется правилами техники

безопасности.

Рабочая длина конвейера равна произведению количества

рабочих мест и шага конвейера.

L nп. л. l

, где L – длина конвейера;

nп.л. – число рабочих мест на поточной линии;

l – шаг конвейера.

17.

3.Основные параметры поточных линийШаг конвейера есть расстояние между центрами двух смежных

рабочих мест.

l l1 l2

где l1 – длина изделия;

l2 – расстояние между смежными изделиями.

При организации поточной линии с непрерывным движением конвейера

необходимо правильно определить его скорость.

Т.к. продолжительность выполнения операции на каждом рабочем месте равна

такту работы поточной линии, скорость движения конвейера определяется как

частное от деления величины шага конвейера на такт работы поточной линии.

l

V

ч

где V – скорость движения конвейера.

18.

Пример-поточной линии по производствутелевизионной аппаратуры

1) однопредметная;

2) прерывно-поточная;

3) с регламентированным

ритмом;

4) с подвижным объектом;

5) транспортировка

поштучно;

6) двухсторонняя, П образная;

7) автоматизированная.

19.

4.Виды заделов на поточных линиях.Для

обеспечения

непрерывных

производственных процессов на поточных

линиях создается производственный запас

предметов

труда

заготовок,

полуфабрикатов,

деталей,

сборочных

единиц,

промежуточных

продуктов,

составных частей изделий.

Производственные

запасы

в

натуральном выражении, находящиеся на

разных стадиях производственного процесса

в составе незавершенного производства,

формируют производственные заделы.

20.

4.Виды заделов на поточных линиях.Виды производственных заделов

Технологический

Транспортный

Страховой

Оборотный

Отсутствие производственного задела на одной операции может

привести к простоям рабочих и оборудования на всех последующих

операциях. Экономические потери равны такту поточной линии,

умноженному на количество отсутствующих деталей.

21.

4.Виды заделов на поточных линиях.Технологический задел – предметы труда (заготовки, детали, полуфабрикаты),

находящиеся непосредственно в процессе производства (обработки, сборки,

испытаний) на рабочих местах Zтех

Например, если принятое количество рабочих мест - 25, количество

деталей, обрабатываемых на каждой операции - 2, технологический задел

составит:

Zтех = 2 х 25 = 50 шт.

Транспортный задел - предметы труда, находящиеся в процессе перемещения

между рабочими местами с помощью транспортных устройств.

Например, если принятое количество рабочих мест - 25,

транспортный задел составит Zтр = 25 - 1 = 24 шт.

22.

4.Виды заделов на поточных линиях.Страховой (резервный) задел – количество деталей, хранящихся в

запасе, в случае остановки процесса производства из-за поломки

оборудования или несвоевременной поставки комплектующих деталей и

полуфабрикатов.

Задел создается на особо ответственных операциях или отдельных

участках поточной линии для обеспечения бесперебойной работы в течение

смены.

Например, если страховой задел принимается равным 4-х часовому выпуску,

производственная программа линии составляет 200 000 изделий в месяц (25

рабочих дней), количество смен 3, продолжительность смены 8 час,

величина страхового задела определяется следующим образом:

1) выпуск в сутки: 200 000 / 25 = 8 000 шт.

2) выпуск в смену: 8 000 / 3 = 2 667 шт.

3) страховой задел - выпуск в течение половины смены (за 4 ч):

2 667 / 8 х 4 = 1332 шт.

Общий задел поточной линии: Zо = Zтех + Zтр + Zстр = 50 + 24 + 1332 = 1406 шт.

23.

4.Виды заделов на поточных линиях.Межоперационный оборотный задел – количество деталей, которое необходимо

для обеспечения бесперебойной работы смежных рабочих мест, имеющих

различную производительность.

Оборотный задел создается, когда смежные операции поточной линии не

синхронизированы, причем продолжительность одной из этих операций

больше такта поточной линии. В этом случае на данной операции должен

находиться запас деталей, прошедших обработку по всем предшествующим

операциям.

Оборотный задел в течение смены непрерывно изменяется: от наибольшего

значения в начале смены до минимального значения, равного нулю, затем

вновь должен достигнуть максимальной величины, т.е. оборотный задел

должен постоянно пополняться перед каждой сменой или рабочим днем.

24.

РезюмеПрименение поточных методов

обеспечивает высокую степень

организации, а, следовательно, и

эффективности производства.

Очевидные преимущества поточного

производства заставляют искать

технические и организационные пути

расширения областей его

использования.

management

management