Similar presentations:

Организация поточного производства

1.

Тема 6 Организация поточного производства6.1 Типы производства, их техникоэкономические характеристики.

6.2 Методы организации производства.

6.3 Сущность поточного производства.

Поточные линии, их классификация.

6.4 Расчёт параметров поточных линий и их

организация.

6.5 Заделы в поточном производстве и их

виды.

2.

6.1 Типы производства и их техникоэкономические характеристики.• Тип производства – это совокупность

признаков,

определяющих

организационно-техническую

характеристику производственного процесса.

3.

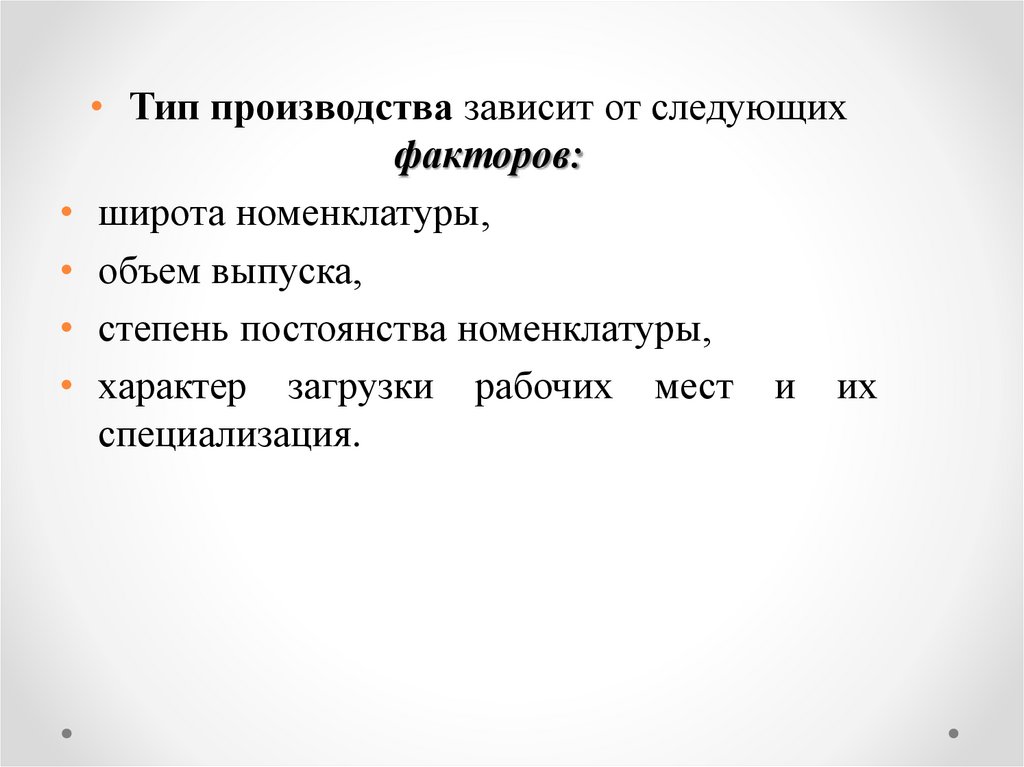

• Тип производства зависит от следующихфакторов:

• широта номенклатуры,

• объем выпуска,

• степень постоянства номенклатуры,

• характер загрузки рабочих мест и их

специализация.

4.

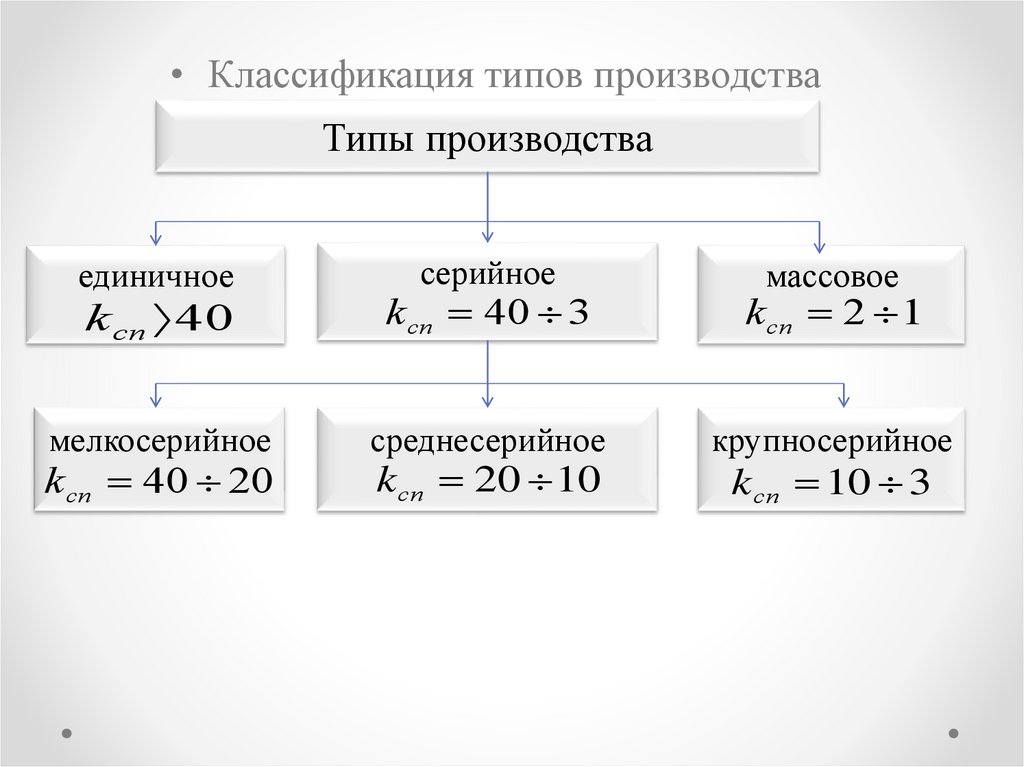

• Классификация типов производстваТипы производства

единичное

серийное

массовое

k сп 40

k сп 40 3

k сп 2 1

мелкосерийное

среднесерийное

крупносерийное

k сп 40 20

k сп 20 10

k сп 10 3

5.

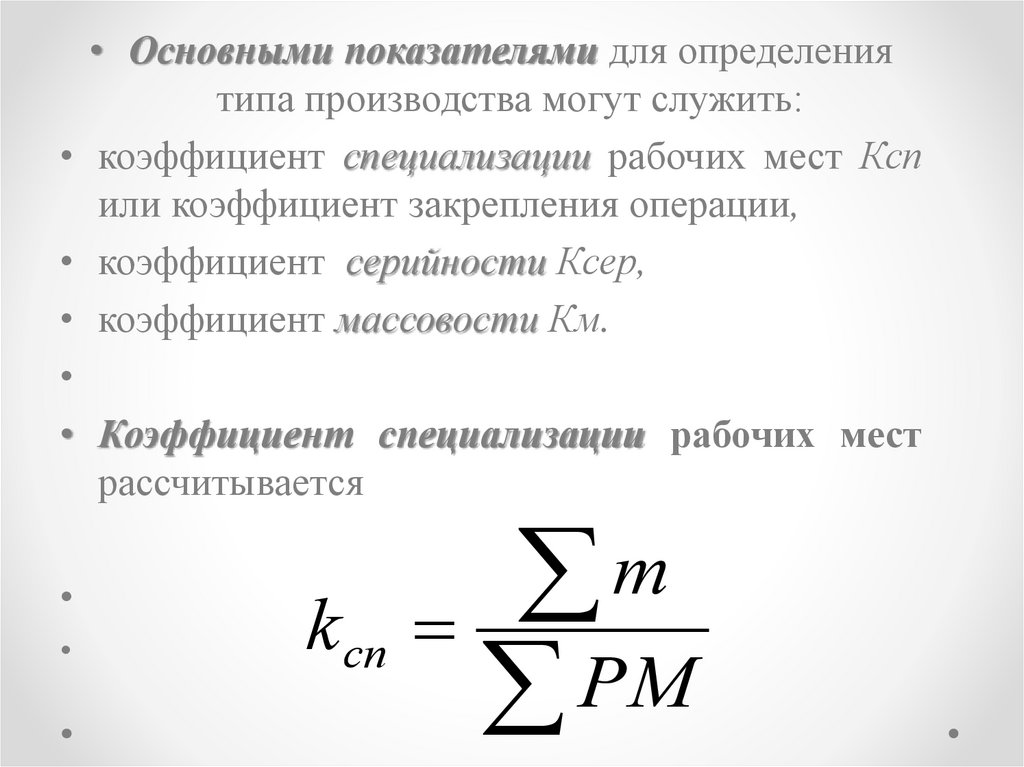

• Основными показателями для определениятипа производства могут служить:

• коэффициент специализации рабочих мест Ксп

или коэффициент закрепления операции,

• коэффициент серийности Ксер,

• коэффициент массовости Км.

• Коэффициент специализации рабочих мест

рассчитывается

m

k

РМ

сп

6.

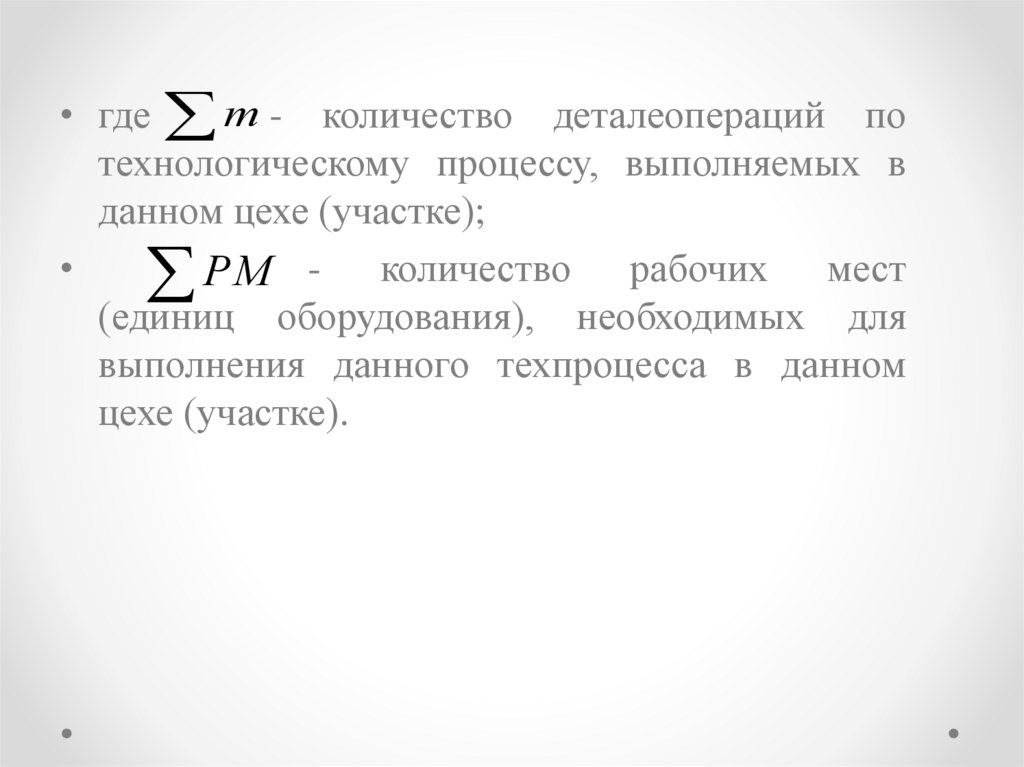

• где m - количество деталеопераций потехнологическому процессу, выполняемых в

данном цехе (участке);

РМ - количество рабочих мест

(единиц оборудования), необходимых для

выполнения данного техпроцесса в данном

цехе (участке).

7.

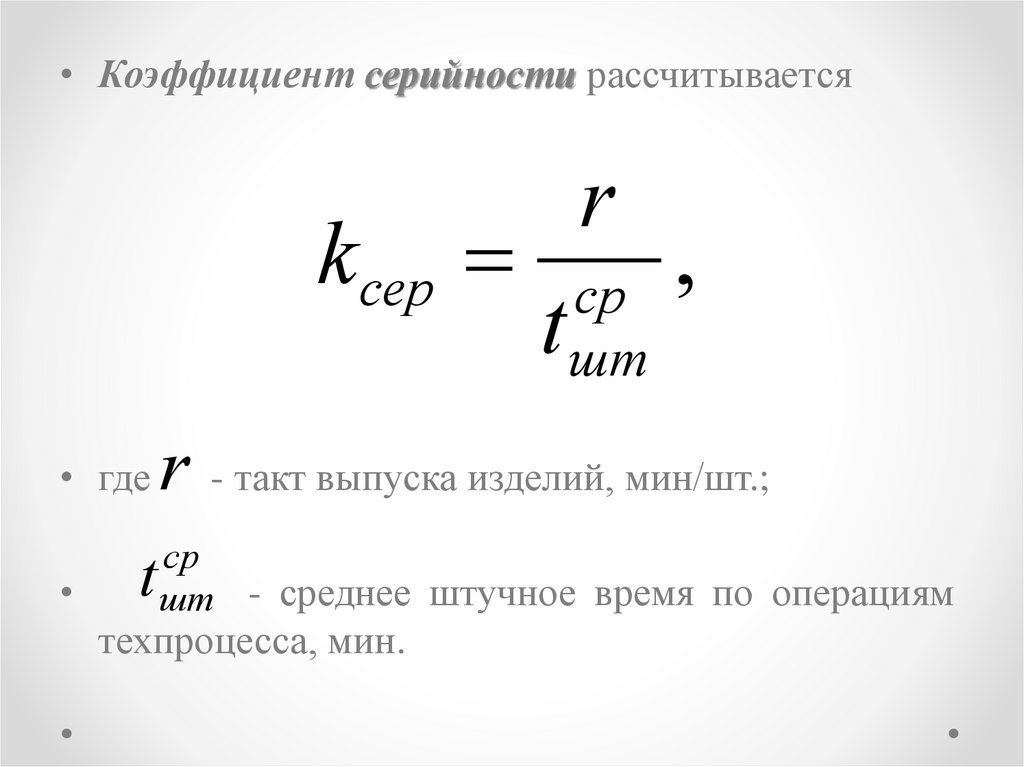

• Коэффициент серийности рассчитываетсяr

kсер ср ,

tшт

• где

t

r - такт выпуска изделий, мин/шт.;

ср

шт - среднее штучное время по операциям

техпроцесса, мин.

8.

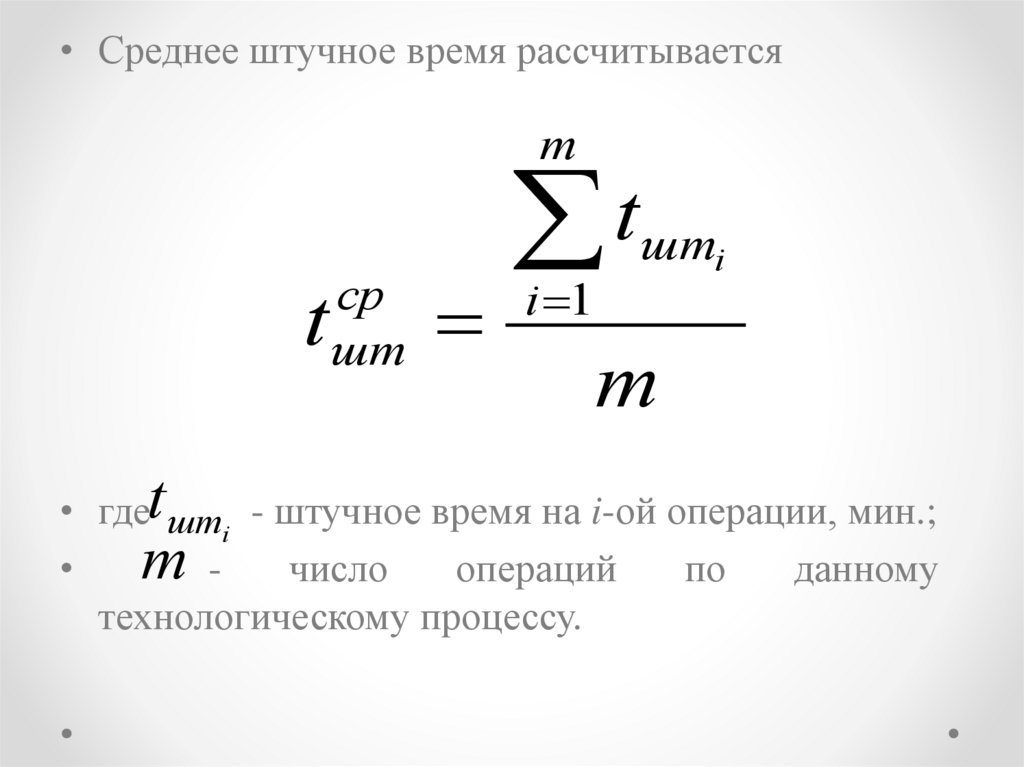

• Среднее штучное время рассчитываетсяm

t

ср

шт

t

i 1

штi

m

• гдеt штi - штучное время на i-ой операции, мин.;

m - число операций по данному

технологическому процессу.

9.

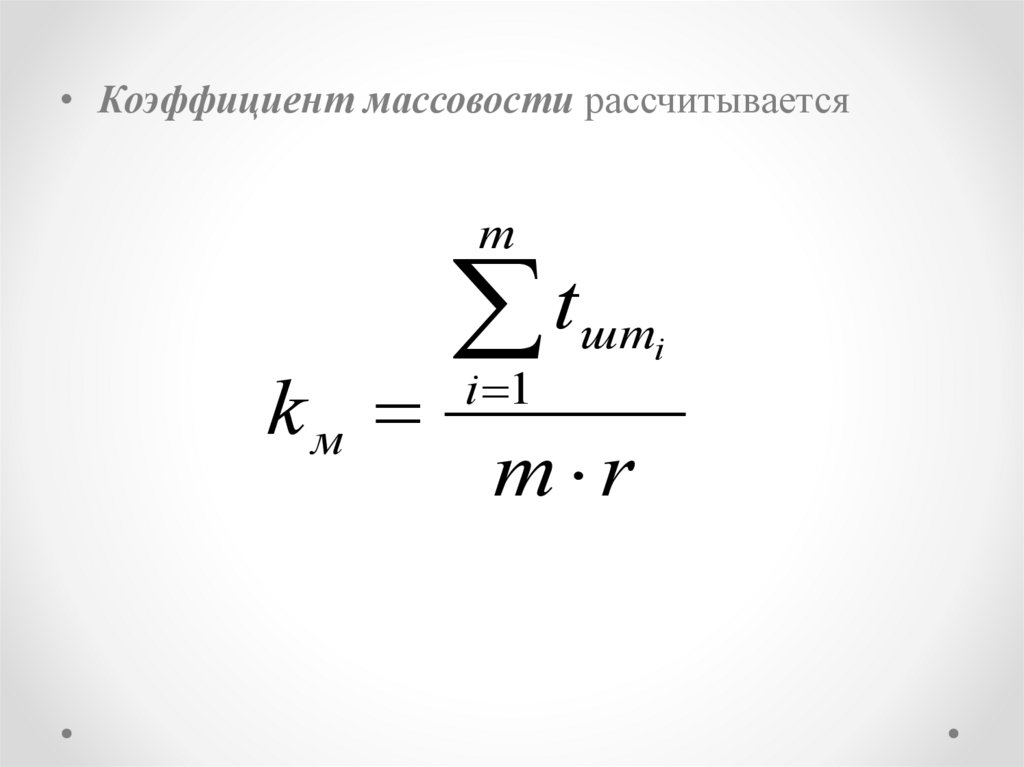

• Коэффициент массовости рассчитываетсяm

kм

t

штi

i 1

m r

10.

Каждомутипу

производства

соответствует:

Величина указанных коэффициентов;

Технология и формы организации

производства;

Вид используемого оборудования;

Движение предметов труда;

Производственная структура и др. особенности.

11.

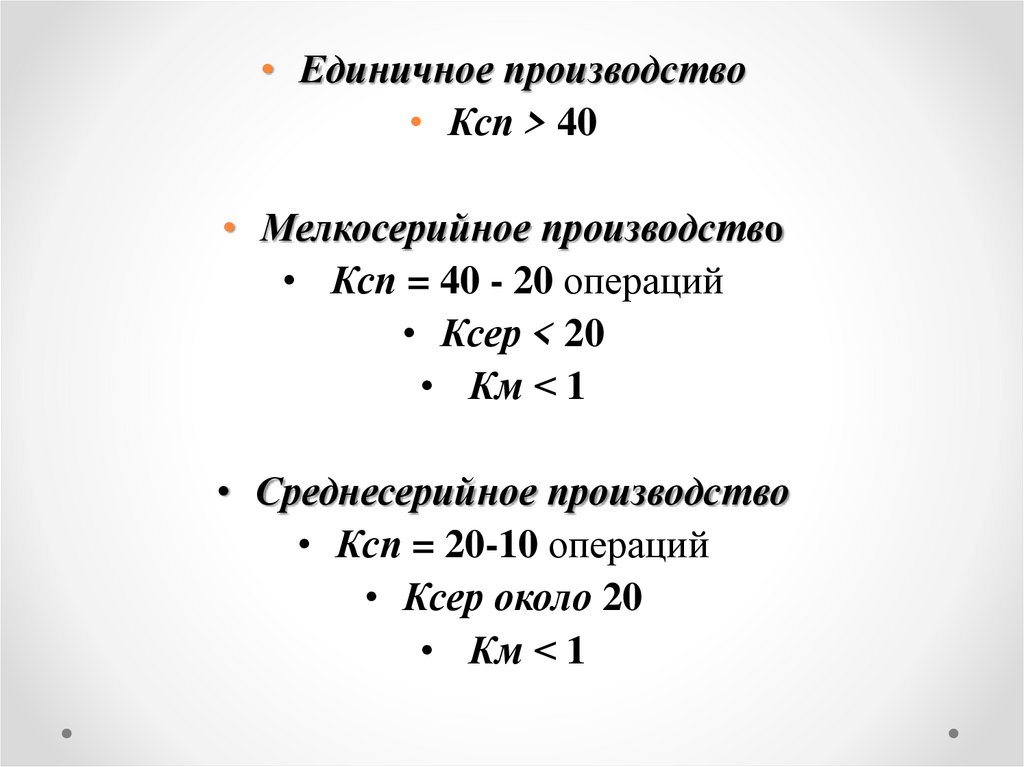

• Единичное производство• Ксп > 40

• Мелкосерийное производство

• Ксп = 40 - 20 операций

• Ксер < 20

• Км < 1

• Среднесерийное производство

• Ксп = 20-10 операций

• Ксер около 20

• Км < 1

12.

• Крупносерийное производство• Ксп = 10 - 3 операций

• Ксер = 10

• Км < 1

• Массовое производство

• Ксп =2-1

• Ксер < 2

• Км < или = 1

13.

• Единичноепроизводство

характеризуется

широкой номенклатурой изделий, выпуском

малых объемов одинаковых изделий, повторное

изготовление которых, как правило, не предусматривается.

• Ксп > 40 деталеопераций на одно рабочее место.

• Универсальное оборудование и в основном

последовательный вид движения партий

деталей по операциям, поэтому относительно

высокий уровень себестоимости продукции,

ниже производительность труда и др.

• Сложная

производственная

структура

предприятия, цеха специализированы по

технологическому принципу.

14.

• Серийное производство специализируется наизготовлении ограниченной номенклатуры

изделий сравнительно большими объемами и

повторяющимися через определенное время

партиями

(сериями).

Это

позволяет

организовать ритмичный выпуск продукции.

15.

• Мелкосерийноепроизводство

тяготеет

к

единичному: изделия выпускаются малыми

сериями широкой номенклатуры, повторяемость

изделий

в

программе

предприятия

либо

отсутствует, либо нерегулярна, а размеры серий

неустойчивы; предприятие все время осваивает

новые изделия и прекращает выпуск ранее

освоенных.

• За рабочими местами закреплена широкая

номенклатура операций, Ксп = 40 - 20 операций,

Ксер - менее 20; Км < 1. Оборудование, виды

движений,

формы

специализации

и

производственная структура те же, что и при

единичном производстве.

16.

• Среднесерийное производство: выпуск изделийпроизводится довольно крупными сериями

ограниченной

номенклатуры;

серии

повторяются с известной регулярностью по

периоду запуска и числу изделий в партии;

годичная номенклатура все же шире, чем

номенклатура выпуска в каждом месяце.

• За рабочими местами закреплена более узкая

номенклатура операций, Ксп = 20-10 операций,

Ксер - около 20,

Км < 1. Оборудование

универсальное и специальное, вид движения

предметов

труда

параллельно-последовательный, выше производительность труда,

ниже себестоимость продукции.

17.

• Крупносерийноепроизводство

тяготеет

к

массовому. Изделия производятся крупными

сериями ограниченной номенклатуры, а основные

или важнейшие выпускаются постоянно

и

непрерывно.

• Рабочие места имеют более узкую специализацию,

Ксп = 10 - 3 операций, Ксер = 10, Км < 1.

• Оборудование преимущественно специальное,

виды движений предметов труда - параллельнопоследовательный и параллельный.

• Предприятия имеют простую производственную

структуру: обрабатывающие и сборочные цеха

специализированы по предметному принципу, а

заготовительные

по

технологическому.

Повышается производительность труда, снижается

себестоимость продукции и др.

18.

• Массовое производство характеризуется выпускомузкой номенклатуры изделий в течение

длительного периода времени, большим объемом,

стабильной повторяемостью.

• Узкая номенклатура операций, Ксп =2-1, Ксер < 2,

Км < или = 1.

• Все изделия изготавливаются одновременно и

параллельно. Число наименований изделий в

годовой и месячной программах совпадают.

Оборудование специальное, вид движения параллельный.

• Цеха и участки специализированы преимущественно по предметному признаку. Предприятия

имеют простую производственную структуру.

• Обеспечивает

наиболее

высокий

уровень

производительности труда и самую низкую

себестоимость.

19.

• Сравнительная технико-экономическая характеристикатипов производства

Параметр

Единичное

Тип производства

Серийное

Массовое

Номенклатура

продукции

«Широкая» (неограниченная)

Ограниченная сериями

«Узкая» (один или

несколько видов)

Постоянство

номенклатуры

продукции

Нe повторяется

Периодически

повторяется

Постоянный выпуск

одинаковых изделий

Специализация рабочих

мест

Разные операции

Периодически

повторяющиеся операции

Одна постоянно

повторяющаяся

операция

Тип оборудования

Универсальное

Специализированное

Специальное

Расположение

оборудования

Технологический

принцип

Предметнотехнологический

принцип

Предметный

принцип

Оснастка

Универсальная

Унифицированная

Специальная

Квалификация

рабочих

Высокая

Средняя

Низкая

Себестоимость единицы

продукции

Высокая

Средняя

Низкая

20.

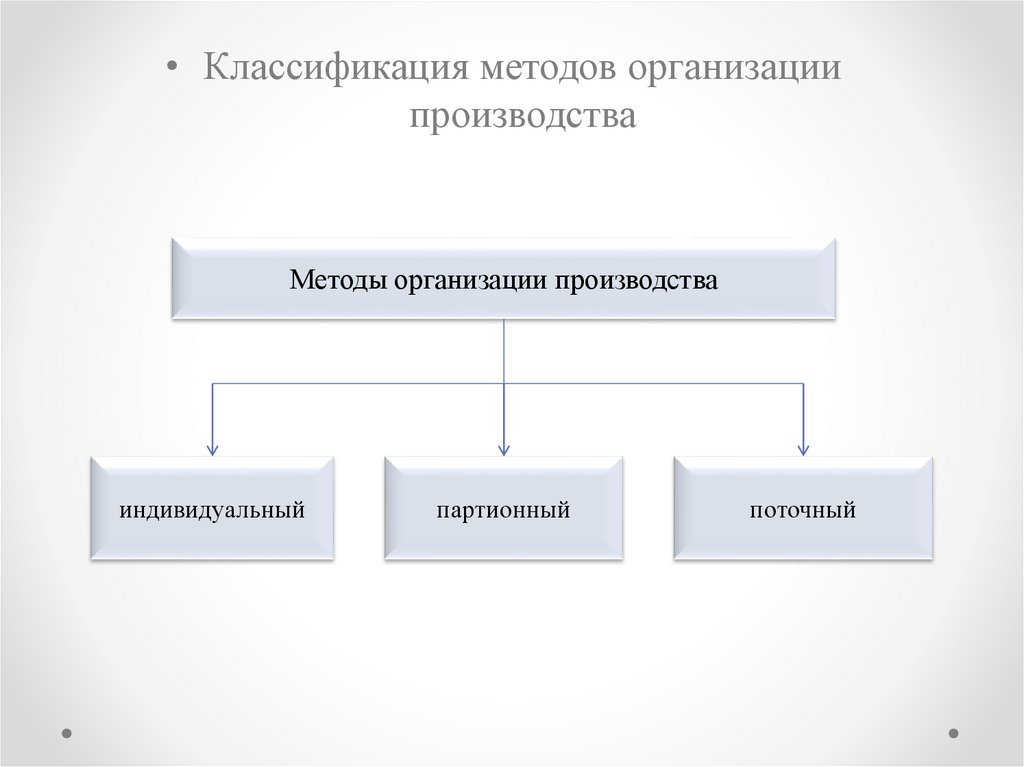

6.2 Методы организациипроизводства

• Правильное определение типа производства

позволяет выбрать эффективный метод его

организации, т.е.

как эффективнее

осуществить производственный процесс.

• Метод организации производства - это

совокупность приёмов и средств реализации

производственного процесса.

21.

• Классификация методов организациипроизводства

Методы организации производства

индивидуальный

партионный

поточный

22.

• 1) Для единичного и мелкосерийного типовпроизводства

характерен

индивидуальный

(единичный) метод организации производства с

использование метода групповой технологии.

• Индивидуальному методу характерны:

• большое

разнообразие

изготавливаемой

продукции;

• - преобладание технологической специализации

рабочих мест

и отсутствие постоянного

закрепления

за

ними

определённых

деталеопераций;

23.

• - большой удельный вес нестандартных,оригинальных деталей и узлов;

• - разработка укрупнённых технологических

процессов (наименование операций, группы

оборудования и укрупнённые нормы времени,

детализация

технологических

операций

осуществляется в цехах мастерами и рабочими);

• - применение универсального оборудования и

приспособлений;

• - относительно большой вес ручных, сборочных

и доводочных операций;

• - преобладание рабочих-универсалов высокой

квалификации.

24.

• 2) Для среднесерийного - партионный метод,с использованием как группового метода, так и

элементов поточного.

• Партионный

метод

организации

производства - это когда запуск в

производство деталей и узлов осуществляется

партиями

определённого

размера

при

определённом устойчивом чередовании их во

времени. Это организует ритмичный выпуск

продукции.

25.

• В мелко- и среднесерийном производствахприменяется метод групповой технологии.

Он особенно эффективен в мелкосерийном

производстве.

• Сущность группового метода – разработка

групповых

процессов

и

изготовление

групповой оснастки.

• Для этого все детали группируются по

признаку конструктивного и технологического

сходства,

потребного

технологического

оборудования и технологической оснастки.

26.

• Из каждой группы выделяется наиболее сложнаядеталь, имеющая присущие остальным деталям

конструктивные и технологические элементы.

• Если в группе нельзя выделить такую деталь, то на

базе имеющихся проектируется комплексная

сложная деталь, по которой проектируется

оснастка, подбирается оборудование.

• Групповая технология

и последовательность

операций проектируются с расчётом, чтобы

обеспечивалось изготовление любой детали

данной группы.

27.

• 3) Для крупносерийного и массового типапроизводства характерен поточный метод

организации производства.

• При поточном методе производственный

процесс организуется в строгом соответствии с

основными

принципами

рациональной

организации

производственного

процесса:

специализацией,

прямоточностью,

пропорциональностью, ритмичностью и т.д.

• Он обеспечивает наиболее полное использование

материалов и оборудования, наиболее высокий

уровень производительности труда и самую

низкую себестоимость.

28.

• Сравнительная характеристика типов и методов организациипроизводства

Признаки

№

Тип производства

серийное

единичное

п/п

массовое

Метод организации

индивидуальный

партионный

поточный

1

Характеристика

выпускаемой продукции

Большое разнообразие

выпускаемой

продукции

(отдельные заказы)

Большая номенклатура продукции,

выпускаемой в значительном

количестве

Небольшая номенклатура продукции в

больших количествах

2

Повторяемость продукции

Не повторяется

Устойчивое чередование во времени

Стабильный выпуск

3

Характеристика работ и

рабочих мест

Разнообразие работ, отсутствие

закрепления за рабочими

местами определенных

деталеопераций

За рабочими закреплены

деталеоперации

Специализация рабочих мест на выполнении 1-3-х постоянно закрепленных

операций

4

Характеристика

Укрупненный, применяются

технологических процессов маршрутные карты, большой

удельный вес ручных и доводочных работ

Более детальная технология,

сокращение ручных и доводочных

работ

Подетальная, пооперационная технология,

доведенная до трудоприемов

5

Характеристика

оборудования

Характеристика

деталей

Характеристика

производственного цикла

Квалификация рабочих

Наряду с универсальным —

Специализированное оборудование и

специализированное

оснастка

Увеличение удельного веса

Унифицированные взаимозаменяемые

стандартных нормализованных деталей детали

Сокращение длительности

Длительность минимальная

6

7

8

Универсальное (для широкого

перечня деталей)

Оригинальные

Большая длительность

Высокая,

рабочиеуниверсалы

Децентрализованное

Средняя

Средняя

Централизованное

Централизация более глубокая

Снижение материалоемкости,

трудоемкости и себестоимости, повышение производительности труда

Низкая материалоемкость,

трудоемкость и себестоимость, высокая производительность труда

9

Характеристика

оперативного руководства

10

Эффективность

производства

Высокая материалоемкость,

трудоемкость и себестоимость

продукции, низкая производительность труда

11

Условное деление

предприятий по производству

Тяжелое, транспортное,

Станкостроительные заводы

энергетическое машиностроение, самолетостроение;

опытное, экспериментальное

производство

Автомобильные заводы

29.

• Поточное производство в максимальной степениреализует

основные

принципы

организации

производственных процессов:

• 1) принцип прямоточности

2) принцип специализации

3) принцип непрерывности

4) принцип параллельности

5) принцип ритмичности

6) принцип пропорциональности

7) и др.

30.

6.3 Сущность поточного производства.Поточные линии, их классификация.

• Поточное

производство

наиболее

эффективный метод организации производственных процессов, основанных на ритмичной

повторяемости согласованных во времени

основных

и

вспомогательных

операций,

выполняемых на специализированных рабочих

местах, расположенных в последовательности

технологического процесса.

31.

• Поточноепроизводство

(ПотПр)

характеризуется

следующими

основными

особенностями:

• 1) на ПотПр может быть переведено изготовление

одного изделия определённого наименования или

нескольких изделий. В большинстве случаев

изготовление изделий осуществляется партиями.

• 2) партия изделий формируется с учётом типового

техпроцесса и их конструктивных особенностей.

• 3) процесс изготовления осуществляется строго

последовательно, по прямоточному принципу. Без

возвратов.

32.

• 4) выполнение всех операций осуществляется ыопределённый интервал времени.

• 5) в большинстве своём в таком производстве

используется специальное и специализированное

оборудование.

• 6) за каждым рабочим местом, а следовательно, и

за рабочим закрепляется определённая операция.

• 7) перемещение предметов труда в большинстве

случаев

осуществляется

специальными

транспортными устройствами.

33.

• 8) поскольку рабочий в таком производствеспециализируется на выполнении только лишь

определённой операции (элемента операции),

уровень его квалификации невысокий, хотя не

исключена возможность владения несколькими

специальностями.

• 9) в ряде случаев требуется особый режим работы.

• 10)

используемое

в

таком

производстве

оборудование

должно

иметь

высокую

эксплуатационную готовность.

34.

• Первым и основным звеном ПотПр является ПЛ.• Поточная линия это совокупность

специализированных

рабочих

мест,

предназначенных для обработки или сборки

конструктивно-технологически

однородных

предметов

труда

одного

или

нескольких

наименований.

35.

• ПЛмогут быть организованы в условиях

серийного

и

массового

производства

в

разнообразных видах в зависимости от тех или

иных конкретных условий.

36.

Планировки поточных линий• В зависимости от конструкций

производственных зданий, видов

выпускаемых изделий и

используемого оборудования

разрабатываются планировки

овальных, Т- и П-образных,

круговых поточных линий.

37.

• Классификация поточных линий:• 1 По степени специализации :

• 1.1) однопредметные ПЛ, как правило, являются

постоянно-поточными, для которых характерны:

• а) производство одного вида продукции в течение

длительного периода времени до смены объекта

производства на предприятии;

• б)

постоянно

действующий,

несменяемый

технологический процесс;

• в) большой масштаб производства однотипной

продукции.

38.

• 1.2) многопредметные ПЛ создаются в тех случаях, когда программа выпуска продукции одноговида не обеспечивает достаточной загрузки

комплекта оборудования линии.

• Одновременно

или

последовательно

изготавливаются изделия различных типоразмеров

(наименований), сходных по конструкции или

технологии.

39.

• 2) В зависимости от метода чередованияобъекта производства многопредметные линии

подразделяются на:

• 2.1) переменно-поточные - это линии, на

которых

обрабатывается

несколько

конструктивно-однотипных

изделий

разного

наименования, обработка ведется поочередно

через определенный интервал времени с

переналадкой рабочих мест (оборудования) или

без их переналадки.

40.

• 2.2) групповые - это линии, на которыхобрабатывается

несколько

изделий

разных

наименований по групповой технологии и с

использованием групповой оснастки либо одновременно, либо поочередно, но без переналадки

оборудования (рабочих мест).

• 3)По степени непрерывности ТП:

• 3.1) непрерывно-поточные линии (могут быть однои многопредметные) - предметы труда с операции на

операцию передаются непрерывно поштучно или небольшими транспортными партиями с помощью

механизированных

или

автоматизированных

транспортных средств (конвейеров) через одинаковый

промежуток времени, равный такту или ритму потока.

41.

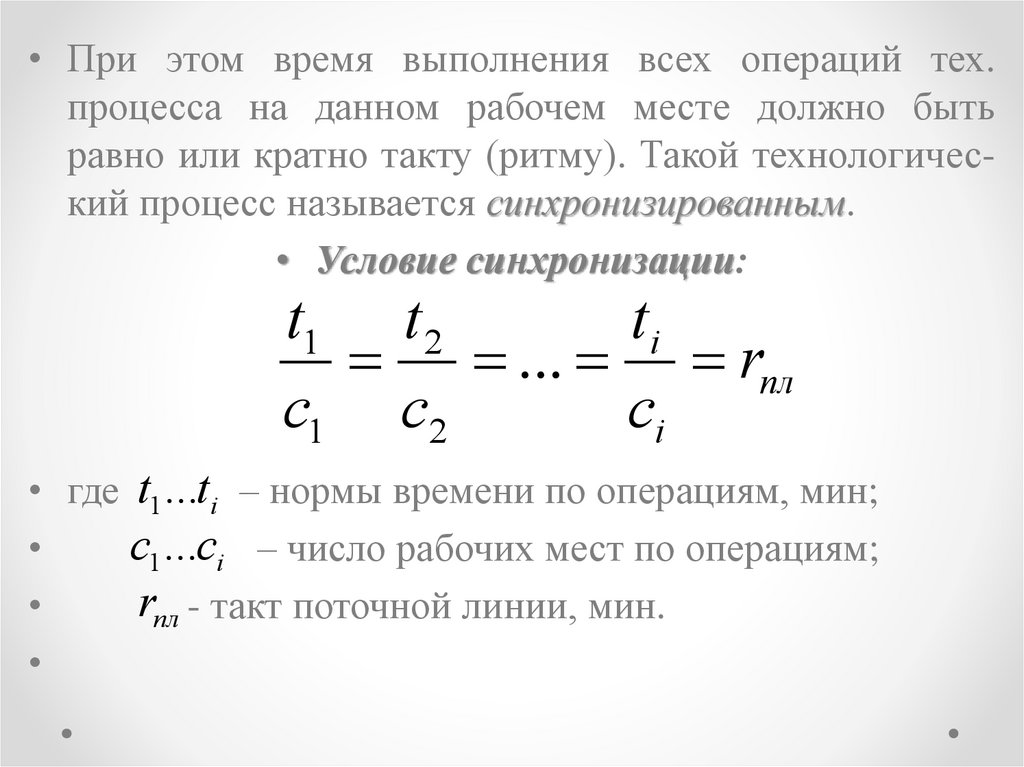

• При этом время выполнения всех операций тех.процесса на данном рабочем месте должно быть

равно или кратно такту (ритму). Такой технологический процесс называется синхронизированным.

• Условие синхронизации:

ti

t1 t 2

... rпл

c1 c2

ci

• где t1...ti – нормы времени по операциям, мин;

c1...ci – число рабочих мест по операциям;

rпл - такт поточной линии, мин.

42.

• 3.2) прерывно-поточные (могут быть одно- имногопредметные)

создаются,

когда

отсутствует

равенство

или

кратность

длительности операций такту и полная

непрерывность производственного процесса не

достигается. Для поддержания беспрерывности

процесса на наиболее трудоемких операциях

создаются межоперационные оборотные заделы.

• 4) и другие признаки.

43.

6.4 Расчёт параметров поточных линий и ихорганизация.

• Исходными данными для расчета поточной линии

являются:

• 1) действительный фонд времени работы линии (за

сутки, смену) с учётом регламентированных

перерывов Фд , ч;

• 2) программа выпуска изделий в натуральном

выражении за тот же период времени N , шт;

• 3) нормы времени по операциям ti , мин.

44.

• Расчёт параметров ПЛ:• 1) основным расчетным параметром ПЛ является

• такт потока (выпуска) — интервал времени, через

который периодически производится выпуск изделий

или

заготовок

определенного

наименования,

типоразмера и исполнения, т.е. это среднее расчетное

время, по истечении которого в поток запускается,

или с потока выпускается одно изделие.

Фд 60

r

N

45.

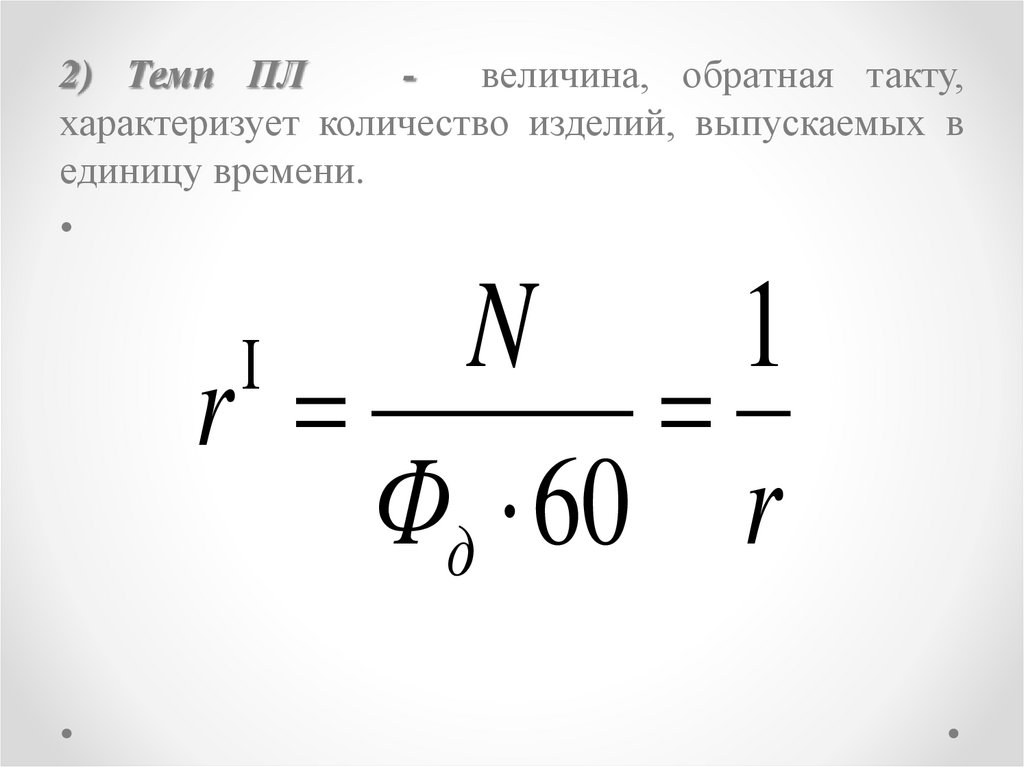

2) Темп ПЛвеличина, обратная такту,

характеризует количество изделий, выпускаемых в

единицу времени.

N

1

r

Фд 60 r

46.

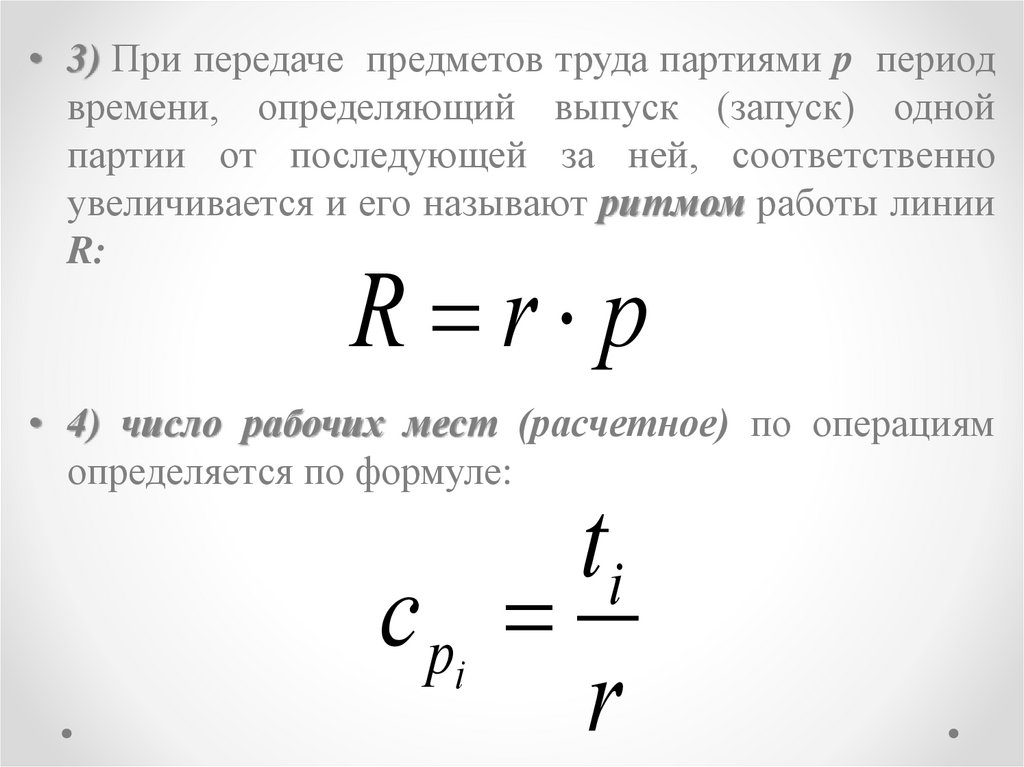

• 3) При передаче предметов труда партиями p периодвремени, определяющий выпуск (запуск) одной

партии от последующей за ней, соответственно

увеличивается и его называют ритмом работы линии

R:

R r p

• 4) число рабочих мест (расчетное) по операциям

определяется по формуле:

ti

c рi

r

47.

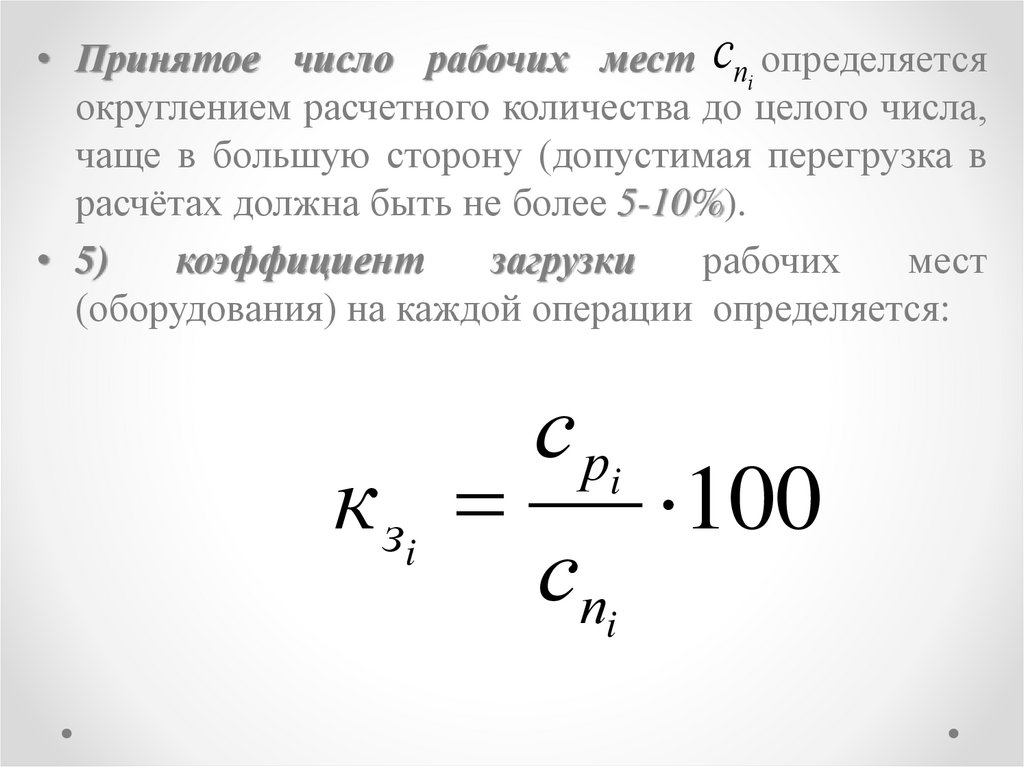

• Принятое число рабочих мест спi определяетсяокруглением расчетного количества до целого числа,

чаще в большую сторону (допустимая перегрузка в

расчётах должна быть не более 5-10%).

• 5)

коэффициент

загрузки

рабочих

мест

(оборудования) на каждой операции определяется:

к зi

с рi

спi

100

48.

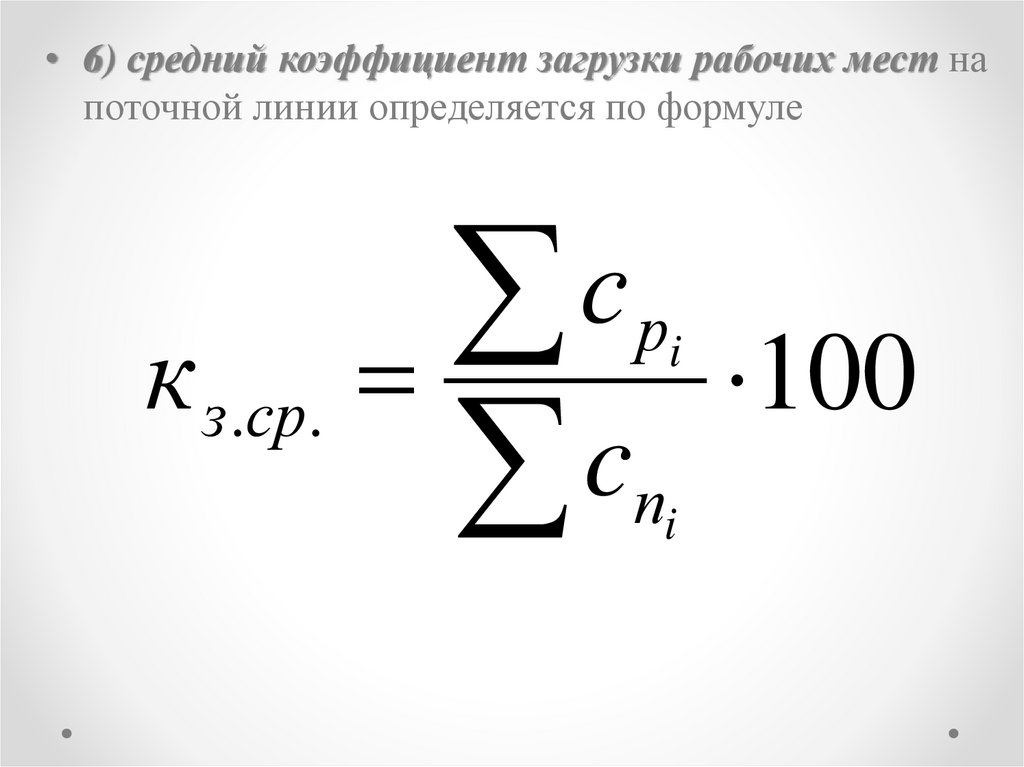

• 6) средний коэффициент загрузки рабочих мест напоточной линии определяется по формуле

к з.ср.

с

рi

c

пi

100

49.

• 7) скорость движения конвейера поточной линииопределяется:

l

v

r

• где l - шаг конвейера, т.е. расстояние между

центрами двух смежных рабочих мест или

обрабатываемых изделий, м.

50.

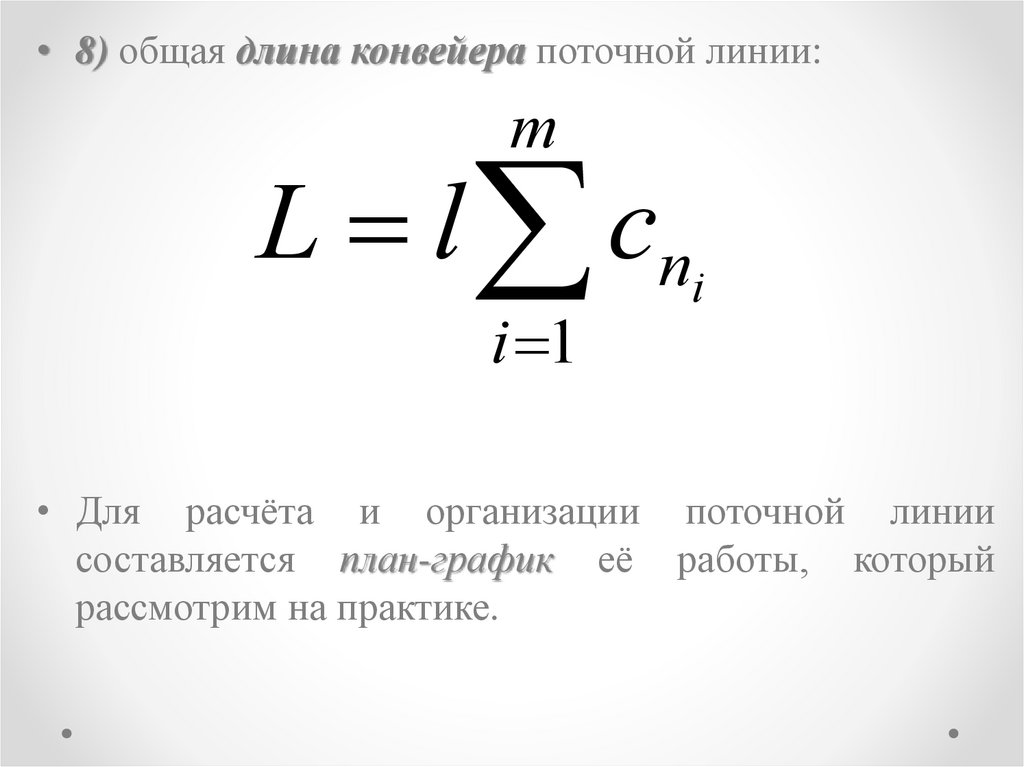

• 8) общая длина конвейера поточной линии:m

L l cпi

i 1

• Для расчёта и организации поточной линии

составляется план-график её работы, который

рассмотрим на практике.

51.

6.5 Заделы в поточном производстве и ихвиды

• При передаче предметов труда с одной операции на

другую на рабочих местах поточных линий

создаются

• заделы — совокупность предметов труда (заготовок,

полуфабрикатов, деталей и т.д.), находящихся на разных стадиях производственного процесса и

предназначенных для обеспечения бесперебойной

работы линии.

52.

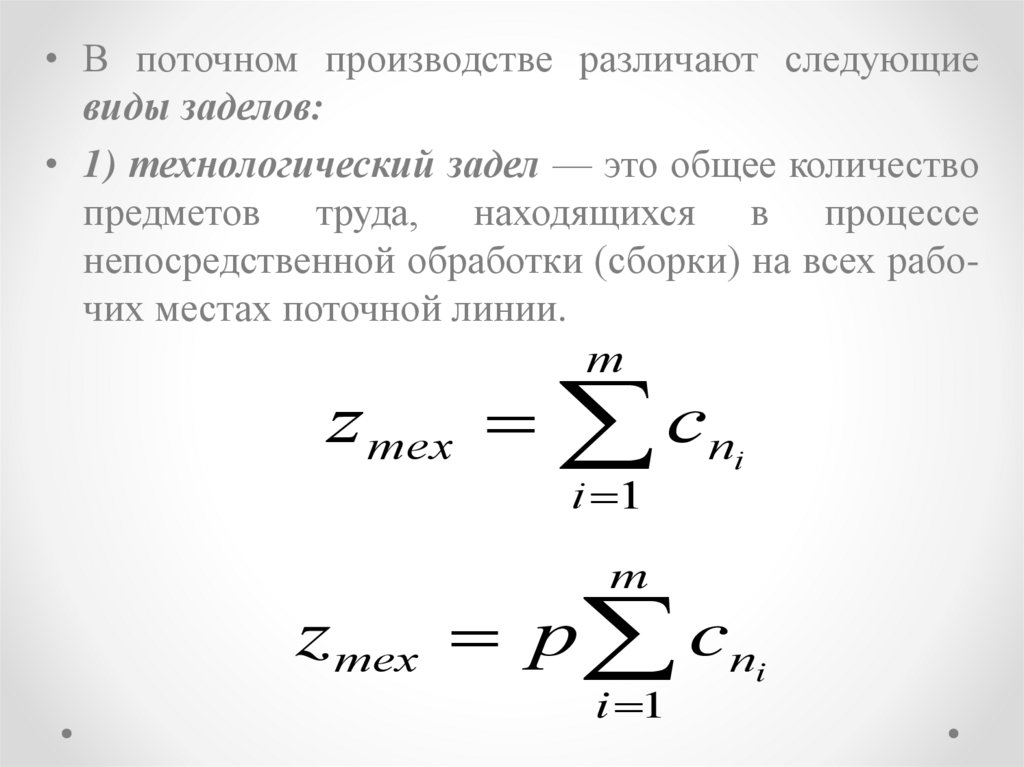

• В поточном производстве различают следующиевиды заделов:

• 1) технологический задел — это общее количество

предметов труда, находящихся в процессе

непосредственной обработки (сборки) на всех рабочих местах поточной линии.

m

z тех cпi

i 1

m

z тех р cпi

i 1

53.

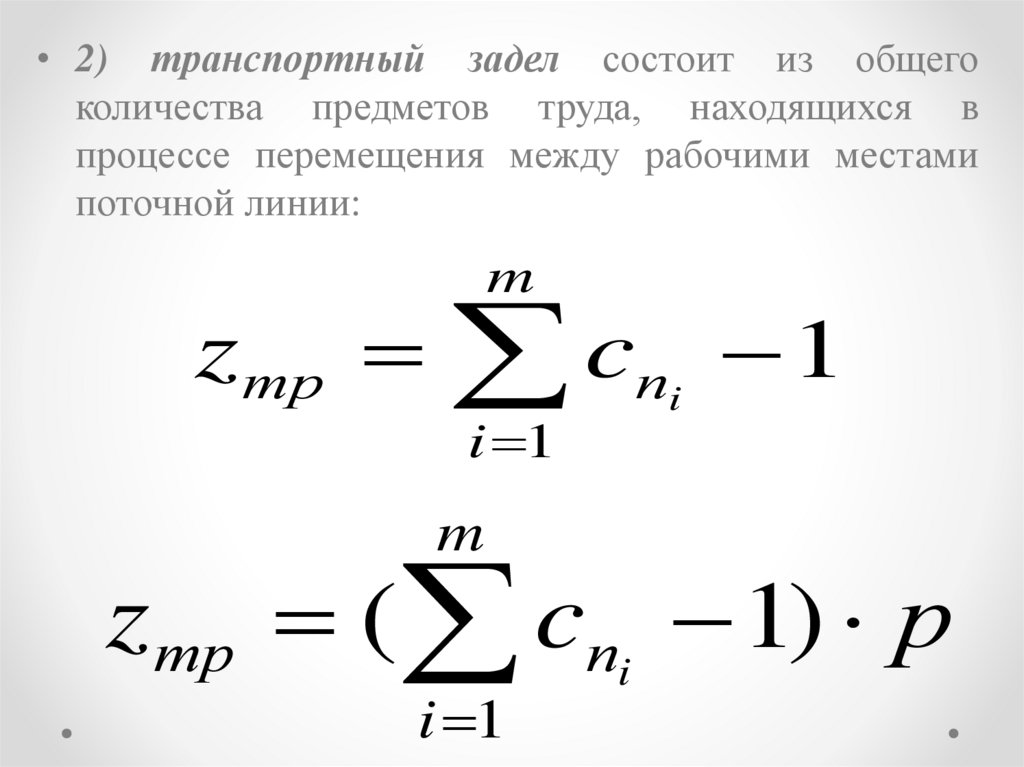

• 2) транспортный задел состоит из общегоколичества предметов труда, находящихся в

процессе перемещения между рабочими местами

поточной линии:

m

z тр cпi 1

i 1

m

z тр ( cпi 1) р

i 1

54.

• 3) страховой задел создается для компенсацииразличного рода перебоев и отклонений от такта

работы ПЛ (например, смена инструмента, выход

из строя оборудования и др.). Величина этого

задела устанавливается на срок ликвидации этих

перебоев.

• z стр 4 5% от

сменного

задания

выпуска.

55.

• 4) Оборотный межоперационныйзадел

образуется на прямоточных (прерывно-поточных)

линиях, когда смежные операции имеют

различную по величине производительность и

для рабочих устанавливается различный режим

работы на этих операциях.

• Оборотный межоперационный задел – это

разность по производительности на смежных

операциях.

56.

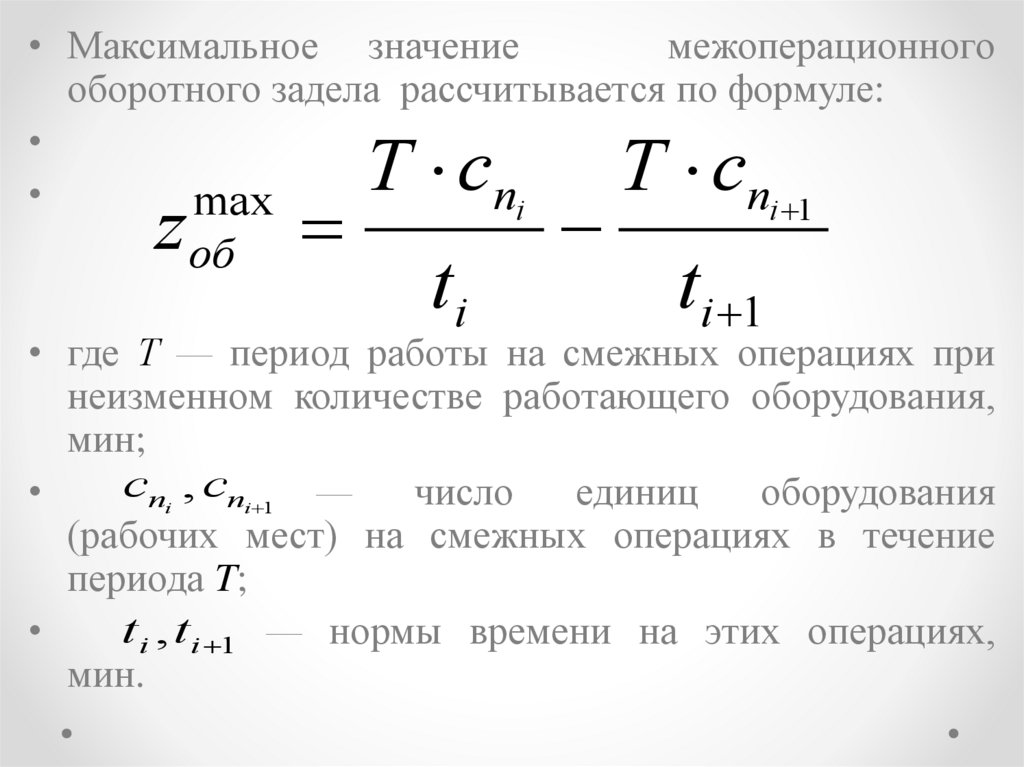

• Максимальное значениемежоперационного

оборотного задела рассчитывается по формуле:

пi 1

пi

max

zоб

T c

ti

T c

ti 1

• где Т — период работы на смежных операциях при

неизменном количестве работающего оборудования,

мин;

cпi , спi 1 —

число

единиц

оборудования

(рабочих мест) на смежных операциях в течение

периода T;

ti , ti 1 — нормы времени на этих операциях,

мин.

57.

• Оборотный задел со знаком «+» за расчетныйпериод Т свидетельствует о том, что предыдущая

операция производительнее следующей.

• Со знаком «-» означает, что следующая операция

производительнее предыдущей, т.е. предыдущая

выдает меньше изделий, чем их необходимо для

непрерывной работы станков на следующей.

• В сумме межоперационные оборотные заделы на

смежных операциях должны давать «0».

58.

• Для минимизации величины Z обдолжен быть

установлен продуманный режим работы станков на

линии на основе графика-регламента, построенного

на определённый период (час, полсмены, смену).

• Особое внимание при разработке графикарегламента должно быть уделено выбору периода

оборота (обслуживания) линии.

• Периодом оборота (обслуживания) линии

называется промежуток времени, в течение

которого достигается равенство выпуска деталей

по всем операциям линии, а рабочий завершает

полный цикл обслуживания закреплённых за ним

станков.

management

management