Similar presentations:

Логистика управления запасами. Лекция 6

1.

Дальневосточный федеральный университетДепартамент прикладной экономики

ЛОГИСТИКА УПРАВЛЕНИЯ ЗАПАСАМИ

Лекция 6

к.т.н. доцент

2021 г.

Животов В.А.

2.

VIII. Логистика управления запасами1. Предназначение и механизм образования запасов

- одной стороны, дефицит сырья или готовой продукции может привести к

большим убыткам на производстве или потере доли рынка,

-с другой - перенасыщение складов запасами приводит к их моральному

устареванию, порче, а также к неэффективному вложению оборотных средств

предприятия (на производственных предприятиях с неэффективным управлением

запасами может быть заморожено до 80% оборотных средств).

Основная роль товарных запасов – обеспечение непрерывности процесса

воспроизводства, а также реализация прибавочной стоимости.

Общая схема образования товарных запасов:

Скорость поступления воды в резервуар соответствует интенсивности снабжения, а уровень

расхода воды с- интенсивности спроса. Вода в резервуаре обеспечивает непрерывность

потребления даже в случае колебаний уровня снабжения и представляет буфер между

поступлением и расходованием. Аналогично, запас выполняет буферную функцию для

обеспечения непрерывности воспроизводства торгового предприятия.

3.

Причины, обусловливающие необходимость наличия запасовСуществование хотя бы одного из следующих факторов приводит к

необходимости иметь запасы:

-колебание спроса на товары;

-колебание сроков поставки товаров с предприятия;

-определенные условия, требующие закупки продукции партиями;

- наличие некоторых издержек, связанных с дефицитом

(отсутствием запаса) или запаздыванием доставки.

В большинстве ситуаций, возникающих в торговой деятельности,

наблюдается совместное появление этих факторов. Очевидно, что лишь в

исключительно редких случаях предприятие сможет работать при

отсутствии запасов.

Предприятие вынуждено создавать запасы, так как в противном случае

увеличатся издержки или уменьшится прибыль, то есть в конечном счёте

запасы обеспечивают получение прибыли.

4.

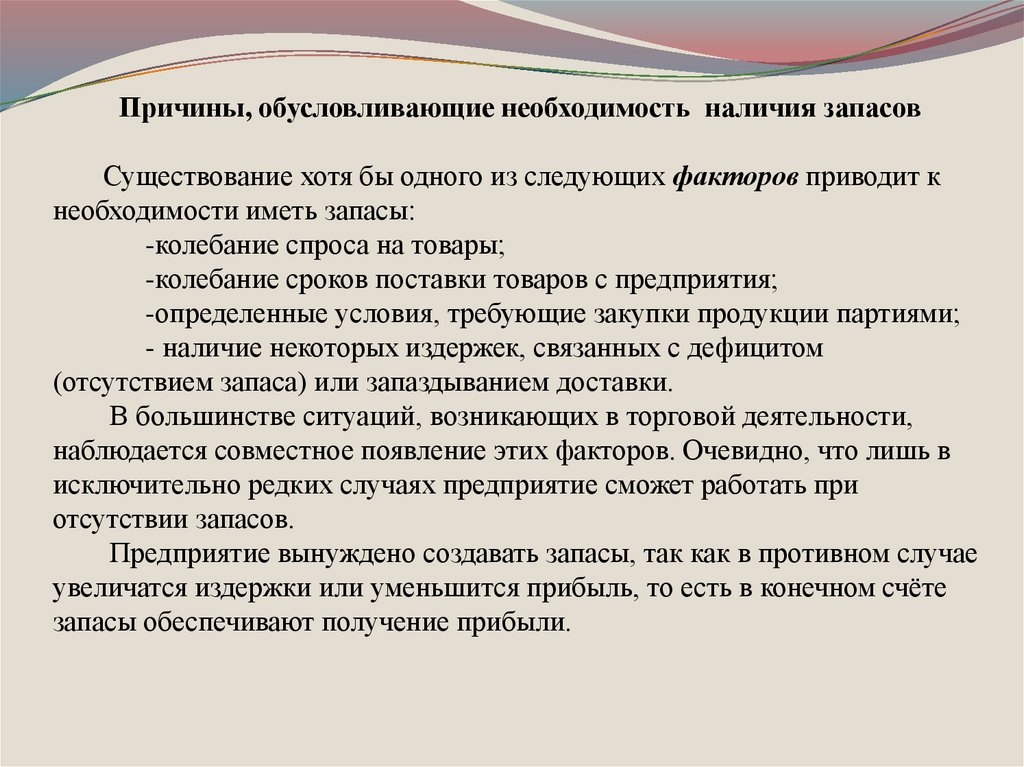

Место логистики запасов в логистической системеЗапасы присутствуют на всем протяжении логистической цепочки

Осуществляя свои функции, они обеспечивают надежное функционирование

логистической системы.

Задачей управления запасами является оптимизация объемов, ассортимента и

мест размещения запасов.

5.

Преимущества и недостатки наличия запасов у предприятияЦель запасов - обеспечение бесперебойного производства ( снабжения –для

торгово-посреднических фирм ) в нужном количестве и в установленные сроки

и достижение на основе этого полной реализации выпуска при минимальных

расходах на содержание запасов , нахождение оптимального соотношения

между издержками и выгодами

6.

2. Терминология логистики управления запасамиЗапасы - материальные ценности, ожидающие производственного или личного

потребления, форма существования материального потока, имеющая место в

определенное время в определенном месте.

Политика управления запасами - что закупать, когда, в каких объемах, политика

распределения продукции между распределительными центрами.

Материально-производственные запасы в самом общем виде классифицируются

по трем видам

-производственные запасы;

-незавершенное производство;

-готовая продукция.

Производственные запасы: запасы, находящиеся на предприятиях всех отраслей

сферы материального производства, предназначенные для производственного

потребления. Цель создания производственных запасов – обеспечить бесперебойность

производственного процесса (запасы сырья и материалов, покупные полуфабрикаты и

комплектующие изделия, конструкции и детали, топливо, тара и тарные материалы,

отходы, запасные части, прочие материалы.)

Товарные запасы подразделяются на запасы средств производства и предметов

потребления.

7.

Виды производственных запасова) Сырье, образующее в результате переработки значительную часть (по

количеству или стоимости) конечного продукта.

К сырью, как правило, относятся первичные материалы, не прошедшие

переработки вообще или прошедшие ее в незначительной степени. Исходные

продукты более высокой степени переработки, например предварительно

смонтированные детали, составляющие значительную по количеству часть конечного

продукта, такого, как электромотор, относятся к категории полуфабрикатов.

б) Вспомогательные материалы, занимающие незначительную (по количеству

или стоимости) часть в составе конечного продукта. Тем не менее такие материалы

могут иметь важное функциональное значение. Примерами вспомогательных

материалов являются швейные нитки при пошиве одежды, монтажные болты,

проволока.

в) Производственные материалы, не входящие в отличие от сырья и

материалов в состав конечного продукта, но необходимые для нормального хода

производственного процесса. Они обеспечивают ввод в действие и эксплуатацию

оборудования. К таким средствам относятся смазочные материалы, охлаждающая

жидкость для сверлильного оборудования, чистящие и моющие средства.

г) К числу комплектующих относятся продукты, не требующие обработки

вообще или требующие ее в незначительной степени.

8.

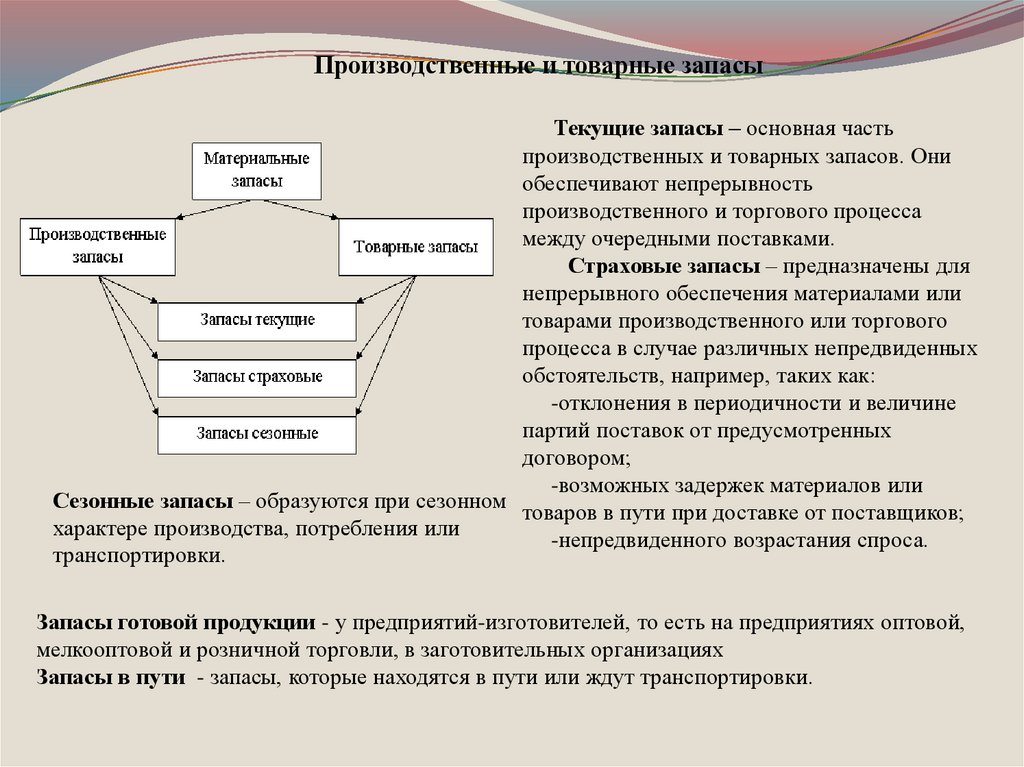

Производственные и товарные запасыТекущие запасы – основная часть

производственных и товарных запасов. Они

обеспечивают непрерывность

производственного и торгового процесса

между очередными поставками.

Страховые запасы – предназначены для

непрерывного обеспечения материалами или

товарами производственного или торгового

процесса в случае различных непредвиденных

обстоятельств, например, таких как:

-отклонения в периодичности и величине

партий поставок от предусмотренных

договором;

-возможных задержек материалов или

Сезонные запасы – образуются при сезонном

товаров в пути при доставке от поставщиков;

характере производства, потребления или

-непредвиденного возрастания спроса.

транспортировки.

Запасы готовой продукции - у предприятий-изготовителей, то есть на предприятиях оптовой,

мелкооптовой и розничной торговли, в заготовительных организациях

Запасы в пути - запасы, которые находятся в пути или ждут транспортировки.

9.

3. Функции логистики управления запасами• географическая специализация может реализовываться путем создания

распределительных центров (как сырья, так и готовой продукции) с целью

обеспечить более полную менную и своевременную комплектацию грузов;

• консолидация ресурсов реализуется путем накопления запасов на каждой стадии

производственного процесса, а также в процесс её доставки товаров клиенту,

обеспечивая эффективность за счет транспортировки экономически выгодными

партиями и минимизации тарифов, предоставления более полного ассортимента;

товаров, страхования предприятия от неопределенности.

•повышает эффективность на отдельном предприятии:

- уравновешивание спроса и предложения - между спросом и предложением

может существовать разрыв во времени, например сезонные колебания;

-защита от неопределенности - создание страховых и буферных, запасов с

целью сгладить случайную неравномерность потребления запасов. Запасы

защищают от двух видов неопределенности:

- превышения спроса над ожидаемым уровнем в рамках

функционального цикла (покупатель заказывает больше, чем планировалось);

- колебания продолжительности функционального цикла (вследствие

задержек поставок товара, сбоев и т. д.).

10.

4. Управление запасамиЛогистическая система управления запасами проектируется с целью

непрерывного обеспечения потребителя каким-либо видом материального ресурса.

Управление запасами - это балансирование между двумя целями,

взаимоисключающими друг друга: сокращение совокупных затрат,

направленных на содержание запасов, и обеспечение максимальной

надежности производственного процесса.

Данное утверждение позволяет выделить правило управления запасами:

увеличение запасов целесообразно до тех пор, пока предполагаемая экономия

превышает затраты по содержанию дополнительных запасов и отвлечение

оборотных средств.

Проблема управления запасами конкретизируется в следующих

вопросах:

-какой уровень запасов необходим для обеспечения требуемого уровня

обслуживания потребителя?

-в чем состоит компромисс между уровнем обслуживания потребителя

и уровнем запасов в системе логистики?

-какие объемы запасов должны быть созданы на каждой стадии производства?

-каковы общие уровни запасов на данном предприятии?

-как меняются затраты на содержание запасов в зависимости от изменения

количества складов?

-как и где следует размещать страховые запасы?

11.

5. Проблема минимизации суммарных затрат5.1 Затраты на содержание запасов продукции состоят из

стоимости выполнения заказа и стоимости хранения запасов:

Затраты, связанные с хранением единицы запаса:

•складские затраты (плата за площадь, энергоснабжение, отопление, воду,

канализацию);

•заработная плата складского персонала;

•налоги и страховые взносы, зависящие от стоимости запаса;

•плата за производственные фонды;

•издержки вследствие порчи продукции, ухудшения качества, уценки, списания,

естественной убыли от усушки, утруски, морального старения, кражи;

•затраты на регламентные работы, проводимые с хранимой продукцией;

•оплата персонала, связанного с инвентаризацией, профилактикой, осмотром и

уборкой склада;

•затраты на регистрацию поступающих требований (заявок и заказов);

•затраты на подготовку кадров;

•затраты на комплектацию продукции и ее упаковку.

12.

Издержки, связанные с дефицитом запасов, имеют место тогда, когда нетв наличии необходимых видов продукции.

Например, недополученные поступления от сбыта, дополнительные затраты,

вызванные задержками в производстве продукции, штрафы, налагаемые за срыв

сроков поставки продукции заказчикам.

Дополнительные затраты при дефиците запасов:

•издержки в связи с невыполнением заказа (задержкой отправки заказанной

продукции)

• дополнительные затраты на продвижение и отправку того заказа, который нельзя

выполнить за счет имеющихся запасов продукции;

•издержки в связи с потерей сбыта - имеют место тогда, когда постоянный заказчик

обращается за данной покупкой на другое предприятие ;

•издержки в связи с потерей заказчика - возникают в случаях, когда отсутствие

запасов продукции оборачивается не только потерей той или иной торговой

сделки, но и тем, что заказчик начинает искать другие постоянные источники

снабжения.

Главные затраты на содержание запасов - это вложенный в них капитал.

Наличие запасов означает, что средства никуда не вкладывается и на долгое

время фактически исключается из оборотного капитала

13.

Способы минимизации суммарных затрат на хранение запаса:-снизить до минимально возможного уровня постоянные затраты на каждое

пополнение запаса (что позволит снизить средние уровни запасов с

соответствующим снижением альтернативных затрат капитала, вложенного в

запасы);

-при определенных постоянных затратах на каждое пополнение

оптимизировать средний уровень хранения запасов, чтобы минимизировать

суммарные затраты на хранение запасов за определенный период (суммарные

затраты на пополнение плюс альтернативные затраты капитала)

Наиболее распространенным инструментом в управлении запасами,

направленным на минимизацию суммарных затрат, традиционно признается

модель оптимального размера заказа EOQ (economic order quantity) :

Проблема управления запасами в данной модели сведена к определению

объема заказа (Q) и частоты выполнения заказов за планируемый промежуток

времени. Что в свою очередь рассчитывается посредством балансирования между

затратами, связанными с выполнением одного заказа (O), и затратами на хранение

единицы запасов (C). Размер заказа следует увеличивать до тех пор, пока снижение

затрат на заказ перевешивает увеличение затрат на хранение .

14.

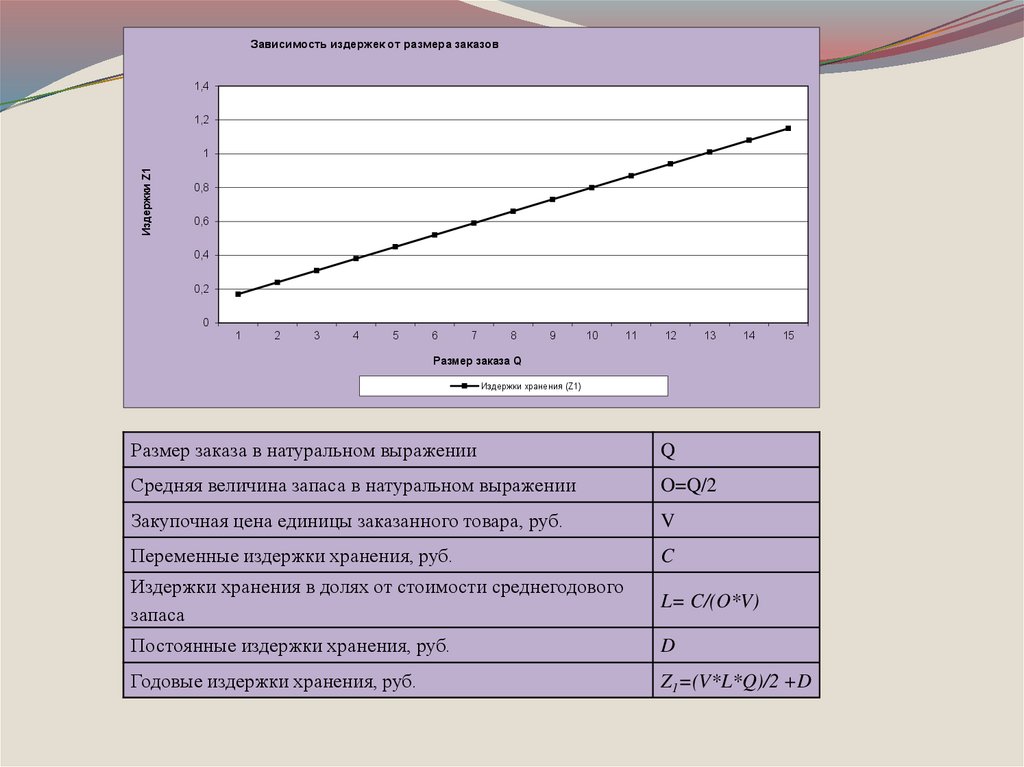

Зависимость издержек от размера заказов1,4

1,2

Издержки Z1

1

0,8

0,6

0,4

0,2

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

Размер заказа Q

Издержки хранения (Z1)

Размер заказа в натуральном выражении

Q

Средняя величина запаса в натуральном выражении

O=Q/2

Закупочная цена единицы заказанного товара, руб.

V

Переменные издержки хранения, руб.

C

Издержки хранения в долях от стоимости среднегодового

запаса

L= C/(O*V)

Постоянные издержки хранения, руб.

D

Годовые издержки хранения, руб.

Z1=(V*L*Q)/2 +D

15.

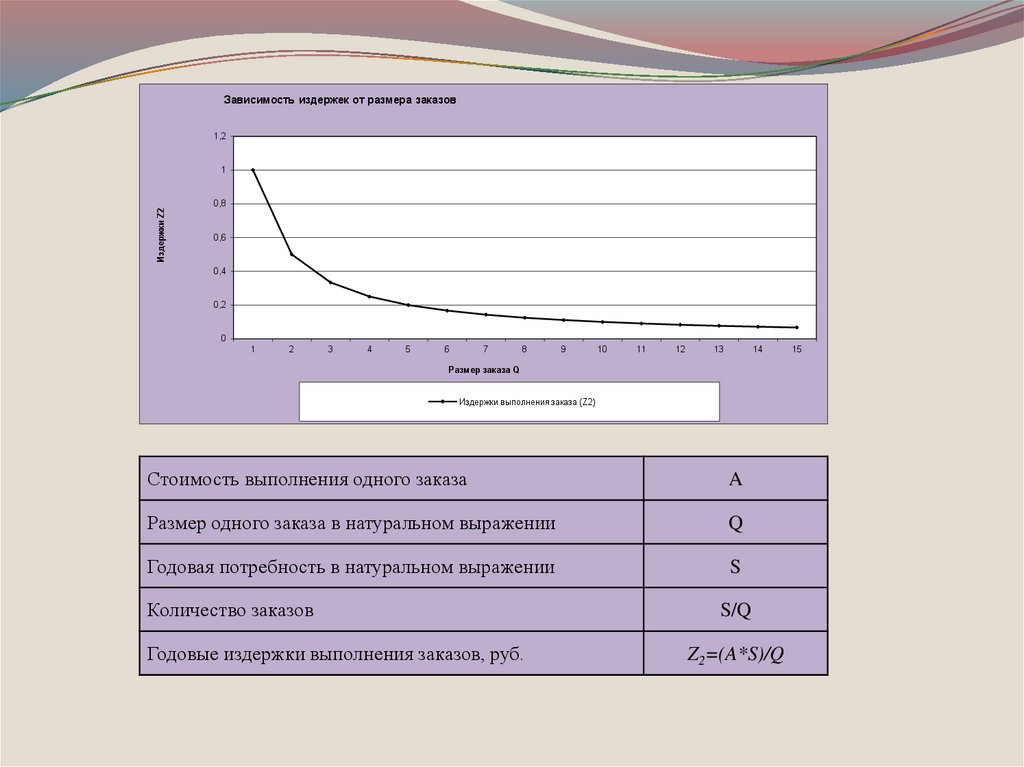

Зависимость издержек от размера заказов1,2

Издержки Z2

1

0,8

0,6

0,4

0,2

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

Размер заказа Q

Издержки выполнения заказа (Z2)

Стоимость выполнения одного заказа

A

Размер одного заказа в натуральном выражении

Q

Годовая потребность в натуральном выражении

S

Количество заказов

S/Q

Годовые издержки выполнения заказов, руб.

Z2=(A*S)/Q

15

16.

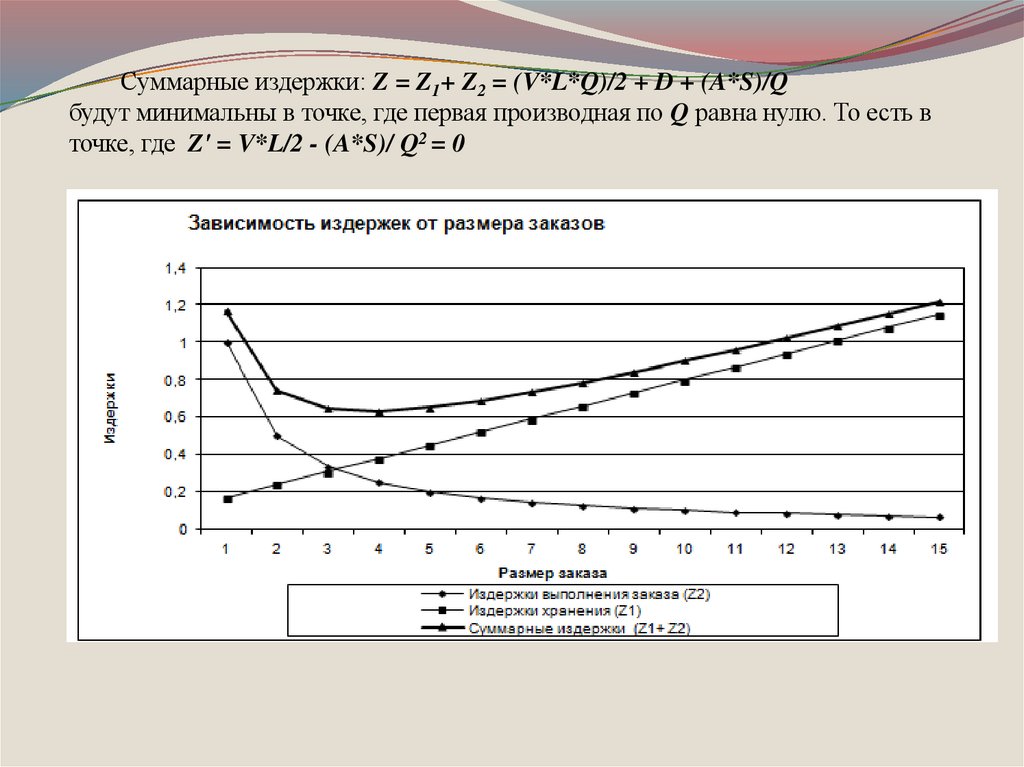

Суммарные издержки: Z = Z1+ Z2 = (V*L*Q)/2 + D + (A*S)/Qбудут минимальны в точке, где первая производная по Q равна нулю. То есть в

точке, где Z' = V*L/2 - (A*S)/ Q2 = 0

17.

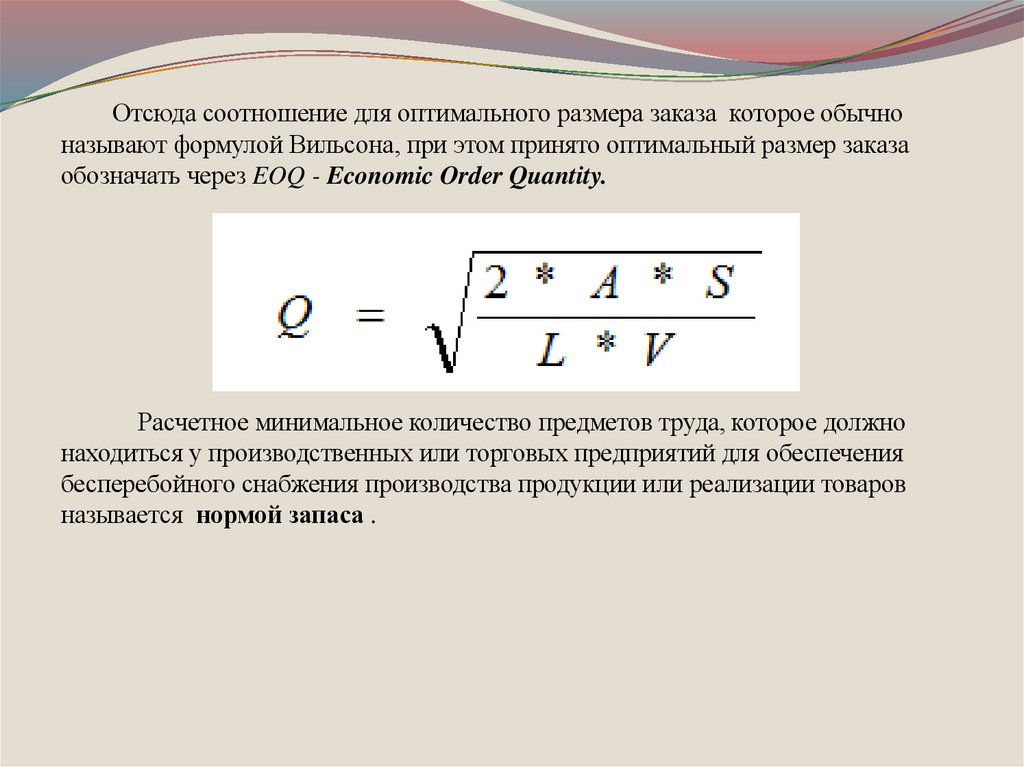

Отсюда соотношение для оптимального размера заказа которое обычноназывают формулой Вильсона, при этом принято оптимальный размер заказа

обозначать через EOQ - Economic Order Quantity.

Расчетное минимальное количество предметов труда, которое должно

находиться у производственных или торговых предприятий для обеспечения

бесперебойного снабжения производства продукции или реализации товаров

называется нормой запаса .

18.

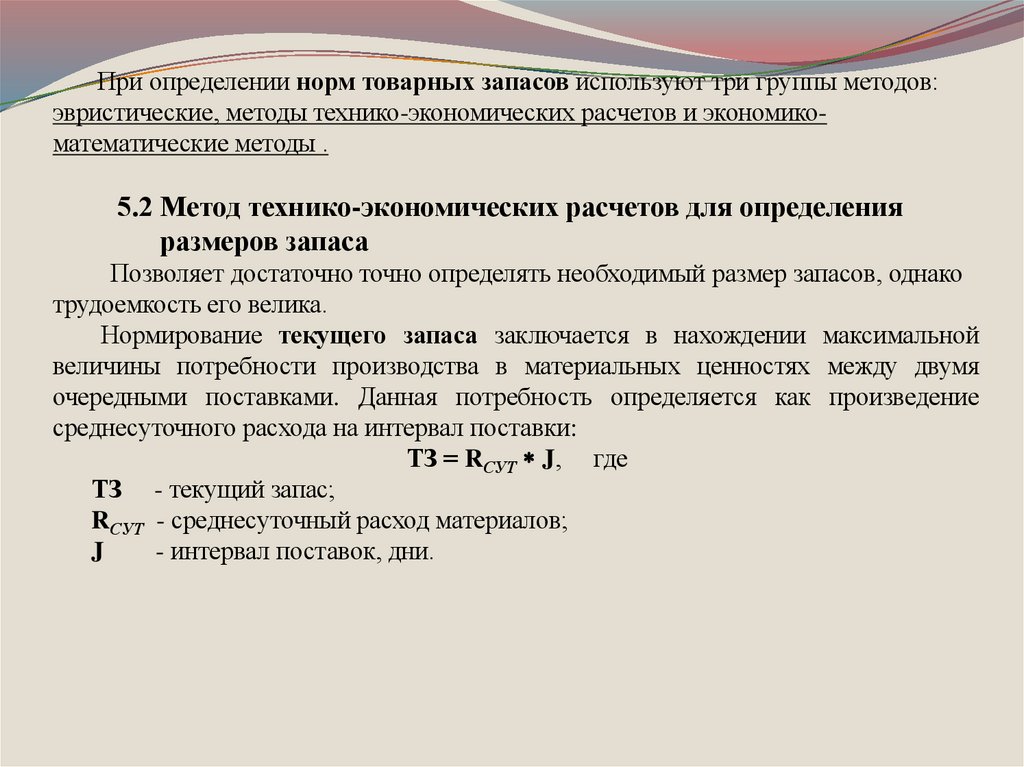

При определении норм товарных запасов используют три группы методов:эвристические, методы технико-экономических расчетов и экономикоматематические методы .

5.2 Метод технико-экономических расчетов для определения

размеров запаса

Позволяет достаточно точно определять необходимый размер запасов, однако

трудоемкость его велика.

Нормирование текущего запаса заключается в нахождении максимальной

величины потребности производства в материальных ценностях между двумя

очередными поставками. Данная потребность определяется как произведение

среднесуточного расхода на интервал поставки:

ТЗ = RСУТ J, где

ТЗ - текущий запас;

RСУТ - среднесуточный расход материалов;

J

- интервал поставок, дни.

19.

Среднесуточный расход находится путем деления общей потребности вматериале (ПГ, ПКВ, ПМ – соответственно годовая, квартальная и месячная

потребности) на округленное количество календарных дней в плановом периоде:

RСУТ = ПГ (ПКВ, ПМ) / 360 (90, 30)

В зависимости от конкретных условий интервал поставки определяется

несколькими методами:

В случаях, когда интервалы поставки зависят от минимальной нормы

отпуска данного материала В (транзитной или заказной), их величина

находится делением этой нормы на среднесуточный расход:

J = В / RСУТ.

В случаях, когда партия поставки определяется грузоподъемностью

транспортных средств, осуществляющих перевозку грузов, в связи с

необходимостью их полной загрузки, интервал поставки находится делением

грузоподъемности Г на среднесуточный расход:

J = Г / RСУТ .

Интервал поставки может определяться периодичностью производства

данного материала у поставщика. В таких случаях он будет равен, как правило,

длительности перерыва в производстве данного материала у поставщика.

20.

Технологический (подготовительный) запас рассчитывается на основенормативов времени для осуществления подготовительных операций, или на

основании статистических данных и наблюдений за фактическими затратами

времени на подготовку материалов к выдаче в прошлом периоде (хронометража).

Страховой запас в самом общем виде определяется как произведение

среднесуточного расхода материала на разрыв в интервале поставок деленное на два:

СЗ = RСУТ (JФ – JПЛ) 0,5

, где

СЗ

– страховой запас;

JФ, JПЛ – соответственно фактический и плановый интервал поставок.

При укрупненной оценке он может приниматься в размере 50% текущего

запаса. В случае когда промышленное предприятие расположено вдали от

транспортных путей либо используются нестандартные, уникальные материалы,

норма страхового запаса может быть увеличена до 100%.

Возникновение страхового запаса обусловлено нарушением в поставках

материала со стороны поставщика.

21.

В случае если нарушение поставок связано с транспортной организацией,создается транспортный запас.

Транспортный запас рассчитывается так же, как и страховой запас:

ТРЗ = RСУТ (JФ – JПЛ) 0,5 ,где

ТРЗ– транспортный запас.

Величина сезонных запасов устанавливается по данным о фактических

условиях поступления и потребности материалов.

Таким образом норма запаса конкретного материала определяется по

формуле:

Н = ТЗ + СЗ + ПЗ, где

Н совокупная норма запаса материала;

ПЗ норма подготовительного запаса;

22.

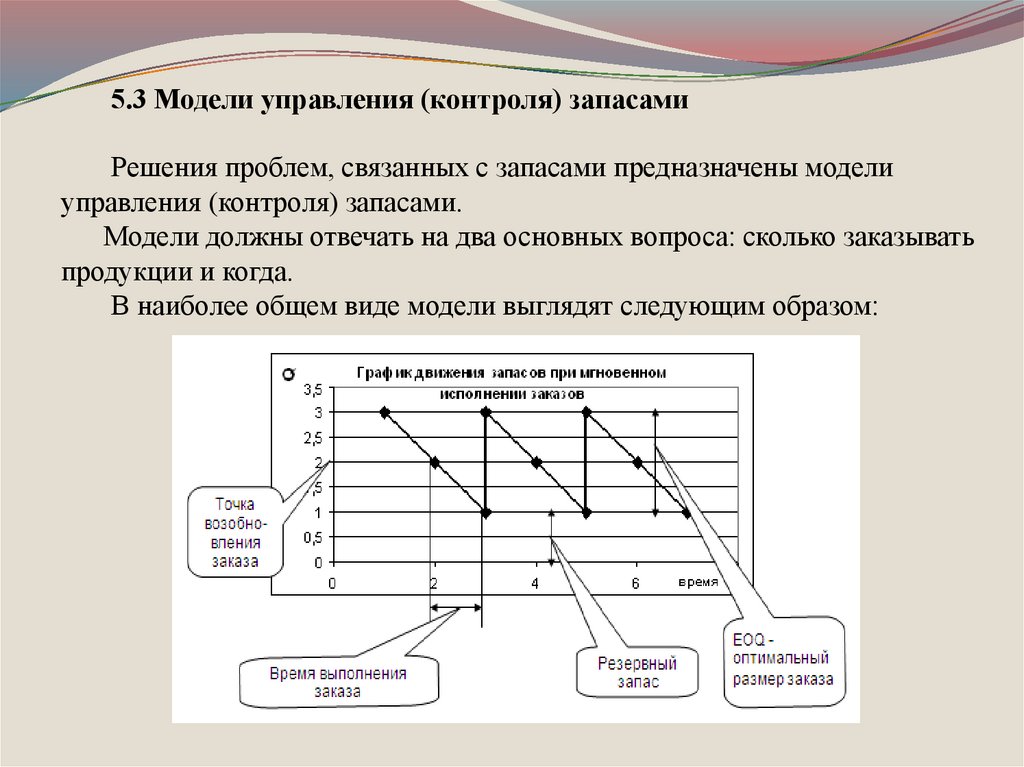

5.3 Модели управления (контроля) запасамиРешения проблем, связанных с запасами предназначены модели

управления (контроля) запасами.

Модели должны отвечать на два основных вопроса: сколько заказывать

продукции и когда.

В наиболее общем виде модели выглядят следующим образом:

23.

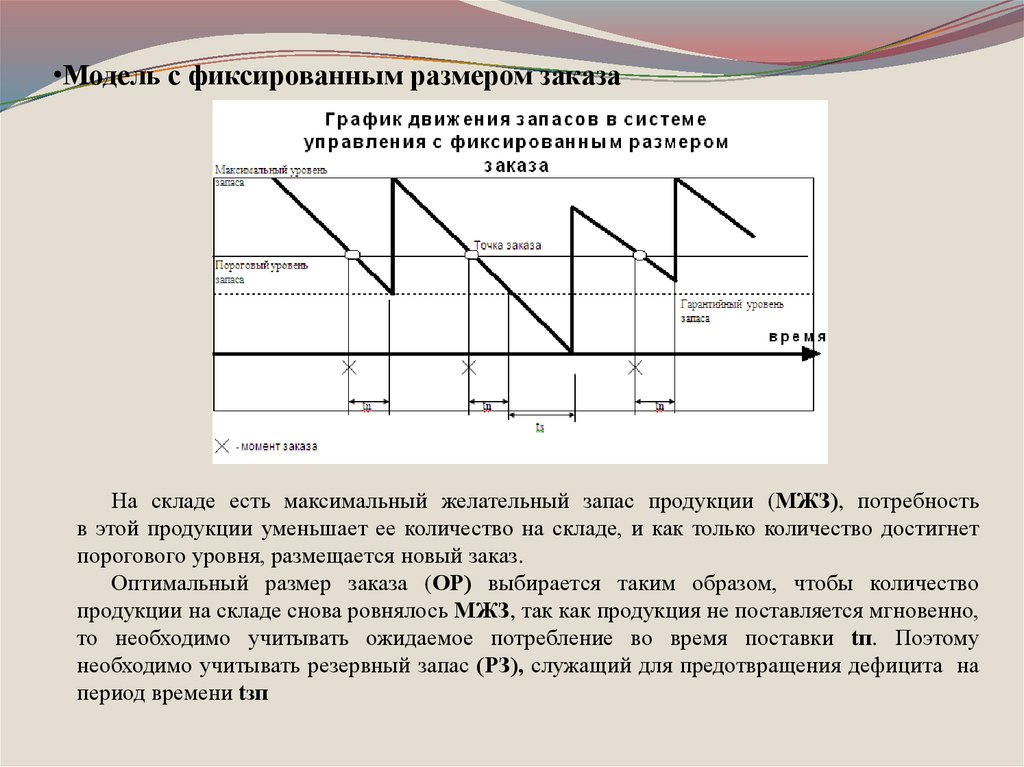

•Модель с фиксированным размером заказаНа складе есть максимальный желательный запас продукции (МЖЗ), потребность

в этой продукции уменьшает ее количество на складе, и как только количество достигнет

порогового уровня, размещается новый заказ.

Оптимальный размер заказа (ОР) выбирается таким образом, чтобы количество

продукции на складе снова ровнялось МЖЗ, так как продукция не поставляется мгновенно,

то необходимо учитывать ожидаемое потребление во время поставки tп. Поэтому

необходимо учитывать резервный запас (РЗ), служащий для предотвращения дефицита на

период времени tзп

24.

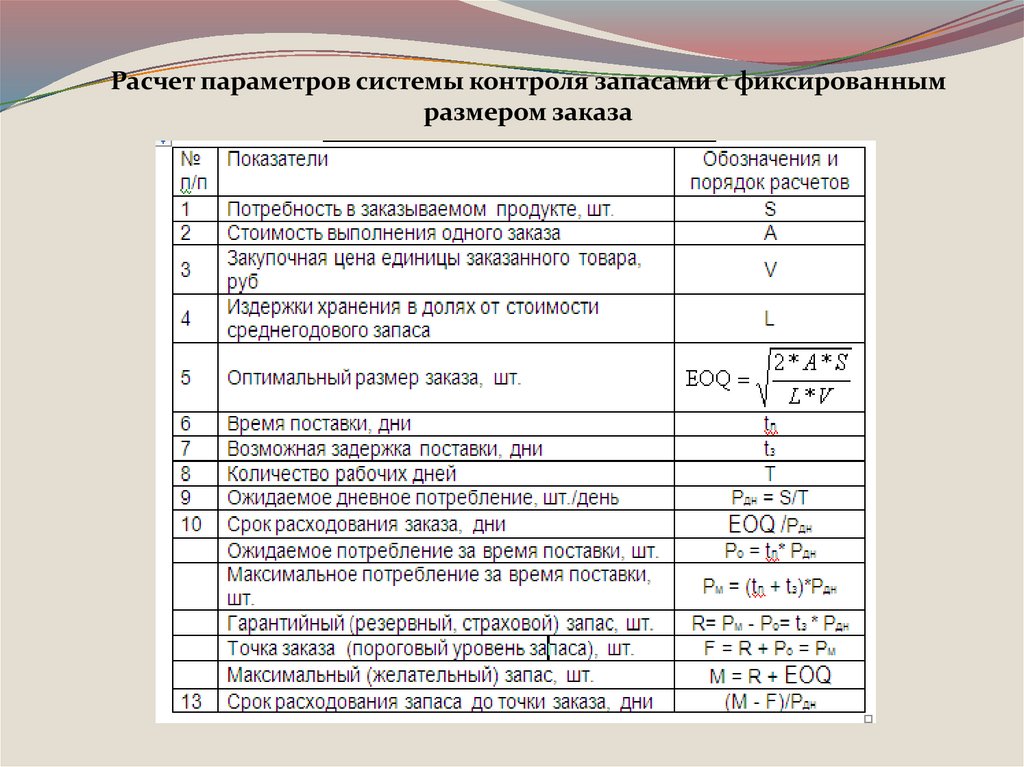

Расчет параметров системы контроля запасами с фиксированнымразмером заказа

25.

Из рисунка видно, что при снижении запаса до порогового уровня, (до точкиперезаказа), требуется сделать заказ в заранее определенном, рассчитанном размере .

Все приведенные в таблице параметры модели рассчитаны с учетом того, что

за время поставки (при соблюдении заданных границ исходных данных) запас

снижается с порогового до гарантийного уровня. При получении поставки в срок

фиксированный размер заказа восполняет запас до уровня максимального

желательного запаса. В случае сбоя графика поставок бездефицитность потребления

обеспечивает гарантийный (страховой) запас.

Ключевым параметром этой модели является фиксированный размер заказа,

(в таблице оптимальный). Идея фиксации размера заказа предполагает выбор

наилучшего (оптимального) размера заказа. Критериями такого выбора могут быть

как внутренние, так и внешние факторы работы с запасом. В этом случае именно

формула Вильсона и ее модификации являются основой принятия решений, с учетом

прежде всего внутренних факторов организации.

Параметр "желательный максимальный запас" определяется на основе

значения размера заказа и является важным фактором при расчете объема склада и

планирования размещения грузов на нем. Как видно из рисунка, он включает в себя

гарантийный запас и размер оптимального заказа. Таким образом, желательный

максимальный запас в этой модели является экономически целесообразным,

учитывающим всю совокупность значимых и задействованных в формуле Вильсона

факторов.

26.

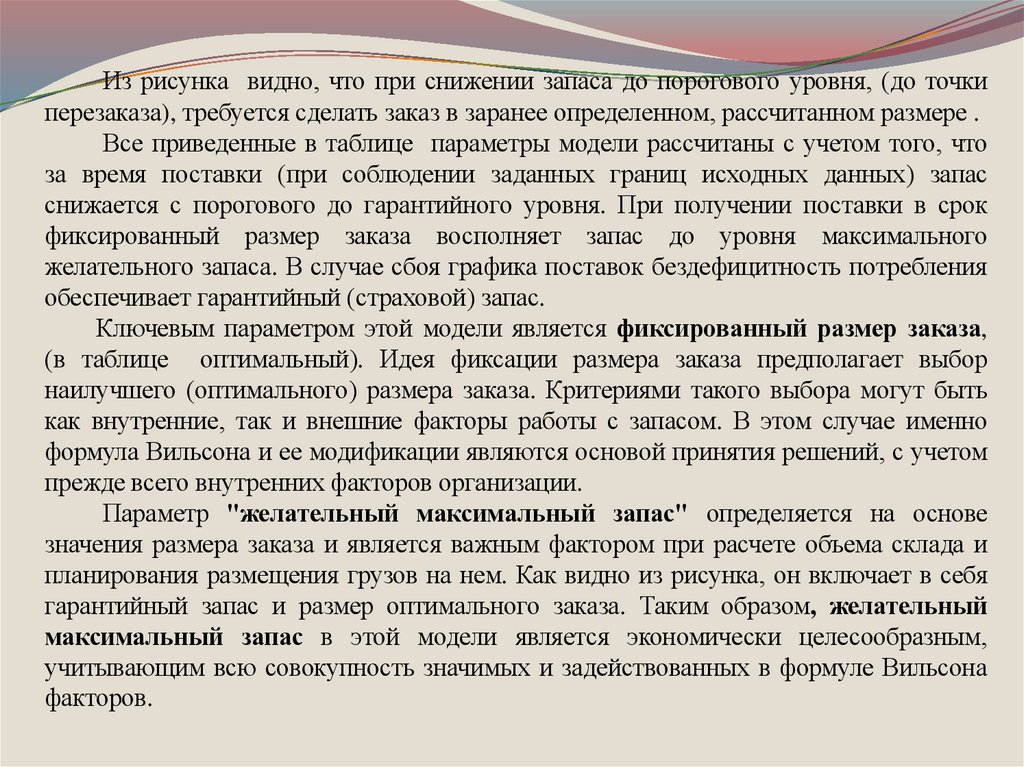

•Модель с фиксированным интервалом времени между заказамиС заданной периодичностью размещается заказ, размер которого должен пополнить

уровень запаса до максимального желательного запаса МЖЗ.

Когда подходит срок выдачи заказа, делается новый заказ, размер которого определяется

исходя из целесообразности достижения после поставки уровня желательного

максимального запаса.

При поступлении поставки в срок и соблюдении заданных границ исходных данных

размер запаса в момент поставки снижается до уровня гарантийного (страхового) запаса. В

случае нарушения сроков поставки бесперебойное потребление обеспечивает гарантийный

запас.

27.

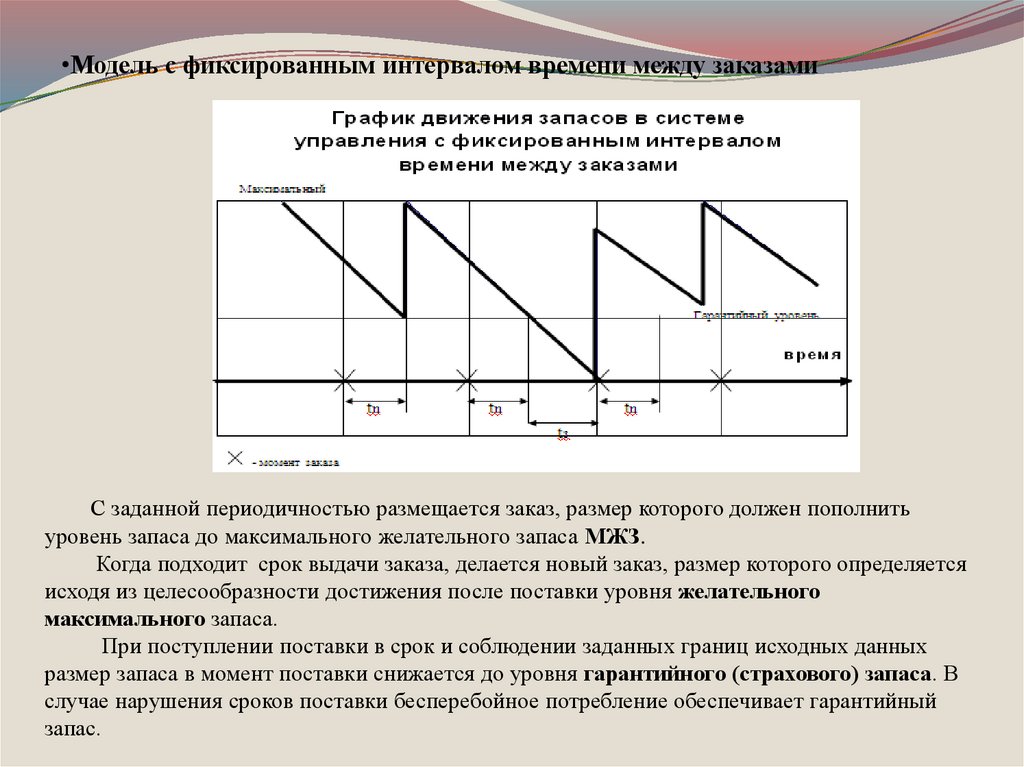

Расчет параметров системы контроля запасами с фиксированным интерваломвремени между заказами

28.

На практике полученную расчетную величину требуется корректировать сучетом календарного периода, грузовместимости транспортных средств, сроков

поставки и других показателей.

Не менее важным параметром модели является желательный

максимальный запас, который определяется на основе выбранного интервала

времени между заказами. И в этом случае использование формулы Вильсона

позволяет обеспечить максимальную экономическую целесообразность

организации работы с запасом и интегрированность в сех служб, связанных с

запасом (отдела закупок, складского хозяйства и департамента логистики.

Рассмотренные модели являются базовыми, отдельные элементы которых

используются в многочисленных авторских или корпоративных методиках,

схемах и алгоритмах управления запасами, роль формулы Вильсона трудно

переоценить. Она является основой оптимизации уровня запасов в

организации.

29.

•Модель с установленной периодичностью пополнения запасовдо установленного уровня

30.

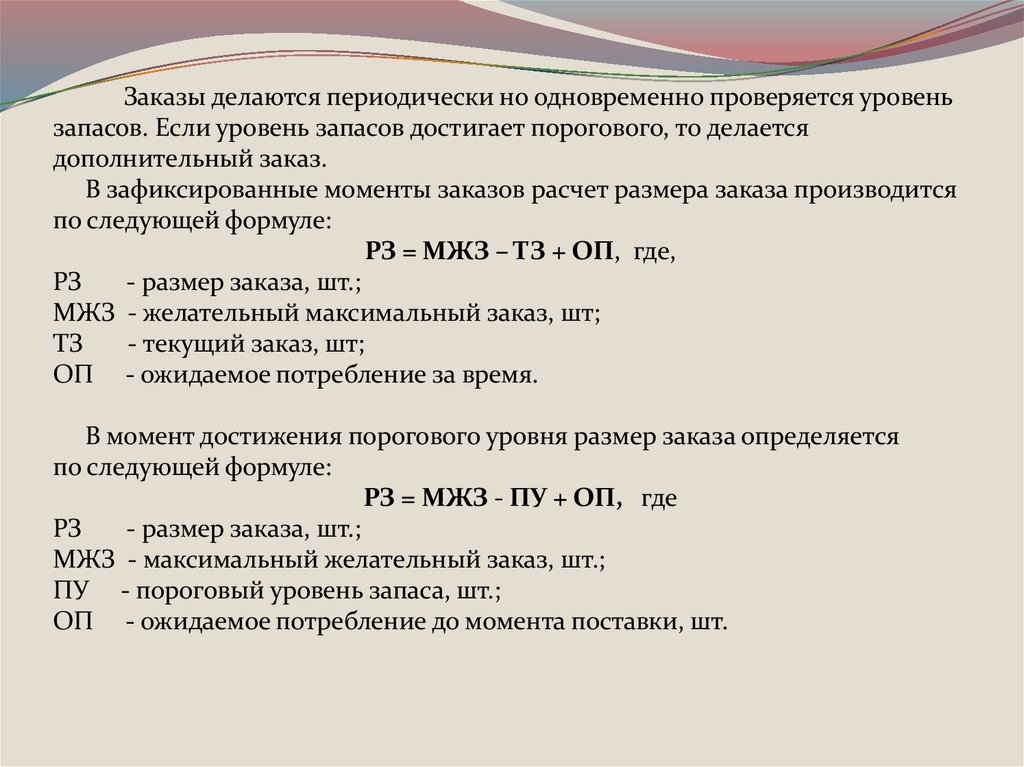

Заказы делаются периодически но одновременно проверяется уровеньзапасов. Если уровень запасов достигает порогового, то делается

дополнительный заказ.

В зафиксированные моменты заказов расчет размера заказа производится

по следующей формуле:

РЗ = МЖЗ – ТЗ + ОП, где,

РЗ

- размер заказа, шт.;

МЖЗ - желательный максимальный заказ, шт;

ТЗ

- текущий заказ, шт;

ОП - ожидаемое потребление за время.

В момент достижения порогового уровня размер заказа определяется

по следующей формуле:

РЗ = МЖЗ - ПУ + ОП, где

РЗ

- размер заказа, шт.;

МЖЗ - максимальный желательный заказ, шт.;

ПУ - пороговый уровень запаса, шт.;

ОП - ожидаемое потребление до момента поставки, шт.

31.

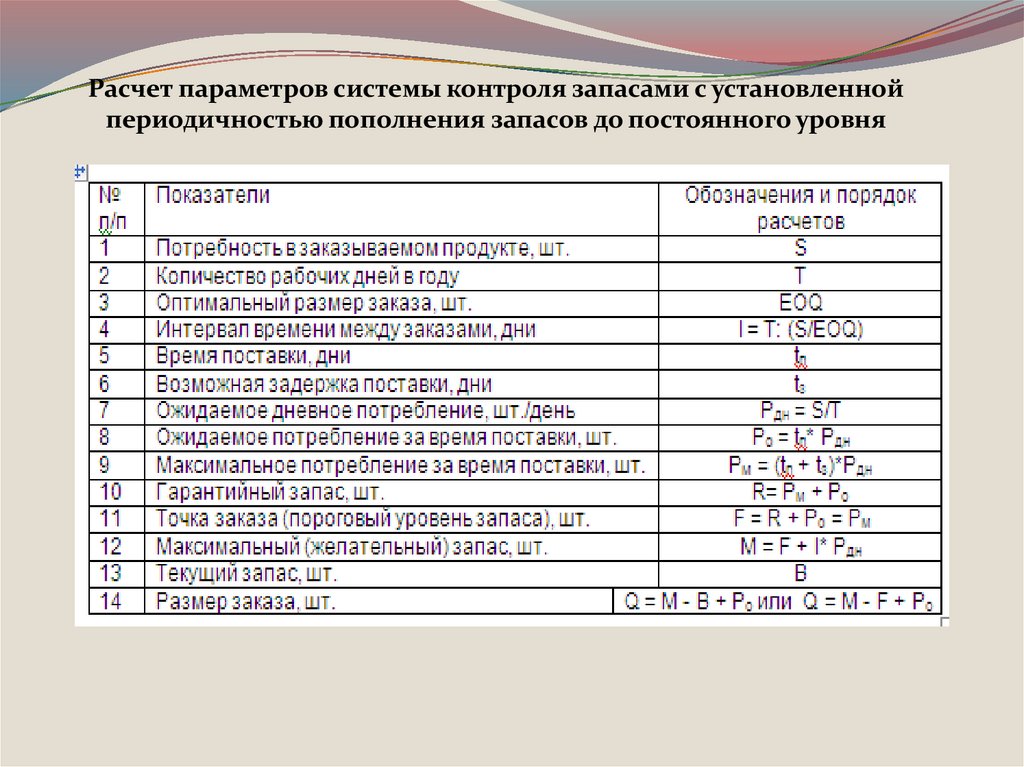

Расчет параметров системы контроля запасами с установленнойпериодичностью пополнения запасов до постоянного уровня

32.

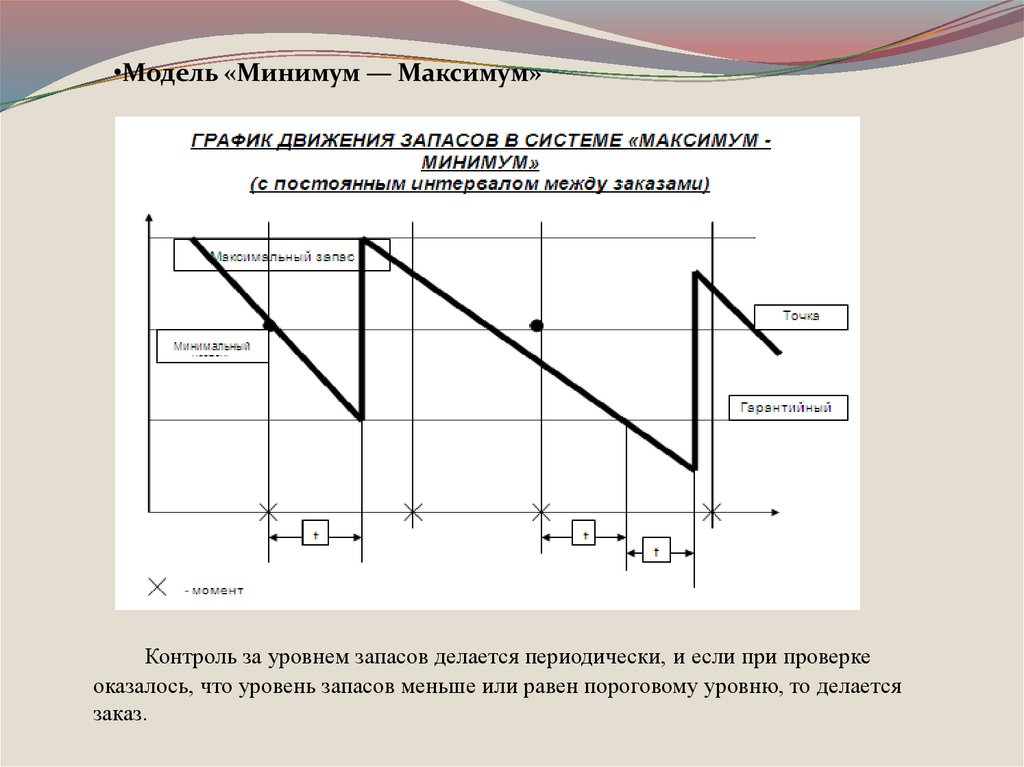

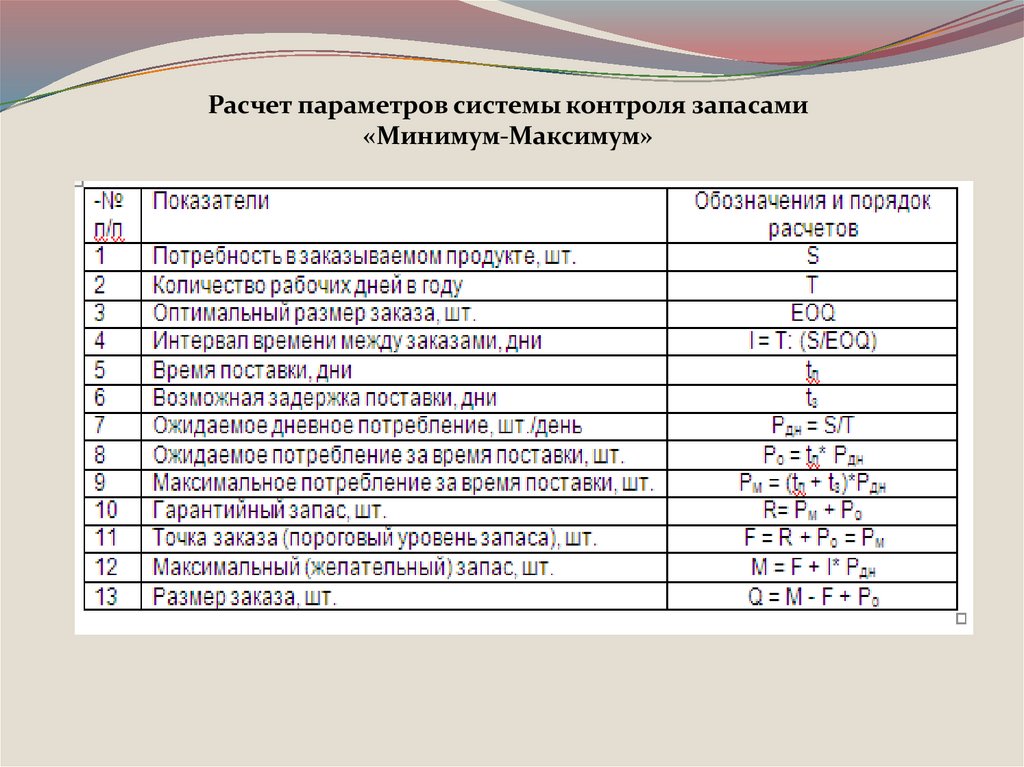

•Модель «Минимум — Максимум»Контроль за уровнем запасов делается периодически, и если при проверке

оказалось, что уровень запасов меньше или равен пороговому уровню, то делается

заказ.

33.

Расчет параметров системы контроля запасами«Минимум-Максимум»

34.

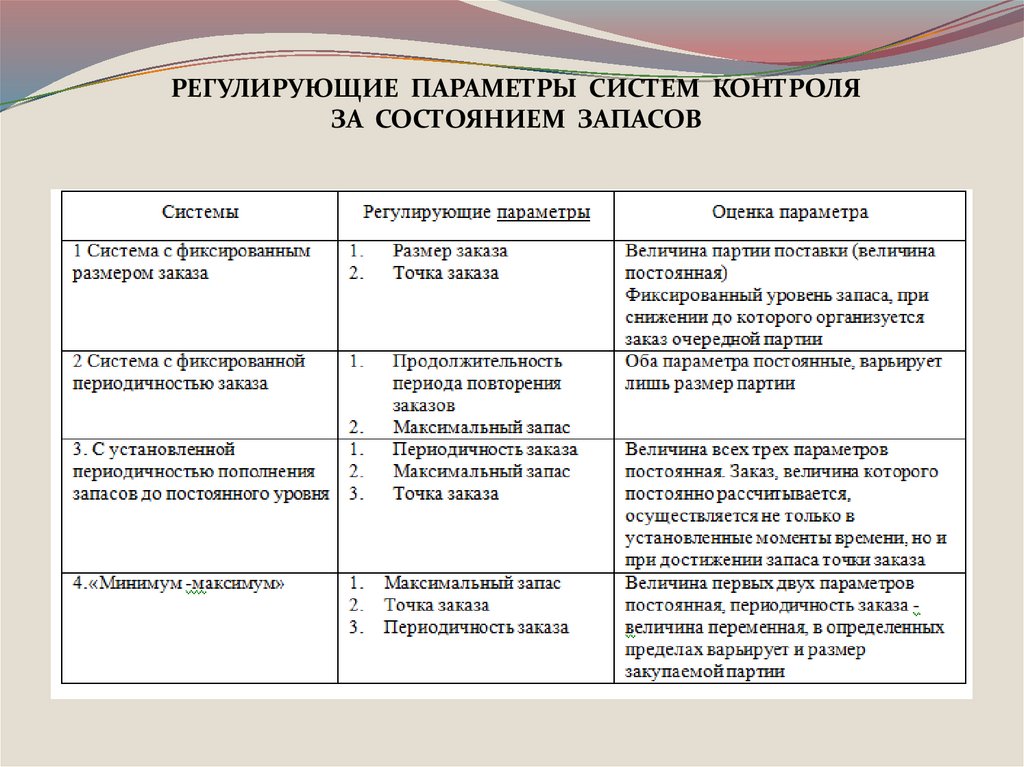

РЕГУЛИРУЮЩИЕ ПАРАМЕТРЫ СИСТЕМ КОНТРОЛЯЗА СОСТОЯНИЕМ ЗАПАСОВ

35.

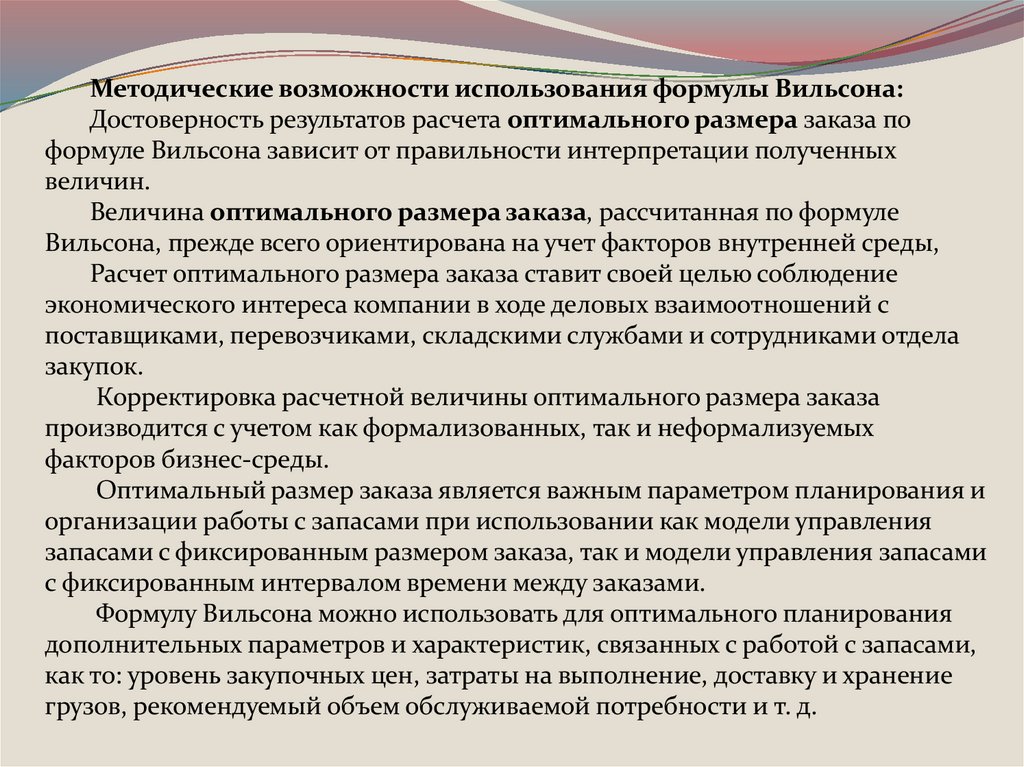

Методические возможности использования формулы Вильсона:Достоверность результатов расчета оптимального размера заказа по

формуле Вильсона зависит от правильности интерпретации полученных

величин.

Величина оптимального размера заказа, рассчитанная по формуле

Вильсона, прежде всего ориентирована на учет факторов внутренней среды,

Расчет оптимального размера заказа ставит своей целью соблюдение

экономического интереса компании в ходе деловых взаимоотношений с

поставщиками, перевозчиками, складскими службами и сотрудниками отдела

закупок.

Корректировка расчетной величины оптимального размера заказа

производится с учетом как формализованных, так и неформализуемых

факторов бизнес-среды.

Оптимальный размер заказа является важным параметром планирования и

организации работы с запасами при использовании как модели управления

запасами с фиксированным размером заказа, так и модели управления запасами

с фиксированным интервалом времени между заказами.

Формулу Вильсона можно использовать для оптимального планирования

дополнительных параметров и характеристик, связанных с работой с запасами,

как то: уровень закупочных цен, затраты на выполнение, доставку и хранение

грузов, рекомендуемый объем обслуживаемой потребности и т. д.

36.

5.4 Программные продукты управления запасамиРоссийские продукты компании "1С" (в порядке выхода на рынок):

Бухгалтерия, Зарплата, Кадры, Склад, Торговля, Предприятие и т.д.

Подобным же образом, т.е. от бухгалтерии, развивались и другие

отечественные программные продукты ("Галактика", БЭСТ, "Парус", "Инфин",

"ИнфоБухгалтер" и др.).

Зарубежные же ИС исходно потроены на основе "ресурсосберегающих"

концепций (перевод дословный): IC (Inventory Control - Управление Запасами),

MRP (Material Requirement Planning - Планирование Материальных

Потребностей), MRP II (Manufacturing Resource Planning - Планирование

Производственных Ресурсов), ERP (Enterprise Resource Planning Планирование Ресурсов Предприятия)».

Наиболее известные программы, позиционирующих себя как системы ERP:

MFG/PRO, BAAN, Scala, SAP R/3.

management

management