Similar presentations:

Инструменты управления качеством

1. Лекция 2 Инструменты управления качеством

Старший преподаватель кафедры«Управление эксплуатационной работой»

Дмитрий Владиславович Васильев

2.

3.

4.

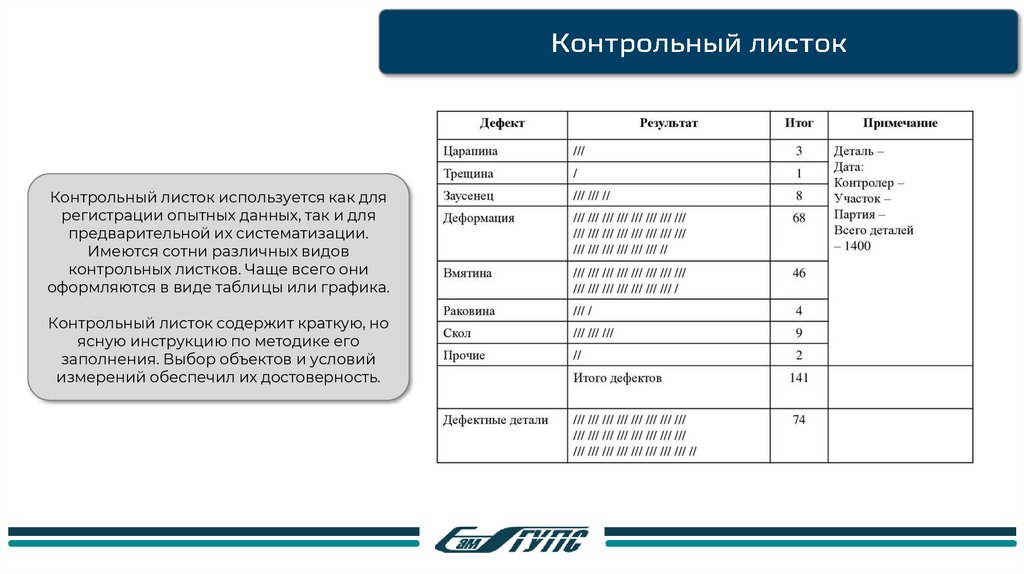

Контрольный листок используется как длярегистрации опытных данных, так и для

предварительной их систематизации.

Имеются сотни различных видов

контрольных листков. Чаще всего они

оформляются в виде таблицы или графика.

Контрольный листок содержит краткую, но

ясную инструкцию по методике его

заполнения. Выбор объектов и условий

измерений обеспечил их достоверность.

5.

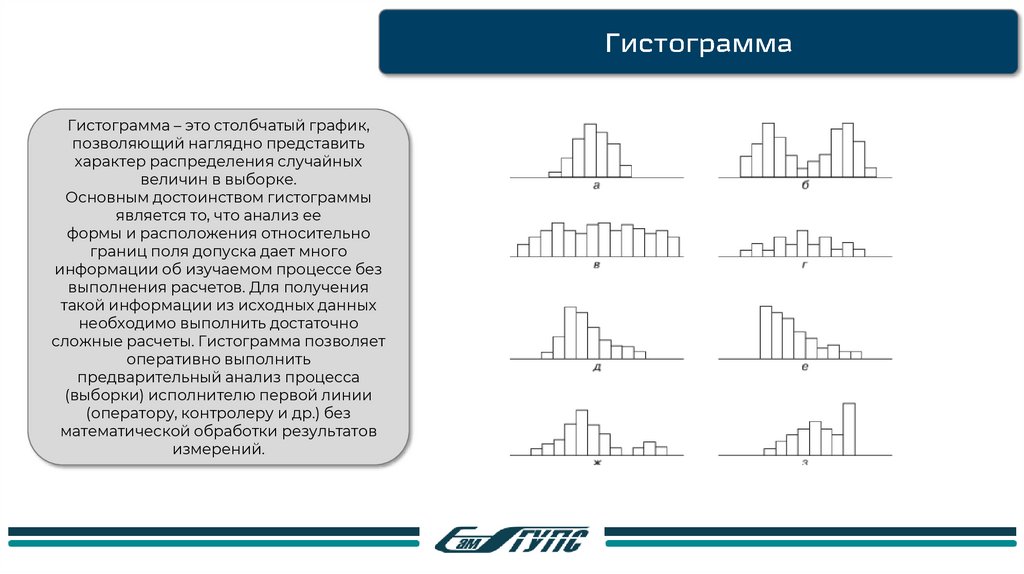

Гистограмма – это столбчатый график,позволяющий наглядно представить

характер распределения случайных

величин в выборке.

Основным достоинством гистограммы

является то, что анализ ее

формы и расположения относительно

границ поля допуска дает много

информации об изучаемом процессе без

выполнения расчетов. Для получения

такой информации из исходных данных

необходимо выполнить достаточно

сложные расчеты. Гистограмма позволяет

оперативно выполнить

предварительный анализ процесса

(выборки) исполнителю первой линии

(оператору, контролеру и др.) без

математической обработки результатов

измерений.

6.

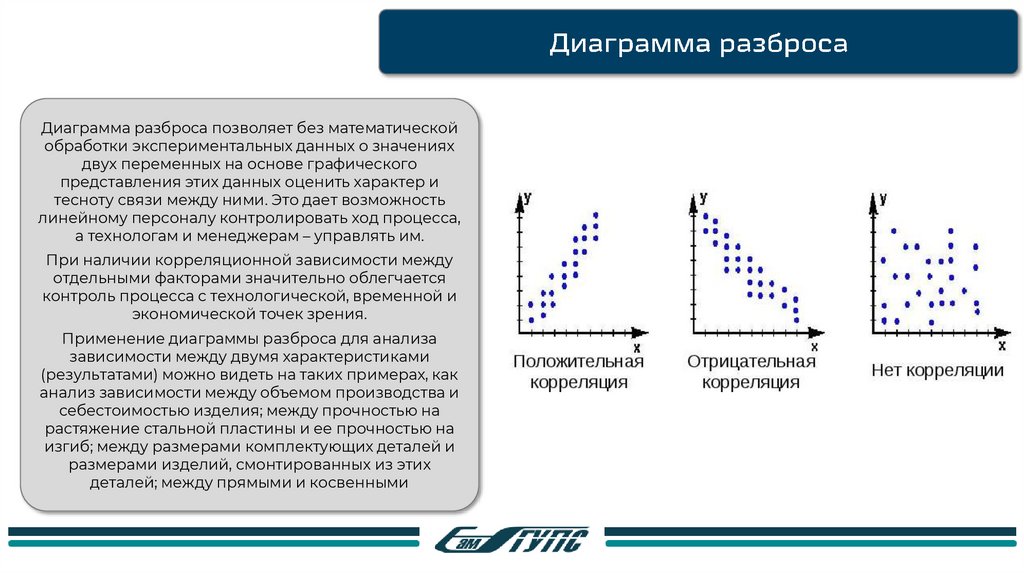

Диаграмма разброса позволяет без математическойобработки экспериментальных данных о значениях

двух переменных на основе графического

представления этих данных оценить характер и

тесноту связи между ними. Это дает возможность

линейному персоналу контролировать ход процесса,

а технологам и менеджерам – управлять им.

При наличии корреляционной зависимости между

отдельными факторами значительно облегчается

контроль процесса с технологической, временной и

экономической точек зрения.

Применение диаграммы разброса для анализа

зависимости между двумя характеристиками

(результатами) можно видеть на таких примерах, как

анализ зависимости между объемом производства и

себестоимостью изделия; между прочностью на

растяжение стальной пластины и ее прочностью на

изгиб; между размерами комплектующих деталей и

размерами изделий, смонтированных из этих

деталей; между прямыми и косвенными

7.

Расслоение данных заключается в разделениирезультатов процесса на группы, внутри которых эти

результаты получены в определенных условиях

протекания процесса. Например, данные о браке в

цехе за какой-то период времени могут быть

рассортированы вначале по различным изделиям

(фактор первого порядка).

Внутри каждого изделия (детали), если финишная

операция производилась на разных станках, эти

данные можно рассортировать по типам станков или

по заводам-изготовителям станков одного типа

(фактор второго порядка). Внутри данных о браке с

данного станка сведения о браке могут быть

рассортированы по сменам работы станка,

операторам, обслуживающим станок, и т. д.

Данные, разделенные на группы по признаку

условий их формирования, называют слоями

(стратами), а сам процесс разделения на слои

(страты) — расслоением (стратификацией) данных.

8.

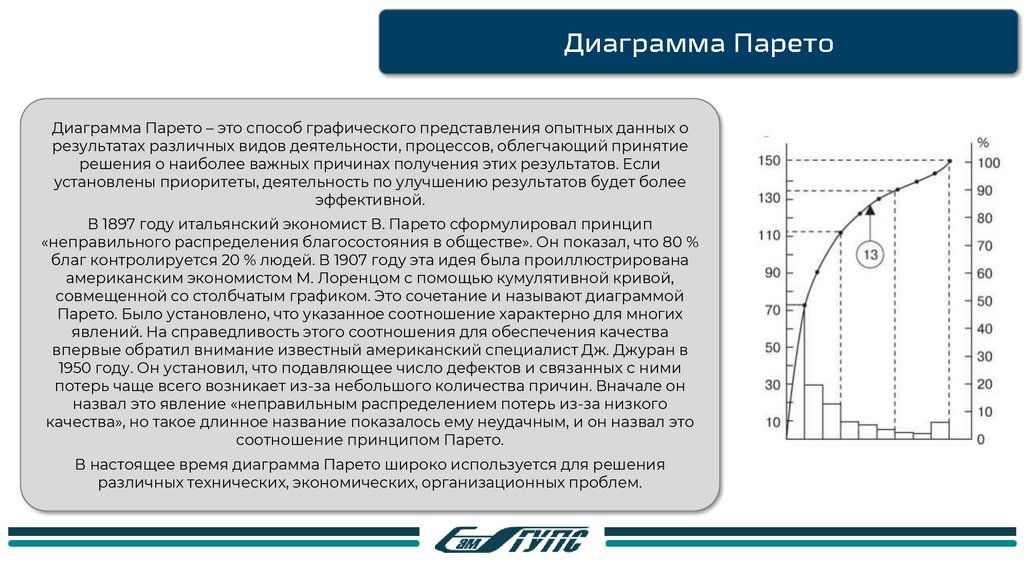

Диаграмма Парето – это способ графического представления опытных данных орезультатах различных видов деятельности, процессов, облегчающий принятие

решения о наиболее важных причинах получения этих результатов. Если

установлены приоритеты, деятельность по улучшению результатов будет более

эффективной.

В 1897 году итальянский экономист В. Парето сформулировал принцип

«неправильного распределения благосостояния в обществе». Он показал, что 80 %

благ контролируется 20 % людей. В 1907 году эта идея была проиллюстрирована

американским экономистом М. Лоренцом с помощью кумулятивной кривой,

совмещенной со столбчатым графиком. Это сочетание и называют диаграммой

Парето. Было установлено, что указанное соотношение характерно для многих

явлений. На справедливость этого соотношения для обеспечения качества

впервые обратил внимание известный американский специалист Дж. Джуран в

1950 году. Он установил, что подавляющее число дефектов и связанных с ними

потерь чаще всего возникает из-за небольшого количества причин. Вначале он

назвал это явление «неправильным распределением потерь из-за низкого

качества», но такое длинное название показалось ему неудачным, и он назвал это

соотношение принципом Парето.

В настоящее время диаграмма Парето широко используется для решения

различных технических, экономических, организационных проблем.

9.

Контрольная карта - это графическое изображение мониторинга,где по горизонтальной оси откладываются моменты времени или

номер измерения, а по вертикальной оси откладываются

значения показателя качества.

На контрольной карте проводятся так же нижняя и верхняя

контрольная границы и средняя линия.

Если значения показателя оказались на одной из контрольных

границ или за ее пределами то гипотеза о статистической

управляемости процесса отклоняется (процесс вышел из под

контроля) и процесс требует вмешательства.

Если значения показателя располагаются около одной

контрольной границы но не выходят за ее предел то это

свидетельствует о нарушении уровня настройки оборудования.

Если значения показателя имеют сильный разброс на

контрольной карте относительно средней линии то это

свидетельствует о снижении точности технологического

процесса.

10.

Диаграмма предложена Каору Исикавой. Она называется такжедиаграмма «рыбий скелет», «дерево» и т.д.

Диаграмма показывает связь между показателем качества

(следствием) и воздействующими на него факторами (возможны

причины дефектов).

Её построение включает следующие этапы:

1.

2.

выбор результативного показателя, характеризующего

качество изделия (или процесса);

выбор главных причин, влияющих на показатель качества. Их

необходимо поместить в прямоугольники (большая кость);

3.

выбор вторичных причин (средняя кость), влияющих на

главные;

4.

выбор причин третичного порядка (мелкая кость), которые

влияют на вторичные;

5.

ранжирование факторов по их значимости и выделение

наиболее важных.

11.

12.

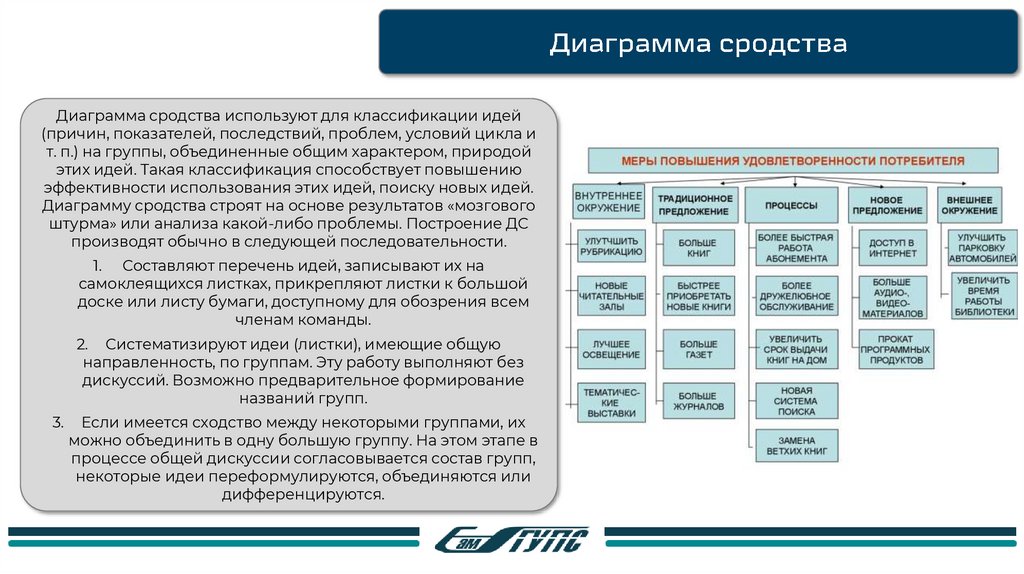

Диаграмма сродства используют для классификации идей(причин, показателей, последствий, проблем, условий цикла и

т. п.) на группы, объединенные общим характером, природой

этих идей. Такая классификация способствует повышению

эффективности использования этих идей, поиску новых идей.

Диаграмму сродства строят на основе результатов «мозгового

штурма» или анализа какой-либо проблемы. Построение ДС

производят обычно в следующей последовательности.

1. Составляют перечень идей, записывают их на

самоклеящихся листках, прикрепляют листки к большой

доске или листу бумаги, доступному для обозрения всем

членам команды.

2. Систематизируют идеи (листки), имеющие общую

направленность, по группам. Эту работу выполняют без

дискуссий. Возможно предварительное формирование

названий групп.

3.

Если имеется сходство между некоторыми группами, их

можно объединить в одну большую группу. На этом этапе в

процессе общей дискуссии согласовывается состав групп,

некоторые идеи переформулируются, объединяются или

дифференцируются.

13.

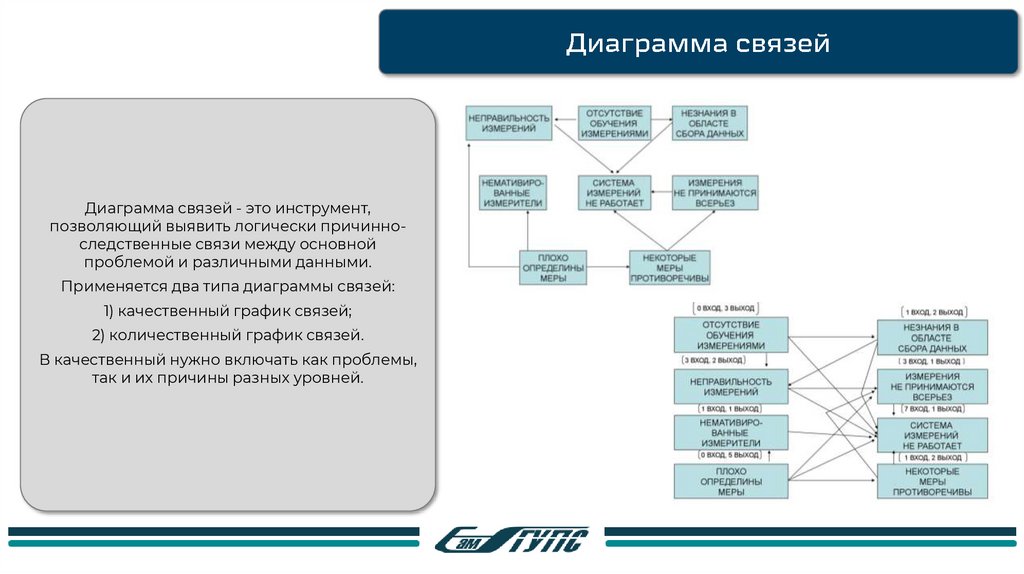

Диаграмма связей - это инструмент,позволяющий выявить логически причинноследственные связи между основной

проблемой и различными данными.

Применяется два типа диаграммы связей:

1) качественный график связей;

2) количественный график связей.

В качественный нужно включать как проблемы,

так и их причины разных уровней.

14.

Древовидная диаграмма - этоинструмент, обеспечивающий

систематический путь

разрешения существенной

проблемы.

Древовидная диаграмма

строится в виде

многоступенчатой

древовидной структуры,

элементами которой

являются различные средства

и способы решения

проблемы.

Древовидная диаграмма

служит основой для

разработки системы

мероприятий по ликвидации

причин проблемы.

15.

Матричная диаграмма показывает взаимосвязимежду различными факторами и степень их

тесноты.

Степень тесноты взаимосвязи между факторами

оценивается либо с помощью экспертных оценок,

либо с помощью корреляционного анализа.

Связь между компонентами на матричной

диаграмме изображается символами,

характеризующими степень тесноты этих связей:

перечеркнутый круг - сильные связи (его вес 3);

круг - средние связи (его вес 2);

треугольник - слабые связи (его вес 1).

16.

Стрелочная диаграмма – это инструмент,позволяющий увидеть порядок и сроки

проведения различных этапов работ.

Различают два вида стрелочной

диаграммы:

1) диаграмма Ганта;

2) сетевой граф.

17.

Стрелочная диаграмма – это инструмент,позволяющий увидеть порядок и сроки

проведения различных этапов работ.

Различают два вида стрелочной

диаграммы:

1) диаграмма Ганта;

2) сетевой граф.

18.

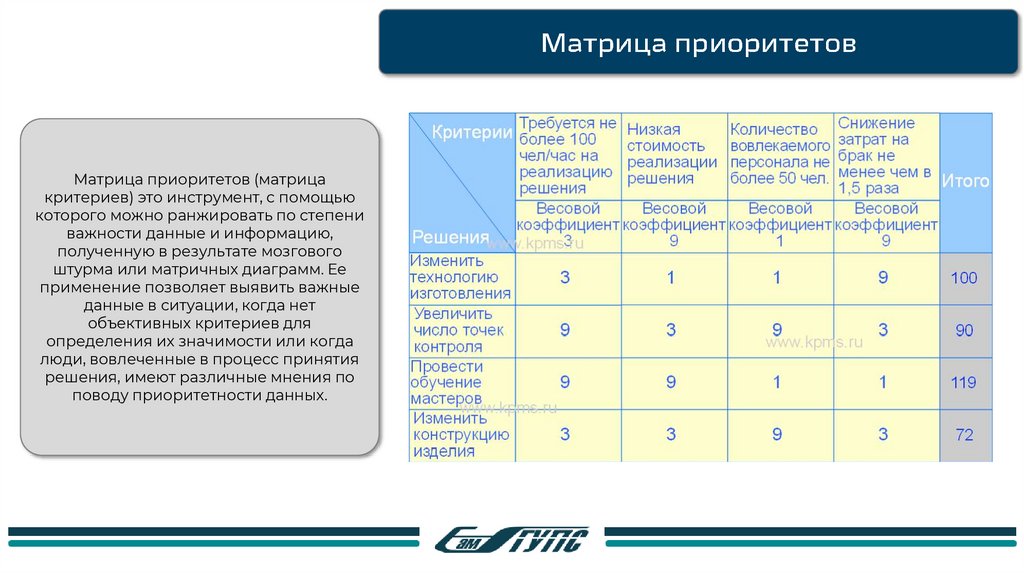

Матрица приоритетов (матрицакритериев) это инструмент, с помощью

которого можно ранжировать по степени

важности данные и информацию,

полученную в результате мозгового

штурма или матричных диаграмм. Ее

применение позволяет выявить важные

данные в ситуации, когда нет

объективных критериев для

определения их значимости или когда

люди, вовлеченные в процесс принятия

решения, имеют различные мнения по

поводу приоритетности данных.

19.

20.

Бенчмаркинг – сопоставительная оценка конкурентоспособности(competitive benchmarking) – процесс сравнения себя с теми, кто сумел

достичь высоких стандартов качества продукции. Понятия «качество» и

«конкурентоспособность» наитеснейшим образом связаны между

собой.

Конкурентоспособность – это свойство объектов, характеризующее

степень удовлетворения какой-либо потребности в сравнении с

аналогичными объектами, представленными на данном рынке, т.е. это

способность товаров отвечать требованиям рынка и запросам

покупателей. С одной стороны, конкурентоспособность определяется

качеством товара, а с другой – его ценой.

Следовательно,

качество

продукции

–

это

один

из

конкурентообразующих факторов продукции любого организации.

Основным условием конкурентоспособности товара является сбор

качественной информации для прогнозирования тенденции развития

и определения будущих потребностей и цены, которую они готовы

заплатить за удовлетворение своих нужд.

21.

Программа нулевых дефектов {программа ZD) базируется на следующих положениях:• упор на предупреждение появления дефектов, а не на их обнаружение и исправление;

• направленность усилий на сокращение уровня дефектности в производстве;

• осознание факта, что потребитель нуждается именно в бездефектной продукции и

производитель может и должен именно такую продукцию поставить;

• необходимость для руководства предприятия четко сформулировать цели в области качества

на длительный период;

• понимание того, что качество работы компании определяется не только качеством

производственных процессов, но и качеством деятельности непроизводственных подразделений

(деятельность таких подразделений рассматривается как оказание внутренних услуг);

• признание необходимости финансового анализа деятельности в области обеспечения

качества.

Основой успеха программы ZD стал принцип недопустимости изначального установления

какого-либо приемлемого уровня дефектности, кроме нулевого. Фундамент процветающей

организации, по мнению Кросби, закладывается ясным пониманием четырех принципов управления

качеством:

• качество означает соответствие требованиям;

• качество достигается предупреждением дефектов, а не их оценкой;

• стандарт качества — это отсутствие дефектов, или нулевые дефекты;

• измерителем качества является цена несоответствия (потери от несоответствия требованиям,

связанные с тем, что та или иная работа не сделана правильно с первого раза), а не какие-либо

искусственные надуманные показатели. Именно это понятие он призывает сопоставлять с затратами

на обеспечение качества вместо расчетной дополнительной прибыли за счет повышения качества.

22.

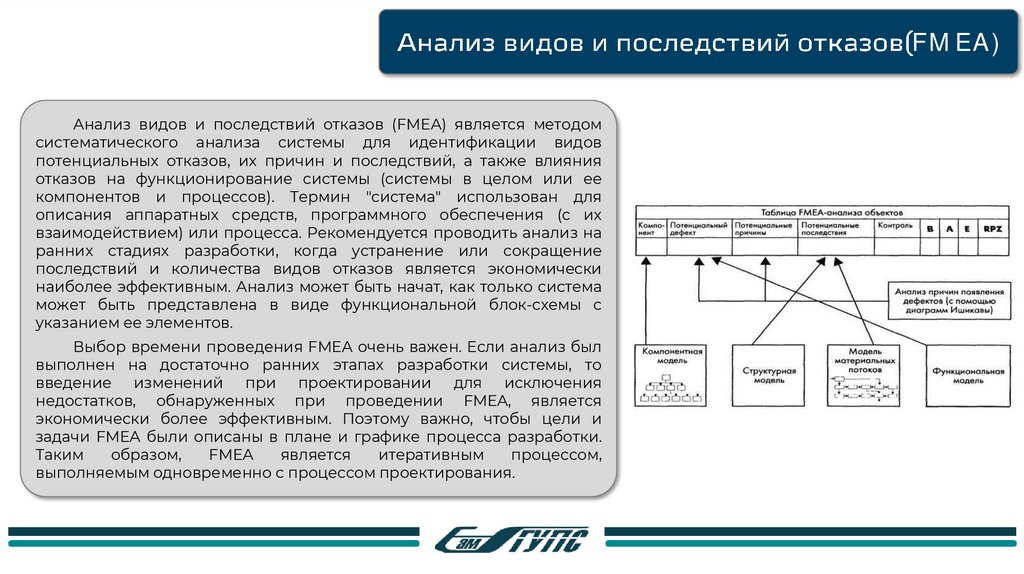

FMEA)Анализ видов и последствий отказов (FMEA) является методом

систематического анализа системы для идентификации видов

потенциальных отказов, их причин и последствий, а также влияния

отказов на функционирование системы (системы в целом или ее

компонентов и процессов). Термин "система" использован для

описания аппаратных средств, программного обеспечения (с их

взаимодействием) или процесса. Рекомендуется проводить анализ на

ранних стадиях разработки, когда устранение или сокращение

последствий и количества видов отказов является экономически

наиболее эффективным. Анализ может быть начат, как только система

может быть представлена в виде функциональной блок-схемы с

указанием ее элементов.

Выбор времени проведения FMEA очень важен. Если анализ был

выполнен на достаточно ранних этапах разработки системы, то

введение изменений при проектировании для исключения

недостатков, обнаруженных при проведении FMEA, является

экономически более эффективным. Поэтому важно, чтобы цели и

задачи FMEA были описаны в плане и графике процесса разработки.

Таким

образом,

FMEA

является

итеративным

процессом,

выполняемым одновременно с процессом проектирования.

23.

Just in Time (Точно вовремя, Точно в срок) илиJIT – это метод организации производства, при

котором необходимые детали/материалы поступают

в производство именно в том момент, когда это

необходимо.

История Just in Time начинается с 50-х 20 века,

«благодаря» экономическому кризису в Японии.

Впервые данную систему начали внедрять на

заводах корпорации Toyota. Но уже в начале 70-х

годов Just in Time уже была сформирована как

отдельная система управления производством и

начала распространяться по другим заводам в

Японии. С 80-х система Точно вовремя уже

появилась в компаниях Америки и Европы.

24.

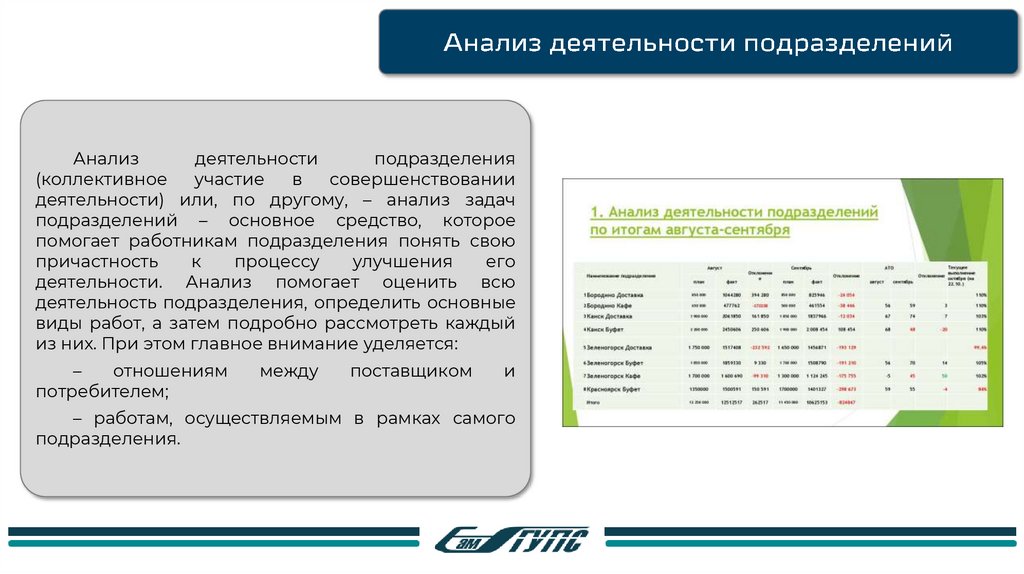

Анализдеятельности

подразделения

(коллективное

участие

в

совершенствовании

деятельности) или, по другому, – анализ задач

подразделений – основное средство, которое

помогает работникам подразделения понять свою

причастность

к

процессу

улучшения

его

деятельности. Анализ помогает оценить всю

деятельность подразделения, определить основные

виды работ, а затем подробно рассмотреть каждый

из них. При этом главное внимание уделяется:

–

отношениям

потребителем;

между

поставщиком

и

– работам, осуществляемым в рамках самого

подразделения.

25.

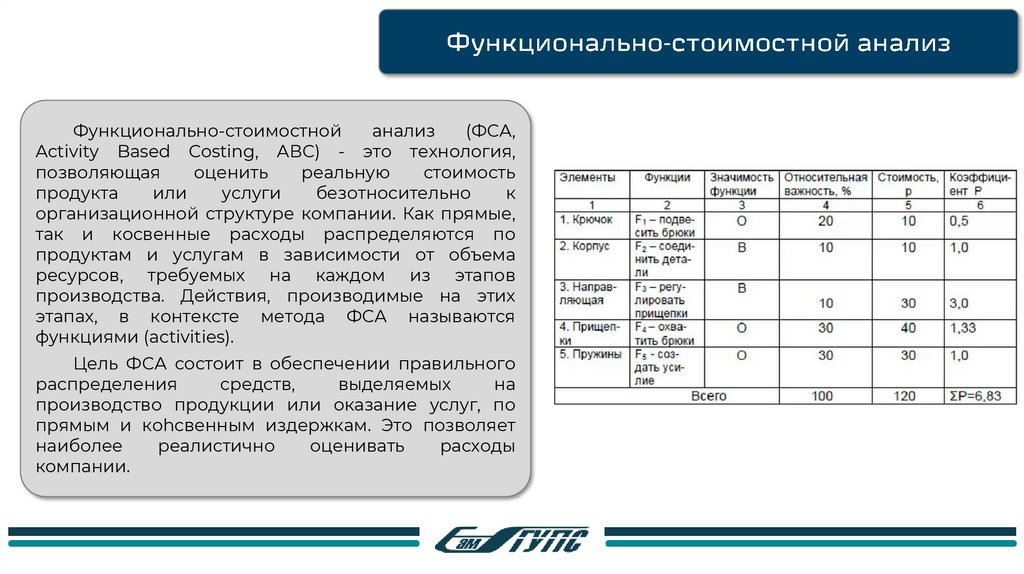

-Функционально-стоимостной

анализ

(ФСА,

Activity Based Costing, АВС) - это технология,

позволяющая

оценить

реальную

стоимость

продукта

или

услуги

безотносительно

к

организационной структуре компании. Как прямые,

так и косвенные расходы распределяются по

продуктам и услугам в зависимости от объема

ресурсов, требуемых на каждом из этапов

производства. Действия, производимые на этих

этапах, в контексте метода ФСА называются

функциями (activities).

Цель ФСА состоит в обеспечении правильного

распределения

средств,

выделяемых

на

производство продукции или оказание услуг, по

прямым и коhсвенным издержкам. Это позволяет

наиболее

реалистично

оценивать

расходы

компании.

26.

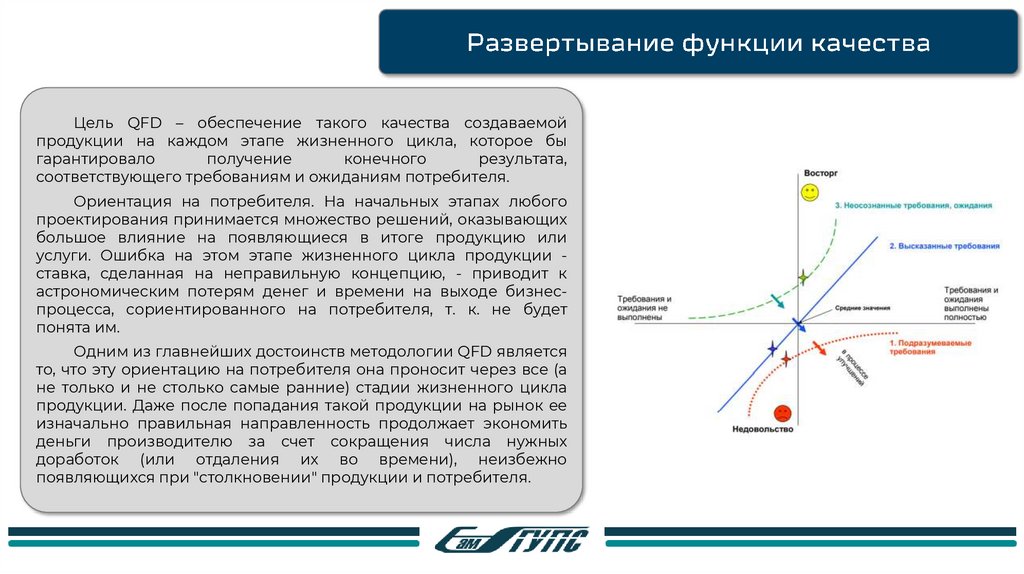

Цель QFD – обеспечение такого качества создаваемойпродукции на каждом этапе жизненного цикла, которое бы

гарантировало

получение

конечного

результата,

соответствующего требованиям и ожиданиям потребителя.

Ориентация на потребителя. На начальных этапах любого

проектирования принимается множество решений, оказывающих

большое влияние на появляющиеся в итоге продукцию или

услуги. Ошибка на этом этапе жизненного цикла продукции ставка, сделанная на неправильную концепцию, - приводит к

астрономическим потерям денег и времени на выходе бизнеспроцесса, сориентированного на потребителя, т. к. не будет

понята им.

Одним из главнейших достоинств методологии QFD является

то, что эту ориентацию на потребителя она проносит через все (а

не только и не столько самые ранние) стадии жизненного цикла

продукции. Даже после попадания такой продукции на рынок ее

изначально правильная направленность продолжает экономить

деньги производителю за счет сокращения числа нужных

доработок (или отдаления их во времени), неизбежно

появляющихся при "столкновении" продукции и потребителя.