Similar presentations:

Технология выплавки различных марок стали в кислородном конвертере «ПАО ММК»

1.

Министерство науки и высшего образования Российской ФедерацииФедеральное государственное бюджетное образовательное

учреждение высшего образования

Магнитогорский государственный технический университет им. Г.И. Носова

Многопрофильный колледж

Д.22.02.01.ДП.24

«Технология выплавки различных марок стали

в кислородном конвертере»

«ПАО ММК»

Выполнил: Гусев Т.Д.

Руководитель: Кунакбаева Альбина

Талгатовна

2. Цель дипломной работы: Изучение и оптимизация технологии выплавки различных марок стали с минимальными затратами и максимальной

производительностью в кислородном конвертере (ККЦ) ПАО «ММК».Актуальность:

Технология выплавки различных марок стали в кислородном

конвертере обусловлена высоким спросом на качественную сталь,

экономической эффективностью и необходимостью соблюдение

экологических стандартов.

3. Марка стали 09Г2С

Сталь – 09Г2С низколегированная сплав повышенной прочности. Твёрдостьи свариемость являются основными характеристиками сплава. Благодаря

содержанию углерода и марганца сплав 09Г2С обладает высокими

показателями прочности, не влияющими на пластичность, что делает сталь

пригодной к изготовлению массивных сварочных конструкций.

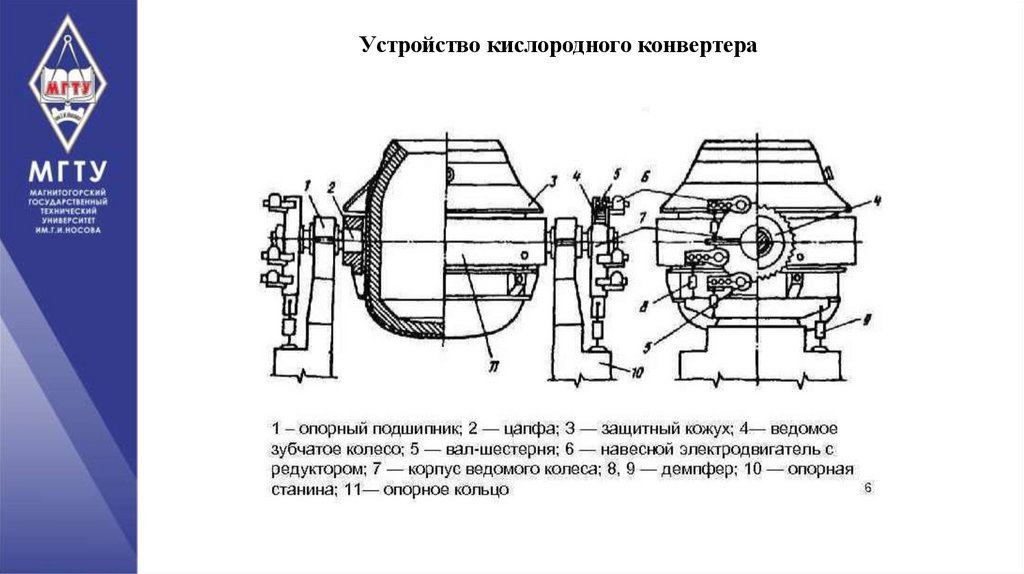

4. Устройство кислородного конвертера

5. Технология производства стали марки в условиях ККЦ ПАО «ММК»

Технологическая цепочка:Установка десульфурации чугуна (УДЧ).

Кислородный конвертер.

Агрегат ковш-печь (АКП).

Установка вакуумирования стали (УВС) типа RH.

Слябовая УНРС криволинейного типа с вертикальным участком.

Десульфурация металла проводится в три этапа:

Первый этап — ковшовая обработка чугуна на УДЧ путём вдувания через

верхнюю фурму в потоке азота флюидизированной извести и магния.

Степень десульфурации чугуна составляет 83–85%, а содержание серы в

нём не превышает 0,005%.

Второй этап — в процессе выпуска металла из конвертера в ковш вводят

твёрдую шлакообразующую смесь (ТШС) из извести и плавикового шпата.

6.

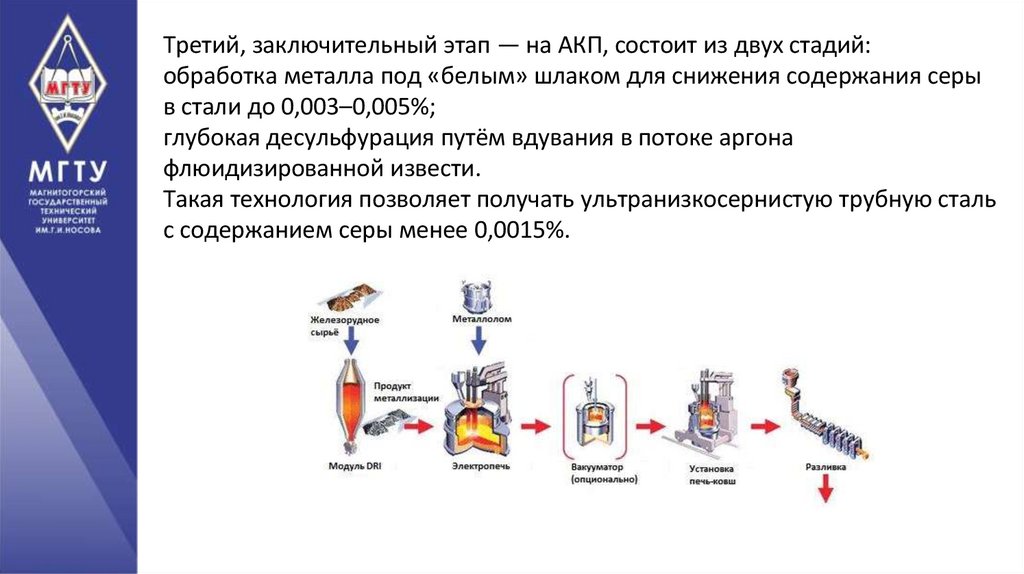

Третий, заключительный этап — на АКП, состоит из двух стадий:обработка металла под «белым» шлаком для снижения содержания серы

в стали до 0,003–0,005%;

глубокая десульфурация путём вдувания в потоке аргона

флюидизированной извести.

Такая технология позволяет получать ультранизкосернистую трубную сталь

с содержанием серы менее 0,0015%.

7.

Способ кислородно-конвертереный выплавкиКислородно-конвертерный способ выплавки стали заключается в

использовании кислорода для окисления примесей и превращения их в

свободные газы, а также для удаления из расплава избыточного

углерода. В результате получается высококачественная сталь с низким

содержанием примесей.

Процесс выплавки состоит из следующих этапов:

Плавка железа. В металлургический конвертер загружают

шлакообразующие материалы. Затем под высоким давлением подают

насыщенный кислородом воздух, что приводит к окислению примесей.

Легирование стали. Для контроля химического состава и содержания

примесей из расплава регулярно отбирают образцы для анализа.

8. Недостатки

Некоторые недостатки выплавки стали в кислородных конвертерах:Необходимость загрузки только жидкого чугуна. Добавление и последующая

переработка металлического вторсырья возможна только в небольшом

количестве (не более 10%).

Значительный угар железа. На этапе технологической продувки вместе с

углеродом выгорает большое количество полезного железа.

Технологические потери могут достигать 15%.

Сложности в организации системы контроля и регулирования. Это связано с

высокой скоростью протекания химических процессов.

Недостаточный контроль. Не позволяет получать сталь точно заданных

технических характеристик.

9.

ПреимуществаНекоторые преимущества выплавки стали разных марок в

кислородном конвертере:

Получение металла по качеству, равноценного мартеновской стали. Это

происходит благодаря использованию для продувки чистого

кислорода.

Высокая производительность одного работающего сталеплавильного

агрегата. Часовая производительность мартеновских и электродуговых

печей не превышает 100 т/ч, а у большегрузных конвертеров достигает

400–500 т/ч.

Низкие капитальные затраты на сооружение цеха. Это объясняется

простотой устройства конвертера и возможностью установки в цехе

меньшего числа плавильных агрегатов.

10. Охрана окружающей среды и мероприятия по улучшению экологии в условиях ККЦ ПАО «ММК»

Включают в себя снижение промышленных выбросов, защитуатмосферного воздуха и водных объектов, а также благоустройство и

озеленение территорий.

Некоторые мероприятия, которые реализуются в рамках экологической

программы комбината:

Строительство новых природоохранных объектов. Например, комплекс

коксовой батареи №12, модернизация биохимической установки и цеха

улавливания и переработки химических продуктов. Запуск коксовой

батареи №12 позволил вывести из эксплуатации пять старых коксовых

батарей и сократить выбросы на 11 350 тонн в год.

11.

Защита атмосферного воздуха. В рамках программы предусмотрены, вчастности, установка систем пылеподавления, модернизация агломашин,

реконструкция газоочистных установок за вращающимися печами в

дробильно-обжиговом цехе.

Переработка отходов и их использование. Планируется переработка 9,3 млн

тонн текущих и отвальных металлургических шлаков, а более 1,6 млн тонн

вторичных материалов, полученных из отходов, будут применять в шихте

металлургического производства.

12.

ЗаключениеВ заключение, технология выплавки стали в кислородном конвертере

продолжает развиваться, внедряя новые методы и улучшая

существующие процессы. Это обеспечивает производство

высококачественной стали, соответствующей современным требованиям

и стандартам, что делает эту технологию ключевой в металлургической

промышленности.

industry

industry