Similar presentations:

Общие положения по организации и проведению контроля и диагностики электрических и пневматических систем железнодорожной техники

1.

Раздел 1.Общие положения по организации и

проведению контроля и диагностики

электрических и пневматических систем

железнодорожной техники

Вводная лекция по технической диагностике

2.

Общие определенияЧто такое техническая диагностика?

1 Техническая диагностика – область знаний, охватывающая теорию, методы и средства

определения технического состояния объектов.

Применительно к нашим диагностической системам – в случае диагностирования

Доктором объектом является локомотив или отдельные узлы и аппараты локомотива.

2 Техническое состояние объекта – состояние, которое характеризуется в определенный

момент времени, при определенных условиях внешней среды, значениями параметров,

установленных технической документацией на объект, техническими нормами и допусками

и т.д.

К факторам, под воздействием которых изменяется техническое состояние объекта,

можно отнести

действия климатических условий, старение с течением времени, операции регулировки и

настройки в ходе изготовления или ремонта, замену отказавших элементов и т.п.

Об изменении технического состояния объекта судят по значениям диагностических

(контролируемых) параметров, позволяющих определить техническое состояние объекта без

его разборки.

3 Техническое диагностирование – определение технического состояния объекта.

Задачами технического диагностирования являются:

контроль технического состояния

поиск места и определения причин отказа (неисправности);

прогнозирование неисправности.

В процессе диагностирования производится контроль технического состояния либо с

участием человека, либо без его участия.

3. 4 Контроль технического состояния – это проверка соответствия значений параметров объекта требованиям технической документации

и определение на этой основе одного иззаданных видов технического состояния в данный момент времени.

Контроль проведен и в результате данного контроля определяется реальное состояние

объекта

5 Виды технического состояния: Видами технического состояния являются, например,

исправное состояние, работоспособное, неисправное, неработоспособное и т.д. в зависимости от

значений параметров в данный текущий момент времени.

Для того чтобы выполнять техническое диагностирование необходимо средство технического

диагностирования

6 Средство технического диагностирования - аппаратура и программы, с помощью которых

осуществляется диагностирование (контроль).

(Занятия будут проводиться по аппаратной и программной частям Доктора)

К аппаратным средствам технического диагностирования относят различные устройства:

приборы, пульты, стенды, ЭВМ, встроенную аппаратуру контроля управляющих и вычислительных

машин и т. д.

Программные средства диагностирования представляют собой программы, записанные на

информационных носителях. При этом используют, как рабочие программы объекта, содержащие

дополнительные операции, необходимые для диагностирования объекта, так и программы,

специально составленные исходя из требований диагностирования объекта.

Рабочие программы позволяют осуществлять диагностирование (контроль) объекта в процессе

использования его по прямому назначению, а специальные программы требуют перерывов в

выполнении объектом его рабочих функций.

Доктор-030м – это аппаратно-программный комплекс.

Диагностическая система или средство д.б нацелена на Поиск места и определение причин

отказа , а также на прогнозирование технического состояния.

4. 7. Поиск места и определение причин отказа – цель диагностирования. 8. Прогнозирование технического состояния – определение

7. Поиск места и определение причин отказа – цель диагностирования.8. Прогнозирование технического состояния – определение технического

состояния объекта с заданной вероятностью на предстоящий интервал времени.

Примечание: Целью прогнозирования технического состояния может быть

определение с заданной вероятностью ресурса , в течение которого сохранится

работоспособное (исправное) состояние объекта или вероятности сохранения

работоспособного ( исправного) состояния объекта на заданный интервал

времени.

9. Технический диагноз (результат контроля) – результат диагностирования.

Результатом диагностирования в случае с Доктором является протокол

диагностики, в котором указываются устройства в состоянии не нормы

(предположительно неисправные) и устройства в норме (т.е. предположительно

в работоспособном состоянии).

Теория технической диагностики включает в себя следующие определения:

Рабочее техническое диагностирование - диагностирование, при котором на

объект подаются рабочие воздействия.

Тестовое техническое диагностирование – диагностирование, при котором на

объект подаются тестовые воздействия.

5. Экспресс-диагностирование - диагностирование по ограниченному числу параметров за заранее установленное время. Если проводить

Экспресс-диагностирование - диагностирование по ограниченному числупараметров за заранее установленное время.

Если проводить аналогию с Доктором, то как раз он имеет три этих этапа

работы.

Тестовое диагностирование, рабочее и экспресс – диагностирование.

Приспособленность объекта к диагностированию (контролепригодность) –

свойство объекта, характеризующее его пригодность к проведению

диагностирования (контроля) по правилам, установленным в технической

документации.

Приспособленность объекта к диагностированию обеспечивается со стадии его

разработки.

Конструкция объекта и его составных частей должна обеспечивать доступ к

контрольным точкам без разборки узлов и механизмов, за исключением вскрытия

технологических люков , заглушек и т.д. , открывающих доступ к местам

сопряжений датчиков со средствами диагностирования и исключать возможность

повреждения сборочных единиц при присоединении средств диагностирования (

контроля).

Конструктивное оформление мест присоединения средств диагностирования

должно быть, по возможности простым ( резьбовые отверстия с заглушками,

запорные устройства, крышки и т.п.) Пример: ЭПК-150 и ЭПК-153.

6. К сожалению , переносные средства диагностирования создавались в момент , когда были нарушены возможности постройки новых

локомотивов, а состояниелокомотивов ввиду их длительной эксплуатации постепенно ухудшалось. Чтобы

продлить срок службы оборудования локомотивов и выполнять его

периодический контроль , были разработаны переносные диагностические

системы.

Система технического диагностирования (контроля технического состояния)

- совокупность средств, объекта и исполнителей, необходимая для проведения

диагностирования ( контроля ) по правилам, установленным в технической

документации.

СКД “Доктор-030м” –система контроля и диагностики.

Автоматизированная система технического диагностирования (контроля

технического состояния) – система диагностирования (контроля),

обеспечивающая проведение диагностирования (контроля) с применением

средств автоматизации и участием человека.

В основу разработки любого диагностического средства или системы положен

алгоритм технического диагностирования (контроля технического состояния) совокупность предписаний, определяющих последовательность действий при

проведении диагностирования.

7. Алгоритм диагностирования устанавливает состав и порядок проведения элементарных проверок объекта и правила анализа их

результатов.Элементарная проверка определяется рабочим, тестовым воздействием,

поступающим или подаваемым на объект, а также составом признаков и

параметров, образующих ответ объекта на соответствующее воздействие.

Конкретные значения признаков и параметров, получаемых при

диагностировании, являются результатами элементарных проверок или

значениями ответов объекта.

В нашем случае алгоритм диагностирования состоит из следующей

последовательности действий:

Подключении к объекту диагностирования – выборе в меню, предлагаемом

программой диагностики измеряемого параметра – активизации измерения –

получения результата на экране системы .

Диагностическое обеспечение – комплекс взаимоувязанных правил, методов,

алгоритмов и средств, необходимых для осуществления диагностирования на

всех этапах жизненного цикла объекта.

Диагностическое обеспечение объекта включает правила, методы, алгоритмы

и средства технического диагностирования.

Диагностическое обеспечение контролируемого объекта получают в

результате анализа его диагностической модели. Строится диагностическая

модель на основе предполагаемой конструкции , условий использования и

эксплуатации объекта.

8. В результате исследования диагностической модели устанавливают диагностические признаки – прямые и косвенные - параметры и

методы ихоценки, определяют условия работоспособности. Разрабатывают алгоритмы

диагностирования. Совокупность этих данных называют диагностическим

обеспечением.

Перед тем, как начать разработку диагностического средства – составляется

его диагностическая модель.

Диагностическая модель - формализованное описание объекта,

необходимое для решения задач диагностирования. Примечание: Описание

может быть представлено в аналитической, табличной, векторной, графической

и других формах ( в виде матем. расчетов и практических опытных проверок)

В качестве диагностических моделей могут рассматриваться

дифференциальные уравнения, логические соотношения, диаграммы

прохождения сигналов и др.

Выбор того или иного типа модели для представления конкретного объекта

зависит от целого ряда таких факторов, как условия эксплуатации, возможное

конструктивное выполнение, тип комплектующих элементов и т.п.

Выбор диагностических моделей производится с учетом:

специфики объекта;

условий использования;

методов диагностирования.

После того, как определились с методами диагностирования, выбирается

перечень наиболее информативных параметров для диагностирования.

9. После того, как определились с методами диагностирования, выбирается перечень наиболее информативных параметров для

диагностирования.Диагностический (контролируемый) параметр – параметр объекта,

используемый при его диагностировании (контроле).

Для каждого объекта можно указать множество параметров характеризующих

его техническое состояние. Их выбирают в зависимости от применяемого метода

диагностирования.

Метод диагностирования и параметр диагностирования – это разные понятия.

В Докторе используется ограниченный диапазон методов диагностирования, но с

их помощью можно измерять очень большой набор параметров.

К примеру, метод диагностирования СОПРОТИВЛЕНИЕ позволяет измерять

параметры – сопротивление обмотки якоря ТЭД, сопротивление ОВ тягового

двигателя, переходное сопротивление контактов контактора, активное

сопротивление цепи и т.д.

10. Следует различать прямые и косвенные параметры. Прямой – структурный параметр ( например износ, зазор в сопряжении и др.)

непосредственнохарактеризует техническое состояние объекта. Косвенный параметр ( например

давление масла, время, содержание СО в отработавших газах и др.) косвенно

характеризует техническое состояние.

Диагностические параметры: сопротивление, индуктивность, напряжение,

коэффициент трансформации, переходное сопротивление, время вкл. - откл. –

Доктор-030м

Добротность, индуктивность, фактор потерь, емкость, сопротивление изоляции,

коэффициент абсорбции – Доктор-030zm.

ОБОСНОВАНИЕ ВЫБОРА ПАРАМЕТРОВ:

Главным требованием к техническому состоянию локомотивов является

обеспечение безопасности движения, высокая эксплуатационная надёжность.

Эта задача очень сложная, трудно выполнимая в полном объёме. Оборудование

локомотивов работает не только в условиях предельного использования его

параметров, но на него одновременно воздействует комплекс внешних

факторов: вибрации, спектр которых занимает диапазон от 0 до 400 Гц; удары,

сообщающие ускорения до (15-20)g; изменения температуры окружающей среды

от -50 до +40° С; запылённость атмосферного воздуха, достигающая 40 мг/м3.

Каждый из этих факторов может изменяться в любой момент времени, иметь

различное значение и повторяться через случайные промежутки времени.

11. Для оценки эксплуатационной надёжности локомотивов необходима достоверная и систематизированная информация об их техническом

состоянии,которая может быть получена в процессе эксплуатации локомотивов в режиме

реальных нагрузок.

Для реализации такой задачи необходимо оборудовать каждый локомотив

бортовой ЭВМ с большим количеством датчиков состояния его элементов. В

настоящее время такие работы ведутся, но их широкое распространение

сдерживается высокой себестоимостью такой информации (Системы МСУЛ,

МСУД, БСКТ для ЭР-200). Наиболее выгодным, с экономической точки зрения,

является проверка состояния элементов локомотива при заходе его в депо на

техническое обслуживание или текущий ремонт.

Определение целей. Для выбора необходимых диагностируемых параметров

тягового подвижного состава необходимо также исходить из практической

целесообразности. Количество необходимых датчиков а, следовательно, и цена

диагностируемого устройства обычно пропорционально числу контролируемых

параметров. Измерение ряда параметров требует весьма дорогостоящих или

вообще до сих пор, не разработанных первичных преобразователей физических

величин. Выбор большого количества показателей, подлежащих контролю (с

целью максимального дифференцирования неисправностей различного вида),

снижая трудоёмкость ремонта и длительность поиска отказа, в то же время

повышает затраты на установку увеличенного количества датчиков (ГВТ).

12. Очевидно, что критерием рациональности выбора параметров измерения, является достижение наибольшей экономической эффективности

диагностирования.Исходя из этих противоречивых требований, проанализируем схему локомотива

ВЛ10, выберем наиболее информативные параметры для диагностирования его

цепей и требования к диагностическому прибору.

В первую очередь, исходя из условий организации ремонта в депо,

диагностический прибор должен быть мобильным, чтобы его можно было

использовать на всех ремонтных канавах депо. Стационарные установки, обычно,

обслуживают одну или две канавы. Кроме того, для обеспечения безопасности

обслуживающего персонала, желательно осуществлять питание

диагностического прибора от бортовой сети локомотива. Схему локомотива ВЛ10

можно условно разбить на механическую, электрическую и пневматическую

части. Для мобильного диагностического прибора измерение параметров всех

этих частей представляется проблематичным. Поэтому необходимо ограничится

какой-либо одной частью.

13. Согласно статистике порч и отказов в эксплуатации наибольшее количество нареканий приходится на электрическую часть. Поэтому

для повышениянадёжности работы локомотивов при эксплуатации и улучшения качества

ремонта в депо желателен диагностический прибор для измерения

электрической части.

В первом приближении можно увидеть, что электрическая часть локомотива

ВЛ10 состоит:

а). токоприёмники, подключающие локомотив к контактной сети

б). электродвигатели, преобразующие электрическую энергию в механическую

в). электромагнитные и электропневматические контакторы, управляющие

работой локомотива

г). вспомогательные машины, выполняющие сервисные функции

Для контроля электрической аппаратуры наиболее разработанными

параметрами измерений являются: ток, напряжение, индуктивность, ёмкость,

сопротивление. На их основе можно построить мобильный и недорогой

диагностический прибор для контроля электрических цепей локомотива.

Добавим измерение взаимной индуктивности, время включения и время

отключения контакторов. Результаты измерения должны выражаться в единицах

СИ.

Также должна быть предусмотрена возможность накопления результатов

измерений по всем локомотивам для сравнения динамики неисправностей и,

если возможно, прогнозирования отказов.

14. Для анализа полученных данных необходимо предусмотреть возможность передачи результатов измерений в цифровом виде в ЭВМ (с

одной стороныобъективный документ, с другой стороны - уменьшение влияния человеческого

фактора).

Известно, что надежность локомотивов и их отдельных узлов закладывается при

их проектировании и конструктивном исполнении. Однако не менее важным и в

то же время самым сложным является обеспечение надежности в процессе

эксплуатации, однако возможности повышения надежности в этот период

наиболее ограничены. В целях своевременного предупреждения и обнаружения,

устранения возможных повреждений Правилами деповского ремонта

предусматривается систематическая проверка оборудования локомотивов при

плановых осмотрах и ремонтах. В процессе эксплуатации появляются нарушения

в узлах или элементах, которые на момент технического обслуживания или

ремонта не привели к отказу устройства, но по мере их развития отказ становится

неизбежным. В процессе технического обслуживания и ремонта такие

нарушения могут быть не обнаружены прежде всего из-за несовершенства

существующих средств контроля, из-за недостатка времени, под влиянием

субъективных факторов исполнителей и т. д. Как результат, в работе локомотивов

имеет место значительное количество порч и повреждений.

На сети железных дорог России в 2002 году было допущено 796 порч и

неисправностей электровозов (данные за 10 месяцев).

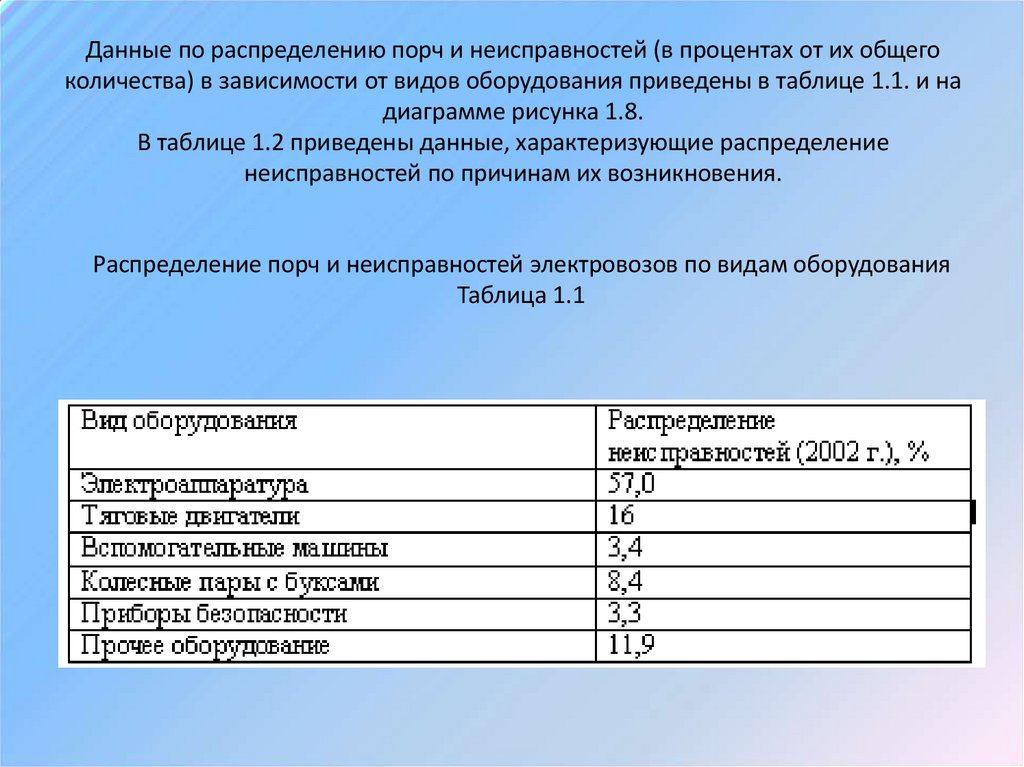

15. Данные по распределению порч и неисправностей (в процентах от их общего количества) в зависимости от видов оборудования

приведены в таблице 1.1. и надиаграмме рисунка 1.8.

В таблице 1.2 приведены данные, характеризующие распределение

неисправностей по причинам их возникновения.

Распределение порч и неисправностей электровозов по видам оборудования

Таблица 1.1

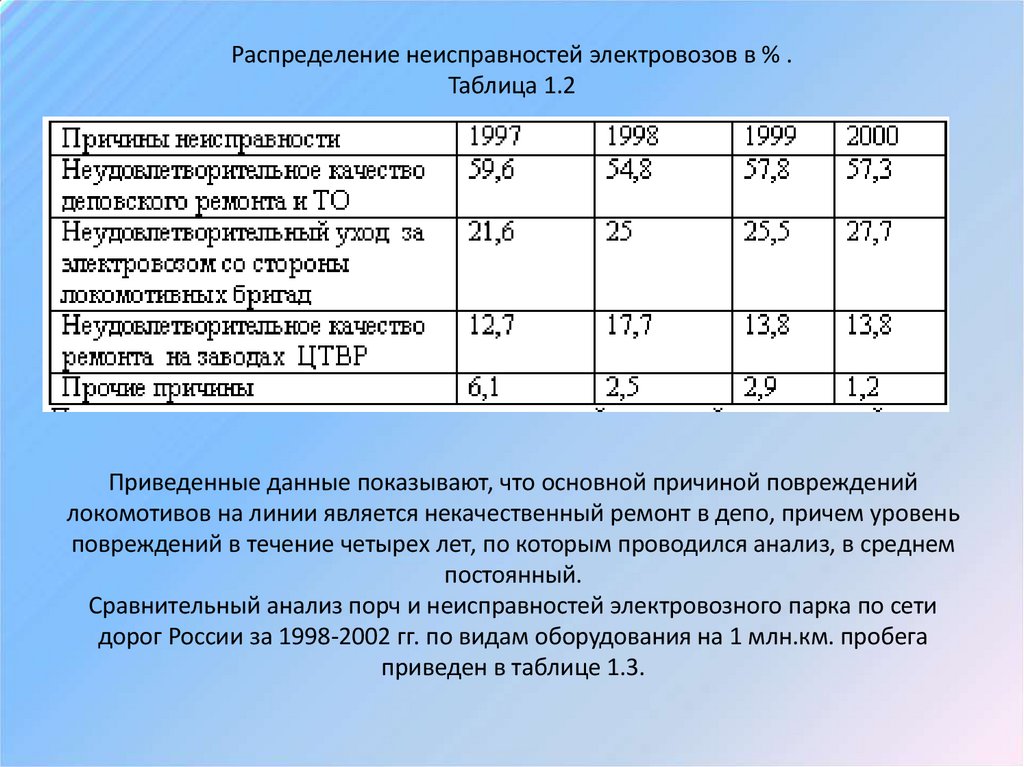

16. Распределение неисправностей электровозов в % . Таблица 1.2

Приведенные данные показывают, что основной причиной поврежденийлокомотивов на линии является некачественный ремонт в депо, причем уровень

повреждений в течение четырех лет, по которым проводился анализ, в среднем

постоянный.

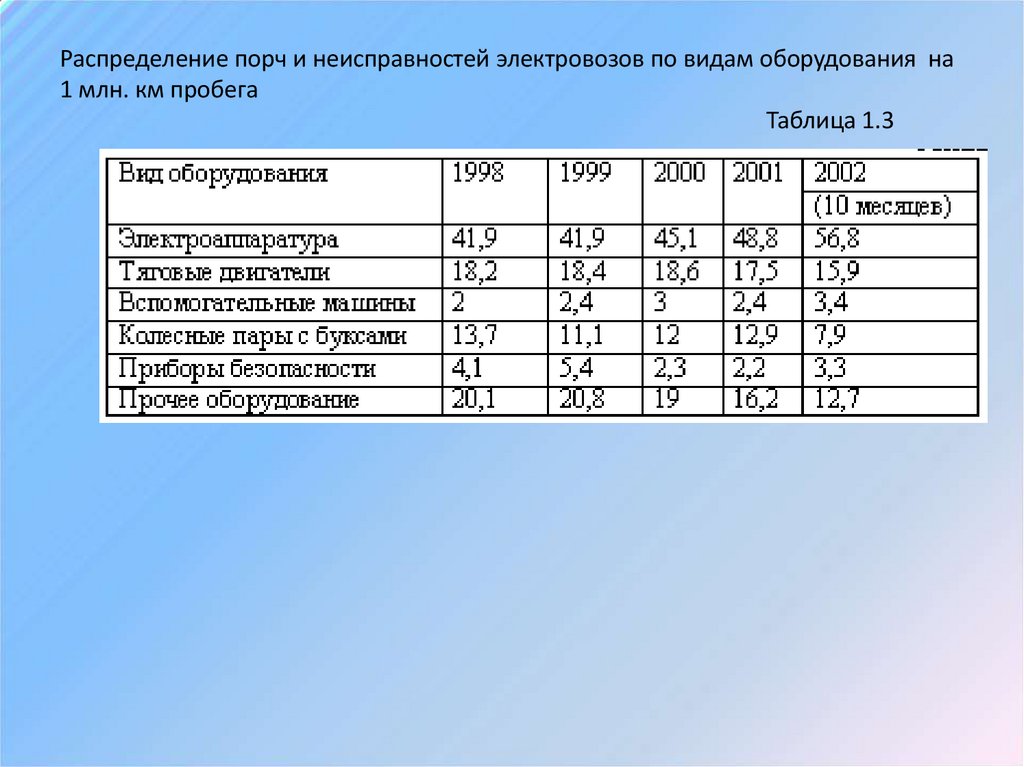

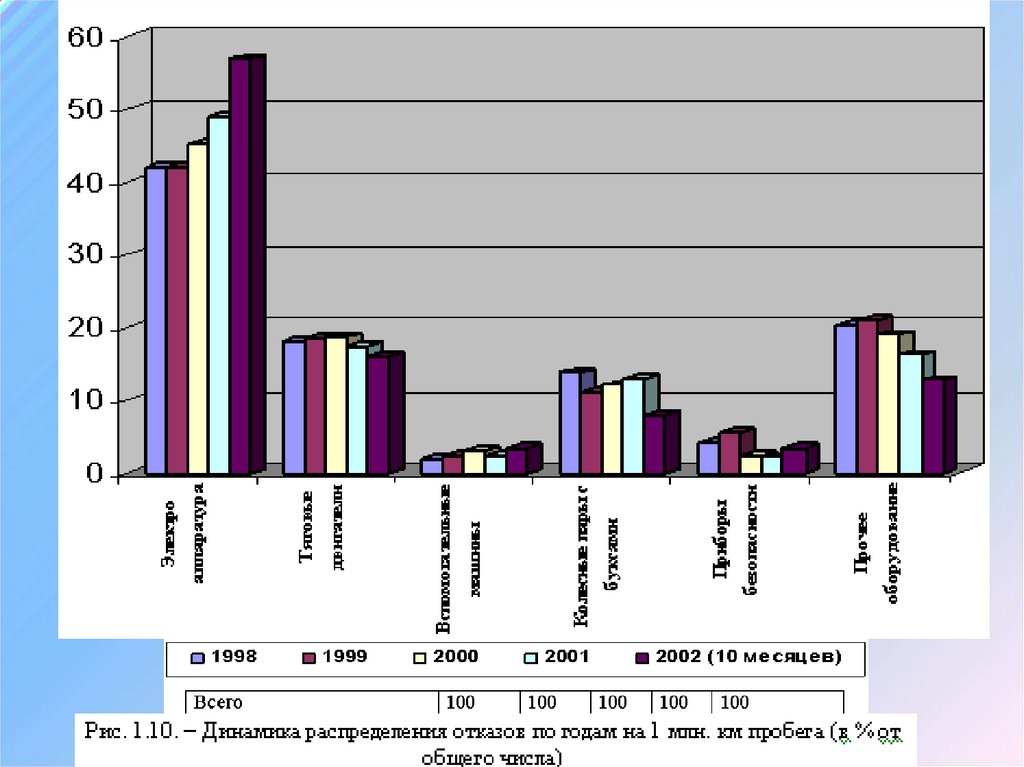

Сравнительный анализ порч и неисправностей электровозного парка по сети

дорог России за 1998-2002 гг. по видам оборудования на 1 млн.км. пробега

приведен в таблице 1.3.

17. Распределение порч и неисправностей электровозов по видам оборудования на 1 млн. км пробега Таблица 1.3

18.

19.

20.

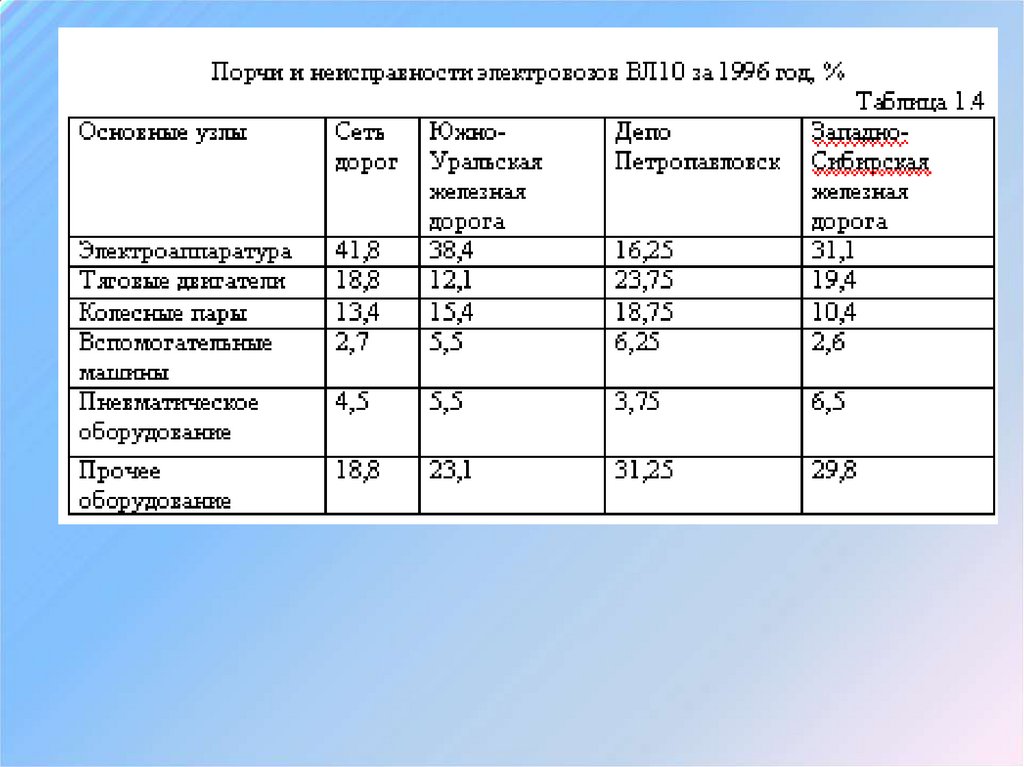

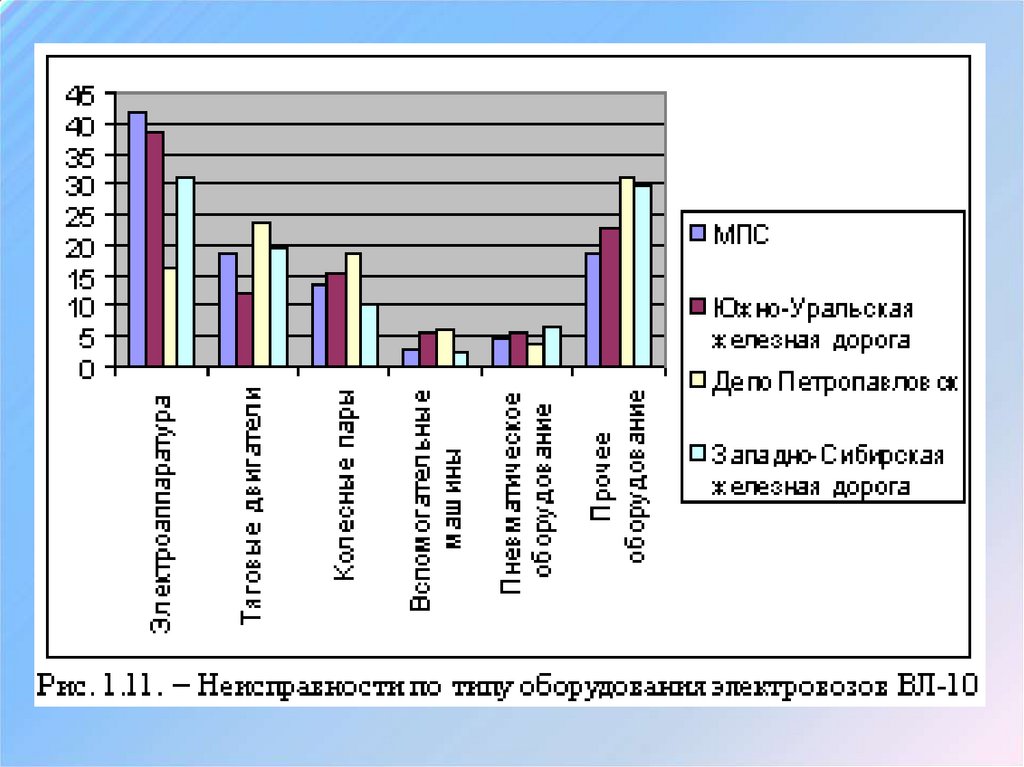

21. Сравнение количества порч и неисправностей электровозного парка в целом по сети (таблица 1.3) и электровозов ВЛ10 (таблица 1.4)

по МПС РФ, ЮжноУральской, Западно-Сибирской железных дорог и локомотивного депо станцииПетропавловск, показывает, что наименее надежны в эксплуатации

электрические аппараты и тяговые двигатели, на долю которых приходится 60%

от всех порч электровозов. При этом около 60 % порч электрической аппаратуры

и более 40 % порч тяговых двигателей вызвано некачественным деповским

ремонтом.

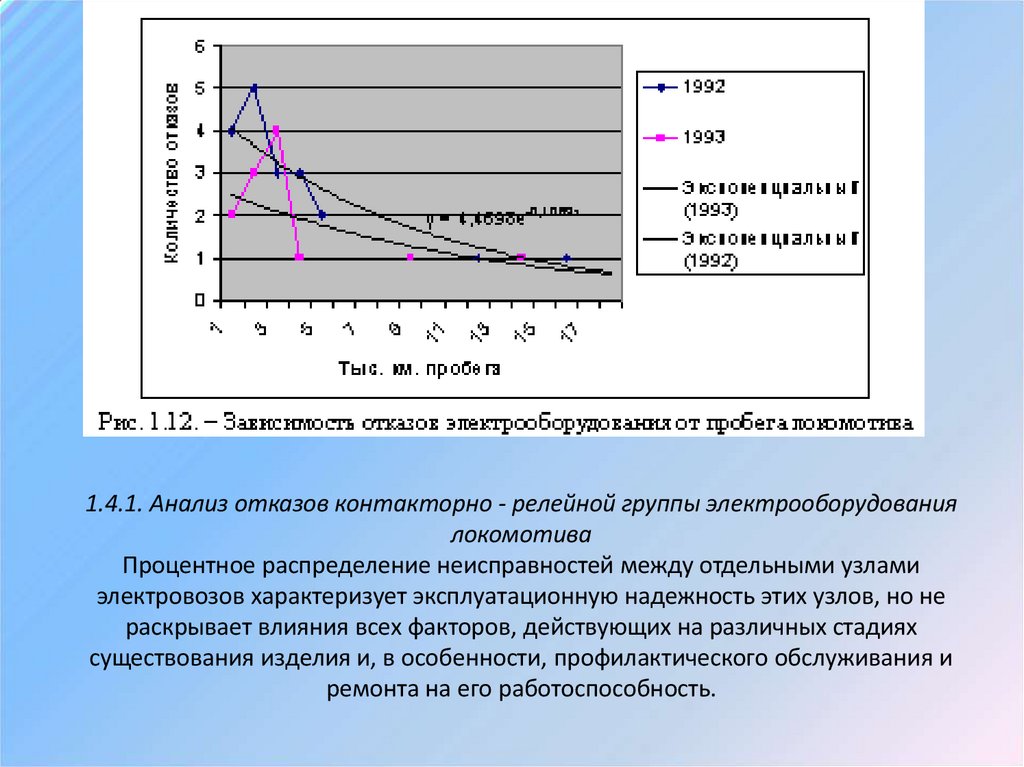

Статистический анализ показывает, что на первых 5 тыс. км пробега после

ремонта происходит большее число отказов оборудования из-за некачественного

ремонта и идет приработка аппаратуры.

Это наглядно демонстрирует Рис. 1.12, где показано число отказов после ремонта

в зависимости от пробега по депо Петропавловск, до применения технических

средств контроля и диагностирования. Приведенные графики достаточно

корректно аппроксимируются экспоненциальной зависимостью, показанной на

графике. Из этого следует важный практический вывод о необходимости

обязательного прогона электровозов после ремонта в щадящем режиме

(обкатка).

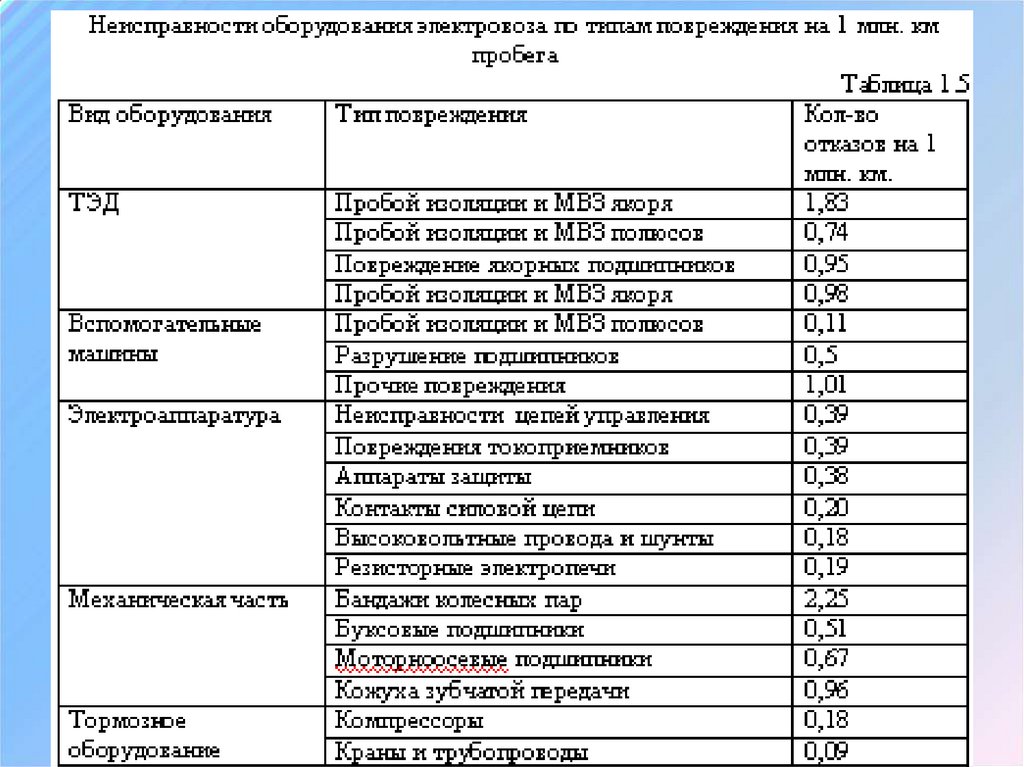

Данные в таблицах 1.4, 1.5 приведены за периоды внедрения и опытной

эксплуатации диагностического оборудования электрической аппаратуры

электровозов в локомотивных депо Южно-Уральской ж.д.

22.

23. 1.4.1. Анализ отказов контакторно - релейной группы электрооборудования локомотива Процентное распределение неисправностей

между отдельными узламиэлектровозов характеризует эксплуатационную надежность этих узлов, но не

раскрывает влияния всех факторов, действующих на различных стадиях

существования изделия и, в особенности, профилактического обслуживания и

ремонта на его работоспособность.

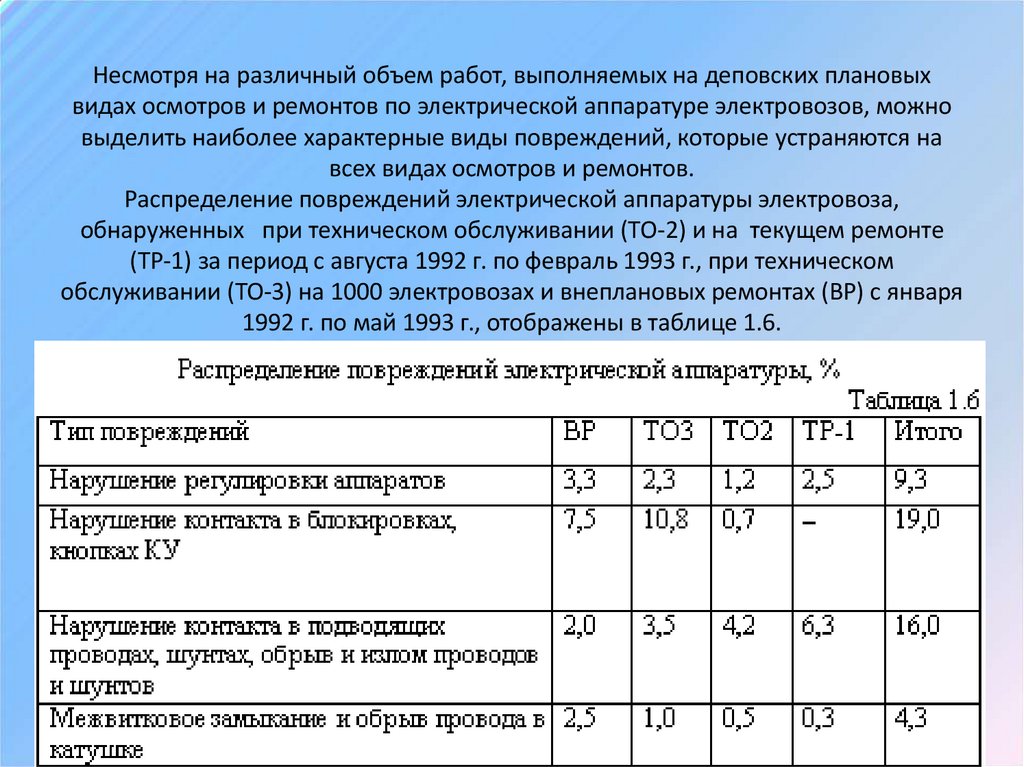

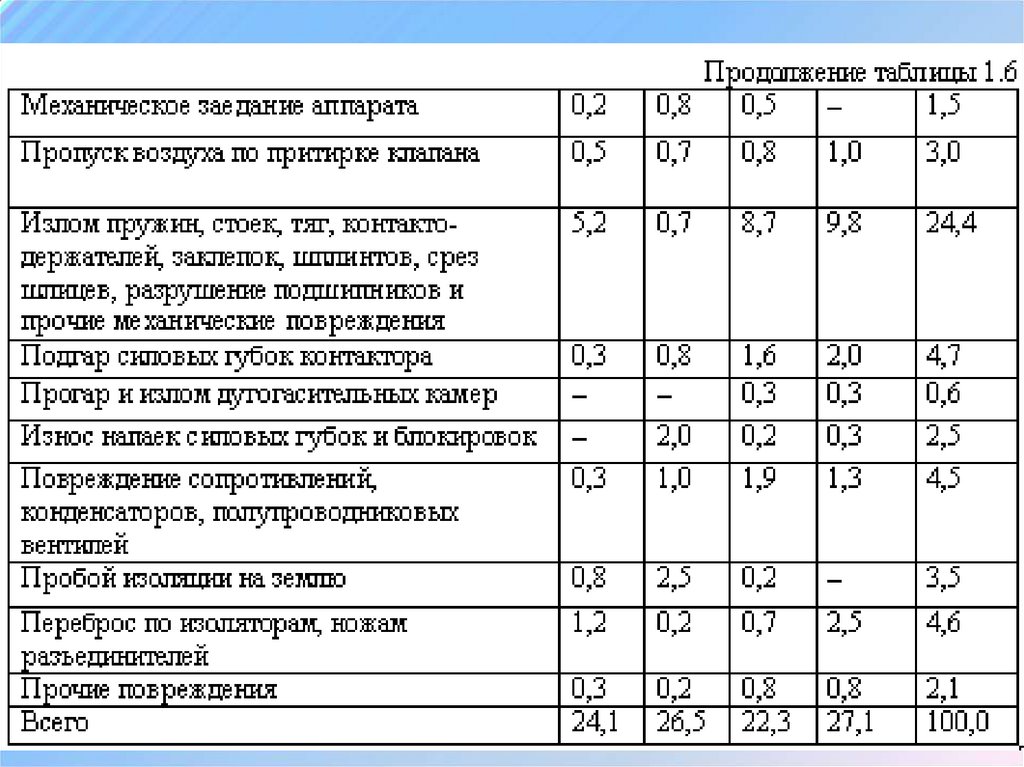

24. Несмотря на различный объем работ, выполняемых на деповских плановых видах осмотров и ремонтов по электрической аппаратуре

электровозов, можновыделить наиболее характерные виды повреждений, которые устраняются на

всех видах осмотров и ремонтов.

Распределение повреждений электрической аппаратуры электровоза,

обнаруженных при техническом обслуживании (ТО-2) и на текущем ремонте

(ТР-1) за период с августа 1992 г. по февраль 1993 г., при техническом

обслуживании (ТО-3) на 1000 электровозах и внеплановых ремонтах (ВР) с января

1992 г. по май 1993 г., отображены в таблице 1.6.

25.

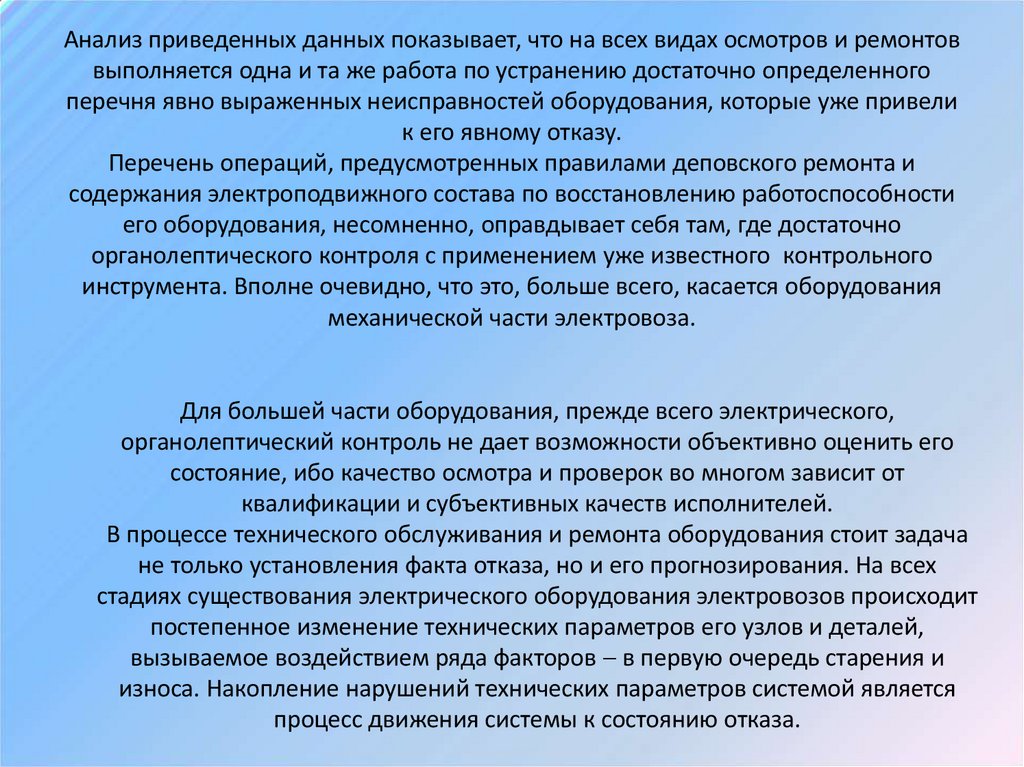

26. Анализ приведенных данных показывает, что на всех видах осмотров и ремонтов выполняется одна и та же работа по устранению

достаточно определенногоперечня явно выраженных неисправностей оборудования, которые уже привели

к его явному отказу.

Перечень операций, предусмотренных правилами деповского ремонта и

содержания электроподвижного состава по восстановлению работоспособности

его оборудования, несомненно, оправдывает себя там, где достаточно

органолептического контроля с применением уже известного контрольного

инструмента. Вполне очевидно, что это, больше всего, касается оборудования

механической части электровоза.

Для большей части оборудования, прежде всего электрического,

органолептический контроль не дает возможности объективно оценить его

состояние, ибо качество осмотра и проверок во многом зависит от

квалификации и субъективных качеств исполнителей.

В процессе технического обслуживания и ремонта оборудования стоит задача

не только установления факта отказа, но и его прогнозирования. На всех

стадиях существования электрического оборудования электровозов происходит

постепенное изменение технических параметров его узлов и деталей,

вызываемое воздействием ряда факторов в первую очередь старения и

износа. Накопление нарушений технических параметров системой является

процесс движения системы к состоянию отказа.

27. Постепенные отказы, обусловленные изнашиванием, старением или разрегулированием изделия, приводящие к изменению параметров и

выходу ихпоказателей за пределы технических требований и допусков, можно

прогнозировать, если установить контроль изменения характеристик изделия. В

связи с этим, для предупреждения отказов оборудования необходимы четко

определенные характеристики его параметров и их критические значения,

которые в настоящее время исследованы недостаточно. Для прогнозирования и

обнаружения таких повреждений, как межвитковые замыкания в обмотках

магнитоэлектрических механизмов, нарушения регулировки электроаппаратуры,

недопустимо высокие переходные сопротивления в блокировках и контактах и

др., требуется качественная и количественная оценка проверяемого объекта.

С другой стороны, для контроля работоспособности электроподвижного состава

возникает необходимость подтверждения нормального функционирования всех

его элементов. Решение данной проблемы усложняется необходимостью

проведения значительных объемов и количества контрольных операций. Эти

требования при имеющихся в распоряжении предприятий, эксплуатирующих

электроподвижной состав, средствах и методах контроля, не могут быть

качественно выполнены, так как требуют существенных временных затрат при

ограниченном простое электровоза на плановых видах технического

обслуживания и текущего ремонта и необходимостью более точного контроля.

28. Сокращение времени контроля и получение надежных результатов при проверочных операциях возможно только при использовании

современныхсредств технического диагностирования. С точки зрения содержания

электрической аппаратуры, важно уметь определить состояние отдельных ее

элементов и всей аппаратуры в целом на всех этапах ее эксплуатации. Это

объясняется довольно большим разбросом повреждений оборудования

электроподвижного состава по пробегу, что в значительной степени

определяется несоответствием теоретических законов износа отдельных видов

оборудования межремонтным пробегам. Действительно, электрические

аппараты электроподвижного состава, обладая различной надежностью при

проектировании и изготовлении, в неодинаковой степени подвергаются

фактическому эксплуатационному износу и старению. Интенсивность износа и

старения, а также разрегулирования деталей и узлов существенным образом

определяются нагрузочными режимами.

Нагрузочный режим электрического оборудования крайне неравномерен.

Предварительные исследования интенсивности работы электрических аппаратов

электровоза ВЛ10 на участках эксплуатации Петропавловского отделения ЮжноУральской железной дороги показали, что разброс по интенсивности составляет

от 2 до 100 циклов «включение-отключение» на 100 км пробега электровоза.

29. Наибольшее количество случаев повреждения приходится на долю наиболее нагруженной электрической аппаратуры. Загрузка

электрического оборудованияопределяется как функциональными его связями, так и условиями эксплуатации

локомотива в целом. Поэтому совершенно очевидно, что при установлении

сроков контрольных профилактических и ремонтных операций следует учитывать

серийные особенности электроподвижного состава и условия его работы. Не

менее важное значение для поддержания надежности изделий

электроподвижного состава имеет содержание профилактических и ремонтных

мероприятий на каждом этапе его эксплуатации. Известно, что необоснованные

снятие электрического оборудования с локомотива, его разборка и сборка, как

правило, весьма трудоемки и не всегда дают надежный результат.

Например, существующей технологией содержания реле РП-282 предусмотрены

осмотр и частичная разборка при техническом обслуживании ТО-3, на текущих

ремонтах ТР-1 и ТР-2 и полная разборка реле на текущем ремонте ТР-3

электровоза. В результате довольно длительного исследования

работоспособности этого реле установлено, что для обеспечения надежной

работоспособности реле необходимо проводить:

регулировку провалов и растворов блок контактов, проверку крепления,

контроль контактных давлений через 140 000 км пробега электровоза, что

соответствует примерно 1 000 000 циклов «включение-отключение» реле;

восстановление по механическому износу после 8 000 000 циклов

«включение отключение», что соответствует пробегу электровоза на

эксплуатируемых участках около 1140000 км.

30. При этом износ узлов и деталей реле незначителен и составляет: а) якоря в месте соприкосновения с ярмом 0,1-0,2 мм, ярма

При этом износ узлов и деталей реле незначителен и составляет:а) якоря в месте соприкосновения с ярмом 0,1-0,2 мм, ярма 0,15 мм и в

месте соприкосновения с регулирующим винтом 0,6-0,8 мм;

б) планки в месте соприкосновения со штоком блокировки 0,7-1,0 мм;

в) критических значений износ контактов достигает через 450-500 тыс. км

пробега электровоза.

Аналогичные результаты получены и по электрическим аппаратам других типов.

Проведенные исследования позволяют заключить, что по состоянию

электрической аппаратуры представляется возможным увеличить пробег для

электровозов ВЛ10 между ремонтами ТР-2 до 140 тыс. км и между ТР-3 до 420

тыс. км.

Более глубокое изучение законов износа оборудования, условий его работы

предполагает внесение определенных научно обоснованных корректив в

технологию содержания электроподвижного состава.

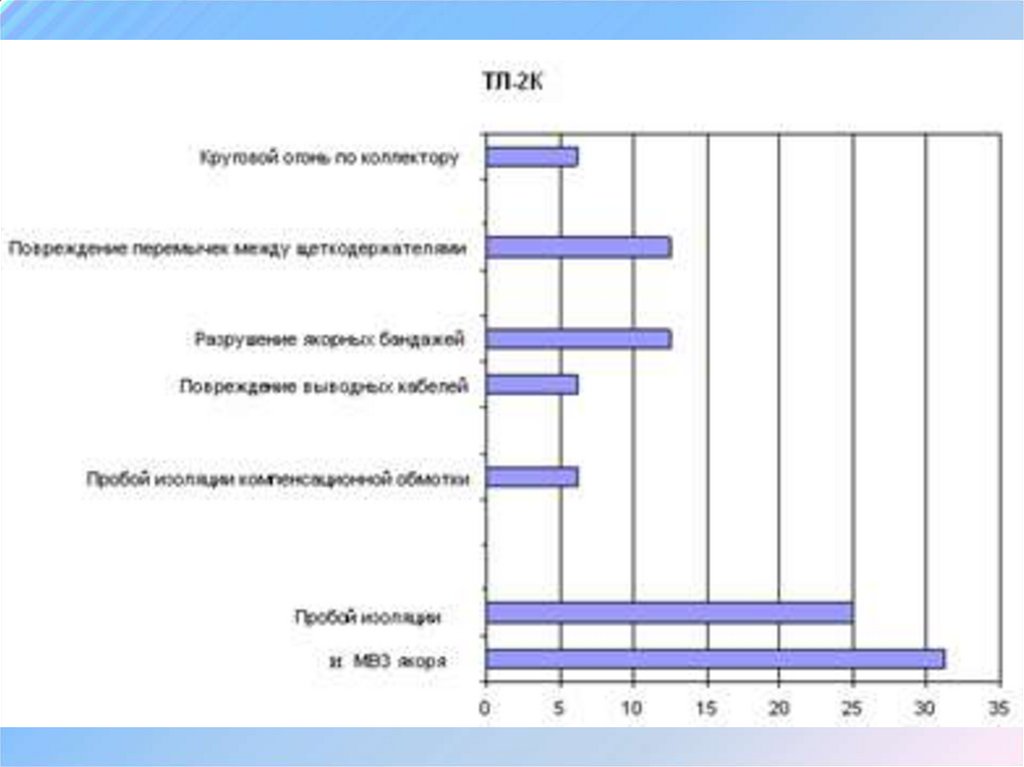

Из анализа данных (таблица 1.8.) видно, что основной причиной

неисправностей двигателя ТЛ-2К по электрическим характеристикам

является пробой изоляции и межвитковое замыкание якоря и полюсов.

31.

32.

ВИДЫ СРЕДСТВ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯВстроенное средство технического диагностирования (контроля

технического состояния) - средство диагностирования (контроля) ,

являющееся составной частью объекта.

Внешнее средство технического диагностирования - средство

диагностирования (контроля), выполненное конструктивно отдельно от

объекта.

Специализированное средство технического диагностирования средство, предназначенное для диагностирования ( контроля) объектов

различных типов.

33. Тема 1.1 Общая характеристика параметров диагностирования. Показатели диагностирования. ПОКАЗАТЕЛИ И ХАРАКТЕРИСТИКИ

Тема 1.1 Общая характеристика параметров диагностирования. Показателидиагностирования.

ПОКАЗАТЕЛИ И ХАРАКТЕРИСТИКИ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

Показатели диагностирования определяют при проектировании, испытании и эксплуатации

систем диагностирования и включают их в техническое задание на разработку объекта.

Показатели диагностирования нормируют на основе расчетов по технико-экономическому

обоснованию средства диагностики из условия обеспечения максимальной эффективности

применения объекта по назначению. Показатели диагностирования используют при сравнении

различных вариантов средств диагностики. [2]

Стандартом (ГОСТ 23564-79) устанавливаются следующие показатели диагностирования:

- вероятность ошибки диагностирования Pij;

- апостериорная вероятность ошибки диагностирования Paij;

- вероятность правильного диагностирования (достоверность контроля) D;

- средняя оперативная продолжительность диагностирования TД;

- средняя стоимость диагностирования СД;

- средние оперативные трудозатраты на диагностирование QД. [3]

34. Продолжительность технического диагностирования - интервал времени, необходимый для проведения диагностирования объекта.

Продолжительность технического диагностирования - интервал времени, необходимыйдля проведения диагностирования объекта.

Достоверность технического диагностирования – степень объективного соответствия

результатов диагностирования действительному техническому состоянию объектов.

Полнота технического диагностирования – характеристика, определяющая возможность

выявления отказов

(неисправностей) в объекте при выбранном методе его диагностирования.

Глубина поиска места отказа ( неисправности) – характеристика, задаваемая указанием

составной части объекта с точностью . до которой определяется место его отказа.

Условная вероятность необнаруженного при диагностировании отказа - вероятность того,

что неисправный (неработоспособный объект) в результате диагностирования признается

исправным.

Условная вероятность ложного отказа при диагностировании – вероятность того, что

исправный объект в результате диагностирования признаётся исправным.

Условная вероятность необнаруженного отказа в данном элементе (группе) – вероятность

того, что при наличии отказа

(неисправности) в результате диагностирования принимается решение об отсутствии отказа в

данном элементе ( группе элементов).

Условная вероятность ложного отказа в данном элементе (группе) – вероятность того, что

при отсутствии отказа

(неисправности) в результате диагностирования принимается решение о наличии отказа в

данном элементе

( группе элементов).

35.

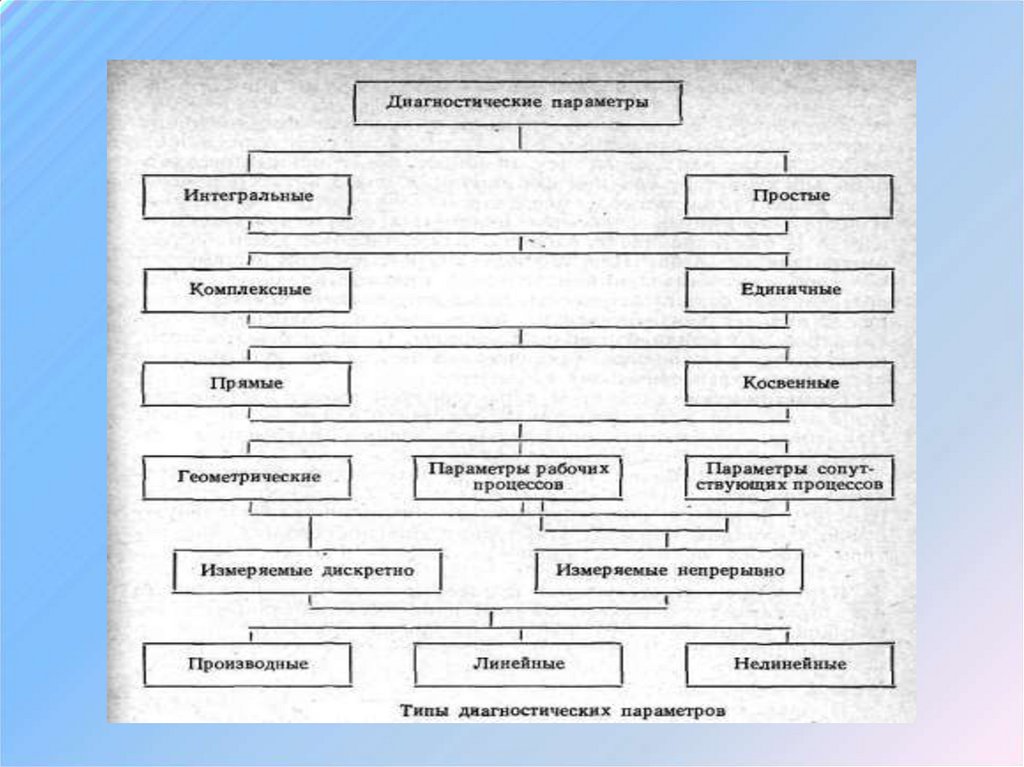

36. Интегральные параметры характеризуют техническое состояние группы элементов (на- пример, давление в системе смазки). Простые

Интегральные параметры характеризуют техническое состояние группы элементов (например, давление в системе смазки).Простые параметры характеризуют техническое состояние одного элемента (например,

геометрический размер элемента).

Единичными параметрами называют параметры, которые не могут быть разделены на

несколько составляющих с помощью простых алгебраических действий.

Комплексные параметры представляют собой совокупность нескольких простых параметров.

Объединение нескольких простых, единичных параметров в один комплексный происходит для

сокращения числа контролируемых факторов при экспериментальных исследованиях, для

удобства аналитической записи и анализа математической модели. Комплексные и единичные

параметры могут быть как интегральными, так и простыми.

Прямые параметры непосредственно характеризуют техническое состояние объекта. К этой

группе параметров относят геометрические параметры технического состояния, а также ряд

параметров рабочих процессов (например, зазор, давление в системе смазки и др.).

Косвенные параметры связаны с соответствующими параметрами технического состояния

функциональной зависимостью и характеризуют изменение технического состояния объекта

(системы) косвенным образом. Существенным недостатком косвенных диагностических

параметров является то, что они вносят дополнительную погрешность в результаты

диагностирования, обусловленную искажением сигнала в процессе формирования

диагностического пара- метра. Косвенные параметры, как правило, носят

широкоинформационный характер, так как формируются под действием изменения ряда (а не

одного) параметров технического состояния. К числу косвенных относятся параметры

сопутствующих процессов и ряд параметров рабочих процессов. Например, состав

отработавших газов. При подборе диагностических параметров 10 целесообразно отдавать

предпочтение прямым параметрам, что обеспечивает большую точность диагностирования.

Однако измерение прямых диагностических параметров в большинстве случаев требует

частичной разборки ДВС. Чтобы избежать этого, приходится для оценки технического состояния

использовать косвенные диагностические параметры.

37. Геометрические параметры характеризуют геометрические размеры элементов диагностируемого объекта и связи между ними. Примерами

геометрических диагностическихпара- метров являются зазоры, несоосность, люфт и др.

Параметры рабочих процессов характеризуют функционирование основных элементов

объекта диагностирования. Эти параметры являются широкоинформационными и

характеризуют общее состояние объекта. Примерами диагностических параметров рабочих

процессов являются расход топлива, мощность двигателя, состав отработавших газов и др.

Параметры сопутствующих процессов являются косвенными показателями технического

состояния объекта и отличаются невысокой точностью. Эти параметры также являются широкоинформационными. Примерами диагностических параметров сопутствующих процессов

являются виброакустические параметры, нагрев механизма и др. В зависимости от характера

проявления изменения технического состояния, возможных последствий отказа и применяемой

аппаратуры различают диагностические параметры, измеряемые дискретно и непрерывно.

Параметры, измеряемые дискретно, оценивают с помощью переносных и стационарных

средств (микрометров, газоанализаторов и др.), устанавливаемых на передвижных

диагностических станциях или на стационарных постах.

Параметры, измеряемые непрерывно, оценивают с помощью встроенных диагностических

средств (датчиков, манометров и др.). При оценке технического состояния объекта в процессе

диагностирования в качестве ди- агностического параметра часто бывает удобно использовать

первую или вторую производную физической величины. Это особенно характерно для

виброакустической диагностики. При оценке технического состояния системы

виброакустическими методами в качестве диагностического параметра избирают скорость или

ускорение звуковых колебаний. Эти показатели являются соответственно первой и второй

производной амплитуды колебаний.

Диагностические параметры, изменение которых во времени происходит по линейной

зависимости, относятся к группе линейных параметров. Преимуществами этих параметров

является простота их измерения и анализа. Примером линейного диагностического параметра

может служить износ (или зазор) фрикционных накладок тормозных механизмов,

изменяющийся во времени, как правило, по зависимости, близкой к линейной.

38. Большинство диагностических параметров механических систем изменяется во времени в соответствии с зависимостями, отличными от

линейных. В общем виде характер измененияпараметров этого типа может быть записан следующим образом: х = ata + b. Примером

диагностического параметра этого типа является зазор в сопряжении вал-втулка.

Формализованные методы выбора совокупности ДП предусматривают построение и

анализ математических моделей объектов диагностирования и моделей их возможных

дефектов. Эти модели позволяют в первую очередь установить взаимосвязи между

состояниями системы, условиями и режимами ее работы, входными сигналами и

параметрами выходных сигналов. Таким образом формулируется задача синтеза

диагностической модели.

Пример: телеметрическая система (Алма-Ата 1985 г.), математическая модель

сигнальной точки метрополитена (Виктор Михайлович Алексеев).

industry

industry