Similar presentations:

Пластмассы и теплозащитные материалы

1. ЛЕКЦИЯ №11 «Пластмассы и теплозащитные материалы»

Вопросы лекции:1. Конструкционные пластмассы.

2. Теплозащитные материалы и

покрытия.

2.

1. Конструкционныепластмассы.

3.

1. Конструкционныепластмассы

4.

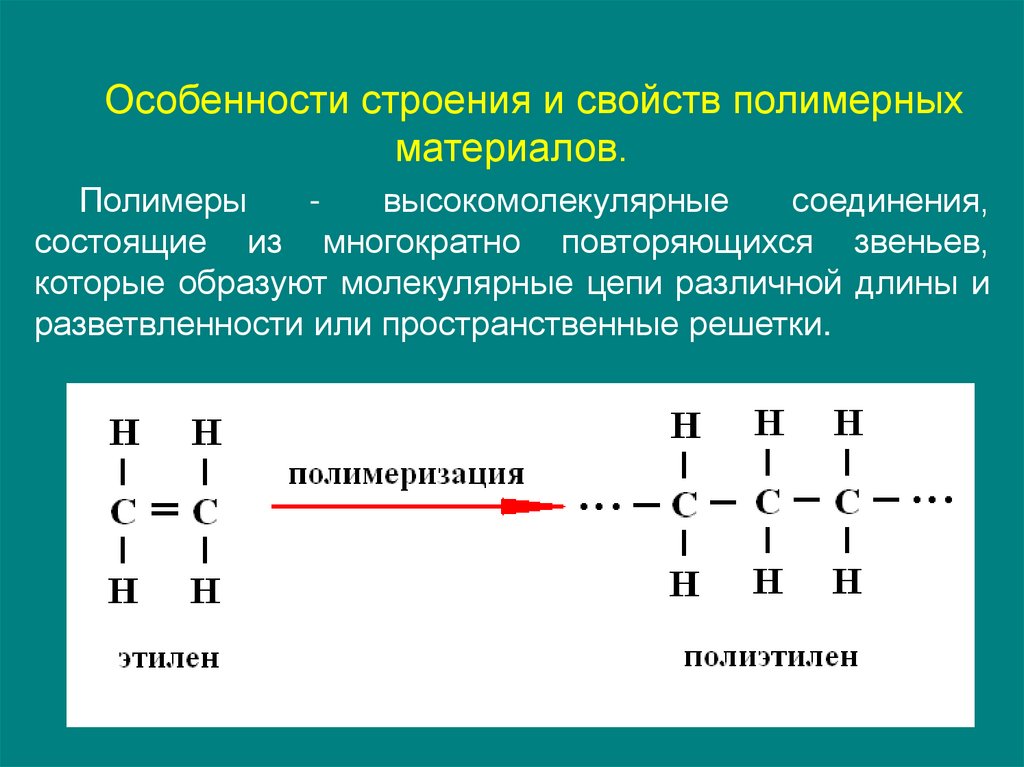

Особенности строения и свойств полимерныхматериалов.

Полимеры

высокомолекулярные

соединения,

состоящие из многократно повторяющихся звеньев,

которые образуют молекулярные цепи различной длины и

разветвленности или пространственные решетки.

5.

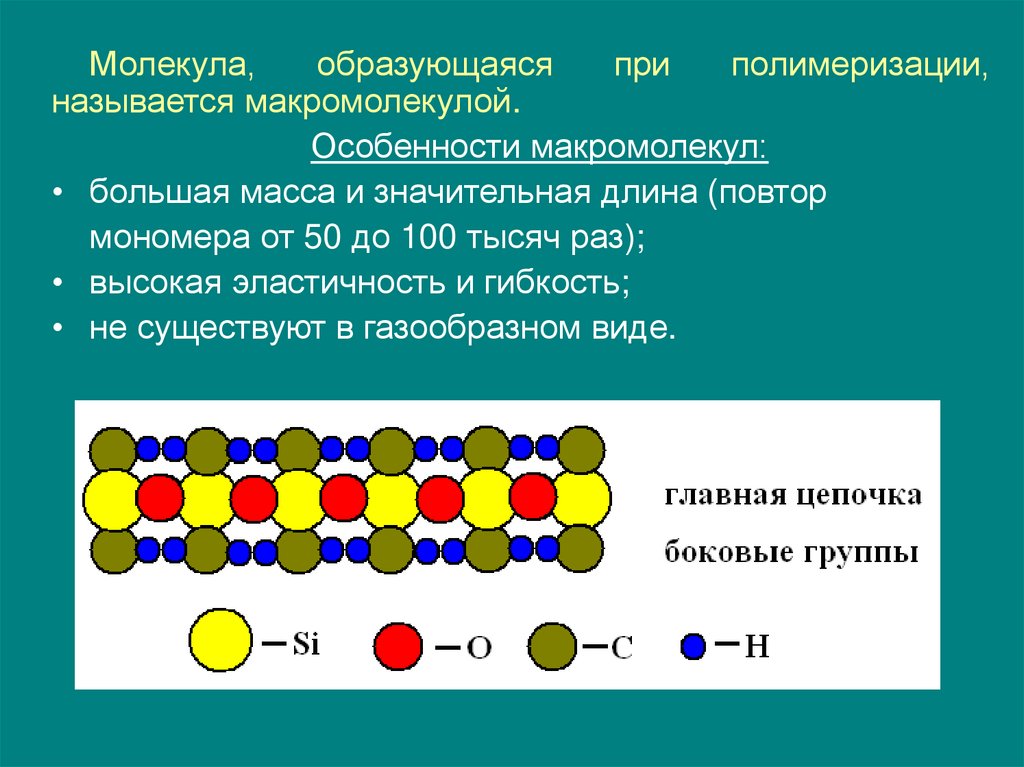

Молекула,образующаяся

при

полимеризации,

называется макромолекулой.

Особенности макромолекул:

• большая масса и значительная длина (повтор

мономера от 50 до 100 тысяч раз);

• высокая эластичность и гибкость;

• не существуют в газообразном виде.

6.

Гомополимер – полимер главная цепь которогосостоит из атомов одних элементов( полиэтилен).

Сополимер - полимер в главной цепи

макромолекулы

имеет

атомы

различных

элементов.

Введение атомов различных элементов в

главную цепь позволяет достичь определенных

свойств полимера:

• кислород - гибкость полимера,

• сера - газопроницаемость,

• фтор - химическую стойкость,

• фосфор - негорючесть.

Можно также изменить свойства полимера,

вводя атомы различных элементов в боковые

группы макромолекул.

7.

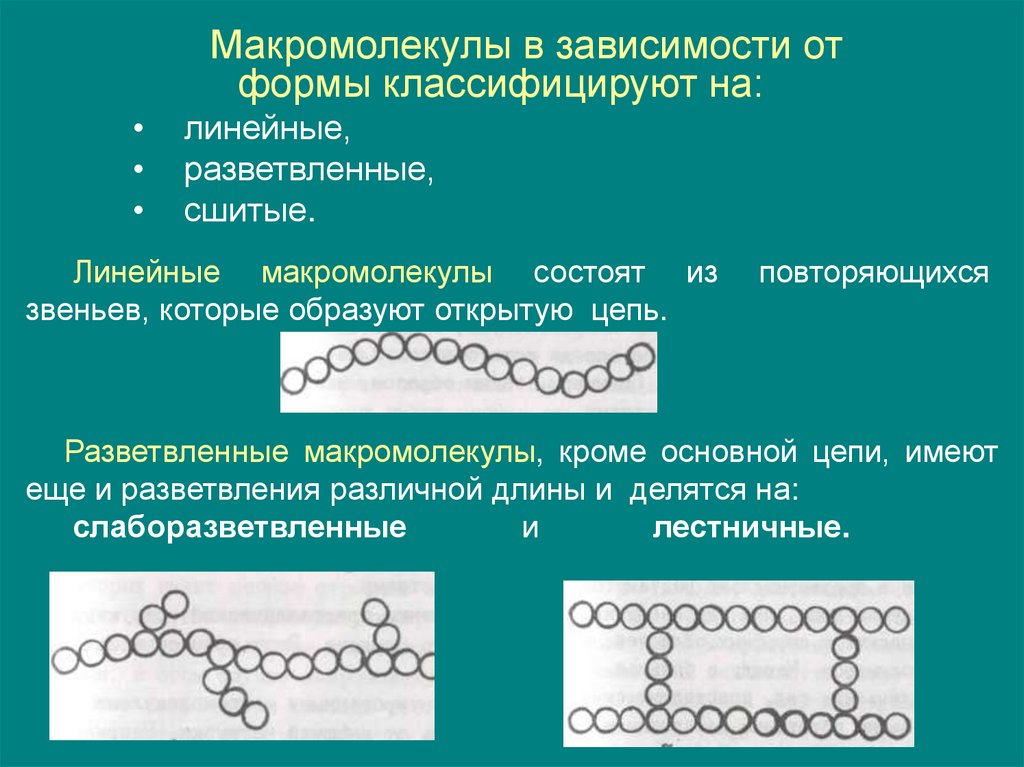

Макромолекулы в зависимости отформы классифицируют на:

линейные,

разветвленные,

сшитые.

Линейные макромолекулы состоят из

звеньев, которые образуют открытую цепь.

повторяющихся

Разветвленные макромолекулы, кроме основной цепи, имеют

еще и разветвления различной длины и делятся на:

слаборазветвленные

и

лестничные.

8.

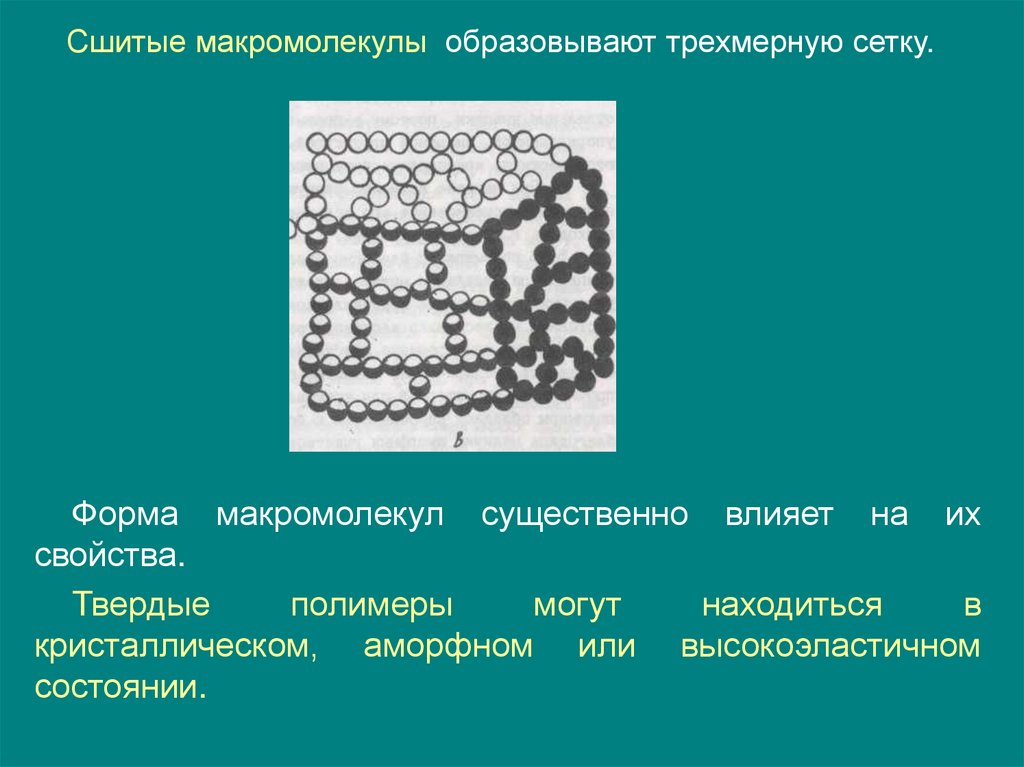

Сшитые макромолекулы образовывают трехмерную сетку.Форма макромолекул существенно влияет на их

свойства.

Твердые

полимеры

могут

находиться

в

кристаллическом, аморфном или высокоэластичном

состоянии.

9.

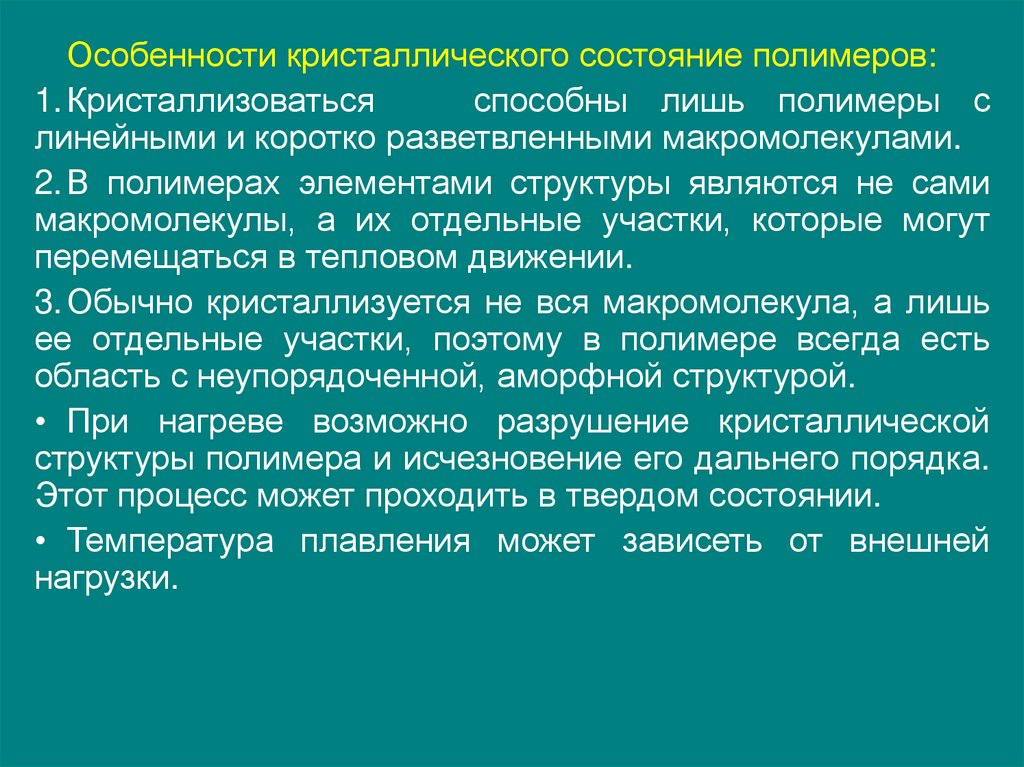

Особенности кристаллического состояние полимеров:1. Кристаллизоваться

способны лишь полимеры с

линейными и коротко разветвленными макромолекулами.

2. В полимерах элементами структуры являются не сами

макромолекулы, а их отдельные участки, которые могут

перемещаться в тепловом движении.

3. Обычно кристаллизуется не вся макромолекула, а лишь

ее отдельные участки, поэтому в полимере всегда есть

область с неупорядоченной, аморфной структурой.

• При нагреве возможно разрушение кристаллической

структуры полимера и исчезновение его дальнего порядка.

Этот процесс может проходить в твердом состоянии.

• Температура плавления может зависеть от внешней

нагрузки.

10.

Полимеры, таким образом, являются частичнокристаллическими веществами.

Наличие одновременно кристаллических и

аморфных

областей

определяет

специфические свойства полимеров:

• способность

к

большим

обратимым

деформациям (благодаря наличию аморфных

участков);

• плавление

кристаллических

полимеров

происходит в большом температурном интервале.

.

11.

Механические свойства полимеровДеформационные свойства.

Деформация полимеров в общем случае

состоит из трех составляющих:

• упругой,

• высокоэластичной,

• вязкотекучей.

Упругая деформация возникает практически

мгновенно вслед за приложением нагрузки.

Обусловлена

небольшими

взаимными

смещениями атомов вдоль главных цепей

макромолекул.

12.

Высокоэластичная деформация возникает черезопределенное время (от долей секунды до нескольких

часов) после приложения нагрузки.

Связана с перемещением отдельных участков

макромолекул друг относительно друга и представляют

собой большие обратимые изменения размеров (сотни

процентов) при небольших нагрузках.

Вязкотекучая деформация обусловлена взаимными

перемещениями макромолекул полимера в целом и

напоминает собой течение жидкости с очень большой

вязкостью.

Полимеры

могут

существовать

физических состояниях:

• стеклообразном,

• высокоэластичном,

• вязкотекучем.

в

трех

13.

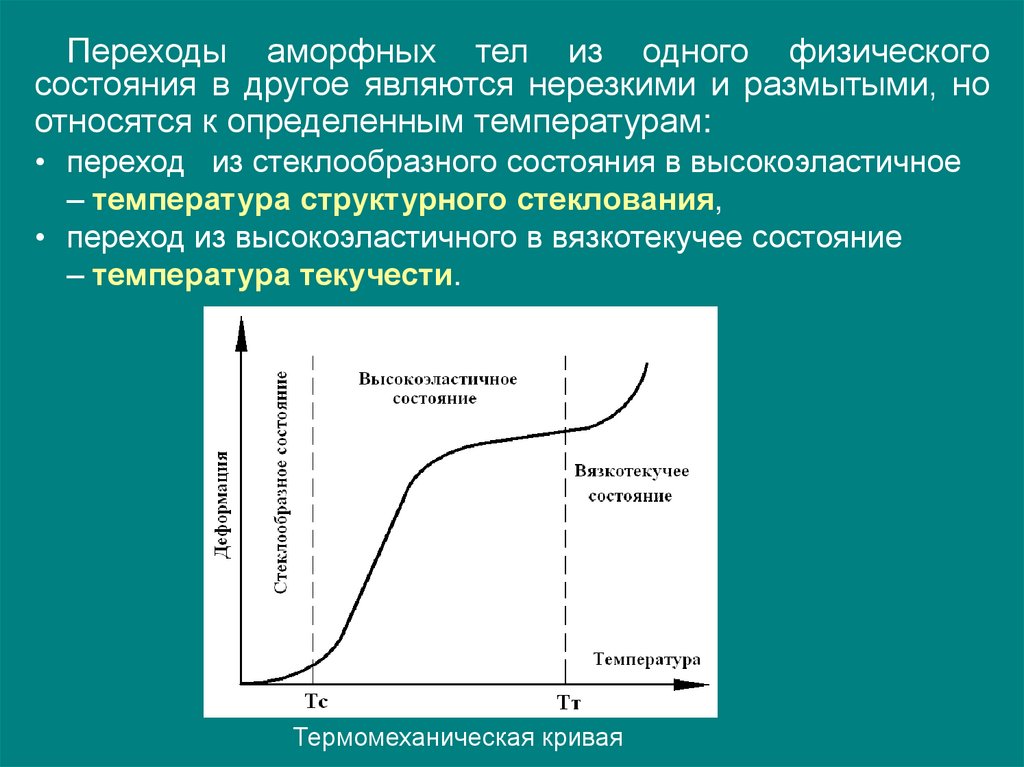

Переходы аморфных тел из одного физическогосостояния в другое являются нерезкими и размытыми, но

относятся к определенным температурам:

• переход из стеклообразного состояния в высокоэластичное

– температура структурного стеклования,

• переход из высокоэластичного в вязкотекучее состояние

– температура текучести.

Термомеханическая кривая

14.

В зависимости от положения точек Тс и Tтотносительно

интервала

эксплуатационных

температур (обычно от -40°С до +50°С)

полимеры подразделяют на:

• пластики,

• эластомеры.

Пластики находятся в этом интервале в

стеклообразном состоянии, эластомеры - в

высокоэластичном состоянии.

На

термомеханической

кривой

различают точку Тхр - температуру хрупкости.

При температуре ниже Тхр

полимер

становится хрупким, т.е. разрушается при очень

малой величине деформации.

15.

Прочностные свойства полимеровХарактеризуются пределом прочности величиной напряжения, при котором происходит

разрушение тела в условиях нагружения,

длительность

которого

не

превышает

несколько минут.

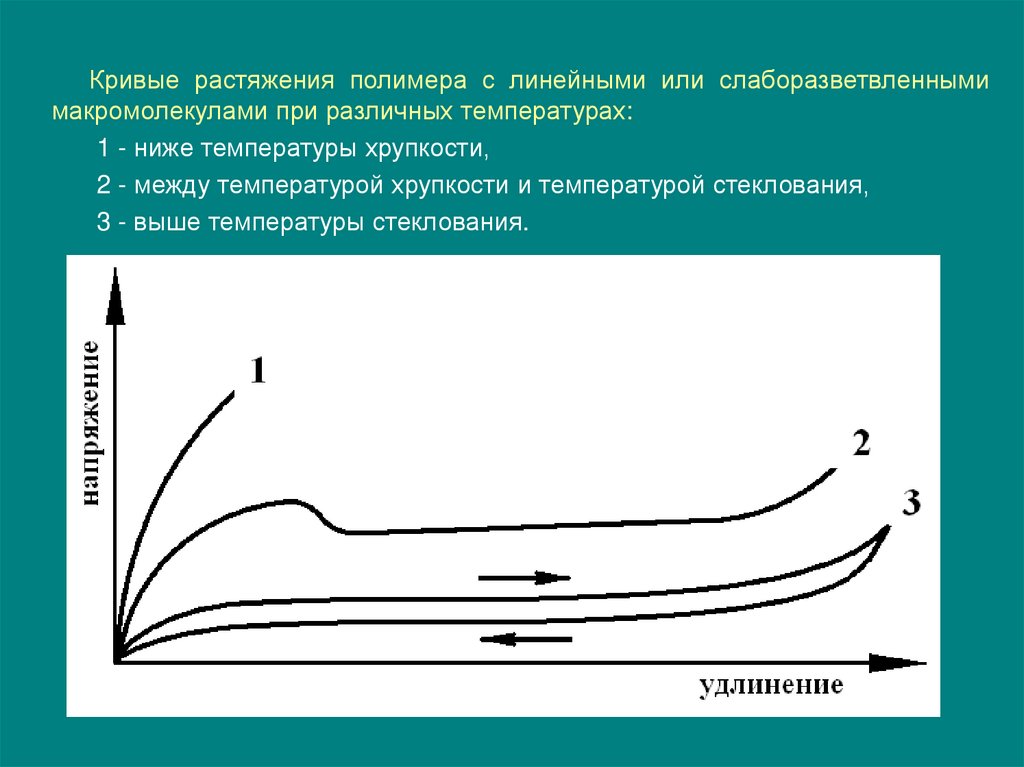

Ниже температуры хрупкости Тхр деформации

являются упругими (при сравнительно небольших

деформациях в несколько процентов тело хрупко

разрушается).

При температурах Тхр - Тс, вид кривой

нагружения напоминает кривую растяжения для

пластичного металла.

Выше

температуры

стеклования

Тс

развивающиеся

высокоэластические

деформации

характеризуются

нелинейной

зависимостью

между

напряжениями

и

деформациями.

16.

Кривые растяжения полимера с линейными или слаборазветвленнымимакромолекулами при различных температурах:

1 - ниже температуры хрупкости,

2 - между температурой хрупкости и температурой стеклования,

3 - выше температуры стеклования.

.

17.

Радиационная стойкость полимеровПод действием ионизирующих излучений в

полимерах происходит ионизация,

которая

сопровождается разрывом химических связей.

При этом возможны процессы "сшивания"

молекул

полимера

(полиэтилен)

или

их

разрушение (нитроцеллюлоза ).

При "сшивании" увеличивается молекулярная

масса,

повышаются теплостойкость и

прочность полимера.

Радиационная стойкость полимера выражается

максимальной дозой излучения, при действии

которой не наблюдается существенного снижения

его свойств.

18.

Абляционная стойкость полимеровАбляция

разрушение

материала,

сопровождающееся уносом его массы при

воздействии горячего газового потока.

Полимерные материалы широко применяются

при изготовлении теплозащитных покрытий.

Поглощенное таким покрытием тепло идет на

разрушение и унос в виде газообразных

продуктов материала покрытия.

В процессе абляции происходит суммарное

воздействие механических сил, теплоты и

агрессивных сред потока.

19.

Абляционнаястойкость

определяется

устойчивостью материала к механическому,

термическому и химическому воздействиями и

характеризуется

температурой

абляции

(разрушения).

• Материалы на основе полимеров линейного

строения имеют низкую стойкость (температура

абляции менее 900°С).

• Материалы на основе термостойких полимеров

лестничного и сетчатого строения имеют высокую

стойкость к разрушению. В них происходят процессы

сшивания макромолекул и повышения механических

свойств материала. Температура абляции у таких

полимеров может достигать несколько тысяч градусов.

20.

ПластмассыПластмассы

(пластики)

- искусственные

материалы на основе полимеров, способные

под

влиянием

нагрева

переходить

в

пластическое состояние и принимать заданную

форму, сохраняемую при охлаждении.

Свойства:

• малый удельный вес,

• хорошие механические свойства,

• высокая коррозионная стойкость,

• отличные электроизоляционные свойства,

• технологичность,

• морозостойкость.

21.

Некоторые виды пластмасс обладают рядомспециальных свойств:

• свето - и радио прозрачность,

• эластичность,

• антифрикционность.

Современные конструкционные пластмассы

отличаются высокой удельной прочностью,

превосходящей в некоторых случаях стали.

Пластмассы

хорошо

обрабатываются

давлением, резанием, легко свариваются.

Недостатки:

Малые модуль упругости и ударная вязкость,

невысокая теплостойкость и склонность к

старению.

22.

Состав пластмасс:• связующее

вещество

(для

большинства

пластмасс используются синтетические смолы,

реже применяются эфиры целлюлозы)

• наполнитель - порошкообразное, волокнистое

или другое вещество как органического , так и

неорганического происхождения.

Могут входить пластификаторы, стабилизаторы,

красители,

смазки,

структурообразователи,

порообразователи, антистатики, антимикробные и

антигрибковые агенты-добавки и другие добавки,

которые вводят для придания требуемых

эксплуатационных

свойств

и

облегчения

переработки.

23.

Наполнители повышают механическую прочность,снижают усадку при прессовании и придают материалу

специальные

свойства

(антифрикционные,

диэлектрические, прочностные и т.п.).

В качестве порошковых наполнителей наиболее часто

используют целлюлозу, мел, каолин, тальк, слюду, порошки

чистых металлов или их соединений.

В качестве волокнистых наполнителей используют как

рубленные (штапельные), так и непрерывные волокна.

Наиболее широко используют текстильные отходы хлопка,

а также синтетические волокна (стеклянные и асбестовые).

Наиболее эффективно для повышения прочности

пластмасс использование монокристаллических волокон

(усов) из металлов или керамики.

24.

Пластмассы классифицируются:• по физико-механическим свойствам

связующего вещества,

• по виду и принципу его получения,

• по типу наполнителя,

• по методу изготовления

• по применению.

По

физико-механическим

свойствам

связующего

вещества

пластмассы

подразделяются на:

• термореактивные,

• термопластичные.

25.

Вреактопластах

при

формировании

изделий

происходят химические реакции образования трехмерного

полимера со сшитыми макромолекулами (отверждение).

При этом пластик необратимо утрачивает способность

повторного перехода в вязкотекучее состояние при

нагревании.

Обладают высокими и стабильными при изменении

температуры свойствами, и применяются в качестве

конструкционных материалов.

В термопластах не происходит отверждения, их

макромолекулы остаются при формировании изделий

линейными или слабо разветвленными, и материал в

изделии сохраняет способность переходов в вязкотекучее

состояние при нагревании.

Термопластичные пластмассы, имеющие худшие

механические свойства, применяются в качестве

электро - и радиотехнических, светопрозрачных и других

материалов.

26.

По применению пластмассы подразделяются на:1. Конструкционные пластмассы, применяемые как для

силовых (стеклотекстолит, карбоволокниты, бороволокниты), так и

для не силовых (аминопласты, фенопласты) деталей.

2.Теплозащитные

пластмассы,

(

асботекстолит

и

стеклотекстолит). Теплозащитное действие их основано на

явлении абляции.

3.Теплоизоляционные

пластмассы

(например

пенопласты),предназначенные для тепловой изоляции.

4. Химически стойкие пластмассы (фторопласты, полиэтилен,

полихлорвинил), используемые для изготовления деталей

работающих в агрессивных средах.

5. Фрикционные пластмассы, применяемые для изготовления

деталей тормозных систем и фрикционных передач. Основным

материалом этой группы является асботекстолит.

6. Материалы со специальными физическими свойствами.

К ним относятся электроизоляционные и радиопрозрачные

(гетинакс, текстолит, полиэтилен, полистирол), а также

светопрозрачные (органическое стекло, целлулоид).

27.

Промышленные методы изготовленияизделий из пластмасс:

• компрессионное прессование;

• свободное (без давления) литье;

• литьевое прессование термореактивных

материалов;

• литье под давлением;

• экструзия термопластов;

• напыление;

• намотка;

• сварка.

28.

2. Теплозащитныематериалы и

покрытия.

29.

При полете в плотных слояхатмосферы баллистических ракет и

снарядов, сверхзвуковых самолетов на

их поверхности за счет

аэродинамического нагрева создается

высокая температура (3000...10000 °С).

До трех и более тысяч возникает

температура внутри камер сгорания и в

соплах ракет и других реактивных

двигателей.

30.

Для алюминиевых сплавов допустимойтемпературой, до которой сохраняются

прочностные свойства (вернее слабо

изменяются), является температура в

150...200 °С, для углеродистых сталей 200...250 °С; для легированных сталей 300...500 °С и для жаропрочных сталей

и сплавов - 700...1500 °С.

При этом наибольшей допустимой

температурой обладают стали и сплавы

с большой массовой плотностью, что

ограничивает их применение в

летательных аппаратах из-за малой

удельной прочности.

31.

Все конструкционные элементы,подвергающиеся воздействию

высокоскоростных и

высокотемпературных газовых

потоков, должны защищаться от

теплового потока путем нанесения

на них теплозащитных покрытий

(ТЗП) из теплозащитных

материалов (ТЗМ).

32.

Нагрев ТЗМВ камерах сгорания и сопловых аппаратах

реактивных двигателей процесс нагрева

осуществляется за счет теплопроводности,

конвективного теплообмена и

лучеиспускания.

Часть тепла теплового потока уносится в

окружающую среду за счет излучения,

величина которого зависит от степени

черноты ТЗМ.

Наибольшая часть тепла теплового потока за

счет вышеприведенных явлений поглощается

ТЗМ.

Поглощение тепла в ТЗМ зависит от его

физических свойств и протекающих в ней

процессов. Чем выше у ТЗМ теплоемкость,

тем больше поглощается тепла.

33. Эрозия ТЗМ

Кроме нагрева высокоскоростные газовыепотоки могут вызвать э р о з и ю ТЗМ, под

которой понимается последовательное

разрушение поверхностных слоев вследствие

действия касательных усилий, создаваемых

газовым потоком, ударом твердых частиц или

капель, шелушения, растрескивания

вследствие термического разрушения и

отпадения частиц твердого материала;

отслаивания размягченных и ослабленных

частиц ТЗМ.

34. Абляция ТЗМ

А б л я ц и я - разрушение материала привзаимодействии с

высокотемпературным и скоростным

газовым потоком, характеризующееся

интенсивным разогревом

поверхностной зоны материала и

уносом его массы, обусловленным

расплавлением, испарением,

сублимацией и другими явлениями.

35. Теплозащитные характеристики

Для оценки надежности тепловой защитыметаллических конструкционных

элементов конкретными ТЗМ в

конкретных условиях эксплуатации

используются теплозащитные

характеристики:

• время срабатывания ТЗМ;

• скорость срабатывания ТЗМ;

• коэффициент интенсивности.

36. Время срабатывания ТЗМ

Время срабатывания ТЗМ - этовремя, в течение которого с

момента начала воздействия

теплового потока температура на

поверхности конструкционного

элемента достигает допустимого

значения.

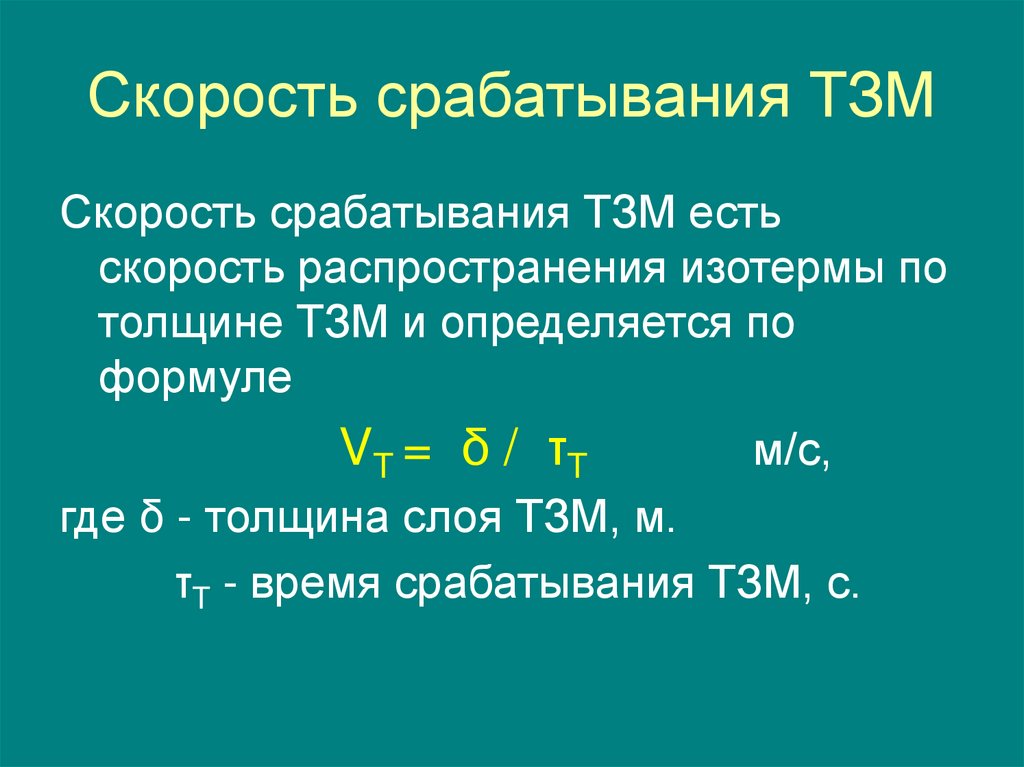

37. Скорость срабатывания ТЗМ

Скорость срабатывания ТЗМ естьскорость распространения изотермы по

толщине ТЗМ и определяется по

формуле

VT = δ / τT

м/с,

где δ - толщина слоя ТЗМ, м.

τT - время срабатывания ТЗМ, с.

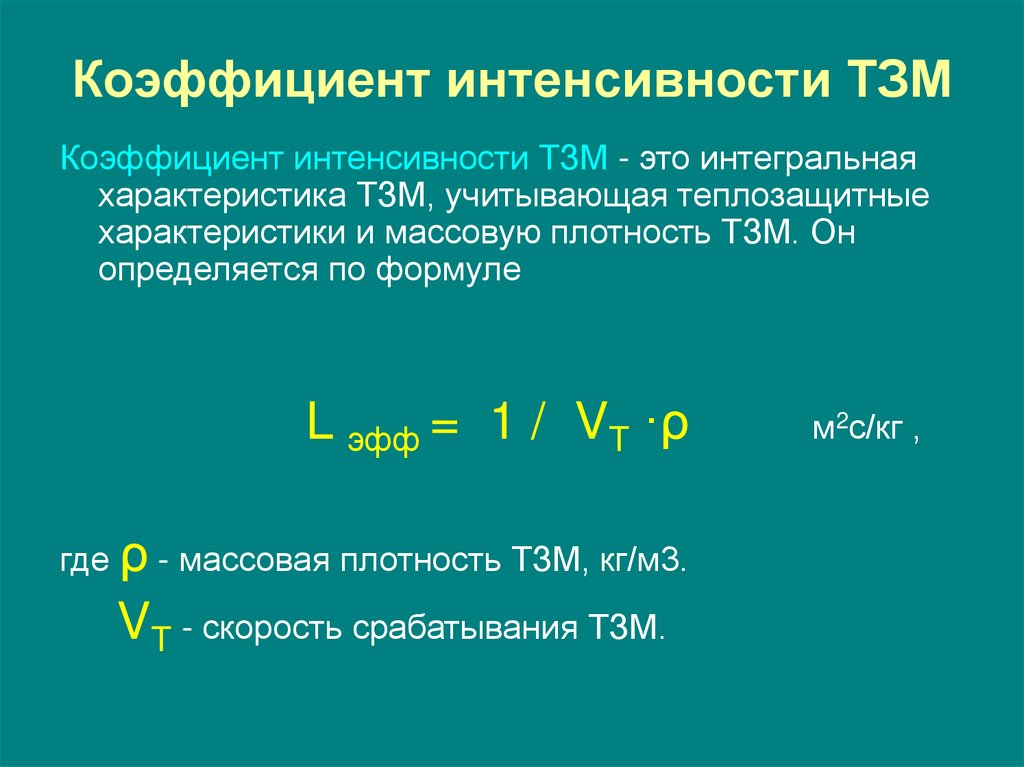

38. Коэффициент интенсивности ТЗМ

Коэффициент интенсивности ТЗМ - это интегральнаяхарактеристика ТЗМ, учитывающая теплозащитные

характеристики и массовую плотность ТЗМ. Он

определяется по формуле

L эфф = 1 / VT ·ρ

где ρ - массовая плотность ТЗМ, кг/м3.

VT - скорость срабатывания ТЗМ.

м2с/кг ,

39. Требования к теплозащитным характеристикам ТЗМ

Из анализа теплозащитных характеристикследует, что для обеспечения надежной

защиты конструкционного элемента следует

применять ТЗМ с наибольшим значением

времени срабатывания, коэффициента

эффективности и наименьшей скоростью

срабатывания.

Для летательных аппаратов ТЗМ должно иметь

как можно меньшее значение массовой

плотности, что обеспечивает меньшую массу

конструкции.

40. Теплофизические характеристики ТЗМ

Для обеспечения оптимальных величинтеплозащитных характеристик ТЗМ

должен обладать рядом высоких

теплофизических характеристик:

• температурой фазового превращения

(плавления, сублимации, пиролиза и

т.д.),

• удельной теплоемкостью,

• теплопроводностью.

41.

Температура плавления - температураперехода ТЗМ ко твердого состояния в

жидкое.

Температура сублимации - температура

перехода ТЗМ из твердого состояния в

газообразное, минуя жидкую фазу.

Температура пиролиза - температура, при

которой наблюдается термическая

деструкция, сопровождающаяся

разложением полимерных материалов

на более простые вещества, чаще всего

газообразные.

42. Удельная теплоемкость

Удельная теплоемкость- С (Дж/кг К) оценивается

количеством тепла, необходимого

для нагревания одного килограмма

ТЗМ на один градус по Кельвину.

От величины С зависит количество

поглощенного тепла в ТЗМ.

43. Коэффициент теплопроводности

Теплопроводность оценивается коэффициентомтеплопроводности λ

(Вт/м К).

Численно он равен количеству тепла,

прошедшего через единичную площадь за

единицу времени при градиенте температур,

равном единице.

44. Требования к теплофизическим характеристикам ТЗМ

Чем выше температуры фазовогопревращения, больше удельная

теплоемкость и меньше коэффициент

теплопроводности, тем выше

теплозащитные характеристики, а

следовательно, надежность работы ТЗМ в

конструкции.

При этом материал ТЗМ должен обладать

хорошей адгезией (сцепляемостью) с

конструкционным элементом.

45. Эрозионно-стойкие, керамические теплозащитные материалы

К эрозионно-стойким ТЗМ относятсяследующие материалы:

• графит (пиролитический и

силицированный),

• тугоплавкие металлы,

• окислы,

• карбиды,

• керамика.

46. Графит

Г р а ф и т относится к сублимирующимся ТЗМ(температура сублимации =3600 °С). При его

использовании необходимо учитывать анизотропию

теплофизических свойств гексагональной решетки.

Так, теплопроводность графита в плоскости базиса в 100

раз больше, чем в перпендикулярной к ней плоскости.

С целью еще большего увеличения эрозионной стойкости

графита его пропитывают кремнием, и тогда он

называется силицированным, а при одновременной

пропитке кремнием и бором - боросилицированным

(БСГ-30). Бор повышает жаропрочность графита.

Применяется графит для изготовления критических

частей сопел реактивных двигателей, носовых частей

головных частей ракет и т.д.

47. Тугоплавкие металлы

Т у г о п л а в к и е м е т а л л ы (W, Мо, Тa,Nb, Rе и др.) относятся к плавящимся ТЗМ и

обладают высокой жаропрочностью в связи с

высокой температурой рекристаллизации, а

следовательно, большими межатомными

силами связи.

Наибольшее распространение в технике

получили Мо и Nb , как более технологичные.

Из них изготовляются многие детали воздушнореактивных и ракетных двигателей, а также

некоторые узлы газовых турбин.

Их жаропрочность можно повысить введением

тугоплавких элементов (Тi, Тa и др.).

48. Карбиды

К а р б и д ы получаются путемвосстановления окислов металлов

углеродом.

Они обладают высокой тугоплавкостью,

твердостью, износостойкостью, эрозионной и

коррозионной стойкостью.

По структуре карбиды представляют собой

фазы внедрения. Наибольшую температуру

плавления имеют карбиды гафния (3700 °С)

и тантала (3880 °С).

49. Теплозащитные керамические материалы

Основой теплозащитных керамических материаловявляется тугоплавкие окислы: Al2O3 , Zr O2 , Сr2O3

и др.

Они наносятся на металлическую поверхность в

виде пасты с последующей сушкой и обжигом, а

также методом горячего напыления с помощью

ацетиленокислородной или плазменной горелки,

а иногда и поверхностным осаждением в вакууме.

Толщина покрытия составляет от 0,12 до 2,5 мм.

50. Аблятивные теплозащитные материалы

К аблятивным или неэрозионно-стойким ТЗМ восновном относятся полимерные материалы.

Сущность тепловой защиты конструкционных

элементов этими ТЗМ заключается в том, что

тепло затрачивается на нагрев ТЗМ до

температуры пиролиза (300...400 °С), пиролиз

(как эндотермическую реакцию), нагрев

продуктов пиролиза и унос их газовым

потоком.

51.

В качестве неэрозионно-стойких ТЗМ широко используютсянаполненные и ненаполненные пластмассы. При этом в

качестве наполнителя применяются:

1. Волокна и ткани из стекла, графита, асбеста, угля и т.д.

2. Металлическая проволока и сетка (армированные

пластмассы).

В качестве связующего используются

фенолоформальдегидная (ФФС), эпоксидная и другие

смолы. Под воздействием теплового потока смола

термически разлагается, газифицируется и уносится

газовым потоком.

Пластмассы с использованием графитового и угольного

наполнителя обладают достаточной эластичностью,

прочностью, химической инертностью, применяются для

внешней защиты летательных аппаратов.

52.

задание на самоподготовку:• повторить материал: [1] с. 340-346, [2] с.

50-85 и дополнить конспект;

• Самостоятельно изучить вопрос:

Слоистые и волокнистые пластмассы.

chemistry

chemistry