Similar presentations:

Инструменты бережливого производства

1.

Инструментыбережливого производства

2.

23.

34.

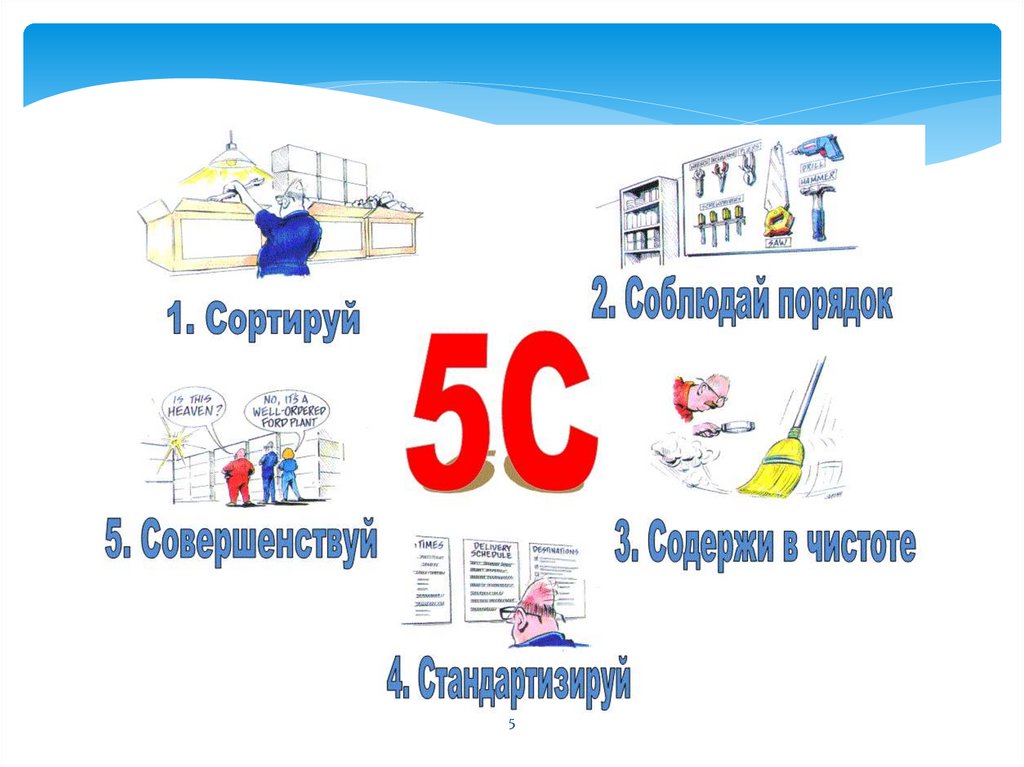

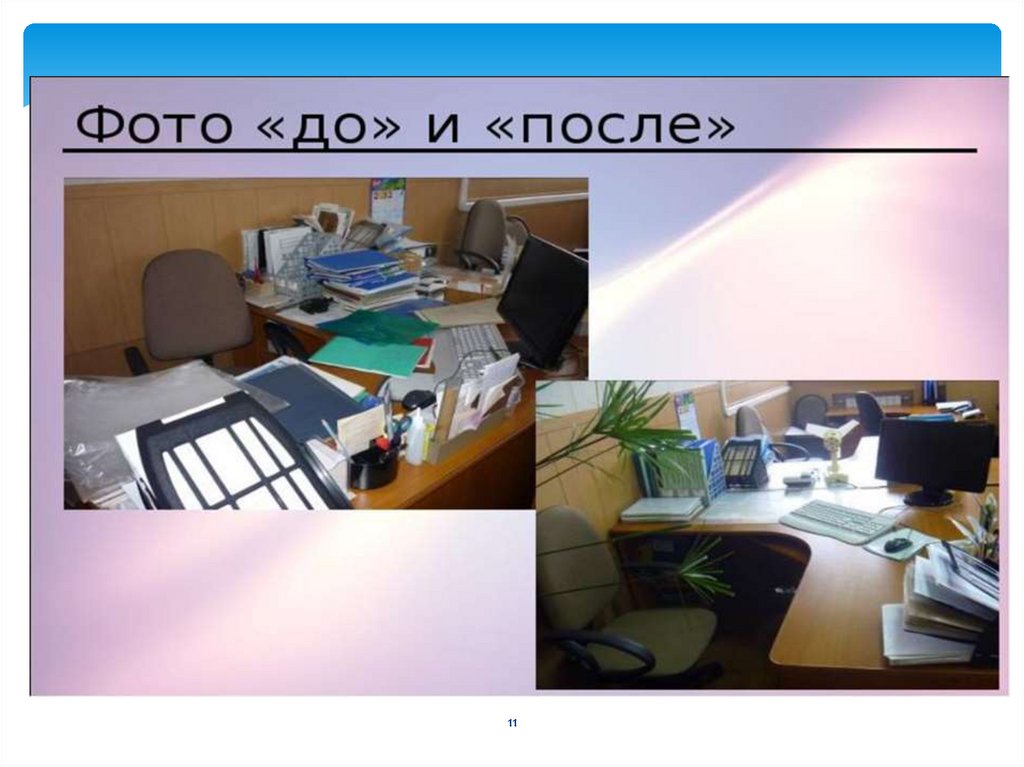

Организация рабочего пространства 5S5S – ТЕХНОЛОГИЯ СОЗДАНИЯ ЭФФЕКТИВНОГО РАБОЧЕГО МЕСТА

4

5.

56.

67.

78.

89.

910.

1011.

1112.

1213.

1314.

Визуализация14

15.

Методы визуализацииОконтуривание

Цветовая маркировка

Маркировка краской

15

16.

Метод дорожных знаков«Было» — «Стало»

Графические рабочие

инструкции

16

17.

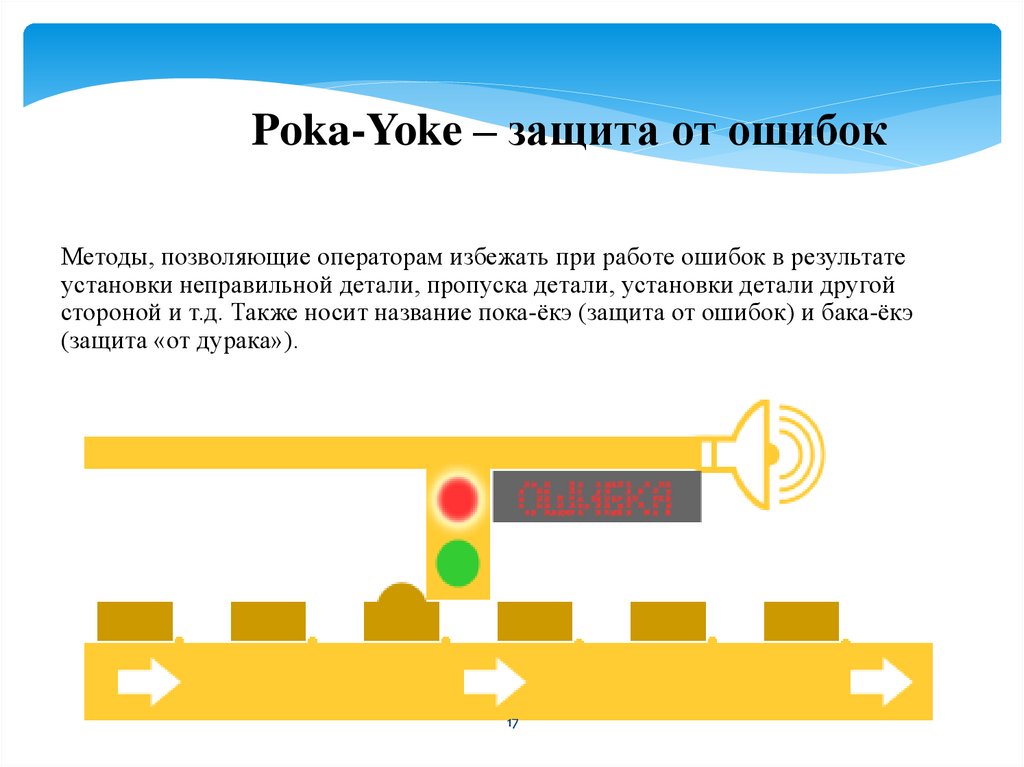

Poka-Yoke – защита от ошибокМетоды, позволяющие операторам избежать при работе ошибок в результате

установки неправильной детали, пропуска детали, установки детали другой

стороной и т.д. Также носит название пока-ёкэ (защита от ошибок) и бака-ёкэ

(защита «от дурака»).

17

18.

1.2.

3.

4.

План действий.

Сформировать команду из специалистов: представителей руководства, службы

качества, технической службы и производства.

Выявить проблемы, требующие решения, и причины их существования.

Разработать меры по совершенствованию производства и предотвращению

возможности возникновения о шибок, руководствуясь правилами применения

метода пока-ёкэ.

Устранить потенциальные ошибки, используя в процессе производства

усовершенствованные приспособления, приборы и оборудование.

Достоинства метода.

Последовательное применение различных способов и приемов предупреждения

ошибок позволяет значительно сократить их число, что способствует снижению

затрат и повышению удовлетворенности потребителей.

18

19.

1920.

Всеобщее обслуживаниеоборудования (TPM)

20

21.

Всеобщее обслуживание оборудования (TPM) – система обслуживанияоборудования, направленная на повышение эффективности его использования за

счет предупреждения и устранения потерь на протяжении всего жизненного

цикла оборудования. Всеобщее обслуживание оборудования предполагает

вовлечение всех работников в деятельность по предупреждению и устранению

потерь, связанных с оборудованием.

21

22.

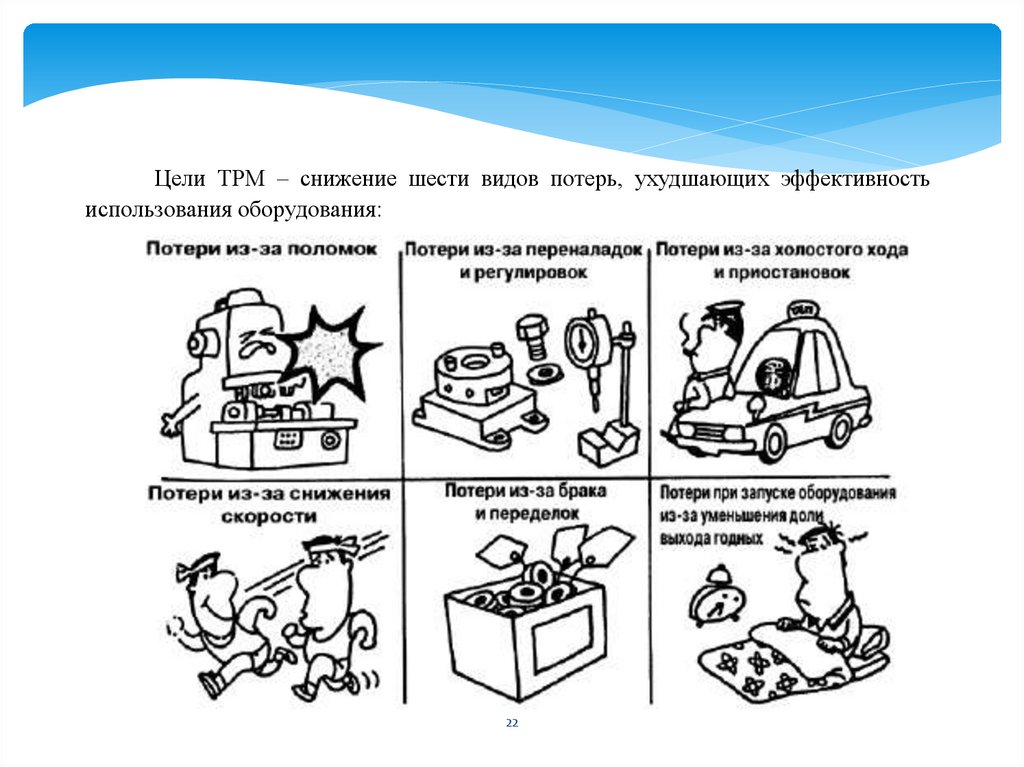

Цели TPM – снижение шести видов потерь, ухудшающих эффективностьиспользования оборудования:

Наименование потерь

Пояснение

Потери из-за поломок Потери из-за поломок по всему оборудованию

оборудования

должны быть доведены до нуля

Потери из-за переналадок Минимизация

продолжительность

переналадки

и

регулировок оборудования, в частности довести переналадки до

оборудования

уровня

«единичной

переналадки»

(продолжительностью менее 10 мин), а работы по

регулировке оборудования свести к нулю

Потери из-за снижения Разрыв

между

паспортными

техническими

скорости

работы характеристиками оборудования и реальными

оборудования

характеристиками его работы довести до нуля. За

счет

модернизации

оборудования

превысить

паспортную скорость его работы

Потери из-за мелких Потери из-за мелких остановок по всему

остановок оборудования оборудованию должны быть доведены до нуля

Потери из-за брака и Потери из-за 22брака и переделок по причине

переделок

оборудования должны быть уменьшены практически

23.

Цикл внедрения ТРМНаблюдение,

сбор статистики

План

мероприятий по

ТРМ

Результат,

эффект

Корректировка

плана

мероприятий

Реализация

плана

мероприятий

23

24.

Быстрая переналадка (SMED)Быстрая переналадка - сокращение времени, необходимого для наладки,

настройки оборудования с производства одного вида изделия на производство

изделия другого вида. Представляет собой набор теоретических и

практических методов, которые позволяют сократить время операций наладки

и переналадки оборудования.

24

25.

Цели внедрения быстрой переналадки1. Снизить простои оборудования

2. Сократить размеры производственных партий

3. Сократить запасы незавершенного

производства – межоперационные запасы

деталей, материалов, полуфабрикатов

4. Расширить ассортимент продукции

25

26.

Что происходит во времяпереналадки?

1. Демонтируется отработавший инструмент

и оснастка

2. Устанавливается новый инструмент и

оснастка

3. Настраивается положение инструмента и

оснастки

4. Проверяется качество пробных деталей

26

27.

Операции переналадки делятся на двекатегории

Внешние операции

переналадки: операции, которые можно выполнять в то

время, пока станок работает, выпускает качественную

продукцию

Получить штамп или инструмент со склада. Привезти детали.

Оформить документы на партию деталей

Внутренние операции

переналадки: операции, которые можно выполнять только

пока станок остановлен (выключен)

Снять резец. Закрепить штамп. Затянуть гайку, которая

крепит оснастку

27

28.

С чего начать• Хронометраж переналадки

• Видеозапись переналадки

Установить самые длительные и

трудоемкие операции

Увидеть, какой инструмент используется

Увидеть, чего не хватает

Увидеть, что не было подготовлено

Определить, что можно сделать лучше, быстрее, проще

НЕ для наказания операторов

НЕ для оценки загруженности операторов работой

28

29.

Чем продолжитьОпределить, является

операция внешней или внутренней

Определить, почему внешняя операция выполняется как

внутренняя

Выполнять все внешние операции как внешние

Сделать повторный хронометраж

Определить самые длительные

или трудоемкие операции

Сократить время выполнения самых длительных или

трудоемких операций

29

30.

Как можно сократить время выполненияопераций

Установка/снятие крепежа

Позиционирование инструмента

Настройка инструмента

Измерение пробных деталей

Подготовить весь необходимый комплект крепежа заранее, чтобы

его не нужно было искать

Сократить количество болтов

Уменьшить длину резьбы на болтах и гайках

Использовать быстросъемные соединения

Подготовить весь необходимый инструмент, чтобы его не нужно

было искать во время переналадки

Использовать шаблоны для установки

Использовать риски на станке

Использовать устройства пока-ёке

Использовать шаблоны настройки

Использовать несколько заранее настроенных инструментов вместо

одного

30

31.

Стандартизация работы (СОК)Стандартизация – это точное документирование самого

лучшего способа выполнения операции с целью закрепления

наиболее эффективных методов работы, последовательности

этапов работы, устранения необходимости постоянного поиска

работником оптимальных способов выполнения работы и

оценки ее качества.

Результатом стандартизации является разработка стандарта

правильного выполнения действий.

Стандарт это основа для постоянных улучшений.

Создание метода работы, отвечающего нуждам потребителя,

при возможно меньшем объёме потерь.

31

32.

Стандартизованная работа - это выполнение операций встрогом соответствии со стандартом. Для организации

стандартизированной

работы

необходимо

разработать

стандартные операционные карты. Строгое соблюдение

стандартов позволит обеспечить качество продукции, а также

увеличить производительность и снизить себестоимость

продукции.

32

33.

Этапы стандартизированной работы1. Оценка эффективности выполнения производственных процессов,

т.е. анализ и выявление оптимального уровня загруженности

оборудования и персонала, максимально соответствующий

потребительскому спросу на данный момент времени.

• Выявляются проблемы,

• Вовлекаются Lean – инструменты решения проблем (TPM, 5S….)

• Оптимизируется рассматриваемый процесс

2. Фиксирование улучшений, т.е. разработка официального документа

(СОК).

•Появляется возможность осуществлять контроль

•Исключается возможность выполнения работы иным методом

•Повышается ответственность работника

3. Непрерывное улучшение на базе уже визуализированной и

стандартизованной работы.

•Отслеживание внедрённых улучшений

•Повторение цикла с новыми улучшениями

33

34.

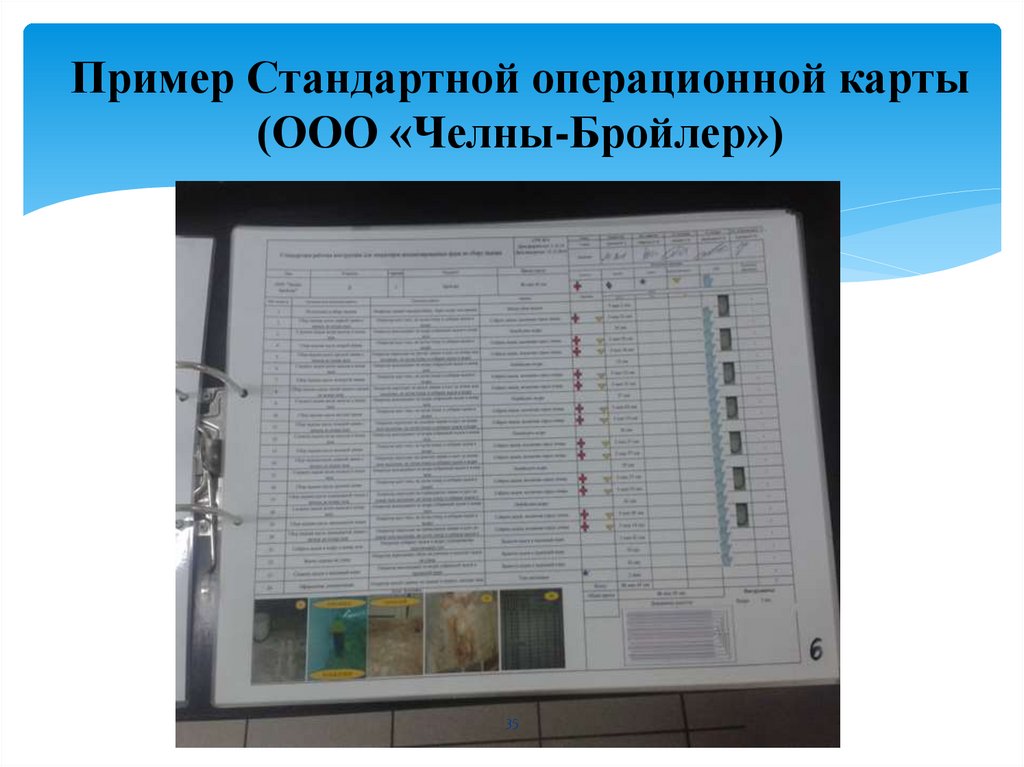

Понятие «Стандартная операционнаякарта (СОК)»

Основным элементом стандартизированной работы является Стандартная

операционная карта (СОК)

СОК - официальный документ, являющийся инструментом стандартизации и

визуализации, в котором кратко отображаются данные об операции:

- название и место выполнения;

- точное описание последовательности действий при выполнении;

- хронометраж выполнения;

- ключевые указания по безопасности, качеству, требуемым навыкам и

инструментам, необходимым для выполнения операции;

- схема передвижения исполнителя, запасы.

34

35.

Пример Стандартной операционной карты(ООО «Челны-Бройлер»)

35

36.

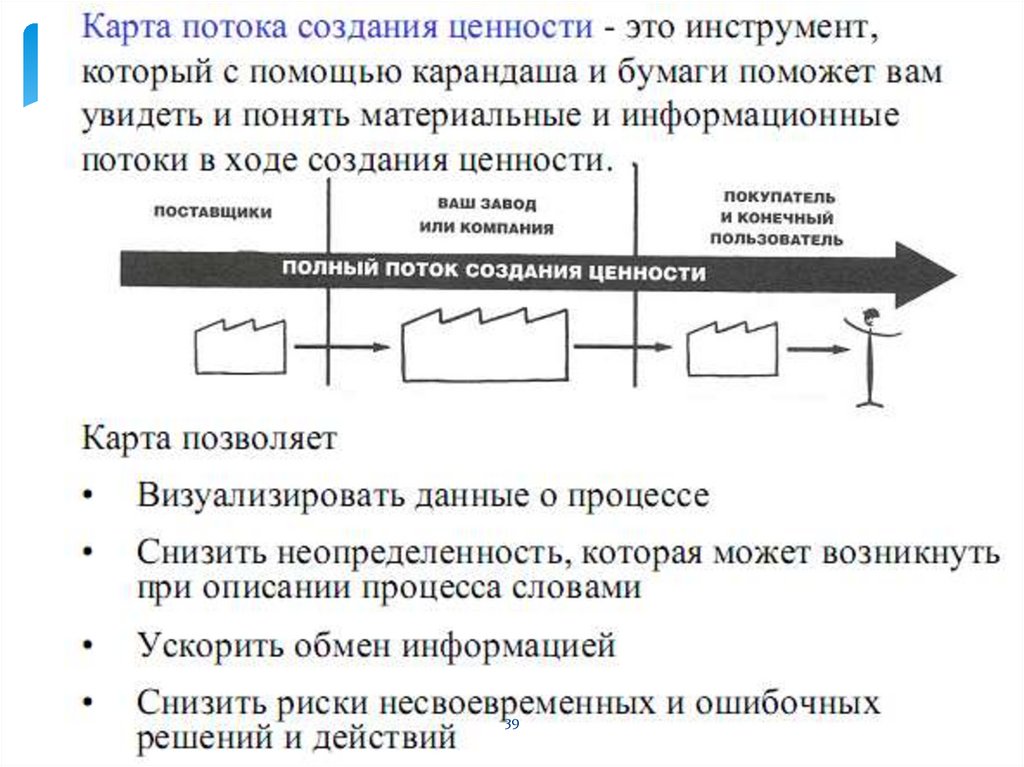

КАРТЫ ПОТОКА СОЗДАНИЯЦЕННОСТИ (VSM)

36

37.

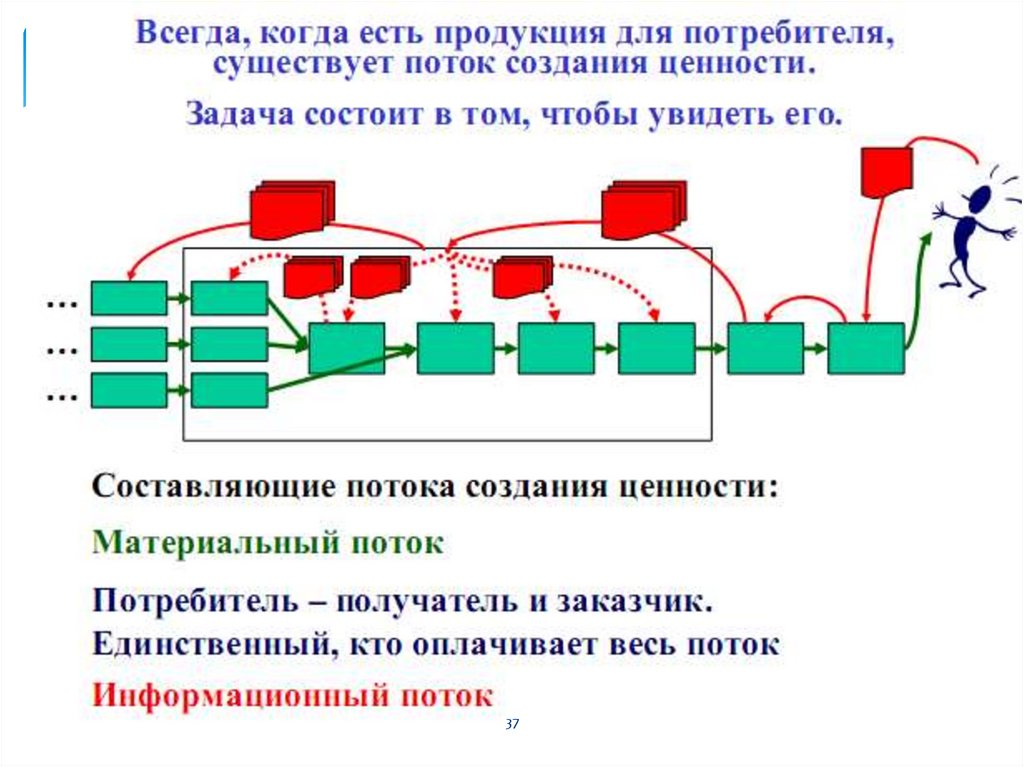

3738.

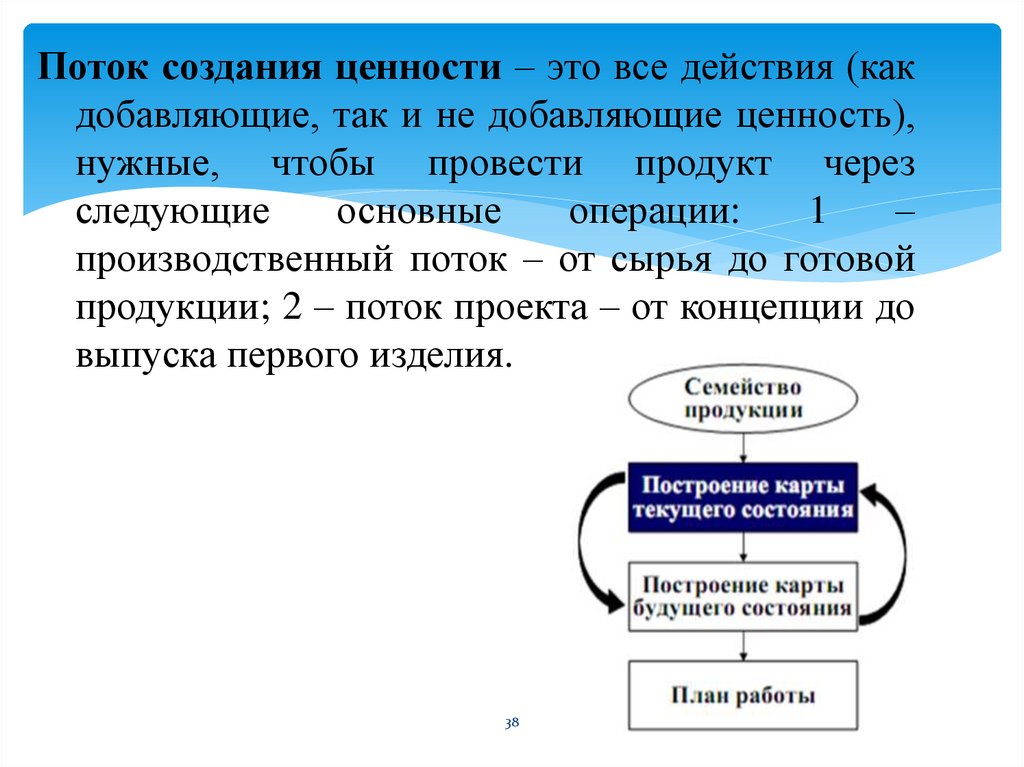

Поток создания ценности – это все действия (какдобавляющие, так и не добавляющие ценность),

нужные, чтобы провести продукт через

следующие

основные

операции:

1

–

производственный поток – от сырья до готовой

продукции; 2 – поток проекта – от концепции до

выпуска первого изделия.

38

39.

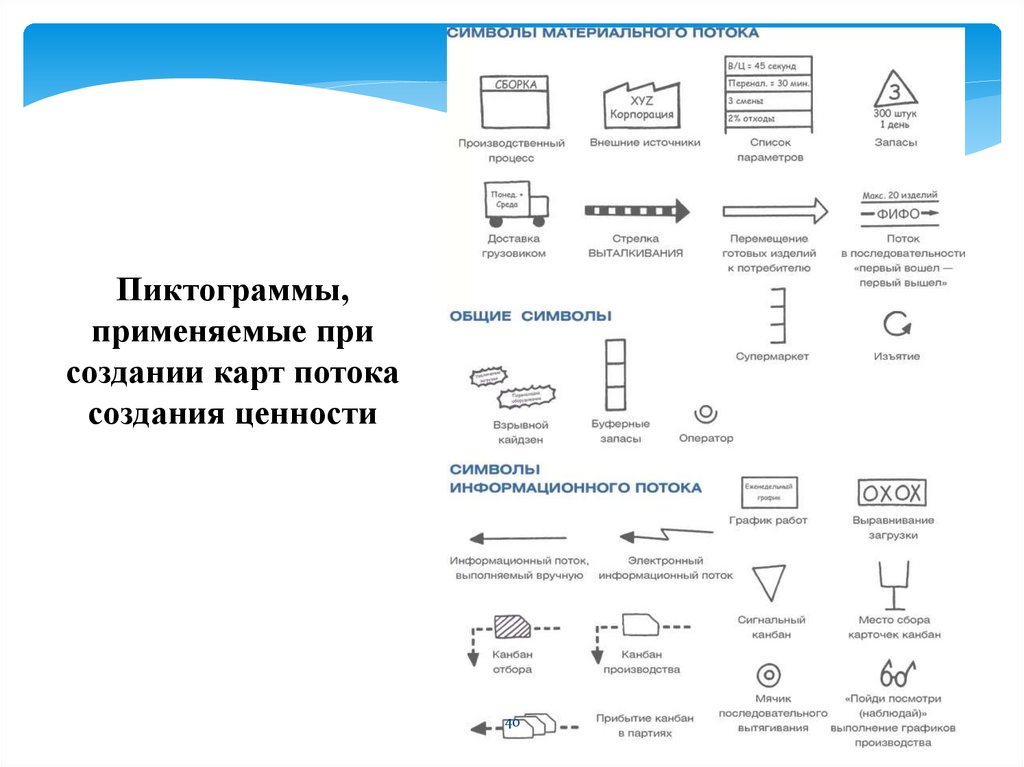

3940.

Пиктограммы,применяемые при

создании карт потока

создания ценности

40

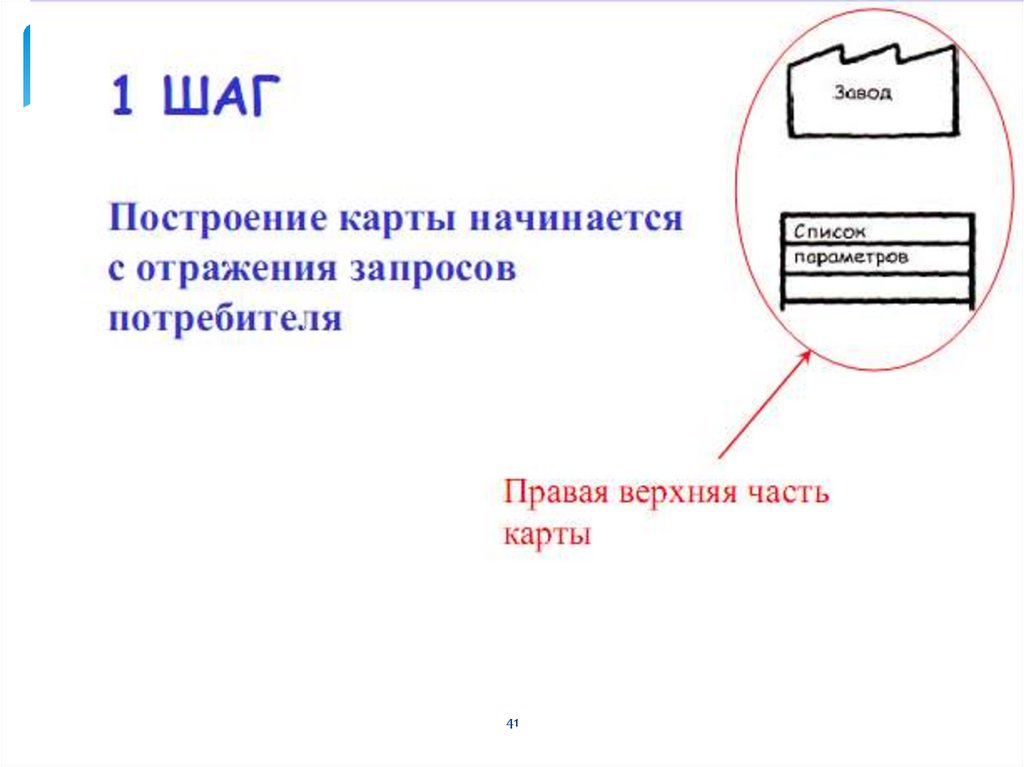

41.

4142.

4243.

4344.

4445.

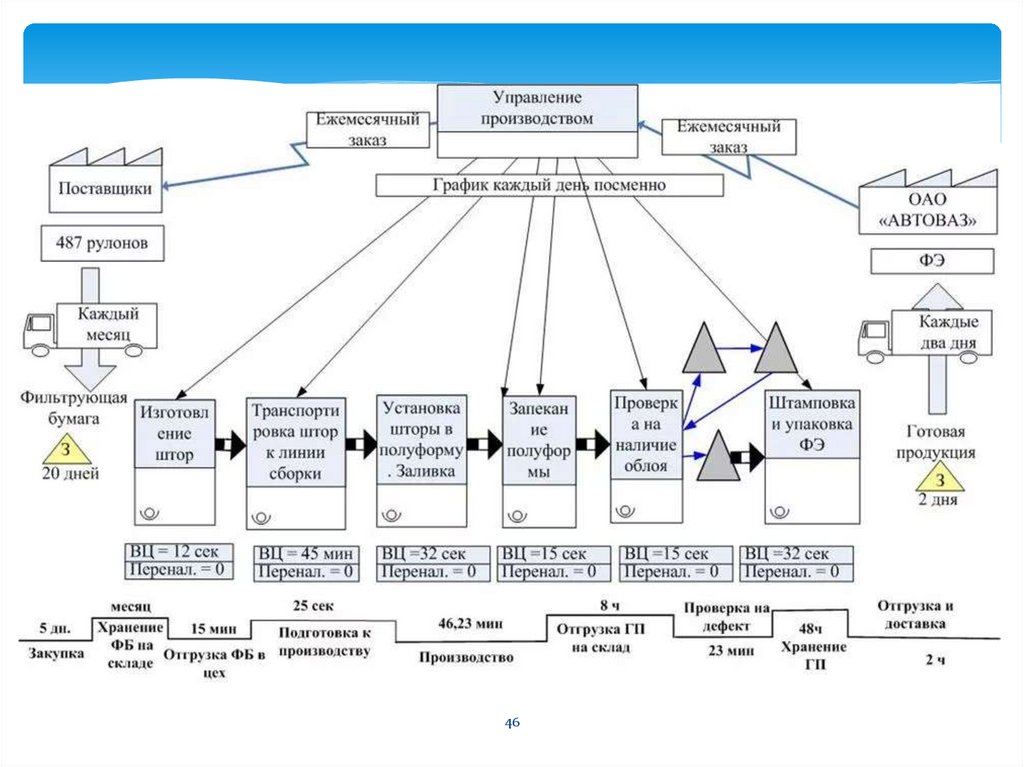

4546.

4647.

Карта потока создания ценности дает следующие преимущества:карта - это единый язык, на котором можно обсуждать производственные

процессы;

выявление связей между информационным и материальным потоками;

возможность увидеть не только отдельный производственный процесс, но и весь

поток;

определение скрытых производственных потерь, зачастую составляющие

большую часть себестоимости продукта или услуги, и источников этих потерь;

определение операций, создающих и не создающих добавленную ценность;

обеспечение ясности и простоты обсуждения процессов.

Основные ошибки составления карт потока создания ценности:

• применение картирования там, где нет продукта;

• отслеживание рабочего, а не продукта;

• составление карт без наблюдения за фактическим процессом;

• составление карт потока из офиса;

• не учет совместного использования ресурсов;

• ошибки при отслеживании семейства продукта.

47

48.

Спасибо за внимание!Вопросы?

48

management

management