Similar presentations:

Бережливое производство

1. Бережливое производство

2.

1. Визуализация (визуальный менеджмент)Это расположение всех инструментов, деталей,

производственных

стадий

и

информации

о

результативности работы производственной системы

так, чтобы они были хорошо видимы, и чтобы любой

участник процесса с первого взгляда мог оценить

состояние системы.

2

3. Визуально понятное пространство

В «визуально понятном» пространстве все обстоитсовершенно по-иному. Информация представлена

для того, чтобы ее можно было легче воспринимать.

Стандарты выполнения операций.

Планы работ.

Схемы размещения оборудования.

Схемы размещения офисного оборудования.

Таблица перекрестного обучения.

3

4. КС-3 Комсомольское ЛПУМГ

45. Примеры визуализации

56. 2. Картирование потока создания ценностей или управление материальными потоками (VSM)

Определениеоптимального расположения

оборудования

и

пути

транспортировки

ресурсов в процессе производства

6

7.

Картирование потока создания ценностей - важный инструментБережливого производства, благодаря которому можно объективно

оценить производственные процессы, проанализировать потери и

разработать план по улучшению работы предприятия.

Поток представляет собой совокупность действий, которые нужно

выполнить для создания продукции или услуги, пользующейся спросом

потребителей.

Картирование потока ценностей отображает в письменном виде

информационные и материальные потоки в процессе возникновения

ценностей. Благодаря этим потокам можно проследить путь создания

любой продукции или услуги.

7

8.

89.

910.

1011. 3. Всеобщее обслуживание оборудования (ТРМ)

Системаобслуживания оборудования,

направленная

на

повышение

эффективности его использования за

счет предупреждения и устранения

потерь на протяжении всего жизненного

цикла оборудования

11

12. Применение метода ТРМ (Total Productive Maintenance) – всеобщего обслуживания оборудования

Особо актуально в организациях, применяющих достаточно сложное,ответственное,

оборудование.

а

также

устаревшее

(морально

и

физически)

Операторы, ремонтный персонал, мастера должны участвовать в

ежедневной работе по ТРМ на своем оборудовании.

В команде они должны разработать контрольный список работ по ТРМ,

которые нужно выполнять и контролировать.

Они должны совместно выявлять проблемы и обсуждать возможные

решения проблем с оборудованием.

12

13. Восемь принципов TPM

1. Непрерывное улучшение: нацеленное на практику предотвращение 7видов потерь.

2. Автономное содержание в исправности: оператор оборудования должен

самостоятельно проводить осмотр, работы по чистке, смазочные работы, а

также незначительные работы по технического обслуживанию.

3. Планирование технического обслуживания: обеспечение 100%-й

готовности оборудования, а также проведение мероприятий Кайдзен в

области технического обслуживания.

4. Тренировка и образование: сотрудники должны быть обучены в

соответствии с требованиями по улучшению квалификации для

эксплуатации и технического ухода за оборудованием.

13

14. Схема расчистки оборудования от снега КЦ-5

1415. Восемь принципов TPM

5. Контроль запуска: запуск нового оборудования без новыхпотерь.

6. Менеджмент качества: реализация цели "ноль дефектов" в

процессах и оборудовании.

7. TPM

в

административных

областях:

потери

и

расточительство устраняются в непрямых производственных

подразделениях.

8. Безопасность труда, окружающая среда и здравоохранение:

требование

преобразование

количества

аварий

на

предприятии в ноль.

15

16.

1617. Виды потерь

Неиспользуемыйпотенциал

Отсутствие реализации всех

талантов персонала или

организации времени

Лишние процессы (шаги)

Выполнение ненужных

шагов в рамках процесса

Перепроизводство

Производство большего

количества, чем требовалось

или до того, как потребителю

они понадобятся

Любые лишние передвижения

персонала, включая ходьбу

Ненужные перевозки

Не добавляющие

ценность процессы

“потери”

Транспортировка частей

материала свыше необходимого

минимума

Дефекты

Ожидание

Ожидания чего угодно:

Ненужные передвижение

Избыток инвентаря

Людей, материалов. времени

Любые ненужные запасы

материалов или поставщики

для выполнения задания

Проверка и починка вещей для

соответствия требованиям

потребителя

18.

1819. 4. Быстрая переналадка (SMED)

Процесс переналадки производственногооборудования для перехода от производства одного

вида детали к другому за максимально короткое

время

Быстрая переналадка - один из инструментов

Бережливого производства, используемый для

сокращения времени переналадки машины или

оборудования, с целью производства широкой

номенклатуры продукции.

19

20. ПРИНЦИП БЫСТРОЙ ПЕРЕНАЛАДКИ: выполнять все внешние операции до остановки станка или после его запуска; превратить внутренние операци

ПРИНЦИП БЫСТРОЙ ПЕРЕНАЛАДКИ:выполнять все внешние операции до остановки станка или после его запуска;

превратить внутренние операции во внешние;

сократить время всех операций

20

21. 5. Система организации производства и снабжения (Канбан)

Система организации производства и снабжения,позволяющая реализовать принцип «Точно вовремя».

Средство информирования, с помощью которого

дается разрешение или указание на производство или

передачу изделий в производстве, организованном по

принципу вытягивания.

21

22. Визуализация и канбан: в каждой ячейке нарисовано, что там должно лежать и беря последний предмет, снимаем резинку с запаса и отдаем карточ

Визуализация и канбан: в каждой ячейке нарисовано,что там должно лежать и беря последний предмет,

снимаем резинку с запаса и отдаем карточку.

22

23. 6. Система постоянных улучшений (Кайдзен)

Непрерывное совершенствование всего потокасоздания ценности в целом или отдельного процесса с

целью увеличения качества и уменьшения потерь

посредством цикла P-D-C-A (5 компонентов:

взаимодействие, личная дисциплина, улучшенное

моральное состояние, круги качества, предложения по

совершенствованию)

23

24. 3 главных действия Кайдзен

Поддержание порядка и чистоты - 5S. Обязательный элементхорошего менеджмента. Благодаря образцовому порядку сотрудники

приобретают и развивают навыки самодисциплины, без которой они не в

состоянии создать продукцию или оказать потребителю услугу высокого

качества.

2.

Устранение потерь. Устранение потерь в производственной среде

скорее, чем рост инвестиций, дает надежду добавить ценность.

Поддержанием чистоты и устранением потерь часто занимаются

одновременно.

3.

Стандартизация. Стандарты можно определить как наилучший способ

сделать работу. Для продукции или услуг, созданных в результате ряда

процессов, определенный стандарт надо использовать для каждого из

них, чтобы гарантировать качество. Придерживаться стандартов — это

способ гарантировать качество каждого процесса и не повторять

ошибок.

1.

24

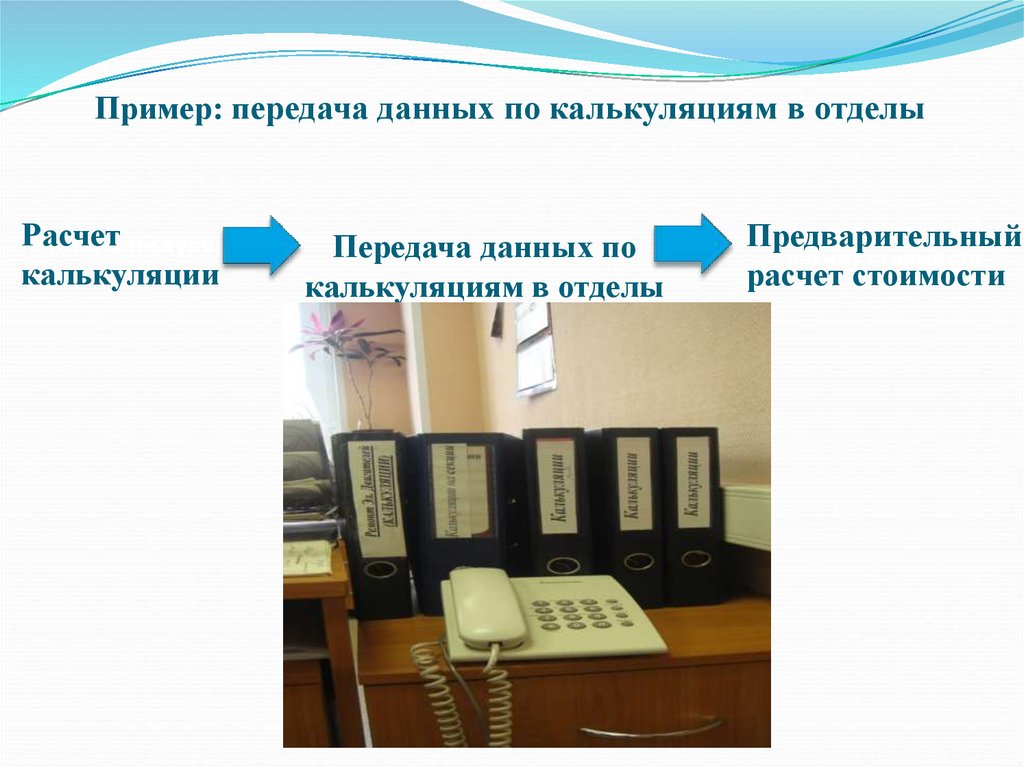

25. Передача данных по калькуляциям в отделы

Пример: передача данных по калькуляциям в отделыРасчет

Расчет калькуляции

калькуляции

Передача данных по

калькуляциям в отделы

Предварительный

Предварительный

расчет стоимости

расчет стоимости

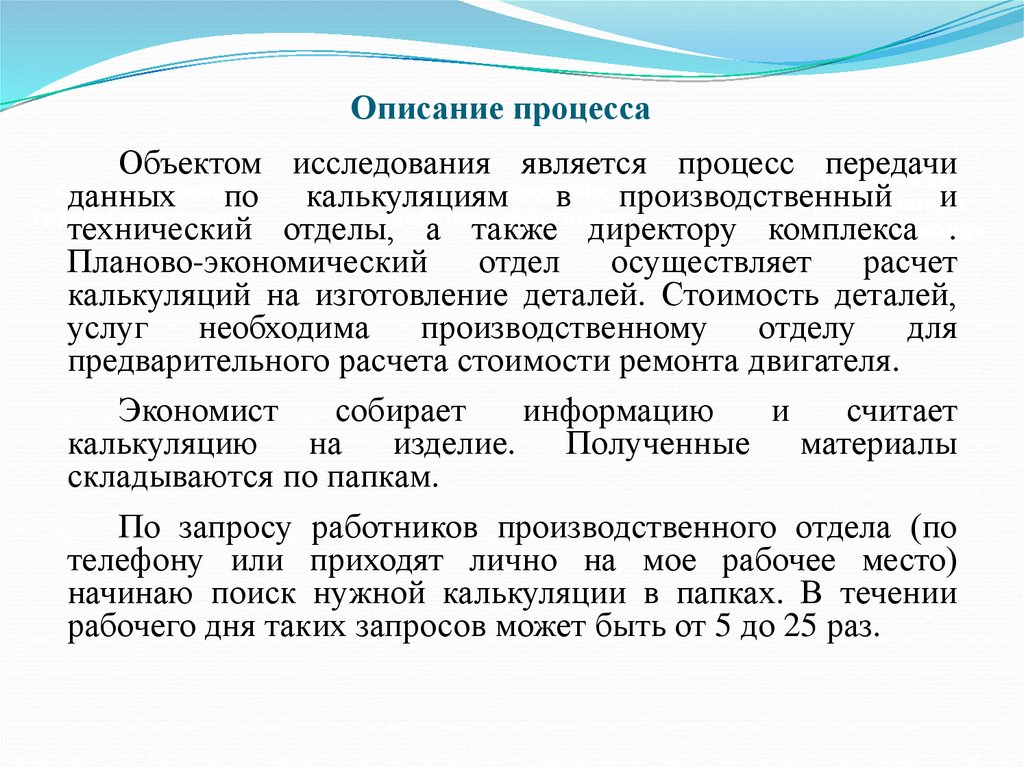

26. Описание процесса

Объектом исследования является процесс Контрольпередачи

за

Формирование

Координирование

данных по калькуляциям в производственный

и

прохождением

группы участников

действий участников

тренинга до конца

технический отделы, а также директору комплекса

.

Планово-экономический отдел осуществляет расчет

калькуляций на изготовление деталей. Стоимость деталей,

услуг необходима производственному отделу для

предварительного расчета стоимости ремонта двигателя.

Экономист

собирает

информацию

и

считает

калькуляцию на изделие. Полученные материалы

складываются по папкам.

По запросу работников производственного отдела (по

телефону или приходят лично на мое рабочее место)

начинаю поиск нужной калькуляции в папках. В течении

рабочего дня таких запросов может быть от 5 до 25 раз.

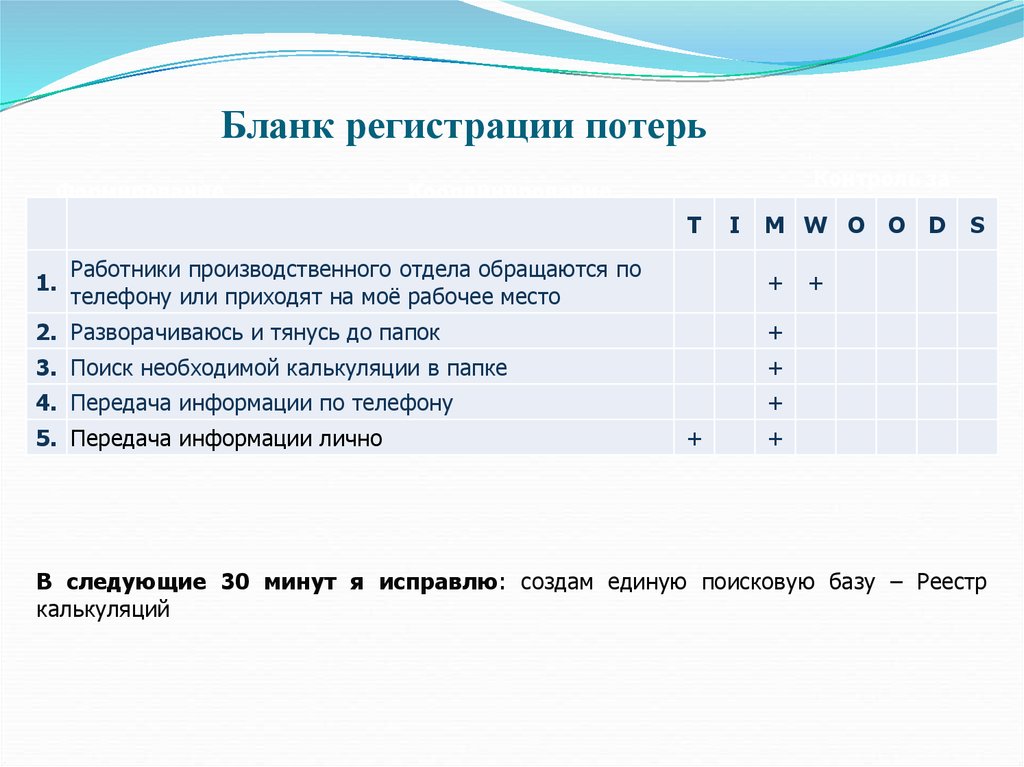

27. Бланк регистрации потерь

Формированиегруппы участников

1.

Координирование

действий участников

T

Работники производственного отдела обращаются по

телефону или приходят на моё рабочее место

I

Контроль за

прохождением

Mтренинга

W O до

O конца

D S

+

2. Разворачиваюсь и тянусь до папок

+

3. Поиск необходимой калькуляции в папке

+

4. Передача информации по телефону

+

5. Передача информации лично

+

+

+

В следующие 30 минут я исправлю: создам единую поисковую базу – Реестр

калькуляций

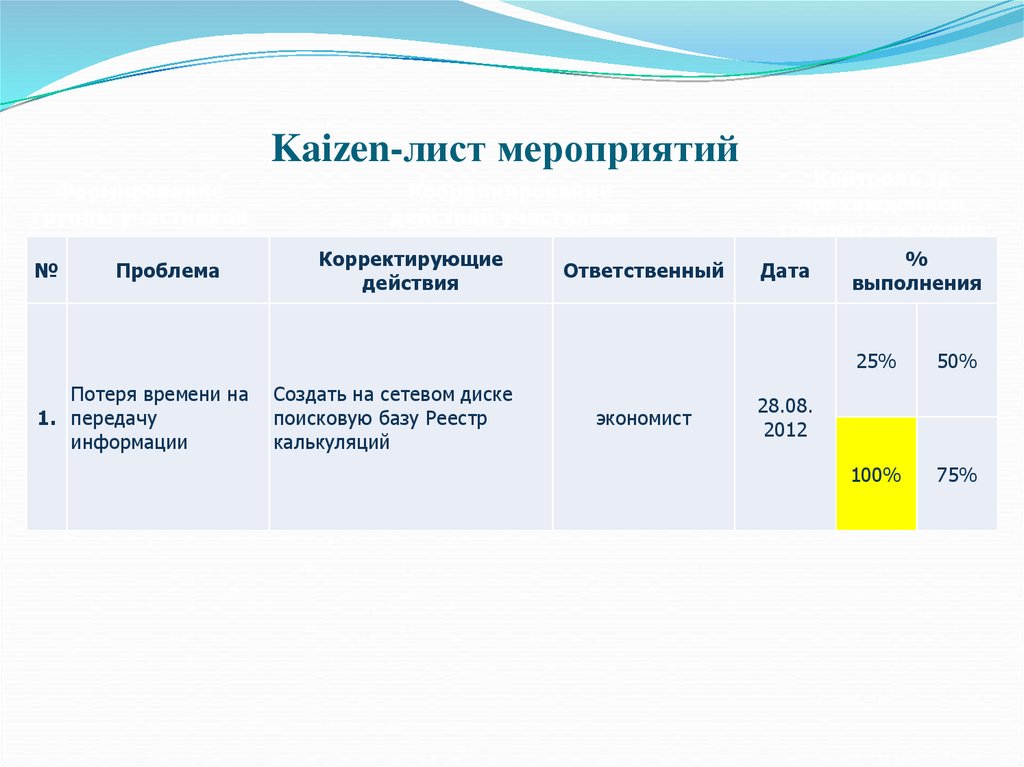

28. Kaizen-лист мероприятий

Формированиегруппы участников

№

Проблема

Потеря времени на

1. передачу

информации

Координирование

действий участников

Корректирующие

действия

Создать на сетевом диске

поисковую базу Реестр

калькуляций

Ответственный

экономист

Контроль за

прохождением

тренинга до конца

Дата

%

выполнения

25%

50%

100%

75%

28.08.

2012

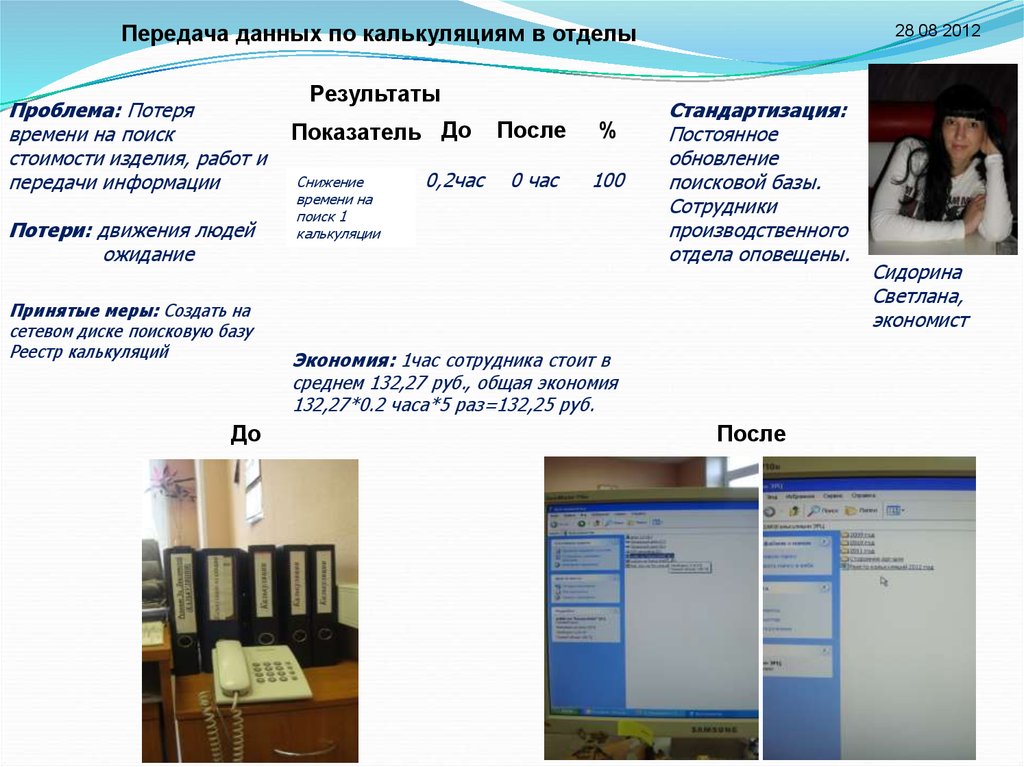

29.

Передача данных по калькуляциям в отделыПроблема: Потеря

времени на поиск

стоимости изделия, работ и

передачи информации

Потери: движения людей

ожидание

Принятые меры: Создать на

сетевом диске поисковую базу

Реестр калькуляций

До

Результаты

Показатель До

Снижение

времени на

поиск 1

калькуляции

0,2час

После

%

0 час

100

28 08 2012

Стандартизация:

Постоянное

обновление

поисковой базы.

Сотрудники

производственного

отдела оповещены.

Экономия: 1час сотрудника стоит в

среднем 132,27 руб., общая экономия

132,27*0.2 часа*5 раз=132,25 руб.

После

Сидорина

Светлана,

экономист

30. 7. Модель вытягивающей системы производства (Вытягивающее производство)

Методорганизации производства, при котором

обработка продукции производится на основе

сигналов о потребностях последующих операций.

Схема организации производства, при которой объемы

продукции на каждом производственном этапе

определяются

исключительно

потребностями

последующих этапов (в конечном итоге –

потребностями заказчика).

30

31.

Вытягивающая система производства - это методуправления производством, при котором последующие

операции сигнализируют о своих потребностях

предыдущим операциям.

Вытягивающее производство можно поделить на три

типа – система супермаркета, вытягивающая система

последовательного типа, вытягивающая система

смешанного типа.

31

32.

Вытягивающая система супермаркетаЭто самая часто используемая система вытягивания, также ее еще

называют системой восполнения. В такой системе на каждом этапе

производства есть супермаркет (склад), где хранится определенное

количество каждого продукта, который производится на данном этапе. На

каждом этапе производства изготавливают ровно столько продукции,

сколько было взято из супермаркета. В данном случае каждый этап

(процесс) является ответственным за пополнение своего супермаркета.

Единственным недостатком этого вида вытягивающей системы

является то, что на каждом этапе производства нужно иметь запас всех

видов деталей, которые там производятся. Стоит заметить, что при

больших объемах деталей требующихся для запаса. Такая система будет

не пригодной.

32

33. 8. Точно вовремя (Just-in-time)

Система, обеспечивающая организацию непрерывногоматериального потока при отсутствии запасов:

производственные запасы подаются небольшими

партиями непосредственно в нужные точки

производственного процесса, минуя склад, а готовая

продукция сразу отгружается

33

34. Области применения «Точно вовремя»:

Впроизводственной области: охватывает управляемый производственный

процесс;

«Точно вовремя» в области поставок;

«Точно вовремя» в области сбыта - обеспечивает снабжению множества

потребителей, которые выставляют свои запросы в онлайн-информационные

системы.

Основные характеристики:

- иметь только необходимые запасы, когда это необходимо;

- улучшать качество до состояния «ноль дефектов»;

- уменьшать длительность цикла путем снижения времени

оснащения, размер очереди и величину производственной

партии;

- постепенно модифицировать сами операции;

- выполнять все операции с минимальными издержками.

34

35.

Примеры применения «Точно вовремя»:Некоторые принципы «Точно вовремя» применяются при

найме персонала. Данный метод эффективен для

предприятий, которые нанимают временных работников

именно в тот период времени, когда они необходимы, вместо

того, чтобы содержать большой штат постоянных

работников. Примером такой ситуации может служить

сезонное увеличение объемов работ. Применение в таких

ситуациях концепции «Точно вовремя» серьезно позволяет

экономить ресурсы предприятия.

35

36. 9. Организация рабочего пространства (5S)

Пять взаимосвязанных принципов организациирабочего пространства (сортировка, соблюдение

порядка, содержание в чистоте (уборка),

стандартизация, совершенствование), направленных

на мотивацию и вовлечение персонала в процесс

улучшения продукции, процессов, системы

менеджмента организации, снижение потерь,

повышение безопасности и удобства в работе

36

37. Методология 5S

Название этапаОпределение

Ключевая фраза

Сортировка

Освободить свое рабочее место

от всего, что не понадобится при

выполнении операций

«Если сомневаешься,

выбрасывай»

Самоорганизация

Расположение предметов таким

образом, чтобы их было легко

использовать, находить и

возвращать на место

«Свое место для каждой

вещи и каждая вещь на

своем месте»

37

38. Методология 5S

Название этапаОпределение

Ключевая фраза

Систематическа Убирать и исключить причину «Лучшая уборка, когда

загрязнения

не нужно убираться, не

я уборка

создавай грязь»

Стандартизаци

я

Метод получения

стабильности при

выполнении первых 3 этапов

«Смотри и знай, что

должно быть сделано»

Совершенствование

Превращение установленных

процедур в привычку

«Чем меньше

самодисциплины Вам

нужно, тем лучше»

38

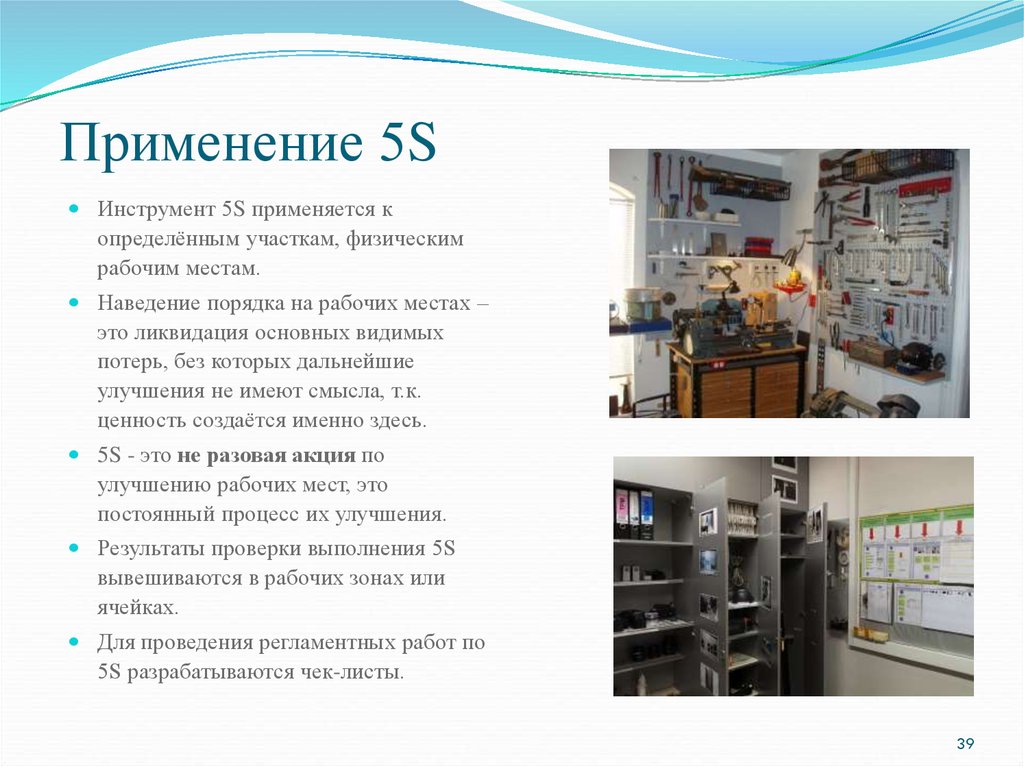

39. Применение 5S

Инструмент 5S применяется копределённым участкам, физическим

рабочим местам.

Наведение порядка на рабочих местах –

это ликвидация основных видимых

потерь, без которых дальнейшие

улучшения не имеют смысла, т.к.

ценность создаётся именно здесь.

5S - это не разовая акция по

улучшению рабочих мест, это

постоянный процесс их улучшения.

Результаты проверки выполнения 5S

вывешиваются в рабочих зонах или

ячейках.

Для проведения регламентных работ по

5S разрабатываются чек-листы.

39

40.

Результаты внедрения 5S – Комсомольского ЛПУМГОтчет о внедрении системы 5S «Порядок и чистота на рабочем месте» на КЦ-9,10

ГКС Ново-Комсомольской промплощадки

41.

КС-3 Комсомольское ЛПУМГ41

42.

Результаты внедрения 5S – Комсомольского ЛПУМГОтчет о внедрении системы 5S «Порядок и чистота на рабочем месте»

ГКС Ново-Комсомольской промплощадки

43.

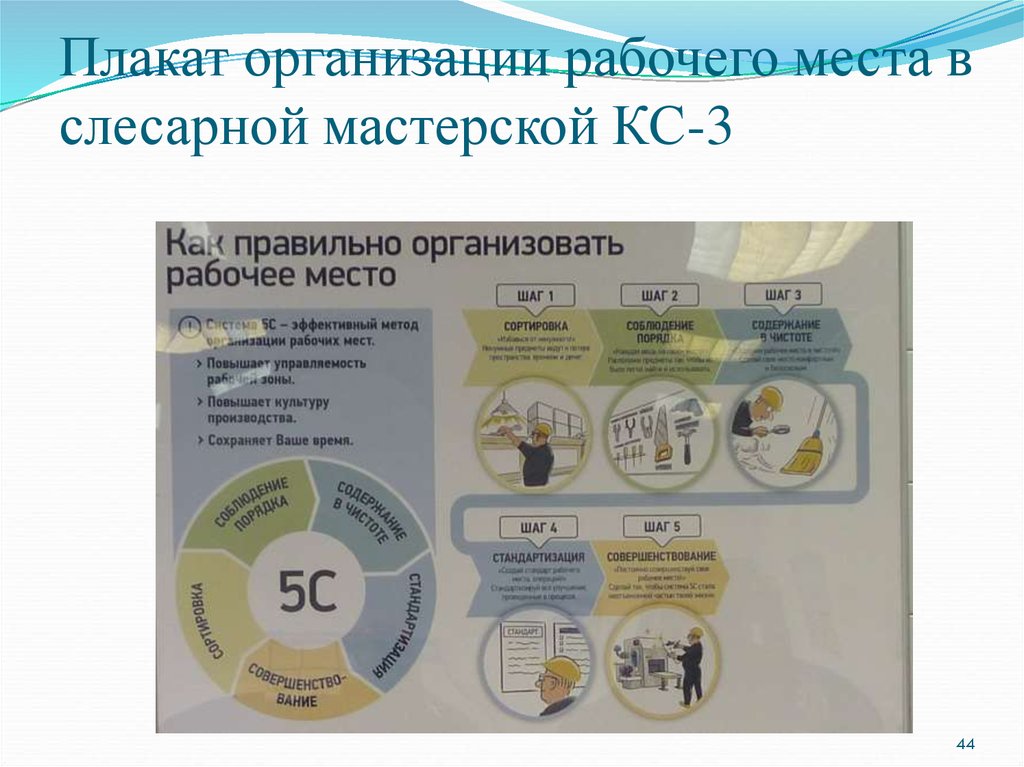

4344. Плакат организации рабочего места в слесарной мастерской КС-3

4445.

Результаты внедрения 5S –КС-11 Комсомольского ЛПУМГ

Отчет о внедрении системы 5S «Порядок и чистота на рабочем месте» ГКС НовоКомсомольской промплощадки

46. 10. Защита от непреднамеренных ошибок (Poka-Yoke)

Организационныеи

инженерные

приемы,

позволяющие исполнителю при работе избежать

ошибок

Анализ и

исследование ошибок (несоответствий)

проводится как активная часть производственного

процесса с целью более раннего выявления причин

этих ошибок (несоответствий) до того, как они

становятся дефектами.

46

47.

Управляемые условия производства продукции и оказания услуг включаютв себя методы предотвращения человеческих ошибок. Под этими методами

понимают создание таких условий, при которых человек не может

непредумышленно совершить ошибку или допустить несоответствие,

например:

Штекер от телефона сконструирован таким образом, что его не удастся

случайно воткнуть ни в электрическую розетку, ни в разъем локальной

компьютерной сети, ни в другое нежелательное место.

47

48.

Современноеметаллообрабатывающее

оборудование

снабжается лазерными датчиками, которые контролируют

опасные зоны при работе оборудования. При попытке

работника засунуть какую-либо часть тела в опасную зону,

датчик срабатывает, останавливая вращение опасных частей

механизма и включая тревожную сигнализацию.

48

49.

Как можно применить защиту от непреднамеренныхошибок:

Установление процедур, которые могут быть выполнены

только единым, правильным образом. Например,

проектирование или изменение частей или компонентов,

так что их сборка не может быть ошибочной.

Разработка систем, в которых сотрудники несут

ответственность за проверку их собственной и чужой

работы, для предотвращения скрытия дефектов.

Внедрить

применение

устройств,

например,

ограничительные

переключатели,

автоматические

счетчики или фиксированной калибры.

49

50. Предотвращаем дефекты, внедряем устройства «Poka-Yoke», защищающие от появления брака, ошибок

n Чек-листыn Указатели положения (датчики)

n Детекторы ошибок и неисправностей

n Концевые выключатели

n Считыватели, измерители, счетчики

50

51. 11. Анализ видов и последствий потенциальных несоответствий, анализ рисков (АПН), (FMEA)

FMEA – это подход, позволяющий:выявить, каким образом может произойти отказ

конструкции или процесса;

оценить риск, связанный с различными причинами;

установить очередность действий по снижению

комплексного риска;

оценить план утверждения проекта (для конструкции)

или план контроля (для процессов).

51

52.

АПН применяется в соответствии с СТО 00154223-60-2015«ИСМ. Анализ видов и последствий потенциальных

несоответствий при проектировании процессов»

52

53.

FMEAАнализ видов и последствий потенциальных дефектов

Суть методики FMEA состоит в идентификации всех

потенциально возможных ошибок или отказов системы

(процесса или продукта).

Процесс основан на составлении списка всех возможных

отказов с последующим его анализом и числовой оценкой.

Основная задача: Выявить все возможные риски связанные

с продукцией или процессом и разработать мероприятия по

их уменьшению

53

54. 12. Стандартизация работы

Точное описание каждого действия, включающеевремя цикла, время такта, последовательность

выполнения определенных задач, минимальное

количество запасов для выполнения работы

54

55.

Стандартизация - это создание унифицированногоподхода к выполнению заданий и процедур

Стандартизация способствует интеграции сортировки,

самоорганизации и систематической уборки в единое

целое

Стандартизация предотвращает отход от постоянной

реализации первых трёх этапов и стимулирует их

ежедневное и полномасштабное применение

Стандартизация позволяет избежать возвращение в

первоначальное состояние

55

56.

Шаг 1. Предложить наилучшие способы выполнения первых 3 шаговШаг 2. Зафиксировать наилучшие способы в инструкциях и стандартах.

Стандарты составляют 5S-команды с участием персонала подразделения

РЕКОМЕНДАЦИИ ПО СТАНДАРТИЗАЦИИ ВКЛЮЧАЮТ:

Фиксацию в письменном виде правил: удаления ненужного, рационального

размещения предметов, уборки, проверки

Максимальную визуализацию представленных правил (рисунки, схемы,

пиктограммы, указатели, цветовое кодирование и т.д.)

Визуализацию контроля нормального состояния и отклонений (в работе

оборудования, уровне запасов и т.п.)

Стандартизацию и унификацию всех обозначений (размер, цвет,

изображение символов и т.п.)

Рационализацию носителей информации (материал, способ нанесения

надписей, защитные покрытия), мест их размещения и крепления

56

57. 13. Методика восьми дисциплин (8D)

Методика, созданная для разрешения проблем, связанных снедостаточным уровнем качества в производственном

процессе, методологическим и аналитическим путем.

Средство для определения коренных причин

несоответствий и внедрения корректирующих действий.

Распознать проблему, образовать группу, описать

проблему, принять срочные меры, установить причины и

отфильтровать наиболее вероятные причины,

перепроверить, действительно ли причина в этом,

разработать корректирующие мероприятия, перепроверить

корректирующие мероприятия, обеспечить отсутствие

повторяющихся дефектов, признать успех процесса

57

58.

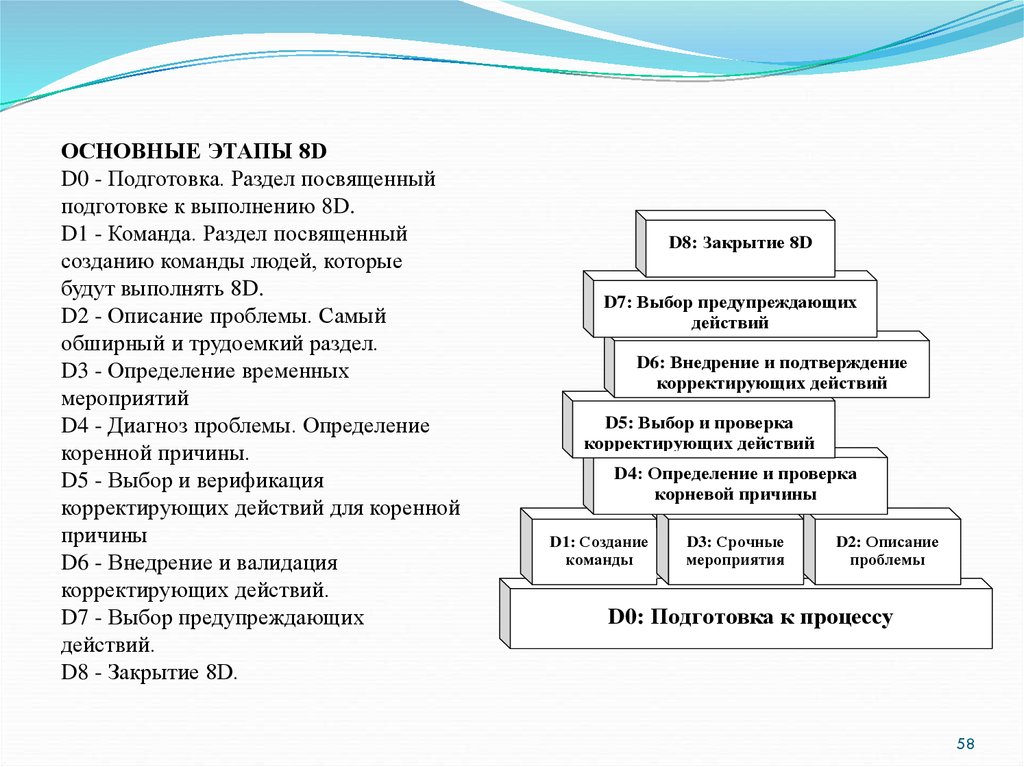

ОСНОВНЫЕ ЭТАПЫ 8DD0 - Подготовка. Раздел посвященный

подготовке к выполнению 8D.

D1 - Команда. Раздел посвященный

созданию команды людей, которые

будут выполнять 8D.

D2 - Описание проблемы. Самый

обширный и трудоемкий раздел.

D3 - Определение временных

мероприятий

D4 - Диагноз проблемы. Определение

коренной причины.

D5 - Выбор и верификация

корректирующих действий для коренной

причины

D6 - Внедрение и валидация

корректирующих действий.

D7 - Выбор предупреждающих

действий.

D8 - Закрытие 8D.

D8: Закрытие 8D

D7: Выбор предупреждающих

действий

D6: Внедрение и подтверждение

корректирующих действий

D5: Выбор и проверка

корректирующих действий

D4: Определение и проверка

корневой причины

D1: Создание

команды

D3: Срочные

мероприятия

D2: Описание

проблемы

D0: Подготовка к процессу

58

59.

Высокорезультативное средство для определения коренныхпричин несоответствий и внедрения корректирующих

действий.

Процесс 8Д – это «методика восьми дисциплин», созданная

для разрешения проблем, связанных с недостаточным

уровнем

качества

в

производственном

процессе,

методологическим и аналитическим путем.

Это высокорезультативное средство для определения

коренных причин несоответствий, разработки и внедрения

корректирующих действий.

В рамках 8Д проводится доскональное изучение системы, в

которой возникло несоответствие, и предотвращение

возникновения

подобного

явления

в

будущем

повторяемости.

59

60.

Результаты внедрениябережливого производства в

Комсомольском ЛПУМГ

60

61. Приказ о создании рабочей группы

6162.

Программа мероприятий по реализации элементовбережливого производства

62

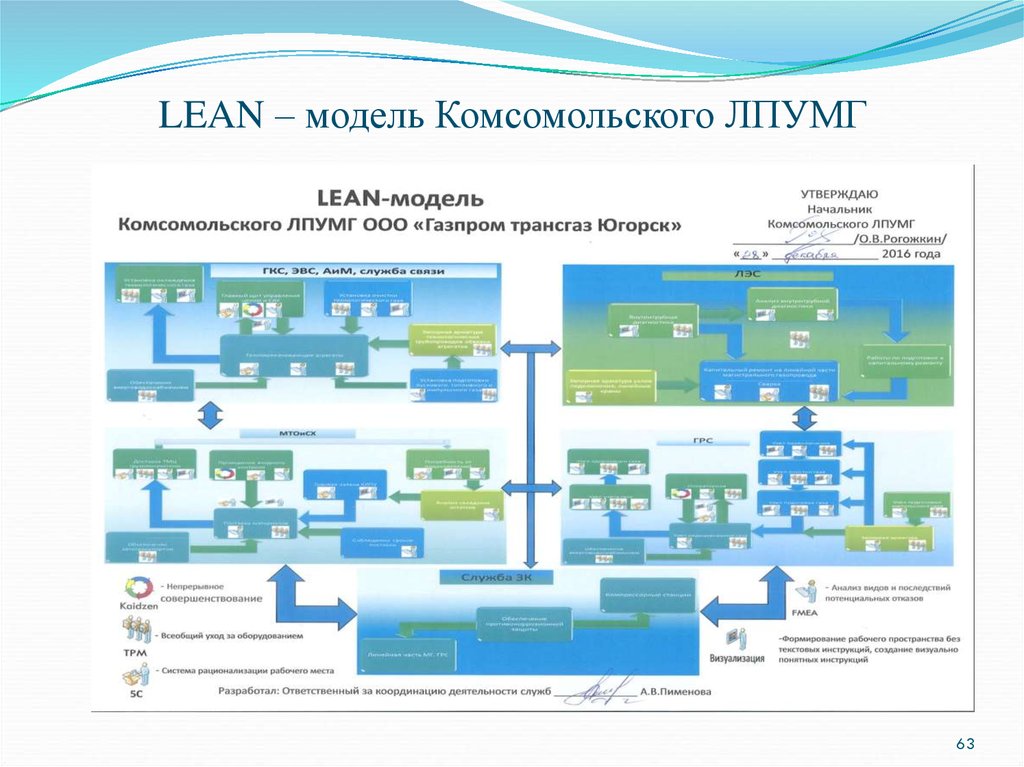

63.

LEAN – модель Комсомольского ЛПУМГ63

64.

6465.

6566.

6667.

Стенд «бережливое производство»67

68.

Анализ потенциальных несоответствий68

69.

6970.

7071.

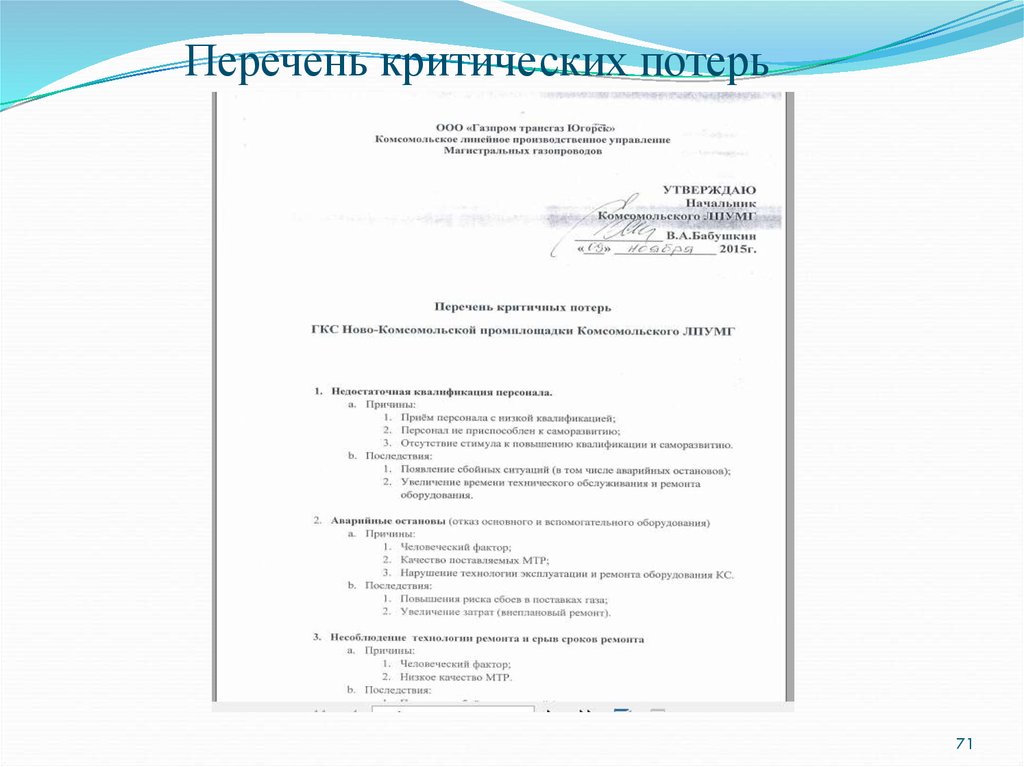

Перечень критических потерь71

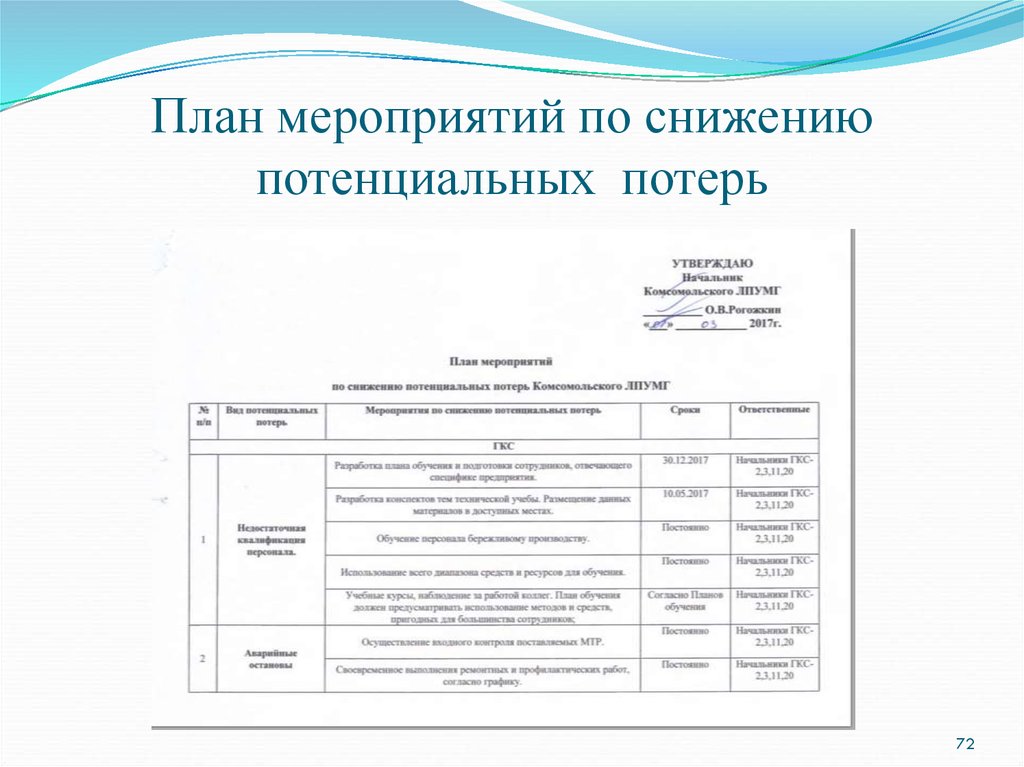

72. План мероприятий по снижению потенциальных потерь

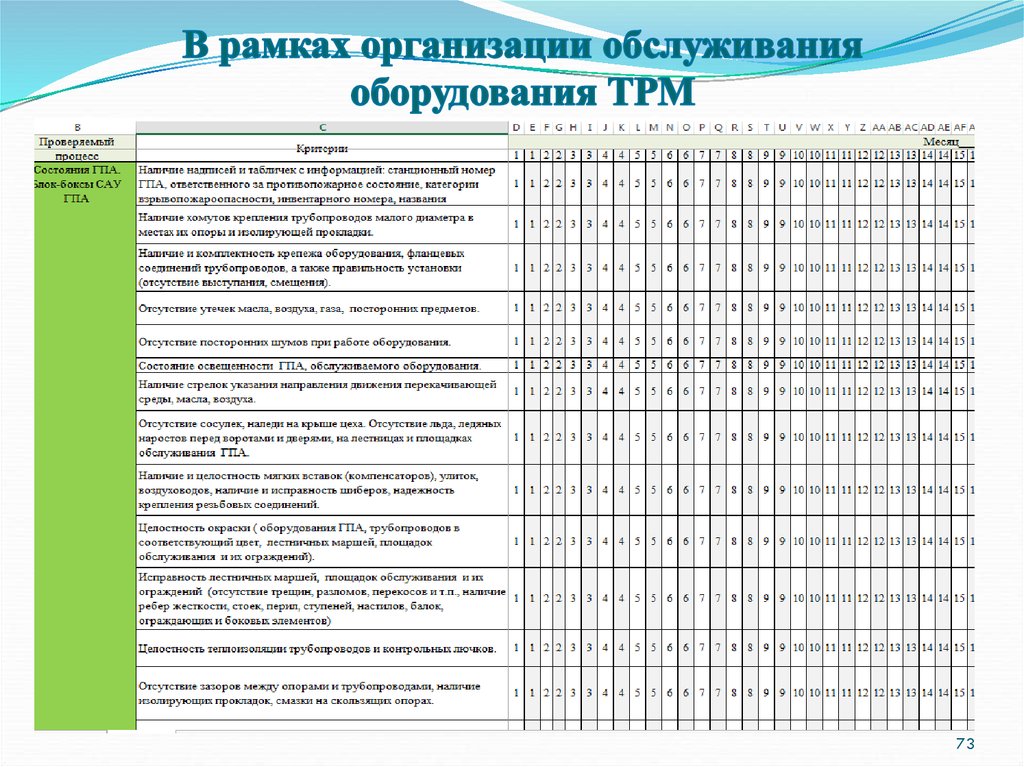

7273.

7374. ТПМ технологическая карта подготовки АП ГПА

7475. ТМЦ

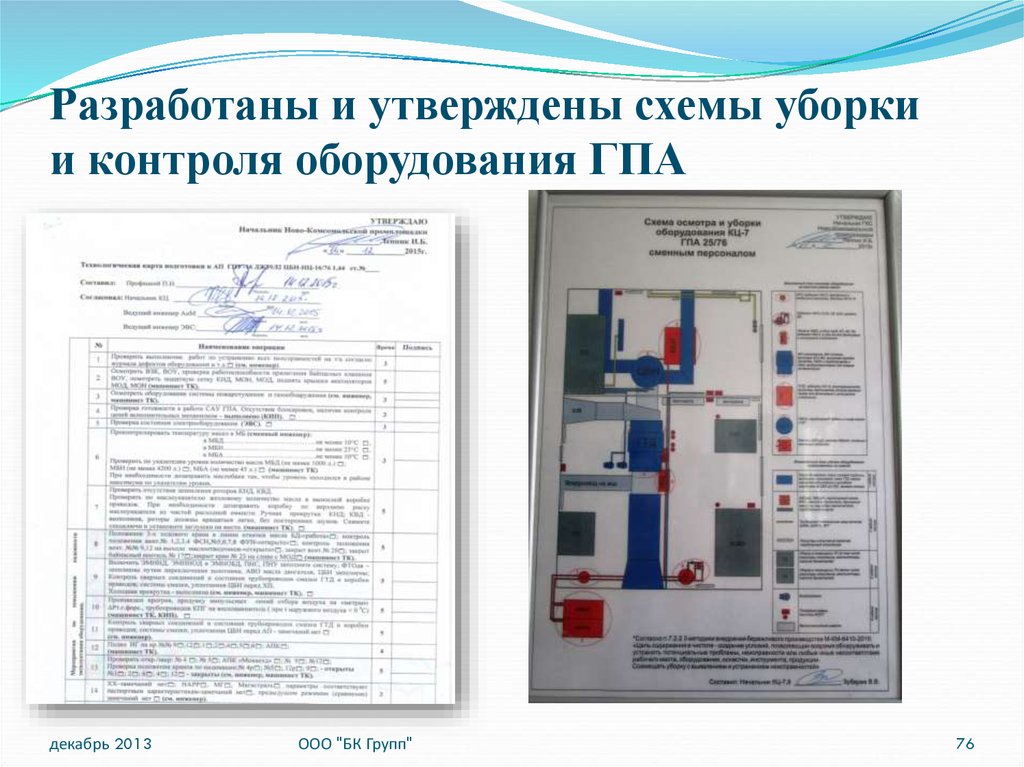

7576. Разработаны и утверждены схемы уборки и контроля оборудования ГПА

декабрь 2013ООО "БК Групп"

76

77.

5S77

78.

КС-3 Комсомольское ЛПУМГ78

management

management