Similar presentations:

London Kursk Uzdin Egorova Kovalenko Zapatentovannoe antiseismicheskoe soedinenie SBER 2202208040694433 schet 40817810555031236845 tel 9523568604 439 str

1.

Запатентованное антисейсмическое соединение для МОДУЛЯ"НОВОКИСЛОВОДСК из легких металлоконструкций из перекрестных

ферм типа "Пятигорск" ДЛЯ ИЗГОТОВЛЕНИЯ СБОРОНО-РАЗБОРНЫХ

ПЕШЕХОДНЫХ МОСТОВЫХ СОРУЖЕНИЙ, с использованием устройство

для гашения ударных и вибрационных воздействий (RU 167977) для возведения

временной пешеходной переправы, через реку Сейсм, в Глушкоскам районе,

Курской области ( село: Глушков, Званое, Карыж ) RU 2924133765 RU

2024133831 "Cборно-разборный пешеходный мост" МПК E 01 D 12/00 СБЕР МИР

2202 2080 4069 4433 Платежный счет 40817 810 5 5503 1236845 тел привязан к карте 8 (952) 356-86-04

https://t.me/seismofond_spbgasu Для конференции ICSBE 2024 "Устойчивое развитие при проектировании

мостов" Лондон 09 -10 декабря 2024 ICSBE 2024: 18. International Conference on Sustainability in Bridge

Engineering https://t.me/resisnance_test [email protected] [email protected]

[email protected] [email protected] [email protected] [email protected] (812) 694-78-10

, (981) 739-44-97, 921) 944-67-10 ,

VI международная научно-практическая конференция «МОСТЫ И ДОРОГИ: СОВРЕМЕННЫЕ

ТЕХНОЛОГИИ ПРОЕКТИРОВАНИЯ, СТРОИТЕЛЬСТВА И РЕКОНСТРУКЦИИ», 09-11 апреля 2025 г.,

Москва

ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Уздин А.М.1, Егорова О.А.2, Коваленко А.И.31

ПУТЕЙ СООБЩЕНИЯ ИМП ЕРАТОРА АЛЕКСАНДРА I

[email protected]ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ

УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ ИМПЕРАТОРА АЛЕКСАНДРА I, [email protected] 3Оргя

Сейсмофонд СПБ ГАСУ [email protected] (812) 694-78-10

(981) 739-44-97

2.

Уздин А.М.1, Егорова О.А.2, Коваленко А.И.31 ПЕТЕРБУРГСКИЙГОСУДАРСТВЕННЫЙ

УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ ИМПЕРАТОРА АЛЕКСАНДРА

[email protected]ПЕТЕРБУРГСКИЙ

ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

ИМПЕРАТОРА

АЛЕКСАНДРА I, [email protected] 3Организация Сейсмофонд СПБ ГАСУ

[email protected] (812) 694-78-10 Д.В Бенеманский СПб

Испытателей 31/1 тел 301-05-01 [email protected] ОКУ "Курскавтодор"

Полянский Евгений Юрьевич Суховерхов Дмирий Евгеньевич -Председатель

СЗ Сбербанка Глава Глушковского района Курской области

Золотарев Павел Михайлович , Министр

транспорта Курской области Замарав Александр Александрович ,

Никоноров Алексей Владимирович — глава администрации

Приморского района Санкт-Петербурга, Бондаренко Николай Леонидович.

Депутат, Заместитель Председателя Законодательного Собрания СанктПетербурга

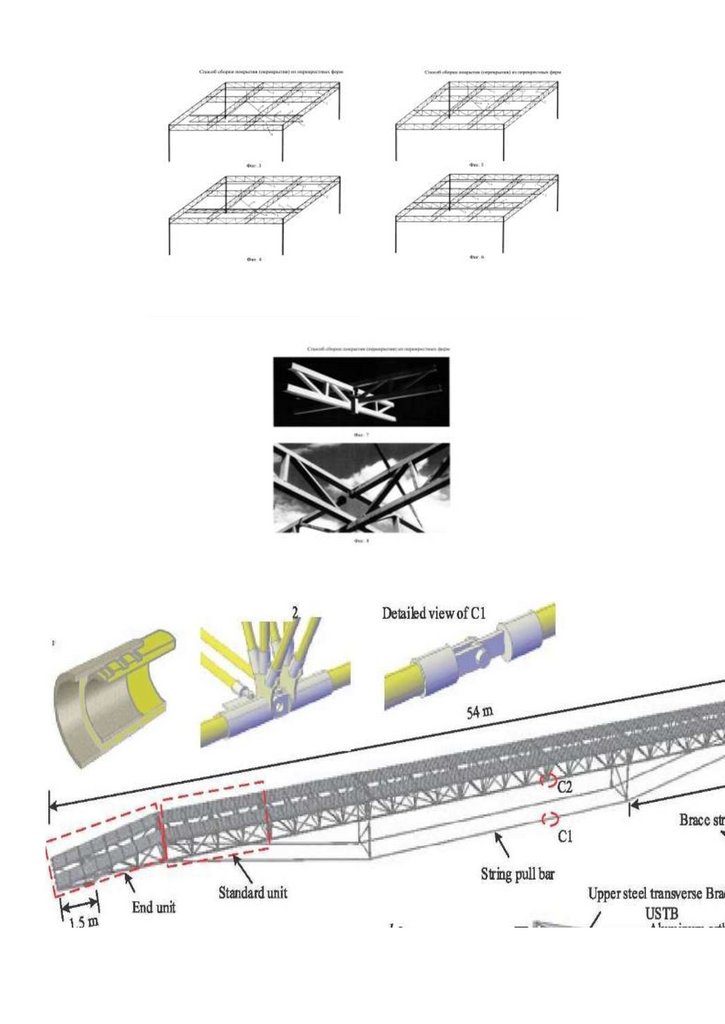

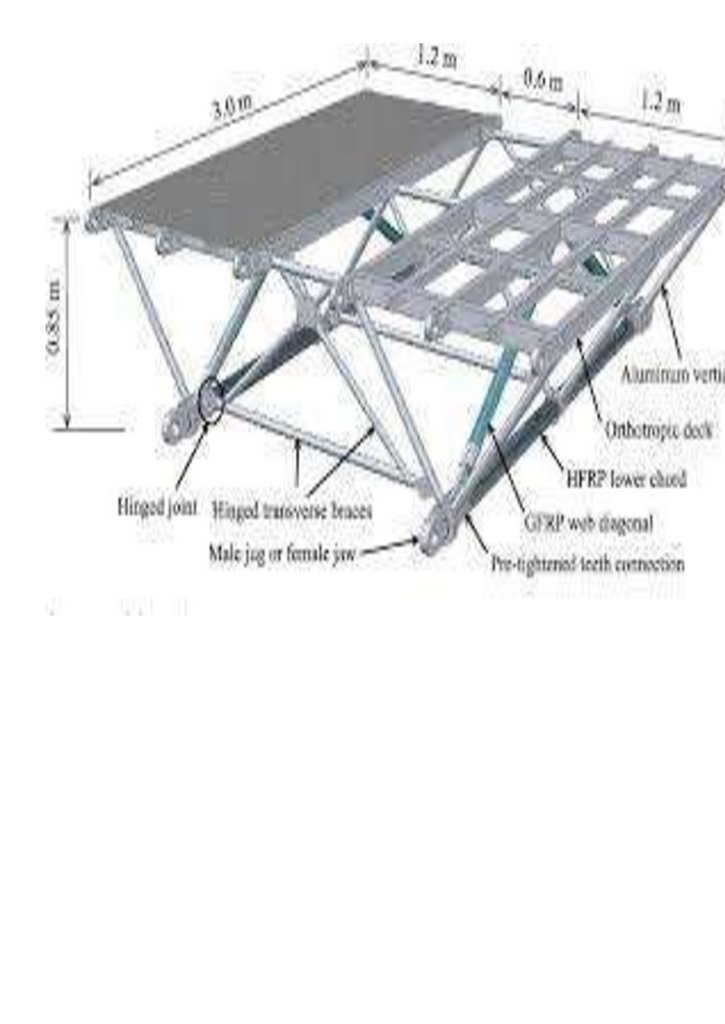

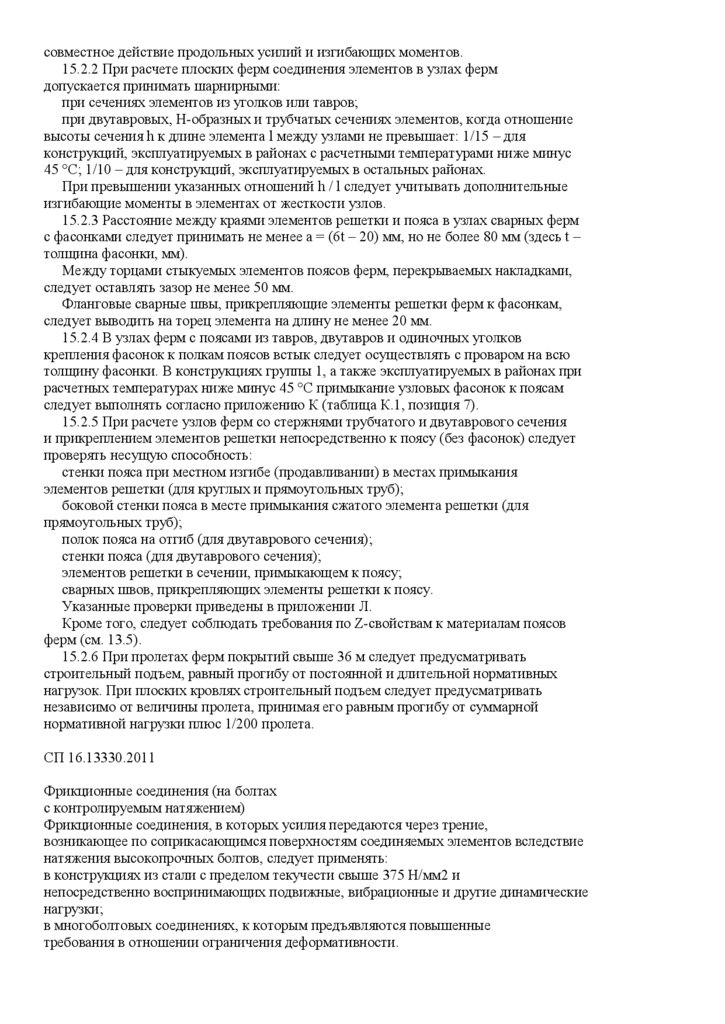

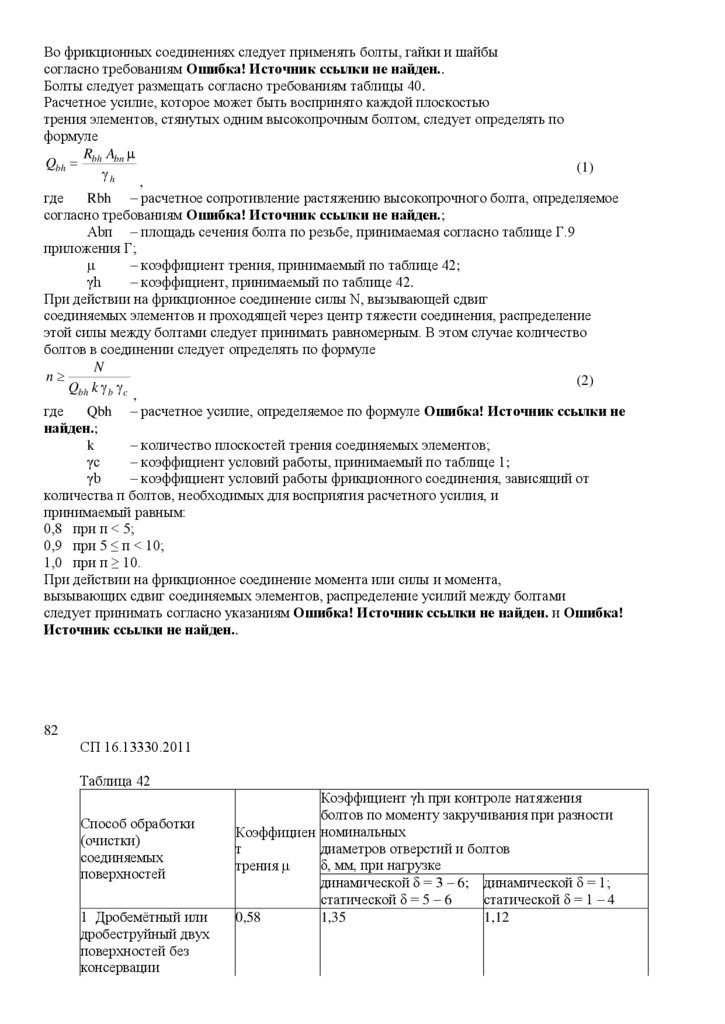

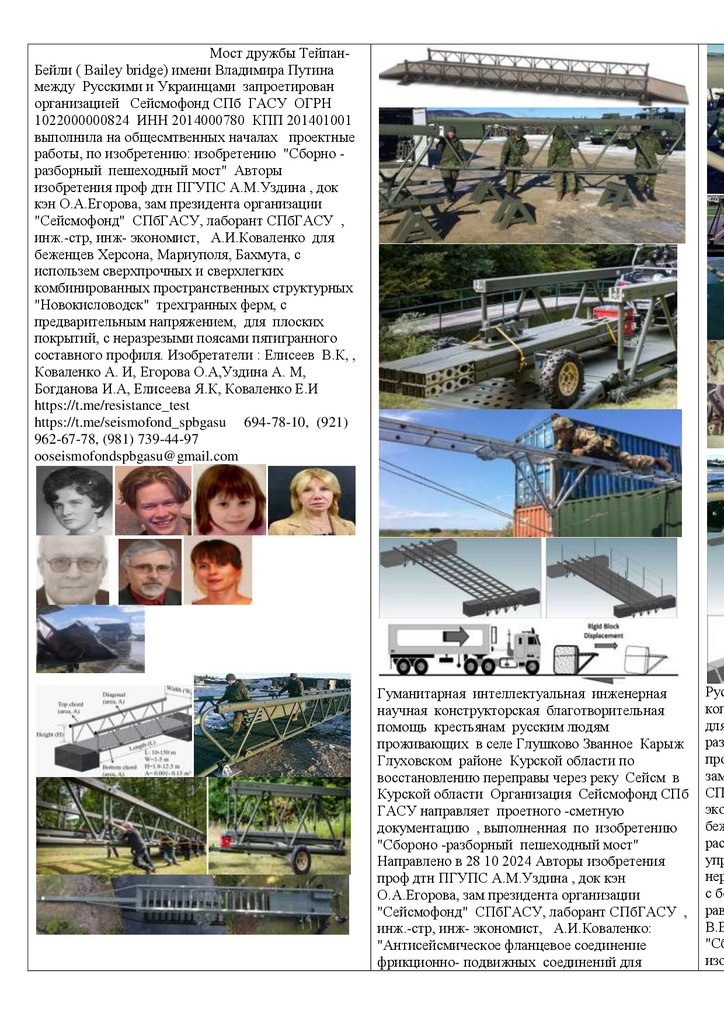

Легкие металлические конструкции из перекрестных ферм типа Пятигорск

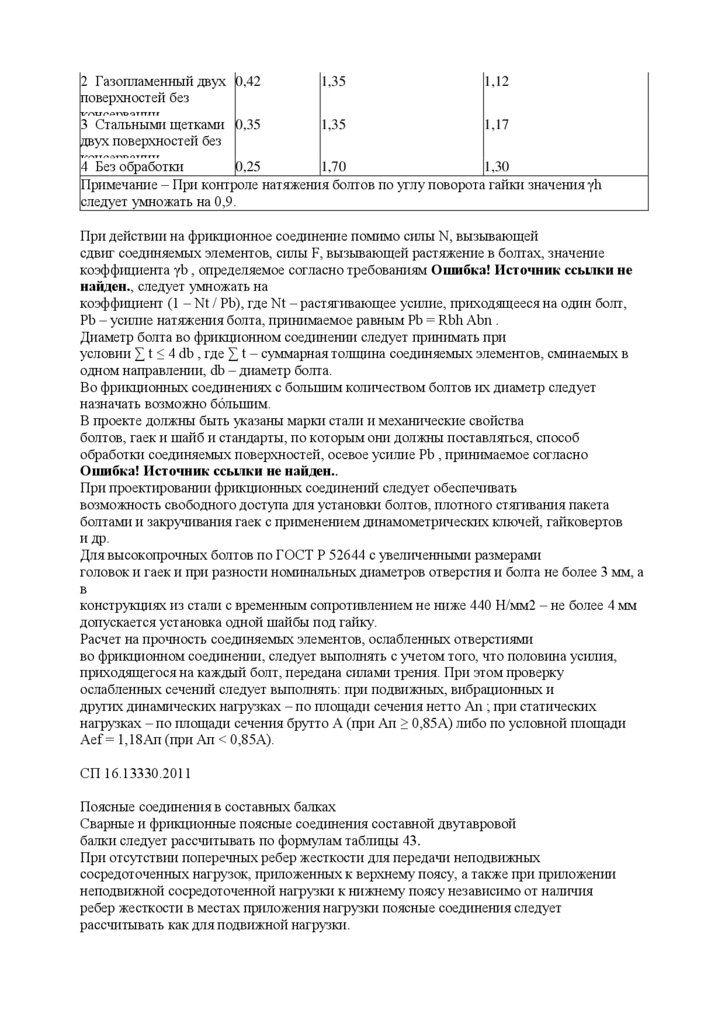

для возведение сборно разборного быстро - собираемого пешеходного

универсального, многократного применении мостового сооружения для

переправы через реку Сейсм в Глущковском районе, Курской области (

село Глушково,Званное, Карыж) Легкие металлические конструкции из

перекрестных ферм типа «Пятигорск» для возведение cборно –разборного

быстро -собираемого пешеходного, универсального, для многократного

применения моста А. М. Уздин [A.M. Uzdin], О. А Егорова [ О.A. Egorova]

А.И.Коваленко ( А.I.Kovalenko)

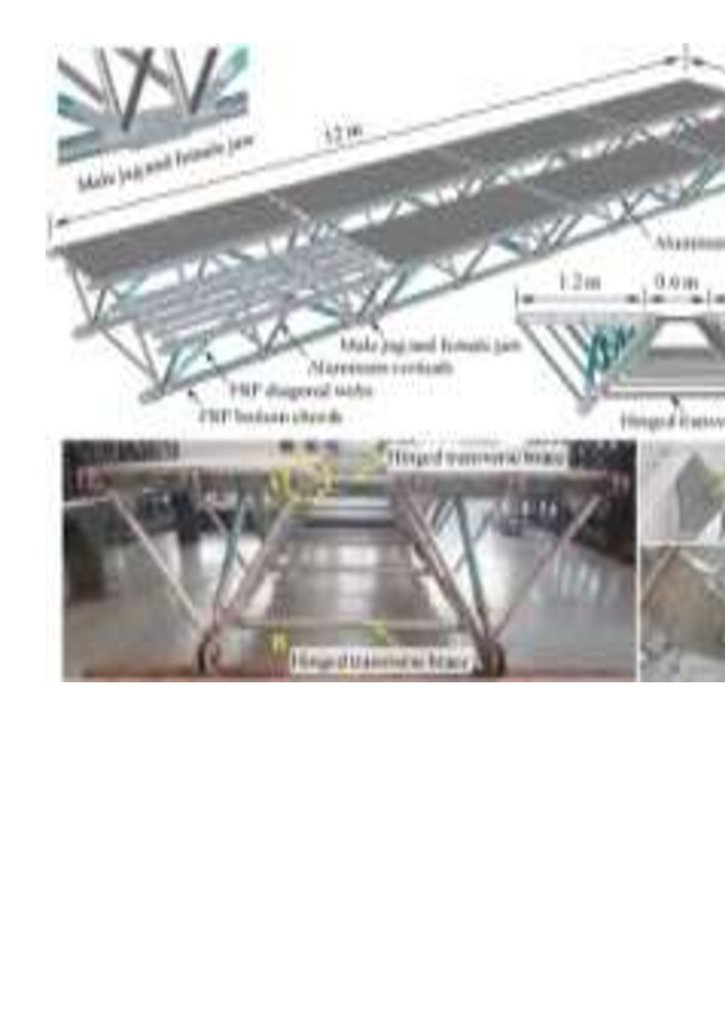

В статье приведено новое техническое решение легких металлических

конструкций из гнутосварных профилей

перекрестных ферм типа «Пятигорск» с использованием шпренгельной

затяжки, замаркированное после патентной экспертизы как модуль типа

«Пятигорск»

Ключевые слова: легкие металлические конструкции, перекрестные

системы, гнутосварные профили, перекрестные стальные фермы, модуль

типа «Пятигорск», реконструкция,

этажность, сейсмостойкость.

Key word: lightweight metal construction, crossed systems, bentwelded

3.

profiles, cross steel farms, «Pyatigorsk» type module, renovation, number ofstores, seismic stability.

УДК 692.48:725.4: 002.237

Аннотация

Данная статья посвящена анализу имеющегося модуля «Кисловодск» и

его

модернизации.

Проведено

экономическое

обоснование

разрабатываемого модуля «Новокисловодск», доказана целесообразность

его применения. Акцент поставлен на рассмотрение основных направлений

реализации и возведение таких сборно –разборных пешеходных мостов.

Сделан вывод о необходимости принятия ряда конкретных мер в целях

повышения доступности строительства.

Ключевые слова

Модуль «Кисловодск», Модуль «Новокисловодск», металлические

конструкции, модульное строительство, целесообразность применения

модулей для быстро собираемых сборно - разборных пешеходных

мостовых сооружений, многократного применения для (морпехов)

морской пехоты г Севостопяля .

Строительство - одна из четырех базовых отраслей экономики.

Объемы

строительного

производства

всегда

являются

показателями ее стабильности. При хорошем состоянии

строительной отрасли экономика будет развиваться, что приведет к

притоку финансовых средств. Именно поэтому, современные

строительные компании все чаще модернизируют различные

конструкции, что приводит к экономической выгоде.

Поэтому Организация «Сейсмофонд» СПбГАСУ

(ИНН

2014000780 ОГРН 1022000000824 КПП 201401001 ) со своим

научным руководителем проф дтн ПГУПС АМ.Уздиным ,

решили

разработать

легкие

металлические

конструкции

комплектной поставки нового поколения. За основу был взят

имеющийся модуль «Кисловодск».

Модули этого типа во всех модификациях представляют собой

структурные конструкции, которые имеют характерную

пространственно-стержневую

кристаллическую

решетку.

Конструкции с такой решеткой отличаются архитектурной

выразительностью и компонуются из многократно повторяющихся

стержневых и узловых элементов. Их производство отвечает

самым прогрессивным требованиям и обеспечивает столь

4.

необходимые в современных условиях для изготовления сборноразборныхпешеходных быстро собираемых пешеходных

мостовых сооружений , многократного применения для

инженерных войск

Исходя из этого, наша разработка модуля Новокисловодск

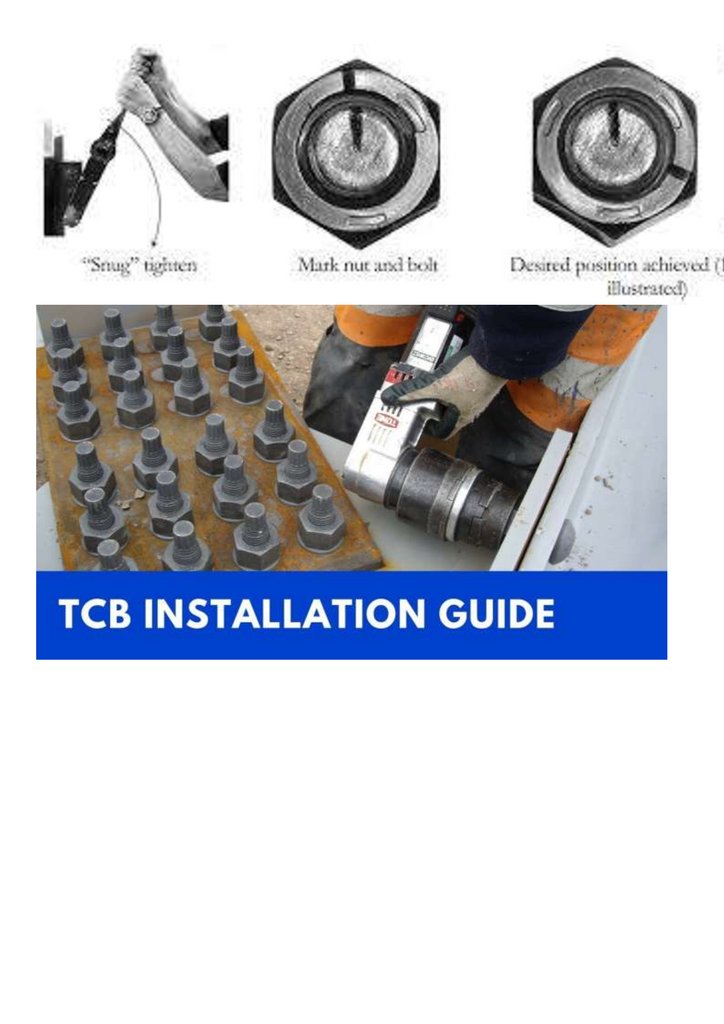

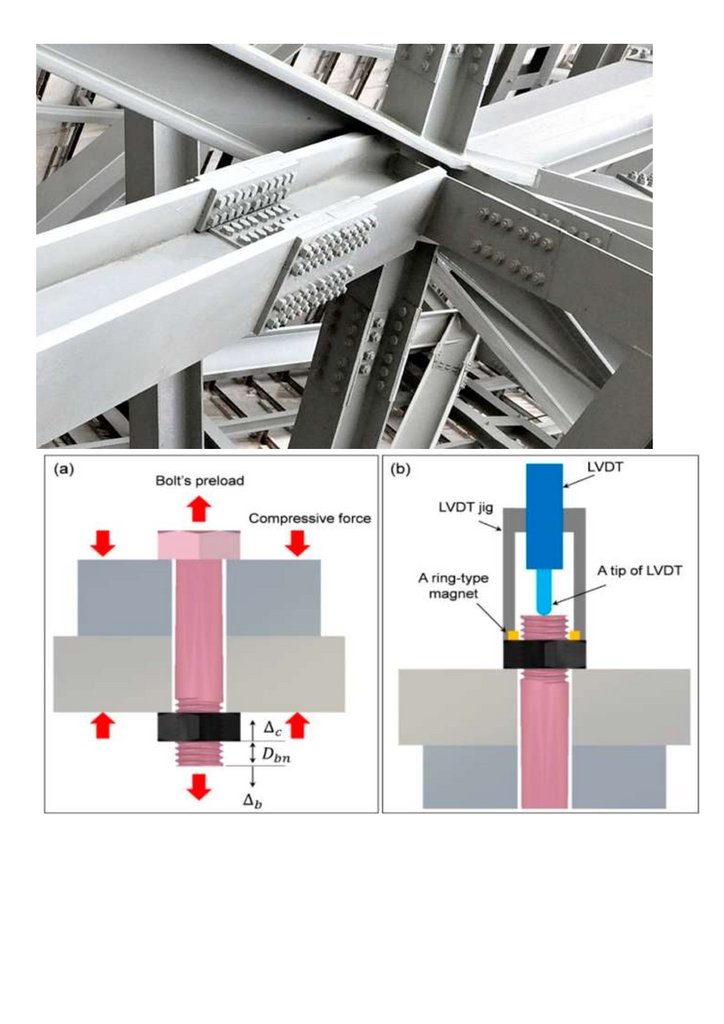

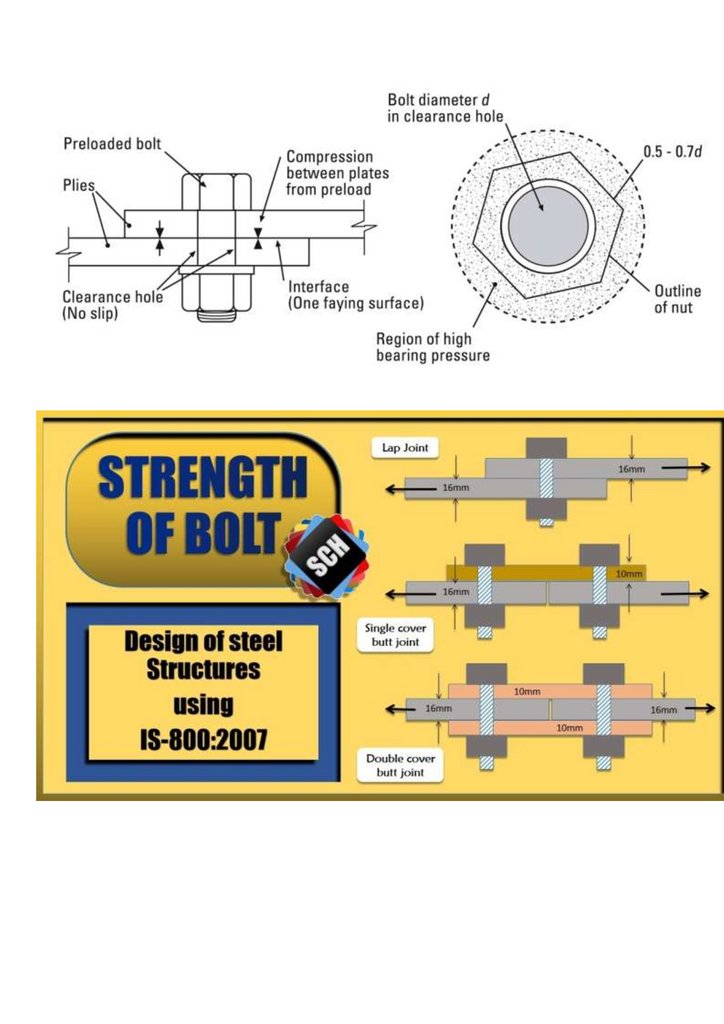

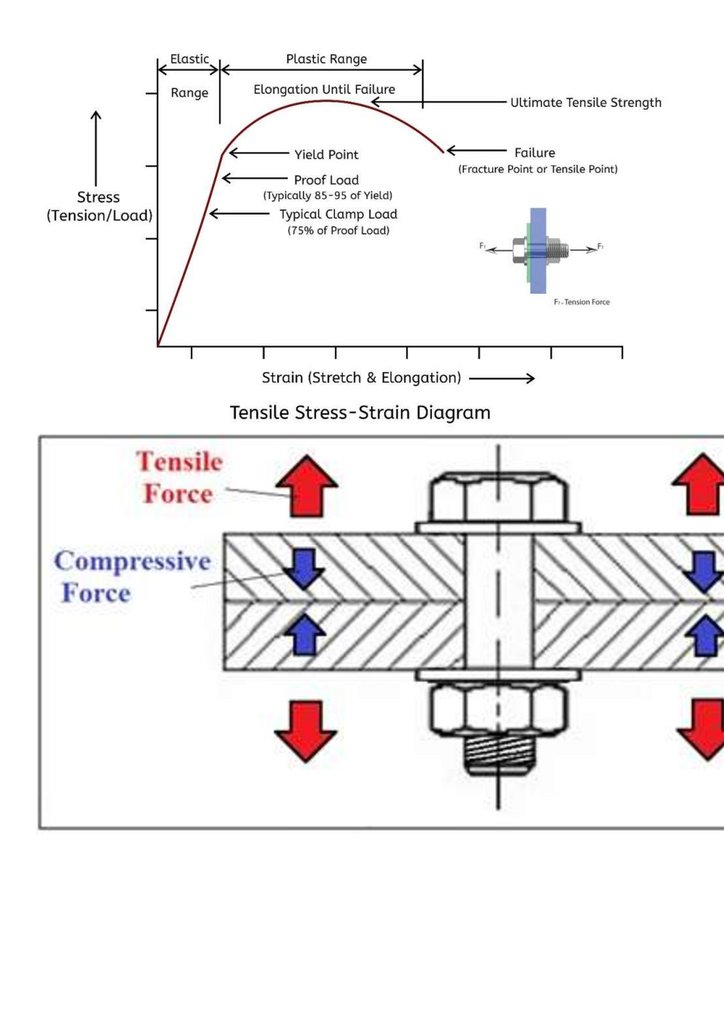

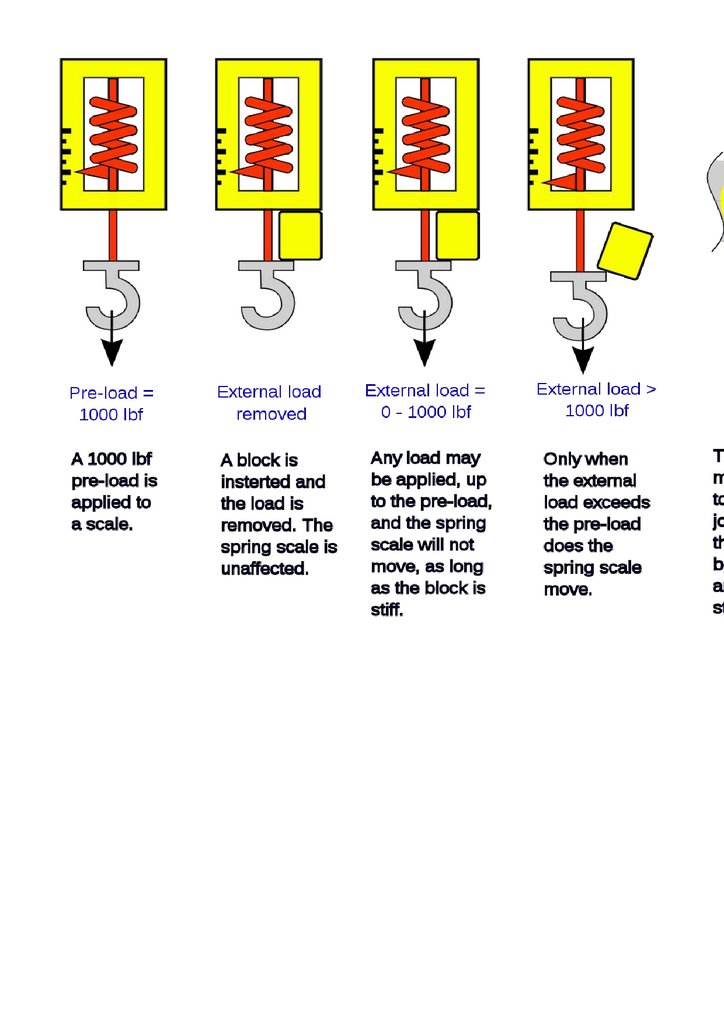

отличается тем, что за счет запатентованного болтового

соединение преподавателем нашего колледжа как в заводских, так

и в построечных условиях исключается использование сварочного

оборудования, превентивно уводя от опасности возгорания во

время реконструкционных и ремонтных работ. Предлагаемое

техническое решение относится к области строительства и может

быть использовано в решетчатых пространственных конструкциях

при возведении пешеходных мостовых

сооружений., по

изобретению «Сборно-разборный пешеходный мост» МПК EO1

12/00 RU 2024133767 RU 2024133831, дата регистрации в ФИПС

11.11.2024, заявители (авторы изобретения) : Уздин Александр

Михайлович,

Егорова Ольга Александровна, Коваленко

Александр Иванович

Техническим результатом предлагаемого

решения является уменьшение трудозатрат изготовления и расхода

конструкционного материала, а также расширение компоновочных

возможностей несущих конструкций и повышение их

универсальности.

Указанный технический результат

изобретению RU

2024133767, RU 2924133831,

достигается тем, что в модулях

(блоках) сборно-разборных пешеходных мостов из стержневых

перекрестных

конструкций,

включающих

трубчатые

прямолинейные элементы поясов и трубчатые зигзагообразные

элементы раскосных решеток длиной на всю конструкцию или ее

отправочную марку со сплющенными плоскими концами и

участками, узлы соединений поясов и раскосов, а также их

взаимных пересечений выполнены одинаково при помощи

центрально расположенных болтов и одиночных прижимных

шайб.

Техническим результатом предлагаемого решения является

уменьшение

трудозатрат

изготовления

и

расхода

конструкционного материала, а также расширение компоновочных

5.

возможностей несущих конструкций и повышение ихуниверсальности. Предлагаемое техническое решение достаточно

универсально. Оно позволяет применять элементы полной

заводской готовности из квадратных (ромбических) или круглых

(овальных) труб с болтовыми соединениями на монтаже. Данная

конструкция многоразовая, в отличие от сварной конструкции, она

разборная. При необходимости можно произвести демонтаж и

произвести последующую сборку с минимальными затратами, в

отличии от сварного каркаса.

Универсальность предлагаемого технического решения

обеспечивает его применение при возведении беспрогонных

сборно-разборных пешеходных

мостов . С не меньшей

эффективностью предлагаемое техническое решение можно

реализовать и в других пространственных модификациях

(диагонально-перекрестных,

цилиндрических,

сферических,

структурных ) надвижным

способом сборно-разборных

универсальных пешеходных мостов многократного применения,

быстро-собираемых через реку Сейсм, в Глушковском районе,

Курской области (село Глушкво, Званное , Карыж )

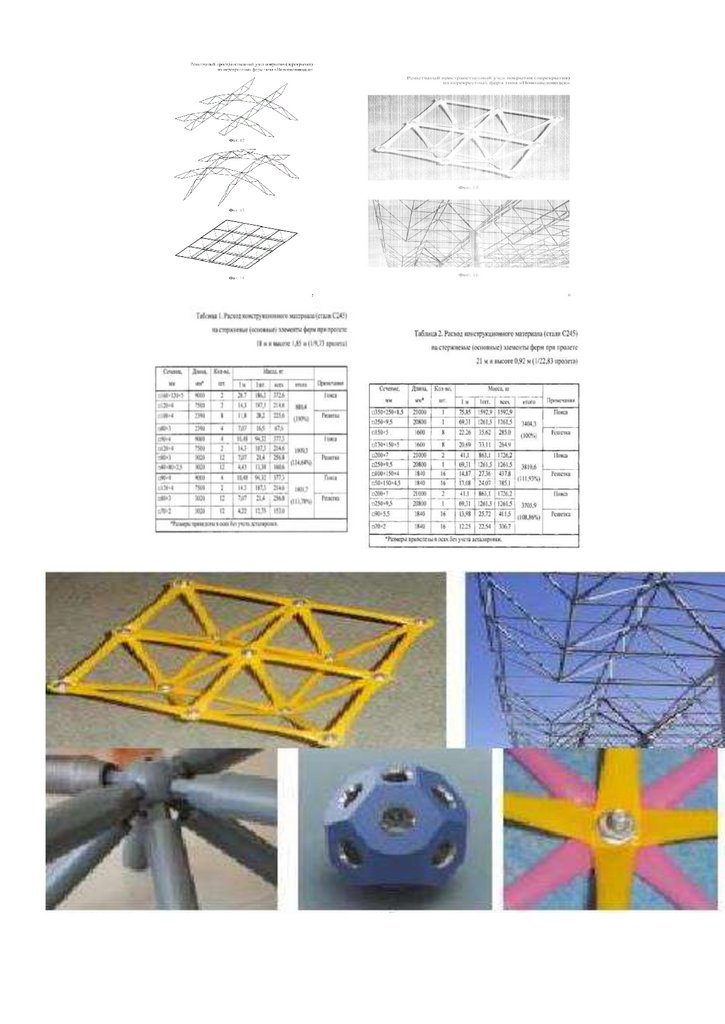

Перейдем к экономическому обоснованию на примере

сравнения модуля «Кисловодск» и модуля «Новокисловодск».

Если сравнивать оба модуля, то модуль «Новокисловодск» будет

экономически привлекательным в следующих аспектах:

1. За счет бессварочного соединения стержней конструкции, мы

увеличиваем срок эксплуатации в разы, в следствие, значительно

сокращаются расходы на текущий и капитальный ремонты

мостового , пешеходного мостового сооружения;

2. Уменьшается расход металла - 30 килограмм с 1 кв. метра

или 55%, что обусловлено использованием профильной трубы,

повышенной тонкостенности.

3. Сокращается время, необходимое на монтаж конструкции

сборно-разборного пешеходного моста, во время боевых действий

4. Сокращается

необходимое количество автотранспорта,

которое понадобится для доставки грузов на место назначения;

5. Становится

возможным

использовать

различные

модификации модуля;

6. Уменьшается количество

военнослужащих инженерных

войск, требуемых для сборки сборно-разборного моста, для сборки

ложного сборно-разборного «ложного» моста, переправы через

реку Сейсм в Глушковском районе, Курской области

7. Сборно-разборный пешеходный мост RU

2024133766, КГ

202413383 изготовленный из данного модуля «Новокисловодск»,

6.

отвечает современным военным требованиям и более вынослив кагрессивным средам, (за счет цинкования в 2 этапа и

гальванического покрытия).

Следовательно, можно сделать вывод, что с экономической

точки зрения использование нашего модуля более целесообразно

для военных и гражданских целей для возведения временной

переправы через реку Сейсм в Глушковском районе, Курской

области по рабочим чертежам , выполненных на общественных

начала организацией «Сеймофонд» СПб ГАСУ Заказать рабочие

чертежи

можно

по телефону

(812) 694-78-10 ,

[email protected]

[email protected]

[email protected]

https://t.me//seismofond_spbgasu

hppts://t.me//resistance_test

(921) 962-67-78

Заместитель

Президента общественной организации «Сейсмофонд» СПб

ГАСУ Коваленко Елена Ивановна

Для гуманитарной помощи по возведении пешеходного сборноразборного моста для Областного Казенного Учреждения

«Курскавтодор» https://roadkursk.ru можно отправить

пожертвования карту СБЕР МИР 2202 2080 4069 4433

Платежный счет № 40817 810 5 5503 1236845 Телефон привязан

к карте SBER mir (952) 356-86-04 305004, г. Курск, ул. Радищева, 62 Телефон:

(4712) 74-90-74 E-mail: [email protected]

Таким

образом,

что

разработанный

нами

модуль

«Новокисловодск» с использованием запатентованного соединения

может стать востребованным на строительном рынке; позволит

уменьшить стоимость возведения сборно-разборных пешеходных

мостов и уменьшить потери при ведении боевых действий в

Курской области во время проведения

специальной воной

операции и

увеличит эксплуатационный срок пешеходного

мостового сооружения; позволит избежать затрат на текущий

ремонт автомобильного моста через реку Сейсм в Глушковском

районе, Курской области

и минимизировать затраты на

капитальный ремонт разрушенной котельной и трансформаторных

подстанции при доставке и ремонте

разрушенных

трансформаторных подстанций , котельной и не дать замерзнуть

без свет и воды жителям Глушковского района (село Глушково,

7.

Званное, Карыж), Курской области, так- как русские люди ,крестьяне могут замерзнуть и умереть от холода.

Список использованной литературы:

Бессонов, А. К., Верстина Ю Н. Инновационный потенциал строительных

предприятий. Формирование и использование в процессе инновационного развития - М.: Издательство Ассоциации

строительных вузов, 2019. - 168 с.

1. Воронина Т. П. Информационное общество: сущность, черты, проблемы. - М.: Проспект, 20 18. - С. 7.

2. Жилищный кодекс Российской Федерации от 29.12.2004 г. № 188-ФЗ (ред. от 06.07.2016) [Электронный ресурс]:

http://www.consultant.ru/document

3. Киреева Ю. И. Современные строительные материалы и изделия; Феникс - М., 20 19. - 256 с.

4. Копытов М.М., Матвеев А.В. Легкие металлоконструкции из пятигранных труб. - Томск: STT, 2017. -124 с.

5. Кулаков. - М.: Издательство Ассоциации строительных вузов, 20 19. - 168 с.

6. Марутян А.С. Проектирование легких металлоконструкций из перекрестных систем, включая модули типа «Пятигорск». Пятигорск: СКФУ, 2018. - 436 с.

7. Об утверждении программы «Цифровая экономика Российской Федерации» [Электронный ресурс]: распоряжение

Правительства РФ от 28.07.2017 г. № 163 2 р.

8. Соколов Г. К. Технология и организация строительства: Учебник для студентов учреждений среднего профессионального

образования / Г.К.Соколов Строительство) - М.: ИЦ Академия, 20 20. - 528 с.

© Баласанян А. А., 2021

VI международная научно-практическая конференция «МОСТЫ И ДОРОГИ: СОВРЕМЕННЫЕ ТЕХНОЛОГИИ

ПРОЕКТИРОВАНИЯ, СТРОИТЕЛЬСТВА И РЕКОНСТРУКЦИИ», 09-11 апреля 2025 г., Москва

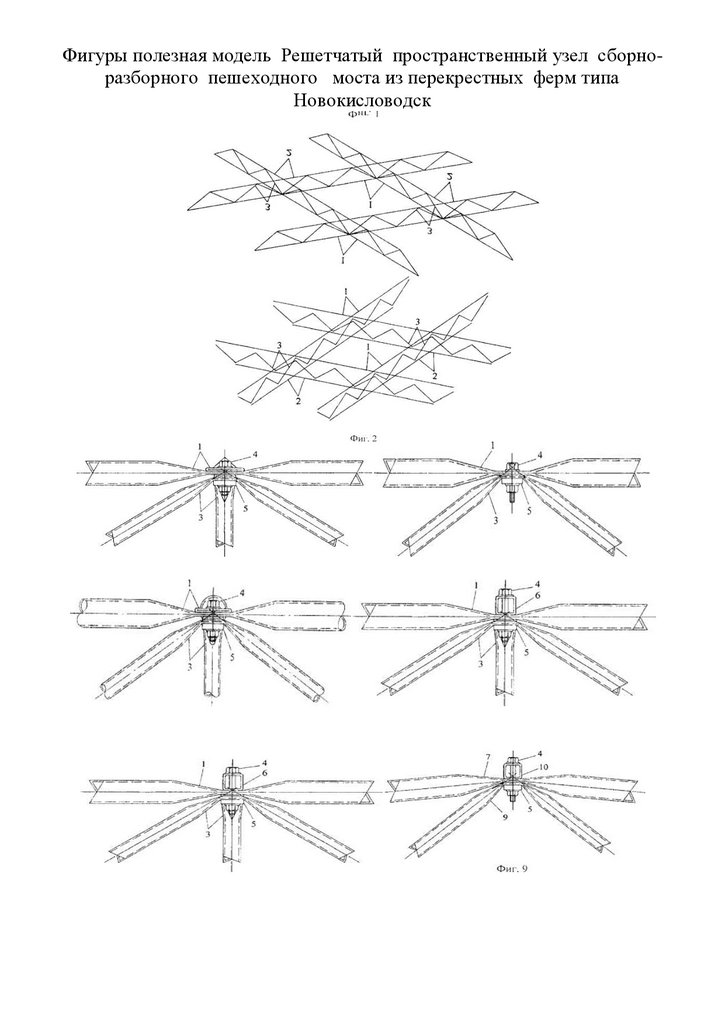

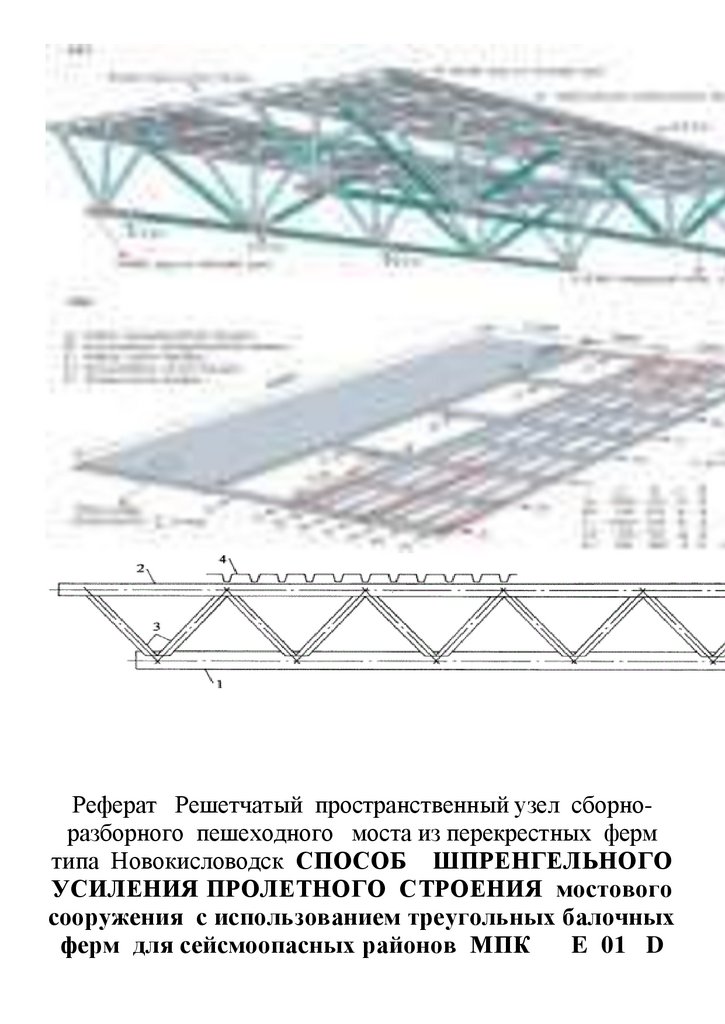

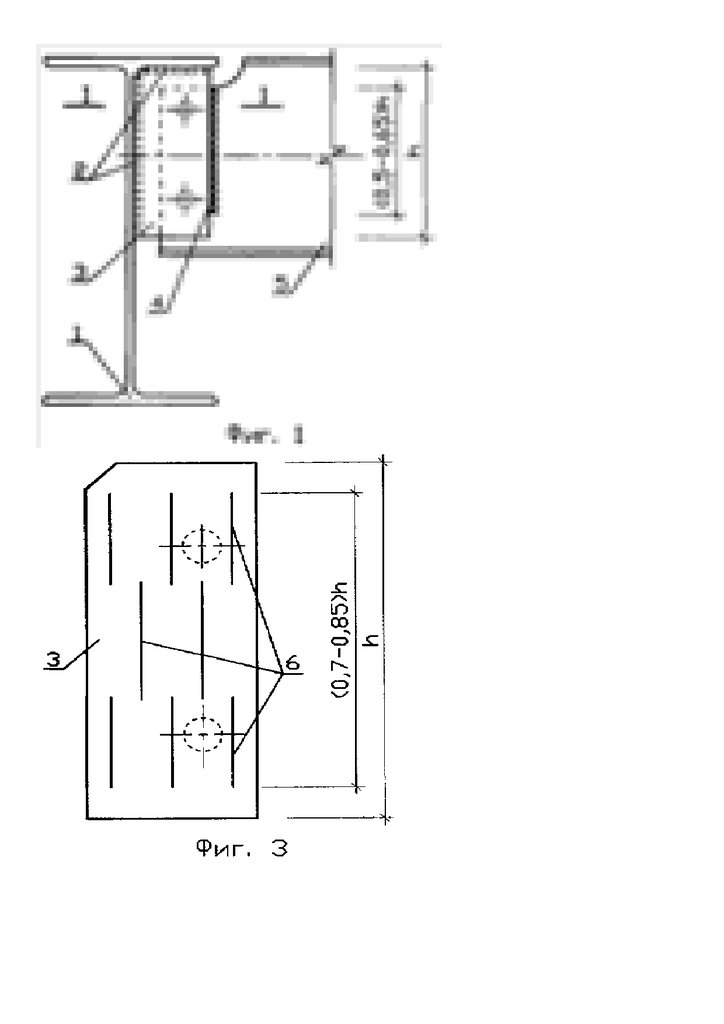

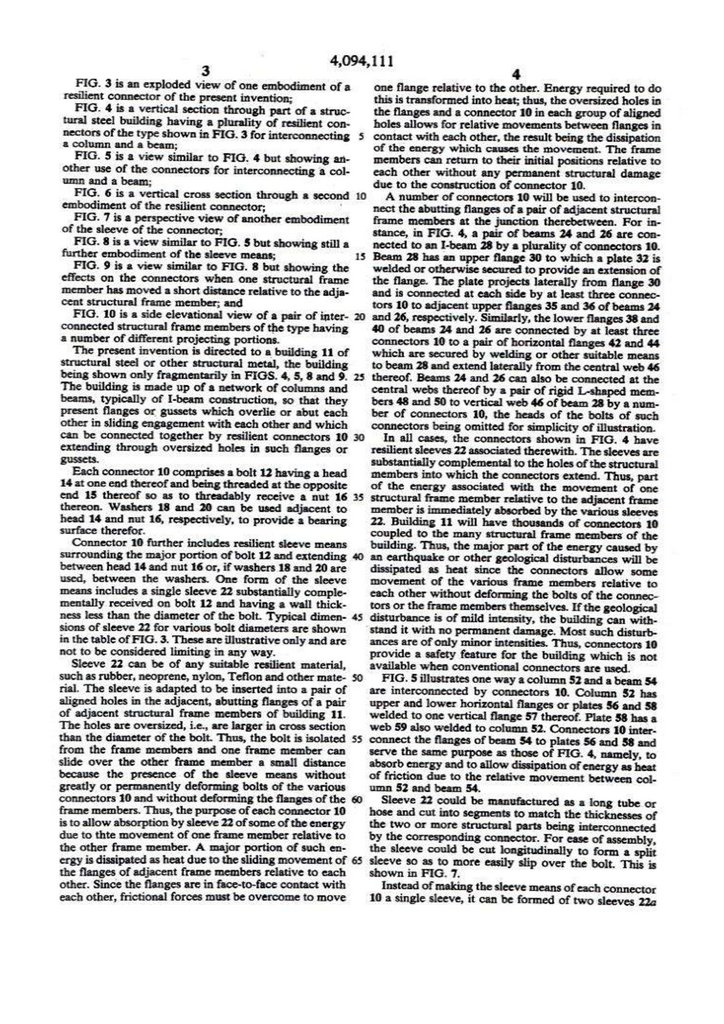

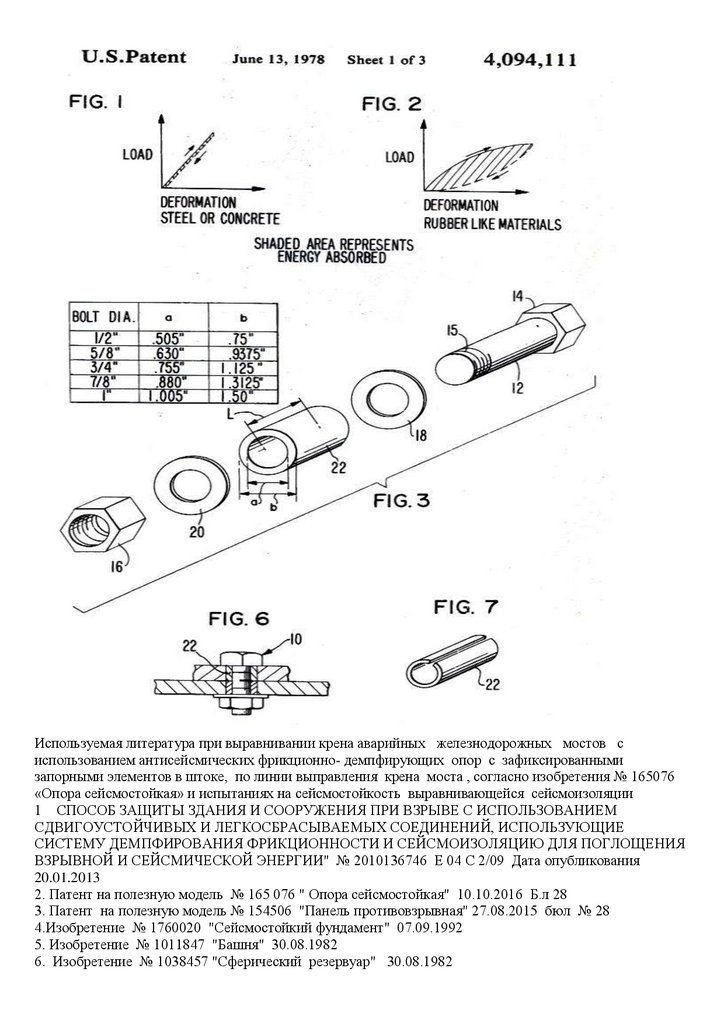

Фигуры полезная модель Решетчатый пространственный узел сборноразборного пешеходного моста из перекрестных ферм типа

Новокисловодск

Kursk London tezitsi Uzdin Egorova Kovalenko legkie metallicheskie konstruktsii perekrstnikh ferm

Pyatigorsk vozvedeniya sborno-razbornikh most reka Seism Glushkovskogo 515 str

Легкие металлические конструкции из перекрестных ферм

типа Пятигорск для возведение сборно-разборного быстро собираемого пешеходного универсального, многократного

применении мостового сооружения для переправы через реку

Сейсм в Глущковском районе, Курской области ( село

Глушково, Званное, Карыж)

Для конференции ICSBE 2024 "Устойчивое развитие при проектировании

мостов" Лондон 09 -10 декабря 2024 ICSBE 2024: 18. International Conference on

Sustainability in Bridge Engineering [email protected]

[email protected]

8.

VIмеждународная научно-практическая конференция «МОСТЫ И ДОРОГИ: СОВРЕМЕННЫЕ

ТЕХНОЛОГИИ ПРОЕКТИРОВАНИЯ, СТРОИТЕЛЬСТВА И РЕКОНСТРУКЦИИ», 09-11 апреля

2025 г., Москва

Уздин А.М.1, Егорова О.А.2, Коваленко А.И.31 ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ

УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ ИМПЕРАТОРА АЛЕКСАНДРА I

[email protected]ПЕТЕРБУРГСКИЙ

ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ ИМПЕРАТОРА

АЛЕКСАНДРА I, [email protected] 3Организация Сейсмофонд СПБ ГАСУ

[email protected] (812) 694-78-10 Д.В Бенеманский СПб

Испытателей 31/1 тел 301-05-01 [email protected] ОКУ "Курскавтодор" Полянский

Евгений Юрьевич Суховерхов Дмирий Евгеньевич -Председатель СЗ Сбербанка

Председатель МО Глуховского района Золотарев Павел Михайлович , Министр

транспорта Курской области Замарав Александр Александрович , Никоноров

Алексей Владимирович — глава администрации Приморского района СанктПетербурга, Бондаренко Николай Леонидович. Депутат, Заместитель Председателя

Законодательного Собрания Санкт-Петербурга

Легкие металлические конструкции из перекрестных ферм типа

Пятигорск для возведение сборно разборного быстро собираемого пешеходного универсального, многократного

применении мостового сооружения для переправы через реку

Сейсм в Глущковском районе, Курской области ( село Глушково,

Званное, Карыж)

9.

Легкие металлические конструкции из перекрестных ферм типа«Пятигорск» для возведение cборно –разборного быстро собираемого пешеходного, универсального, для многократного

применения моста А. М. Уздин [A.M. Uzdin], О. А Егорова [

О.A. Egorova] А.И.Коваленко ( А.I.Kovalenko)

В статье приведено новое техническое решение легких

металлических конструкций из гнутосварных профилей

перекрестных ферм типа «Пятигорск» с использованием

шпренгельной затяжки, замаркированное после патентной

экспертизы как модуль типа «Пятигорск».

Ключевые слова: легкие металлические конструкции,

перекрестные системы, гнутосварные профили, перекрестные

стальные фермы, модуль типа «Пятигорск», реконструкция,

этажность, сейсмостойкость.

Key word: lightweight metal construction, crossed systems, bentwelded profiles, cross steel farms, «Pyatigorsk» type module,

renovation, number of stores, seismic stability.

УДК 692.48:725.4: 002.237

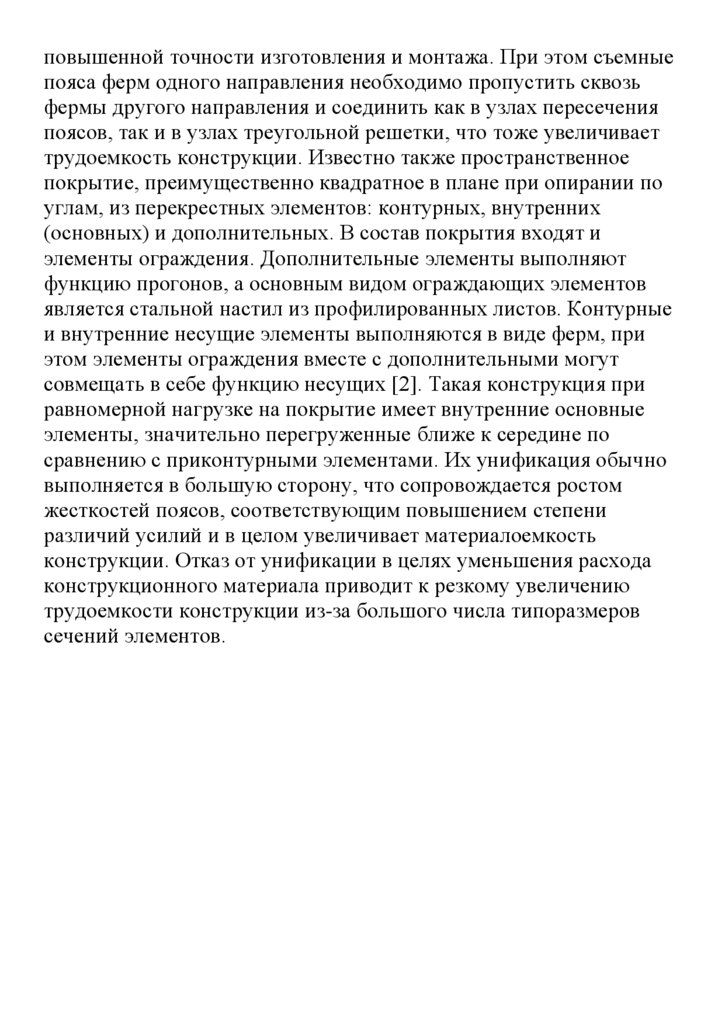

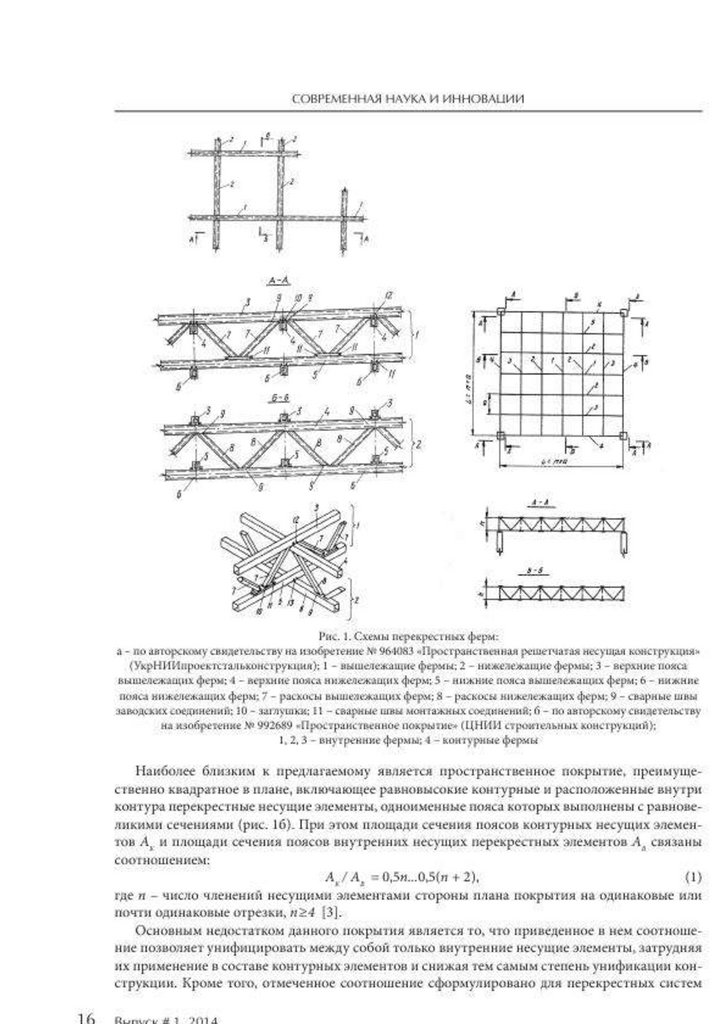

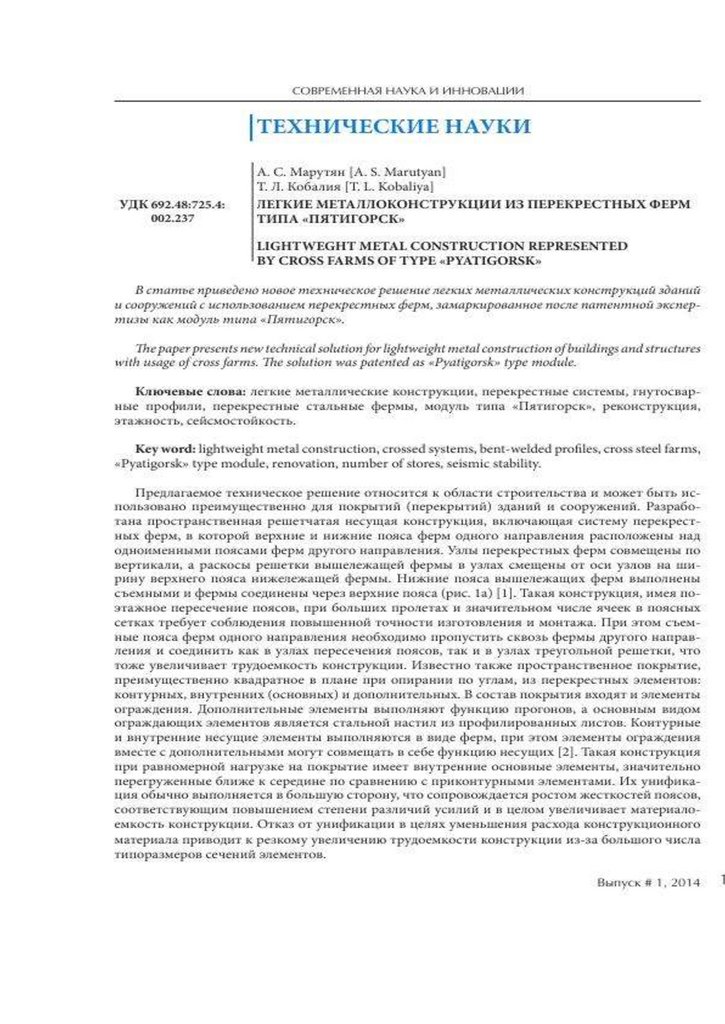

Предлагаемое техническое решение относится к области

строительства и может быть использовано преимущественно для

покрытий (перекрытий) зданий и сооружений. Разработана

пространственная решетчатая несущая конструкция, включающая

систему перекрестных ферм, в которой верхние и нижние пояса

ферм одного направления расположены над одноименными

поясами ферм другого направления.

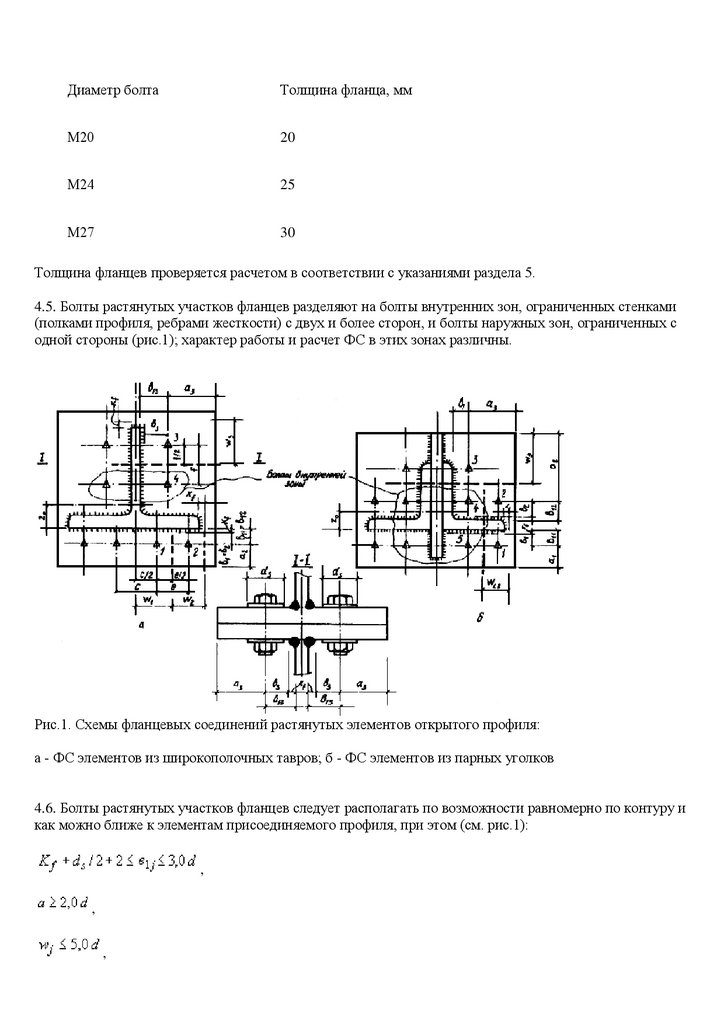

Узлы перекрестных ферм совмещены по вертикали, а раскосы

решетки вышележащей фермы в узлах смещены от оси узлов на

ширину верхнего пояса нижележащей фермы. Нижние пояса

вышележащих ферм выполнены съемными и фермы соединены

через верхние пояса (рис. 1а) [1]. Такая конструкция, имея

поэтажное пересечение поясов, при больших пролетах и

значительном числе ячеек в поясных сетках требует соблюдения

10.

повышенной точности изготовления и монтажа. При этом съемныепояса ферм одного направления необходимо пропустить сквозь

фермы другого направления и соединить как в узлах пересечения

поясов, так и в узлах треугольной решетки, что тоже увеличивает

трудоемкость конструкции. Известно также пространственное

покрытие, преимущественно квадратное в плане при опирании по

углам, из перекрестных элементов: контурных, внутренних

(основных) и дополнительных. В состав покрытия входят и

элементы ограждения. Дополнительные элементы выполняют

функцию прогонов, а основным видом ограждающих элементов

является стальной настил из профилированных листов. Контурные

и внутренние несущие элементы выполняются в виде ферм, при

этом элементы ограждения вместе с дополнительными могут

совмещать в себе функцию несущих [2]. Такая конструкция при

равномерной нагрузке на покрытие имеет внутренние основные

элементы, значительно перегруженные ближе к середине по

сравнению с приконтурными элементами. Их унификация обычно

выполняется в большую сторону, что сопровождается ростом

жесткостей поясов, соответствующим повышением степени

различий усилий и в целом увеличивает материалоемкость

конструкции. Отказ от унификации в целях уменьшения расхода

конструкционного материала приводит к резкому увеличению

трудоемкости конструкции из-за большого числа типоразмеров

сечений элементов.

11.

12.

13.

14.

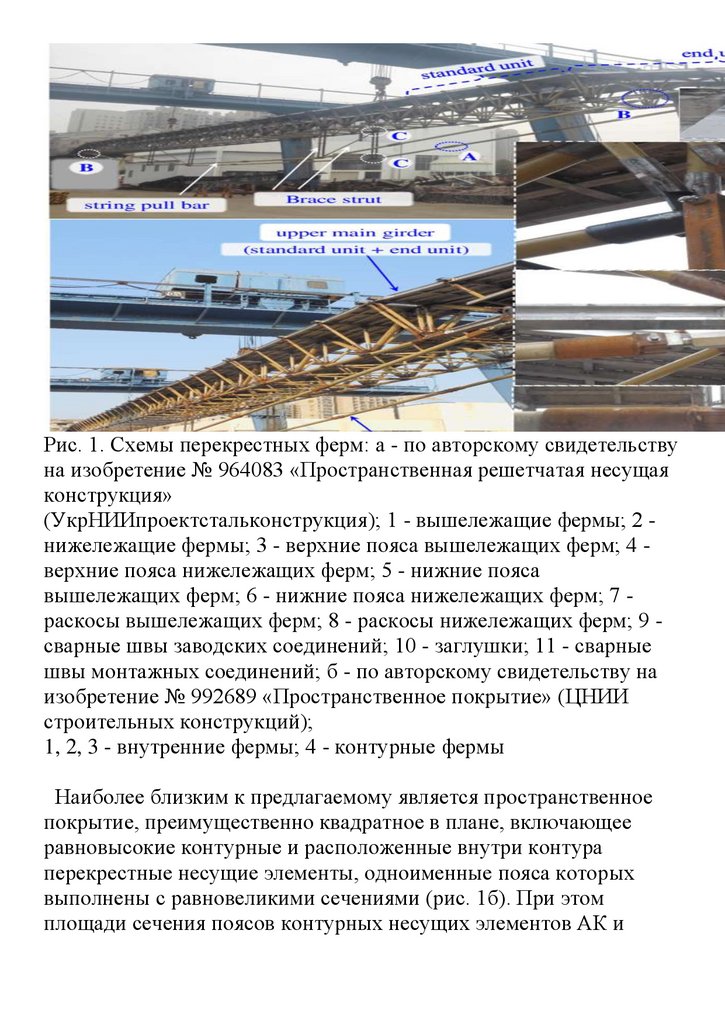

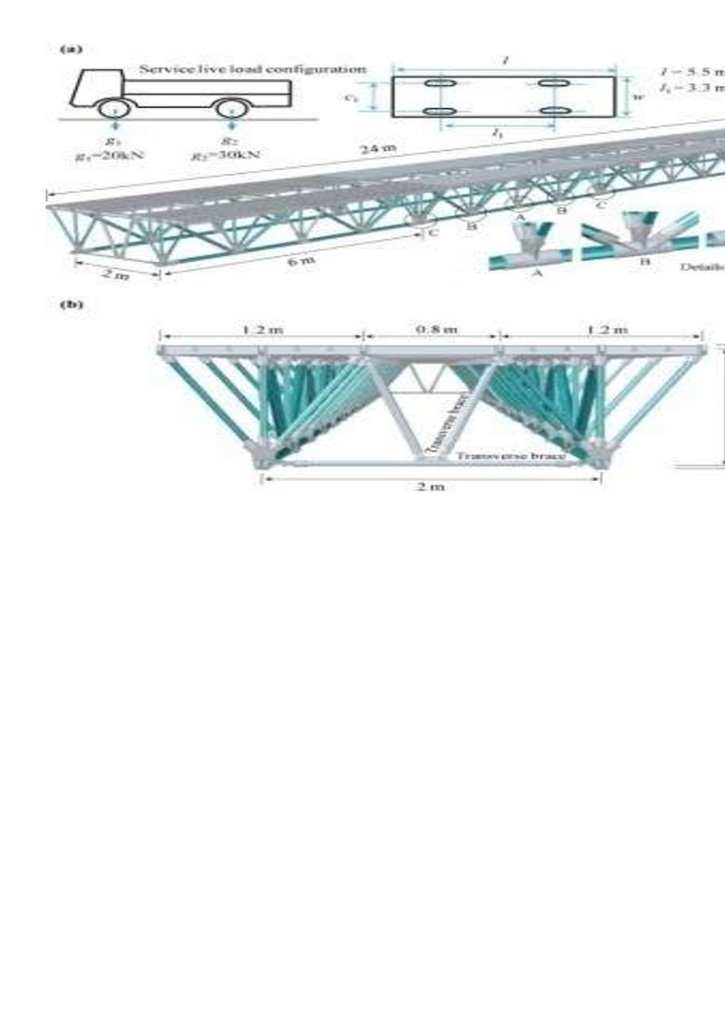

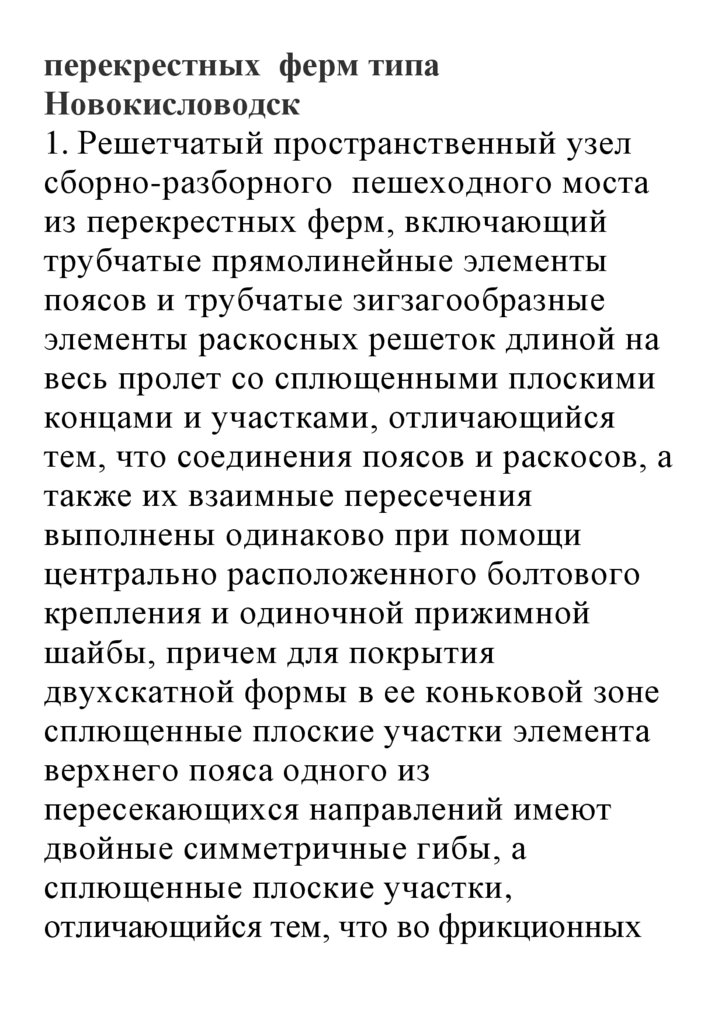

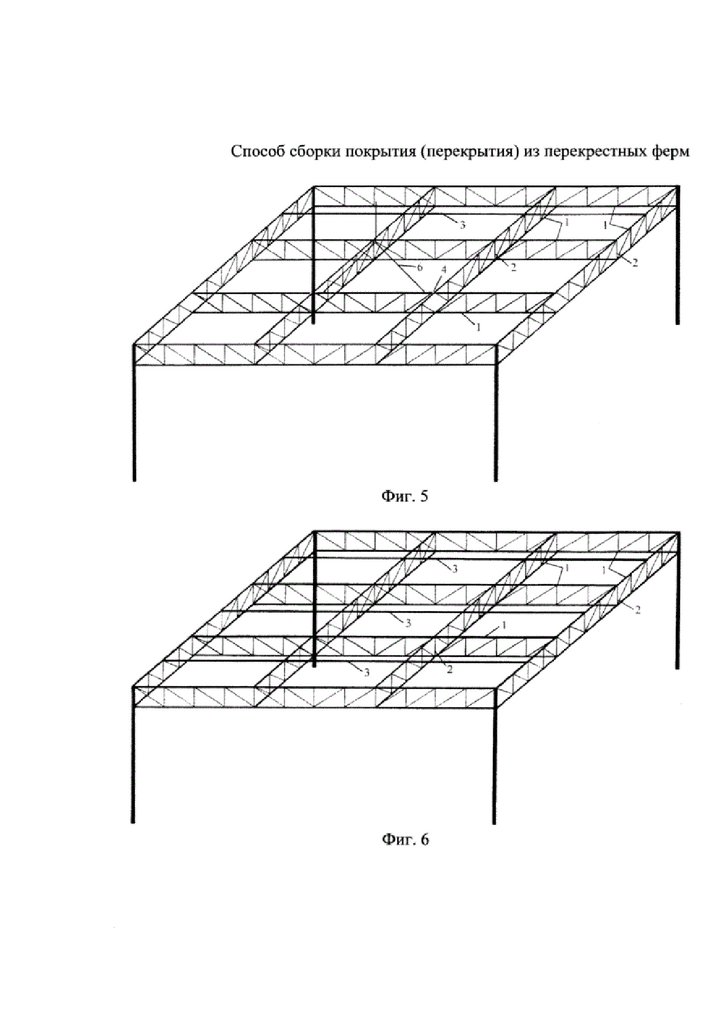

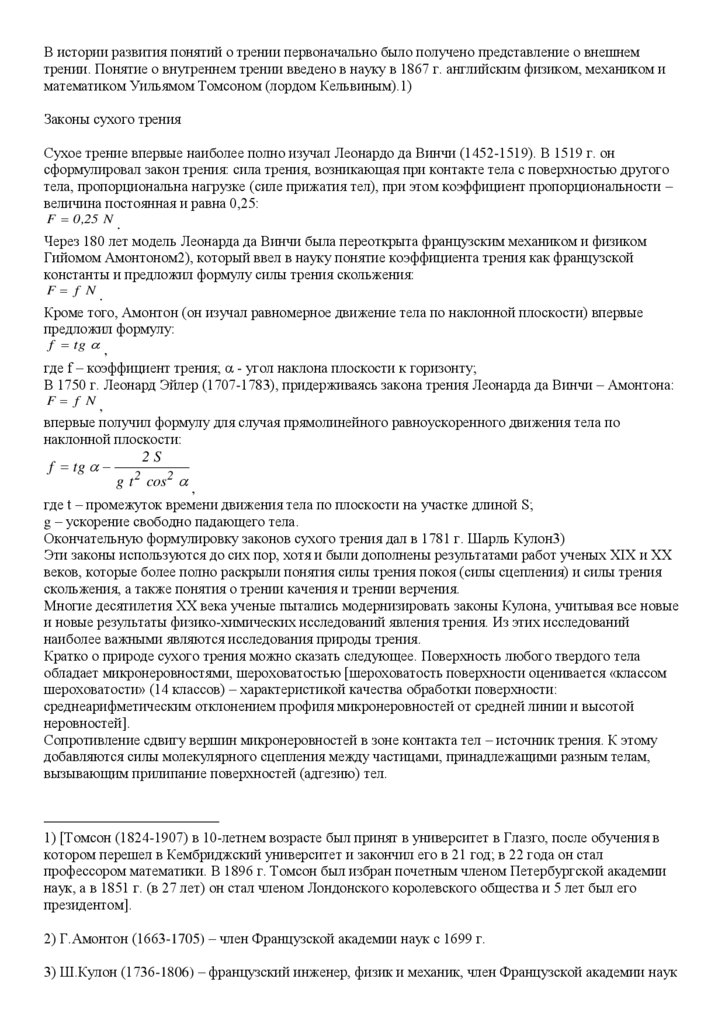

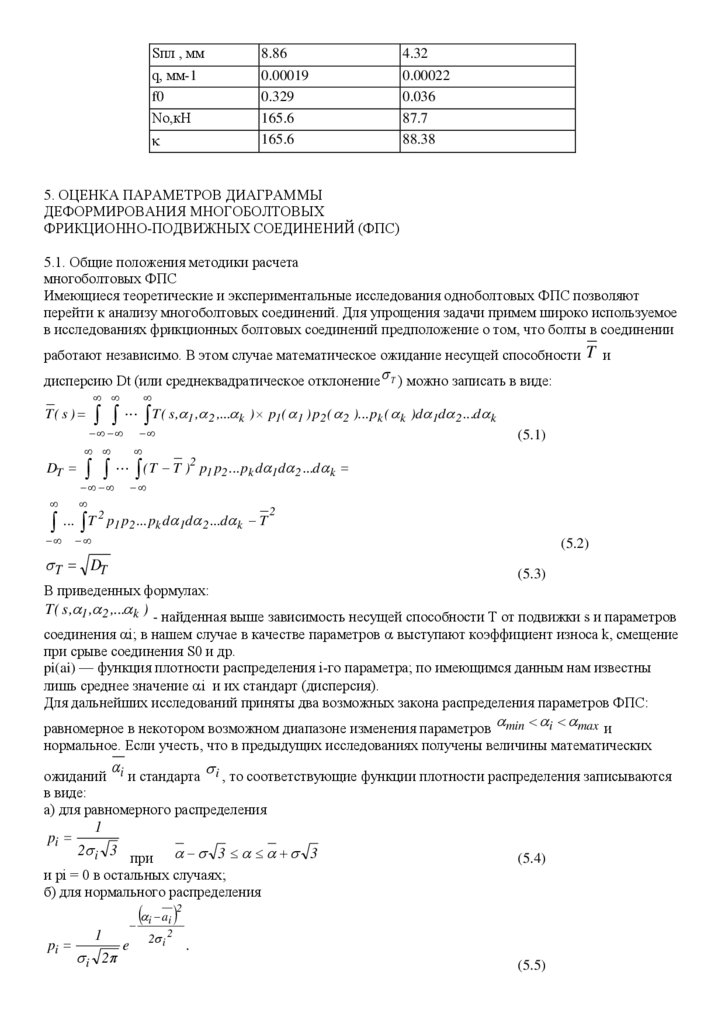

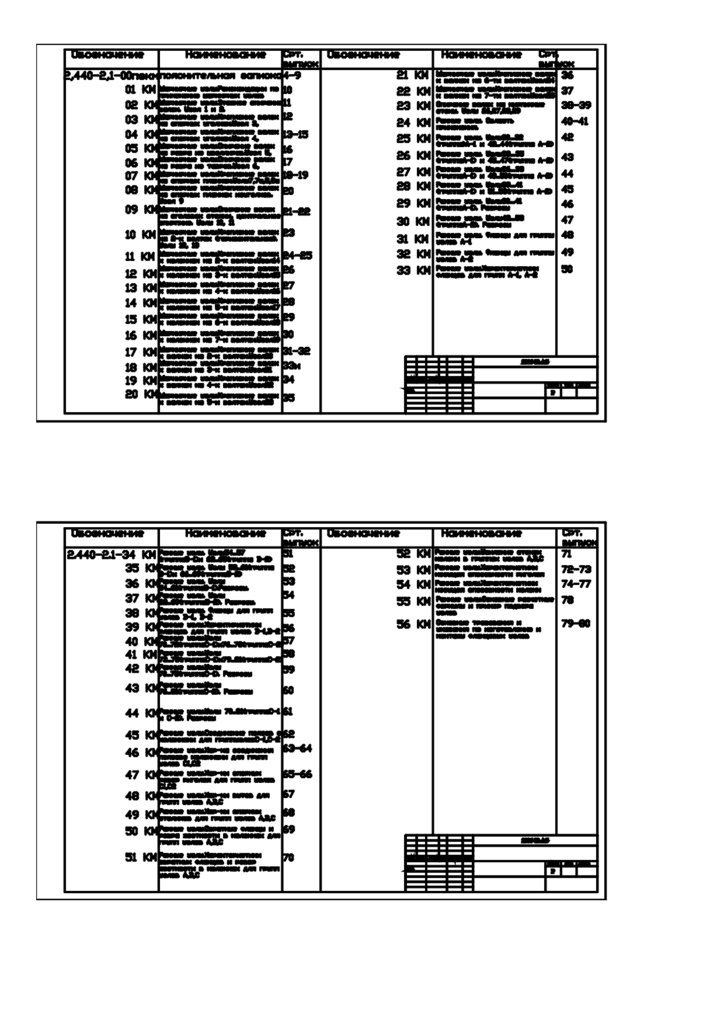

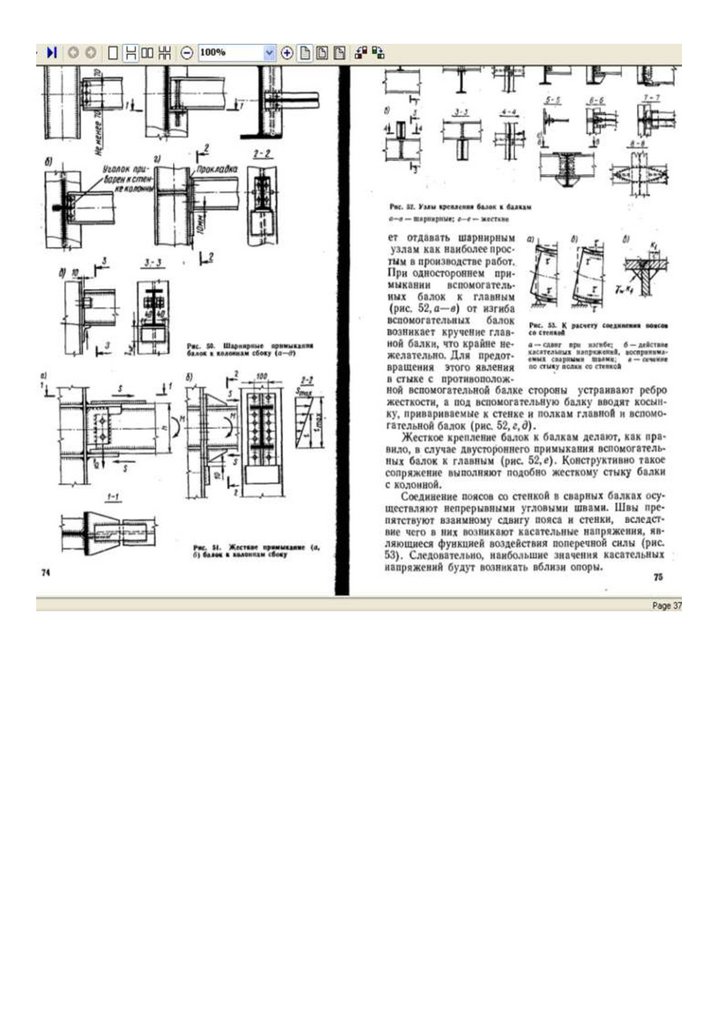

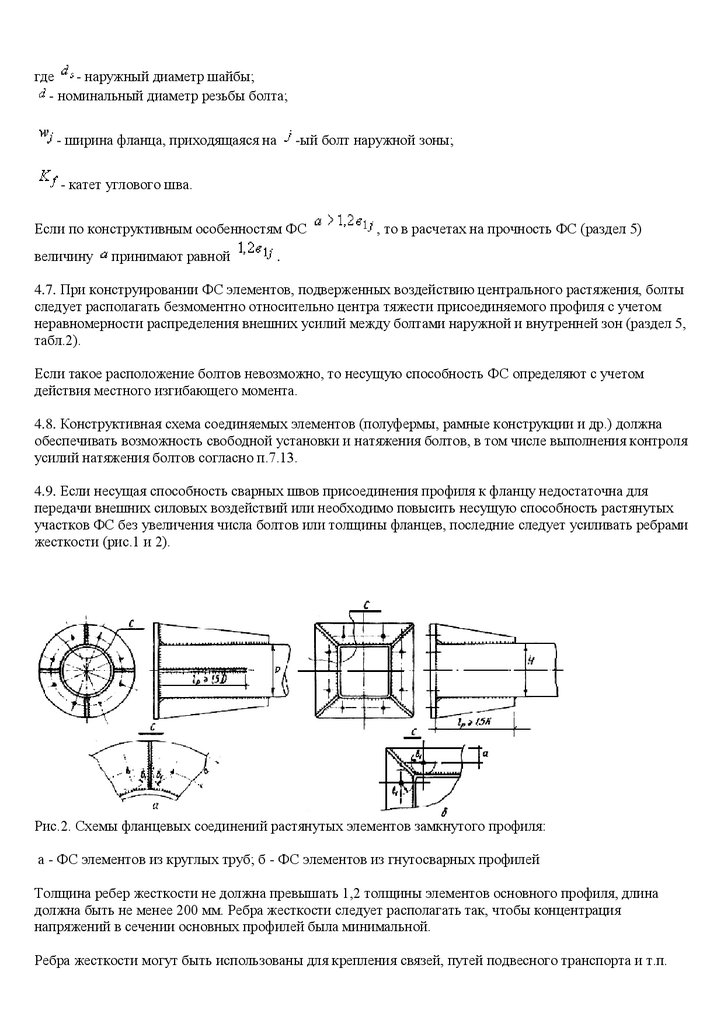

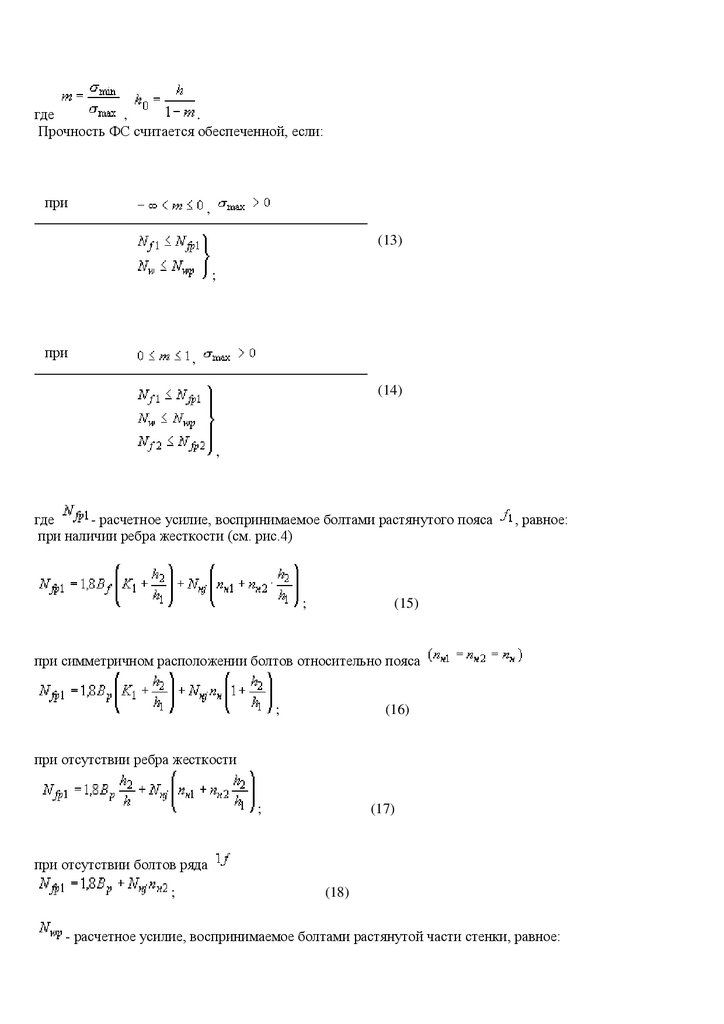

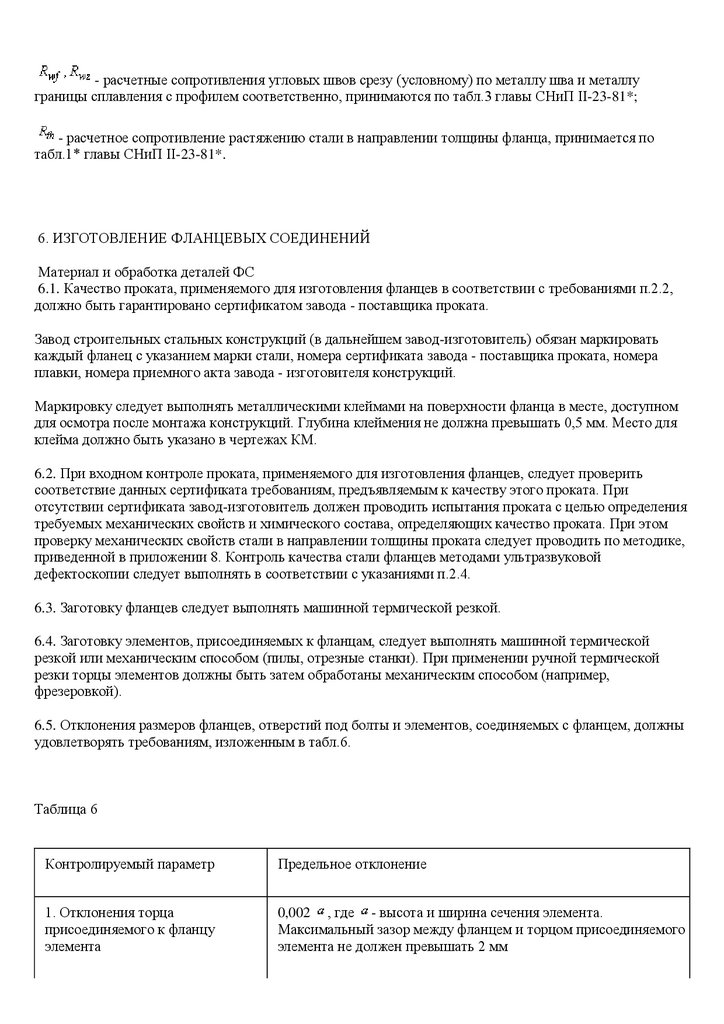

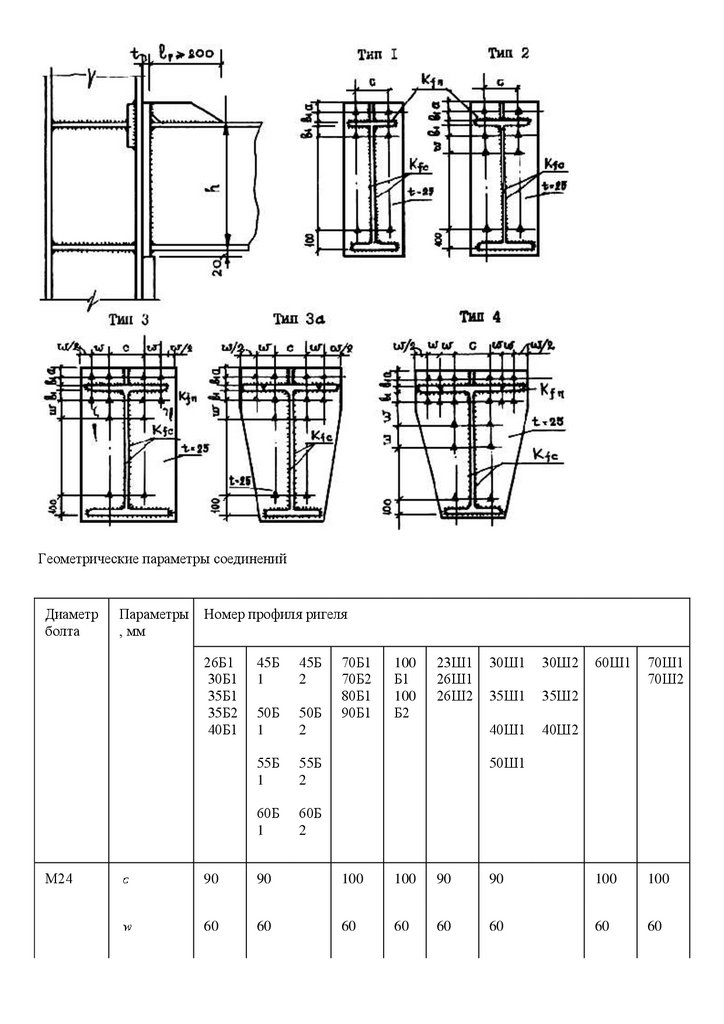

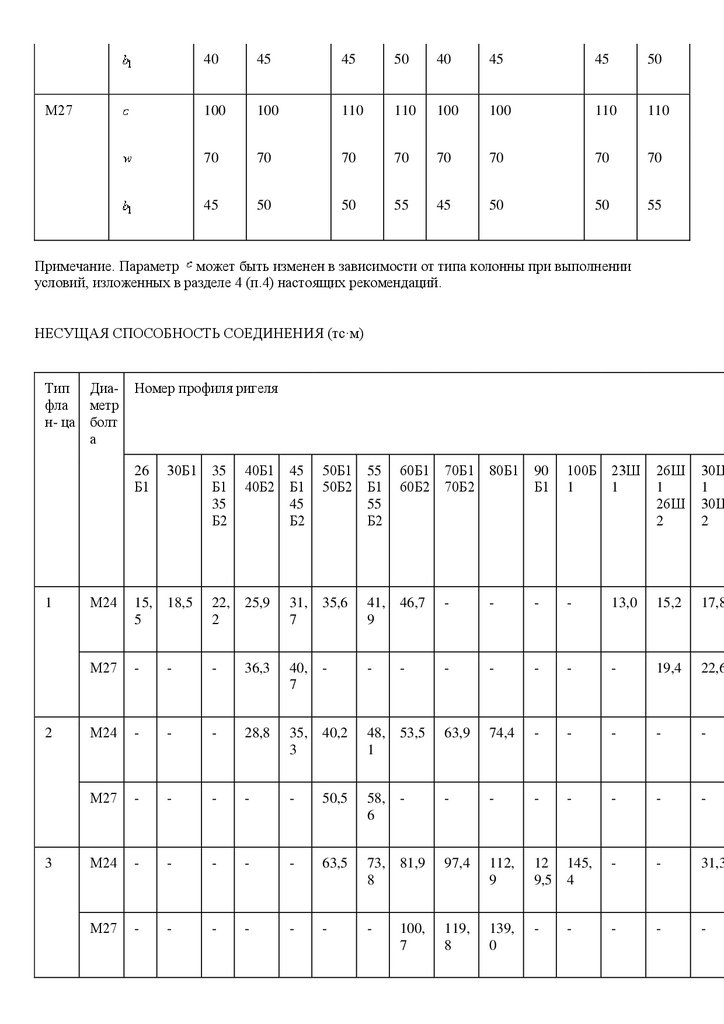

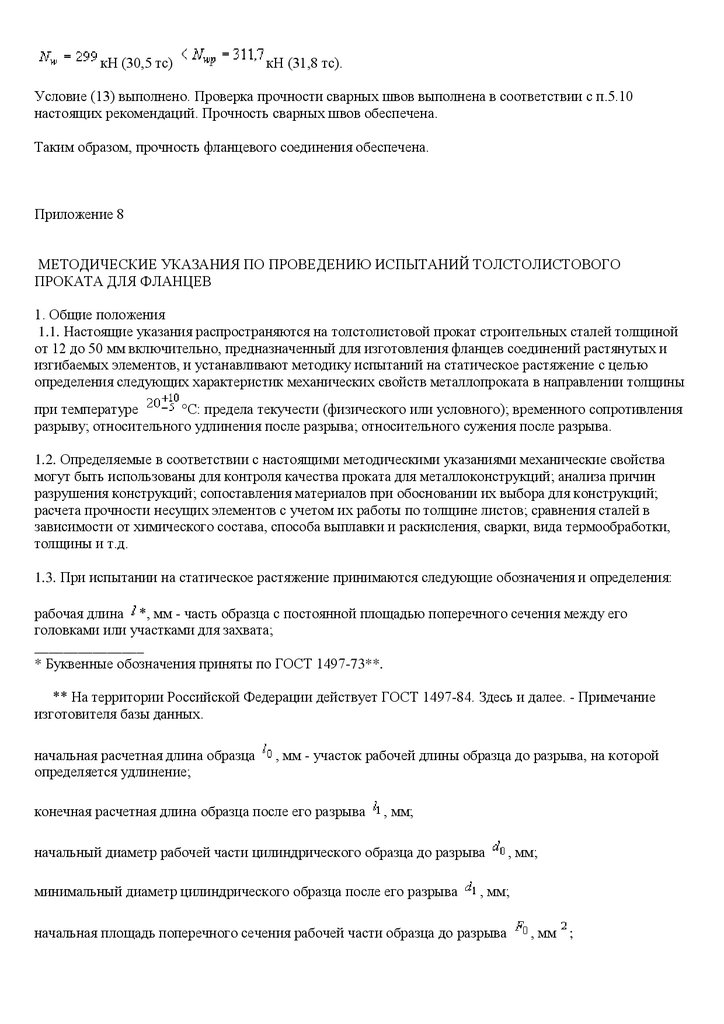

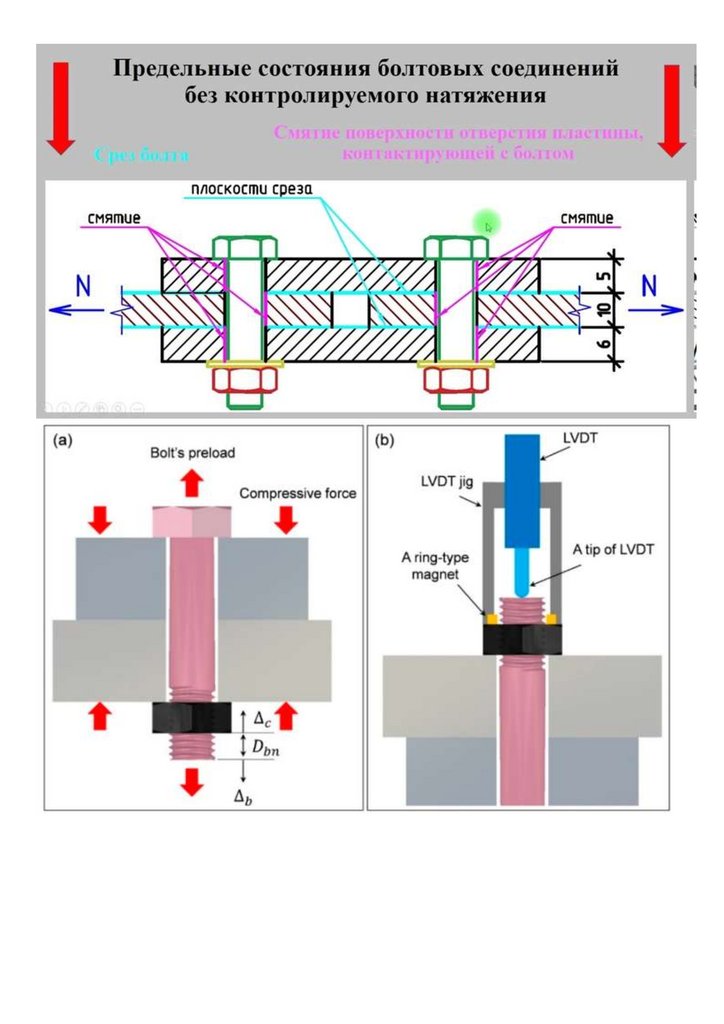

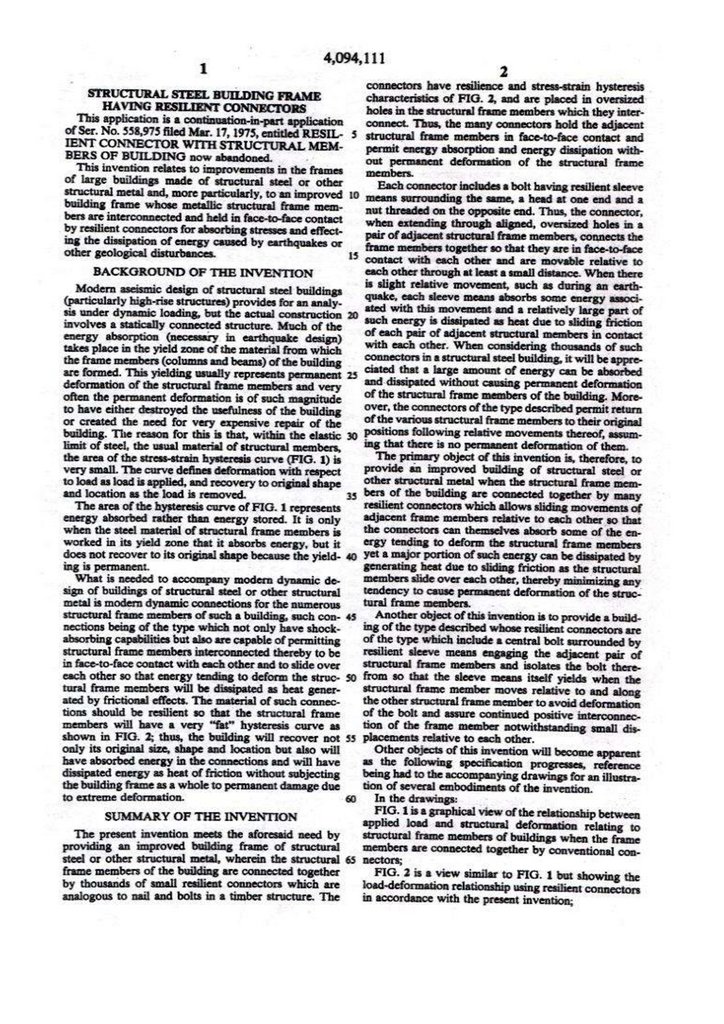

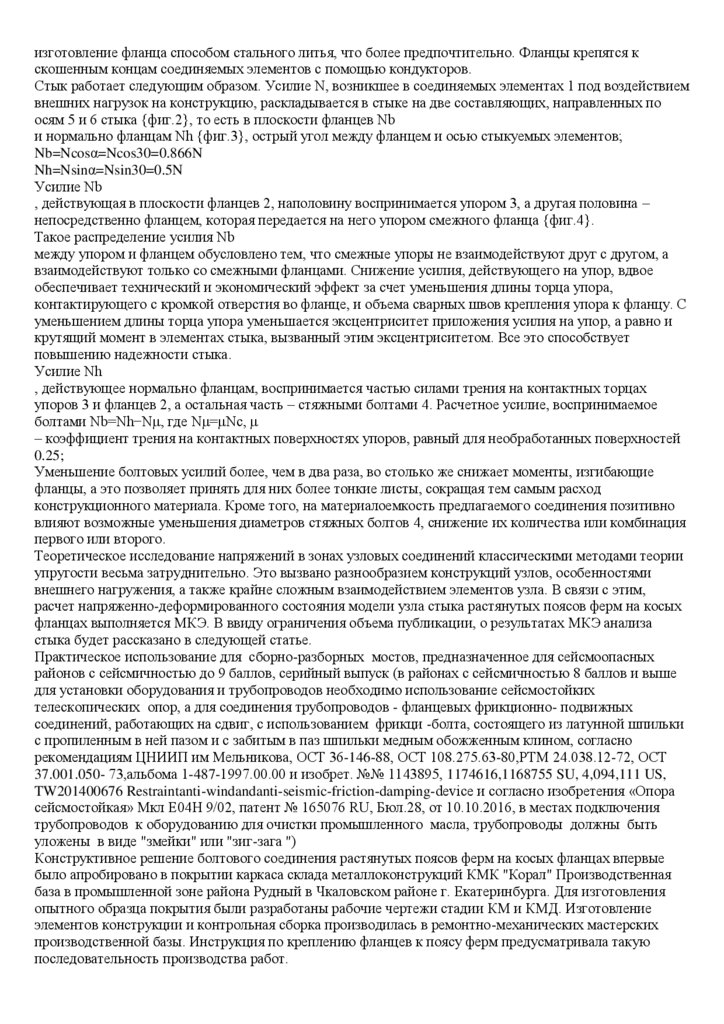

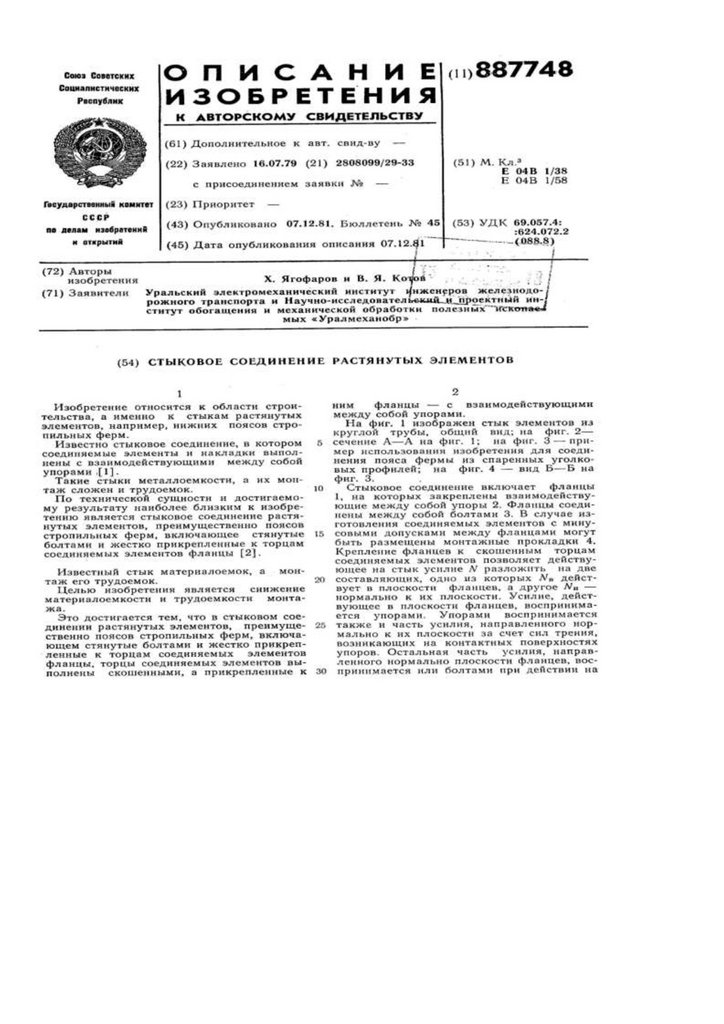

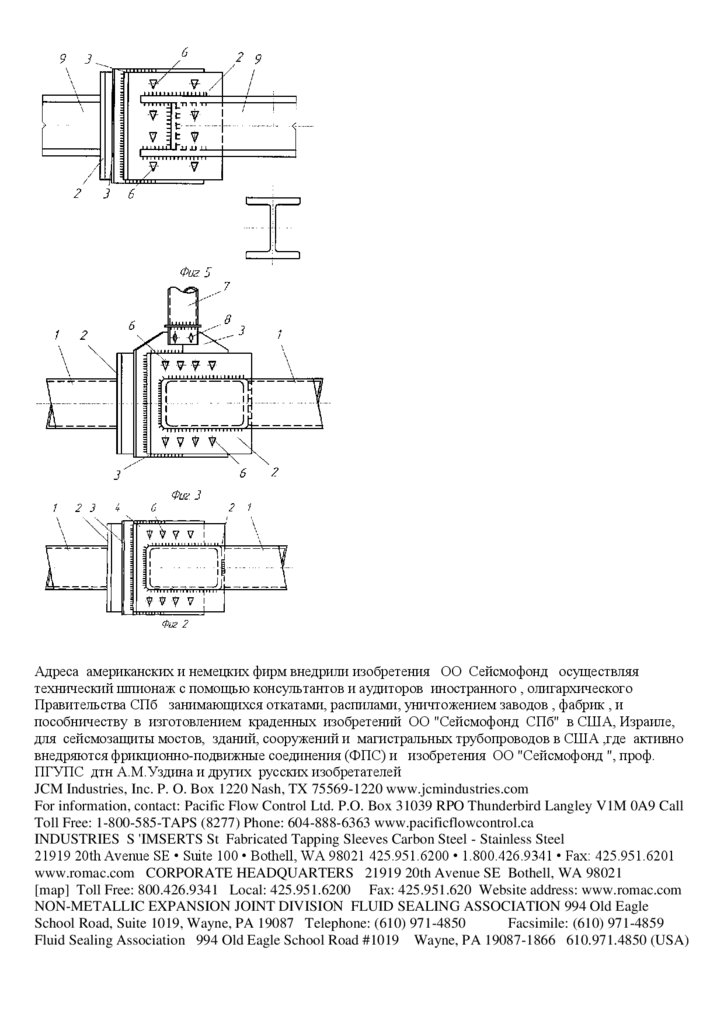

Рис. 1. Схемы перекрестных ферм: а - по авторскому свидетельствуна изобретение № 964083 «Пространственная решетчатая несущая

конструкция»

(УкрНИИпроектстальконструкция); 1 - вышележащие фермы; 2 нижележащие фермы; 3 - верхние пояса вышележащих ферм; 4 верхние пояса нижележащих ферм; 5 - нижние пояса

вышележащих ферм; 6 - нижние пояса нижележащих ферм; 7 раскосы вышележащих ферм; 8 - раскосы нижележащих ферм; 9 сварные швы заводских соединений; 10 - заглушки; 11 - сварные

швы монтажных соединений; б - по авторскому свидетельству на

изобретение № 992689 «Пространственное покрытие» (ЦНИИ

строительных конструкций);

1, 2, 3 - внутренние фермы; 4 - контурные фермы

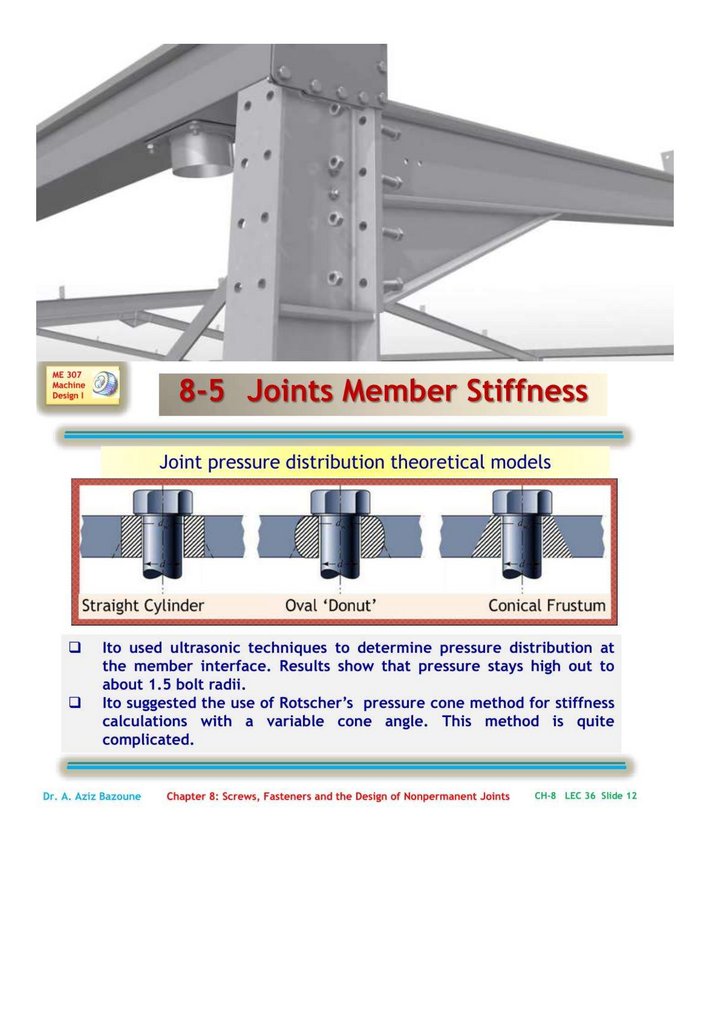

Наиболее близким к предлагаемому является пространственное

покрытие, преимущественно квадратное в плане, включающее

равновысокие контурные и расположенные внутри контура

перекрестные несущие элементы, одноименные пояса которых

выполнены с равновеликими сечениями (рис. 1б). При этом

площади сечения поясов контурных несущих элементов АК и

15.

площади сечения поясов внутренних несущих перекрестныхэлементов АВ связаны соотношением:

АК / АВ = 0,5n...0,5(n + 2), (1)

где n - число членений несущими элементами стороны плана

покрытия на одинаковые или почти одинаковые отрезки, n>4 [3].

Основным недостатком данного покрытия является то, что

приведенное в нем соотношение позволяет унифицировать между

собой только внутренние несущие элементы, затрудняя их

применение в составе контурных элементов и снижая тем самым

степень унификации конструкции. Кроме того, отмеченное

соотношение сформулировано для перекрестных систем с числом

ячеек n х n = 4 х 4 и более, что сужает область применения, так как

здесь пропущено начало ряда, когда n х n = 2 х 2 и n х n = 3 х 3.

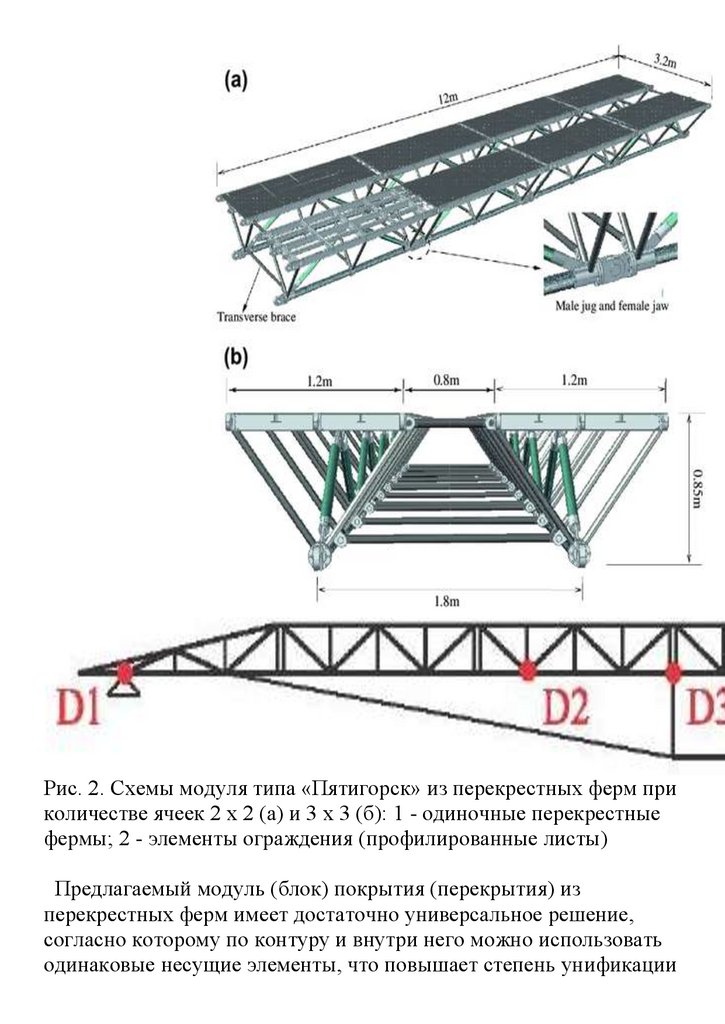

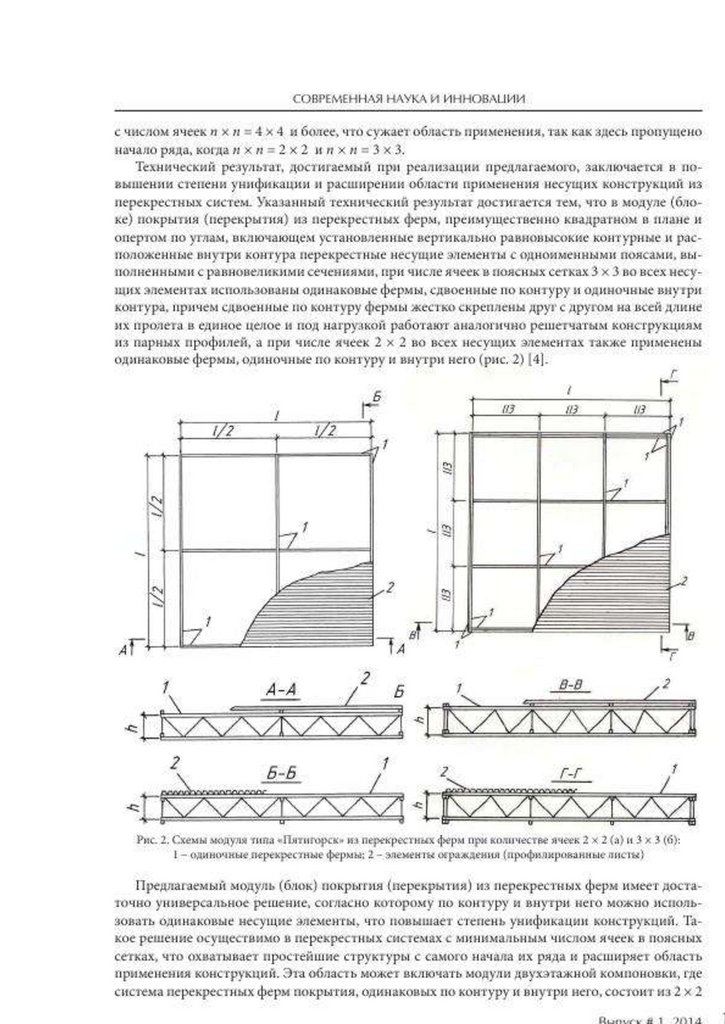

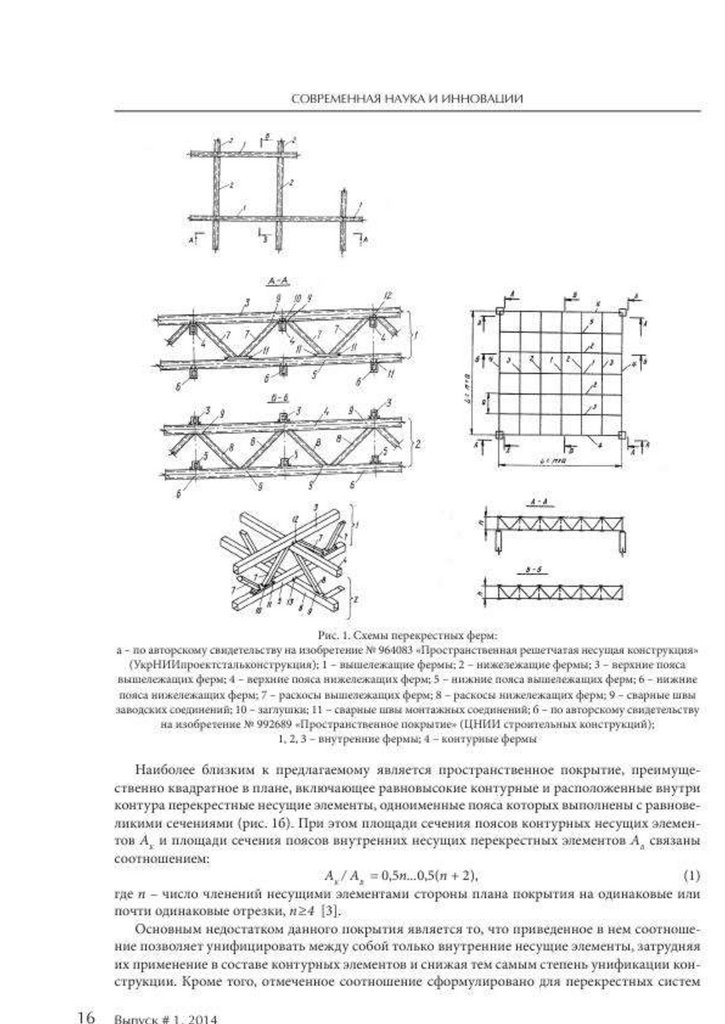

Технический результат, достигаемый при реализации

предлагаемого, заключается в повышении степени унификации и

расширении области применения несущих конструкций из

перекрестных систем. Указанный технический результат

достигается тем, что в модуле (блоке) покрытия (перекрытия) из

перекрестных ферм, преимущественно квадратном в плане и

опертом по углам, включающем установленные вертикально

равновысокие контурные и расположенные внутри контура

перекрестные несущие элементы с одноименными поясами,

выполненными с равновеликими сечениями, при числе ячеек в

поясных сетках 3 х 3 во всех несущих элементах использованы

одинаковые фермы, сдвоенные по контуру и одиночные внутри

контура, причем сдвоенные по контуру фермы жестко скреплены

друг с другом на всей длине их пролета в единое целое и под

нагрузкой работают аналогично решетчатым конструкциям из

парных профилей, а при числе ячеек 2 х 2 во всех несущих

элементах также применены одинаковые фермы, одиночные по

контуру и внутри него (рис. 2) [4].

16.

17.

18.

19.

20.

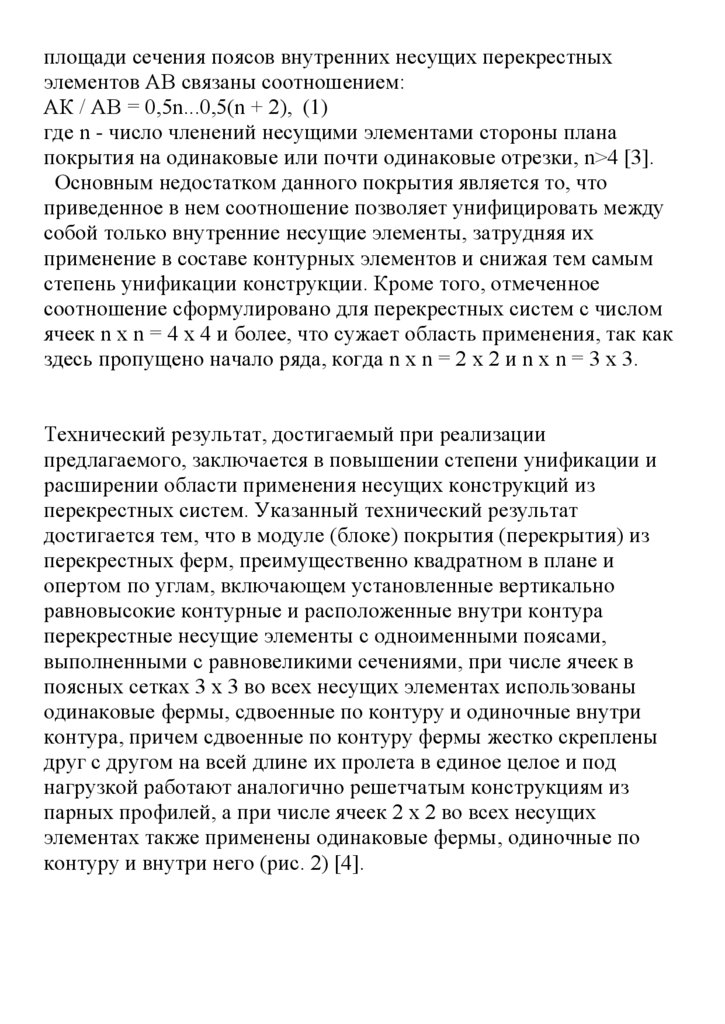

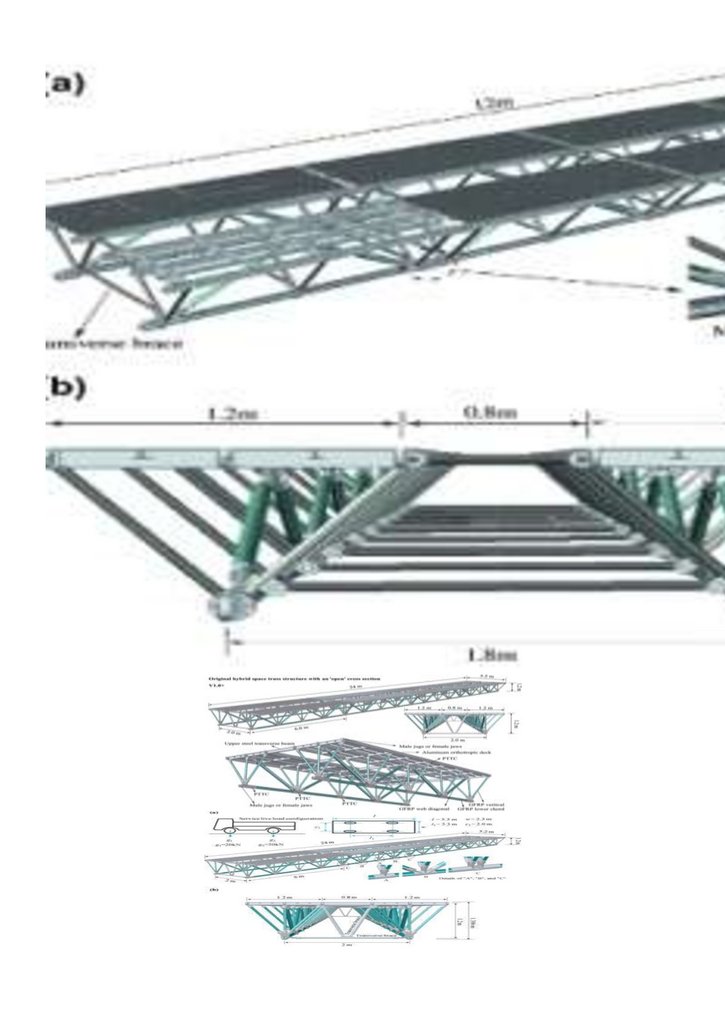

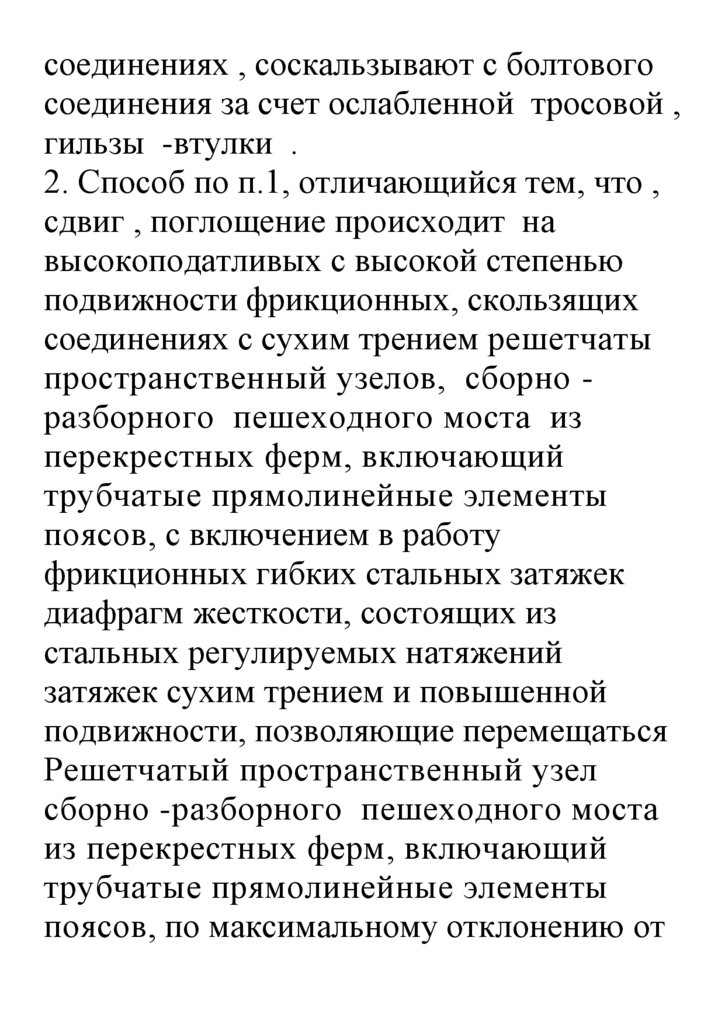

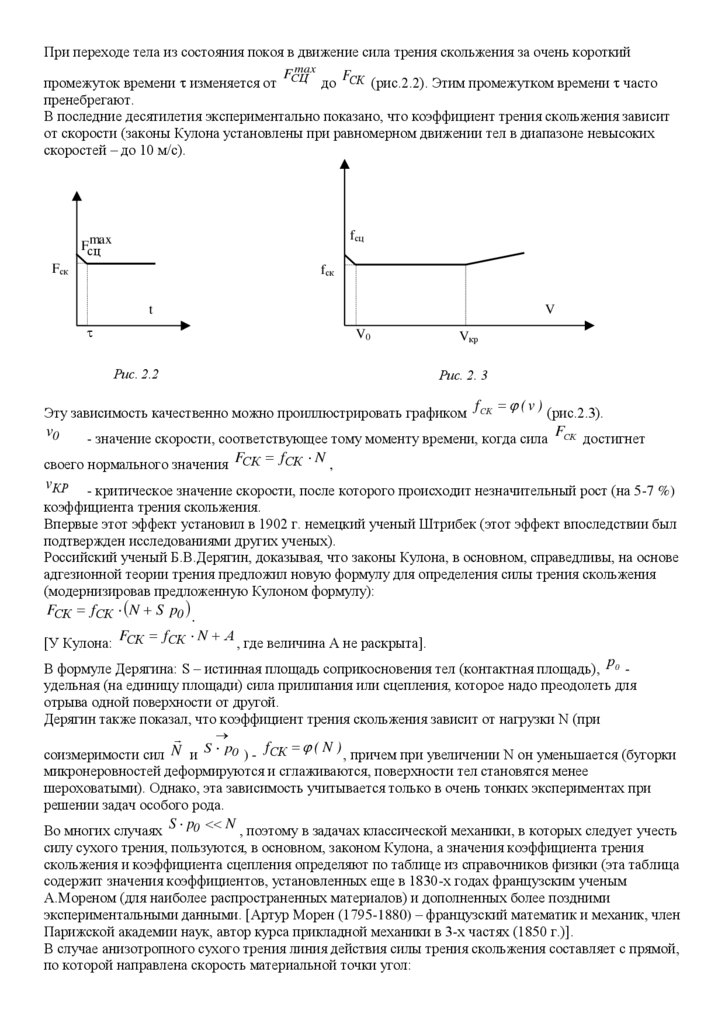

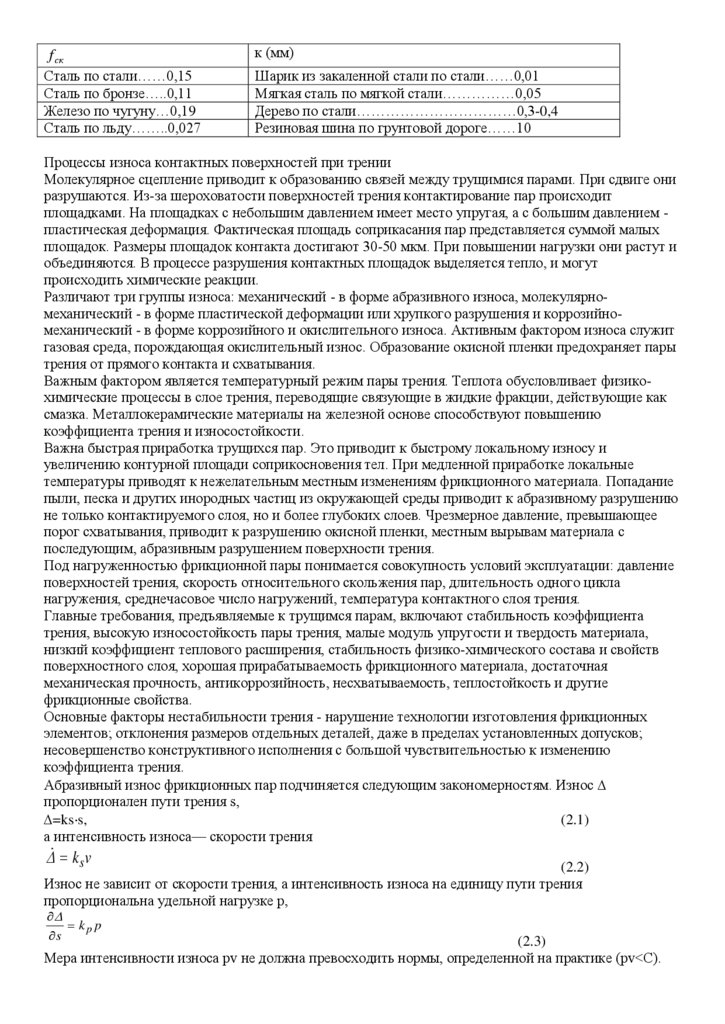

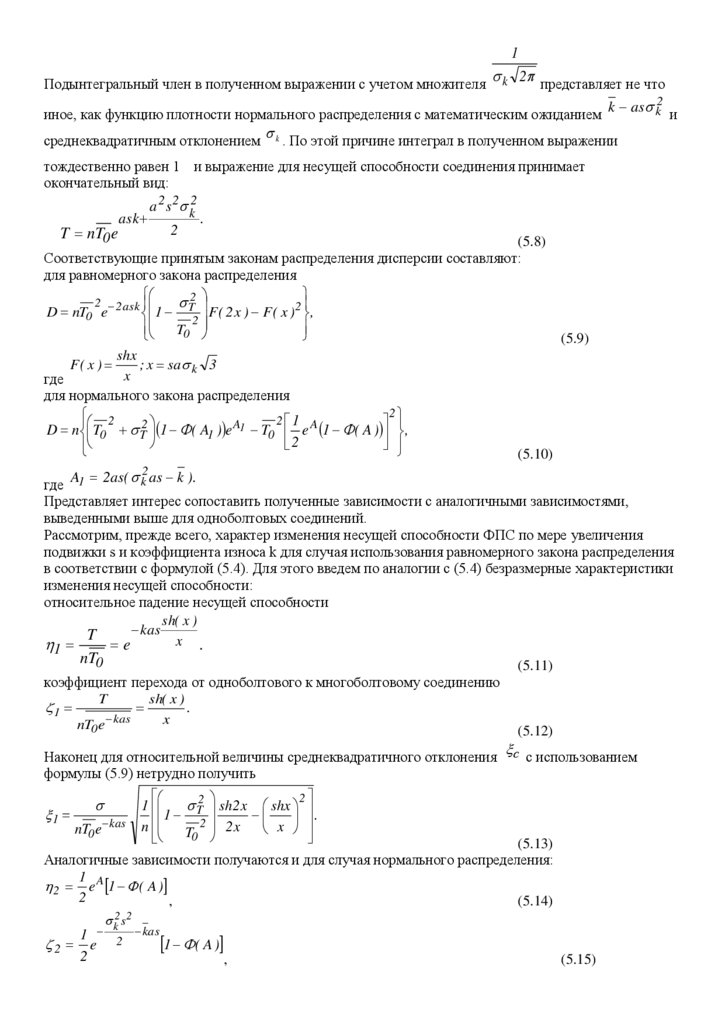

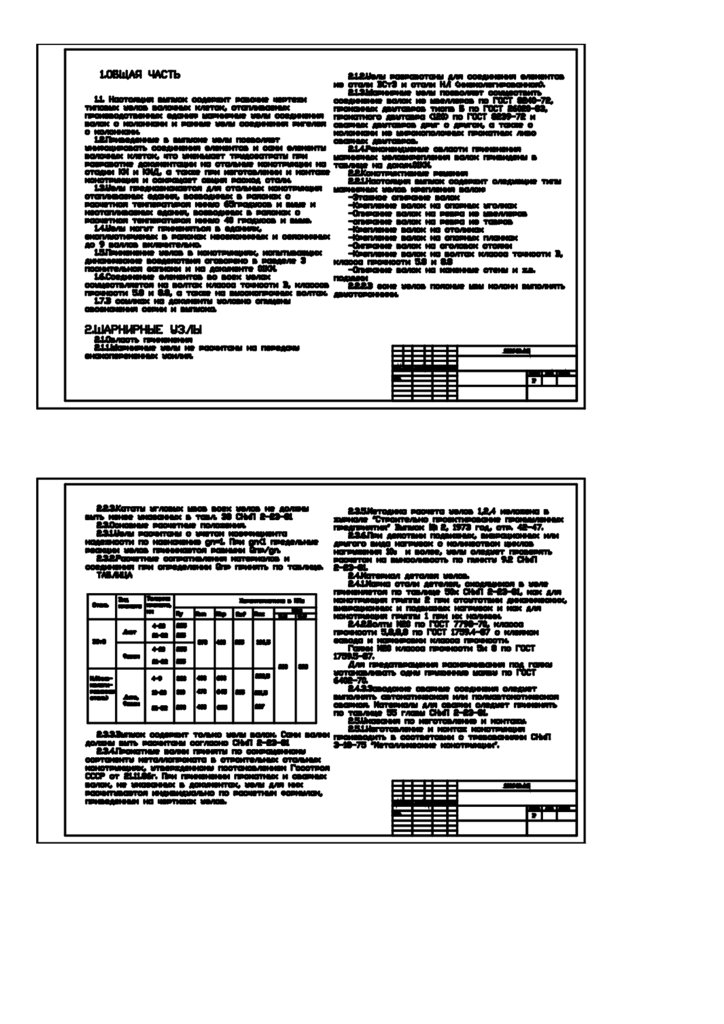

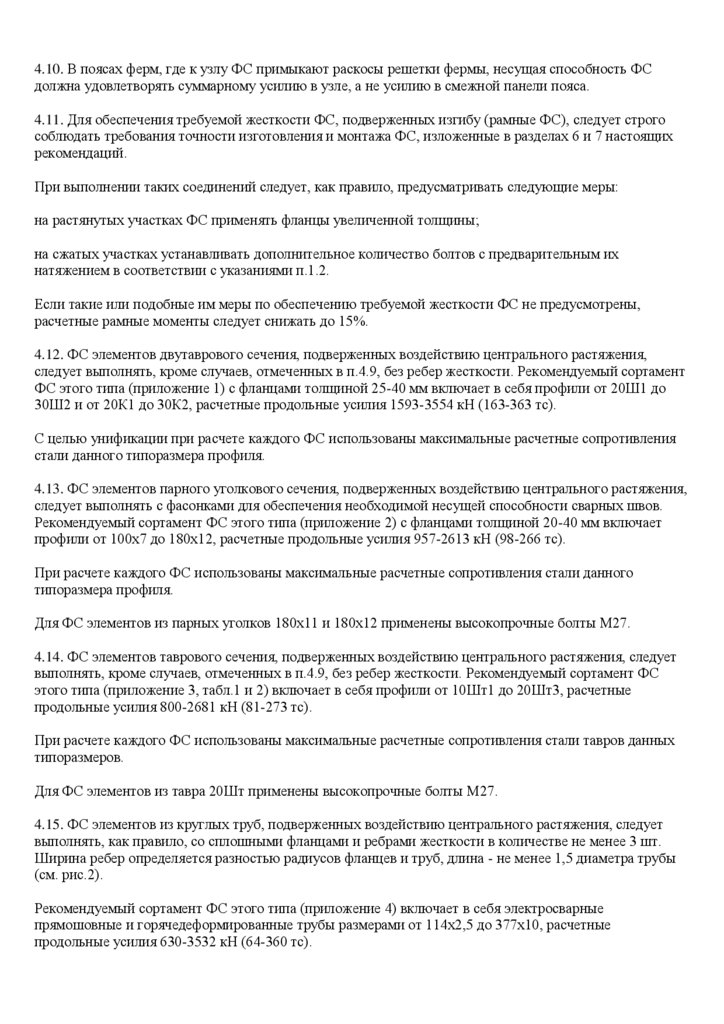

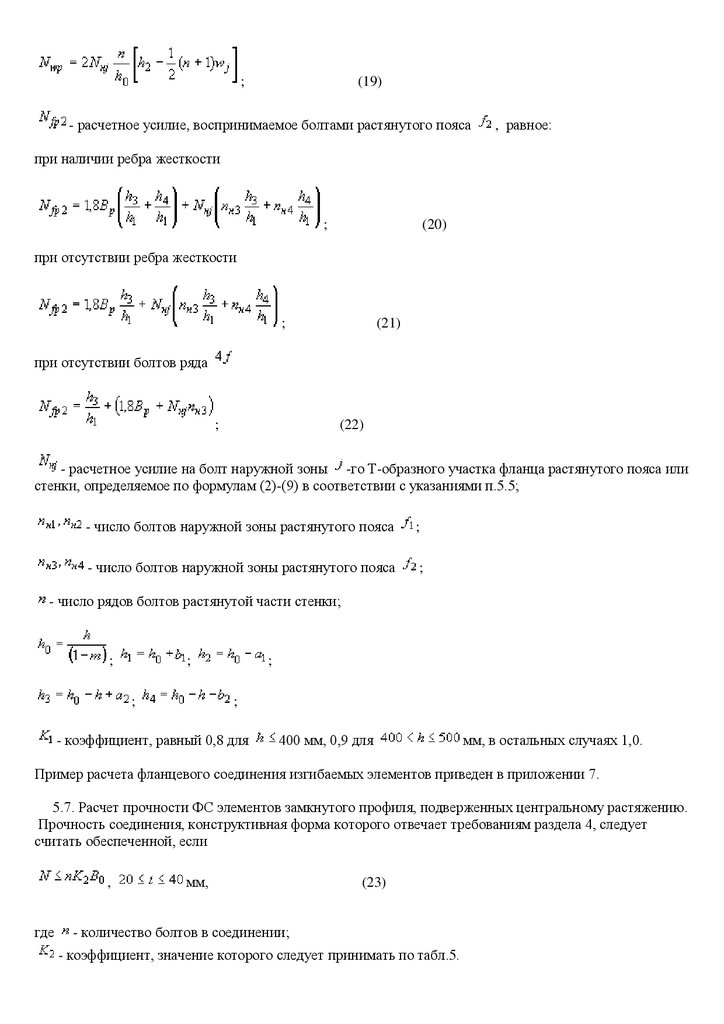

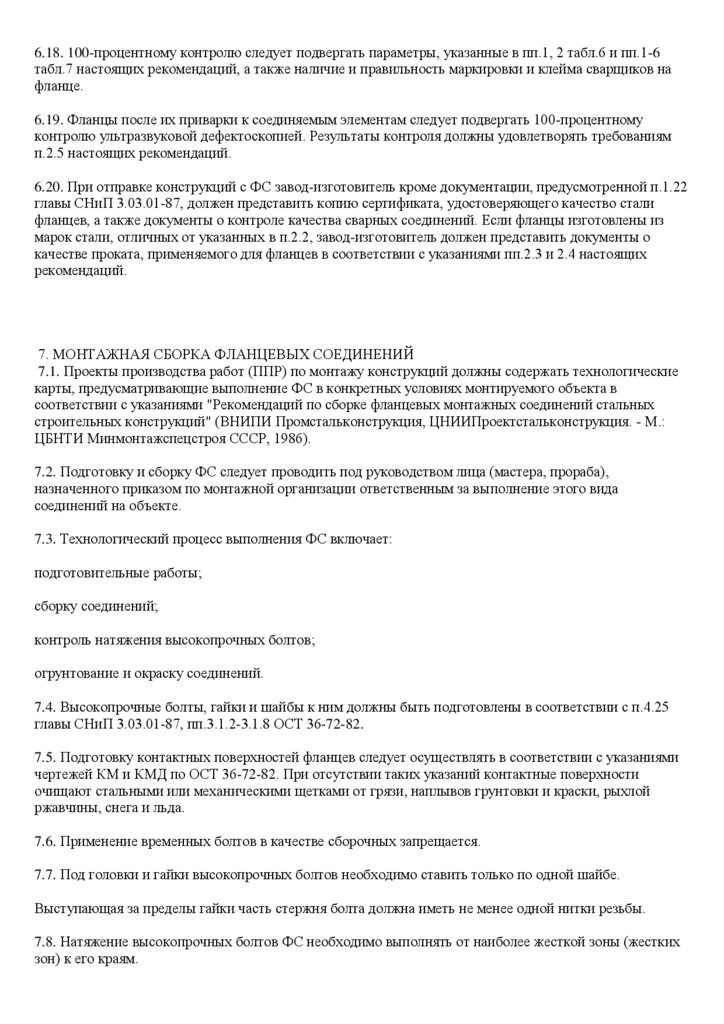

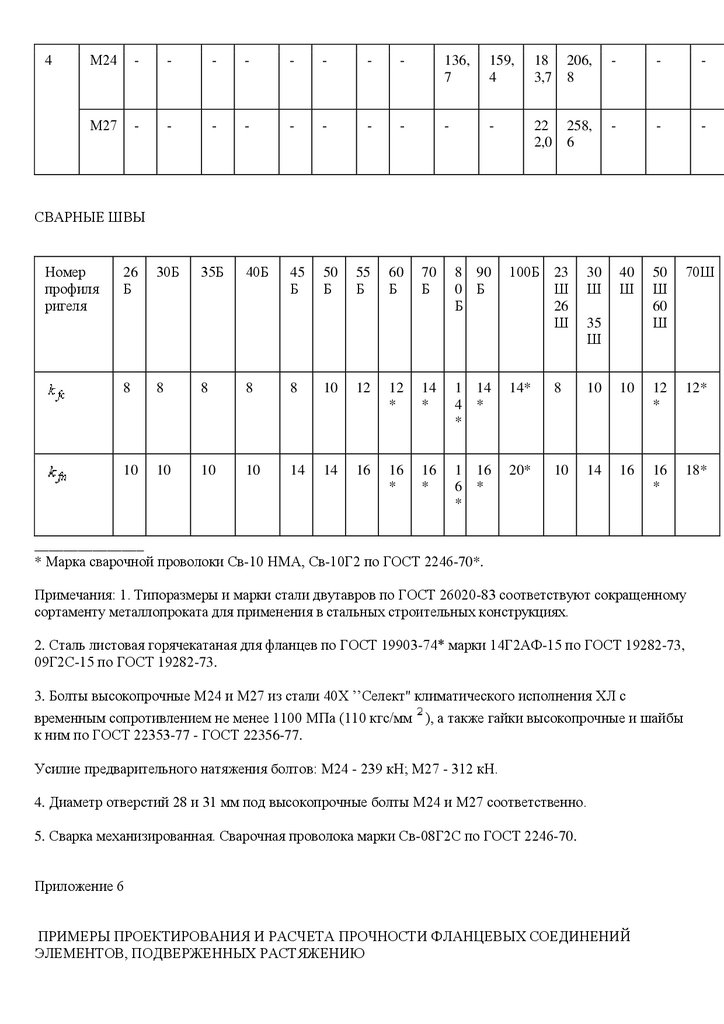

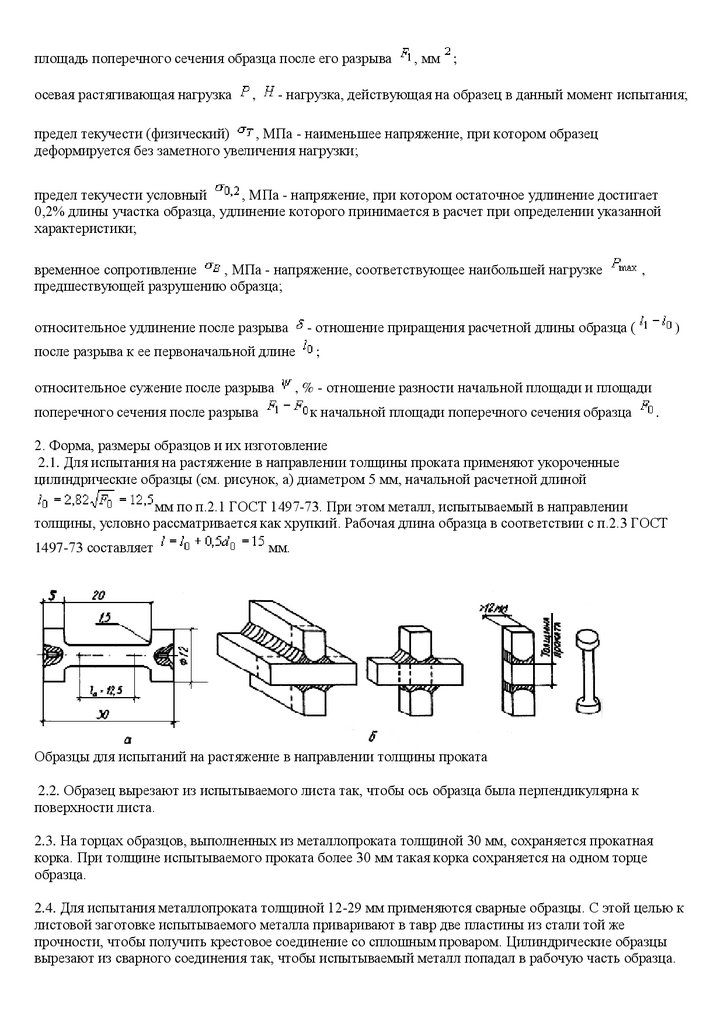

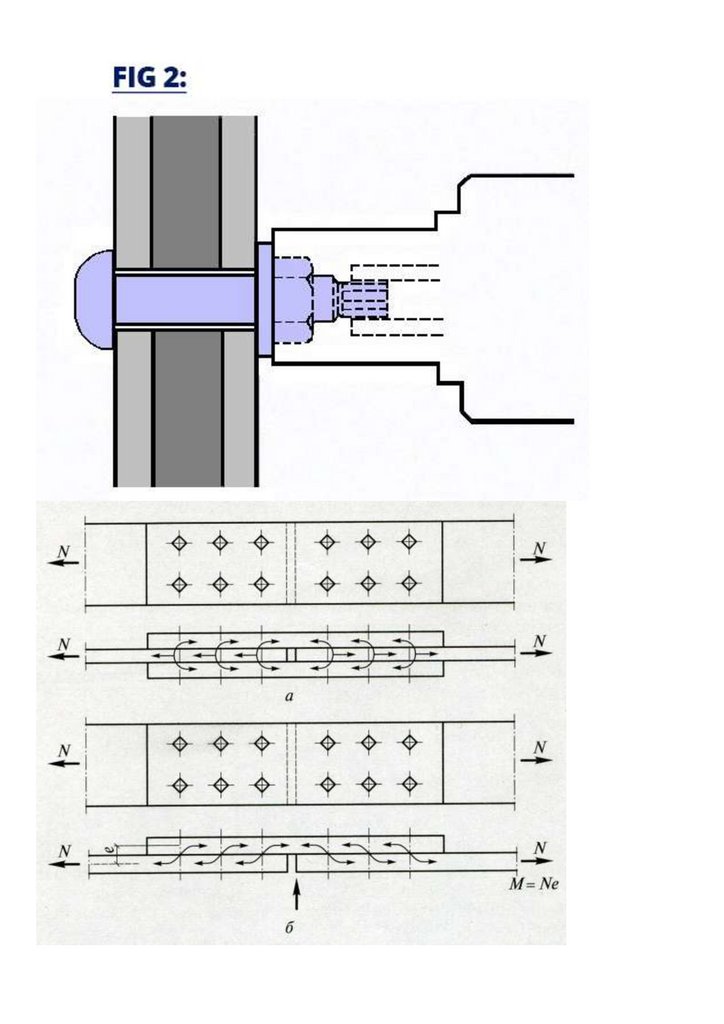

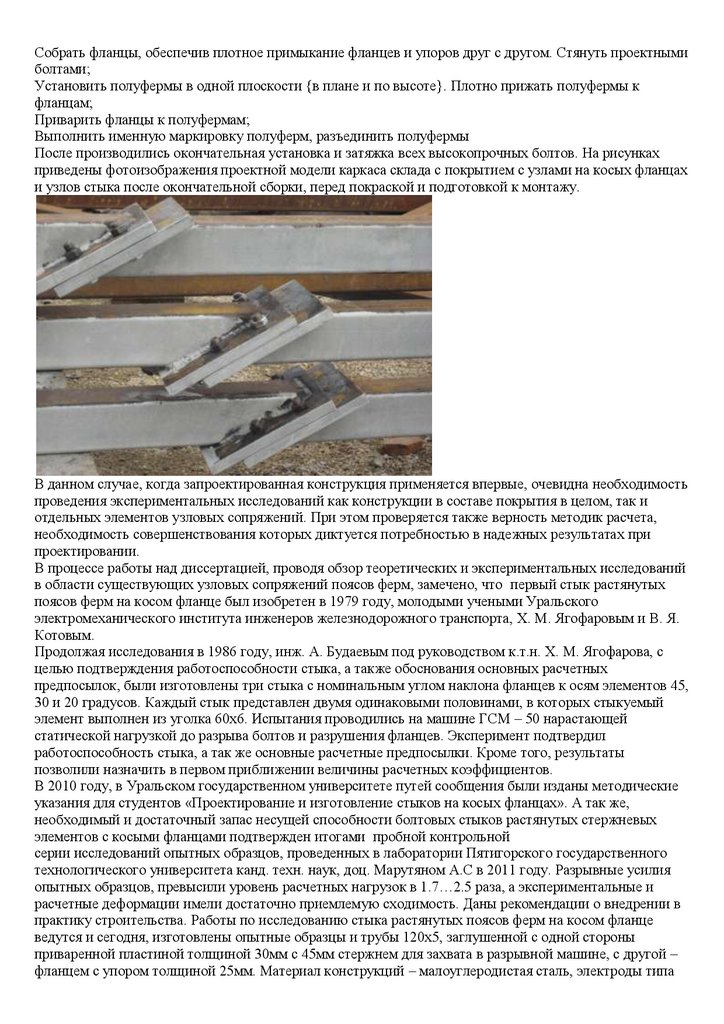

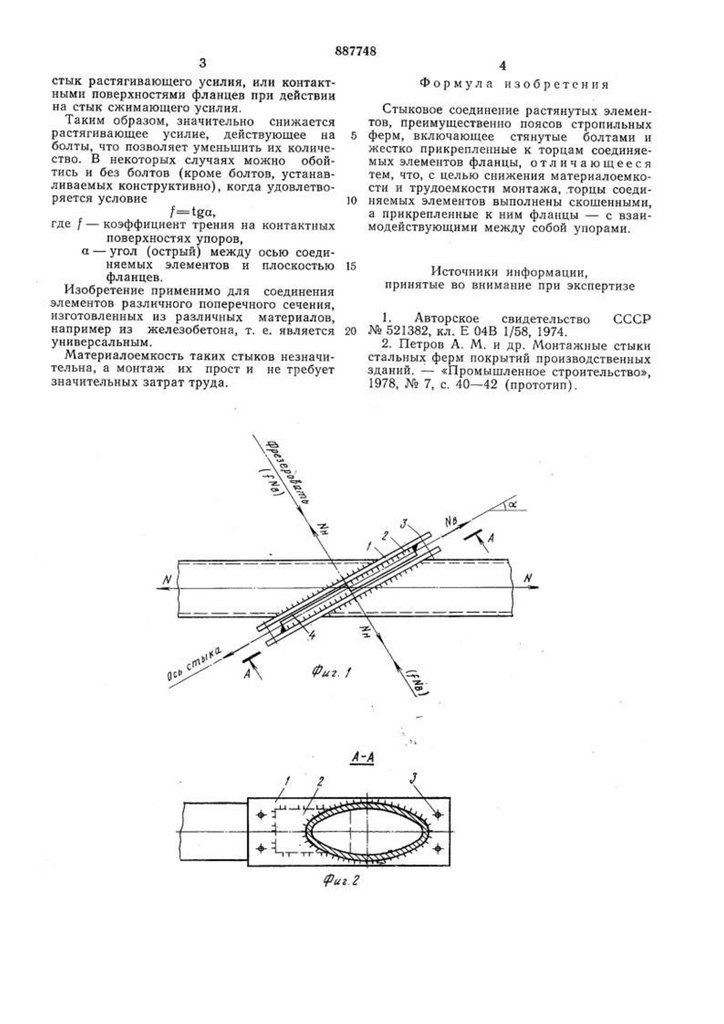

Рис. 2. Схемы модуля типа «Пятигорск» из перекрестных ферм приколичестве ячеек 2 х 2 (а) и 3 х 3 (б): 1 - одиночные перекрестные

фермы; 2 - элементы ограждения (профилированные листы)

Предлагаемый модуль (блок) покрытия (перекрытия) из

перекрестных ферм имеет достаточно универсальное решение,

согласно которому по контуру и внутри него можно использовать

одинаковые несущие элементы, что повышает степень унификации

21.

конструкций. Такое решение осуществимо в перекрестныхсистемах с минимальным числом ячеек в поясных сетках, что

охватывает простейшие структуры с самого начала их ряда и

расширяет область применения конструкций. Эта область может

включать модули двухэтажной компоновки, где система

перекрестных ферм покрытия, одинаковых по контуру и внутри

него, состоит из 2 х 2 ячеек, а система перекрестных ферм

перекрытия из-за большей интенсивности распределенной

нагрузки содержит 3 х 3 ячейки. Здесь внутри контура те же

фермы, что и в покрытии, а по контуру они сдвоены и жестко

скреплены друг с другом на всей длине их пролета в единое целое,

например посредством прерывистых сварных швов. При

значительном шаге перекрестных ферм 1, а также при действии

нагрузок большой интенсивности для облегчения элементов

ограждения 2 под них в модуле (блоке) можно устанавливать

дополнительные несущие элементы 3 в виде прогонов (рис. 3). Для

унификации прогонов 3 с верхними поясами перекрестных ферм 1

в состав предлагаемого модуля (блока) целесообразно включить

подкосные элементы 4. Элементы ограждения 2 опираются

непосредственно на верхние пояса перекрестных ферм 1 и прогоны

3, совмещая в себе функцию несущих.

ж,Е

22.

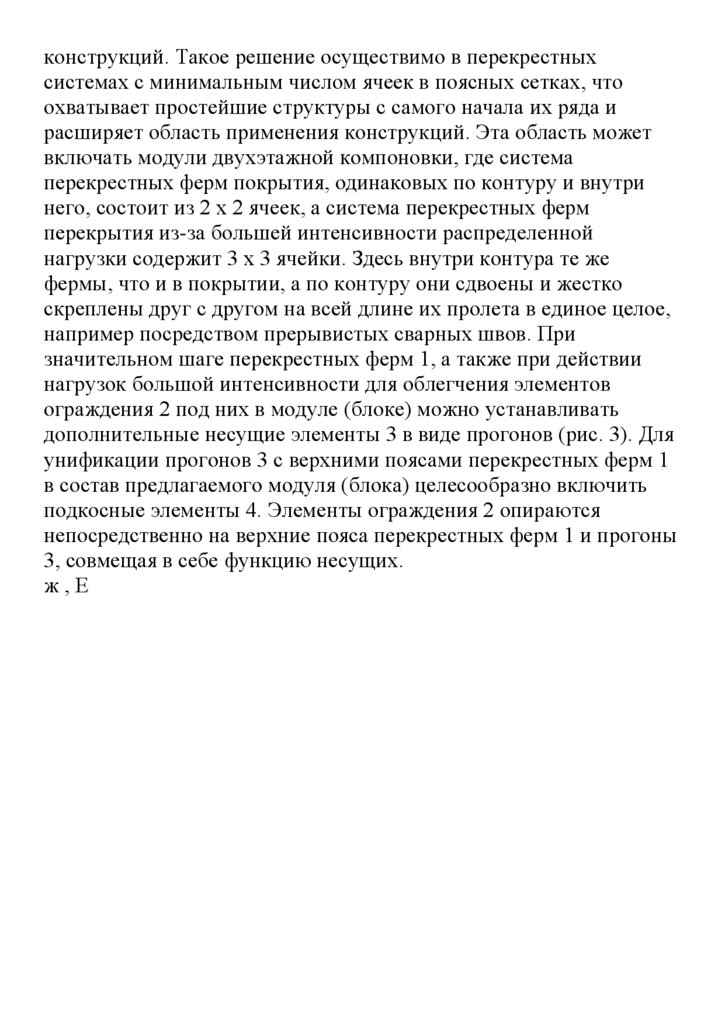

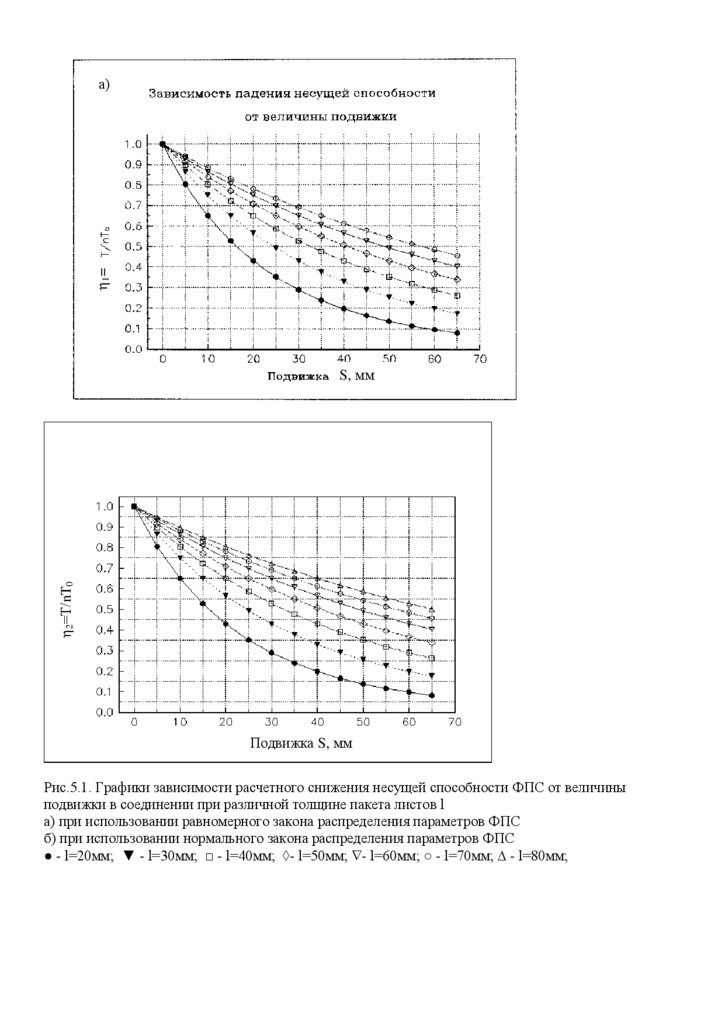

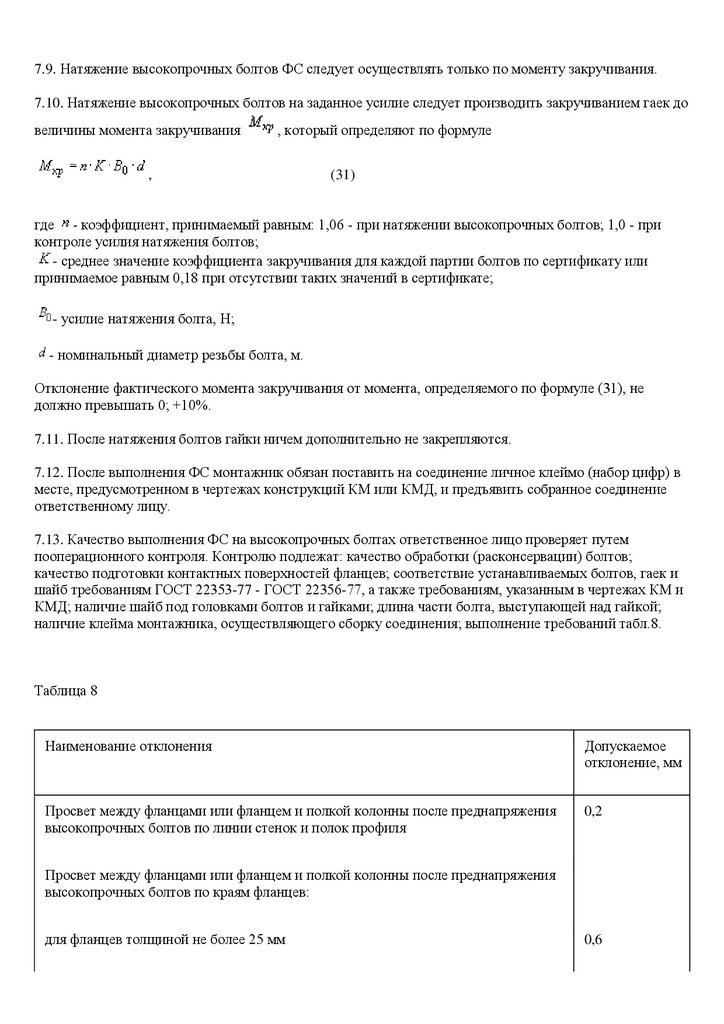

Рис. 3. Схемы модуля типа «Пятигорск» из перекрестных ферм спрогонами при количестве ячеек 2 х 2 (а) и 3 х 3 (б): 1 - одиночные

перекрестные фермы; 2 - элементы ограждения (профилированные

листы);

3 - прогоны; 4 - подкосные элементы

Предлагаемый модуль (блок) может иметь как одноэтажные, так и

двухэтажные модификации (рис. 4), в которых перекрестные

системы покрытий и перекрытий с числом ячеек n х n = 2 х 2 и n х

n = 3 х 3 компонуются из одинаковых ферм. Так, например, в

двухэтажном модуле офисного здания с размерами в плане 8 х 8 м

перекрестные системы скомпонованы из одинаковых ферм

высотой h = l / 20 = 0,4 м (l - длина пролета, l = 8 м), а расчетные

характеристики имеют следующие значения:

23.

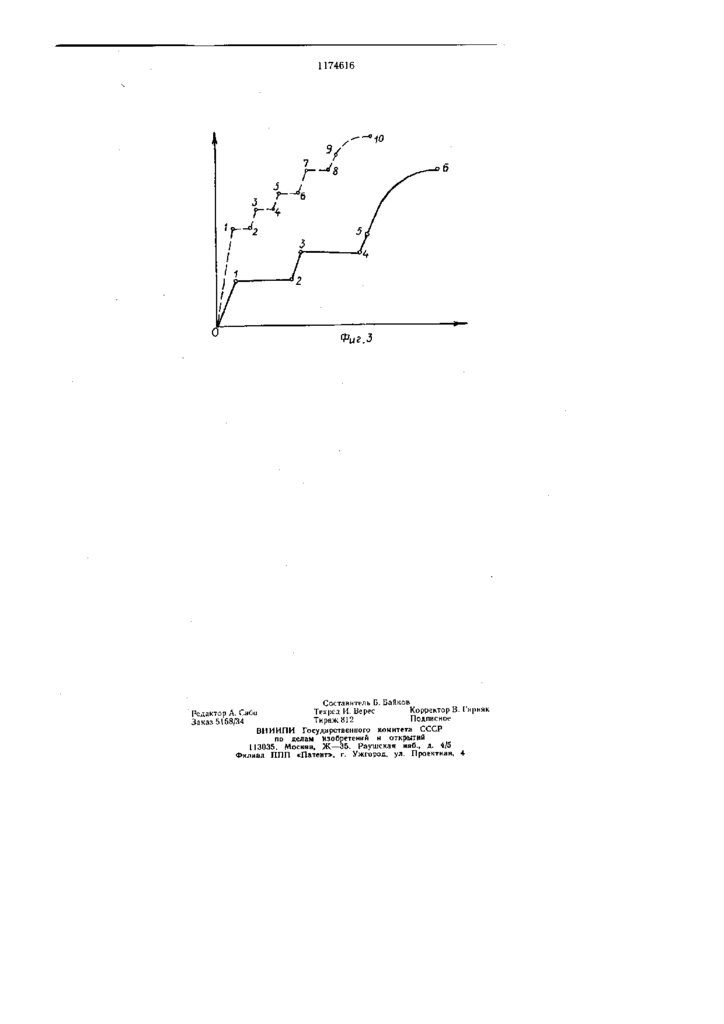

Ферма –балка моста - n х n = 2 х 2, p = 200 кгс/м2,NK = -11520 кгс, MK = 22,21 кгом, aK = 0,99R ,

K 'K '

7 K 7 y7

N = -7720 кгс, M = 44,42 кгом, а = 0,76R;

Б 'В 7 В y

ферма -балка е - n х n = 3 х 3, p = 350 кгс/м2 ,

N = -16420 кгс, M = 46,21 кгом, л = 0,73R ,

K K K y

N = -8270 кгс, M„ = 92,42 кгом, а = 0,97R,

В В B y

где p - интенсивность равномерно распределенной расчетной

нагрузки; NK (NB), MK (MB), aK (aB) - продольная сила (минус

относится к сжатию), изгибающий момент, напряжение

соответственно в средней панели верхнего пояса контурной

(внутренней) фермы; Ry - расчетное сопротивление

конструкционного материала, Ry кгс/см2.

а)

б)

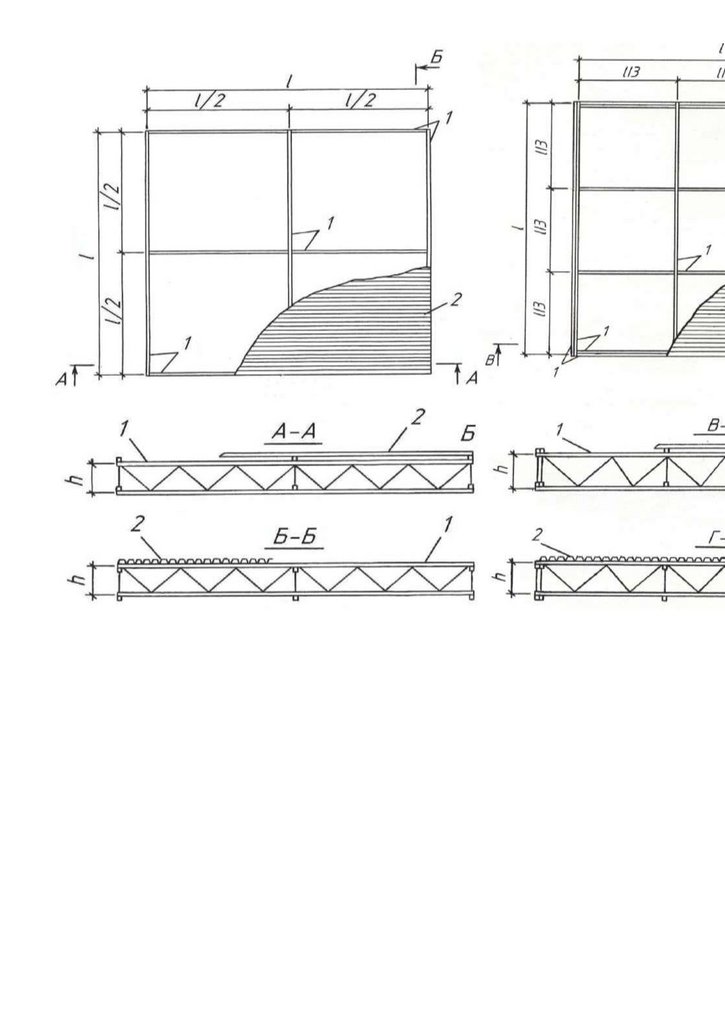

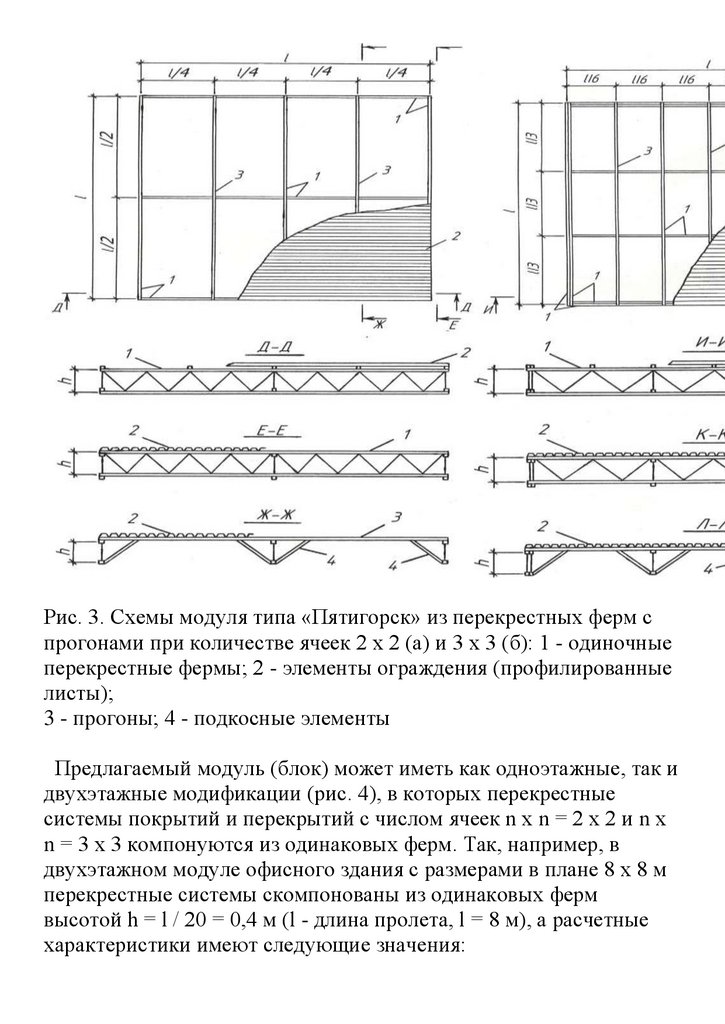

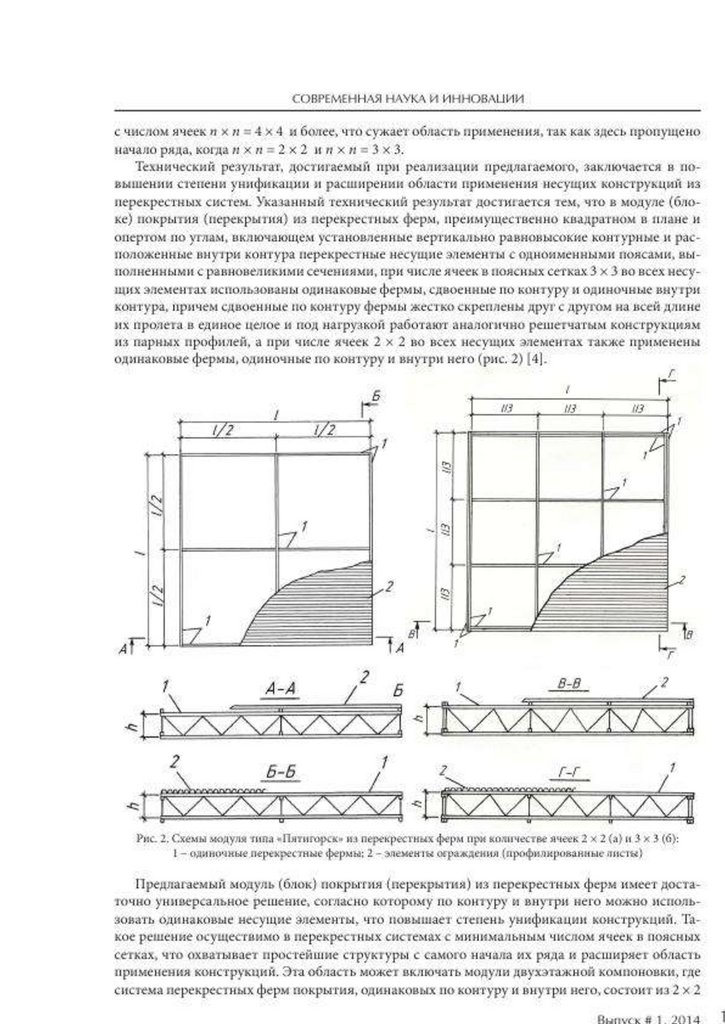

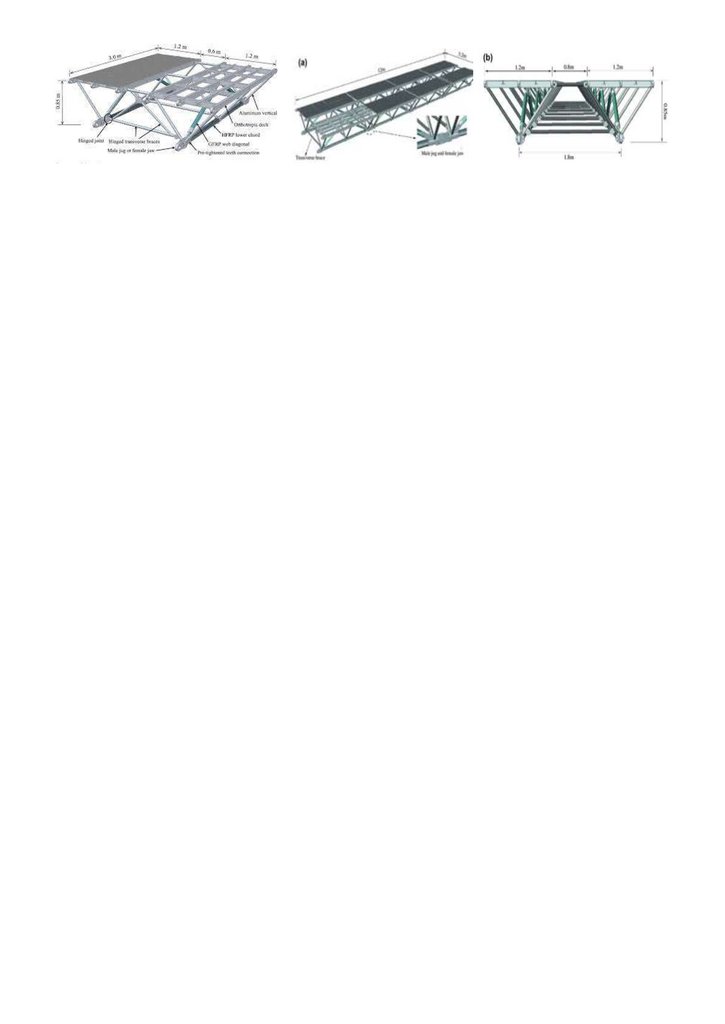

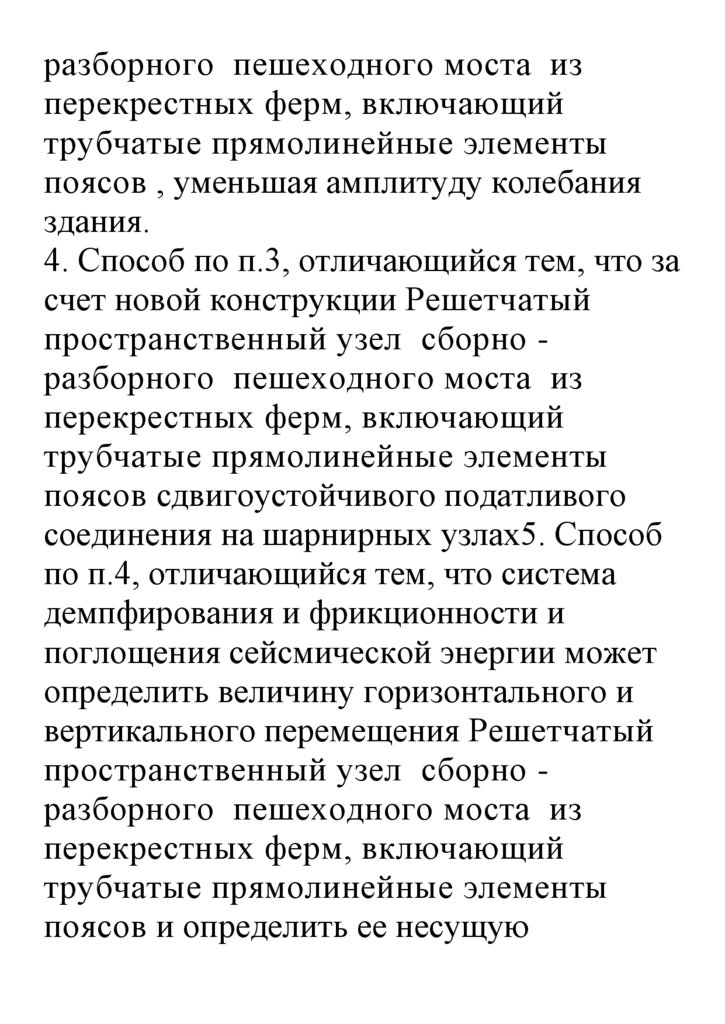

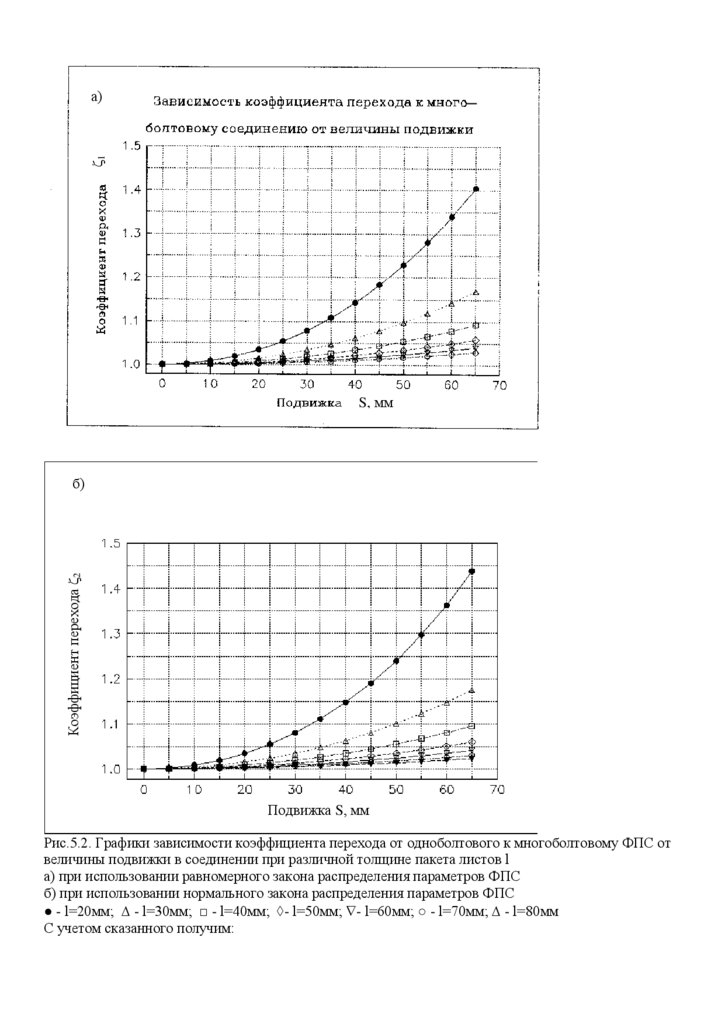

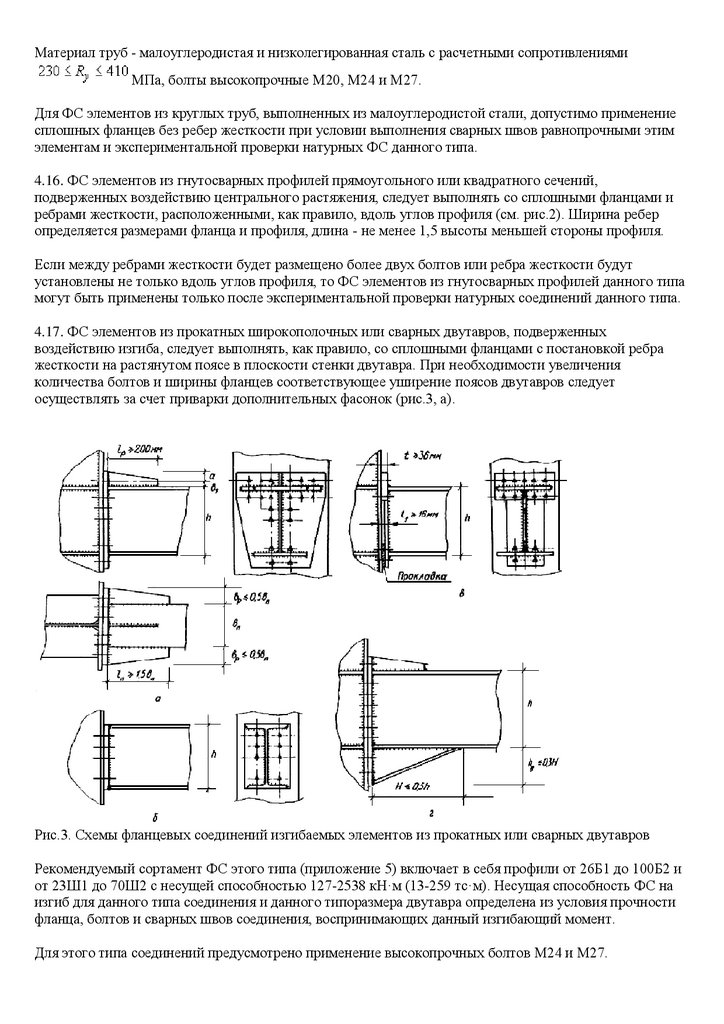

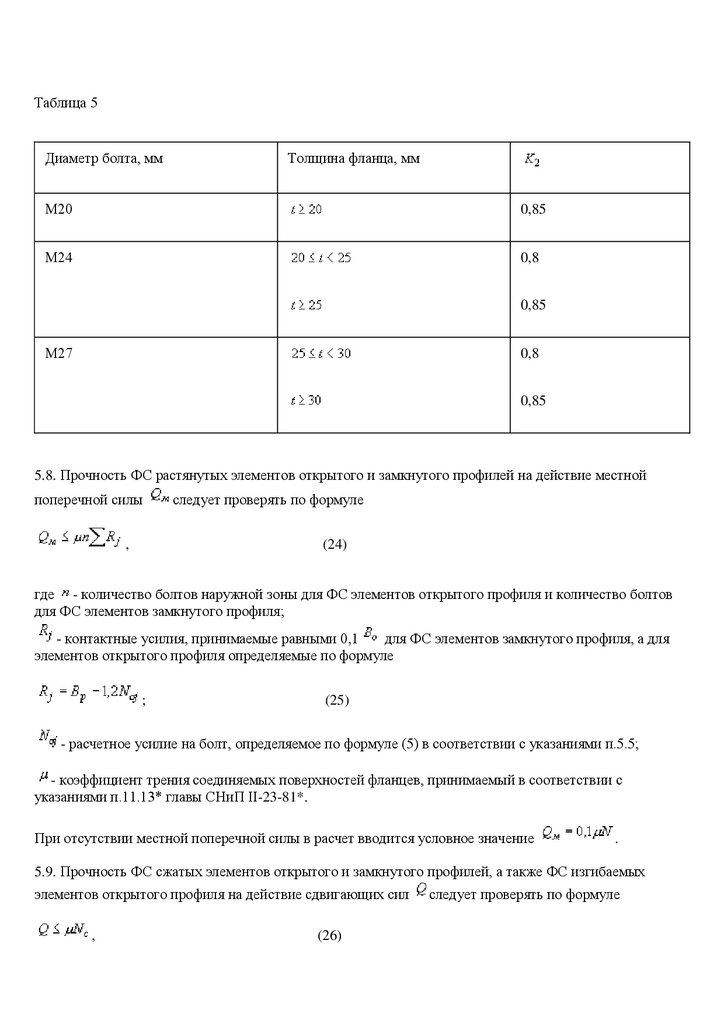

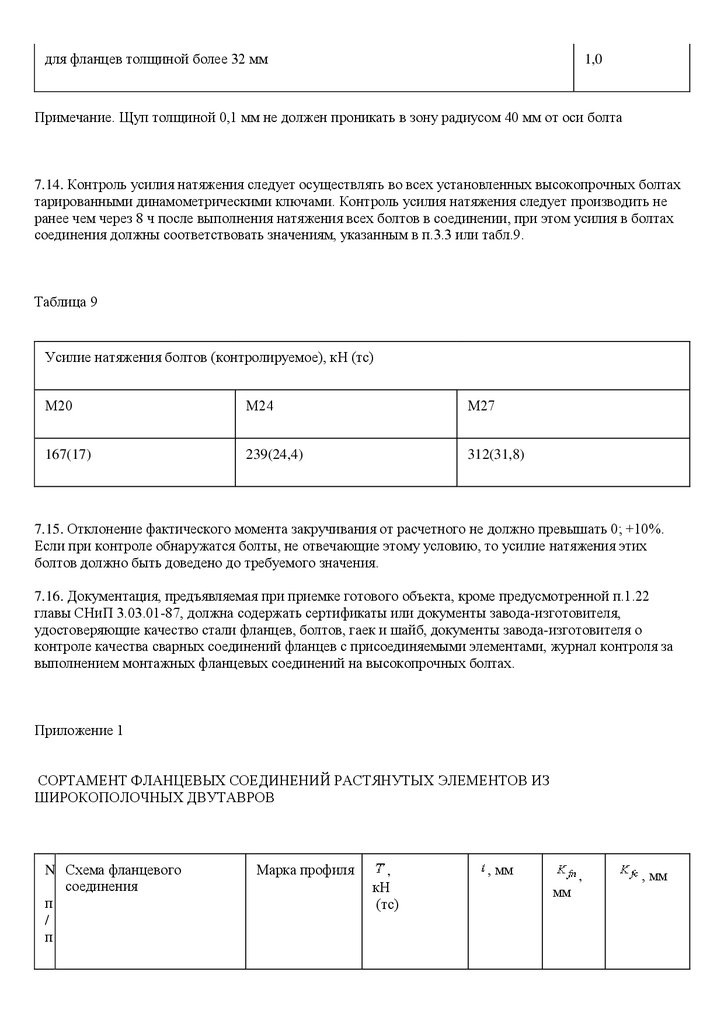

Рис. 4. Снимки двухэтажных модулей при возведении складского

строения (а) и блока перекрытия в интерьере офисного здания (б)

Как видно, повышение степени унификации несущих

конструкций, реализованное в предлагаемом модуле,

24.

сопровождается рациональным распределением конструкционногоматериала, свойственным перекрестным фермам. Достигнутый

результат расширяет область эффективного применения

перекрестных систем до самого начала их ряда, когда число ячеек в

поясных сетках минимально. Причем область рационального

использования таких систем расширяется также за счет включения

малых пролетов. Повышенная унификация и расширенная

применимость несущих элементов покрытия (перекрытия) дает

возможность снизить также трудоемкость изготовления и монтажа

конструкций, что улучшает их технико-экономические

характеристики и обеспечивает стабильность спроса на них.

Таким образом, модуль типа «Пятигорск», имея габариты в

пределах 6 х 6...12 х 12 м, занял ту нишу, которая обозначилась

после разработки легких металлоконструкций с использованием

перекрестных систем из гнутосварных профилей (ГСП) для

производственных зданий и сооружений, имеющих квадратную

сетку колонн 18 х 18 и 24 х 24 м [5, 6]. Он стал промежуточным

итогом проработок последних пяти лет и нашел применение на

десятках объектов промышленного, складского, торгового,

логистического, гаражного, жилищного назначения в Пятигорске,

Лермонтове, Учкекене, Новороссийске, Туапсе, Волковке, Шепси,

Шаумяне и т. д., а общая серийность его изготовления уже

превысила несколько сот штук. Из-за небольших габаритов такие

конструкции можно условно классифицировать как «карманные

модули» и изготавливать формирующие их перекрестные фермы

цельносварными. Необходимый и достаточный запас несущей

способности перекрестных систем из трубчатых ферм с

бесфасоночными раскосными узлами [7] был подтвержден еще раз

во время контрольных испытаний модулей покрытий с размерами в

плане 7,5 х 7,5 м, оборудованных подвесным краном

грузоподъемностью 3,2 т [8].

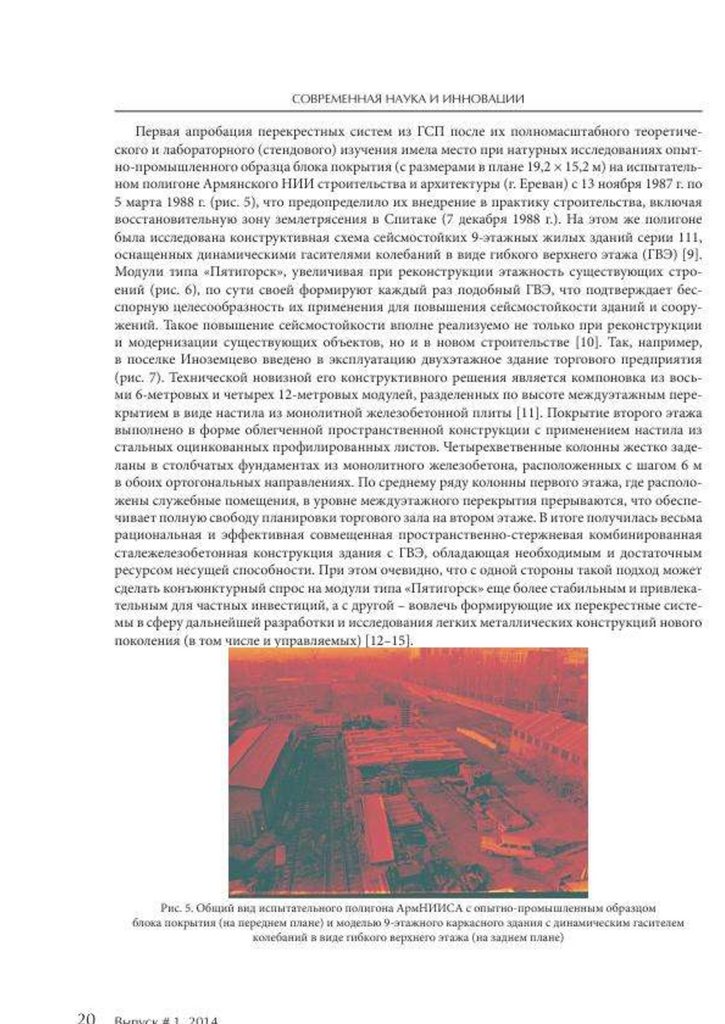

Первая апробация перекрестных систем из ГСП после их

полномасштабного теоретического и лабораторного (стендового)

изучения имела место при натурных исследованиях опытнопромышленного образца блока покрытия (с размерами в плане 19,2

25.

х 15,2 м) на испытательном полигоне Армянского НИИстроительства и архитектуры (г. Ереван) с 13 ноября 1987 г. по 5

марта 1988 г. (рис. 5), что предопределило их внедрение в практику

строительства, включая восстановительную зону землетрясения в

Спитаке (7 декабря 1988 г.). На этом же полигоне была

исследована конструктивная схема сейсмостойких 9-этажных

жилых зданий серии 111, оснащенных динамическими гасителями

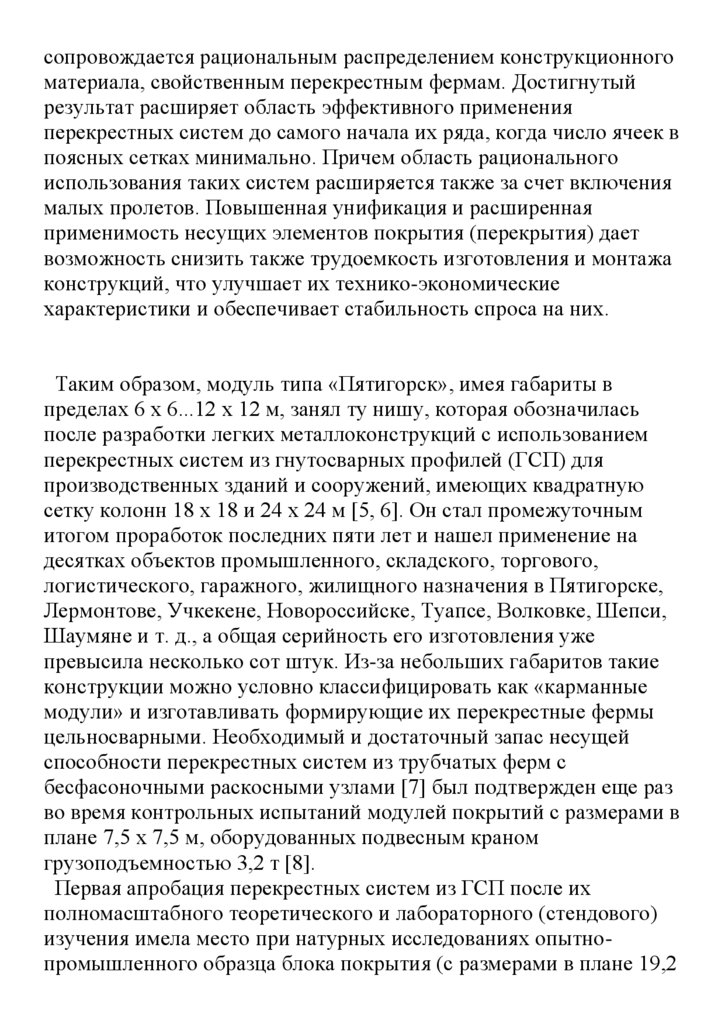

колебаний в виде гибкого верхнего этажа (ГВЭ) [9]. Модули типа

«Пятигорск», увеличивая при реконструкции этажность

существующих строений (рис. 6), по сути своей формируют

каждый раз подобный ГВЭ, что подтверждает бесспорную

целесообразность их применения для повышения сейсмостойкости

зданий и сооружений. Такое повышение сейсмостойкости вполне

реализуемо не только при реконструкции и модернизации

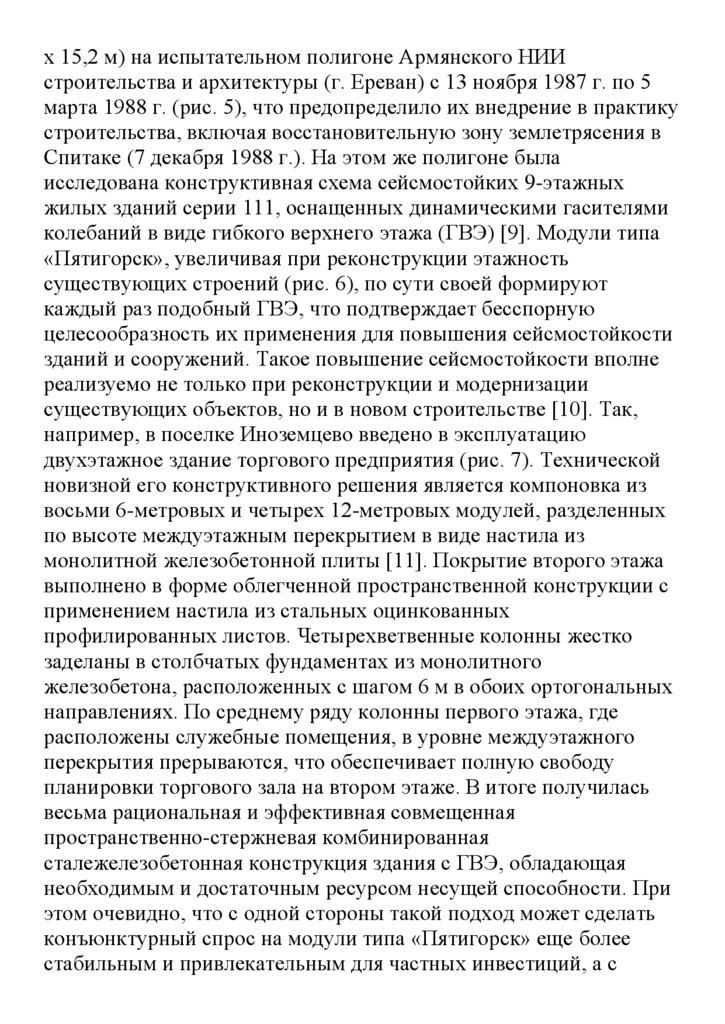

существующих объектов, но и в новом строительстве [10]. Так,

например, в поселке Иноземцево введено в эксплуатацию

двухэтажное здание торгового предприятия (рис. 7). Технической

новизной его конструктивного решения является компоновка из

восьми 6-метровых и четырех 12-метровых модулей, разделенных

по высоте междуэтажным перекрытием в виде настила из

монолитной железобетонной плиты [11]. Покрытие второго этажа

выполнено в форме облегченной пространственной конструкции с

применением настила из стальных оцинкованных

профилированных листов. Четырехветвенные колонны жестко

заделаны в столбчатых фундаментах из монолитного

железобетона, расположенных с шагом 6 м в обоих ортогональных

направлениях. По среднему ряду колонны первого этажа, где

расположены служебные помещения, в уровне междуэтажного

перекрытия прерываются, что обеспечивает полную свободу

планировки торгового зала на втором этаже. В итоге получилась

весьма рациональная и эффективная совмещенная

пространственно-стержневая комбинированная

сталежелезобетонная конструкция здания с ГВЭ, обладающая

необходимым и достаточным ресурсом несущей способности. При

этом очевидно, что с одной стороны такой подход может сделать

конъюнктурный спрос на модули типа «Пятигорск» еще более

стабильным и привлекательным для частных инвестиций, а с

26.

другой - вовлечь формирующие их перекрестные системы в сферудальнейшей разработки и исследования легких металлических

конструкций нового поколения (в том числе и управляемых) [1215].

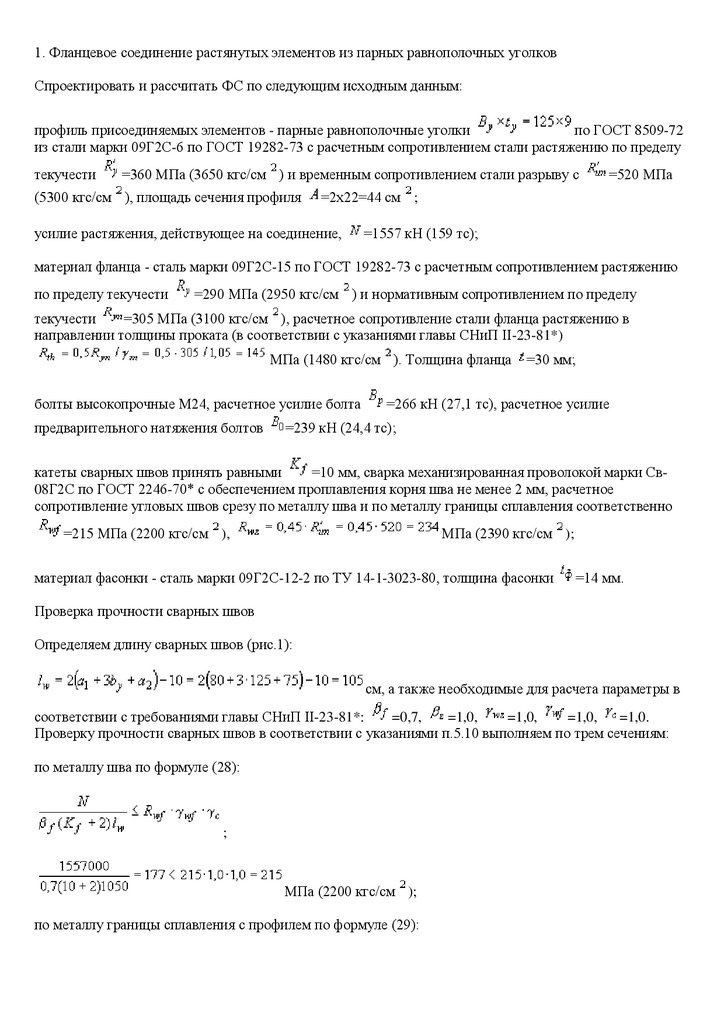

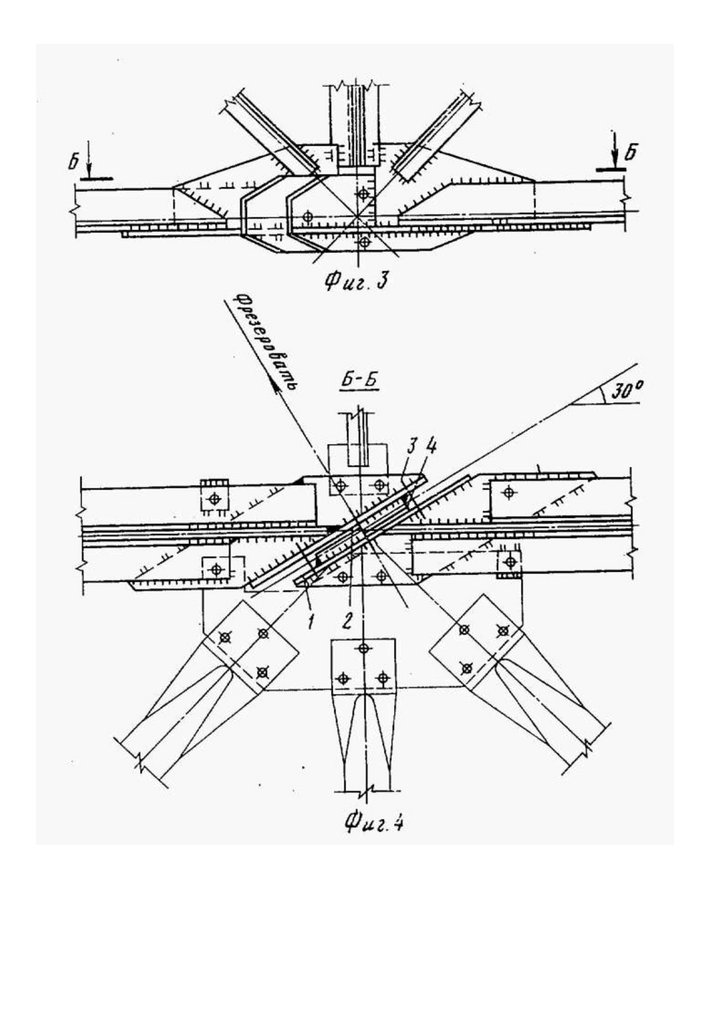

Рис. 5. Общий вид испытательного полигона АрмНИИСА с

опытно-промышленным

образцом блока покрытия (на переднем плане) и моделью 9этажного каркасного здания с динамическим гасителем колебаний

в виде гибкого верхнего этажа (на заднем плане)

а)

б)

27.

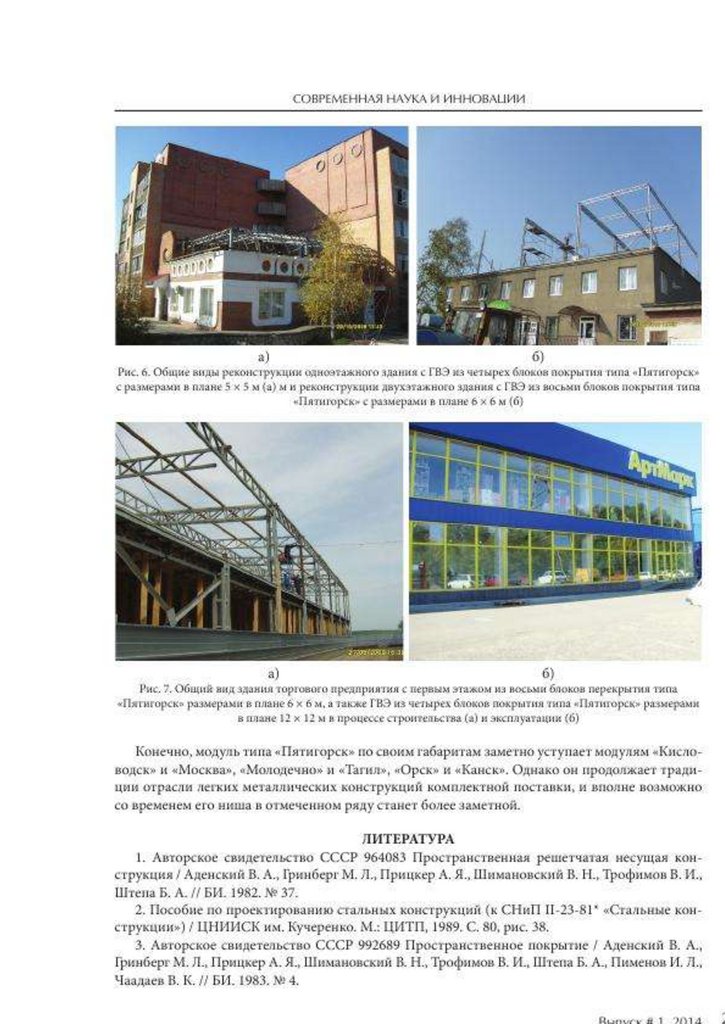

Рис. 6. Общие виды реконструкции одноэтажного здания с ГВЭ изчетырех блоков покрытия типа «Пятигорск» с размерами в плане 5

х 5 м (а) м и реконструкции двухэтажного здания с ГВЭ из восьми

блоков покрытия типа

«Пятигорск» с размерами в плане 6 х 6 м (б)

а)

б)

28.

Рис. 7. Общий вид здания торгового предприятия с первым этажомиз восьми блоков перекрытия типа «Пятигорск» размерами в плане

6 х 6 м, а также ГВЭ из четырех блоков покрытия типа

«Пятигорск» размерами в плане 12 х 12 м в процессе строительства

(а) и эксплуатации (б)

Конечно, модуль типа «Пятигорск» по своим габаритам заметно

уступает модулям «Кисловодск» и «Москва», «Молодечно» и

«Тагил», «Орск» и «Канск». Однако он продолжает традиции

отрасли легких металлических конструкций комплектной поставки,

и вполне возможно со временем его ниша в отмеченном ряду

станет более заметной.

ЛИТЕРАТУРА

1. Авторское свидетельство СССР 964083 Пространственная

решетчатая несущая конструкция / Аденский В. А., Гринберг М.

Л., Прицкер А. Я., Шимановский В. Н., Трофимов В. И., Штепа Б.

А. // БИ. 1982. № 37.

2. Пособие по проектированию стальных конструкций (к СНиП II23-81* «Стальные конструкции») / ЦНИИСК им. Кучеренко. М.:

ЦИТП, 1989. С. 80, рис. 38.

3. Авторское свидетельство СССР 992689 Пространственное

покрытие / Аденский В. А., Гринберг М. Л., Прицкер А. Я.,

Шимановский В. Н., Трофимов В. И., Штепа Б. А., Пименов И. Л.,

Чаадаев В. К. // БИ. 1983. № 4.

4. Патент РФ 117944 Модуль (блок) покрытия (перекрытия) из

перекрестных ферм типа «Пятигорск» / Марутян А. С., Кобалия Т.

Л. // БИПМ. 2012. № 19.

5. Трофимов В. И., Каминский А. М. Легкие металлические

конструкции зданий и сооружений (разработка конструкций,

исследования, расчет, изготовление, монтаж): учебное пособие. М.:

Изд-во АСВ, 2002. С. 72-75, 107-115.

6. Марутян А. С. Легкие металлоконструкции из перекрестных

систем / Пятигорский государственный технологический

университет. Пятигорск: РИА КМВ, 2009. 348 с.

7. Патент РФ 100784 Бесфасоночный раскосный узел трубчатых

ферм / Марутян А. С., Кобалия Т. Л. // БИПМ. 2010. № 36.

29.

8. Марутян А. С. Перекрестные системы из стальных ферм сбесфасоночными раскосными узлами // Строительная механика и

расчет сооружений. 2011. № 1. С. 70-75.

9. Мелкумян М. Г. Исследование эффективности одно- и

двухмассового динамического гасителя колебаний на модели

каркасного здания при вибрационных испытаниях // Инженерностроительный журнал. 2012. № 5. С. 23-29.

10. Харланов В. Л. Детерминированный анализ металлических

каркасов на динамические нагрузки высокой интенсивности:

монография / ВолгГАСУ Волгоград, 2006. С. 102-106.

11. Марутян А. С. Модули (блоки) покрытий (перекрытий) из

перекрестных ферм типа «Пятигорск» с железобетонными

настилами. - «Актуальные проблемы бетона и железобетона.

Материалы и конструкции, расчет и проектирование»: материалы

научно-практической конференции (академических чтений) в

Кисловодске 6-9 октября 2010 г. Ростов-н/Д: РГСУ, 2010. С. 119124.

12. Марутян А. С. Разработка и исследование, проектирование и

внедрение стальных ферм и их перекрестных систем типа

«Пятигорск»: монография / ПГТУ. Пятигорск, 2012. 209 с.

13. Павленко Ю. И., Першин И. М., Марутян А. С. Использование

уравнений математической физики при исследовании

динамических характеристик металлоконструкций: материалы

Международной молодежной научной конференции

«Математическая физика и ее приложения» (28-30 июня 2012 г., г.

Пятигорск). Пятигорск: СКФУ, 2012. Т. 2. С. 106-111.

14. Марутян А. С. Разработка и исследование управляемых

металлических конструкций нового поколения // Строительная

механика и расчет сооружений. 2011. № 5. С. 75-83.

15. Марутян А. С., Экба С. И. Проектирование стальных ферм

покрытий из прямоугольных, ромбических и пятиугольных

замкнутых гнутосварных профилей: учебно-справочное пособие.

Пятигорск: СКФУ, 2012. 156 с.

30.

31.

32.

33.

34.

35.

36.

37.

38.

39.

40.

41.

42.

43.

44.

45.

46.

47.

48.

49.

Фигуры полезная модель Решетчатый пространственный узел сборноразборного пешеходного моста из перекрестных ферм типаНовокисловодск

50.

51.

52.

53.

54.

55.

56.

57.

58.

59.

60.

61.

62.

63.

64.

65.

66.

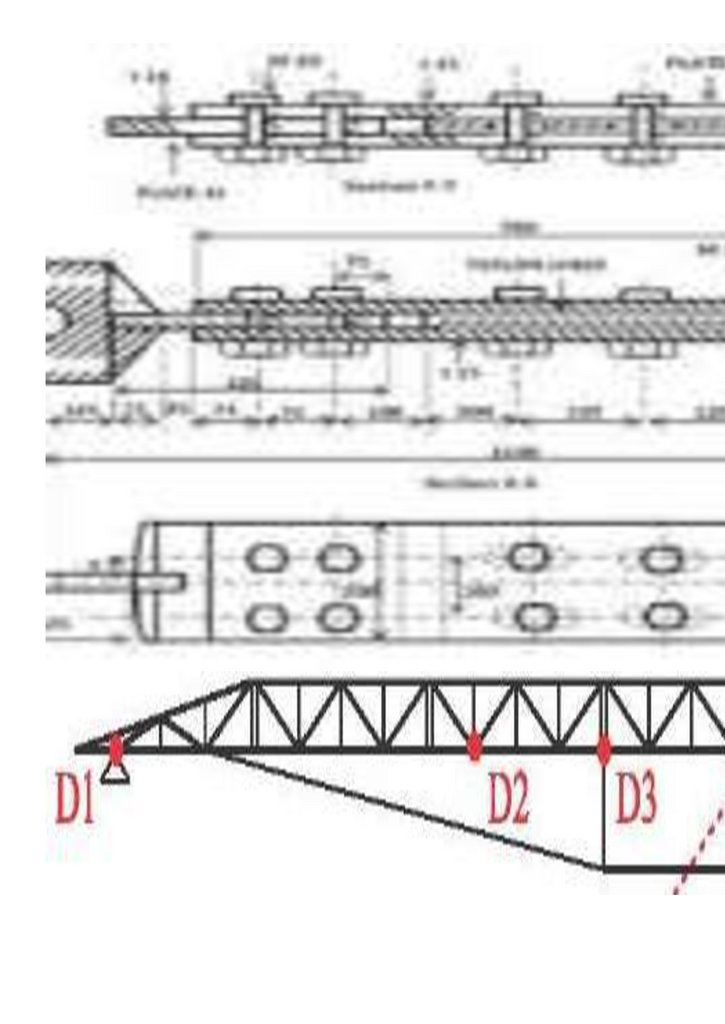

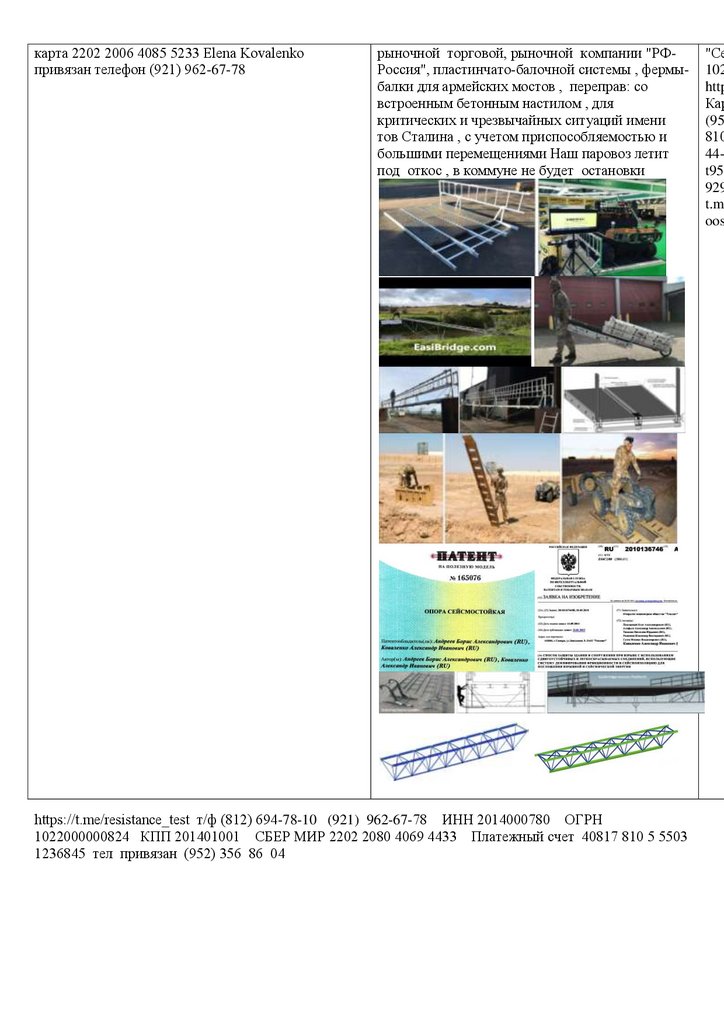

67.

Реферат Решетчатый пространственный узел сборноразборного пешеходного моста из перекрестных фермтипа Новокисловодск СПОСОБ ШПРЕНГЕЛЬНОГО

УСИЛЕНИЯ ПРОЛЕТНОГО СТРОЕНИЯ мостового

сооружения с использованием треугольных балочных

ферм для сейсмоопасных районов МПК

E 01 D

68.

22 /00 ( аналог №№ 2804485, 153753,2669595, 80471,2640855) RU 2024106532 RU 2024106154 RU 2024100839

RU 2024100839 RU 2023128333

Способ использования решетчатых пространственных

узлов сборно- разборного пешеходного моста из

перекрестных ферм типа Новокисловодск с

использованием шпренгельного усиления пролетного

строения моста А М Уздина включающий

прикрепление к верхней части конца балки

усиливающей затяжки, отличающийся тем, что в

качестве усиливающей затяжки используют пучки

прядей стального троса с по методике изобретателя

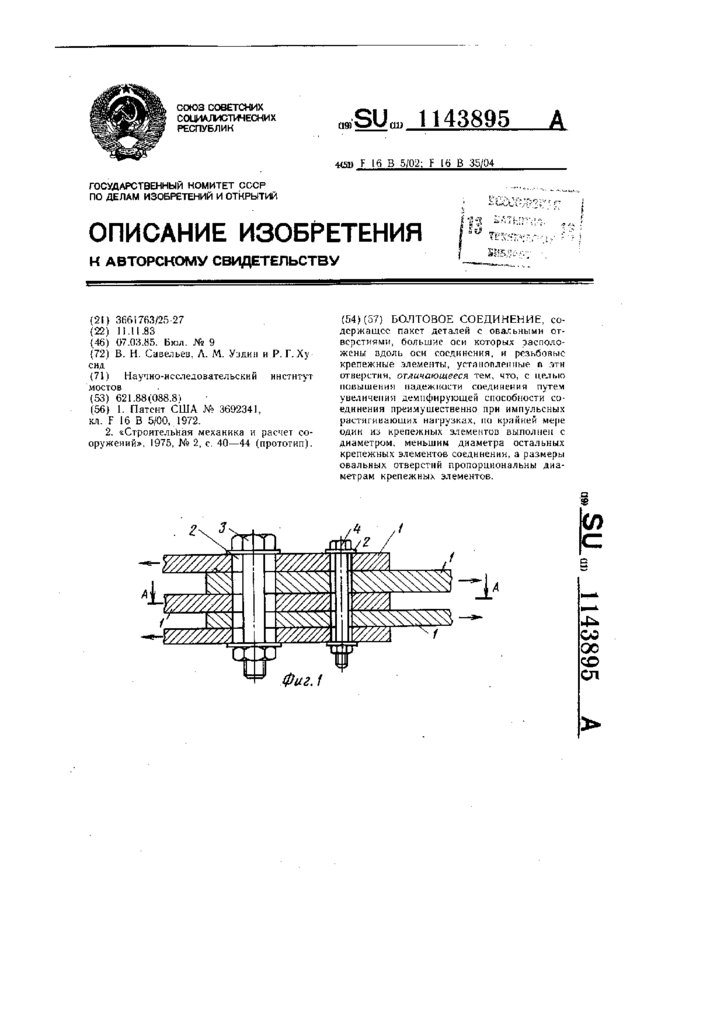

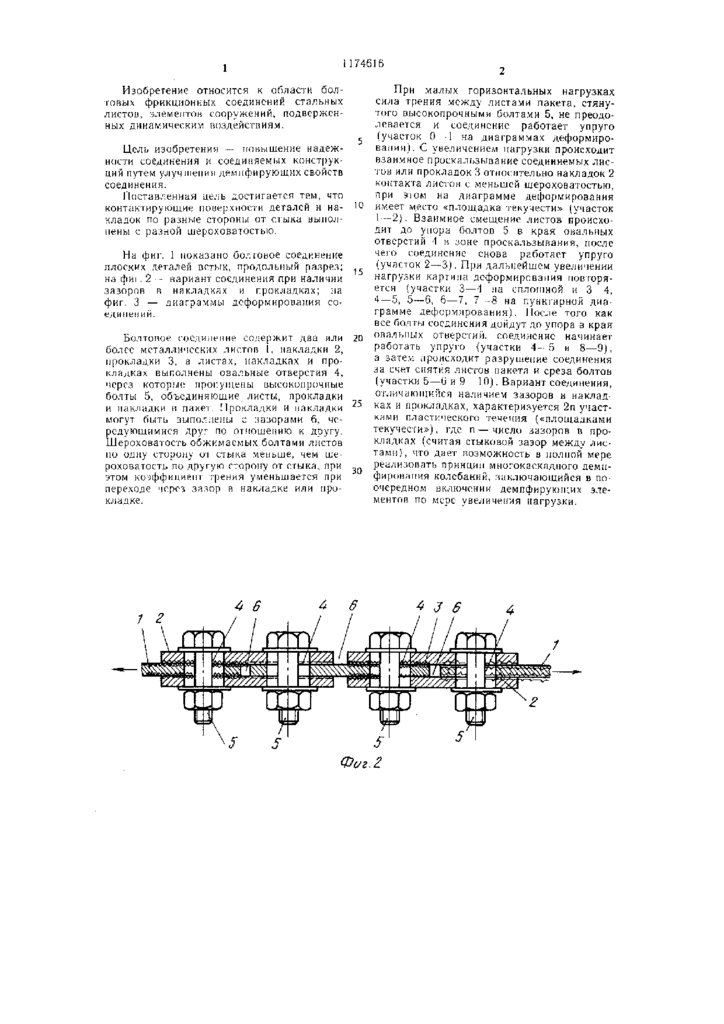

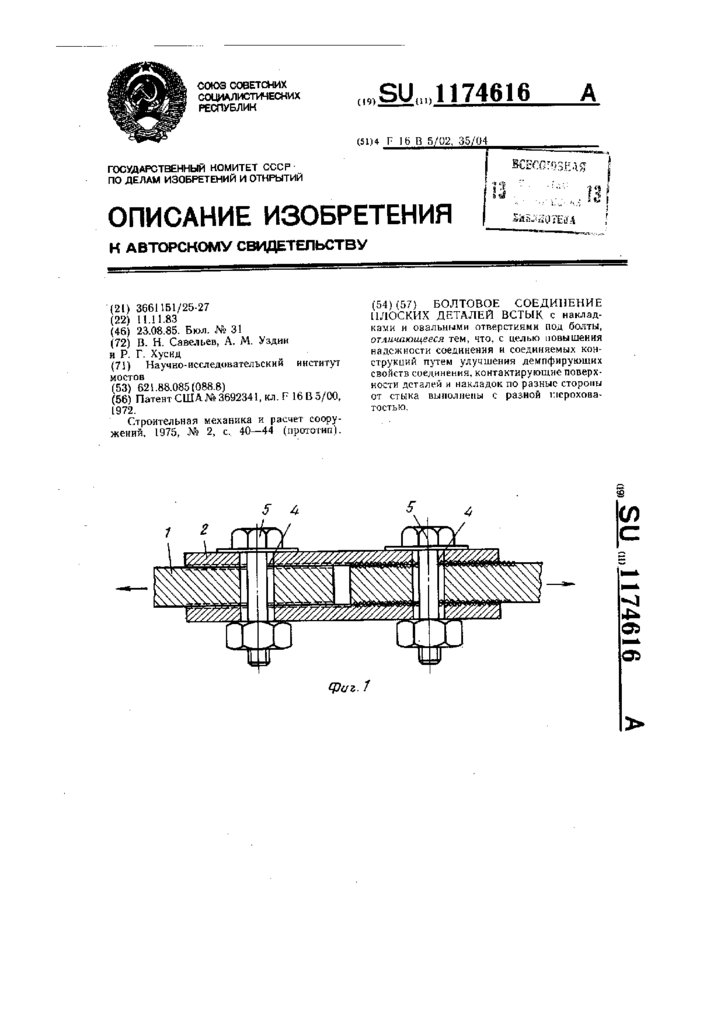

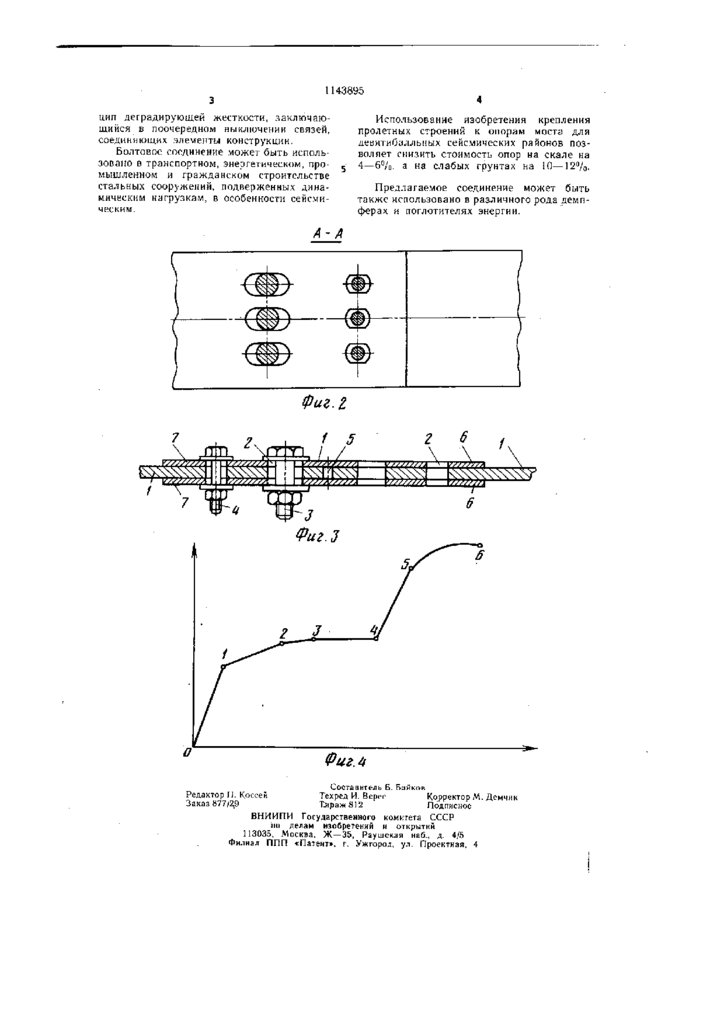

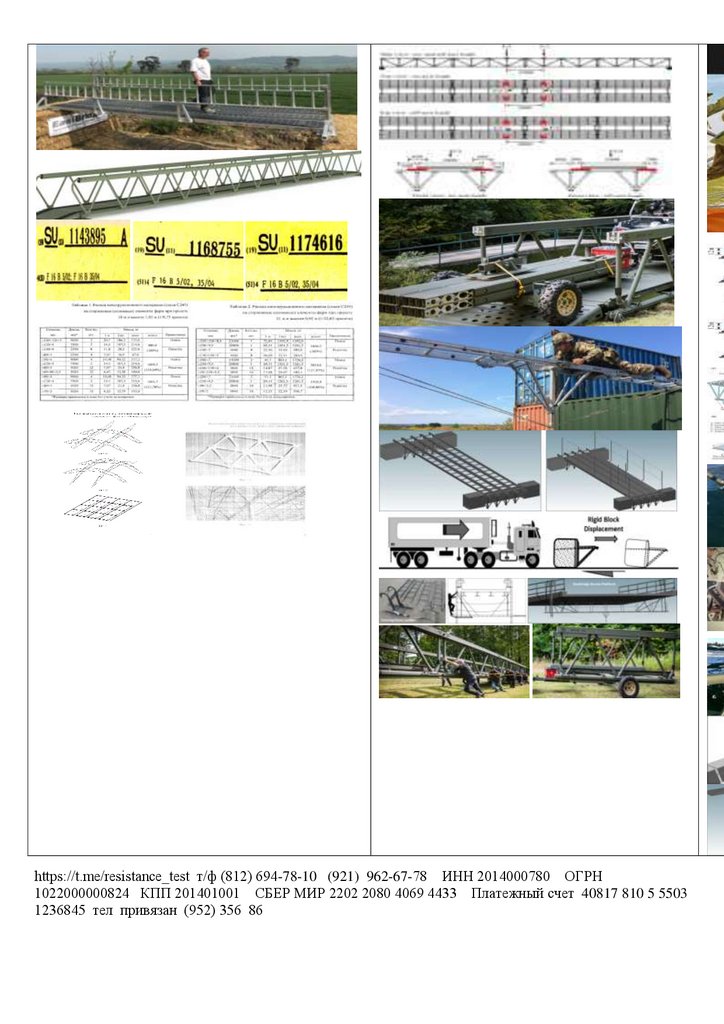

проф А.М.Уздина №№ 1143895, 1168755, 1174616 ,

инженера А.И.Коваленко №№ 165076, 2010136746 с

использованием устройство для гашения ударных и

вибрационных воздействий № 167977 автор Уздина А

М и др

Способ использования решетчатых пространственных

узлов сборно- разборного пешеходного моста из

перекрестных ферм типа Новокисловодск и усиления

основания пролетного строения мостового сооружения с

использованием устройство для гашения ударных и

вибрационных воздействий № 167977 автор Уздина А

М и др для повышения грузоподъемности пролетного

строения металлического железнодорожного мост с ездой по

низу на безбаластных плитах мостового полотна пролетами

33-110 метров , пролетных строений пролетами 33-55 метра

(ШИФР 2948357 ), с укреплением опор мостового

сооружения, конструкций основания , как надземные

автомобильные, железнодорожные мосты усиление ,

укрепление основания мост, и мостовые конструкции,

выполняются двух ярусными надвижными сдвоенными ,

двух ярусными перевернутой буквой М из решетчато –

69.

пространственных узлов покрытия (перекрытия изперекрестных ферм типа «Новокисловодск» ( патент RU

№ 153753 автор : Марутян Александр Суренович, U.S №

3.371.835, RU 49859 «Покрытие из трехгранных ферм»,

RU 2627794 «Покрытие из трехгранных ферм» автор:

Мелехин Евгений Анатольевич ) изготовленных из гнутых

профилей для пролета моста 9 и 18 метров из двух

ярусных трехгранных комбинированных структур RU

8471 «Комбинированные пространственное структурное

покртыие « г Брест , ( Бретский государственный

технический университет» ) выполненных по типовой

документации , серия 1.460.3-14 , для пролетов

железнодорожного моста 18, 24 и 30 метров ( чертежи КМ

, ГПИ «Ленпроектстальконсрукция» )

Способ использования решетчатых пространственных

узлов сборно- разборного пешеходного моста из

перекрестных ферм типа Новокисловодск с

использованием ШПРЕНГЕЛЬНОго УСИЛЕНИя

ПРОЛЕТНОГО СТРОЕНИЯ мостового сооружения с

использованием демпфирующего амортизатора

состоящего из утилизированной автомобильной

автопокрышки ГОСТ 53-15-86 обвязанных

проволокой диаметром 3 др1 в два ряда окатанной

высокопрочной пропитанной маслом сухой гальки

диаметром 20-60 мм ГОСТ 10260-82, ( изобретение №

1395500, второй вариант для гашения ударных нагрузок и

вибрационного воздействия для шпренгельногоь

усиления пролетного строения металлических

железнодорожных мотов с ездой по понизу на

безбалатсных плитах мостового полотна пролетом 33 -110

метров ШИФП 2948358) , которые могут

взаимодействовать с фермами типа «Новокисловодск» на

болтовых соединениях с овальными отверстиями с

70.

использованием болтовых соединений с гильзовойвтулкой из обожженной медной или тросовой с двумя

обмотками , для демпфирования болтового фрикционноподвижного соединения с овальными отверстиями по

изобретениям проф дтн А.М.Уздина №№ 1143895,

1168755, 1174616, инж А.И.Коваленко №№ 2010136746

154506, 165076, 1760020, 1038457, 1011847, 998300.

1395500, 1728414.

.

Само пролетное строения моста изготовлено по

изобретению № 80417 и собрано по изобретению №

153753 как комбинированное металлические фермы с

опорами, как вариант второй из демпфирующих

амортизаторов АМ-2 из утилизированных автопокрышек

заполненных на 90 процентов окатанной галькой

Собрано , как по типу решетчатого

пространственного узлов , покрытия (перекрытия) из

перекрестных ферм, включающий трубчатые

прямолинейные элементы поясов и трубчатые

зигзагообразные элементы раскосных решеток длиной

на весь пролет со сплющенными плоскими концами и

участками, отличающийся тем, что соединения поясов и

раскосов металлической фермы с большими

перемещениями, взаимные пересечения выполнены

одинаково при помощи центрально расположенного

болтового крепления и одиночной прижимной шайбы,

причем для покрытия двухскатной формы в ее

коньковой зоне сплющенные плоские участки элемента

верхнего пояса одного из пересекающихся направлений

имеют двойные симметричные гибы, а сплющенные

плоские участки элемента нижнего пояса того же

направления - одиночные несимметричные гибы ( №

153753 )

71.

Способ усиления пролетного строения мостовогосооружения с изменением поперечного сечения,

включающий усиление главных балок путем установки и

натяжения канатов шпренгельного типа , которые

располагают в нижнем поясе главных металлических

балок моста; отличающийся тем, что создают коробчатое

сечение путем дополнительной установки нижнего блока

и закрепления его в нижней части двух соединенных

между собой Т-образных балок способом омоноличивания

бетоном с объединением арматуры стыкуемых элементов,

затем усиливают пролетное строение мостового

сооружения, где сначала внутри опорных элементов двух

соединенных между собой Т-образных балок в нижней их

части устанавливают канаты в несколько рядов, после

этого дополнительно устанавливают канаты над верхним

поясом двух соединенных между собой Т-образных балок

в местах надопорной зоны пролетного строения, далее

дополнительно устанавливают канаты над нижним блоком

внутри коробчатого сечения в местах межопорной зоны

пролетного строения, после чего канаты над верхним

поясом, в нижней части опорных элементов двух

соединенных между собой Т-образных балок и над

нижним блоком внутри коробчатого сечения натягивают,

далее канаты анкеруют и бетонируют.

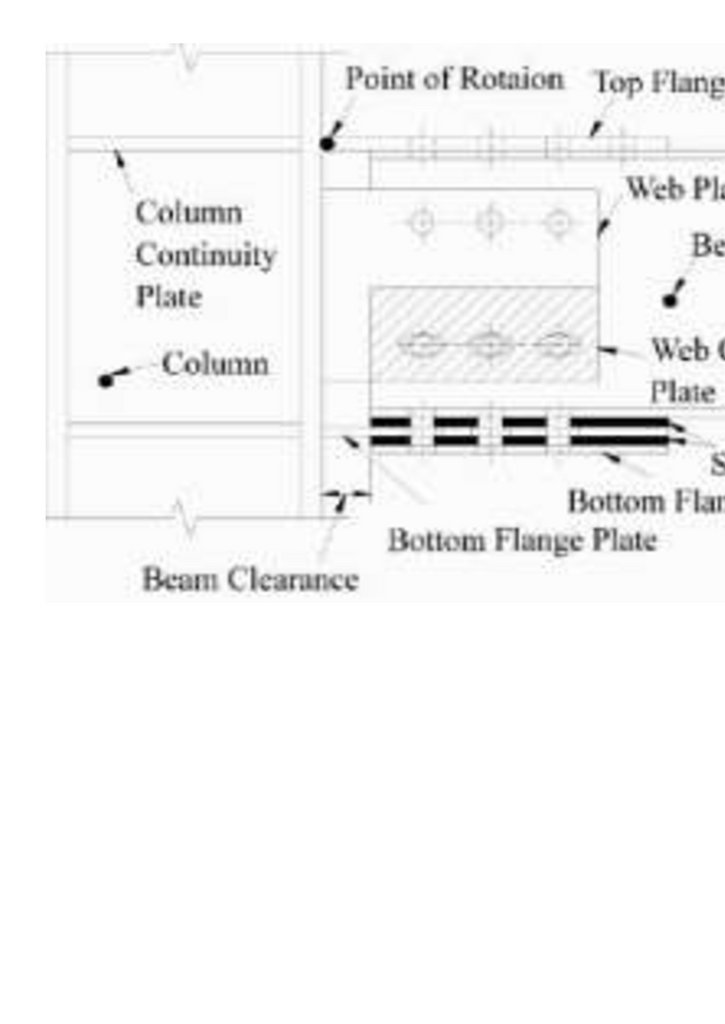

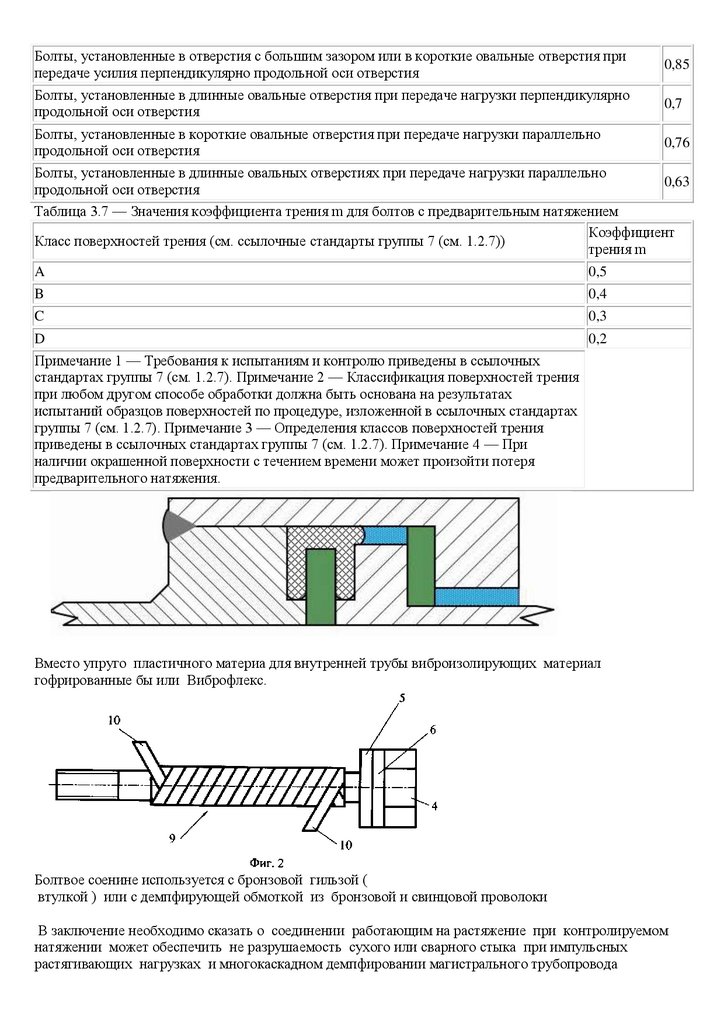

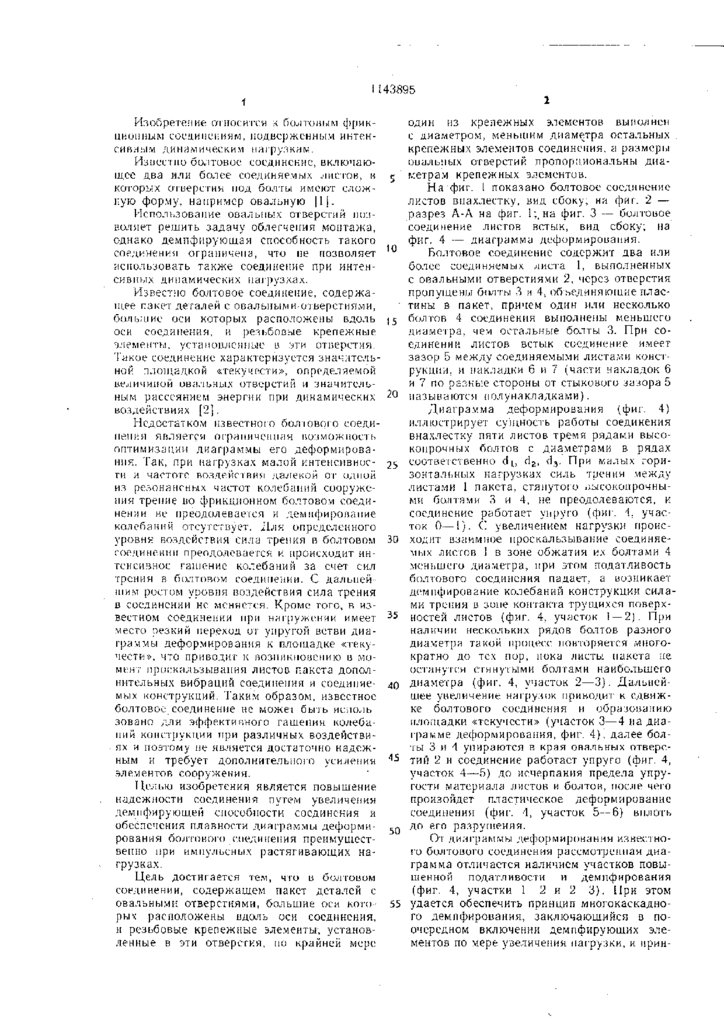

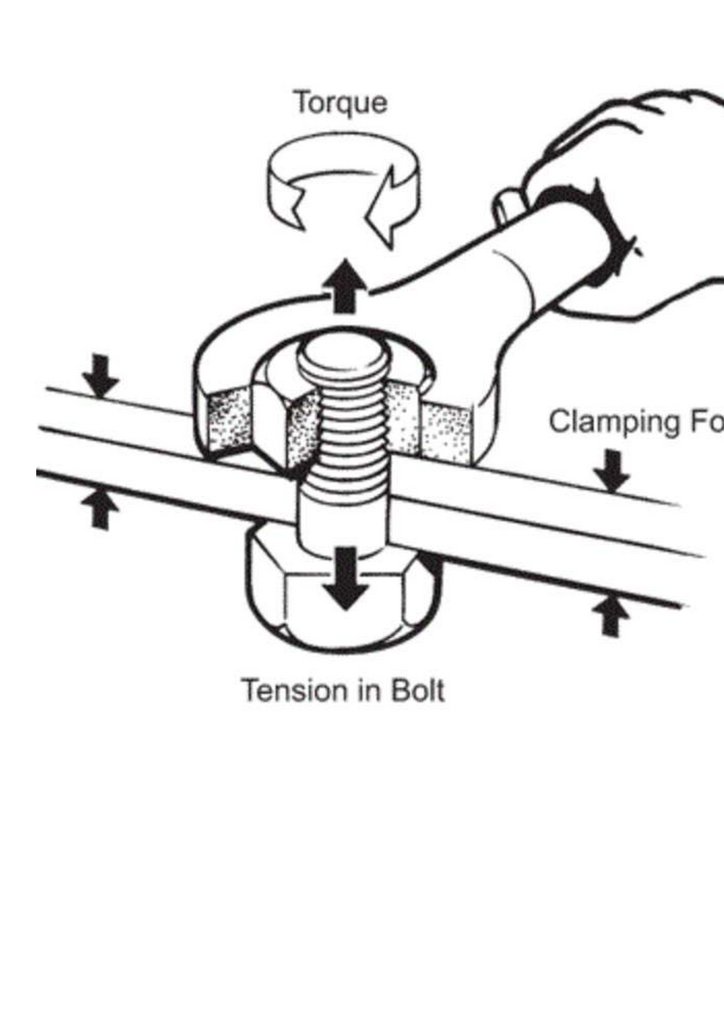

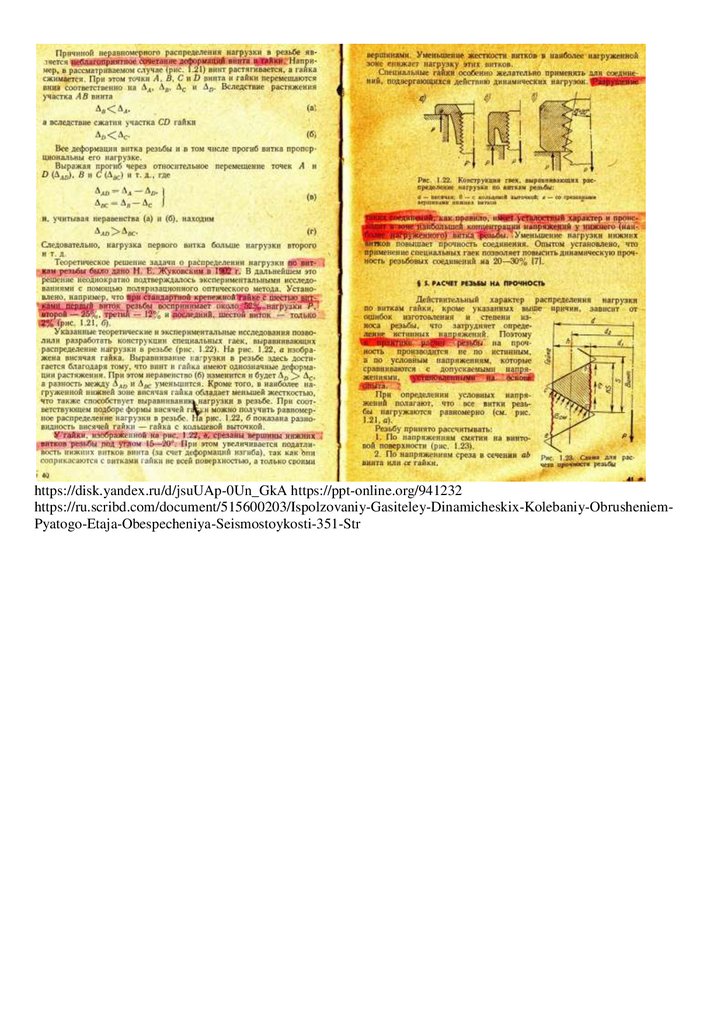

При демпфировании поисходит проскальзывание в

ботовых соединениях , шпренгельного усиления,

содержащая корпус и сопряженный с ним подвижный

узел, закрепленный запорным элементом, отличающаяся

тем, что в корпусе выполнено центральное вертикальное

отверстие, сопряженное с цилиндрической

поверхностью штока, при этом шток зафиксирован

72.

запорным элементом, выполненным в видекалиброванного болта, проходящего через поперечные

отверстия корпуса и через вертикальный паз,

выполненный в теле штока и закрепленный гайкой с

заданным усилием, кроме того в корпусе, параллельно

центральной оси, выполнено два открытых паза, длина

которых, от торца корпуса, больше расстояния до

нижней точки паза штока, на основе изобретения №

2010136746 автор Коваленко А И "СПОСОБ ЗАЩИТЫ

ЗДАНИЯ И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С

ИСПОЛЬЗОВАНИЕМ СДВИГОУСТОЙЧИВЫХ И

ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ,

ИСПОЛЬЗУЮЩИЕ СИСТЕМУ ДЕМПФИРОВАНИЯ

ФРИКЦИОННОСТИ И СЕЙСМОИЗОЛЯЦИЮ ДЛЯ

ПОГЛОЩЕНИЯ ВЗРЫВНОЙ И СЕЙСМИЧЕСКОЙ

ЭНЕРГИИ", согласно изобретения № 2010136746 , в

котором установлено, что , способ защиты здания от

разрушений при взрыве или землетрясении, включающий

выполнение фрикционных соединениях при избыточных

нагрузок на мост при землетрясении, при этом

обеспечивают плотную, в момент взрыва или

землетрясения под действием взрывного давления

обеспечивают изгибающий момент полости/полостей и

осуществляют, соскальзывают с болтового соединения за

счет ослабленной подпиленной гайки создавая

проскальзывание .в болтовых соединениях

.

Демпфирования,

фрикционность

и

поглощения

сейсмической энергии может определить величину

горизонтального и вертикального перемещения фермы

моста

и определить ее несущую способность при

землетрясении или взрыве прямо на строительной

площадке, пригрузив и создавая расчетное перемещение

73.

по вертикали лебедкой с испытанием на сдвиг иперемещение до землетрясения и аварийного взрыва

прямо при монтаже мостового сооружения.

Расчет опасных перемещений, мостового сооружения,

определяются, проверяются и затем испытываются на

программном комплексе ВК SCAD 7/31 r5, ABAQUS 6.9,

MONOMAX 4.2, ANSYS, PLAKSIS, STARK ES 2006,

SoliddWorks 2008, Ing+2006, FondationPL 3d, SivilFem 10,

STAAD.Pro, а затем на испытательном при объектном

строительном полигоне прямо на строительной площадке

испытываются фрагменты и узлы, и проверяются

экспериментальным

путем

допустимые

расчетные

перемещения млотового сооружения , стальной фермы

(мостового металлического железнодорожного пролетного

строения, фрагмента фермы) на возможные при аварийном

взрыве и при землетрясении более 9 баллов перемещение

по методике разработанной испытательным центром ОО

«Сейсмофонд» - «Защита и безопасность городов» СПб

ГАСУ Более

подробно смотри Японский патент

US3571835A

https://patents.google.com/patent/US3571835A/en

Способ шпренгельного усиления пролетного строения

моста А М Уздина , включающий прикрепление к

верхней части конца балки усиливающей затяжки,

отличающийся тем, что в качестве усиливающей затяжки

используют пучки стальных прядей с по методике

изобретателя проф А.М.Уздина №№ 1143895, 1168755,

1174616 , инженера А.И.Коваленко №№ 165076,

2010136746 )

Способ усиления основания пролетного строения мостового

сооружения с использованием изготовленных из гнутых

профилей для пролета моста , может использовать

74.

трехгранные комбинированные структуры RU 8471«Комбинированные пространственное структурное

покртыие « г Брест , ( Бретский государственный

технический университет» ) выполненных по типовой

документации , серия 1.460.3-14 , для пролетов

железнодорожного моста 18, 24 и 30 метров ( чертежи КМ

, ГПИ «Ленпроектстальконсрукция» ), на болтовых

соединениях с обожженной медной или тросовой с

двумя обмотками демпфирования болтового

фрикционно-подвижного соединения по изобретениям

проф дтн А.М.Уздина №№ 1143895, 1168755, 1174616,

инж А.И.Коваленко №№ 2010136746 154506, 165076,

1760020, 1038457, 1011847, 998300. 1395500, 1728414.

. «Способ усиления основания пролетного строения

мостового сооружения с использованием подвижных

треугольных балочных ферм» США

https://t.me/resistance_test

Аналог США с таким же названием Способ усиления

основания пролетного строения мостового сооружения с

использованием подвижных треугольных балочных ферм

патент США 6.8.92.410 B 2

75.

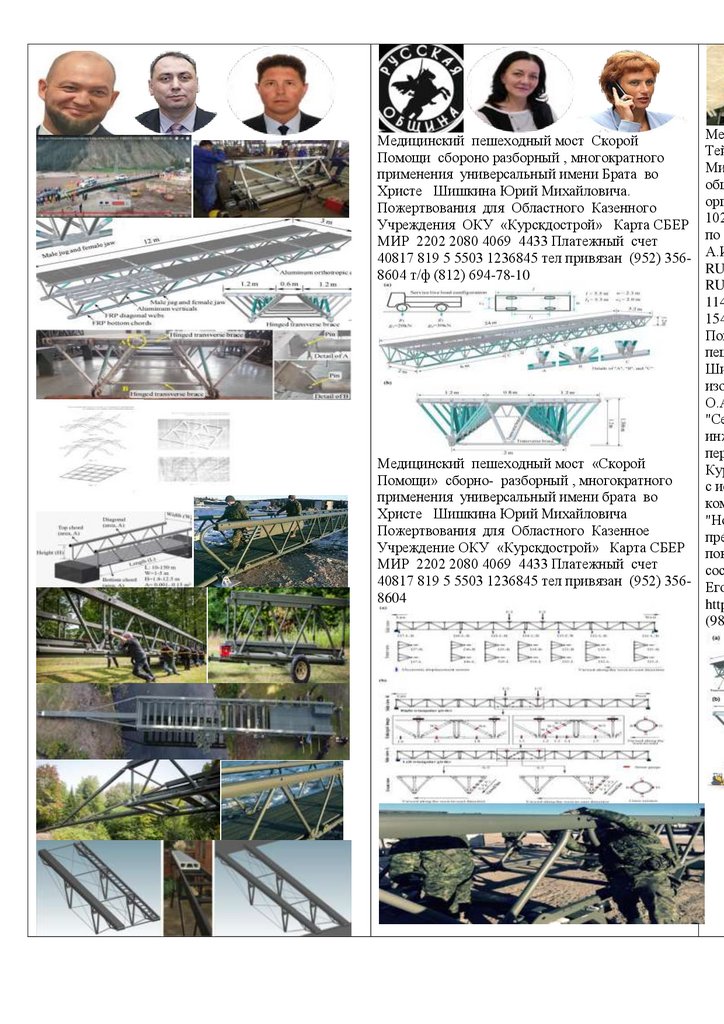

Описание Решетчатый пространственный узелсборно-разборного пешеходного моста из

перекрестных ферм типа "Новокисловодск"

МПК 01 12 /00

Предлагаемое техническое решение относится к

области мостостроения, мостовых сооружений и

может быть использовано в решетчатых

пространственных конструкциях при возведении

пешеходного (штурмового) сборно-разборного

моста, мостовых сооружений многократного

использования для мостовых сооружений.

Известно решение пространственного каркаса из

трубчатых стержней со сплющенными концами в

виде плоских наконечников. Сборку такого

каркаса, мостового сооружения осуществляют

путем последовательной нахлестки наконечников

стержней друг на друга и соответствующего

соединения их болтами. Последовательность

нахлестки заключается в том, что каждый

наконечник одним своим краем заведен под

предыдущий наконечник, а другим краем оперт на

последующий наконечник [Хисамов Р.И. Узловое

соединение стержней каркаса. - Авторское

свидетельство №594269, 25.02.1978, бюл. №7].

Описанное решение отличается многодельностью

из-за большого числа болтов: как минимум, по

четыре болта на один стержень. В нем можно

использовать только стержневые элементы,

прерываемые в узлах соединения, а также

76.

необходимо соблюдать повышенную точностьизготовления и монтажа.

Еще одно известное решение представляет собой

решетчатую пространственную конструкцию из

трубчатых стержней, образованную параллельными

сетками с пересекающимися непрерывными

поясами, соединенными между собой в узлах

раскосами. В местах пересечения пояса сплющены

с выделением плоских участков, состыкованных

друг с другом и с гнутыми фасонками при помощи

центрально расположенных болтов и прижимных

шайб. Концы раскосов также сплющены в виде

плоских наконечников и посредством болтов

соединены с фасонками [Нечаев И.А.,

Шумицкий О.И. Решетчатая пространственная

конструкция. - Авторское свидетельство №473785,

14.06.1976, бюл. №22]. Использование в

соединительных узлах гнутых фасонок приводит к

повышенному расходу конструкционного

материала, а сложная форма и двойные гибы

увеличивают их трудозатраты. Как и в предыдущем

случае, для раскосов можно применять только

стержневые элементы, прерываемые в узлах. При

этом для болтовых соединений раскосов с

фасонками необходимо соблюдать повышенную

точность изготовления и монтажа.

Наиболее близким техническим решением

(принятым за прототип) к предлагаемому является

пространственная ферма (конструкция) из

трубчатых стержней, образованная поясными

77.

сетками, параллельными друг другу исоединенными между собой в узлах раскосами. В

местах пересечения стержневые элементы поясов и

раскосов одного направления прерываются, а

другого - остаются непрерывными. Стержневые

элементы выполнены со сплющенными концами в

виде плоских наконечников. Кроме того, в местах,

делящих по длине их пополам, они сплющены с

выделением плоских участков. При помощи

одиночных гибов плоских наконечников и двойных

гибов средних участков стержневым элементам

раскосов придают V-образную форму. В

соединительных узлах, совпадающих с местами

пересечения, прерываемые стержневые элементы

одного направления заводят друг на друга

внахлестку и стыкуют с непрерывными

стержневыми элементами другого направления при

помощи центрально расположенных болтов и

сдвоенных пар прижимных шайб [Space truss. - EP

1496166 А1, 12.01.2005, bulletin 2005/02].

Недостаток прототипа заключается в том, что

сдвоенные пары прижимных шайб увеличивают

трудозатраты изготовления и расход

конструкционного материала, а их суммарная

толщина является причиной заметных

расцентровок в соединительных узлах. Узловые

расцентровки могут привести к эксцентриситетам,

превышающим одну четвертую высоты поясного

элемента. В таких случаях необходимо учитывать

дополнительные

78.

напряжения от моментов, что сопровождаетсяповышением материалоемкости несущих

конструкций.

Кроме того, во всех приведенных решениях

трубчатые стержни со сплющенными плоскими

концами и участками при взаимном пересечении

образуют такие же плоские поясные сетки, что

сужает компоновочные возможности несущих

конструкций и снижает их универсальность.

Техническим результатом предлагаемого решения

является уменьшение трудозатрат изготовления и

расхода конструкционного материала, а также

расширение компоновочных возможностей

несущих конструкций и повышение их

универсальности.

Указанный технический результат достигается

тем, что в решетчатом пространственном узле

сборно-разборного мостового сооружения (моста)

из перекрестных ферм, включающем трубчатые

прямолинейные элементы поясов и трубчатые

зигзагообразные элементы раскосных решеток

длиной на весь пролет мстового сооружения

пешеходного моста, со сплющенными плоскими

концами и участками, соединения поясов и

раскосов, а так же их взаимные пересечения

выполнены одинаково при помощи центрально

расположенного болтового крепления и одиночной

прижимной шайбы. Для покрытия двухскатной

формы в ее коньковой зоне сплющенные плоские

участки элемента верхнего пояса одного из

79.

пересекающихся направлений имеют двойныесимметричные гибы, а сплющенные плоские

участки элемента нижнего пояса того же

направления - одиночные несимметричные гибы.

Предлагаемое техническое решение достаточно

универсально. Оно позволяет применять элементы

полной заводской готовности из квадратных

(ромбических) или круглых (овальных) труб с

болтовыми соединениями на монтаже. При этом

узлы соединений поясов и раскосов, а также их

взаимных пересечений отличаются только

количеством соединяемых элементов. В обоих

случаях одиночные прижимные шайбы оказывают

силовое сопротивление изгибу со стороны

растянутых раскосов. Узловые расцентровки,

обусловленные суммарной толщиной одиночных

прижимных

шайб и сплющенных элементов трубчатых

стержней, приводят к эксцентриситетам, явно не

превышающим одну четвертую высоты поясного

элемента.

Универсальность предлагаемого технического

решения обеспечивает его применение в

беспрогонных покрытиях. Для этого в качестве

верхних поясов перекрестных конструкций одного

из направлений вполне достаточно воспользоваться

трубчатыми стержнями квадратного или

прямоугольного сечения без сплющивания. При

этом возможны модификации беспрогонных

покрытий, когда прогонно-поясные элементы

80.

чередуются с дополнительными прогонами,делящими ячейки перекрестной системы в уровне

верхних поясов пополам. В качестве примера таких

модификаций можно привести двухскатное

покрытие, где для формирования конька

сплющенные плоские участки верхних поясов

одного из направлений имеют двойные

симметричные гибы. При этом в соответствующих

сплющенных плоских участках нижних поясов

вполне достаточно иметь одиночные гибы. Здесь

прижимные шайбы со стороны растянутых

раскосов необходимо дополнить такими же

шайбами со стороны отогнутых панелей нижних

(растянутых) поясов.

С не меньшей эффективностью предлагаемое

техническое решение можно реализовать и в

других пространственных модификациях

(диагонально-перекрестных, цилиндрических,

сферических, структурных).

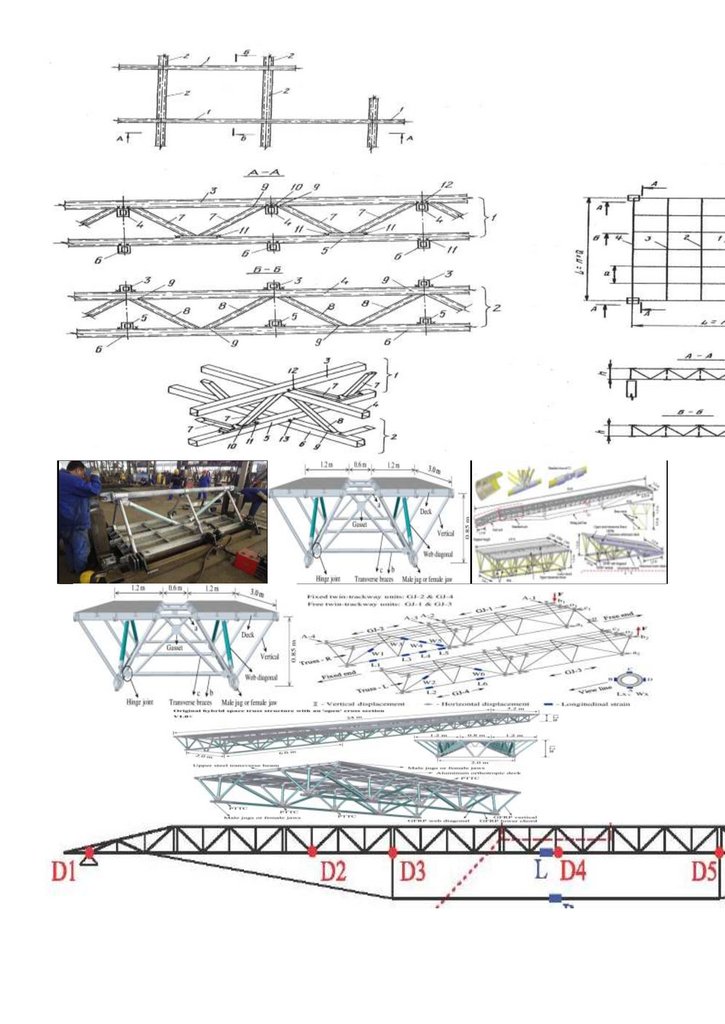

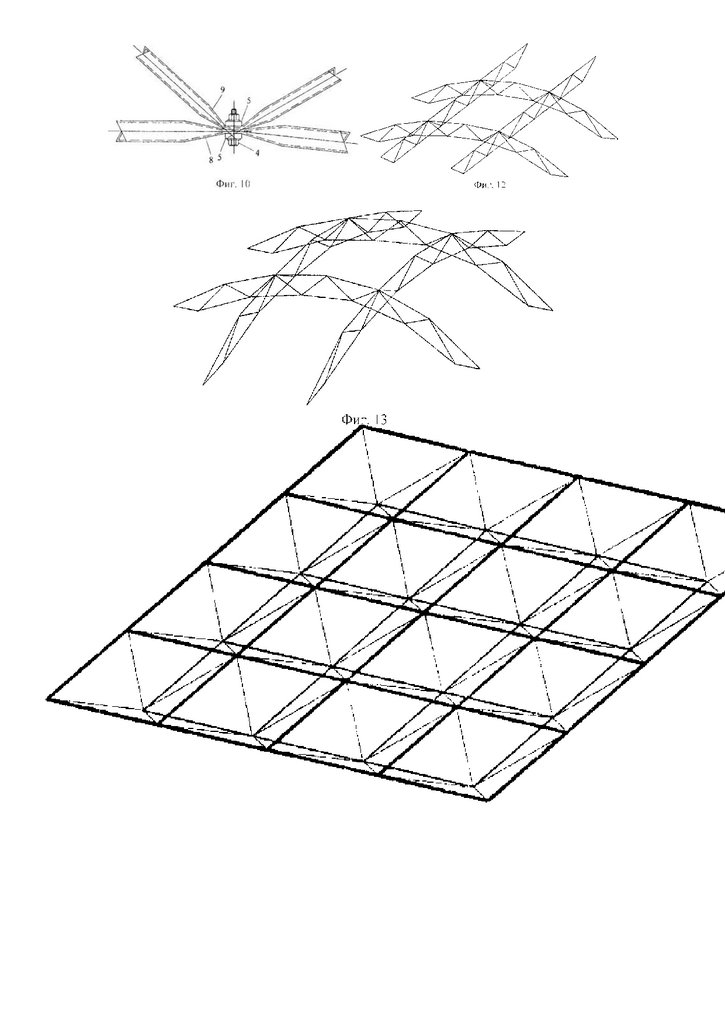

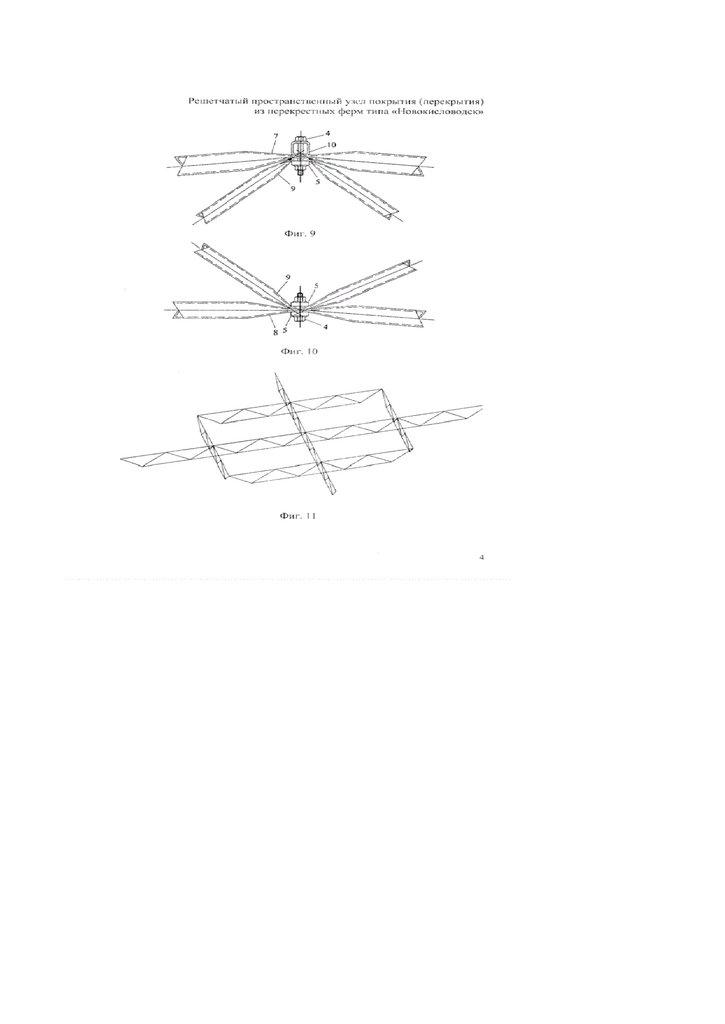

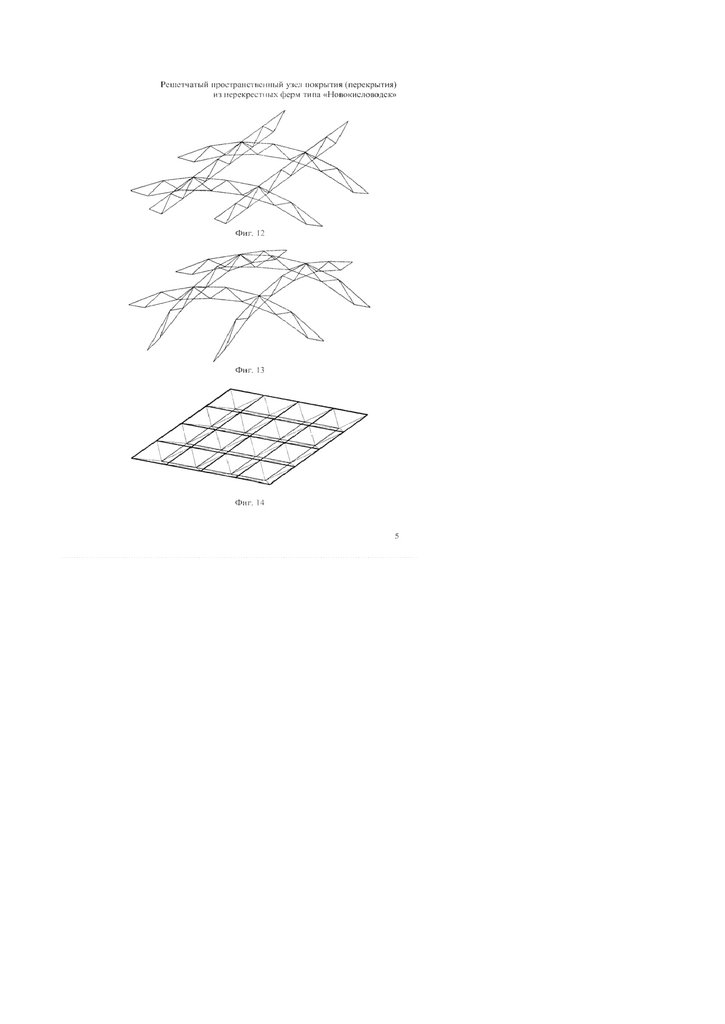

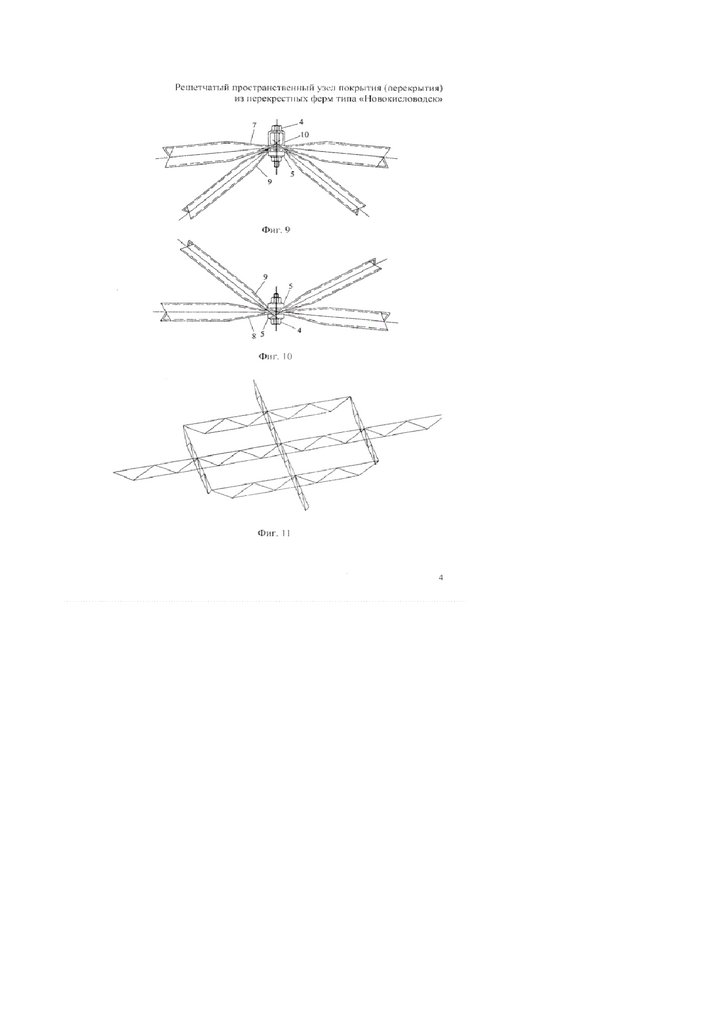

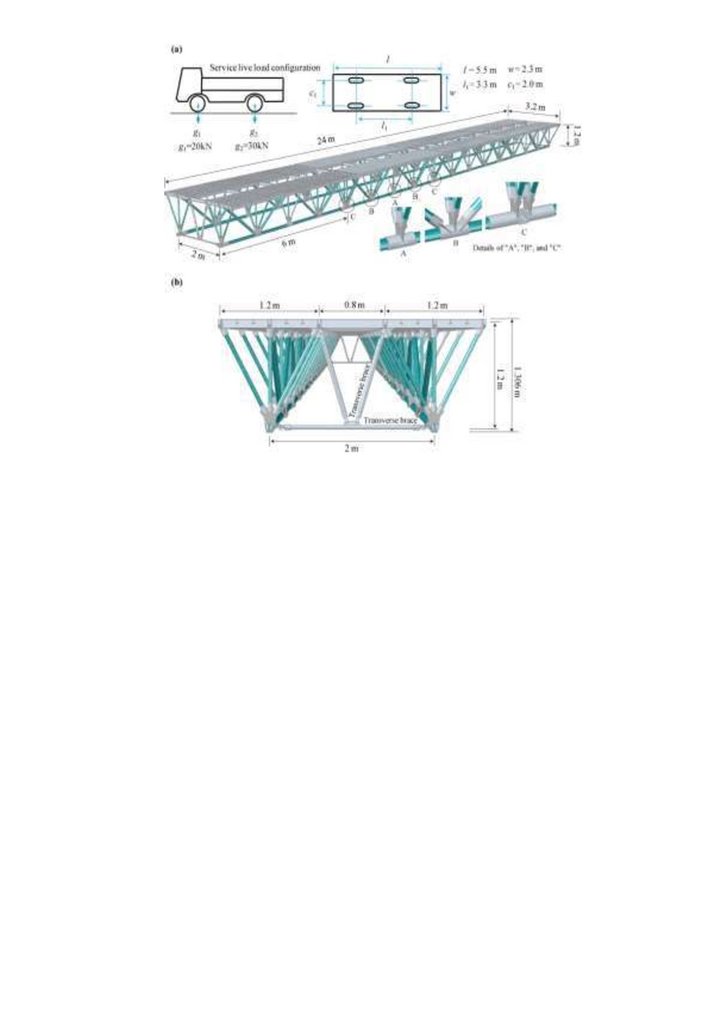

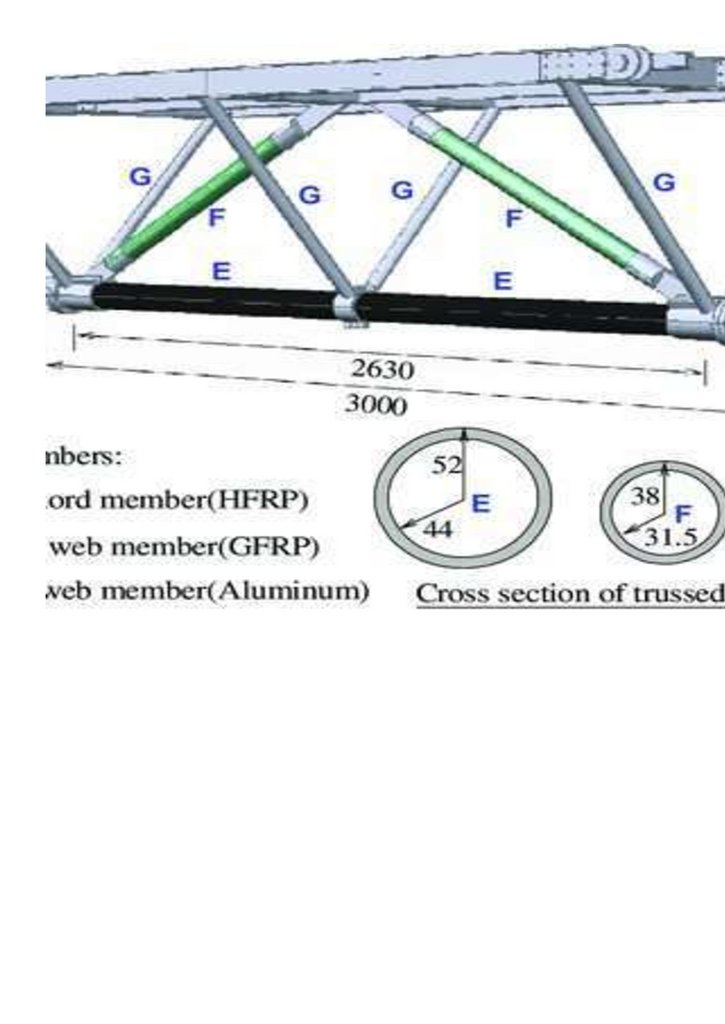

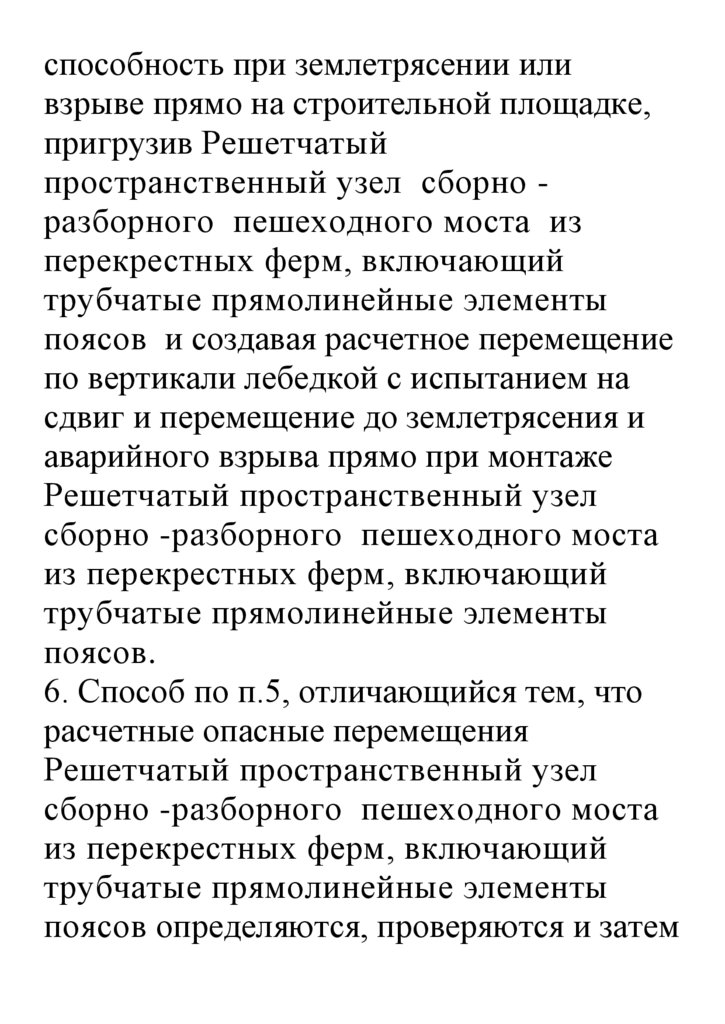

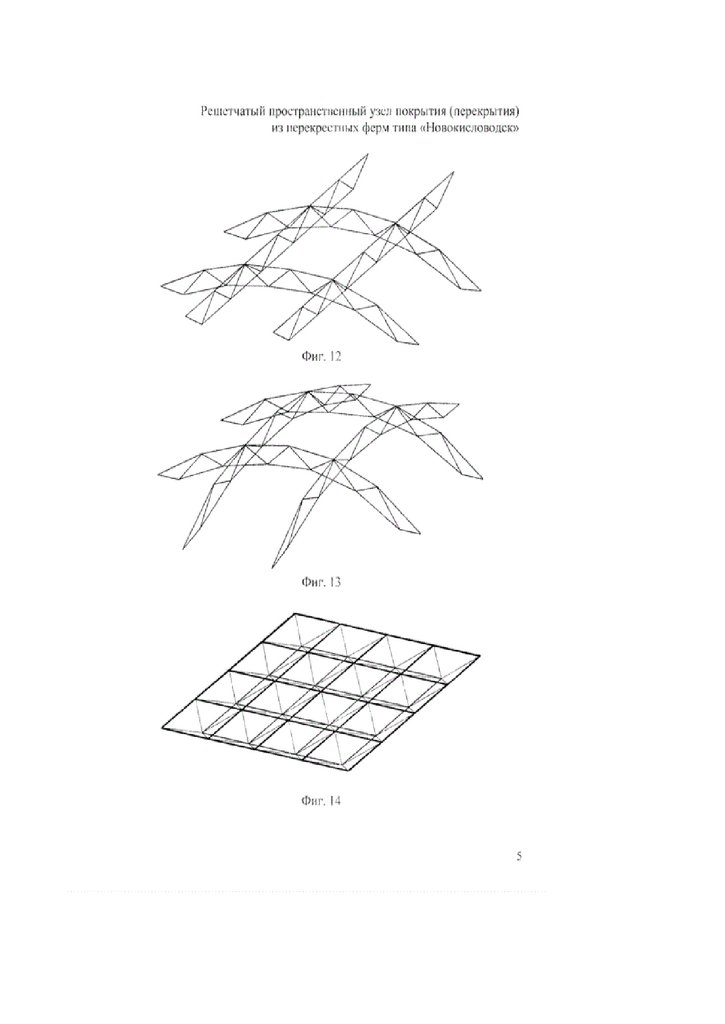

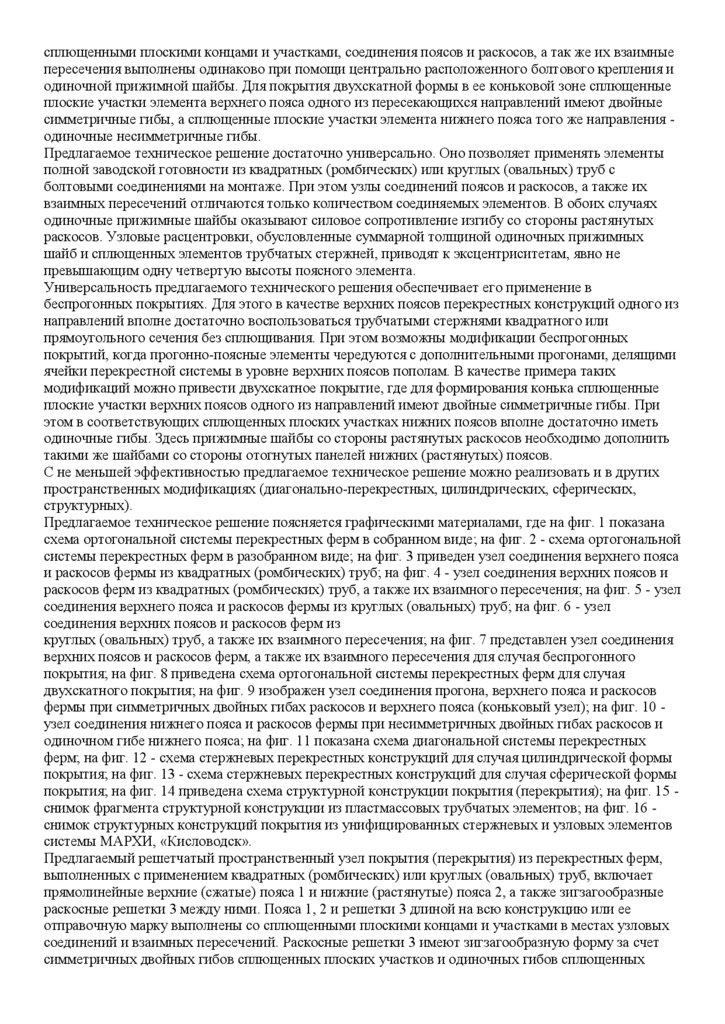

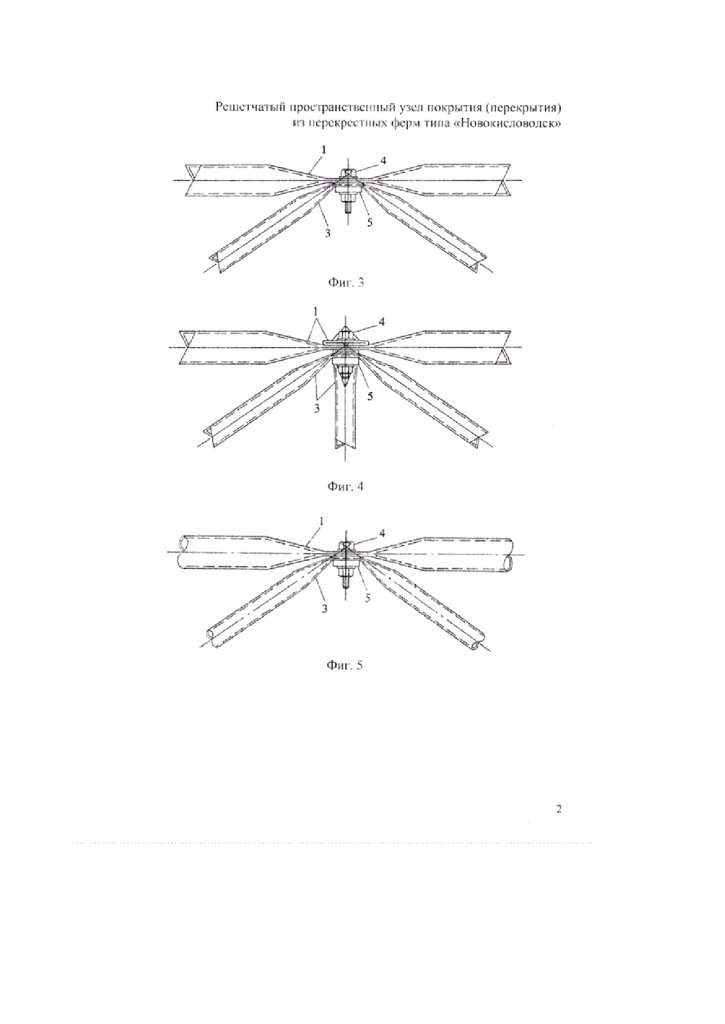

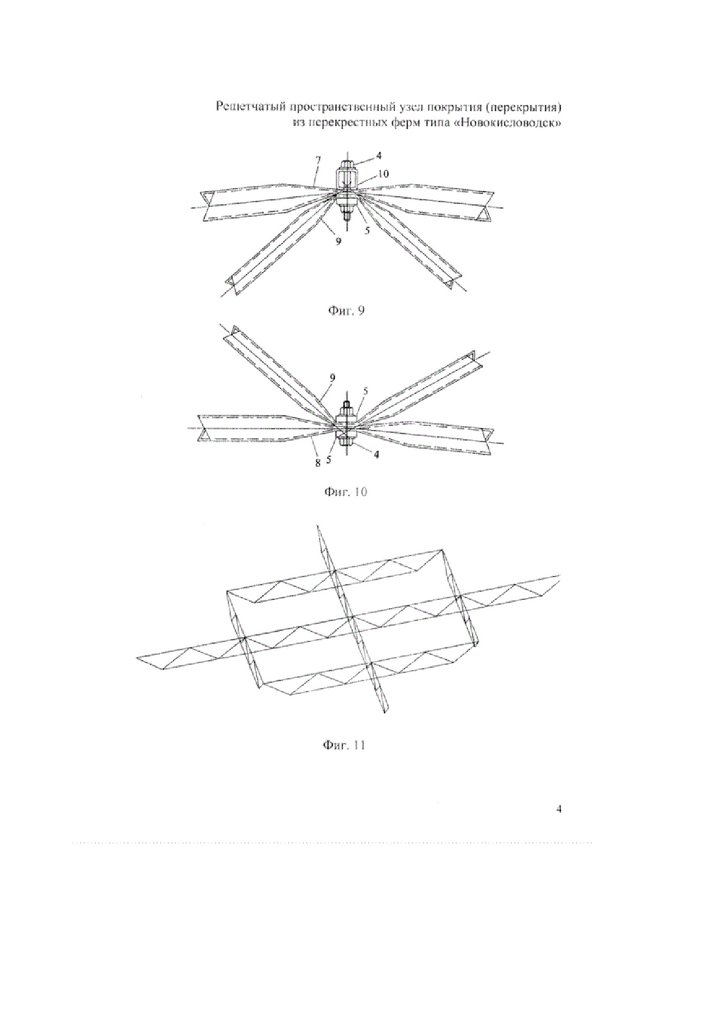

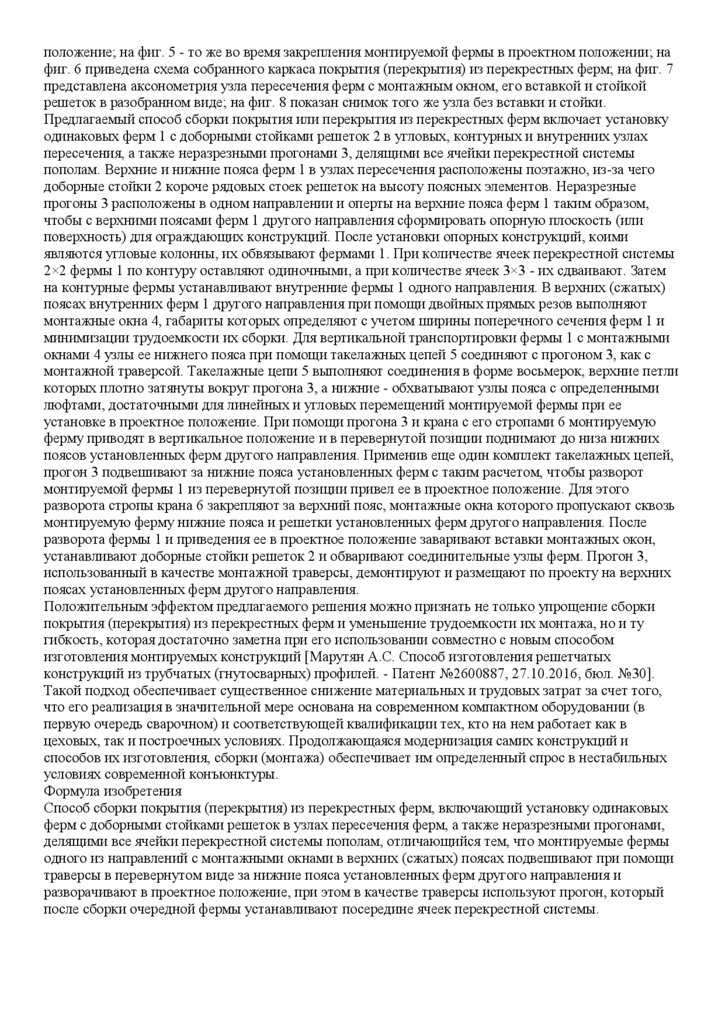

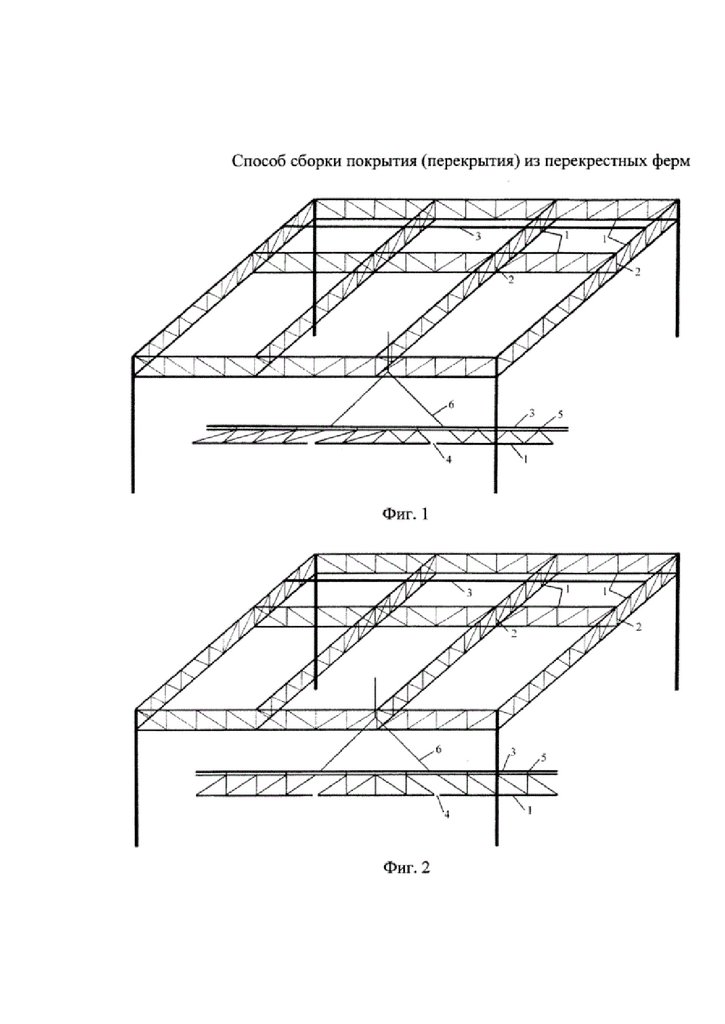

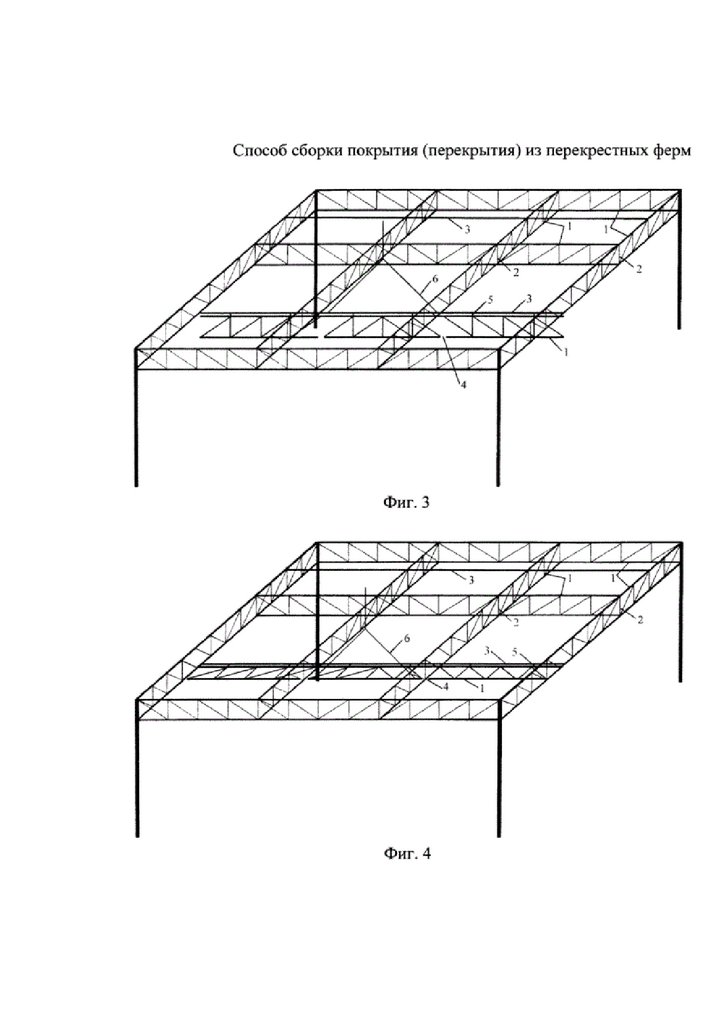

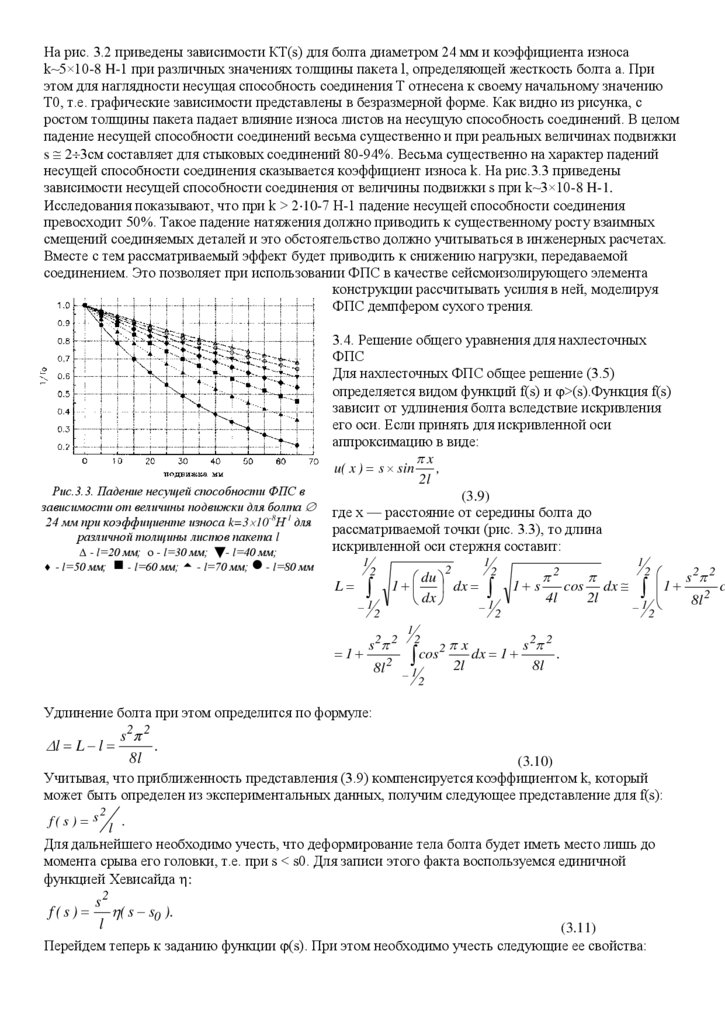

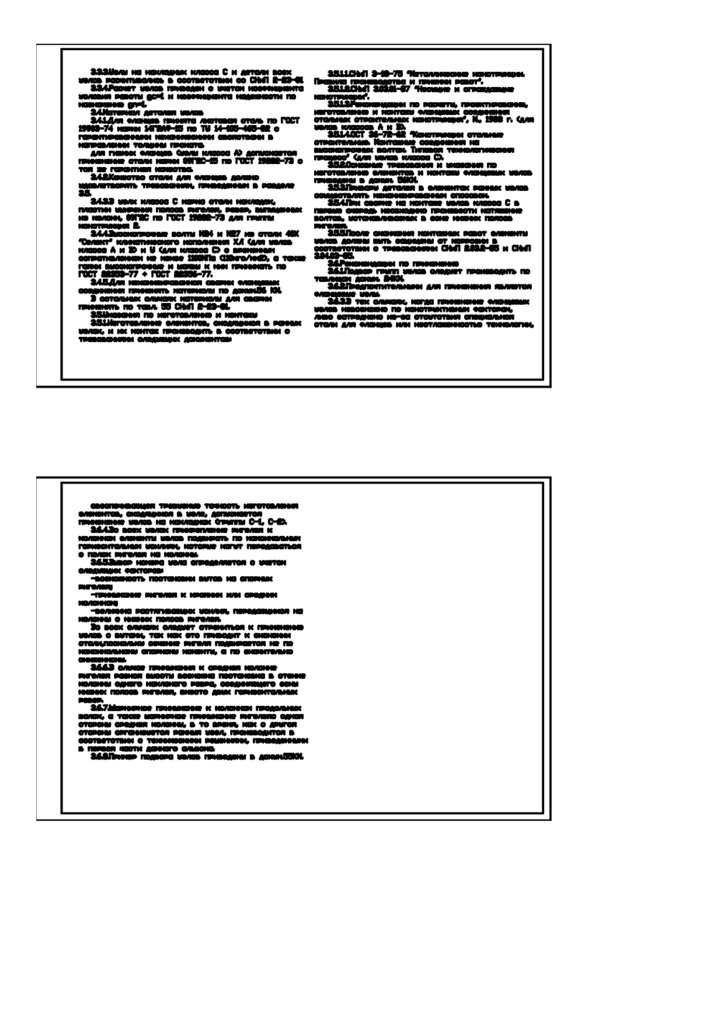

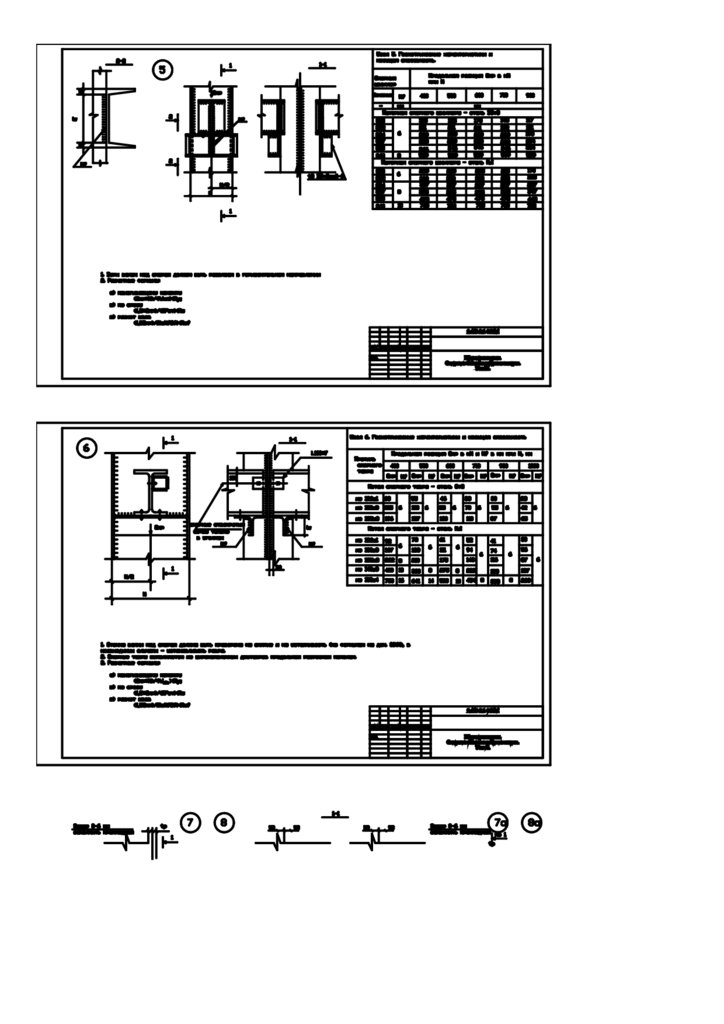

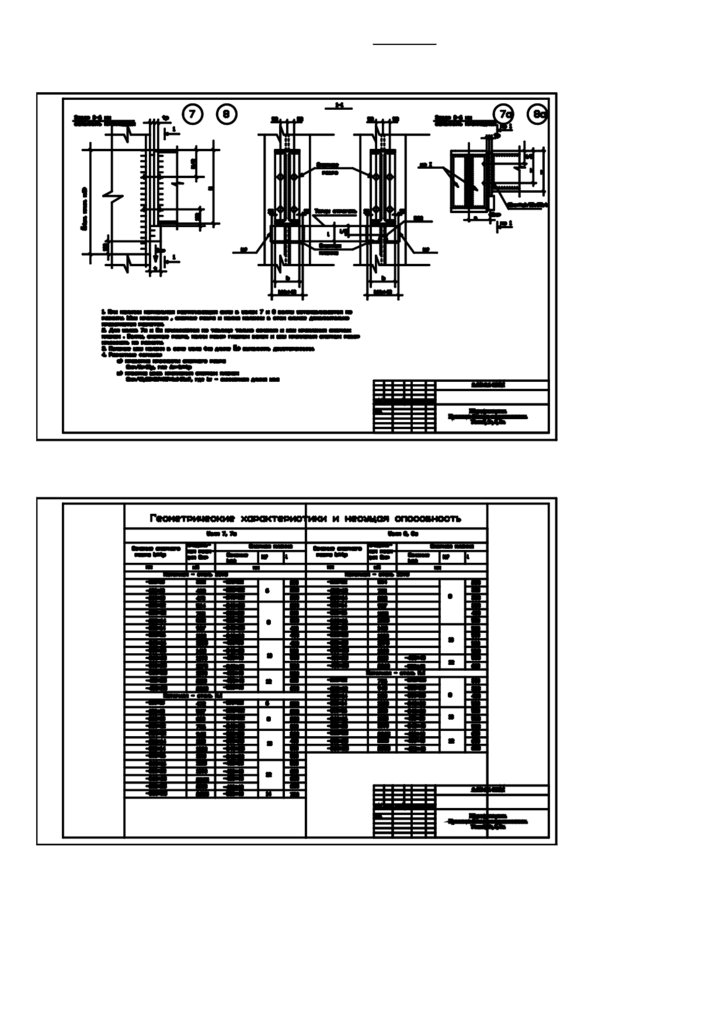

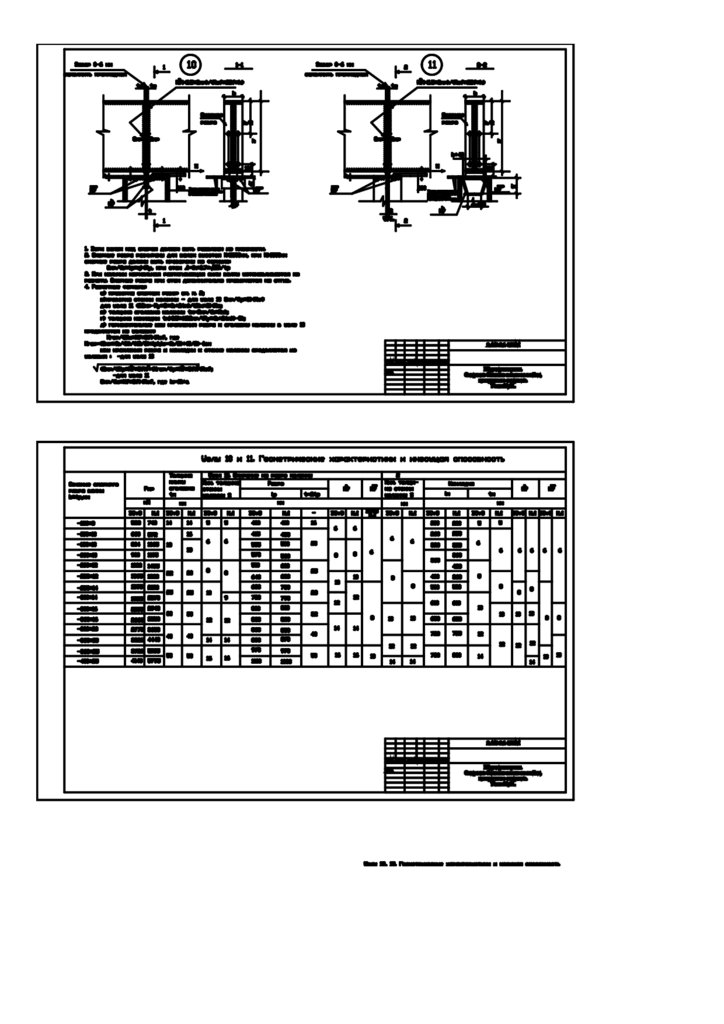

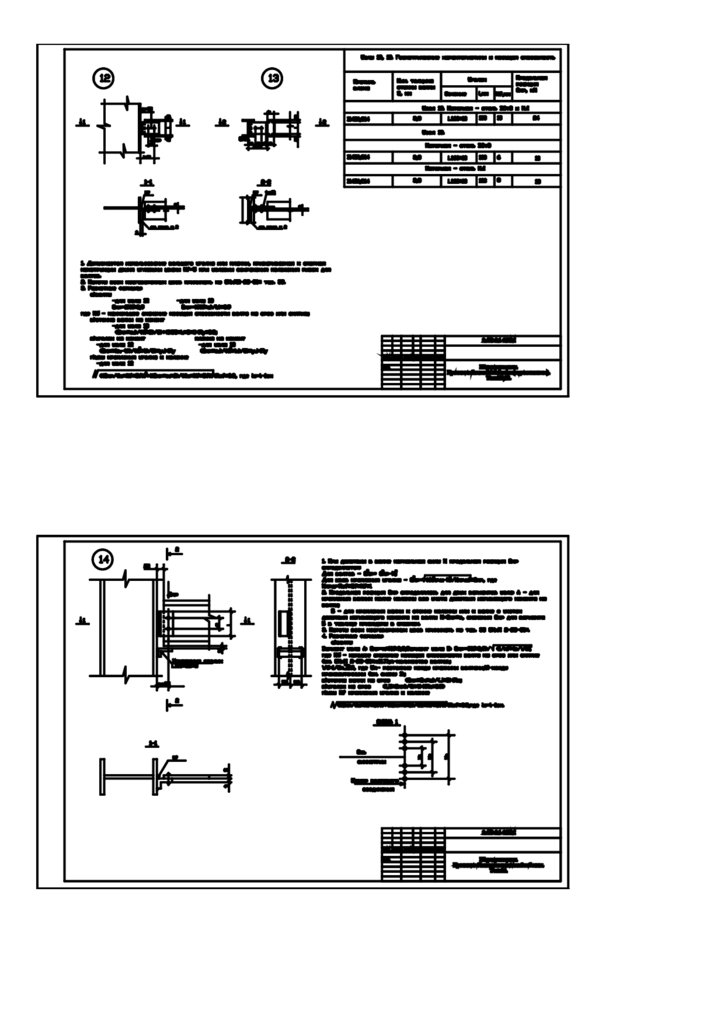

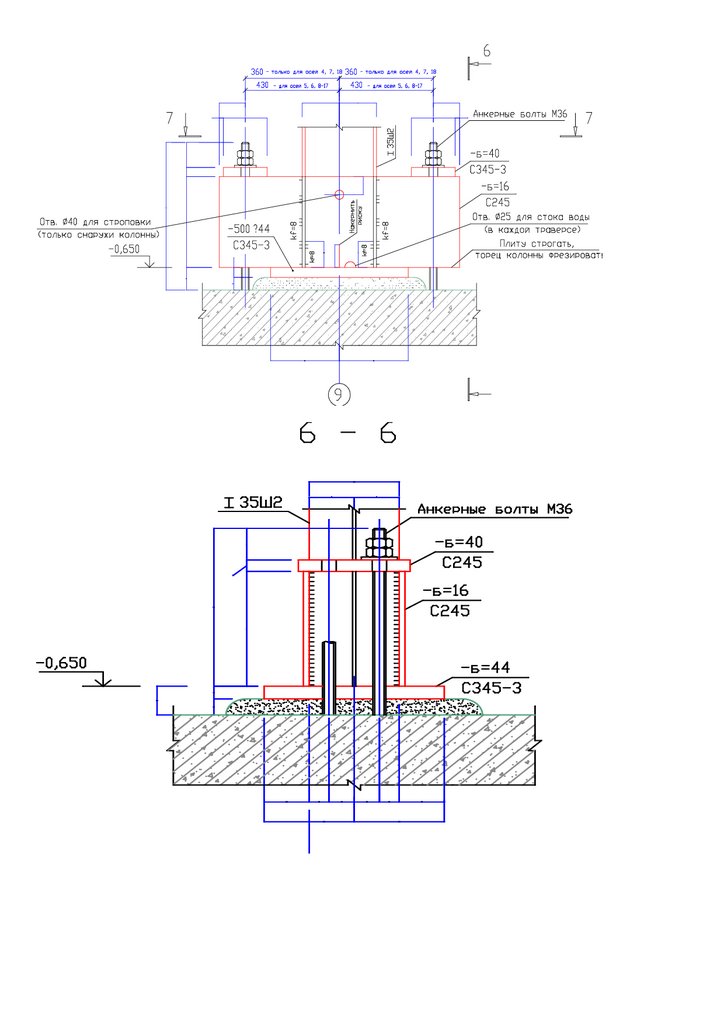

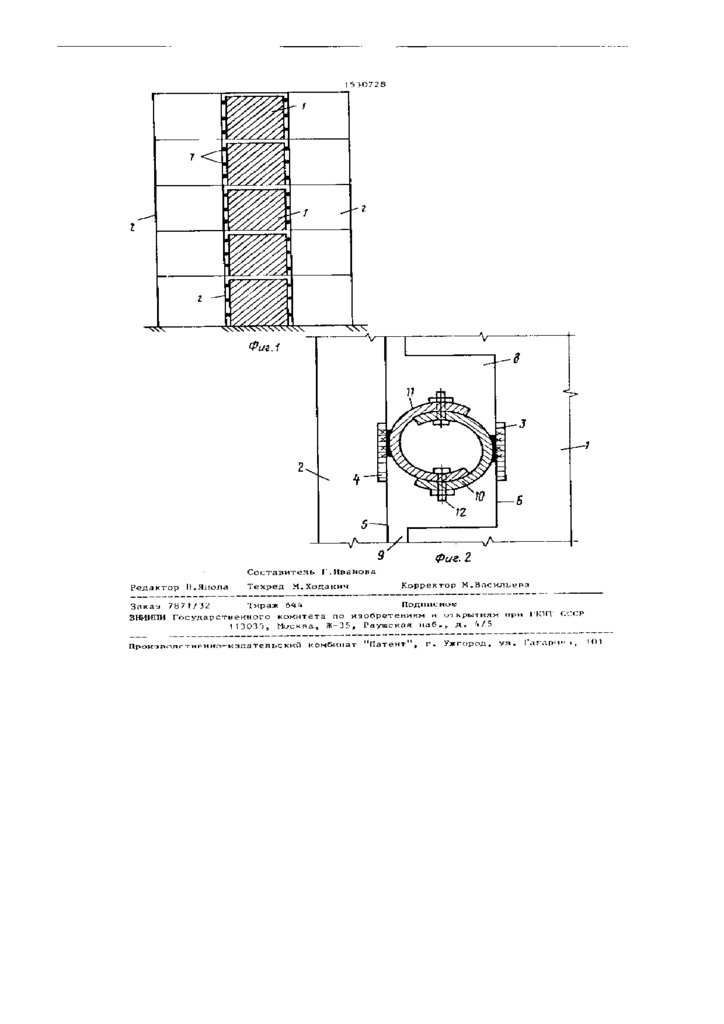

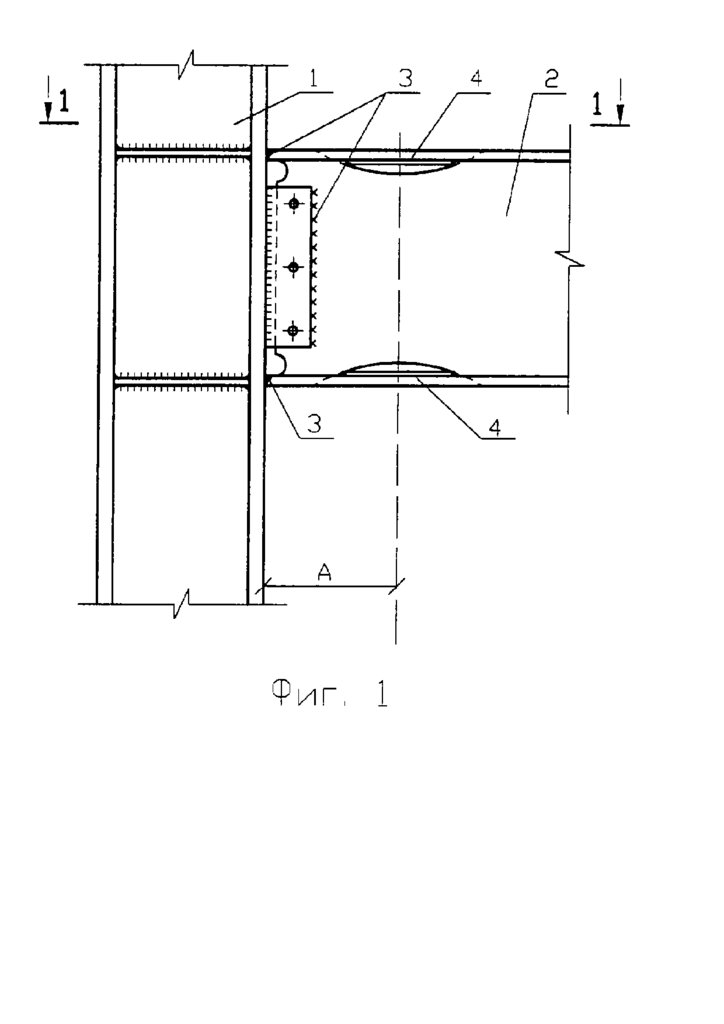

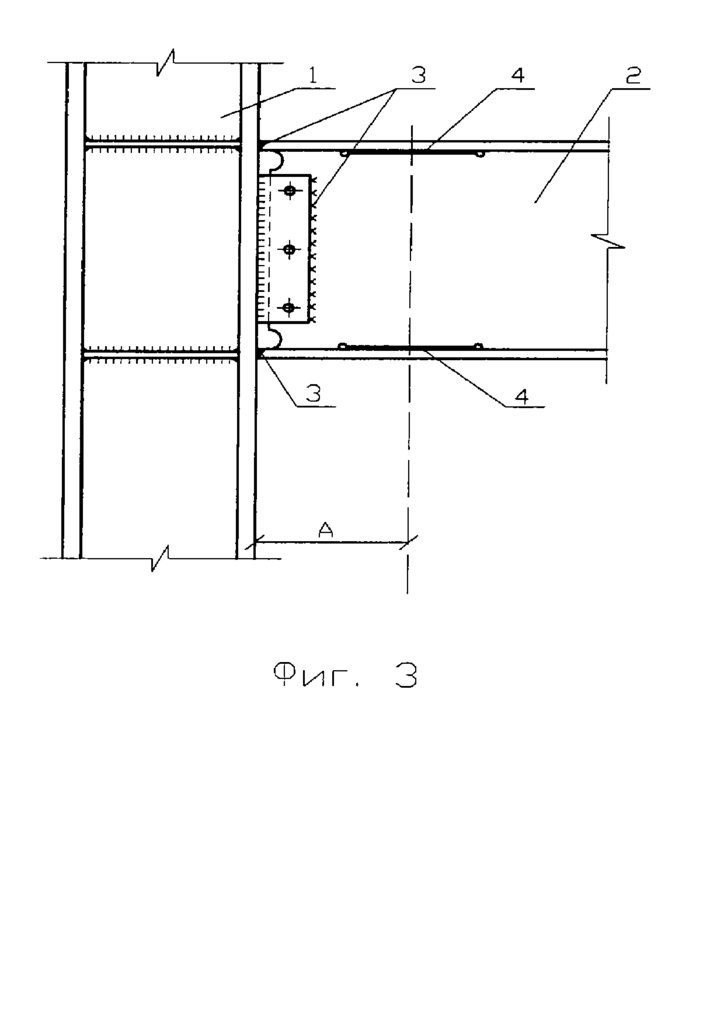

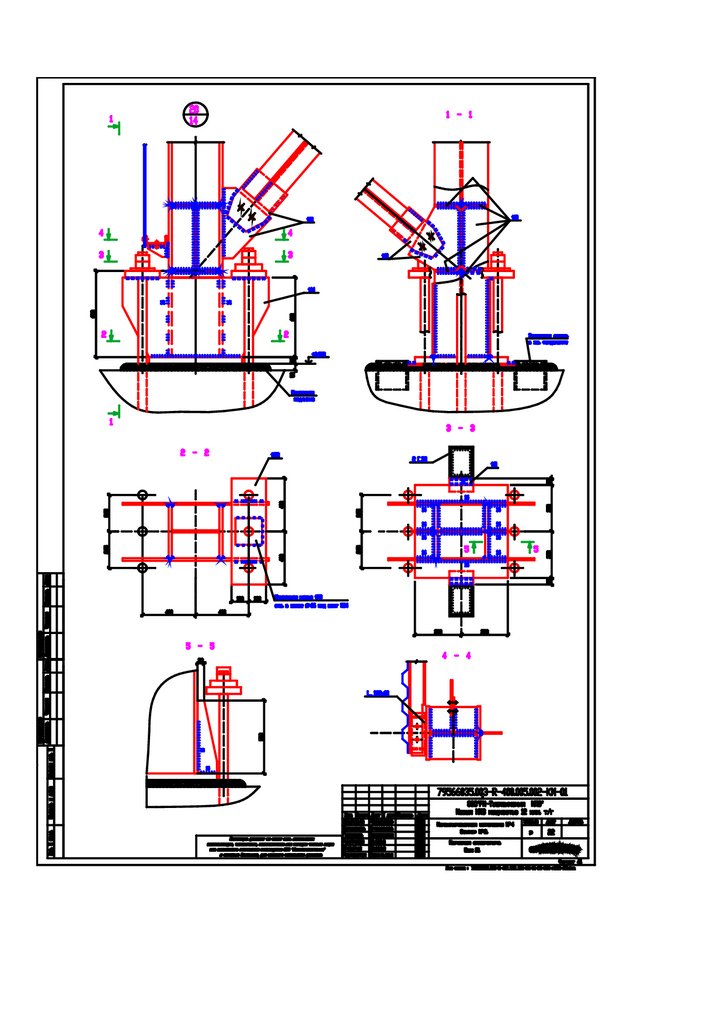

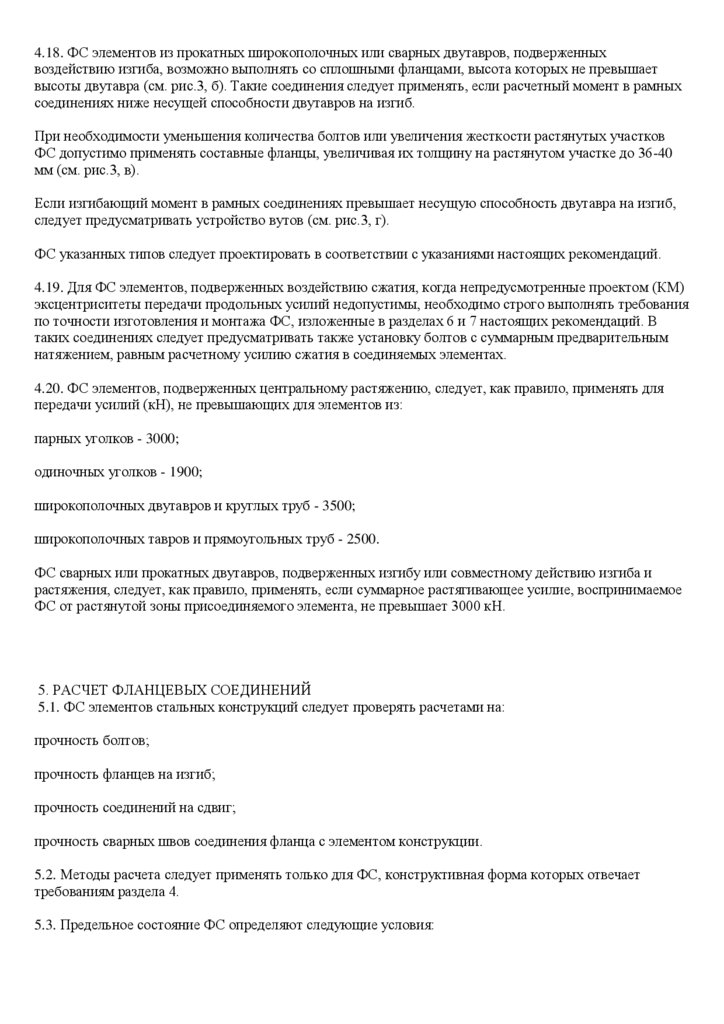

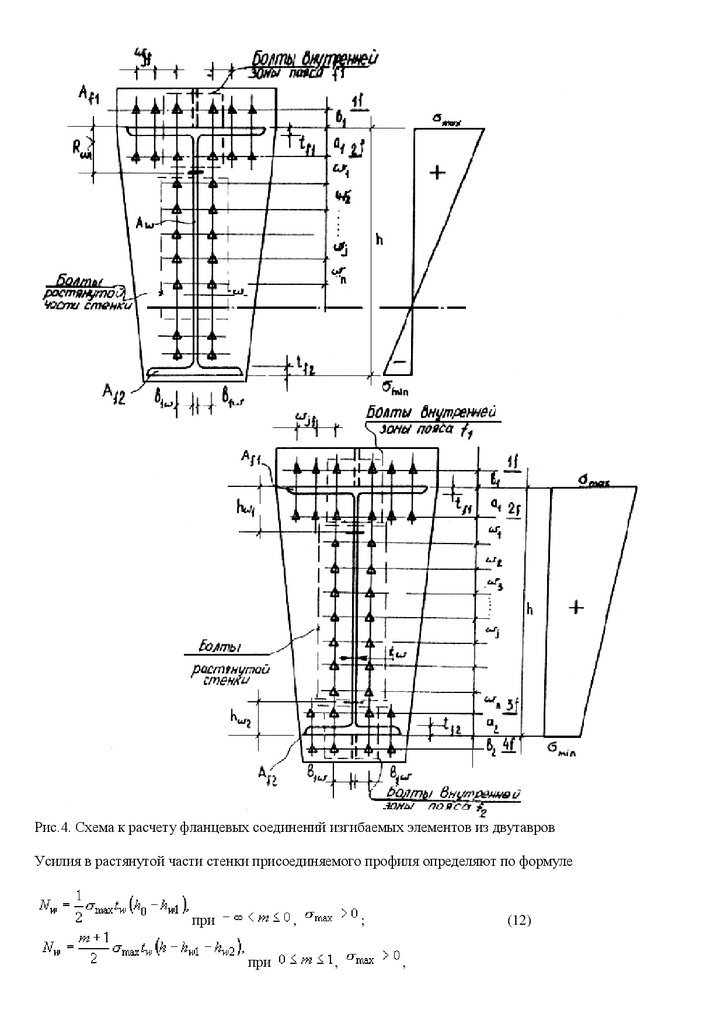

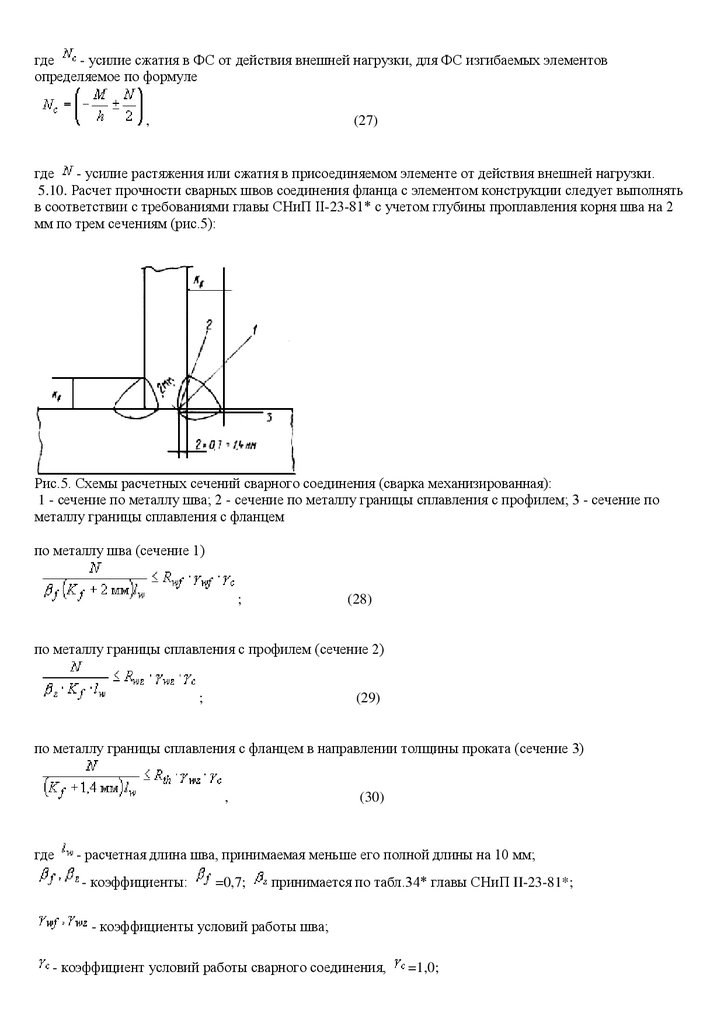

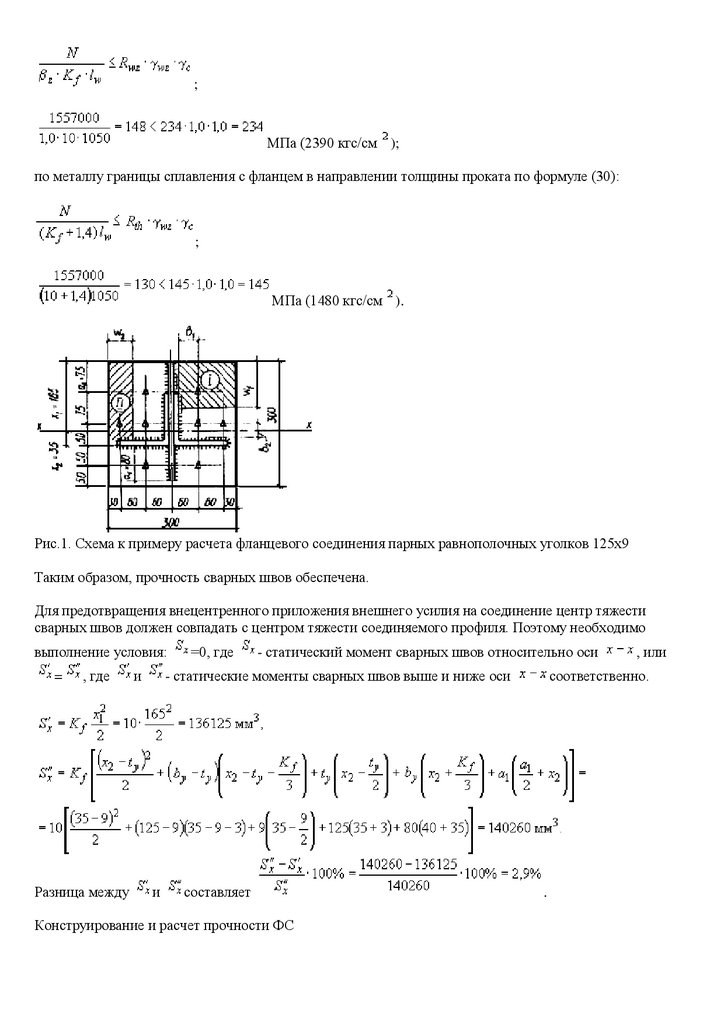

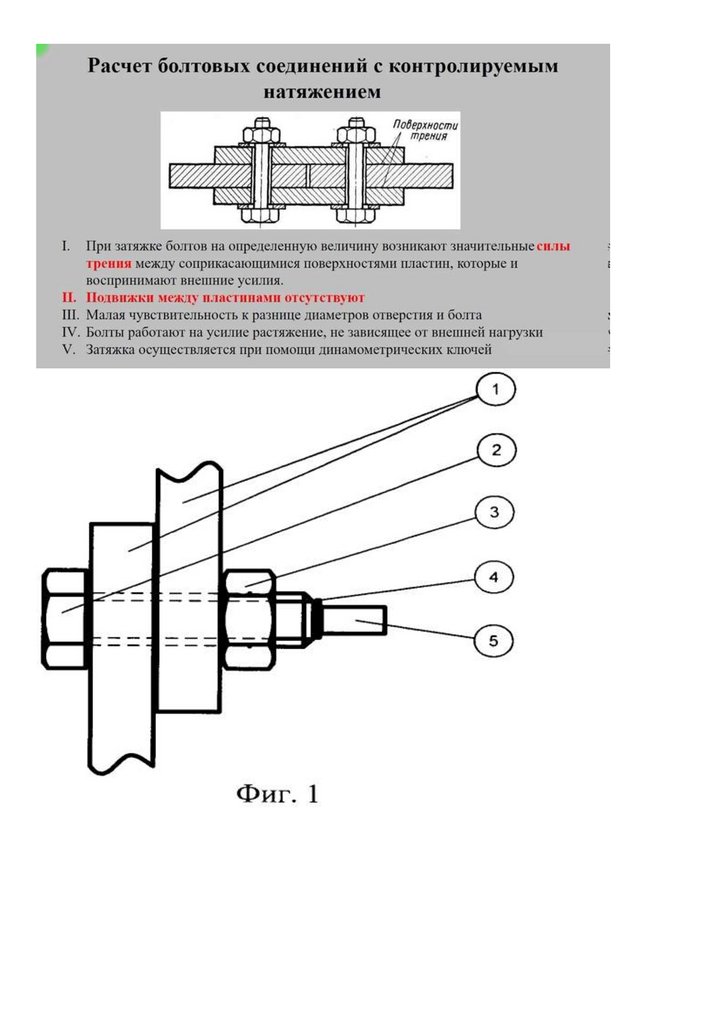

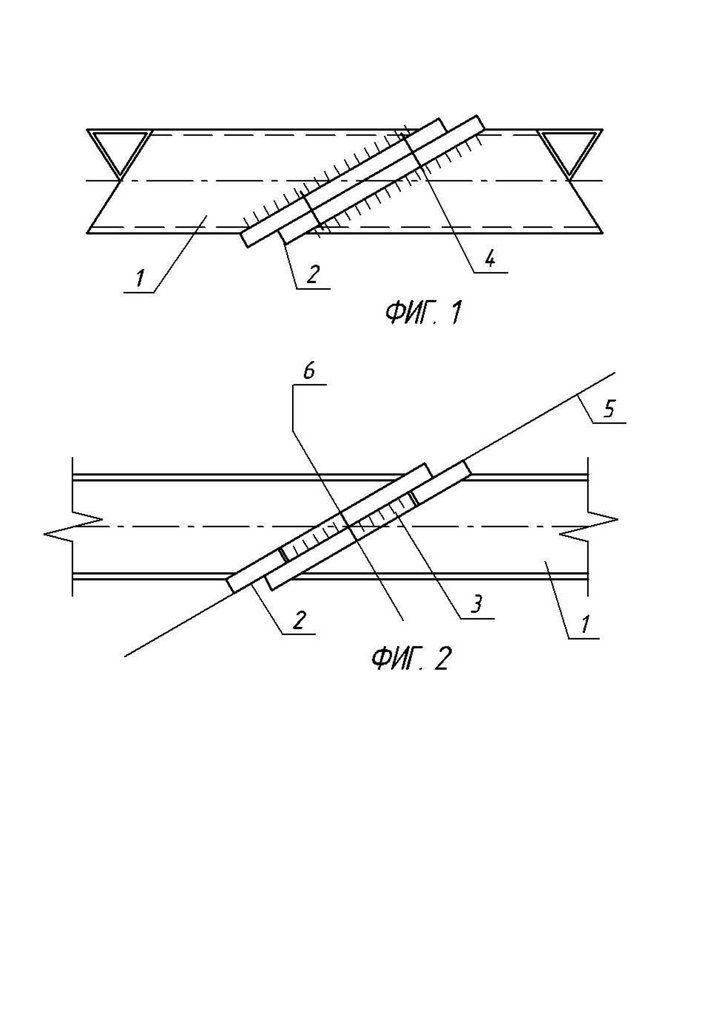

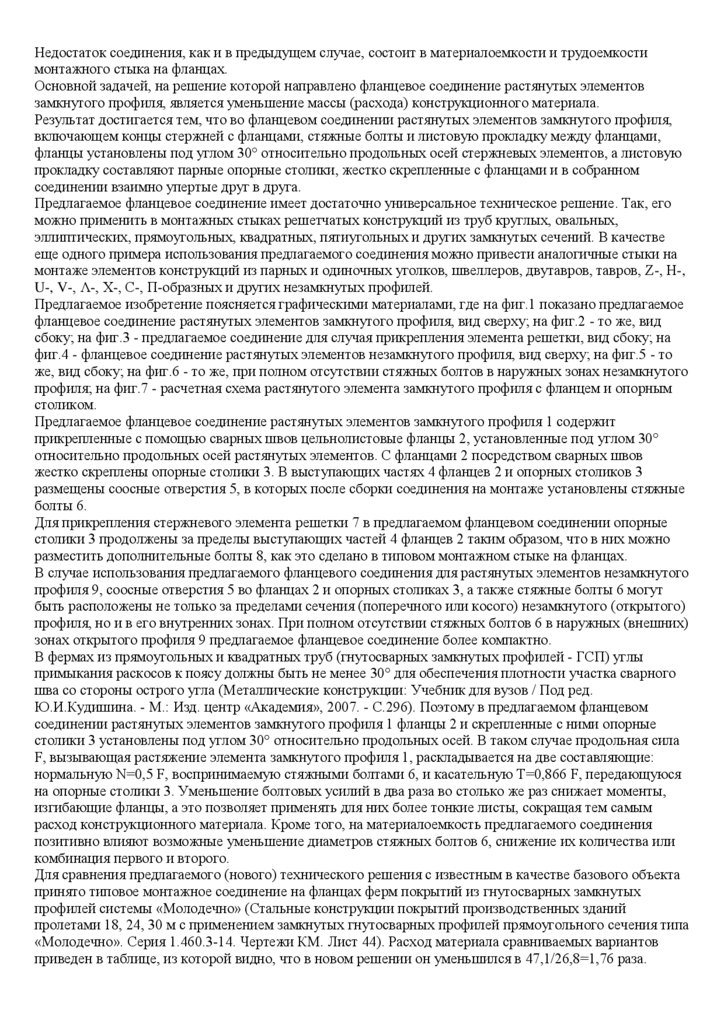

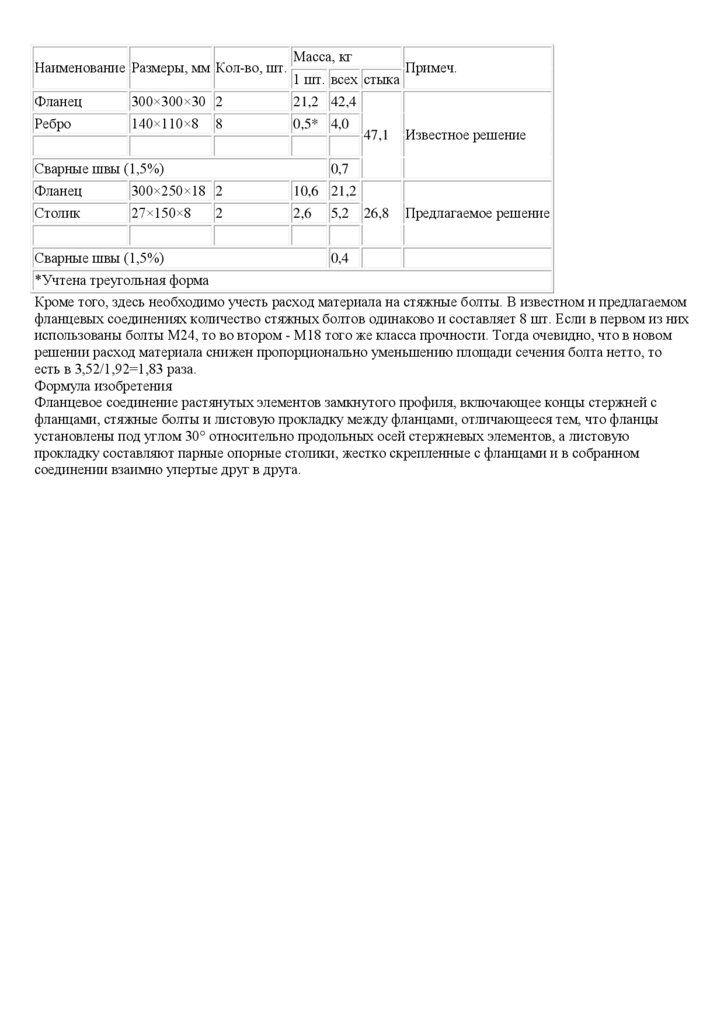

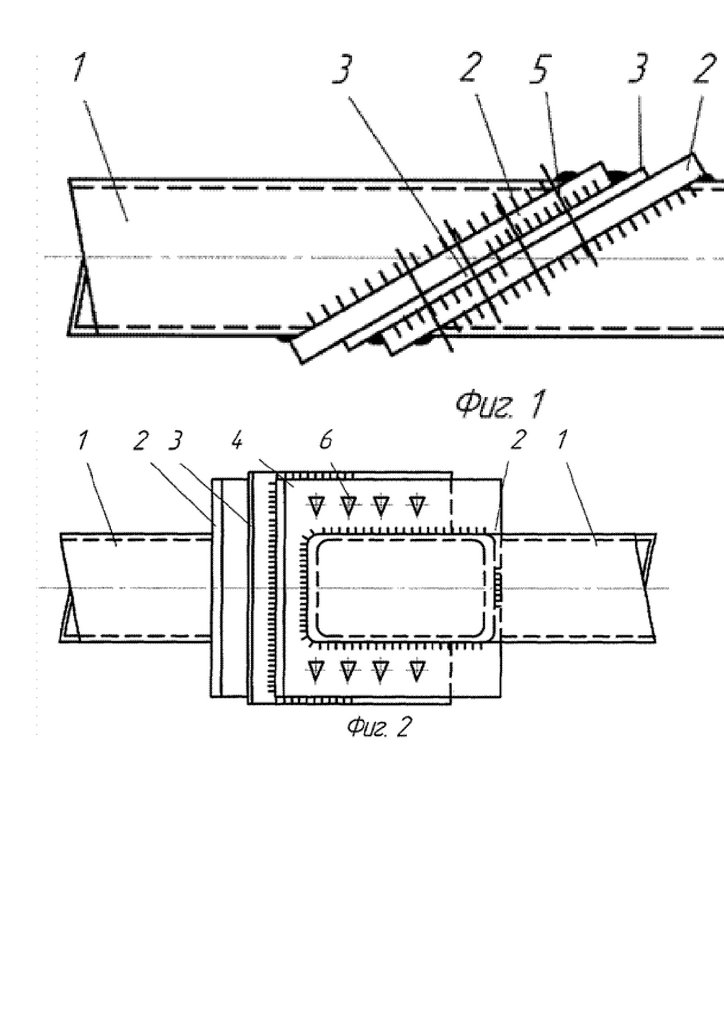

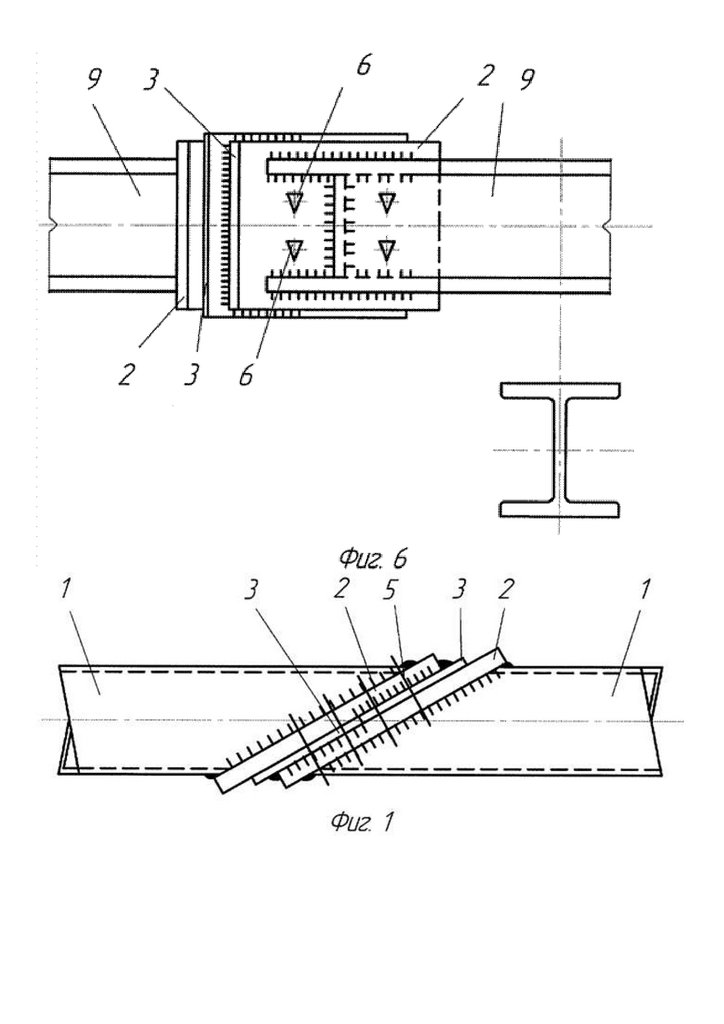

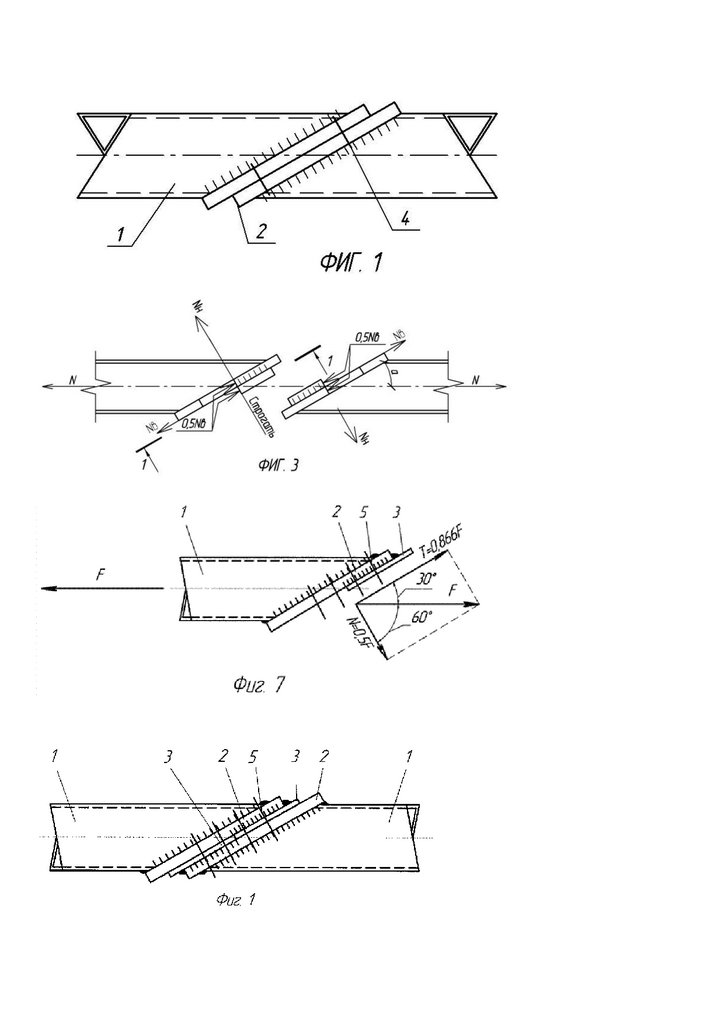

Предлагаемое техническое решение поясняется

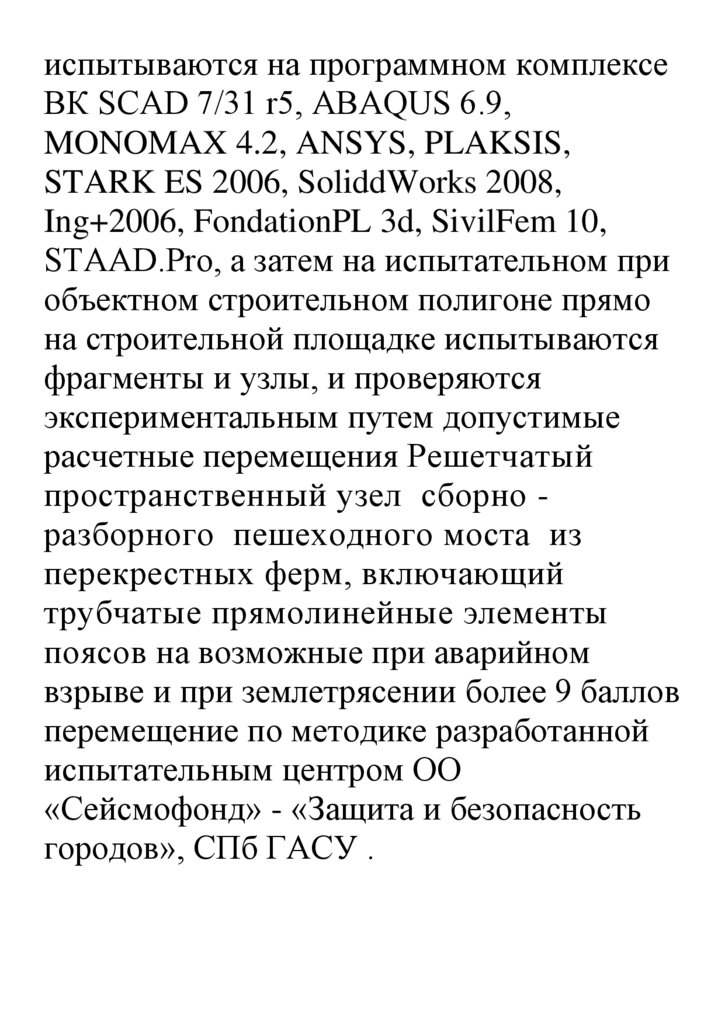

графическими материалами, где на фиг. 1 показана

схема ортогональной системы перекрестных ферм в

собранном виде; на фиг. 2 - схема ортогональной

системы перекрестных ферм в разобранном виде;

на фиг. 3 приведен узел соединения верхнего пояса

и раскосов фермы из квадратных (ромбических)

труб; на фиг. 4 - узел соединения верхних поясов и

раскосов ферм из квадратных (ромбических) труб, а

также их взаимного пересечения; на фиг. 5 - узел

соединения верхнего пояса и раскосов фермы из

81.

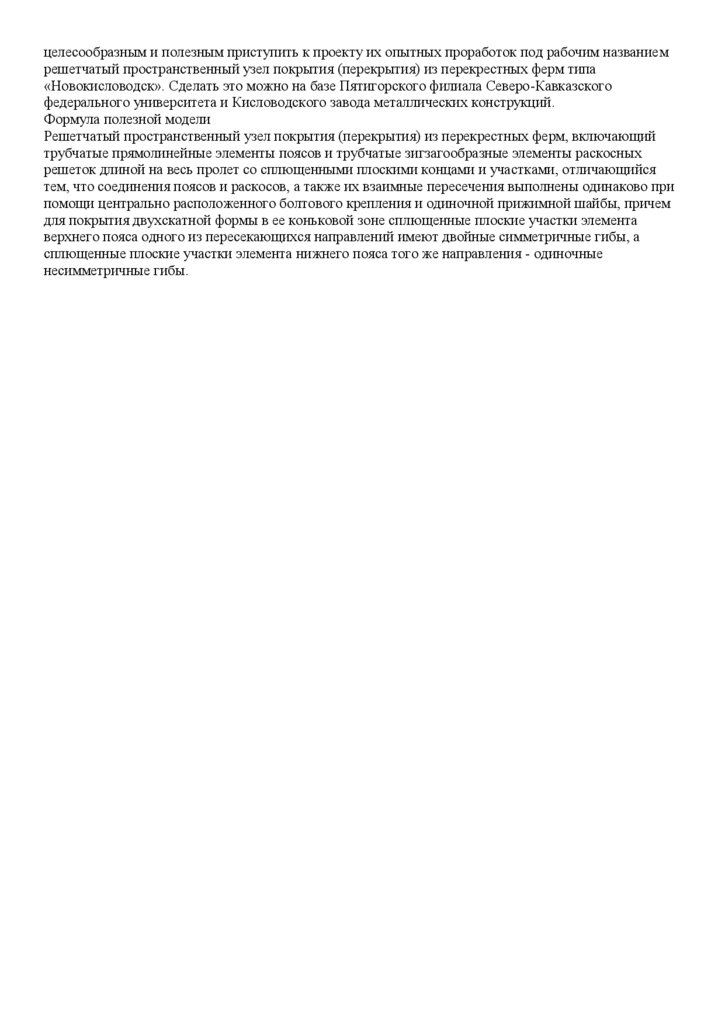

круглых (овальных) труб; на фиг. 6 - узелсоединения верхних поясов и раскосов ферм из

круглых (овальных) труб, а также их взаимного

пересечения; на фиг. 7 представлен узел

соединения верхних поясов и раскосов ферм, а

также их взаимного пересечения для случая

беспрогонного покрытия; на фиг. 8 приведена

схема ортогональной системы перекрестных ферм

для случая двухскатного покрытия; на фиг. 9

изображен узел соединения прогона, верхнего

пояса и раскосов фермы при симметричных

двойных гибах раскосов и верхнего пояса

(коньковый узел); на фиг. 10 - узел соединения

нижнего пояса и раскосов фермы при

несимметричных двойных гибах раскосов и

одиночном гибе нижнего пояса; на фиг. 11 показана

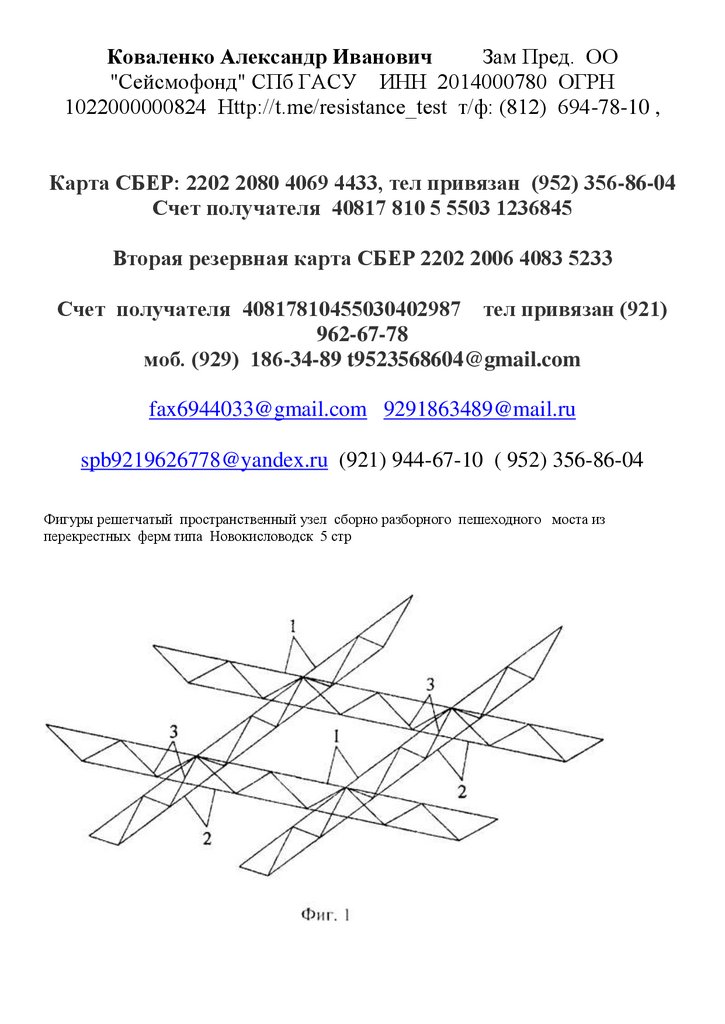

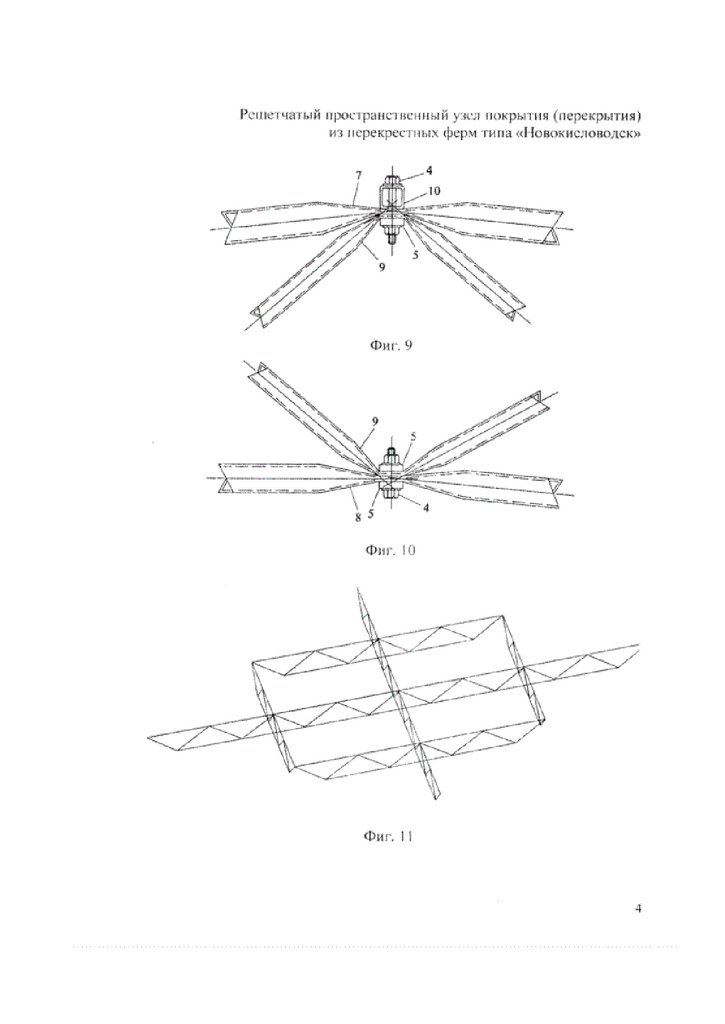

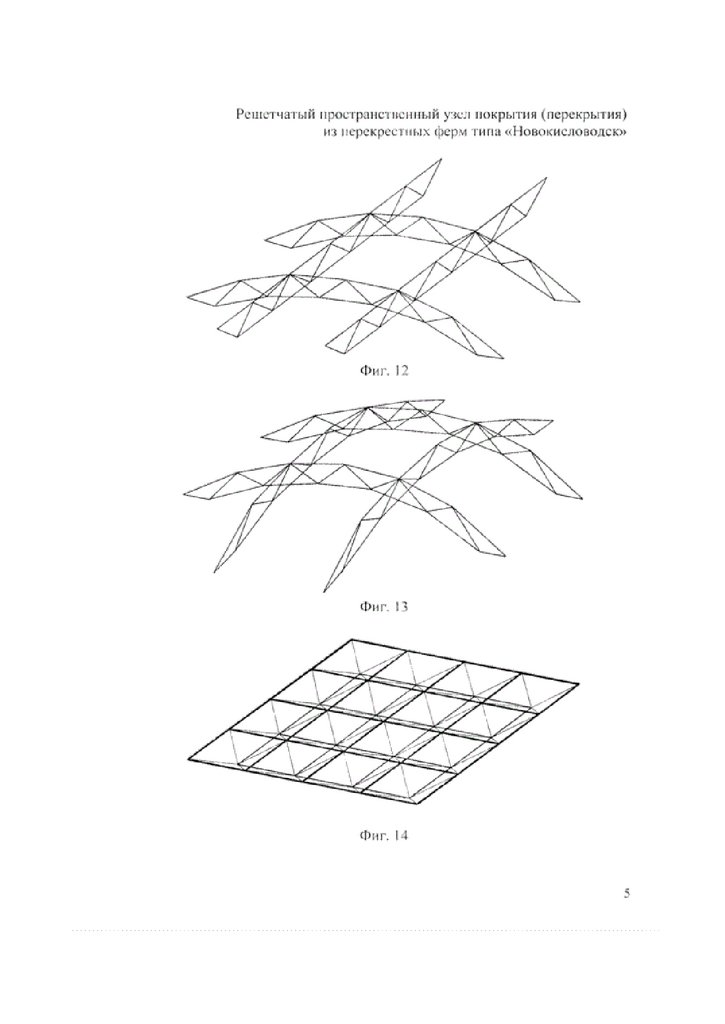

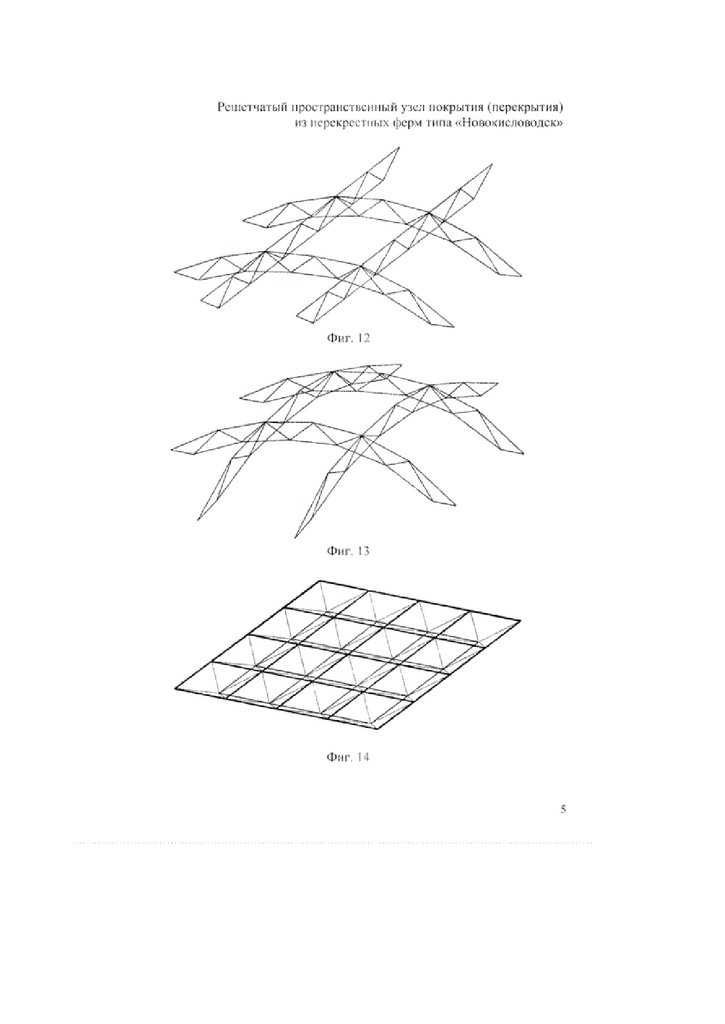

схема диагональной системы перекрестных ферм;

на фиг. 12 - схема стержневых перекрестных

конструкций для случая цилиндрической формы

покрытия; на фиг. 13 - схема стержневых

перекрестных конструкций для случая сферической

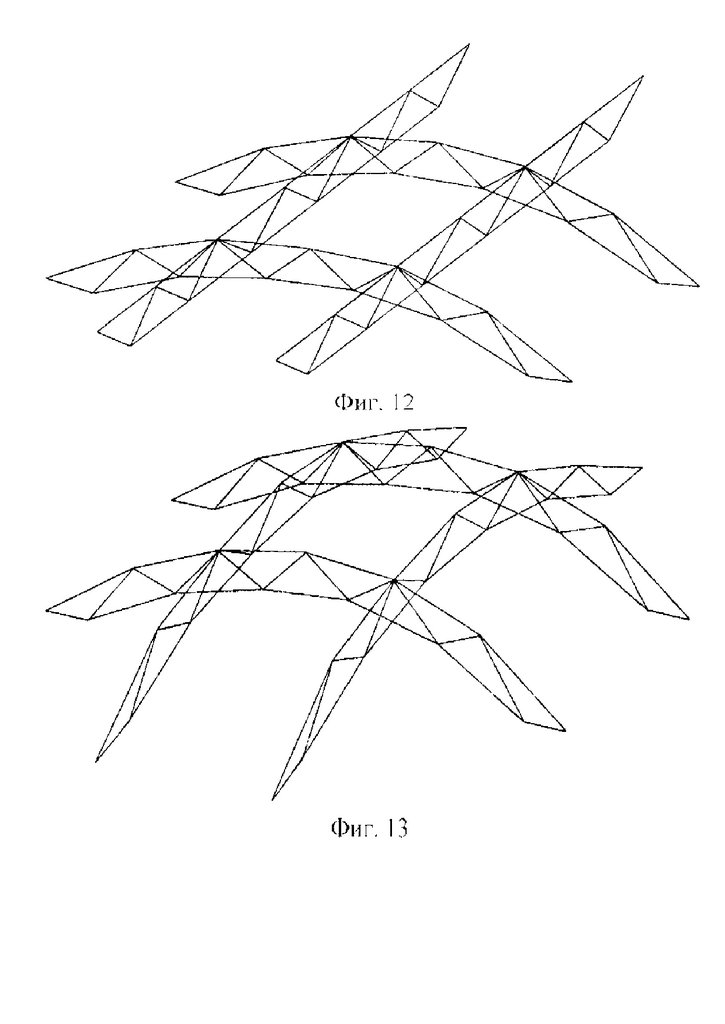

формы покрытия; на фиг. 14 приведена схема

структурной конструкции покрытия (перекрытия);

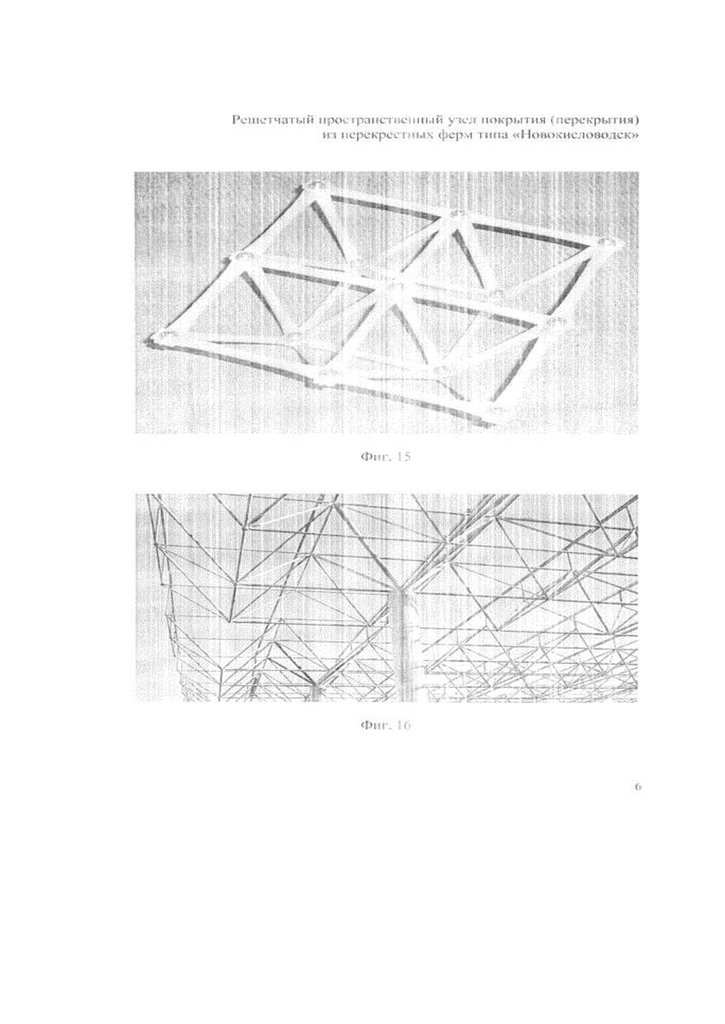

на фиг. 15 - снимок фрагмента структурной

конструкции из пластмассовых трубчатых

элементов; на фиг. 16 - снимок структурных

конструкций покрытия из унифицированных

стержневых и узловых элементов системы МАРХИ,

«Кисловодск».

82.

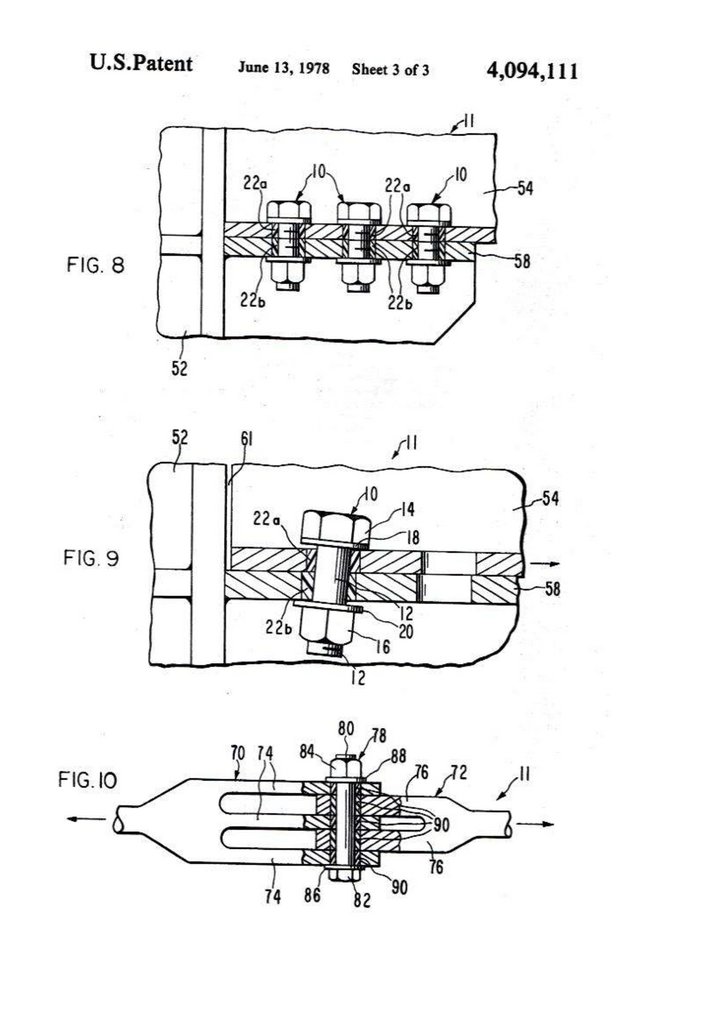

Предлагаемый решетчатый пространственныйузел покрытия (перекрытия) из перекрестных ферм,

выполненных с применением квадратных

(ромбических) или круглых (овальных) труб,

включает прямолинейные верхние (сжатые) пояса 1

и нижние (растянутые) пояса 2, а также

зигзагообразные раскосные решетки 3 между ними.

Пояса 1, 2 и решетки 3 длиной на всю конструкцию

или ее отправочную марку выполнены со

сплющенными плоскими концами и участками в

местах узловых соединений и взаимных

пересечений. Раскосные решетки 3 имеют

зигзагообразную форму за счет симметричных

двойных гибов сплющенных плоских участков и

одиночных гибов сплющенных плоских концов.

Монтаж конструкций начинают с раскладки

нижних поясов 2 одного из пересекающихся

направлений, по ним раскладывают такие же пояса

2

другого направления. На образованную сетку

нижних поясов в той же очередности

устанавливают решетки 3. Собирают резьбовые

крепления нижних узловых соединений и взаимных

пересечений, состоящих из центрально

расположенных болтов 4 с полными комплектами

шайб и гаек, а также прижимных шайб 5 со

стороны раскосов решеток. Соблюдая принятую

последовательность монтажа, на верхних узлах

соединений и пересечений решеток 3

устанавливают верхние пояса 1. Собирают

83.

резьбовые крепления верхних узловых соединенийи взаимных пересечений, которые ничем не

отличаются от нижних. После выверки

смонтированных конструкций затягивают болтовые

крепления против хода или по ходу часовой

стрелки, начиная с центральных и последовательно

завершая периферийными.

В конструкциях беспрогонных покрытий верхние

пояса 6 одного из пересекающихся направлений

выполняют без сплющивания квадратных или

прямоугольных труб. Последовательность монтажа

таких конструкций должна обеспечивать

расположение поясов 6 поверх поясов 1. При этом

узловые соединения и взаимные пересечения, а

также цепочка технологических операций по их

выполнению остаются прежними.

Конструкции двухскатных покрытий в одном из

пересекающихся направлений имеют коньковые

узлы и содержат верхние пояса 7, нижние пояса 8,

раскосные решетки 9 между ними. Коньковый узел

выполняют при помощи симметричных двойных

гибов сплющенного плоского участка в середине

верхнего пояса 7. При этом нижний пояс 8 может

иметь одиночные гибы в двух средних

сплющенных плоских участках, а раскосная

решетка 9 - несимметричные двойные гибы в двух

нижних средних сплющенных плоских участках. В

коньковых узлах возможно опирание прогонов 10,

выполненных из квадратных или прямоугольных

труб. Эти прогоны могут чередоваться с прогонно-

84.

поясными элементами 6, деля ячейки перекрестнойсистемы в уровне верхних поясов пополам. Здесь

также узловые соединения и взаимные

пересечения, а также цепочка технологических

операций по их выполнению остаются прежними.

По образцу двухскатного варианта можно

скомпоновать покрытие цилиндрической формы,

если конструкциям одного из пересекающихся

направлений придать арочное очертание. При

использовании конструкций арочного очертания в

обоих пересекающихся направлениях форма

покрытия становится сферической. Пояса и

раскосные решетки перекрестных конструкций

покрытий (перекрытий) можно развернуть

диагонально. С расположением раскосных решеток

диагонально относительно поясных сеток

формируется структурная (кристаллическая)

конструкция.

Как видно, предлагаемое техническое решение

позволяет компоновать пространственные

модификации сборно-разборного моста (мостового

сооружения), многократного применения из

стержневых перекрестных конструкций,

собираемых из длинномерных трубчатых поясов и

цельных, таких же по длине раскосных решеток с

бесфасоночными соединениями на болтах без

заводской и монтажной сварки. Их целесообразно

унифицировать на все протяжение пролета, исходя

из того, что в настоящее время практика

проектирования малопролетных легких

85.

металлоконструкций комплектной поставкиподтверждает спрос на них в зданиях и

сооружениях различного назначения [1. Копытов

М.М., Матвеев А.В. Легкие металлоконструкции из

пятигранных труб. - Томск: STT, 2007. - 124 с.; 2.

Марутян А.С. Проектирование легких

металлоконструкций из перекрестных систем,

включая модули типа «Пятигорск». - Пятигорск:

СКФУ, 2013. - 436 с.]. Так, модули (блоки)

покрытий (перекрытий) из перекрестных ферм типа

«Пятигорск», имеющие габариты в пределах

6×6…12×12 м, изготавливают цельносварными.

Однако и здесь достаточно часто встречаются

случаи, когда сборно-разборные конструкции с

болтовыми соединениями более предпочтительны.

Весьма распространенные структурные модули

(секции) покрытий системы МАРХИ, «Кисловодск»

собирают на болтах, количество которых в одном

узле может доходить до 8…10. Эти болты в

заводских условиях закрепляют при помощи

торцевых сварных деталей в унифицированных

стержневых элементах поясов и раскосов [ТУ 5285001-47543297-09. Стержни и узловые элементы

системы

МАРХИ. - М.: ООО НПЦ «Виктория», 2009. 60

с.]. В предлагаемых конструкциях один центрально

распложенный узловой болт соединяет до 8

стержневых элементов. И такие конструкции могут

найти ту область рационального применения, где

86.

модули «Кисловодск» менее эффективны из-засвоих крупных габаритов.

Таким образом, предлагаемое техническое

решение реализуемо в конструкциях, которые

вероятно найдут свою нишу в ряду между

модулями «Кисловодск» и «Пятигорск». Поэтому

представляется целесообразным и полезным

приступить к проекту их опытных проработок под

рабочим названием решетчатый пространственный

узел сборно-разборных пешеходных мостов

(мостовых сооружений) быстро собираемых из

перекрестных ферм типа «Новокисловодск».

Сделать это можно на базе Пятигорского филиала

Северо-Кавказского федерального университета и

Кисловодского завода металлических конструкций.

Формула полезно модели Решетчатый

пространственный узел сборноразборного пешеходного моста из

87.

перекрестных ферм типаНовокисловодск

1. Решетчатый пространственный узел

сборно-разборного пешеходного моста

из перекрестных ферм, включающий

трубчатые прямолинейные элементы

поясов и трубчатые зигзагообразные

элементы раскосных решеток длиной на

весь пролет со сплющенными плоскими

концами и участками, отличающийся

тем, что соединения поясов и раскосов, а

также их взаимные пересечения

выполнены одинаково при помощи

центрально расположенного болтового

крепления и одиночной прижимной

шайбы, причем для покрытия

двухскатной формы в ее коньковой зоне

сплющенные плоские участки элемента

верхнего пояса одного из

пересекающихся направлений имеют

двойные симметричные гибы, а

сплющенные плоские участки,

отличающийся тем, что во фрикционных

88.

соединениях , соскальзывают с болтовогосоединения за счет ослабленной тросовой ,

гильзы -втулки .

2. Способ по п.1, отличающийся тем, что ,

сдвиг , поглощение происходит на

высокоподатливых с высокой степенью

подвижности фрикционных, скользящих

соединениях с сухим трением решетчаты

пространственный узелов, сборно разборного пешеходного моста из

перекрестных ферм, включающий

трубчатые прямолинейные элементы

поясов, с включением в работу

фрикционных гибких стальных затяжек

диафрагм жесткости, состоящих из

стальных регулируемых натяжений

затяжек сухим трением и повышенной

подвижности, позволяющие перемещаться

Решетчатый пространственный узел

сборно -разборного пешеходного моста

из перекрестных ферм, включающий

трубчатые прямолинейные элементы

поясов, по максимальному отклонению от

89.

вертикали 20 мм, т.е. до 2 см, не подвергаяразрушению и обрушению конструкции

Решетчатый пространственный узел

сборно -разборного пешеходного моста

из перекрестных ферм, включающий

трубчатые прямолинейные элементы

поясов, при аварийных взрывах и сильных

землетрясениях.

3. Способ по п.2, отличающийся тем, что

каждый решетчатый пространственный

узел сборно -разборного пешеходного

моста из перекрестных ферм,

включающий трубчатые прямолинейные

элементы поясов, крепится на

сдвигоустойчивых соединениях с медной

или тросовой гильзой (шайбой), которая

распределяет одинаковое напряжение на

все четыре-восемь гаек и способствует

одновременному поглощению

сейсмической и взрывной энергии, не

позволяя разрушиться основным несущим

конструкциям Решетчатый

пространственный узел сборно -

90.

разборного пешеходного моста изперекрестных ферм, включающий

трубчатые прямолинейные элементы

поясов , уменьшая амплитуду колебания

здания.

4. Способ по п.3, отличающийся тем, что за

счет новой конструкции Решетчатый

пространственный узел сборно разборного пешеходного моста из

перекрестных ферм, включающий

трубчатые прямолинейные элементы

поясов сдвигоустойчивого податливого

соединения на шарнирных узлах5. Способ

по п.4, отличающийся тем, что система

демпфирования и фрикционности и

поглощения сейсмической энергии может

определить величину горизонтального и

вертикального перемещения Решетчатый

пространственный узел сборно разборного пешеходного моста из

перекрестных ферм, включающий

трубчатые прямолинейные элементы

поясов и определить ее несущую

91.

способность при землетрясении иливзрыве прямо на строительной площадке,

пригрузив Решетчатый

пространственный узел сборно разборного пешеходного моста из

перекрестных ферм, включающий

трубчатые прямолинейные элементы

поясов и создавая расчетное перемещение

по вертикали лебедкой с испытанием на

сдвиг и перемещение до землетрясения и

аварийного взрыва прямо при монтаже

Решетчатый пространственный узел

сборно -разборного пешеходного моста

из перекрестных ферм, включающий

трубчатые прямолинейные элементы

поясов.

6. Способ по п.5, отличающийся тем, что

расчетные опасные перемещения

Решетчатый пространственный узел

сборно -разборного пешеходного моста

из перекрестных ферм, включающий

трубчатые прямолинейные элементы

поясов определяются, проверяются и затем

92.

испытываются на программном комплексеВК SCAD 7/31 r5, ABAQUS 6.9,

MONOMAX 4.2, ANSYS, PLAKSIS,

STARK ES 2006, SoliddWorks 2008,

Ing+2006, FondationPL 3d, SivilFem 10,

STAAD.Pro, а затем на испытательном при

объектном строительном полигоне прямо

на строительной площадке испытываются

фрагменты и узлы, и проверяются

экспериментальным путем допустимые

расчетные перемещения Решетчатый

пространственный узел сборно разборного пешеходного моста из

перекрестных ферм, включающий

трубчатые прямолинейные элементы

поясов на возможные при аварийном

взрыве и при землетрясении более 9 баллов

перемещение по методике разработанной

испытательным центром ОО

«Сейсмофонд» - «Защита и безопасность

городов», СПб ГАСУ .

93.

Коваленко Александр ИвановичЗам Пред. ОО

"Сейсмофонд" СПб ГАСУ ИНН 2014000780 ОГРН

1022000000824 Http://t.me/resistance_test т/ф: (812) 694-78-10 ,

Карта СБЕР: 2202 2080 4069 4433, тел привязан (952) 356-86-04

Счет получателя 40817 810 5 5503 1236845

Вторая резервная карта СБЕР 2202 2006 4083 5233

Счет получателя 40817810455030402987 тел привязан (921)

962-67-78

моб. (929) 186-34-89 [email protected]

[email protected] [email protected]

[email protected] (921) 944-67-10 ( 952) 356-86-04

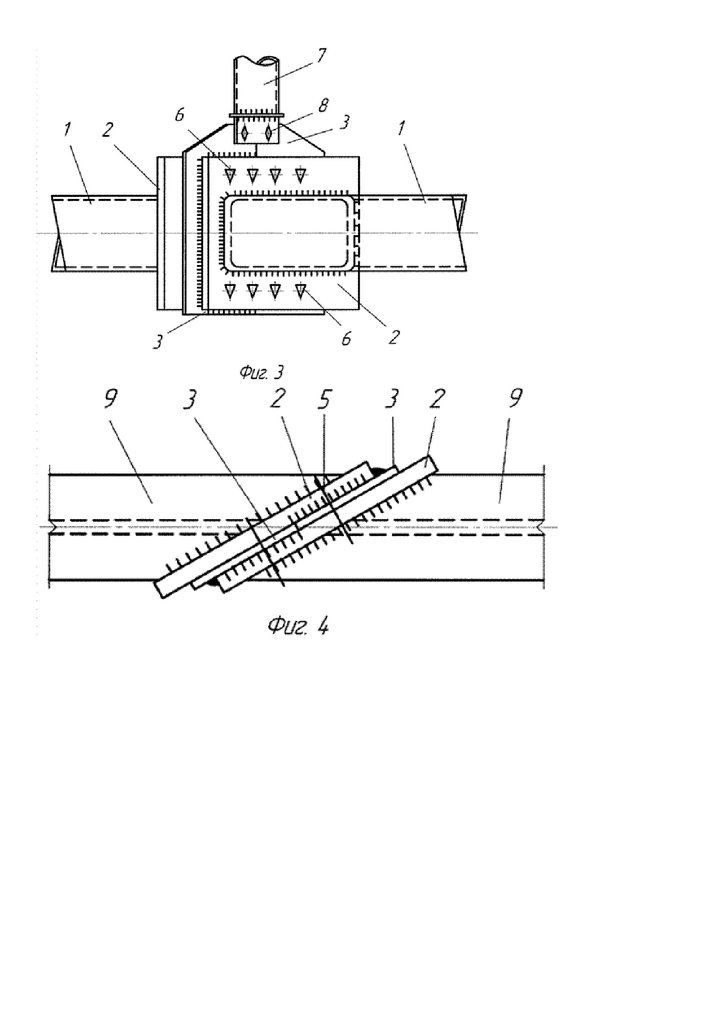

Фигуры решетчатый пространственный узел сборно разборного пешеходного моста из

перекрестных ферм типа Новокисловодск 5 стр

94.

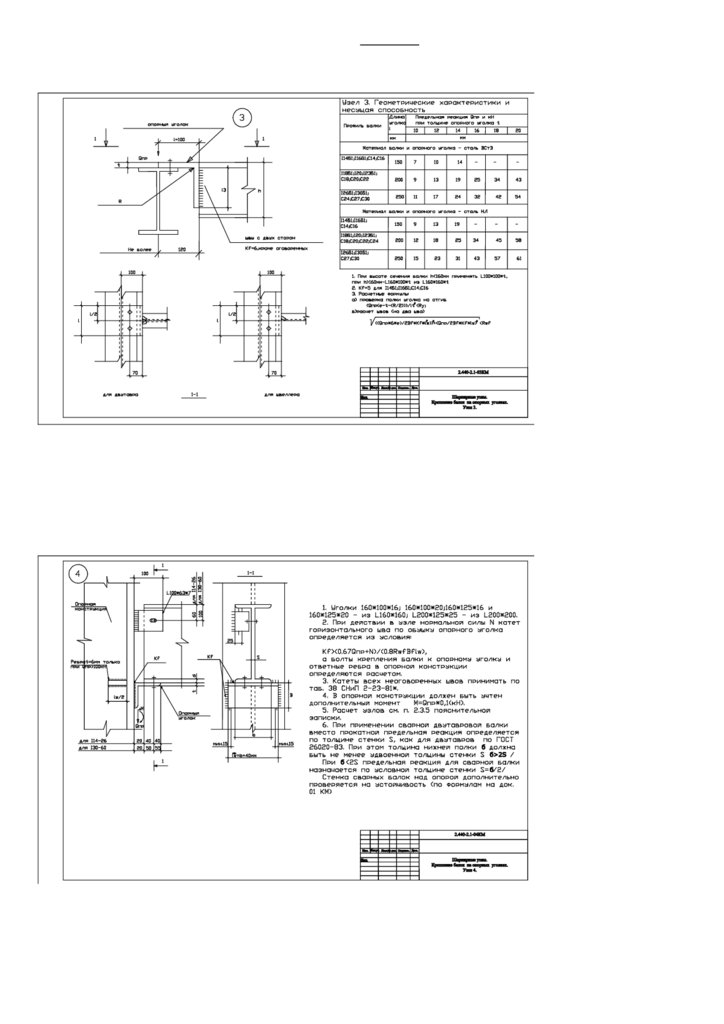

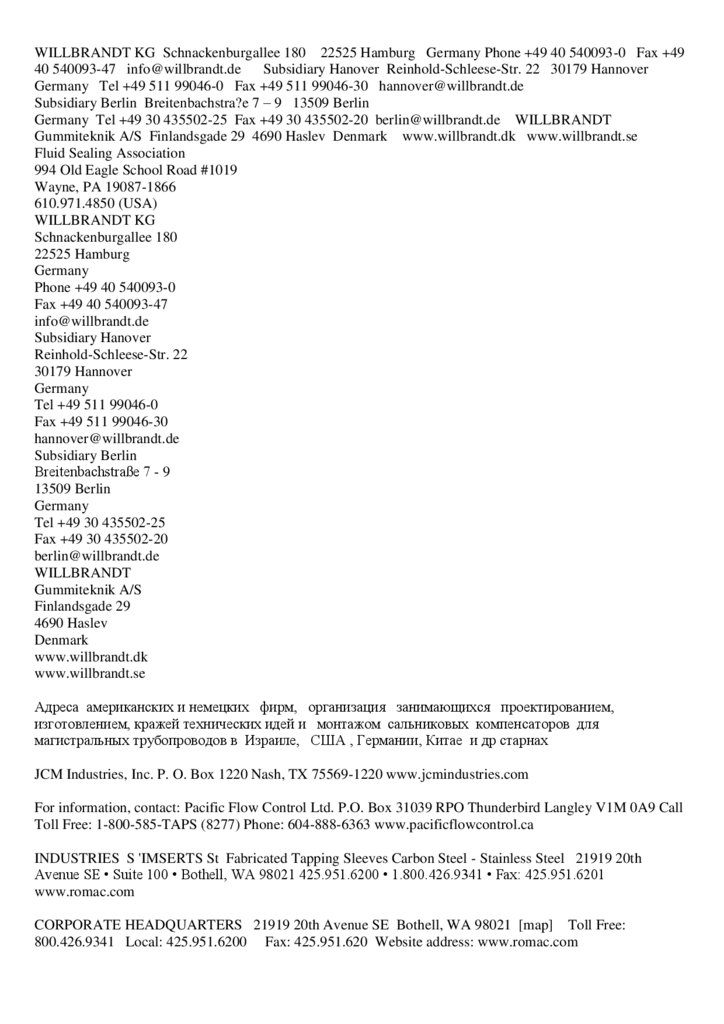

Фиг 3Фиг 4

Фиг 5

95.

Фиг 6Фиг 7

96.

97.

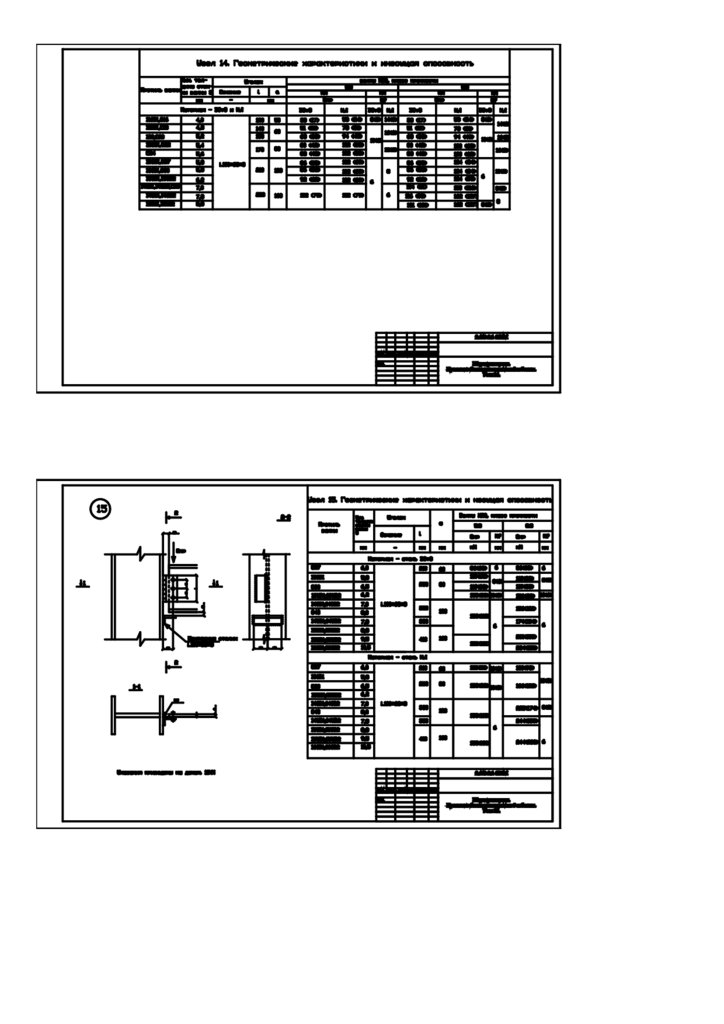

Фиг 1498.

99.

100.

101.

102.

103.

104.

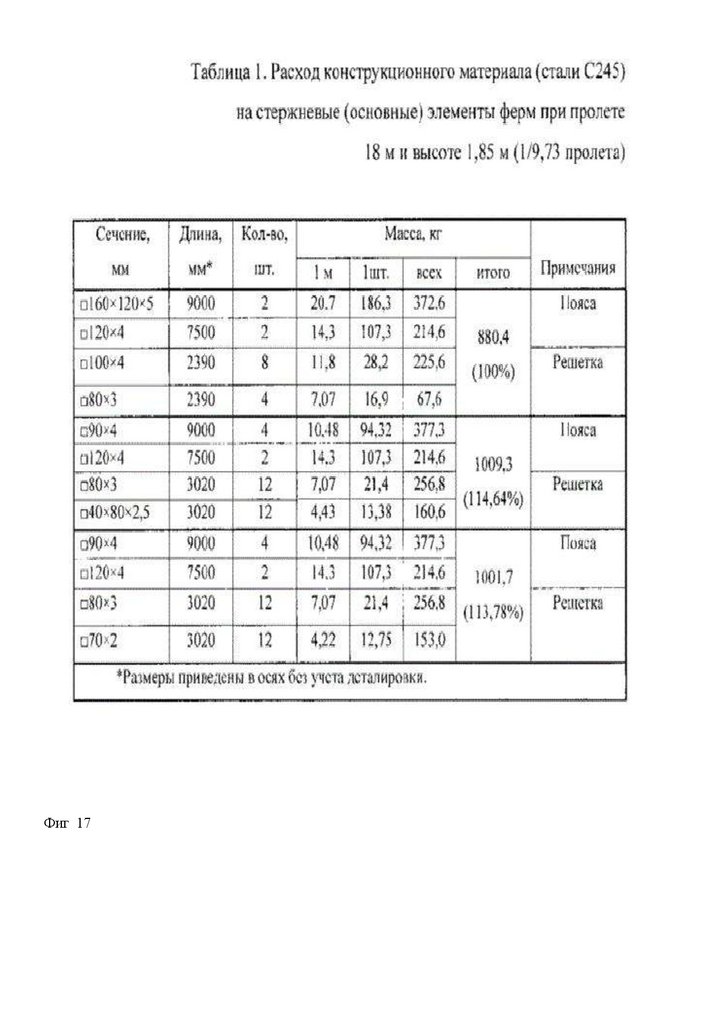

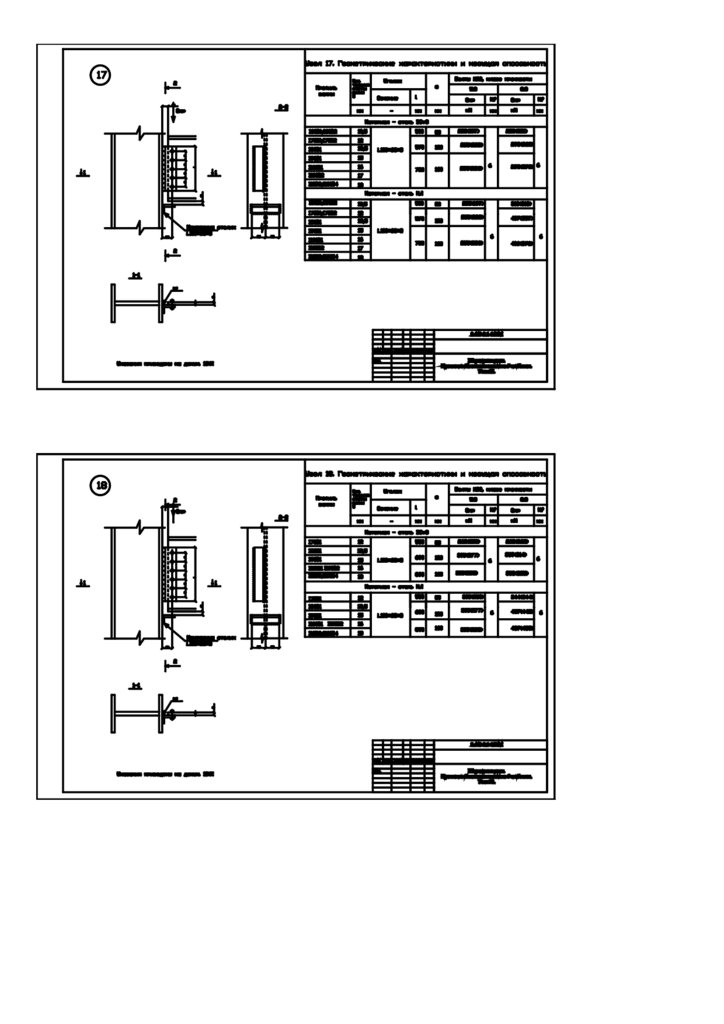

Фиг 17105.

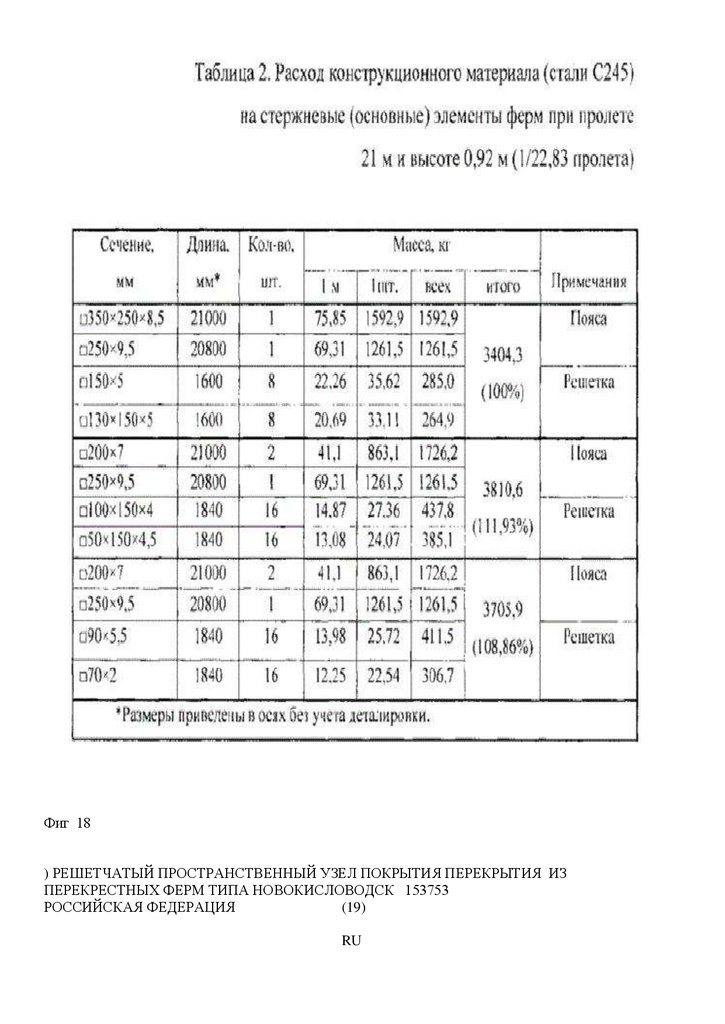

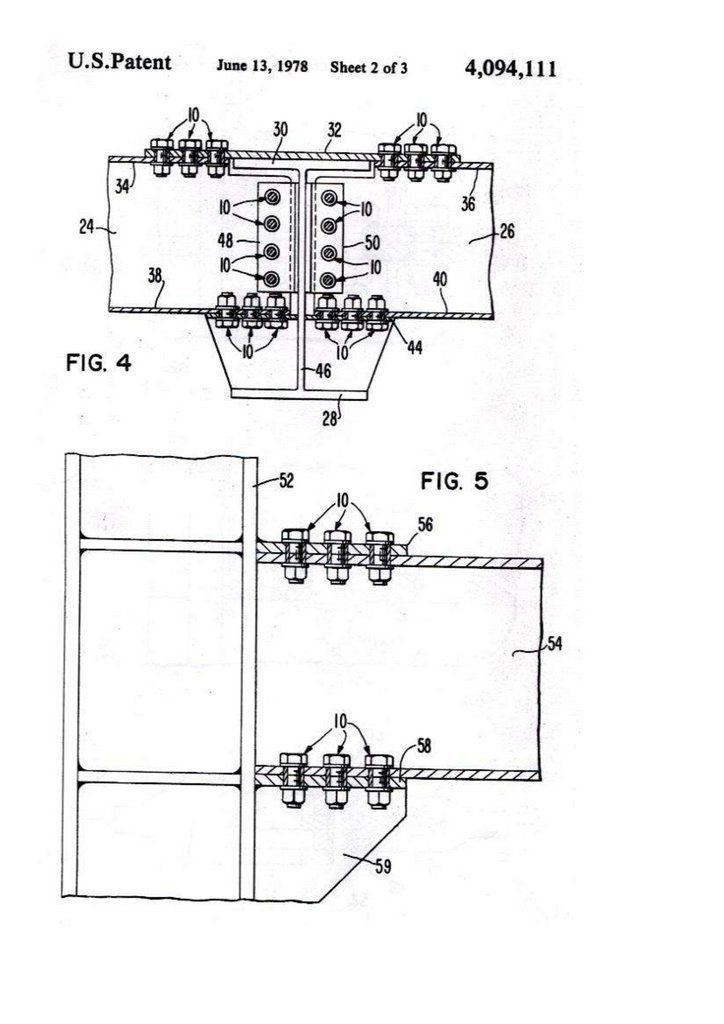

Фиг 18) РЕШЕТЧАТЫЙ ПРОСТРАНСТВЕННЫЙ УЗЕЛ ПОКРЫТИЯ ПЕРЕКРЫТИЯ ИЗ

ПЕРЕКРЕСТНЫХ ФЕРМ ТИПА НОВОКИСЛОВОДСК 153753

РОССИЙСКАЯ ФЕДЕРАЦИЯ

(19)

RU

106.

(11)153 753

(13)

U1

(51) МПК

E04B 1/19 (2006.01)

E04B 5/14 (2006.01)

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ

СОБСТВЕННОСТИ

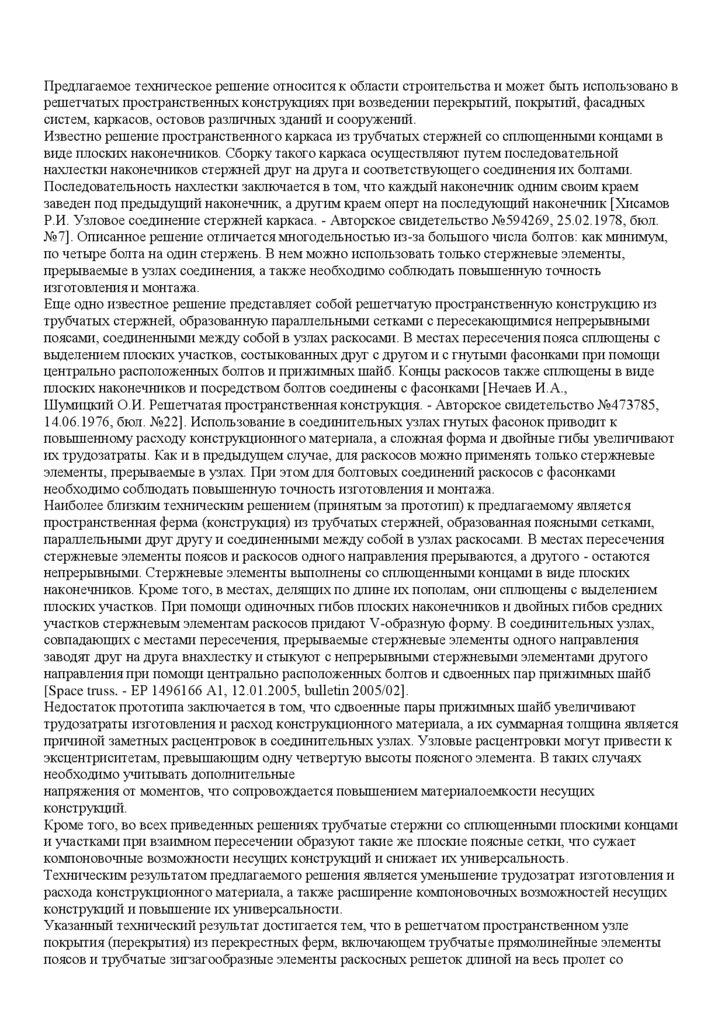

(12) ОПИСАНИЕ ПОЛЕЗНОЙ МОДЕЛИ К ПАТЕНТУ

Статус:

не действует (последнее изменение статуса: 08.10.2024)

Пошлина:

учтена за 5 год с 08.10.2018 по 07.10.2019. Патент перешел в

общественное достояние.

(21)(22) Заявка: 2014140496/03, 07.10.2014

(72) Авт

(24) Дата начала отсчета срока действия патента:

Марутян

07.10.2014

(73) Пат

Приоритет(ы):

Марутян

(22) Дата подачи заявки: 07.10.2014

(45) Опубликовано: 27.07.2015 Бюл. № 21

Адрес для переписки:

357746, Ставропольский край, г. Кисловодск, ул. 40 лет Октября, 3, кв. 2. Марутян А.С.

(54) РЕШЕТЧАТЫЙ ПРОСТРАНСТВЕННЫЙ УЗЕЛ ПОКРЫТИЯ (ПЕРЕКРЫТИЯ) ИЗ

ПЕРЕКРЕСТНЫХ ФЕРМ ТИПА "НОВОКИСЛОВОДСК"

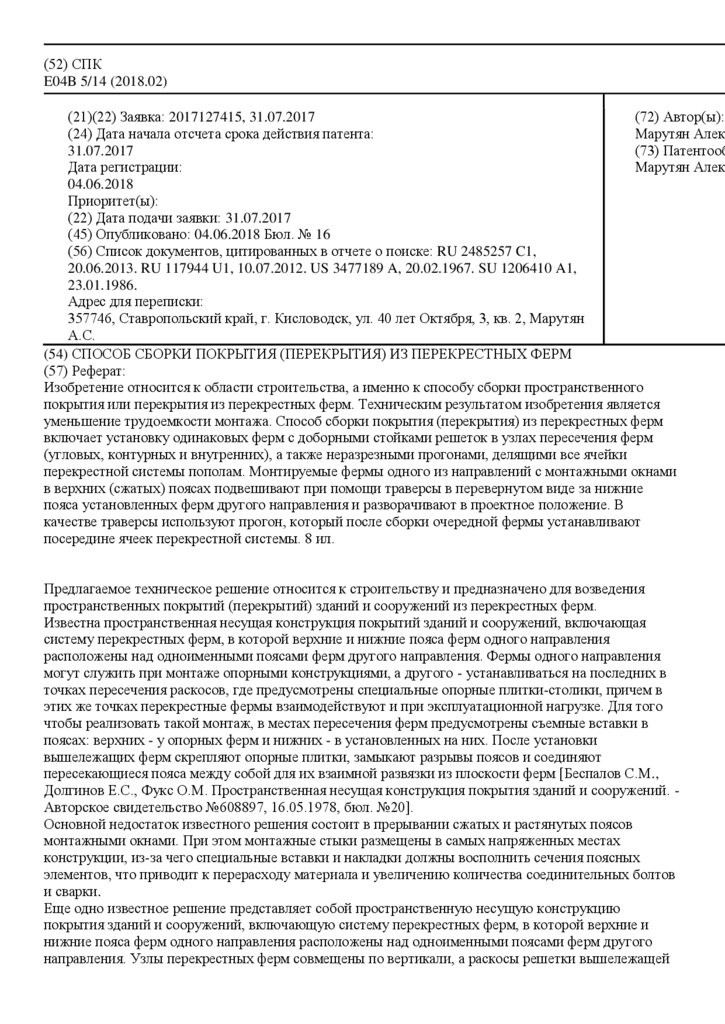

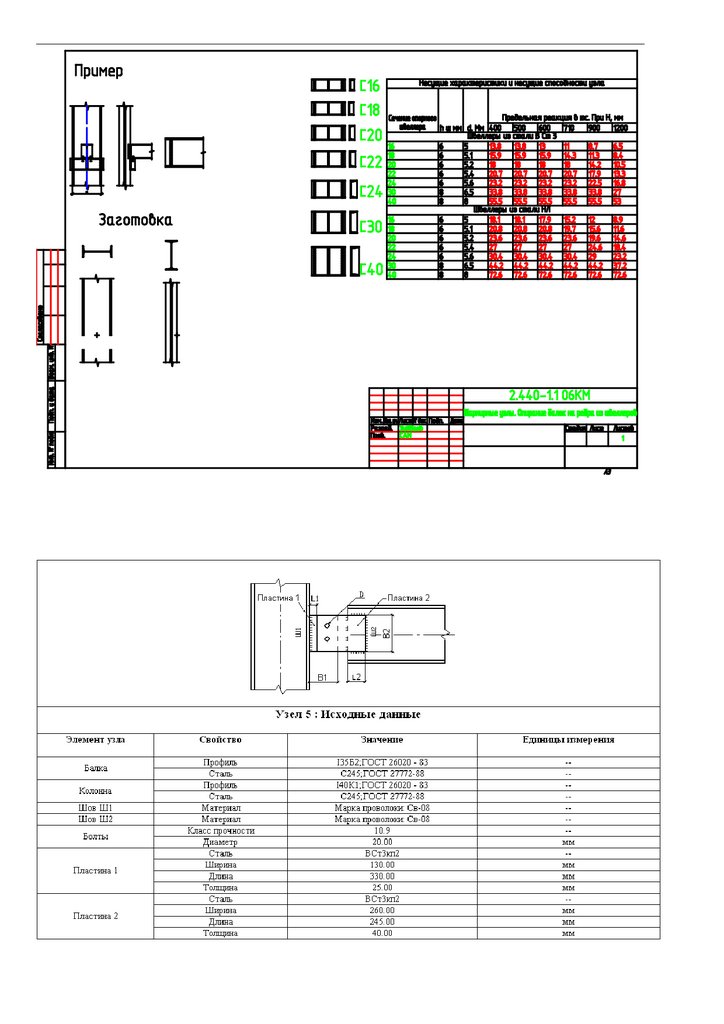

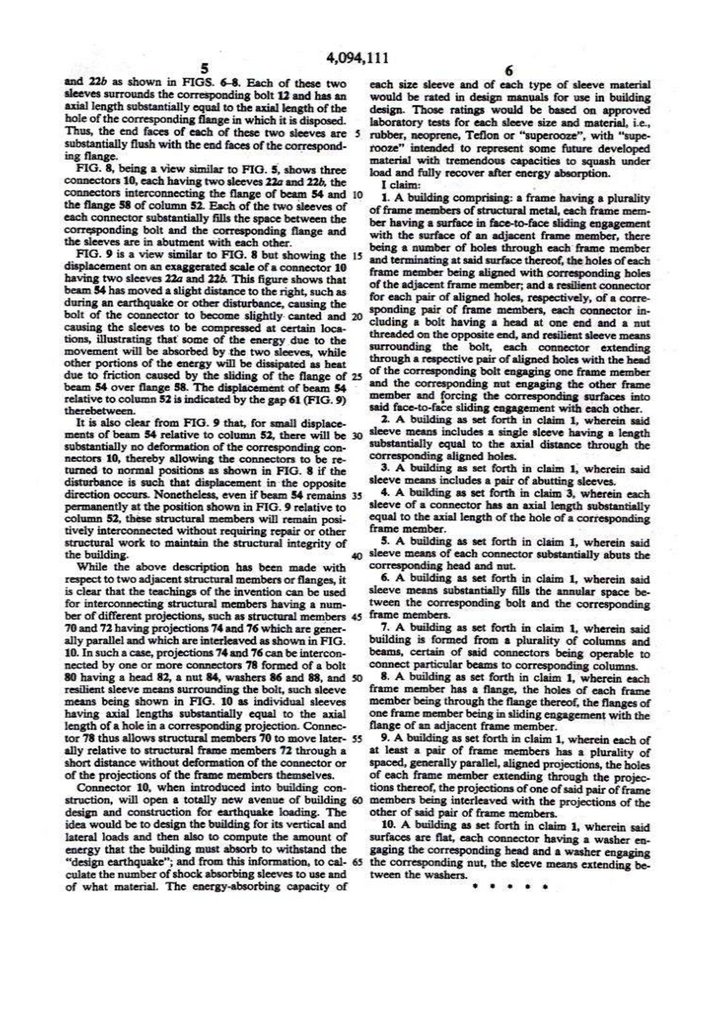

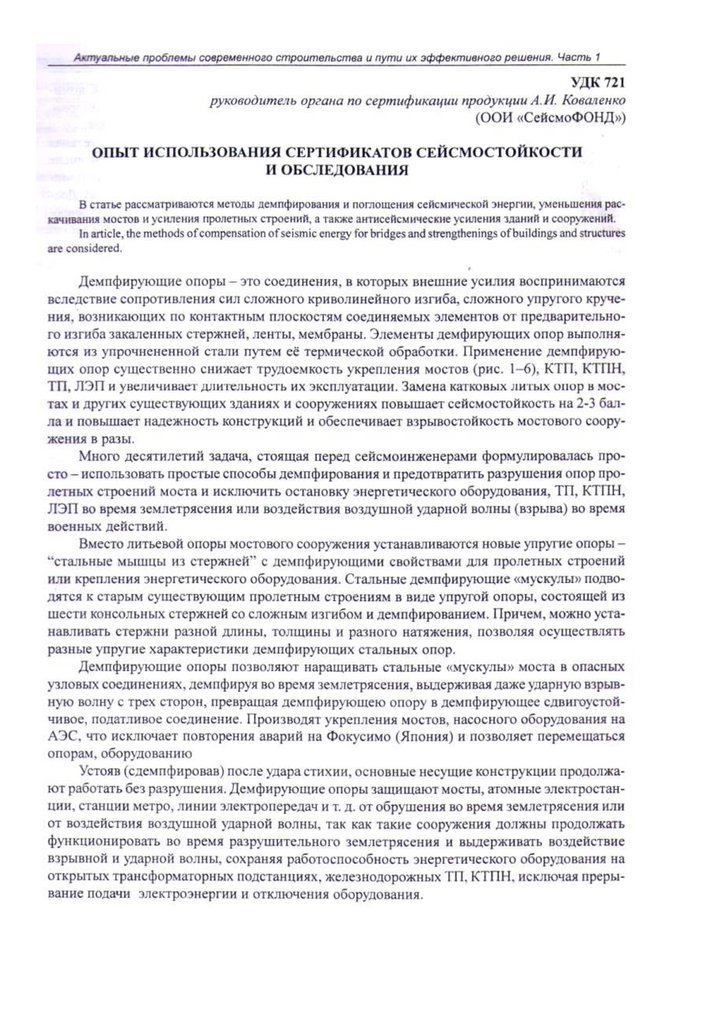

(57) Реферат:

Предлагаемое техническое решение относится к области строительства и может быть использовано в

решетчатых пространственных конструкциях при возведении перекрытий, покрытий, фасадных

систем, каркасов, остовов различных зданий и сооружений. Техническим результатом предлагаемого

решения является уменьшение трудозатрат изготовления и расхода конструкционного материала, а

также расширение компоновочных возможностей несущих конструкций и повышение их

универсальности. Указанный технический результат достигается тем, что в модулях (блоках)

покрытий (перекрытий) из стержневых перекрестных конструкций, включающих трубчатые

прямолинейные элементы поясов и трубчатые зигзагообразные элементы раскосных решеток длиной

на всю конструкцию или ее отправочную марку со сплющенными плоскими концами и участками,

узлы соединений поясов и раскосов, а так же их взаимных пересечений выполнены одинаково при

помощи центрально расположенных болтов и одиночных прижимных шайб. Для покрытий

двухскатной, цилиндрической, сферической, структурной (кристаллической) или другой формы

сплющенные плоские участки и концы поясных элементов могут иметь двойные симметричные,

двойные несимметричные или одиночные гибы.

107.

Предлагаемое техническое решение относится к области строительства и может быть использовано врешетчатых пространственных конструкциях при возведении перекрытий, покрытий, фасадных

систем, каркасов, остовов различных зданий и сооружений.

Известно решение пространственного каркаса из трубчатых стержней со сплющенными концами в

виде плоских наконечников. Сборку такого каркаса осуществляют путем последовательной

нахлестки наконечников стержней друг на друга и соответствующего соединения их болтами.

Последовательность нахлестки заключается в том, что каждый наконечник одним своим краем

заведен под предыдущий наконечник, а другим краем оперт на последующий наконечник [Хисамов

Р.И. Узловое соединение стержней каркаса. - Авторское свидетельство №594269, 25.02.1978, бюл.

№7]. Описанное решение отличается многодельностью из-за большого числа болтов: как минимум,

по четыре болта на один стержень. В нем можно использовать только стержневые элементы,

прерываемые в узлах соединения, а также необходимо соблюдать повышенную точность

изготовления и монтажа.

Еще одно известное решение представляет собой решетчатую пространственную конструкцию из

трубчатых стержней, образованную параллельными сетками с пересекающимися непрерывными

поясами, соединенными между собой в узлах раскосами. В местах пересечения пояса сплющены с

выделением плоских участков, состыкованных друг с другом и с гнутыми фасонками при помощи

центрально расположенных болтов и прижимных шайб. Концы раскосов также сплющены в виде

плоских наконечников и посредством болтов соединены с фасонками [Нечаев И.А.,

Шумицкий О.И. Решетчатая пространственная конструкция. - Авторское свидетельство №473785,

14.06.1976, бюл. №22]. Использование в соединительных узлах гнутых фасонок приводит к

повышенному расходу конструкционного материала, а сложная форма и двойные гибы увеличивают

их трудозатраты. Как и в предыдущем случае, для раскосов можно применять только стержневые

элементы, прерываемые в узлах. При этом для болтовых соединений раскосов с фасонками

необходимо соблюдать повышенную точность изготовления и монтажа.

Наиболее близким техническим решением (принятым за прототип) к предлагаемому является

пространственная ферма (конструкция) из трубчатых стержней, образованная поясными сетками,

параллельными друг другу и соединенными между собой в узлах раскосами. В местах пересечения

стержневые элементы поясов и раскосов одного направления прерываются, а другого - остаются

непрерывными. Стержневые элементы выполнены со сплющенными концами в виде плоских

наконечников. Кроме того, в местах, делящих по длине их пополам, они сплющены с выделением

плоских участков. При помощи одиночных гибов плоских наконечников и двойных гибов средних

участков стержневым элементам раскосов придают V-образную форму. В соединительных узлах,

совпадающих с местами пересечения, прерываемые стержневые элементы одного направления

заводят друг на друга внахлестку и стыкуют с непрерывными стержневыми элементами другого

направления при помощи центрально расположенных болтов и сдвоенных пар прижимных шайб

[Space truss. - EP 1496166 А1, 12.01.2005, bulletin 2005/02].

Недостаток прототипа заключается в том, что сдвоенные пары прижимных шайб увеличивают

трудозатраты изготовления и расход конструкционного материала, а их суммарная толщина является

причиной заметных расцентровок в соединительных узлах. Узловые расцентровки могут привести к

эксцентриситетам, превышающим одну четвертую высоты поясного элемента. В таких случаях

необходимо учитывать дополнительные

напряжения от моментов, что сопровождается повышением материалоемкости несущих

конструкций.

Кроме того, во всех приведенных решениях трубчатые стержни со сплющенными плоскими концами

и участками при взаимном пересечении образуют такие же плоские поясные сетки, что сужает

компоновочные возможности несущих конструкций и снижает их универсальность.

Техническим результатом предлагаемого решения является уменьшение трудозатрат изготовления и

расхода конструкционного материала, а также расширение компоновочных возможностей несущих

конструкций и повышение их универсальности.

Указанный технический результат достигается тем, что в решетчатом пространственном узле

покрытия (перекрытия) из перекрестных ферм, включающем трубчатые прямолинейные элементы

поясов и трубчатые зигзагообразные элементы раскосных решеток длиной на весь пролет со

108.

сплющенными плоскими концами и участками, соединения поясов и раскосов, а так же их взаимныепересечения выполнены одинаково при помощи центрально расположенного болтового крепления и

одиночной прижимной шайбы. Для покрытия двухскатной формы в ее коньковой зоне сплющенные

плоские участки элемента верхнего пояса одного из пересекающихся направлений имеют двойные

симметричные гибы, а сплющенные плоские участки элемента нижнего пояса того же направления одиночные несимметричные гибы.

Предлагаемое техническое решение достаточно универсально. Оно позволяет применять элементы

полной заводской готовности из квадратных (ромбических) или круглых (овальных) труб с

болтовыми соединениями на монтаже. При этом узлы соединений поясов и раскосов, а также их

взаимных пересечений отличаются только количеством соединяемых элементов. В обоих случаях

одиночные прижимные шайбы оказывают силовое сопротивление изгибу со стороны растянутых

раскосов. Узловые расцентровки, обусловленные суммарной толщиной одиночных прижимных